O presente trabalho apresenta um estudo de caso de uma indústria siderúrgica sobre o alto índice de refugo da linha na Laminação. Quanto à classificação dos métodos, ela está relacionada ao estudo de caso e também ao levantamento.

INTRODUÇÃO

- Problema de pesquisa

- Justificativa

- Objetivos

- Objetivo geral

- Objetivos Específicos

- Estrutura do trabalho

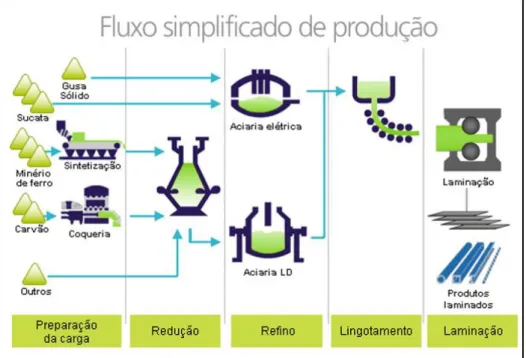

No presente trabalho é analisado o processo de laminação em uma siderúrgica e o ponto a ser analisado é o alto índice de refugo na operação de laminação. Utilizar ferramentas da engenharia da qualidade para analisar a causa e propor possíveis soluções para reduzir o índice de desperdício em uma siderúrgica.

REVISÃO BIBLIOGRÁFICA

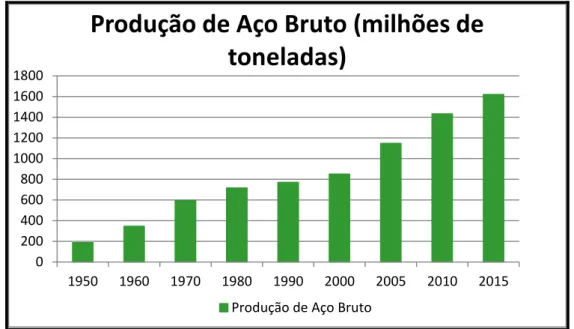

Siderurgia

A etapa final é o processo de sinterização, que envolve a redução do minério de ferro usando coque e outros agentes de fundição. No alto-forno é produzido um tarugo, que é transportado para uma fundição, denominada smelter, onde ocorre o processo de lingotamento contínuo, durante o qual o tarugo é transformado em aço (INFOMET, 2015).

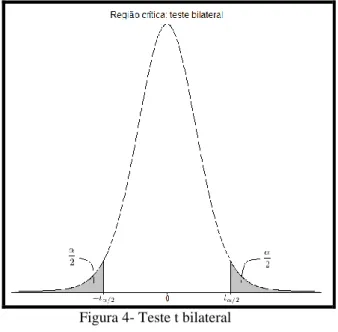

Teste de Significância t

O teste verifica se a média do processo está na região de aceitação ou na região crítica, onde os resultados não devem ser aceitos e portanto a hipótese nula deve ser rejeitada. Teste bilateral: Se o valor de t encontrado for maior que o valor de tα/2; n-1 ou se o valor de t for menor que -tα/2; n-1, a hipótese H0 deve ser rejeitada ou então a hipótese H0 não deve ser rejeitada. Quando a hipótese nula é aceita, verifica-se que as duas médias correspondem e, quando a hipótese nula é rejeitada, as duas médias comparadas não fazem parte da mesma amostra.

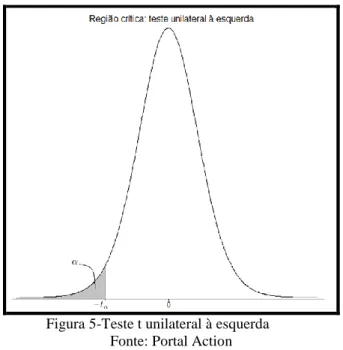

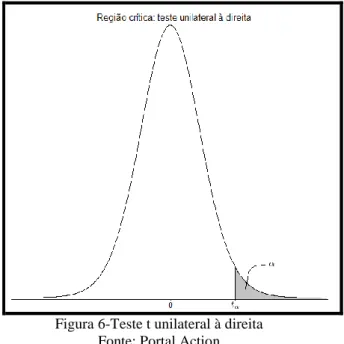

Teste de cauda esquerda: Se o valor encontrado de t for menor que o valor de -tα; n-1 a hipótese H0 deve ser rejeitada e se o valor encontrado de t for maior que o valor de -tα; n-1 hipótese H0 deve ser aceita. Quando a hipótese nula é aceita, verifica-se que as duas médias correspondem e, quando a hipótese é rejeitada, as duas médias comparadas não fazem parte da mesma amostra. Teste de cauda direita: Se o valor encontrado de t for maior que o valor de tα; n-1 a hipótese H0 deve ser rejeitada e se o valor encontrado de t for menor que o valor de tα; n-1 hipótese H0 deve ser aceita.

Quando a hipótese é aceita, verifica-se que as duas médias coincidem, e quando a hipótese é rejeitada, as duas médias comparadas não fazem parte da mesma.

Aplicando as Ferramentas da Qualidade

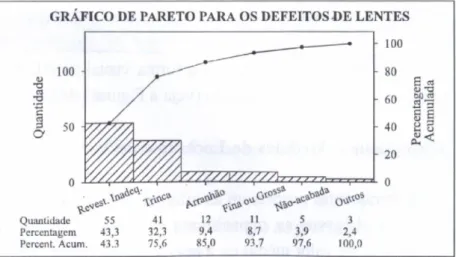

- Gráfico de Pareto

- Diagrama de Causa e Efeito

- Plano de Ação

- Análise de Variância

- Comparações Múltiplas de Médias

- Teste de Tukey

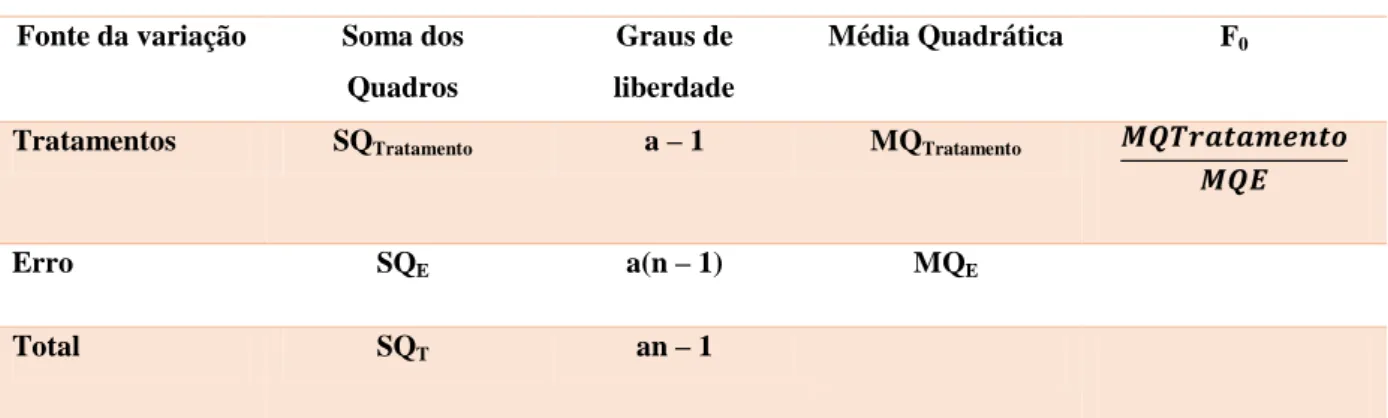

Segundo Montgomery (2009), se a hipótese nula for aceita, cada observação é formada pela média mundial μ mais o erro aleatório Єij. Portanto, se a hipótese nula for aceita, mudanças nos níveis dos fatores não afetarão a média. SQT = SQTreatments + SQE (4) Assim, segundo Montgomery (2009), a variabilidade total nos dados SQT é representada e pode ser distribuída pela soma dos quadrados das diferenças entre a.

Montgomery (2009) também cita que um fator importante ao se realizar uma análise de variância é a divisão em número de graus de liberdade, que corresponde à identidade da soma dos quadrados. MQTreatment = SQTreatment/(a – 1) (5) Assim, se a hipótese nula H0 for verdadeira, MQTreatment torna-se um indicador imparcial de σ2. Para Montgomery e Runger (2009), se a hipótese nula for verdadeira, ela terá uma distribuição F com um – 1 e um (n – 1) graus de liberdade.

Por fim, ainda segundo Montgomery (2009), para análise de variância com tamanhos amostrais iguais em cada tratamento, temos o cálculo da soma dos quadrados, conforme pode ser observado na equação 7:. 7) Os resultados da ANOVA podem ser resumidos em um formato tabular, conforme mostrado na Tabela 1.

METODOLOGIA

Classificação da Pesquisa

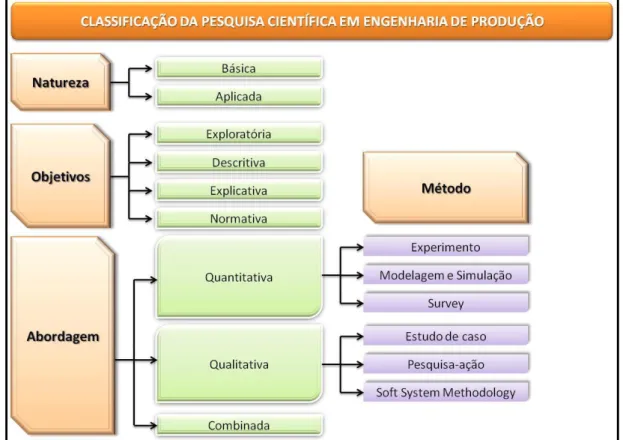

Com relação à classificação dos métodos, o trabalho possui conceitos relacionados ao estudo de caso, pois estuda o objeto para conhecê-lo melhor, e também está relacionado à pesquisa, pois foi necessário fazer perguntas às pessoas que trabalham na empresa a fim de aprofundar o conhecimento em determinado assunto (TURRIONI E MELO, 2011). No que diz respeito à abordagem, tendo em conta a complexidade dos dados a tratar, bem como os objetivos a alcançar, é feita uma combinação de abordagens quantitativas e qualitativas. A pesquisa quantitativa foca na objetividade [..] usa linguagem matemática para descrever as causas de um fenômeno, relações entre variáveis, etc.”.

Enquanto a pesquisa qualitativa possui características como: "objetivação do fenômeno; hierarquização das ações de descrever, compreender, explicar, precisão das relações entre o global e o local em um dado fenômeno" (GERHARDT E SILVEIRA, 2009, p. 32 E segundo Terence e Filho (2006), a pesquisa qualitativa destaca o processo e sua importância, enquanto a pesquisa quantitativa visa medir (frequência, quantidade e intensidade) e considerar as relações causais entre variáveis. Ainda segundo Terence e Filho (2006 ), a escolha entre uma das abordagens está ligada aos objetivos da pesquisa.

A escolha de duas abordagens metodológicas se deu pela complexidade das causas que geram a sucata na laminação.

Etapas de Desenvolvimento

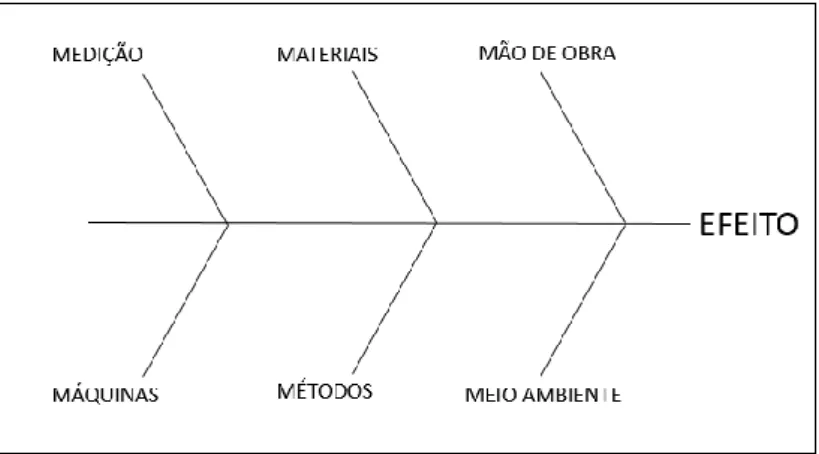

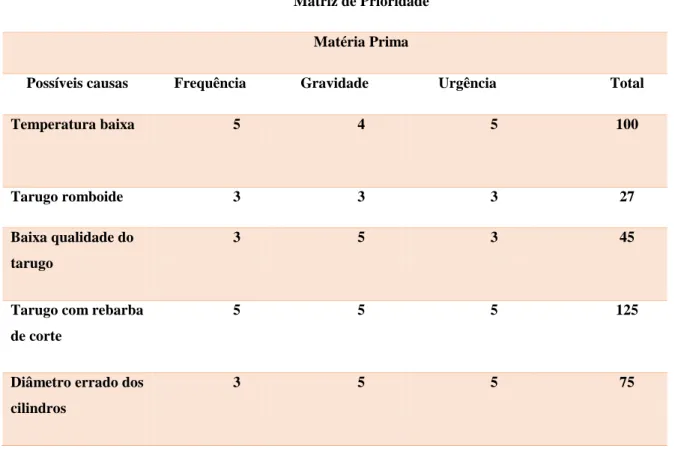

Nos resultados foi feito um diagrama de Ishikawa, mostrando as possíveis causas para o efeito final; uma matriz de prioridades com as causas raízes do diagrama de Ishikawa e o plano de ação de acordo com os problemas mais relevantes da matriz de prioridades.

ESTUDO DE CASO

Apresentação da Empresa

- Descrição da empresa

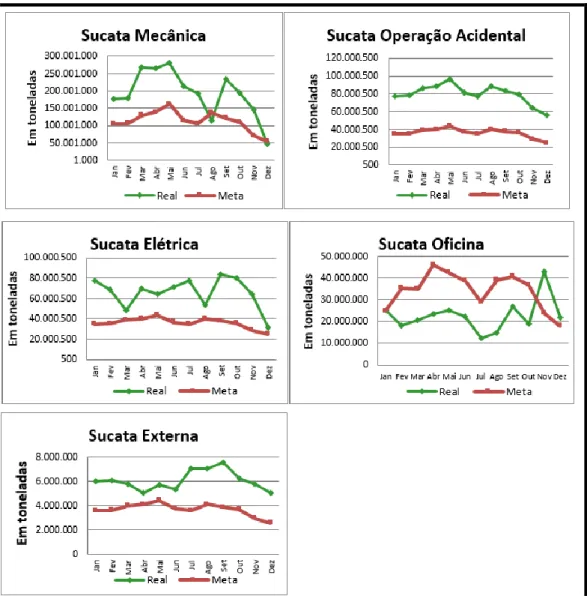

Indicadores de Desempenho

- Sucata de Linha

- Paradas

- Tempo de Utilização – TU (h)

As planejadas: manutenção dos equipamentos, realizada uma vez por semana para evitar o desgaste dos equipamentos, e as não planejadas, que podem ocorrer a qualquer momento para reparar um imprevisto no processo, ou seja, corrigi-lo, podendo levar minutos ou horas, eles são chamados. acidentais, a saber: elétricos, mecânicos, operacionais e externos. Mesmo que haja uma parada preventiva programada para evitar que a próxima aconteça, ela não é suficiente para evitar erros no processo. Para calcular o tempo de utilização, são necessários o tempo calendário (TC), que é o total de horas disponíveis para produção, e o tempo efetivo (ET), caracterizado pelo tempo previsto para o trabalho, ou seja, o desconto entre o calendário. . tempo a partir do tempo total de parada.

A equação será o tempo real dividido pelo tempo do calendário e depois multiplicado por 100, conforme mostrado na Equação 10. 10). A alta quantidade de sucata no laminador causa paradas no processo, o que afeta o tempo de utilização, o que reduz a produção. Ou seja, o tempo gasto para a linha voltar a ficar disponível deve ser o menor possível, assim como o número de interrupções.

DESCRIÇÃO DE PROBLEMA

Teste de significância t

O teste t de significância foi utilizado neste estudo para comparar a média estabelecida como índice predito para a taxa de refugo com a média real dos índices. Por meio desse teste, buscou-se identificar se as médias reais eram condizentes com as médias estipuladas na previsão. Isso mostra que a média real do refugo é maior que esse valor e está na região crítica de aceitação, o que é inconsistente com a previsão do processo.

Análises das Sucatas

- Análise das Origens das Sucatas

- Análise das Sucatas Operacionais por Equipamento

- Análise das Sucatas Operacionais por Turma nas Cadeiras 1 a 16

Para encontrar o percentual, foi feito um cálculo utilizando a média dos valores das toneladas de sucata reais e suas metas. Nota-se que a origem da oficina apresenta percentual negativo acima da meta, o que significa que está dentro da meta prevista e não é prejudicada pelo refugo total estar acima do valor planejado. Para mapear o impacto de cada uma das cinco fontes no problema, um mapa de Pareto foi criado mostrando o número de bits que as fontes excederam seus alvos.

O gráfico da figura 16 mostra a contribuição de cada fonte em números para a taxa total de refugo. Conforme o gráfico de Pareto, observa-se que o índice de sucata na operação acidentada constitui 46,2% da sucata total no ano de 2016. Portanto, o trabalho daqui para frente será direcionado para o percentual de sucata da linha na operação não pretendida da empresa. , ou seja, buscar as causas que geram mais sucata e estratificar o problema.

Dentre os equipamentos analisados, observa-se que nas cadeiras 1 a 16, é onde o índice de refugo alcançou o maior valor, chegando a 30,6% do total em relação ao refugo nos demais equipamentos.

RESULTADOS E DISCUSSÕES

Resumo dos Resultados

A causa que tem maior prioridade para resolver na tabela 5 é 'baixa temperatura' na usina, pois quando os tarugos estão assim, é mais favorável a ocorrência de refugos e tarugos com arranhões de corte, como podem ser. embrulhado com essas rebarbas e vira sucata por causa disso. Ou seja, ambos são importantes para resolver mais rápido, pois estão diretamente relacionados à produção de sucata. A falta de organização e limpeza foi a causa que teve maior prioridade a ser solucionada no aspecto ambiental, conforme tabela 6, pois a organização facilita a montagem dos equipamentos, por isso é necessário orientar os funcionários a mantê-los organizados.

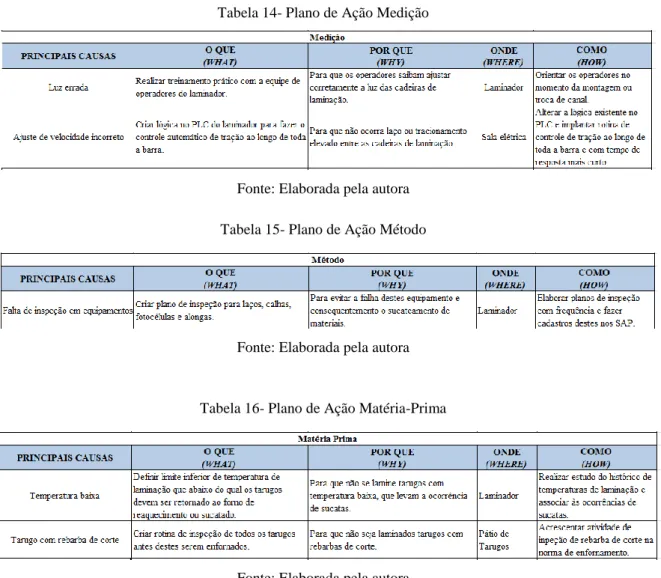

A causa que tem maior prioridade a ser solucionada, conforme Tabela 7, é a falha na montagem dos cilindros e guias, pois quando estão desalinhados ou desnivelados geram refugo na produção. As principais causas no segmento de medição, conforme Tabela 8, são: luz errada, pois a luz errada pode causar desperdício no Laminador e o ajuste errado da velocidade, pois sem o ajuste pode gerar alta tração entre os equipamentos. A falta de inspeção dos equipamentos é a causa que precisa ser mais priorizada, conforme a Tabela 9, para que sejam evitadas falhas nos equipamentos que, quando ocorrem, geram desperdícios.

As causas que precisam ser tratadas com a maior prioridade são: quebra do cilindro, que atrapalha a produção e gera refugo, e a caixa com roletes travados, pois a caixa com roletes pode emperrar durante o processo e gerar refugo.

SUGESTÃO DE MELHORIA

De acordo com as tabelas do plano de ação, agora é mais fácil entender porque certas causas foram selecionadas como as principais causas de alto atrito em detrimento de outras. O plano de ação tem como objetivo orientar a empresa por onde começar a solucionar o problema, aplicando medidas específicas a partir de cada motivo específico.

CONSIDERAÇÕES FINAIS

O método de comparações múltiplas de Tukey foi então usado para descobrir qual desses grupos apresentou diferenças significativas no número médio de falhas de bastão por mês, observando que o grupo D teve o maior número médio de falhas de bastão por mês. Sabendo então em que origem, em que equipamento e em que grupo a taxa de avaria é maior, foi necessário analisar as causas deste problema, começando pelo diagrama de Causa e Efeito, onde conversas com colaboradores da empresa mencionavam várias causas. E por fim, após conhecer o processo e as causas dos problemas, foi possível criar um plano de ação 5W2H com o objetivo de corrigir os problemas existentes para que possam ser eliminados para diminuir a queda de linha na laminação.

Assim, foram determinadas ações corretivas que, se realizadas pelos responsáveis, poderiam contribuir para a redução da produção de sucata. Trabalhos adequados concluíram as ações e faltas de ações que geram o alto índice de refugo de linha na Laminação, mas o estudo pode continuar sendo realizado e aprofundado para conhecer cada vez mais as causas desde o início. Agora que as Tabelas de Plano de Ação foram concluídas, seria necessário começar a analisar cada ação que gera refugo nas Tabelas de Plano de Ação para que seja possível entender as causas e assim poder evitá-las.

Universidade Federal de Itajubá – UNIFEI, Programa de Pós-Graduação em Engenharia de Produção – Curso de Especialização em Qualidade e Produtividade.

SUGESTÃO PARA TRABALHOS FUTUROS