Ao meu orientador, Professor Doutor Nuno Ferreira, por toda a disponibilidade, preocupação, motivação, incentivo e ajuda ao longo do estágio e durante o processo de escrita deste relatório de estágio. Ao co-orientador Doutor Victor Daniel Neto dos Santos por toda a disponibilidade, preocupação, motivação, incentivo e ajuda durante o processo de escrita deste relatório de estágio. O presente relatório tem como objetivo apresentar o Estágio Curricular desenvolvido no Centro Tecnológico da Cerâmica e do Vidro (CTCV), com vista à obtenção do grau de mestre em engenharia elétrica com especialização em automação e comunicação em sistemas industriais.

INTRODUÇÃO

Estrutura do documento

No capítulo 2 é explicado o Estado da Arte, onde será tratado a automação industrial, nomeadamente o seu desenvolvimento, da Indústria 1.0 para a Indústria 4.0. Em seguida, e ainda no mesmo capítulo, serão revelados os sistemas de visão presentes na automação, explorados em detalhe, destacando diferentes componentes. Ainda no mesmo capítulo – o terceiro – é descrita a automatização nos processos de esmaltação e nos processos de inspeção.

ESTADO DA ARTE

Automação Industrial

- Evolução da automação industrial

- Automação fixa

- Automação programável

- Automação flexível

- Automação integrada

A Indústria 3.0 foi estabelecida com a entrada dos microprocessadores na indústria e os primeiros protocolos de comunicação industrial. Resumindo, na Indústria 3.0, com a introdução de todas as tecnologias, foi possível fazer muitas mudanças no processo produtivo, possibilitando inclusive mudanças em tempo real e sem ele. A quarta revolução industrial, denominada Indústria 4.0, é um conceito que representa a automação industrial e a integração de diversas tecnologias como inteligência artificial, robótica, Internet das Coisas e computação em nuvem.

Robótica Industrial

- Elementos de um robô industrial

- Tipos de robôs industriais

- Robótica colaborativa

Os robôs com esta configuração são ilustrados na Figura 12 e contêm pelo menos três nós de rotação (RRR). Os robôs Selective Compliance Assembly Arm (SCARA), mostrados na Figura 16, apresentam duas juntas pivotantes dispostas em paralelo, realizando um movimento em um plano, e uma junta prismática, perpendicular a este plano (PRR), apresentando assim uma translação e duas rotações. Os robôs delta, também chamados de robôs paralelos, possuem uma morfologia aracnóide típica, possuindo vários elementos de conexão fixados a uma placa principal, conforme mostra a figura acima.

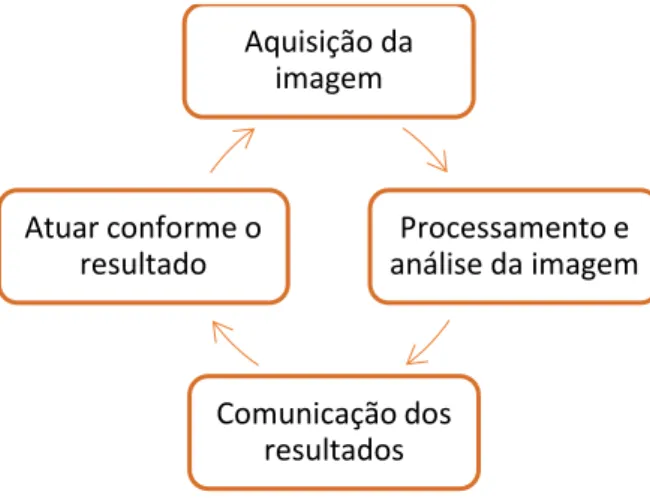

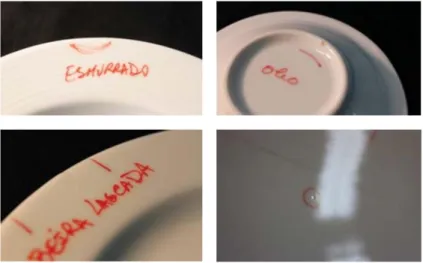

Sistemas de visão presentes na automação

Na localização, o design do sistema visual é refletido no ato de localizar o objeto e relatar sua posição e orientação. Em aplicações de medição, o objetivo do sistema de visão é medir as dimensões físicas do objeto. Em aplicações de inspeção, o objetivo do sistema de visão é validar determinadas características, como defeitos em uma peça cerâmica (excesso de esmalte, deformações, trincas, grânulos, trincas, poros, enrolamentos, entre outros).

PLC - Programmable Logic Controller

- Classificação dos PLC

- Controlo de entradas e saídas

- Arquitetura do autómato

- Programação do autómato

Atualmente, a maioria dos CLPs utiliza uma das cinco linguagens de programação listadas abaixo: Diagrama Ladder; texto estruturado; Diagrama de blocos de funções; Lista de instruções ou gráficos sequenciais de funções. Ou seja, utiliza instruções muito simples semelhantes às linguagens de programação mnemônicas originais desenvolvidas para PLC. É o nível mais básico da linguagem de programação - todas as outras linguagens de programação podem ser transformadas em programas de IL.

Human Machine Interface (HMI)

Em programas como este, os valores fluem das entradas para as saídas por meio de blocos de funções. Os conectores abrangem um tipo de dados, que deve ser compatível em ambas as extremidades. As IHMs permitem que os operadores iniciem e interrompam ciclos, determinem pontos de ajuste e executem outras funções necessárias para ajustar e interagir com um processo de controle.

Como as IHMs são baseadas em software, elas substituem cabos e controles físicos por parâmetros de software, tornando-os muito fáceis de ajustar e ajustar (Knapp, 2011). As IHMs são aplicativos de software modernos executados nos sistemas operacionais atuais e, como tal, são capazes de executar uma variedade de funções. Eles agem como uma ponte entre o operador humano e a lógica complexa de um ou mais PLCs, permitindo que o operador funcione no processo, em vez da lógica subjacente que executa a função e controla inúmeras funções em processos distribuídos e potencialmente complexos de uma centralizada lugar.

Para conseguir isso, a interface do usuário representará graficamente o processo que está sendo controlado, incluindo valores de sensores e outras medições, além de uma representação visível dos estados de saída (quais motores estão ligados, quais bombas estão ativas, entre outros). (Knapp, 2011). Os humanos interagem com a HMI por meio de um console de computador e, como tal, devem se autenticar no sistema HMI usando uma senha. Como as IHMs fornecem dados de supervisão (representação visual do estado e valores atuais de um processo de controle), bem como controle (ou seja, alterações de setpoint), o acesso do usuário pode ser bloqueado por funções específicas para usuários específicos, garantindo a segurança, como pode ser visto na Figura 30 (Button , 2011).

DESENVOLVIMENTO DE PROJETOS NA INDÚSTRIA DE CERÂMICA

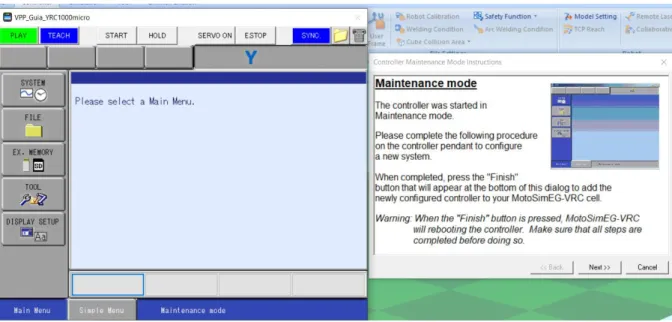

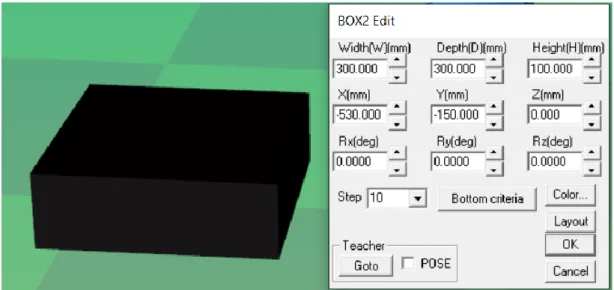

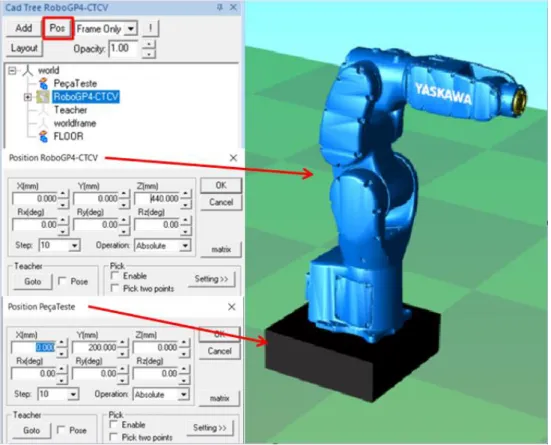

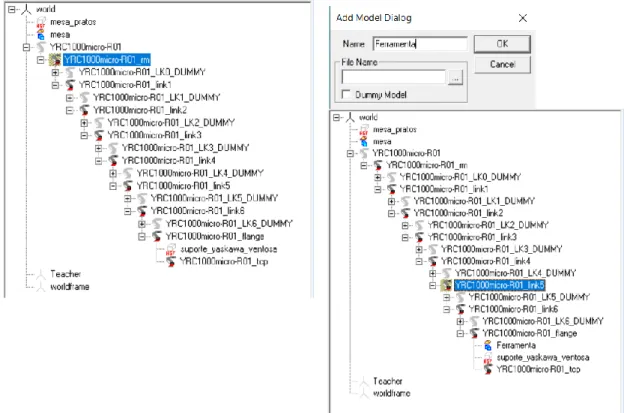

Guia Simulador MotoSimEG-VRC

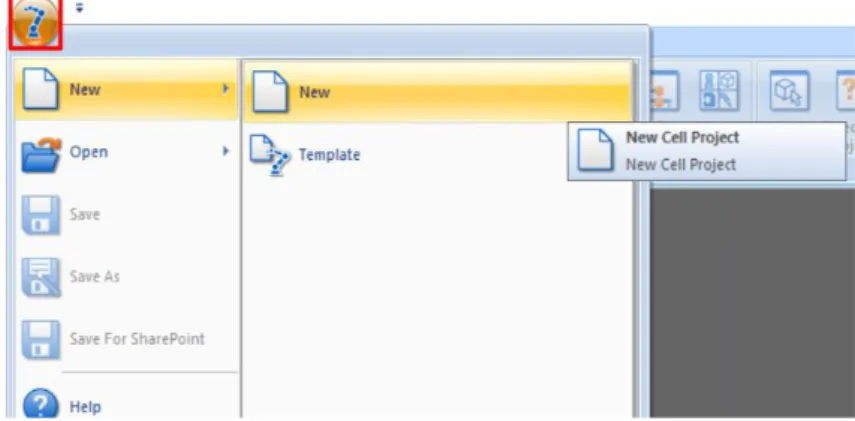

- Criar projeto e ambiente envolvente

- Editar/Definir dados da ferramenta

- Criar um JOB

- Programar o robô

- Entradas e saídas

- Alterar a Programação do Robô

- Adicionar uma passadeira transportadora

- Adicionar uma prensa

- Movimentar dispositivos externos (Passadeira/ Prensa)

- Programar dispositivos externos

- Scripts

- Simulação

- Exemplo criado para o CTCV

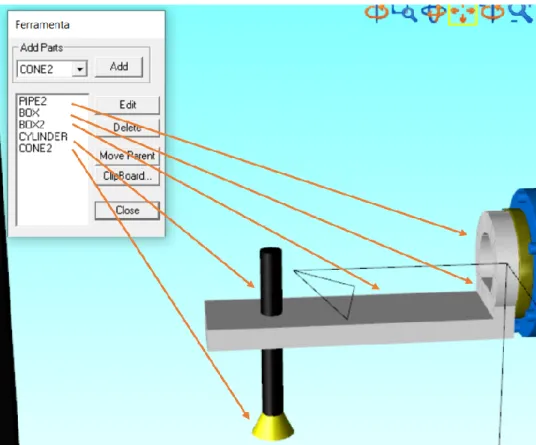

No menu [Controller], no grupo [File Settings], selecione [Tool Data], conforme mostrado na Figura 47. Para ajudar, você pode ativar a ferramenta [Frame display] no menu [Home] na [Screen] grupo.], conforme figura 49. Na janela Configurações do transportador, Figura 59, é possível definir as dimensões, velocidade e faixa de operação do transportador editando as informações do transportador.

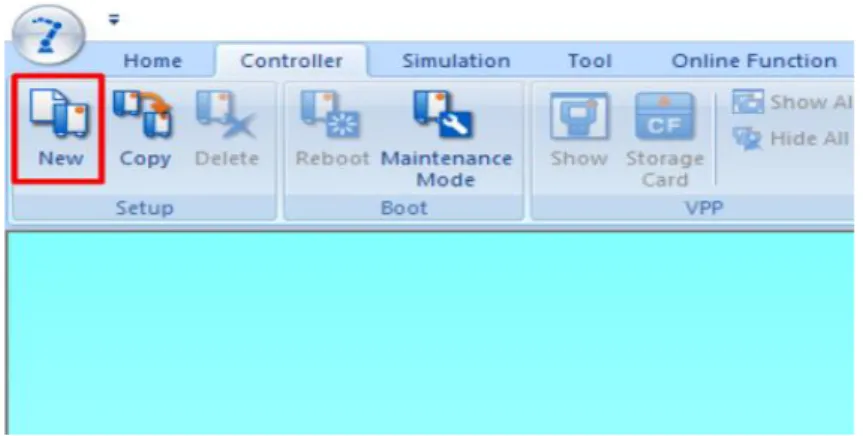

No menu [Controller], no grupo [External Device], pressione o botão [New] e selecione [Press], na Figura 60 você encontrará a localização da função para adicionar uma pressão.

Automação nos processos de vidragem

- Vidragem manual por mergulho

- Descrição do processo desenvolvido

- Sistema de visão

- Sistema de manipulação

- Sistema de repouso

- Interligação e controlo dos diversos sistemas

- Programação

Para isso, o robô é lançado para encher um copo em um sistema de vácuo com um glacê líquido, que é embutido na garra do robô. De referir que a informação enviada para o robô é rastreada através do sistema de visão, sistema já detalhado neste relatório (em 3.2.3), mas também através de outros. O objetivo do sistema Vision é detectar um objeto na área de trabalho e relatar sua posição e orientação.

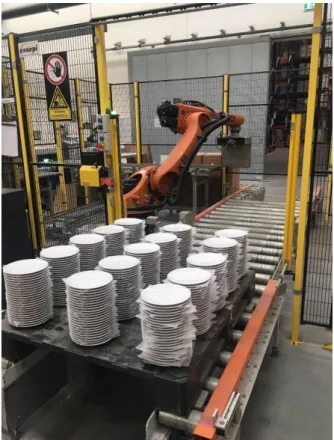

O processo utilizado no projeto implantado no CTCV consiste em um sistema de visão que carrega uma câmera mako, visível na Figura 91, responsável pela aquisição/captura das imagens. Na Figura 92, encontra-se um esquema de ligação dos vários componentes do sistema de visão. O sistema de movimentação é composto por seis eixos, da Yaskawa, com as características citadas a seguir, na Figura 93.

Para isso, foi desenvolvida uma pinça sob medida, contendo um sistema de vácuo com o qual a placa pode ser manipulada. Parte integrante do sistema de movimentação visa o acoplamento da placa, que é alimentada por ar comprimido. A eficácia e o sucesso do processo de vidragem podem ser determinados pela secagem do vidrado, que se revela como uma das fases superdimensionadas, tendo para isso sido criado um sistema de descanso.

O resto do sistema está ligado ao controlador do robô de forma a aceitar tarefas que visam a limpeza da mesa, dada a probabilidade desta estar totalmente preenchida com peças cerâmicas, por partilha/troca de informação.

Automação nos processos de inspeção

- Estudo do protótipo

- Programação PLC

- Interface homem-máquina

Este protótipo consiste num sistema robótico mecânico que permite manipular os objectos utilitários de mesa a inspecionar. Acrescenta um módulo de aquisição e pré-processamento (sistema de aquisição de imagens) adequado às geometrias das superfícies cerâmicas, bem como um módulo de software/algoritmo de visão computacional e futuramente com inteligência artificial, permitindo a detecção de um conjunto de defeitos feitos . visível em iluminação difusa. O sistema de transporte é composto por três esteiras transportadoras, uma de entrada e duas de saída, onde será feita a seleção e separação das peças com e sem defeitos.

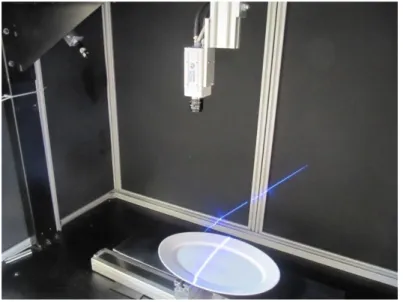

O sistema de manipulação consiste em uma célula robótica com alcance máximo de 901,5 mm (com alcance adicional de pinça de 140 mm), com o robô posicionado no centro do protótipo. A Figura 106 mostra a estrutura da célula do robô - em a) - e em b) o sistema de controle acima mencionado em detalhes. O sistema de captura mostrado na Figura 107 contém uma câmera, laser e iluminação e é montado acima do prato.

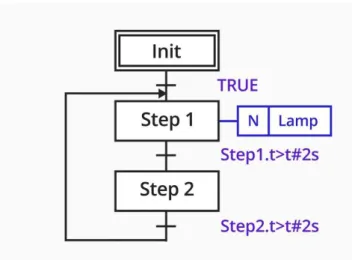

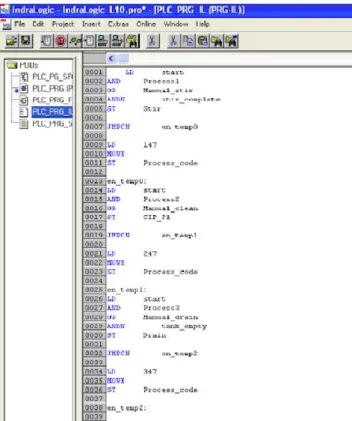

Depois de parar a placa, o robô inicia a verificação de defeitos por um sistema de inspeção livre, que contém 2 garras. Terminadas as 3 fases, o processo volta a repetir-se, diferente da sequência anterior, neste momento o robô mobiliza o prato (gira-o), expondo o lado oposto do prato ao sistema de visão. Posto isto, foi elaborado um projeto composto por inúmeras instruções de várias linguagens de programação PLC, com o objetivo de interligar os sistemas construídos com o sistema de controlo através do fluxograma a) apresentado no Grafcet b) abaixo para chamar

A Figura 109 surge como exemplo da metodologia de programação da iluminação do sistema de inspeção, explicada anteriormente no ponto referente ao estudo do protótipo.

Feiras e Artigos

CONCLUSÕES E TRABALHO FUTURO

Efeitos da manufatura aditiva nos sistemas de produção e seus. http://www.repositorio.jesuita.org.br/handle/UNISINOS/6927. Revisão sobre matemática industrial e materiais da Indústria 1.0 à Indústria 4.0. http://www.inductiveautomation.com/resources/article/what-is-a-PLC. CONTROLE REMOTO: O modo automático gerenciado de fora tem a mesma função do modo automático, mas é controlado externamente e não requer o uso do console para iniciar/parar/alterar os programas criados.

Gerenciamento e edição de variáveis: Gerenciamento de entrada/saída: Arquivos e condições do robô: Informações do sistema. Para selecionar um programa, selecione “SELECT JOB” no menu “JOB”, que abre uma lista de programas existentes no console. Para criar um programa, selecione "CREATE NEW JOB" no menu "JOB", insira o número apropriado e execute.

Para renomear um programa, selecione "SELECT JOB" no menu "JOB", que abre uma lista de programas no console. Para copiar um programa, selecione "SELECT JOB" no menu "JOB", que abre uma lista de programas no console. MOVJ VJ=100%: Movimento Articulado ou Articulado para se deslocar de um ponto a outro onde é necessário fazer movimentos independente da trajetória, os eixos todos atingem seu valor ao final do movimento, podendo alterar os valores garantindo maior velocidade e maior liberdade de movimento.

MOVC V=9000 cm/min; O movimento circular serve para fazer um movimento circular, para isso você precisa de 3 pontos para aproximar um arco com esses pontos. CNVRT: Converter uma variável em uma coordenada MFRAME: Criar uma coordenada do usuário SETREG: Carregar um valor em um registrador GETREG: Recuperar um valor de um registrador SETFILE: Alterar os dados no arquivo.