Monografia apresentada ao Curso de Engenharia de Controle e Automação da Universidade Federal de Ouro Preto como parte dos requisitos para obtenção do Diploma de Engenheiro de Controle e Automação. Adrielle de Carvalho Santana, orientadora do trabalho, aprovou a versão final e autorizou seu depósito na Biblioteca Digital da UFOP de Dissertação de Curso em 22.03.2023. Documento assinado eletronicamente por Adrielle de Carvalho Santana, PROFESSORA DE ENSINO SUPERIOR, às 15h30, horário oficial brasileiro, com base no art.

The field of automation has been growing and developing with the aim of increasing production, safety, reducing costs and keeping companies competitive in the market. The objective of this work is to present the development of an automation system for a drilling rig in an open pit mine, aiming to increase the utilization rate of the equipment, improve operational safety, reduce costs and keep the company competitive in the market. The processes are carried out in stages, after the study, installation of sensors and auxiliary equipment and testing carried out with the equipment in the mine.

The results obtained enabled the mining company to approve the purchase of the monitoring and replication system in the other rigs.

Contextualização

Objetivos geral e específicos

Justificativa do trabalho

Estrutura do trabalho

Automação na mineração

Perfuratriz Caterpillar MD6290

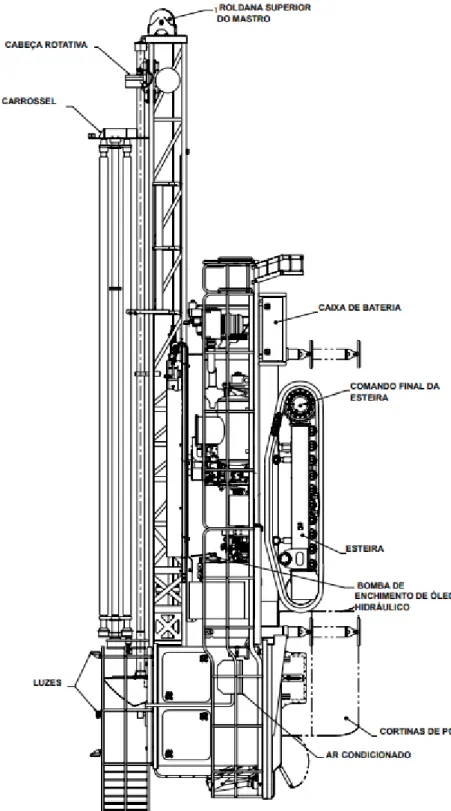

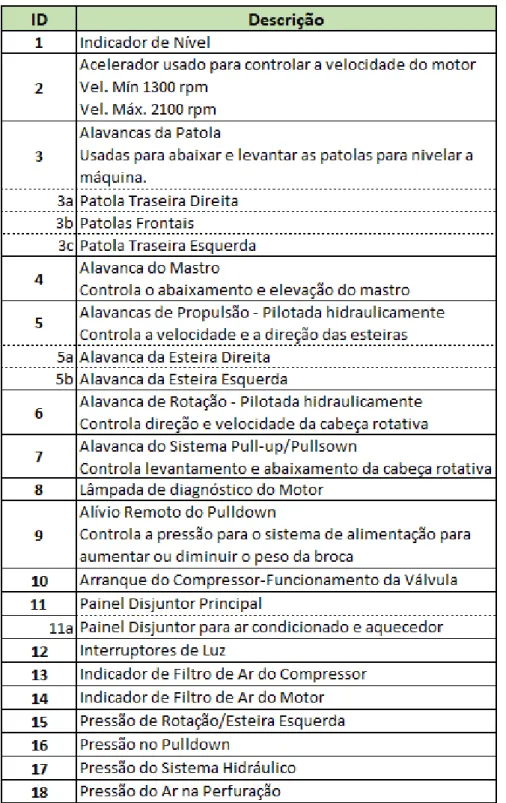

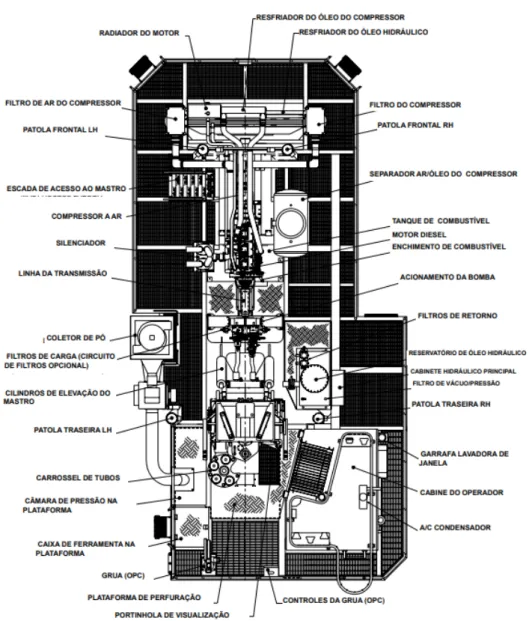

As Figuras 2 e 3 mostram as vistas superior e lateral do equipamento com seus componentes instalados de fábrica. Todo o painel de controle da máquina encontra-se na cabine do operador, conforme Figura 4. Os indicadores gerais de funcionamento do equipamento, nivelamento e controle do mastro serão variáveis tratadas ao longo da obra, ocasionando alterações no equipamento e no funcionamento do mesmo.

Telemetria

Hardware embarcado no equipamento para obtenção de dados e parâmetros do sistema através de sensores e equipamentos de processamento. Sistema de transmissão de dados que transmite os dados via rede cabeada ou WiFi ao usuário que realizará o monitoramento. Pode ser o próprio operador do equipamento ou uma pessoa designada que tenha acesso à rede de dados. Software de supervisão para processamento e análise de dados, que em alguns casos permite a interação com o usuário responsável pelo monitoramento.

Instrumentação

Sensores

CLP

21 Os CLPs ofereciam um sistema de controle programável que podia ser facilmente adaptado às exigências em constante mudança dos processos industriais e fornecia uma alternativa mais econômica aos sistemas baseados em relés. O advento dos microprocessadores e o desenvolvimento das linguagens de programação de alto nível facilitaram a programação e utilização dos CLPs, aumentando ainda mais sua popularidade (MORAES; CASTRUCCI, 2010). A evolução dos CLPs também foi impulsionada pelo desenvolvimento de novas tecnologias, como a microeletrônica e a informática, que possibilitaram a criação de CLPs cada vez mais avançados e acessíveis.

Além disso, a popularização da Internet e das redes de computadores permitiu a integração dos CLPs em sistemas de automação mais amplos e sofisticados. Atualmente, os CLPs são amplamente utilizados em sistemas de controle e automação industrial e continuam evoluindo e se aprimorando, oferecendo novas funções e possibilidades de controle e monitoramento de processos industriais. O PLC consiste basicamente em uma fonte de alimentação, unidade central de processamento (CPU), memória fixa e volátil, dispositivo de entrada e saída e terminal de programação.

IHM

A HMI foi desenvolvida como uma solução para esses problemas e fornece uma interface gráfica que exibe os dados do processo e permite que os operadores controlem os processos por meio de botões, interruptores e outros controles simples, facilitando o monitoramento e controle dos processos industriais pelos operadores. É importante ressaltar que o desenvolvimento da HMI foi de acordo com a ISA 101, que estabelece padrões de design, funcionalidade, exibição e interação entre operadores e HMI. Uma IHM é um hardware industrial, geralmente constituído por um display de cristal líquido e um conjunto de teclas para navegação ou entrada de dados, que utiliza software proprietário para sua programação (MORAES; CASTRUCCI, 2010).

Hoje, a HMI é uma parte essencial dos modernos sistemas de automação e controle industrial, fornecendo uma interface amigável para monitoramento e controle de processos em uma ampla variedade de indústrias.

Infraestrutura de rede

A abordagem para implementar uma infraestrutura de rede de mineração eficaz inclui identificar as necessidades e objetivos da operação, selecionar os equipamentos e tecnologias corretos, integrar tecnologia digital e automação, implementar soluções de segurança e validar o desempenho da rede. A comunicação por rádio é usada para permitir que os mineiros se comuniquem, monitorem equipamentos, relatem falhas, avaliem as condições da mina e forneçam instruções de segurança. Ele permite que as empresas saibam exatamente onde seus equipamentos estão o tempo todo, o que é especialmente importante em minas grandes e complexas.

GPS, as empresas podem maximizar a eficiência operacional e reduzir o tempo de inatividade dos equipamentos, o que pode levar a economias significativas. O GNSS é uma tecnologia mais avançada que permite uma precisão ainda maior na localização de equipamentos de grande porte. Por meio de receptores GNSS, as empresas podem rastrear a localização exata desses equipamentos e saber onde estão operando na mina em tempo real.

Para possibilitar essa conexão de vários dispositivos, é utilizado o switch, um dispositivo de rede que atua como ponto central de conexão e distribuição de dados entre os dispositivos conectados. Um switch tem a função de associar diferentes dispositivos em uma rede local (LAN) e possibilitar a comunicação e possui operação muito simples. Como tal, ele "conhece" a maneira mais eficiente de manipular e transmitir dados entre diferentes dispositivos dentro de uma LAN.

Os switches gerenciáveis permitem que os administradores de rede configurem e monitorem o switch e a rede à qual ele está conectado, podendo priorizar o tráfego da LAN para que as informações mais importantes sejam transmitidas primeiro. Por outro lado, os dispositivos incontroláveis são mais simples e não possuem recursos avançados de configuração e monitoramento, comportam-se como dispositivos “plug and play”, não podem ser configurados e simplesmente permitem que os dispositivos se comuniquem entre si (SILVEIRA, 2018). A Figura 11 mostra um fluxo de comunicação de dados na mina, incluindo dispositivos móveis equipados com rádio, estruturas de rádio ponto a ponto espalhadas pela mina, o switch e o servidor de despacho, que é um processo que envolve a alocação eficiente de recursos. para maximizar a produção e minimizar os custos nas operações de mineração.

Metodologia

Sensoriamento

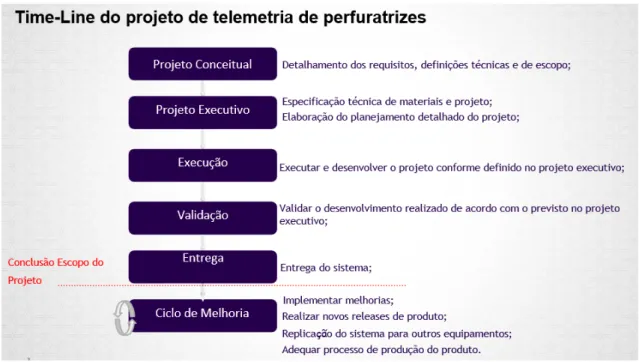

A pesquisa e o desenvolvimento do sistema de telemetria aconteceram em reuniões com a equipe interna da mineradora para traçar a estratégia de lançamento do projeto. Posteriormente, foi elaborado um projeto de implementação para a implementação e desenvolvimento do projeto, seguido da validação e entrega do sistema. Com o equipamento identificado para a execução do projeto, foi encaminhado a um dos representantes para realizar a desmontagem de alguns componentes e periféricos a fim de entender melhor os possíveis pontos de adaptação do equipamento.

A análise do equipamento permitiu definir todas as variáveis que podem ser medidas a partir dos sinais existentes no equipamento, bem como os pontos que podem ser instalados com sensores. Portanto, sua substituição por sinais digitais foi necessária para permitir a captura, processamento e transmissão de dados, garantindo a integração dos dados em tempo real com a equipe de telemetria, geração de informações e tendências de erros. É importante ressaltar que todo o sistema de controle instalado no equipamento não interfere no seu funcionamento direto, pois este sistema tem como finalidade apenas o monitoramento das variáveis do processo.

Neste primeiro momento, os instrumentos de medição originais do equipamento foram mantidos, justamente para evitar a parada do equipamento em caso de falha no sistema de monitoramento de bordo. Após a instalação dos itens no equipamento, foi realizado o desenvolvimento da lógica de programação do CLP, bem como a interface de interação com o usuário.

Monitoramento

O sistema desenvolvido também possui uma estrutura para registro e gravação de códigos de falha, além de armazenamento de dados para fornecer análises estatísticas e gráficas para auxiliar na manutenção e desempenho dos equipamentos, que também podem ser acessados remotamente por equipes dedicadas. Após a fase de implementação completa do monitoramento do equipamento, foi realizado o controle e automação do nivelamento do mastro e conformação angular, que são discutidos na próxima seção.

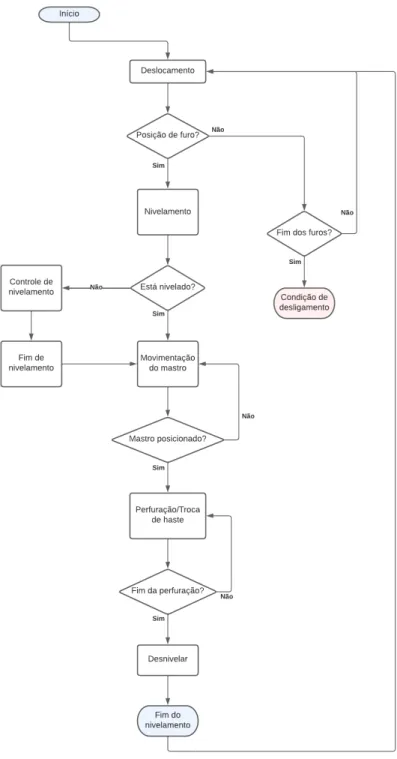

Controle e Automação

As informações disponíveis permitem ao operador uma visão mais rápida e prática dos indicadores operacionais em tempo real. O objetivo da lógica de controle de nivelamento é nivelar a base do equipamento de forma que não fique inclinada, ou seja, fique com 0° de inclinação. Os comandos de elevação e abaixamento do estabilizador são dados na ordem de nivelamento do estabilizador dianteiro.

Caso o operador necessite submeter a máquina a operação em ângulo maior, deverá fazê-lo manualmente, respeitando os limites de estabilidade descritos no manual de operação e manutenção do equipamento. A lógica desenvolvida para inclinar o mastro permite que o operador indique o ângulo desejado e desta forma o equipamento executa a lógica programada para inclinar o mastro. As variáveis de posição do polo e deslocamento longitudinal/transversal estão disponíveis na tela ao lado da imagem do equipamento para facilitar a compreensão e visualização dos dados pelo operador.

Durante as etapas de observação, monitoramento e controle e automação do sistema de nivelamento do mastro e pesca, o equipamento sofreu alterações em seu layout, devido à introdução de novos sensores e componentes, principalmente na cabine do operador onde está localizada a HMI. Observou-se, portanto, que a utilização de sensores de inclinação inicialmente instalados no equipamento foi muito afetada pela histerese, devido ao alto índice de vibração do equipamento. Antes da liberação final do equipamento, foi definido um período de operação assistida onde os responsáveis pelo projeto acompanhavam diariamente a operação.

A meta de disponibilidade física (DF) definida para o equipamento em janeiro de 2023 foi de 70%, e a última DF deste equipamento sem implantação do sistema de automação foi de 53,45%, abaixo do esperado. Para atingir esse objetivo, foi feito o registro da sonda de perfuração, monitoramento dos dados gerados pelo equipamento, nivelamento do mastro e automação da pesca. A terceira fase de implantação do projeto apresentou resultados positivos, como aumento de 48% no DF de equipamentos em relação ao mês anterior e superação de 18% da meta de disponibilidade.

Com os avanços tecnológicos alcançados com baixo investimento, o projeto eleva a empresa a um patamar competitivo e garante que as condições de operação dos equipamentos sejam respeitadas, evitando erros operacionais e garantindo o melhor desempenho, produtividade e confiabilidade operacional. Disponível em: