Avaliação dos micromecanismos e taxa de desgaste abrasivo no par tribológico aço P410D e zircônio com diferentes pastas abrasivas. RowAvaliação de micromecanismos e taxa de desgaste abrasivo no par tribológico de aço p410d e zircônia com diferentes pastas abrasivas. A pasta 100% sílica apresentou a maior taxa de desgaste e a pasta 100% hematita a menor, o que pode estar relacionado ao tamanho da partícula abrasiva.

Formulação do Problema

No entanto, ao usar a esfera de aço, o desgaste diminuiu à medida que a concentração de partículas de sílica diminuiu. Qual o efeito da mistura de diferentes partículas abrasivas no micromecanismo e na taxa de desgaste abrasivo no par tribológico de aço inoxidável P410D e zircônia.

Justificativa

Ao usar uma bola de náilon, as taxas de desgaste para pastas compostas por uma mistura de sílica e hematita, independentemente da proporção, foram estatisticamente iguais a 100% de pastas de hematita. Esse resultado mostra que a mistura de partículas abrasivas torna o sistema ainda mais complexo e pode ajudar a entender melhor a dinâmica das partículas e os micromecanismos do desgaste.

Objetivos

Geral

Em um estudo recente, Lisboa (2022) avaliou a influência da mistura de sílica e hematita e constatou que a sílica tem uma abrasão maior que a hematita, mas ao usar lama com mistura das duas partículas, o resultado foi semelhante aos vistos com apenas hematita.

Específicos

Estrutura do Trabalho

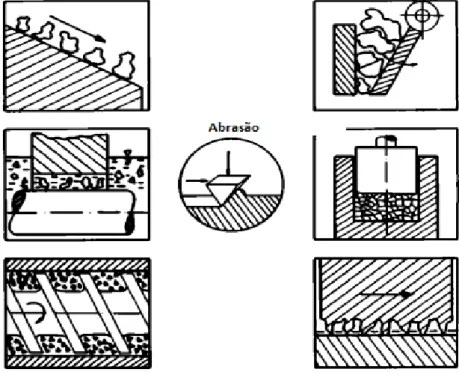

Abrasão

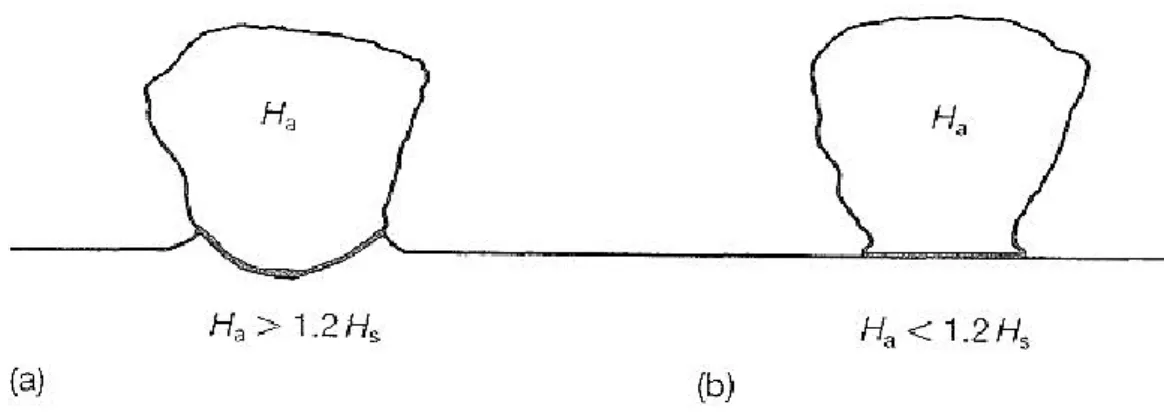

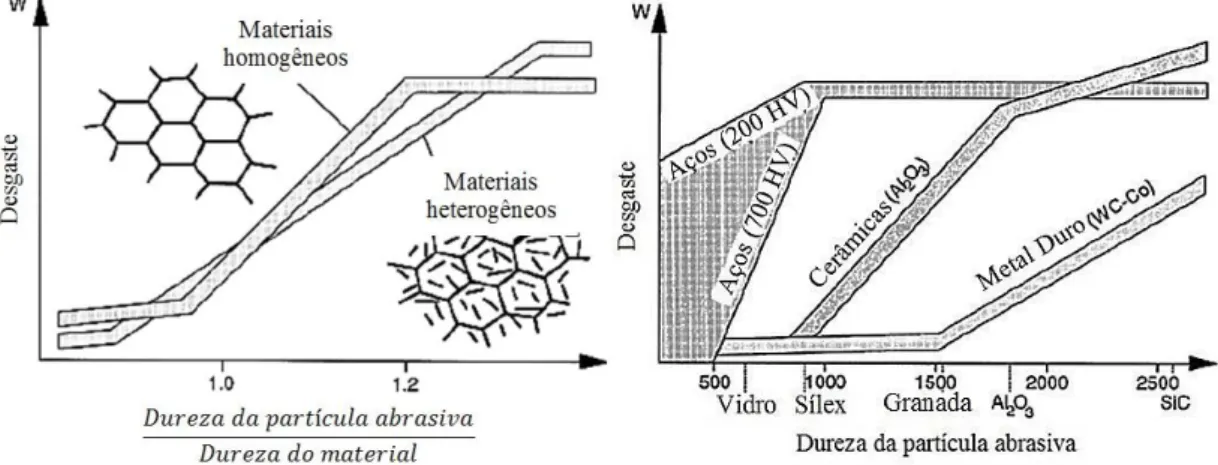

Na figura 2(a) observa-se que para materiais homogêneos, quando a dureza abrasiva é menor ou próxima da superfície (Ha/Hs≤1) as partículas são degradadas e o regime de desgaste é suave. Se a dureza abrasiva for maior que a dureza superficial, o regime de desgaste será severo, com alta taxa de desgaste. Na Figura 2(b) observa-se que, quando são utilizadas partículas abrasivas com dureza superior a 1000 HV, não é possível distinguir as taxas de desgaste dos aços, mesmo para aços de alta dureza.

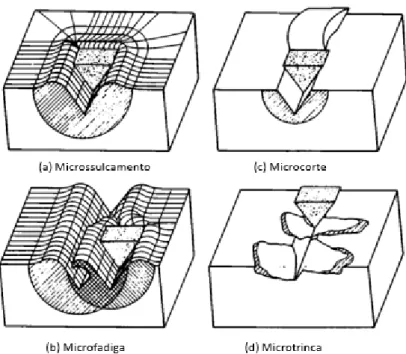

O mesmo se aplica ao carboneto, que requer partículas abrasivas com dureza superior a 1500 HV (ZUM GAHR, 1998). Esse micromecanismo ocorre em materiais tipicamente quebradiços expostos a altas tensões causadas por partículas abrasivas (MULHEARN E SAMUELS, 1962; GAHR 1987). Hutchings e Shipway (2017) afirmam que os micromecanismos de desgaste abrasivo envolvem deformação plástica e fratura frágil.

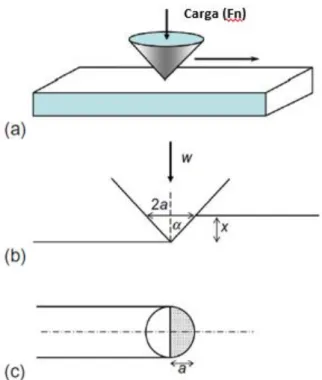

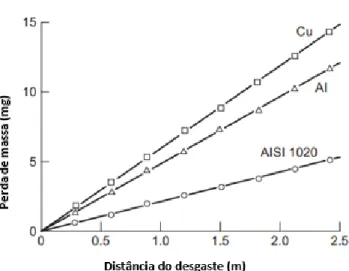

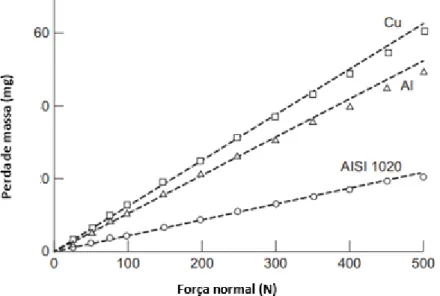

Além da distância percorrida e da força normal (Figura 10 Figura 11), a Eq (1) mostra que o coeficiente de desgaste é inversamente proporcional à dureza do corpo. A Figura 12 mostra a relação entre a taxa de desgaste e a dureza do material, em ensaio realizado com abrasão por deslizamento para metais puros, trabalhados a frio e tratados termicamente (KHRUSCHOV, 1974).

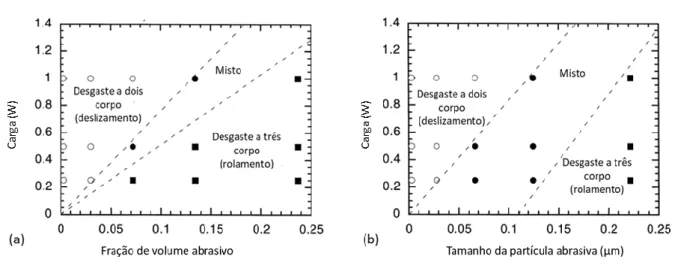

Microabrasão

A Figura 14 mostra o mapa dos micromecanismos de desgaste ao variar a força normal e concentração de partículas abrasivas Trezona et al (1999). Observa-se que em altas cargas e baixas concentrações de abrasivos, o micromecanismo tende a fazer com que as partículas abrasivas deslizem (semelhante à abrasão de dois corpos) e que em baixas cargas e altas concentrações de abrasivos ocorre o rolamento das partículas abrasivas (abrasão de três corpos). vestir). ).

Efeito da forma e tamanho da partícula abrasiva

Forma da partícula

Tamanho da partícula

Aço Inoxidável

Mistura de partículas abrasivas

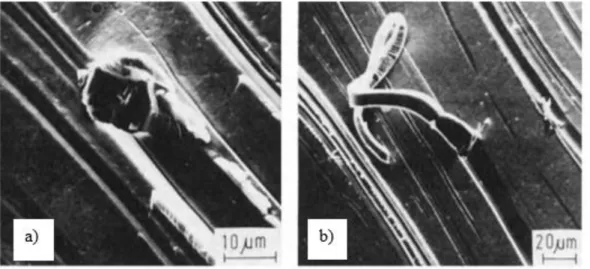

À medida que aumenta a quantidade de abrasivos na mistura (80 e 100 L), aumenta a taxa de desgaste, com uma carga menor, 0,2 N. Porém, ao utilizar a esfera de aço inoxidável AISI 304, nota-se que o menor coeficiente de desgaste foi encontrado para a mistura com 20% de partículas grandes (20 L), esse resultado se deve à baixa dureza do material do contracorpo (Figura 19 (b)). Porém, para esferas de material mais duro, observou-se a ocorrência de micromecanismo de laminação, Figura 20 (c) e (d). Figura 20 - Imagens de microscopia eletrônica de varredura da superfície de crateras obtidas com pós com diferentes distribuições granulométricas indicadas, carga normal de 0,4 N e diferentes esferas: a) borracha de poliuretano, b) aço inoxidável AISI 304, c) aço martensítico AISI 52100 e d ) zircônia-alumina.

Em um estudo recente, Lisboa (2022) investigou a resistência ao desgaste abrasivo do aço P410D em uma pasta abrasiva composta por uma mistura de sílica e hematita em ensaios de microabrasão com esferas de nylon. A concentração de sílica na lama variou de 100% a 0%, sendo esta última composta apenas por hematita. Primeiro, lamas compostas apenas por partículas de sílica são mais abrasivas do que lamas compostas apenas por hematita.

Estes resultados indicam que para este sistema tribológico a hematita foi dominante no mecanismo de desgaste. A principal diferença está no lodo intermediário; à medida que a concentração de sílica diminuiu, a taxa de desgaste também diminuiu.

Tipo de pesquisa

Diante da revisão bibliográfica realizada no capítulo 2 deste trabalho, pode-se concluir que este método é adequado para a realização do estudo. Além disso, Gil (2002) fala de pesquisa experimental, onde são determinadas as variáveis e os efeitos dessas variáveis sobre o objeto.

Materiais e métodos

- Preparação das amostras

- Definição da concentração dos abrasivos

- Ensaio de desgaste microabrasivo

- Análise da microestrutura, dureza e micromecanismos de desgaste

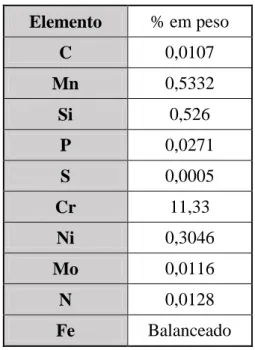

Atualmente, o aço inoxidável P410D está substituindo outros aços na indústria sucroalcooleira devido à sua resistência (corrosão e abrasão) (LABIAPARI, 2015). A composição química do aço foi estudada usando várias técnicas como: absorção de infravermelho (Leco, CS444s), condutividade térmica (Leco, TC436s), espectrometria de fluorescência de raios X (Thermo ARL, 9900) e espectrometria de emissão óptica (Thermo ARL, 4460 ). Como pode ser visto na revisão bibliográfica, o material das partículas abrasivas afeta o micromecanismo de desgaste resultante e as taxas de desgaste, considerando como variáveis dureza, concentração, forma e tamanho.

A granulometria das partículas abrasivas foi avaliada no equipamento Bettersize2000 do fabricante Bettersize Instruments, as partículas foram dosadas em um vidro até atingir um índice de escurecimento entre 15% e 20%, que é determinado pelo método padrão de análise do aparelho. O ensaio de desgaste microabrasivo foi realizado em bancada de ensaio microabrasivo na configuração esfera fixa, Figura 25. A esfera, antes dos ensaios, foi condicionada com lixa 320# para melhorar a tração das partículas em contato.

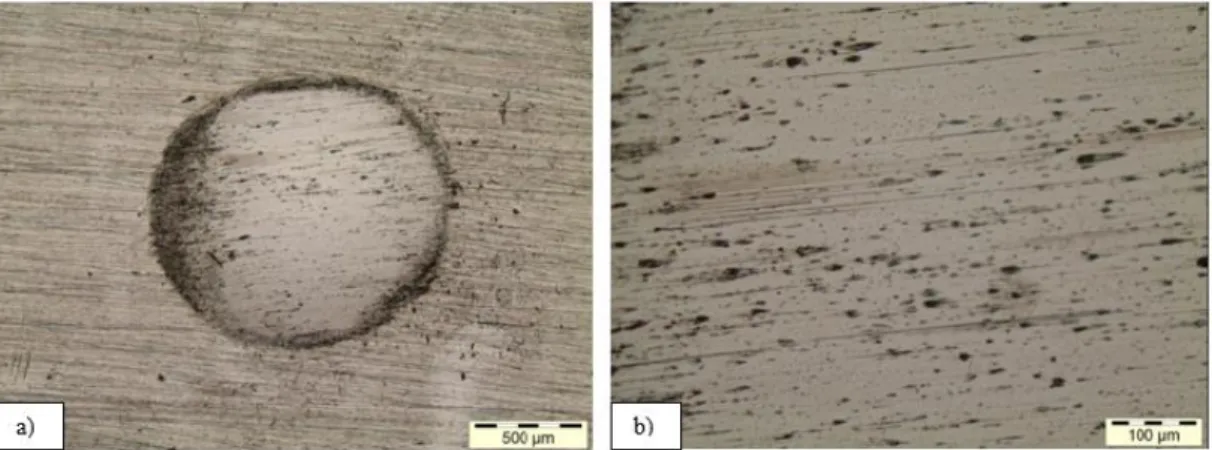

O diâmetro da marca de desgaste foi determinado usando um microscópio óptico, uma visão esquemática da capa de desgaste pode ser vista na Figura 26. Para a análise dos micromecanismos de desgaste ocorridos no teste de desgaste, foi utilizada a microscopia óptica.

Variáveis e indicadores

O reagente consiste em 1 g de ácido pícrico, 5 ml de ácido clorídrico e 100 ml de álcool etílico por 80 segundos. Antes de serem avaliadas, as amostras foram preparadas por um processo de limpeza por ultrassom. A análise de dureza da amostra de aço P410D foi realizada no Laboratório de Ensaios Metalográficos da Engenharia Mecânica da Universidade Federal de Ouro Preto.

Para mensurar as variáveis, os indicadores devem ser determinados de acordo com a ferramenta mais adequada, portanto a Tabela 4 apresenta as variáveis e indicadores utilizados neste trabalho.

Instrumento de coleta de dados

Tabulação de dados

Considerações finais

Serão discutidos os resultados referentes aos micromecanismos de desgaste e a caracterização da microestrutura resultante na amostra.

Caracterização da Microestrutura

Análise de Granulometria

As partículas de hematita não apresentaram distribuição normal, sendo a distribuição aproximadamente bimodal, com a maioria das partículas tendo tamanho médio de 0,3 µm; 50% das partículas eram menores que 0,3 µm; 90% menor que 2,5 µm; e 100% menor que 10 µm.

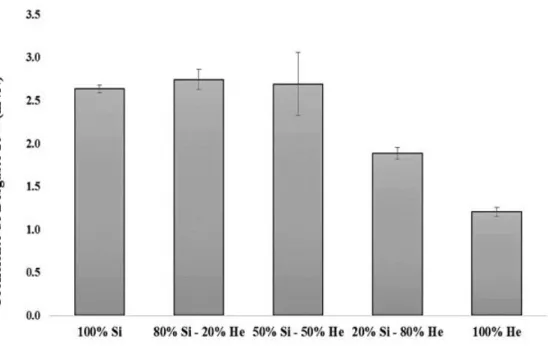

Taxa de desgaste na microabrasão

A lama com maior concentração de sílica (mais de 50%) apresentou os maiores coeficientes de desgaste, mas as amostras com maiores concentrações de hematita apresentaram menor desgaste. Ao diminuir a concentração de sílica e, assim, aumentar o teor de hematita, o coeficiente de desgaste cai para o valor mínimo para 100% de hematita. Os resultados foram semelhantes aos do presente trabalho, pois à medida que a quantidade de partículas de sílica diminuiu, o valor do coeficiente de desgaste também diminuiu.

Os resultados de Lisboa (2022) foram diferentes, todas as lamas contendo hematite tiveram o mesmo valor de coeficiente de desgaste, mas a lama constituída por 100% de sílica teve um valor de coeficiente 35% superior. Devido à alta dureza do óxido de zircônio HV (ESTEVES et al, 2021) e da esfera de aço, as partículas de sílica não conseguem penetrar profundamente na esfera e quebrar, o que reduz o coeficiente de desgaste à medida que a quantidade de partículas de sílica diminui. No entanto, a esfera de nylon é dúctil o suficiente para permitir a penetração das partículas de sílica, de modo que mesmo uma quantidade mínima de partículas de hematita se desgasta na amostra.

Em situações com grande quantidade de sílica (concentração de sílica maior que 50%), a carga total foi suportada apenas pelas partículas de sílica maiores que as partículas de hematita. À medida que a quantidade de partículas de sílica diminui, a carga máxima começa a ser compartilhada com as partículas de hematita, neste ponto ou as partículas de sílica se quebram, devido ao excesso de carga por partícula, ou penetram mais fundo na esfera e/ou na amostra .

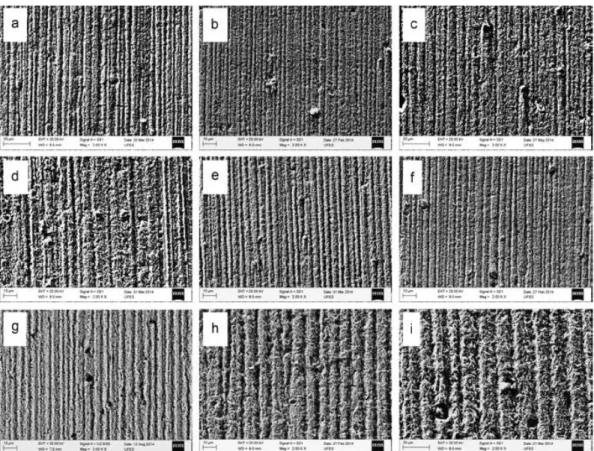

Micromecanismos de Desgaste

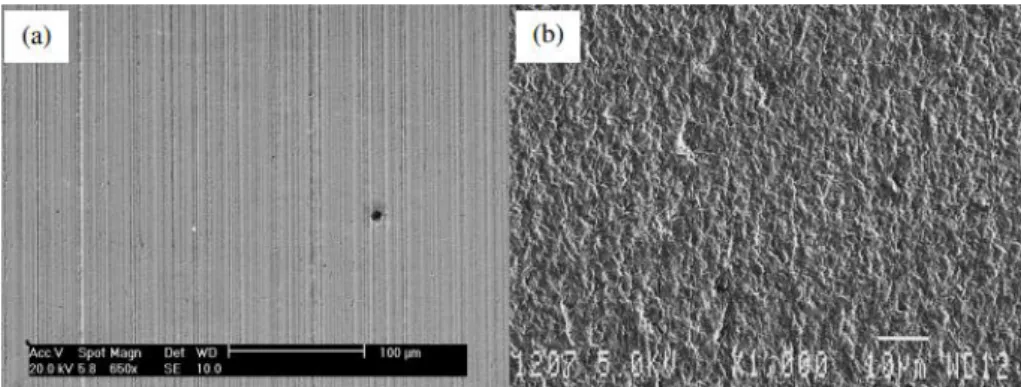

A terceira situação é quando a maioria das partículas são hematitas (têm uma granulometria menor), nesta circunstância a distância entre as superfícies é menor que o tamanho da partícula de sílica a penetrar no contato. Pode-se observar que surgiram micromecanismos de microcorte e microranhura, resultando em uma série de sulcos e arranhões impressos na superfície das tampas. O objetivo deste trabalho foi avaliar o micromecanismo e o grau de desgaste abrasivo no par tribológico de aço P410D e óxido de zircônio com diferentes suspensões abrasivas.

Poucos estudos foram encontrados nessa área que analisem sistemas com mais de uma partícula abrasiva, e em um cenário real o tema é importante, pois aproximadamente 50% dos problemas na indústria são provenientes da corrosão. Para a pasta abrasiva composta por 100% de sílica, observou-se maior taxa de desgaste, enquanto a pasta formada apenas por hematita apresentou o menor coeficiente de desgaste. As partículas de sílica são maiores e carregam a carga máxima, portanto, quando a quantidade de sílica foi reduzida, a carga máxima passou a dividir com a hematita, e neste ponto observou-se que as partículas de sílica fraturaram devido ao excesso de carga, reduzindo a taxa de consumo.

Observou-se que para as misturas com maior concentração de Fe2O3, o principal micromecanismo foi o microcorte e o microsulco, caracterizados por uma mistura de riscos e ranhuras, por outro lado, as pastas com maior quantidade de sílica observaram deslizamento das partículas abrasivas, também foi possível observar manchas de ferrugem em algumas calotas.

Análise de testes de abrasão perfurante e não perfurante em microescala em substratos revestidos, superfícies e revestimentos. Tese (Doutorado) - Curso de Engenharia Mecânica, Departamento de Engenharia Mecânica, Universidade Federal de Uberlândia, Uberlândia, 2015. Estudo do efeito da mistura de diferentes partículas abrasivas sobre o mecanismo e coeficiente de desgaste no par tribológico aço inoxidável p410d e nylon.

Combined effect of abrasive particle size distribution and ball material on wear coefficient in microscale abrasive wear tests. Transitions between two-body and three-body abrasive wear: influence of testicle ratio in microscale abrasive wear tests.