Efeito do padrão e densidade de enchimento na resistência mecânica de amostras de PETG depositadas por fusão. EFEITO DA DENSIDADE DA AMOSTRA E DO FILLER NA RESISTÊNCIA MECÂNICA DE CORPOS DE PETG POR CARREGAMENTO DE MATERIAL MOLDADO.

FORMULAÇÃO DO PROBLEMA

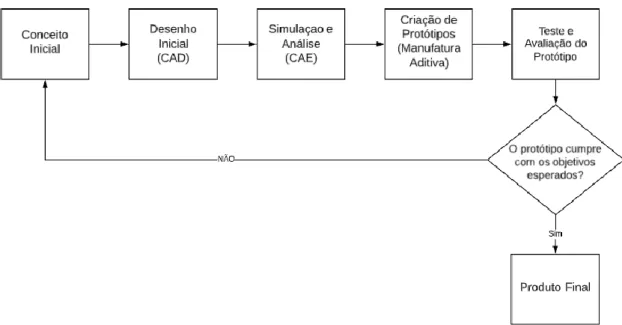

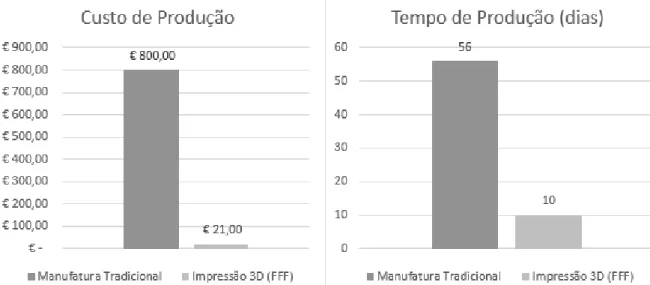

A Figura 2 apresentada por Wong e Hernandez (2012) mostra através de um fluxograma as etapas para implementação de um processo de prototipagem rápida. Ao usar um processo de prototipagem rápida, deve-se selecionar o tipo de processo para imprimir em 3D o componente.

JUSTIFICATIVA

Qual é a influência do padrão e da densidade de preenchimento na resistência mecânica de amostras produzidas pelo processo de deposição de material fundido. Portanto, é de extrema importância entender todos os parâmetros de pressão e sua influência na resistência mecânica do material.

OBJETIVOS

Geral

Desta forma, será possível criar componentes com a maior resistência mecânica possível de acordo com as especificações desejadas de qualquer produto.

Específicos

Neste modelo (Figura 3), é possível observar várias estruturas diferentes para diferentes finalidades, demonstrando assim que a forma como o elemento é impresso também dependerá de sua finalidade.

ESTRUTURA DO TRABALHO

Para entender o problema apresentado no capítulo anterior e atingir os objetivos propostos, é necessário encontrar referências bibliográficas que indiquem os processos, métodos e conceitos essenciais para o desenvolvimento do trabalho. Por esta razão, os materiais necessários para uma compreensão contextual e específica dos materiais utilizados para desenvolver a metodologia, seus resultados e conclusões foram geralmente discutidos.

FERRAMENTAS COMPUTACIONAIS NECESSÁRIAS

Tecnologia CAE

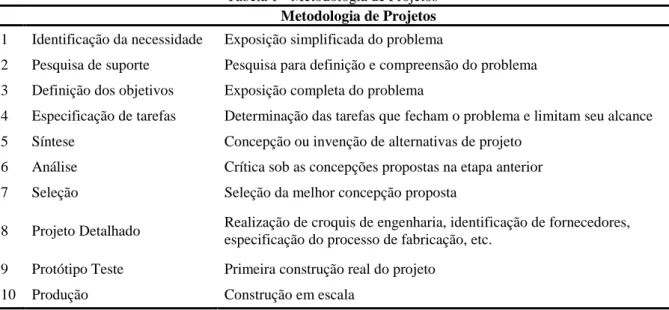

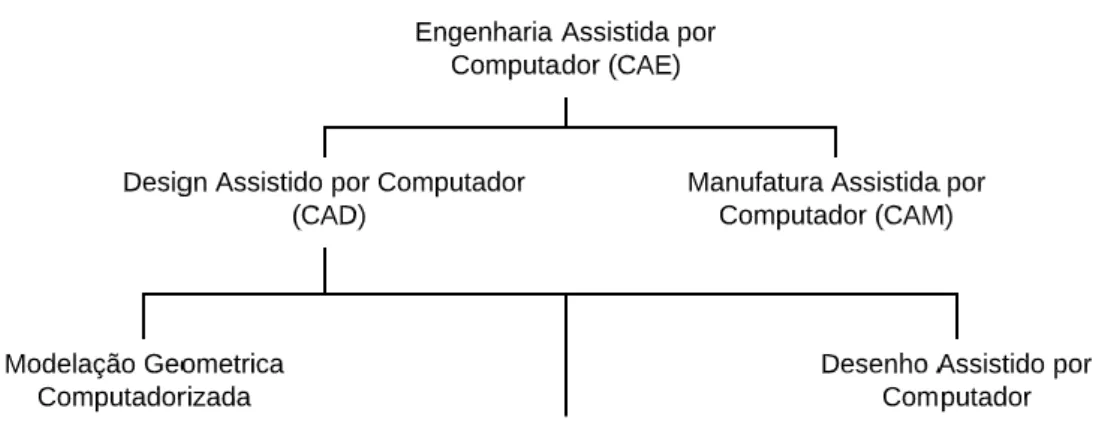

Em seguida, observa-se que a tecnologia CAD é dividida em modelagem geométrica auxiliada por computador, análise de elementos finitos e projeto auxiliado por computador. É importante entender que o programa não se limita a montagens, mas também possui mais recursos para simulação e análise numérica por meio de elementos finitos.

Modelação Geométrica e Desenho

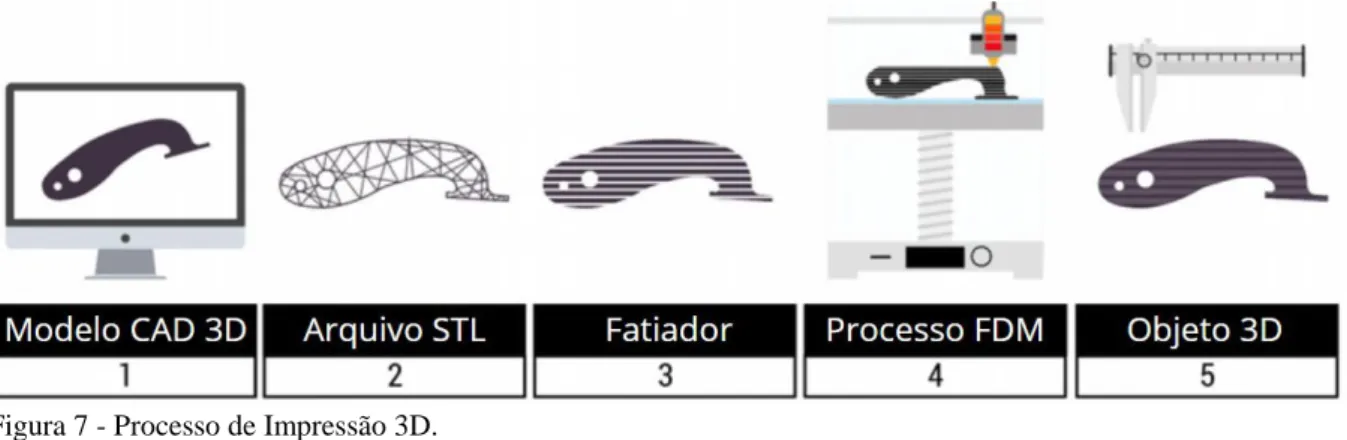

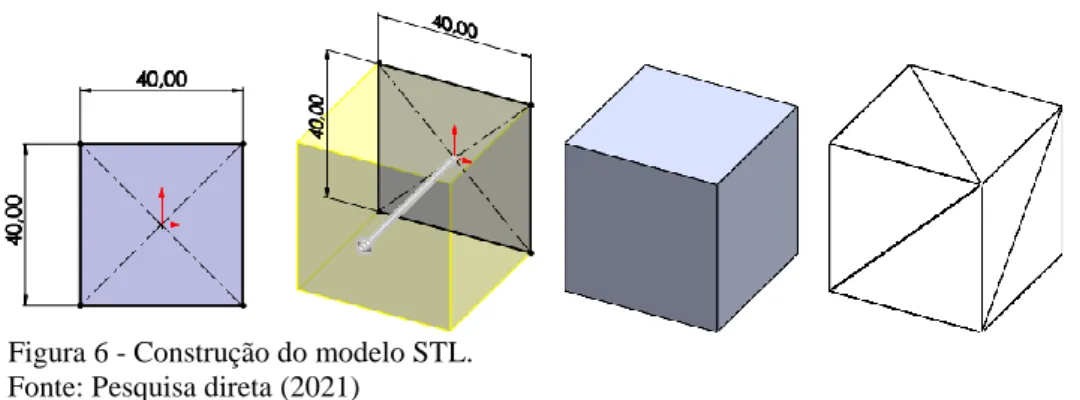

Na Figura 4 é possível observar que a tecnologia CAE é dividida em CAM (Computer Aided Manufacturing) e CAD. Após a construção do modelo, é possível converter o arquivo para STL (Standard Triangle Language). O conjunto de três vértices forma um plano que conterá um vetor normal para indicar sob qual lado do polígono está sua massa.

A Figura 6 mostra a construção de um modelo CAD através das etapas da metodologia proposta por Shih e Schilling (2020).

Fatiadores

PROCESSO DE IMPRESSÃO 3D

- Tecnologias a Laser

- Tecnologia de Flashes

- Tecnologias de Extrusão

- Tecnologias de Jateamento

- Outras tecnologias

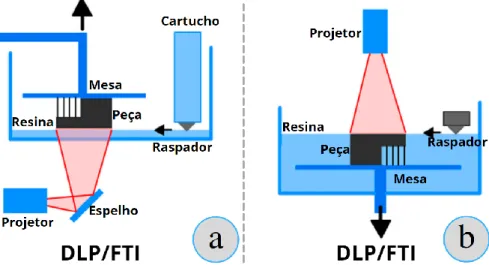

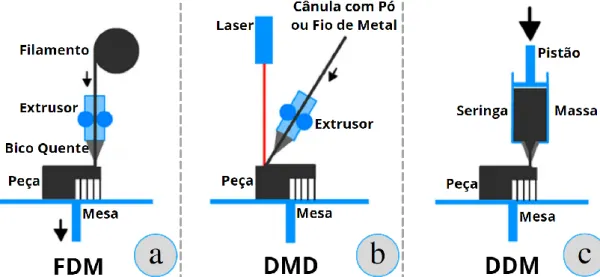

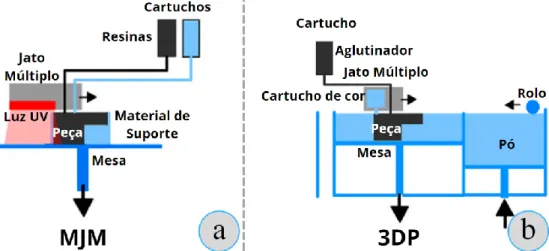

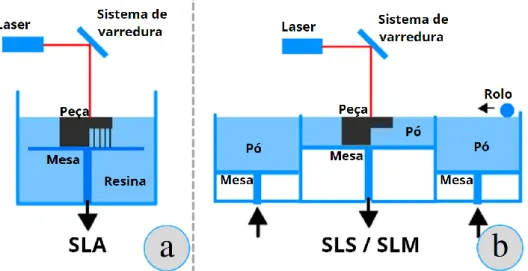

Atualmente existem vários processos de impressão 3D. Estas distinguem-se principalmente pela forma como cada camada é depositada e pelo material utilizado no processo. Segundo Gardan (2016), a tecnologia de utilização de flashes (Figura 10), derivada do SLA, evoluiu devido à necessidade de aumentar a velocidade de impressão dos componentes. Segundo Giganto et al. 2019), a técnica de impressão 3DP (Figura 12.b) ocorre aplicando o pó em pequenas camadas sob uma plataforma usando um rolo.

Após esse processo, a mesa de impressão desce e o procedimento anterior é repetido até a formação da estrutura final.

PROCESSO FDM E SUAS VARIÁVEIS

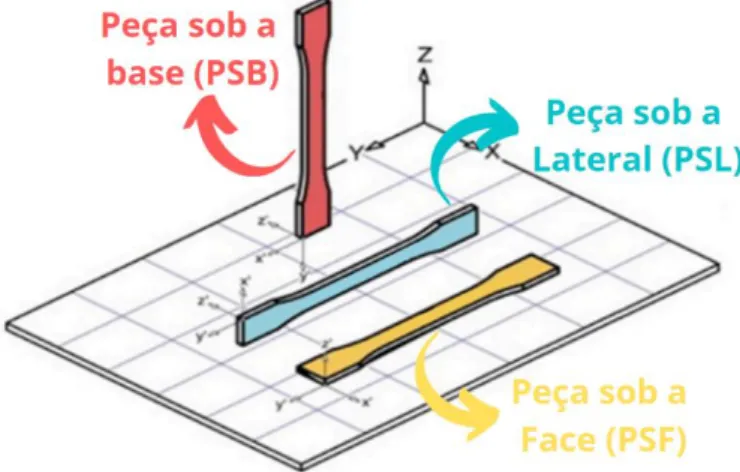

- Orientação de Construção

- Orientação Angular de Deposição

- Espessura de Camada

- Padrão de Preenchimento

- Densidade de Preenchimento

- Perímetro Externo

- Preenchimento de ar e vazios

- Velocidade de Extrusão

- Temperatura de Extrusão

Segundo Mazurchevici et al. 2021), as amostras de PSB apresentaram baixa rigidez e baixa resistência mecânica. Segundo Fernandez-Vicente et al. 2016), entre os padrões Honeycomb, Line e Retilíneo, HoneyComb apresentou melhores propriedades de resistência à tração. De acordo com Dave et al. 2019), a densidade de preenchimento refere-se à densidade do volume do material que será prensado dentro do componente, conforme pode ser observado na Figura 20.

De acordo com Sanatgar et al. 2017) o aumento da velocidade faz com que as camadas tenham uma força de adesão menor.

MATERIAIS DE IMPRESSÃO 3D

- Acrilonitrila Butadieno Estireno (ABS)

- Polilactida (PLA)

- Polietileno Tereftalato Glicol (PETG)

- Poliamida (Pa6)

- Compósitos de Carbono

Segundo Peng et al. 2020), isso ocorre porque as altas temperaturas de extrusão proporcionam maior fluidez e conformabilidade dos materiais impressos. De acordo com Pang et al. 2010) Polilactídeo (PLA) é um poliéster alifático derivado do ácido lático. De acordo com Wang et al. 2017), o PLA tem boas propriedades mecânicas, mas apresenta fragilidade e deformação devido à deflexão de calor em temperaturas ligeiramente acima da ambiente.

De acordo com Pang et al. 2020) A poliamida 6 é um dos polímeros semicristalinos mais versáteis, amplamente utilizado no setor automotivo.

ENSAIOS E NORMAS PARA DETERMINAÇÃO DAS PROPRIEDADES

- Tensão

- Deformação

- Módulo de Elasticidade

- Módulo de Tenacidade

- Módulo de Ductilidade

- Limite de Escoamento

- Limite de Resistência

- Limite de Ruptura

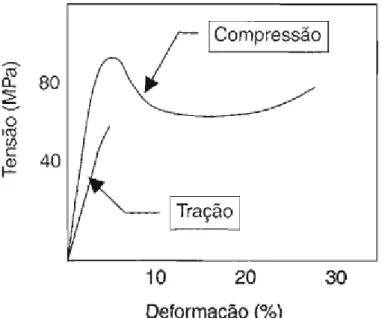

- Ensaio de Compressão

O filamento desenvolvido pelo autor mostrou em seus estudos que aumentou a resistência à tração em 22,5% e o módulo de Young em 30,5%, mas por outro lado reduziu a tenacidade, a ductilidade e o limite de escoamento. Callister e Rethwisch (2018) descrevem a tensão convencional ou tensão de engenharia (σ𝑐) como uma carga instantânea aplicada em uma direção perpendicular à área da seção transversal inicial (𝐴0) da amostra que pode ser apresentada pela equação 2.1. Brown (2002) denomina tensão real, representada por “σ𝑟”, como uma carga instantânea aplicada na direção perpendicular à área da seção transversal instantânea (𝐴𝑖) da amostra que pode ser observada na equação 2.2.

O ponto de escoamento é uma tensão que pode causar uma pequena quantidade de deformação plástica.

CONSIDERAÇÕES FINAIS DO CAPÍTULO

Segundo Brown (2002), o padrão ASTM-D695 é amplamente utilizado para testes de tração de elementos poliméricos. 2018) destaca que esse padrão foi o mais utilizado para fins de impressão 3D via FDM.

TIPO DE PESQUISA

O mesmo autor classifica a pesquisa qualitativa como aquela que conecta a subjetividade ao mundo real, que não pode ser traduzido em números. Considerando as definições apresentadas anteriormente, este estudo pode ser classificado como uma pesquisa explicativa, pois apresenta uma discussão sobre a influência dos padrões de preenchimento, densidade de preenchimento e materiais na resistência mecânica de elementos impressos via FDM. Quanto à abordagem, o trabalho pode ser qualificado como uma pesquisa quantitativa, pois todos os resultados serão analisados de acordo com os valores obtidos pelos ensaios mecânicos.

Para buscar informações sobre a influência dos parâmetros de impressão na resistência mecânica do material, utilizamos um levantamento bibliográfico.

MATERIAIS E MÉTODOS

Materiais

Era preciso entender a influência de determinados parâmetros para que houvesse um embasamento na determinação dos parâmetros de impressão seguidos, e entender que tipo de temas não eram satisfatórios ou presentes na bibliografia. O programa foi utilizado para inserir os parâmetros de impressão desejados, bem como o posicionamento da peça na mesa de impressão. Além disso, a impressora é capaz de imprimir peças de até 355x355x315 mm e suporta o uso de 1 filamento por vez.

A impressora utilizada para confecção das amostras foi cedida pelo Laboratório de Robótica e Instrumentação do Instituto Tecnológico Vale.

Métodos

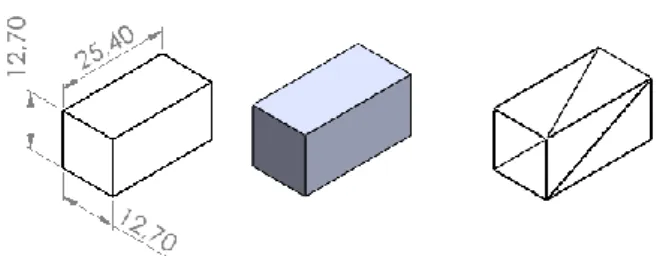

De acordo com Amin et al. 2020) G-Code contém informações sobre configuração de impressora, configuração de filamento e configuração de impressão. A configuração de impressão está relacionada ao padrão de preenchimento, densidade de preenchimento, orientação angular, orientação de construção, espessura da camada, número de camadas sólidas e número de perímetros externos. A Tabela 3 mostra as configurações de impressão usadas para fazer o corpo de prova para o teste de compressão.

Na Tabela 4 é possível observar as primeiras camadas de impressão através da orientação do PSB para diferentes tipos de padrões e densidades de preenchimento.

VARIÁVEIS E INDICADORES

INSTRUMENTO DE COLETA DE DADOS

TABULAÇÃO DOS DADOS

CONSIDERAÇÕES FINAIS DO CAPÍTULO

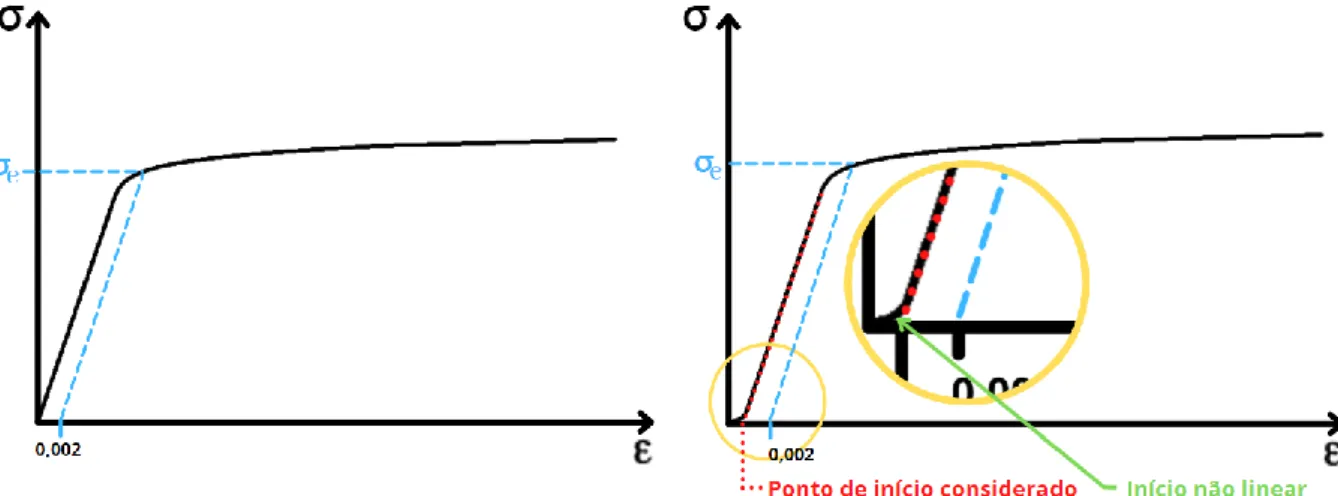

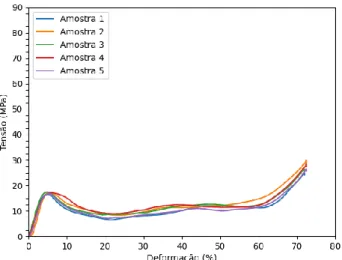

As amostras não mostraram um limite de fluxo bem definido e algumas mostraram seções iniciais não lineares no gráfico. A Figura 26 mostra o método de determinação do limite de escoamento para amostras iniciais lineares e não lineares. A Figura 26 mostra que para determinar o limite de escoamento em um ponto de deformação igual a 0,02%, foram traçadas retas paralelas à deformação elástica, desprezando as partes iniciais não lineares.

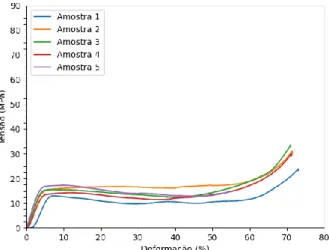

Devido ao fato de amostras com 25% de enchimento possuírem menos material e mais espaços vazios, o aumento da resistência à compressão é menor e iniciam-se deformações maiores.

FAST HONEYCOMB

Em comparação com as outras amostras de densidade de 50%, essas amostras tiveram a menor média e a maior variabilidade de massa. Analisando a Figura 28, pode-se observar que após aproximadamente 50% de deformação, as lacunas existentes na estrutura do material já estão preenchidas.

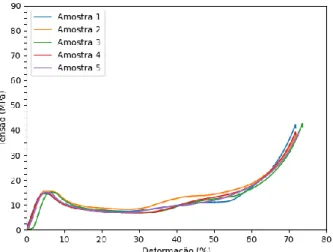

FULL HONEYCOMB

Conforme a Figura 29, pode-se observar que após cerca de 65% de deformação, as lacunas existentes na estrutura do material já estão preenchidas. A Figura 30 mostra um gráfico de tensão x deformação para amostras impressas com enchimento alveolar sólido a 50% de densidade. Ao analisar a Figura 30, pode-se observar que a resistência à compressão aumenta constantemente do ponto de escoamento até uma deformação de cerca de 65%, indicando uma deformação uniforme da amostra.

GRID

Analisando a figura 32, é possível observar que após aprox. 50% da deformação, os buracos existentes na estrutura do material já foram preenchidos.

RECTILINEAR

Ao analisar a figura 33, é possível perceber que após cerca de 55% de deformação, as lacunas existentes na estrutura do material já foram preenchidas. Em comparação com outras amostras de densidade de 50%, essas amostras mostraram a maior variabilidade no módulo elástico e a menor variabilidade na resistência ao escoamento. Conforme a Figura 34, é possível observar que após cerca de 55% de deformação, as lacunas existentes na estrutura do material já foram preenchidas.

TRIANGULAR

Analisando a Figura 36, é possível observar que, após aproximadamente 50% de deformação, os vazios existentes na estrutura do material já estão preenchidos.

WIGGLE

Conforme a Figura 37, é possível observar que após cerca de 60% de deformação, as lacunas existentes na estrutura do material já foram preenchidas. Em comparação com outras amostras com densidade de 50%, essas amostras apresentaram a menor variabilidade de massa e o maior módulo de elasticidade. Ao analisar a figura 38, é possível perceber que após cerca de 50% de deformação, as lacunas existentes na estrutura do material já foram preenchidas.

LINEAR 100%

ANÁLISE GERAL DOS RESULTADOS DA PESQUISA EXPERIMENTAL

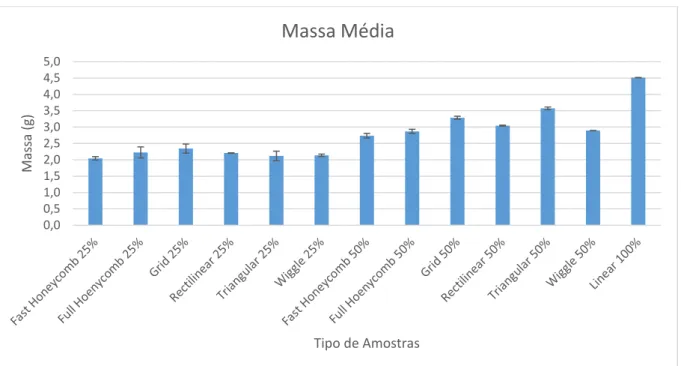

Como pode ser visto na Figura 41, os espécimes Wiggle tiveram o maior módulo de elasticidade médio para os espécimes de 25% e 50%. Por outro lado, as amostras que apresentaram o menor módulo médio de elasticidade foram o favo de mel sólido para uma densidade de carga de 25% e a malha para uma densidade de carga de 50%. Como pode ser visto na Figura 42, os espécimes da grade mostraram a resistência ao escoamento média mais alta para espécimes com densidade de carga de 25%, enquanto na densidade de carga de 50%, as amostras triangulares apresentaram a resistência ao escoamento média mais alta.

Espécimes de favo de mel triangulares e sólidos tiveram o menor limite de escoamento médio para 25% e 50% de densidade, respectivamente.

CONSIDERAÇÕES FINAIS DO CAPÍTULO

A maior variabilidade na massa média foi observada nas amostras do tipo Triangular, com média de 1,455 gramas de diferença. A menor variabilidade entre as médias de massa foi observada nas amostras Full Honeycomb, apresentando diferença média de 0,643 gramas. Para o módulo de elasticidade, a maior variabilidade ocorreu nas amostras do Wiggle, apresentando uma diferença de 0,2765 GPa, enquanto a menor alteração no módulo de elasticidade ocorreu nas amostras do Grid, apresentando uma diferença de 0,0605 GPa.

Quando analisado o limite de escoamento, a maior diferença entre os limites ocorreu nos corpos de prova do tipo Triangular, representando uma diferença de 19,818 MPa.

CONCLUSÕES

Effect of infill pattern on tensile and flexural mechanical properties of FDM 3D printed products. Investigation of the effects of Fused Deposition Modeling (FDM) processing parameters on the flexural properties of ULTEM 9085 using designed experiment. Investigation of adhesive properties of direct 3D printing of polymers and nanocomposites on textiles: Effect of FDM printing process parameters.

Effect of infill density on mechanical properties of PETG part fabricated by fused deposition modeling.