Trabalho de Conclusão de Curso apresentado ao Curso de Graduação em Engenharia Química da Universidade Federal de Pernambuco como requisito parcial para obtenção do título de Bacharel em Engenharia Química. Trabalho de Conclusão de Curso (Diploma) - Universidade Federal de Pernambuco, Centro de Tecnologia e Geociências, Engenharia Química - Bacharelado, 2023.

Extrusão 31

Temperaturas por calorimetria de varredura diferencial e grau de

PESQUISA DOS PRINCIPAIS PARÂMETROS TÉCNICOS DE RESINAS PET APLICADAS A BEBIDAS CARBONATADAS E

ESTUDO DOS LIMITES TÉCNICOS DA RESINA PET E SEUS EFEITOS

Parâmetros das principais resinas comercializadas 45

PROPOSTA DE OTIMIZAÇÃO PARA OS PARÂMETROS TÉCNICOS

SUGESTÕES CORRETIVAS PARA OS PRINCIPAIS PROBLEMAS DE

O Polietileno Tereftalato, popularmente conhecido pela sigla PET, é um polímero da classe dos poliésteres termoplásticos, cujo processo produtivo tem obtido muito sucesso, sobretudo, na produção de bebidas e embalagens. No entanto, foi somente na década de 1960 que o PET foi usado pela primeira vez na produção de embalagens.

OBJETIVOS .1 Objetivo geral

Objetivos específicos

Enquanto a reação do monômero bis-hidroxietil tereftalato para formar PET é formalmente uma polimerização A2, a produção desse monômero é uma polimerização A2 + B2. Isso explica a relativa falta de aminas ou ácidos, por exemplo, aquele em que o reagente limitante é atribuído como A (DOTSON et al. 1996).

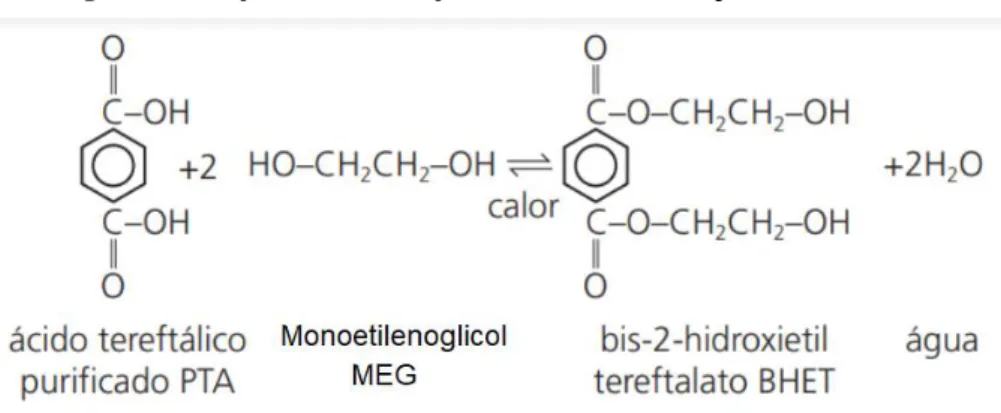

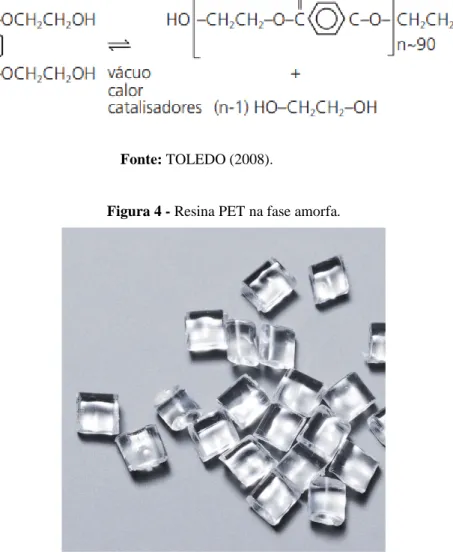

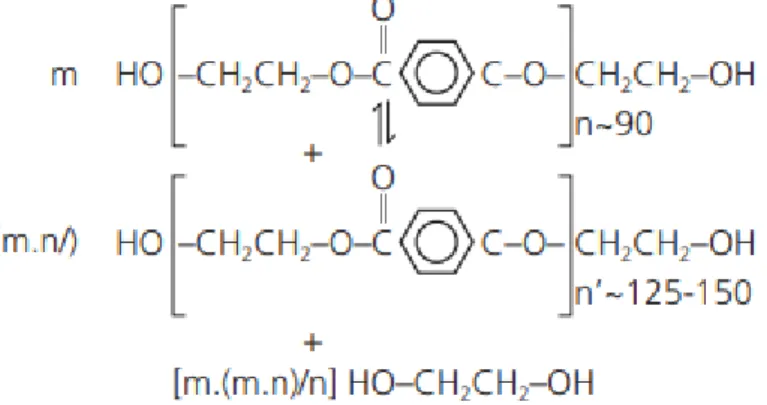

POLIMERIZAÇÃO

A próxima etapa consiste na transferência do monômero para a etapa de polimerização, onde, sob condições de alto vácuo, é processada a policondensação da fase líquida do material. Por meio da esterificação direta do ácido tereftálico purificado (PTA) com monoetilenoglicol (MEG), descrita na Figura 2, forma-se o monômero bis-2-hidroxietil tereftalato (BHET), cujo subproduto é a água (TOLEDO et al., 2008 ). Em seguida, o monômero sintetizado é transferido para a etapa de polimerização, onde esse monômero é exposto a condições de alto vácuo, e por condensação na fase líquida, o MEG também é eliminado, aumentando a viscosidade intrínseca do polímero (Figura 3).

Posteriormente, inicia-se a segunda etapa da polimerização, que consiste na pós-condensação no estado sólido do polímero amorfo, conforme processo descritivo da Figura 5, submetendo os compostos a um processo contínuo de cristalização, obtendo-se um produto idêntico ao apresentado na a figura 6, com característica mais opaca devido ao rearranjo molecular do polímero (TOLEDO et al., 2008).

COPOLIMERIZAÇÃO

PRINCIPAIS PARÂMETROS TÉCNICOS DA RESINA PET .1 Propriedades mecânicas

Propriedades físicas e químicas

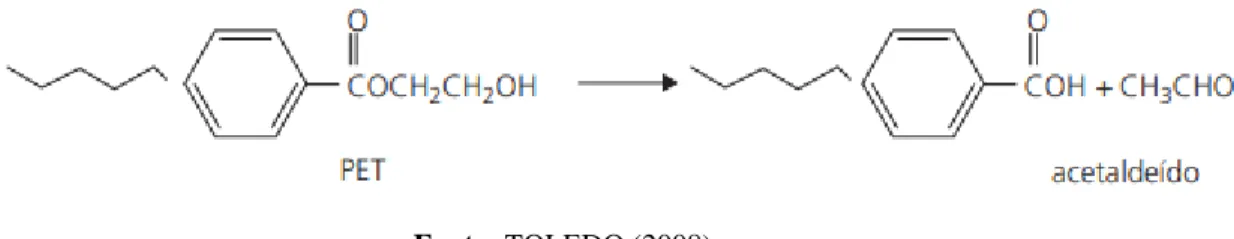

Durante a síntese do polietileno tereftalato, ou durante seu processamento, pode ocorrer degradação do material que produz o composto volátil mais comum, o acetaldeído (TOLEDO et al., 2008), conforme reação descrita na Figura 7 a seguir. Assim, as propriedades do plástico são significativamente afetadas pelo grau de cristalinidade do material semicristalino. Primeiro, ativando a energia térmica do polímero da luz UV, semelhante a uma ação de aquecimento, causando a degradação do material.

O fenômeno oxidativo também pode ocorrer pelo aquecimento do material polimérico, fazendo com que as ligações vibrem fortemente, aumentando a probabilidade de ruptura (MANRICH, 2013). Vários testes foram desenvolvidos para monitorar a resistência de plásticos a microrganismos, tais como: ASTM G21 - (Prática Padrão para Determinar a Resistência de Materiais Poliméricos Sintéticos a Fungos), ASTM G22 (Prática Padrão para Determinar a Resistência de Plásticos a Bactérias - Padrão para bactérias. Determinação da resistência de plásticos a bactérias) e ASTM E2180 (Método de teste padrão para determinar a atividade de agentes antimicrobianos incorporados em materiais poliméricos ou hidrofóbicos - Método de teste padrão para determinar a atividade de agentes antimicrobianos incorporados ou materiais hidrofóbicos), onde amostras do material são coletadas e colocadas em placas de Petri para que ocorra a incubação dos microrganismos. A permeabilidade de um material plástico é governada por muitas das propriedades que determinam a sensibilidade do material plástico aos solventes.

Se a estrutura polimérica do material for principalmente amorfa, com poucas áreas de empacotamento compacto de átomos, as moléculas de gás e líquido podem se mover mais facilmente e o material terá uma alta permeabilidade.

PROCESSAMENTO DA RESINA PET

Secagem

Como esse processo requer um tempo de secagem relativamente longo, pode ocorrer saturação do ar interno do forno, o que pode ocasionar oxidação e consequentemente perda das características plastificantes, além de alto consumo de energia elétrica. Devido ao alto custo e dificuldade de implementação do vácuo em um processo contínuo, esse método acaba sendo pouco utilizado na indústria. Portanto, a metodologia de secagem mais popular na indústria de polímeros é a secagem por sopro, onde o ar é passado por uma peneira molecular dessecante, reduzindo o ponto de orvalho para temperaturas abaixo de -40°C.

Este ar seco é usado para secar o material plástico, o que significa tempos de operação mais curtos em comparação com a secagem em forno e maior eficiência de secagem. Como o PET deve atingir um teor de umidade inferior a 0,01%, esse método é mais usado na indústria em comparação com a secagem a vácuo (WHELAN, 1989). Paralelamente, ar aquecido é soprado para dentro do funil de secagem, onde a eficiência do processo pode ser aumentada pelo aumento do tempo de resistência do sistema (WHELAN, 1989).

Este processo de desumidificação e secagem, por poder ser utilizado em sistemas contínuos e ser conectado diretamente à máquina injetora, além de sua boa eficiência, costuma ser o mais utilizado na indústria de processamento de resinas PET.

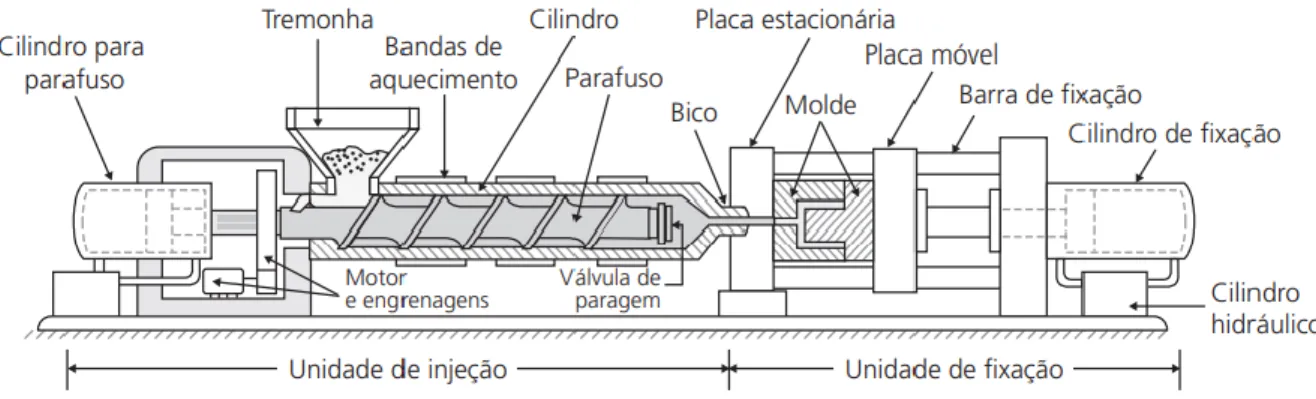

Extrusão

Optou-se, então, pela inclusão da recirculação do ar, que, além da remoção dos agentes contaminantes, promove economia de energia no processo (WHELAN, 1989). Neste equipamento, uma série de resistências térmicas são responsáveis por manter a bandeja metálica de alimentação aquecida. Durante esse trajeto, o plástico é aquecido pela ação de resistências elétricas e fricção com a rosca rotativa (BRANDAU, 2012).

À medida que a resina flui pela máquina, o polímero deve ser totalmente plastificado e depois pressionado contra um molde que contém o formato do perfil final da embalagem.

Injeção e sopro

PRINCIPAIS PROBLEMAS INERENTES AO PROCESSAMENTO .1 Níveis de acetaldeído

- Formação de bolhas

- Incidência de opacidade

- Contaminação externa

- Infusibilidade

- Deformações e assimetria

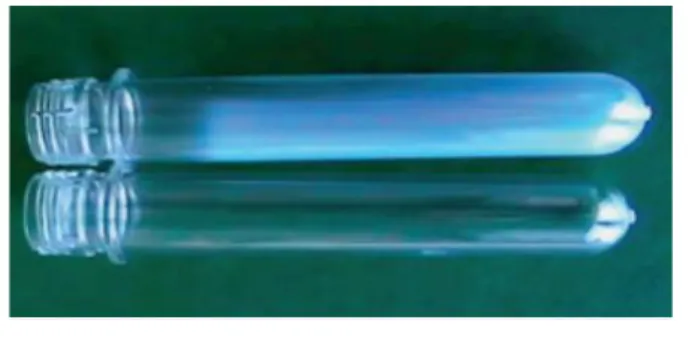

Outra consequência da umidade da resina pode ser observada nas Figuras 10 e 11, com a formação de regiões opacas ao longo das paredes da pré-forma. Dessa forma, falhas no processo de resfriamento nos secadores, oscilação de temperatura na área de entrada da pré-forma ou desalinhamento das agulhas das seringas de injeção podem ser potenciais fatores que favorecem a ocorrência de opacidade (SILVA, 2022). Muito semelhante ao problema da formação de bolhas nas paredes dos pré-formados em termos visuais, também pode ser causado pela mesma causa principal (humidade), pelo grau de cristalização, discutido na subsecção 2.4.2.5, ou por um tratamento e pré . - processamento falho ou ineficaz da resina, pode-se observar o aparecimento de regiões em que não houve fusão completa da resina PET, gerando assim regiões rígidas e com marcas características semelhantes a bolhas (Figura 12) (TOLEDO et al., 2008).

Um tipo característico de deformação em pré-formas é chamado de retração, onde são formadas depressões na parede ou no ponto de injeção do material. Obstrução por impurezas nas saídas de ar do molde, perturbação de temperaturas, pressão de injeção, velocidade de injeção ou pressão de retenção podem causar tal deformação (TOLEDO et al., 2008). A assimetria das pré-formas, que pode causar deformações no processo de sopro da garrafa, pode ser observada pela alteração irregular da espessura da parede da pré-forma (SILVA, 2022).

Assim como no fenômeno de encolhimento, o mau ajuste dos parâmetros físicos da máquina de injeção, como: alta pressão de injeção, fluxo desigual na distribuição da resina fundida ou pinos e cavidades desalinhados, podem causar assimetria nas paredes das pré-formas.

PRINCIPAIS ANÁLISES TÉCNICAS .1 Viscosidade Intrínseca

- Acetaldeído Residual

- Temperaturas por calorimetria de varredura diferencial e grau de cristalinidade Para a obtenção dos intervalos de temperatura da resina PET utiliza-se os procedimentos

- Cor L*a*b*

- Umidade

- Inspeção de contaminantes

- Determinação de material fluorescente

Para esta análise, a cromatografia gasosa é utilizada para determinar a concentração (em ppm) de acetaldeído (AA) residual presente na amostra de resina. O procedimento experimental consiste em moer a amostra de resina com o auxílio de um moinho centrífugo a 12000 rpm. A análise de cor realizada nas amostras de resina segue a metodologia CIELab (Figura 15), descrita na subseção 2.4.2.2.

Uma amostra de resina cristalina é colocada em um recipiente cilíndrico de quartzo e compactada com leves batidas na base até atingir a metade do volume. Seguindo o procedimento descrito pela metodologia ASTM D6980 (Determinação da umidade em plásticos por perda de peso) (STRONG, 2006), uma balança termoanalítica é utilizada para medir o teor de umidade da resina testada. Com isso, é possível saber o grau de higroscopicidade da amostra de resina PET, dadas as condições de armazenamento do material.

Neste experimento, uma amostra de resina é espalhada em um recipiente opaco e colocada em uma câmara escura equipada com uma lâmpada ultravioleta.

PESQUISA DOS PRINCIPAIS PARÂMETROS TÉCNICOS DE RESINAS PET APLICADAS A BEBIDAS CARBONATADAS E ÁGUA MINERAL

Nesta seção, serão discutidos os resultados obtidos a partir da análise das propriedades físicas e químicas das resinas PET virgens, bem como o estudo de caso das principais resinas comercializadas mundialmente e utilizadas no envase de água mineral e bebidas carbonatadas. Na maioria das figuras abaixo, a simbologia "--" foi utilizada para expressar a ausência de informação sobre o parâmetro analisado, pois o estudo de caso foi realizado com as fichas técnicas das resinas investigadas.

ESTUDO DOS LIMITES TÉCNICOS DA RESINA PET E SEUS EFEITOS

Parâmetros das principais resinas comercializadas

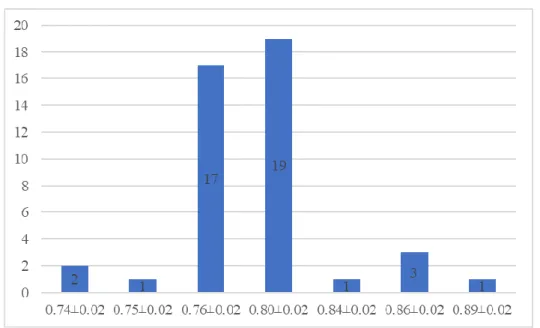

Analisando os resultados referentes à viscosidade interna das resinas aplicadas à água mineral, observou-se que existe uma faixa de aceitação relativamente alta para esse parâmetro, variando de 0,74 dl/g a 0,89 dl/g, conforme mostra a Figura 16. de bebidas carbonatadas . , a água mineral geralmente não passa pelo processo de carbonatação como os refrigerantes, por exemplo. No entanto, para resinas direcionadas a bebidas carbonatadas, a área de aplicação mais importante é destinada a refrigerantes de 2 a 3 L.

Por esse motivo, o limite máximo médio de acetaldeído encontrado nas resinas, tanto aplicadas em água mineral quanto em bebidas carbonatadas, concentra-se em torno de 1,0 ppm (Figura 18), com pequena tolerância para 1,6 ppm no caso de bebidas carbonatadas (Figura 19). . Dessa forma, como a água mineral é leve, a alteração do sabor pode ser facilmente detectada se houver migração de acetaldeído das paredes da garrafa para a bebida. No entanto, deve-se observar que a faixa de aceitação para a variação de temperatura aceitável de garrafas de bebidas carbonatadas (± 8,0 °C) é superior à das garrafas de água mineral (± 2,0 °C).

Ao comparar o grau de rigidez do material e sua resistência mecânica com o grau de cristalização, concluiu-se que valores superiores a 50% de cristalização levam a uma maior resistência à formação de opacidade ou má plastificação no processamento do enceramento.

PROPOSTA DE OTIMIZAÇÃO PARA OS PARÂMETROS TÉCNICOS DA RESINA PET VIRGEM

SUGESTÕES CORRETIVAS PARA OS PRINCIPAIS PROBLEMAS DE INJEÇÃO E SOPRO

- Elevado teor de acetaldeído

- Formação de bolhas superficiais

- Incidência de opacidade

- Infusibilidade

- Deformação ou assimetria das pré-formas

A presença de turvação ou opacidade nas paredes das pré-formas pode ser causada pelo teor de umidade da resina, onde devem ser atendidos os padrões de temperatura tanto do secador quanto da máquina de injeção; ou desalinhamento no comando das agulhas de injeção. Para o primeiro caso, sugere-se reduzir a velocidade de rotação da rosca, aumentar a temperatura e o tempo de permanência da resina na pistola de injeção. Visto que a deformação ou assimetria das pré-formas culmina na produção de garrafas com grandes defeitos aparentes, faz-se necessária uma avaliação criteriosa das possíveis causas desse problema.

Se o problema do maquinário estiver relacionado à desregulação de pressão, temperatura de injeção ou alta velocidade de processamento, esses parâmetros devem ser reavaliados separadamente, e as correções feitas de acordo com a resposta no desempenho estético das pré-formas a cada ciclo de produção. A partir da análise dos parâmetros técnicos da resina, por meio de uma metodologia padrão (ASTM), na qual foi possível garantir a concordância e confiabilidade dos resultados obtidos, foi possível avaliar quais propriedades e características são decisivas para a garantia de qualidade e bom processamento do produto na produção de pré-formas e garrafas para os segmentos atendidos. Como a alteração das propriedades técnicas da resina otimizada pode causar inconsistências com os parâmetros da resina não otimizada, também pode ocorrer a ocorrência de problemas de processamento.

Dessa forma, foram propostos ajustes e reajustes nas máquinas voltadas para o processo de secagem, injeção e sopro de resina nova, garantindo a qualidade dos frascos produzidos.