As metodologias de gestão da manutenção representam diferentes estratégias e podem diferir em alguns setores dependendo dos objetivos de cada organização. Devido a este fato, o objetivo deste estudo é analisar os princípios da gestão da manutenção, o uso de ferramentas de manufatura enxuta como base dos processos e a integração das principais funções e diferentes tecnologias na implementação da manutenção.

Introdução

- Contextualização do estudo

- Objetivos

- Relevância desse estudo

- Organização da Monografia

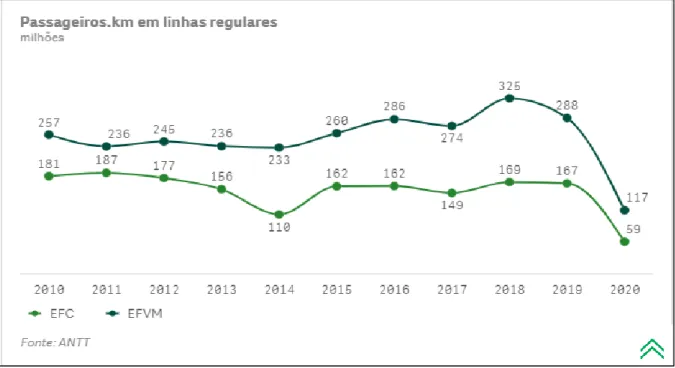

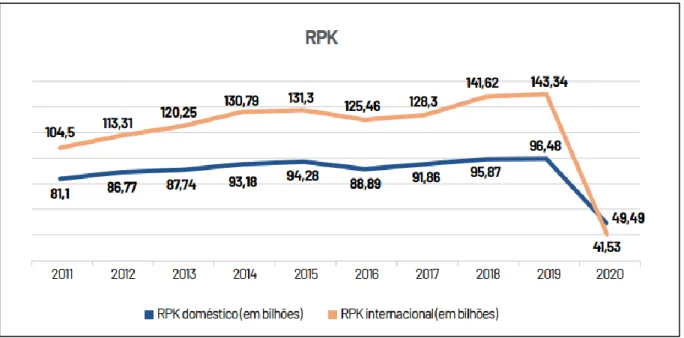

Nesse contexto, este estudo busca analisar como os princípios da manufatura enxuta e da gestão visual podem auxiliar no processo de manutenção do tráfego de passageiros. Sistema Toyota de Produção; Sistema de manufatura enxuta relacionado à manutenção; bem como os principais conceitos de manutenção e gestão da manutenção.

Revisão Bibliográfica

Sistema Toyota de Produção

Devido a esses estímulos, o Sistema Toyoda de Produção foi criado com o objetivo de reduzir o desperdício e aumentar a produtividade. Com o objetivo de aplicar o just-in-time, o processo passou a ser observado de forma inversa com a demanda do produto e a partir daí as requisições das peças necessárias.

O Sistema Lean Manufacturing

- Princípios do Lean Manufacturing aliados a manutenção

- Desperdícios

Ao observar os processos de planejamento e controle da manutenção e suas atividades (diretas e de apoio) é possível identificar a cadeia de valor. Quanto ao processo de manutenção, é implementado um cronograma de manutenção que inclui a ocorrência de paradas ou avarias não planejadas.

A Manutenção e o Sistema Lean de Produção

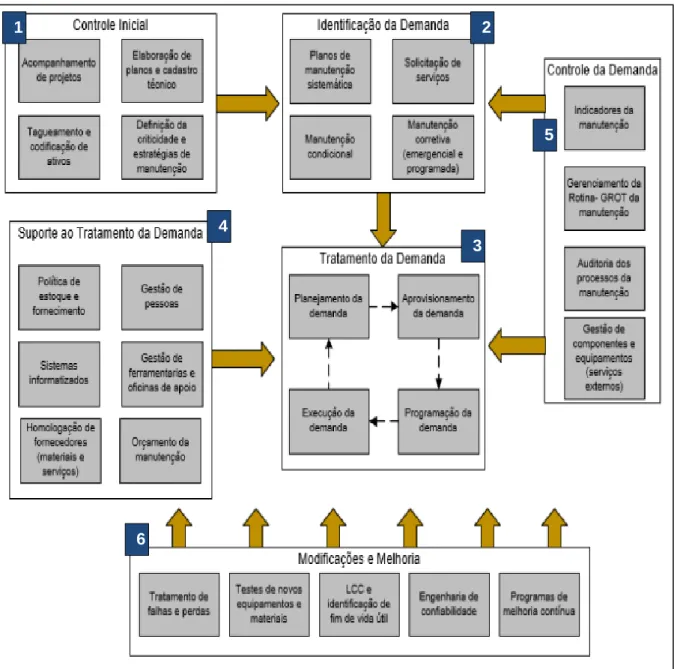

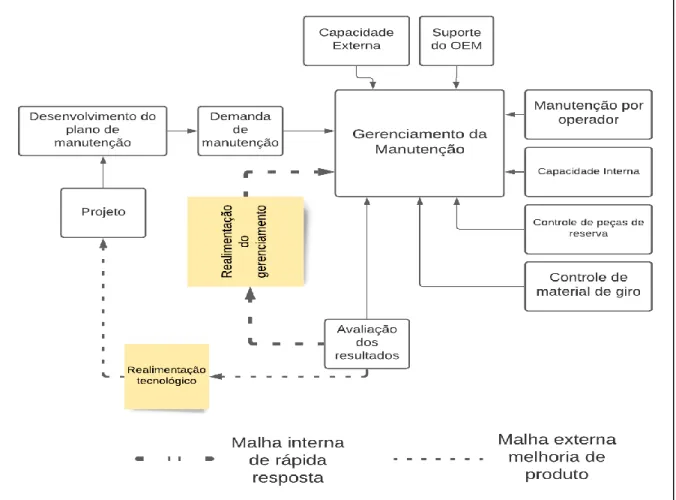

Diante disso, a manutenção é uma ligação com outras áreas e funcionalidades, ou seja, atua em todos os níveis decisórios de uma empresa. Portanto, o planejamento e controle da manutenção avalia a necessidade de melhorias contínuas conforme evidenciado pelo histórico. Nesse contexto, alguns fatores se tornaram desafiadores para a gestão da manutenção, levando ao surgimento de novas estruturas estratégicas, com tecnologia, pessoas e sistemas organizacionais em primeiro plano.

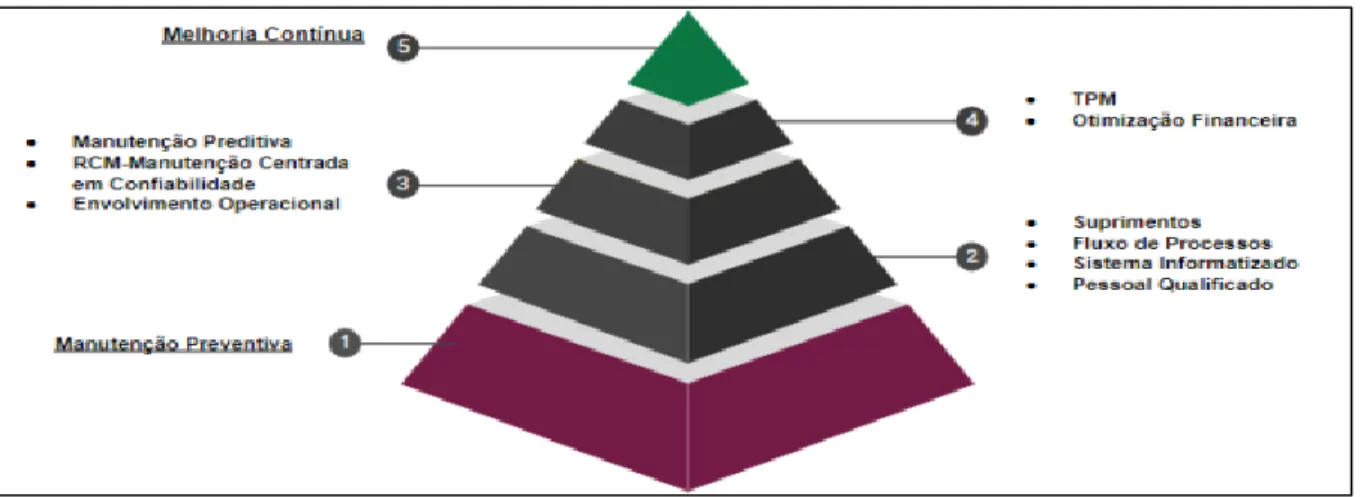

O autor ilustra através do diagrama a organização das condições que as empresas devem atender por meio de uma ilustração em forma de pirâmide, conforme mostra a Figura 5. 28 Os demais níveis visíveis na pirâmide, dão suporte às opções de organização e sistema a ser gerenciado , sempre com o objetivo de otimizar os processos e agregar valor à gestão da manutenção (WIREMAN, 2005).

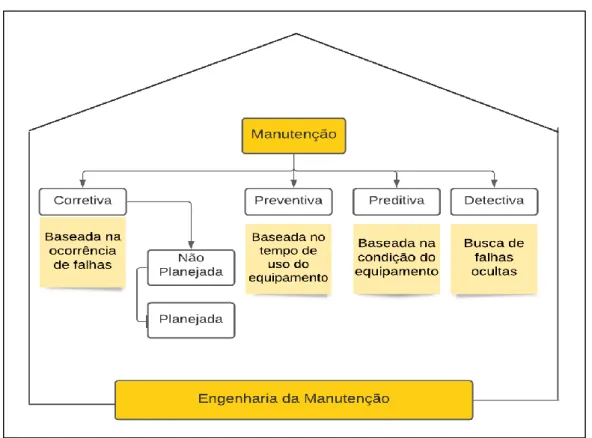

Principais conceitos da Manutenção

- Tipos de manutenção

- Gestão da manutenção

- Estratégias de manutenção

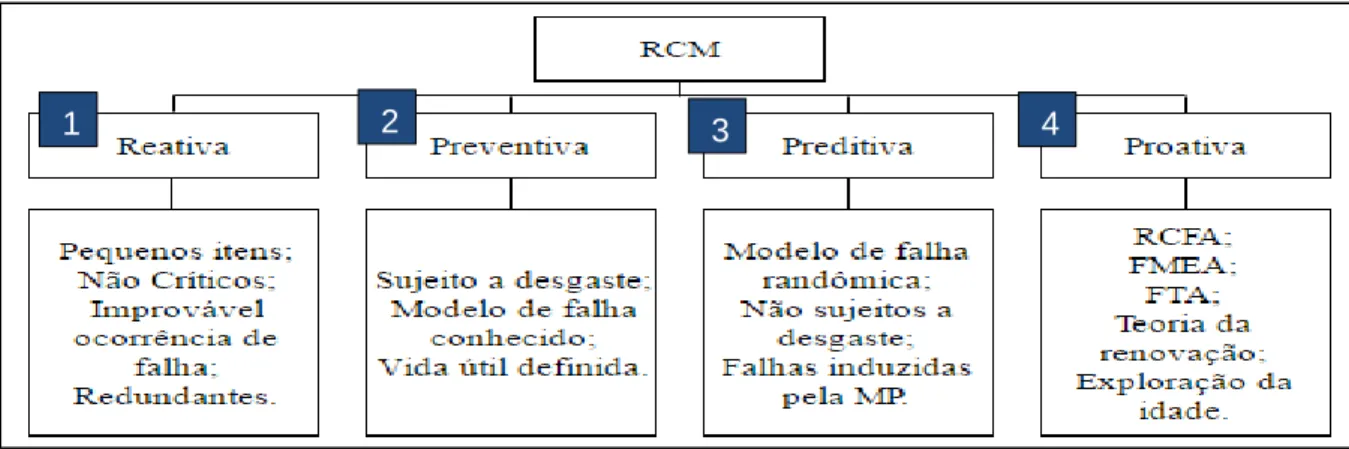

Ao analisar a integração dos tipos de manutenção explicados, uma organização que coloca a técnica de manutenção em prática pode. A principal função desses planos de manutenção é gerenciar a rotina básica da equipe de manutenção, principalmente a manutenção preventiva. Santos (2007) aponta quais são as principais atividades relacionadas à estratégia de manutenção em trens de passageiros.

Todas as reclamações patrimoniais devem ser registradas e controladas por notas e ordens de manutenção (OM) em um software customizado com funções específicas para as reclamações de cada empresa (3). Para Nascif (2013), a evolução da tecnologia possibilitou o avanço dos softwares para as funções de planejamento, controle e monitoramento dos processos de manutenção.

A Gestão Visual na Manutenção

Gestão Visual e Indicadores

Para Santos (2014), os indicadores são recursos eficazes para a gestão de uma organização, e os dados que fornecem são essenciais para a tomada de decisão. Cada organização adapta o uso de indicadores de acordo com suas necessidades e as estratégias que deseja alcançar. No entanto, alguns indicadores são comuns aos setores de manutenção, como: MTBF (Mean Time Between Failures), que indica o tempo médio entre falhas dos equipamentos; MTTR (Mean time to repair), que indica o tempo de reparo do equipamento; Indicador de disponibilidade física, custos de manutenção após faturamento; Atraso; Em processamento; Distribuição das horas de trabalho de acordo com a ordem de manutenção; treinamento; Indicadores relacionados à segurança.

Nesse contexto, segundo Oliveira (2013) relacionar indicadores com gestão visível é fundamental para que os colaboradores consigam observar os dados, bem como acompanhar as metas e resultados exigidos pela organização.

Gestão Visual e o Programa 8S

Dessa forma, o controle dos processos por meio de indicadores garante a análise dos resultados, o que pode favorecer a redução de desperdícios, aumentar o trabalho em equipe, analisar capacidades produtivas, gerar avaliações de desempenho e melhoria contínua. O sentido do treinamento vem como base para a formação profissional, desenvolvendo pessoas para entender e executar a ferramenta, com qualificação contínua e desenvolvendo profissionais competentes para o mercado industrial. Para Rodrigues (2016) o departamento de manutenção é um candidato ideal para implantação do 5S, pois é um local com muitos funcionários, onde há divisão de ferramentas e fácil acúmulo de material desnecessário, layout e.

Uma área de trabalho organizada e limpa é essencial para a execução dos processos e a implementação da filosofia Lean Manufacturing. Portanto, fica claro que a aplicação dos sete conceitos está associada a uma gestão visível, por meio de demarcações, tanto em termos de movimentação quanto de ferramentas, limites de segurança, advertências, divulgação de resultados, envolvimento dos funcionários e indicadores de processo.

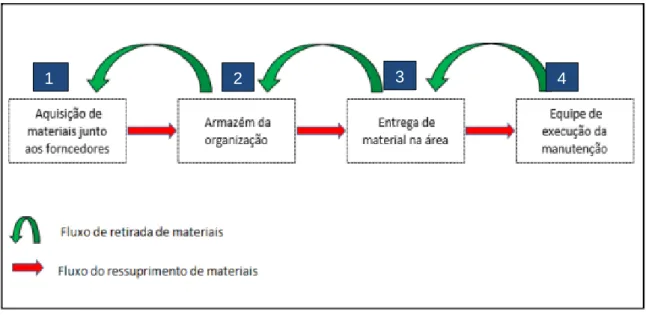

Kanban e a Gestão Visual

Segundo o autor, as empresas compram material em excesso porque temem sua escassez quando necessário e ainda podem enfrentar obstáculos devido à grande variedade de peças e componentes utilizados em determinados equipamentos e ativos industriais, devendo ainda ser considerada a escassez desses materiais . no mercado, portanto, a manutenção enfrenta desafios relacionados ao excesso de materiais ou falta de manutenção imediata. Com estimativas dos principais recursos necessários durante a rotina, pode-se fazer um inventário efetivo, e após o planejamento das atividades e atuação da equipe de implantação, os cartões devem ser movimentados para sinalizar a necessidade de reposição. O cronograma de atividades é entregue à execução (4), que busca os materiais necessários (3) no estoque, conforme mostra a Figura 14, que acontece da seguinte forma: os cartões Kanban são movimentados assim que o material é retirado (4) e a identificação da quantidade mínima de material (cartão vermelho) e quanto estoque ainda tem material suficiente (cartão verde) (3).

Depois, após a intervenção da equipa de implementação, sinalizam o interior do stock com cartões especiais, e a equipa de entrega preenche os requisitos exigidos, preenche os requisitos necessários e repõe os cartões (1). Com o exemplo descrito, é possível reconhecer o kanban como uma forma de operacionalizar a filosofia de produção na hora certa, conforme a redistribuição de materiais e a movimentação de componentes de forma puxada, ou seja, “o produto é feito ou o item é feito". ele é levantado somente se o cartão kanban assim determinar" .

Materiais e Métodos

Abordagem de pesquisa

Benchmarking

Estudo de Caso

Gestão da manutenção nos trabalhos selecionados para o estudo de caso e

Controle dos serviços de manutenção aeronáutica em uma unidade de negócio

- Apresentação da Dissertação

- Características das MROs

- Serviços das MRO’s

- Informações relevantes apresentadas na dissertação

As MROs (Maintenance Repair and Overhaul) são empresas especializadas em serviços de manutenção, que neste estudo se referem a serviços de manutenção para a indústria aeronáutica. Empresas conceituadas como Maintenance Repair and Overhaul (Manutenção, Reparo e Revisão Geral) representam atividades de manutenção de aeronaves e componentes relacionados à indústria aeronáutica. Por se caracterizarem como serviços de manutenção de ativos caros e de risco, as empresas buscam atuar de forma integral, além dos serviços básicos como manutenções corretiva, preventiva e preditiva, e primam por relacionamentos duradouros com os clientes.

Associar esses serviços à visão estratégica das organizações, orientação de programas de manutenção e tecnologias mais adequadas às atividades produtivas das empresas. Todo acompanhamento das normativas para um serviço de manutenção deve ser conduzido pela parte técnica e com experiência nos processos e legislação.

Principais iniciativas para aumento da segurança operacional no transporte aéreo

- Apresentação do artigo

- Manutenção baseada em dados

- Informações levantadas

O autor os classifica em três fases: aquisição de informações, processamento desses dados e tomada de decisões. A segunda etapa desse processo é a análise de dados de eventos, também conhecida como análise de confiabilidade. Diagnosticar falhas de componentes é o processo de mapear informações obtidas de dados de monitoramento de condições e eventos em padrões de operação.

A tendência na manutenção baseada em condições é harmonizar as técnicas de diagnóstico com as técnicas de análise de tendências, detectando comportamentos anormais antes que ocorra uma falha. A manutenção baseada em confiabilidade mostra os benefícios associados à melhoria da manutenção planejada e da estratégia de suporte logístico.

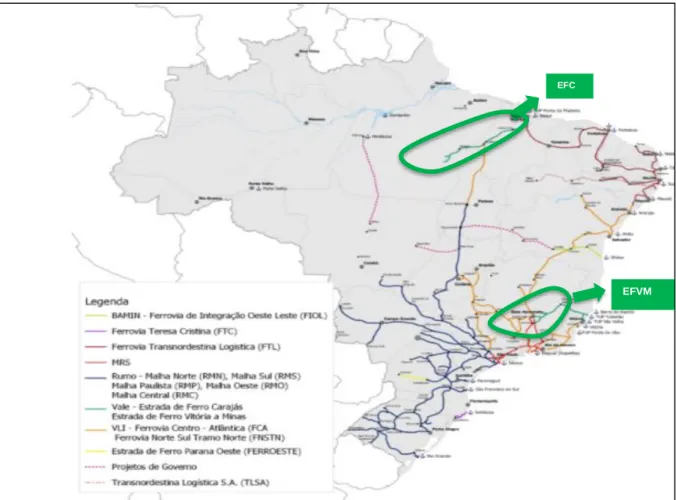

Gestão da Manutenção no setor na empresa de transporte ferroviário de pessoas

- Apresentação da empresa

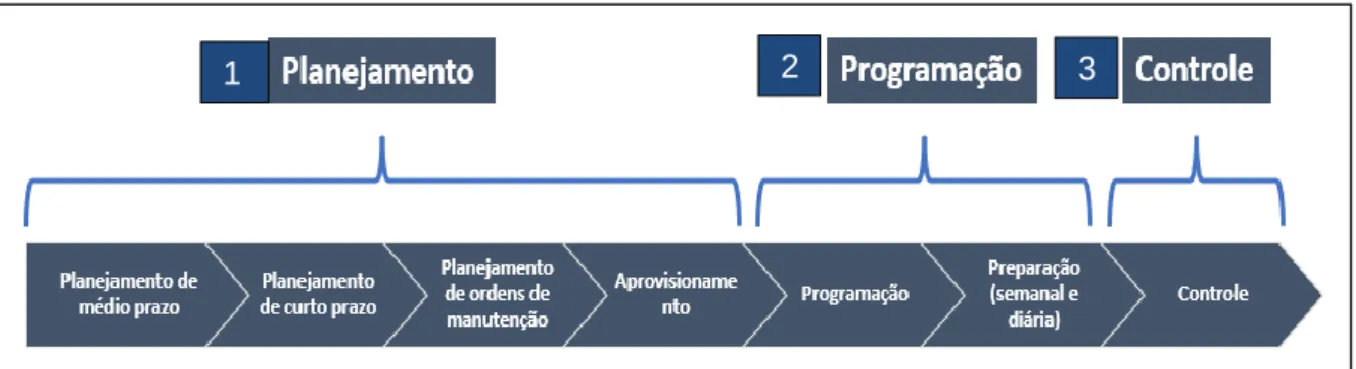

- Planejamento e controle da manutenção ferroviária

- Utilização do sistema automatizado

- Gerenciamento de riscos

- Gestão visual (FMDS)

- Informações levantadas

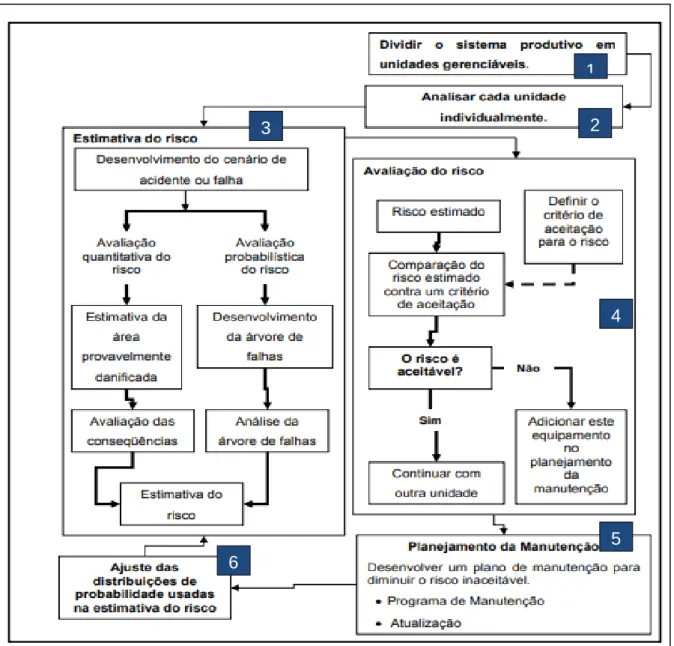

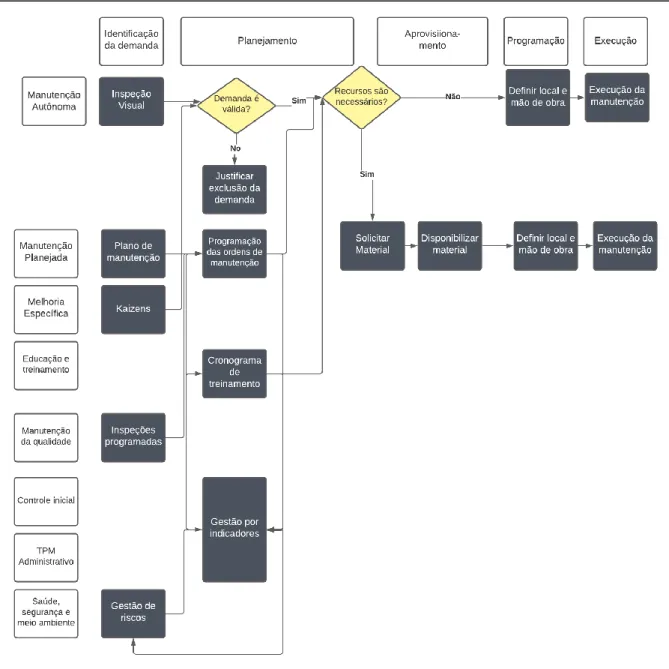

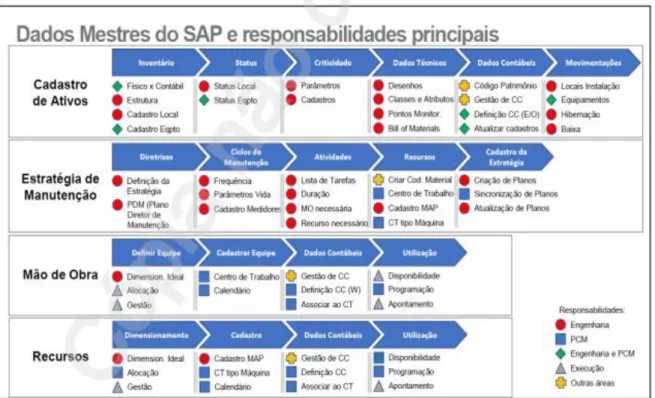

As atividades de planejamento e controle de manutenção são definidas por planejamento de médio prazo, planejamento de curto prazo, planejamento de ordem de manutenção, aquisição, programação, preparação semanal ou diária e processos macro de controle. Todas as reclamações patrimoniais devem ser registradas e controladas por meio de notas e ordens de manutenção, no sistema informatizado de manutenção e desempenho. Realizar o planejamento das atividades de acordo com o planejamento estratégico, com base no plano diretor de operação e manutenção.

Uma tarefa de manutenção pode ser classificada como uma tarefa vermelha na análise, o que facilita a identificação das atividades de gerenciamento de riscos que são aplicadas desde o planejamento até a execução. A classificação vermelha da tarefa de manutenção fornece cobertura das atividades críticas dos ativos e controle dos riscos mapeados, em nível alto ou muito alto, dependendo da classificação atual.

Diretrizes levantadas pelo o Benchmarking para o aprimoramento da Gestão da

A organização utiliza um software moderno e produtivo para gerenciamento e armazenamento de dados, todos os processos são alimentados e monitorados por este sistema. Uma forma de otimizar a integração entre sistema, pessoas e departamentos é alinhar as responsabilidades de cada segmento e função dentro do sistema em relação ao objetivo geral da gestão. Essa diretriz pode facilitar o trabalho de todos os envolvidos nos processos e também simplificar a rotina dos colaboradores que.

Atualmente, o principal mecanismo de exposição de informações da organização é a metodologia de gestão de chão de fábrica FMDS. A integração de painéis de gestão visual é uma forma de adequar novas tecnologias e mecanismos de coleta de informações, com a distribuição desses dados justamente para todos os envolvidos no processo.

Considerações Finais e Propostas para projetos futuros

Dashboards garantem o gerenciamento de possíveis falhas, além de estimular ações preventivas, o desenvolvimento de produtos cada vez mais avançados, proporcionando gerenciamento à vista e troca simultânea de informações, tornando os processos mais produtivos e decisivos. A organização ainda utiliza um sistema integrado de gerenciamento e armazenamento de dados, todos os processos são alimentados e monitorados pelo sistema, que, mesmo necessitando de ajustes e melhorias, já faz parte da cultura da empresa, colaboradores e atividades de planejamento e execução. A tecnologia pode ser considerada uma grande aliada do desenvolvimento, controle, qualidade e segurança dos processos, mas além da conectividade do sistema, a organização deve desenvolver as pessoas e ajustar os processos para que sejam realmente eficazes.

A empresa estudada possui um sistema integrado, visa tecnologias de sensores, mas ainda necessita de ajustes entre processos produtivos, pessoas e sistemas para que sejam eficientes em função dos resultados. Por fim, este trabalho possibilitou entender o posicionamento da empresa estudada em relação às empresas marcadas como referência, visualizar a correspondência entre os objetivos e os processos de gestão, e como o setor de manutenção busca melhorar a segurança e garantia de manutenção eficiente para a empresa.

Análise de segurança de um veículo ferroviário com carga tangente, tendo em conta a excitação periódica da via permanente. Dissertação (Mestrado em Engenharia Civil) - UNIVERSIDADE ESTUDUAL DO RIO DE JANEIRO, Rio de Janeiro, 2005.