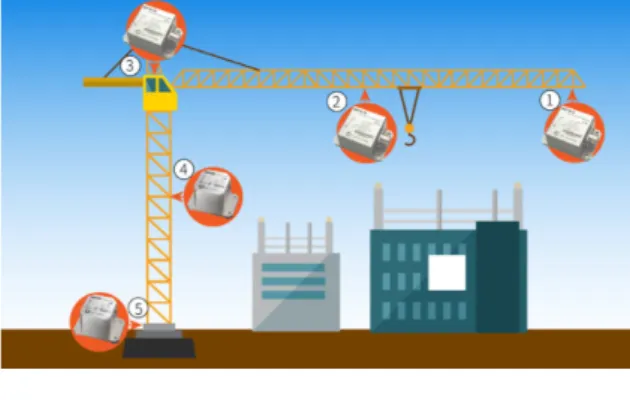

O monitor de inclinação do guindaste é um dispositivo que monitora a inclinação dos cabos de içamento do guindaste. Considerando que o principal fator de risco para a operação deste equipamento é a queda de cargas durante o transporte, estudos e equipamentos vêm sendo desenvolvidos em todo o mundo para evitar incidentes durante a operação de guindastes. Este trabalho consiste no desenvolvimento de um equipamento capaz de monitorar em tempo real todo o funcionamento desses guindastes e visa auxiliar o operador a ter o menor número possível de acidentes.

Estado da Arte

No que diz respeito às aplicações do movimento humano, usamos inclinômetros para analisar a amplitude de movimento articular (ADM) (Felício (2012)). Seu uso para este tipo de estudo seria mais relevante, pois no inclinômetro o posicionamento independe de referências anatômicas e os coeficientes de correlação intraclasse (ICC) são superiores. Pode-se assim constatar que a aplicação de inclinômetros para monitoramento de taludes é uma prática já consolidada, principalmente no mercado internacional.

Motivação

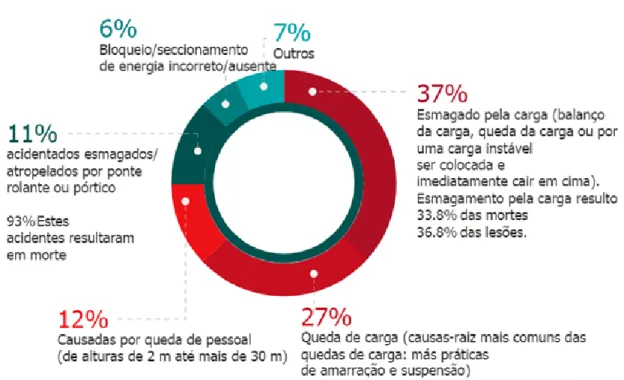

Portanto, o uso de tecnologias que sejam capazes de realizar vigilância de inclinação, fornecendo dados de ângulo de cabo de guindaste em tempo real, é um desafio na pesquisa e na indústria. Os guindastes são utilizados para transportar cargas pesadas, e o desalinhamento ou desalinhamento pode acarretar em graves acidentes de trabalho. O monitoramento de inclinação do cabo do guindaste é uma solução inovadora e valiosa que pode trazer benefícios significativos para a indústria.

Objetivos

Objetivos Gerais

O objetivo é oferecer uma solução prática e eficiente para monitoramento de inclinação de pontes rolantes, que possa ser utilizada por empresas de todos os portes e possa melhorar a segurança do trabalho e a eficiência do serviço prestado.

Objetivos Específicos

Estrutura do Trabalho

Pontes Rolantes

Sistemas de Sensores Tri-eixos

MEMS

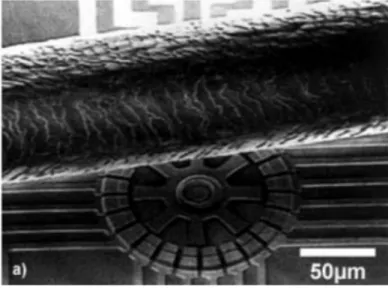

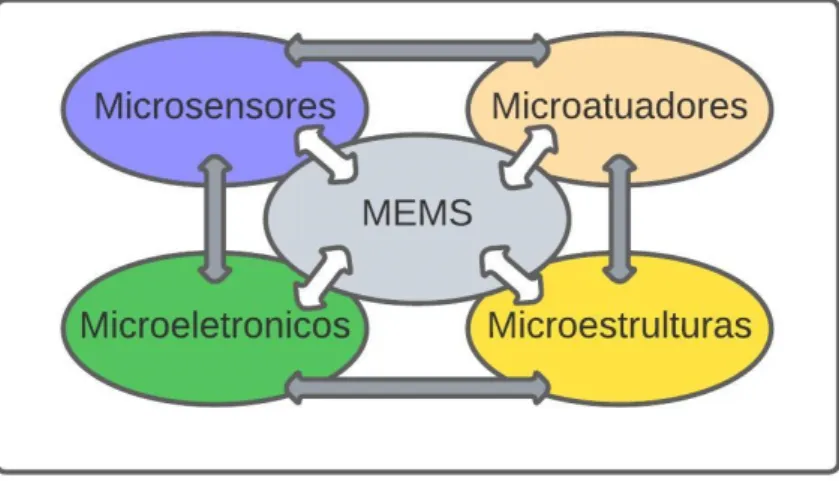

Sistemas microeletromecânicos (MEMS) é uma tecnologia de processo que permite a criação de dispositivos ou sistemas integrados que combinam componentes mecânicos e elétricos em escala reduzida. Usando técnicas de processamento de pilha de circuitos integrados (IC), esses dispositivos podem variar em tamanho de alguns micrômetros a milímetros e têm a capacidade de detectar, controlar e atuar na microescala, gerando efeitos na macroescala. Processos como microusinagem em massa e superfície, bem como microusinagem de alta proporção (HARM) removem seletivamente porções de silício ou adicionam camadas estruturais para formar componentes mecânicos e eletromecânicos.

Enquanto os circuitos integrados são projetados para explorar as propriedades elétricas do silício, os MEMS exploram as propriedades mecânicas do silício ou suas propriedades eletromecânicas (PRIME, 2002). Em sua forma mais geral, o MEMS consiste em microestruturas mecânicas, microssensores, microatuadores e microeletrônica, todos integrados em um mesmo chip de silício, como mostra o diagrama esquemático da Figura 8. Alavancas, engrenagens, pistões, bem como motores e até um par de todos os motores é produzida por MEMS (Figura 9).

É uma tecnologia de fabricação; um paradigma para o projeto e criação de dispositivos e sistemas mecânicos complexos e sua eletrônica integrada usando técnicas de produção em massa (PRIME, 2002). Primeiro, a natureza interdisciplinar da tecnologia MEMS e suas técnicas de microusinagem e sua diversidade de aplicações levaram a uma notável variedade de dispositivos e sinergias em campos anteriormente não relacionados (por exemplo, biologia e microeletrônica). Em segundo lugar, MEMS, com suas técnicas de produção em massa, permite a produção de componentes e dispositivos com maior desempenho e confiabilidade, juntamente com as vantagens de tamanho físico reduzido, volume, peso e custo.

Como uma parte importante da Internet das Coisas (IoT) e dos Sistemas Ciber-Físicos (CPS), os MEMS estão desempenhando um papel cada vez mais insubstituível na comunidade industrial atual e na próxima era da Indústria 4.0 (WANG P., 2019).

Unidade de Medição Inercial (IMU)

- Acelerômetro

- Giroscópio

Muitas técnicas poderosas, especialmente a computação evolutiva (EC), têm sido usadas para otimizar o projeto de MEMS. Segundo (NUSSENZVEIG, 2013), os sensores de movimento são feitos para medir a taxa de mudança de posição em relação ao tempo, ou seja, o movimento que ocorre em um determinado intervalo de tempo. Assim, se a posição x(t) de um corpo muda com o tempo, sua velocidade, v(t), será obtida pela derivada dessa mudança de posição com o tempo, conforme a equação (2.1).

A equação (2.2) mostra que derivando a variação da velocidade ao longo do tempo, será calculada a aceleração a(t) do corpo (NUSSENZVEIG, 2013). Na indústria, o dimensionamento mais comum é obtido a partir da combinação da lei da aceleração da massa de Newton com a lei da ação da mola de Hooke (CARNEIRO, 2003). Quando a posição da caixa muda, a bola é forçada a se mover contra uma das paredes devido à gravidade ou qualquer outra força de aceleração em uma direção diferente da normal.

Como os acelerômetros, os giroscópios são sensores de movimento, mas não medem a aceleração linear como os acelerômetros, mas a velocidade angular em torno de um eixo. Ao medir a força de Coriolis Fc, a medição de massas paralelas m movendo-se com uma certa velocidade v em relação a um referencial fixo com uma velocidade angular w (rad/s), a aceleração de Coriolis ac pode ser obtida conforme mostrado nas Equações 2.8 e 2.9 (FORHAN, 2010). Usando a aceleração de Coriolis adquirida pelo sensor, a unidade de processamento do sensor pode calcular a velocidade angular em rad/s.

Portanto, deve-se notar que o próprio IMU mede apenas uma elevação em relação à direção da gravidade.

Componentes Eletrônicos

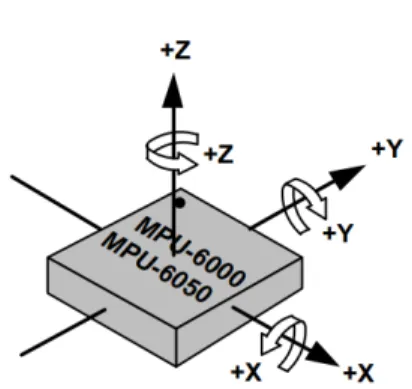

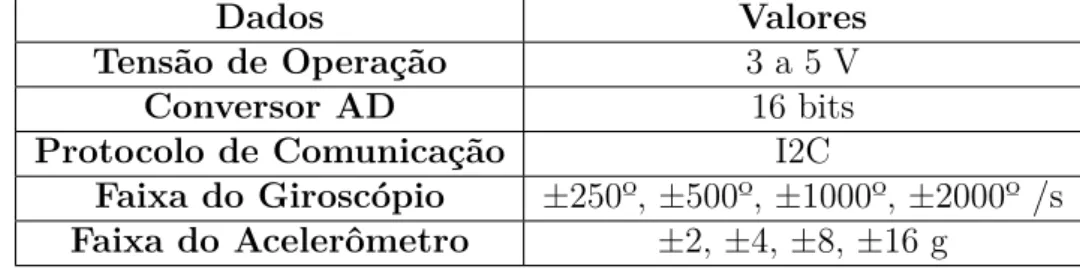

- Acelerômetro e Giroscópio 3 Eixos ITG/ MPU GY-521

- Amel - ATMEGA328P-PU

- Módulo Wi-fi - ESP8266 ESP-07

- Módulo Display 128X64 I2C SSD1306 12864

Com o objetivo de desenvolver um projeto com baixo custo financeiro e alta resolução angular, comparado aos sistemas disponíveis no mercado, optou-se pela utilização de componentes eletrônicos comumente conhecidos e uma linguagem de programação simples para o tratamento dos dados adquiridos. . O ATMega328P-PU (mostrado na Figura 15) é um microcontrolador Arduino programável em linguagem C, que opera em alta velocidade de processamento. Para posteriormente enviar as informações do inclinômetro para o centro de controle operacional (OCC), foi utilizado o Módulo Wi-Fi ESP8266 ESP-12E para conectar o equipamento a redes de dados sem fio, onde é possível trocar informações entre microcontroladores, sensores ou até mesmo enviar para um smartphone.

O módulo ESP8266 ESP-12E WiFi é um componente eletrônico altamente tecnológico, especialmente desenvolvido para conectar projetos de robôs ou automação residencial à rede mundial de computadores (Internet) com maior facilidade e baixo custo. Este display de 0,96 polegadas possui o módulo display OLED com comunicação Arduino, que é exatamente o microcontrolador utilizado neste projeto. Este módulo de exibição Arduino OLED suporta diferentes chips de controle, como Arduino, série 51, série Osmo, stm32/2, etc.

Com consumo máximo de energia de 0,08W, brilho ajustável e driver/controlador embutido, este display é de grande valia para a composição do seu equipamento.

Filtro Complementar

Filtro Complementar Aplicado na Computação para Sistemas IMU

O filtro complementar combina dados do acelerômetro e do giroscópio para estimar a orientação do dispositivo. Assim, o acelerômetro fornece uma estimativa precisa da orientação quando o dispositivo está estável, enquanto o giroscópio fornece uma estimativa precisa da orientação durante mudanças no movimento. Um valor típico de α para um filtro complementar é 0,98 porque isso permite que as estimativas do acelerômetro e do giroscópio se equilibrem na solução final.

Se α estiver muito próximo de 1, a estimativa de orientação será dominada pelo giroscópio, o que é inadequado em situações em que o dispositivo está estável e o acelerômetro fornece uma estimativa mais precisa. Se α estiver muito próximo de 0, a estimativa de orientação será dominada pelo acelerômetro, o que é inadequado em situações em que o dispositivo está se movendo rapidamente e o giroscópio fornece uma estimativa mais precisa. Portanto, o valor típico de 0,98 equilibra adequadamente essas duas fontes de informação para a maioria das aplicações.

No entanto, este valor pode ser ajustado de acordo com as necessidades específicas de cada aplicação. Por exemplo, será analisado o sinal proveniente apenas do acelerômetro (α=0), a combinação dos dois sinais (α =0,98) e também apenas o sinal proveniente do giroscópio (α =1,00).

Processamento

Observações de Processamento ao Trabalhar com Sistemas IMU

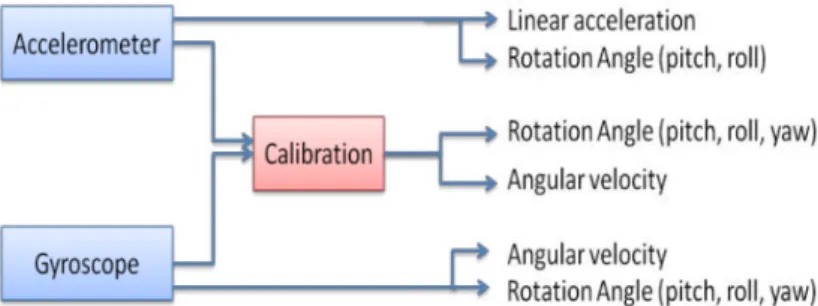

Neste tópico, serão discutidos os principais pontos a serem considerados ao processar dados de sensores acelerômetros e giroscópios para aplicações em inclinômetros (OBERLANDER, 2015). A calibração dos sensores é uma das etapas mais importantes no processamento dos dados dos sensores do acelerômetro e do giroscópio. Isso envolve comparar as leituras do sensor com valores conhecidos para orientação ou gravidade, por exemplo, e ajustar as leituras conforme necessário.

Fontes de interferência, como vibrações ou mudanças de temperatura, podem afetar significativamente as leituras do sensor. Uma técnica comum é o filtro complementar, que combina as leituras dos dois sensores para minimizar os erros na estimativa da orientação. A taxa de amostragem dos sensores deve ser ajustada adequadamente para garantir que as variações na orientação do objeto sejam capturadas sem sobrecarregar o processamento de dados.

A taxa de amostragem ideal deve ser baseada no uso específico da aplicação do inclinômetro. Finalmente, é importante avaliar continuamente as leituras do sensor e ajustar os parâmetros de processamento conforme necessário para garantir a precisão da medição. Isso inclui verificar se as leituras do sensor são as esperadas e corrigir quaisquer desvios.

Em conclusão, esses são os pontos-chave a serem considerados ao processar os dados do sensor do acelerômetro e do giroscópio para aplicações de inclinômetro.

Combinação de Proporções entre Acelerômetro e Giroscópio

Sistema Supervisório Interface Remota

Testes de Precisão do Acelerômetro e Giroscópio

Assim, com o sistema montado conforme Figura 22, o sensor foi calibrado na referência de ângulo zero, utilizando a função void exCommand(char cmd). Porém, conforme apresentado nos capítulos anteriores, o inclinômetro possui a maior variedade de aplicações do mercado, e por isso foi proposto que este trabalho aborde também a funcionalidade do sensor em inclinações superiores a 7◦. De acordo com a análise das Tabelas 5 e Tabela 6, pode-se observar a precisão dos sensores em relação à rotação real do anel.

A partir desses dados pode-se concluir que o método em questão pode ser considerado uma alternativa viável para aplicações onde medidas angulares envolvem grandes amplitudes. Essa limitação do método pode ser considerada uma limitação importante a ser superada em estudos futuros, para aprimorar a técnica de medição de ângulos utilizando apenas o giroscópio como sensor. A placa eletrônica do sensor do inclinômetro (Figura 27) desenvolvida durante este trabalho é composta por diversos componentes eletrônicos que trabalham em conjunto para fornecer medições precisas e confiáveis de inclinação e posição.

O microcontrolador ATMEGA328P-PU é responsável por controlar o funcionamento dos demais componentes e processar os sinais recebidos do sensor de inclinação. O sensor de inclinação MPU GY-521, por sua vez, é responsável por medir a inclinação do objeto em relação à gravidade. Esses componentes trabalham juntos para fornecer medições precisas e confiáveis, tornando a placa eletrônica do sensor do inclinômetro uma ferramenta valiosa para aplicações que exigem medições precisas de inclinação e posicionamento.

Com base nas análises realizadas, pode-se concluir que o projeto teve um desempenho melhor do que o esperado, com baixo índice de erro ao medir a inclinação nos eixos X e Y Com erro máximo de 3,23%, o resultado final foi um resultado preciso e medição confiável de inclinação, que pode ser utilizada em diversas aplicações industriais. Em resumo, este projeto demonstrou que a medição de taludes é uma aplicação viável e importante para diversas indústrias.