Estudo avaliativo da resistência ao impacto de um aço SAE 4140 após tratamento termoquímico de cementação / Raylison Bruno Pires Gonçalves; assessor, Márcio Paulo de Araújo Mafra. AVALIAÇÃO INVESTIGAÇÃO DA RESISTÊNCIA A IMPACTO DO AÇO SAE 4140 APÓS CIMENTAÇÃO TRATAMENTO TÉRMICO-QUÍMICO.

INTRODUÇÃO

Objetivos gerais

Objetivos específicos

AÇOS

- Definição

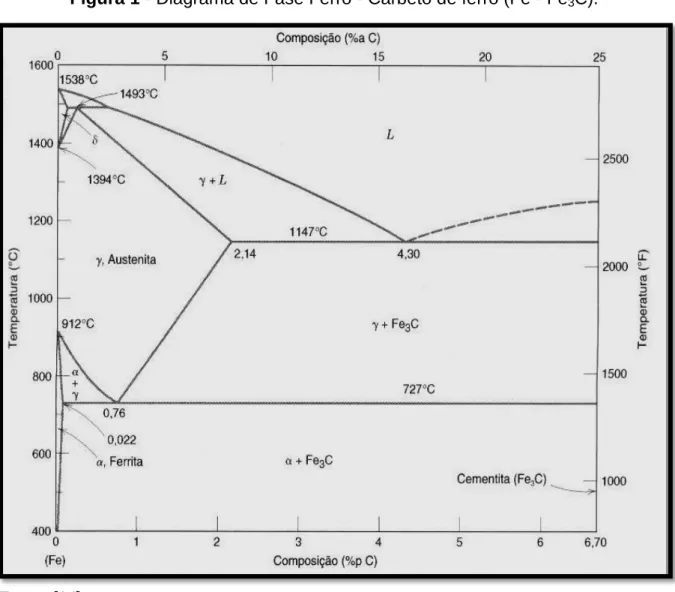

- Diagrama ferro-carbeto de ferro (Fe – Fe 3 C)

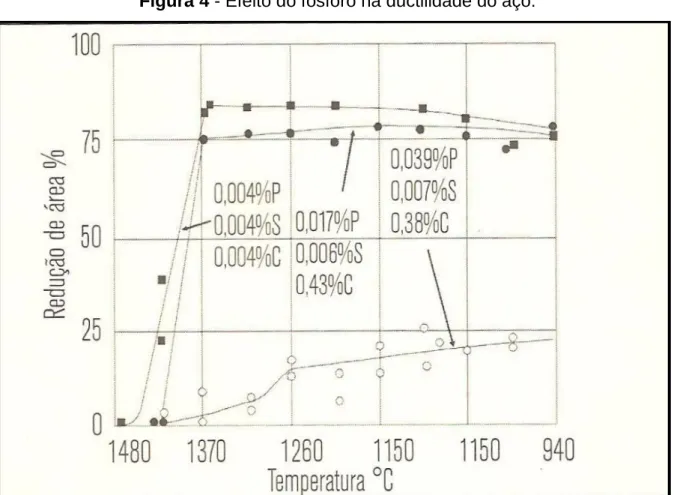

- Efeito das impurezas

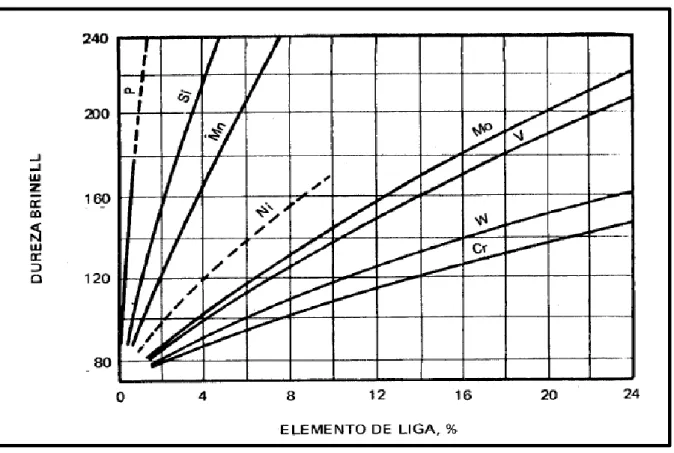

- Efeitos dos elementos de liga

- Nomenclatura dos aços

- Aço sae 4140

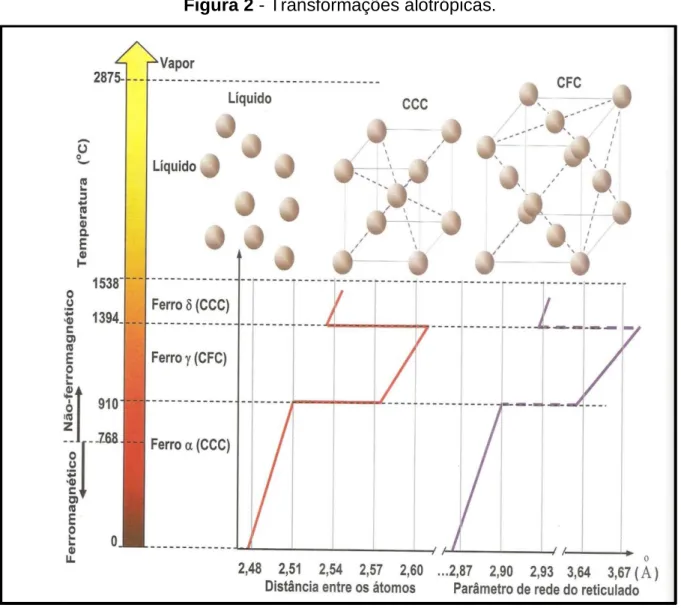

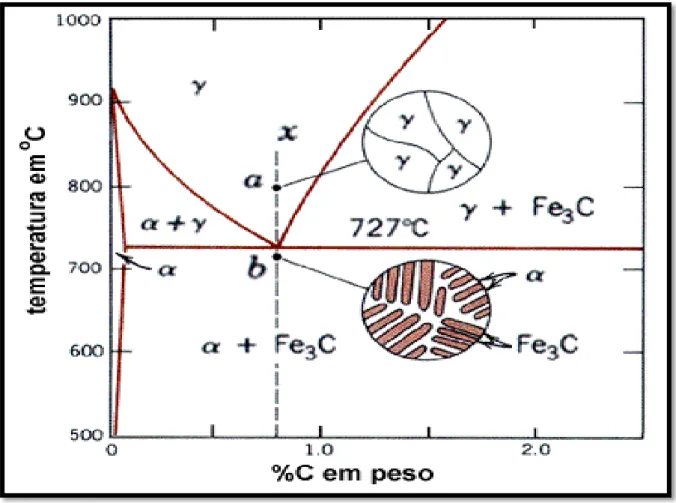

Assim, a solubilidade do carbono na ferrita é muito baixa (< 1 átomo de carbono por 1000 átomos de ferro), então o átomo de carbono é muito pequeno para uma solução sólida substitucional e muito grande para uma extensa solução sólida intersticial [2, 14]. A formação da microestrutura depende tanto do teor de carbono quanto das condições de tratamento térmico e resfriamento realizadas.

TRATAMENTO TERMOQUÍMICO

- Cementação

É utilizado em componentes de sistemas mecânicos de uso geral onde o uso do aço SAE 1045 não é adequado devido a sua melhor temperabilidade em seções maiores, resistência à fadiga e fratura. Desta forma, a superfície do aço é enriquecida com carbono, a uma profundidade que pode ser perfeitamente determinada com antecedência, o que permite que seja temperado para aumentar a dureza superficial e a resistência ao desgaste. A migração dos átomos de carbono da superfície para o interior da peça ocorre quando a solubilidade do carbono na estrutura cristalina da austenita é alta, fazendo com que os átomos de carbono disponíveis na superfície se difundam rapidamente para o interior e formem uma camada superficial rica em carbono [Autor].

Onde Cs é a concentração de carbono disponível na superfície; Cx é a concentração de carbono na peça a uma profundidade (x) da superfície, após um tempo (t) de residência na temperatura de carbonização; Co é a concentração inicial de carbono no aço e (erf) é a função de erro. D é a difusividade do carbono: D = Do*exp(-Q/RT), onde Do é o termo pré-exponencial; Q é a energia de ativação para difusão; R é a constante dos gases perfeitos (8.314J.mol-1.k-1) e T é a temperatura de carbonização [3]. A cementação sólida é o processo mais simples, embora não forneça o melhor controle da camada cementada dentro de tolerâncias apertadas, nem o teor de carbono da superfície ou o gradiente de carbono.

Deve-se notar que a formação de quantidades significativas de CO2 ocorre em altas temperaturas, portanto, após a cementação, deve-se evitar o resfriamento muito lento a cerca de 650 °C, porque se forem formadas quantidades significativas de CO2, forma-se uma casca mole. As desvantagens do processo estão relacionadas ao fato de não proporcionar um controle rigoroso da espessura da camada cementada, não ser recomendado para a obtenção de camadas finas, não ser adequado para revenimento direto, requerer um maior tempo de operação (devido ao peso das caixas e da mistura cementada, que reduzem a taxa de aquecimento e resfriamento) e, portanto, ser tão limpo quanto outros processos de cementação [2].

TRATAMENTO TÉRMICO DOS AÇOS

- Têmpera

- Revenido

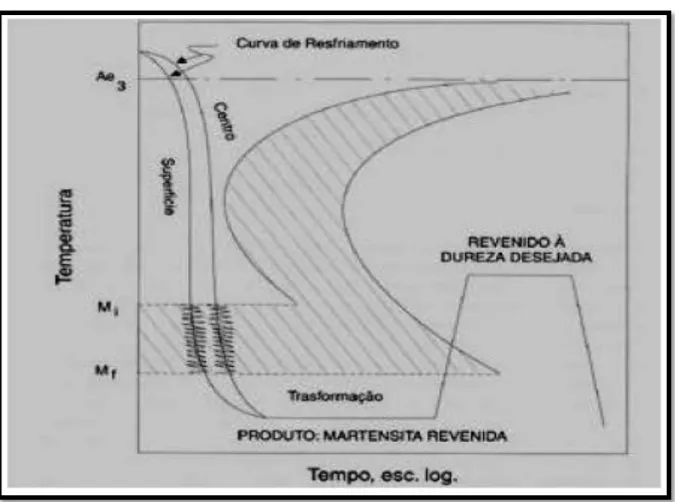

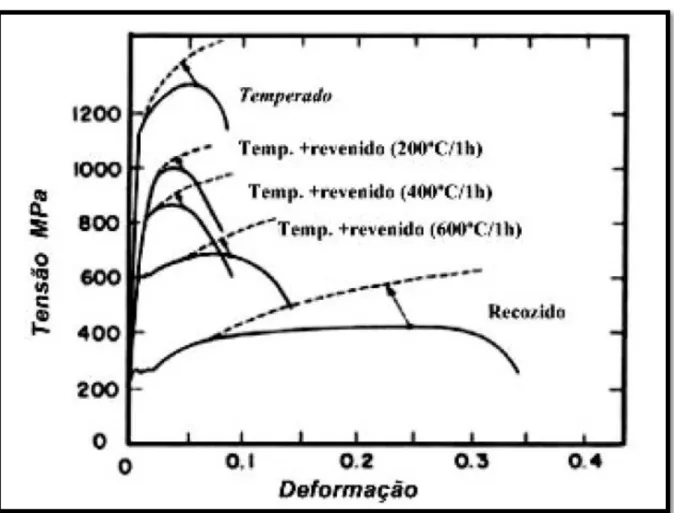

As operações de tratamento térmico dependem principalmente do processo de resfriamento do material, ao longo do tempo que esse resfriamento leva para ocorrer, leva a diferentes transformações microestruturais. Deve-se notar também que, à medida que o teor de carbono do aço aumenta, a temperatura para o início e o fim da formação da martensita diminui. Diante disso, o aço carbono para revenimento possui teor de carbono superior a 0,3%, pois abaixo deste teor, o efeito de endurecimento causado pelo revenimento seria muito pequeno [1].

O mesmo não ocorre em peças grandes, cujo centro a taxa de resfriamento é menor do que na superfície, resultando em estruturas de transformação mista, a menos que o teor de elementos de liga no aço seja suficiente para impedir essa transformação e produzir apenas uma estrutura martensítica [2]. O revenimento é um tratamento térmico que geralmente sempre acompanha o revenimento, pois elimina a maior parte dos inconvenientes que ele causa, além de aliviar ou remover tensões internas, corrigir o excesso de dureza e fragilidade do material, aumentando sua ductilidade e resistência ao impacto [2]. Entre 100 °C e 250 °C – às vezes chamado de estágio 1 de revenimento – carboneto de ferro do tipo épsilon com a fórmula Fe2-3C e rede hexagonal é precipitado; este carboneto pode estar ausente em aços de baixo teor de carbono e de baixa liga; A dureza Rockwell começa a diminuir e chega a 60;.

Entre 200°C e 300°C – às vezes chamado de 2º estágio – a austenita se transforma em ferrita e a cementita em aços de médio e alto carbono; A dureza Rockwell continua a diminuir. Entre 250°C e 350°C – às vezes chamado de 3º estágio de revenimento – forma-se um carboneto metaestável, de fórmula Fe5C2; quando essa transformação ocorre em aços de alto carbono, a estrutura visível ao microscópio é uma massa escura, que foi chamada de "troostita", nome que não é mais usado; A dureza Rockwell continua diminuindo, atingindo valores um pouco acima de 50;.

ANÁLISE METALOGRÁFICA

- Microscopia óptica

PROPRIEDADES MECÂNICAS

- Ensaio de impacto

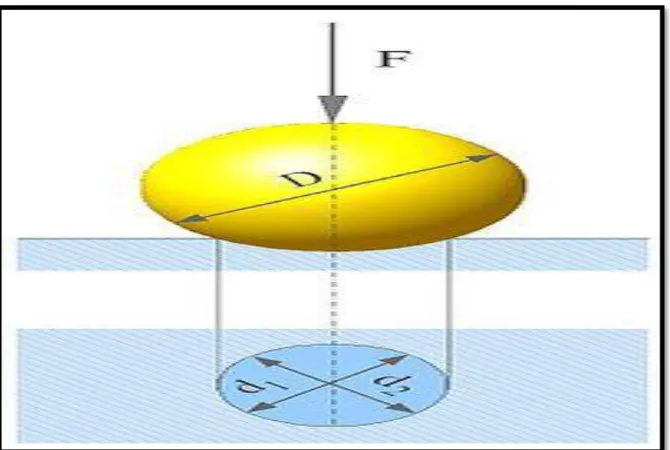

- Ensaio de dureza

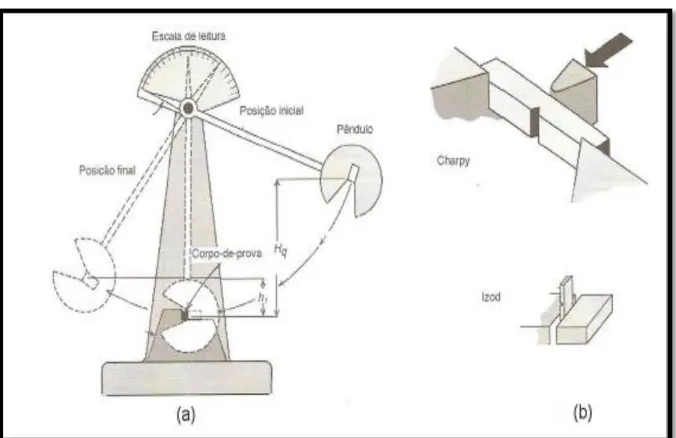

Os testes mais conhecidos são chamados de Charpy e Izod, dependendo da configuração geométrica do entalhe e do método de fixação do corpo de prova na máquina [4]. Em ambos os casos, a amostra tem a forma de uma barra com seção transversal quadrada, na qual é usinado um entalhe em forma de V. Depois que o pêndulo é solto, sua ponta colide e quebra a amostra no entalhe, que atua como um concentrador de tensão.

Os requisitos essenciais para a realização do ensaio são: um corpo de prova padronizado, um suporte rígido sobre o qual o corpo de prova repousa ou é preso, um pêndulo de massa conhecida lançado a uma altura suficiente para quebrar completamente o material e um dispositivo de pesagem para medir as alturas antes e depois do impacto do pêndulo. As diferenças essenciais entre Charpy e Izod residem na forma como o corpo de prova é montado (horizontal ou vertical), conforme mostra a Figura 11 (b), e na face plana, localizada ou não na zona de impacto. Em temperaturas mais altas, a energia de impacto é relativamente alta e é compatível com um modo de fratura dúctil.

À medida que a temperatura diminui, a energia de choque cai repentinamente acima de uma faixa de temperatura relativamente pequena, abaixo da qual a energia de choque tem um valor baixo e essencialmente constante; nesta região o modo de fratura é frágil [8]. A aplicação do pré-esforço é necessária para eliminar o efeito de eventuais defeitos superficiais e auxiliar na fixação da amostra no suporte, além de provocar pequenas deformações permanentes, eliminando erros causados pela deformação elástica [2].

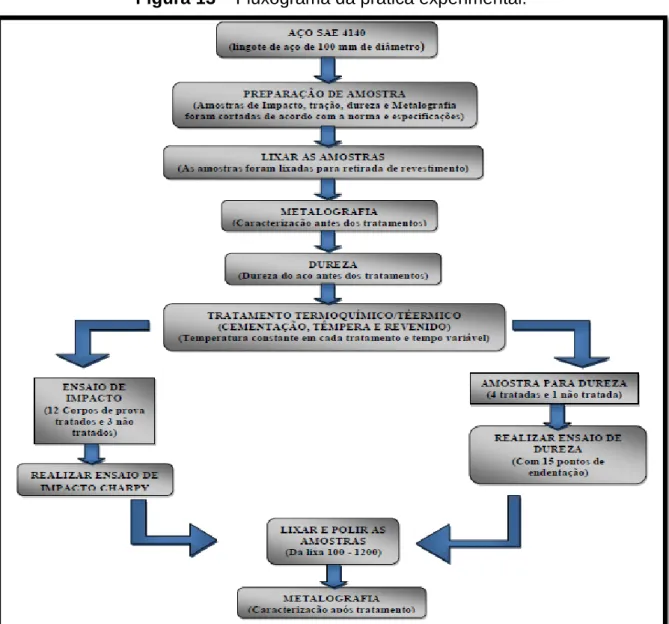

- PREPARAÇÃO DOS CORPOS DE PROVA

- TRATAMENTO TERMOQUÍMICO

- Têmpera

- Revenido

- ANÁLISE QUÍMICA

- ENSAIO DE DUREZA

- ANÁLISE DE MICROSCOPIA ÓPTICA

- ENSAIO DE IMPACTO

Quinze amostras foram preparadas para o teste de impacto (três amostras para cada condição). As dimensões adequadas para o teste de impacto são definidas pela norma internacional ASTM E23 - 94 e pela norma nacional ABNT NBR ISO 148 - 2, mostradas na Figura 15. Posteriormente, as amostras determinadas para o teste de dureza foram lixadas com lixa de grão nº 80, para remover a camada de tinta da superfície das amostras.

Uma camada de coque de injeção foi aplicada no fundo de uma caixa de metal, então todas as amostras para teste de impacto e as amostras para metalografia e dureza foram distribuídas sobre a camada de coque de injeção (Figura 18). As amostras foram redistribuídas de acordo com a Tabela 5 para realizar o tratamento pós-cura conhecido como recozimento. O teste de dureza foi realizado em 4 (quatro) amostras tratadas termicamente e 1 (uma) amostra não tratada em 5 (cinco) condições diferentes, conforme Tabela 5.

Ao atingir a altura "h" (menor altura), o equipamento de ensaio de impacto já calcula a quantidade resultante de energia absorvida pela amostra no momento do impacto. O ensaio de impacto seguiu todos os requisitos descritos na norma internacional ASTM - E23 - 94 e na norma nacional ABNT NBR ISO 148 - 2.

AMOSTRA DO AÇO SAE 4140 SEM TRATAMENTO

- Análise química

- Análise metalográfica

- Análise de dureza

- Ensaio de impacto

Os resultados das medições e o desvio padrão da dureza da amostra de aço SAE 4140 são apresentados na Tabela 7. O teste de impacto foi realizado nas amostras sem tratamento térmico com três amostras para o processo (Figura 29).

AMOSTRA DO AÇO SAE 4140 APENAS CEMENTADA

- Análise química

- Análise metalográfica

- Análise de dureza

- Ensaio de impacto

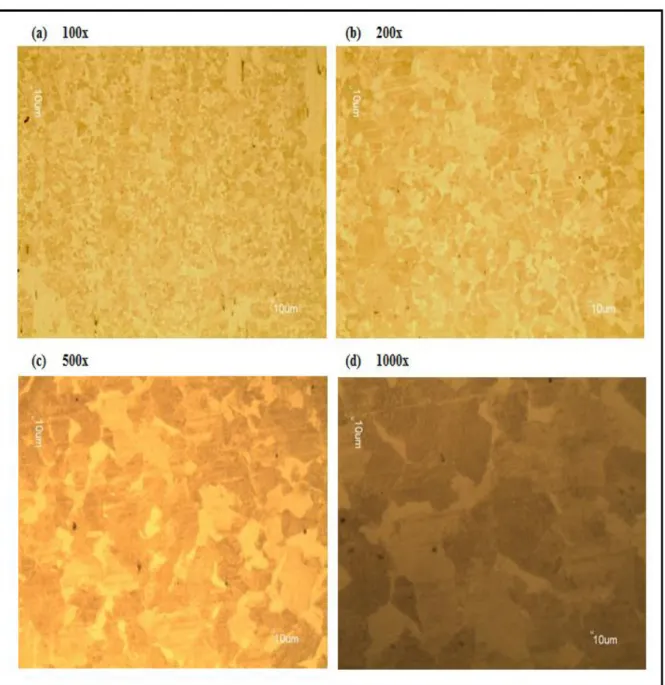

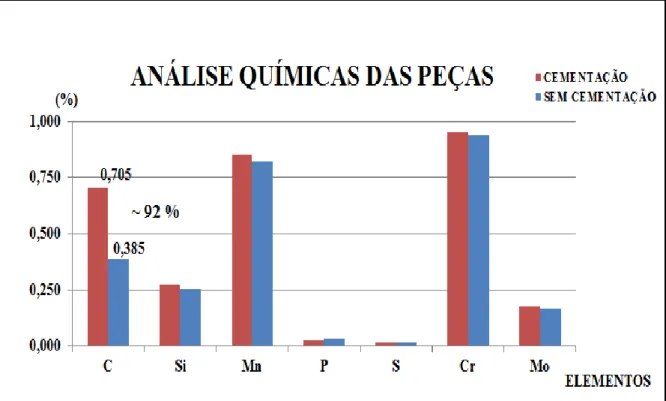

Com base nos resultados obtidos pela análise química mostrada na Tabela 9 acima, verificou-se que após a cementação quase todos os principais componentes do aço SAE 4140 não apresentaram variações significativas na composição química, ou seja, o tratamento para esses elementos não teve grande influência. Percebe-se assim que o tratamento obteve o grau de eficiência esperado, pois o aumento de carbono na peça por difusão de átomos, sem causar grandes alterações na composição química dos demais elementos constituintes do aço, é o principal objetivo dos tratamentos termoquímicos de cementação. A amostra de aço SAE 4140 passou por um tratamento termoquímico de cementação durante o trabalho, portanto a fotomicrografia (Figura 31) mostra grãos de ferrita (cor mais clara) circundados por ilhas de perlita (cor mais escura).

Os resultados da Figura 32 da dureza da amostra de aço SAE 4140, com média e desvio padrão após o tratamento termoquímico de cementação estão distribuídos na tabela 10. Pela análise, observa-se que o aumento do teor de carbono após o tratamento termoquímico de cementação também aumentou a dureza da peça. Esse valor só não foi maior por causa desses carbonos dispersos na cimentação na fase austenita, estando ainda desordenados na microestrutura do aço.

A Tabela 11 mostra a energia absorvida pelas amostras que receberam apenas tratamento termoquímico de cementação. Conforme mostrado anteriormente na Tabela 8, o valor de tenacidade à fratura para o aço SAE 4140 não tratado (Condição 1) foi de 27,1 J, ou seja, para esse aço quebrar seria necessário um valor de energia maior.

AMOSTRA DO AÇO SAE 4140 APÓS TRATAMENTO TÉRMICO DE TÊMPERA

- Análise química

- Análise metalográfica

- Análise da dureza

- Análise de impacto

Parte 2 do aço SAE 4140 submetido a tratamento termoquímico (cementação a 950 °C por 4 horas) e tratamento térmico após a cementação. Após têmpera a 850 °C por 30 minutos e revenido a 450 °C por 15 minutos, a fotomicrografia (Figura 37) mostra grãos de martensita (cor escura), com ilhas de ferrita (cor clara). Parte 3 do aço SAE 4140 submetido a tratamento termoquímico e tratamento térmico pós-cementação, a micrografia (Figura 38) mostra grãos de martensita (cor escura), com ilhas de ferrita (cor clara), a ferrita aumentou de tamanho em relação à micrografia anterior. Parte 4 do aço SAE 4140 submetido a tratamento termoquímico e tratamento térmico pós-cementação, a micrografia (Figura 39) mostra grãos de martensita (cor escura) com ilhas de ferrita (cor clara).

Parte 5 do aço SAE 4140 submetido a tratamento termoquímico e tratamento térmico após a cementação, a micrografia (figura 40) mostra grãos de martensita (cor escura) com ilhas de ferrita (cor clara). Os resultados da dureza do aço SAE 4140, com a média e desvio padrão após tratamento térmico de têmpera e revenimento são apresentados na tabela 13. Com os resultados apresentados na figura 43, onde a peça recebeu tratamento termoquímico de cementação e pós-tratamentos de têmpera e revenido, observa-se que esta condição também absorve de 5 a pouquíssima energia. absorção de energia, está apenas acima do estado anterior.

Com os resultados apresentados na figura 44, onde a peça recebeu tratamento termoquímico de cementação e pós-tratamento de têmpera e revenido, observa-se que este estado absorveu mais energia que os demais citados acima, aproximadamente 6,20 J, isso mostra que a microestrutura resultante deste tratamento é menos frágil que os demais citados, ou seja, possui mais energia absorvente e racista. Com os resultados apresentados na Figura 45, onde a peça recebeu tratamento termoquímico de cementação e pós-tratamentos de têmpera e revenimento, observa-se que a condição 5 foi a que mais absorveu energia de todas as outras citadas, aproximadamente 8,10 J.

COMPARAÇÃO DA DUREZA VERSUS TENACIDADE

CONCLUSÕES

Apesar da microestrutura das amostras nas condições 3, 4 e 5, que formou uma quantidade relativamente grande de martensita, elas apresentaram valores de dureza menores que a amostra na condição 2, isso se deu pelo grau de severidade do processamento na condição 2, que foi maior que nas outras condições, então ocorreu a formação de martensita grosseira, portanto, como nas outras condições 3, 4, 5, a severidade não foi tão alta, as microestruturas ficaram mais refinadas, ou seja, mais dúcteis e menos quebradiças.

SUGESTÕES PARA TRABALHOS FUTUROS