UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA ELÉTRICA E DE COMPUTAÇÃO

Gaspar Fontineli Dantas Júnior

CONTROLADOR PREDITIVO NÃO LINEAR APLICADO AO

CONTROLE DE GOLFADAS EM PROCESSOS DE PRODUÇÃO

DE PETRÓLEO

Gaspar Fontineli Dantas Júnior

CONTROLADOR PREDITIVO NÃO LINEAR APLICADO AO

CONTROLE DE GOLFADAS EM PROCESSOS DE PRODUÇÃO

DE PETRÓLEO

Defesa de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia Elétrica e Computação da UFRN, como parte dos requisitos para obtenção do título de Mestre em Ciências. Área de concentração: Automação e Sistemas

Orientador: Prof. Dr. Carlos Eduardo Trabuco Dórea

UFRN / Biblioteca Central Zila Mamede Catalogação da Publicação na Fonte

Dantas Júnior, Gaspar Fontineli.

Controlador preditivo não linear aplicado ao controle de golfadas em processos de produção de petróleo. / Gaspar Fontineli Dantas Júnior. – Natal, RN, 2013.

74 f.: il.

Orientador: Prof. Dr. Carlos Eduardo Trabuco Dórea.

Dissertação (Mestrado) – Universidade Federal do Rio Grande do Norte. Centro de Tecnologia. Programa de Pós-Graduação em Engenharia Elétrica e de Computação.

1. Processo de Produção de Petróleo - Dissertação. 2. Controle de Golfadas - Dissertação. 3. Controle Preditivo Linear - Dissertação. 4. Controle Preditivo Não Linear – Dissertação. 5. Sistemas Não Lineares – Dissertação. I. Dórea, Carlos Eduardo Trabuco. II. Universidade Federal do Rio Grande do Norte. III. Título.

Gaspar Fontineli Dantas Júnior

CONTROLADOR PREDITIVO NÃO LINEAR APLICADO AO

CONTROLE DE GOLFADAS EM PROCESSOS DE PRODUÇÃO DE

PETRÓLEO

Defesa de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia Elétrica e de Computação PPgEEC, da Universidade Federal do Rio Grande do Norte, como parte dos requisitos para obtenção do título de Mestre em Ciências. Área de concentração: Automação e Sistemas.

AGRADECIMENTOS

À Deus, por me permitir lutar, conquistar e até mesmo cair, perder e com isso aprender, crescer e viver intensamente cada momento.

Ao Prof. Dr. Carlos Eduardo Trabuco Dórea, mentor, por toda ajuda, amizade, paciência e tempo.

Aos meus parceiros do Laboratório de Automação em Petróleo (LAUT), pelo companheirismo, suporte e parceria ao longo do curso. Aos demais professores, funcionários do PPGEE e amigos não citados.

Aos meus avós paternos (in memoriam) Antônio Petronilo e Francisca Jacinta Dantas. Aos meus avós maternos Fausto José (in memoriam) e Irene Ivonete Alves. Que me passaram valores e conhecimento ora diretamente, ora indiretamente através de meus pais.

Aos meus pais e melhores amigos, Gaspar Fontineli e Lúcia Maria Alves Dantas, pela determinação, apoio e insistência na minha formação e dos meus irmãos, fazendo amparar os ensinamentos de meus avós.

Aos meus irmãos Herton, Lisliê, Lordana, Gabriel e Laila Fontineli Dantas. Aos demais familiares não citados, porem nunca esquecidos. Por fazerem parte de minha vida.

À minha esposa, companheira e amiga Isabelle Dantas, por todo o amor, suporte, dedicação e paciência em todos esses anos.

Aos meus filhos Gaspar III e Bradley Dantas, minha fonte de inspiração e tesouro que, sem saber, me dão energia para enfrentar qualquer obstáculo na vida.

RESUMO

A golfada é um regime instável do fluxo multifásico, com oscilações de pressão e vazão abruptas no processo de produção de petróleo, podendo ocasionar problemas tais como vibração na tubulação e alto nível de líquido nos separadores. Pode ser classificada de acordo com seu local de ocorrência. A mais severa destas, conhecida como golfada no riser, ocorre na tubulação vertical que alimenta a plataforma. Conhecida também como golfada severa, ela é capaz de causar bruscas oscilações na pressão, nas vazões do processo, vibração excessiva, inundação dos tanques separadores, produção limitada, parada não programada da plataforma, entre outros aspectos negativos que motivaram a produção deste trabalho.

Uma solução viável para lidar com tal problema seria projetar um método efetivo para a remoção ou diminuição deste regime, como um controlador. De acordo com a literatura, o controlador convencional PID não apresenta bons resultados devido ao alto grau de não linearidade do processo, o que impulsionou o desenvolvimento de técnicas avançadas de controle. Dentre estas, o controlador preditivo, cuja ação de controle resulta da solução de um problema de otimização, além de ser uma técnica que apresenta robustez e pode incorporar restrições físicas e/ou de segurança.

O objetivo deste trabalho é estudar a aplicação de uma técnica de controle preditivo não linear ao controle de golfada severa, visando controlar a quantidade de massa líquida no riser atuando na válvula de produção e, indiretamente, suprimir as oscilações de vazão e pressão. Com a finalidade de obter benefícios ambientais e econômicos.

A técnica de controle preditivo proposta baseia-se no uso de aproximações lineares do modelo e na resolução repetida de um problema de otimização quadrática que proporciona soluções que melhoram a cada iteração. No caso em que a convergência desse algoritmo é satisfeita, os valores preditos das variáveis do processo são iguais àqueles que seriam obtidos pelo modelo não linear original, garantindo que as restrições nessas variáveis sejam satisfeitas ao longo do horizonte de predição.

Um modelo matemático publicado recentemente na literatura, capaz de representar características da golfada severa em um poço real, é utilizado tanto para a simulação, quanto para projeto do controlador proposto, cujo desempenho é comparado ao de um controlador preditivo linear.

ABSTRACT

NONLINEAR MODEL PREDICTIVE CONTROLLER APPLIED TO

SLUG CONTROL IN OIL PRODUCTION PROCESSES

Slugging is a well-known slugging phenomenon in multiphase flow, which may cause problems such as vibration in pipeline and high liquid level in the separator. It can be classified according to the place of its occurrence. The most severe, known as slugging in the riser, occurs in the vertical pipe which feeds the platform. Also known as severe slugging, it is capable of causing severe pressure fluctuations in the flow of the process, excessive vibration, flooding in separator tanks, limited production, nonscheduled stop of production, among other negative aspects that motivated the production of this work .

A feasible solution to deal with this problem would be to design an effective method for the removal or reduction of the system, a controller. According to the literature, a conventional PID controller did not produce good results due to the high degree of non-linearity of the process, fueling the development of advanced control techniques. Among these, the model predictive controller (MPC), where the control action results from the solution of an optimization problem, it is robust, can incorporate physical and /or security constraints.

The objective of this work is to apply a non-conventional non-linear model predictive control technique to severe slugging, where the amount of liquid mass in the riser is controlled by the production valve and, indirectly, the oscillation of flow and pressure is suppressed, while looking for environmental and economic benefits.

The proposed strategy is based on the use of the model linear approximations and repeatedly solving of a quadratic optimization problem, providing solutions that improve at each iteration. In the event where the convergence of this algorithm is satisfied, the predicted values of the process variables are the same as to those obtained by the original nonlinear model, ensuring that the constraints are satisfied for them along the prediction horizon.

A mathematical model recently published in the literature, capable of representing characteristics of severe slugging in a real oil well, is used both for simulation and for the project of the proposed controller, whose performance is compared to a linear MPC.

LISTA DE FIGURAS

Figura 1: Esquema do trabalho ... 17

Figura 2: Produção de petróleo ... 18

Figura 3: Padrões de escoamento ... 20

Figura 4: Tipos de golfadas ... 21

Figura 5: Esquema da tubulação ... 26

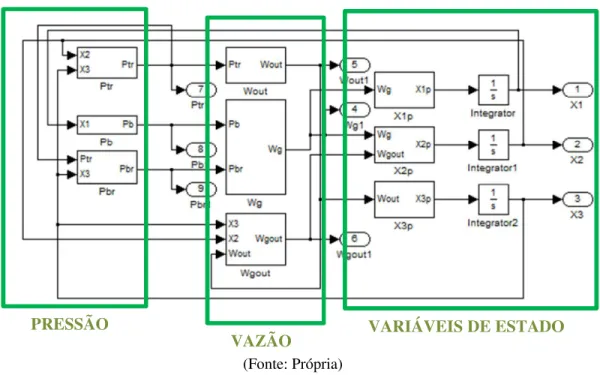

Figura 6: Bloco externo com variáveis relevantes ... 30

Figura 7: Bloco completo do modelo ... 31

Figura 8: Blocos internos de pressão ... 31

Figura 9: Blocos internos de vazão ... 32

Figura 10: Blocos internos das variáveis de estado ... 32

Figura 11: Comportamento dinâmico das variáveis de estado ... 33

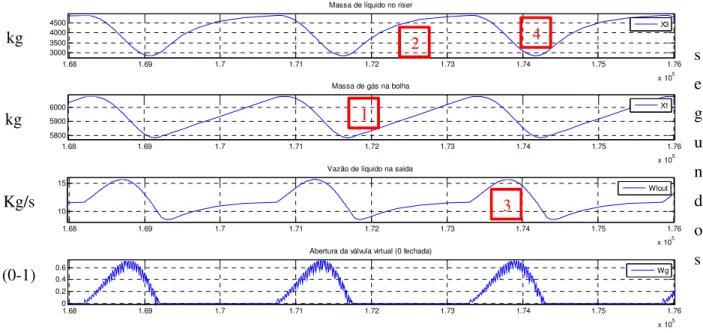

Figura 12: Relação das pressões com a massa líquida no riser e abertura da válvula virtual . 33 Figura 13: Fases da golfada ... 34

Figura 14: Relação das massas no riser, vazão e abertura da válvula virtual ... 35

Figura 15: Configuração padrão de tubulação submarina na exploração de petróleo ... 36

Figura 16: Comportamento das variáveis de estado para abertura da válvula de produção em 15% ... 37

Figura 17: Comportamento das variáveis de estado para abertura da válvula de produção em 17% ... 37

Figura 18: Comportamento das variáveis de estado para abertura da válvula de produção em 19% ... 38

Figura 20: Ponto de bifurcação ... 39

Figura 21: Estrutura do controlador com medidas de estado completas, sem levar em conta restrições ... 46

Figura 22: Comparação inicial entre os métodos MPC linear e não linear ... 52

Figura 23: Pseudo-equilíbrio de , em um ciclo aleatório ... 56

Figura 24: Relação das massas no riser vazão e abertura da válvula virtual ... 57

Figura 25: Comparação mais detalhada entre os métodos MPC linear e MPC não linear ... 62

Figura 26: Comportamento das variáveis de estado do sistema com e sem ação do controlador MPC linear ... 63

Figura 27: Comportamento das variáveis de estado do sistema com e sem ação do controlador MPC não linear ... 63

Figura 28: Relação entre (massa líquida no riser) e a abertura da válvula de produção sob ação do MPC linear ... 64

Figura 29: Relação entre (massa líquida no riser) e abertura da válvula de produção sob ação do MPC não linear ... 64

Figura 30: Relação entre (massa líquida no riser), pressões e abertura da válvula virtual sob ação do MPC linear ... 65

Figura 31: Relação entre (massa líquida no riser), pressões e abertura da válvula virtual sob ação do MPC não linear ... 65

Figura 32: Relação entre (massa líquida no riser), vazão e abertura da válvula de produção sob ação do MPC linear ... 66

LISTA DE TABELAS

LISTA DE ABREVIATURAS E SIGLAS

PID Controlador Proporcional-Integral-Derivativo MPC Model Predictive Control

LQG Linear Quadratic Gaussian

FIR Finite Impulse Response

MPHC Model Predictive Heuristic Control

DMC Dynamic Matrix Control

QDMC Quadratic Dynamic Matrix Control

ARIMAX Auto-Regressive, Integral, Moving Average with Exogenous Input Model

GPC Generalized Predictive Control RMPC Robust Model Predictive Control SQP Sequential Quadratic Programming

LISTA DE SÍMBOLOS

, ( ) Massa de gás na bolha alongada. , ( ) Massa de gás no riser.

, ( ) Massa de liquido no riser. , Fluxo de gás na entrada. , Fluxo de gás na saída. , Fluxo de líquido na entrada. , Fluxo de líquido na saída.

Fluxo de gás proveniente da válvula virtual Constante da válvula virtual (valor típico) Pressão da bolha alongada

, Pressão na base do riser

Constante da válvula de produção (obtida por sintonia)

, Pressão no topo do riser

Pressão do separador (constante) Fluxo total na saída.

Abertura controlada da válvula de produção (0 < < 1). Comprimento do riser (Constante que depende do sistema)

Área da secção transversal do riser (Constante que depende do sistema)

, Massa de liquido sempre presente no riser (depende do sistema)

Densidade do líquido

Massa molecular do gás (Constante que depende do sistema)

! Ângulo de inclinação da tubulação (Constante que depende do sistema)

# Temperatura

$ Volume da bolha alongada

SUMÁRIO

Pág.

AGRADECIMENTOS 6

ABSTRACT 8

LISTA DE FIGURAS 9

LISTA DE ABREVIATURAS E SIGLAS 12

CAPÍTULO 1 17

INTRODUÇÃO 17

1.1. Problemática ... 17

1.1. Motivação ... 17

1.2. Objetivo ... 21

1.3. Estrutura do trabalho ... 23

CAPÍTULO 2 24 GOLFADA SEVERA EM PROCESSO DE PRODUÇÃO DE PETRÓLEO 24 2.1. Modelo Matemático ... 24

2.2. Simulação ... 30

2.3. Controle convencional ... 35

2.4. Conclusões ... 40

CAPÍTULO 3 41 CONTROLE PREDITIVO NÃO LINEAR APLICADO AO PROCESSO DE PRODUÇÃO DE PETRÓLEO EM REGIME DE GOLFADA SEVERA 41 3.1. Técnicas de controle aplicadas ao processo de produção de petróleo em regime de golfada severa ... 41

3.3. MPC Linear ... 43

3.4. MPC não Linear (proposto inicialmente em Dantas Júnior et al., 2013 e Gadelha et al., 2013) ... 50

3.5. Comparação entre os métodos MPC Linear e o MPC não Linear proposto ... 52

3.6. Resultados obtidos pelos métodos MPC Linear e não Linear ... 62

3.7. Conclusões ... 67

CAPÍTULO 4 68

CONSIDERAÇÕES FINAIS E PERSPECTIVAS FUTURAS 68

CAPÍTULO 1

INTRODUÇÃO

1.1. Problemática

Para realizar o trabalho, um simulador foi implementado para reproduzir o comportamento do sistema ilustrado na Figura 1. Em seguida, algumas técnicas de controle foram estudadas e aplicadas para atuar na válvula de produção visando diminuir ou suprimir as oscilações de pressão e vazão causadas pelo fenômeno da golfada no riser, antes destas alcançarem os vasos separadores da plataforma.

Figura 1: Esquema do trabalho

(Fonte: Própria)

1.1. Motivação

vazões de líquido e gás, pode deteriorar a qualidade da separação e trazer prejuízos econômicos.

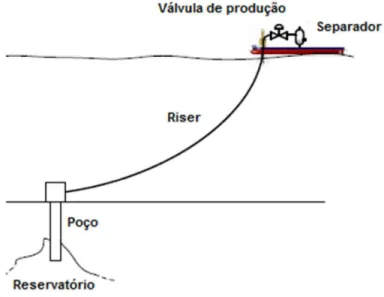

Na exploração de petróleo offshore, plataformas ou navios de produção petrolíferos estão conectados a diversos poços no fundo do oceano através de tubulações submarinas. Como, atualmente, as grandes descobertas de petróleo estão localizadas a grandes profundidades, tubulações cada vez mais longas são necessárias. Este sistema consiste em quilômetros de tubulação na horizontal (flowline) e, ao chegar próximo ao local de extração, uma tubulação vertical (riser), conforme a Figura 2.

Figura 2: Produção de petróleo

(Fonte: Diário do Pré-sal, 2013)

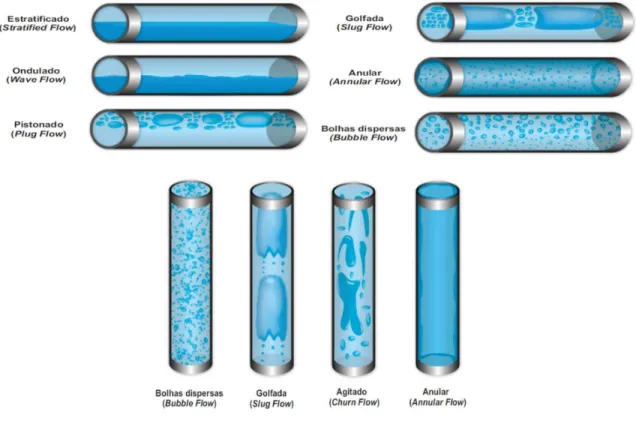

verticais pode ajudar na caracterização da golfada severa. Exemplos podem ser vistos na Figura 3.

Segundo Thome (apud Stasiak, 2012), com base na interpretação visual, os padrões de escoamento em dutos horizontais podem ser classificados em:

A. Escoamento estratificado (Stratified flow): Quando o líquido e gás percorrem os tubos em baixas velocidades, pode-se verificar a completa separação das fases, com o gás na metade superior do duto e o líquido na metade inferior, formando uma interface horizontal plana.

B. Escoamento em ondas (Wave flow): Com o aumento da velocidade do gás, a interface que antes era plana, passa a apresentar ondas que viajam na direção do fluxo.

C. Escoamento intermitente (Intermitent flow): Em velocidade mais alta de gás, estas ondas interfaciais tornam-se suficientemente grandes para alcançar o topo do duto. Neste, pode-se verificar:

• Escoamento pistonado (Plug flow): Caracterizado por porções (plugs) líquidas separadas por bolhas de gás alongadas. O diâmetro das bolhas de gás alongadas é menor que o diâmetro do duto de modo que a fase líquida é contínua ao longo do fundo do duto, abaixo das bolhas alongadas.

• Escoamento em golfadas (Slug flow): Para velocidades mais elevadas do gás, o diâmetro das bolhas alongadas torna-se similar ao diâmetro do duto. As golfadas de líquido que separam essas bolhas de gás alongadas podem também ser descritas como ondas de grande amplitude.

D. Escoamento anular (Annular flow): Para velocidades de gás muito elevadas, o líquido forma um filme anular contínuo ao redor do perímetro do duto e a interface entre o anel de líquido e o núcleo de gás pode apresentar ondas de pequena amplitude e gotículas dispersas no núcleo de gás.

E. Escoamento em bolhas dispersas (Bubble flow): As bolhas de gás são dispersas no líquido. Quando as forcas de cisalhamento são dominantes, as bolhas tendem a se dispersar uniformemente no duto. Em escoamentos horizontais, este regime ocorre somente para altas vazões de fluido.

A. Escoamento em bolhas dispersas (Bubble flow): Para menores velocidades do fluido, bolhas discretas de gás estão dispersas na fase contínua de líquido.

B. Escoamento em golfadas (Slug flow): Com o aumento da velocidade, a proximidade das bolhas de gás aumenta de tal forma que as bolhas colidem e coalescem formando bolhas maiores, as quais têm tamanho similar ao diâmetro do duto. Estas bolhas tem uma forma característica, similar a balas.

C. Escoamento agitado (Churn flow): Aumentando ainda mais a velocidade, a estrutura do escoamento torna-se instável com o fluido viajando para cima e para baixo de forma oscilatória, mesmo que o sentido do escoamento seja para cima. D. Escoamento anular (Annular flow): Uma vez que o atrito interfacial do gás em alta

velocidade sobre a película de líquido torna-se dominante em relação à gravidade, o líquido é expelido do centro do duto e escoa como uma fina película nas paredes do duto (formando um anel de líquido) enquanto o gás escoa como uma fase contínua no centro do duto. Este regime de escoamento é particularmente estável.

Figura 3: Padrões de escoamento

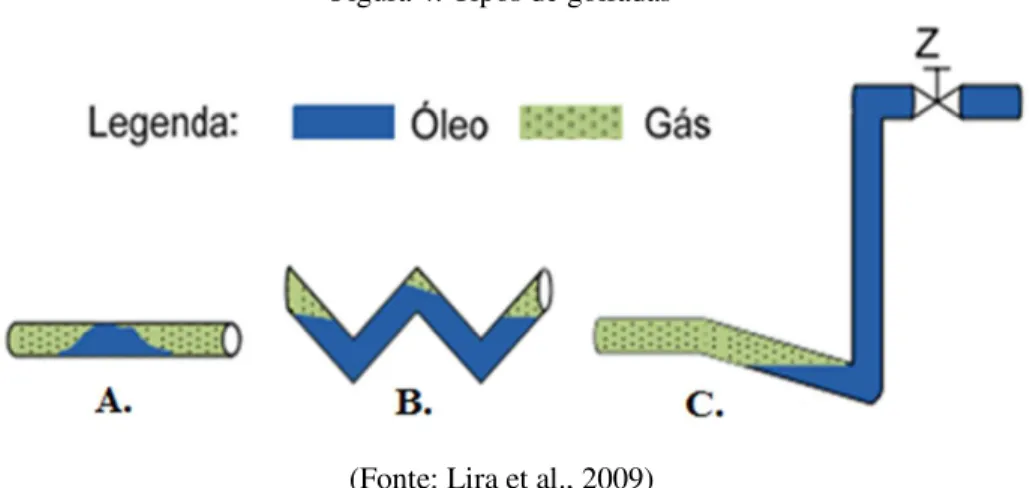

A golfada é um regime instável do fluxo multifásico, com oscilações de pressão e vazão abruptas no processo de produção de petróleo, podendo trazer problemas tais como vibração na tubulação e alto nível de líquido nos vasos separadores. Segundo Pacheco et al. (2007) a golfada pode ser classificada de acordo com o local de ocorrência (ver Figura 4):

Figura 4: Tipos de golfadas

(Fonte: Lira et al., 2009)

A. Hidrodinâmicas: ocorrem na tubulação horizontal quando ondas de líquido fecham a seção transversal.

B. Golfadas em terrenos: ocorrem na tubulação horizontal onde a tubulação cruza terrenos com altos e baixos topográficos.

C. Golfadas no riser: cuja explosão ocorre quando a tubulação vertical está preenchida de líquido e a pressão do gás na base se torna maior que o peso desta, lançando esse volume no vaso separador.

1.2. Objetivo

Dentre as técnicas avançadas de controle baseadas no modelo, pode-se citar o controle preditivo, que utiliza-se do modelo para calcular a sequência futura de ações de controle ótima. Essas ações são oriundas de um processo de otimização de uma função de custo que envolve a previsão do sinal de saída do processo e o esforço computacional necessário para atuar no mesmo. Acredita-se, também, que o controlador preditivo é uma solução viável de controle baseada em sua utilização na indústria, capacidade de respeitar restrições, dentre outros fatores.

Com novas descobertas de reservas de petróleo na camada do pré-sal no Brasil, tornou-se necessário o desenvolvimento de técnicas capazes de melhorar e tornar confiável o processo de extração, transporte e produção de petróleo, portanto, o objetivo deste trabalho é estudar a aplicação de uma técnica de MPC não linear ao controle de golfada severa, visando controlar a quantidade de massa líquida no riser enquanto atuando na válvula de produção e, indiretamente, suprimir as oscilações de vazão e pressão. Com a finalidade de obter benefícios ambientais e econômicos.

Devido a não linearidade do sistema em regime de golfada, utilizar um controlador MPC linear, ou seja, um MPC baseado no modelo linearizado no ponto de operação pode apresentar resultados insatisfatórios, o que impulsionou o projeto do controlador MPC não linear proposto.

A técnica de controle preditivo sugerida baseia-se no uso de aproximações lineares do modelo e na resolução repetida de um problema de otimização quadrática que proporciona soluções que melhoram a cada iteração. No caso em que a convergência desse algoritmo é satisfeita, os valores preditos das variáveis do processo são iguais àqueles que seriam obtidos pelo modelo não linear original, garantindo que as restrições nessas variáveis sejam satisfeitas ao longo do horizonte de predição.

1.3. Estrutura do trabalho

CAPÍTULO 2

GOLFADA SEVERA EM PROCESSO DE PRODUÇÃO DE PETRÓLEO

Neste Capítulo é apresentada a evolução dos modelos matemáticos do fenômeno da golfada e, em especifico, um modelo dinâmico de um sistema flowline-riser presente no trabalho de Di Meglio (2009), o qual pode reproduzir, com qualidade, o comportamento da golfada severa em um poço real. Também apresenta-se a simulação do modelo para verificar o comportamento das variáveis relevantes, o que permite avaliar características importantes.

2.1. Modelo Matemático

É possível encontrar diversos trabalhos na literatura dedicados a modelar o fenômeno da golfada, buscando maneiras de analisar seu fluxo oscilatório. A partir de 1960, modelos hidrodinâmicos foram propostos, como em Kordyban (1961), Dukler et al. (1975) e Fernandes et al. (1983) para descrever detalhes de características como velocidade, comprimento e frequências da golfada líquida viajando ao longo da tubulação. Estes modelos foram propostos para ajudar a prever o comportamento de certos sistemas através da formulação de condições necessárias para sua existência. Estas condições foram apresentadas em Ruder et al. (1989) e são baseadas no comportamento físico da golfada. Após 1980, modelos baseados na cinética transitória foram propostos e logo embutidos em simuladores comerciais de fluxo multifásico, como Tacite (Ferre et al., 1995) e Olga (Bendiksen et al., 1991). Estes modelos simulados são compostos por um conjunto de equações diferenciais parciais não lineares acopladas. O comportamento no estado de regime permanente é muito bom quando comparado com dados experimentais e até de plantas reais para certos tipos de sistemas. Os simuladores também conseguem prever com uma exatidão relativamente boa o comportamento transitório de certos sistemas de golfada, especialmente em risers com pontos baixos. Porém, estes modelos são muito difíceis de analisar matematicamente.

modelo que foi mais detalhado em Imsland (2002). Este modelo, que é capaz de reproduzir o fenômeno da golfada para poços com extração por bombeio submerso (gas-lift), é composto por três equações diferenciais ordinárias com estados agrupados. A lei de conservação de massas é utilizada e a relativa simplicidade deste modelo possibilita melhor análise, comparado com os modelos que utilizam equações diferenciais parciais. Sinègre (2006), por exemplo, provou a existência de órbita periódica para a golfada, baseado em suposições simplificadas. Mais importante, pode-se usar este modelo, tanto para projetar um controlador para o fenômeno da golfada (Havre et al., 2001; Imsland, 2002), quanto para estimar as pressões que não são medidas (Eikrem et al., 2004; Sinègre, 2006; Scibilia et al., 2008). Storkaas et al. (2002), propuseram um modelo de terceira ordem similar, capaz de reproduzir o comportamento da golfada com ponto baixo. Este trabalho ofereceu uma visão de como controlar tal fenômeno. Também, Siahaan et al. (2005) propuseram uma estratégia de controle baseada no modelo utilizando uma estrutura não linear para controle.

A desvantagem de utilizar tal modelo reside no fato de ser muito simples para refletir todas as características mais detalhadas do fenômeno da golfada. Daí a necessidade de sintonizar cuidadosamente alguns dos parâmetros para permitir que o modelo possa reproduzir dados reais. Storkaas (2005) descreve procedimentos de sintonia usados para encontrar alguns parâmetros do modelo. Para isso, é necessário conhecimento prévio do sistema em consideração. Apesar de simples, a vantagem da utilização deste modelo sintonizado se dá no fato que este pode permitir o projeto de controladores baseados no modelo.

Figura 5: Esquema da tubulação

(Fonte: Di Meglio et al., 2012)

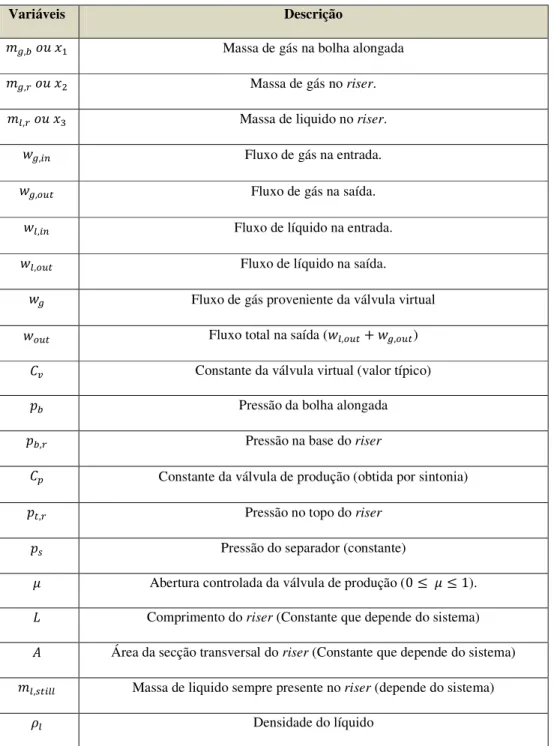

Neste modelo, as variáveis de estado são:

, , , + ,

A nomenclatura das variáveis e constantes pode ser observada na Tabela 1, que segue:

Tabela 1 Variáveis e constantes

Variáveis Descrição

, ,- Massa de gás na bolha alongada

, ,- Massa de gás no riser.

, ,- Massa de liquido no riser.

, Fluxo de gás na entrada.

, Fluxo de gás na saída.

, Fluxo de líquido na entrada.

, Fluxo de líquido na saída.

Fluxo de gás proveniente da válvula virtual

Fluxo total na saída ( , + , )

Constante da válvula virtual (valor típico)

Pressão da bolha alongada

, Pressão na base do riser

Constante da válvula de produção (obtida por sintonia)

, Pressão no topo do riser

Pressão do separador (constante)

Abertura controlada da válvula de produção (0 ≤ ≤ 1).

Comprimento do riser (Constante que depende do sistema)

Área da secção transversal do riser (Constante que depende do sistema)

Massa molecular do gás (Constante que depende do sistema)

! Ângulo de inclinação da tubulação (Constante que depende do sistema)

' Proporção de gás que entra no riser

" Constante do gás

# Temperatura

$ Volume da bolha alongada

% Ponto de operação

Pelo principio de conservação das massas, temos:

0 , = (1 & ') , &

0 , = ' , + & ,

0 , = , & ,

(2.1)

O fluxo de entrada é suposto constante e o fluxo de saída depende da queda de pressão na válvula de produção, resultando nas seguintes relações:

= max70, ( & , )8 (2.2)

= 9 ( , & ) (2.3)

O fluxo de gás e líquido através da válvula de produção é dado pela fração de suas massas:

, = ,

, + , ≈ (2.4)

, = ,

, + , ≈

,

, (2.5)

$, = & , + , (2.6. )

Considerando-se a queda de pressão do riser como sendo do domínio gravitacional, temos:

= $"# , (2.7)

, = "#

( & , + , ) , (2.8)

, = , +(A+*(!)7 , + , 8 (2.9)

Fazendo-se as devidas substituições, têm-se:

0 , = (1 &') (,)*

& Cmax

D E F

0, $"#

G ,

&H "#

I & , + J,AK)JJ

J L

, +(A+*(!)7 , + J,AK)JJ8 M

N O P

0 , = ' (,)*+ Cmax

D E F

0, $"# ,

&H "#

I & 3+ J,AK)JJ

J L

2+(A+*(!)7 , + J,AK)JJ8 M

N O P

& ,

, Q JH

"#

I & , + J,AK)JJ

J L

0 , = J,)*& Q JH

"#

I & , + J,AK)JJ

J L

, & AM

Em que as variáveis de estado são , , , + , .

2.2. Simulação

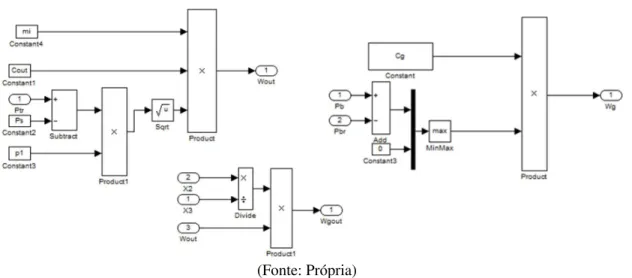

Baseado nas equações matemáticas descritas no modelo, alguns blocos foram implementados no Simulink. Obtendo-se:

Figura 6: Bloco externo com variáveis relevantes

Figura 7: Bloco completo do modelo

(Fonte: Própria)

No último, observam-se nove blocos divididos em três grandes grupos que representam:

Figura 8: Blocos internos de pressão

(Fonte: Própria)

PRESSÃO

Figura 9: Blocos internos de vazão

(Fonte: Própria)

Figura 10: Blocos internos das variáveis de estado

(Fonte: Própria)

Figura 11: Comportamento dinâmico das variáveis de estado

(Fonte: Própria)

Na Figura 11, pode-se observar que existe uma relação harmônica entre os estados que obedece ao princípio de conservação das massas.

Figura 12: Relação das pressões com a massa líquida no riser e abertura da válvula virtual

(Fonte: Própria)

1.1 1.11 1.12 1.13 1.14 1.15 1.16 1.17 1.18 1.19 1.2

x 105

5800 5900 6000

Massa de gás na bolha

X1

1.1 1.11 1.12 1.13 1.14 1.15 1.16 1.17 1.18 1.19 1.2

x 105

260 280 300 320

Massa de gás no riser

X2

1.1 1.11 1.12 1.13 1.14 1.15 1.16 1.17 1.18 1.19 1.2

x 105

3000 3500 4000 4500

Massa de líquido no riser

X3

1.6 1.605 1.61 1.615 1.62 1.625 1.63 1.635 1.64 1.645 1.65

x 105

7.5 8 8.5 9 9.5

x 105 Pressão na parte alta

Ptr

1.6 1.605 1.61 1.615 1.62 1.625 1.63 1.635 1.64 1.645 1.65

x 105

3000 3500 4000 4500

Massa de líquido no riser

X3

1.605 1.61 1.615 1.62 1.625 1.63 1.635 1.64 1.645 1.65

x 105

1.66 1.68 1.7 1.72 1.74

x 107 Pressão na base do riser

Pbr

1.605 1.61 1.615 1.62 1.625 1.63 1.635 1.64 1.645

-0.2 0 0.2 0.4 0.6 0.8

Gás que sai da bolha - válvula virtual (0 fechada)

Wg Válvula virtual fechada

Na Figura 12, pode-se observar que a massa líquida no riser aumenta quando a válvula virtual encontra-se fechada, aumentando a pressão na sua base por ação gravitacional, conforme determinado na formulação do modelo.

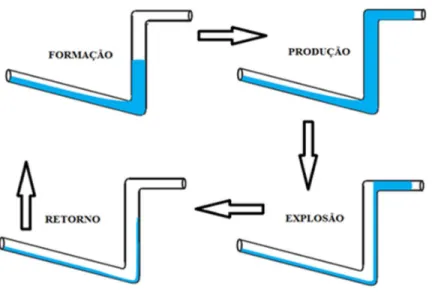

Figura 13: Fases da golfada

(Fonte: Stasiak, 2012)

Na Figura 13, podem-se observar as quatro fases da golfada (Storkaas, 2005), que são:

1. Formação - o momento em que a massa líquida no riser bloqueia a passagem de gás;

2. Produção - o momento em que a massa líquida no riser aumenta rapidamente devido a ação da gravidade, que bloqueia a passagem de gás na base;

3. Explosão - o momento em que a massa líquida no riser se mantém máxima e constante, permitindo à válvula virtual acumular gás e gerar pressão suficiente para expulsar a massa líquida da tubulação, causando alta vazão líquida na saída; 4. Retorno - a massa gasosa na bolha alongada é pequena suficiente, permitindo

Figura 14: Relação das massas no riser, vazão e abertura da válvula virtual

(Fonte: Própria)

Na Figura 14, podem-se observar as quatro fases da golfada na simulação.

2.3. Controle convencional

Uma configuração comum de um sistema de tubulação do tipo riser pode ser vista na Figura 15. Do reservatório é extraído o fluido multifásico que flui através do poço, por dentro da tubulação até alcançar às instalações fora do mar. A profundidade dos poços pode variar de centenas a milhares de metros. Frequentemente, a tubulação horizontal faz uma transição suave para a vertical. Na saída do poço, existe uma válvula, controlada de forma remota, permitindo o controle do fluxo. Normalmente, as linhas de tubulação são alimentadas por diversos poços, com quilômetros de comprimento, que levam o fluido para as instalações na plataforma, onde se faz o processo de separação das fases (separador). É comum a utilização de uma válvula de produção imediatamente antes do processo de separação, de fácil acesso e bastante utilizada para o controle do fluxo de entrada, conforme a Figura 15. O riser possui em média entre 100 e 1000 metros de altura e o fluido de hidrocarboneto pode apresentar duas ou três fases, dependendo das condições de pressão e temperatura.

1.68 1.69 1.7 1.71 1.72 1.73 1.74 1.75 1.76

x 105

3000 3500 4000 4500

Massa de líquido no riser

X3

1.68 1.69 1.7 1.71 1.72 1.73 1.74 1.75 1.76

x 105

5800 5900 6000

Massa de gás na bolha

X1

1.68 1.69 1.7 1.71 1.72 1.73 1.74 1.75 1.76

x 105

10 15

Vazão de líquido na saída

Wlout

1.68 1.69 1.7 1.71 1.72 1.73 1.74 1.75 1.76

x 105

0 0.2 0.4 0.6

Abertura da válvula virtual (0 fechada)

Figura 15: Configuração padrão de tubulação submarina na exploração de petróleo

(Fonte: Di Meglio et al., 2012)

Um estudo realizado por Storkaas (2005) sugere que a golfada severa ocorre porque a fase líquida do fluido age como uma válvula na base do riser, alternadamente bloqueando e deixando passar gás. Durante o bloqueio, a pressão se acumula até atingir o ponto crítico, quando se deixa passar o gás, empurrando quase toda massa liquida acumulada no riser para dentro dos separadores. Em seguida, o líquido acumula-se novamente e o ciclo se repete. Quanto maior for o volume da tubulação vertical (riser) mais negativo será o resultado alcançado pelo fenômeno da golfada, uma vez que uma quantidade maior de líquido será jogada para fora da tubulação e consequentemente para dentro do vaso separador.

Uma característica importante dos sistemas com golfadas (Schmidt et al., 1979) é que a estabilidade pode ser alcançada reduzindo a abertura da válvula de produção (atuador do sistema). Então, para evitar instabilidade, causada pelo fenômeno de golfada, a técnica mais rudimentar consiste em manualmente fechar a válvula de produção. Mesmo sendo capaz de estabilizar o fluxo de produção, este procedimento reduz significantemente a produção de petróleo, o que motivou o estudo do controle dinâmico da válvula. Na prática, a válvula de produção é utilizada como atuador e sensores de pressão podem ser utilizados para determinar uma ação de controle apropriada.

Figura 16: Comportamento das variáveis de estado para abertura da válvula de produção em 15%

(Fonte: Própria)

Figura 17: Comportamento das variáveis de estado para abertura da válvula de produção em 17%

(Fonte: Própria)

0 1 2 3 4 5 6 7

x 104

5500 6000 6500 7000

Massa de gás na bolha

X1

0 1 2 3 4 5 6 7

x 104

200 300 400 500 600

Massa de gás no riser

X2

0 1 2 3 4 5 6 7

x 104

4000 6000 8000 10000

Massa de líquido no riser

X3

0 1 2 3 4 5 6 7 8

x 104

5500 6000 6500 7000

Massa de gás na bolha

X1

0 1 2 3 4 5 6 7 8

x 104

200 300 400 500

Massa de gás no riser

X2

0 1 2 3 4 5 6 7 8

x 104

4000 5000 6000 7000 8000

Massa de líquido no riser

Figura 18: Comportamento das variáveis de estado para abertura da válvula de produção em 19%

(Fonte: Própria)

Figura 19: Comportamento das variáveis de estado para abertura da válvula de produção em 21%

(Fonte: Própria)

Baseado nos gráficos das figuras 16 a 19 pode-se deduzir que o ponto de bifurcação do sistema (abertura em que o comportamento do sistema passa de estável para instável, ou vice

0 1 2 3 4 5 6 7 8

x 104

5800 6000 6200 6400 6600

Massa de gás na bolha

X1

0 1 2 3 4 5 6 7 8

x 104

250 300 350 400 450

Massa de gás no riser

X2

0 1 2 3 4 5 6 7 8

x 104

4000 5000 6000 7000

Massa de líquido no riser

X3

0 5 10 15

x 104

5800 6000 6200 6400

Massa de gás na bolha

X1

0 5 10 15

x 104

250 300 350 400 450

Massa de gás no riser

X2

0 5 10 15

x 104

4000 5000 6000 7000

Massa de líquido no riser

versa) corresponde ao comportamento com a válvula de produção em 20% aberta, conforme o trabalho de Di Meglio et al. (2012). E o comportamento do modelo mostra que a estabilidade pode ser alcançada reduzindo a abertura da válvula de produção, conforme Schmidt et al. (1979).

Para demonstrar o comportamento do modelo, testes foram realizados para aberturas de 10% a 100% da válvula de produção. Os resultados podem ser observados na Figura 20, onde o ponto de bifurcação, no qual o sistema deixa de operar de forma estável para instável, está visivelmente identificado para a abertura da válvula de produção em 20%.

No decorrer dos anos, várias tentativas de controle foram realizadas, mas o grande desafio é estabilizar o sistema em um ponto de operação afastado do ponto de bifurcação, onde o sistema tem comportamento instável em malha aberta.

Figura 20: Ponto de bifurcação

(Fonte: Própria)

10 20 30 40 50 60 70 80 90 100

1000 2000 3000 4000 5000 6000 7000 8000 9000 10000 11000

Comportamento da Massa de líquida no riser x Abertura da válvula de produção

Valores máx. e min. de Região de equilíbrio estável

Região de equilíbrio instável

Ponto de Bifurcação

Abertura da válvula de produção (10-100%) Massa

Líquida no riser

2.4. Conclusões

CAPÍTULO 3

CONTROLE PREDITIVO NÃO LINEAR APLICADO AO PROCESSO

DE PRODUÇÃO DE PETRÓLEO EM REGIME DE GOLFADA

SEVERA

Neste capítulo, são apresentadas algumas técnicas para controle de oscilações aplicadas ao processo de produção de petróleo em regime de golfada severa. Também, é realizada uma síntese histórica do controle preditivo, assim como o projeto de um MPC linear e de um MPC não linear proposto a partir do modelo dinâmico discutido no capítulo anterior. Por fim, alguns testes são realizados, permitindo a análise e conclusão a partir dos resultados obtidos.

3.1. Técnicas de controle aplicadas ao processo de produção de petróleo em regime de golfada severa

3.2. Controle preditivo

O controle preditivo é uma técnica que apresenta grande aplicabilidade e aceitabilidade na indústria e conhecida como Model Predictive Control (MPC) que significa Controle Preditivo Baseado no Modelo, ou seja, a formulação do controlador é baseada no modelo dinâmico do processo a ser controlado.

A procedência de controle preditivo estão nos trabalhos de Kalman (1960). O controlador proposto por ele, Linear Quadratic Gaussian (LQG), tinha como objetivo encontrar um sinal de controle que minimizasse uma função objetiva quadrática, cuja formulação foi baseada em modelos em espaço de estados.

Em 1978, o controle preditivo foi utilizado em um ambiente industrial baseado no trabalho de Richalet et al. (1976), que utilizou um modelo do tipo Finite Impulse Response (FIR) e a minimização de uma função objetivo quadrática para a obtenção da lei de controle. Sua abordagem foi denominada de Model Predictive Heuristic Control (MPHC).

Em 1979, no trabalho de Cutler et al., uma técnica foi empregada e conhecida no meio acadêmico como DMC (Dynamic matrix control) e foi bem aceita no meio industrial. O controlador DMC é baseado no modelo de resposta ao degrau da planta e sua lei de controle é obtida pela minimização de uma função objetivo quadrática, mas as restrições do sistema não eram levadas em conta. Este problema foi solucionado pelo próprio Cutler alguns anos depois, em uma publicação na qual utilizou um algoritmo conhecido por QDMC.

Em 1987, Clarke et al. propuseram um controlador baseado em modelo paramétrico do tipo ARIMAX. A técnica, denominada de Generalized Predictive Control (GPC), introduziu uma das primeiras técnicas adaptativas para controle preditivo e pode ser aplicada a uma variedade de plantas.

Alguns anos depois, uma das primeiras técnicas robustas foi proposta, denominada de Robust Model Predictive Control (RMPC), baseada em modelos em espaço de estados.

ou de fase não mínima, ser robusto quanto a erros na modelagem. Atualmente, a indústria e mundo acadêmico se empenham para apresentar propostas que possam ser aplicadas em plantas reais e possivelmente substituir os PIDs regulatórios. Sua maior aplicação ainda é na forma multivariável e sujeita a restrições.

O controle preditivo utiliza um modelo interno explícito que é capaz de gerar previsões do comportamento futuro da planta (Maciejowski, 2002). Essa previsão é feita dentro de um intervalo de tempo que é chamado de Horizonte de Predição (R ). As saídas preditas pelo algoritmo irão depender dos valores conhecidos no momento inicial S e dos primeiros R passos de ação de controle (Horizonte de controle), onde usualmente R < R .

3.3. MPC Linear

No caso em que o sistema está no formato linear, temos a seguinte representação discretizada:

(S + 1) = (S) + T-(S)

U(S) = (S) (3.1)

Em que ∈ ℝ é o vetor de estados, - ∈ ℝX é o vetor de entradas, U ∈ ℝ é o vetor de saídas e S ∈ ℕ é o índice de tempo discreto.

De acordo com Maciejowski (2002), para se encontrar a equação de predição na ausência de perturbação e ruído e com medição completa do vetor de estados, tem-se:

Z(S + 1[S) = (S) + T-Z(S[S)

Z(S + 2[S) = Z(S + 1[S) + T-Z(S + 1[S) = (S) + T-Z(S[S) + T-Z(S + 1[S)

⋮

Z(S + R][S) = Z(S + R]& 1[S) + T-Z(S + R]& 1[S) =

^_ (S) + ^_` T-Z(S[S) +

⋯ T-Z(S + R]& 1[S) (3.2)

Sabendo-se que ∆-Z(S + )[S) = -Z(S + )[S) & -Z(S + ) & 1[S) e que no instante S,

-(S & 1) é conhecido, temos:

-Z(S[S) = ∆-Z(S[S) + -(S & 1)

-Z(S + R & 1[S) = ∆-Z(S + R & 1[S) + ⋯ + ∆-Z(S[S) + -(S & 1) (3.3)

Substituindo-se (3.3) em (3.2), tem-se:

Z(S + 1[S) = (S) + Tc∆-Z(S[S) + -(S & 1)d

Z(S + 2[S) = (S) + Tc∆-Z(S[S) + -(S & 1)d

+ Tc∆-Z(S + 1[S) + ∆-Z(S[S) + -(S & 1)d

= (S) + ( + e)T∆-Z(S[S) + T∆-Z(S + 1[S) + ( + e)T-(S & 1)

⋮

Z(S + R [S) = ^f (S) + ( ^f` + ⋯ + + e)T∆-Z(S[S) + ⋯

+ ( + e)T∆-Z(S + R & 1[S) + ( ^f+ ⋯ + + e)T-(S & 1)

Z(S + R + 1[S)

= ^fg (S) + ( ^f+ ⋯ + + e)T∆-Z(S[S) + ⋯

+ ( + e)T∆-Z(S + R & 1[S) + ( ^f+ ⋯ + + e)T-(S & 1)

⋮

Z7S + R hS8 = ^i (S) + ( ^i` + ⋯ + + e)T∆-Z(S[S) + ⋯

+ ( ^ `^f+ ⋯ + + e)T∆-Z(S + R & 1[S)

+ ( ^i` + ⋯ + + e)T-(S

& 1) (3.4)

Na forma matricial:

j k k k k

l Z(S + 1[S)⋮

Z(S + R [S) Z(S + R + 1[S)

⋮

Z7S + R hS8 mn

n n n o = j k k k k l ⋮ ^f

^fg

⋮

^i mn

n n n o (S) + j k k k k k

l T⋮

p^f` T

qr

p^f T

qr

⋮

p^ig T

qr m n n n n n o

-(S & 1) +

j k k k k k k

l TT + T ss 00

⋮ t ⋮

p^f` T

qr s T

p^f T

qr s T + T

⋮

p^ig T

qr

⋮ s

⋮

p^ig T

qr m n n n n n n o

u ∆-Z(S[S)⋮

∆-Z(S + R & 1[S)v (3.5)

Em que R é o horizonte de predição, R é o horizonte de controle, Z é o vetor de estados estimados e ∆-Z é a variação da entrada de controle estimada.

A predição da saída é dada matricialmente por:

wUx(S + 1[S)⋮

Ux(S + R [S)y = z

0 ⋯ 0

0 s 0

⋮ ⋮ t ⋮

0 0 0

{ w Z(S + 1[S)⋮

Z(S + R [S)y (3.6)

Ficando com:

|(S) = Ψ (S) + Υ-(S & 1) + Θ∆€(S) (3.7)

Em que ∆€(S) = c∆-Z(S[S) s ∆-Z(S + R-& 1[S)d• e:

Ψ = z

0 ⋯ 0

0 s 0

⋮ ⋮ t ⋮

0 0 0 { j k k k l ⋮ ^f ⋮

^imn

n n o

(3.8)

Υ = z

0 ⋯ 0

0 s 0

⋮ ⋮ t ⋮

0 0 0 { j k k k k k k k k

l T + TT

⋮ ‚ T ^ ` q r ⋮ ‚ T ^ `

q r m

n n n n n n n n o (3.9)

Θ = z

0 ⋯ 0

0 s 0

⋮ ⋮ t ⋮

0 0 0 {

j k k k

l TT + T ss 00

⋮ t ⋮

‚^i T

q r ⋯ ‚ T

^i`^f

q r m

n n n o

(3.10)

Figura 21: Estrutura do controlador com medidas de estado completas, sem levar em conta restrições

(Fonte: Maciejowski, 2002)

O erro de rastreamento da resposta livre é dado por:

ƒ („) = …(„) & Ψ (S) & Υ-(S & 1) (3.11)

Em que …(„) = †‡x(S[S) s ‡x7S + R hS8ˆ•.

No caso com restrições, estas são consideradas na forma de inequações lineares do tipo:

‰ Š∆€(S)1 ‹ ≤ 0 (3.12)

Œ Š€(S)1 ‹ ≤ 0 (3.13)

• Š|(S)1 ‹ ≤ 0 (3.14)

R ŠŽ(S)1 ‹ ≤ 0 (3.15)

Em que:

€(S) = c-Z(S[S)•, s , -Z(S + R & 1[S)•d• (3.16)

Supondo-se Œ = cŒ , Œ , s , Œ^f, •d, com Œ de dimensão • , f de • 1 (• sendo o número de restrições vezes o horizonte de predição e o número de saídas), pode-se representar a inequação (3.13) da seguinte maneira:

Œ∆€ ≤ & Œ -(S + 1) & • (3.17)

Utilizando a equação (3.7), pode-se representar a inequação (3.14) da seguinte forma:

• Š|(S)1 ‹ = • ŠΨ (S) + Υ-(S & 1) + Θ∆€(S)1 ‹ ≤ 0 (3.18)

Sendo• = cΓ, (d, em que ( é a última coluna de • , pode-se obter:

ΓΘΔ€(S) ≤ &ΓcΨ (S) + Υ-(S & 1)d & ( (3.19)

A inequação (3.12) pode, também, ser representada por:

“∆€(S) ≤ (3.20)

A inequação (3.15) pode, também, ser representada por:

R Š” (S) + •-(S & 1) + –∆€(S)1 ‹ ≤ 0 (3.21)

Sendo R = cP, d, utilizando a equação (3.7), tem-se:

%–Δ€(S) ≤ &%7” (S) + •-(S & 1)8 & (3.22)

Agora, podem-se representar as inequações em (3.17), (3.19), (3.20) e (3.22) em:

z Œ ΓΘ

“ %–

{ Δ€(S) ≤ z

& Œ -(S + 1) & • &ΓcΨ (S) + Υ-(S & 1)d & (

&%7” (S) + •-(S & 1)8 &

{ (3.23)

Em que:

Œ = cŒ , Œ , s , Œ^f, •d, sendo f a última coluna de F.

R = cP, d, p é a última coluna de P.

“ = c1, d, w é a última coluna de W.

Os algoritmos de controle preditivo utilizam funções de custo com o objetivo de penalizar desvios da saída a partir da referência. Baseado neste erro pode-se obter:

$(S) = p^q^i š∥ Ux(S + )[S) & ‡x(S + )[S) ∥™( )+ p ∥ ΔuZ(S + )[S) ∥œ( )

^f`

qr (3.24)

Em que:

∥ ∥™= •• e ∥ - ∥œ= -•"-, também conhecidas como formas quadráticas.

Esta função pode ser representada matricialmente por:

$(S) = [[|(S) & ž(S)[[™+ [[Δ€(S)[[œ (3.25)

Em que:

|(S) = wUx(S + R⋮ Ÿ[S)

Ux(S + R [S)y (3.26)

ž(S) = w‡x(S + R⋮ Ÿ[S)

‡x(S + R [S)y (3.27)

Δ€(S) = u ΔuZ(S[S)⋮

ΔuZ(S + R & 1[S)v (3.28)

RŸ: Horizonte mínimo de predição

As matrizes de ponderação do erro e ΔuZ, respectivamente, são dadas por:

Q = z

•(RŸ) 0 s 0

0 •(RŸ+ 1) s 0

⋮

0 0⋮ ts •(R⋮Ÿ)

{ (3.29)

R = z

"(0) 0 s 0

0 "(1) s 0

⋮

0 0⋮ ts "(R & 1)⋮

Substituindo as equações (3.7) e (3.11) em (3.25), fica-se com:

$(S) = ƒ‡(S)••ƒ‡(S) & 2Δ€(S)•Θ••ƒ‡(S) + Δ€(S)•cΘ••Θ + "dΔ€(S) (3.31)

Equivalente a:

$(S) = ,*AK£*K+ & Δ€(S)•• + Δ€(S)•RΔ€(S) (3.32)

Em que:

• = 2Θ¤Qƒ

‡(„) (3.33)

R = Θ••Θ + " (3.34)

,*AK£*K+ =ƒ‡(S)••ƒ‡(S)

Para encontrar a sequência de incrementos de controle U ótimo no caso sem restrições, deve-se encontrar a gradiente de $(S) e iguala-la a zero em (3.32), ficando com:

Δ€(S) =12 R` • (3.35)

Para encontrar a sequência de incrementos de controle U ótimo no caso com restrições, deve-se minimizar Δ€(S)•RΔ€(S) & ••Δ€(S), sujeito as inequações em (3.23).

Resultado que pode ser obtido pela seguinte função do Matlab:

Δ€(S) = •-£¥ ‡,((2 ∗ R, &•, §, ¨)) (3.36)

Em que Ω e ¨ podem ser obtidos a partir da inequação (3.23):

Ω = z Œ ΓΘ

“ %– {

¨ = z

& Œ -(S + 1) & • &ΓcΨ (S) + Υ-(S & 1)d & (

3.4. MPC não Linear (proposto inicialmente em Dantas Júnior et al., 2013 e Gadelha et al., 2013)

Considera-se um Sistema não linear discretizado representado na seguinte forma:

(S + 1) = •7 (S), -(S)8 (S) + (7 (S), -(S)8-(S)

U(S) = (S) (3.37)

Em que ∈ ℝ é o vetor de estados, - ∈ ℝX é o vetor de entradas, U ∈ ℝ é o vetor de saídas e S ∈ ℕ é o índice de tempo discreto.

Considerando-se a equação de predição de estados ) passos à frente, tem-se:

Z(S + 1 + )) = •7Z(S + )), -Z(S + ))8Z(S + )) + (7Z(S + )), -Z(S + ))8-Z(S + )) (3.38)

É possível perceber que se Z(S + )) e -Z(S + )) fossem constantes ao longo do horizonte de predição ) = 0,1,… R − 1, seria possível encontrar a equação de estados linear por partes do sistema não linear, representada por:

Z(S + 1 + )) = (Z, -Z)Z(S + )) + T (Z, -Z)-Z(S + )) (3.39)

Em que:

())(Z, -Z) = •7Z(S + )), -Z(S + ))8 (3.40)

T())(Z, -Z) = (7Z(S + )), -Z(S + ))8 (3.41)

No entanto, Z(S + )) e -Z(S + )) não são conhecidos ao longo do horizonte de predição, uma vez que Z(S + )) depende das entradas futuras -Z(S + )).

Mas é possível descrever um algoritmo que permite a convergência para os valores corretos. Diferentemente do caso linear, em que as matrizes A, B e C são constantes, pode-se encontrar:

Em que:

Ψª= z

0 ⋯ 0

0 … 0

⋮ ⋮ ⋱ ⋮ 0 0 0

{ j k k k

l (1)⋮

(1) (2) … (R-) ⋮

(1) … (R-) … (R )mn

n n o

(3.43)

Υª = z

0 ⋯ 0

0 … 0

⋮ ⋮ ⋱ ⋮ 0 0 0

{ j k k k k

l T(2) + (2)T(1)T(1)

⋮

T(R ) + (R )(J)*+(R − 1)) ⋮

T(R ) + (R )(J)*+(R − 1))mn

n n n o

(3.44)

Θª = z

0 ⋯ 0

0 … 0

⋮ ⋮ ⋱ ⋮ 0 0 0

{ z

T(1) … 0

T(2) + (2)T(1) … 0

⋮ ⋱ ⋮

T(R ) + (R )(J)*+(R − 1)) ⋯ T(1)

{ (3.45)

A sequência ótima de controle é obtida partir do seguinte algoritmo:

1. Fixar valores de entradas futuros -Z(S + «), « = 1,2,… R − 1. Usá-los para calcular Z(S + )), ) = 1,2, … R com a equação (3.37);

2. Substituir -Z(S + )) e Z(S + )) nas equações (3.40 e 3.41) para obter uma representação linear por partes do sistema não linear para cada ): ()) + T()) ) = 1,2, … R ;

3. Similarmente ao MPC linear, usar equação (3.35) para encontrar o valor ótimo de U no caso sem restrições ou a programação quadrática (3.36) no caso com restrições;

4. Repetir os passos 1 e 3 até que a norma da diferença entre os vetores -Z(S + «) e

-Z(S + «) esteja dentro de uma tolerância predeterminada;

5. Uma vez que a norma da diferença entre os vetores atinja a tolerância desejada, a ação de controle é determinada pelo primeiro elemento do -Z(S);

6. Repetir os passos de 1 a 5 para cada período de amostragem S do algoritmo.

aproximações do modelo, que, por melhor que sejam, não podem garantir a satisfação das restrições nos estados.

Essa estratégia proposta proporciona soluções que melhoram a cada iteração do algoritmo, e comparada a outros métodos que utilizam o modelo não linear, apresenta menor esforço computacional, de acordo com Gadelha et al. (2013).

No caso da convergência não ser garantida, pode-se impor um número máximo de iterações em passo 5 do algoritmo e, ao atingir esse número limite de iterações, duas situações são possíveis: ou as iterações vinham convergindo lentamente (adotando-se a solução da última iteração) ou vinham divergindo (adotando-se a solução da primeira iteração).

3.5. Comparação entre os métodos MPC Linear e o MPC não Linear proposto

Enquanto que no método MPC linear, o ponto de partida consiste na linearização do modelo no ponto de operação, no MPC não linear, busca-se agrupar os termos do sistema visando obter uma representacao discreta, na qual as matrizes A e B variam a cada periodo de amostragem, transformando o sistema originalmente não linear em outro linear por partes, conforme o diagrama da Figura 22.

Figura 22: Comparação inicial entre os métodos MPC linear e não linear

Segue, assim, o ponto de partida para cada método e uma comparação mais detalhada:

A. Linearização do modelo: Dado o modelo representado por:

¬Ž| = (( , , , )0 = • ( , , , ) (3.46)

Neste caso, baseando-se em (2.10), tem-se:

• ( , , , ) =

(1 & ') , & max H0, $"# & ( "#

- & + , ® +

(A+*(!)

7 + , 8)M

• ( , , , ) =

' (,)*+ Cmax

D E E F

0, $"# 1&

D E

F "#

I & 3+ J,AK)JJ

J L

2+(A+*(!)7 3+ J,AK)JJ8

N O P

N O O P

& 2

3 ¯ J(

"#

( & 3+ J,AK)JJ

J )

2& A)

• ( , , , ) = J,)*& Q JH

"#

I & 3+ J,AK)JJ

J L

2& AM

Neste caso, por simplicidade, define-se a saída do sistema como sendo:

U = (3.47)

Então:

(( , , , ) =

¬∆Ž0 = ∆Ž + T∆€∆| = ∆Ž + °∆€ (3.48)

Em que ∆Ž é o vetor de estados, ∆€ é o vetor de entrada, ∆| é o vetor de saída e as matrizes (matriz de estado), T (matriz de entrada), (matriz de saída), ° (matriz de transmissão direta) são encontradas por:

= j k k k k k

l±• ( , , , )± ±• ( , , , )± ±• ( , , , )±

±• ( , , , ) ± ±• ( , , , ) ± ±• ( , , , ) ± ±• ( , , , ) ± ±• ( , , , ) ± ±• ( , , , )

± mn

n n n n o (3.49) T = j k k k k k

l±• ( , , , )

±

±• ( , , , ) ±

±• ( , , , )

± mn

n n n n o (3.50)

= ²±(( , , , )± ±(( , , , )± ±(( , , , )± ³ (3.51)

° = ²±(( , , , )± ³ (3.52)

No ponto de operação, a função max () utilizada no sistema é ignorada no momento do cálculo das derivadas parciais, uma vez que os valores resultantes são sempre positivos. Apesar das variáveis mudarem após a linearização, são mantidas para conservar o padrão adotado anteriormente. Assim, após realizar os cálculos, fica-se com:

= u££ ,, ££ ,, ££ ,,

£ , £ , £ ,

v (3.53)

£ , = & $"#

£ , = Ž + "#

, &

£ , =(A+*(!)& "#Ž

7 Ž + , & 8

£ , = $"#

£ , =

I + Ž + "#Ž

, & L

2Ž +

"#

Ž + , &

+2Ž ( Ž + "#Ž

, & )

£ , =(A+*(!)&

Ž I + Ž + "#Ž

, & L

2Ž

& "#Ž

7 Ž + , & 8

& "#Ž

2Ž 7 Ž + , & 8

£ , = 0

£ , =2Ž ( Ž + "#

, & )

£ , = &

I + Ž + "#Ž

, & L

2Ž &

"#Ž

2Ž 7 Ž + , & 8

T = w G ,

G ,

G ,

y (3.54)

Sendo:

G , = 0

G , =

Ž ( + Ž + "#Ž

, & )

G , =

( + Ž + "#Ž

, & )

2Ž

= c´ , ´ , ´ , d (3.55)

Sendo:

´ , = 0

´ , = 0

´ , = 1

° = 0 (3.56)

Baseado no trabalho de Di Meglio et al. (2010b), o ponto de operação a ser utilizado na linearização é obtido quando a pressão na base do riser atinge o chamado “pseudo-equilíbrio”. Este ocorre no momento imediatamente antes da válvula virtual se abrir, conhecido como pressão máxima do ciclo de golfada na base do riser, conforme indicado na Figura 23. Vale ressaltar que no trabalho de Di Meglio et al. (2012), para que o simulador possa reproduzir as características do Poço Oseberg (Noruega), adota-se = 0,35.

Figura 23: Pseudo-equilíbrio de , em um ciclo aleatório

(Fonte: Própria)

1.6 1.605 1.61 1.615 1.62 1.625 1.63 1.635 1.64 1.645 1.65

x 105

7.5 8 8.5 9 9.5

x 105 Pressão na parte alta

Ptr

1.6 1.605 1.61 1.615 1.62 1.625 1.63 1.635 1.64 1.645 1.65

x 105

3000 3500 4000 4500

Massa de líquido no riser

X3

1.605 1.61 1.615 1.62 1.625 1.63 1.635 1.64 1.645 1.65

x 105

1.66 1.68 1.7 1.72 1.74

x 107 Pressão na base do riser

Pbr

1.605 1.61 1.615 1.62 1.625 1.63 1.635 1.64 1.645

5 -0.2 0 0.2 0.4 0.6 0.8

Gás que sai da bolha - válvula virtual (0 fechada)

Wg

K = 1,631. 10µs

, = 1,735. 10¶Pa

Graficamente, é possível verificar que o Pseudo-equilíbrio de , ocorre aproximadamente no instante K = 1,631. 10µs com o valor , = 1,735. 10¶ Pa. Assim, é possível verificar na Figura 24, o ponto de operação desejado para a linearização.

Figura 24: Relação das massas no riser vazão e abertura da válvula virtual

(Fonte: Própria)

A expansão em Série de Taylor em torno do ponto de operação é útil para se obter uma aproximação linear de uma função não linear.

Uma vez encontrado o ponto de operação:

% = (Ž ; Ž ; Ž ; ) = (6071; 268,5; 4891; 0,35)

A partir deste, é possível obter a linearização do modelo, baseado nas matrizes (3.53), (3.54), (3.55) e (3.56) obtendo-se o seguinte resultado:

= u&0,28580,2858 &0,31230,3038 &0,04120,0411

0 &0,1132 &0,0007v

T = u&1,81900

&33,1341v

= c0 0 1d ° = 0

1.6308 1.6309 1.6309 1.631 1.6311 1.6311 1.6312 1.6312

x 105 6065

6070 6075

Massa de gás na bolha

X1

1.6308 1.6308 1.6309 1.6309 1.631 1.6311 1.6311 1.6312 1.6312

x 105 268

269 270

Massa de gás no riser

X2

1.6308 1.6308 1.6309 1.6309 1.631 1.6311 1.6311 1.6312

x 105 4880

4885 4890 4895

Massa de líquido no riser

O modelo contínuo linearizado possui os seguintes autovalores:

&0,6018, 0,0015 + 0,0024 ) e 0,0015 & 0,0024 )

Matriz de controlabilidade:

¸ = u

0 &1,9176 1,1438

&1,8190 1,9302 &1,1604

&33,1341 0,2307 &0,2187v

Posto ( ¸)=3

Assim, pode-se concluir que o sistema é instável, controlável e oscilatório em malha aberta.

B. Obtenção de uma representação linear por partes do sistema:

Para o MPC não linear, o sistema deve ser representado no seguinte formato:

(S + 1) = •7 (S), -(S)8 (S) + (7 (S), -(S)8-(S)

U(S) = (S) (3.57)

Por (2.10), a dinâmica do sistema é dada pelas seguintes equações:

0 = (1 &') (,)*

& CmaxH0, $"# G 1& (

"#

I & 3+ J,AK)JJ

J L

2+(A+*(!)7 3+ J,AK)JJ8)M

0 = ' (,)*+ Cmax

D E E F

0, $"# 1&

D E

F "#

I & 3+ J,AK)JJ

J L

2+(A+*(!)7 3+ J,AK)JJ8

N O P

N O O P

& 2

3 ¯ J(

"#

( & 3+ J,AK)JJ

J )

0 = J,)*& Q JH "#

I & 3+ J,AK)JJ

J L

2& AM

Por simplicidade, conforme (3.47), define-se a saída do sistema como sendo:

U =

Busca-se escolher um agrupamento para descrever as equações originais de modo que seja encontrada uma representação linear por partes do sistema, ficando com:

¬ (S + 1) = (S) (S) + T(S)-(S)U(S) = (S) (3.58)

Em que (S) = •7 (S), -(S)8 e T(S) = (7 (S), -(S)8.

Após alguns testes utilizando as equações do sistema descrito em (2.10), visando uma representação diagonal para facilitar cálculos, pode-se definir:

= w 0, 0, 00

0 0 ,

y (3.59)

Em que:

, =(1 & ') , & ℎ

Sendo:

ℎ = max

D E E F

0, $"# &

D E

F "#

- & + , ® +

(A+*(!)

7 + , 8

N O P

N O O P

, =' ,

T = w

T ,

T ,

T ,

y (3.60)

Em que:

T , = 0

T , =

« & Q H "#

- & + , ® & M

Sendo:

j = max

D E E F

0, &

D E

F "#

- & + , ® +

(A+*(!)

7 + , 8

N O P

N O O P

T , = & Q JH

"#

I & 3+ J,AK)JJ

J L

2& AM

= c0 0 1d (3.61)

Aproximando-se as derivadas por diferenças finitas e usando um período de amostragem igual a #, obtém-se o seguinte modelo de tempo discreto, conforme (3.58):

¬ (S + 1) = (S) (S) + T(S)-(S)U(S) = (S)

Em que:

(S) = w1 + #0 , 1 + #0 , 00

0 0 1 + # ,

y

Com:

, =(1 &') (,)*& Cℎ 1

ℎ = max

D E F0, "#

$ &

"#

- & + , ® +

(A+*(!)

7 + , 8

N O P

, =' (,)*

2

, = J,)*

3

T(S) = w# T# T ,,

# T ,

y

Em que:

T , = 0

T , =

C« & 23 Q JH "#

I & 3+ J,AK)JJ

J L

2& AM

Sendo:

j = max(0, & "#

- & + , ® +

(A+*(!)

( + , ))

T , = & ¯ J(

"#

( & 3+ J,AK)JJ

J )

2& A)

C. Comparação mais detalhada entre os métodos:

Uma vez que os modelos para cada método foram encontrados, o algoritmo de cada método descrito anteriormente é utilizado. Partindo-se da leitura do estado atual para ambos os casos, com o objetivo de encontrar o valor ideal de - para aplicar no sistema. Conforme o diagrama da Figura 25.

Figura 25: Comparação mais detalhada entre os métodos MPC linear e MPC não linear

(Fonte: Própria)

3.6. Resultados obtidos pelos métodos MPC Linear e não Linear

Figura 26: Comportamento das variáveis de estado do sistema com e sem ação do controlador MPC linear

(Fonte: Própria)

Figura 27: Comportamento das variáveis de estado do sistema com e sem ação do controlador MPC não linear

(Fonte: Própria)

0 100 200 300 400 500 600 700 800

5700 5800 5900 6000 6100

Massa de gás na bolha

X1

0 100 200 300 400 500 600 700 800

240 260 280 300 320

Massa de gás no riser

X2

0 100 200 300 400 500 600 700 800

2000 3000 4000 5000

Massa de líquido no riser

X3

0 100 200 300 400 500 600 700 800

5700 5800 5900 6000 6100

Massa de gás na bolha

X1

0 100 200 300 400 500 600 700 800

250 300 350

Massa de gás no riser

X2

0 100 200 300 400 500 600 700 800

2000 3000 4000 5000

Massa de líquido no riser

Figura 28: Relação entre (massa líquida no riser) e a abertura da válvula de produção sob ação do

MPC linear

(Fonte: Própria)

Figura 29: Relação entre (massa líquida no riser) e abertura da válvula de produção sob ação do

MPC não linear

(Fonte: Própria)

0 100 200 300 400 500 600 700 800

2500 3000 3500 4000 4500

5000 Massa de líquido no riser

X3

0 100 200 300 400 500 600 700 800

0.35 0.4 0.45 0.5

Abertura da válvula de produção

Mi

0 100 200 300 400 500 600 700 800

2500 3000 3500 4000 4500 5000

Massa de líquido no riser

X3

0 100 200 300 400 500 600 700 800

0 0.1 0.2 0.3 0.4 0.5

Abertura da válvula de produção

Figura 30: Relação entre (massa líquida no riser), pressões e abertura da válvula virtual sob ação

do MPC linear

(Fonte: Própria)

Figura 31: Relação entre (massa líquida no riser), pressões e abertura da válvula virtual sob ação

do MPC não linear

(Fonte: Própria)

0 100 200 300 400 500 600 700 800

7 8 9

10x 10

5 Pressão na parte alta

Ptr

0 100 200 300 400 500 600 700 800

2000 3000 4000 5000

Massa de líquido no riser

X3

0 100 200 300 400 500 600 700 800

1.65 1.7

1.75x 10

7 Pressão na base do riser

Pbr

0 100 200 300 400 500 600 700 800

0 0.5 1

Gás que sai da bolha - válvula virtual (0 fechada)

Wg

0 100 200 300 400 500 600 700 800

7 8 9

10x 10

5 Pressão na parte alta

Ptr

0 100 200 300 400 500 600 700 800

2000 3000 4000 5000

Massa de líquido no riser

X3

0 100 200 300 400 500 600 700 800

1.6 1.65 1.7

1.75x 10

7 Pressão na base do riser

Pbr

0 100 200 300 400 500 600 700 800

0 0.5 1

Gás que sai da bolha - válvula virtual (0 fechada)