CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

OBTENÇÃO E CARACTERIZAÇÃO DE UM COMPÓSITO DE

POLIURETANO DE MAMONA E PÓ DE VIDRO PARA APLICAÇÕES

EM ISOLANTES TÉRMICOS

ÁLVARO CÉSAR PONTES GALVÃO

CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

DISSERTAÇÃO DE MESTRADO

OBTENÇÃO E CARACTERIZAÇÃO DE UM COMPÓSITO DE POLIURETANO DE

MAMONA E PÓ DE VIDRO PARA APLICAÇÕES EM ISOLANTES TÉRMICOS

ÁLVARO CÉSAR PONTES GALVÃO

Defesa de mestrado apresentada ao Programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal do Rio Grande do Norte, como parte dos requisitos para obtenção do título de Mestre em Engenharia Mecânica.

Orientador: Prof. Dr. José Ubiragi de Lima Mendes

Natal - RN

ÁLVARO CÉSAR PONTES GALVÃO

Defesa de mestrado apresentada ao Programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal do Rio Grande do Norte, como parte dos requisitos para obtenção do título de Mestre em Engenharia Mecânica.

Aprovada em de 2014.

Orientador: Prof. Dr. José Ubiragi de Lima Mendes

Banca Examinadora

Prof. Dr. José Ubiragi de Lima Mendes – PPGEM - UFRN Presidente da Comissão - Orientador

Prof. Dr. Luiz Guilherme Meira de Souza – PPGEM - UFRN Examinador Interno

Enquanto o ser humano alimentar um

sonho, ele nunca perderá o significado

Agradeço a Deus por esta batalha conquistada. Onde nos momentos mais difíceis senti tua presença ao meu lado.

A CAPES- Coordenação de Aperfeiçoamento de Pessoal de Nível Superior pelo financiamento desta pesquisa.

Aos meus pais Ajacio e Maria, minha namorada Aline e a todos meus familiares que motivaram a concretizar este sonho.

Aos meus amigos dos laboratórios: Mecânica dos Fluidos, Materiais, Tribologia e Dinâmica, Máquinas Hidráulicas e Energia Solar, que colocaram à disposição os equipamentos fundamentais para a concretização deste trabalho.

O isolamento térmico é empregado na proteção de superfícies aquecidas ou resfriadas através de materiais de baixa condutividade térmica. As espumas rígidas de poliuretano de mamona (PURM) são utilizadas para o isolamento térmico e dependem do tipo e da concentração do agente de expansão. O vidro é um material isolante térmico reutilizável, retornável e reciclável, cujo tempo de dissipação do calor determina o grau de relaxação da sua estrutura e a viscosidade determina as condições de fusão, temperaturas de trabalho, recozimento, etc. A produção de compósitos de PURM com rejeito de pó de vidro (PV) representa ações econômicas e renováveis de fabricação de materiais isolantes térmicos. Baseado nestes aspectos, o trabalho objetivou a produção e caracterização de compósitos de PURM com PV 5, 10, 20, 30, 40 e 50 % em massa. A PURM foi obtida comercialmente, enquanto que o PV foi reaproveitado do rejeito do processo de lapidação de uma indústria vidreira, cujo processo de refino foi utilizado para se obter partículas micrométricas. Os compósitos de PURM + PV foram estudados levando-se em consideração o padrão de referência PURM pura e a influência do percentual de PV desta matriz. Os resultados das caracterizações químicas, físicas e morfológicas foram apresentadas e discutidas levando-se em consideração a diferença na morfologia estrutural dos compósitos do PURM e da PURM pura e os valores obtidos nos ensaios de massa específica, dureza, resistência à compressão, condutividade térmica, calor específico e difusividade térmica. Em geral, a estrutura da PURM pura apresentou poros regulares alongados e grandes, enquanto que os compósitos de PURM + PV apresentaram poros irregulares, pequenos e arredondados com presença de células disformes, o que pôde ter contribuído na redução de sua resistência mecânica, principalmente para a PURM-PV50. A dureza e a massa específica revelaram ter uma relação proporcional com o teor de PV na matriz de PURM. O calor específico, condutividade e difusividade térmica apresentaram relações proporcionais entre si. Assim, foi percebido que o aumento do teor de PV na matriz de PURM proporcionou um aumento da difusividade térmica e da condutividade térmica e a diminuição do calor específico. Contudo, os valores apresentados pelos compósitos de PURM foram similares aos valores da PURM pura, principalmente os compósitos PURM-PV5 e PURM-PV10. Portanto, estes compósitos podem ser aplicados como isolantes térmicos, além disto, o seu uso poderia reduzir os custos de fabricação e preservar o meio ambiente.

Thermal insulation is used to protect the heated or cooled surfaces by the low thermal conductivity materials. The rigid ricin polyurethane foams (PURM) are used for thermal insulation and depend on the type and concentration of blowing agent. Obtaining PURM occurs by the use of polyol, silicone, catalyst and blowing agent are pre -mixed, reacting with the isocyanate. The glass is reusable, returnable and recyclable heat insulating material, whose time of heat dissipation determines the degree of relaxation of its structure; and viscosity determines the conditions for fusion, operating temperatures, annealing, etc. The production of PURM composites with waste glass powder (PV) represents economical and renewable actions of manufacturing of thermal insulating materials. Based on these aspects, the study aimed to produce and characterize the PURM composites with PV, whose the mass percentages were 5, 10, 20, 30, 40 and 50 wt%. PURM was obtained commercially, while the PV was recycled from the tailings of the stoning process of a glassmaking; when the refining process was applied to obtain micrometer particles. The PURM + PV composites were studied taking into account the standard sample of pure PURM and the influence of the percentage of PV in this PURM matrix. The results of the chemical, physical and morphological characterization were discussed taking into account the difference in the microstructural morphology of the PURM+PV composites and the pure PURM, as well the results of the physicochemical, mechanical e thermophysical tests by values obtained of density, hardness, compressive strength, specific heat, thermal conductivity and diffusivity. In general, the structure of pure PURM showed large, elongated and regular pores, while PURM+PV composites showed irregular, small and rounded pores with shapeless cells. This may have contributed to reducing their mechanical strength, especially for PURM - PV50. The hardness and density were found to have a proportional relationship with the PV content on PURM matrix. The specific heat, thermal diffusivity and thermal conductivity showed proportional relationship to each other. So, this has been realized that the increasing the PV content on PURM matrix resulted in the rise of diffusivity and thermal conductivity and the decrease of the specific heat. However, the values obtained by the PURM composites were similar the values of pure PURM, mainly the PURM-PV5 and PURM-PV10. Therefore, these composites can be applied like thermal insulator; furthermore, their use could reduce the production costs and to preserve the environment.

Figura 1 – Representação da reação de obtenção do uretano (BORGES, 2009) ... 9 Figura 2 – Representação da reação de obtenção do poliuretano (SILVESTRE,

2001) ... 10 Figura 3 – Representação da reação de obtenção do pré-polímero de poliuretano

(ALVES, 2005) ... 10 Figura 4 – Representação da microestrutura bidimensional: sílica vítrea com a

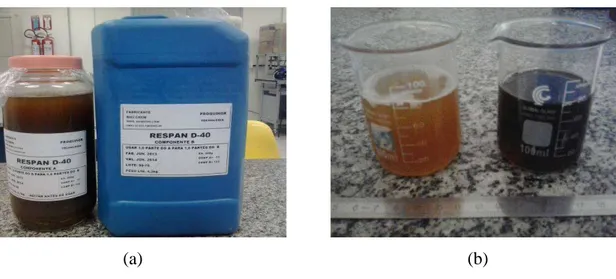

ausência de (a) simetria e periodicidade e (b) estrutura da sílica cristalina [SCHOLZE (1991) Apud CANDELORIO (2011)] ... 12 Figura 5 – Microestrutura de um vidro sodo-cálcico (AKERMAN, 2000) ... 14 Figura 6 – Rejeito de vidro adquirido após secagem ao ar e em estufa ... 28 Figura 7 – Compostos formadores da espuma RESPAN D-40: (a) componentes A

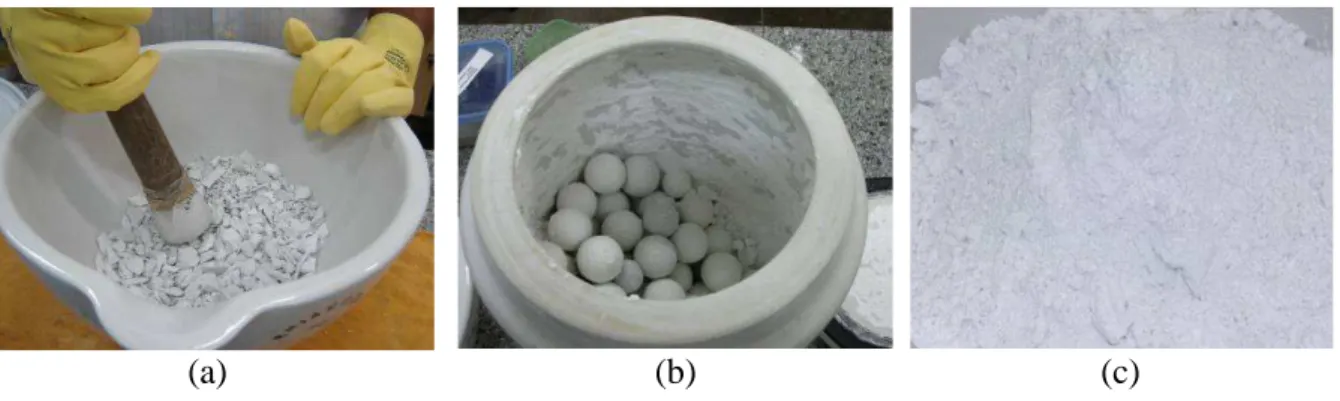

e B e (b) componentes diferenciados pela cor clara (componente A) e escura (componente B) ... 29 Figura 8 – Fluxograma do procedimento experimental adotado na pesquisa ... 29 Figura 9 – Processo de refinamento da partícula de pó de vidro: (a) almofariz e

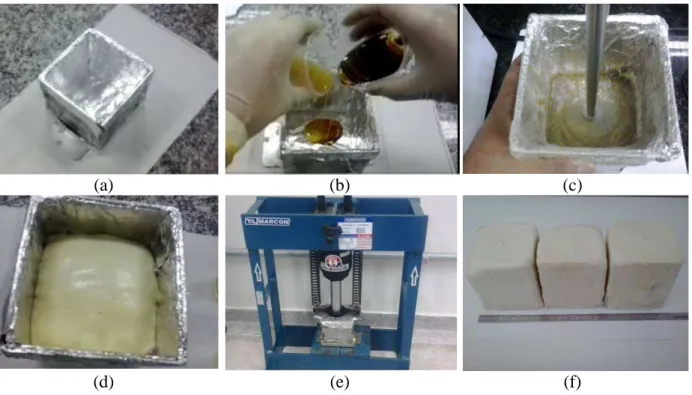

pistilo, (b) moinho de bolas e (c) aspecto do pó após peneiramento ... 30 Figura 10 – Etapas de fabricação dos corpos-de-prova: (a) molde, (b) mistura dos

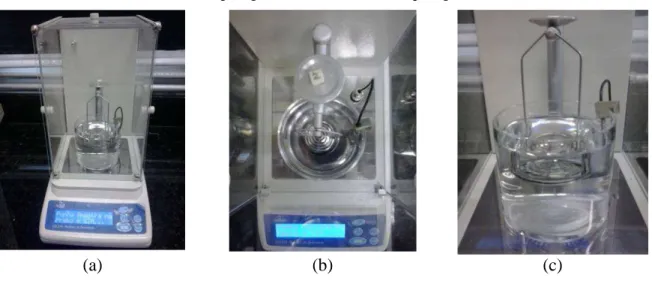

componentes A e B, (c) agitação, (d) expansão da espuma, (e) prensagem e (f) corpos-de-prova desmoldados ... 31 Figura 11 – Etapas de medição da massa específica dos corpos-de-prova de

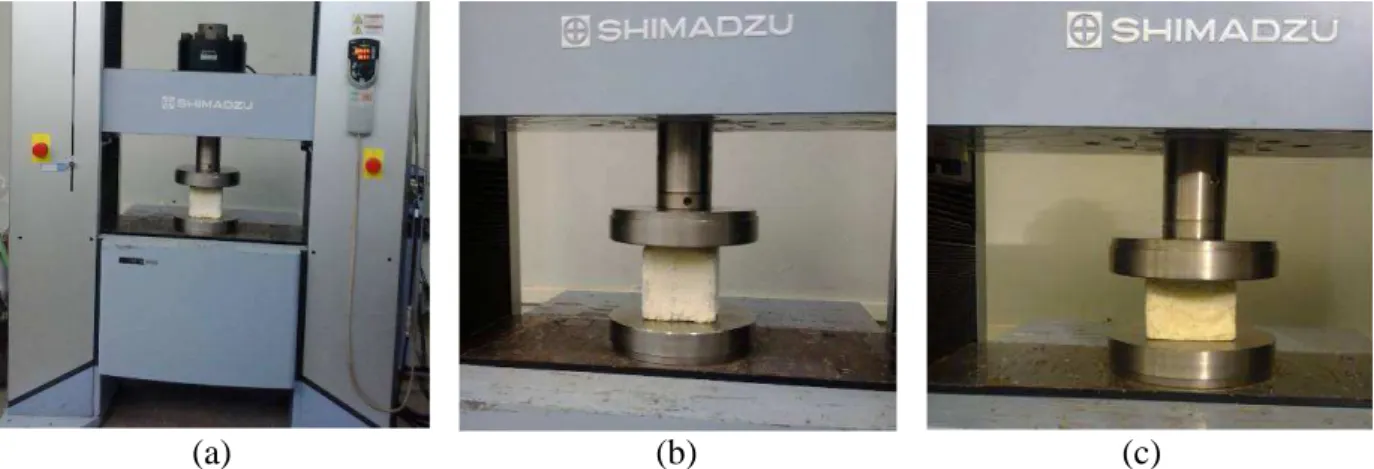

PURM com e sem pó de vidro: (a) densímetro, (b) pesagem da massa seca e (c) pesagem da massa molhada ... 32 Figura 12 – Ensaio de resistência à compressão da PURM: (a) equipamento

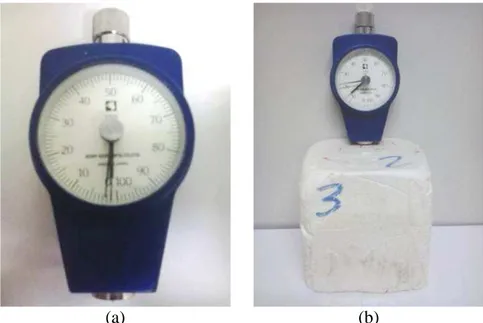

usado, (b) corpo-de-prova submetido à pré-carga e (c) corpo-de-prova deformado ... 33 Figura 13 – Ensaio de dureza da PURM: (a) equipamento Shore A e (b) ensaio em

execução ... 34 Figura 14 – Ensaio das propriedades termofísicas da PURM usando o

condutivímetro KD2 Pro ... 35 Figura 15 – Histograma da distribuição granulométrica por difração a laser do pó

de vidro ... 36 Figura 16 – Difratograma de raios-X do pó de vidro ... 37 Figura 17 – Micrografia por MEV do pó de vidro com ampliações: (a) 500 x e (b)

2000 x... 39 Figura 18 – Diagrama EDS do PV com identificação dos pontos A, B e C da Fig.

16b... 39 Figura 19 – Micrografia por MEV da PURM pura com ampliações: (a) 25 x, (b)

50 x, (c) 100 x e (d) 200 x com identificação da área A por EDS ... 41 Figura 20 – Micrografia por MEV com 50 x de magnitude dos compósitos de

PURM + PV com percentual em massa de pó de vidro a: (a) 5 %, (b) 10 %, (c) 20 %, (d) 30 %, (e) 40 % e (f) 50 % ... 42 Figura 21 – Micrografia por MEV com 100 x de magnitude dos compósitos de

PURM + PV com percentual em massa de pó de vidro a: (a) 5 %, (b) 10 %, (c) 20 %, (d) 30 %, (e) 40 % e (f) 50 % ... 43 Figura 22 – Micrografia por MEV com 200 x de magnitude dos compósitos de

PURM + PV com percentual em massa de pó de vidro a: (a) 5 % e (b) 10 % e identificação dos pontos contidos em (c) A e (d) B por EDS ... 44 Figura 23 – Micrografia por MEV com 200 x de magnitude dos compósitos de

Figura 25 – Gráfico da massa específica dos corpos-de-prova de PURM com e sem PV ... 47 Figura 26 – Gráfico da dureza Shore A dos corpos-de-prova de PURM com e sem

PV ... 48 Figura 27 – Gráfico da resistência à compressão dos corpos-de-prova de PURM

com e sem PV ... 49 Figura 28 – Gráfico da condutividade térmica dos corpos-de-prova de PURM com

e sem PV ... 51 Figura 29 – Gráfico do calor específico dos corpos-de-prova de PURM com e sem

PV ... 51 Figura 30 – Gráfico da difusividade térmica dos corpos-de-prova de PURM com e

Tabela 1 – Composição típica do vidro sodo-cálcico (AKERMAN, 2000) ... 14 Tabela 2 – Composição química do pó de vidro (óxidos, %) obtida por

espectrometria de emissão atômica por plasma (LUZ e RIBEIRO, 2008) ... 14 Tabela 3 – Descrição dos corpos-de-prova de PURM com Pó de Vidro (PV) com

Ø 33 µm ... 31 Tabela 4 – Composição química do pó de vidro (óxidos, %) obtida por FRX ... 38 Tabela 5 – Valores médios de resistência à compressão da PURM pura e

1. INTRODUÇÃO ____________________________________________________________ 1

1.1. OBJETIVOS ________________________________________________________________ 3

1.1.1. Objetivo Geral ... 3

1.1.2. Objetivos Específicos ... 3

2. REFERENCIAL TEÓRICO_____________________________________________________ 4 2.1. ESPUMA RÍGIDA DE POLIURETANO _________________________________________ 4 2.1.1. Espuma Rígida de Poliuretano Derivado do Petróleo ... 4

2.1.2. Propriedades da PUR ... 6

2.1.3. Custos e Impactos Ambientais da PUR ... 7

2.1.4. Espuma Rígida de Poliuretano de Mamona – PURM ... 9

2.2. PÓ DE VIDRO _____________________________________________________________ 12 2.2.1. Características ... 12

2.2.2. Aplicações do Pó de Vidro ... 15

2.2.3. Reaproveitamento do Pó de Vidro na Indústria ... 16

2.3. MATERIAIS COMPÓSITOS _________________________________________________ 17 2.3.1. Classificação ... 18

2.3.2. Propriedades ... 18

2.3.3. Processos de Fabricação ... 19

2.4. PROPRIEDADES TERMOFÍSICAS ____________________________________________ 19 2.4.1. Condutividade Térmica ... 20

2.4.2. Calor Específico ... 21

2.4.3. Difusividade Térmica ... 21

2.5. ISOLAÇÃO TÉRMICA ______________________________________________________ 21 2.5.1. Tipos de isolantes ... 23

2.5.2. Novas Tecnologias de Isolantes ... 24

2.5.3. Isolamento Térmico em Câmaras Frigoríficas por Torreira (1980) ... 26

2.5.4. Proteção dos Sistemas de Isolamento Térmico por Torreira (1980) ... 26

3. MATERIAIS E MÉTODOS ___________________________________________________ 28 3.1. MATERIAIS _______________________________________________________________ 28 3.1.1. Pó de Vidro ... 28

3.1.2. Espuma Rígida de Poliuretano de Mamona ... 28

3.2. EXPERIMENTAL __________________________________________________________ 29 3.2.1. Preparação e Caracterização do Pó de Vidro ... 30

3.2.2. Fabricação dos Corpos-de-Prova PURM puro e PURM + Pó de Vidro ... 30

3.2.3. Análises das Propriedades dos Compósitos de PURM + Pó de Vidro ... 32

3.2.4. Determinação da Massa Específica ... 32

3.2.5. Ensaios de Resistência à Compressão e de Dureza Shore A ... 33

3.2.6. Ensaios de Calor Específico, Condutividade e Difusividade Térmicas ... 34

3.2.7. Análises Química e Morfológica do PV, PURM e Compósitos de PURM+PV ... 35

4. RESULTADOS E DISCUSSÃO ________________________________________________ 36 4.1. ANÁLISE DO PÓ DE VIDRO – PV ____________________________________________ 36 4.1.1. Granulometria por Difração a Laser ... 36

4.1.2. Difração de Raios-X ... 37

4.2.1. Caracterização Morfológica por MEV e Microanálise Química por EDS ... 40

4.2.2. Massa Específica ... 47

4.2.3. Dureza Shore A e Resistência à Compressão ... 48

4.2.4. Condutividade Térmica, Calor Específico e Difusividade Térmica ... 50

1. INTRODUÇÃO

A eficiência isolante de um material varia na razão inversa do seu peso específico. Como o frio é difícil de produzir, há necessidade de isolar bem as paredes de câmaras frias, onde devem-se empregar materiais de baixa densidade, condutividade térmica baixa, não higroscópicos, imputrescíveis, com grande poder de reflexão, estáveis entre certos limites de temperatura, não inflamáveis e inertes em relação à madeira ou ao ferro, quando em contato com os mesmos (RAPIN, 2001).

A função primária de um isolante térmico é reduzir a taxa de transferência de calor entre um sistema e o meio, de modo que a energia possa ser conservada. Para isso, partes dos sistemas térmicos devem ser revestidas com material que seja estável a um determinado intervalo de temperatura. Como no caso de tubulações que compõem linhas frias, a isolação é necessária para se evitar formação de condensado ou de gelo na superfície do tubo.

A condutividade térmica das espumas rígidas que são utilizadas em isolamento térmico também depende do tipo e da concentração do agente de expansão utilizado. A expansão das paredes das células fechadas durante a espumação é ativada por agentes de expansão, como por exemplo, o formiato de metila, acarretando perda de propriedades como condutividade térmica, resistência à compressão e estabilidade térmica dimensional.

Segundo a ABIQUIM (2010), o poliuretano (PU) ainda é visto como um produto caro, apesar de seus benefícios e durabilidade no médio e a longo prazo, quando comparado com seus concorrentes, como, por exemplo, o isopor. O crescente uso deste material trouxe como consequência a preocupação com o destino final dos refugos, aparas e rebarbas, provenientes dos processos industriais (SIQUEIRA Et Al., 2004).

As espumas rígidas de poliuretano (PUR) possuem estrutura altamente reticulada, e os polióis poliéteres usados têm cadeia curta e funcionalidades entre três e oito. Os polióis podem ser produzidos a partir da reação de epoxidação da sacarose, sorbitol, glicerina, tolueno diamina, diaminodifenilmetano, etileno diamina, di e trietanolamina, etc.

substituição da espuma rígida poliuretano derivado do petróleo (PUR) pela derivada de óleo de mamona (PURM), por si só, já se caracteriza como um uso consciente e verde, já que a PURM é biodegradável.

O vidro, não poroso, é impermeável a passagem de oxigênio ou gás carbônico. Ele é atacado por soluções básicas e o ácido fluorídrico, mas é resistente a soluções ácidas e levemente básicas (pH < 9). Por suas diversas características, o vidro é largamente utilizado nas indústrias vidreiras, farmacêutica, química, de cosméticos, de embalagens alimentícias, etc. Essas aplicações exigem que o vidro não interaja quimicamente com o conteúdo do produto armazenado. Em geral esse recipiente pode ser reutilizável, retornável e reciclável.

O reaproveitamento de entulhos de vidro ou outro material inorgânico pode oferecer uma série de vantagens como: diminuição de custos de coleta, redução da poluição ambiental, aquecimento da economia e redução do consumo de recursos naturais (SANTOS, 2009). O vidro é material não cristalino, frágil, inerte e isolante térmico. As suas propriedades dependem das características estruturais, que estão condicionadas à concentração, composição e interação química dos seus constituintes e, em menor escala, à história térmica deste material. O tempo de dissipação do calor no vidro determina o grau de relaxação da estrutura; enquanto que a viscosidade varia com a composição e temperatura e determina as condições de fusão, temperaturas de trabalho, recozimento, etc.

Diante do exposto, a produção de PURM com rejeito de vidro pode contribui na redução do uso de matéria-prima deste material, cujo destino é o aterro sanitário, pois que o agregado do pó de vidro (PV) é descartado pelas vidrarias, não tendo nenhuma viabilidade em reciclar, contaminando o meio ambiente. Assim, esta medida é considerada ecológica, garantindo a reutilização do rejeito de PV. Além disto, os compósitos de PURM com cargas de PV podem promover a redução do consumo de energia na obtenção de matérias-primas de PURM pura, além de se obter características semelhantes à PURM pura.

1.1. OBJETIVOS 1.1.1. Objetivo Geral

Neste trabalho objetiva-se desenvolver e avaliar os compósitos de espumas rígidas de poliuretano de mamona (PURM) com partículas de pó de vidro (PV), originado do rejeito da lapidação de vidro, em diferentes percentuais visando sua utilização como isolantes térmicos.

1.1.2. Objetivos Específicos

1. Adquirir os reagentes da espuma e formulação dos compósitos PURM + PV; 2. Determinar as características físicas, químicas e morfológicas das PURM, PV

compósitos PURM + PV através de diversos ensaios (massa específica, dureza, resistência à compressão, condutividade térmica, calor específico, difusividade térmica, granulometria, DRX, FRX, MEV, EDS);

2. REFERENCIAL TEÓRICO

2.1. ESPUMA RÍGIDA DE POLIURETANO

2.1.1. Espuma Rígida de Poliuretano Derivado do Petróleo

Em meados de 1930, Otto Bayer, descobriu e patenteou a química da resina de poliuretana. Este material ocupa posição de destaque entre os mais importantes polímeros orgânicos em uma grande variedade de aplicações tecnológicas [WEGENER Et Al. (2001) Apud RODRIGUES Et Al. (2005)]. As espumas de poliuretano são polímeros de alto peso

molecular obtidos da poliadição de um grupo hidroxila polifuncional e poliisocianatos, entre outros compostos (DEMHARTER, 1998). A matéria-prima tradicional para a fabricação das espumas de PUR, o poliol e isocianato, acarreta em consumo em larga escala de derivados do petróleo (fonte não renovável), cuja utilização pode ser reduzida através da combinação com outros produtos/cargas (MELLO Et Al., 2006).

Com a Segunda Guerra Mundial e a escassez de materiais a base de borracha, países como Estados Unidos e Inglaterra aplicaram grande energia no desenvolvimento de alternativas utilizando produtos à base de uretano, sendo que este esforço fez com que o uretano se tornasse mundialmente conhecida. Ocorrendo que no final da década de 50, na Alemanha, fosse instalada a primeira fábrica de espumas flexíveis que dispensava o uso de pré-polímeros, reação prévia do isocianato e poliol. As matérias-primas, deste novo processo, eram baseadas na técnica One Shot e assim misturadas em uma só etapa, e sendo usada ainda hoje (ULRICH, 2006).

Segundo Neira (2011), as espumas rígidas de poliuretano, representam o segundo maior mercado. Estima-se uma taxa de crescimento de 4 a 5% anual. Estas espumas são utilizadas em contêineres, tubulações e em construção civil. Onde está distribuído: 43% como placas e blocos para isolamento; 27% como painéis; 15% como aglutinantes; e 15% em aplicações tipo spray, sistemas de um componente e outros.

A larga escala de aplicação de espumas rígidas de poliuretano (PUR), deve-se a sua utilização em diversos seguimentos industriais, comerciais e doméstico (SAINT-MICHEL Et Al., 2006). As espumas rígidas de poliuretano, o PUR, são muito usuais devido a sua grande

manipuladas para atender diferentes requisitos de aplicação: desde flexível, rígido, plástico, elástico ou termofixo, compacto ou em espuma (DEMHARTER, 1998).

De acordo com Oliveira (2010), as propriedades térmicas e acústicas dos poliuretanos estão relacionadas a sua microestrutura. As espumas rígidas possuem uma microestrutura com células fechadas, que confinam o ar em seu interior, enquanto os poliuretanos flexíveis são compostos de células abertas que permitem o fluxo de ar entre seus poros.

As espumas rígidas possuem estrutura rígida altamente reticulada e com células fechadas, responsável pelas suas propriedades mecânicas. E, além disso, a condutividade térmica do gás (ar) retido nestas células fechadas e o fator preponderante nas propriedades isolantes da espuma, visto que o ar é reconhecido como um excelente isolante térmico (KIPPER Et Al., 2008).

As espumas de PUR apresentam estrutura polimérica reticulada com células fechadas com massas específicas que variam de 10 kg/m3 até 1000 kg/m3. As massas específicas de PUR mais utilizadas são as que apresentam melhores características de isolamento térmico, entre 28 kg/m3 até 50 kg/m3. A característica de isolamento, baseada nesta faixa de massa específica, é devido às propriedades de baixa condutividade térmica (fator k) dos gases contidos na estrutura celular da espuma. Pois as PUR contêm em suas células fechadas, uma mistura gasosa de agentes de expansão. Com a variação da temperatura as células fechadas são comprimidas pela pressão atmosférica, nas baixas temperaturas, ou expandidas pela pressão interna dos gases, nas temperaturas elevadas (VILAR, 2007).

Normalmente é adicionado um agente expansor auxiliar (AEA) que garante uma expansão mais controlada, melhores propriedades isolantes, permitindo a formação de um produto com células fechadas. Além do AEA, adicionam-se outros compostos, como catalisadores, surfactantes, para facilitar e acelerar a reação já que esta normalmente é lenta em temperatura ambiente (OERTEL, 1993).

vertical, houve efeito nas propriedades mecânicas. Já no molde de referência, as propriedades mecânicas foram mais uniformes.

2.1.2. Propriedades da PUR

As características mais importantes para todos os materiais altamente porosos são a resistência à compressão e a condutividade térmica. Estes materiais porosos incluem as espumas, as quais são influenciadas pela estrutura/ morfologia de poros resultando na sua baixa densidade. Geralmente, materiais com elevada porosidade e pequena estrutura de poro celular regular apresentam as melhores características para obter espumas (VLADIMIROV Et Al., 2011).

Segundo Vilar (2007) a baixa condutividade térmica das espumas rígidas de poliuretano resulta da sua baixa densidade e da sua estrutura de células pequenas e fechadas, cheias como agentes de expansão auxiliares (AEAS) como os CFC’s, CO2, HCFC’s, pentanos, etc. A condutividade térmica final de uma espuma, fator k, é determinada em função das contribuições devidas à: convecção, radiação, condutividade térmica do gás e do polímero, e densidade da espuma.

A espuma rígida de poliuretano é formada pelo corpo polimérico e gás contido nas células formadas por este polímero. A transferência de calor ocorre através de quatro formas: condução através do gás, condução através de polímero, radiação e convecção (Wu et. al., 2002). As contribuições de convecção e radiação podem ser desprezadas por serem pequenas, no entanto, quando a massa específica da espuma é menor que 30 kg/m3, a contribuição por radiação deve ser levada em conta, devido às paredes das células serem muito finas. A estrutura das células tem grande influência, e a contribuição da radiação diminui com o aumento de número de células por unidade de volume e a diminuição do fator k. A redução do tamanho das células é uma forma de diminuir o fator de k. Já a natureza química do PU tem pouca influência na condutividade térmica (VILAR, 2007).

A condutividade torna-se mais significativa em massas específicas maiores, elevando-se, assim, o fator k. Na faixa de massas específicas das espumas utilizadas em isolamento térmico (30 a 60 kg/m3), a transmissão de calor através da fase sólida é cerca de 30 %, e já a condutividade térmica do gás contribui com cerca de 40 % do total do fator k (VILAR, 2007).

água. O teor de células fechadas é determinado pelo volume de ar deslocado por uma espuma de dimensões conhecidas. O teor de células fechadas é proporcional ao deslocamento do ar contido na amostra de teste, e calculado pela Lei de Boyle-Mariotte (VILAR, 2007).

Um fator também importante na condutividade térmica nas espumas de PU é a utilização de AEAs com baixa condutividade térmica. Onde um bom agente de expansão possui baixa solubilidade na matriz polimérica e boa solubilidade na mistura reagente e apresenta pouca tendência a se difundir através das membranas das células, permitindo assim, a formação de células fechadas. A condutividade térmica do gás diminui com o aumento do peso molecular, mas aumenta com o aumento da temperatura (VILAR, 2007).

Em seu trabalho, Thirumal et al. (2010) adicionaram ao PUR cargas de alumina trihidratada (ATH) e trifenilfosfato (TPP). Eles verificaram que a resistência à compressão aumentou com o uso de 50 % de ATH, entretanto quando era usada PUR preenchida com 50 % de ATH e 10 % de TPP, esta propriedade diminuía de valor devido ao efeito plastificante do TPP com o ATH. Essas literaturas mostram que as iterações entre matriz e cargas nem sempre são positivas.

Thirumal et al. (2008) analisaram a adição de grafite expansível (EG) com volumes mássicos de 5 a 50 %w na matriz da PUR, cujas partículas mediam de 180 e 300 µm. Eles verificaram que, com o aumento das proporções de EG, diminuía-se a resistência à compressão. As PUR carregadas com partículas maiores de EG obtiveram melhores resultados. Isto foi explicado pelo fato de que os grãos não se localizavam na estrutura da célula, porque as partículas menores foram mal dispersadas e formaram agregados. Isto levou a uma estrutura celular heterogênea, resultando em baixas propriedades mecânicas.

2.1.3. Custos e Impactos Ambientais da PUR

Atualmente, a sociedade passou a reconhecer que o crescimento econômico ilimitado no planeta, que possui recursos naturais finitos, leva a desastres ambientais. Portanto, as empresas têm feito uma restrição ao conceito de crescimento e passaram a introduzir a questão ecológica como critério fundamental das atividades de negócio, ou seja, a sustentabilidade deixou de ser uma função exclusiva de proteção para tornar-se também uma função da administração.

espumas apresentam baixa densidade (20 a 30 kg/m3), o que representa um elevado custo de disposição se comparado a mesma quantidade em massa de outros materiais, a espuma também é altamente estável, não se degradando com facilidade. Como as matérias-primas da espuma não são derivadas do petróleo, a reciclagem da espuma, também representa um desperdício de recursos naturais não renováveis.

Após o término de sua vida útil e com planos de incentivo do governo que induzem aos usuários descartarem seus equipamentos de refrigeração, com a finalidade de reduzir o gasto de energia, são desmontados e a espuma é removida para os aterros. Esta espuma destes equipamentos incorpora o CFC11 ou C13FC, como agente expansor. O CFC11 além de destruir a camada de ozônio provoca o aquecimento global (efeito estufa). A Resolução 267 do Conama (2000) proibiu no Brasil a fabricação, comercialização e a utilização do CFC11 a partir de 1º de janeiro de 2001 (KOSSAKA, 2004). As espumas de poliuretano podem conter em suas células HCFC 141b ou Cl2FCH3C e o C5 ou C5H10 que são gases que não destroem a camada de ozônio.

Os polímeros são considerados os maiores vilões ambientais visto que demoram séculos para se degradar, ocupam grande parte dos aterros sanitários e quando despejados em locais inadequados, como lixões, rios e encostas, causam um impacto muito maior ao meio ambiente, pois contribuem para a proliferação de insetos e prejudicam a qualidade de vida dos seres vivos que habitam o lugar. As PUR por terem densidade muito baixa causam muitos problemas nos aterros sanitários, tendo como causas o grande volume que ocupam e pela sua baixa densidade, que sobem e emergem do solo encharcado pelas chuvas (MOTTA, 2011).

A incineração consiste na combustão do lixo, reduzindo o volume deste em aterros. Porém possui um custo bastante elevado e, em alguns casos, pode ser de alto risco visto que certos materiais podem liberar gases nocivos à saúde da população (CANGEMI, 2006).

A indústria de poliuretano tem trabalhado para encontrar tecnologias viáveis para a recuperação e a reciclagem de resíduos de poliuretano - tanto de produtos descartados como de processos. Entre os métodos tecnológicos disponíveis para a reciclagem dos poliuretanos encontra-se a recuperação de energia através de incineração controlada, pirólise, hidrogenação, hidrólise, glicólise e reciclagem mecânica.

Entretanto, com a vigência de novas leis que obrigarão os fabricantes a reciclarem o produto no final de sua vida útil, farão aumentar significativamente a quantidade de resíduos de poliuretano a serem reciclados. Atualmente, os rejeitos do processo e os produtos fabricados com poliuretano deixaram de ser questões meramente econômicas para se tornarem questões ambientais (SIQUEIRA Et Al., 2004).

O crescente uso desse material trouxe como consequência a preocupação com o destino final dos refugos, aparas e rebarbas provenientes dos processos industriais. Devido às propriedades físico-químicas do poliuretano, esse material se torna demasiadamente caro para o armazenamento em aterro industrial, o que se justifica pelo grande volume ocupado, devido a sua baixa densidade, bem como seu longo tempo de decomposição que leva cerca de 150 anos (FISCHER, 2002).

2.1.4. Espuma Rígida de Poliuretano de Mamona – PURM

O desenvolvimento dos poliuretanos derivados do óleo de mamona (PURM) tiveram origem nos primeiros trabalhos sobre os poliuretanos, na década de 1940. O óleo de mamona é obtido da semente da planta “Ricinus Communis”, muito abundante no Brasil, já que este é típica de regiões tropicais e subtropicais. O óleo é um líquido viscoso, obtido pela compressão das sementes ou por extração com solvente (VILAR, 2007).

O óleo de mamona é uma das poucas fontes naturais que se aproxima de um composto puro, já que em torno de 90% do ácido graxo presente na composição dos triglicerídeos do óleo de mamona é o ácido ricinoléico (SILVESTRE FILHO, 2001). A grande diferença do ácido ricinoléico em relação aos demais ácidos graxos presentes na natureza é a presença em sua estrutura molecular do grupo hidroxila no carbono 12, o que torna a triglicéride do ácido ricinoléico um poliol natural (RESPAN, 2003).

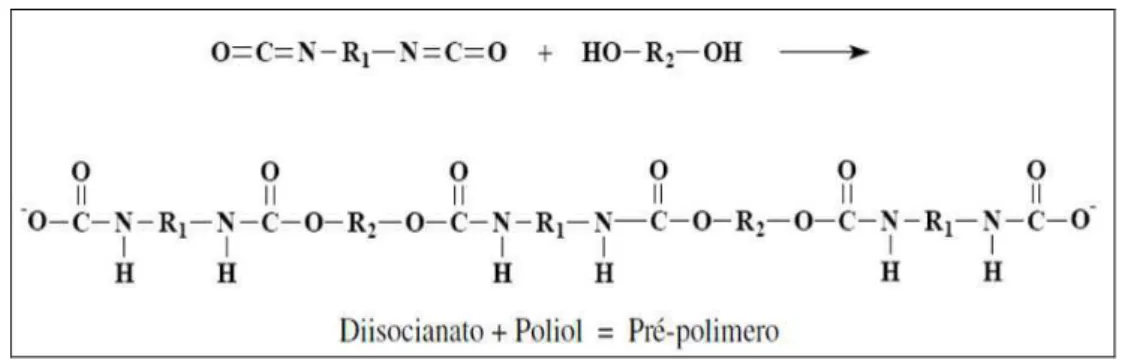

A PUR é derivada do uretano. O uretano é produto da reação química entre um grupo isocianato e um grupo hidroxila (Fig. 1), onde o R representa um radical qualquer. Já no poliuretano, encontramos o uretano repetido na estrutura molecular, (BORGES, 2009).

A reação de polimerização do poliuretano de mamona ocorre quando um composto com dois ou mais isocianatos em sua estrutura reage com um poliol, conforme ilustrado na Fig. 2 (SILVESTRE, 2001).

Figura 2 – Representação da reação de obtenção do poliuretano (SILVESTRE, 2001)

Segundo Alves (2005), a polimerização pode ocorrer através de dois processos distintos. O primeiro ocorre em etapa única (Fig. 2). O segundo processo, é preparado um polímero através da reação de um isocianato orgânico com polióis, apresentando um teor pré-polímero (estequiométrico) de – NCO livre (Fig. 3).

Figura 3 – Representação da reação de obtenção do pré-polímero de poliuretano (ALVES, 2005)

A reação de polimerização no segundo processo ocorre pela mistura a frio do pré-polímero com o poliol final, que conduz a poli condensação do uretano, gerando um PU de alto peso molecular (BORGES, 2009). Segundo Silva (2003), a maioria das reações nos poliuretanos ocorre por meio da adição da dupla ligação C=N, ou seja, um centro nucleofílico contendo um átomo de hidrogênio ativo que ataca o carbono eletrofílico e o átomo de hidrogênio ativo é então adicionado ao nitrogênio. Os grupos aceptores de elétrons, ligados ao grupamento NCO, aumentam sua reatividade e os doadores a reduzem, tornando os isocianatos aromáticos mais reativos do que os alifáticos.

formando ureia, que em conjunto com o uretano pode reagir com o NCO, formando ligações cruzadas de alofanato e biureto. A difusão do gás carbônico para as bolhas de ar previamente nucleadas é responsável pela expansão da espuma. Onde a reação é exotérmica, liberando grande quantidade de energia. Já as ligações cruzadas, ocorrem em temperaturas superiores a 100 ºC. Estas ligações são bem mais lentas e ocorrem principalmente na pós-cura do poliuretano, resultando uma resistência mecânica após expansão da espuma.

Dessa forma, é possível utilizar o poliuretano de fontes naturais, tornando esta resina como matriz para aplicações de natureza mecânica como também em isolamento térmico de sistemas (BORGES, 2009). As PURM apresentam diversas vantagens importantes quando comparadas com outros materiais, o que contribuiu para seu rápido crescimento. Para uma dada espessura, a PURM é considerada o material isolante mais eficiente de que se dispõe atualmente. Já Styrofoam, espuma de poliestireno, o melhor material que se segue, requer uma espessura 15% maior para promover o mesmo isolamento. A PURM pode ser usada em estruturas tipo “sanduíche”, resultando uma alta resistência estrutural, com um peso relativamente baixo (RESPAN, 2003).

Uma mistura PURM em expansão é capaz de preencher formas e orifícios bastante complicados e, ainda, produzir superfícies intrincadas de moldes em aplicações decorativas. Em virtude das PURM apresentarem células fechadas, estas absorvem muito pouca água. As PURM com uma massa específica de 40 kg/m3 são capazes de suportar praticamente 25 vezes seu próprio peso em água. A partir de componentes líquidos, a fabricação da espuma processa-se em uma etapa. A cura posterior ou outro tratamento da espuma não são necessários (RESPAN, 2003).

A poliuretana de mamona é biodegradável e não é necessária a adição de compostos orgânicos voláteis na sua composição, tornando-a uma alternativa verde a polímeros tradicionalmente utilizados como filmes protetores para substratos metálicos, além de ser versátil, permitindo uma gama de combinações entre a quantidade de seus componentes, isocianato e poliol, que geram desde espumas até adesivos (CANGEMI Et Al., 2010).

2.2. PÓ DE VIDRO 2.2.1. Características

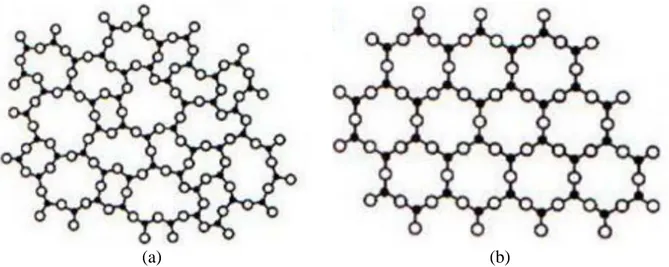

O elemento básico do vidro é a sílica, fornecida pela areia, óxidos fundentes, estabilizantes e substâncias corantes. Possuem um arranjo atômico caracterizado por uma rede tridimensional estendida, a qual apresenta ausência de simetria e periodicidade, como mostra a Fig. 4 (CANDELORIO, 2011).

Figura 4 – Representação da microestrutura bidimensional: sílica vítrea com a ausência de (a) simetria

e periodicidade e (b) estrutura da sílica cristalina [SCHOLZE (1991) Apud CANDELORIO (2011)]

(a) (b)

A produção do vidro de sílica envolve, em geral, aquecimento de areia de sílica ou cristais de quartzo, até a temperatura acima da fusão da sílica (1725°C). Em função da rede tridimensional, este processo é bastante lento e o vidro resultante apresenta viscosidade elevada (POKORNY, 2006).

O vidro é o material que possui a mais elevada estabilidade química e pode se ligar quimicamente com qualquer elemento da tabela periódica; uma vez que seus resíduos geralmente possuem uma composição química bastante complexa (SANTOS, 2009). Além disso, o processo de vitrificação geralmente reduz o volume do resíduo de vidro, podendo ser armazenado por longos prazos (SCARINCI Et Al., 2000).

Sob a ampla definição genérica de vidro, estão compreendidas várias substâncias com aparência de corpos sólidos, proporcionada pela sua rigidez, mas que não podem ser consideradas como tal, pois não tem a estrutura cristalina característica deste estado. A desordem estrutural assemelha o vidro a um líquido, mas sua elevada viscosidade não permite defini-lo como tal [NAVARRO (1991) Apud POKORNY (2006)].

O óxido de silício é o responsável por formar a rede vítrea. O óxido de cálcio (CaO) é o principal responsável pela coloração branca e de proporcionar estabilidade ao vidro contra ataques de agentes atmosféricos. A resistência mecânica do vidro é aumentada em função da presença dos óxidos de alumínio (Al2O3), de zircônio (ZrO2) e de magnésio (MgO). Este último garante maior resistência ao vidro para suportar mudanças bruscas de temperatura. Os óxidos dos metais alcalinos e metais alcalinos terrosos (óxidos de sódio, cálcio, e potássio) presentes funcionam como modificadores de rede, sendo responsáveis por romper a estrutura vítrea, diminuindo assim a viscosidade do vidro (GALVÃO Et Al., 2013a).

Segundo Martins e Pinto (2004), o vidro possui uma dureza Mohs de 6,5. Essa propriedade é interpretada como a resistência ao riscamento do vidro por outro material, ou seja, o vidro possui dureza maior que a ortose (6 Mohs) e menor que o quartzo (7 Mohs).

O vidro tem elevada resistência à ruptura, porém é não tenaz, ou seja, é não resistente ao impacto. Assim, o vidro na região elástica se comporta como o aço, no entanto, quando o vidro não se deforma plasticamente à temperatura ambiente e, ao passar do seu limite de resistência, o mesmo rompe-se catastroficamente. Sendo assim, o vidro é um material frágil, cujo limite de resistência é igual ao seu limite de ruptura. No caso de vidros comerciais a tensão de ruptura é da ordem de 15 GPa e, para os vidros comuns, a tensão de ruptura é muito menor (0,01 – 0,1 GPa) (AKERMAN, 2000). A resistência à compressão do vidro é muito elevada, cerca de 1000 N/mm2 (1 GPa) e não limita praticamente o campo das suas aplicações. Em termos práticos, significa que para romper um cubo de 1 cm de espessura, a carga necessária será de ≈ 10 toneladas (MARTINS e PINTO, 2004).

Figura 5 – Microestrutura de um vidro sodo-cálcico (AKERMAN, 2000)

Tabela 1 – Composição típica do vidro sodo-cálcico (AKERMAN, 2000)

Matéria-Prima Óxido Função Composição

Areia SiO2 Formador 70 %

Calcário CaO Estabilizantes 10 %

Dolomita MgO Estabilizante 2%

Fedspato Al2O3 Estabilizante 2 %

Barrilha Na2O Fundente 15 %

Sulfato de Sódio Na2SO4 Afinante 0,2 %

Fe, Cr, Co e Se Corantes 0,2 %

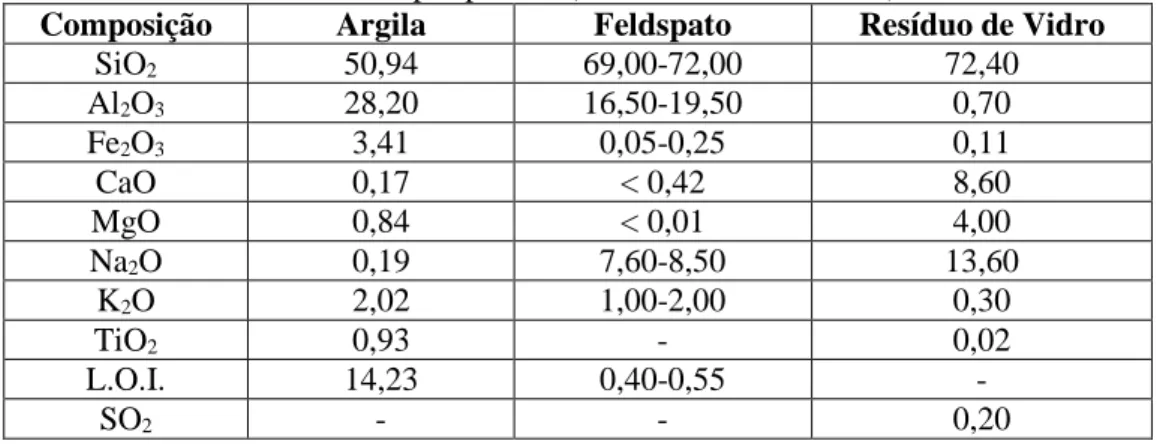

Luz e Ribeiro (2008) analisaram as composições químicas em porcentagem (% em massa) dos óxidos provenientes do resíduo da lapidação do vidro, conforme a Tab. 2. Eles constataram que o resíduo apresenta composição química predominantemente de óxido de silício (SiO2), cujo percentual foi de 72,40 %.

Tabela 2 – Composição química do pó de vidro (óxidos, %) obtida por espectrometria de emissão

atômica por plasma (LUZ e RIBEIRO, 2008)

Composição Argila Feldspato Resíduo de Vidro

SiO2 50,94 69,00-72,00 72,40

Al2O3 28,20 16,50-19,50 0,70

Fe2O3 3,41 0,05-0,25 0,11

CaO 0,17 < 0,42 8,60

MgO 0,84 < 0,01 4,00

Na2O 0,19 7,60-8,50 13,60

K2O 2,02 1,00-2,00 0,30

TiO2 0,93 - 0,02

L.O.I. 14,23 0,40-0,55 -

2.2.2. Aplicações do Pó de Vidro

Luz e Ribeiro (2008) substituíram o feldspato sódico por resíduo de vidro devido à similaridade e por apresentar, quando incorporado em misturas cerâmicas, um bom potencial como novo fundente, tornando possível a obtenção de uma fase vítrea durante a queima do grês porcelanato. Além de acelerar o processo de densificação durante a queima, o pó de vidro não é uma opção mais indicada para a substituição total do feldspato, pois pode gerar um produto não-conforme. No entanto sua substituição parcial pode proporcionar uma grande contribuição econômica e ecológica pelo uso do pó de vidro, resíduo industrial inerte; que, ao ser descartado, pode ser conduzido aos rios, aumentando o pH e a turbidez das águas.

Santos (2009) defendeu a viabilidade do uso de sucatas de vidro na produção de novos materiais compósitos e concluiu, no seu trabalho sobre sinterização de PV (pó de vidro), que conforme o tamanho médio da partícula era reduzido (98,6 µm; 30,7 µm; 14,9 µm), maior era a sua reatividade química devido ao aumento da energia superficial. A partir dessa análise, ele observou que a temperatura inicial de retração durante o processo de sinterização era diretamente proporcional ao tamanho desses pós. Consequentemente, haveria a diminuição do consumo de energia e impacto ambiental causado pela geração de gases.

Coutinho (2011) utilizou cacos de vidro descartados pelas indústrias vidreiras, cujo principal objetivo era a substituição do cimento Portland (CLT) por resíduo de vidro na fabricação de argamassa. Este resíduo foi processado em laboratório por esmagamento e moído, obtendo-se o pó de vidro. Confeccionou-se quatro tipos de argamassas com composições equivalentes: (1) 100% de cimento Portland (CLT); (2) 90% de cimento e 10% de pó de vidro (PV10); (3) 80% de cimento e 20% de pó de vidro (PV 20); (4) 90% de cimento e 10% de sílica de fumo comercial (SF). Verificou-se que a resistência da mistura aumentava com a substituição deste cimento por pó de vidro, sendo viável econômico e ambientalmente.

Lima et al. (2011) utilizou as técnicas de granulometria por difração a laser, fluorescência de raios-X e difração de raios-X para caracterizar amostras de pó de vidro provenientes de monitores de computadores. Sua proposta de reciclagem do vidro foi sugerida por se tratar de um material que apresentava grande quantidade de óxido de silício, composto essencial para a formação da rede vítrea, cujo objetivo era diminuir a quantidade destes resíduos depositados no meio ambiente.

proporção de PV, apesar de promover um pequeno aumento nos valores de condutividade térmica, o mesmo não tem grande influência no comportamento da condutividade térmica do material como um todo. Tais resultados garantiram que o compósito estudado continua com as características similares do que as encontradas em amostras de PUR sem adição de PV.

2.2.3. Reaproveitamento do Pó de Vidro na Indústria

A reciclagem de resíduos, assim como qualquer atividade humana, também pode causar impactos ao meio ambiente. Variáveis como o tipo de resíduo, a tecnologia empregada e a utilização proposta para o material reciclado podem tornar o processo de reciclagem ainda mais impactante do que o próprio resíduo; o que era antes de ser reciclado. Dessa forma, o processo de reciclagem acarreta riscos ambientais que precisam ser adequadamente gerenciados (ÂNGULO Et Al., 2001).

O processo de beneficiamento de chapas por lapidação de vidro na indústria vidreira gera, por si só, um resíduo de aproveitamento inviável (rejeito). Este resíduo é transportado juntamente com grande quantidade de água (usada para lavagem do vidro lapidado) para uma estação de tratamento de efluentes, onde a água é tratada e reutilizada e o rejeito do vidro é encaminhado para aterros sanitários (ANTÔNIO, 2012).

Segundo o CEMPRE (2013), o Brasil produz em média 980 mil ton./ano de embalagens de vidro usando cerca de 45 % de matéria-prima reciclada na forma de cacos. Parte delas foi gerada como refugo nas fábricas e outra parte retornou por meio da coleta seletiva. Apenas 47% das embalagens de vidro foram recicladas em 2010 no Brasil, somando 470 mil ton./ano. Além de voltar à produção de embalagens, a sucata pode ser aplicada na composição de asfalto e pavimentação de estradas, construção de sistemas de drenagem contra enchentes, produção de espuma e fibra de vidro, bijuterias e tintas reflexivas.

O vidro é impermeável à passagem de oxigênio ou gás carbônico e se reaproveitado dos entulhos, pode oferecer uma série de vantagens como: diminuição de custos de coleta, redução da poluição ambiental, aquecimento da economia e redução do consumo de recursos naturais (SANTOS, 2009).

como agregados para leitos de estradas, como materiais abrasivos, blocos de pavimentação, tanques sépticos de sistemas de tratamento de esgoto, filtros, janelas, claraboias e telhas. Nestas aplicações utiliza-se a sucata de vidro moída e/ou em cacos (cujo tamanho varia com a aplicação) adicionada em porcentagens adequadas aos elementos já constituintes (RECICLAR Para CONSTRUIR, 2012).

2.3. MATERIAIS COMPÓSITOS

Um compósito consiste na combinação de dois ou mais materiais com características individuais distintas, resultando num produto com efeitos sinergéticos. Uma fase contínua ou matriz e o outro uma fase dispersa (reforço ou carga), obtendo-se, a partir dessa combinação, um novo material com propriedades distintas das fases individuais (HULL, 1981).

Os compósitos representam um caso particular importante dentro do grupo das misturas poliméricas imiscíveis, onde, de uma forma geral, pode-se dizer que constituem uma classe de materiais heterogêneos, multifásicos. Dada sua vasta aplicabilidade, pesquisadores estudam a criação de novos materiais, com o intuito de aumentar as perspectivas de consumo (MANO, 2000).

As cargas podem ser usadas simplesmente para reduzir o custo do material (cargas de enchimento) e/ou melhorar as propriedades mecânicas como a resistência à tração/compressão, módulo e resistência à abrasão (cargas de reforço). As cargas minerais de sílica e cálcio são por vezes tratadas com agentes de acoplamento (silanos e titanatos, por exemplo) para melhorar suas dispersão e interação com o polímero, o que ajuda, também, no aumento da molhabilidade [GHOSH (2002) Apud THIRUMAL Et Al. (2007)].

Tsai et al. (2007) desenvolveram um material compósito de espuma rígida de PU com não tecido de poliéster (PET). As fibras de poliéster eram ocas e foram tratadas com retardante de chama. No processo de preparação do compósito, o PU reage e expande entre duas mantas de poliéster, conformado em um molde fechado.

2.3.1. Classificação

Os principais elementos que fazem parte da estrutura dos compósitos são: reforço, para maior responsabilidade no suporte de carga; a matriz, que é responsável pela forma da peça e propriedades físico-químicas.

O reforço pode ser de natureza orgânica ou inorgânica (metálico ou cerâmico), de forma regular ou irregular. Em geral o mesmo é disponível na forma de fibras (tecido ou não-tecido), partículas (esféricas, planas.) ou pós. A matriz é quase sempre um polímero inorgânico macio ou duro, termoplástico ou termofixo, podendo também ser metálica ou cerâmica. O papel da matriz na transferência da carga aplicada ao reforço é de suma importância, já que a mesma se dá através da interface reforço/matriz.

2.3.2. Propriedades

As propriedades dos compósitos dependem fundamentalmente da forma como os componentes individuais interagem entre si, os quais dependem basicamente dos seguintes fatores: propriedades dos componentes individuais, porosidade, orientação e disposição do reforço, grau de interação entre as fases (características da interface) e o grau de homogeneidade e dispersão da mistura (AQUINO, 1993).

A aderência interfacial, responsável pelas propriedades dos compósitos, pode ser explicada por cinco mecanismos, que podem ocorrer de modo isolado ou combinado, são eles:

a) adesão por adsorção ou molhabilidade – quando a superfície sólida é inteiramente coberta ou molhada por um líquido;

b) adesão por difusão – quando a união entre dois polímeros ocorre por difusão nos retículos macromoleculares;

c) adesão por atração eletrostática – quando forças de atração eletrostática ocorrem entre duas superfícies, sendo uma portadora de cargas positivas e a outra de cargas negativas;

d) adesão por ligação química – formada entre grupamentos químicos dos componentes;

e) adesão mecânica – obtida pelo simples contato superficial.

aplicações nas indústrias: aeronáutica, automobilística, naval, eletroeletrônica, química, esportiva, entre outros.

2.3.3. Processos de Fabricação

A escolha do processo de fabricação mais conveniente de materiais compósitos, com influência direta na resposta mecânica do material, dependerá de fatores como: formato, dimensões e escala de produção do produto desejado (HULL, 1981). Os processos mais conhecidos são classificados em molde aberto e molde fechado.

No molde aberto tem-se os métodos de contato manual, projeção à pistola, centrifugação e enrolamento. Já no molde fechado tem-se as métodos de moldagem por compressão, injeção e pultrusão.

2.4. PROPRIEDADES TERMOFÍSICAS

Quando se pretende minimizar as perdas de calor, é exigido um material que possua baixos valores de condutividade térmica, esse material é definido como um bom isolante térmico. Por outro lado, quando se deseja que grandes quantidades de calor sejam transferidas entre dois meios, se aplicam materiais com condutividade térmica alta. Estes são os bons condutores de calor. O valor ideal da condutividade térmica está diretamente relacionado com a natureza de sua aplicação (SANTOS Et Al., 2004)

As três propriedades físicas de um material mais importante de um ponto de vista de cálculos térmicos são: a condutividade térmica, a difusividade térmica e o calor específico. Estas três propriedades estão relacionadas entre si pela Eq. 1 (SANTOS Et Al., 2004):

c

k

a

ρ

=

(1)Onde:

a é a difusividade térmica (m2/s); k é a condutividade térmica (W/m-K); ρ é a massa específica (kg/m3);

2.4.1. Condutividade Térmica

A condutividade térmica assume um papel crítico no desempenho de materiais em muitas aplicações. Baixos valores de condutividade térmica são exigidos, quando se pretende minimizar as perdas de calor, por outro lado, a transferência de calor de uma parte para outra é obtida mais facilmente usando materiais de condutividade térmica mais alta. Essa característica é também desejável, senão crítica, para evitar falhas devido ao choque térmico. Assim sendo, dados confiáveis de condutividade térmica são essenciais na seleção de um material, para que o mesmo possa ter o melhor desempenho possível em uma dada aplicação (SANTOS Et Al., 2004).

A condutividade térmica é a propriedade que determina os níveis de temperatura de trabalho de um material, e é um importante parâmetros analisado em problema envolvendo transferência de calor no estado estacionário. Todavia, é uma das quantidades físicas, cuja a medida é muito difícil e requer alta precisão na determinação dos parâmetros envolvidos em seu cálculo. Se um material é isotrópico, a condutividade térmica é a mesma em qualquer direção (SANTOS Et Al., 2004).

De acordo com Mendes (2002), fatores como umidade, densidade do material e temperatura ambiente afetam a condutividade térmica dos isolantes térmicos. Nos materiais porosos a condutividade térmica também varia em função do tamanho das células, da densidade do material e do tipo de gás confinado nessas células.

O principal fator a ser considerado para se fazer uma isolação térmica de um sistema é a espessura do material isolante, que está diretamente relacionada com a condutividade térmica do material (MENDES, 2002).

Os isolantes térmicos caracterizam-se por apresentarem baixos valores de condutividade térmica, exceção feita aos isolantes refletivos. A maioria desses materiais apresenta uma estrutura porosa e possui pequenas cavidades, com um tipo de gás de baixa condutividade térmica confinado em células fechadas (MENDES, 2002). O vidro se caracteriza como um isolante térmico, cuja condutividade térmica está em entre 0,72 e 0,86 W/m-K (MARTINS e PINTO, 2004).

do impulso elétrico é igual ao calor que flui através das amostras de PUR. A condutividade térmica é então calculada, a partir do gradiente de temperatura, dimensões das amostras e potência do impulso.

2.4.2. Calor Específico

O calor específico (capacidade térmica por unidade de massa) é também uma propriedade crítica em muitas aplicações. O calor específico, quando se trata de uma amostra pequena, pode ser medido com relativa facilidade. Entretanto, para materiais heterogêneos tendo diferentes fases, onde deve ser medido o calor específico do corpo como um todo, incluindo as diversas fases, e já não é mais possível a preparação de uma amostra pequena e que seja representativa, a medida dessa propriedade torna-se bastante problemática (SANTOS Et Al., 2004). Para o vidro típico, o calor específico é de 669 J/Kg-K (MARTINS e PINTO,

2004).

2.4.3. Difusividade Térmica

A difusividade térmica é uma medida da rapidez com qual o calor se propaga no material. É uma propriedade importante em todos os problemas envolvendo a condução de calor no estado não estacionário (SANTOS Et Al., 2004).

2.5. ISOLAÇÃO TÉRMICA

A busca por métodos adequados para economia de energia é uma importante preocupação dos cientistas em relação à existência humana. Uma grande contribuição para o uso eficiente da energia e consequente redução de custos é isolar os sistemas térmicos (TSAI Et Al., 2007). Com isto, partes dos sistemas térmicos devem ser revestidas com material que

possua propriedades e espessura tais que a temperatura se mantenha dentro de um determinado intervalo (TORREIRA, 1980).

material que possua propriedades e espessura, tais que a temperatura se mantenha dentro de um determinado intervalo.

A condutividade térmica de alguns materiais isolantes varia em função da sua estrutura porosa, cujas pequenas cavidades detêm gases de baixa condutividade térmica confinados nas células fechadas. O principal fator que afeta a condutividade térmica dos isolantes térmicos é a espessura desse material; outros fatores a serem considerados incluem a massa especifica e tamanho das células do material, umidade e temperatura ambiente (MENDES, 2002).

Entre os isolantes térmicos mais comuns disponíveis comercialmente, destacam-se as lãs de vidro e de rocha, as espumas de PVC e de PU-R. Estes materiais apresentam desvantagem como, por exemplo, a geração de resíduo ao final da vida em serviço. Portanto, é necessário o desenvolvimento de materiais que minimizem o passivo ambiental em relação aos isolantes térmicos convencionais, além da redução de custos (NEIRA, 2005).

De acordo, ao estado de agregação, os materiais de isolação térmica podem ser divididos em cinco categorias: pós, materiais fibrosos, espumas, multicamadas e painéis de vácuo. Os isolantes térmicos podem ser: rígidos (ex: sílica diatomácea, silicato de cálcio e espuma rígida de poliuretana) ou flexíveis (ex: lã de vidro, lã de rocha, lã cerâmica, espuma de poliuretana flexível) (TSENG e KUO, 2002).

Um sistema de isolação térmica é composto basicamente do isolante propriamente dito, da proteção mecânica e do sistema de fixação. A proteção mecânica ou material complementar destina-se à proteção do isolante contra intempéries e/ou para criar barreira de vapor, como, por exemplo, cimentos, selantes, massas e chapas de proteção (TORREIRA, 1980).

De acordo com Neira (2011), as espumas de poliuretana representam uma versátil classe de materiais termofixos que podem ser aplicados em uma vasta gama de produtos industriais como forro para carpetes, mantas, painéis isolantes e refrigeradores. Na classe das poliuretanas, as espumas rígidas apresentam-se como excelentes materiais para isolação térmica, principalmente quando expandida com agentes de baixa condutividade térmica.

É praticamente impossível dispor de algum material que possua todas as características descritas, porém deve-se procurar por aquele que satisfaça ao maior número de propriedades.

A transferência de calor através de espumas rígidas de poliuretana ocorre através de três fenômenos de transporte: condução na matriz polimérica, condução e radiação térmica através do gás no interior das células (BIEDERMANN Et Al., 2001).

Segundo Mendes (2002) não se possa afirmar que exista um isolante térmico ideal, deve-se sempre procurar por um que atenda às necessidades do projeto, considerando suas propriedades térmicas e mecânicas.

2.5.1. Tipos de isolantes

Atualmente existe enorme quantidade de materiais classificados como isolantes térmicos, onde cada utilização dependerá de cada aplicação, que possuem especificações deste ao gradiente de temperatura, o qual é empregado, como o clima da região onde será executado o isolamento térmico.

Isolantes Naturais:

De acordo com Neira e Marinho (2005), as fibras naturais vegetais estão sendo amplamente empregadas no isolamento térmico, já que apresentam uma estrutura com, normalmente, inúmeros espaços vazios, o que reduz a condutividade térmica da fibra, melhorando o seu emprego como isolante.

Diversos materiais também podem ser empregados como isolantes térmicos na forma in natura, e sem a necessidade de tratamento, já que muitos desses materiais apresentam uma

baixa condutividade térmica, como é o caso das fibras que podem ser classificadas como fibras de semente (algodão), de folhas (sisal, curauá), as de caule (juta, linho), de fruto (coco) e as fibras de raiz (zacatão) (BORGES, 2009).

Isolantes Sintéticos:

EPS é empregado tanto em sistemas de refrigeração como em sistemas trocadores de calor, isolando parte dos componentes (BORGES, 2009).

O poliestireno expandido (EPS) é o isolante térmico sintético mais utilizado comercialmente. Também conhecido como isopor, o EPS é empregado tanto em sistemas de refrigeração como em sistemas trocadores de calor. A maior parte do consumo do EPS vem sendo amplamente empregado como agregado ao concreto, a lajes e a outros sistemas construtivos vinculados ao setor de construção civil, com a intenção de melhorar o desempenho térmico das estruturas, isolando pisos, tetos e paredes (BORGES, 2009).

Isolantes Minerais:

Entre os principais isolantes minerais podemos citar a lã de vidro, altamente empregado no ramo da construção civil, onde é comercializado na forma de mantas, e possui um grande uso no isolamento de ambientes. Outros exemplos de isolantes minerais são: o amianto e basalto (BORGES, 2009).

2.5.2. Novas Tecnologias de Isolantes

Neira (2005) realizou um estudo experimental da aplicabilidade de mantas de fibra de sisal, in natura e tratadas superficialmente com NaOH, à isolação térmica de um sistema de tubulações aquecidas. Estas mantas foram eficazes na redução da taxa de transferência de calor em temperaturas de até 112 °C; entretanto quando foram aquecidas à 155 °C, houve a degradação por carbonização destas mantas.

Macedo (2010) desenvolveu um compósito de PU de mamona com carga residual de couro para isolação térmica e constatou uma pequena redução da condutividade térmica deste compósito usando de 10% de resíduo de couro (serrado e moído). Analisando-se outras características térmicas, o compósito de PU apresentou valores bem próximos aos dos materiais isolantes comerciais (lã de vidro, lã de rocha e EPS), sendo, com isso, demonstrada a viabilidade técnica do compósito como isolante térmico para sistemas de baixa potência.

De acordo com os resultados obtidos de Thirumal et al. (2007), as propriedades mecânicas do PUR carregado foram reduzidas quando comparadas com a PUR puro devido à reação entre o isocianato e o grupo funcional presente na superfície dos precipitados. Em todos os casos a absorção de água aumentou com o percentual dos precipitados na PUR. A análise da condutividade térmica do PUR há uma redução no isolamento com o aumento dos teores de SiO2 e CaCO3. Isto ocorreu, principalmente, em função da formação da estrutura celular ser aberta e danificada; no entanto, quando o PV é usado a condutividade térmica diminui, mas depois eleva-se com o aumento do seu teor.

Biedermann et al. (2001) estudaram o mecanismo de transferência de calor em PUR onde foram analiso analisados vários tipos de espumas formadas por: células fechadas e abertas, várias densidades e tamanhos de célula. Nesta análise cinco amostras com massa específica comumente utilizada na indústria de refrigeração continha células fechadas, quatro amostras (usadas em tubulações aquecidas) continham células fechadas e três amostras (célula aberta) utilizadas em isolamentos a vácuo. Observaram que com a diminuição do tamanho das células resulta em uma menor contribuição da radiação no mecanismo de transferência de calor e consequentemente em uma redução na condutividade térmica total. Para espumas com massa específica em torno de 60 kg/m3, utilizadas em tubulações aquecidas, a diminuição na condutividade térmica total foi atribuída a uma eficiente redução no transporte por radiação térmica.

A transferência de calor através de espumas sólidas ocorre através de dois mecanismos: condução direta através do sólido e do gás confinado e da transferência de calor por radiação. O processo de convecção pode ser ignorado se o tamanho das células for menor que 1 mm [GIBSON e ASHBY (1997) Apud AHERN Et Al. (2005)].

2.5.3. Isolamento Térmico em Câmaras Frigoríficas por Torreira (1980)

A instalação das tubulações para a planta de refrigeração é montada com grande dificuldade devido ao grande número de passagens necessárias através de tetos e paredes e aos consequentes problemas de vedação. As firmas de engenharia de isolamento dispõem de uma série considerável de materiais isolantes, que dependem do custo de seu metro cúbico e do coeficiente de transferência térmica, no entanto o custo final dependerá das necessidades físicas e mecânicas de instalação. Assim, o poliuretano, por exemplo, pode ser instalado sem suportes complicados.

A economia no custo do material isolante perde sua importância pelo elevado custo da estrutura que o comporta, como é o caso da lã de vidro. Considerações de caráter físico, como a determinação das pressões de vapor através da estrutura do isolamento térmico. É necessário garantir que a estrutura do isolamento não tenha pontos onde a pressão parcial de vapor de água atinja a pressão de saturação, com a consequente precipitação de umidade no interior da isolação, o que influencia no coeficiente de transmissão do calor e também causa danos à estrutura do local e do isolamento.

As câmaras frigoríficas desempenham um papel insubstituível na conservação de alimentos, etc. Assim, os seguintes fatores influenciam no calor necessário: transmissão de calor desde as superfícies limites da câmara; natureza, temperatura de entrada e final e a quantidade de calor específico do produto a refrigerar; renovação do ar e umidade relativa do ar. Estes, por sua vez, precisam ser adicionados aos ganhos de calor devido ao trabalho de ventiladores, resistência de degelo, carga devida a pessoas e luzes presentes no local. E para manter estes acréscimos de calor o mais baixo possível, é imprescindível que tanto as paredes, pisos e tetos como as tubulações de refrigeração estejam providos de isolamento eficiente.

As barreiras de vapor aceitáveis são aquelas que suportam satisfatoriamente os testes de chapa plana (ASTM E-96-53, valor abaixo de 0,01 perm.) e de dobra (ASTM D-1027-51, valor abaixo de 0,02 perm.). Sendo assim, instala-se a completamente a barreira de vapor, antes da aplicação do isolamento.

2.5.4. Proteção dos Sistemas de Isolamento Térmico por Torreira (1980)

destas. Assim, utiliza-se de mástiques e os revestimentos, os quais são usados como acabamentos para proteger o isolamento térmico.

Algumas espumas de PVC e poliuretano também são susceptíveis ao ataque de solvente, dependendo em grande parte da composição da espuma. As espumas de uretano rígido podem absorver umidade, resultando em uma variação de dimensões ou em empenamento. Os acabamentos para isolamento de espuma de poliuretano aspergida são muito importantes.

3. MATERIAIS E MÉTODOS

3.1. MATERIAIS 3.1.1. Pó de Vidro

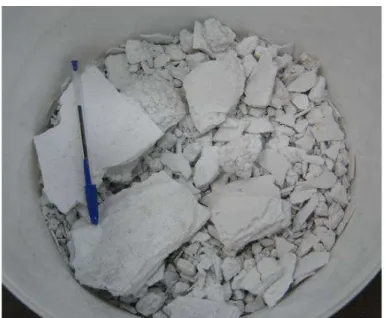

O pó de vidro, gerado do processo de lapidação de vidros e descartado como rejeito (segundo descreve Antônio, 2012), foi gentilmente cedido pela DVN Vidros Ltda para aproveitamento no referido trabalho. Após ser retirado dos tanques decantadores desta empresa, o rejeito de vidro na forma de agregado (Fig. 6) passou alguns tratamentos para ser utilizado na fabricação dos compósitos, cujos procedimentos estão descritos no procedimento experimental, incluindo sua caracterização química e morfológica.

Figura 6 – Rejeito de vidro adquirido após secagem ao ar e em estufa

3.1.2. Espuma Rígida de Poliuretano de Mamona

Figura 7 – Compostos formadores da espuma RESPAN D-40: (a) componentes A e B e (b)

componentes diferenciados pela cor clara (componente A) e escura (componente B)

(a) (b)

3.2. EXPERIMENTAL

A Figura 8 apresenta um fluxograma contendo o processo utilizado no desenvolvimento deste trabalho, englobando deste a obtenção dos materiais até as suas caracterizações.