PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

ENGENHARIA DE MATERIAIS

AVALIAÇÃO DA CONFORMIDADE DE BLOCOS CERÂMICOS PARA

ALVENARIA DE VEDAÇÃO PRODUZIDOS NA REGIÃO INTEGRADA

DE DESENVOLVIMENTO DA GRANDE TERESINA.

VILSON RIBAMAR RÊGO

Dissertação apresentada ao Programa de Pós-graduação em Ciências e Engenharia dos Materiais como requisito para obtenção do título de MESTRE EM CIÊNCIA E ENGENHARIA DE MATERIAIS.

Orientadores:

Prof. PhD. Antonio Eduardo Martinelli – Orientado

Prof. Dr. Eng. Rubens Maribondo do Nascimento – Co-Orientador

ENGENHARIA DE MATERIAIS - PPGCEM

AVALIAÇÃO DA CONFORMIDADE DE BLOCOS CERÂMICOS PARA

ALVENARIA DE VEDAÇÃO PRODUZIDOS NA REGIÃO INTEGRADA

DE DESENVOLVIMENTO DA GRANDE TERESINA.

VILSON RIBAMAR RÊGO

Dissertação apresentada ao programa de Pós-Graduação em Ciência e Engenharia de Materiais, do Centro de Ciências Exatas e da Terra, da Universidade Federal do Rio Grande do Norte, como parte dos requisitos para obtenção do título de MESTRE EM CIÊNCIA E ENGENHARIA DE MATERIAIS.

Orientador: Prof. PhD. Antonio Eduardo Martinelli

Co-orientador: Prof. Dr. Eng. Rubens Maribondo do Nascimento

vedação produzidas na Região Integrada de Desenvolvimento da Grande Teresina /Vilson Ribamar Rêgo. – Natal, RN, 2008.

116 f.

Orientador: Antônio Eduardo Martinelli.

Co-orientador: Rubens Maribondo do Nascimento.

Dissertação (Mestrado) – Universidade Federal do Rio Grande do Norte. Centro de Ciências Exatas e da Terra. Programa de Pós-Graduação em Ciência e Engenharia de Materiais.

1. Argila – Dissertação. 2. Cerâmica estrutural – Dissertação. 3. Blocos de alvenaria – Dissertação. 4. Conformidade – 5. Dissertação. Qualidade - Dissertação I. Martinelli, Antônio Eduardo. II. Nascimento, Rubens Maribondo do. III. Universidade Federal do Rio Grande do Norte. IV. Título.

AVALIAÇÃO DA CONFORMIDADE DE BLOCOS CERÂMICOS PARA

ALVENARIA DE VEDAÇÃO PRODUZIDOS NA REGIÃO INTEGRADA

DE DESENVOLVIMENTO DA GRANDE TERESINA.

Dissertação submetida ao corpo docente do Programa de Pós-Graduação

em Ciência e Engenharia de Materiais da Universidade Federal do Rio Grande

do Norte – UFRN, como parte dos requisitos necessários à obtenção do grau de

Mestre em Ciência e Engenharia de Materiais.

Aprovada por:

Prof. PhD. Antonio Eduardo Martinelli

Orientador

Prof. Dr. Rubens Maribondo do Nascimento

Co - orientador

Prof. Dr. Carlos Alberto Paskocimas

Examinador intern

Prof. Dr. Elcio Correia de Souza Tavares

Examinador externo

Ao meu avô, Joaquim (in-memorian), pelo grande incentivo em todas as conquistas da minha trajetória de vida.

A meus pais, Militão (in-memorian), e Alcina, um exemplo de incentivo e zelo pela família.

Ao Prof. Ph D. Antonio Eduardo Martinelli, pelo apoio e orientação dedicados.

Ao Prof. Dr. Eng. Rubens Maribondo do Nascimento, pela contribuição e observações dadas a este trabalho.

À direção do CEFET-PI, por ter possibilitado a realização deste trabalho.

A UFRN, pela oportunidade de ampliar conhecimento e capacitação profissional.

Ao SENAI-PI, pela oportunidade da realização dos ensaios desta pesquisa através do Laboratório de Ensaios Tecnológicos de Argila – LETA.

Ao professor do SENAI, Rui Barbosa, pela paciência e colaboração nos ensaios desta pesquisa.

A todos os professores do mestrado, pela dedicação e entusiasmo demonstrados no decorrer do curso.

Aos meus colegas de mestrado, pelo companheirismo, parceria e amizade no decorrer desta caminhada.

Esta pesquisa apresenta um panorama das indústrias de cerâmica vermelha na Região Integrada de Desenvolvimento da Grande Teresina e uma análise dos produtos cerâmicos fabricados nesse pólo. A microrregião em estudo possui 13 municípios onde foram identificadas 32 cerâmicas em atividades, sendo que 24 estão situadas na cidade de Teresina, o pólo cerâmico de maior importância do Piauí, 1 na cidade de Miguel Leão e 7 no município de Timon, no vizinho estado do Maranhão, que faz parte da grande Teresina. A maioria das cerâmicas está pulverizada nestas duas Cidades, Teresina e Timon, responsáveis por uma produção largamente independente da distância entre fábrica e mercado consumidor. Além dessas, há a produção artesanal realizada nos demais municípios, principalmente, tijolos de conformação manual, onde também são produzidos diversos tipos de artesanato e utilitários cerâmicos. O objetivo desta pesquisa é avaliar a conformidade de blocos cerâmicos para alvenaria de vedação, produzidos pela indústria de cerâmica vermelha da microrregião em estudo, verificando suas potencialidades e adequação em termos produtivos. Para definição do universo da pesquisa, fez-se um levantamento das indústrias cerâmicas junto à Fundação CEPRO (Fundação Centro de Pesquisas Econômicas e Sociais do Piauí). Para a análise dos produtos cerâmicos, foram coletadas 60 amostras de tijolos verdes em três indústrias, para a caracterização desses produtos e 39 amostras de tijolos queimados, para a avaliação da conformidade. Os resultados das caracterizações realizadas apresentaram um padrão aceitável em todas as formulações e temperaturas estudadas. As amostras queimadas foram submetidas aos ensaios geométricos, físicos e mecânicos de acordo com as normas da ABNT (Associação Brasileira de Normas Técnicas). Os resultados dos ensaios físicos mostraram que todas as amostras estão dentro da faixa recomenda pela norma. Já nos ensaios geométricos, duas indústrias apresentaram resultados não conforme com a norma, devido à falta de controle nos seus processos e nos equipamentos. Quanto às propriedades mecânicas, apenas uma indústria pesquisada não atendeu à norma, devido ao fato do controle inadequado do seu processo.

Palavras–chaves: Argila.Cerâmica Estrutural. Blocos de Alvenaria. Conformidade. Qualidade.

This research presents an outlook of the industries of red ceramic in the region next to the city of Teresina and an analysis of the ceramic products producted in this pole. The microregion investigated possesses 13 boroughs where were identified 32 ceramic in operation, being that 24 are located in Teresina, the ceramic region more important of Piauí, 1 is located in the city of Miguel Leão and 7 is located in Timon city that belongs to the state of Maranhão. The majority of ceramics are pulverized in these two cities, Teresina and Timon , responsible by a largely production independent of distance between fabric and consumer market. Furthermore, there is an artisanal production realized in other boroughs, mainly manual conformation bricks, where are producted diverse types of handicraft and ceramics utilitarian. The objective of this research is to evalue the conformity of ceramic blocks for brick of obstruction made by red ceramic industry of microregion at studying, verifying their pontentialities and adequacy in terms of production. In this research universe made a search of ceramic industries related to the Foundation CEPRO (Foundation Center of Research Social and Economic of Piauí). For the analysis of the ceramic products , were colected 60 crude bricks sample in three industries for their characterization, and 39 burned bricks sample for the Evaluation of Conformity. The results of the characterization made reached a accetptable standard in all formulations and temperature studied. The burned samples were applied to the geometric, physical and mechanical assays according to the ABNT standards (Brazilian Association of Technical Standards). The results of the physical assays showed that all the samples are at the same band recommended by standard. However, through the geometric assays just two industries did not present results according to the standard, due to lack of control in their process such as in their equipments. Taking into account the mechanical properties, only one industry investigated was not according to the standard.

Figura 1 – Maromba utilizada na extrusão de cerâmica estrutural ... 32

Figura 2 – Forno vagão ... 34

Figura 3 – Forno abóbada ... 34

Figura 4 – Carro sobre trilhos ... 34

Figura 5 – Forno túnel ... 36

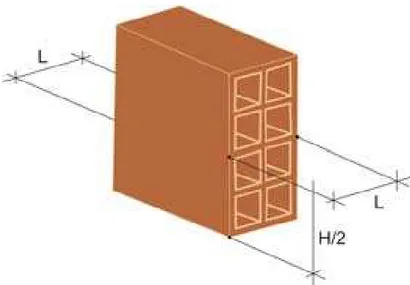

Figura 6 –Local para medições da largura (L) do bloco ... 48

Figura 7 – Local para medições da altura (H) do bloco ... 48

Figura 8– Local para medições do comprimento (C) do bloco ... 49

Figura 9 – Medidas dos septos e das paredes externas dos blocos cerâmicos ... 51

Figura 10 – Desvio em relação ao esquadro ... 52

Figura 11 – Planeza das faces (convexa) ... 53

Figura 12 – Planeza das faces (côncava) ... 53

Figura 13 – Compressão axial de bloco de vedação ... 57

Figura 14 – Umidade de extrusão (indústria verde) ... 64

Figura 15 – Umidade de extrusão (indústria amarela) ... 64

Figura 16 – Umidade de extrusão (indústria azul) ... 65

Figura 17 – Determinação da retração após secagem (indústria verde) ... 65

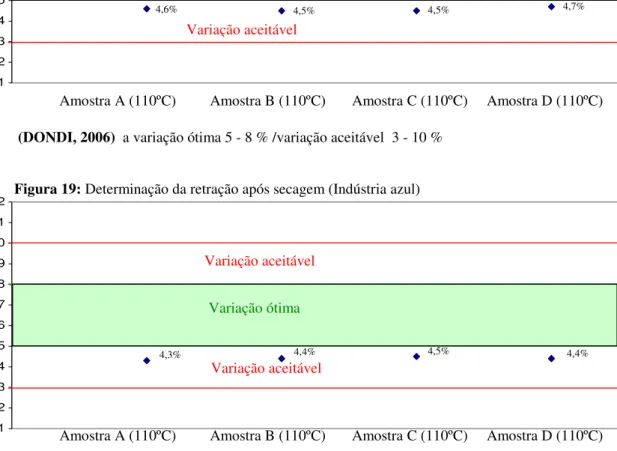

Figura 18 – Determinação da retração após secagem (indústria amarela) ... 66

Figura 19 – Determinação da retração após secagem (indústria azul) ... 66

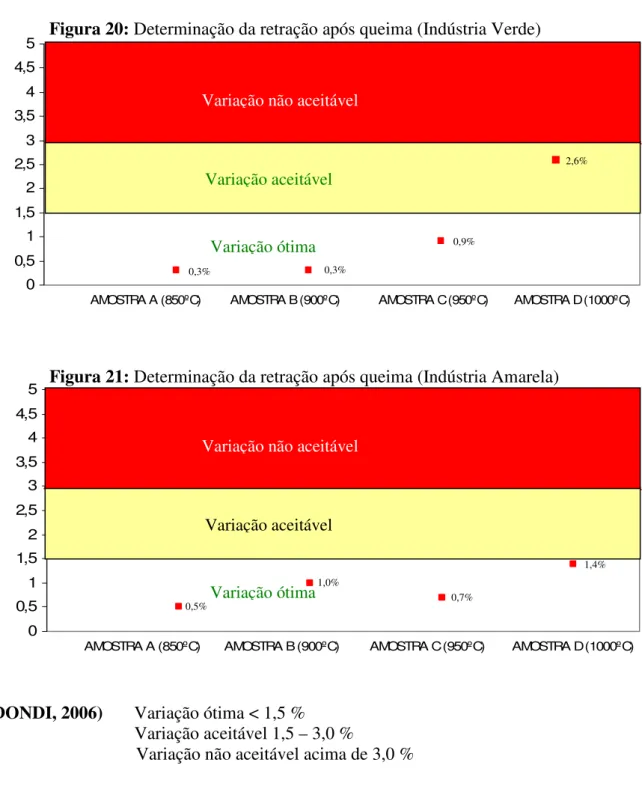

Figura 20 – Determinação da retração após queima (indústria verde) ... 67

Figura 21 – Determinação da retração após queima (indústria amarela) ... 67

Figura 22 – Determinação da retração após queima (indústria azul) ... ... 68

Figura 23 – Determinação da retração total (indústria verde) ... 68

Figura 24 – Determinação da retração total (indústria amarela) ... 68

Figura 25 – Determinação da retração total (indústria azul) ... 69

Figura 26 – Determinação da perda ao fogo (indústria verde) ... 69

Figura 27 – Determinação da perda ao fogo (indústria amarela) ... 69

Figura 28 – Determinação da perda ao fogo (indústria azul) ... 69

Figura 29 – Plataforma para determinação do peso imerso ... 70

Figura 33 – Determinação da absorção d’água ( indústria verde) ... 71

Figura 34 – Determinação da absorção d’água ( indústria amarela) ... 71

Figura 35 – Determinação da absorção d’água ( indústria azul) ... 71

Figura 36 – Determinação da porosidade aparente (indústria verde) ... 72

Figura 37 – Determinação da porosidade aparente (indústria amarela) ... 72

Figura 38 – Determinação da porosidade aparente (indústria azul) ... 72

Figura 39 – Determinação da massa específica aparente (indústria verde) ... 73

Figura 40 – Determinação da massa específica aparente (indústria amarela) ... 73

Figura 41 – Determinação da massa específica aparente (indústria azul) ... 73

Figura 42 – Blocos cerâmicos de vedação ... 74

Figura 43 – Dimensões da largura do bloco de vedação ... 75

Figura 44 – Dimensões da altura ... 75

Figura 45 – Dimensões do comprimento ... 75

Figura 46 – Espessura dos septos ... 75

Figura 47 – Espessura das paredes externas ... 75

Figura 48 – Planeza das faces ... 75

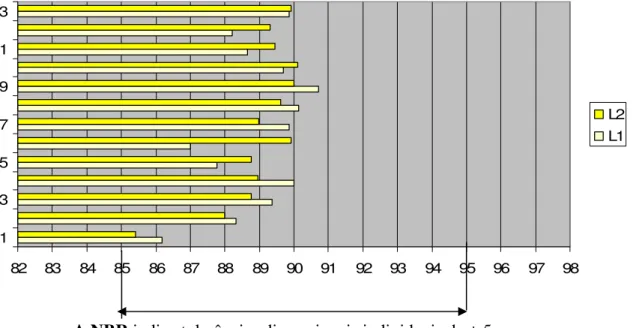

Figura 49 – Determinação das dimensões individuais da largura (Indústria verde). ...77

Figura 50 – Determinação das dimensões individuais da largura (Indústria amarela)... 77

Figura 51 – Determinação das dimensões individuais da largura (Indústria azul). ...78

Figura 52 - Determinação das dimensões individuais da altura (Indústria verde) ... 78

Figura 53 - Determinação das dimensões individuais da altura (Indústria amarela) ... 79

Figura 54 - Determinação das dimensões individuais da altura (Indústria azul) ... 79

Figura 55 - Determinação das dimensões individuais do comprimento (Indústria verde) ... 80

Figura 56- Determinação das dimensões individuais do comprimento (Indústria amarela) ... 80

Figura 57 - Determinação das dimensões individuais do comprimento (Indústria azul) ... 81

Figura 58 - Determinação das dimensões efetivas da largura pela média ... 81

Figura 59 - Determinação das dimensões efetivas da altura pela média ... 82

Figura 60 - Determinação das dimensões efetivas do comprimento pela média ... 82

Figura 61 – Determinação do desvio em relação ao esquadro de blocos ...83

Figura 62– Determinação da planeza das faces de blocos de vedação ... 84

Figura 63 – Determinação das espessuras das paredes externas dos blocos de vedação ... 84

Figura 67 – Tijolos capeados ... 87

Figura 68 – Ensaios de compressão ... 87

Figura 69: Relatório do Ensaio de compressão. ... 88

Figura 70 – Curva de gresificação da cerâmica verde ... 90

Figura 71– Curva de gresificação da cerâmica amarela ... 91

Tabela 1 – Tipos de indústrias em função de seu volume de produção ... 38

Tabela 2 – Valores de referências da retração linear aceitos na prática industrial ... 42

Tabela 3 – Valores de referências da perda ao fogo aceitos na prática industrial ... 43

Tabela 4 – Classificação das argilas com base nas cores ... 44

Tabela 5 – Amostragem ... 45

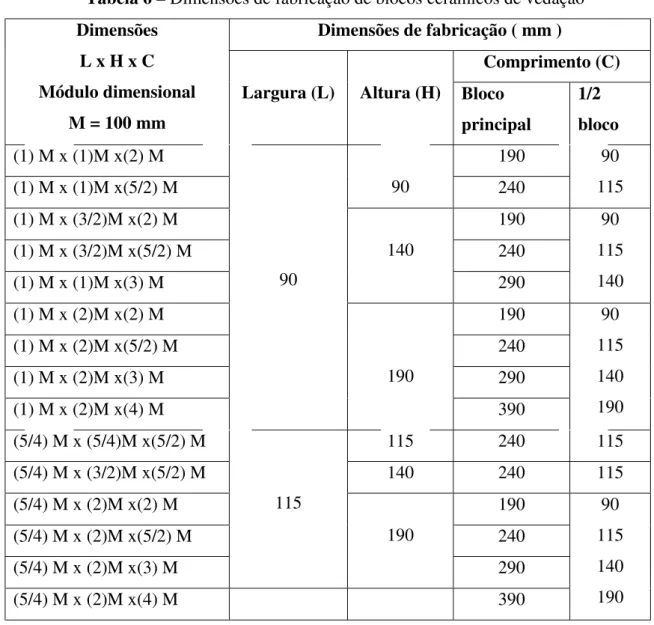

Tabela 6 – Dimensões de fabricação de blocos cerâmicos de vedação ... 50

Tabela 7 – Aceitação e rejeição nos ensaios de absorção d’água ... 55

Tabela 8 – Resistência à compressão (fb) ... 58

Tabela 9 – Aceitação e rejeição na inspeção por ensaios ...59

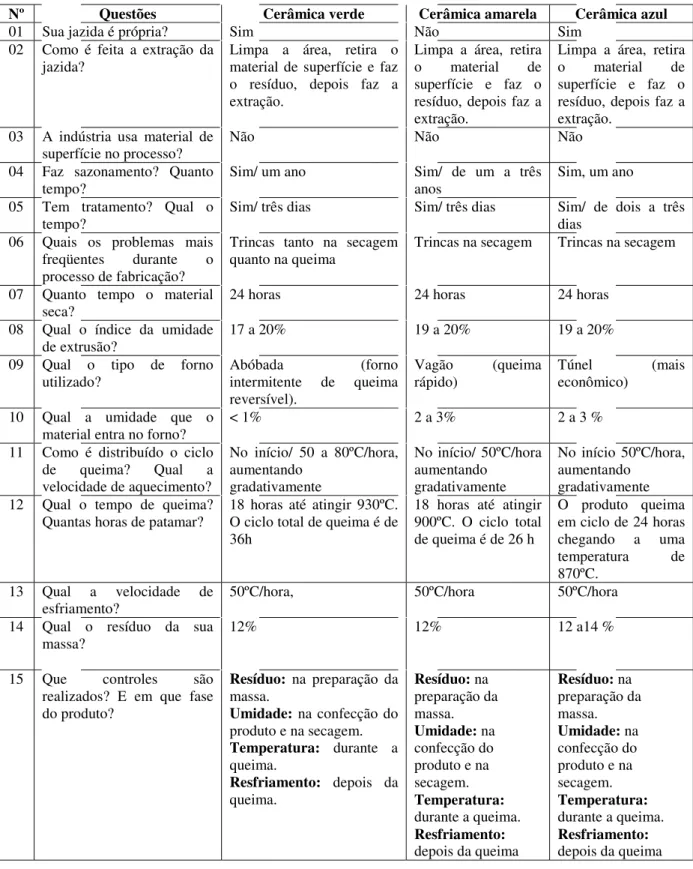

Tabela 10 – Questionário ... 62

Tabela 11 – Características visuais ... 74

Tabela 12 – Elementos para determinação da tensão de ruptura à compressão dos blocos de vedação ... 87

Tabela 13– Relatório do ensaio de compressão ... 88

AA – Absorção de água

MEA – Massa específica aparente PA – Porosidade aparente

PF – Perda ao fogo RL – Retração linear MS – Massa seca MQ – Massa queimada PU – Peso úmido PS – Peso seco

FC – Flecha das faces côncavas F1 – Flecha das faces convexas

E – Espessura da parede externa do corpo de prova S – Espessura dos septos do corpo de prova

L – Largura do corpo de prova H – Altura do corpo de prova

DEDICATÓRIA AGRADECIMENTOS RESUMO

ABSTRACT

ÍNDICE DE ABREVIATURAS E SIGLAS ÍNDICE DE FIGURAS

ÍNDICE DE TABELAS SUMÁRIO

CAPÍTULO 1 - INTRODUÇÃO

1.0 Introdução ...

18CAPÍTULO 2 – REVISÃO BIBLIOGRÁFICA

2.0 Revisão bibliográfica ...

222.1 Argila ... 23

2.2 Cerâmica vermelha ... 24

2.2.1 Argilas para Cerâmica Vermelha ... 25

2.2.1.1 Plasticidade ... 26

2.2.1.2 Porosidade ... 26

2.2.1.3 Retração linear ... 26

2.2.1.4 Absorção d`água ... 27

2.2.1.5 Umidade ... 28

2.2.1.6 Perda ao fogo ... 28

2.3 Processo Produtivo ... 29

2.3.1 Exploração da Jazida ... 29

2.3.2 Estocagem: sazonamento ou apodrecimento ... 30

2.3.6 Secagem ... 32

2.3.7 Queima ... 32

2.3.8 Fluxograma de fabricação de cerâmica vermelha ... 35

2.3.9 Processo de formação das peças ... 36

2.4 Potencial Cerâmico da Grande Teresina ... 36

CAPÍTULO 3 – METODOLOGIA E PROCEDIMENTO

EXPERIMENTAL

3.0 Metodologia e procedimento experimental ...

393.1 Metodologia ... 40

3.2 Ensaios preliminares - caracterização do produto ... 40

3.2.1 Amostragem ... 40

3.2.2 Determinações ... 41

3.2.2.1 Umidade de extrusão ... 41

3.2.2.2 Retração linear ... 41

3.2.2.2.1 Retratação linear após a secagem ... 41

3.2.2.2.2 Retratação linear após a queima ... 42

3.2.2.3 Perda ao fogo ...42

3.2.2.4 Absorção d’água ... 43

3.2.2.5 Volume aparente ... 43

3.2.2.6 Porosidade aparente ... 44

3.2.2.7 Massa especifica aparente ou densidade aparente ... 44

3.2.2.8 Classificação preliminar de argilas para uso cerâmico com base nas cores apresentadas após a queima ... 44

3.3 Avaliação da conformidade ... 45

3.3.l Os critérios de amostragem ... 45

3.4 Aceitação e rejeição ... 45

3.5 Identificação do produto ... 45

3.6 Procedimento experimental ... 46

3.7 Características visuais ... 46

3.8.2 Determinação da espessura das paredes externas e septos dos blocos (E) ... 51

3.8.3 Determinação do desvio em relação ao esquadro (D) ... 51

3.8.4 Planeza das faces ou flecha (F) ... 52

3.9 Determinação da massa seca e do índice de absorção d’água ... 53

3.9.1 Determinação da massa seca (ms) ... 53

3.9.2 Determinação da massa úmida (mu) ... 54

3.9.3 Determinação do índice de absorção d’água (AA) ... 55

3.10 Determinação da resistência à compressão dos blocos de vedação (fb) ... 56

CAPÍTULO 4 – RESULTADOS E DISCUSSÕES

4.0 Resultados e discussões

... 604.1 Caracterização das amostras ... 63

4.1.1 Umidade de extrusão (U%) ... 63

4.1.2 Retração linear após secagem ... 65

4.1.3 Retração linear após queima ... 66

4.1.4 Retração total ... 68

4.1.5 Perda ao fogo ... 69

4.1.6Volume aparente,... 70

4.1.7 Absorção d’água ... 71

4.1.8 Porosidade aparente ... 72

4.1.9 Massa específica aparente ...72

4.2 Características visuais ... 73

4.3 Ensaios geométricos ... 75

4.3.1 Dimensões efetivas das faces ... 76

4.3.2 Desvio em relação ao esquadro (D) ... 83

4.3.3 Planeza das faces (F) ... 83

4.3.4 Espessuras das paredes externas (E) ... 84

4.3.5 Espessuras dos septos (S) ... 85

4.4 Características físicas ... 85

4.4.1 Índice de absorção d’água (AA) ... 85

4.7 As curvas de gresificação ... 89

CAPÍTULO 5 – CONCLUSÕES E RECOMENDAÇÕES

5.0 Conclusões e recomendações

5.1 Conclusões e recomendações...91

REFERÊNCIAS

Referências... 95

ANEXOS

Anexos ... 99

CAPÍTULO 1:

1.0 Introdução

Na evolução experimentada no setor de cerâmica na Grande Teresina, no Estado do Piauí1, ainda se observam que as cerâmicas vermelhas evoluíram para acompanhar o ritmo de desenvolvimento da construção civil, com enfoque cada vez maior na qualidade. Deve-se aliar a isso ainda o conhecimento ou a consideração da existência das normas reguladoras da produção de materiais cerâmicos, não somente por parte dos fabricantes como também pelos técnicos do setor, possibilitando, dessa forma a oferta e a utilização de produtos que apresentem adequabilidade e qualidade necessárias em diversos serviços da construção civil (SINDICER-PI, 2008).

Assim sendo, o primeiro passo para a aquisição de um determinado produto é a apresentação de uma especificação mínima que ele deveria atender. Ocorre, como já dito, que, no mercado, via de regra, encontram-se produtos que atendem a essas especificações, criando uma situação confortável para o engenheiro responsável por determinada obra.

O mercado globalizado é cada vez mais competitivo, exigindo esforços constantes das organizações, estimulando-as a desenvolver estratégias mais sofisticadas para obter melhoria contínua e, assim, sobreviver à incessante mudança do mercado.

Alem do mercado, a presença mais efetiva dos órgãos reguladores tem tornado a implantação do sistema de gestão da qualidade, peça fundamental para garantir o atendimento de todos os requisitos existentes.

A produção da indústria de Cerâmica Vermelha na Grande Teresina, encontra-se restrita, ainda, a fabricação de produtos estruturais (tijolos e telhas) em nível tal que supre por completo o mercado interno. Em algumas poucas empresas, um forte condicionamento dessa situação é o processo de modernização das industrias, o que facilita a introdução de produtos e processos produtivos competitivos, em termos de preço e qualidade. Esse cenário é resultado, em parte, do deslocamento, por parcela do setor produtivo, das características implícitas dos materiais cerâmicos, da evolução do setor e presença de investimentos em tecnologia de processos (SINDICER-PI, 2008).

1 A Região Integrada de Desenvolvimento da Grande Teresina localiza-se no centro-norte do estado do

O panorama da indústria cerâmica na Grande Teresina é bastante promissor, cuja produção de produtos estruturais (tijolos e telhas), que representam o segmento da Cerâmica Vermelha Estrutural, grande parte, especificamente telhas, é exportada. Na Grande Teresina, existem 32 cerâmicas, sendo que 24 estão situadas na cidade de Teresina, o pólo cerâmico de maior importância do Piauí (CEPRO, 2005), 1 na cidade de Miguel Leão e 7 no município de Timon, no vizinho estado do Maranhão, que faz parte da grande Teresina. As cerâmicas estão pulverizadas nestas duas cidades, Teresina e Timon, responsáveis por uma produção largamente independente da distância entre fábrica e mercado consumidor. Além dessas, há a produção artesanal realizada nos demais municípios, principalmente tijolos de conformação manual, onde também são produzidos diversos tipos de artesanato e utilitários cerâmicos. Visitando essas indústrias, verificou-se que dentre as que se situam na cidade de Teresina, 8 são artesanais, 16 industriais, sendo que 4 enceraram suas atividades, restando apenas 12, onde 11 são de cerâmica vermelha e uma de pisos e revestimentos.

Diante do quadro de iminente desenvolvimento do setor industrial na Grande Teresina, sustentado em perspectivas favoráveis (disponibilidade de matérias-primas e de combustível), o Centro Federal de Educação Tecnológica do Piauí - CEFET-PI, se prepara para atuar na área de cerâmica vermelha, envolvendo atividades de pesquisa, extensão e ensino, que virá agregar as pesquisas desenvolvidas na área de materiais cerâmicos. Essas atividades envolverão vários trabalhos em nível de graduação (Iniciação Científica) e de pós-graduação (Mestrado e Doutorado em Engenharia de Materiais), desenvolvidos por equipe de pesquisadores, estudantes e técnicos. O objetivo estratégico é que o conhecimento acumulado nesses estudos possa vir subsidiar políticas setoriais de desenvolvimento do potencial cerâmico-industrial na Grande Teresina.

No âmbito do CEFET-PI, as atividades de pesquisa pretendem desenvolver-se, tendo como objetivo principal prosseguir na realização do diagnóstico das matérias-primas e dos produtos estruturais, atualmente utilizadas por esse setor cerâmico e verificar as potencialidades dos materiais empregados. Esse diagnóstico será feito com base nos resultados de levantamentos de campo e análises laboratoriais.

O panorama atual das indústrias cerâmicas na Grande Teresina é de excelente qualidade, notoriamente no Pólo de Teresina e Timon, com a produção de cerâmica vermelha estrutural (tijolos e telhas), principalmente, pela disponibilidade de matéria-prima adequada, assim como pelo menor custo de instalação que esse ramo exige para fabricar produtos finais de qualidade e penetração no mercado local. Essas indústrias detêm maior conhecimento da matéria-prima que utilizam, com planejamento da lavra, pré-preparo da matéria-prima, que, além de melhorarem a qualidade de produto final, acabam também por reduzir os custos de produção; enfim fazem uso da ciência, para melhor conhecer as características da matéria-prima utilizada, como da tecnologia disponível incorporada a nossa indústria cerâmica local (SINDICER-PI, 2008).

CAPÍTULO 2:

2.0 Revisão bibliográfica.

O presente capítulo versa sobre diversos aspectos da cerâmica vermelha estrutural como um todo, desde a matéria-prima até o processamento. Os aspectos como as argilas, propriedades das argilas, componentes das argilas, dentre outros, serão tratados com pouca profundidade, porém o interesse maior será discutido nos capítulos seguintes, que tratam da avaliação da conformidade, focalizando o processo como ponto central da discussão. Essa avaliação se faz através dos ensaios geométricos, ensaios físicos e ensaios mecânicos. A caracterização do produto (tijolos verdes), onde se calcula a umidade de extrusão, retratação linear após a secagem, retratação linear após a queima, perda ao fogo, absorção d’água, porosidade aparente, massa especifica aparente e cor de queima servirá como suporte para a avaliação da conformidade.

Espera-se, portanto, tratar da melhor maneira possível cada etapa do processo de fabricação, tal como se espera, a princípio que seja ou deva ser.

2.1 Argila

Argilas são materiais terrosos naturais que, quando misturados com água, adquirem a propriedade de apresentar plasticidade. Durante muito tempo se conceituou que argilas eram substâncias originárias da caulinita, constituídas essencialmente de sílica (SiO2), alumina (AlO3) e água (H2O) e o resto era impureza amorfa. Hoje se sabe que as argilas são constituídas essencialmente de partículas cristalinas extremamente pequenas, formadas por um número restrito de substâncias. Essas substâncias são chamadas minerais de argila ou argilominerais.

Os argilominerais são silicatos hidratados de alumínio, ferro e magnésio, contendo normalmente e em caráter subordinado, outros materiais e minerais associados, tais como: quartzo, feldspatos, micas, óxidos e hidróxidos de ferro e alumínio, carbonatos, pirita, hematita, matéria orgânica e outras impurezas, e são compostas de partículas coloidais de diâmetro inferior a 0,005mm, de acordo com a ABNT (Associação Brasileira de Normas Técnicas), com alta plasticidade quando úmidas e que, quando secas, formam torrões dificilmente desagregáveis pela pressão dos dedos (SANTOS, 1989)

sua grande variedade de aplicações tecnológicas. Os principais grupos de argilominerais são: caulinita, ilita e esmectitas ou montmorilonita (ABC, 3003).

A água é elemento integrante das argilas sob três formas:

• Água de constituição, também chamada absorvida ou de inchamento, que faz parte da molécula;

• Água de plasticidade, ou absorvida, que adere à superfície das partículas coloidais; • Água de capilaridade, também chamada água livre ou de poros, que preenche os poros e vazios.

2.2 Cerâmica Vermelha

Chama-se cerâmica a pedra artificial obtida pala moldagem, secagem e cozedura de argilas. Em certos casos, pode ser suprimida alguma das etapas citadas, mas a matéria-prima é a argila. Nos materiais cerâmicos, a argila fica aglutinada por uma pequena quantidade de vidro, que surge pela ação do calor de cocção sobre os componentes da argila (VERÇOSA, 1987).

Cerâmica pode ser definida num sentido mais amplo do que implica a definição de dicionário da palavra “olaria” (pottery). A palavra grega keramos significa “coisa queimada”;

assim o nosso moderno termo, cerâmica, que inclui cerâmica branca, esmalte, refratários, vidros, cimentos, materiais de construção civil e materiais abrasivos, não é incompatível com o uso original (NORTON, 1973).

A cor vermelha que caracteriza os produtos se deve aos teores de óxido ou hidróxidos de ferro liberados durante a queima, acima de 3%. Quanto mais homogênea for a sua distribuição, mais uniforme será a cor do produto.

Os principais produtos fabricados por esse setor e que são destinados preferencialmente à construção civil são: tijolos maciços e furados (em diversos tamanhos), telhas de diversos modelos, blocos cerâmicos de vedação e estruturais, lajes para forro e piso, elementos vazados e lajotas para piso (VARELA, 2006).

2.2.1 Argilas para Cerâmica Vermelha

De modo geral, as argilas para cerâmica vermelha devem possuir as seguintes características (SOUSA SANTOS, 1989):

• Apresenta plasticidade;

• Apresenta resistência mecânica após queima adequada para aplicações; • Possibilita a aplicação de técnicas de processamento simples;

• Apresenta cor vermelha após queima; • É disponível em quantidades.

Dentre os materiais e minerais associados estão: o óxido de ferro, a sílica livre e os álcalis. O óxido de ferro, normal nas rochas ígneas, mistura-se geralmente com caulinita e dá a cor vermelha ou amarelada da maioria das argilas; em outros casos forma pintas ou manchas. Ele reduz a sua propriedade de ser refratária. A sílica livre (areia) reduz a plasticidade e o trincamento, mas também diminui as deformações. Os álcalis baixam o ponto de fusão e dão porosidade, o que vem facilitar a secagem e o cozimento, mas também reduzem a plasticidade.

O cálcio age como fundente e clareia a cerâmica. Os sais solúveis são perniciosos, porque dão eflorescências de mau aspecto. A matéria orgânica, embora dê mais plasticidade, torna a argila mais porosa. É ela que torna a argila escura antes do cozimento, não obstante a cor vermelha reapareça depois da cocção (VERÇOSA, 1987).

A essas características podem-se acrescentar algumas propriedades apresentadas pelas argilas, durante e após o processo de transformação em produtos acabados, tais como: plasticidade, porosidade, retração linear, absorção de água, umidade e perda ao fogo.

2.2.1.1 Plasticidade

possui limite de elasticidade e também não pode ser encruado a frio. É esse o caso das argilas molhadas.

A determinação da plasticidade é de grande importância para a cerâmica vermelha, já que indica sua adequação para ser conformada por extrusão. O limite de plasticidade (LP) indica a quantidade de água mínima que a argila ou massa cerâmica deve conter para ser conformada, por exemplo, em uma extrusora a vácuo. O limite de liquidez (LL) corresponde à máxima quantidade de água que a argila ou massa cerâmica possa conter para ainda ser moldável, ou seja, representa a quantidade de água que ainda pode ser adicionada a partir do limite de plasticidade, sem alterar o estado plástico da argila ou massa cerâmica. O índice de plasticidade considerado mínimo é de 10%. Abaixo desse valor, torna-se muito perigosa a etapa de conformação, já que há um grande risco de mudança no comportamento plástico com pequena alteração na quantidade de água utilizada (VIEIRA, et al., 2003).

2.2.1.2 Porosidade

A Porosidade de um corpo cerâmico é muito importante, pois serve como uma excelente medida de “grau de manutenção ou de sinterização” em função da temperatura de queima. A porosidade pode ser medida pelo volume de água ou ar necessário para encher os poros ou se há poros fechados, moendo a amostra a uma granulometria suficientemente fina para abrir todos os poros (NORTON, 1973). A maioria das argilas ou massas cerâmicas retrai-se, após secagem e após queima, uma vez que os poros se fecham por causa da solicitação da tensão superficial, aproximando as partículas entre si (NORTON, 1973).

2.2.1.3 Retração linear

Na retração linear, os corpos feitos a partir de argilas sofrem redução de tamanho (retração ou contração) após secagem, isso é conseqüência da eliminação da água utilizada na formação do corpo. Ao ser eliminada a água e surgirem os vazios por ela deixados, ocorre uma aproximação das partículas em conseqüência das forças de atração eletrostática, provocando o que se conhece por aglomeração. Na queima, a retração é produzida pela formação de fases líquidas que tendem a encher ou fechar os poros existentes e a provocar a contração do material (FACINCANI, 1993).

A retração linear avalia a contração das massas argilosas quando perdem água coloidal e residual durante o processo de secagem (110º) e queima, podendo-se estimar a composição granulométrica da massa cerâmica, ou seja, quanto mais fina, mais água para o amassamento. Pode-se, também, avaliar algumas propriedades físicas das argilas, como a plasticidade, a resistência mecânica a cru e os comportamentos na secagem e na queima. Na indústria cerâmica, o ensaio de RL permite fazer o controle de qualidade dos produtos durante o processo fabril (SENAI, 2006). Os ensaios de RL compõem-se de três etapas:

RL após secagem é conseqüência da eliminação da água usada na conformação do produto, ou seja, quanto maior a quantidade de água, maior a RL.

RL após a queima é a retração provocada pela eliminação água de constituição, matéria orgânica e do CO2 da decomposição dos carbonatos, sendo maior, quanto maior for a temperatura de queima.

RL total é a soma da retração de secagem com a retração de queima.

Segundo Dondi (2006), a variação ótima da retração de secagem para telhas e tijolos é de 5% a 8% e a aceitável é de 3% a 10%. Para a retração de queima, a ótima é menor que 1,5% e aceitável entre 1,5% e 3%.

2.2.1.4 Absorção d’água

Na absorção de água, um corpo qualquer, que apresente poros abertos em sua estrutura, quando em contato com água tende a absorvê-la.

O volume de água absorvido, desde que haja tempo suficiente, é praticamente igual ao volume de poros abertos do corpo. Alguns produtos cerâmicos estão permanentemente em contato com água (vaso sanitário, manilhas, etc.) e, dessa forma, apresentam a menor quantidade possível de poros abertos. A quantidade elevada desses poros acusa que o produto não sofreu a queima ideal, uma vez que quando bem sintetizado apresentam quantidade mínima de poros. Torna-se importante o controle dos produtos quanto a esse aspecto (SENAI, 2006).

Para Chih-Huang Weng et al., (2003), a absorção de água é um fator chave no efeito

da durabilidade do produto cerâmico estrutural. A menor infiltração de água determina a maior durabilidade e resistência ao ambiente natural ao qual o material é exposto. Assim, a estrutura da cerâmica estrutural precisa ter uma superfície capaz de evitar a entrada de água.

2.2.1.5 Umidade

Na umidade, as matérias-primas, principalmente as plásticas, apresentam certa quantidade de água, que é conseqüência do processo natural (chuvas) quando elas estão em seu local de origem (jazidas) ou em depósitos a céu aberto. Nessas condições as matérias-primas tornam-se excessivamente úmidas

Umidade residual trata-se de água remanescente das argilas, após a secagem natural, devido serem ligeiramente higroscópicas. O ensaio é feito nas temperaturas de 110°C a 120°C, durante aproximadamente duas horas.

Esse ensaio tem a finalidade de avaliar a constituição mineralógica das argilas, seus componentes durante os processos de conformação e de secagem. Sabe-se que a presença de montmorilonita na argila implica uma retenção maior de umidade e conseqüentemente serão maiores as dificuldades de secagem (SENAI, 2006).

2.2.1.6 Perda ao fogo

É a diminuição de massa da amostra seca, durante a queima, provocada pela eliminação da matéria orgânica presente, águas prováveis de hidróxidos de alumínio e outros presentes, CO2 da decomposição dos carbonatos e água de constituição das argilas durante a queima (SENAI, 2006).

2.3 Processo Produtivo

O bom desempenho das etapas do processo cerâmico depende muito dos controles realizados nas matérias-primas. Esses controles se iniciam com a pesquisa das jazidas, coleta de material para análise, mineração, sazonamento, indo até a etapa de expedição, após a saída do material queimado do forno e estocado no pátio. O sistema de amostragem consiste nos procedimentos da obtenção da amostra, compreendendo a secagem natural das argilas, a moagem, as misturas, o quarteamento etc. Obtida a amostra, ela deve ser acondicionada em sacos plásticos e identificada corretamente com etiquetas plastificadas, que são colocadas dentro e fora do saco de amostra.

De maneira geral, a preparação dos materiais cerâmicos obedece as seguintes às fases (SENAI, 2006):

• Extração do barro; • Preparo da matéria; • Moldagem;

• Secagem; • Cozimento; • Esfriamento;

2.3.1 Exploração da Jazida.

Cada tipo de cerâmica requer um tipo próprio de barro. Assim sendo, antes de tudo se deve proceder à escolha do barro, porque, como foi visto, o teor de argila, a composição granulométrica, a profundidade da barreira, a umidade e diversos outros fatores inflem no resultado a obter.

A qualidade do barro deve ser verificada para se ver, por exemplo, se ele não tem muito carbonato de cálcio ou composto sulfurosos, os quais originam cerâmica muito fendilhada. Se for muito suja, ou seja, com matérias orgânicas tais como raízes mortas, a cerâmica será muito porosa. Se tiver muita cal, ela poderá vir a queimar quando receber umidade, estourando o reboco ou parede (VERÇOSA, 1987).

por meio de escavadeiras, aplanadores ou por detonação, no caso de materiais duros. A argila é geralmente transportada para a fábrica por caminhões (NORTON, 1973).

2.3.2 Estocagem: sazonamento ou apodrecimento

Extraída, a argila deve ser preparada para a industrialização. Segue-se sempre o que se chama apodrecimento das raízes. A argila é levada para depósitos ao ar livre, onde é revolvida sumariamente e passa por um período de descanso (não inferior a seis meses), objetivando principalmente a melhoria da plasticidade das argilas, lavagem dos sais solúveis, decomposição da matéria orgânica e diminuição das tensões causadas pelas quebras das ligações químicas (SENAI, 2006).

Após o período de sazonamento é recomendável que a argila seja transportada para um pátio coberto, ou seja, recoberta com lona, evitando assim o excesso de umidade ou o ressecamento. Logo então, o depósito começa a ser cortado perpendicularmente ao solo e o material é então transportado para a fase de preparação da matéria-prima.

2.3.3 Preparo da matéria-prima

Conforme a exigência, também é feita a eliminação de impurezas grosseiras e maior classificação, o que se consegue por lixiviação, sedimentação, centrifugação, flotação, aeração, dentre outros. Segue-se a formação da pasta, propriamente dita, que se inicia pela maceração, continua com a correção e termina com o amassamento.

A maceração é feita para se obterem menores partículas, grãos finos e, com isso, maior plasticidades, melhor contato entre os componentes. Muitas vezes é feita por processos rudimentares. A argila é colocada em caixas, onde é revolvida por força humana (com pás ou picaretas) ou por animais, que fazem girar pás no interior da massa. Se não houve eliminação das impurezas antes, é nessa fase que são retirados galhos, pedras ou outros corpos que estejam misturados com argilas; nesse caso, as máquinas não são de utilidade nas indústrias rudimentares. Caso já tenha havido a eliminação dessas impurezas, podem-se usar britadores, moinhos, desintegradores e pulverizadores, cada um dos quais correspondendo a um grau de moagem (VERÇOSA, 1987).

fracos e soluções alcalinas que são empregadas para diminuir a plasticidade; há também ácidos e alguns sais que podem aumentá-la.

2.3.4 Preparação da massa

A formulação da massa cerâmica estrutural, em geral, é feita de forma empírica, com uma composição ideal de plasticidade e fusibilidade, para propiciar boa trabalhabilidade e resistência mecânica de queima. A preparação da massa é feita geralmente através da mistura de uma argila “gorda”, que é caracterizada pela alta plasticidade e granulometria fina; com uma argila “magra”, menos plástica e com granulometria grossa. Na seqüência, a massa é umedecida em teor médio de 20% e homogeneizada, para, em seguida, fazer a conformação dos produtos cerâmicos (MOTTA, et al., 2001). Nessa etapa, normalmente, utilizam-se os seguintes equipamentos: moinho, caixão alimentador, destorroador ou desintegrador, misturador e laminador.

2.3.5 Conformação: a extrusão

Entende-se por conformação ou formação a etapa do processo cerâmico onde a matéria-prima, ou melhor, a massa ou mistura, assume uma forma ou formato bem definido.

Em se tratando de massas plásticas, a extrusão é o método de conformação usado. Utiliza-se na conformação de peças de seção transversal regular, tais como: tijolos vazados (ou furados), blocos, tubos, telhas, lajes, lajotas e outros de formato regular. Espera-se que nessa etapa a massa chegue com um conteúdo de água entre 18 e 31 %.

Esse método emprega a massa na forma de uma pasta plástica e rígida, que é forçada através de um molde para formar uma coluna contínua, que pode ser cortada em comprimentos apropriados (NORTON, 1973).

Figura 1: Maromba utilizada na extrusão de cerâmica estrutural.

Para a obtenção de elevados rendimentos e bons níveis de qualidade na extrusão de produtos cerâmicos é necessário ficar atento à preparação da massa, escolhendo e controlando adequadamente as matérias primas e controlando rigorosamente o teor de umidade, com o intuito de se obter a plasticidade mais adequada. É ainda necessário adequar a velocidade de extrusão e o molde ao tipo de material extrudado (RIBEIRO, et al., 2003).

2.3.6 Secagem

A secagem é tão importante como o cozimento, porque, após a moldagem, ainda permanecem de 5 a 35% de água. O tijolo comum, por exemplo, conserva cerca de 1 kg de água após a moldagem. Se a argila for levada ainda úmida para o forno, a umidade interior ficará retirada pela crosta externa, aparecendo tensões internas e o conseguinte fendilhamento. Em função disso, a secagem prévia controlada é de grande importância. Se a secagem não for uniforme, se for muito lenta, a produção se tornará antieconômica. A secagem pode levar de 3 a 6 semanas para as argilas moles, ou até só uma semana para as argilas rijas, quando feita ao ar, por secagem natural. Outros processos são mais rápidos e constantes. Assim sendo, a estação do ano influi muito: no inverno, a produção diminui bastante (VERÇOSA, 1987).

No processo de secagem, o ar desempenha um papel essencial tanto como veículo de transporte de calor, quanto elemento receptor do vapor de água formado durante o processo. Essa transferência de calor se efetua através da convecção do ar quente para a superfície das peças e por condução da superfície para o interior. Pode-se utilizar industrialmente o processo de secagem natural (ar livre) ou secagem artificial (auxílio de secadores) (ACCHAR, 2006).

2.3.7 Queima

químicas e mecânicas causadas pela ação do fogo. Nesse processo, estão presentes quatro fases:

a) preaquecimento - é caracterizado por um aquecimento gradual para retirada de água residual, sem provocar defeitos na peça cerâmica causados por contrações diferenciais durante a expulsão da umidade remanescente, num período de 8 a 13 horas, chegando até 650°C;

b) fogo forte ou caldeamento - inicia-se por volta de 650º e pode ser elevado em maior ritmo até 950ºC ou 1000ºC; é nessa fase que se verificam as reações químicas que proporcionam ao corpo cerâmico as características de dureza, estabilidade, resistência aos vários agentes físicos e químicos, como também a coloração pretendida;

c) patamar - é a temperatura máxima de queima mantida por um determinado período de tempo; dessa forma, a câmara aproxima ao máximo o gradiente de temperatura por todo o forno;

d) resfriamento - é realizado de forma gradual e cuidadosa para evitar ocorrência de trincas, através da chaminé ou do aproveitamento de calor para os secadores, num período em torno de 38 a 50 h (SENAI, 2006).

Figura 2: Forno vagão Figura 3: Forno abóbada

2.3.8 Fluxograma do Processo de fabricação de cerâmica vermelha

Extração

Estocagem:

Argila “magra”/argila “gorda”

Dosagem

Desintegração

Laminação

Umidificação/homogeneização

Estocagem

Laminação

Extrusão

(Blocos / telhas) Prensagem

Secagem

Queima

Seleção

Expedição Rejeitos

2.3.9 Processo de formação das peças

(SENAI, 2006).a) Caixão alimentador:

Função: Alimentar continuamente e regularmente os equipamentos de sistema produtivo. Controle de qualidade:

• Controlar o abastecimento e regulagem de acordo com as necessidades dos equipamentos seguintes (capacidade produtiva);

• Controlar umidade (visual e tato).

b) Destorroador:

Função: Reduzir a granulometria da meteria prima Controle de qualidade:

• Regular sempre que necessário os cilindros e coréias; • Controlar o percentual de umidade.

c) Misturador:

Função: Misturar e homogeneizar o sistema argila + água Controle de qualidade:

• Controle de umidade (tato); • Carga do misturador;

• Verificar capacidade produtiva.

c) Laminador:

Função: Moer em forma de lâmina os diversos tipos de argila. Controle de qualidade:

• Desgaste e abertura dos cilindros; • Umidade da massa;

•

Capacidade produtiva.

e) Maromba (extrusora

)

Função: Compactar e impulsionar a massa ate a boquilha, onde é formada a peça. Controle de qualidade:

• Desgaste da boquilha;

• Vácuo (capacidade de compactação); • Identificação da empresa nas peças.

f) Cortador:

Função: Produzir os cortes nas peças. Controle de qualidade:

• Dimensão das peças; • Umidade da massa; • Diâmetro das massas;

• Análise dos defeitos de fabricação.

g) Manuseio das peças:

Função: Arranjo das peças (vagonetas enforna e desenforna) Controle de qualidade:

• Análise dos defeitos de fabricação; • Peso das peças / escolha da vagoneta.

h) Secador:

Função: Efetuar a secagem das peças; Controle de qualidade:

• Qualidade das argilas (características físicas); • Curva de secagem (tempo e temperatura); • Umidade de entrada e saída do sacador; • Densidade das peças;

• Ventilação do secador (regulagem dos registros); • Tempo de secagem;

• Defeitos de secagem. i) Forno:

Função: Efetuar a queima das peças. Controle de qualidade:

• Verificar o material enfornado (umidade, densidade da carga e tipo de material enfornado);

• Verificar tipo de combustível de queima e sua qualidade; • Verificar a curva de queima (tempo e temperatura).

j) Desenforna:

Função: efetuar a descarga do forno. Controle de qualidade:

• Cuidado com o manuseio;

• Efetuar a classificação do material (1°; intermediário; 2° e 3°); • Verificar o acesso para melhor remoção do material.

2.4 Potencial Cerâmico da Grande Teresina

Das 31 cerâmicas espalhadas nos municípios de Teresina e Timon, 19 são industriais e 12 artesanais e nos demais municípios todas são artesanais.

Essas cerâmicas industriais possuem diferentes capacidades produtivas com um volume de produção variando de 500 mil a 2 milhões de peças mensais, segundo informações obtidas junto ao SINDICER-PI (2008). A tabela 1, adaptada de Grigoletti (2002), foi utilizada para classificar essas indústrias, identificadas de acordo com o seu volume de produção.

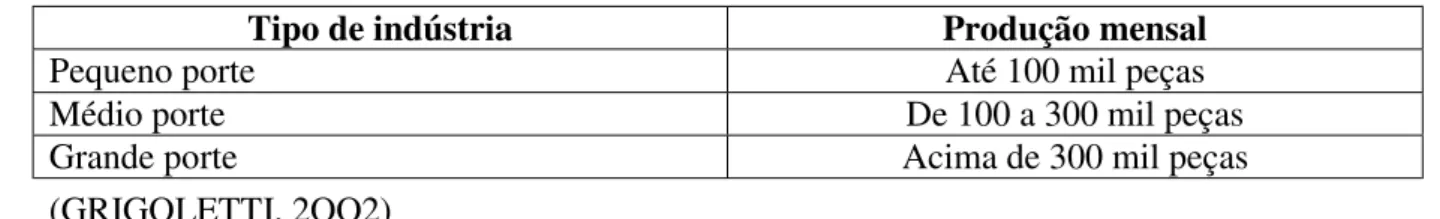

Tabela 1: Tipos de indústrias em função de seu volume de produção Tipo de indústria Produção mensal

Pequeno porte Até 100 mil peças

Médio porte De 100 a 300 mil peças

Grande porte Acima de 300 mil peças

(GRIGOLETTI, 2OO2)

3.0 Metodologia e procedimento experimental

O ponto central desta pesquisa consiste da necessidade de melhorar, na Grande Teresina, a qualidade do produto blocos cerâmicos para alvenarias de vedação, aqui, comercializados ou exportados, que poderão ser certificados voluntariamente. Para tal verificação são utilizadas as normas técnicas da ABNT, Associação Brasileira de Normas Técnicas, especificadas para avaliação da conformidade do produto que serviram de parâmetros para os critérios e as considerações a serem feitas.

3.1 Metodologia

Na metodologia aplicada, identificaram-se inicialmente as indústrias, classificando-as conforme o tipo de forno utilizado: abóbada, túnel e vagão. Dentre essas, a critério do autor, escolheram-se, aleatoriamente, duas fábricas na cidade de Teresina (verde e amarela) e uma na vizinha cidade de Timon no Estado do Maranhão (azul), que faz parte da grande Teresina, sendo que cada uma delas utiliza forno diferente.

A coleta das amostras se fez recolhendo blocos nas três fábricas, tanto queimados quanto verdes, ambos serviram para realização dos ensaios de laboratórios. Os blocos queimados passaram pela avaliação da conformidade, enquanto os verdes foram queimados em quatro temperaturas diferentes para caracterizar as amostras, traçando-se, em seguida a curva de gresificação.

As fábricas escolhidas foram designadas por cores, visando preservar as suas imagens quando da apresentação dos resultados da avaliação da conformidade dos produtos por elas ofertados ao mercado.

Portanto, os critérios adotados foram imparciais, transparentes e com zelo, visando sempre à integridade das empresas avaliadas, conforme propõe a pesquisa científica.

3.2 Ensaios preliminares - caracterização do produto

3.2.1 Amostragem

3.2.2 Determinações:

• Umidade de extrusão;

• Retratação linear após a secagem; • Retratação linear após a queima; • Perda ao fogo;

• Absorção d’água; • Porosidade aparente; • Massa especifica aparente; • Cor de queima;

• Interpretação do relatório de ensaio.

3.2.2.1 Umidade de extrusão

A Umidade de extrusão é calculada levando-se em consideração o peso úmido e o peso seco.

Calculada em porcentagem pela fórmula:

%U = Mu – Ms x 100 Equação 1

Ms

Legenda:

% U = percentual de unidade MU = massa úmida

MS =massa seca

A umidade de extrusão de corpos de prova varia de 18 a 31%

3.2.2.2 Retratação Linear:

Avalia o encolhimento das massas argilosas, quando perdem água coloidal e residual, durante o processo de secagem e queima.

3.2.2.2.1 Retratação Linear após a secagem Calculada em porcentagem pela fórmula:

Onde:

RL - porcentagem de retração linear após secagem à temperatura TºC

C i - comprimento inicial do corpo de prova, medido logo após a conformação. Cf – comprimento final do corpo de prova, medido após a secagem à temperatura

TºC que em geral é 110° C.

3.2.2.2.2 Retratação Linear após a queima Calculada em porcentagem pela fórmula:

%RLq = (Ci - Cf) x 100 Equação 3 Ci

Onde:

RLq - porcentagem de retração linear após queima à temperatura T. C i - comprimento inicial do corpo de prova, medido 110ºC.

Cf – comprimento final do corpo de prova, medido após a queima à temperatura TºC.

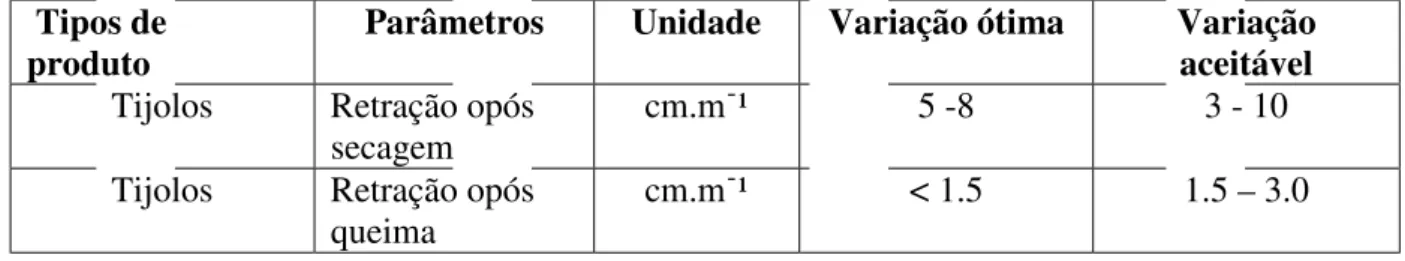

Tabela 2: Valores de referências geralmente aceitos na prática industrial. Tipos de

produto Parâmetros Unidade Variação ótima Variação aceitável

Tijolos Retração opós

secagem

cm.mֿ¹ 5 -8 3 - 10

Tijolos Retração opós

queima

cm.mֿ¹ < 1.5 1.5 – 3.0

(DONDI, 2006).

3.2.2.3 Perda ao fogo:

É a diminuição de massa da amostra seca durante a queima. Calculada em porcentagem pela fórmula:

PF = (Mi - Mf) x 100 Equação 4 Mi

Onde:

PF –perda ao fogo.

Tabela 3: Valores de referência aceitos na prática industrial

Componente (%)

PF (perda ao fogo) 6 a 16

(SENAI, 2006)

3.2.2.4 Absorção d’água:

É o quociente da massa de água absorvida pelo corpo de prova, saturado em água, pela massa do corpo de prova seco.

Calculada em porcentagem pela fórmula:

Equação 5

Onde:

AA – absorção d’água (%); Mu – massa úmida (g); Ms - massa seca (g).

O índice de absorção d’água não deve ser inferior a 8% nem superior a 22%.

3.2.2.5 Volume aparente

É o volume do material sólido, o volume dos poros abertos e fechados do respectivo corpo.

Calculado pela fórmula:

Equação 6

Onde:

Va – Volume aparente Mu – Massa úmida Mi - Massa imersa

AA (%)= (Mu – Ms). 100 Ms

Va = Mu - Mi (cm³)

3.2.2.6 Porosidade aparente

:

É o quociente do volume de poros abertos do corpo de prova pelo volume aparente dele.

Calculada em porcentagem pela fórmula

Equação 7

3.2.2.7 Massa específica aparente ou densidade aparente:

É o resultado da relação entre a massa do corpo de prova seco pelo seu volume aparente.

Calculada pela fórmula:

Equação 8

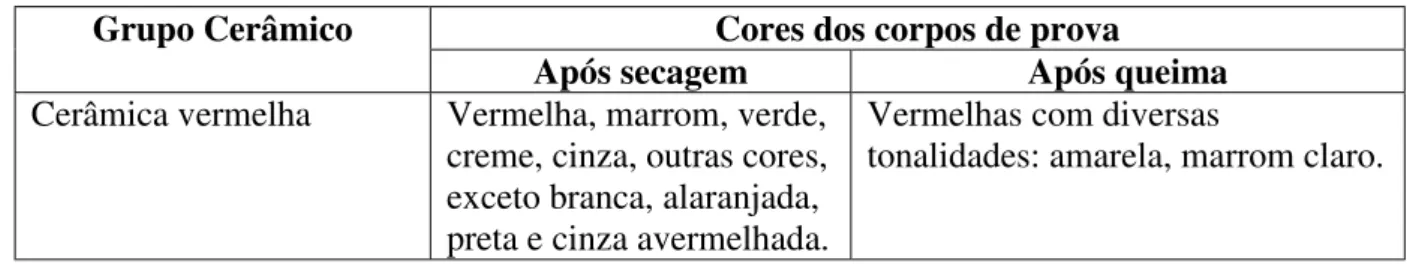

3.2.2.8 Classificação Preliminar de argilas para uso Cerâmico com base nas cores apresentadas após a queima.

Tabela 4: Classificação das argilas com base nas cores Cores dos corpos de prova Grupo Cerâmico

Após secagem Após queima Cerâmica vermelha Vermelha, marrom, verde,

creme, cinza, outras cores, exceto branca, alaranjada, preta e cinza avermelhada.

Vermelhas com diversas

tonalidades: amarela, marrom claro.

(SENAI, 2006).

M.E.A = Ms = Ms (g/cm³)

Va Mu-Mi

3.3 Avaliação da conformidade

3.3.l Os critérios de amostragem

Inicialmente, recolheram-se em cada fábrica os lotes de tijolos queimados para a realização dos ensaios.

O tamanho da amostra do lote é definida na tabela 5 Tabela 5 – Amostragem

Nº de blocos constituintes Unidades não-conformes Amostragem simples Nº para aceitação do lote Nº para rejeição do lote

13 2 3

O tamanho da amostra foi definida pelas normas da Associação Brasileira de Normas Técnicas - ABNT NBR 15.270 – 3, sendo coletadas, aleatoriamente, amostras de provas em número de 13 blocos em cada uma das três fábricas.

Para o ensaio, foi coletada na fábrica, amostra do produto, para que fosse realizada toda a verificação a ser indicada nas normas, para determinação das características geométricas (anexo A) determinação da massa seca e do índice de absorção da água (anexo B) e determinação da resistência à compressão (anexo C).

3.4 Aceitação e rejeição

No caso da amostragem simples, para que o lote seja aceito é necessário que o número de unidades não conformes esteja abaixo ou igual ao número de aceitação. Caso contrário, o lote deve ser rejeitado.

3.5 Identificação do produto

O bloco cerâmico de vedação deve, obrigatoriamente, trazer gravado, em uma das suas faces externas, a identificação do fabricante e do bloco, em baixo relevo ou reentrância, com caracteres de, no mínimo, 5 mm de altura, sem que prejudique o seu uso. Nessa inscrição deve constar:

• Identificação do fabricante;

• Dimensões do fabricante em (cm), na seqüência largura (L), altura (H) e comprimento (C), (LxHxC), podendo ser suprimida a inscrição da unidade de medida em (cm);

3.6 Procedimento experimental

Os ensaios foram realizados no Laboratório de Ensaios Tecnológicos de Argila do Centro de Tecnologia da Cerâmica do SENAI, em Teresina, no Estado do Piauí, que dispõe de infra-estrutura para a preparação das amostras e realização de análises térmicas e ensaios previstos neste projeto, compreendendo os seguintes equipamentos:

• Máquina Universal de Ensaios EMIC DL20000, programa: Tesc versão 3.04, com capacidade de 2000 KN;

• Forno Mufla BP Engenharia 1300ºC; • Estufa de secagem Fanen;

• Tanque de imersão com plataforma de imersão móvel em Aço Inox; • Balança Digital KNWAAGEN capacidade 15 kg com resolução de 0,1 g; • Plataforma para determinação do peso imerso;

• Paquímetro digital de 600 mm Starret com resolução de 0,1mm; • Régua metálica de 600mm Digma com resolução de 1 mm; • Esquadro metálico de 90º Tramontina;

• Calibrador de folga Visomes; • Termohigrômetro digital visomes.

As Normas Brasileiras ABNT NBR 15270-1 e 15270-3 estabelecem os métodos para a execução dos ensaios dos blocos cerâmicos de vedação, que, para a avaliação da conformidade, é necessário determinar: as características visuais, geométricas, o índice de absorção d’água e a resistência à compressão.

3.7 Características visuais

3.8 – Determinação das características geométricas

As características geométricas do bloco cerâmico de vedação são as seguintes:

• Medidas das faces – dimensões efetivas;

• Espessura dos septos e paredes externas dos blocos; • Desvio em relação ao esquadro (D);

• Planeza das faces (F); • Área bruta (Ab).

Aparelhagem e Instrumentação:

A aparelhagem necessária para a execução do ensaio é a seguinte:

• Paquímetro com sensibilidade mínima de 0,05 mm; • Régua metálica com sensibilidade mínima de 0,5 mm; • Esquadro metálico de 90 ± 0,5º;

• Balança com resolução de até 10 g.

Os corpos-de-prova devem ser recebidos, limpos, ter as rebarbas retiradas e colocadas em ambiente protegido que preserve suas características originais.

Cada corpo-de-prova é constituído por um bloco principal, íntegro e isento de defeitos, amostrado de acordo com a ABNT 15270-1.

3.8.1 Determinação das medidas das faces – Dimensões efetivas Execução do ensaio:

• Os blocos devem ser colocados sobre uma superfície plana e indeformável.

Figura 6 – Local para medições da largura (L) do bloco

Legenda: • pontos indicados para efetuar as medições nos blocos, nas duas faces.

Figura 7– Local para medições da altura (H) do bloco

Figura 8- Local para medições do comprimento (C) do bloco

Legenda: • pontos indicados para efetuar as medições nos blocos, nas duas faces.

3.8.1.1 Dimensões de fabricação

As dimensões de fabricação dos blocos de vedação são as indicadas na tabela 6:

• O módulo dimensional é M = 100 mm. Podem ser usados também os submódulos M/2 ou M/4;

Tabela 6 – Dimensões de fabricação de blocos cerâmicos de vedação Dimensões de fabricação ( mm )

Comprimento (C) Dimensões

L x H x C Módulo dimensional

M = 100 mm

Largura (L) Altura (H) Bloco principal

1/2 bloco

(1) M x (1)M x(2) M 190

(1) M x (1)M x(5/2) M 90 240

90 115

(1) M x (3/2)M x(2) M 190

(1) M x (3/2)M x(5/2) M 240

(1) M x (1)M x(3) M

140

290

90 115 140

(1) M x (2)M x(2) M 190

(1) M x (2)M x(5/2) M 240

(1) M x (2)M x(3) M 290

(1) M x (2)M x(4) M

90 190 390 90 115 140 190

(5/4) M x (5/4)M x(5/2) M 115 240 115

(5/4) M x (3/2)M x(5/2) M 140 240 115

(5/4) M x (2)M x(2) M 190

(5/4) M x (2)M x(5/2) M 240

(5/4) M x (2)M x(3) M

115

190

290

(5/4) M x (2)M x(4) M 390

90 115 140 190 Tolerâncias dimensionais:

As tolerâncias dimensionais relacionadas às medições individuais na Largura (L), Altura (H) e Comprimento (L) são ± 5mm.

As tolerâncias dimensionais relacionadas às médias na Largura (L), Altura (H) e Comprimento (L) são ± 3mm.

Expressão dos resultados e relatório do ensaio:

• Valores individuais das dimensões das faces de cada um dos corpos-de-prova, em milímetros;

• Valores de referência das tolerâncias dimensionais;

• Valor da média de cada uma das dimensões consideradas, calculado como a média aritmética dos valores individuais, em milímetros;

3.8.2 Determinação da espessura das paredes externas e septos dos blocos (E) Execução do ensaio:

Os blocos devem ser colocados sobre uma superfície plana e indeformável.

A espessura das paredes externas deve ser medida no mínimo nos pontos indicados na figura 9, buscando o ponto onde a parede apresenta a menor espessura.

A espessura dos septos dos blocos cerâmicos de vedação deve ser, no mínimo, 6 mm e a das paredes externas, no mínimo, 7 mm.

Figura 9 – Medidas dos septos e das paredes externas dos blocos cerâmicos

NOTA: Caso o bloco apresente ranhuras, a medição deve ser feita no interior destas.

Expressão dos resultados e relatório do ensaio:

O relatório do ensaio deve conter, no mínimo, as seguintes informações:

• Um esquema da face do corte transversal aos furos, com as indicações dos pontos onde os valores das espessuras foram obtidos;

• Os valores individuais das espessuras das paredes externas e dos septos, para cada um dos corpos de prova, expressos em mm;

• Valores de referência dos limites dimensionais;

• Registros sobre eventos não previstos no decorrer dos ensaios.

3.8.3 Determinação do desvio em relação ao esquadro (D) Execução do ensaio:

Deve-se medir o desvio em relação ao esquadro entre uma das faces destinadas ao assentamento e a maior face destinada ao revestimento do bloco, conforme figura 10, empregando-se o esquadro metálico e a régua metálica.

O desvio em relação ao esquadro deve ser, no máximo, 3 mm

Figura 10 – Desvio em relação ao esquadro – Representação esquemática

Expressão dos resultados e relatório do ensaio:

O relatório do ensaio deve conter, no mínimo, as seguintes informações:

• Valores individuais do desvio em relação ao esquadro (D) para cada um dos corpos-de-prova, expressos em mm;

• Valor de referência do limite dimensional;

• Registros sobre eventos não previstos no decorrer do ensaio. 3.8.4 Planeza das faces ou flecha (F)

A planeza das faces ou flecha (F) é a presença da concavidade ou convexidades manifestadas nas faces dos blocos, medidos pela distância (F), conforme indicado nas figuras 11 e 12.

Execução do ensaio:

Os blocos devem ser colocados sobre uma superfície plana e indeformável.

Deve-se determinar a planeza de uma das faces destinadas ao revestimento através da flecha formada na diagonal, empregando-se o esquadro metálico e a régua metálica.

Figura 11 – Planeza das faces (convexa) - Figura 12 – Planeza das faces (côncava) -

Representação esquemática Representação esquemática

Expressão dos resultados e relatório do ensaio:

O relatório do ensaio deve conter, no mínimo, as seguintes informações:

• Valores individuais das planezas das faces (F) para cada um dos corpos-de-prova expressos em mm;

• Valores de referência do limite dimensional;

• Registro sobre eventos não previstos no decorrer dos ensaios.

3.9 Determinação da massa seca e do índice de absorção d’água

Essa parte prescreve o método de ensaio para determinação da massa seca e do índice de absorção d’água.

Aparelhagem e instrumentação:

A aparelhagem necessária para a execução do ensaio é composta de:

• Balança de resolução de até 5g;

• Estufa com temperatura ajustável a (105 ± 5)ºC.

Os corpos-de-prova devem ser recebidos, limpos, ter as rebarbas retiradas e colocadas em ambiente protegido que preserve suas características originais.

Cada corpo-de-prova é constituído por um bloco principal, íntegro e isento de defeitos, amostrado de acordo com a ABNT 15270-1.

Após o preparo dos corpos-de-prova, devem seguir as seguintes atividades:

• Retirar do corpo-de-prova o pó e outras partículas soltas;

• Submeter os corpos-de-prova à secagem da estufa a (105 ± 5)ºC;

• Determinar a massa individual em intervalos de 1 h, até que duas pesagens consecutivas de cada um deles difiram em no máximo 0,25%, pesando-os imediatamente após a remoção da estufa;

• Medir a massa seca (ms) dos corpos-de-prova após a estabilização das pesagens, nas condições acima estabelecidas, expressando-as em gramas.

3.9.2 Determinação da massa úmida (mu) Execução do ensaio:

Após o procedimento para a determinação da massa seca (ms), devem seguir as seguintes atividades:

• Os corpos-de-prova devem ser colocados em recipientes de dimensão apropriadas, preenchido com água à temperatura ambiente, em volume suficiente para mantê-los totalmente imersos;

• O recipiente deve ser gradativamente aquecido até que a água no seu interior entre em ebulição;

• Os corpos-de-prova devem ser mantidos completamente imersos em água fervente por 2 h.

NOTAS:

1 O volume de água evaporado do recipiente deve ser reposto para que a imersão dos corpos-de-prova não seja comprometida.

2 Esta operação pode ser substituída pela imersão completa dos corpos-de-prova em água à temperatura ambiente durante 24 h.

3 Havendo divergência quanto ao resultado deste ensaio, prevalece o resultado obtido em água fervente.

• Estando a água do recipiente à temperatura ambiente, os corpos-de-prova saturados devem ser removidos e colocados em bancada para permitir o escorrimento do excesso de água;

• A água remanescente deve ser removida com o auxílio de um pano limpo e úmido, observando-se que o tempo decorrido entre a remoção do excesso de água na superfície e o término das pesagens não devem ser superior a 15 min;

• A massa úmida (mu), expressa em gramas, é determinada pela passagem de cada corpo-de-prova saturado;

• Os resultados das passagens devem ser expressos em gramas.

3.9.3 Determinação do índice de absorção d’água (AA)

Na inspeção por ensaios, referentes ao índice de absorção d’água, a aceitação ou rejeição do lote fica condicionada ao disposto na tabela 7:

Tabela 7 – Aceitação e rejeição na inspeção por ensaios.

Nº de blocos constituintes Unidades não-conformes Amostragem simples Nº para aceitação do lote Nº para rejeição do lote

6 1 2

O índice de absorção da água (AA) de cada corpo-de-prova é determinado pela expressão:

A(%) = mu – ms x 100

ms

Onde mu e ms representam a massa úmida e a massa seca de cada corpo-de-prova, respectivamente, expressas em gramas.

O índice de absorção d’água não deve ser inferior a 8% nem superior a 22%.

Expressão dos resultados e relatório de ensaio:

O relatório de ensaio deve conter no mínimo as seguintes informações:

• Valores individuais da massa seca (mu), em gramas;