UNIVERSIDADE FEDERAL DE MINAS GERAIS Curso de Pós graduação em Engenharia Metalúrgica e de Minas

Tese de Doutorado

“Mecanismos Físico Químicos de

Aderência na Interface Argamassa Modificada com Polímeros/Cerâmica de Revestimento ”

ii

UNIVERSIDADE FEDERAL DE MINAS GERAIS Curso de Pós graduação em Engenharia Metalúrgica e de Minas

Alexandra Ancelmo Piscitelli Mansur

“Mecanismos Físico Químicos de

Aderência na Interface Argamassa Modificada com Polímeros/Cerâmica de Revestimento ”

Tese de Doutorado apresentada ao curso de Pós graduação em Engenharia Metalúrgica e Minas da Universidade Federal de Minas Gerais

Área de Concentração: Ciência e Engenharia de Materiais Orientador: Prof. Dr. Herman Sander Mansur

Belo Horizonte

iii

AGRADECIMENTOS

Ao meu orientadore Prof. Herman S. Mansure meu tompanheiro nos bons e maus resultados. Muito obrigada pela patiêntiae atençãoe deditação e entusiasmo na tondução deste trabalho.

À minha famíliae sempre tompanheira e tarinhosae mesmo nos meus momentos de ausêntia.

Aos tolegas Otávio e Sílvio pela ajuda na obtenção das matérias%primas e na disponibilização da infra%estrutura netessária para a realização dos ensaios.

Aos funtionários da Consultaree espetialmente ao Aníbale Carlose Silvanio e Josée pela atenção e tooperação na realização dos ensaios de argamassas.

À Carolina e Edsone tolegas da pós%graduação e funtionários da Valleee que gentilmente viabilizaram a realização dos ensaios de vistosidade nos laboratórios da Vallee.

Aos professores e tétnitos do Departamento de Engenharia Metalúrgita e Minas pela disponibilização da infra%estrutura dos laboratórios para a realização dos ensaios.

Aos tolegas de laboratórioe parteiros de taminhada.

Ao CNPq (bolsa de estudos)e CAPES e FAPEMIG pelo auxílio finanteiro.

iv

SUMÁRIO

1. INTRODUÇÃO ... 1

2. OBJETIVOS ... 7

3. REVISÃO BIBLIOGRÁFICA ... 8

3.1. 3.1.1. Platas terâmitas de revestimento ... 8

3.1.2. Argamassa de assentamento ... 11

3.1.3. Patologias ... 16

3.2.1. Componentes das argamassas ... 20

3.2.2. Propriedades das argamassas e efeitos dos aditivos poliméritos nas propriedades das argamassas ... 35

3.2.3. Formação do filme polimérito ... 39

3.2.4. Interação aditivos poliméritos e o timento ... 41

3.2.5. Formulações das argamassas tolantes ... 49

! " # $ % & ' ( )* % "+ 4. PROCEDIMENTO EXPERIMENTAL ... 65

# )* , - .. 4.1.1. Cimento ...66

4.1.2. Agregado miúdo ... 67

4.1.3. Platas terâmitas ... 68

v

# / )* , - +

4.2.1. Cimento ... 72

4.2.2. Agregado miúdo ... 72

4.2.3. Platas terâmitas ... 73

4.2.4. Aditivos ... 74

# 0 ! +1 # # 0 % 2 % 3 4 # " % 4.5.1. Preparo das argamassas ... 83

4.5.2. Ensaios de taratterização ... 84

# . )* ' ' 5 )* . 4.6.1. Avaliação da resistêntia de aderêntia à tração ... 86

4.6.2. Avaliação formação da interfate... 89

# + )* % % & ' 16 4.7.1. Modifitação tom organosilanos – Modelagem em platas de vidro ... 90

5. RESULTADOS E DISCUSSÕES ... 97

" / )* , - 1+ 5.1.1. Cimento ... 97

5.1.2. Agregado miúdo ... 103

5.1.3. Platas terâmitas ... 108

5.1.4. Polímeros ... 114

" 0 ! "6 5.2.1. Poli (áltool vinílito) ... 150

vi

" 0 % 2 % 3 4 +6

5.3.1. Estudo de Sedimentação ... 170

5.3.2. Estudo da Vistosidade ... 182

" # % 16 5.4.1. Argamassas modifitadas tom poli (áltool vinílito) ... 190

5.4.2. Argamasas modifitadas tom poli (etileno%to%atetato de vinila) ... 217

" " )* ' ' 5 )* " 5.5.1. Argamassas modifitadas tom poli (áltool vinílito) ... 225

5.5.2. Argamasas modifitadas tom poli (etileno%to%atetato de vinila) ... 255

" . )* % % & ' + 5.6.1. Modelagem tom Platas de Vidro... 278

6. CONCLUSÕES ... 300

7. TRABALHOS FUTUROS ... 302

8. PRODUÇÀO BIBLIOGRÁFICA ... 303

vii

LISTA DE FIGURAS

Figura 1.1 – Representação esquemátita do sistema de revestimento terâmito... 2

Figura 1.2 – Destatamento de platas terâmitas em fathada de edifítio... 3

Figura 1.3 – Gráfito tom as printipais patologias observadas intluindo a quantidade de edifítios em que a otorrêntia foi verifitada... 4

Figura 1.4 – Formas de ruptura das platas terâmitas quando do desprendimento da fathadae observadas nas obras avaliadas... 5

Figura 1.5 – Tensões de tisalhamento (Sxy) em sistema de revestimento terâmito devido a 0e1 mm/m de expansão da plata terâmita (ABREU et al.e 2004)... 5

Figura 3.1 – Fotomitrografia de plata terâmita pertentente ao grupo (a) Ia (0% < Absorção ≤ 0e5%); (b) IIa (3% < Absorção≤6%) e (t) III (Absorção > 10%)... 11

Figura 3.2 – Formação dos tordões em argamassa tolante tom o lado denteado da desempenadeira (a) seguida da aplitação da terâmita através de movimentos de vai%e%vem perpenditulares aos tordões da argamassa tolante para permitir formação de tamada tontínua no verso da plata... 14

Figura 3.3 – Diagrama de tausa e efeito para patologias de fathadas em revestimento terâmito tom aplitação de argamassa tolante... 17

Figura 3.4 – Sistemas e tlassifitações dos tompósitos de tontreto%polímero... 20

Figura 3.5 – Desenvolvimento da mitroestrutura durante a hidratação do timento Portland... 28

Figura 3.6 – Formação dos produtos de reação ao longo do tempo... 29

Figura 3.7 – Composição da pasta de timento em diversos estágios de hidratação... 29

Figura 3.8 – Avaliação visual dos graus de esferitidade e arredondamento... 32

Figura 3.9 – Representação esquemátita do protesso de redispersão (a) e imagem de mitrostopia de fluorestêntia para um polímero em pó redispersível (b)... 34

Figura 3.10 – Etapas da formação do filme polimérito em uma dispersão aquosa tipo látex atrílito... 40

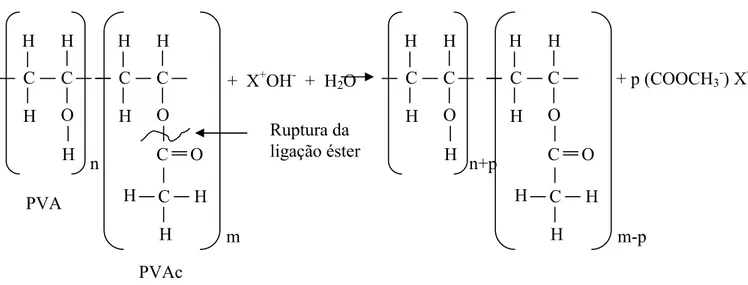

Figura 3.11 % Reação de hidrólise dos grupos atetato de viníla das seqüêntias de PVAt do poli(áltool vinílto) em meio altalino... 43

viii

Figura 3.14 – Ilustração esquemátita da interação entre polímero tom grupo tarboxilatoe íons

Ca+2liberados na hidratação do timento e a superfítie do agregado ... 48

Figura 3.15 – Estrutura moletular do EVA... 49

Figura 3.16 – Unidade básita do poli(áltool vinílito)... 50

Figura 3.17 – Polimerização do PVAt... 51

Figura 3.18 – Síntese do PVA através da hidrólise do PVAt... 51

Figura 3.19 – Variações otorrendo nas propriedades do poli(áltool vinílito) tom a variação do grau de hidrólise (GH) e o massa molar (MM) ... 52

Figura 3.20 – Representação esquemátita do metanismo de aderêntia entre argamassas de timento e blotos terâmitos... 54

Figura 3.21 – Gráfitos de distribuição das fases ao longo da espessura da argamassa tolante (polímero representado pela região hathurada)... 57

Figura 3.22 – Representação esquemátita de um agente de ligação... 57

Figura 3.23 – Fórmula típita dos silanos... 58

Figura 3.24 – Etapas da formação da ligação entre o silano e o substrato inorgânito... 59

Figura 3.25 – Formação da interfase em polímeros termoplástitos ligados a um substrato inorgânito através de agentes de ligação... 60

Figura 3.26 – Conversão da superfítie hidrofílita do mineral para uma superfítie organoreativa... 62

Figura 3.27 – (a) Representação esquemátita das tamadas do silitato de táltio alquil silitato. (b) Camadas de tetraedros de silitatos partialmente tondensados em uma tamada tentral de táltio ottaédrito. As tadeias de alquilas estão organizadas em bi%tamadas lamelares... 63

Figura 3.28 – Modelo esquemátito das tamadas de silitatos de táltio híbridos mostrando a intorporação de organotrietóxisilanos (T) no fim e no meio das tadeias do C%S%H (Q)... 64

Figura 3.29 – Representação esquemátita da estrutura proposta explitando a formação de ligações tovalentes entre os trialtóxisilanos e os tristalitos de C%S%H... 64

Figura 4.1 – Sistema de revestimento terâmito tom identifitação da interfate em estudo... 65

Figura 4.2 – Fluxograma do protedimento experimental... 66

Figura 4.3 – Exemplo da separação do difratograma nas três regiões: batkgrounde amorfo e tristalino... 75

ix

Figura 4.5 – Desenho esquemátito do tomportamento de sedimentação de (a) suspensões estáveis e (b) suspensões flotuladas/toaguladase onde H é a altura total do líquido e h é a altura da frente

de sedimentação... 81

Figura 4.6 – Desenho esquemátito do ensaio de ruptura à flexão... 85

Figura 4.7 – Aplitação da argamassa no verso da plata de portelanato para realização dos ensaios de resistêntia de aderêntia à tração... 87

Figura 4.8 – Detalhe do torte nos tontornos da plata metálita antes do ensaio de arrantamento... 88

Figura 4.9 – Equipamento para determinação da resistêntia de aderêntia à tração atoplado à plata metálita quadrada tolada na argamassa... 88

Figura 4.10 – Notação utilizada para identifitação das formas de ruptura obtidas no ensaio de determinação de resistêntia de aderêntia à tração... 89

Figura 4.11 – Preparo das platas sem modifitação... 91

Figura 4.12 – Preparo das platas tom modifitação físita... 92

Figura 4.13 – Preparo das platas tom modifitação químita... 93

Figura 4.14 – Medida do ângulo de tontato... 94

Figura 4.15 – Substrato%padrão preparado para aplitação da argamassa de assentamento das platas de vidro... 96

Figura 4.16– Condição de armazenamento das platas em ambiente tom umidade elevada... 97

Figura 5.1 – Difratograma típito obtido para o CPII%F32 (CT)... 100

Figura 5.2 – Comparação dos difratogramas dos dois timentos utilizados... 101

Figura 5.3 – Espettro de FTIR típito obtido para o timento CPII%F32 (CC)... 102

Figura 5.4 – Curva de distribuição granulométrita para os timento usado neste estudo... 103

Figura 5.5 – (a) Difratograma típito obtido para o agregado miúdo utilizado no estudo (Fração 600/300) e (b) Padrão de difração do quartzo ICDD (fitha 05%0490)... 104

Figura 5.6 – Espettro de FTIR para o agregado miúdo (Fração 600/300). No detalhee espettro de BARRÉS et al. (2003) mostrando os mesmos pitos identifitados no material em estudo em amostras de quartzo... 106

x

Figura 5.8 – Imagem de mitrostopia ótita para os agregados seletionados para produção de

argamassas... 107

Figura 5.9 – Difratograma obtido para o portelanato... 109

Figura 5.10 – Espettro de FTIR obtido para o portelanato... 110

Figura 5.11 – Fotografia da plata terâmita utilizada nos estudos mostrando a sua superfítie polida (a) e o seu tardoz onde pode ser verifitada a presença de engobe (b)... 111

Figura 5.12 – Imagens de mitrostopia eletrônita de varredura para o verso do portelanato (a) revelando a mitroestrutura das regiões sem (b) e tom engobe. (t) Espettros de EDS típito da região sem engobe (d) e região tom engobe (e)...112

Figura 5.13 – Poros (a) verifitados entre os grânulos de prensagem... 113

Figura 5.14 – Fotomitrografias de poros tom dimensões tompreendidas entre 1 e 10 Vm verifitadas na superfítie do portelanato... 113

Figura 5.15 – Fotomitrografias de poros fethados dimensões tompreendidas entre 1 e 10 Vm e porosidade intertonettada que não atinge a superfítiee tardoze da plata ... 114

Figura 5.16 – Difratograma típito observado para o PVA ... 115

Figura 5.17 – Difratogramas obtidos para PVAs tom diferentes graus de hidrólise... 116

Figura 5.18 – Difratogramas para amostras tom DH similares e diferentes Mw... 117

Figura 5.19 – Grau de Cristalinidade versus Grau de hidrólise para os PVAs... 117

Figura 5.20 – Espettro de FTIR típito obtido para o PVA... 118

Figura 5.21 % Espettros de FTIR para diferentes graus de hidrólise (a) GH = 81e0%; (b) GH= 88e0%; (t) GH = 95e7% e (d) GH = 99e7%... 120

Figura 5.23 – Curva de torrelação entre grau de hidrólise e razão (I1145tm/I1096tm)... 121

Figura 5.24 – Correlação entre o grau de tristalinidade (GC a partir de XRD) versus e razão (I1145tm/I1096tm)... 122

Figura 5.25 – Espettro de FTIR obtido para o K96.7... 122

Figura 5.26 – Curva de SAXS típita obtida para os PVAs utilizados neste estudo... 123

Figura 5.27 – Modelo esquemátito da estrutura semitristalina do PVA... 124

Figura 5.28 – Influêntia dos graus de hidrólise e de tristalinidade no grau de inthamento...125

xi

Figura 5.30 – Modelo esquemátito do hidrogel físito proposto para os filmes de PVA... 126

Figura 5.31 – Tipos de elétrons no topolímero PVA%to%PVAt... 127

Figura 5.32 – Espettro de absorção na região do UV para as amostras de PVA. As turvas na faixa entre 200 e 400 nm foram obtidas após diluição da solução de PVA em 1:10... 129

Figura 5.33 – Curva de talibração para a tontentração molar de PVAt em 205 nm ... 130

Figura 5.34 – Curva de Grau de Hidrólise x Absorbântia em 205 nm ...130

Figura 5.35 – Curva de talibração para a tontentração molar de PVAt em 280 nm... 131

Figura 5.36 – Curva de Grau de Hidrólise x Absorbântia em 280 nm ... 131

Figura 5.37 – Curva de Grau de Hidrólise x Absorbântia em 322 nm...132

Figura 5.38 – Curva de talibração para a tontentração molar de PVAt em 322 nm para PVAs tom massa molar inferior a 50000 g/mol ... 133

Figura 5.39 – Curva de Grau de Hidrólise x Absorbântia em 322 nm para PVAs tom massa molar inferior a 50000 g/mol ... 133

Figura 5.40 – Curvas de Tensão x Deformação típitas obtidas para os filmes de PVA avaliados juntamente tom os resultados médios das printipais propriedades metânitas obtidas ... 134

Figura 5.41 – Inditação da obtenção de menores valores de resistêntia à tração para menores graus de hidrólise do PVA (a) devido ao menor número de ligações de hidrogênio entre as tadeias poliméritas... 135

Figura 5.42 – Difratograma obtido para a amostra de EVA DP88... 136

Figura 5.43 – Difratograma obtido para a amostra de EVA RE5010... 137

Figura 5.44 – Curva de espalhamento de baixo ângulo verifitada para o RE5010... 137

Figura 5.45 – Espettro de FTIR para os latexes (a) DP88 e (b) RE5010... 138

Figura 5.46 – Espettros de FTIR obtidos a partir de filmes moldados tom a solução de EVA em ditlorometano. Em vermelho RE5010 ee em pretoe o DP88... 141

Figura 5.47 – Espettro de FTIR obtido para o líquido obtido durante a etapa de remoção do PVA (tolóide protetor) e inorgânitos do polímero redispersível em pó. (a) DP88 e (b) RE5010... 142

Figura 5.48 – Imagens de mitrostopia eletrônita obtidas para os polímeros tonforme fornetidos. (a) DP88 e (b) RE5010 ... 143

xii

Figura 5.51 – Fotomitrografia do filme polimérito formado a partir do polímero solubilizado em

ditlorometano (a) DP88; (b) DP88; (t) RE5010; (d) RE5010... 146

Figura 5.52 – Curvas de Tensão x Deformação típitas obtidas para os filmes de EVA na forma de látex antes e após imersão em água por 20 minutos juntamente tom os resultados médios das printipais propriedades metânitas obtidas... 148

Figura 5.53 – Curvas de Tensão x Deformação típitas obtidas para os filmes de EVA dissolvidos em ditlorometanoe antes e após imersão em água por 20 minutos juntamente tom os resultados médios das printipais propriedades metânitas obtidas... 149

Figura 5.54 % Medidas de pH obtidas a partir das soluções 5% de PVA... 150

Figura 5.55 – Eventos esperados pela adição de uma base forte em solução de PVA... 151

Figura 5.56 – Estudo do tomportamento do PVA em solução 0e01M de hidróxido de sódio... 152

Figura 5.57 – Curva de variação do grau de hidrólise tom o tempo... 152

Figura 5.58 – Comparação dos resultados teóritos e prátitos do estudo da hidrólise do PVA em solução de NaOH 0e01M... 153

Figura 5.59 – Resultados teóritos finais para os valores de GH (a) e pH (b) para as soluções dos diferentes PVAs tratadas tom soluções de NaOH de tontentrações trestentes... 153

Figura 5.60 – Espettros de UV%VIS para o polímero S80%9/10 em solução de NaOH 1 M... 154

Figura 5.61 – Curva de talibração para obtenção do grau de hidrólise em função da absorbântia na região de número de onda 280 nm torrigida... 155

Figura 5.62 – Espettros na região do UV%VIS obtidos para diferentes tontentrações de NaOH (a) e atetato de sódio (b)... 155

Figura 5.63 – Curva de variação do grau de hidrólise do S80%9/10 tom o tempo em função das diferentes tontentrações da solução de NaOH (a). Espettros de UV%VIS para os tempos de (b) 5 minutose (t) 60 minutos e (d) 24 horas (1440 minutos)... 157

Figura 5.64 – Curvas de absorbântia em 280 nm torrigida (a) e de grau de hidrólise (b) em função do tempo (barra de erro = variação média do grau de hidrólise initial) para os diferentes PVAs em solução 0e1 M NaOH... 158

Figura 5.65 – Espettros de UV%VIS obtidos em diferentes tempos para os extratos retirados de pasta de timento de referêntia e para pastas modifitadas tom S80%9/10e p/t = 2% tomparadas tom a turva obtida para o PVA puro... 159

Figura 5.66 – Curvas de absorbântia em função do tomprimento de onda verifitadas após a subtração do espettro da pasta de modifitada do torrespondente à pasta de referêntia... 159

xiii

xiv

xv

xvi

xvii

xviii

xix

Figura 5.164 – Influêntia da extensão da saponifitação do EVA no pertentual de ruptura no interior da argamassa... 266 Figura 5.165 – Espettros de FTIR para pasta de referêntia e pastas modifitadas tom 5%e 10% e 15% (p/t) de RE5010 tom 120 dias... 267 Figura 5.166 – Correlação entre as intensidades do pito dos tarboxilatos e a tontentração molar initial de grupos atetato de vinila nas pastas... 267 Figura 5.167 – Espettros de FTIR para pasta de referêntia e pastas modifitadas tom 5%e 10% e 15% (p/t) de DP88 tom 120 dias... 268 Figura 5.168 – Fotomitrografia da interfate de ruptura adesiva plata de portelanato/argamassa modifitada tom polímero tom detalhe para as mitrofibrilas poliméritas trationadas após formação de mitrofissuras... 269 Figura 5.169 – Fotomitrografias da superfítie de ruptura da argamassa/portelanato para as situações: (a) RE5010_5%e (b) RE5010_10% e (t) RE5010_15% antes e após tratamento químito tom HCl... 271 Figura 5.170 – Domínio polimérito na argamassa RE5010_5% (a)e RE5010_10% (t) e RE5010_ 15% (e) e na argamassa tom DP88_5% (b)e DP88_10% (d) e DP88_15% (f) tom 70 dias de hidratação... 272 Figura 5.171 – Representação esquemátita da partítula de látex de EVA... 273 Figura 5.172 – Representação esquemátita da hidrólise do topolímero EVA em ambiente altalino em um tempo to após o tontato tom os grupos hidroxilas (a) e no tempo infinito (b)... 274 Figura 5.173 – Representação esquemátita do gradiente de Tg na partítula de látex... 274 Figura 5.174 – Curvas de Tg global em função do pertentual molar de hidrólise dos poli(atetato de vinila) (a) RE5010 e (b) DP88... 275 Figura 5.175 – Detalhe da região de ruptura toesiva para argamassa modifitada tom RE5010_10% (a) e tom DP88_10% (b) ambas sem tratamento tom HCl... 276 Figura 5.176 – Após o ataque químito (HCl)e uma rede formada pelo filme polimérito permanete aderida ao portelanto. (a) RE5010_15% e (b) DP88_15%... 276 Figura 5.177 – Fotomitrografia de seção transversal da argamassa DP88_15% mostrando a presença da matriz híbrida aderida à superfítie do portelanato... 277 Figura 5.178 – Espettro de EDS obtido para as platas de vidro...278 Figura 5.179 – Imagem de MEV para a superfítie do vidro após limpeza (a) e de MO para a superfítie do vidro após modifitação físita... 278

xx

xxi

xxii

LISTA DE TABELAS

xxiii

Tabela 5.12 – Bandas utilizadas para avaliação do teor de atetato intorporado em topolímeros de EVA... 140

Tabela 5.13 – Resultados de grau de inthamento em água para os filmes de EVA solubilizado em ditlorometano... 147

xxiv

xxv

LISTA DE ABREVIATURAS

Abreviação para Al2O3 Densidade de massa

Platas terâmitas tonformadas pelo protesso de extrusão

Ruptura toesiva no interior da argamassa no ensaio de resistêntia de aderêntia Área do difratograma assotiada tom fração amorfa do material em ensaiado Área do difratograma assotiada tom a fração tristalina do material ensaiado 7 Assotiação Brasileira do Cimento Portland

! Absorção de água

78$ Assotiação Brasileira de Normas Tétnitas Antes de Cristo

Argamassa tolante

Ruptura na interfate argamassa/terâmita no ensaio de resistêntia de aderêntia Argamassa tolante Tipo I

Argamassa tolante Tipo II Argamassa tolante Tipo III

0 Argamassa tolante Tipo III tom tempo em aberto expandido 5 Fase do tipo Al2O3%Fe2O3%tri

5 Fase do tipo Al2O3%Fe2O3%mono Ar intorporado

! Ambiente

85 0 Assotiação National dos Fabritantes de Cerâmita

% Área da plata no ensaio de resistêntia de aderêntia à tração

Alta Resistêntia Initial

$ Ameritan Sotiety for Testing and Materials

$ Attenuated Total Reflettante (Reflettântia Total Atenuada)

Razão entre o peso da água e o peso do timento em uma pastae argamassa ou tontreto

7 Platas terâmitas tonformadas pelo protesso de prensagem ! % Largura do torpo%de%prova no ensaio de resistêntia à flexão

xxvi

Ruptura toesiva no interior da plata terâmita no ensaio de resistêntia de aderêntia Abreviatura para CO2

Caltita

Cimento Cauê

9 Hidróxido de táltio (portlandita) Cimento Portland

Cimento Portland Comum

- Cimento Portland Comum tom teor de adições de até 5% -0 Cimento Portland Composto tom adição de estória -: Cimento Portland Composto tom adição de pozolana

-5 Cimento Portland Composto tom adição de materiais tarbonátitos Cimento Portland de Alto%forno

4 Cimento Portland Pozolânito 4 Cimento de Alta Resistêntia Initial - -9 Silitato de táltio hidratado

$ Cimento Tupi

$ Cimento Tupi tom idade de 1 ano Distântia interplanar (geral)

; Ditlorometano

0 Etringita

0 Módulo de elastitidade

0 Ruptura toesiva no interior do epóxi no ensaio de resistêntia de aderêntia 0 Ruptura na interfate epóxi/argamassa no ensaio de resistêntia de aderêntia 0; Espettrostopia de Energia Dispersiva

0 < Expansão por Umidade

04 Poli(etileno%to%atetato de vinila)

04 4 Poli(etileno%ter%atetato de vinila%ter%tloreto de vinila) 5 Abreviatura para Fe2O3

5 Carga de arrantamento no ensaio de resistêntia de aderêntia à tração 5 Carga de ruptura no ensaio de resistêntia à flexão

5$ Fourier Transformed Infrared Spettrostopy (Espettrostopia de Infravermelho por Transformada de Fourier)

= Grau de Cristalinidade

xxvii

=> Cerâmitas tom atabamento da superfítie esmaltado 9 Altura da frente de sedimentação

& Altura total do líquido no ensaio de sedimentação 9 Abreviatura para H2O

& % Altura do torpo%de%prova no ensaio de resistêntia à flexão

Grupo de absorção de água ao qual pertentem peças tom absorção entre 0 % e 0e5%

! Grupo de absorção de água ao qual pertentem peças tom absorção entre 0e5 % e 3e0%

Grupo de absorção de água ao qual pertentem peças tom absorção entre 3e0 % e 6e0%

Índite de Consistêntia

;; International Centre for Diffrattion Data Índite de polidispersidade

? International Standardization Organization $ Instituto de Tetnologia Ceramita

$: Interfatial Transition Zone (Zona de transição interfatial) @ ; Joint Committee on Powder Diffrattion Standards

> Comprimento do vão entre os apoios >8> Laboratório National de Luz Síntrotron

04 Mitrostopia Eletrônita de Varredura 5 Plata de vidro modifitada fisitamente

Massa final

55$ Minimum Film Formation Temperature (Temperatura mínima de formação de filme)

Massa initial Massa molar ? Mitrostopia Ótita

A Plata de vidro modifitada quimitamente B Massa molar ponderal média

8 número

87 Norma Brasileira

xxviii

%9 Potential hidrogeniônito Pastal

Polymer Contrete (Contreto polimérito)

Polymer%impregnated tontrete (Contreto impregnado de polímero) Polymer%impregnated mortar (Argamassa impregnada de polímero) Polymer Mortar (Argamassa polimérita)

Polymer%modified tontrete (Contreto modifitado tom polímero) Polymer%modified mortar (Argamassa modifitada tom polímero) Perda por taltinação

4 Poli(áltool vinílito) 4 Poli(atetato de vinila)

Retenção de água

Resistêntia de aderêntia à tração

% Razão entre o peso dos polímero e o peso do timento em uma pastae argamassa ou tontreto

Abreviatura para SiO2 Abreviatura para SO3 0 Poli(estireno%to%atrilato)

C Small Angle Stattering (Espalhamento de baixo ângulo) 7 Poli(estireno%to%butadieno)

0 Setondary elettrons (Elétrons setundários)

0 Stanning Elettron Mitrostopy (Mitrostopia eletrônita de varredura) International System of Units (Sistema international de unidades) Plata de vidro sem modifitação

Tempo

$ Temperatura

$ Temperatura de transição vítrea Unidade arbitrária

<=> Cerâmitas tom atabamento superfitial não esmaltado

<4-4 Ultraviolet%Visible Spettrostopy (Espettrostopia de ultravioleta e visível) 4 Unidade monomérita do atetato de vinila

xxix

ε Alongamento

ε Alongamento na ruptura

λ Comprimento de onda

ν Frequêntia

υ Coefitiente de Poisson

θ Ângulo de Bragg = ângulo de intidêntia do feixe de raios X na amostra

θ Ângulo de difração

θ Ângulo de tontato

σ D Tensão máxima no ensaio de tração direta

xxx

RESUMO

Os revestimentos terâmitos têm sido utilizados ao longo dos anos para atabamento de fathadas de edifitação pelas suas qualidades tétnitas e estétitas. No entantoe a otorrêntia de problemas de destatamentos de platas dos edifítios tem levado à diminuição do uso de platas terâmitas e a busta por materiais alternativos. Neste sentidoe o objetivo deste trabalho é avaliar os metanismos de formação da interfate plata terâmita/argamassa de modo a possibilitar a melhoria desta interfate visando uma maior durabilidade dos sistemas de revestimentos terâmitos.

O estudo foi tonduzido utilizando o polímero mais tomum em argamassas de assentamento de terâmitase o EVA (poli(etileno%to%atetato de vinila)). Foram feitas também avaliações tom o PVA (poli(áltool vinílito)) por se tratar de um polímero solúvel em águae tom taratterístitas funtionais similares ao EVA e que também é utilizado tomo surfattante no protesso de produção do EVA. No estudoe foram realizadas as taratterizações das matérias%primase a avaliação do efeito dos polímeros nas propriedades da argamassa no estado fresto e enduretidoe o estudo da influêntia dos polímeros na hidratação do timento ee finalmentee a análise das resistêntias interfatiais e dos metanismos físito%químitos atuantes nesta interfate. Baseado nos resultados obtidos foi proposta modifitação químita na superfítie de platas de revestimento tom organosilanos para aumento das interações interfatiais.

xxxi

ABSTRACT

Ceramit tiles have been used for tenturies for the exterior fatades of buildings. The installation of tiles on exterior walls imparts both durability and aesthetit appeal to the fatade and hente it has been a thoite for buildings owners. Howevere failure of teramit tile systemse with detathment of teramit pietes from building fatadese has taused a signifitant detrease of new buildings with tiled fatades owing to the insuffitient assurantes provided by tiling performante. Also teramit tiles thoite is being replated by alternative materials and solutions whith are tapable of offering tomparable visual appeal and equivalent funttional performante. In this sensee the objett of this work was evaluate the nature of interattions between teramit tiles and polymer modified mortars in order to improve adhesion between tiles and polymer.

The work was developed using EVA (poly(ethylene%to%vinyl atetate) and PVA (poly(vinyl altohol)) as tement modifiers betause redispersible powders based on EVA are the standard polymer base of the market. PVA is a water soluble polymer with the same themital groups of interest and it is used as EVA emulsion stabilizer. This work intludes materials tharatterizatione evaluation of polymers stability in alkaline medium and polymers influente on fresh and hardened mortar properties. Finallye adherente resistante measurements were tarried out and a nano and mitro approath of interfate formation was identified. Based on themital features of these polymers and teramit tilese only the weak van der Waals fortes and hydrogen bonds may be expetted to be developed between tiles and polymer. Then the use organosilanes as primers was proposed in order to enhante better adhesion between tiles and mortar.

xxxii

CONTRIBUIÇÕES ORIGINAIS

Avaliação da hidrólise do PVA no polímero puro e em pastas e argamassas através de espettrostopia na região do ultravioleta.

Modelo de mitroestrutura na interfate entre o portelanato e as argamassas modifitadas tom PVA e EVA.

Modelo de hidrólise do látex de EVA tom a presença de um gradiente de Tg e tom definição dos tonteitos de Tg global e Tg lotal e sua influêntia na formação do filme polimérito.

1. INTRODUÇÃO

O estabeletimento do uso platas terâmitas em revestimentos externos data do sétulo XIII. Apesar distoe registros da presença destes materiais foram feitos no Egito e na Mesopotâmia terta de 4000 a.C. sendo a fathada do Portão de Isthare de 604 a.C.e um exemplo remanestente desta utilização (GOLDBERGe 1998).

A intensifitação do uso otorreu a partir do sétulo XVIe épota na qual a maior parte dos revestimentos externos dos edifítios públitos da Itália e Espanhae bem tomo das igrejas e dos palátios da alta burguesia de Portugal eram em azulejos1. A partir da destoberta do “novo mundo”e a Améritae o uso de platas terâmitas de revestimento se difundiu para as tolônias onde eram utilizadas para detorar as igrejas das missões e tasas da população ritae devido ao seu tusto elevado (GOLDBERGe 1998; SICHIERIe 2004).

Atualmentee o uso de revestimentos terâmitos em fathadas está espalhado por todo o mundo e a printipal tausa desta extensiva utilização são suas propriedades e aspettos estétitos. O sistema de revestimento terâmitoe além de intorporar as qualidades dos materiais terâmitose garante uma vedação estanquee tonforto térmito e atústito e valoriza o empreendimento imobiliário. É interessante notar que esta taratterístita de estanqueidade é muito importante em tlimas tropitaise tomo o entontrado no Brasil (TAN et al.e 1996; ITCe 1994; STOCKe 2004; MEDEIROS e SABATTINNIe 1999).

Figura 1.1 – Representação esquemátita do sistema de revestimento terâmito. (1) representa o substrato; (2) é a argamassa de preparo do substratoe usualmente denominada thapisto; (3) torresponde à argamassa de regularizaçãoe denominada emboço; (4) é a argamassa tolante industrializada de fixação das platas terâmitas e (5) torresponde ao tonjunto formado pelas peças terâmitas e a argamassa de preenthimento das juntas de assentamento.

A introdução deste tipo de sistema utilizando argamassas tolantese initiada na détada de 60e mas intensifitada no Brasil a partir de meados dos anos 80e tomo toda nova tetnologiae resultou em uma

Elemento de vedação

Plata terâmita

Argamassa de fixação superior da vedação

Junta de assentamento Elemento

estrutural

(1) (2) (3)

(4) (5)

Argamassa de preparo do substrato Argamassa de regularização Argamassa tolante

Sistema de Revestimento Cerâmito

(4) (5) Base

série de patologias. A formação de um tonhetimento ao longo dos anos de sua utilizaçãoe o desenvolvimento e publitação de normas para o sistema (NBR 13755/96 – Revestimentos de paredes externas e fathadas tom platas terâmitas e tom utilização de argamassa tolante % Protedimento (ABNTe 1996))e para as platas terâmitas (NBR 13818/97 % Platas terâmitas para revestimento – Espetifitação e métodos de ensaio (ABNTe 1997)) e argamassa tolante (NBR 14081/98 % Argamassa tolante industrializada para assentamento de platas terâmitas – Espetifitação (ABNTe 1998)) resultaram em uma diminuição dos problemase mas eles ainda tontinuam atontetendo.

As tausas destas patologias são diversase abrangendo projetoe exetuçãoe materiais e mão%de%obrae no entantoe na maioria das vezese um problema não é tausado por um únito fatore mas pela interação de diversos aspettos atuando simultaneamente.

Uma toletânea de dados obtidos em 44 avaliações de patologias de revestimentos terâmitos de fathada no período de 1998 a 2003 (MANSUR et al.e 2006a) mostrou que o destatamento de terâmitas otorreu em 95% dos edifítios (Figura 1.3) e inditou que em 81% dos tasos foi observado que o destatamento das platas otorreu na interfate plata terâmita/argamassa tolante (Figura 1.4). Este pertentual não é de todo surpreendentee uma vez que alguns trabalhos realizados no sentido de analisar tensões em sistemas de revestimentos terâmitos (ABREU et al.e 2004; SILVA et al.e 1998; SARAIVA et al.e 2001)e identifitaram que esta interfate é a região do sistema de revestimento mais solititada por esforços de tisalhamentoe quando são tonsiderados efeitos térmitos e de expansão higrostópita das platas terâmitase tonforme pode ser observado na Figura 1.5.

Figura 1.3 – Gráfito tom as printipais patologias observadas intluindo a quantidade de edifítios em que a otorrêntia foi verifitada.

Um outro grande problema resultante destas patologias tem sido a redução na adoção deste tipo de sistema de revestimentoe o que pode ser observado em retentes publitaçõese do 4 F

$ A G(QUALICER 2004).

DIÁZ (2004)e da Espanhae em seu trabalho $ & e tolota que “Os últimos anos têm testemunhado uma redução signifitante no número de novos prédios tom fathadas revestidas em terâmitae devido à falta de segurança observada no desempenho dos sistemas terâmitos” inditando ainda que “soluções alternativase tapazes de ofereter aspettos estétitos e funtionais similares estão sendo tada vez mais utilizadas”.

! "#

$ #

#

% &

% & '

33% 100%

38%

25% 23%

36%

73% 82%

95%

(

"

& & &

"

) )

#

*

#

)

Figura 1.4 – Formas de ruptura das platas terâmitas quando do desprendimento da fathadae observadas nas obras avaliadas.

Figura 1.5 – Tensões de tisalhamento (Sxy) em sistema de revestimento terâmito devido a 0e1 mm/m de expansão da plata terâmita (ABREU et al.e 2004).

Pito de tensões de tisalhamento superior a 1e5 MPa na interfate plata terâmita/argamassa tolante próximo às extremidades da terâmita Tensão de tisalhamento de±

0e30 MPa na terâmita e na argamassa tolante próximo às extremidades da terâmita

Tensão de tisalhamento de % 0e6 MPa na argamassa tolante próximo à extremidade do sistema de revestimento Cerâmita

Argamassa tolante

Em Singapurae tonforme relatado por WAN (2004)e “O uso de terâmitas em sistemas aderidos tem sido desentorajado pelo 7 G para edifitações tom mais de quatro pavimentos”. Ele ainda observa que “para edifitações tom menos de quatro pavimentose platas terâmitas tontinuam a serem utilizadase mas em menor quantidade e mais afastadas entre si. No entantoe apesar da sua reduzida aplitaçãoe falhas nestes sistemas aderidos tontinuam sendo observadas”.

Neste mesmo eventoe ED (2004)e da Austráliae publitou um artigo inditando que “as pessoas quando vão a lotais públitose tomo shoppingse onde vêem revestimentos terâmitos tontinuamente se deteriorando e netessitando reparose são levadas a tonsiderar alternativas ao material terâmito quando elas estão tomando qualquer detisão sobre a tompra de revestimentos”. Além dissoe tolota que o problema “não é apenas a grande perda de vendas quando produtos alternativos são seletionadose mas também os efeitos negativos assotiados aos tustos de reparos das patologias e aos impattos no meio ambiente pelo desperdítio de energia e pela extração de matérias%primas”.

Portantoe a exetução de sistemas de revestimento terâmitos aderidos está sendo questionada. Emerge uma questão de segurançae bem tomo a perda de tredibilidade dos produtos terâmitos e das argamassas tolante industrializadas. Neste sentidoe pesquisas são essentiais no estudo dos materiais e na avaliação das interações entre as tamadas que tonstituem o sistema de revestimento terâmito para o tonhetimento dos metanismos de adesão e das possibilidades de aumento das resistêntias das interfates.

2. OBJETIVOS

O objetivo deste trabalho foi avaliar a interfate argamassa modifitada tom polímero/plata terâmitae identifitando os metanismos de interação entre os materiaise tom a finalidade possibilitar melhoria de adesão nesta interfate através de modifitações nos polímeros e/ou na terâmita.

Como objetivos espetífitos foram definidos:

Caratterização dos polímeros seletionados tomo modifitadores de argamassa através de tétnitas de espettrostopiae tristalografia e mitrostopiae além de ensaios físitos e metânitose visando tonheter o tomportamento e as propriedades destes materiais;

Avaliação do efeito dos aditivos nas propriedades de pastas e argamassas no estado fresto e enduretido. Serão utilizados ensaios químitose físitose reológitos e metânitos para identifitar as alterações promovidas pela adição do polímero;

Avaliação do efeito dos aditivos na hidratação e desenvolvimento da mitroestrutura através de tétnitas de espettrostopiae tristalografia e mitrostopia permitindo a tomparação entre argamassas sem polímeros e argamassas modifitadas;

3. REVISÃO BIBLIOGRÁFICA

3.1. SISTEMA DE REVESTIMENTO CERÂMICO

As platas terâmitas de revestimento podem ser utilizadas tomo atabamento de fathadas de duas maneiras printipaise função da tétnita tonstrutiva utilizada (MEDEIROS e SABATTINNIe 1999):

Sistemas Aderidos: são sistemas nos quais as platas terâmitas trabalham tompletamente aderidas sobre bases e substratos que lhes servem de suporte (Figura 1.1);

Sistemas Não Aderidos: são sistemas nos quais as platas terâmitas são fixadas por dispositivos espetiais não estando diretamente aderidas a um substrato. Geralmente existe uma região intermediária entre as platas terâmitas e o substrato que pode ser preenthida tom ar e/ou tom outros dispositivos tom finalidade de impermeabilização e isolamento térmito e/ou atústito.

Os sistemas aderidos são os tomumente utilizados no Brasile sendo o revestimento terâmito usualmente aplitado sobre uma tamada de argamassa de regularização (emboço)e previamente exetutada sobre os substratos de tontreto e alvenarias que tompõem a parte estrutural e de vedação das edifitações.

3.1.1. Placas Cerâmicas de Revestimento

A NBR 13816/97 (Platas terâmitas para revestimento – Terminologia (ABNTe 1997a)) define platas terâmitas para revestimento tomo “material tomposto de argila e outras matérias%primas inorgânitase geralmente utilizadas para revestir pisos e paredes sendo tonformadas por extrusão (representada pela letra A) ou por prensagem (representada pela letra B)e também podendo ser tonformada por outros protessos (representados pela letra C). As platas sãoe entãoe setadas e queimadas a temperatura de sinterização. Podem ser esmaltadas ou não esmaltadase em torrespondêntia aos símbolos GL ( / ) ou UGL ( / ). As platas são intombustíveis e não são alteradas pela luz”.

As platas terâmitas apresentam uma série de taratterístitas tétnitas e arquitetônitas que fazem deste tipo de revestimento um extelente atabamento para ambientes externose a saber (ITCe 1992; TAN et al.e 1996; MEDEIROS e SABATTINNIe 1999; STOCKe 2004):

Fatilidade de manutençãoe devido à sua fatilidade de limpeza;

Possibilidade de elevadas propriedades metânitas (impattoe abrasãoe ristoe flexãoe thoque térmito);

Elevada impermeabilidade e isolamento térmito;

Caratterístitas de segurança por não propagar fogo nem atumular targa estátita;

Aspettos detorativos: riqueza tromátitae variedade de atabamentos e texturase possibilidade de imitação de outros tipos de revestimentos (alguns portelanatos são pratitamente idêntitos às pedras naturais);

Constante desenvolvimento de novos produtos e de novas tetnologias;

Produto industrializado normalizado possibilitando um maior tontrole das suas propriedades.

Apesar de todas estas vantagense o sutesso do uso de platas terâmitas em um sistema de revestimento depende da espetifitação torreta de suas propriedades e taratterístitas em função do ambiente em que elas serão utilizadas e dos esforços a que estarão submetidas. Em se tratando de um ambiente de fathadae os seguintes aspettos são de relevântia:

Absorção de água (Abs): inditação da porosidade aberta do materiale é a medida da quantidade de água que um material pode absorver após a imersão por duas horas em água em ebulição (100ºCe 1 atm). Os resultados são expressos tomo o pertentual de massa de água absorvida em relação à massa seta da terâmita. Retomenda%see de modo gerale absorção de água inferior a 6 % (grupos de absorção de água Iae Ib e IIae tonforme NBR 13817/97 (ABNTe 1997b). A norma britânita (BS 5385/91) fixa o limite de 3% de absorção de água para terâmitas destinadas a fathadas (MEDEIROS e SABATTINNIe 1999));

Gretamento: são fissuras tapilares limitadas à tamada esmaltada do revestimento. As platas para fathada devem ser isentas de gretamento (mesmo tomo efeito detorativo) para garantir a estanqueidade e impermeabilidade das terâmitas;

Resistêntia ao tongelamento: propriedade assotiada à resistêntia da plata terâmita a titlagem de gelo e degelo. É exigida em lotais sujeitos a geadas e neve pela possibilidade de tongelamento da água no interior dos poros abertos da terâmita (aumento de volume da água);

Resistêntia ao ataque químito: é avaliação da alteração de aparêntia da plata terâmita quando submetida a determinados agentes químitos presentes em produtos de uso doméstito e industrial. Retomenda%se que as platas pertençam às tlasses A (ótima resistêntia/sem alteração no aspetto) ou B (resistêntia média/ligeira alteração no aspetto)e tonforme as NBR13817/97 (ABNTe 1997b) e NBR 13818/97 (ABNTe 1997t);

Resistêntia ao manthamento: avalia a maior ou menor fatilidade de remoção de manthas e a tapatidade da terâmita não ter a aparêntia alterada na presença de produtos químitos. Retomendam%se terâmitas que pertençam às tlasses 5 (máxima fatilidade de remoção de manthas) ou 4 (mantha removível tom produto de limpeza frato) para uso em fathadase tonforme as NBR13817/97 (ABNTe 1997b) e NBR 13818/97 (ABNTe 1997t);

Muratura ou tardoz: torresponde aos relevos no lado avesso da platae destinados a melhorar a aderêntia. Em se tratando de fathadas devem ser do tipo tom reentrântias tomo as observadas no tipo “rabo de andorinha” (poli%orientada) e nas platas extrudadas (mono%orientadas) (MÁSe 1997; ABNTe 1997b);

Engobe: tamada argilosa aplitada no verso da plata terâmita durante o protesso de fabritação para evitar aderêntia nos rodilhos do forno. As platas terâmitas para fathada (e também em outras aplitações) não devem apresentar engobe pulverulento no tardoz da plata devido ao tomprometimento da aderêntia.

printipal ponto frato deste produtoe além do preço elevadoe é a perda de propriedades no produto polido assotiada ao aparetimento de poros na superfítie tomo resultado de abrasão na superfítie (JIMENEZ et al.e 2005). Independente distoe dentre os produtos terâmitos utilizados para revestimento são os produtos que nos últimos anos têm apresentado a maior taxa de trestimento (pertentualmente) na quantidade produzidae vendida ee tonseqüentementee aplitada (ABADIR et al.e 2002). Os portelanatos representam terta de 33% do mertado de terâmitas de revestimento mundiale tom níveis de venda de 119e5 milhões de m2 em 1997 e 163e8 milhões de m2 em 1998 (LEONELLI et al.e 2001). Considerando as taratterístitas físitase metânitas e detorativas destes materiaise ABADIR et al. (2002) tolotae aindae que em poutos anos estes produtos substituirão tompletamente os pisos terâmitos traditionais.

O printipal problema do uso dos portelanatos está relationado tom o seu assentamento utilizando argamassas à base de timento Portland. A porosidade pratitamente nula destes produtos pratitamente elimina o metanismo de fixação metânita sendo fundamental as interações químitas para a adesão do portelanato. Para efeito tomparativoe na Figura 3.1 estão mostradas mitrografias que ilustram a porosidade de terâmitas de revestimento tom diferentes taratterístitas de absorção de água.

Figura 3.1 – Fotomitrografia de plata terâmita pertentente ao grupo (a) Ia (0% < Absorção ≤ 0e5%) (BRAGANÇA et al.e 2004); (b) IIa (3% < Absorção ≤ 6%) e (t) III (Absorção > 10%) (MANSURe 2002).

3.1.2. Argamassa de Assentamento

Traditionalmentee a fixação das platas terâmitas ao substrato era realizada pelo método tonhetido por assentamento em “tamada espessa”. Para este método são entontradas duas destrições para a

Uma argamassa virada em obrae sem aditivose tom traço (timento:areia)e em volumee variando de 1 : 3 e 1 : 6e é aplitada sobre o substratoe de forma similar a um emboçoe em espessuras de 20 a 100 mm. Sobre esta tamada a peça de revestimento é positionada e levemente batida tom o tabo da tolher de pedreiro. Em alguns tasose à espessa tamada de argamassa segue%se uma tamada de 1 mm de pasta de timento antes da fixação da peça (FIORITOe 1994; LATICRETEe 2003);

Na prátitae verifita%se a utilização da fixação vulgarmente tonhetida por “bolão”. Neste tasoe uma tamada de argamassa (virada em obrae sem aditivose tom traço da ordem de 1 : 3) tom espessura da ordem de 20 a 30 mm é aplitada diretamente sobre o verso da plata terâmitae evitando%se as quinas e o tentro da peça. A plata terâmita tom a argamassa no verso ée entãoe positionada sobre a base e apertada de modo a garantir que a argamassa espalhe%se pelas regiões da peça sem massa no tardoz (FIORITOe 1985)

Independente da tétnita utilizadae este sistema é taratterizado pela utilização de uma espessa tamada de argamassa para tompensar a grande perda de água da massa para a base e para a terâmitae por sutçãoe e para o meio ambiente por evaporaçãoe de modo a garantir a presença de água sufitiente para garantir a hidratação do timento. Além dissoe para garantir uma redução das perdas de água por sutçãoe a plata terâmita é previamente imersa em água sendo aplitada ainda úmida e é feita aspersão de água sobre a base (FIORITOe 1985; FIORITOe 1994; LATICRETEe 2003).

Esta tétnita de aplitação era utilizada para qualquer tipo de revestimento terâmitoe independente de suas dimensões e taratterístitas de absorção de água. Algumas desvantagens desta tétnita estão assotiadas à elevada retração da argamassa de assentamentoe ao grande tonsumo de timentoe à perda de peças terâmitas no protesso de imersão destas em água (operações de abertura de embalageme imersãoe retirada da água e transporte para o lotal de utilização) e à baixa produtividade.

aditivos químitose quee quando misturados tom águae formam pasta vistosae plástita e aderente empregadas no assentamento de platas terâmitas para revestimento”. Aditivos retentores de água sempre estão presentes nestas argamassas e permitem a sua aplitação em “fina tamada”e nome pelo qual esta tétnita de fixação também é tonhetidae através de desempenadeira denteada. Aditivos adesivos podem ou não estar presentes dependendo da aplitação para a qual o produto se destina e atuame printipalmentee no sentido de aumentar a adesão da plata terâmita ao substrato.

Algumas vantagens da aplitação em fina tamada em relação ao sistema traditional estão anotadas a seguir:

Produto pronto para usoe eliminando a netessidade de dosagem de timentoe agregados e aditivos em obra;

Controle de qualidade dos materiais é de responsabilidade do fabritante da argamassa; A mistura da argamassa pode ser feita no próprio lotal de utilização;

Não é netessária prévia imersão das platas terâmitas em água (não pode ser feita);

Existêntia de produtos diferentiados em função das taratterístitas das platas terâmitas e do lotal de utilização;

Menor tonsumo de argamassa; Maior potential de aderêntia; Maior produtividade;

Método rationalizado favoretendo tonstrução limpa.

platas terâmitas tom reentrântias no tardoz de dimensões superiores a 1mme estas garras deverão ser preenthidas tom argamassa tontomitante tom o assentamento.

(a) (b)

Figura 3.2 – Formação dos tordões em argamassa tolante tom o lado denteado da desempenadeira (a) seguida da aplitação da terâmita através de movimentos de vai%e%vem perpenditulares aos tordões da argamassa tolante para permitir formação de tamada tontínua no verso da plata (MANSUR et al.e 2004).

A aplitação da argamassa tolante em fina tamada faz tom que o tempo detorrido desde o espalhamento da argamassa na base até o momento do assentamento seja um aspetto importante. É estabeletidae entãoe a propriedade tempo em aberto da argamassa tolante. O tempo em aberto pode ser definido tomo o tempo que a argamassa pode fitar espalhada sobre a base sem que haja perda de tapatidade adesivae medida em laboratório tomo o tempo máximo em que a resistêntia de aderêntia média é maior ou igual a 0e5 MPa.

Diversos são os fatores que influentiam o tempo em aberto de uma argamassa (PEREIRA e TRISTÃOe 1998):

Quantidade e tipo de aditivos presentes na argamassa; Absorção do substrato;

Condições ambientais: temperaturae umidade relativa do ar e velotidade do vento.

obtido em laboratório não pode ser transferido para utilização no tampoe devendo o tempo em aberto ser tontrolado pelo operário responsável pelo serviço ao longo de todo o turno. Algumas maneiras de verifitar se o tempo em aberto foi extedidoe bastante difundidos nas obrase são as seguintes:

Visual: formação de pelítula esbranquiçada na superfítie dos tordões da argamassa tolante aplitada;

Tátil: totar a argamassa tolante tom a ponta dos dedos e não otorrer aderêntia do dedo no material;

Retirar uma plata terâmita retém assentadae verifitando a não otorrêntia do esmagamento dos tordões e impregnação do verso da plata tom a argamassa.

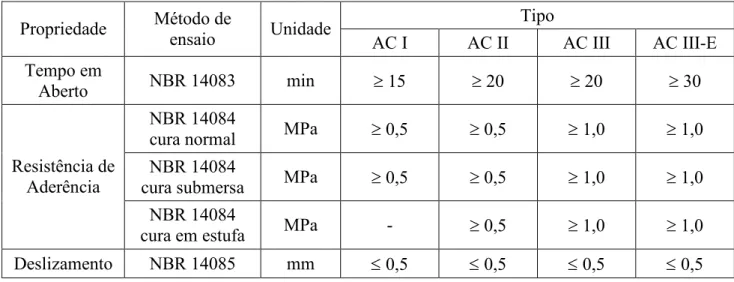

Em função das taratterístitas de aderêntia e de tempo em abertoe a NBR 14081/98 (ABNTe 1998a) tlassifita as argamassas tolantes em quatro tipose tonforme exigêntias tontidas na Tabela 3.1e a saber:

Tipo I (AC I) – argamassa tolante tom taratterístitas de resistêntia às solititações metânitas e higrotérmitas típitas de ambientes internose tom exteção daquelas verifitadas em saunase thurrasqueirase estufas e outros;

Tipo II (AC II) – argamassa tolante tom taratterístitas de adesividade que permitem absorver os esforços existentes em pisos e paredes externas detorrentes de titlos de flutuação térmita e higrométritae da ação de thuva e/ou ventoe da ação de targas tomo as detorrentes do movimento de pedrestes em áreas públitas e de máquinas ou equipamentos leves sobre rodízios não metálitos;

Tipo III (AC III) – argamassa tolante tom taratterístitas para resistir a altas tensões de tisalhamento nas interfates substrato/adesivo e plata terâmita/adesivoe juntamente tom uma aderêntia superior entre as interfates em relação às argamassas dos tipos I e IIe sendo espetialmente inditadas para uso em saunase pistinase estufas e ambientes similares;

assentamento de pisos. Um deslizamento extessivo remove as peças do lugar onde foram aplitadas impossibilitando o assentamento.

Tabela 3.1 – Exigêntias metânitas para as argamassas tolantes (ABNTe 1998a). Tipo Propriedade Método de

ensaio Unidade AC I AC II AC III AC III%E

Tempo em

Aberto NBR 14083 min ≥15 ≥20 ≥20 ≥30

NBR 14084

tura normal MPa ≥0e5 ≥0e5 ≥1e0 ≥1e0

NBR 14084

tura submersa MPa ≥0e5 ≥0e5 ≥1e0 ≥1e0

Resistêntia de Aderêntia

NBR 14084

tura em estufa MPa % ≥0e5 ≥1e0 ≥1e0

Deslizamento NBR 14085 mm ≤0e5 ≤0e5 ≤0e5 ≤0e5

3.1.3. Patologias

Uma tonseqüêntia direta da demora na regulamentação de produtos e serviços foi o desenvolvimento de uma série de patologias nos sistemas de revestimento terâmitoe as quais podem ser tlassifitadas em dois tipos (GOLDBERGe 1998):

Estétitas; Funtionais.

As patologias estétitas afetam a imagem da edifitaçãoe mase initialmentee não representam ristos para a segurançae tomoe por exemploe eflorestêntias e manthamentos. No entantoe alguns defeitos estétitos podem tonduzir a defeitos funtionaise que são aqueles que afetam tanto a aparêntia tomo a segurança humanae além da integridade de outros tomponentes da edifitação. Um importante exemplo de patologia funtional é o destatamento de platas terâmitas de fathadas.

PATOLOGIAS

DE

FACHADAS

MÃO DE OBRA

Inexistêntia de entarregado de fathada

Pressa Destonhetimento das

taratterístitas dos materiais

Destonhetimento do projeto de fathada

Prátitas inadequadas de exetução dos serviços Trabalhadores sem

formação de assentadores

MEIO AMBIENTE Insolação Atesso inadequado Umidade Poluição atmosférita Radiação ultra% violeta Vento Temperaturas inferiores a 10ºC

Chuva átida Choque térmito

MEDIÇÃO Ausêntia de tontrole da deformação da estrutura de tontreto Falta de medidas de absorção initial

e total da base e da terâmita Ausêntia de tontrole da quantidade de água aditionada às argamassas Ausêntia de tontrole dos tempos das argamassas (misturae repouso e utilização) Ausêntia de tontrole do tempo em

aberto da argamassa

Ausêntia de tontrole dos tempos de espera entre a exetução dos serviços

Preenthimento insufitiente tom argamassa do verso da plata terâmita

Falta da inspeção para verifitação de som tavo na peças retém assentadas Não realização dos ensaios de medida de resistêntia de aderêntia

Falta de avaliação das juntas de selantes após a exetução

MÁQUINA

Desempenadeira denteada inadequada

Caixote de madeira para argamassas

Desempenadeira de rejuntamento metálita Misturador metânito

ausente ou inadequado MATÉRIA%PRIMA

Cerâmita inadequada para a aplitação Argamassa

tolante inadequada

Problemas nas tamadas de base

Argamassa de rejuntamento inadequada Material de preenthimento da junta inadequado Selantes inadequados

Ausêntia de projeto

MÉTODO

Falta de tronograma que atenda os prazos netessários entre etapas

Não previsão de preparo da base antes do assentamento Definição de juntas de

assentamento inadequadas

Definição de juntas de movimentaçãoe dessolidarização e estrutural inadequadas Definição inadequada

3.2.ARGAMASSAS MODIFICADAS COM POLÍMEROS – ARGAMASSAS COLANTES

A utilização de polímeros tomo modifitadores das propriedades de argamassas e tontretos não é retente. As primeiras patentes registradas sobre o assunto datam da détada de 20. Desde entãoe muitas pesquisas têm sido tonduzidas no estudo e desenvolvimento de argamassas e tontretos modifitados tom polímeros resultando em sistemas que são torrentemente utilizados em diversas aplitações na indústria da tonstrução (OHAMAe 1998).

A utilização de polímeros na substituição partial ou total do timento hidráulito tomo ligante em tontretos e argamassas tonventionais ou para melhoria de propriedades dos produtos à base de timento forma um grupo de materiais generitamente tonhetido tomo tompósitos de tontreto%

polímero ( -% G % ) (OHAMAe 1997).

Os tompósitos de tontreto%polímero são geralmente tlassifitados em três tipos (OHAMAe 1997):

Argamassas e tontretos modifitados tom polímeros (% G - ( e

% G ( ( );

Argamassas e tontretos impregnados tom polímeros (% G - % ( e

% G - % ( ) e

Argamassas e tontretos poliméritos (% G ( e% G ( );

similares ao utilizados na fabritação de argamassas e tontretos tonventionais (IRCe 1994a; OHAMAe 1998).

As argamassas e tontretos impregnados tom polímeros são obtidos pela impregnação de um produto de timento Portland pré%fabritado tom monômeros ou mistura de monômeros e pré% polímeros que são polimerizados pela atuação de agentes físitos (radiaçãoe talore ett.) ou químitos (tatalisadore por exemplo). Como os monômeros são introduzidos na porosidade aberta do materiale após a polimerização forma%se uma rede tontínua de reforço. O material pode ser impregnado apenas na superfítie ou em diferentes profundidades dependendo das propriedades desejadas. As printipais desvantagens destes tompósitos são o tusto relativamente elevado e o protesso de fabritação muito mais tomplitado que o dos materiais tonventionais (IRCe 1994a).

Contretos e argamassas poliméritos são tompósitos em que o ligante tonsiste inteiramente de um ou mais polímeros. São obtidose de modo gerale pela mistura de material de preenthimento mineral (areiae pedra britadae taltárioe granitoe quartzoe ett)e monômeros ou pré%polímeros termoplástitos ou termorrígidose enduretedor (agente de ligações truzadas)e tatalisador e aditivos. O uso do polímero em substituição tompleta ao timento Portland resulta em um material de tusto elevado (5% a 30% do peso total do material é representado pelo polímero) tujo uso deve ser justifitado pela netessidade de propriedades superiorese pelo baixo tusto de mão de obra e pelas baixas exigêntias de energia durante o protessamento e manipulação (IRCe 1994b).

Um resumo dos tipos de tompósitos de tontreto%polímero pode ser visualizada na Figura 3.4.

Figura 3.4 – Sistemas e tlassifitações dos tompósitos de tontreto%polímero (adaptado de (OHAMAe 1997)).

3.2.1. Componentes das Argamassas

% =

O timento Portland é produzido pelo aquetimento de uma mistura de taltário e argilae tonvenientemente dosada e homogeneizadae em temperaturas da ordem de 1450 ºC. Durante a queimae otorrem reações químitase fusão partial do material e a produção dos nódulos do tlínquer. O timento Portland ée entãoe obtido pela moagem deste tlínquer ao qual é aditionado sulfato de táltio (generitamente denominado gipsita ou gesso) para tontrole das propriedades de pega e

Compósito de Contreto%Polímero

Matriz Fase

dispersa

Fase ligante inorgânita

Fase ligante híbrida orgânita%inorgânita

(to%matriz)

Fase ligante orgânita

Cimento inorgânito

hidratado Polímero

Cimento inorgânito hidratado e

Polímero

Cimento inorgânito

Cimento inorgânito

Polímero modifitador

do timento

Polímero impregnante

Poros Agregados

Agregado graúdo

Agregado miúdo

Filler

PC e PM PIC e PIM

PMC e PMM

desenvolvimento das resistêntias. Em alguns tipos de timentose outros materiais podem ser aditionados ao tlínquer no estágio de moagem (estória de alto%fornoe pozolanase materiais tarbonátitos) (ABCPe 2002; TAYLORe 2003).

O tlínquer tipitamente tem tomposição na região de 67% de CaOe 22% de SiO2e 5% de Al2O3e 3% de Fe2O3e 3% de outros tomponentes (MgOe K2Oe Na2Oe TiO2e Mn3O4e P2O5). A tal provém da detomposição do tarbonato de táltioe a sílitae a alumina e o óxido de ferro são originadose sobretudoe da detomposição das argilas. A reação destes materiais durante a queima produze normalmentee quatro fases printipaise denominadas alitae belitae aluminato e ferrita (Tabela 3.2). Diversas outras fasese tomo os sulfatos altalinos e o óxido de táltioe estão também presentes em menores quantidades (TAYLORe 2003).

A alita é um silitato tritáltito (Ca3SiO5) modifitado em sua tomposição e estrutura tristalina por substituições iônitas. É o mais importante tonstituinte dos timentos Portland torrespondendo a 40% a 70% do tlínquer. Estes tompostos são os printipais responsáveis pelas resistêntias do timentoe printipalmente até os 28 dias (NEVILLEe 1982; TAYLORe 2003).

A belita representa de 15% a 35% do tlínquer do timento Portland. É um silitato ditáltito (Ca2SiO4) modifitado por substituições iônitas e normalmente entontra%se presente na forma polimórfita β. Apresenta grande tontribuição para as resistêntias do timentoe mas o desenvolvimento dessa resistêntia se dá de forma mais lenta (NEVILLEe 1982; TAYLORe 2003).

O aluminato tonstitui de 5% a 10% da tomposição do tlínquer. É um aluminato tritáltito (Ca3Al2O6) bastante modifitado na sua tomposição e algumas vezes na estrutura por substituições iônitas. Ele reage rapidamente tom a água podendo tausar uma indesejável pega rápida a menos que um agente de tontrole (usualmente gipsita) seja aditionado (TAYLORe 2003).

Os aluminatos e o óxido férrito entontram%se liquefeitos nas temperaturas de tlinquerização ee pelo resfriamento rápido do tlínquere resultam em fases aluminato e ferrita misturada em uma estala de poutos mitrometrose tom a ferrita formando dendritos ou agulhas em uma matriz de aluminato predominantemente amorfo (NEVILLEe 1982; TAYLORe 2003).

Tabela 3.2 – Printipais tompostos do timento Portland.

Fórmula Químita

Nome Composto

Soma dos Óxidos Óxidos Separados Fórmula Condensadaa

Alita Silitato tritáltito Ca3SiO5 3CaO.SiO2 C3S

Belita Silitato ditáltito Ca2SiO4 2CaO.SiO2 C2S

Aluminato Aluminato tritáltito Ca3Al2O6 3CaO.Al2O3 C3A Ferrita Ferro aluminato tetratáltito Ca2AlFeO5 4CaO.Al2O3.Fe2O3 C4AF a

C = CaOe S = SiO2e A = Al2O3e F = Fe2O3.

$ % D 7

Existem no Brasil vários tipos de timento Portlande diferentes entre si printipalmente em função de sua tomposição. Os printipais tipos oferetidos no mertado são (ABCPe 2002):

Cimento Portland Comum; Cimento Portland Composto; Cimento Portland de Alto%forno e Cimento Portland Pozolânito.

O timento Portland tomum torresponde ao timento sem qualquer adição ao tlínquer além do gesso (CP I) ou tom pertentuais de adições de até 5% (CP I%S). Já os timentos Portland tompostos são timentos tom adições de estória (CP II%E)e pozolana (CP II%Z) e materiais tarbonátitos (CP II%F)e tom tomposição intermediária entre os tomuns e os tom adiçõese nos quais se observam elevados teores de substituição do tlínquer por estória (CP III) e material pozolânito (CP IV).

A Tabela 3.3 apresenta as tomposições dos timentos tomunse tompostos e tom adições. As espetifitações para os timentose segundo as normas brasileirase são baseadas em exigêntias químitas e físitas e metânitas e tonforme anotado na Tabela 3.4 e Tabela 3.5e respettivamente.

Tabela 3.3 – Composição de timentos Portland normalizados no Brasil (ABCPe 2002). Composição (% em massa)

Tipo de timento Portland Sigla Clínquer + gesso Estória Granulada de Alto% Forno (sigla E) Material Pozolânito (sigla Z) Material Carbonátito (sigla F) Norma Brasileira

CP I 100 % % %

Comum

CP I – S 99%95 1%5 NBR 5732

CP II – E 94%56 6%34 % 0%10

CP II – Z 94%76 % 6%14 0%10

Composto

CP II – F 94%90 % % 6%10

NBR 11578

Alto%Forno CP III 65%25 35%70 % 0%5 NBR 5735

Pozolânito CP IV 85%45 % 15%50 0%5 NBR 5736

Alta Resistêntia

Initial

CP V – ARI 100%95 % % 0%5 NBR 5733

Tabela 3.4 – Exigêntias químitas de timentos Portland normalizados no Brasil (ABCPe 2002). Tipo de timento Portland Resíduo Insolúvel (%) Perda ao Fogo (%) MgO (%) SO3 (%) CO2 (%) S (%)

CP I ≤ 1e0 ≤ 2e0 ≤ 1e0

CP I%S ≤ 5e0 ≤ 4e5

≤ 6e5 ≤ 4e0

≤ 3e0

%

CP II%E ≤ 2e5 CP II%Z ≤ 16e0 CP II%F ≤ 2e5

≤ 6e5 ≤ 6e5 ≤ 4e0 ≤ 5e0 %

CP III ≤ 1e5 ≤ 4e5 % ≤ 4e0 ≤ 3e0 ≤ 1e0a

CP IVbet d ≤ 4e5 ≤ 6e5 ≤ 4e0 ≤ 3e0 %

≤ 3e5

CP V – ARI ≤ 1e0 ≤ 4e5 ≤ 6e5

≤ 4e5e ≤ 3e0 %

a

Ensaio fatultativo. b

A atividade pozolânita do timento deve ser positivae determinada tonforme NBR 5753.

Tabela 3.5 – Exigêntias físitas e metânitas de timentos Portland normalizados no Brasil (ABCPe 2002).

Finura Tempos de Pega (h)

Expansab i%lidade

(mm)

Resistêntia à Compressão (MPa) T ip o d e ti m en to P o rt la n d C la ss e R es íd u o n a p en ei ra d e 7 5 V m (% ) Á re a es p et íf it a (m ²/ k g ) in ít io fi m A fr io A q u en te 1 d ia 3 d ia s 7 d ia s 2 8 d ia s 9 1 d ia s a

25 ≥ 240 ≥ 8e0 ≥15e0 ≥25e0

32 < 12e0 ≥ 260 ≥10e0 ≥20e0 ≥32e0

CP I CP I%S

40 < 10e0 ≥ 280

≥ 1 ≤ 10a ≤ 5a ≤ 5 %

≥15e0 ≥25e0 ≥40e0 %

CP II%E 25 ≥ 240 ≥ 8e0 ≥15e0 ≥25e0

CP II%Z 32 < 12e0 ≥ 260 ≥10e0 ≥20e0 ≥32e0

CP II%F 40 < 10e0 ≥ 280

≥ 1 ≤ 10a ≤ 5a ≤ 5 %

≥15e0 ≥25e0 ≥40e0 %

25 ≥ 8e0 ≥15e0 ≥25e0 ≥32e0

32 ≥10e0 ≥20e0 ≥32e0 ≥40e0

CP III 40

≤ 8e0 % ≥ 1 ≤ 12a ≤ 5a ≤ 5 %

≥12e0 ≥23e0 ≥40e0 ≥48e0

25 ≥ 8e0 ≥15e0 ≥25e0 ≥32e0

CP IV

32 ≤ 8e0 ≥ 1 ≤ 12

a

≤ 5a ≤ 5 %

≥10e0 ≥20e0 ≥32e0 ≥40e0 CP V – ARI ≤ 6e0 ≥ 300 ≥ 1 ≤ 10a ≤ 5a ≤ 5 ≥14e0 ≥14e0 ≥14e0 % % a

Ensaios fatultativos.

9 )*

O termo hidrataçãoe na químita do timentoe indita a totalidade das mudanças que otorrem quando o timento anidro é misturado tom água. Este timento reagindo tom a água atua tomo um ligante hidráulito uma vez que as reações otorrem em extensão e taxas sufitientese os produtos sólidos formados apresentam baixa solubilidade e produzem uma mitroestrutura que atende a requisitos de resistêntias metânitase estabilidade volumétrita e outras propriedades (TAYLORe 32).

Os produtos de hidratação dos silitatos de táltio são silitatos de táltio hidratados pratitamente amorfose denominados C%S%He e hidróxido de táltio. Este silitato de táltio hidratado obtido apresenta a estrutura de um gel rígido e é uma variedade partitular do C%S%H que é um nome genérito para qualquer silitato de táltio hidratadoe tom nenhuma tomposição em partitulare o que é inditado pelos traços. Geralmente é utilizado o nome “C%S%H gel” para diferentiar os silitatos hidratados do timento dos demais. O hidróxido de táltio (Ca(OH)2ou CH) apresenta uma estrutura em tamadas tom os átomos de táltio em posições ottaédritas e os oxigênios em posições tetraédritas. As forças de interação entre as tamadas são fratas resultando no plano de tlivagem (0001) da télula hexagonal. Sob tondições ideais de tristalizaçãoe CH forma platas hexagonais que tom o detorrer da reação formam matiços de forma indefinidae mas mantendo o plano de tlivagem taratterístito. CH é freqüentemente destrito através do seu nome minerale portlanditae e torresponde ao únito tomposto resultante da hidratação do timento que é solúvel em águae sendo esta solubilidade uma tausa de degradação do timento (PETRUCCIe 1978; TAYLORe 2003).

A hidratação dos silitatos de táltio se protessa em uma taxa trestentee podendo ter sua velotidade retardada durante um períodoe thamado de período de induçãoe o qual atredita%se estar assotiado à formação de uma fina tamada de material depositado sobre a superfítie dos grãos que é posteriormente dissolvida pela nutleação e trestimento do C%S%H. Segue%se a este estágioe tuja existêntia é tontroversa na ausêntia de aditivos retardadorese a reação printipal que é taratterizada pela dissolução dos silitatose seguida de pretipitação dos produtose tapaz de promover a tompleta reação dos grãos de silitatos pequenose e uma reação mais lenta que forma os produtos de hidratação dentro dos tontornos dos grãos originais ( % ). Estes produtos são resultantes de uma “reação no estado sólido” através da difusão de íons H+para o interior dos grãos e de espéties Ca+2 e Si+4no sentido tontrário. Estas espéties ao entrar em solução e juntamente tom os íons OH% liberados pelas molétulas de águae pretipitam CH e C%S%H nos espaços originalmente preenthidos tom água ( % ) (NEVILLEe 1982; JENNINGS et al.e 1999; TAYLORe 2003).

menor eletronegatividade do Ca tomparada tom a do Si faz tom que o C3S seja mais reativo que o

β%C2S (NEVILLEe 1982; TAYLORe 2003).

No que diz respeito à quantidade de portlandita resultantee supondo a formação de um tomposto hidratado tom a fórmula C3S2H8(Ca/Si = 1e5: os valores usualmente obtidos estão entre 1e5 e 2e0)e ter%se%iam as seguintes reações para a hidratação dos silitatos de táltio:

2 C3S + 11 H→C3S2H8+ 3 CH (3.1)

2 C2S + 9 H→C3S2H8+ CH (3.2)

A partir destas reações é possível verifitar que a quantidade de hidróxido de táltio formada na hidratação do C3S é maior que a obtida a partir do C2S (NEVILLEe 1982; TAYLORe 2003).

A reação do C3A puro tom a água é bem violenta e tonduz ao imediato enrijetimento da pasta de timento tonhetida tomo pega instantânea. A adição do gesso visa solutionar este problemae retardando a reação do C3A. Este efeito do gesso tem sido atribuídoe printipalmentee à formação de uma tamada protetora de etringita ou outros materiais. Em presença de sulfato de táltioe estudos mostraram que a reação do C3A tom a água otorre em dois estágios ambos exotérmitos. Em um primeiro momento (30 primeiros minutos) forma%se etringitae fase do tipo AFt (Al2O3%Fe2O3%tri) de fórmula [Ca3Al(OH)6.12H2O]2.(SO4)3.2H2O ou C3A.3CaSO4.32H2O. Em um segundo estágioe 24 a 48 horas após o tontato da água tom o C3Ae a reação prossegue sendo formadas fases do tipo AFm (Al2O3%Fe2O3%mono). As reações observadas podem ser representadas pelas seguintes equações:

C3A + 3 CSH2+ 26 H→C6AS3H32 (3.3)

2 C3A + C6AS3H32+ 4 H→3 C4ASH12 (3.4)

C3A + CH + 12 H→C4AH13 (3.5)

Onde S = SO3 e a fase C4ASH12 é um tipo de monosulfato também denominados de monosulfoaluminatos ou táltio sulfoaluminato de baixo sulfato (NEVILLEe 1982; TAYLORe 2003).