PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

ENGENHARIA DE MATERIAIS

DISSERTAÇÃO DE MESTRADO

Estudo da moagem de alta energia e sinterização de pós compósitos W-Cu

Werson Magno de Carvalho

Orientador:

Prof. Dr. Uílame Umbelino Gomes

Co-orientador:

Prof. Dr. Franciné Alves da Costa

Estudo da moagem de alta energia e sinterização de pós compósitos W-Cu

Dissertação submetida ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais da UFRN como parte dos requisitos para obtenção do grau de mestre em Ciência e Engenharia de Materiais, sob orientação do Professor Dr. Uílame Umbelino Gomes.

Dedico este trabalho a Deus, pela companhia permanente e amparo nos

momentos difíceis.

Dedico a meu Pai Antonio José de Carvalho, pelo amor, companherismo,

amizade, paciência e compreensão.

AGRADECIMENTOS

À Deus, que sempre está comigo em todos os momentos da vida, orientando meu caminho.

À Universidade Federal do Rio Grande do Norte, através do Programa de Pós-Graduação em Ciência e Engenharia de Materiais por nos dá a oportunidade e permitir a realização deste trabalho de mestrado.

Aos Professores:

Dr. Uílame Umbelino Gomes pela orientação, incentivo e confiança durante o desenvolvimento desse trabalho.

Dr. Franciné Alves da Costa pelas frutíferas discussões, sugestões e atenção durante o desenvolvimento deste trabalho.

Dr. Clodomiro Alves júnior pelo apoio e colaboração durante a execução das micrografias óticas das microestruturas das amostras sinterizadas deste trabalho.

Dr. Wilson Acharr pelo apoio e colaboração durante a execução o desenvolvimento deste trabalho.

Dr. Marcos Sasaki (UFCE) pela contribuição dada para o entendimento do método de Rietveld e nas análises dos DRX deste trabalho.

A todos os outros professores da UFRN que direta ou indiretamente contribuíram para realização deste trabalho

Aos colegas de laboratório

Aos colegas do LMCME ( João Baptista Manuel, Eduardo Galvão Ramalho, Márcio Willians Duarte Mendes ) pelo apoio e compreenssão durante a jornada do cotidiano.

Os compósitos de Tungstênio/Cobre (W-Cu) são geralmente usadas para fins elétricos e térmicos como dissipadores de calor e condutores elétricos, devido as suas excelentes propriedades de condutividades térmica e elétrica. Essas propriedades são dependentes da composição, do tamanho de cristalito e principalmente do processo de fabricação. A moagem de alta energia de pós W-Cu produz alto nível de homogeneização e dispersão com cristalitos de W muito fino na fase dúctil Cu. Este trabalho discute o efeito da MAE na preparação dos pós compósitos W-25Cu. Três técnicas de preparação dos pós foram utilizadas: moagem a seco com pó de Cu grosso, moagem a seco com pó de Cu fino e moagem a úmido com pó de Cu grosso. A forma, tamanho e a composição das partículas dos pós moídos foram observadas por microscópio eletrônico de varredura (MEV). A difração de raios-X(DRX) foi usada para observar as fases, parâmetros de rede, tamanho e microtensão dos cristalitos. A análise da estrutura cristalina dos pós moídos de W-25Cu feita pelo método de Rietveld sugere uma solubilidade sólida parcial dos elementos constituintes do cobre (Cu) na rede do tungstênio (W). Essa análise também mostra que a MAE produz uma alta redução no tamanho dos cristalitos e um aumento de tensão na rede de ambas as fases, isto ocorre com maior intensidade na fase do W.

The Tungsten/copper composites are commonly used for electrical and thermal objectives like heat sinks and lectrical conductors, propitiating an excellent thermal and electrical conductivity. These properties are dependents of the composition, crystallite size and production process. The high energy milling of the powder of W-Cu produces an dispersion high and homogenization levels with crystallite size of W very small in the ductile Cu phase. This work discusses the effect of the HEM in preparation of the W-25Cu composite powders. Three techniques of powder preparation were utilized: milling the dry with powder of thick Cu, milling the dry with powder of fine Cu and milling the wet with powder of thick Cu. The form, size and composition of the particles of the powders milled were observed by scanning electron microscopy (SEM). The X-ray diffraction (XRD) was used to analyse the phases, lattice parameters, size and microstrain of the crystallite. The analyse of the crystalline structure of the W-25Cu powders milled made by Rietveld Method suggests the partial solid solubility of the constituent elements of the Cu in lattice of the W. This analyse shows too that the HEM produces the reduction high on the crystallite size and the increase in the lattice strain of both phases, this is more intense in the phase W.

Figura 2.1 - Esquema simplificado da difração de raios-X . . . . Figura 2.2 - Esquema para a extração do tamanho da partícula e micro-deformação Figura 2.3 – Gráfico Williamsom-Hall para o cálculo da microdeformação ou

tensão residual dos cristalitos. . . .

Figura 3.1 - Moinho planetário, o recipiente e as 4 bolas de WC-Co . . Figura 3.2 - FWHM a amostra padrão LaB6 em função de 2ș . . . Figura 3.3 - DRX da amostra padrão LaB6 . . . . Figura 4.1 - Micrografia do pó de tungstênio comercial como fornecido . . Figura 4.2 - Difratograma do pó de tungstênio comercial como fornecido e

calculado pelo método de Rietveld . . . .

Figura 4.3 - Micrografia do pó de cobre atomizado como recebido da Metalpó . Figura 4.4 - Difratograma do pó de cobre grosso comercial como fornecido e

calculado pelo método de Rietveld . . . .

Figura 4.5 - Distribuição granulométrica do pó de cobre . . . . Figura 4.6 - Difratograma do pó de cobre fino inicial . . . . Fig. 4.7. Micrografias dos pós W-25%Cu moídos a seco sob atmosfera ambiente por 5, 50 e 100 horas (a), (c) e (e) e a com ciclohexano por 2, 50 e 124 horas (b), (d) e (f), respectivamente. Um pó de cobre com tamanho médio de partícula de 28

Pm foi usado para preparar ambos os pós compósitos . . . . Fig. 4.8. Micrografias dos pós W-25%Cu moído a seco sob atmosfera ambiente por 100 horas (a) e com ciclohexano (b), respectivamente . . . . Fig. 4.9. Distribuição de tamanho de particular do pó moído a seco sob atmosfera ambiente por 100 horas (a) e do pó moído com ciclohexano por 124 horas (b). Um pó de cobre com tamanho médio de partícula de 28 Pm foi usado para preparar

ambos os pós compósitos . . . .

Fig. 4.10. Micrografias dos pós W-25%Cu moído a seco sob atmosfera ambiente por 2(a,b), 50(c,d) e 100(e,f) horas. As Figs. 4.4(b),(d) e (f) mostram detalhes das partículas dos pós moídos por 2, 50 e 100 horas, respectivamente. Um pó de cobre com tamanho de partícula de – 400 mesh foi usado para preparar esses pós . Fig. 4.11. Distribuição de tamanho de particular do pó W-25%Cu moído a seco sob atmosfera ambiente por 100 horas. Um pó de cobre com tamanho de partícula de – 400 mesh foi usado para preparar esse pó . . . . Fig. 4.12. Espectroscopia de EDX do pó W-25%Cu moído a seco sob atmosfera ambiente por 50 horas. Um pó de cobre com tamanho médio de partícula de 28 Pm

foi usado para preparar esse pó . . . .

Fig. 4.13. Difratogramas de raios X dos pós W-25%Cu moídos a seco sob atmosfera ambiente por 25 (a), 50 (b), 78 (c) e 100 (d) horas. Um pó de cobre com tamanho médio de partícula de 28 Pm foi usado para preparar esse pó . . Fig. 4.14. Difratogramas de raios X dos pós W-25%Cu moídos a seco sob atmosfera ambiente por 25 (a), 50 (b), 78 (c) e 100 (d) horas. Um pó de cobre com tamanho de partícula de – 400 mesh foi usado para preparar esse pó . . Fig. 4.15. Difratogramas de raios X dos pós W-25%Cu moídos com ciclohexano por 25 (a), 50 (b), 78 (c) e 124 (d) horas. Um pó de cobre com tamanho médio de partícula de 28 Pm foi usado para preparar esse pó . . . . . Figura 4.16 – Quantificação de fases do compósito W-25%Cu (a) W e (b) Cu . Figura 4.17 – Volume da unidade celular do W moído em moinho planetário .

Figura 4.21 – Parâmetro de rede do W moído em moinho planetário . . Figura 4.22 – Parâmetro de rede do Cu moído em moinho planetário . . Figura 4.23 – Tamanho médio dos cristalitos do W moído em moinho planetário . Figura 4.24 – Tamanho médio dos cristalitos do Cu moído em moinho planetário . Figura 4.25 – Microdeformação da rede do W moído em moinho planetário . Figura 4.26 – Microdeformação da rede do Cu moído em moinho planetário . Figura 4.27 - Difratogramas de raios X dos pós W-25%Cu sinterizados a 1200ºC PóS sinterizado (a), Pó S sinterizado (b), Pó PLsinterizado (c) . . . Fig. 4.28 Microscopia ótica dos pós W-25%Cu sinterizados a 1200ºC. Pó S

sinterizado (a), Pó MS sinterizado (b), Pó PL sinterizado (c) . . . Figura 4.29 - Análise da evolução microestrutural dos compósitos W-25Cu moídos até a sinterização à 1200ºC. Volume da unidade celular da fase de W (a), Volume da unidade celular da fase de Cu (b), Tamanho médio dos cristalitos da fase de W (c), Tamanho médio dos cristalitos da fase de Cu (d), Microdeformação da rede do W (e) e Microdeformação da rede do Cu (f) . . . .

54 54 55 55 57 57

59

60

Tabela 2.1 - Relação das principais propriedades das ligas de W-Cu e W-Ag Figura 3.1 – Principais características físico-químicas do pó de tungstênio . Tabela 4.1 - Valores de alguns parâmetros cristalinos calculados pelo método

Rietveld . . .

Tabela 4.2 - Valores de alguns parâmetros cristalinos calculados pelo método

Rietveld . . .

Tabela 4.3 - Valores de alguns parâmetros cristalinos calculados pelo método

Rietveld . . .

Tabela 4.4 - Deslocamentos angulares dos pós preparados pela MAE sob

atmosfera ambiente e a úmido. Os picos foram calculados pelo método de

Rietveld . . .

Tabela 4.5 - A tabela mostra as densificações e densidades relativas alcançadas pelas amostras dos pós de W-25Cu sinterizadas Característica da fase de W do pó S Sinterizado a 1200ºC . . . . .

31 32

39

40

41

48

MAE - Moagem de Alta Energia μ - Unidade de medida micro

d- Distância interplanar

T

- ÂnguloO

- Comprimento de ondaB- Largura total a meia altura

h k l - Planos de Miler

G

- Tamanho da partículaH

- MicrodeformaçãoP

I - Intensidade do pico da amostra Padrão

Exp

I - Intensidade do pico da amostra Experimental

Calc

I - Intensidade do pico da amostra Calculada

¦

- Somatórioi

W - Peso

S - Resíduo

N - Número de pontos medidos no difratograma

( ,x y, ) - Coordenadas da posição dos átomos na célula unitária z

(a, , ) - As dimensões da célula unitária b c

(

D

,E e J ) - Ângulos entre os vetores da célula unitáriai

d - densidade a verde

f

d - densidade dos sinterizados

t

d - densidade teórica

MO - Microscópio Eletrônico

MEV - Microscopia eletrônica de varredura DRX - Difração de raios X

R-WP - R-peso padrão Å - Angstrons

W

R - Raio atômico do tungstênio

C

R - Raio atômico do cobre

C

0 - Graus Celcius

S– Pó moído a seco com partícula de cobre de 28Pm

MS – Pó moído a seco com partícula de cobre de -400Mesh

SUMÁRIO

Capítulo 1 – Introdução . . .

Capítulo 2 – Revisão bibliográfica . . . 2.1 Processamento de materiais pela rota da metalurgia do pó . . 2.1.1 Técnicas de processamento dos pós de W-Cu . . .

2.1.2 Caracterização de pós . . .

2.1.3 Mistura e homogeneização de pós . . . . .

2.2 Moagem de alta energia (MAE) . . .

2.2.1 Variáveis do processamento por moagem de alta energia . . 2.2.2 Mecanismos de formação de liga por moagem de alta energia .

2.2.2.1 Componentes dúctil-frágil . . .

2.2.3 Aumento de solubilidade sólida . . .

2.2.4 Formação de materiais nanocristalinos e amorfos em estado sólido 2.2.5 Moagem de alta energia nos sistemas imiscíveis, assim como: W-Cu

2.3 Sinterização . . .

2.3.1 Sinterização por Fase Sólida . . .

2.3.2 Sinterização por Fase Líquida . . .

2.4 Difração de Raios-X . . .

2.5 Método Rietveld de refinamento de estrutura . . .

2.5.1 Identificação das fases . . .

2.5.2 Extraindo o tamanho da partícula e a micro-deformação do Método de

Rietveld . . .

2.5.3 O gráfico Williamsom-Hall . . . . 2.6 Propriedades requeridas ao compósito W-Cu . . .

Capítulo 3 – Metodologia experimental . . .

3.1 Matérias-primas. . .

3.1.1 Pó de tungstênio – W . . . 3.1.2 Pó de cobre atomizado – Cu . . . 3.2 Preparação dos pós compósitos W-Cu.. . . . .

3.2.1 Moagem de alta energia . . .

3.2.2 Compactação dos pós . . .

3.2.3 Sinterização em forno resistivo . . .

3.3 Caracterização dos pós W-Cu e das estruturas sinterizadas . . 3.3.1 Microscopia eletrônica de varredura (MEV). . . . 3.3.2 Difração de raios X (DRX) . . . 3.4 Caracterização da microestrutura sinterizadas. . . . 3.4.1 A amostra padrão LaB6 (hexa-borato de lantânio) . . .

Capítulo 4 – Resultados e Discussão . . .

4.1 Parte 1: Materiais iniciais . . .

4.1.1 Pó de tunstênio inicial – W . . . 4.1.2 Pó de cobre atomozado inicial(Cu) . . . 4.2 Parte 2: Efeito da MAE na formação das partículas compósitas W-Cu

nanocristalinas . . .

4.2.1 Influência do ambiente de moagem na formação das partículas dos pós W-25%Cu durante a moagem de alta energia . . .

4.2.2 Efeito do tamanho de partícula do pó de cobre na formação das partículas compósitas W-25%Cu durante a moagem de alta energia

4.3 Parte 3: Efeito da Moagem de alta energia no refinamento dos pós

W-25Cu . . .

4.4 Parte 4: Efeito da MAE em análise quantitativa da estrutura cristalina do W-Cu . . . 4.4.1 Quantificação da estrutura cristalina dos pós S, MS e PL . . 4.4.2 Variação do volume da estrutura cristalina dos pós S, MS e PL .

4.4.3 Variação da distância interplanar da estrutura cristalina dos pós S, MS e

PL . . .

4.4.4 Variação do parâmetro de rede da estrutura cristalina dos pós S, MS e PL 4.5 Parte 5: Efeito da MAE em análise dos parâmetros dos cristalitos do

W-Cu . . .

4.5.1 Tamanho dos cristalitos do W e Cu nos pós S, MS e PL. . . 4.5.2 Microdeformação da rede do W e Cu nos pós S, MS e PL. . . 4.6 Parte 6: Efeito da técnica de dispersão sobre a sinterização dos pós W-Cu 4.6.1 Efeito da sinterização na estrutura cristalina dos pós W-25%pCu sinterizados . . . 4.6.2 Análise quantitativa dos pós de W-25%pCu sinterizados . .

Capítulo 5 – Conclusões e sugestões. . .

Referências . . .

42

44

47

50 51 51

52 54

55 55 56 57

58 61

63

1 INTRODUÇÃO

Compósitos de Tungstênio/Cobre (W-Cu) são geralmente usadas para fins elétricos e térmicos como dissipadores de calor e condutores elétricos. A excelente condutividade térmica e elétrica combinada com baixo coeficiente de expansão térmico (CTE) propicia uma gama de aplicações na indústria eletroeletrônica, eletromecânica, militar, aeroespacial, entre outros.

Esse material é produzido por Metalurgia do Pó. Combinações de um metal de alta condutividade (Cu) com um metal refratário (W) se apresentam como o único caminho para obtenção das propriedades mencionadas. As suas propriedades são dependentes da composição, das características dos pós de partida e principalmente do processo de fabricação. Assim sendo, o tamanho de partícula, a forma e a distribuição da fase refratária, a homogeneidade da microestrutura e a quantidade de poros afetam as propriedades elétricas, mecânicas e térmicas do material compósito.

O compósito W-Cu é comumente produzido pela infiltração de cobre líquido num corpo poroso de tungstênio pré-sinterizado. Essa rota de produção conduz a uma distribuição de fases que é determinada pela estrutura do compacto de tungstênio inicial. Ela é uma técnica limitada porque produz defeitos na estrutura (poros, lagos de cobre e aglomerados de tungstênio) que deterioram as propriedades do material, pois elas são sensíveis a esses defeitos. Além disso, há limitação na faixa de composição química, visto que o esqueleto sólido só admite um determinado limite da fase líquida infiltrante, sem que haja desintegração do corpo durante o processo (DESFORGES et al., 1979; ASM COMMITTEE et al., 1984 e CHIAVERINI et al., 1992).

sinterização em temperaturas abaixo da temperatura de fusão do cobre se deve à saída do cobre das partículas compósitas W-Cu para preencher a porosidade circunvizinha e ao rearranjo dessas partículas.

Estudos publicados (LASZLO et al., 2001 e Maneshian et al., 2007) mostram as estruturas da rede do W e Cu modificados por moagem, em uma interdifusão do W dentro do Cu e do Cu dentro do W em uma escala atômica. Baseados em resultados experimentais da diminuição e aumento do respectivo parâmetro de rede, os limites de solubilidades de W no Cu e Cu no W foi observada. Encontrando maior solubilidade de Cu na rede do W. Dessa forma, o mais importante aspectos dos dados é que após a sinterização, o parâmetro de rede da fase (W) não alterou.

Todavia, a literatura ainda faz pouca referência a estudos sobre a solubilidade sólida destes materiais completamente imiscíveis em análise quantitativa e qualitativa do compósito W-Cu. Além disso, poucos dados são apresentados a respeito da influência da moagem de alta energia do compósito W-Cu com relação ao tamanho de cristalito e a microdeformação na rede da estrutura cristalina.

Este trabalho tem por objetivo investigar a influência da moagem de alta energia nas características dos pós W-25%pCu e o efeito destes pós na estrutura sinterizadas. Os objetivos específicos deste presente trabalho são: (1) Estudar o efeito do ambiente de moagem na formação das partículas compósitas W-Cu e (2) Verificar qual a influência do tamanho de partícula do pó de Cu na evolução dos pós compósitos W-Cu.

A apresentação do trabalho está dividido em cinco partes na forma de capítulos. O capítulo 1 apresenta uma introdução que permite identificar o tema e sua problemática, os objetivos e a estrutura dos capítulos. O capítulo 2 apresenta uma revisão bibliográfica com informações básicas encontradas na literatura sobre aspectos diretamente relacionadas ao tema, para um melhor entendimento da análise quantitativa e qualitativa dos pós compósitos do sistema W-Cu.

O capitulo 3 apresenta os materiais que foram usados na preparação das ligas e o procedimento experimental utilizado para a realização deste trabalho. São detalhados todos os experimentos realizados e seus respectivos objetivos, assim como os métodos para caracterização das amostras. Os resultados são apresentados e discussões no capítulo 4.

2. REVISÃO BIBLIOGRÁFICA

Este capítulo apresenta uma revisão sobre a obtenção do compósito W-Cu pela rota da Metalurgia do Pó. Abordo também a utilização do Método de Rietveld para análise da estrutura cristalina em análise quantitativa e qualitativa dos cristalitos do sistema compósito W-25Cu.

2.1 Processamento de materiais pela rota da metalurgia do pó

A tecnologia do pó é, às vezes, uma rota alternativa na confecção de produtos e, outras vezes, a única alternativa de produção. Neste trabalho, a rota utilizada para obtenção do compósito de W-Cu é a metalurgia do pó. Esta rota compete com a técnica de fundição convencional e possui como vantagem à economia de energia, por ser realizada a temperatura inferior ao ponto de fusão de todos ou de alguns dos componentes, por obter produtos semi-acabados, pela facilidade de automação do processo, pela economia de matéria-prima, além da possibilidade de controle da porosidade e da estrutura de grão, conforme a finalidade e emprego do produto final. As principais desvantagens com relação à técnica de fundição convencional estão relacionadas, principalmente, ao maior custo do maquinário e à limitação de tamanho e formas das peças obtidas.

O processamento de materiais via rota da metalurgia do pó é dividido em etapas que partem da produção do pó e vão ao acabamento do produto final. Evidentemente, dependendo do produto que se queira obter, nem todas as etapas são necessárias. Para se produzir o compósito W-Cu por essa técnica três etapas são fundamentais: preparação do pó, conformação e consolidação do material.

2.1.1. Técnicas de processamento dos pós de W-Cu

O pó compósito W-Cu pode ser obtido por vários processos, tais como:mistura que é

executada por misturadores e ocorre sem quebra de partículas; moagem onde os pós de

tungstênio e cobre são triturados e misturados num moinho de bola convencional (GOMES et al., 2000, 2001) moagem de alta energia (MAE) que utiliza a alta energia de moagem para

Os processos de moagem/mistura, geralmente, são realizados por via úmida (ciclohexano, álcool industrial, heptano, etc.) ou com uma atmosfera protetora de gás inerte (argônio, nitrogênio, etc.) com intuito de evitar oxidação do pó durante o processo. Em seguida, o pó é conformado/compactado e sinterizado. A composição do compósito W-Cu depende do tipo de aplicação e, normalmente, varia de 50 a 80% em massa de tungstênio (KOTHARI et al., 1982 e LASSNER et al., 1996).

2.1.2 Caracterização de pós

A caracterização dos pós é de fundamental importância devido à relevância das propriedades dos pós sobre processamento da Metalurgia do Pó. Por isso, a avaliação das características dos pós determina, muitas vezes, a escolha de uma rota de processamento particular (ARUNACHALAM et al., 1991). Como as propriedades dos pós não refletem somente as características das partículas de pós individuais, mas dos agregados de pós e dos vazios existentes nos agregados a caracterização dos pós é, portanto, um procedimento muito complexo (KIM et al., 1997).

O comportamento dos pós metálicos durante o processamento depende das características do pó inicial, tais como tamanho de partícula, distribuição do tamanho de partícula, forma da partícula e estrutura do pó, grau de agregação e aglomeração; exercendo uma profunda influência na densificação e desenvolvimento da microestrutura (LENEL et al., 1980; GERMAN et al., 1985 e LEE et al., 1994).

2.1.3 Mistura e homogeneização de pós

A etapa da mistura e homogeneização depende muito do material com o qual se está trabalhando e o que se deseja produzir com ele. Esse processamento tem basicamente dois objetivos: dar ao pó as condições necessárias ao processamento posterior, e produzir pós com boa dispersão dos constituintes (SILVA et al., 1996).

2.2 Moagem de alta energia (MAE)

A técnica de processamento de pós em estado sólido envolvendo repetidos ciclos de deformação, soldagem a frio e fratura realizada em moinho de bolas de alta energia é geralmente denominada Moagem de Alta Energia (Mechanical Alloying)

(SURYANARAYANA et al., 1998, n.46 2001; KOCH et al., 1991 e BENJAMIN et al., 1976).

Nessa técnica, os pós e os meios de moagem são colocados em um recipiente de moagem onde é efetuada a agitação em um moinho de alta energia. Os pós usados são, geralmente, pós comerciais com tamanho de partícula no intervalo de 1 a 200 μm. O tamanho de partícula só se torna crítico quando excede o tamanho das bolas. O tamanho diminui exponencialmente com o tempo de moagem, atingindo valores de poucos micrometros após alguns minutos de processamento (SURYANARAYANA et al., 1998, n.46 2001).

2.2.1 Variáveis do processamento por moagem de alta energia

O processamento de pós pela técnica de moagem de alta energia envolve a otimização de um número de variáveis para se alcançar à fase, a dispersão e/ou a microestrutura do produto desejado. Assim, os componentes importantes do processo de MAE são os materiais de partida, o moinho e as variáveis do processo. As variáveis do processo são interdependentes, de forma que elas podem atuar simultaneamente e o efeito de cada uma delas durante o processamento é influenciado pelas demais (SURYANARAYANA et al., 1998, n.46 2001 e KOCH et al., 1991). Alguns dos parâmetros mais importantes, que influenciam nas características finais dos pós processados são:

• Recipiente de moagem; • Velocidade de processamento; • Tempo de processamento; • Meios de moagem;

• Razão entre a massa de bola / massa de pó; • Atmosfera de processamento;

2.2.2 Mecanismos de formação de liga por moagem de alta energia

Na moagem de alta energia as constantes colisões entre as bolas-pó-bolas produzem deformação, soldagem a frio, fratura e re-soldagem a frio das partículas do pó. Esses processos de deformação e fratura definem a dispersão dos componentes, a homogeneização, as fases e a microestrutura final do pó. A natureza desses processos depende do comportamento mecânico dos componentes do pó, da sua fase de equilíbrio e do estado de tensão durante a moagem (SURYANARAYANA et al., 1998, n.46 2001). A MAE pode ser realizado com três diferentes categorias de componentes de pós metálicos ou ligas, tais como: • dúctil-dúctil;

• dúctil-frágil; • frágil-frágil.

Neste capítulo é abordada somente o comportamento de componentes de pós metálicos dúctil-frágil, pelo fato do compósito em estudo ser o W-Cu.

2.2.2.1 Componentes dúctil-frágil

2.2.3 Aumento de solubilidade sólida

Pós obtidos por MAE podem exibir limites de solubilidade sólida aumentados. Adicionalmente, essa técnica de processamento de pós possibilita que alguns sistemas de ligas atinjam a supersaturação, o que não é possível de ser alcançar pelo processamento de solidificação rápida. Isto é realmente mais notável em sistemas imiscíveis sólido e líquido que em sistemas imiscíveis sólidos (GENTE et al., 1993 e HUANG et al., 1994).

O aumento de solubilidade sólida proporcionado pela MAE deve-se, principalmente, à formação de fases nanocristalinas durante a moagem (HUANG et al., 1994). Esses materiais são obtidos pela deformação mecânica introduzida no pó, a qual produz refino dos cristalitos e distorção da rede cristalina de ambas as fases. A distorção da rede causa diminuição do tamanho médio coerente dos cristalitos e aumento de tensão na rede cristalina do material. De forma que uma grande fração em volume de átomos presentes nos contornos de grãos de pós com grãos ultrafinos é esperada para aumentar a difusão e, conseqüentemente, a solubilidade sólida de sistemas imiscíveis ou com baixa miscibilidade (HUANG et al., 1994 e SURYANARAYANA et al., 1990, 1995, n.46 2001, n.304-306 2001).

Os pós formados por nanocristalitos apresentam um maior volume de contornos de grãos. Além disto, a difusividade dos átomos componentes é aumentada pela grande quantidade de defeitos da estrutura e as tensões na rede de tais materiais. Por estas razões, os átomos do soluto substituem os átomos do solvente nos contornos de grãos e vice e versa. A rápida difusão dos átomos de um grão no outro conduz a uma rápida homogeneização e resulta na formação de solução sólida. A energia armazenada nos contornos de grãos dos materiais nanocristalinos também pode servir como força motriz para formação de uma solução sólida (SURYANARAYANA et al., 1995, n.46 2001).

2.2.4 Formação de materiais nanocristalinos e amorfos em estado sólido

Os materiais nanocristalinos são materiais de fase única ou de múltiplas fases com tamanho de grão entre 1 e 100 nanômetros. Esses materiais exibem interessante combinação das propriedades físicas, mecânicas e magnéticas, comparado com os materiais de tamanho de grão convencional ( > 1 μm). Assim, apresenta elevada resistência, alta dureza, alta taxa de difusão e, conseqüentemente, reduzido tempo de sinterização para pós compactados (SURYANARAYANA et al., 1995, n.46 2001, n.304-306 2001).

O processamento de pós (elementares, pré-ligados e/ou intermetálicos, misturas de intermetálicos ou mistura de intermetálicos e pós elementares) por moagem de alta energia envolve os eventos de deformação e fraturas das partículas. Esses eventos produzem defeitos na rede cristalina e refino dos grãos, à medida que se aumenta a intensidade e o tempo de moagem. Isto pode conduzir a formação de materiais nanocristalinos pela redução do tamanho de grão a poucos nanômetros. A literatura consultada (TAKACS et al., 1994; GAFFET et al., 1989; MATTEAZZI et al. 1997 FECHT et al., 1990) mostra que vários sistemas são processados por MAE e facilmente obtidos como materiais nanocristalinos.

A MAE causa uma significante diminuição no tamanho de cristalito produzindo materiais nanocristalinos. É sabido que quanto menor o tamanho dos grãos maior é a área de contorno. Assim sendo, a área de contorno de grão é aumentada durante esse processo. Isto conduz a um aumento no número de átomos dentro do contorno dos grãos, de forma que a proporção de átomos no contorno de grão seja equivalente ou mais alta que aquela dentro do grão, elevando, consideravelmente, a energia do contorno de grão (SURYANARAYANA et al., 1995). Por isso, esses materiais exibem uma energia associada ao contorno de grão muito superior àquela associada ao contorno de grão dos materiais produzidos por métodos convencionais.

O contínuo aumento da área dos contornos de grão e, conseqüentemente, da energia livre armazenada no sistema intermetálico, decorrente dos processos de deformação, soldagem a frio e fratura das partículas durante a MAE (SURYANARAYANA et al., 1990, n.46 2001 e KOCH et al., 1996), também favorece a formação de fases amorfas. A amorfização é, portanto, um processo dependente do armazenamento de energia livre, originária dos contornos de grão, que em geral inicia-se nos contornos de grão.

uma fase intermetálica ou de solução sólida antes da fase amorfa depende de quem atinge primeiro a menor energia livre (SURYANARAYANA et al., n.304-306 2001). Há diversas variáveis que controlam a amorfização, porém a intensidade de moagem e a temperatura de moagem são as mais importantes.

A introdução de maior tensão e o aumento da concentração de defeitos na rede cristalina são provenientes do aumento da energia associada à moagem pela utilização de uma maior relação entre massa de bolas e a massa de pó e uma elevada velocidade de rotação. Isto pode conduzir a um rápido processo de amorfização do material. Entretanto, uma alta energia de moagem também eleva a temperatura de moagem, a qual pode recristalizar a fase amorfa formada. Por essa razão, o equilíbrio entre a velocidade de rotação e da temperatura de moagem determina a fase final produzida. Dessa forma, valores intermediários de intensidade de rotação favorecem, aparentemente, a aceleração da amorfização devido ao aumento da área de contornos de grão, a qual conduz à transformação da fase cristalina para fase amorfa (SURYANARAYANA et al., 1990, n.46 2001).

A introdução de contaminantes durante a MAE pode afetar significantemente a constituição e a estabilidade do pó produzido. Assim, a presença de elementos adicionados geralmente favorece a amorfização. Todavia, a presença de contaminantes também pode produzir instabilidade na fase amorfa, de forma que, uma fase pode recristalizar após a formação da fase amorfa devido à presença de elementos adicionais durante a MAE.

2.2.5 Moagem de alta energia nos sistemas imiscíveis, assim como W-Cu

Os sistemas imiscíveis, assim como: W-Cu, WC-Cu, W-Ag, WC-Ag, Mo-Cu, Mo-Ag, Al-In, Pb-Bi, Cu-Cr e Cu-Pb-Sn, são de difícil densificação devido a sua mútua insolubilidade e o seu alto ângulo de contato, o qual diminui a molhabilidade do líquido sobre a fase sólida.

O diagrama de equilíbrio de fases do sistema W-Cu (KECSKES et al., 2000), revela a completa imiscibilidade dos dois metais em ambas fases sólida e líquida. Essa limitação impede a obtenção de estruturas do compósito W-Cu totalmente densas pela técnica de sinterização (ASLANOGLU et al., 2000; CORNEJO et al., 2001; KIM et al., 1998).

parcial do cobre na rede cúbica de corpo centro do tungstênio, bem como, do tungstênio na rede cúbica de face centrada do cobre é induzida pela MA realizada em moinho de bolas. A solubilidade sólida é detectada pelo efeito no parâmetro de rede, na distância interplanar e no volume da unidade celular da solução sólida cristalina de ambos Cu(W) e W(Cu).

2.3 Sinterização

A sinterização é um processo termodinâmico de não-equilíbrio, no qual um sistema de partículas (agregado de pó) vem adquirir uma estrutura sólida coerente (SADANGI et al., 1999; SWINKELS et al., 1981 e GOMES et al., 1993). Durante a solidificação dos metais seus átomos são rearranjados de forma a produzir sua estrutura cristalina. Dependendo do modo com que o líquido transforma-se em sólido, podem ocorrer defeitos no empacotamento e organização dos átomos, resultando em imperfeições estruturais. O tipo e a quantidade destas imperfeições afetam decisivamente algumas propriedades e o comportamento dos materiais cristalinos.

Com exceção de alguns poucos materiais consolidados por sinterização (metalurgia do pó), todos os materiais metálicos passam necessariamente pelo processo de solidificação, em algum estágio de sua fabricação. Em geral, o processo de solidificação pode ser dividido em duas etapas: Nucleação e Crescimento de grãos.

Na segunda fase, denominada de crescimento dos grãos, estes núcleos crescem e se juntam, formando nestas "juntas", uma região conhecida como contorno de grão. Como os diversos grãos não apresentam necessariamente a mesma orientação cristalográfica, o encontro dos mesmos cria superfícies de contato dentro do cristal. Conhecer o tamanho de grão de um material policristalino é muito importante, haja vista que ele afeta significativamente as propriedades mecânicas dos materiais, em especial a sua resistência mecânica.

2.3.1 Sinterização Sólida

1. Estágio Inicial, é caracterizado pela formação de contatos interparticulares, desde a compactação seguida pela formação e crescimento de pescoço, até onde eles começam a se interferir;

2. Estágio Intermediário, é caracterizado pela densificação do compacto e pelo decréscimo dos diâmetros dos poros interligados;

3. Estágio final, é caracterizado pelo isolamento e eliminação gradual da porosidade.

A difusão atômica, a fluência plástica e a viscosidade são os principais mecanismos responsáveis pelo deslocamento de matéria durante o processo de sinterização. Os caminhos de transporte dos processos difusionais são competitivos, havendo, normalmente, predominância de um sobre os outros estágios do processo.

Na sinterização, a força motriz para a densificação é a redução da energia livre superficial do pó compactado (KOCH et al., 1991). Essa redução de energia livre de superfície se dá através da diminuição da área superficial específica que ocorre pela eliminação da interface sólido-vapor. Essa interface desaparece e surge ao mesmo tempo novas interfaces sólido-sólido de menor energia, levando a uma redução da energia total do sistema. A taxa de sinterização diminui ao longo do processo, visto que a sua força motriz (excesso de energia livre) é reduzida ou eliminada.

Na grande parte das aplicações dos materiais sinterizados é exigido dos corpos sinterizados pouca contração, visto que as peças produzidas por tal técnica devem apresentar forma e dimensões iguais ou próximas os das peças finais, portanto, distorções estruturais.

A contração linear e a redução da área superficial específica ocasionada pelo crescimento do pescoço são uns dos recursos mais úteis e mais freqüentemente usados na determinação do grau de sinterização de uma amostra (BENJAMIN et al., 1981).

2.3.2. Sinterização por Fase Líquida

A densificação via sinterização por fase líquida, geralmente, requer transporte de quantidade substancial de sólido dissolvido através do líquido e, a quantidade de fase líquida, deve ser pequena o suficiente para que o compacto mantenha sua forma durante a sinterização. Durante a sinterização, quando do surgimento da fase líquida, a tendência do líquido é cobrir as partículas sólidas, eliminando à interface sólido-vapor. Tal eliminação é dependente da molhabilidade entre os componentes da mistura.

A sinterização por fase líquida depende significantemente da molhabilidade entre o líquido formado e a parcela do material que permaneceu sólido. Se a molhabilidade, medida pelo ângulo de contato entre uma gota do líquido e uma superfície plana do sólido, é superior a 90º a estrutura não sinteriza. Ao invés disto, o líquido tende a sair da estrutura e o corpo, muitas vezes, se desfaz. Se o ângulo é inferior a 90º, ocorre sinterização. A rapidez com que esta ocorre e o nível final de sinterização, são expressos, por este ângulo. Quanto menor ele for, mais rápida é a densificação da estrutura e mais densa ela fica.

2.4 Difração de Raios-X

A técnica de difração de raios-x é muito importante na análise da estrutura cristalina do material (BRUNDLE et al., 1992). Este método fornece informações sobre a natureza e os parâmetros detalhado do reticulado cristalino, assim como o tamanho, a perfeição e a orientação dos cristais. A técnica permite identificar as fases presentes no material.

Assim, incidindo um feixe de raios-x numa amostra, se houver reflexão significa que existe uma distância , no qual planos de átomos se distanciam. Esse pode ser alterado quando forças internas ou externas (química – ligações; físicas – conformação plástica, térmica – tratamento, solda) são aplicados a um cristal, distorcendo a célula unitária. Em qualquer caso a variação de é proporcional a tensão (força externa aplicada ou interna).

d d

d

Figura 2.1 – Esquema simplificado da difração de raios-X.

A distância entre planos atômicos é determinada usando a lei de Bragg através da relação:

T

O

2dsen (2.1)Onde,

O

é o comprimento de onda da radiação do material usado no difratômetro, d é adistancia entre os planos e

T

é o ângulo de Bragg correspondenteA difração de raios-x possibilita a obtenção da largura total a meia altura

, necessária para a etapa da correção da

FWHM B FWHM B com o Hexa-borato delantânio (LaB6). Depois das correções, fica possível realizar os cálculos do tamanho do cristalito e da microdeformação dos cristalitos de W e Cu. O tamanho dos cristalitos

G

é calculada pela fórmula de Scherrer da Equação 2.2 e a microdeformaçãoH

é calculada através do método de Williamson-Hall da Equação 2.3 (GEICULESCU et al., 2003; KLIUG et al., 1974; BOWDEN et al., 1991; CHUNG et al., 1974a, 1974b, 1975; DELHEZ et al., 1975; FISCHER et al., 1996; HANAWALT et al.,1988; LADELL et al., 1975; RACHINGER et al., 1948; SAVITSKY et al., 1964; SCHERRER et al., 1918; SNYDER et al., 1992; SONNEVELD et al., 1975; STEINER et al., 1967; ALAM et al., 2006):T O G cos 9 , 0

B [Å] (2.2)

T H G

O

T 0,9 2 sin

cos

B (2.3)

Onde,

O

é o comprimento de onda da radiação do material usado no difratômetro,T

é o ângulo de Bragg correspondente, B é a largura total a meia altura de um pico de difração,G

é o tamanho dos cristalitos e

H

é a microdeformação da rede.As correções dos FWHM B é realizado com o hexa-borato de lantânio , pois

esse material tem partículas de tamanho bem uniforme com baixo nível de tensão, ou seja, podendo desprezar os efeitos das tensões na largura dos picos e assim sobrar somente a contribuição na largura do pico correspondente ao tamanho do cristalito (MAIA et al., 2005).

6

2.5 Método Rietveld de refinamento de estrutura cristalina

O método de Rietveld (CAGLIOTE et al., 1958 e YONG et al., 1995) consiste do ajuste do perfil de difração experimental a um perfil teórico fornecido por um modelo Físico-Químico ou padrão difratométrico. Na obtenção do difratograma o valor numérico da intensidade é obtido a partir de milhares de passos. Em todos os casos o melhor ajuste do

difratograma é obtido pelo método dos mínimos quadrados para todos os ,

simultaneamente, a partir da minimização do resíduo “S”, dado pela Equação 2.4. exp

I

exp

I

O ajuste é realizado minimizando a diferença numérica entre os dados experimentais e os dados da função de modelo. A função a ser minimizada é mostrada na Equação 2.4, onde N

representa o número de pontos medidos no difratograma.

¦

N i EXP WP calc obs i R R I I W S i i 1 2 (2.4)onde é o peso de cada intensidade ou ponto medido, é a intensidade observada na

i-ésima iteração e é a intensidade calculada na i-ésima iteração, é o número total de

pontos a ser medido, e são os residuais.

i

W Iexp

calc

I N

WP

R REXP

Durante o processo de refinamento os parâmetros envolvidos na Intensidade Calculada e observada da Equação 2.4, são ajustados até que o erro residual “S” seja minimizado. Os critérios quantitativos para avaliar um bom ajuste são feitos pelo acompanhamento dos R´s, chamados de fatores de confiança. Esses fatores são definidos conforme mostrado nas equações 2.5, 2.6 e 2.7.

¦

¦

i obs i N i calc i obs i P i i i I I IR (2.5)

onde é a intensidade para cada ponto do padrão de difração da amostra experimental,

é a intensidade para cada ponto do padrão de difração calculada pelo método, N é o

número de pontos experimentais e P é o número de parâmetros ajustados. ) (obs i I ) (calc i I

O é o fator estatisticamente mais significativo de todos os três fatores mostrados e

reflete melhor o progresso do refinamento, pois nele é usada a técnica de minimização da diferença de quadrados, ou seja, a partir da minimização do resíduo “S”, dado pela Equação 2.4. Alguns fatores que não estão relacionados com a qualidade do modelo usado podem aumentar ou diminuir o valor do , por exemplo: a presença de outras fases no material

aumenta o valor do .

WP R WP R WP R

Neste trabalho foi usado a função Pseudo-Voigt Modificada(pV), definida como:

X

G X

L X

pV

K

1K

(2.8)Onde,

K

L X é um parâmetro que define o valor percentual da função Lorentziana e 1K

G X da função Gaussiana que estão contribuindo para o perfil do pico. Ș pode serconsiderada como uma função linear de 2ș, veja a Equação 2.9:

NB

NA T

K 2 (2.9)

Onde,NA e NB são parâmetros refinados.

O modelo estrutural adaptado por Rietveld apresenta parâmetros da estrutura cristalina que incluem: as coordenadas ( , e ) da posição dos átomos na célula unitária; os

deslocamentos atômicos; a densidade ocupacional das posições atômicas; as dimensões (a, e c) da célula unitária e os ângulos (

x y z

b

D

,E e J ) entre os vetores; tensões e deformações;tamanhos de cristalitos; discordância e defeitos planares.

As vantagens na utilização do método Rietveld são (OLIVEIRA et al., 1998):

x Permite a análise simultânea de várias fases presentes em uma amostra;

x Avalia precisamente os parâmetros de rede, mesmo quando ocorre uma severa superposição de picos no difratograma;

x Permite refinar os parâmetros de deslocamento anisotrópicos e isotrópicos dos átomos;

x Realiza a análise quantitativa das fases presentes na amostra indiscutivelmente sem a necessidade de um padrão interno ou de uma curva de calibração;

x Permite a determinação do tamanho do cristalito e micro-deformação na rede;

x Determinar a relação estequiométrica dos componentes do material estudado.

A eficiência do método de Rietveld é indiscutível. Esta é uma das causas do seu sucesso nos últimos 35 anos (WILSON et al., 1995; GUALTIER et al., 2006 e MARTÍNEZ et al., 2006).

2.5.1 Identificação das fases

O primeiro passo no processo de refinamento é a identificação de todas as fases que compõem a amostra. Esta é uma etapa crítica do processo. O método é o processo de refinamento dos parâmetros do modelo. Se o refinamento for iniciado com a identificação de todas as fases existentes no material os parâmetros retornarão corretos, caso contrário, resultaram em valores distantes dos valores reais, normalmente resulta em uma divergência dos parâmetros e os parâmetros ficam instáveis devido a informação incorreta das fases.

O método de Rietveld também pode ser usado para determinar a fração percentual em massa de cada fase. Ele admite que a soma de todas as fases presentes na amostra é 100% dos espécimes constituintes. A fração percentual em massa de cada fase é determinada através da Equação 2.10.

¦

N i i i p p p MV s MV s W 1 (2.10)ondep é o valor deipara uma fase particular entre as N fases presentes, si é o fator de escala, M é a massa da célula unitária em unidade atômica de massa, e V é o volume da célula unitária. A fração em massa é fornecido após cada ciclo de refinamento.

2.5.2 Cálculo do tamanho de cristalito e da microdeformação pelo Método de Rietveld

Na Figura 2.2 é mostrado o esquema geral que normalmente é feito para extrair o tamanho da partícula e a microdeformação baseado no método Rietveld. Neste esquema, o

perfil a ser investigado é o da amostra de W-Cu e o da amostra padrão é o do que foi

criteriosamente escolhido pelo fato de possuir partículas uniformes e de elevado tamanho muito (cerca de 9 μm). A correção instrumental é realizado com o hexa-borato de lantânio , pois esse material tem partículas de tamanho bem uniforme com baixo nível de tensão,

6 LaB

ou seja, podendo desprezar os efeitos das tensões na largura dos picos e assim sobrar somente a contribuição na largura do pico correspondente ao tamanho da partícula. O refinamento da amostra padrão é realizado apenas uma vez, podendo a correção ser aplicada a todos os materiais de investigação.

FWHM(Be) Perfil da Amostra a ser Investigado e Refinado

Cálculo da Micro-deformação H Por Williamsom-Hall Cálculo do Tamanho

da Partícula G Por Scherrer

Correção da FWHM Método Rietveld

FWHM(BP) Perfil da Amostra

Padrão Refinado

Figura 2.2 – Esquema para o cálculo do tamanho médio dos cristalitos e microdeformação.

2.5.3 O gráfico Williamsom-Hall

O gráfico Williamsom-Hall é usado para extrair os efeitos da microdeformação e tamanho dos cristalitos presentes no alargamento de um pico de difração (MAIA et al., 2005).

O tamanho do cristalito e a microdeformação, segundo Williamsom-Hall, é aproximado por uma regressão linear. Assim, uma maneira mais simples de expressar essa dependência linear é utilizando a Equação 2.2. Nesta equação, o coeficiente angular e o coeficiente linear representaram um valor aproximado para a microdeformação e para o tamanho da partícula, respectivamente.

Figura 2.3 – Gráfico Williamsom-Hall para o cálculo da microdeformação ou tensão residual dos cristalitos.

2.6 Propriedades requeridas ao compósito W-Cu

Os compósitos de W-Cu e de W-Ag podem ser produzidos comercialmente com um teor de 10–60 % e de 20–50 % em peso de cobre e de prata, respectivamente, usando a técnica de infiltração. As ligas de W-Cu oferecem maior facilidade e menor custo de obtenção, mas apresentam o inconveniente de ser mais sensível aos ataques de oxidação, de forma que elas não podem ser aplicadas em meios corrosivos. Por outro lado, as ligas com prata possuem superior resistência à oxidação, mais alto custo e é de difícil obtenção (ASLANOGLU et al., 2000). A Tabela 2.1 mostra as propriedades das ligas de W-Cu e de W-Ag infiltrada com 20 e 35 % em massa de cobre e de prata, respectivamente (WILSON et al., 1995).

3 PROCEDIMENTO EXPERIMENTAL

Os procedimentos usados neste trabalho consistiram na obtenção da matéria-prima, preparação dos pós e sua caracterização, compactação, sinterização e a caracterização das estruturas sinterizadas. Neste capítulo, todos os procedimentos e condições de processamentos usados são mostrados e descritos detalhadamente.

3.1 Matérias-Primas

As principais características dos pós iniciais (tungstênio e cobre) usados para preparar os pós compósitos W-Cu são apresentados a seguir:

3.1.1 Pó de tungstênio–W

Um pó de tungstênio comercial com tamanho médio de partícula de 0,71 μm, fornecidos pela Wolfram GmbH (Áustria) foi usado para preparar os pós compósito W-Cu a partir do processamento dos pós de W e Cu com uma composição em massa de 25% de Cu. A Fig. 3.1 mostra as principais características do pó de tungstênio.

Figura 3.1 – Principais características físico-químicas do pó de tungstênio.

3.1.2 Pó de cobre atomizado(Cu)

Um pó de cobre com tamanho de partícula mais fino foi selecionado através da passagem do pó de cobre grosso em uma peneira de 400mesh. O pó que passou nesta peneira foi usado para preparar os pós compósito W-25%Cu.

3.2 Preparação dos pós compósitos W-Cu

Com intuito de se estudar a influência do ambiente de moagem e do tamanho de cristalito do pó de cobre na cinética de formação dos pós compósito W-Cu, duas condições foram empregadas para preparação dos pós compósitos W-Cu. Na primeira condição, pós de W e Cu de 25% em massa de Cu foram moídos em um moinho planetário de alta energia usando dois ambientes de moagem: ciclohexano, designado de Pó “PL”, e uma atmosfera ambiente, designado de Pó “S”. Na segunda condição, um pó compósito W-Cu de mesma composição, como já citado anteriormente, foi preparado usando um pó de Cu com tamanho de partícula de -400Mesh sob atmosfera ambiente, designado de Pó “MS”.

3.2.1 Moagem de alta energia

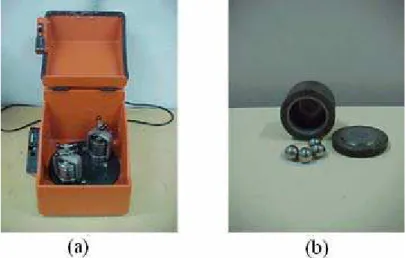

Figura 3.1 – (a)Moinho planetário, (b)o recipiente e as 4 bolas de WC-Co usados no processo da moagem.

Durante a moagem, amostras de pós W-25%pCu foram coletadas para se investigar a cinética de formação das partículas compósitas, e de dispersão das fases. Amostras de pós W-25%pCu moídos com ciclohexano foram coletados após 5, 25, 50, 78 e 124 horas de moagem. Esses pós são identificados pelo código “PL”. Amostras de pós W-25%pCu moídos sob atmosfera ambiente com pós de cobre de 27,43 Pm e de -400Mesh foram coletadas após 5, 25, 50, 78 e 100 horas de moagem. Esses pós são identificados pelo código “S” e “MS”

respectivamente.

3.2.2 Compactação dos pós

Amostras cilíndricas com diâmetro de 9,7 mm foram preparadas para os ensaios de sinterização. Essas amostras foram compactadas uniaxialmente, em uma prensa de secção simples em matriz de aço para ferramenta sob pressão de 210 MPa.

As dimensões das amostras compactadas foram medidas usando um micrômetro digital com ± 0,01 mm de precisão para todas as amostras. A massa das amostras compactadas foi medida antes e depois da sinterização em uma balança analítica padrão com uma precisão de ± 0,001 g. A densidade verde d

i e a densidade dos sinterizados df foram

medidas pelo método geométrico (massa/volume). A densificação d foi calculada usando a Eq. (3.1), onde d

té a densidade teórica de cada composição. (%)

100

x d d

d d d

i t

i f

3.2.3 Sinterização em forno resistivo

Amostras dos pós compósitos W-Cu compactados foram sinterizadas, em forno resistivo.

As sinterizações foram executadas em um forno tubular com resistência de SiC e o controle de temperatura foi efetuado por um controlador de temperatura FORNAX 2000 da ANALOGICA INSTRUMENTAÇÃO E CONTROLE.

Uma atmosfera redutora com fluxo de hidrogênio foi utilizada durante as sinterizações das amostras compactadas. As amostras foram resfriadas no forno até sua temperatura atingir a temperatura ambiente. Durante esse ciclo, o fluxo de H2 foi substituído pelo fluxo de N2 quando a temperatura atingia valores inferiores a 600 ºC. O gás H2, de pureza comercial e ponto de orvalho de – 70 ºC, assim como o gás N2 foram fornecidos pela empresa White Martins. As medidas de temperatura foram efetuadas através de termopar fixado sobre a amostra dentro do forno.

Compactados de pós compósitos W-Cu preparadas pelas referidas condições anteriormente descritas foram sinterizadas a 1200ºC sob um tempo na isoterma de 60 minutos. A taxa de aquecimento usada foi de 10ºC/min.

3.3 Caracterização dos pós W-Cu e das estruturas sinterizadas

Os pós foram caracterizados com relação à distribuição de tamanho de partícula, à morfologia, à dispersão das fases, à estrutura cristalina. Para realização das referidas caracterizações, foram utilizadas as seguintes técnicas:

3.3.1 Microscopia eletrônica de varredura (MEV)

3.3.2 Difração de raios X (DRX)

A difração de raios X foi utilizada para se obter informações sobre as fases, o tamanho de cristalitos e a microdeformação dos pós constituintes (W e Cu). O tamanho médio de cristalito

G

do tungstênio e do cobre foi calculado usando a Equação (2.2) e a microdeformaçãoH

da rede é calculada usando a Equação (2.3). Um difratômetro com tubo de cobre foi usado para obtenção dos padrões de difração dos pós estudados. A deconvolução, usada para extrai o erro experimental, foi aplicada durante a determinação do tamanho de cristalito e do acumulo de tensão da rede de cada fase.3.4 Caracterização da microestrutura sinterizada

A estrutura dos sinterizados foram caracterizadas com relação ao comportamento de contração linear, à mudança microestrutural, à contaminação e à dispersão das fases. Para realização das referidas caracterizações, foram utilizadas as seguintes técnicas: A primeira foi a microscopia eletrônica de varredura usada para caracterizar a mudança estrutural durante a sinterização. A segunda foi a difração de raios X foi utilizada para se obter informações sobre as fases durante o processo de moagemMAE das amostras dos pós compósitos W-25%pCu e sinterizadas. Ela também foi usada para se calcular o tamanho de cristalitos e distorção da rede das fases constituintes do compósito W-Cu. A Equação 2.2 e 2.3, mostrada anteriormente, foi usada para se calcular o tamanho de cristalito e a distorção da rede das fases tungstênio e cobre.

3.4.1 A amostra padrão LaB6 (hexa-borato de lantânio)

As correções instrumentais dos FWHM B , largura total a meia altura de um pico de

difração, foi realizado com o hexa-borato de lantânio pelo fato de suas partículas serem

da ordem micrométricas, mais precisamente cerca de 6 LaB

m P

9 . Como essas partículas são muito

tamanho da partícula e microdeformação são bem pequenas, por isso os picos são bem estreitos (Figura 3.2). Assim, o cristal hexa-borato de lantânio , tem partículas de

tamanho bem uniforme com baixo nível de tensão, de tal forma que poderemos desprezar os efeitos das tensões na largura dos picos e assim sobrar somente a contribuição na largura do pico correspondente ao tamanho da partícula. Dessa forma, podemos afirmar que, com uma boa aproximação, a largura total a meia altura dos picos da amostras de contribuirá

somente com o tamanho da partícula.

6 LaB

6 LaB

Na Figura 3.3 mostra o gráfico da função FWHM B versus 2ș para a amostra padrão

6

LaB , utilizada neste trabalho.

Na Figura 3.2 mostra a medida do padrão de difração de raios-X de uma amostra de hexa-borato de lantânio , ou seja, os pontos experimentais (pontos pretos), o ajuste

desses pontos feito pelo programa DBWS-9807 (linha cheia vermelha) e a diferença entre os valores experimentais e calculado (linha cheia verde). Observa-se que o ajuste está compatível com os dados experimentais. O fator de confiança (R-WP) é de 16,64%.

6 LaB

Figura 3.3 – FWHM da amostra padrão LaB6 em função de 2ș.

4 RESULTADOS E DISCUSSÃO

Para apresentar os resultados numa seqüência lógica e organizada, este capítulo foi dividido em seis partes. A primeira parte apresenta os pós iniciais e as suas características da estrutura cristalina e dos cristalitos dos pós de partida. A segunda parte discute o efeito da moagem de alta energia nas características dos pós W-Cu através da observação da forma, tamanho e composição das partículas bem como a dispersão das fases constituintes desses pós por meio da microscopia eletrônica de varredura. A terceira parte apresenta os padrões de difração de raios X dos compósitos moídos pela MAE. A quarta e a quinta discute o efeito da moagem nos parâmetros da estrutura cristalina e dos cristalitos dos pós compósitos W-Cu em análises dos padrões de difração de raios X, respectivamente. Por fim, a sexta parte trata dos resultados das estruturas sinterizadas dos pós compósitos W-Cu.

4.1 Parte 1: Materiais iniciais

4.1.1 Pó de tungstênio inicial – W

Um pó de tungstênio comercial com tamanho médio de partícula de 0,71 μm, fornecidos pela Wolfram GmbH (Áustria) foi usado para preparar um compósito W-Cu a partir do processamento dos pós de W e Cu com uma composição em massa de 25% de Cu. A Fig. 4.1 mostra uma micrografia do pó de tungstênio comercial obtida por microscopia eletrônica de varredura, exibindo a forma típica, a distribuição de tamanho de partícula e o estado de aglomeração do material. A Figura 4.2 mostra o difratograma do pó de tungstênio puro calculado pelo método de Rietveld.

Figura 4.1 – Micrografia de MEV do pó de tungstênio puro como fornecido pelo fabricante.

A Tabela 4.1 mostra as características do pó de tungstênio (W) inicial. Essas características da estrutura cristalina e dos cristalitos do tungstênio (W) foram extraídas do difratograma da Figura 4.2 calculado pelo método de refinamento de Rietveld.

Tabela 4.1 – Valores de alguns parâmetros cristalinos calculados pelo método Rietveld.

Pó Inicial

Tamanho do cristalito[Å]

Tensão na rede(%)

Distancia Interp.(a)[Å]

Parâmetro de rede(a)[Å]

Volume U.C.[Å]

W 464,320 0,075049 1,5575 3,1642 31,685

4.1.2 Pó de cobre atomizado inicial (Cu)

Um pó de cobre denominado pó de cobre grosso com pureza de 99,64 % e tamanho médio de partícula de 27,43 μm produzido por atomização foi empregado na preparação do pó compósito W-25%pCu. O pó foi fornecido pela Metalpó Indústria e Comércio Ltda (Brasil). A Figura 4.3 mostra a sua micrografia do pó de partida de cobre grosso obtida por microscopia eletrônica de varredura, exibindo a forma típica, a distribuição de tamanho de partícula e o estado de aglomeração do pó como fornecido. A Figura 4.4 mostra o difratograma do pó de cobre grosso obtido pelo método de Rietveld. A distribuição granulométrica desse pó é mostrada na Figura 4.5.

Figura 4.3 – Micrografia do pó de cobre atomizado como recebido da Metalpó.

Figura 4.5 – Distribuição granulométrica do pó de cobre.

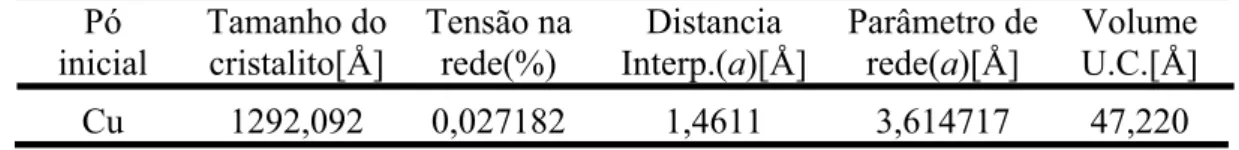

A Tabela 4.2 mostra as características do pó de cobre (Cu) inicial. Essas características da estrutura cristalina e dos cristalitos do cobre (Cu) foram extraídas do difratograma da Figura 4.4 calculado pelo método de refinamento de Rietveld.

Tabela 4.2 – Valores de alguns parâmetros cristalinos calculados pelo método Rietveld.

Pó

inicial Tamanho do cristalito[Å] Tensão na rede(%) Interp.(Distanciaa)[Å]

Parâmetro de rede(a)[Å]

Volume U.C.[Å]

Cu 1292,092 0,027182 1,4611 3,614717 47,220

A Figura 4.6 mostra o difratograma do pó de cobre fino obtido através do peneiramento do pó de cobre grosso em uma peneira de 400mesh. O pó que passou nesta peneira foi usado para preparar um pó compósito W-25%Cu. A Tabela 4.3 mostra as características desse pó de cobre calculado a partir do DRX pelo método de Rietveld.

Pó inicial

Tamanho do cristalito[Å]

Tensão na rede(%)

Distancia interp.(a)[Å]

Parâmetro de rede(a)[Å]

Volume U.C.[Å]

Cu 2736,933 0,019432 1,4615 3,615666 47,247

4.2 Parte 2: Efeito da MAE na formação das partículas compósitas W-Cu nanocristalinas

É sabido que a moagem de alta energia produz alterações significativas na forma, tamanho e composição das partículas dos pós que são submetidas a tal processo. Essas mudanças são causadas pelas constantes colisões dos corpos de moagem com as partículas, as quais produzem deformação, soldagem a frio e fratura das partículas. A intensidade das colisões entre os corpos de moagem e as partículas de pós estabelece a rapidez na qual um material é processado por moagem. Assim sendo, o tempo no qual o estágio de fratura das partículas torna-se mais significativo que os processos de deformação e soldagem a frio depende da intensidade da moagem.

O processo de fratura das partículas contribui significativamente para o refino das fases, obtenção de partículas compósitas, aumento de solução sólida e amorfização de fases dos pós moídos. Esse processo depende de outros parâmetros de moagem, alem da intensidade de moagem. Dessa forma, a moagem também pode ser afetada pela razão entre a massa de pó e a massa de bolas, o tempo de moagem, o ambiente de moagem, o tamanho das partículas dos pós de partidas, entre outros.

durante a moagem de alta energia

O processo de formação das partículas compósitas durante a moagem de alta energia é descrito na literatura (LASSNER et al., 1996; ARUNACHALAM et al., 1991 e LENEL el al., 1980). Somente as diferenças relacionadas ao uso de diferente ambiente de moagem são focadas aqui. As Figs. 4.7(a-f) são micrografias de MEV dos pós moídos em diferentes ambientes por diferentes tempos. As Figs. 4.7(a,c,e) mostram o pó moído a seco por 5, 50 e 100 horas. As Figs. 4.7(b,d,f) mostram o pó moído a úmido por 2, 50 e 124 horas, respectivamente.

A evolução da forma das partículas é a mesma para ambos ambientes de moagem, mas ela varia com tempo. Nas primeiras horas de moagem, placas compósitas são formadas. As Figs. 4.7(a,b) mostram pequenos aglomerados de partículas de tungstênio na superfície das placas e separados delas. A maior parte das partículas de tungstênio, porém, estão dentro das placas. O tamanho das placas está próximo do tamanho das partículas de Cu. Elas são formadas por deformação, quando partículas de Cu são presas entre as bolas de moagem que colidem.

Na moagem a úmido, as placas são mais finas. Ela é importante para observar que a moagem em um líquido permite a completa circulação e a separação das partículas no recipiente de moagem. Na moagem a seco, as partículas tendem a se depositar no fundo do recipiente e formar aglomerados.

Após 50 horas de moagem, há diferenças mais evidente na forma. Enquanto algumas partículas do pó moído a úmido ainda mantêm a forma de placa (Fig. 4.7d), as partículas do pó moído a seco são menores e equiaxial (Fig. 4.7c).

Fig. 4.7. Micrografias dos pós W-25%Cu moídos a seco sob atmosfera ambiente por 5, 50 e 100 horas (a), (c) e (e) e a com ciclohexano por 2, 50 e 124 horas (b), (d) e (f), respectivamente. Um pó de cobre com tamanho médio de partícula de 28 Pm foi usado para preparar ambos os pós compósitos.

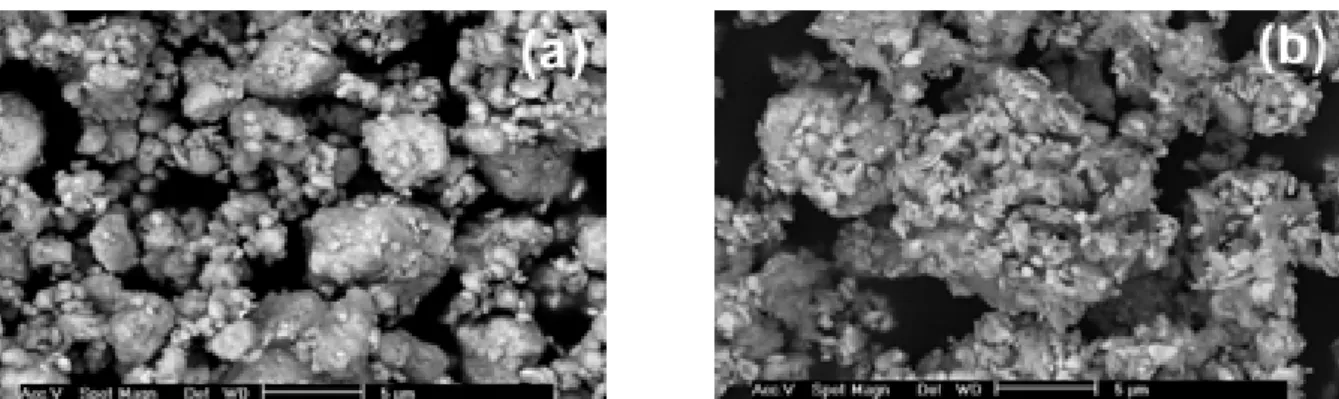

As Figs. 4.8(a,b) mostram imagens de alta ampliação do pó moído a seco por 100 horas (a) e de um moído a úmido por 124 horas (b). Pode ser visto que as partículas em ambos os casos são compósitas, mas as partículas do pó moído a seco parecem ser menores. Esta observação é complementada pela curva de distribuição de tamanho de partícula mostrada na Figs. 4.9(a,b) para ambos os pós. O tamanho médio de partícula dos pós é semelhante, em

Fig. 4.8. Micrografias dos pós W-25%Cu moído a seco sob atmosfera ambiente por 100 horas (a) e com ciclohexano (b), respectivamente.

Fig. 4.9. Distribuição de tamanho de particular do pó moído a seco sob atmosfera ambiente por 100 horas (a) e do pó moído com ciclohexano por 124 horas (b). Um pó de cobre com tamanho médio de partícula de 28 Pm foi usado para preparar ambos os pós compósitos.

4.2.2 Efeito do tamanho de partícula do pó de cobre na formação das partículas compósitas W-25%Cu durante a moagem de alta energia

Aqui, discute-se as diferenças relacionadas ao uso de pós de cobre de tamanho diferente para preparação dos pós compósitos W-Cu. As Figs. 4.10(a-f) mostram micrografias de MEV dos pós W-25%Cu preparados por moagem a seco sob atmosfera ambiente e com um pó de cobre fino (- 400 mesh). Assim como os pós preparados sob as mesmas condições de

(a) (b)

(c) (d)

(e) (f)

Fig. 4.10. Micrografias dos pós W-25%Cu moído a seco sob atmosfera ambiente por 2(a,b), 50(c,d) e 100(e,f) horas. As Figs. 4.10(b),(d) e (f) mostram detalhes das partículas dos pós moídos por 2, 50 e 100 horas, respectivamente. Um pó de cobre com tamanho de partícula de – 400 mesh foi usado para preparar esses pós.

tamanho médio de partícula de 5,5Pm.

A Fig. 4.10 (f) é uma imagem de alta ampliação do pó preparado por moagem a seco com pó de cobre fino durante 100 horas. Uma grande partícula é vista nesta figura. É sabido que na moagem a seco as partículas tendem a se aglomerar e formar grandes aglomerados. As grandes partículas vistas nesse pó são formadas pela aglomeração de pequenas partículas compósitas W-Cu. Embora pareçam ser muito sólidas, elas são facilmente fragmentadas. Isto ocorre porque o alto nível de encruamento da fase cobre e a grande quantidade da fase frágil (W) dentro dessa matriz de cobre os torna quebradiça. Portanto, o tamanho das partículas dos pós moídos a seco é muito dependente da sua fragmentação ou granulação após remoção do fundo do recipiente.

Fig. 4.11. Distribuição de tamanho de particular do pó W-25%Cu moído a seco sob atmosfera ambiente por 100 horas. Um pó de cobre com tamanho de partícula de – 400 mesh foi usado para preparar esse pó.

Fig. 4.12. Espectroscopia de EDX do pó W-25%Cu moído a seco sob atmosfera ambiente por 50 horas. Um pó de cobre com tamanho médio de partícula de 28 Pm foi usado para preparar esse pó.

4.3 Parte 3: Efeito da moagem de alta energia na estrutura cristalina dos pós W-25%Cu

Os difratogramas de raios X dos pós preparados por moagem a seco com pó de cobre grosso e fino em diferentes tempos são mostrados nas Figs. 4.13(a-d) e 4.14(a-d). Picos de difração de CuO2 são detectados nos difratogramas de ambos os pós. Isto é a confirmação de que o Cu oxidou durante a moagem. Como era esperado, os pós moídos por mais longo tempo exibem picos mais intenso de óxido de cobre. A oxidação do W também é possível. Neste caso, a quantidade de óxido de tungstênio deve ser muito pequena para ser detectada. A sinterização destes pós deve ser feita sob uma atmosfera redutora. Embora ambas as fases (W e Cu) constituintes desses pós tenham sido submetidas a um intenso processo de distorção da sua rede cristalina, nenhuma fase foi amorfizada em nenhum dos casos.

(a) (b)

(c) (d)

Fig. 4.13. Difratogramas de raios X dos pós W-25%Cu moídos a seco sob atmosfera ambiente por 25 (a), 50 (b), 78 (c) e 100 (d) horas. Um pó de cobre com tamanho médio de partícula de 28 Pm foi usado para preparar esse pó.

A Tabela 4.4 apresentam deslocamentos angulares para a direita dos picos de difração da fase Cu e da fase W dos pós preparados por moagem de alta energia. Esse deslocamento pode ser observado para todos os pós moídos. A fase Cu apresenta maior deslocamento angular para a direita do que a fase W. Isto sugere que a solubilidade da fase cobre na rede do tungstênio possa ocorrer e que a solubilidade do tungstênio na rede do cobre não seja possível.

Tabela 4.4 – Deslocamentos angulares dos pós preparados pela MAE sob atmosfera ambiente e a úmido. Os valores dos principais picos das fases de W e Cu de 0 e 100 horas são

apresentados e foram calculados pelo método de Rietveld.

Calc

T

2 (grau)-> Pó S 2TCalc(grau)-> Pó MS 2TCalc(grau)-> Pó PL

Planos de Miller

0h 100h 0h 100h 0h 124h