Tecnologia 1-Wire

TMAplicada ao Controle em Tempo

Real de Sistemas de Aeração de Grãos

Tese apresentada à Universidade Federal de Viçosa, como parte das exigências do Programa de Pós-Graduação em Engenharia Agrícola, para obtenção do título de “Doctor Scientiae”.

VIÇOSA

Tecnologia 1-Wire

TMAplicada ao Controle em Tempo

Real de Sistemas de Aeração de Grãos

Tese apresentada à Universidade Federal de Viçosa, como parte das exigências do Programa de Pós-Graduação em Engenharia Agrícola, para obtenção do título de “Doctor Scientiae”.

Aprovada em: 27 de fevereiro de 2002.

_________________________

________________________

Prof. Delly Oliveira Filho (Conselheiro)

Prof. Paulo César Corrêa (Conselheiro)

_________________________

________________________

Prof. José Emanuel Lopes Gomes Dr. Wathney Hermsdorff

________________________

ii

Aos meus pais, Ney e Zina, e a Clarisse, que me ensinaram o mais importante

iii

Nada é oco, nada é vazio.

Atrás da grade, sempre um segredo vigia.

iv

AGRADECIMENTOS

Ao concluir este trabalho, sinto-me na obrigação de registrar meu

reconhecimento a todos que, com sua acolhida e apoio, me acompanharam, direta

ou indiretamente, durante sua realização. Estes podem não ter sido meus

melhores momentos, mas, com certeza, vocês foram imprescindíveis para tornar

horas difíceis menos árduas. Eu lhes manifesto, aqui, meu agradecimento mais

sincero. Entretanto, a alguns, eu gostaria de fazê-lo nominalmente.

Ao Departamento de Engenharia de Controle e Automação (DECAT) da

Escola de Minas da Universidade Federal de Ouro Preto, na pessoa do professor

Jaime Roberto Teixeira Rios, por ter me liberado para fazer este curso e, em

especial, aos professores José Emanuel Lopes Gomes, Luís Fernando Rispoli

Alves e Sávio Augusto Lopes da Silva, por assumirem minhas atividades

acadêmicas durante este afastamento.

À CAPES e à FAPEMIG pelo apoio financeiro.

Ao Departamento de Eletrónica e Telecomunicações da Universidade de

Aveiro, Portugal, na pessoa do Prof. José Alberto Fonseca, por me permitir fazer

um estágio no Laboratório de Controle e, em especial, ao Prof. Alexandre Manuel

M. N. da Mota que me orientou durante este estágio e me iniciou no estudo da

tecnologia 1-wireTM.

Ao Centro de Treinamento e Transferência de Tecnologia da Fundação

Gorceix, na pessoa do engenheiro Rogério Raimundo de Souza, pelo suporte na

v

Aos companheiros Wathney Hermsdorff, José Márcio Costa e Roberto

Precci Lopes pela amizade e atenção com que sempre me escutaram e pelo

interesse e disposição com que me ajudaram a solucionar problemas. Aos demais

colegas, pelo convívio e amizade ao longo destes quatro anos.

Aos meus conselheiros, professores Delly Oliveira Filho, Paulo César

Corrêa e Sérgio Zolnier, pelo constante estímulo, acompanhamento e sugestões.

Ao Prof. José Helvecio Martins, por ter aceitado orientar este trabalho e

pela forma como o fez. Com certeza, sem sua dedicação, empenho e,

principalmente, paciência ele jamais teria sido concluído. Obrigado por seu apoio e

compreensão, suas idéias e seu incentivo constante; principalmente, quando tudo

vi

BIOGRAFIA

Paulo Marcos de Barros Monteiro, filho de Ney de Albuquerque Monteiro e

Maria Joana de Barros Monteiro, nasceu em Ouro Preto, MG, em 09 de março de

1954. Graduou-se em Engenharia Eletrônica na PUC - MG, fez cursos de

especialização em Metodologia de Ensino e de Cultura e Arte Barroca na UFOP.

Mestre em Engenharia Mecânica pela UFU em 1994, concluiu, em fevereiro de

2002, o doutorado em Engenharia Agrícola na área de Controle de Processos

Agrícolas, na Universidade Federal de Viçosa.

Profissionalmente, é professor do Departamento de Engenharia de Controle

e Automação da Escola de Minas da Universidade Federal de Ouro Preto, desde

vii

Í N DI CE

List a de Figura s

xiList a de Qua dros

xvRESU M O

xviABST RACT

xvii1.

SI ST EM A DE AERAÇÃO DE GRÃOS

11.1. INTRODUÇÃO 1

1.2. O PROCESSO DE AERAÇÃO 2

1.3. SISTEMAS DE AERAÇÃO 6

1.4. MANEJO DO SISTEMA DE AERAÇÃO 8

1.5. FUNCIONAMENTO DE UM SISTEMA DE AERAÇÃO 11

2.

CON T ROLE DE SI ST EM AS DE AERAÇÃO

142.1. INTRODUÇÃO 14

2.2. CONTROLE E MONITORAMENTO DO SISTEMA DE AERAÇÃO 16

3.

PSI CROM ET RI A

223.1. INTRODUÇÃO 22

3.2. DETERMINAÇÃO DAS PROPRIEDADES PSICROMÉTRICAS E PROCESSOS DA MISTURA AR-VAPOR D’ÁGUA

25

3.2.1 DETERMINAÇÃO DAS PROPRIEDADES PSICROMÉTRICAS DO AR

26

3.2.2 AQUECIMENTO OU RESFRIAMENTO DE UMA MASSA DE AR 27

viii

4.

SI ST EM AS DE CON T ROLE

314.1. INTRODUÇÃO 31

4.2. SISTEMAS DE CONTROLE 32

4.3. ESTRATÉGIAS DE CONTROLE 36

4.4. CONTROLE LIGA-DESLIGA 37

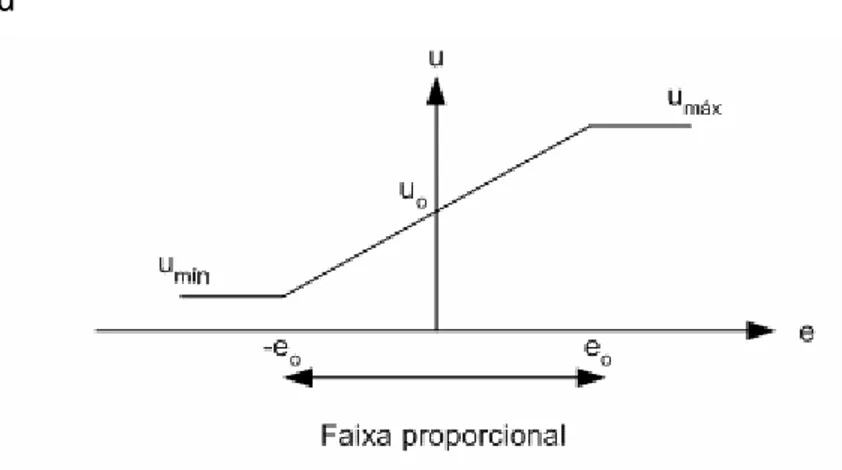

4.5. CONTROLE PROPORCIONAL 38

4.6. CONTROLE PROPORCIONAL E INTEGRAL 41

4.7. CONTROLE PROPORCIONAL, INTEGRAL E DERIVATIVO 43

4.7.1 PARÂMETROS DE UM CONTROLE PROPORCIONAL

INTEGRAL DERIVATIVO (PID)

46

4.7.2 ANÁLISE DE UM SISTEMA DE CONTROLE PID

IMPLEMENTADO COM AMÇLIFICADORES OPERACIONAIS

47

4.8. APLICAÇÕES DOS CONTROLADORES 49

4.9. CONTROLE ADAPTATIVO 51

5.

SI ST EM A 1 -WI RE

525.1. INTRODUÇÃO 52

5.2. CONFIGURAÇÃO DE HARDWARE 56

5.3. SEQÜÊNCIA DE TRANSMISSÃO DE DADOS 57

5.3.1 INICIALIZAÇÃO 57

5.3.2 COMANDOS DE FUNÇÃO ROM 58

5.4. SINALIZAÇÃO DE ENTRADA E SAÍDA 64

5.5. FUNÇÕES DE COMANDO DE MEMÓRIA 65

5.5.1 WRITE SCRATCHPAD (4Eh) 69

5.5.2 READ SCRATCHPAD (BEh) 69

5.5.3 COPY SCRATCHPAD (48h) 69

5.5.4 CONVERT T (44h) 69

5.5.5 RECALL E2 (B8h) 70

ix

5.6. READ/WRITE TIME SLOTS 70

5.6.1 WRITE TIME SLOTS 71

5.6.2 READ TIME SLOTS 71

5.7. SEQÜÊNCIA DE ACESSO 72

6.

DS1 8 2 0 – T ERM ÔM ET RO DI GI T AL 1 -WI RE

756.1. INTRODUÇÃO 75

6.2. GENERALIDADES 77

6.3. ALIMENTAÇÃO PARASITA 79

6.4. FUNCIONAMENTO DO DS1820 82

6.5. SINALIZAÇÃO DE ALARME 86

6.6. MEMÓRIA ROM DE 64 BITS GRAVADA A LASER 86

6.7. VERIFICAÇÃO DE REDUNDÂNCIA CÍCLICA (CRC) 87

6.8. MEMÓRIA 88

7.

OBJ ET I V OS

908.

M AT ERI AL E M ÉT ODOS

918.1. INTRODUÇÃO 91

8.2. DESENVOLVIMENTO DE UM SISTEMA DE AQUISIÇÃO DE DADOS DE TEMPERATURA

92

8.3. DESENVOLVIMENTO DO SISTEMA DE COMANDO PARA ACIONAMENTO AUTOMÁTICO DE MOTORES ELÉTRICOS

96

8.4. DESENVOLVIMENTO DO PROGRAMA COMPUTACIONAL 98

8.5. TESTE DO SISTEMA COMPUTACIONAL E DO SISTEMA DE CONTROLE PROPOSTA

108

8.5.1 O SISTEMA DE AQUISIÇÃO DE DADOS 108

8.5.2 O PROTÓTIPO DO SILO 109

8.5.3 VAZÃO DE AR DE AERAÇÃO 112

x

9.

RESU LT ADOS E DI SCU SSÃO

1139.1. SISTEMA DE AQUISIÇÃO DE DADOS DE TEMPERATURA 113

9.2. COMANDO DO MOTOR DO VENTILADOR 113

9.3. TESTES EXPERIMENTAIS DE AERAÇÃO 114

10.

RESU M O E CON CLU SÕES

128xi

LISTA DE FIGURAS

FI GU RA T Í T U LO PÁGI N A

1.1 - Migração de umidade em grãos armazenados quando a temperatura externa está decrescendo

5

1.2 - Migração de umidade em grãos armazenados quando a temperatura externa é maior que a temperatura da massa de grãos

5

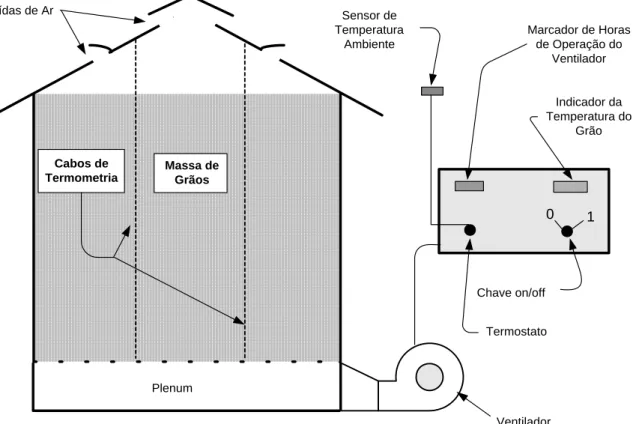

1.3 - Elementos básicos de um sistema convencional de controle de aeração

8

1.4 - Diagrama de condução da aeração e conservação de grãos 10

1.5 - Diagrama de conservação de grãos 11

1.6 - Temperatura das camadas de grãos durante pequeno período de aeração

12

2.1 - Diagrama de perdas por atividades biológicas 14

3.1 - Gráfico psicrométrico mostrando o ponto de estado 27

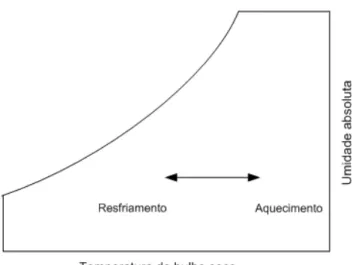

3.2 - Processo de aquecimento ou resfriamento do ar a calor sensível

28

3.3 - Processo de aquecimento ou resfriamento adiabático do ar 28

3.4 - Temperatura de bulbo seco 29

3.5 - Mistura de duas massas de ar 29

4,1 - Sistema de controle em malha aberta 33

4,2 - Sistema de controle em malha fechada 34

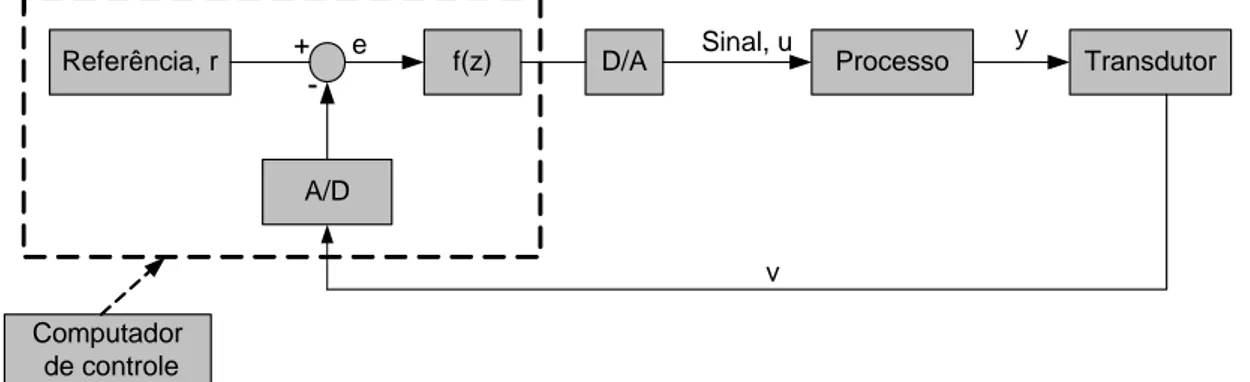

4.3 - Sistema de controle digital em malha fechada 35

4.4 - Sinais em um sistema de controle liga-desliga 38

4.5 - Sinal de controle de um controlador proporcional 39

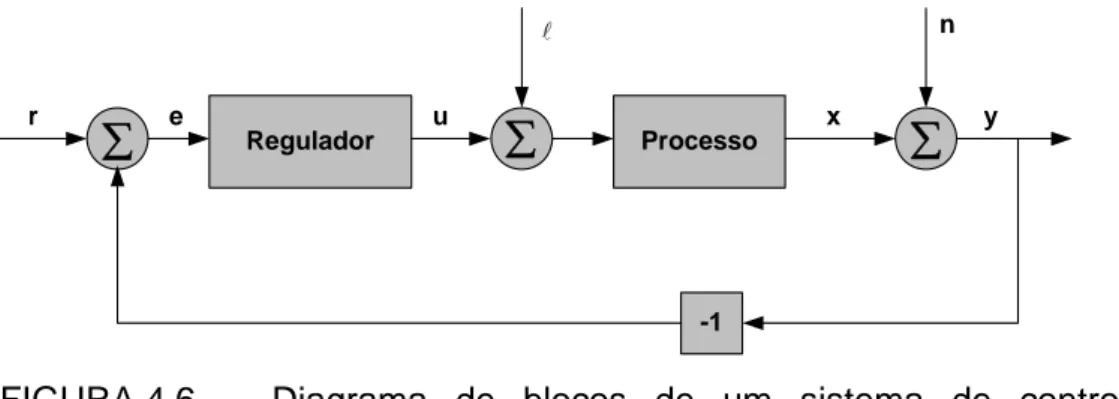

4.6 - Diagrama de blocos de um sistema de controle convencional

40

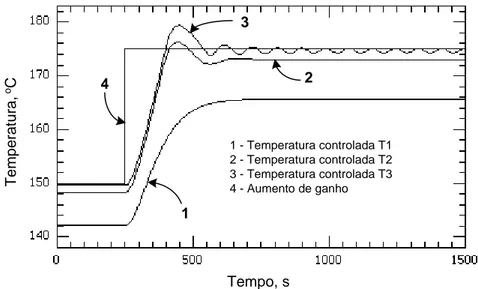

4.7 - Sinais de controle de um controlador proporcional de temperatura

41

4.8 - Sinal de erro integral 42

xii

4.10 - Situação de controle PI em que os sinais de saída são idênticos

44

4.11 - Efeito dos três elementos sobre o sinal de erro 45

4.12 - Diagrama de blocos de um controlador PID 47

4.13 - Controlador PID implementado com amplificadores

operacionais

48

4.14 - Sinais de um controlador PID 49

5.1 - DS1411 – Interface da porta serial RS232C com a linha

1-wireTM

53

5.2 - Esquema do conector DS1820 54

5.3 - Código de identificação dos dispositivos 54

5.4 - Níveis lógicos utilizados no sistema 1-wireTM 55

5.5 - Configuração de hardware 56

5.6 - Lógica de execução das funções de memória apenas de leitura

63

5.7 - Procedimento de inicialização do DS1820: pulsos de inicialização e de presença

64

5.8 - Lógica de funcionamento dos comandos de função memória

66

5.9 - Seqüência de pulsos 70

5.10 - Pulsos de escrita e leitura 72

6.1 - Sensores de temperatura DS1820 76

6.2 - Diagrama de blocos do DS1820 78

6.3 - Circuito de alimentação parasita do DS1820 80

6.4 - Utilização da linha I/O para alimentação do DS1820 80

6.5 - Polarização robusta (strong pull up) para alimentação do DS1820 durante a conversão de temperatura

81

6.6 - Utilização da fonte externa para alimentação do DS1820 82

6.7 - Diagrama de Blocos do circuito de medição de temperatura do Ds1820

84

6.8 - Gerador de código de CRC do sistema 1-wireTM 88

6.9 - Organização da memória do DS1820 89

xiii

8.2 - Níveis lógicos CMOS/TTL 93

8.3 - Seqüência de comunicação entre o mestre e um escravo 94

8.4 - Sensor de temperatura DS1820 alimentado por uma fonte externa

95

8.5 - Circuito com o sensor de temperatura DS1820 e o

regulador de tensão 7805 alimentado por uma fonte externa

95

8.6 - Circuito impresso com o DS1820 instalado em condulete 96

8.7 - Circuito de comando do motor que aciona o ventilador 97

8.8 - Fluxograma do programa computacional 105

8.9 - Conexão da linha de transmissão de dados 1-wireTM com a porta serial do computador por meio do conector DS1411

109

8.10 - O silo protótipo para testes experimentais 110

8.11 - Distribuição de sensores no interior do silo 111

9.1 - Variação da temperatura máxima e média da massa de grãos durante 342 hora de aeração e estado do motor. Data do teste: 28/12/2001; horário de início: 9 h 13 min; produto: milho; teor de umidade inicial: 13% bu; Fluxo de ar: 0,065 m3/min.t

116

9.2 - Variação da temperatura máxima da massa de grãos durante as primeiras 100 horas de aeração

116

9.3 - Variação da temperatura máxima da massa de grãos entre a 100a e a 200a hora de aeração

117

9.4 - Variação da temperatura máxima da massa de grãos entre a 200a e a 300ahora de aeração

117

9.5 - Variação da temperatura máxima da massa de grãos entre a 300a e a 350ahora de aeração

118

9.6 - Variação da temperatura e da umidade relativa do ar e da temperatura de entrada do ar durante 342horas de aeração. Data do teste: 28/12/2001; horário de início: 9 h 13 min; produto: milho; teor de umidade inicial: 13% bu; Fluxo de ar: 0,065 m3/min.t

118

9.7 - Variação da temperatura máxima da massa de grãos e estados do motor entre a 140a e 170a hora de aeração

119

9.8 - Variação da temperatura e da umidade relativa do ar ambiente e da temperatura de entrada do ar durante as primeiras 100 horas de aeração

xiv

9.9 - Variação da temperatura e da umidade relativa do ar ambiente e da temperatura de entrada do ar durante a 100a e a 200a hora de aeração

121

9.10 - Variação da temperatura e da umidade relativa do ar ambiente e da temperatura de entrada do ar durante a 200a e a 300a hora de aeração

121

9.11 - Variação da temperatura e da umidade relativa do ar ambiente e da temperatura de entrada do ar durante a 300a e a 350a hora de aeração

122

9.12 - Progressão da frente de resfriamento no interior da massa de grãos durante 342 horas de aeração. Data do teste: 28/12/2001; horário de início: 9 h 13 min; produto: milho; teor de umidade inicial: 13% bu; Fluxo de ar: 0,065 m3/min.t

123

9.13 - Progressão da frente de resfriamento no interior da massa de grãos durante as primeiras 100 horas de aeração

124

9.14 - Progressão da frente de resfriamento no interior da massa de grãos entre a 100 a e a 200a hora de aeração

124

9.15 - Progressão da frente de resfriamento no interior da massa de grãos entre a 200 a e a 300a hora de aeração

125

9.16 - Progressão da frente de resfriamento no interior da massa de grãos entre a 300 a e a 350a hora de aeração

xv

LISTA DE QUADROS

QU ADRO T Í T U LO PÁGI N A

1.1 - Recomendação de fluxos de ar para aeração de grãos 6

2.1 - Tempo em horas para se obter uma elevação de 5oC na massa de grãos (LASSERAN, 1981)

15

3.1 - Composição aproximada de ar seco (SILVA 2000) 22

5.1 - Conjunto de comandos de memória do DS1820 65

5.2 - Seqüência de comandos de conversão de temperatura 73

5.3 - Seqüência de comandos de gravação de dados na

memória temporária

74

6.1 - Descrição dos terminais dos sensores de temperatura DS1820

76

6.2 - Relação entre os dados de saída e a temperatura medida mostrando o byte menos significativo (LSB) e o byte mais significativo (MSB)

84

6.3 - Exemplos de alguns valores de temperatura convertidos em binário

85

6.4 - Código de identificação de memória ROM de 64 bits gravada a laser

xvi

RESUMO

Monteiro, Paulo Marcos de Barros, DS, Universidade Federal de Viçosa, fevereiro

de 2002. Tecnologia 1-wireTM aplicada ao controle em tempo real de

sistemas de aeração de grãos. Orientador: José Helvecio Martins.

Conselheiros: Delly Oliveira Filho, Paulo César Corrêa e Sérgio Zolnier.

Neste trabalho, desenvolveu-se um sistema de controle inteligente, em

tempo real, para aeração de grãos armazenados, utilizando-se a tecnologia

1-wireTM da Dallas Semiconductor. No lugar dos termopares convencionais,

utilizaram-se sensores de temperatura DS1820. Esta tecnologia, proposta pela

Dallas Semiconductor, permite uma transferência bidirecional de dados ao mesmo

tempo em que alimenta dispositivos remotos por meio da própria linha de dados.

Cada um destes dispositivos pode ser endereçado, pois possui um código de

endereçamento individual e único. Trata-se de um sistema com um mestre e

múltiplos escravos ligados por meio de um único condutor, com saída em dreno

aberto, alimentado por uma fonte de 5 V CC, através de um resistor de

polarização. Para testar o sistema de controle proposto, construiu-se um silo

protótipo e desenvolveu-se um programa computacional que realiza a aquisição

de dados de temperatura em tempo real, faz os cálculos necessários e, baseado

nas condições psicrométricas do ar e da massa de grãos, juntamente com a

xvii

ABSTRACT

Monteiro, Paulo Marcos de Barros, DS, Universidade Federal de Viçosa, February,

2002. The 1-wireTM technology applied to real time control of grain aeration systems. Adviser: José Helvecio Martins. Committee Members: Delly

Oliveira Filho, Paulo César Corrêa and Sérgio Zolnier.

In this work, a real time intelligent control system for stored grain aeration

systems was developed, employing the 1-wireTM technology developed by Dallas

Semiconductor. The standard thermocouples, commonly used in aeration systems,

were replaced by DS1820 digital temperature sensors. This technology allows for a

half duplex data transfer and each device connected to the system can be

addressed, because each one contains a unique individual identification code. The

1-wireTM system is an open drain master-slave system connected by a single

conductor and powered by a 5 V DC, through a pull up resistor, at the master. For

testing the control system, a grain bin prototype was built and a software was

developed to perform real time temperature data acquisition. The program makes

the necessary calculations and, based on psychrometric conditions of the air and

of the grain mass, and the aeration strategy used, monitors the control system.

Keywords: Control Systems, 1-WireTM System, Automation, Grain Aeration,

1 . SI ST EM A DE AERAÇÃO DE GRÃOS

1.1. INTRODUÇÃO

Grãos são armazenados por diversos motivos, até mesmo para

especulação de melhores preços no mercado e uso na alimentação de animais.

Por serem organismos vivos e estarem sujeitos a diversas transformações,

durante o período de armazenamento, um programa de gerenciamento

adequado é necessário para manter a qualidade do produto, inibindo a ação de

fungos, insetos, ácaros e roedores. A respiração dos grãos também contribui

para a perda de matéria seca, embora estas perdas sejam pequenas quando

comparadas com aquelas causadas por organismos vivos (CHANG e STEELE,

1995).

A interação entre as variáveis químicas, físicas e biológicas do sistema

de armazenamento resulta na deterioração do produto armazenado. A

deterioração dos grãos é um processo complexo, lento e pouco perceptível no

início. Porém, poderá acelerar-se se as variáveis químicas, físicas e biológicas

estiverem favoráveis à atividade biológica do grão e de outros organismos

vivos que compõem o meio ecológico criado pela massa de grãos (FOCKINK,

1994).

O segredo para que os grãos sejam armazenados em condições

adequadas consiste em armazená-los limpos e em ambiente seco e de baixa

temperatura (MAIER e MONTROSS, 1997; SINÍCIO e MUIR, 1998), pois

baixas temperaturas diminuem as atividades biológicas no ecossistema dos

grãos e previnem contra migração de umidade.

Em unidades armazenadoras mais antigas, sempre que se verificava

qualquer problema de armazenagem relacionado à não uniformidade do teor

de umidade na massa de grãos ou aumento de temperatura que pudesse

comprometer a qualidade do produto, fazia-se a transilagem, isto é, a

movimentação dos grãos através do ar ambiente. Este processo, ainda hoje

perdas quantitativas e qualitativas durante a movimentação dos grãos,

necessidade de sempre haver uma célula de estocagem vazia que permita a

remoção do produto transilado, tempo de execução elevado e um alto custo

operacional (WEBER, 1995; SILVA, 2000).

Para solucionar alguns problemas oriundos da transilagem, surgiu a

técnica de aeração, que consiste na passagem forçada de ar, com um fluxo

adequado, através da massa de grãos. Esta técnica, conhecida desde o século

XVIII, tornou-se uma prática comum em todo o mundo, mas somente nas

últimas décadas começou a ser utilizada no Brasil (PEREIRA, 1998).

Entretanto, depois de aplicações sucessivas do processo de aeração,

sempre que houver formação de blocos de grãos e concentração de finos, que

dificultam a passagem do ar, é imprescindível submeter o produto a uma

transilagem e, se possível, passá-lo pelo sistema de limpeza (SILVA, 2000).

O uso da aeração, em absolutamente nada, melhora a qualidade do

produto estocado, apenas preserva suas características iniciais por mais

tempo. Portanto, a aeração é uma técnica de conservação para ser usada de

maneira preventiva. Entretanto, no Brasil ela tem sido empregada para

solucionar problemas de aquecimento da massa de grãos, ou seja, como uma

técnica corretiva, aplicada depois da ocorrência dos problemas (PEREIRA,

1998).

1.2. O PROCESSO DE AERAÇÃO

A aeração consiste, basicamente, na circulação forçada do ar ambiente

através da massa de grãos armazenados com a finalidade de estabelecer e

manter uma temperatura moderadamente baixa e uniforme em todo o volume

de grãos (HARA e CORRÊA, 1981). Visa reduzir a taxa de deterioração e

prevenir perdas no armazenamento, pois a deterioração dos grãos

armazenados é causada pelo desenvolvimento de mofo e atividade de insetos,

e está relacionada com o teor de umidade e a temperatura do produto (CLOUD

e MOREY, 1991).

Dependendo do fluxo de ar, a aeração também pode ser empregada

ambientais são adequadas, pode ocorrer uma pequena secagem do produto.

Entretanto, segundo MAIER e MONTROSS (1997), a vazão de ar utilizada na

aeração é tão baixa que a variação no teor de umidade do grão não ultrapassa

0,5 ponto percentual.

As técnicas de aeração podem ser aplicadas em qualquer estrutura de

armazenamento de grãos a granel. Porém, tanto em silos quanto em

graneleiros, sem a utilização de um sistema de aeração bem projetado e

conduzido corretamente, a armazenagem eficiente de grãos durante períodos

prolongados torna-se impraticável.

Embora seu emprego não melhore em nada a qualidade do produto

estocado, a aeração preserva suas características iniciais por mais tempo.

Com relação à transilagem, a principal vantagem da aeração consiste na

possibilidade de supervisionar o sistema e o produto durante o período de

operação, por meio da monitoração e controle do sistema de aquisição de

dados de temperatura da massa de grãos, dados climáticos e atuação no

sistema de movimentação do ar (SILVA, 2000).

Como, em sistemas de aeração de grãos, as vazões de ar normalmente

utilizadas são muito pequenas, o processo de resfriamento e uniformização da

temperatura do produto é lento e exige muitas horas para ser plenamente

realizado. Porém, para se usufruir de todos os benefícios que esta técnica pode

oferecer, é necessário que o ar ambiente insuflado através da massa de grãos

esteja em condições de temperatura e umidade relativa adequadas pois,

dependendo das condições em que se encontram o ambiente e o produto, a

aeração pode ter efeitos prejudiciais sobre os grãos armazenados (PEREIRA,

1998).

Segundo WEBER (1995), os principais objetivos para utilização das

técnicas de aeração em um sistema de armazenagem são:

- diminuição da temperatura e do teor de umidade dos grãos;

- controle de insetos e fungos;

- aplicação de fumigantes (expurgo);

- evitar as correntes de ar de convecção (migração de umidade);

- evitar danos mecânicos aos grãos;

- conservar as qualidades químicas, físicas e biológicas dos grãos.

PUZZI (1986) considera ainda a redução de maus odores e a

seca-aeração, embora a principal função da aeração seja o resfriamento da massa

de grãos e, conseqüentemente, a criação de um microclima que favoreça a sua

conservação, inibindo a atividade de insetos e o desenvolvimento da microflora.

Os grãos, depois de terem sido secados, resfriados e colocados no

armazém com teor de umidade entre 13 e 15% b.u. (base úmida), têm sua

temperatura, freqüentemente, superior à temperatura média do ambiente.

Assim, os grãos próximos às paredes do silo e os da superfície começam a

resfriar-se até atingirem uma temperatura inferior à temperatura do interior da

massa de grãos (FOSTER e TUITE, 1983). Segundo LASSERAN (1981), com

este teor de umidade é conveniente manter a temperatura da massa de grãos

em torno de 18oC.

Variações na entalpia do ar ambiente criam gradientes de temperatura

nos grãos armazenados. Por esta razão, ocorre a convecção natural do ar

intergranular. A umidade tende a deslocar-se de regiões mais quentes para

regiões mais frias, podendo provocar condensação de umidade na superfície

mais fria da massa de grãos.

O acúmulo de umidade em determinadas áreas da massa de grãos

estimula o aparecimento e o desenvolvimento de fungos e o encrustamento da

massa no centro do silo. Portanto, pelo exposto, vê-se que temperatura e

umidade são os principais fatores que, direta ou indiretamente, afetam a

qualidade do grão durante o período de armazenamento (FOSTER e TUITE,

1983). As Figuras 1.1 e 1.2 ilustram a localização de um ponto úmido causado

pela migração de umidade quando a temperatura do ambiente está diminuindo

AR QUENTE AR

QUENTE

GRÃO ÚMIDO DEVIDO AO ACÚMULO DE UMIDADE GRÃO

QUENTE

GRÃO QUENTE GRÃO

FRIO

FIGURA 1.1 - Migração de umidade em grãos armazenados quando a temperatura externa é inferior à temperatura da massa de grãos.

GRÃO ÚMIDO DEVIDO AO ACÚMULO

DE UMIDADE

AR FRIO AR

FRIO

GRÃO FRIO

GRÃO FRIO GRÃO

QUENTE

1.3. SISTEMAS DE AERAÇÃO

Um sistema de aeração é constituído, basicamente, por um ventilador

acionado por um motor elétrico, um duto de suprimento de ar, dutos de aeração

ou fundo perfurado, e dispositivos para monitorar, acionar e controlar o sistema

(SILVA, 2000). Eles podem variar desde um simples controlador liga-desliga,

operado manualmente, até um sistema controlado por um computador de

última geração (MAIER e MONTROSS, 1997).

O ventilador deve fornecer a quantidade de ar necessária para vencer a

resistência à passagem do ar através da massa de grãos (BROOKER et al.,

1992). Ele pode ser do tipo centrífugo ou radial, dependendo da pressão

estática e do fluxo de ar demandado pela unidade de armazenamento

(ARAÚJO, 1998). Nos ventiladores axiais, o ar entra e sai paralelamente ao

eixo. São mais indicados quando se necessitam de baixas pressões e elevadas

vazões de ar. Caso contrário, os ventiladores centrífugos são mais eficientes.

Nestes, o ar entra paralela e sai perpendicularmente ao eixo do ventilador.

Porém, o importante é que o ventilador seja corretamente dimensionado para

poder fornecer o fluxo de ar necessário para cada situação.

Tabelas e programas computacionais podem ser consultados para

dimensionamento de novas unidades ou adequação das instalações já

existentes (MAIER e MONTROSS, 1997). O Quadro 1.1 apresenta a indicação

de alguns fluxos de ar para a aeração. Podem ocorrer algumas variações em

função do tipo de grão, finalidade e tempo de aeração, entre outros.

QUADRO 1.1 - Recomendação de fluxos de ar para aeração de grãos

Fluxo de ar (m3/min.t de grãos) Tipo de armazém /

Finalidade Regiões frias Regiões quentes

Horizontais 0,05 a 0,10 0,10 a 0,20

Verticais 0,025 a 0,05 0,05 a 0,10

Manter grãos úmidos 0,30 a 0,60 0,30 a 0,60

Seca-aeração 0,50 a 1,00 0,50 a 1,00

Quanto ao movimento do ar, este pode ser ascendente ou descendente.

No primeiro caso, o ventilador é instalado na base do silo e o ar é insuflado no

interior do silo. No segundo, há uma sucção. Diversos pontos devem ser

analisados antes de se decidir por qualquer um deles, pois há na literatura

bastante controvérsias sobre as vantagens e desvantagens de cada um.

Entretanto, deve-se considerar que todo ventilador e sistema de distribuição de

ar promovem um aquecimento, devido ao atrito e à compressão, que pode

atingir até 5oC (PEREIRA, 1998).

O ar é distribuído no interior do silo por meio de dutos de aeração ou

fundo perfurado, que são ligados ao ventilador por meio de dutos de

suprimento. Os dutos de aeração, embora mais baratos, não distribuem o ar

tão uniformemente quanto o fundo perfurado. Porém, uma distribuição correta

dos dutos de aeração no armazém contribui para diminuir esta não

uniformidade (SILVA, 2000).

O monitoramento do sistema de aeração em silos ou em graneleiros é

feito, normalmente, por meio de um sistema de termometria, constituído por um

conjunto de sensores de temperatura dispostos de forma regular no interior da

estrutura de armazenagem.

Os sensores de temperatura ou elementos termossensíveis são

constituídos por termopares, termistores ou resistores de platina (LASSERAN,

1981). Na prática, porém, os termopares de liga de cobre-constantan são os

mais utilizados. Utilizam-se diversos fios de cobre ligados a um único fio de

constantan, suportados por um cabo de aço (LACERDA FILHO e AFONSO,

1992).

A instalação destes cabos é feita em pontos estratégicos da massa de

grãos, determinados por critérios técnicos e econômicos. Entretanto, WEBER

(1995) recomenda uma distância máxima de 6,0 m entre cabos e 2,0 m entre

pontos de um mesmo cabo. Desta forma, cada sensor faz o monitoramento de

um raio de 3,0 m.

Os sensores de temperatura servem para verificar as condições dos

ambientes internos e externos da massa de grãos. Sempre que se detectar que

do ambiente, o conjunto motor-ventilador deve ser acionado, a fim de se fazer a

circulação de ar através da massa de grãos, em quantidade suficiente para

promover o seu resfriamento (SILVA, 2000). O sistema de aeração, ao ser

acionado, deve funcionar o tempo necessário para remover a frente quente da

massa de grãos. A Figura 1.3 apresenta os componentes básicos de um

sistema de aeração em um silo, conforme descrito anteriormente.

Saídas de Ar

Massa de Grãos Cabos de

Termometria

0 1

Sensor de Temperatura

Ambiente

Indicador da Temperatura do

Grão

Chave on/off

Marcador de Horas de Operação do

Ventilador

Ventilador Plenum

Termostato

FIGURA 1.3 - Elementos básicos de um sistema convencional de controle de aeração.

1.4. MANEJO DE SISTEMAS DE AERAÇÃO

O princípio básico para a condução da aeração é a necessidade de se

reduzir a temperatura da massa de grãos. O processo deve ser conduzido

sempre que a temperatura do ambiente for inferior, em alguns graus, à

relativa do ar ambiente e a diferença entre esta e a umidade relativa do ar

intergranular.

Dependendo das condições de temperatura, da umidade relativa e da

diferença de temperatura entre a massa de grãos e o ar, o efeito da aeração

pode ser de secagem, de reumedecimento ou de manutenção do equilíbrio

higroscópico do produto. Portanto, antes de se optar pelo uso de um sistema

de aeração, deve-se avaliar as condições climáticas para atender aos objetivos

propostos (SILVA, 2000).

Baseado no gráfico psicrométrico e nas curvas de equilíbrio entre a

umidade relativa do ar e o teor de umidade da massa de grãos, LASSERAN

(1981) desenvolveu um método bastante simples para conduzir racionalmente

o processo de aeração. Por meio dele, pode-se predizer a natureza dos riscos

a que o produto ficará sujeito durante o processo (SILVA, 2000).

Para utilizar este método, é necessário definir três parâmetros: (i) a

temperatura da massa de grãos, (ii) a temperatura do ar ambiente e (iii) a

umidade relativa do ar ambiente. Colocando-se a umidade relativa do ar na

abscissa e a diferença entre as temperaturas do grão e do ar na ordenada, o

ponto de interseção destes dois valores define a situação em que o produto se

encontra.

Desta forma, tem-se que:

- resfriamento inferior a 3o C implica em aeração sem interesse;

- resfriamento compreendido entre 3 e 5o C implica em aeração

possível;

- resfriamento compreendido entre 5 e 7o C implica em aeração

recomendada;

- resfriamento superior a 7o C implica em aeração recomendada com riscos de condensações locais ou de sobre-secagem geral.

Neste diagrama, verifica-se que a melhor condição para armazenar a

FIGURA 1.4 - Diagrama de condução da aeração e conservação de grãos.

LACERDA FILHO e AFONSO (1992) apresentam um diagrama proposto

por Burgs e Burrel em 1973 que estabelece outras variáveis que permitem uma

análise técnica sobre o uso da aeração. Com ele, é possível prever a natureza

dos riscos dos grãos armazenados por meio das relações entre a temperatura

e o teor de umidade de uma massa de grãos. Por este diagrama, mostrado na

Figura 1.5, pode-se estabelecer as seguintes condições:

- A área superior, definida pela linha de 18o C, indica as condições favoráveis ao desenvolvimento de insetos;

- A área à direita da linha B indica as condições da perda de

germinação;

- A área superior de B, acima da linha A indica as condições em que a

perda de germinação e o ataque de insetos podem ocorrer

simultaneamente;

- A área à esquerda da linha B e abaixo da linha A indica as melhores

Deve-se salientar que, em nenhuma hipótese, deve-se armazenar grãos

nas condições estabelecidas pela área delimitada à direita da linha C.

Zona de boa conservação

Insetos A

Germinação B

Fungos C

Teor de Umidade dos Grãos, % b.u.

T

e

m

p

e

ra

tur

a

da

Mass

a

de

G

rão

s,

oC

FIGURA 1.5 - Diagrama de Conservação de grãos.

1.5. FUNCIONAMENTO DE UM SISTEMA DE AERAÇÃO

O acionamento do sistema de aeração por poucas horas não irá resfriar

toda a massa de grãos contida em um silo, a não ser que ele esteja carregado

com uma camada de grãos muito pequena. Em um silo cheio, os grãos

próximos à entrada de ar serão resfriados à temperatura do ar de entrada

enquanto a temperatura dos grãos nas camadas superiores permanecerá

praticamente nas mesmas condições iniciais, exceto na faixa em que está

ocorrendo o resfriamento, conforme mostrado na Figura 1.6. A operação deve

durar até que a frente de resfriamento tenha varrido toda a massa de grãos e a

Saída de ar

Cobertura do silo

Produto quente

Frente de resfriamento

Produto frio

Fundo perfurado

Câmara plenum

FIGURA 1.6 - Temperatura das camadas de grãos durante o processo de aeração.

Caso a aeração seja interrompida antes da frente de resfriamento varrer

toda a massa de grãos, as diferenças de temperatura entre as camadas

resfriadas, camadas em resfriamento e camadas ainda não resfriadas podem

provocar migração de umidade e acelerar o processo de deterioração do

produto.

Uma vez que um dos principais objetivos da aeração é manter a

temperatura da massa de grãos o mais uniforme possível e próxima das

condições do ar exterior, o processo de aeração só pode ser interrompido

quando a frente de resfriamento atingir a superfície do produto.

Para evitar a migração de umidade e promover o resfriamento da massa

de grãos, deve-se operar o sistema de aeração sempre que a temperatura

externa cair 7o C abaixo da temperatura dos grãos, considerando-se que a umidade relativa média do ar de resfriamento deve ser igual ou ligeiramente

inferior à umidade relativa de equilíbrio do produto. Entretanto, devido à

sempre que a umidade relativa do ar estiver 10 pontos percentuais acima da

umidade relativa de equilíbrio do grão (SILVA, 2000).

Segundo LASSERAN (1981), aerações realizadas com grandes

diferenças de temperatura entre o ar e o grão são desaconselháveis. Nestas

condições corre-se o risco de produzir condensação de água sobre as paredes

e na superfície da massa de grãos, provocando a formação de crostas

2 . CON T ROLE DE SI ST EM AS DE AERAÇÃO

2.1. INTRODUÇÃO

Para garantir as condições de conservação dos grãos, não deve haver

elevação de temperatura. Qualquer aumento de temperatura indica que está

havendo perda de produto causada por fungos, bactérias, insetos ou mesmo a

própria respiração dos grãos. Portanto, medindo-se e acompanhando-se a

variação de temperatura da massa de grãos têm-se, indiretamente,

informações, sobre o estado do produto armazenado (S. Filho, 1996).

Embora a elevação de temperatura seja conseqüência dos processos

biológicos, ela desencadeia ou acelera outros processos de deterioração,

agindo, assim, como causa de perdas. Portanto, se o problema existente na

massa de grãos não for corrigido tão logo seja detectado, em pouco tempo,

perde-se todo o produto, principalmente se os grãos apresentarem alto teor de

umidade.

O diagrama de perdas por atividades biológicas, apresentado por S.

Filho (1996) e mostrado na Figura 2.1, ilustra este fato. Se o problema for

detectado na fase I, com pouca aeração consegue-se reduzir a temperatura

antes de a fase II ser atingida e evitar a evolução do ciclo (fases II e III).

FIGURA 2.1 - Diagrama de perdas por atividades biológicas (S.

O Quadro 2.1, apresentado por LASSERAN (1981), mostra o tempo

teórico para se obter uma elevação de temperatura de 5oC na massa de grãos armazenados, para vários teores de umidade, a partir de uma determinada

temperatura inicial. Verifica-se que, para grãos com teor de umidade superior a

20% bu, a uma temperatura de 15oC, dependendo do grão, gastam-se cerca de 10 a 15 dias para aumentar a temperatura em 5oC. Nesta situação, bastam mais cinco ou 10 dias para aumentar a temperatura em mais 5oC. Depois de atingir a faixa de 25oC, a temperatura aumenta em 5oC a cada um ou dois dias (WEBER, 1995).

QUADRO 2.1 - Tempo em horas para se obter uma elevação de 5oC na

massa de grãos

Temperatura inicial da massa de grãos ( oC) Grãos

Teor de Umidade

(% b.u.) 5 10 15 20 25

16 1.500 750 400 175 100

20 540 270 145 60 36

24 360 180 100 40 24

Milho

35 175 90 150 20 12

16 4.100 2.000 1.000 480 240

Trigo e

Cevada 20 1.200 600 300 145 72

Colza 10 11.500 2.000 700 170 50

Para medir e monitorar a temperatura em diversos pontos da massa de

grãos armazenados utiliza-se um sistema de termometria. O sistema de

termometria convencional é constituído por termopares instalados em cabos de

aço fixados na estrutura de sustentação do armazém. Na prática, o termopar

cobre-constantan é o mais empregado. Utilizam-se diversos fios de cobre

ligados a um único fio de constantan (LACERDA FILHO e SILVA, 1995).

A quantidade mínima e a distribuição dos termopares em um armazém

devem obedecer às normas estabelecidas pela Associação Brasileira de

Normas Técnicas (ABNT). WEBER (1995) recomenda, porém, uma distância

forma, todos os sensores ficam imersos na massa de grãos e cada um deles

monitora um raio de, aproximadamente, 3 m em torno de si.

2.2. CONTROLE E MONITORAMENTO DO SISTEMA DE

AERAÇÃO

O resfriamento da massa de grãos por meio de aeração tem sido uma

maneira bastante comum de conter a deterioração do produto armazenado,

uma vez que, reduzindo-se a temperatura da massa de grãos, o mofo,

atividade de insetos e o deslocamento de umidade são minimizados ou mesmo

suprimidos. Porém, para ser eficiente, a aeração precisa ser controlada com

precisão. Isto significa que o sistema de aeração deve ser ligado e desligado

em situações que garantam os melhores resultados possíveis (FUSAE, 1999).

Controle e ajuste manuais tradicionais do sistema de aeração de grãos

ainda existem em muitas instalações. Verifica-se, porém, que a eficiência

destes sistemas de aeração é reduzida porque, como dados de desempenho

relevantes não são corretamente apresentados e interpretados pelo operador,

o sistema acaba sendo acionado durante períodos em que as condições

ambientais não são as mais adequadas (ELDER, 1971; CHANG e STEELE,

1995).

Segundo FUSAE (1999), o pior tipo de sistema de controle automático

de aeração é o temporizador. Ele, simplesmente, liga e desliga os ventiladores

em instantes pré-determinados, não levando em consideração as condições

ambientais. Muitas vezes, acionando-se o sistema de aeração, consegue-se

desfazer algumas vantagens obtidas em aerações anteriores. Como o

temporizador aciona o sistema de aeração independentemente da temperatura

ambiente, pode-se produzir, alternativamente, frentes quentes e frias na massa

de grãos, provocando justamente as diferenças de temperatura que se deseja

evitar.

Sistemas de aeração são normalmente controlados por meio de

termostatos e umidistatos capazes de colocar o sistema em operação sempre

que a temperatura e umidade relativa do ambiente caírem abaixo de um valor

para garantir que os pontos de operação ajustados reduzirão a temperatura a

um nível satisfatório em um período de tempo adequado (ELDER, 1971).

Com os avanços na tecnologia de sensores e a queda no preço de

equipamentos de instrumentação baseados em microprocessadores,

controladores auto-reguláveis estão sendo estudados, buscando eliminar a

necessidade do operador para tomada de decisões (ELDER, 1971). O

desenvolvimento destes sistemas permite economia de energia e trabalho e

garante a qualidade do produto armazenado.

O uso de controladores automáticos para otimizar o tempo de operação

deveria ser uma tecnologia largamente utilizada no gerenciamento dos

sistemas de armazenamento de grãos. Seu principal objetivo seria fazer com

que a temperatura da massa de grãos acompanhasse a temperatura média do

ar ambiente com uma tolerância de cinco a 10º C, sem alterar o teor de

umidade médio do grão (MAIER e MONTROSS, 1997).

Controladores simples para aeração, feitos com temporizadores que

comandam ventiladores baseados na temperatura de ajuste de um termostato,

costumam ser eficientes para controlar a temperatura da massa de grãos.

Costuma-se ajustar dois limites de temperatura, inferior e superior, a fim de se

manter a diferença de temperatura entre o ambiente e a massa de grãos entre

cinco e 10o C.

Enquanto nos sistemas de aeração comandados manualmente, dois ou

três ciclos completos de aeração, com os ventiladores funcionando

continuamente, seriam necessários para reduzir a temperatura da massa de

grãos, nos sistemas automáticos a mesma temperatura seria atingida com os

ventiladores funcionando de maneira intermitente. Esses sistemas de controle

são simples, de baixo custo e se pagam, geralmente, com menos de um ano

de uso (MAIER e MONTROSS, 1997).

Controles de umidade acrescentam custos ao sistema e não são

necessários para o controle da maioria dos grãos armazenados, exceto,

possivelmente, nos trópicos úmidos ou então quando se necessita de um

controle muito preciso das condições da massa de grãos. Umidistatos são

suas informações não forem corretamente entendidas, podem causar mais

problemas do que solução (MAIER e MONTROSS, 1997).

Outra estratégia empregada para controle de aeração é baseada no teor

de umidade da massa de grãos. Ela implica no uso de um microprocessador

para calcular o teor de umidade dos grãos baseado em medidas da

temperatura e da umidade relativa do ambiente e são programados para

acionar o ventilador sempre que as condições forem favoráveis. A maioria dos

controladores utiliza as condições de umidade relativa e temperatura como

referências para manter um teor de umidade desejado dos grãos.

Estes controladores costumam também ser programados para operar o

sistema a fim de se obter um determinado teor de umidade, aumentando ou

diminuindo o teor de umidade médio da massa de grãos. O sucesso desta

estratégia depende, principalmente, da exposição dos grãos a uma

combinação adequada de temperatura e umidade relativa, durante um intervalo

de tempo conveniente.

Para executar o controle do sistema de aeração, um controlador

comandado por microprocessador precisa avaliar, com precisão, por meio de

sensores, a temperatura e a umidade relativa do ar para calcular o teor de

umidade e definir o tempo necessário de operação do ventilador para se obter

a temperatura e a umidade dos grãos desejadas.

Alguns controladores são programados pelo usuário, com informações

sobre a temperatura desejada da massa de grãos para cada mês do ano.

Outros monitoram, constantemente, a temperatura do ambiente e operam o

ventilador, sempre que necessário, para manter os grãos a esta temperatura.

Existem aqueles que medem continuamente a temperatura da massa de grãos

e a comparam com a temperatura desejada, previamente ajustada, a fim de

decidir quando é necessário acionar o sistema de aeração, e os que são

programados para atuar o menor tempo de operação possível, em função da

vazão do ar de aeração. Há ainda os programados para operar o sistema

somente fora dos períodos de ponta, de modo a aproveitar as melhores tarifas

Estratégias de controle mais sofisticadas exigem, além de sensores

precisos calibrados regularmente, microprocessadores programáveis que tanto

podem ser baseados em computadores convencionais quanto em

componentes dedicados.

FERREIRA et al. (1993) estudaram, por meio de simulação, quatro

métodos de controle de aeração para grãos de milho, a saber: controle por

umidistato, controle por termostato, controle manual e controle por

microprocessador.

O controle por umidistato permite a operação do ventilador somente se a

umidade relativa do ar ambiente for inferior à umidade relativa de controle

previamente ajustada no dispositivo controlador.

O controle por termostato só permite a operação do sistema de

ventilação se a temperatura do ar ambiente for igual ou inferior à temperatura

de controle previamente calibrada.

O controle por microprocessador faz a monitoração contínua do sistema

por meio de um programa computacional que calcula a diferença de

temperatura entre o ar e o grão e aciona o ventilador sempre que a

temperatura cai abaixo de um valor preestabelecido.

Embora todas as opções de controle analisadas tenham apresentado

redução do teor de umidade e resfriamento, a simulação dos procedimentos de

acionamento do ventilador por meio de microprocessador mostrou-se a mais

eficiente (FERREIRA et al., 1993).

Segundo SINÍCIO e MUIR (1998), os cinco métodos mais comuns para

controle dos sistemas de aeração de grãos e os problemas relacionados com

cada um deles são:

1. Controle por termostato baseado somente na temperatura do grão.

Neste caso, a temperatura e umidade relativa do ar ambiente e o

teor de umidade da massa de grãos não são considerados.

2. Controle do tempo de operação do sistema. Este processo não

considera a temperatura e umidade relativa do ar ambiente nem a

3. Termostato, umidistato ou utilização simultânea de ambos. Neste

caso, as variações climáticas de ano para ano e as condições dos

grãos armazenados não são consideradas.

4. Termostato diferencial baseado na temperatura média da massa de

grãos. O teor de umidade da massa de grãos e a umidade relativa

do ar ambiente não são considerados.

5. Termostato diferencial baseado na temperatura da camada

superficial. Não considera as modificações que ocorrem no interior

da massa de grãos durante o período de armazenamento.

Por meio de simulação de sistemas de distribuição de fluxo de ar em

climas tropical e subtropical, SINÍCIO e MUIR (1998) concluíram que o método

mais eficiente para controle do sistema de aeração é o termostato diferencial.

Uma outra estratégia de controle do ventilador do sistema de aeração

baseia-se no teor de umidade de equilíbrio do grão. Ela exige um

microprocessador para se calcular o teor de umidade de equilíbrio em função

da temperatura e umidade relativa do ar ambiente. Esses microprocessadores

podem ser programados para operar os ventiladores do sistema de aeração

sempre que as condições climáticas forem favoráveis (MAIER e MONTROSS,

1997).

Na maioria das vezes, os controladores são ajustados para manterem as

condições de temperatura e umidade relativa adequadas para uma

determinada umidade da massa de grãos. Entretanto, às vezes eles são

programados para se conseguir teores de umidade pré-determinado. Neste

caso, atua-se nos ventiladores fazendo-se com que o teor de umidade médio

da massa de grãos seja aumentado ou reduzido adequadamente até se atingir

o valor desejado (MAIER e MONTROSS, 1997).

No Brasil, o método tradicionalmente empregado para controlar os

ventiladores dos sistemas de armazenamento de grãos utiliza termostatos e

com base exclusivamente na temperatura da massa de grãos. O termostato é

regulado para acionar o ventilador quando a temperatura da massa de grãos

determinar os ajustes ideais do termostato para este método tradicional

(SINÍCIO e MUIR, 1998).

Segundo FUSAE (1999), em sistemas de aeração com ar natural, a

determinação do tempo de operação do ventilador é de uma importância tão

vital que levou a Agridry Rimik Pty, da Austrália, a desenvolver o TPC, um

controle de tempo proporcional, ao mesmo tempo simples e confiável.

No Brasil, a Dryeration, do Rio Grande do Sul, desenvolveu um sistema

automático para controlar e fazer o gerenciamento operacional de secagem,

resfriamento e conservação de grãos armazenados, denominado GISMAR -

Gerenciador Inteligente de Sistema de Manutenção da Qualidade da Massa de

3. PSI CROM ET RI A

3.1. INTRODUÇÃO

O ar é uma mistura gasosa composta por nitrogênio, oxigênio, dióxido

de carbono e outros gases. Considera-se que o vapor de água, proveniente da

evaporação de água da superfície, embora existente na atmosfera, não faz

parte de sua composição. Utiliza-o apenas como meio de transporte (CUNHA,

2000).

Quando se removem todo o vapor de água e os contaminantes do ar,

tem-se o ar seco, cuja composição é relativamente constante, apesar de

pequenas variações devido à localização geográfica e à altitude.

No Quadro 3.1, apresenta-se a composição percentual média do ar

seco.

QUADRO 3.1 - Composição aproximada do ar seco00 (SILVA, 2000)

Componente Fórmula Conteúdo

(% por volume)

Nitrogênio N2 78,084

Oxigênio O2 20,948

Argônio Ar 0,934

Dióxido de carbono CO2 0,033

Outros - 0,001

O conhecimento das condições de umidade do ar, isto é da mistura de

ar seco e vapor de água, é de grande importância para a secagem,

armazenamento, processamento e conservação de grãos. O estudo detalhado

desta mistura é denominado psicrometria. Psicrometria é, portanto, a parte da

termodinâmica que estuda as propriedades e os estados do ar, bem como os

Existem quatro propriedades utilizadas para definir a quantidade de

vapor de água contida no ar seco e três referentes à temperatura da mistura:

1. pressão parcial de vapor;

2. pressão de vapor saturado;

3. umidade relativa;

4. umidade absoluta;

5. temperatura de bulbo seco;

6. temperatura de bulbo molhado;

7. temperatura de ponto de orvalho.

Além destas, a entalpia e o volume específico são propriedades do ar

úmido normalmente utilizadas. A seguir, definem-se estas nove propriedades.

Pressão de vapor (Pv) é a pressão parcial exercida pelas moléculas de

vapor de água no ar úmido. A pressão parcial de vapor pode ser calculada pela

seguinte expressão:

(

)(

)

fg bs bm bs vm v h 273 T T T A PP = − − + (3.1)

em que

v

P = Pressão parcial de vapor, Pa;

vm

P = Pressão de saturação de vapor à temperatura de bulbo

molhado, Pa;

bs

T = Temperatura de bulbo seco, °C;

bm

T = Temperatura de bulbo molhado, °C;

A = Constante psicrométrica, 8,6189x105 J2/kg m3oC2);

fg

h = Entalpia de evaporação da água líquida à temperatura de

ponto de orvalho, J/kg.

Quando o ar está completamente saturado (4% de vapor de água), sua

pressão de vapor é chamada pressão de vapor de saturação (Pvs).

A pressão de vapor de saturação, em Pa, pode ser calculada pelas

expressões a seguir:

(

)

⎭ ⎬ ⎫ ⎩ ⎨ ⎧ + − + −= 5,17ln T 273

273 T 27 , 6834 43 , 60 exp P bs bs vs (3.2)

(

)

⎭ ⎬ ⎫ ⎩ ⎨ ⎧ + − + −= 0,46ln T 273

273 T 6270 96 , 31 exp P bs bs vs (3.3)

para –18 ≤ T ≤ 0oC.

Umidade relativa (UR) do ar é a relação entre a pressão parcial de vapor

(Pv) exercida pelas moléculas de água presente no ar e a pressão de saturação

(Pvs) à mesma temperatura. Normalmente é expressa em porcentagem.

100 P P U vs v

R = × (3.4)

Umidade absoluta (w) é a razão entre a massa de vapor de água e a

massa de ar seco em um determinado volume da mistura. É expressa em kg

de vapor por kg de ar seco.

(

at v)

v P P P 622 , 0 w − = (3.5) em que

w = Umidade absoluta, kg.m-3;

at

P = Pressão atmosférica local, Pa.

Temperatura de bulbo seco (Tbs) do ar é a temperatura do ar úmido,

medida com termômetro comum.

Temperatura de bulbo molhado (Tbm) é a temperatura do ar medida em

um termômetro comum com o bulbo coberto por um tecido de algodão

embebido em água destilada, e ventilado com ar cuja temperatura se deseja

medir, a uma velocidade mínima de 3,5 m/s. Pode ser expressa pelas

seguintes equações:

B P P T

T vm v

bs bm − + = (3.6)

(

)

[

( )

]

fg P P h 0,622 0,156 1 at v + −=1007Pvm Pat

Temperatura do ponto de orvalho (Tpo) é a temperatura em que o ar

úmido se torna saturado, isto é, a temperatura em que o vapor de água começa

a condensar-se por um processo de resfriamento.

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = 78 , 610 P ln 294 , 17 78 , 610 P ln 3 , 238 T v v po (3.8) em que po

T = Temperatura do ponto de orvalho, °C;

v

P = Pressão de vapor atual, Pa;

Quando o ar está saturado, as temperaturas de bulbo seco, de bulbo

molhado e de ponto de orvalho são idênticas.

Entalpia (h) de uma mistura de ar seco e vapor de água é a energia

contida no ar úmido por unidade de massa de ar seco, para temperaturas

superiores a uma determinada temperatura de referência (0o C). É expressa em J por kg de ar seco.

(

bs)

6

bs w 2,5 10 1876T

T 1007

h= + × + (3.9)

Volume específico (ve) é o volume de uma mistura de ar seco e vapor de

água por unidade de massa de ar seco, medido em m3 por kg de ar seco.

(

)

v at bs e P P 273 T 287 v − + = (3.10)Medindo-se a temperatura de bulbo seco (Tbs) e de bulbo molhado (Tbm),

por meio de um psicrômetro, e conhecendo-se a pressão atmosférica do local

(P ), é possível calcular todas as propriedades do ar que o envolve. at

3.2. DETERMINAÇÃO DAS PROPRIEDADES PSICROMÉTRICAS

E PROCESSOS DA MISTURA AR-VAPOR D’ÁGUA

Com base nas equações psicrométricas descritas anteriormente, podem

processos de aquecimento e de resfriamento de uma massa de ar, e o

processo de mistura de duas massas de ar, dentre outros. A metodologia para

obtenção dessas propriedades e a realização de alguns dos processos,

utilizando o gráfico psicrométrico, é descrita a seguir. Essa metodologia

também foi implementada em várias sub-rotinas computacionais, em linguagem

C++, especialmente desenvolvidas para este trabalho.

3.2.1 Determinação das Propriedades Psicrométricas do Ar

As propriedades psicrométricas do ar podem ser, facilmente,

determinadas utilizando-se um gráfico psicrométrico ou equações que as

descrevem. Propriedades do ar, tais como temperaturas de bulbo seco e de

bulbo molhado, umidade relativa, umidade absoluta, volume específico,

temperatura de ponto de orvalho e entalpia estão, todas, relacionadas no

gráfico psicrométrico.

Com apenas duas destas propriedades é possível caracterizar o ar, pois

o ponto de interseção destas duas propriedades no gráfico psicrométrico define

o ponto de estado do ar. Com o ponto de estado determinado, obtêm-se,

diretamente, no gráfico, as outras propriedades (STROBEL e STROWELL,

1999). A Figura 3.1 mostra um gráfico psicrométrico feito para uma

determinada pressão atmosférica. Fazendo-se as devidas correções, este

gráfico poderá ser utilizado em qualquer condição.

A temperatura do ar, medida em um termômetro de bulbo seco, é

representada no eixo das abscissas e serve como um indicador da quantidade

de calor contida nele. Linhas perpendiculares partindo deste eixo definem

pontos do gráfico de temperatura de bulbo seco constante.

No eixo das ordenadas, tem-se, à direita, a umidade absoluta, expressa

em kg de vapor d’água por kg de ar seco, e à esquerda a pressão de vapor,

expressa em Pa. As linhas perpendiculares a este eixo são linhas de umidade

FIGURA 3.1 - Gráfico psicrométrico mostrando o ponto de estado.

As linhas curvas entre os três eixos, que vão da parte esquerda inferior

para a direita superior, são linhas de umidade relativa constante. A linha curva

mais alta é a linha de umidade relativa de 100%, chamada de curva de

saturação, sobre a qual se lêem as temperaturas de bulbo molhado e de ponto

de orvalho. Em qualquer ponto desta linha tem-se ar saturado.

Nos segmentos de reta situados acima da curva de saturação lê-se a

entalpia, isto é, a quantidade de calor envolvida na mudança de estado, em J

por kg de ar seco. Finalmente, partindo-se do eixo das abscissas e inclinadas

para a esquerda, tem-se as linhas de volume específico do ar seco em m3 de ar por kg de ar seco.

3.2.2 Aquecimento ou Resfriamento de uma Massa de Ar

A Figura 3.2 representa um processo de aquecimento ou resfriamento

sensível. Neste processo, a temperatura de bulbo seco do ar aumenta ou

diminui, enquanto a umidade absoluta do ar permanece constante. Neste

FIGURA 3.2 - Processo de aquecimento ou resfriamento do ar a calor sensível.

Na Figura 3.3 tem-se um processo adiabático. Neste caso, tanto a

temperatura de bulbo seco do ar quanto a umidade absoluta variam, porém não

há troca de calor com o meio externo. Nota-se que, neste caso, o ponto de

estado desloca-se sobre linha de entalpia constante.

FIGURA 3.3 - Processo de aquecimento ou resfriamento adiabático do ar.

3.2.3 Mistura de Duas Massas de Ar

Em diversos processos é preciso misturar-se duas massas de ar com

fluxos e propriedades termodinâmicas diferentes. As condições finais desta

conforme mostrado na Figura 3.4, ou equações de balanço de massa e

energia.

FIGURA 3.4 - Processo de mistura de dois fluxos de ar.

Sejam dois fluxos de ar, respectivamente, com massa m1 e m2,

temperatura T1 e T2, entalpia h1 e h2 e de umidade absoluta w1 e w2, que se

misturam resultando um fluxo de massa m3, com temperatura T3, entalpia h3 e

umidade absoluta w3, conforme mostrado na Figura 3.5.

FIGURA 3.5 - Mistura de duas massas de ar.

Para este processo, os balanços de energia e de massa podem ser

escritos como segue:

3 2

1 m m

3 3 2 2 1

1w m w m w

m& + & = & (3.12)

3 3 2 2 1

1h m h m h

m& + & = & (3.13)

Substituindo-se a equação (3.11) nas equações (3.12) e (3.13), tem-se:

(

3 1)

2(

2 3)

1h h m h h

m& − = & − (3.14)

(

3 1)

2(

2 3)

1 w w m w w

m& − = & − (3.15)

Desta forma obtém-se:

1 3 3 2 1 3 3 2 2 1 w w w w h h h h m m − − = − − = & & (3.16)

As condições finais da mistura ar-vapor d’água podem ser obtidas

algebricamente, utilizando-se a equação (3.16) ou por meio do gráfico

psicrométrico, conforme mostrado na Figura 3.4.

O ponto A representa o ponto de estado do fluido de fluxo de massa m&1,

definido pelo encontro das linhas h1 e w1, enquanto o ponto B, ponto de

encontro das linhas que partem de h2 e w2, define o ponto de estado do fluido

de fluxo de massa m&2. O ponto de estado do fluido resultante desta mistura

encontra-se sobre a linha que une os pontos A e B e pode ser determinado

4. SI ST EM AS DE CON T ROLE

4.1. INTRODUÇÃO

Um sistema pode ser definido como um conjunto de componentes

interconectados capaz de realizar uma determinada tarefa. Estes componentes

tanto podem ser elementos discretos de uma instalação, quanto elementos de

um destes componentes (SCHWARZENBACH e GILL, 1984). Por exemplo, o

sistema de interesse pode ser uma usina hidroelétrica, uma turbina desta usina

ou mesmo um dispositivo qualquer desta turbina. Portanto, o sistema deve

englobar somente aquilo que é de interesse para a análise que se pretende

realizar.

Um sistema pode ser considerado também como sendo uma caixa preta

com uma ou mais entradas, uma ou mais saídas, e as relações entre estas

entrada e saídas (BOLTON, 1995).

Nenhum sistema é estanque. Ele interage com o ambiente no qual está

inserido. Portanto, é preciso definir claramente o que é o sistema e o que é o

seu entorno, ou seja, é necessário limitar suas fronteiras, bem como

caracterizar os sinais de interesse que as atravessam e ajudam a descrever e

definir seu comportamento.

Em particular, um sistema é dito de controle quando sua saída é

controlada para assumir um valor particular ou seguir uma determinada entrada

(BOLTON, 1995). O termo é usado para caracterizar as interações específicas

entre homem e máquina como, por exemplo, dirigir um automóvel. Neste caso,

como o homem intervém diretamente no processo, tem-se um controle manual.

O controle é dito automático quando é feito sem intervenção humana, como no

caso do controle da temperatura de uma sala por meio de um termostato

(FRANKLIN et al., 1991). Atualmente, os sistemas de controle manuais, que

exigem a presença de um operário para acioná-los, vêm sendo, cada vez mais,

substituídos por controles automáticos.

Um sistema de controle apresenta uma ou mais variáveis controladas ou

também uma ou mais variáveis que controlam o processo e ainda as

perturbações ou distúrbios, que tendem a alterar as variáveis controladas.

A função do sistema de controle é regular o valor da variável

controlada, quando perturbações a modificam, por meio de um dispositivo

controlador (HUMPHIES e SHEETS, 1999).

Em escala industrial, o primeiro sistema de controle automático surgiu

em 1788, quando James Watt desenvolveu um regulador centrífugo para o

controle da velocidade de uma máquina a vapor (SILVEIRA e SANTOS, 1999).

Aos reguladores mecânicos, seguiram os controladores pneumáticos e

hidráulicos.

Ao fim da segunda guerra mundial, surgiram os controladores

eletrônicos baseados em circuitos analógicos e, posteriormente, os digitais.

Estes, além de utilizarem um circuito eletrônico, exigem ainda um programa

para comandá-los.

4.2. TEORIA DE CONTROLE

A teoria de controle convencional ou controle clássico é, usualmente,

aplicável somente a sistemas monovariáveis, lineares e invariantes no tempo,

normalmente denominados de sistemas de Entrada Única e Saída Única (SISO

- Single Input, Single Output) e está centrada no domínio da freqüência

complexa (OGATA, 1998).

O surgimento de sistemas de engenharia cada vez mais complexos, a

necessidade de satisfazer requisitos cada vez mais rigorosos quanto ao

desempenho do sistema de controle e a facilidade de acesso aos

computadores deram ensejo ao desenvolvimento, na década de 60, da teoria

de controle moderno (OGATA, 1998).

A teoria de controle moderno apresenta uma nova forma de analisar e

projetar sistemas de controle complexos, baseados nos conceitos de estado e

variáveis de estado e pode ser aplicada a sistemas de entradas e saídas

múltiplas, lineares ou não, variantes ou invariantes no tempo. Além disto, está