Dissertação de Mestrado

“Controle das temperaturas dos blocos de carbono do alto-forno, através de seu sistema de refrigeração, visando o prolongamento de campanha”

CONTROLE DAS TEMPERATURAS DOS BLOCOS DE CARBONO DO ALTO-FORNO, ATRAVÉS DE SEU SISTEMA DE REFRIGERAÇÃO, VISANDO O

PROLONGAMENTO DE CAMPANHA

Dissertação de mestrado apresentada ao Curso de Pós Graduação em Engenharia Metalúrgica e de Minas da Universidade Federal de Minas Gerais

Autor: Rodrigo Junqueira dos Santos Orientador: Prof. Roberto Parreiras Tavares

Área de concentração: Metalurgia Extrativa

Belo Horizonte

Ao Professor Roberto Parreiras Tavares pela paciência e perseverança na orientação deste trabalho.

Ao Professor Luiz Fernando Andrade de Castro pelas valiosas sugestões durante a elaboração e na discussão da proposta de dissertação.

Aos Engenheiros Raimundo Nonato Batista Braga e Wander de Oliveira Borges, pelo incentivo e pelos comentários e sugestões no decorrer da elaboração do trabalho.

Aos colegas da Belgo que apoiaram, incentivaram e colaboraram na realização dos levantamentos de dados e experimentos, especialmente à equipe de operação do alto-forno A, ao controle de processo na pessoa do Haroldo Lacerda de Brito, e à automação, na pessoa do Engenheiro Gilberto Cardos Parreira, parceiro em grande parte do trabalho. E aos colegas Fabiano Cristeli e Alysson, pelas idéias.

A Evander Caíres Damasceno, pelo apoio no planejamento e análise dos experimentos.

Aos colegas Leandro Almeida, Osvaldo Neto, Guilherme Defendi e Frederico Fernandes pela convivência e os ensinamentos nos estudos em grupo.

Aos Engenheiros José Alencar dos Santos e Gerson Alves Menezes pela confiança e apoio.

A Universidade Federal de Minas Gerais pela infra-estrutura e pelos cursos de excelente qualidade na formação profissional dos Metalurgistas.

A minha esposa, Cinthya e aos meus filhos Bruno e Marina, pela compreensão e apoio.

SUMÁRIO PÁGINA

1 INTRODUÇÃO ...1

2 OBJETIVO ...3

3 REVISÃO BIBLIOGRÁFICA ...4

3.1 Introdução... 4

3.2 Alternativas de Projetos de Cadinho ... 7

3.3 Alternativas de Refrigeração do Cadinho ... 8

3.4 Fatores que Afetam Desgaste do Cadinho... 9

3.4.1 Produtividade ...10

3.4.2 Qualidade do coque ...12

3.4.3 Situação do homem morto ...14

3.5 Mecanismos de Desgaste do Cadinho ...15

3.6 Formas de Controle de Desgaste do Cadinho Usadas Atualmente...27

3.6.1 Uso de titânio para proteção dos blocos de carbono...29

3.7 Modelos de Acompanhamento do Desgaste ...31

4 METODOLOGIA ...37

4.1 O Alto-Forno A da Belgo – Usina de Monlevade ...37

4.1.1 O cadinho do alto-forno A ...39

4.2 Análise dos Dados Históricos...42

4.3 Modelo de Acompanhamento do Desgaste do Cadinho do Alto-Forno A ...42

4.4 Experimentos Exploratórios ...43

4.5 Entrevistas e Visitas a Outras Usinas...44

4.6 Planejamento e Realização de Experimentos Controlados ...49

4.6.1 Definição das variáveis para o experimento...49

4.6.2 Plano de experimento ...50

4.7 Síntese das Ações de Controle Disponíveis...54

5 RESULTADOS E DISCUSSÃO ...55

5.1 Análise dos Dados Históricos...55

5.2 Experimentos Exploratórios ...60

5.3 Experimentos Controlados ...63

5.3.1 Execução e resultados imediatos...63

5.3.2 Análise dos resultados ...73

5.6 Modelo de Acompanhamento do Desgaste do Cadinho do Alto-Forno A ...83

6 CONCLUSÕES ...87

7 SUGESTÕES PARA TRABALHOS FUTUROS ...89

LISTA DE FIGURAS PÁGINA

Figura 3.1 – Relação entre produtividade e duração de campanha (Shinotake et alli, 2003)... 6 Figura 3.2 – Produtividade de campanha dos maiores altos-fornos do mundo (Kolijn et

alli, 2001) ... 6 Figura 3.3 - Tipos de desgaste típicos de cadinho (Kolijn et alli, 2001)... 9 Figura 3.4 – Efeito da produtividade nas temperaturas do cadinho (Shinotake et alli,

2003)...11 Figura 3.5 - Relação entre a fração retida em 40 mm na rampa e o I40 do coque

enfornado (Kolijn et alli, 2001)...12 Figura 3.6 - Relação entre o tamanho do coque enfornado e o tamanho do coque no

homem morto (Kolijn et alli, 2001) ...13 Figura 3.7 - Relação entre a queda no tamanho médio do coque entre o topo e o

homem morto e o CSR do coque (Kolijn et alli, 2001) ...13 Figura 3.8 - Relação entre a queda no tamanho médio do coque entre o topo e o

homem morto e a TIP (Kolijn et alli, 2001)...14 Figura 3.9 – Hipóteses de fases de desgaste do cadinho (Shinotake et alli, 2003) ...16 Figura 3.10 – Estimativa da evolução do desgaste do alto-forno de Siderar (Gonzalez

et alli, 2003) ...16 Figura 3.11 – Perfil do desgaste do cadinho do alto-forno B de Sidmar na sua reforma

de 2001 (Bonte et alli, 2001) ...19 Figura 3.12 - Evolução do desgaste do bloco de carbono (Lima, 2000) ...20 Figura 3.13 - Esquema de sondagem dos blocos de carbono do cadinho do alto-forno

(Silva, 2000)...20 Figura 3.14 - Indicação de ferro a partir da amostra 14, a 1442 mm da face fria (Silva,

2000)...21 Figura 3.15 - Concentração de óxidos em função da profundidade (Silva,2000) ...22 Figura 3.16 - Mecanismo de penetração de gusa nos blocos de carbono (Silva, 2000) ...23 Figura 3.17 - Mecanismo de fragilização dos blocos de carbono (Silva, 2000)...24 Figura 3.18 - Mecanismo de desgaste dos blocos de carbono por erosão e dissolução

...26

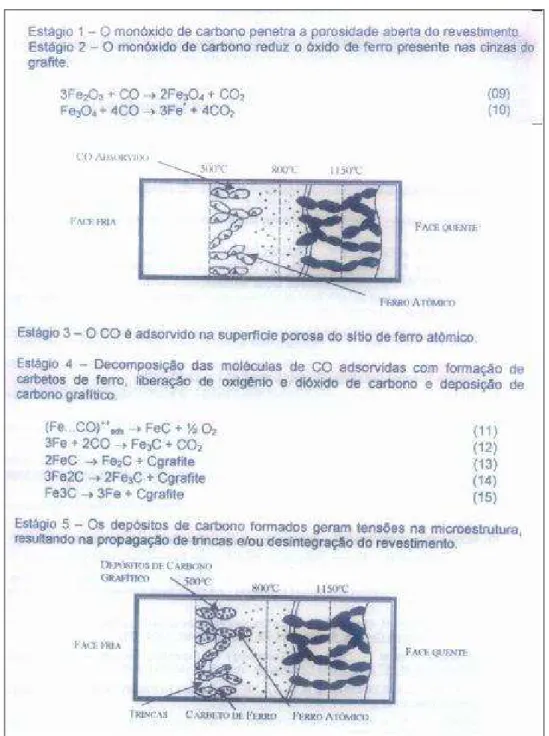

Figura 3.20 - Mecanismo de ataque dos blocos de carbono por CO (Silva, 2000a)...27

Figura 3.21 - Relação entre carregamento de TiO2 e temperatura do furo de gusa (Lima, 2000)...30

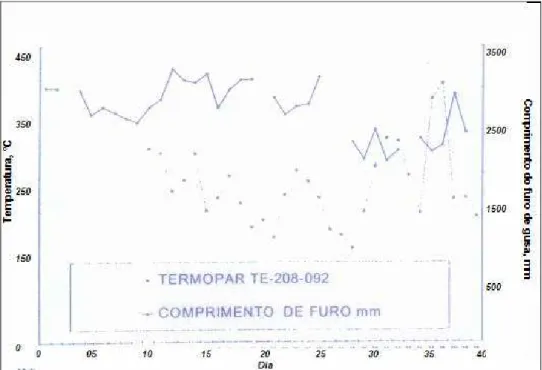

Figura 3.22 - Relação entre Comprimento do furo de gusa e temperatura do cadinho na região (Lima, 2000) ...30

Figura 3.23 - Gráficos das linhas de desgaste e camada estagnada para diferentes níveis (Pinto, 2000) ...33

Figura 3.24 - Perfil de desgaste e proteção do cadinho para diferentes setores (Pinto, 2000)...34

Figura 3.25 - Perfil de temperaturas no cadinho do alto-forno "A" em seu design inicial (Kumar, 2005) ...35

Figura 3.26 - Perfil de temperaturas no cadinho do alto-forno "B" em seu design inicial (Kumar, 2005) ...35

Figura 3.27 - Posição da isoterma de 1.150°C no design inicial do cadinho do alto-forno "A", dependendo da temperatura do gusa na interface com o refratário. Caso 1, gusa a 1.400°C; Caso 2, gusa a 1.500°C (Kumar, 2005) ...36

Figura 4.1 - Desenho do cadinho do alto-forno A ...40

Figura 4.2 - Disposição dos termopares no cadinho do alto-forno A...41

Figura 4.3 - Forma gráfica de visualização dos resultados do experimento...53

Figura 5.1 - Evolução da temperatura do fundo do cadinho do alto-forno A até Fevereiro de 2002 (5m40cm, centro do cadinho, último antes da interface com o gusa líquido) ...55

Figura 5.2 - Comportamento dos termopares do fundo do cadinho e da parede abaixo do furo de gusa, de 05/01/2000 a 28/02/2002 ...56

Figura 5.3 - Queda da temperatura do fundo causada por elevação da taxa de injeção. Período de 03/09 a 12/11/00...57

Figura 5.4 - Queda da temperatura do fundo causada por elevação da taxa de injeção. Período de 31/01 a 28/02/01...57

Figura 5.5 - Evolução do comprimento do furo de gusa desde o start-up do alto-forno A ...59

2003 (Santos, 2003)...61 Figura 5.8 - Perda térmica do sistema de refrigeração da soleira em função da vazão e

temperatura da água de refrigeração (Santos, 2004) ...62 Figura 5.9 - Vazão de água nos tubos da soleira nas etapas do experimento...65 Figura 5.10 - Temperatura de entrada da água nos tubos da soleira nas etapas do

experimento ...65 Figura 5.11 - Resultado das perdas térmicas da soleira nas 9 etapas do experimento66 Figura 5.12 - Resultado das perdas térmicas dos staves do cadinho nas 9 etapas do

experimento ...67 Figura 5.13 - Evolução da temperatura abaixo do furo de gusa durante o experimento ...67 Figura 5.14 - Evolução da temperatura do centro do cadinho a 5m40cm durante o

experimento ...68 Figura 5.15 - Evolução da temperatura do centro do cadinho a 4m80cm durante o

experimento ...69 Figura 5.16 - Evolução da temperatura do centro do cadinho a 4m20cm durante o

experimento ...70 Figura 5.17 - Evolução da temperatura do centro do cadinho a 3m80cm durante o

experimento ...70 Figura 5.18 - Localização dos termopares na vista frontal da representação

tridimensional do cadinho do alto-forno A...71 Figura 5.19 – Perdas térmicas (kW) na soleira resultantes dos experimentos,

apresentadas em forma gráfica...73 Figura 5.20 - Relação entre as perdas térmicas da soleira e a temperatura da água

para diferentes vazões de água na soleira ...76 Figura 5.21 - Relação entre as perdas térmicas dos staves e a temperatura da água

para diferentes vazões de água na soleira ...76 Figura 5.22 - Relação entre as temperaturas de entrada e saída da água nos tubos da

soleira, para três vazões diferentes...77 Figura 5.23 - Relação entre a temperatura de entrada da água na soleira e a diferença

entre as temperaturas de entrada e saída...78 Figura 5.24 - Relação entre as temperaturas de entrada e saída da água nos staves do

o start-up até novembro de 2005...80

Figura 5.26 - Evolução das temperaturas da parede abaixo do furo de gusa, do start-up até novembro de 2005 ...81

Figura 5.27 - Evolução das temperaturas da parede acima do furo de gusa, do start-up

até novembro de 2005 ...81 Figura 5.28 - Tela do modelo de acompanhamento do desgaste do cadinho mostrando

os fluxos de calor do dia 23/10/2002 ...84 Figura 5.29 - Tela do modelo de acompanhamento do desgaste do cadinho mostrando

algumas isotermas no dia 27/03/2001...85 Figura 5.30 - Tela do modelo de acompanhamento do desgaste do cadinho mostrando

algumas isotermas no dia 28/11/2001...85 Figura 5.31 - Tela do modelo de acompanhamento do desgaste do cadinho mostrando

LISTA DE TABELAS PÁGINA

Tabela III-1 - Causas de encerramento de campanha de altos-fornos entre 1986 e

2000 (Zubimendi et alli, 2003) ...11

Tabela IV-1 - Principais dados de projeto do alto-forno A...38

Tabela IV-2 - Resumo das informações obtidas nas visitas a outras usinas...48

Tabela IV-3 - Plano original de experimentos...51

Tabela IV-4 - Níveis de estudo das variáveis A, B e C no experimento 2³ ...51

Tabela IV-5 - Níveis de estudo das variáveis A e B no experimento 3²...52

Tabela IV-6 - Plano de experimentos fatorial 3²...53

Tabela V-1 - Ordem real dos experimentos...64

Tabela V-2 - Resultados dos experimentos...72

Tabela V-3 - Análise estatística dos resultados dos experimentos ...74

NOTAÇÃO

CSR Teste que indica a resistência após reação do coque

CRI Teste que indica a reatividade do coque

I40 Teste que indica a resistência mecânica do coque

AR Arcelor Research, antigo IRSID com outros centros de pesquisa agregados.

IRSID Institut de Recherches de La Sidérurgie Française

TIP Taxa de injeção de carvão pulverizado, kg/t.

λ Condutividade térmica, W/m.K

T Temperatura, °C

q Fluxo de calor, W/m²

∆T Variação de temperatura, °C ou K

l Distância, mm

RESUMO

ABSTRACT

1 INTRODUÇÃO

Com o desenvolvimento de sistemas de refrigeração mais eficientes para as regiões do ventre, rampa e cuba, o cadinho, que já era um ponto importante, se tornou o ponto mais crítico para a vida útil dos altos-fornos. No caso do alto-forno A da Belgo - Usina de Monlevade, empresa do grupo Arcelor, cujo sistema de refrigeração é composto por stave coolers do cadinho até a cuba superior, a expectativa de vida útil dos

revestimentos da região acima do cadinho supera os 25 anos (Peters et alli, 2003). Neste quadro, o desgaste do cadinho se torna fundamental para a longevidade do alto-forno.

Após cinco anos de operação, a experiência mostrou que trabalhar com temperaturas muito baixas nos blocos de carbono do cadinho, o que seria ideal do ponto de vista da preservação dos mesmos, gera efeitos colaterais na operação do forno afetando sua produtividade. Normalmente temperaturas muito baixas no fundo significam baixa permeabilidade do cadinho, com fluxo preferencial pelas paredes – provocando desgaste na região mais crítica. Temperaturas muito baixas no fundo e nas paredes indica diminuição do volume útil do cadinho (formação de “bode”, ou no inglês skull),

piorando o esgotamento e interferindo na operação. Portanto, não se trata apenas de usar a máxima capacidade de refrigeração durante todo o tempo de operação, mas sim de encontrar o equilíbrio entre o fluxo de calor proveniente do interior do alto-forno e a extração de calor pelo sistema de refrigeração.

Trabalhar com temperaturas elevadas no fundo e nas paredes leva à maximização do volume do cadinho, deixando o forno menos susceptível a problemas de esgotamento, porém acelera o desgaste e reduz a vida útil do equipamento.

O controle da posição das isotermas nos blocos de carbono através da alteração dos parâmetros do circuito de refrigeração certamente possibilitará ganho financeiro significativo para a empresa, com o adiamento da reforma do alto-forno, além de maior estabilidade de operação e de produção de gusa.

2 OBJETIVO

O objetivo deste trabalho é desenvolver formas de controle das temperaturas dos blocos de carbono do cadinho do alto-forno A de modo a garantir a estabilidade operacional do forno e o prolongamento da sua vida útil.

A intenção é trabalhar com alta produtividade e baixo consumo de combustíveis, especialmente coque metalúrgico, mas ainda assim preservar o cadinho do alto-forno de forma a levar sua campanha a mais de 20 anos.

Para chegar a este objetivo maior, têm-se os objetivos específicos:

• desenvolver um modelo de acompanhamento dos fluxos de calor no cadinho; • identificar os efeitos individuais e as interações dos parâmetros de controle

disponíveis no sistema de refrigeração;

• obter um conjunto compreensível e ordenado de ações de controle das

3 REVISÃO BIBLIOGRÁFICA

3.1 Introdução

O prolongamento de campanha dos altos-fornos é um tema chave hoje na área de redução e na siderurgia como um todo. Reformas têm se tornado cada vez mais onerosas, devido à tecnologia empregada. E, além dos custos diretos com obras, há a perda de produção que compromete o atendimento a clientes. Para usinas como a Belgo - Usina de Monlevade, que possuem apenas um alto-forno, uma reforma deve ser postergada ao máximo para minimizar as perdas para a empresa e seus clientes.

A importância de se retardar a reforma de um alto-forno tem, no caso da Usina de Monlevade, dois aspectos principais; primeiro, como a usina possui atualmente apenas um alto-forno, sua reforma vai afetar o nível de produção e atendimento aos clientes, comprometendo o faturamento de forma importante, uma vez que reformas de altos-fornos hoje têm duração acima de 60 dias. Em segundo lugar, o custo de uma reforma hoje é da ordem de US$ 40,00 por tonelada anual de produção, no caso de Monlevade, acima de US$ 40 milhões. Para um montante deste, a cada ano de prolongamento de campanha pode-se esperar um ganho financeiro da ordem de 15% (considerando o mercado financeiro atual), ou em torno de US$ 6 milhões por ano de campanha acima do previsto. O cálculo por tonelada é confirmado, em ordem de grandeza, por Pecka (2003), que informa que, na reforma do alto-forno IV da ROGESA, foram investidos mais de 60 milhões de Euros para elevar a capacidade de produção de 5.000 para 6.400 t/dia.

Em virtude da importância do assunto, muito tem sido discutido com respeito a formas de preservação dos altos-fornos. Nos fornos modernos, a substituição do revestimento refratário por stave coolers mudou o ponto critico de desgaste da rampa para os

inferior do forno.

A campanha do alto-forno A foi projetada para 15 anos, o equivalente a 13.000 toneladas produzidas por metro cúbico de volume interno. Segundo Shinotake et alli (2003), a melhor produtividade alcançada até o momento (entre os fornos japoneses que tiveram campanhas iniciadas entre 1975 e 1989) é de 16.000 t/m³ (figura 3.1).

Para fornos de volume útil de até 2.000 m³, como é o caso do alto-forno A, a melhor marca no momento é da ordem de 15.000 t/m³. Kolijn et alli (2001) mostram na figura 3.2 as campanhas dos maiores altos-fornos do mundo. O forno em destaque (Corus BF6) está acima da linha de 80 kt/m³ de volume do cadinho. No caso do alto-forno A de Monlevade, isto significaria uma produtividade da ordem de 17.500 t/m³ de volume interno.

No Brasil, o alto-forno 1 da CST deverá ultrapassar (Fujihara et alli, 2003) as 18.500 t/m³, se confirmar sua campanha até 2008.

A última campanha do alto-forno A de Sidmar (Bonte et alli, 2003) teve a produção de praticamente 11.000 t/m³ (volume útil). Este número é especialmente importante porque o cadinho do forno A da Belgo é muito semelhante ao deste forno (o alto-forno A foi construído com assistência técnica de Sidmar). Projetando por este resultado, a vida útil do alto-forno A da Belgo seria de apenas 10 anos.

O desafio, proposto por um projeto em 2002, foi o de elevar a campanha do alto-forno A para 20 anos, ou acima de 17.000 t/m³. Porém, os resultados obtidos por Sidmar (Bonte, 2003) mostram que deverão ser desenvolvidos novos métodos para alcançar esta meta.

10.000 t/m³ 12.000 t/m³ 14.000 t/m³ 16.000 t/m³

18.000 t/m³

Duração da campanha, anos

P ro d u ti v id a d e m é d ia , t/ d /m ³

> 2.000 m³ < 2.000 m³

31/12/2001

10.000 t/m³ 12.000 t/m³ 14.000 t/m³ 16.000 t/m³

18.000 t/m³

Duração da campanha, anos

P ro d u ti v id a d e m é d ia , t/ d /m ³

> 2.000 m³ < 2.000 m³

31/12/2001

Figura 3.1 – Relação entre produtividade e duração de campanha (Shinotake et alli, 2003)

100 kt / m³ VC

Volume do cadinho, m³

P ro d u ç ã o t o ta l, M t

STATUS EM 01/01/2000 + Campanha encerrada Campanha em curso VC: Volume do cadinho

80 kt / m³ VC

60 kt / m³ VC

40 kt / m³ VC

20 kt / m³ VC 100 kt / m³ VC

Volume do cadinho, m³

P ro d u ç ã o t o ta l, M t

STATUS EM 01/01/2000 + Campanha encerrada Campanha em curso VC: Volume do cadinho

80 kt / m³ VC

60 kt / m³ VC

40 kt / m³ VC

20 kt / m³ VC

3.2 Alternativas de Projetos de Cadinho

Janz et alli (2003)sintetizam as duas linhas básicas atuais de projetos de cadinho: o revestimento com blocos de carbono de alta condutividade (solução térmica) e o revestimento com blocos de carbono coberto com copo cerâmico (solução refratária).

A segunda solução é uma evolução do projeto de cadinhos com blocos de carbono e uma camada de tijolos cerâmicos na base para proteger o fundo e reduzir a perda de calor. A vantagem da solução refratária é o menor consumo de energia – os blocos de carbono de alta condutividade favorecem altos fluxos de calor, que aumentam as perdas térmicas e o consumo de energia do processo.

Na solução térmica (que é a solução usada no cadinho do alto-forno A da Belgo, com uma camada cerâmica sobre a base), a expectativa é de se trabalhar com uma camada solidificada de proteção, que impede o contato do gusa líquido com os blocos de carbono e evita o desgaste. A espessura desta camada solidificada é determinada pelo equilíbrio entre as condições destrutivas do interior do cadinho e a eficiência do sistema de refrigeração.

A solução refratária reduz a possibilidade de formação desta camada solidificada, o que expõe o material ao desgaste. Porém, já há casos, como o de um alto-forno na Alemanha, com diâmetro de cadinho de 14,9 metros, que ainda mantém o copo cerâmico (camada cerâmica sobre a base e a parede) após 20 milhões de toneladas produzidas (Janz et alli, 2003).

3.3 Alternativas de Refrigeração do Cadinho

Ainda existem altos-fornos em operação com refrigeração do fundo baseada em circulação forçada de ar, como é o caso do alto-forno 2 de Siderar (Zubimendi et alli, 2003). O uso de ventiladores para resfriar o fundo já foi uma evolução em relação aos fornos sem resfriamento, mas hoje (Janz et alli, 2003), o estado da arte é a refrigeração com tubos de água abaixo da bottom plate. Há alguns altos-fornos já

adaptando a separação dos tubos em setores, de modo a refrigerar de forma individualizada regiões diferentes do forno de acordo com as indicações dos termopares dos blocos de carbono.

Nas paredes, ainda segundo Janz et alli (2003), o uso de cortina de água ou sprays

refrigerando a carcaça foi substituído primeiro por caixas de refrigeração externa à carcaça, o que já melhorou a troca térmica por manter constantes a qualidade e a vazão da água, e evitar a formação de filmes isolantes na carcaça. A evolução seguinte, a partir dos anos 70, foi a introdução dos stave coolers no cadinho.

No princípio, os staves eram de ferro fundido nodular (staves de cobre, mesmo para

uso em outras regiões do forno, só começaram a ser usados em 1993 nas usinas de Schwelgern e Salzgitter na Alemanha). Os staves foram um grande avanço na

capacidade de refrigeração do cadinho e levaram a um aumento importante na vida média dos altos-fornos. Mas os staves de ferro fundido não evitariam a ocorrência de

acidentes tipo perfuração da carcaça (breakout) se houvesse infiltração de material

líquido. A capacidade de troca térmica do ferro fundido é insuficiente para solidificar o gusa em contato direto, e neste caso o stave fundiria. No caso dos staves de cobre, a

expectativa é que, no contato com os mesmos, o gusa solidificaria imediatamente, evitando assim a perfuração da carcaça.

Na última reforma, então, o alto-forno 2 da Stahlwerke Bremen instalou staves de

cobre no cadinho (Janz et alli, 2003). Também o alto-forno B de Sidmar (Bonte et alli, 2001) voltou de sua reforma de 2001 com staves de cobre no cadinho assim como o

3.4 Fatores que Afetam Desgaste do Cadinho

Kolijn et alli (2001) mostram os dois formatos de desgaste mais comuns em cadinhos de altos-fornos (figura 3.3).

Desgaste

arredondado Pé de elefante

Desgaste

arredondado Pé de elefante

Figura 3.3 - Tipos de desgaste típicos de cadinho (Kolijn et alli, 2001)

Os dois tipos podem ter – e normalmente têm – causas diferentes. O desgaste tipo “pé de elefante” ocorre quando se opera com baixa permeabilidade no homem morto, por baixa qualidade de coque ou por injeção de carvão em taxas inadequadas à qualidade do coque, como será discutido mais à frente. O desgaste arredondado ocorre quando há boa permeabilidade do homem morto ou quando o diâmetro do cadinho é suficientemente pequeno e as demais condições favoráveis para que o homem morto flutue.

Szekely (1981) já apontava como possíveis causas para o desgaste do cadinho:

• dissolução do carbono do cadinho; • ataque por álcalis;

• oxidação do carbono do cadinho;

• destruição do revestimento devido a tensões térmicas.

Deste modo considera-se que, se for possível manipular a isoterma de 1.150°C (que corresponde ao eutético do diagrama ferro-carbono, mostrado no Anexo II), de modo a afastá-la dos blocos, pode-se preservar o revestimento da maioria das causas de desgaste. De fato a expectativa é a de que, dada a capacidade de resfriamento na superfície dos blocos, ao tocar a superfície o gusa se solidificaria. Por isto a isoterma de 1.150°C é considerada para o cálculo da interface entre bloco e material líquido.

3.4.1 Produtividade

Shinotake et alli (2003) relacionaram a longevidade do alto-forno à sua produtividade. Os fatores que fariam a ligação entre os dois parâmetros seriam:

• a vazão de gusa ao longo da parede do cadinho aumenta com o aumento

da produtividade;

• a temperatura do gusa passando junto à parede do cadinho segue a

mesma tendência;

• a transferência de calor por convecção aumenta;

• o fluxo de calor passando pelo revestimento do cadinho aumenta (como

conseqüência dos dois itens anteriores).

Figura 3.4 – Efeito da produtividade nas temperaturas do cadinho (Shinotake et alli, 2003)

A extensão da campanha também foi relacionada à produtividade em um trabalho desenvolvido por Zubimendi et alli (2003). Segundo eles, os japoneses têm conseguido boas campanhas (16.500 t/m³) mas com baixas produtividades (2,2 t/d/m³). Na Europa, as campanhas têm sido menores devido aos melhores índices de produtividade, como a do forno já citado na introdução, o alto-forno 6 da Corus, que finalizou a campanha com 12.800 t/m³. As principais causas de encerramento de campanha são mostradas na tabela III - 1.

Tabela III-1 - Causas de encerramento de campanha de altos-fornos entre 1986 e 2000 (Zubimendi et alli, 2003)

Causa Fornos

Corpo do forno 22

Base do cadinho 3

Parede do cadinho 47

Outros equipamentos 6

Kolijn et alli (2001) reuniram evidências das relações entre qualidade do coque, taxa de injeção de carvão e tamanho do coque no cadinho (figuras 3.5, 3.6, 3.7 e 3.8). A figura 3.5 mostra a relação entre a fração acima de 40 mm na rampa do alto-forno e o I40 (índice que mede a resistência mecânica do coque), obtida no centro de pesquisa da Corus. A elevação de 1 ponto no I40 significa 1,5 % a mais de coque retido na malha de 40 mm na rampa.

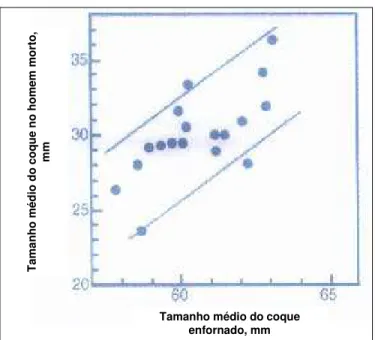

Outro estudo citado por ele é da Nippon Steel, que encontrou relação entre o tamanho do coque enfornado e o tamanho do coque no homem morto (figura 3.6).

P er ce n tu al r et id o a ci m a d e 40 m m n o co q u e am o st ra d o n a ra m p a d o a lt o -f o rn o

I40 do coque enfornado

AF IJ7 AF IJ6 P er ce n tu al r et id o a ci m a d e 40 m m n o co q u e am o st ra d o n a ra m p a d o a lt o -f o rn o

I40 do coque enfornado

AF IJ7 AF IJ6

Figura 3.5 - Relação entre a fração retida em 40 mm na rampa e o I40 do coque enfornado (Kolijn et alli, 2001)

T am an h o m éd io d o c o q u e n o h o m em m o rt o , m m

Tamanho médio do coque enfornado, mm T am an h o m éd io d o c o q u e n o h o m em m o rt o , m m

Tamanho médio do coque enfornado, mm

Figura 3.6 - Relação entre o tamanho do coque enfornado e o tamanho do coque no homem morto (Kolijn et alli, 2001)

Estudos conduzidos em FOS (Sollac-Mediterranee), citados também por Kolijn et alli (2001), mostraram a relação entre o CSR (índice que mede a resistência do coque sob reação) e a degradação do coque dentro do alto-forno (figura 3.7).

R ed u çã o n o t am an h o m éd io d o c o q u e en tr e o t o p o e o h o m em m o rt o , m m CSR AF 1 FOS

AF 2 FOS

R ed u çã o n o t am an h o m éd io d o c o q u e en tr e o t o p o e o h o m em m o rt o , m m CSR AF 1 FOS

AF 2 FOS

Finalmente, Kolijn et alli, (2001) falam sobre a queda do tamanho médio do coque entre o topo e o homem morto correlacionado com a taxa de injeção de carvão pulverizado (TIP), em estudo realizado pelo IRSID-Sollac, hoje Arcelor Research, mostrado na figura 3.8.

R ed u çã o n o t am an h o m éd io d o c o q u e en tr e o t o p o e o h o m em m o rt o , m m

Taxa de injeção de carvão pulverizado, kg/t R ed u çã o n o t am an h o m éd io d o c o q u e en tr e o t o p o e o h o m em m o rt o , m m

Taxa de injeção de carvão pulverizado, kg/t

Figura 3.8 - Relação entre a queda no tamanho médio do coque entre o topo e o homem morto e a TIP (Taxa de Injeção de carvão Pulverizado) (Kolijn et alli, 2001)

A conclusão é que quanto maior o coque enfornado, e quanto melhor sua resistência mecânica e à reação, maior seu tamanho no homem morto, maior a fração de vazios e melhor a permeabilidade nesta região. Com isto menor a chance da ocorrência do desgaste tipo “pé de elefante”. A elevação da taxa de injeção deve ser acompanhada da melhora da qualidade do coque de forma a evitar este tipo de desgaste.

3.4.3 Situação do homem morto

3.5 Mecanismos de Desgaste do Cadinho

Para Kolijn et alli (2001), os refratários do cadinho estão expostos a vários mecanismos de ataque:

• físicos: erosão, dissolução, penetração de gusa líquido;

• químicos: ataque por álcalis e zinco, oxidação, deposição de carbono; • termomecânicos: trincas por stress térmico, lascamento.

Enquanto alguns fenômenos são imediatos, outros levam um certo tempo para se manifestarem. A oxidação causada por vazamento em elementos de refrigeração pode causar grande desgaste em horas ou dias, enquanto a fragilização dos blocos de carbono, por exemplo, é um fenômeno que ocorre apenas a partir da exposição por certo tempo acima de uma determinada temperatura.

Quanto ao mecanismo de desgaste, Shinotake et alli (2003) propõem que ocorram três fases, dependendo da etapa de vida do forno. Na primeira fase, enquanto a espessura residual do refratário é grande, a erosão se dá por meio de ataque direto à superfície e retirada de lascas (spalling). Na segunda fase, após a redução da espessura a um

Figura 3.9 – Hipóteses de fases de desgaste do cadinho (Shinotake et alli, 2003)

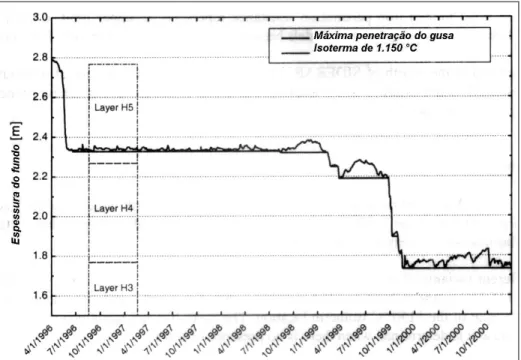

Gonzalez et alli(2003) desenvolveram um modelo para acompanhar o desgaste do cadinho do alto-forno de Siderar, e este modelo gerou um resultado coerente com a teoria de Shinotake et alli (2003). A figura 3.10 mostra a evolução do desgaste do fundo do cadinho do alto-forno de Siderar, considerando a presença de camada solidificada. Este perfil é semelhante ao da figura 3.9.

Já foi dito que o cadinho do alto-forno A da Usina de Monlevade segue a mesma filosofia dos cadinhos de Sidmar. Na reforma do alto-forno B de Sidmar (Bonte et alli, 2001), em 2001, foi feito um estudo detalhado do cadinho. A figura 3.11 mostra como estava a linha de desgaste e a localização das camadas fragilizadas. O que se observa é que o estado do cadinho era bom, sem ocorrência do desgaste conhecido como “pata de elefante”.

A camada fragilizada chama a atenção para a possibilidade de um desgaste acelerado. A região do furo de gusa foi a mais desgastada, atingindo o segundo anel dos blocos de carbono. Outra observação é que a base cerâmica foi toda deteriorada, mas, após o final dela, o desgaste não mais progrediu, provavelmente devido à formação da camada solidificada de proteção.

Um fenômeno interessante observado foi a existência de uma falha entre dois blocos de carbono, preenchida com quatro camadas distintas de gusa solidificado. A explicação é que a falha apareceu em quatro paradas de longa duração. Em regime contínuo, a temperatura faz com que os blocos dilatem com sentido à parte superior do forno. Em paradas longas, o cadinho contrai e podem aparecer falhas, que seriam tomadas pelo metal líquido. O gusa “congelaria” devido à elevada capacidade de refrigeração dos staves.

Lima (2000) descreve também as causas de desgaste dos blocos de carbono do cadinho, conforme a experiência da COSIPA. Para ele, o desgaste do cadinho pode comprometer a campanha do alto-forno em dois casos:

ocorrência de desgaste na parede lateral; flutuação do bloco de carbono da soleira.

maiores na partida do forno.

Também a penetração de gusa, a absorção de álcalis e variações de temperatura facilitam o aparecimento de trincas e estas evoluem gerando as camadas fragilizadas mais observadas a partir de 800°C.

Lima (2000) também cita dados históricos de fornos japoneses que indicam que o desgaste das paredes ocorre em ciclos sazonais, de freqüência inversamente proporcional à espessura remanescente dos blocos. Compilando dados de diversos altos-fornos, foi identificado que o desgaste é de cerca de 15% a cada ciclo, e com a espessura do bloco acima de 1 metro, os ciclos ocorrerem uma vez ao ano, enquanto que para espessuras inferiores a 1 metro, a tendência é que ocorram a cada dois anos. A figura 3.12 mostra como seria a curva de desgaste neste caso.

Silva (2000) investigou os mecanismos de formação das camadas penetradas por gusa e “zona frágil” através de sondagens e estudo post mortem do cadinho dos

Figura 3.12 - Evolução do desgaste do bloco de carbono (Lima, 2000)

Foram feitos vários furos na carcaça e nos blocos de carbono, a uma profundidade tal que não ultrapassasse a temperatura de 500 °C na face interna do bloco. Os furos foram feitos nos locais mais críticos quanto ao desgaste (região do furos de gusa e soleira). A figura 3.13 mostra o esquema de sondagem usado na CSN.

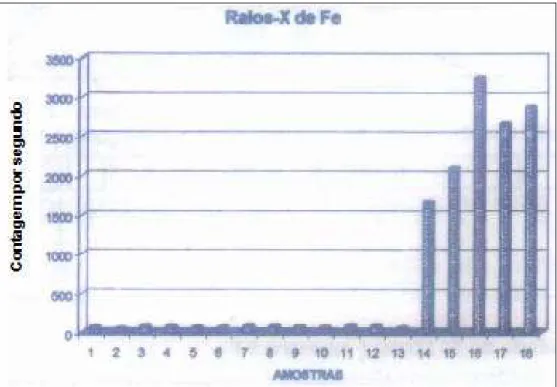

A sondagem mostrou dois fenômenos distintos, em pontos diferentes do cadinho: a penetração de gusa e a formação de zona frágil. A figura 3.14 mostra a ocorrência de penetração a partir do ponto da amostra onde foram encontradas as primeiras trincas paralelas à face quente, em um termopar da soleira abaixo do furo de gusa # 1.

Figura 3.14 - Indicação de ferro a partir da amostra 14, a 1442 mm da face fria (Silva, 2000)

Figura 3.15 - Concentração de óxidos em função da profundidade (Silva,2000)

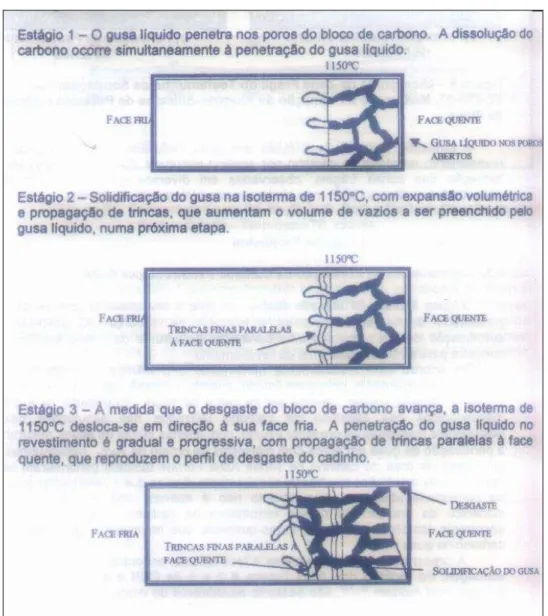

Os mecanismos propostos por Silva (2000) são apresentados a seguir. A figura 3.16 mostra o mecanismo de formação da camada penetrada por gusa, dividido em três estágios. Silva (2000) resume o processo: o gusa líquido penetra nos poros do bloco de carbono. A dissolução do carbono ocorre simultaneamente à penetração do gusa líquido. O gusa solidifica-se na isoterma de 1.150°C, com expansão volumétrica e propagação de trincas, que aumentam o volume de vazios a serem preenchidos pelo gusa líquido, numa próxima etapa. À medida que o desgaste do bloco de carbono avança, a isoterma de 1.150°C desloca-se em direção à sua face fria. A penetração do gusa líquido no revestimento é gradual e progressiva, com propagação de trincas paralelas à face quente, que produzem o perfil de desgaste do cadinho.

Figura 3.16 - Mecanismo de penetração de gusa nos blocos de carbono (Silva, 2000)

O elevado volume de fase líquida na porosidade aberta provoca colapso da microestrutura do material por spalling estrutural, resultando na sua completa

Silva (2000a) também estudou outros mecanismos de ataque aos blocos de carbono, com destaque para a dissolução, a oxidação e a desintegração por CO. A figura 3.18 mostra o mecanismo de desgaste por dissolução do carbono no gusa líquido e por erosão.

Figura 3.18 - Mecanismo de desgaste dos blocos de carbono por erosão e dissolução (Silva, 2000a)

O mecanismo proposto para o ataque por oxidação é mostrado na figura 3.19, enquanto o mecanismo proposto para a desintegração por CO é mostrado na figura 3.20.

Estes dois mecanismos são importantes na explicação da camada levemente alterada, identificada na observação post mortem do cadinho dos fornos da CSN. Silva (2000a)

enumerou seis camadas distintas ao longo da espessura do revestimento, da face quente para a face fria:

1. Camada perdida (desgastada);

5. Camada levemente alterada (ataque por CO e oxidação); 6. Zona inalterada

Figura 3.20 - Mecanismo de ataque dos blocos de carbono por CO (Silva, 2000a)

3.6 Formas de Controle de Desgaste do Cadinho Usadas Atualmente

estabilidade), um bom sistema de detecção de vazamentos de água, excelente refrigeração na região do furo de gusa, fechamento seletivo de ventaneiras, ajustes de diâmetros de ventaneiras e uso de ilmenita.

Segundo Fujihara et alli (2003), o controle das matérias-primas, dos equipamentos e da instrumentação, quando somados ao controle da distribuição gasosa e à estabilidade operacional, levam a uma campanha longa.

O trabalho de Lima (2000) cita que a espessura mínima da parede do cadinho para uma operação segura está entre 400 e 500 mm. Para o fundo, deve-se evitar atingir valores mínimos entre 0,8 a 1,7 m, por dois motivos:

o limite máximo da temperatura na chapa do fundo é de 350°C;

é necessário mais de uma fiada de blocos de carbono para manter segura a estrutura dos refratários.

As ações implementadas na COSIPA para controlar as temperaturas do cadinho do alto-forno 2 no final de sua campanha são resumidas no trabalho citado, e estão listadas abaixo:

Melhora da refrigeração;

desenvolvimento dos sprays do cadinho;

confecção de furos na carcaça e injeção de massa (pressão limitada a 20 kg/cm²);

Redução do fluxo de gusa pelas laterais do cadinho;

controle da vazão de água na soleira para equilibrar a retirada de calor pelas paredes e pelo fundo.

Aumento do comprimento do furo de gusa;

aumento do limite de injeção de massa de 300 kg/tamponamento para até 800 kg/tamponamento em caso de ocorrência de pontos quentes na região do furo;

broqueamento do furo de gusa, com refrigeração a nitrogênio e água pulverizada;

corridas;

fechamento de ventaneiras acima de regiões afetadas; instalação de redutor de diâmetro sobre os furos de gusa;

aumento da vazão de água disponível para a refrigeração do cadinho (de 900 m³/h para 1700 m³/h, reduzindo também a temperatura em 5°C);

redução do intervalo entre manutenções dos canais de corrida; retirada de amostras para análise dos blocos de carbono; carregamento de TiO2.

3.6.1 Uso de titânio para proteção dos blocos de carbono

Figura 3.21 - Relação entre carregamento de TiO2 e temperatura do furo de gusa (Lima, 2000)

3.7 Modelos de Acompanhamento do Desgaste

Gonzalez et alli (2003) apresentam o modelo usado pela Siderar para estimar as condições do cadinho. Como a maioria dos modelos disponíveis, o de Siderar assume que a linha de desgaste ocorre na isoterma de 1.150°C, o ponto eutético do ferro saturado em carbono. O modelo em uso atualmente é unidimensional e assume que:

• se a isoterma de 1.150°C está acima da linha limite do revestimento, então,

deve haver uma camada solidificada (mistura de gusa solidificado com coque e escória) sobre o revestimento;

• se a isoterma de 1.150°C está abaixo da linha limite do revestimento, então

não há camada solidificada e está ocorrendo o desgaste (a linha de limite do revestimento está sendo deslocada).

Fraser et alli (2003) questionam a confiabilidade do uso da isoterma de 1.150°C como referência para determinar a extensão do desgaste. Seu argumento é que a infiltração de gusa nos blocos e a fragilização dos mesmos modificam a condutividade térmica. Desta forma os cálculos seriam imprecisos (a isoterma pode não estar onde se imagina). O que se verifica na prática é que os cálculos se tornam pessimistas – lado mais seguro, porém isso pode levar a reformas antes do ponto crítico, com perdas financeiras.

Em seu artigo ele informa o início dos testes com emissão acústica, que julga poder ter maior confiabilidade, mesmo com as alterações sofridas pelo material durante a campanha. Como a instalação ocorreu há pouco tempo, deve-se aguardar os resultados para uma melhor avaliação do método.

utilizada do modelo é o volume disponível do cadinho para cada situação.

Pinto et alli (2000) descrevem o modelo desenvolvido na Usiminas para controle do desgaste. Os problemas identificados para o desenvolvimento do modelo são listados:

desconhecimento dos fenômenos que governam o movimento das fases líquidas no interior do cadinho, impedindo adotá-los como condição de contorno;

dificuldade de levantamento das propriedades da camada estagnada, que são função das características químicas do gusa e de seu estado térmico; incerteza nas propriedades da massa socada injetada entre a carcaça (ou

bloco de “stave cooler”) e o bloco de carbono, uma vez que não se conhece com precisão seu grau de compactação;

incerteza nas propriedades ligadas à transferência de calor na carcaça.

A solução para equacionar a transferência de calor, então, é a utilização de pares de termopares a distância conhecida, dentro dos blocos de carbono. O equacionamento na Usiminas usa também a isoterma de 1.150°C como referência, e é desenvolvido utilizando a lei de Fourier para condução de calor no bloco de carbono:

dx dT k

q =− (3.1)

Figura 3.24 - Perfil de desgaste e proteção do cadinho para diferentes setores (Pinto, 2000)

Figura 3.25 - Perfil de temperaturas no cadinho do alto-forno "A" em seu design inicial (Kumar, 2005)

A figura 3.27 mostra o efeito da temperatura do gusa em contato com ao refratário na posição da isoterma de 1.150°C, também considerando o perfil inicial do cadinho do alto-forno “A”.

Figura 3.27 - Posição da isoterma de 1.150°C no design inicial do cadinho do alto-forno "A", dependendo da temperatura do gusa na interface com o refratário. Caso 1, gusa a 1.400°C;

4 METODOLOGIA

A metodologia para o desenvolvimento do conjunto de ações para o controle das temperaturas dos blocos de carbono foi baseada nos itens apresentados a seguir:

• Análise dos dados históricos;

• Definição do equacionamento para o modelo de acompanhamento do

desgaste do cadinho do alto-forno A;

• Experimentos exploratórios;

• Entrevistas e visitas a outras usinas;

• Planejamento e realização de experimentos controlados.

Antes, porém, de detalhar estas etapas, será feita uma apresentação sucinta do alto-forno A e de sua importância para a Usina de Monlevade.

4.1 O Alto-Forno A da Belgo – Usina de Monlevade

O alto-forno A da Belgo – Usina de Monlevade teve seu start-up em 19 de Dezembro

de 1999. Com o projeto, foram substituídos cinco altos-fornos de pequeno porte, originalmente projetados para operar com carvão vegetal, por um alto-forno de médio porte operado a coque. De fato, um dos altos-fornos operados anteriormente na Usina, o alto-forno 5, já vinha operando com coque desde 1992, mas o alto-forno A foi o primeiro projetado para tal.

O projeto ocorreu dentro de um processo de benchmarking com a Usina de Sidmar, na

Bélgica, pertencente ao mesmo grupo, que apresentava (ainda apresenta) resultados entre os melhores do mundo em operação de alto-forno. Projetado em parceria entre Sidmar e a Paul Wurth, o alto-forno A é muito semelhante aos altos-fornos de Sidmar, exceto pela capacidade de produção, que no caso dos fornos de Sidmar, era 1,5 vezes superior na época.

Tabela IV-1 - Principais dados de projeto do alto-forno A

Diâmetro do cadinho 8,0 m Área do cadinho 50,26 m² Volume do cadinho 296 m³ Diâmetro da goela 6,4 m

Volume interno 1.357 m³

Volume útil 1.186 m³

Número de ventaneiras 22

Furo de gusa 1 (Canal principal removível) Produção anual projetada 1.040.000 t

Produtividade por volume

interno projetada 2,10 t/m³/24h Produtividade por área do

cadinho projetada 56,69 t/m²/24h

Topo Bell less top, tipo central feeding, Paul Wurth. Staves de ferro fundido no cadinho;

Staves de cobre na rampa e cuba inferior; Staves de ferro fundido na cuba superior.

Refrigeração Quatro circuitos fechados com água desmineralizada: Cadinho, Staves superiores, Corpo de ventaneiras e

Nariz de ventaneiras.

Três, com câmara de combustão interna.

Regeneradores Pré-aquecimento de ar e gás de combustão (Thermal

oil) a partir de Setembro de 2005.

Sistema de limpeza de

gases Coletor de pó, lavador de gás de fenda anular simples e demister externo.

dependência em apenas um equipamento para a produção de gusa. Há a necessidade, ainda maior que em usinas com mais de um alto-forno em operação, de operação estável, com baixa variação na oferta e previsibilidade de paradas e reduções de produção. Neste ponto, o acompanhamento da situação do cadinho do forno torna-se crítica.

4.1.1 O cadinho do alto-forno A

O cadinho do alto-forno A foi desenhado como o espelho dos cadinhos dos altos-fornos de Sidmar. A disposição dos termopares é muito semelhante, para facilitar comparações, e a disposição dos blocos de carbono segue a mesma lógica, com dois anéis nas paredes. O material é de fabricação Japonesa (NDK). Foram usados blocos super-micro-porosos nas regiões críticas (furo de gusa e região da “pata de elefante”) e micro-porosos nas paredes. A figura 4.1 mostra a configuração dos blocos de carbono do cadinho do alto-forno A, enquanto a figura 4.2 mostra a disposição dos termopares. O Anexo I mostra uma tabela com a condutividade térmica dos blocos utilizados.

O arranjo feito para os termopares permite várias combinações de direções para cálculo dos fluxos de calor, e deve permitir um acompanhamento preciso ao longo da campanha, desde que complementado por um modelo adequado.

4.2 Análise dos Dados Históricos

O banco de dados do alto-forno A tem todos os pontos de medição registrados para a campanha do forno, com informações das temperaturas do cadinho, vazão e temperatura de água do sistema de refrigeração e produtividade, entre outras, em dados acumulados de mais de 5 anos de operação.

Estes dados foram levantados para confirmar ou não dados da literatura e a hipótese levantada de influenciar a condição dos blocos de carbono através de seu sistema de refrigeração.

4.3 Modelo de Acompanhamento do Desgaste do Cadinho do Alto-Forno A

A melhor opção de equacionamento para um modelo on-line de monitoramento da

situação do cadinho foi estudada, considerando uma futura implantação de um módulo de controle automático do sistema de refrigeração.

Os prós e contras de um modelo simplificado foram levantados, assim como modelos tridimensionais foram pesquisados para colaborar na decisão do caminho a seguir. Para acompanhar o desgaste do cadinho foi desenvolvido um modelo matemático que assume que o fluxo de calor ocorra de forma unidimensional e usa a equação de Fourier (equação 4.1) para determinar o desgaste ou a formação de camada solidificada.

Onde:

q é o fluxo de calor, em W / m²;

∆T é a diferença de temperatura entre dois termopares a dada distância, em K; λ é a condutividade térmica, em W / m . K;

l é a distância entre os termopares.

l T q= ∆ ∗

λ

2

m

Apesar das considerações de Fraser (2003) sobre a confiabilidade da isoterma de 1.150°C, esta é a forma que mais se ajusta à construção do alto-forno A, porque outros dispositivos como sensores de ultra-som não foram instalados na montagem do forno. Os termopares foram dispostos em pares com distâncias conhecidas, de modo a minimizar os erros nos cálculos do fluxo de calor. A vantagem do modelo construído com este equacionamento é a velocidade do cálculo, muito superior à velocidade dos modelos bi e tri-dimensionais baseados em volumes ou diferenças finitas.

Os objetivos do desenvolvimento do modelo são:

• Fornecer resultados para o perfil de desgaste do cadinho;

• Mostrar a posição e forma das isotermas (principalmente as de 750 e 1.150°C); • Determinar o perfil da camada solidificada, quando esta existir;

• Determinar o volume útil do cadinho em cada situação particular;

• Totalizar os fluxos de calor pelo fundo e pela parede, para viabilizar a

agregação de um módulo para controle automático da refrigeração.

Todos os 96 termopares do cadinho foram mapeados no modelo e os fluxos de calor em todas as direções estão sendo acompanhados. Nem todos os módulos estão implantados no momento, mas a expectativa é que, até meados de 2006, o modelo esteja implantado plenamente.

Em paralelo, foram iniciadas discussões para a incorporação de um modelo mais completo, tridimensional, desenvolvido pela Arcelor Research. Este modelo permitiria uma visão mais detalhada das superfícies de desgaste. A expectativa é estar com o mesmo instalado também em 2006.

4.4 Experimentos Exploratórios

Diversas empresas foram visitadas no período do trabalho, tendo sido discutidos os métodos de cada uma no acompanhamento e controle do desgaste do cadinho.

Foram buscadas usinas com altos-fornos com staves no cadinho (quatro delas), mas

foram visitadas outras sem o mesmo recurso. Nove empresas estão relacionadas no próximo capítulo com suas práticas para monitoramento e controle do desgaste do cadinho. Desta lista, três são Brasileiras e seis Européias. Outras empresas visitadas não foram citadas por não implicarem em novos dados relevantes ao trabalho.

A Usina “A”, francesa, conta com refrigeração por cortina d’água na carcaça em seus altos-fornos. Nenhum deles é refrigerado com staves no cadinho.

A refrigeração do fundo do maior alto-forno é bem distribuída, empregando painéis com óleo. Apesar da sofisticação do projeto, não utilizam o recurso de controle proporcionado pela separação em painéis, e na próxima reforma vão passar a um projeto de refrigeração com água em tubos paralelos como o do alto-forno A.

Na rotina é utilizado um modelo unidimensional baseado na isoterma de 1.150°C, e mensalmente os dados são verificados com o modelo tridimensional da Arcelor

Research, citado anteriormente. A cada três meses é feito um relatório completo com

as informações relativas à expectativa de vida útil, espessura remanescente por região, pontos máximos por termopar, entre outras informações, que permitem determinar uma espécie de “idade” do cadinho.

máxima capacidade disponível. Nunca houve problemas por temperaturas baixas. Foi testado minério de ferro titanífero antes da reforma do alto-forno de tamanho intermediário, em 1996, durante um mês. A temperatura caiu um pouco, mas a viscosidade da escória (Al2O3) deteriorou a um ponto que levou a decisão de não mais utilizar este recurso.

Injeta-se massa carbonosa no cadinho para restaurar o contato dos blocos com a carcaça, quando se identifica perda de eficiência da refrigeração em algum ponto. Não se injeta “preventivamente” devido ao risco de movimentação dos blocos e de deslocamento das massas originais das juntas. É considerado fundamental desenvolver um controle da pressão de injeção, para evitar deslocamento dos blocos, mas ainda não foi possível fazê-lo. Foram citadas Sidmar e BHP como empresas que já tem este controle, em no máximo 10 bar. A última medição feita mostrou 60 bar na saída da bomba, mas não se sabe dizer qual seria a pressão no bico de injeção. Após a injeção, é possível ver o efeito nos termopares da região.

Não se reduz produtividade quando são percebidos pontos quentes, mas se fecham ventaneiras na região afetada, com o cuidado de não fechar mais do que uma de cada vez para não perturbar a marcha do forno. Foram usadas ventaneiras de diâmetros diferentes sobre os furos de gusa, mas a prática foi abandonada por ser considerada prejudicial para a distribuição de carvão pulverizado. É medida a vazão em cada

down-leg, sendo possível desta forma conhecer a vazão de ar em cada ventaneira.

Com esta informação, se ajusta a vazão de carvão por lança, de modo a manter a taxa de injeção constante em todas as regiões do alto-forno.

Considera-se que a qualidade do coque é o fator fundamental para a boa campanha do alto-forno, e são colocados limites mínimos para a resistência mecânica em função disso.

A Usina “B”, espanhola, opera dois altos-fornos de mesmo diâmetro. Não se dispõe de

staves no cadinho, sendo usada cortina d’água. Utiliza-se um modelo local

blocos de carbono. Foi feita sondagem (furos nos blocos) e se percebeu um desgaste muito mais acentuado que o apontado pelo modelo. Apesar das medidas de controle adotadas, houve um breakout do cadinho em 2004.

Quanto às matérias-primas, procura-se manter uma relação MgO/Al2O3 maior que 0,6 como uma das formas para manter uma boa viscosidade da escória. A produtividade é reduzida, são fechadas ventaneiras e se eleva o coke rate quando há picos de

temperatura no cadinho.

A Usina “C” é alemã e possui staves de cobre no cadinho de um dos altos-fornos. Os

recursos do sistema de refrigeração não têm sido utilizados, por ainda não serem percebidos pontos quentes, e considera-se a qualidade do coque fundamental para a vida útil do cadinho. Como a última reforma foi em 1999, não há ainda preocupação com o uso de titânio na carga.

A Usina “D” é belga e possui staves de ferro fundido em um alto-forno e cobre em

outro. A opção pelo cobre foi feita para ganhar diâmetro no cadinho em uma reforma. Não é usado controle de refrigeração, mas são feitas injeções de massa carbonosa ao se detectar perda de eficiência no contato entre os staves e os blocos de carbono. A

injeção é feita através dos parafusos de fixação dos staves, e tem pressão controlada.

São feitas injeções preventivas também.

Os altos-fornos foram reformados recentemente, por isto não sido usado titânio, redução de produção ou fechamento de ventaneiras, mas já houve experiências com estas medidas de controle em campanhas anteriores. Considera-se o coque fundamental para a longevidade do forno, e existem limites elevados para CSR. Se utiliza um modelo unidimensional simples para a rotina e outros dois tridimensionais periodicamente, sendo um deles o da Arcelor Research. Os modelos utilizam a

isoterma de 1.150°C como referência.

A Usina “E” fica na Alemanha e houve uma experiência recente de breakout do

cadinho. Acredita-se que o motivo é o mesmo que teria causado o breakout do

Bélgica, com cadinho semelhante, sofreu o mesmo problema em 2004. Na parada de avaliação do problema foram identificados pontos com apenas 10mm de carbono são. Foram usados blocos de carbono e massa carbonosa para um reparo paliativo, ganhando tempo para preparar um maior em 2006.

São feitas injeções de massa carbonosa e se utiliza minério titanífero, apesar de não ter sido detectada a presença de Ti(CN) nas amostras colhidas do “bode” do fundo do cadinho. Não há staves nos cadinhos.

A Usina “F” fica na França e seus altos-fornos não possuem staves no cadinho. Não

se usa minério titanífero, mas se fecha ventaneiras e se reduz produtividade quando são identificados pontos quentes. É feita injeção de massa quando se percebe perda de eficiência na refrigeração.

A Usina “G” é uma das usinas brasileiras visitadas e seus altos-fornos não possuem

staves no cadinho. Utiliza-se minério titanífero, existe a prática de fechar ventaneiras e

de reduzir produtividade quando há pontos quentes. Já foi feita injeção de massa no cadinho.

A Usina “H”, brasileira, tem staves em um de seus altos-fornos, e faz uso de minério

titanífero para proteção do cadinho. São feitas também reduções de vazão quando há pontos quentes, injeção de massa carbonosa quando ocorre perda de contato com a refrigeração e fechamento de ventaneiras na região afetada por ponto quente. Já foram feitas alterações no sistema de refrigeração para controle de temperatura dos blocos de carbono (blocos muito frios), mas não se tem utilizado mais este recurso.

Finalmente a Usina “I”, brasileira, também tem um alto-forno com staves. As suas

Tabela IV-2 - Resumo das informações obtidas nas visitas a outras usinas

Usina A B C D E F G H I

País F E A B A F Br Br Br

Staves no cadinho N N S S N N N S S

Uso de TiO2 N N - S S N S S N

Injeção de massa S N N S S S S S S

Controle de refrigeração N N N N N N N N N

Redução de produtividade N S S S S S S S S

Fechamento de ventaneiras S S S S S S S S S

Diâmetro diferente de ventaneira N S - S S S N N S

Modelo Unidimensional S S S S S S N S S

Modelo 3D S S S S S S N S S

Isoterma 1.150°C S S S S S S - S S

A: Alemanha; B: Bélgica; Br: Brasil; E: Espanha; F: França; N: Não; S: Sim.

Em suma, é pratica comum atualmente a redução de produtividade e o fechamento de ventaneiras para controle de pontos quentes no cadinho. A injeção de massa carbonosa também é comum, com a preocupação em algumas usinas para a pressão de injeção (evitar deslocamento de blocos). Mesmo alguns altos-fornos com staves

têm esta prática, mas normalmente ela só é usada quando há indicação de que o contato da refrigeração com os blocos não está adequado.

Os modelos disponíveis sempre utilizam a isoterma de 1.150°C como referência de solidificação de gusa, confirmando que este é o método mais adequado atualmente, apesar das limitações em termos de infiltração de gusa, fragilização e as conseqüentes alterações na condutividade térmica dos blocos.

4.6 Planejamento e Realização de Experimentos Controlados

Uma regressão múltipla dos dados históricos poderia dar indicações boas, mas para verificar os efeitos das alterações nos parâmetros do sistema de refrigeração nas tendências de temperaturas nos blocos é desejável realizar experimentos controlados, isto porque ruídos podem interferir nos resultados. Por exemplo, o fluxo de calor depende do ritmo de produção, da qualidade da carga, do nível de limpeza do cadinho, entre outras coisas. Ao longo do tempo, estas condições se modificam e com isto fica mais difícil avaliar o efeito das variáveis de interesse.

Como normalmente em altos-fornos não se pode alterar bruscamente parâmetros de operação, a realização dos experimentos deve aguardar a ocasião mais adequada (temperatura do cadinho e produtividade estáveis).

4.6.1 Definição das variáveis para o experimento

Não são muitas as variáveis que se pode alterar no processo de produção de gusa. Algumas, como a produtividade, são determinadas por fatores alheios à vontade do operador do alto-forno.

4.6.1.1 Variáveis com atuação possível

4.6.1.2 Ruídos

Existem outras variáveis que podem interferir na resposta, como a temperatura do gusa, sua composição, a composição da escória, o comprimento do furo de gusa a qualidade do coque em uso e a produtividade do alto-forno, por exemplo. Durante os experimentos, estas e outras variáveis foram armazenadas para verificação de sua possível influência nos resultados.

4.6.1.3 Respostas a serem acompanhadas

São respostas importantes para determinar o efeito das variáveis trabalhadas:

• Perdas térmicas para o sistema de refrigeração, tanto no fundo (soleira)

como na parede (staves do cadinho);

• Temperatura nos termopares críticos (aqueles localizados na parede

adjacente ao furo de gusa, e aqueles localizados no fundo do cadinho).

Com estas respostas, com o auxílio do software Minitab, pode-se avaliar o efeito de cada fator no resultado.

4.6.2 Plano de experimento

4.6.2.1 Plano original

Tabela IV-3 - Plano original de experimentos

Variáveis

Experimento A B C

1 l - - -

2 A + - -

3 B - + -

4 AB + + -

5 C - - +

6 AC + - +

7 BC - + +

8 ABC + + +

Sendo

A = Variação da vazão de água do circuito de refrigeração; B = Variação da temperatura da água do circuito de refrigeração; C = Uso de minério titanífero;

+ = Nível superior; - = Nível inferior.

Os níveis das variáveis são mostrados na tabela IV-4, e foram determinados com base em limites de equipamento (objetivou-se trabalhar próximo a estes limites), no caso das variáveis A e B e, no caso da variável C, com base nos dados disponíveis na literatura.

Tabela IV-4 - Níveis de estudo das variáveis A, B e C no experimento 2³

Variável Nível superior (+) Nível inferior (-)

A 140 m³/h 20 m³/h

B 45 °C 25 °C

4.6.2.2 Plano de experimentos executado

A utilização do minério titanífero somente pode ocorrer com temperaturas elevadas no cadinho. Desde o momento da compra deste material, o cadinho apresentou apenas uma elevação significativa, porém neste período a relação Al2O3/MgO na escória estava bastante desfavorável, e isto impediu que fosse utilizado este material, rico em Al2O3. A experiência de Dunkerque neste ponto recomendou aguardar um momento com uma escória mais favorável.

Com a impossibilidade de testar o minério titanífero, a realização de um experimento de apenas duas variáveis com dois níveis seria uma perda de oportunidade de levantar dados relevantes neste trabalho. Com apenas duas variáveis fica relativamente simples a realização do experimento com três níveis (fatorial 3²), o que permite verificar se alguma das variáveis tem efeito não linear nas variáveis resposta. Os níveis para este experimento foram definidos de forma a se aproximar dos limites práticos do sistema de refrigeração, garantindo uma distância suficiente entre eles para identificar possíveis não linearidades. A tabela IV-5 mostra os níveis escolhidos.

Tabela IV-5 - Níveis de estudo das variáveis A e B no experimento 3²

Variável Nível superior (+) Nível central (o) Nível inferior (-)

A 140 m³/h 80 m³/h 20 m³/h

B 45 °C 35 °C 25 °C