UNIVERSIDADEFEDERALDO RIO GRANDE DO NORTE

UNIVERSIDADEFEDERAL DORIOGRANDE DO NORTE

CENTRO DETECNOLOGIA

PROGRAMA DEPÓS-GRADUAÇÃO EMCIÊNCIA EENGENHARIA DEPETRÓLEO

Ambiente para Avaliação de Controladores

Fuzzy Aplicados ao Método de Elevação

Artificial por Bombeio Centrífugo Submerso

Tiago de Souza Barbosa

Orientador: Prof. Dr. André Laurindo Maitelli

Dissertação de Mestrado apresentada ao Programa de Pós-graduação em Ciência e Engenharia de Petróleo da UFRN (área de concentração: Automação na Indústria de Petróleo e Gás Natural ) como parte dos re-quisitos para obtenção do título de Mestre em Ciências.

Seção de Informação e Referência

Catalogação da Publicação na Fonte. UFRN / Biblioteca Central Zila Mamede Barbosa, Tiago de Souza.

Ambiente para avaliação de controladores fuzzy aplicados ao método de elevação artificial por bombeio centrífugo submerso. / Tiago de Souza Barbosa. -Natal, RN, 2011.

116f.; il.

Orientador: André Laurindo Maitelli.

Dissertação (Mestrado) - Universidade Federal do Rio Grande do Norte. Cen-tro de Tecnologia. Programa de Pós-Graduação em Ciência e Engenharia de Petróleo.

1. Controladores Fuzzy - Dissertação. 2. Elevação artificial - Dissertação. 3. Bombeio centrífugo submerso - Dissertação. 4. Automação industrial - Disser-tação. 5. Controladores lógicos programáveis - DisserDisser-tação. I. Maitelli, André Laurindo. II. Universidade Federal do Rio Grande do Norte. III. Título.

Ambiente para Avaliação de Controladores

Fuzzy Aplicados ao Método de Elevação

Artificial por Bombeio Centrífugo Submerso

Tiago de Souza Barbosa

Agradecimentos

Ao meu bom e eterno Deus, pela vida, inteligência e providência nos momentos necessá-rios.

A minha família, pelo incentivo e ajuda para que mais essa etapa pudesse se concretizar em minha vida.

A minha querida Vandernúbia, por seu carinho, afeto e por nunca deixar de orar por mim. Ao meu orientador Prof. Dr. André Laurindo Maitelli, pelas muitas sugestões e colabo-ração neste trabalho.

Ao Eng. Rutácio de Oliveira Costa, em especial, pelas inestimáveis contribuições e in-centivo.

À Eng. Evellyne Batista, pelas muitas contribuições dadas ao projeto, pela amizade e apoio de especial valor.

Ao Laboratório de Automação em Petróleo (LAUT-UFRN), por nos conceder o privilégio de usufruir de sua excelente infraestrutura no desenvolvimento deste projeto de pesquisa. A todos que compõe o Grupo de Automação em Petróleo da UFRN, profissionais de excelência.

Resumo

Desde a sua concepção, as unidades de Bombeio Centrífugo Submerso (BCS) des-tacaram-se pelas altas vazões desenvolvidas e pelo bom desempenho em poços com alto BSW, tanto em ambientesonshorecomooffshore.

Em qualquer sistema de elevação, sua vida útil e a frequência das intervenções são de fundamental importância, em virtude dos elevados custos das sondas e dos equipamentos, além dos prejuizos oriundos de uma parada na produção. Na busca por uma maior vida útil do sistema, surge a necessidade de que o mesmo trabalhe com eficiência e dentro dos limites de segurança de seus equipamentos, isso implica na necessidade de periódicos ajustes, monitoramento e controle. Como é crescente a perspectiva de se minimizar as ações humanas diretas, esses ajustes deverão ser feitos cada vez mais via automação. A automação do sistema não só possibilita uma maior vida útil, mas também um maior controle sobre a produção do poço.

O controlador é o “cérebro” da maioria dos sistemas de automação, concentrando lógica e estratégias necessárias a atuação no processo de maneira a levá-lo a trabalhar com eficiência. Tal é a importância do controle para qualquer sistema de automação que se espera que, com o desenvolver das pesquisas e melhor conhecimento do BCS, muitos controladores venham a ser propostos para este método de elevação.

Depois que um controlador é proposto, o mesmo deve ser testado e validado antes de se tomá-lo como eficiente e funcional. O uso de um poço produtor ou de um poço de teste poderia viabilizar a realização de testes, mas com o sério risco de que falhas no projeto do controlador viessem a ocasionar danos aos equipamentos do poço, muitos deles de custo elevado.

controlador avaliado e um diagnóstico rápido de sua eficiência e eficácia. Os algoritmos de controle são implementados tanto em linguagem de alto nível, através do software de projeto de controladores, como em linguagem específica para programação de CLPs, a linguagem de Diagramas Ladder.

Abstract

From their early days, Electrical Submergible Pumping (ESP) units have excelled in lifting much greater liquid rates than most of the other types of artificial lift and developed by good performance in wells with high BSW, in onshore and offshore environments.

For all artificial lift system, the lifetime and frequency of interventions are of para-mount importance, given the high costs of rigs and equipment, plus the losses coming from a halt in production. In search of a better life of the system comes the need to work with the same efficiency and security within the limits of their equipment, this implies the need for periodic adjustments, monitoring and control. How is increasing the prospect of minimizing direct human actions, these adjustments should be made increasingly via au-tomation. The automated system not only provides a longer life, but also greater control over the production of the well.

The controller is the “brain” of most automation systems, it is inserted the logic and strategies in the work process in order to get you to work efficiently. So great is the impor-tance of controlling for any automation system is expected that, with better understanding of ESP system and the development of research, many controllers will be proposed for this method of artificial lift.

Once a controller is proposed, it must be tested and validated before they take it as efficient and functional. The use of a producing well or a test well could favor the completion of testing, but with the serious risk that flaws in the design of the controller were to cause damage to oil well equipment, many of them expensive.

Ladder Diagram language.

Sumário

Sumário i

Lista de Figuras v

Lista de Tabelas ix

Lista de Símbolos e Abreviaturas x

1 Introdução 1

1.1 Bombeio Centrífugo Submerso . . . 1

1.2 Problemas e Evoluções . . . 2

1.3 Automação Industrial . . . 4

1.4 Automação do método BCS . . . 5

1.5 Objetivos . . . 7

1.6 Organização do trabalho . . . 8

2 O projeto Autopoc 9 2.1 Simulador de Gás Lift . . . 10

2.2 Simulador de Bombeio Mecânico . . . 10

2.3 Simulador de Bombeio por Cavidades Progressivas . . . 12

2.4 Sistema supervisório SISAL . . . 14

3 Modelos para o Simulador BCS 16

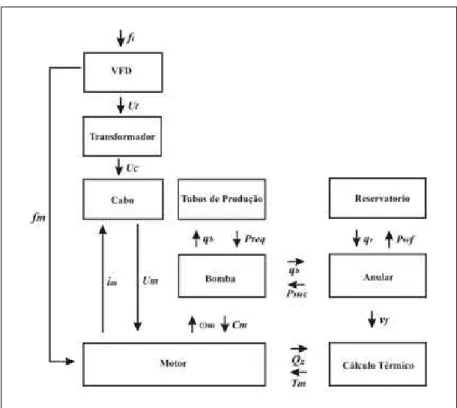

3.1 Interação entre os diversos modelos dos subsistemas BCS . . . 16

3.2 Um modelo para o VFD . . . 18

3.3 Um modelo para o transformador elétrico . . . 20

3.4 Um modelo para o cabo elétrico . . . 21

3.5 Desenvolvimento do modelo simplificado para o motor . . . 22

3.6 Transmissão de calor entre motor e fluidos de produção . . . 24

3.6.1 Convecção Natural . . . 25

3.7 Efeitos da presença de gás na bomba centrífuga . . . 28

3.7.1 Um modelo para a separação natural de gás . . . 31

3.7.2 Modelo de redução da capacidade de elevação da BCS devido a presença de gás . . . 32

4 O Software Simulador BCS 35 4.1 Interface gráfica do Simulador . . . 36

4.1.1 Painéis de configurações do poço . . . 36

4.1.2 Painel de configurações dos gráficos de resultados . . . 41

4.1.3 Formulário de cadastro de componentes . . . 42

4.2 Módulos de comunicação . . . 42

4.2.1 Módulo de comunicação via TCP/IP . . . 43

4.2.2 Módulo de comunicação com o CLP HI ZAP900 . . . 45

4.3 Estudo de caso . . . 45

4.4 Validando o Simulador . . . 59

5 LógicaFuzzy 60 5.1 Teoria dos conjuntosfuzzy . . . 61

5.1.2 Funções de pertinência . . . 62

5.1.3 Variáveis linguísticas . . . 65

5.1.4 Operações básicas em conjuntosfuzzy . . . 66

5.1.5 Lógicafuzzy . . . 69

5.1.6 Proposiçõesfuzzy . . . 69

5.1.7 Inferênciafuzzy . . . 69

5.2 Controladoresfuzzy . . . 70

5.2.1 Interface de fuzificação . . . 71

5.2.2 Base de conhecimento . . . 72

5.2.3 Procedimento de inferência . . . 72

5.2.4 Interface de defuzificação . . . 72

6 Implementação por software 74 6.1 Requisitos de software de projeto de controladoresfuzzy . . . 75

6.2 Manipulação gráfica em vez de programação . . . 75

6.3 Arquitetura em cascata . . . 76

6.4 O software de projeto de controladoresfuzzy . . . 76

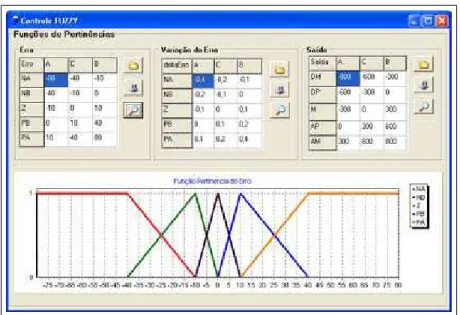

6.4.1 Tela principal do software de projeto de controladoresfuzzy . . . 77

6.4.2 Tela de definição das funções de pertinênciafuzzy . . . 77

6.4.3 Tela de definição das regras de inferência para controlefuzzy . . . 78

6.4.4 Tela de definição da base de dados do controlador . . . 80

6.4.5 Tela de configuração da conexão do software de projeto com si-mulador BCS . . . 80

6.5 Estudo de caso . . . 81

7.1.1 Arquitetura de um CLP . . . 92

7.1.2 Princípio de funcionamento . . . 95

7.1.3 Programação de um CLP . . . 97

7.1.4 A linguagem LADDER . . . 98

7.2 Controlador HI ZAP 900 . . . 100

7.3 Implementando controladorfuzzyem CLP . . . 102

7.3.1 Fuzificador em Ladder . . . 103

7.3.2 Definição das regrasfuzzyem Ladder . . . 103

7.3.3 Defuzificador em Ladder . . . 108

7.3.4 Estudo de caso . . . 108

8 Conclusões e Recomendações 111 8.1 Publicações . . . 112

Lista de Figuras

1.1 Esquema dos primeiros sistemas BCS propostos . . . 1

1.2 Shroud . . . 3

1.3 Topologia clássica de automação industrial . . . 5

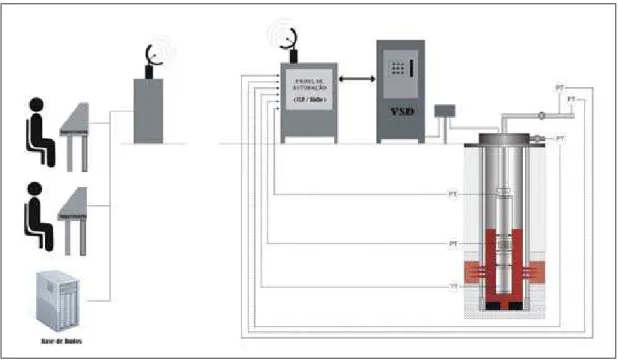

1.4 Aplicação da topologia clássica de automação ao sistema BCS . . . 6

1.5 Arquitetura do ambiente para testes e avaliação de controladores . . . 8

2.1 Tela principal do simulador deGás Lift . . . 10

2.2 Tela principal do simulador de BM . . . 11

2.3 Interface microcontralada utilizada pelo simulador de BM . . . 11

2.4 Tela principal do simulador de BCP . . . 12

2.5 Tela de configuração do controle do Simulador BCP . . . 13

2.6 Tela de definição do controlefuzzydo Simulador BCP . . . 13

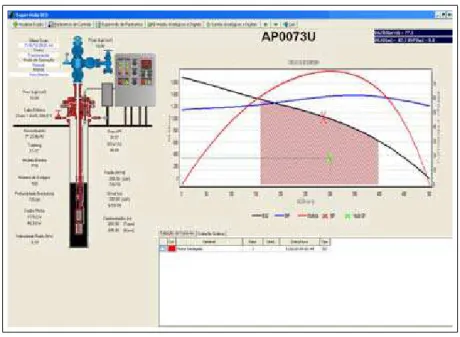

2.7 Tela de supervisão do método BCS do supervisório SISAL . . . 14

3.1 Fluxo de informações entre os modelos dos subsistemas BCS . . . 17

3.2 Curva de acionamento do motor com inversor escalar . . . 19

3.3 Transformador ideal . . . 20

3.4 Curva de performance da serie 456 de motores Weatherford . . . 23

3.5 Convecção Natural . . . 25

3.6 Gráfico do amperímetro para um poço com funcionamento normal . . . . 29

3.7 Gráfico do amperímetro para um poço com interferência de gás . . . 30

3.9 Separação Natural de Gás . . . 31

3.10 Tendências de perda de desempenho da bomba centrífuga . . . 33

4.1 Tela principal do simulador . . . 37

4.2 Tela de configuração do esquema mecânico . . . 37

4.3 Tela de configuração do reservatório . . . 38

4.4 Tela de configuração das propriedades dos fluidos . . . 38

4.5 Tela de configuração do motor . . . 39

4.6 Tela de configuração de transformador e VFD . . . 40

4.7 Tela de configuração da Bomba Centrífuga . . . 40

4.8 Tela de configuração das correlações de escoamento . . . 41

4.9 Tela com o painel de configuração dos gráficos de resultados . . . 42

4.10 Tela de cadastro de componentes . . . 43

4.11 Tela de configuração do módulo de comunicação via TCP/IP . . . 44

4.12 Tela de inspeção do módulo de comunicação via TCP/IP . . . 44

4.13 Tela de leitura e inserção de dados no CLP . . . 45

4.14 Nível dinâmico e submergência com a bomba 400P6 a 60Hz. . . 48

4.15 Vazão do poço com a bomba 400P6 a 60Hz. . . 49

4.16 Ponto de operação da bomba centrífuga 400P6 a 60Hz . . . 49

4.17 Potência do motor a 60Hz. . . 50

4.18 Corrente do motor a 60Hz. . . 51

4.19 Queda de tensão no cabo elétrico. . . 51

4.20 Nível dinâmico e submergência do poço com a bomba 400P6 a 45Hz . . 52

4.21 Vazão do poço com a bomba 400P6 a 45Hz . . . 53

4.22 Corrente e potência do motor a 45Hz. . . 53

4.24 Comportamento da temperatura do motor em resfriamento . . . 55

4.25 Nível dinâmico, submergência e vazão com sistema a 60Hz. . . 56

4.26 Corrente com a bomba trabalhando na região instável . . . 58

4.27 Nível dinâmico, submergência e vazão com o sistema a 45Hz . . . 58

5.1 Função de pertinência triangular . . . 63

5.2 Função de pertinência trapezoidal . . . 63

5.3 Função de pertinência trapézio aberto a esquerda . . . 64

5.4 Função de pertinência trapézio aberto a direita . . . 64

5.5 Função de pertinência gaussiana . . . 65

5.6 Conjuntosfuzzy AeB . . . 67

5.7 Complementofuzzydo conjuntoA . . . 67

5.8 Resultado da união deAeB . . . 68

5.9 Resultado da interseção entreAeB. . . 68

5.10 Inferência Composicional de Zadeh . . . 70

5.11 Blocos funcionais de um controladorfuzzy . . . 71

6.1 Esquema da arquitetura de controladores em cascata . . . 76

6.2 Tela principal do software de projeto de controladoresfuzzy . . . 78

6.3 Tela de definição das funções de pertinênciafuzzy . . . 79

6.4 Tela de definição das regras de inferência para controlefuzzy . . . 79

6.5 Tela de definição da base de dados do controlador . . . 80

6.6 Tela de configuração da conexão do software de projeto com simulador . 81 6.7 Função de pertinência para o erro desetpointescalado . . . 82

6.8 Função de pertinência para variação do erro desetpointescalado . . . 82

6.9 Função de pertinência para o incremento de frequência . . . 83

6.11 Desempenho do controlador com variação dosetpoint. . . 85

6.12 Função de pertinência para submergência escalada . . . 86

6.13 Função de pertinência para frequência escalada . . . 87

6.14 Função de pertinência para o incremento desetpointdo 2◦controlador . . 87

6.15 Frequência,setpointe vazão para controlador de nível, na partida . . . 88

6.16 Frequência, vazão esetpointquando o sistema aproxima-se de seu objetivo 89 6.17 Submergência e nível dinâmico para poço com controlador de nível . . . 90

7.1 Arquitetura básica de um CLP . . . 93

7.2 CLP com estrutura compacta . . . 94

7.3 CLP com estrutura modular . . . 95

7.4 Ciclo de varredura de um CLP . . . 96

7.5 Esquema gráfico da linguagem Ladder . . . 98

7.6 Caminhos de continuidade lógica de um programa Ladder . . . 99

7.7 Controlador lógico programável HI ZAP900 . . . 100

7.8 Kit didático HI ZTK900 . . . 101

7.9 Recursos do kit HI ZTK900 . . . 102

7.10 Ladder do fuzificador triangular . . . 104

7.11 Ladder para função de pertinência trapézio aberto a esquerda . . . 105

7.12 Ladder para função de pertinência trapézio aberto a direita . . . 106

7.13 Ladder de um bloco que cálcula o mínimo de quatro parâmetros . . . 107

7.14 Ladder que avalia uma regrafuzzy . . . 108

7.15 Ladder para a defuzificação pelo método de centro dos máximos . . . 109

Lista de Tabelas

4.1 Parâmetros de entrada do esquema mecânico . . . 46

4.2 Parâmetros de entrada do reservatório . . . 46

4.3 Parâmetros de entrada das propriedades de fluidos . . . 47

4.4 Parâmetros de configuração do motor . . . 47

4.5 Parâmetros de entrada do transformador e VFD . . . 47

4.6 Parâmetros de configuração da bomba centrífuga . . . 48

4.7 Modificações necessárias a observação dos efeitos da presença de gás . . 55

4.8 Desempenho de alguns estágios da bomba com a presença de gás . . . 57

4.9 Comparativo dos resultados obtidos nos dois simuladores . . . 59

6.1 Regrasfuzzydefinidas para o controlador projetado . . . 83

6.2 Base de dados BCS definida para o controladorfuzzyprojetado . . . 84

6.3 Regrasfuzzydefinidas para o primeiro controlador da cascata . . . 87

Lista de Símbolos e Abreviaturas

API escala hidrométrica idealizada pelo American Petroleum Institute para medir densidade relativa de líquidos

Aan área transversal do anular (m2)

Ac área de contato entre a superfície e fluido na convecção (m2)

BCP Bombeio de Cavidades Progressivas

BCS Bombeio Centrífugo Submerso

BEP ponto de melhor eficiência energética da bomba centrífuga

BHP Brake Horsepower, potência absorvida pela bomba

BM Bombeio Mecânico

BSW Basic Sediments and Water, fração de água e sedimentos no petróleo

C conjugado do motor

CLP controlador lógico programável

Cm carga no motor elétrico (HP)

GLC Gas-Lift Contínuo

GLI Gas-Lift Intermitente

Gr número de Grashof ( adimensional )

Hh capacidade de elevação de líquido pela bomba para escoamento multifásico no

modelo homogêneo

Hl capacidade de elevação de líquido pela bomba para escoamento monofásico

líquido

IEC International Electrotechnical Committee

IPR Inflow Performance Relationship, índice de prdutividade do poço

L comprimento característico relacionado a troca de calor por convecção (m)

Nu número de Nusselt ( adimensional )

Pn potência nominal do motor (HP)

Preq pressão requerida para elevar a coluna de fluido (kg f/cm2)

Pr número de Prandtl ( adimensional )

Psuc pressão na sucção da bomba centrífuga (kg f/cm2)

Pw f pressão de fundo de poço, pressão ocasionada pela coluna de liquido na altura

do canhoneado (kg f/cm2)

Qc calor transferido por convecção (kcal)

RGO razão gás-óleo

Tf temperatura média do fluido ao redor da fonte de calor (oC)

Ts temperatura da superficie da fonte de calor (oC)

U tensão nos terminais do motor (V)

Uc tensão no cabo elétrico (V)

Um tensão nos terminais do motor elétrico (V)

Ut tensão nos terminais do transformador (V)

V FD variable frequency drive

V SD variable speed drive, usado como equivalente a VFD

V∞ velocidade terminal de bolha (m/s)

β coeficiente de expansão térmica do fluido (C−1)

ηsn eficiência de separação natural do gás

ωm rotação do motor (rpm)

φm fluxo magnético

ρ massa específica do fluido (kg/m3)

ρg massa específica do gás (kg/m3)

ρl massa específica do líquido (kg/m3)

ρm massa específica da mistura gás-líquido (kg/m3)

σ tensão superficial do óleo (N/m)

τ índice de interferência de gás de Turpin

cp calor específico do fluido (kcal/kg·oC)

e erro desetpointescalado

eant erro escalado anterior

eatual erro escalado atual

f frequência (Hz)

fa frequência de trabalho atual (Hz)

fi setpointde frequência de entrada do sistema BCS (Hz)

fmax frequência de trabalho máxima (Hz)

fm frequência nos terminais do motor (Hz)

fn frequência de trabalho escalada

g aceleração gravitacional local (m/s2)

hc coeficiente médio de transmissão de calor por convecção (kcal/h·m2·oC)

im corrente no motor elétrico (A)

in corrente nominal do motor (A)

kc fator de compressão da função de pertinência de saída do controlador

kf condutibilidade térmica do fluido (kcal/h·m·oC)

n velocidade de rotação(rpm)

nn rotação nominal do motor (rpm)

p número de pólos da máquina de indução (adimensional)

pb profundidade da bomba (m)

qv

g vazão de gás do reservatório

qa vazão atual do sistema (m3/d)

qb vazão desenvolvida pela bomba centrífuga (m3/d)

qg vazão de gás que vai para o anular

ql vazão de líquido (m3/s)

qr vazão desenvolvida pelo reservatório (m3/d)

qspa setpoint de vazão para o qual a função de pertinência da saída foi ajustada

(m3/d)

qsp setpointde vazão (m3/d)

s escorregamento do motor (adimensional)

sb submergência da bomba atual (m)

sn submergência da bomba escalada

Capítulo 1

Introdução

1.1 Bombeio Centrífugo Submerso

O Sistema de Bombeio Centrífugo Submerso (BCS) foi inventado e desenvolvido, na década de 1910, pelo engenheiro russo Armais Arutunoff (Takács (2009)). Nesse tipo de bombeio, a energia é transmitida para o fundo do poço através de um cabo elétrico, onde é transformada em energia mecânica através de um motor de sub-superfície, o qual está conectado a uma bomba centrífuga. Esta transmite a energia para o fluido, sob a forma de pressão, elevando-o para a superfície. A Figura 1.1 mostra o esquema dos primeiros sistemas BCS propostos.

CAPÍTULO 1. INTRODUÇÃO 2 O motor é preenchido com óleo mineral refinado que deve prover resistência dielé-trica, lubrificação dos mancais e boa condutividade térmica, transferindo o calor gerado no motor para a superfície externa do sistema. A dissipação de calor é realizada pela circulação dos fluidos de produção que devem escoar em torno do motor em uma vazão adequada. Entre o motor e a bomba existe um sistema de selagem mecânica cuja prin-cipal função é evitar a contaminação do óleo do motor pelos fluidos de produção, mas que também atua suportando o esforço axial transmitido pelo eixo da bomba e provendo volume adicional necessário para a armazenar a expansão do óleo do motor gerada pelo calor.

O cabo pelo qual é transmitida a energia elétrica ao motor é preso na coluna de pro-dução através de presilhas. Devido ao pequeno espaço entre o revestimento e alguns equipamentos, parte do cabo é do tipo chato e a outra do tipo redondo. Um tubo de produção conecta a bomba à cabeça do poço, suportando o peso do conjunto de fundo e fluidos em produção.

Segundo Takács (2009), desde a sua concepção, as unidades BCS destacaram-se pelas altas vazões desenvolvidas, muito maiores do que a maioria dos outros tipos de elevação artificial. Acredita-se que hoje cerca de 10% da oferta mundial de petróleo é produzido com instalações equipadas com este método de elevação.

Hoje, as principais aplicações do BCS incluem operaçõesonshoreeoffshoreem que a eletricidade está disponível e grandes volumes têm de ser elevados.

Além das características já citadas, podemos relacionar como vantagens do uso do sistema BCS: eficiência energética relativamente elevada; possibilidade de uso em poços desviados; está sendo produzido com potências cada vez maiores, o que o torna aplicável em poços submarinos cada vez mais distantes das plataformas e em águas profundas.

1.2 Problemas e Evoluções

Takács (2009) afirma que, durante sua longa história, os equipamentos BCS têm pas-sado por melhorias contínuas, o que aumentou enormemente sua faixa de aplicações, levando à superação de diversas restrições.

CAPÍTULO 1. INTRODUÇÃO 3 forma que o fluido produzido passe ao redor do conjunto motor-selo resfriando-o.

Wilson (1994) ressalta que uma das principais limitações da bomba centrífuga é sua inabilidade de operar com eficiência na presença de quantidades significativas de gás. Para minimizar os problemas com gás, buscou-se inicialmente aumentar a eficiência da separação natural de gás, deslocando-se o conjunto motor-selo-bomba a nível abaixo do canhoneado, adicionando-se o uso do shroud para evitar os problemas de superaqueci-mento do motor, como mostrado na Figura 1.2. O shroud é um tubo com diâmetro in-terno superior ao diâmetro exin-terno do motor, que irá encamisá-lo visando aumentar a velocidade do fluido ao seu redor, para melhorar a sua refrigeração. Em muitos casos,

Figura 1.2:Shroud

a separação natural não resolvia o problema completamente, por isso foi introduzido em 1970 o separador centrífugo de gás, o qual minimiza o problema da interferência de gás, mas pode contribuir para um aumento de vibração e erosão quando na presença de areia e materias abrasivos.

CAPÍTULO 1. INTRODUÇÃO 4 quando fora de operação. O retorno de fluido gera rotação reversa do motor, o que pode causar bloqueio do mesmo quando da nova partida, sendo esta uma das causas de queima do motor, do cabo elétrico, da caixa de controle na superfície e de fusíveis.

As falhas mais comuns verificadas com o sistema BCS têm sido as de natureza elé-trica. Segundo Kunkel (2000), estas represensentam cerca de 67% dos casos em geral, ocorrendo principalmente nas operações de partida e parada do sistema, quando a cor-rente no motor pode atingir valores de 5 a 7 vezes maiores do que a nominal. Diante desse fato, Takács (2009) afirma que embora os demais componentes do sistema também evoluissem, um momento revolucionário ocorreu em 1977, quando o primeiro variador de velocidade (VSD) foi instalado no sistema. O VSD possibilita a execução de partidas suaves no sistema, minimizando assim os problemas com altas correntes de partida, como também concede ao BCS mais flexibilidade e maiores possibilidades na implementação de controladores para esse método de elevação.

Com a finalidade de prover meios de supervisão, otimização e diagnóstico de falhas, nos últimos anos foram adicionados ao sistema os chamados sensores de fundo (pressão na sucção e descarga da bomba, temperatura na sucção, temperatura do motor, vibração) além dos já conhecidos sensores de superfície (corrente, pressões na cabeça e revesti-mento, vazões).

1.3 Automação Industrial

Souza (2005) afirma que a automação utiliza-se de sistemas mecânicos, eletromecâ-nicos e computacionais para operar no controle de processos, de forma a reduzir custos com pessoal, aumentar a qualidade, produzir em maior escala e otimizar a produção.

CAPÍTULO 1. INTRODUÇÃO 5

Figura 1.3: Topologia clássica de automação industrial

informações relativas ao estado da planta dos sensores e define ações para os atuadores a fim de levar a planta a um estado determinado, osetpoint. A rede de comunicação de dados está um nível acima dos controladores e é responsável pelo tráfego de informa-ções e disponibilização das mesmas para o supervisório, que tem a função de processar as informações, disponibilizá-las de maneira mais adequada aos operadores (gráfico de tendências, históricos etc.) e prover meios de se executar algumas ações sobre o processo em campo. A gerência de informações é o nível mais alto da estrutura e corresponde, comumente, a uma base de dados com as informações provenientes dos processos que, ao serem analisadas, podem auxiliar na gestão da produção por parte da gerência da empresa.

1.4 Automação do método BCS

CAPÍTULO 1. INTRODUÇÃO 6 Almeida (2006) afirma que o BCS é um sistema que requer projeto de poço adequado, instalação correta e condições estáveis de operação para se obter um bom desempenho do sistema. Um BCS mal dimensionado acarretará uma menor vida útil dos equipamentos. Na busca por um aumento da vida útil, surge a necessidade de que o sistema trabalhe com eficiência e dentro dos limites de segurança de seus equipamentos, e isso implica na necessidade de periódicos ajustes, monitoramento e controle. Como é crescente a perspectiva de se minimizar as ações humanas diretas, a tendência é aumentar a aplicação da automação em poços equipados com BCS.

A automação do sistema BCS não só possibilita um maior vida útil aos equipamentos do sistema, mas também fornece a possibilidade de obtenção de uma vazão ótima do ponto de vista técnico-econômico e um maior controle sobre a produção do poço.

Buscando-se aplicar a topologia clássica de automação ao sistema BCS, obtemos a arquitetura representada na Figura 1.4. Nela, o processo físico em questão é o próprio poço produtor, os sensores utilizados são os sensores de fundo, os sensores de superfí-cie e o VSD, que será o único atuador da planta, além de ser utilizado como sensor de corrente e tensão. O controlador é, comumente, implementado por um CLP e a rede de comunicação de dados é implementada via rádio ou por uma rede local corporativa. O

Figura 1.4: Aplicação da topologia clássica de automação ao sistema BCS

CAPÍTULO 1. INTRODUÇÃO 7 dos limites de segurança dos equipamentos. É tal a importância do controle para qualquer sistema de automação que se espera que, com o desenvolver das pesquisas e melhor co-nhecimento deste método de elevação, muitos controladores venham a ser desenvolvidos ou aprimorados.

A utilização de sistemas inteligentes para realização do controle de processos tem despertado grande interesse nos últimos anos. Dentre as técnicas mais utilizadas estão a LógicaFuzzye as Redes Neurais Artificiais. A LógicaFuzzyapresenta como vantagens sua capacidade de trabalhar com incertezas e não-linearidades e a facilidade de inserção no controle do conhecimento operacional de um especialista.

1.5 Objetivos

Depois que um controlador é proposto, o mesmo deve ser testado e validado, antes de se tomá-lo como eficiente e funcional. Isso poderia ser feito utilizando-se de um poço produtor ou equipando-se um poço de teste, mas essa atividade poderia torna-se dispendi-osa, pois muitos inconvenientes não são previstos na fase de concepção de um controlador e falhas podem passar despercebidas antes dos primeiros testes, o que ocasionaria danos aos equipamentos do poço, muitos deles de custo elevado.

Diante dessa realidade, o objetivo deste trabalho é apresentar um ambiente para im-plementação, testes e avaliação de controladores fuzzypara poços equipados com o mé-todo BCS, utilizando-se de um simulador computacional representando um poço virtual, de um software de projeto de controladores fuzzy e de um CLP comercial. O simula-dor comunicar-se-á com o controlasimula-dor e os algoritmos de controle poderão ser testados, agora, com a grande vantagem de que falhas de projeto do controle não incorrerão em danos a equipamentos, no máximo ocasionarão diversas reinicializações do software. O controlador é implementado em linguagem de alto nível, através do software de projeto de controladoresfuzzy, ou em linguagem específica para programação de CLPs, a linguagem de Diagramas Ladder. O ambiente proposto é representado na Figura 1.5.

O uso do ambiente proposto possibilitará, também, uma redução no tempo requerido para a realização dos testes e ajustes necessários ao controlador avaliado, como também um diagnóstico mais rápido de sua eficiência e eficácia.

O ambiente desenvolvido e apresentado neste trabalho é específico para controladores

CAPÍTULO 1. INTRODUÇÃO 8

Figura 1.5: Arquitetura do ambiente para testes e avaliação de controladores ambientes para implementação, testes e avaliação de outros controladores.

1.6 Organização do trabalho

Capítulo 2

O projeto Autopoc

Os métodos de elevação artificial são largamente utilizados para a produção de petró-leo tanto em terra como em mar. Dentre os mais conhecidos e utilizados temos o Bombeio Mecânico (BM), Bombeio Centrífugo Submerso (BCS), Bombeio de Cavidades Progres-sivas (BCP), Gas-Lift Contínuo (GLC) ou Intermitente (GLI) e o Plunger Lift. Ao longo dos anos têm sido constantes as evoluções tecnológicas de cada um desses métodos de elevação e a tendência é minimizar cada vez mais as ações diretas humanas, para isso utilizando-se da automação. A automação de poços vem sendo utilizada pela Petrobras desde a década de 90 e proporciona uma maior eficiência na produção, menos paradas, reduz o número de pessoas para a supervisão, aumenta a segurança operacional etc.

Em meados de 2000, fruto de mais uma parceria entre Petrobras e UFRN, iniciava-se o projeto Automação de Poços (AUTOPOC), com a coordenação do Prof. Dr. André Laurindo Maitelli, visando à pesquisa e o desenvolvimento de equipamentos e sistemas computacionais para supervisão, simulação, otimização e controle dos métodos de eleva-ção artificial de petróleo. O sucesso desta parceria e projeto renderam mais investimentos em pesquisa, renovações contratuais e a construção de alguns laboratórios no campus da UFRN, dentre os quais o Laboratório de Automação em Petróleo (LAUT).

CAPÍTULO 2. O PROJETO AUTOPOC 10

2.1 Simulador de Gás Lift

Resultado de uma das primeiras frentes de pesquisa do projeto AUTOPOC, o Simula-dor de Gás Lift foi desenvolvido com o objetivo de gerar curvas características de pressão de fluxo no fundo do poçoversuspressão no revestimento a partir de um banco de dados criado através do uso dos programas computacionais Wellflo e Marlim. Esse simulador possibilita, dentre outras aplicações, a utilização didática em cursos de elevação e a vali-dação de algoritmos de controle e otimização. A Figura 2.1 apresenta a tela principal do simulador deGás Lift.

Figura 2.1: Tela principal do simulador deGás Lift

O desenvolvimento do Simulador de Gás Lift é apresentado no trabalho de Moura (2004).

2.2 Simulador de Bombeio Mecânico

CAPÍTULO 2. O PROJETO AUTOPOC 11 microcontrolada, que permitem a comunicação do simulador com controladores comerci-ais. A Figura 2.2 apresenta a tela principal do simulador de BM e a Figura 2.3 apresenta a interface microcontrolada utilizada para emular os sensores e prover a comunicação entre simulador e controladores comerciais.

Figura 2.2: Tela principal do simulador de BM

Figura 2.3: Interface microcontralada utilizada pelo simulador de BM

CAPÍTULO 2. O PROJETO AUTOPOC 12

2.3 Simulador de Bombeio por Cavidades Progressivas

O Simulador de BCP é um software que permite analisar a dinâmica e o comporta-mento de variáveis relacionadas ao funcionacomporta-mento de um poço de bombeio de cavidades progressivas, adequando-se para análise e projeto do sistema de controle automático de velocidade, testar e otimizar novos algoritmos de controle, identificar a capacidade do sistema de suportar os esforços durante situações transitórias, além de possibilitar o trei-namento de operadores e técnicos para operar e identificar situações anormais de operação do mesmo. A Figura 2.4 apresenta a tela principal do simulador BCP.

Figura 2.4: Tela principal do simulador de BCP

Para possibilitar o projeto e testes de algoritmos de controle para o método BCP, o sotware possui módulo que implementa um controlador PID clássico e um controlador

fuzzye módulo que viabiliza a comunicação com CLPs através da porta serial. A habi-litação do módulo de controle é realizada através da Tela de configuração do controle, apresentada na Figura 2.5, e a definição das funções de pertinências e regras do controle

CAPÍTULO 2. O PROJETO AUTOPOC 13

Figura 2.5: Tela de configuração do controle do Simulador BCP

CAPÍTULO 2. O PROJETO AUTOPOC 14

2.4 Sistema supervisório SISAL

Conciderado o resultado mais expressivo do projeto AUTOPOC, o sistema supervisó-rio SISAL é um software que possibilita o acesso remoto a dados de poços e o processa-mento das informações do processo tornando-as disponíveis para o operador, facilitando tanto o monitoramento quanto o controle do processo, fornecendo, em tempo útil, o es-tado atual do sistema através de gráficos, previsões ou relatórios, viabilizando tomadas de decisões, seja automaticamente ou por iniciativa do operador. O software SISAL que tem como principal vantagem sobre outros softwares supervisório comerciais a sua ca-pacidade de monitorar poços com diferentes métodos de elevação e com equipamentos de diversos fabricantes. Atualmente, supervisiona mais de 3000 poços em vários estados brasileiros.

A arquitetura e o desenvolvimento do SISAL são discutidos nos trabalhos de Souza (2005) e Soares et al. (2009).

A Figura 2.7 ilustra a tela de supervisão do método BCS do supervisório SISAL. Nessa tela, podemos observar à esquerda um esquema do sistema BCS com alguns da-dos do poço sendo monitorado e, a direita, curvas características da bomba centrífuga utilizada, seu ponto de operação e valores dinâmicos de outras variáveis do sistema.

CAPÍTULO 2. O PROJETO AUTOPOC 15

2.5 Frentes atuais de trabalho

Capítulo 3

Modelos para o Simulador BCS

Já nos primórdios, sabia-se que simular uma realidade era uma forma de ampliar o conhecimento e avançar no aprimoramento dos produtos.

Segundo Abreu e Rangel (1999), a técnica de simulação computacional consiste em estabelecer um modelo capaz de descrever ou representar em um computador o problema real a ser submetido a manipulação experimental. Um modelo é uma abstração ou uma aproximação, que é usada para entender a realidade. Nele, são ressaltados ou destacados os pontos essenciais do problema que se deseja analisar através da simulação computaci-onal.

O simulador computacional para o método de elevação BCS é um conjunto de ferra-mentas computacionais para simular o comportamento desse sistema em funcionamento. Para tanto, ele integra modelos de reservatório, de escoamento dos fluidos no interior das tubulações, da transmissão de energia, do motor elétrico, da transmissão de calor entre motor e fluido de produção, da bomba centrífuga e de separação de gás, entre outros.

Este conjunto de ferramentas computacionais busca oferecer uma melhor compre-ensão dos fenômenos envolvidos com o método BCS, através da realização de diversos testes, com a variação de diversos parâmetros.

3.1 Interação entre os diversos modelos dos subsistemas

BCS

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 17

Figura 3.1: Fluxo de informações entre os modelos dos subsistemas BCS

sistema possui como entrada umsetpointpara a frequência de trabalho fie como principal

informação de saída a vazão produzidaqb. O fluxo de informações entre os subsistemas

dá-se da seguinte maneira: o VFD recebe o setpoint de frequência fi e define a tensão

Ut nos terminais do primário do transformador e a frequência fm de trabalho do motor; o

transformador, a partir da informação de tensão em seus terminais, define a tensãoUc no

secundário, em que está conectado o cabo elétrico; o cabo, recebendo as informações de tensão vinda do transformador e da correnteimdefinida pelo motor, simula uma queda de

tensão e define a tensãoUmnos terminais do motor; a partir das informações da

frequên-cia de trabalho fm, da tensão em seus terminaisUme da cargaCmfornecida pela bomba,

o motor retorna a rotaçãoωmem seu eixo e a correnteimque percorrerá o cabo; a bomba,

a partir das informações da rotação desenvolvida pelo motor ωm, da pressão de sucção

produzida pela coluna de liquido no anularPsuce da pressão requerida para a elevação do

fluido nos tubos de produçãoPreq, define a vazão produzidaqb e atualiza o valor deCm;

o anular recebe as informações de vazões de produçãoqb e do reservatórioqr e define a

pressão na sucção da bombaPsuc e a pressão de fundoPw f para o reservatório; o

reser-vatório recebe a informação de pressão de fundoPw f e define a vazão do reservatórioqr.

A partir das informações do calor gerado pelo motorQg e das propriedades e velocidade

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 18 transmissão de calor entre motor e fluido e estima a nova temperatura do motorTm.

Os modelos de cada um dos subsistemas BCS apresentados estão disponíveis na li-teratura. Batista (2009) apresenta em seu trabalho modelos para o reservatório, bomba centrífuga, escoamento nas tubulações, assim como o modelo do motor elétrico e a mo-delagem das trocas térmicas entre motor e fluidos de produção, em convecção forçada. Os modelos para VFD, transformador, cabo elétrico, transmissão de calor por convecção natural, redução da capacidade de elevação da bomba devido a presença de gás em seu interior, como também um modelo simplificado para o motor elétrico serão apresentados a seguir.

3.2 Um modelo para o VFD

As falhas mais comuns verificadas no BCS têm sido de natureza elétrica. Especial-mente ocorrências no cabo elétrico, principalEspecial-mente nas operações de partida e de parada de equipamento, quando a corrente no motor pode atingir valores de 5 a 7 vezes maio-res do que a corrente normal de operação. Com o intuito de amenizar os problemas de partida, usa-se, então, um variador de frequência (VFD) que possibilita que se obtenha inicialmente uma partida lenta e um aumento gradual da frequência até a frequência da rede. O uso de VFDs possibilita também um maior controle da velocidade do motor e, consequentemente, da vazão do poço.

A relação entre velocidaden(rpm), frequência f (Hz), número de polos pe escorre-gamentosem uma máquina de indução é expressa por:

n=120·f·(1−s)

2·p (3.1)

Analisando a equação 3.1, pode-se perceber que para modificar a velocidade de uma máquina de indução, poder-se-ia atuar variando-se o número de pólos da máquina ou o escorregamento ou a frequência. Mesmo que existam projetos que permitam a variação dinâmica do número de pólos ou do escorregamento, os mesmos ou permitem apenas uma variação discreta, comumente entre dois valores, ou acarretan um aumento das perdas do sistema, o que limitam seu uso. Variar a frequência tem sido a forma mais eficiente de se obter uma variação da velocidade.

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 19 motor, principalmente em baixas velocidades. O conjugado de uma máquina de indução varia obedecendo a equação 3.2:

C=φm·ir (3.2)

em queC,φmeir são respectivamente o conjugado, o fluxo magnético e a corrente

rotó-rica.

Considerando que a corrente se manterá praticamente constante, a variação do con-jugado se dará com a variação do fluxo magnético. O fluxo magnético está relacionado a frequência e tensão nos terminais da máquina, conforme a equação 3.3:

φm=k·U

f (3.3)

em que U e f são respectivamente a tensão nos terminais do motor e a frequência de trabalho, sendokuma constante que depende das características construtivas do motor.

Da equação 3.3 podemos concluir que para variar a frequência, mantendo a caracteris-tica da curva velocidade x conjugado do motor, precisamos manter a relaçãoU/f =cte.

Essa é a estratégia utilizada pelos VFD’s (inversores) escalares para controlar a veloci-dade de rotação do motor através da variação da frequência. Seguindo essa estratégia a curva de acionamento de um motor seria como a apresentada na Figura 3.2. A variação

U/f é feita linearmente até a frequência nominal do motor e acima desta a tensão, que já é a nominal, permanece constante ocorrendo apenas a variação da frequência que é aplicada ao enrolamento do estator.

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 20

3.3 Um modelo para o transformador elétrico

Comumente, a energia proveniente da linha de transmissão ou do sistema de aciona-mento (VFD) necessita de algum ajuste para a adequada alimentação do motor, para isso é então utilizado um transformador que adequa a tensão de saída do VFD, ou da linha de transmissão, à tensão exigida pelo motor para o seu acionamento normal.

Um transformador ideal pode ser representado pelo arranjo da Figura 3.3: duas bo-binas, comN1 eN2 espiras de fio condutor de resistência elétrica desprezível, enroladas

em um núcleo fechado de material magnético, de forma que o mesmo fluxo magnético

φatravessa ambos os enrolamentos. Segundo a lei de Faraday, a relação entre as tensões

Figura 3.3: Transformador ideal

nos terminais do transformador são dadas pela equação 3.4 e a equação 3.5:

U1=N1·dφ

dt (3.4)

U2=N2·dφ

dt (3.5)

em que U1 e U2 são respectivamente as tensões no primário e secundário do

transfor-mador, N1 e N2 são respectivamente o número de espiras no primário e secundário do

transformador edφ/dt é a variação do fluxo magnético.

secundá-CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 21 rio, podemos combinar as equações e obter a equação 3.6:

U1

U2 =

N1

N2 (3.6)

A relação entre as correntes do primário e secundário do transformador pode ser obtida a partir do princípio de que em um transformador ideal não há perdas e a potência fornecida ao primário é igual à fornecida pelo secundário, o que pode ser expresso nas equações 3.7 e 3.8:

P1=P2 (3.7)

U1·i1=U2·i2 (3.8)

em queP1ei1são respectivamente potência e corrente no primário do transformador eP2

ei2são respectivamente potência e corrente no secundário do transformador.

Combinando as equações 3.6 e 3.8 obtemos a equação 3.9, que nos fornece a relação entre as correntes, tensões e número de espiras no primário e secundário do transformador.

i1

i2 =

U2

U1 =

N2

N1 (3.9)

3.4 Um modelo para o cabo elétrico

A energia elétrica é transmitida até o motor de indução através de um cabo elé-trico, como o comprimento deste pode alcançar alguns quilômetros, a queda de tensão no mesmo pode alcançar valores consideráveis e influenciar na eficiência do sistema.

O cabo elétrico pode ser modelado simplificadamente por uma resistência concen-trada. A queda de tensão em um resistor é dada pela lei de Ohm, equação 3.10 :

Uc=Rc·i (3.10)

em queUc,Rceisão respectivamente a queda de tensão no condutor (V), a resistência do

condutor (Ω) e a corrente que percorre o condutor (A).

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 22 maioria dos metais aumenta com o aumento da temperatura. A equação 3.11 é proposta por Takács (2009) para o cálculo da resistência do cabo em qualquer temperatura, dada a resistência em uma determinada temperatura de referência:

R2=R1·(1+0.00214·(T2−T1)) (3.11)

em queR1,R2,T1eT2são respectivamente a resistência na temperatura de referência (Ω),

a resistência na temperatura desejada (Ω), a temperatura de referência (oF) e a temperatura desejada (oF).

Comumente os fabricantes, ao descrever as características dos cabos que fornecem, não fornecem valores absolutos para a resistência dos mesmos, mas valores relativos ao seus comprimentos, dessa maneira, ao invés de fornecerem o valor da resistência de um cabo diretamente, eles fornecem o valor da resistência de cada 1000 ft de comprimento desse cabo a uma temperatura de 77oF. A partir deste dado, o valor absoluto da resistência do cabo pode ser obtido usando-se a equação 3.12, também proposta por Takács (2009):

RT =Lc·rc

1000 ·(1+0.00214·(T−77)) (3.12) em queRT,Lc,rc eT são respectivamente a resistência real do cabo (Ω), o comprimento

do cabo (ft), a resistência do cabo a cada 1000ft e a 77oF (Ω/1000f t), e a temperatura do

cabo (oF).

3.5 Desenvolvimento do modelo simplificado para o

mo-tor

O modelo matemático do motor de indução trifásico, como proposto por Batista (2009), fornece uma aproximação da máquina real, mas exige que se tenha conhecimento de características do motor que nem sempre são disponibilizadas pelos fabricantes do equipamento (resistências e reatâncias rotóricas e estatóricas etc.). Por isso, propõe-se como alternativa um modelo simplificado do motor que, mesmo não tendo a mesma apro-ximação que o modelo matemático, conduz a resultados considerados satisfatórios, mas exigindo apenas conhecimento das características técnicas usuais da máquina de indução (potência, corrente e tensão nominais).

per-CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 23 formance para cada série de motores que produzem. As curvas são fornecidas para uma determinada série de motores, trabalhando em uma determinada frequência (normalmente 60 ou 50 Hz). Elas mostram como variam a rotação, corrente, eficiência e fator de po-tência quando um motor daquela série é submetido a determinada carga. A Figura 3.4 exemplifica curvas de performance de determinada série de motor. Como as curvas de

Figura 3.4: Curva de performance da serie 456 de motores Weatherford

perfomance são fornecidas para uma frequência determinada, precisarão de ajustes para o uso em outras frequências. WEG (2000) propõe as seguintes equações para modelar o comportamento do motor ao se variar a frequência, baseando-se em dois casos:

• Variando-se tensão e frequência, mantendo-se constante a relação entre elas (U/f =

cte):

Pn2=Pn1· f2

f1 (3.13)

nn2=nn1· ff2

1 (3.14)

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 24

• Variando-se a frequência, mantendo-se constante a tensão nos terminais da

má-quina:

Pn2=Pn1 (3.16)

nn2=nn1· ff2

1 (3.17)

in2=in1 (3.18)

em quePn1,nn1ein1são respectivamente a potência (HP), rotação (rpm) e corrente

nomi-nais do motor (A) trabalhando na frequência f1(Hz), ePn2,nn2ein2são, respectivamente,

a potência (HP), rotação (rpm) e corrente nominais do motor (A) trabalhando na frequên-cia f2(Hz).

3.6 Transmissão de calor entre motor e fluidos de

produ-ção

Sendo o motor de indução uma máquina robusta, sua vida útil depende quase que ex-clusivamente da vida útil da isolação dos enrolamentos. Esta é afetada por muitos fatores, dentre os quais, o mais importante é, sem dúvida, a temperatura de trabalho da máquina. Um aumento de 10 graus Celsius na temperatura da isolação pode reduzir a sua vida útil pela metade (Takács (2009)). Além do mais, elevadas temperaturas podem provocar a queima e destruição dos enrolamentos. Assim, todos esses fatores fazem o conhecimento do valor da temperatura do motor ser bastante relevante ao sistema. Portanto, é neces-sário que o simulador seja capaz de modelar o fenômeno de transmissão de calor entre motor e fluidos de produção e estimar o valor da temperatura de operação do motor a cada instante.

Durante o funcionamento do sistema BCS, a transmissão de calor entre motor e flui-dos de produção acontece quase que totalmente por convecção forçada, devido às altas vazões disponibilizadas por esse método de elevação.

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 25 aumento da temperatura do motor, sem que exista uma vazão considerável para resfriar o sistema por convecção forçada.

Nos casos de parada do sistema, a transmissão de calor não pode ser modelada pela convecção forçada, pois não há movimentação de fluidos ocasionada por fatores externos, mas por um processo conhecido por convecção natural.

Batista (2009) e Takács (2009) apresentam, em seus trabalhos, os modelos para a convecção forçada. Apresentamos a seguir um modelo para a convecção natural.

3.6.1 Convecção Natural

Convecção natural é um mecanismo, ou tipo de transporte de calor, no qual o movi-mento do fluido não é gerado por qualquer fonte externa (tal como uma bomba, ventilador, dispositivo de sucção etc.) mas por diferenças de densidade no fluido que ocorrem devido ao gradiente de temperatura. Em convecção natural, o fluido circundante a uma fonte de calor recebe calor, tornando-se menos denso e subindo. O fluido resfriante e circundante então move-se em sentido contrário e o substitui. O fluido resfriante é então aquecido e o processo continua, formando uma corrente de convecção; este processo transfere energia térmica do fundo para o topo da célula de convecção. A força condutora para a convecção natural é a flutuabilidade (relacionada ao empuxo), um resultado de diferenças em densi-dades de fluidos. A Figura 3.5 procura ilustrar o fluxo gerado pelo aquecimento do fluido ao redor de uma fonte de calor cilíndrica.

Figura 3.5: Convecção Natural

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 26 resfriamento de Newton, dada pela equação 3.19:

Qc

Ac =hc·(Ts−Tf) (3.19)

em queQc,Ac,hc,TseTf são respectivamente o calor transferido (kcal), a área de contato

entre a superfície e o fluido (m2), o coeficiente médio de transmissão de calor por convec-ção (kcal/h·m2·oC), a temperatura da superfície da fonte de calor (oC) e a temperatura média do fluido ao redor da fonte de calor(oC).

Segundo Kreith (1997), o coeficiente médio de transmissão de calorhcé uma função

complexa do escoamento do fluido, das propriedades térmicas do fluido e da geometria do sistema, sendo seu valor estimado através de equações empíricas. Ele pode ser calculado pela seguinte relação empírica, apresentada na equação 3.20:

hc=Nu·kf

L (3.20)

em que Nu, kf e L são respectivamente o número de Nusselt (adimensional), a

condu-tibilidade térmica do fluido (kcal/h·m·oC) e o comprimento característico do sistema relacionado a convecção (m).

Na convecção natural, o número de Nusselt (Nu) é proporcional a dois outros

núme-ros adimensionais conhecidos como número de Grashof (Gr) e número de Prandtl (Pr),

que são dados pelas equações 3.21 e 3.22:

Gr =ρ

2·g·β·(T

s−Tf)·L3

µ2 (3.21)

Pr= cpk·µ

f (3.22)

em queρ, g, β, µ, cp são respectivamente a massa específica do fluido (kg/m3), a

ace-leração gravitacional local (m/s2), o coeficiente de expansão térmica do fluido (C−1), a

viscosidade dinâmica do fluido (N·s/m2) e o calor específico do fluido (kcal/kg·oC). O coeficiente de expansão térmica permite medir como varia a densidade do fluido em resposta a variações de temperatura a pressão constante. Dadas duas temperaturasT1

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 27 térmica do fluido pode ser calculado de maneira aproximada utilizando-se a equação 3.23.

β≈ − 1

ρ2

ρ1−ρ2

T1−T2 (3.23)

As correlações empíricas que relacionam o número de Nusselt (Nu), o número de

Grashof (Gr) e o número de Prandtl (Pr) de uma maneira geral tem a forma da equação

3.24.

Nu∼=k·(Gr·Pr)n (3.24)

em que as constanteskensão definidas para cada geometria específica e padrão de fluxo (laminar ou turbulento). O produtoGr·Pré também conhecido na literatura como número

de Rayleigh (Ra). Na convecção natural, utiliza-se o número de Rayleigh (Ra) para definir

o padrão de fluxo, considerando o regime como laminar se Ra≤109 e turbulento para

valores deRa>109.

Para obter correlações empíricas que relacionamNu,Gr ePr que melhor se adequem

a realidade em questão, transmissão de calor entre motor e fluidos de produção. Podemos assumir que as condições de escoamento dos fluidos ao redor do motor se aproximam daquelas do escoamento de fluidos ao longo de placas verticais. Para placas verticais, Kreith (1997) apresenta o uso da equação 3.25 para o regime laminar e da equação 3.26 para o regime turbulento.

Nu=0.555·(Ra)1/4 (3.25)

Nu=0.13·(Ra)1/3 (3.26)

Uma correlação que pode ser aplicada ao longo de todo intervalo deRafoi

recomen-dada por Churchill e Chu (1975) e é recomen-dada pela equação 3.27.

Nu=

0,825+ 0,387·R

1/6 a h

1+ (0,492/Pr)9/16 i8/27

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 28 no escoamento laminar, com o uso da equação 3.28.

Nu=0,68+ 0,670·R 1/4 a h

1+ (0,492/Pr)9/16

i4/9 (3.28)

Incropera et al. (2008) afirma também que as correlaçoes para placas verticais podem ser aplicadas satisfatoriamente para cilindros verticais desde que a condição dada pela equação 3.29 seja satisfeita.

D L

>

∼

35

G1r/4

(3.29) em queDeLsão respectivamente o diâmetro e o comprimento do cilindro.

3.7 Efeitos da presença de gás na bomba centrífuga

A bomba centrífuga é um dispositivo dinâmico que transmite uma alta velocidade de rotação ao fluido em seu interior, sendo a quantidade de energia cinética transmitida proporcional à densidade do fluido bombeado. Devido à sua grande densidade, partículas líquidas recebem uma grande quantidade de energia cinética e o consequente incremento de pressão. Por outro lado, apesar de ter sido submetida à mesma rotação, o gás, pela sua baixa densidade, não recebe o mesmo incremento de pressão. Devido a estas razões, o desempenho de bombas centrífugas sempre se deteriora na presença de quantidades significativas de gás livre.

Além de reduzir a capacidade de elevação da bomba, a presença de gás pode ocasionar os fenômenos de interferência (Surging) e bloqueio de gás (Gas Lock), como também contribuir para uma maior ocorrência da cavitação.

O fenômeno de interferência de gás provoca flutuações cíclicas na vazão de saída da bomba e na carga imposta ao motor, provocando oscilações da corrente do motor e forçando o sistema de proteção do equipamento a desligar todo o sistema. Paradas e reinicializações frequentes do sistema podem danificar seus equipamentos e reduzir sua vida útil. O fenômeno de bloqueio de gás ocorre quando a quantidade de gás torna-se elevada e a bomba não consegue bombear o fluido em seu interior.

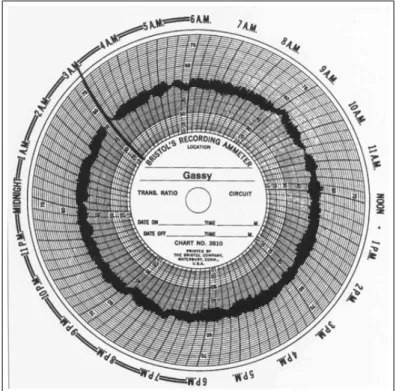

elé-CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 29 tricas, o monitoramento contínuo da corrente elétrica do motor tem sido uma ferramenta valiosa para prevenção e análise de falhas do sistema. A corrente comumente é registrada em função do tempo em um gráfico circular com a escala mais adequada. A interferência de gás provoca flutuações na carga imposta ao motor e esse efeito pode ser percebido nos gráficos gerados. A Figura 3.6 apresenta o gráfico de amperímetro gerado por um poço com funcionamento normal. O gráfico mostra que temos um pico de corrente na partida do sistema e logo depois a corrente se estabiliza, mantendo-se praticamente constante. A Figura 3.7 apresenta o gráfico de amperímetro gerado por um poço com interferência de gás. Nele, depois do pico de corrente de partida, o sistema passa a trabalhar numa região instável e a corrente varia dentro de uma faixa, sem, no entanto, acionar o sistema de proteção. Já a Figura 3.8 apresenta o gráfico gerado por um poço onde ocorreu o bloqueio de gás.O gráfico mostra que o sistema inicia seu funcionamento normalmente, com um pico de corrente de partida e posterior estabilização, mas com o tempo os efeito de in-terferência de gás torna-se cada vez maior, provavelmente pela redução da submergência da bomba, até atingir intensidade tal que aciona o sistema de proteção, que desliga o sis-tema. O gráfico mostra também que ocorreram outras tentativas de repartidas, mas com a repetição do fenômeno de bloqueio de gás.

A solução típica adotada para reduzir os efeitos da presença de gás na bomba centrí-fuga é o uso de separadores de gás.

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 30

Figura 3.7: Gráfico do amperímetro para um poço com interferência de gás

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 31

3.7.1 Um modelo para a separação natural de gás

A perda de desempenho da bomba devido à presença de gás está diretamente relaci-onada com a quantidade de gás livre que entra pela sucção da bomba. Nem todo o gás produzido pelo reservatório entra pela sucção da bomba. Parte dele, devido à separação natural ou ao uso de separadores, flui pelo anular.

A separação natural é aquela que ocorre espontaneamente devido à densidade do gás e à geometria do conjunto anular/sucção da bomba. A separação natural de gás é representada na Figura 3.9, nela pode-se observar que dada uma vazão de líquido ql e

uma vazão de gásqgproduzida pelo reservatório, uma vazão de gásqgpentrará na sucção

da bomba e o restanteqvg sairá pelo anular. A eficiência de separação natural é dada pela

Figura 3.9: Separação Natural de Gás equação 3.30:

ηsn=q

v g

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 32 em queηsn,qvgeqgsão respectivamente a eficiência de separação natural do gás, a vazão

de gás do reservatório e a vazão de gás que sai pelo anular.

Alhanati (1993) propõe um modelo simplificado para a eficiência de separação natural de gás. Ele é baseado nas equações de balanço de massa do líquido e gás e das equações de momento para a mistura nas direções vertical e radial com um apropriado volume de controle aplicado na admissão da bomba.

A equação 3.31 foi proposta por Alhanati (1993) para o cálculo da eficiência de se-paração natural de gás:

ηsn= V∞

V∞+ql/Aan (3.31)

em queV∞,qleAan são respectivamente a velocidade terminal de bolha (m/s), a vazão de

líquido (m3/s) e a área transversal do anular (m2).

Para o cálculo da velocidade terminal de bolha faz-se uso da equação 3.32, proposta por Ishii e Zuber (1979).

V∞=

√

2·(σ·(ρl−ρg)· |g|

ρ2l )

1/4 (3.32)

em queσ,ρl,ρg,gsão respectivamente a tensão superficial do óleo (N/m), a massa

espe-cífica do líquido (kg/m3), a massa específica do gás (kg/m3) e a aceleração gravitacional local (m/s2).

3.7.2 Modelo de redução da capacidade de elevação da BCS devido

a presença de gás

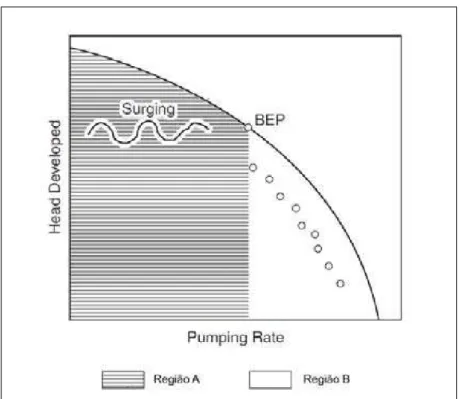

O gás livre que entra na sucção da bomba afeta o seu desempenho de várias maneiras, provocando uma redução de sua capacidade de elevação (head). Segundo Takács (2009), tanto os estudos teóricos como os experimentais nos levam a afirmar que essa redução da capacidade de elevação da bomba segue tendências diferentes, dependendo da quantidade de gás livre presente e de seu ponto de operação, se antes ou depois do ponto de melhor eficiência energética da bomba (BEP). A Figura 3.10 busca representar as tendências de perda do desempenho da bomba, destacando duas regiões onde a redução acontece de formas bem diferentes.

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 33

Figura 3.10: Tendências de perda de desempenho da bomba centrífuga

se dá com a fase gás uniformemente dispersa no líquido. O efeito sobre o desempenho da bomba deve-se ao fato de que a quantidade de gás livre que entra na sucção aumenta o volume total de fluidos que a bomba deve tratar. Dessa forma, comparando-se com o desempenho da bomba para o escoamento monofásico líquido, há uma redução da capa-cidade de elevação de líquidos. Mesmo com perda de desempenho, o funcionamento da bomba nesta região ainda é estável.

Prado (2007) afirma que para essa região estável, pode-se usar o modelo homogêneo como uma boa aproximação. O modelo homogêneo é aquele que considera que as fases se comportam como uma mistura homogênea durante o escoamento. Segundo Prado (2007), para o modelo homogêneo, a capacidade de elevação de líquidos quando há presença de gás livre é dada pela equação 3.33.

Hh=Hl·(ρm

ρl) (3.33)

em que Hh, Hl, ρm e ρl são respectivamente a capacidade de elevação de líquido pela

CAPÍTULO 3. MODELOS PARA O SIMULADOR BCS 34 A equação 3.33 deve ser aplicada a cada estágio da bomba centrífuga, pois a cada estágio há variações de pressão e temperatura. Nos estágios mais próximos da sucção, a pressão é menor e por isso é maior a fração de gás livre, e consequentemente menor a densidade da mistura, o que ocasiona uma menor capacidade de elevação e uma menor eficiência para o estágio. Nos estágios mais próximos à descarga da bomba, as pressões são mais elevadas e suas capacidades de elevação são maiores.

A outra região destacada na Figura 3.10, a região A, é uma região instável onde o fluxo é heterogêneo. Nessa região, a gravidade e a força centrífuga separam o gás e o líquido mais rapidamente que a turbulência possa misturá-los. O gás, sendo mais leve, acumula-se nas regiões de menor pressão das pás da bomba reduzindo a capacidade de elevação do sistema. Se o acúmulo de gás torna-se elevado, ele pode bloquear o fluxo de líquidos através da bomba, o que caracteriza o fenômeno do bloqueio de gás.

De acordo com Turpin, Lea e Bearden (1986), os limites de operação estáveis da bomba centrífuga estão relacionados com a pressão na sucção da bomba, a vazão de lí-quidos e de gás pela equação 3.34.

τ=2000·( qg/ql

3·Psuc) (3.34)

em queτ, qg, ql ePsucsão respectivamente o índice de interferência de gás de Turpin, a

vazão de gás na sucção da bomba (bpd), a vazão de líquido na sucção da bomba (bpd) e a pressão na sucção da bomba (psia).

Uma operação estável da bomba é esperada paraτ<1.0, enquanto que interferência de gás e perda da capacidade de elevação da bomba são esperadas seτ>1.0.

Capítulo 4

O Software Simulador BCS

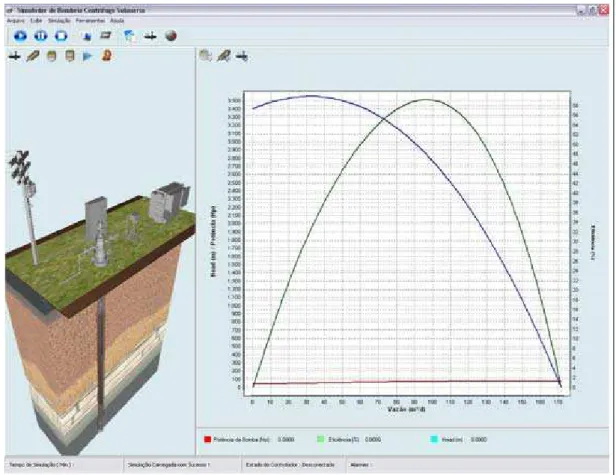

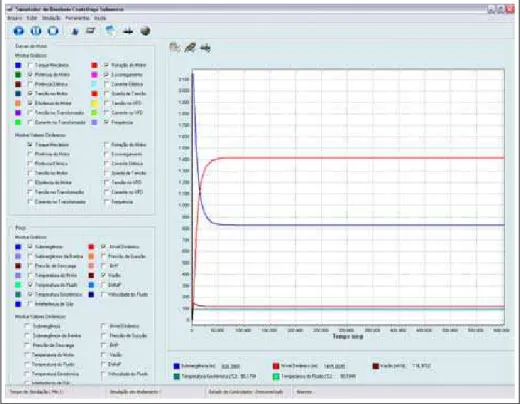

O simulador desenvolvido pela equipe do projeto Automação de Poços (AUTOPOC) da UFRN é uma ferramenta capaz de representar o comportamento dinâmico de sistemas BCS e avaliar numericamente diversos parâmetros relevantes ao mesmo, permitindo a fácil visualização de diversos fenômenos pertinentes ao processo, tudo isso de forma con-veniente e a custos e tempos menores do que experimentos com poços reais. Através dele, podem ser realizadas simulações baseadas em dados reais para prever o comportamento do poço sob condições específicas, permitindo o cálculo de variáveis de interesse como o nível dinâmico, vazão, temperatura do motor, tempo até a estabilização, a frequência de operação, submergência do canhoneado, rotação do motor, entre outras variáveis. O conhecimento dessas podem evitar falhas, facilitando tomadas de decisão em uma parcela menor de tempo e permitindo também controlar o aumento da produção de petróleo atra-vés de ajustes das condições de funcionamento (frequência, pressão na cabeça, pontos de operação etc.)

O software também nos fornece a possibilidade de comunicação com outros progra-mas e equipamentos, permitindo assim a implementação e teste de algoritmos de controle para este método de elevação artificial.

CAPÍTULO 4. O SOFTWARE SIMULADOR BCS 36

4.1 Interface gráfica do Simulador

O software simulador permite aos usuários configurar as características do poço, rea-lizar a simulação computacional e visuarea-lizar os resultados da simulação.

A tela principal do simulador está representada na Figura 4.1. Na parte superior da tela, temos o menu principal e a barra de ferramentas que permitem o acesso aos pai-néis de configurações do poço, de configurações dos gráficos de resultados, das anima-ções tridimensionais e de controle das simulaanima-ções, como também possibilitam a execução dos comandos de simulação (início, reínicio, pausa e parada de simulação). A esquerda, observa-se a animação tridimensional do conjunto BCS, assim como, cada componente (motor, bomba, separador centrífugo e sêlo protetor). No lado direito da tela, apresenta-se os gráficos de resultados de simulação com as curvas da bomba (head, potência e eficiência), curvas pertinentes ao motor (rotação, torque, corrente, tensão) e as curvas do comportamento dinâmico de todo o processo (nível dinâmico, submergência, diferença de pressão etc).

4.1.1 Painéis de configurações do poço

O painel de configurações do poço permite ao usuário definir as características ope-racionais do sistema a ser simulado. As características são divididas em classes: esquema mecânico, reservatório, propriedades dos fluidos, motor, transformador e VFD, bomba centrífuga e correlações de escoamento.

• Esquema mecânico: permite a seleção do revestimento e coluna de produção e a definição da profundidade do canhoneado, profundidade da bomba, rugosidade das tubulações, o cabo elétrico, o uso ou não deshroude o seu respectivo diâmetro e o ângulo de inclinação do poço. Para poços direcionais, é possível a utilização de um arquivo texto com os valores de inclinação dos diversos trechos do poço. A Figura 4.2 apresenta a tela de configuração do esquema mecânico.

• Reservatório: permite o usuário definir o modelo de IPR utilizado (Vogel, Linear

etc.), a pressão estática, pressão de teste e vazão de teste do poço, o nível dinâmico inicial, a pressão na cabeça, a pressão no revestimento, a temperatura na superfície e o gradiente geotérmico local. A tela de configuração do reservatório é apresentada na Figura 4.3.

CAPÍTULO 4. O SOFTWARE SIMULADOR BCS 37

Figura 4.1: Tela principal do simulador

CAPÍTULO 4. O SOFTWARE SIMULADOR BCS 38

Figura 4.3: Tela de configuração do reservatório

água e do gás, pressão e temperatura de separação, viscosidade da emulsão óleo-água ou optar pelo uso de correlações para o cálculo das viscosidades. A tela de configuração das propriedades dos fluidos é apresentada na Figura 4.4.

Figura 4.4: Tela de configuração das propriedades dos fluidos

• Motor: permite definir o modelo a ser usado para o motor ( o “completo”, proposto