Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE

CENTRO DE CIÊNCIAS EXATAS E DA TERRA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

ENGENHARIA DE MATERIAIS

TESE DE DOUTORADO

Efeito da adição da escória de aciaria em formulações de massa

cerâmica para telhas

VILSON RIBAMAR RÊGO

Orientadores:

Prof. PhD. Antonio Eduardo Martinelli – Orientador

Prof. Dr. Eng. Rubens Maribondo do Nascimento – Co-Orientador

Tese nº 84/PPgCEM

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

VILSON RIBAMAR RÊGO

Efeito da adição da escória de aciaria em formulações de massa

cerâmica para telhas

Tese apresentada ao programa de Pós-Graduação em Ciência e Engenharia de Materiais, do Centro de Ciências Exatas e da Terra, da Universidade Federal do Rio Grande do Norte, como requisito para obtenção do título de DOUTOR EM CIÊNCIA E ENGENHARIA DE MATERIAIS.

Área de concentração: Ciência e tecnologia dos materiais.

Orientador: Prof. PhD. Antonio Eduardo Martinelli

Co-orientador: Prof. Dr. Eng. Rubens Maribondo do Nascimento

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

Catalogação da Publicação na Fonte. UFRN / SISBI / Biblioteca Setorial Especializada Especializada do Centro de Ciências Exatas e da Terra – CCET.

Rêgo, Vilson Ribamar.

Estudo do efeito da adição da escória de aciaria no processamento e propriedades finais de telhas cerâmicas/Vilson Ribamar Rêgo. – Natal, RN, 2010. 194 f.:il.

Orientador: Antônio Eduardo Martinelli.

Co-orientador: Rubens Maribondo do Nascimento.

Tese (Doutorado) – Universidade Federal do Rio Grande do Norte. Centro de Ciências Exatas e da Terra. Programa de Pós-Graduação em Ciência e Engenharia de Materiais.

1. Escória de aciaria - Cerâmica - Tese. 2. Cerâmica estrutural – Tese. 3. Telhas - Tese. 4. I. Martinelli, Antônio Eduardo. II. Nascimento, Rubens Maribondo do. III. Universidade Federal do Rio Grande do Norte. IV. Título.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

Estudo do efeito da adição da escória de aciaria no processamento e

propriedades finais de telhas cerâmicas.

Por

Vilson Ribamar Rêgo

Tese submetida ao corpo docente do Programa de Pós-Graduação em Ciência e Engenharia de Materiais da Universidade Federal do Rio Grande do Norte – UFRN, como requisito para obtenção do grau de Doutor em Ciência e Engenharia de Materiais.

Aprovada por:

Prof. PhD. Antonio Eduardo Martinelli Orientador

Prof. Dr. Eng. Rubens Maribondo do Nascimento Co – orientador

Prof. Dr. Marcus Antonio de Freitas Melo Examinador interno

Prof. Dr. Luiz Renato de Araújo Pontes Examinador externo - UFPB

Profa. Dra. Lisiane Navarro de Lima Santana Examinadora externa - UFCG

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

AGRADECIMENTOS

A Deus, que esteve sempre presente nesta caminhada.

A meus filhos Olívia, Vilson Filho e Ana Zélia, que serviram de fonte de inspiração para a realização deste trabalho.

Ao meu avô, Joaquim (in-memorian), pelo grande incentivo em todas as conquistas da minha trajetória de vida.

A meus pais, Militão (in-memorian), e Alcina, um exemplo de incentivo e zelo pela família.

Ao Prof. PhD. Antonio Eduardo Martinelli, pelo apoio e orientação dedicados. Ao Prof. Dr. Eng. Rubens Maribondo do Nascimento, pela contribuição e observações dadas a este trabalho.

À direção do IFPI, por ter possibilitado a realização deste trabalho.

A UFRN, pela oportunidade de ampliar conhecimento e capacitação profissional. Ao SENAI-PI, pela oportunidade da realização dos ensaios desta pesquisa através do Laboratório de Ensaios Tecnológicos de Argila – LETA.

Ao professor do SENAI, Rui Barbosa, pela paciência e colaboração nos ensaios desta pesquisa.

A todos os professores do doutorado, pela dedicação e entusiasmo demonstrados no decorrer do curso.

Aos meus colegas de doutorado, pelo companheirismo, parceria e amizade no decorrer desta caminhada.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM “Sou feliz porque aprendi a perdoar!

A usar a coragem sempre que o medo se aproximar! A um lindo sorriso valorizar!

Em cada tristeza aprender a lição! Em apreciar cada minuto da vida...

Em ser feliz merecidamente... Em viajar pelo meu Universo interior

E, da minha vida ser o autor...

Das minhas alegrias ser o compositor... Da orquestra dos meus dias ser o regente...

E, de todo aplauso ser consciente”...

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

RESUMO

Neste trabalho é estudado o efeito da adição da escória de aciaria em massas cerâmicas para indústrias de cerâmica vermelha, visando contribuir com o aproveitamento desses rejeitos. Foi feito uma avaliação da sua adição à massa cerâmica para produção de telhas. O panorama da indústria cerâmica no estado do Piauí é bastante promissor. Diferente de outros setores produtivos, o setor cerâmico utiliza, basicamente, matérias-primas naturais. O seu produto final é, em suma, o resultado da transformação de compostos argilominerais. Essas matérias-primas são compostas, basicamente, de óxidos de alumínio, silício, ferro, sódio, magnésio, cálcio, dentre outros. Verificou-se que a escória de aciaria é composta principalmente por esses mesmos óxidos, de forma que sua incorporação à massa de cerâmica estrutural é uma ideia absolutamente razoável. Foram caracterizadas as matérias-primas argila e escória de aciaria por AG, FRX, DRX, TGA e DTA. Também foram conformados por extrusão e queimados nas temperaturas de 800°C, 850 °C, 900°C e 950°C corpos-de-prova com 0%, 5%, 10%, 15%, 20% e 25% de teor de escória de aciaria. Em seguida, foram realizados ensaios tecnológicos de retração linear, absorção de água, porosidade aparente, massa específica aparente e resistência mecânica à flexão. Os resultados mostraram a possibilidade de se utilizar até 15% de escória de aciaria na massa cerâmica para telhas. Até essa dosagem, melhorias consideráveis nas características físicas e mecânicas avaliadas foram observadas. O estudo também mostrou a possibilidade de queima em temperaturas mais baixas que 850ºC, promovendo, assim, uma redução dos custos finais do produto.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

ABSTRACT

This research presents an overview of the addition steelwork dust of ceramic shingles in order to contribute to the utilization use of such residue. The ceramic industry perspective in the Brazilian State of Piauí is quite promising. Unlike other productive sectors, the ceramic industry uses basically natural raw materials. Its final products are, in short, the result of transforming clay compounds. These raw materials are composed primarily of aluminum oxide, silicon, iron, sodium, magnesium, end calcium, among others. It was verified that steelwork dust is composed primarily of these same oxides, so that its incorporation in to structural ceramics is a very reasonable idea. Both clay and steelwork powder were characterized by AG, XRF, XRD, TGA and DTA. In addition, steelwork dust samples containing (0%, 5%, 10%, 15%, 20% and 25%) were extruded and burned at 800°C, 850°C, 900°C and 950°C. Then t echnological tests of linear shrinkage, water uptake, apparent porosity, apparent density and flexural strengthwere carried at. The results showed the possibility of using steelwork powder in ceramic shingles until 15% significant improvement in physical and mechanical properties. This behavior shows the possibility of burning at temperatures lower than 850ºC, thus promoting a product final cost reduction.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

LISTA DE AREVIATURAS E SIGLAS

AA – Absorção de água

ABNT – Associação Brasileira de Normas Técnicas

DRX – Difração de Raios-X

DTA – Análise Térmica Diferencial

EDS – Análise por Dispersão de Energia

FRX – Fluorescência de Raios-X

MEA – Massa específica aparente

MEV – Microscopia Eletrônica de Varredura

mg/l – Miligrama por Litro

MQ – Massa queimada

PA – Porosidade aparente

PF – Perda ao fogo

RL – Retração linear

Nm3/min – Normal Metro Cúbico por Minuto

MS – Massa seca

NBR – Norma Brasileira

PF – Perda ao Fogo

ppmv – Partes por Milhão Volumétrico

TA-LUFT – Norma Técnica Alemã sobre Qualidade do Ar

TG – Análise Termogravimétrica

PU – Peso úmido

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM LISTA DE FIGURAS

Figura 1– Maromba utilizada na extrusão de cerâmica estrutural ... 33

Figura 2 - Fluxograma de Processo de fabricação de cerâmica vermelha ... 40

Figura 3 – Telhas prensadas ... 40

Figura 4 – Telhas estrudadas ... 40

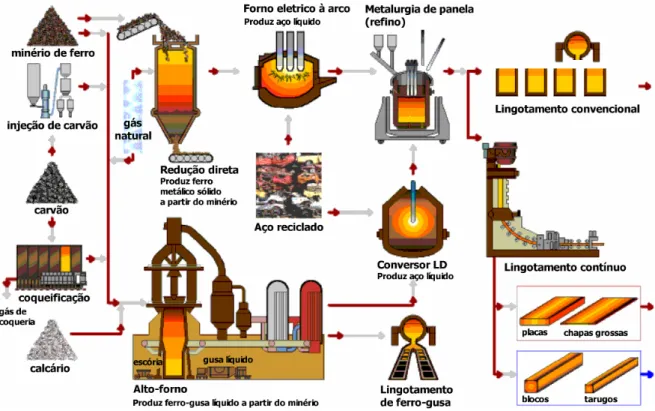

Figura 5 - Fluxo de produção de aço englobando vários processos utilizados em diferentes siderúrgicas... 62

Figura 6- Fluxograma de produção de amostras ... 78

Figura 7 – Perfil granulométrico da argila ... ... 95

Figura 8 – Perfil granulométrico da escória da aciaria ... 96

Figura 9 – Perfil granulométrico da composição T+15 ... 96

Figura10– Difratograma de raios X da argila... 100

Figura 11- Difratograma de raios X da escória de aciaria... 101

Figura 12- Análises termogravimétricas (TG) e termodiferencial (DTA) da argila T+0 ...103

Figura 13 - Análises termogravimétricas (TG) e termodiferencial (DTA) da argila T+15 ... 104

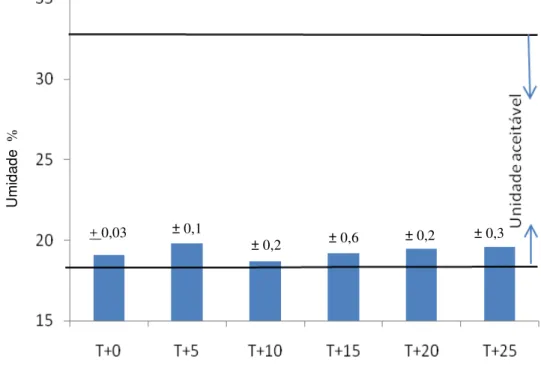

Figura 14– Umidade de Extrusão (UE%) ... 105

Figura 15- Retração linear aescórias secagem – RL ... 106

Gráfico 16 – Tensão de resistência à flexão após secagem – 110ºC ... 107

Figura 17 - Corpos-de-prova queimados na composição T+0 ... 108

Figura 18 - Corpos-de-prova queimados na composição T+ 5 ... 109

Figura 19 - Corpos-de-prova queimados na composição T+10 ... 109

Figura 20 - Corpos-de-prova queimados na composição T+15 ... 110

Figura 21 - Corpos-de-prova queimados na composição T+20 ... 110

Figura 22 - Corpos-de-prova queimados na composição T+25 ...111

Figura23- Corpos-de-prova queimados na composição T+25 a 950°C ... 111

Figura 24– Perda ao Fogo - PF... 113

Figura 25 - Retração Linear após queima – RL ... 114

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

Figura 27 – Curva de gressificação da composição T+0... ... 117

Figura 28 – Curva de gressificação da composição T+5 ... ... 117

Figura 29 – Curva de gressificação da composição T+10... ... 118

Figura 30 – Curva de gressificação da composição T+15 ... ... 118

Figura 31 – Curva de gressificação da composição T+20 ... ... 119

Figura 32 – Curva de gressificação da composição T+25... . ... 119

Figura 33 – Porosidade Aparente – PA ... ... 120

Figura 34 – Massa Específica Aparente – MEA ... 122

Figura 35 – Tensão de resistência a flexão após queima ... 123

Figura 36 - Difratogramas das amostras da formulação T+0 ... 124

Figura 37 - Difratogramas das amostras da formulação T+15 ... 125

Figura 38 - Micrografias obtidas por MEV, queimadas a 950ºC na formulação T+0... 127

Figura 39 - Micrografias obtidas por MEV queimadas a 950ºC na formulação T+0...127

Figura 40 - Micrografia por MEV, com o EDS da formulação T+20 queimada a 800ºC ...128

Figura 41 - Micrografia por MEV, com o EDS, da formulação T+25 queimada a 950ºC ... 129

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

LISTA DE TABELAS

Tabela 1– Comportamento térmico da caulinita ... 25

Tabela 2– Comportamento térmico da ilita ... 27

Tabela 3– Principais minerais encontrados em jazidas naturais ... 41

Tabela 4– Reservas de minério de ferro no Brasil ... 42

Tabela 5–Produção no Brasil e no mundo de minério de ferro ... 45

Tabela 6– Previsões de produção de minério de ferro no Brasil ... 46

Tabela 7 - Limites de emissão atmosférica segundo as Resoluções n. 264 ... 57

Tabela 8 - Formulações em diferentes teores de aciaria... 82

Tabela 9 - Valores de referências geralmente aceitos na prática industrial ... 85

Tabela 10 - Resistência á flexão de telhas ... 88

Tabela 11 - Classificação das argilas com base nas cores ... 89

Tabela 12 - Análise granulométrica ... 95

Tabela 13 - Componentes químicos das matérias-primas ... 98

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

SUMÁRIO

CAPÍTULO 1 - INTRODUÇÃO

... 18CAPÍTULO 2 – REVISÃO BIBLIOGRÁFICA ..

... 232.1 Argila ... 24

2.2 Minerais argilosos ... 25

2.2.1 Caulinita ... 25

2.2.2 Montmorilonita... 27

2.2.3 Ilita-mica moscovita ... 27

2.3 Impurezas Encontradas nas Argilas ... 28

2.4 Processo Produtivo ... 30

2.4.1 Exploração da Jazida... 31

2.4.2 Estocagem: sazonamento... 32

2.4.3 Preparação da massa ... 33

2.4.4Conformação das Peças ... 33

2.4.5 Secagem ... 34

2.4.6 Queima ... 35

2.3.8 Fluxograma de fabricação de cerâmica vermelha ... 40

2.5 Cerâmica estrutural ... 37

2.5.1 Perfil Industrial Brasileiro ... 37

2.5.2 Setor Cerâmico do Piauí ... 38

2.5.3 Produtos da Cerâmica Estrutural ... 39

2.6 Minério de Ferro ... 41

2.6.1 Reservas ... 43

2.6.2 Produção ... 45

2.6.3 Consumo... 46

2.6.4 Estimativas de produção de minério de ferro no Brasil ... 46

2.7 A aciaria ... 46

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

2.7.2 Como se dá o processo de aciaria LD ... 46

2.8 Resíduos ... 47

2.8.1 Classificação dos resíduos ... 47

2.8.2 Classes dos resíduos ... 49

2.8.3 Periculosidade de um resíduo ... 50

2.8.4 Política Nacional de Resíduos Sólidos ... 50

2.8.5 Impacto ambiental - Propriedades de lixiviação dos materiais ...52

2.8.6 Possíveis emissões gasosas geradas no processamento cerâmico ... 55

2.8.7 A produção brasileira da escória aciaria ... 56

2.8.8 Localização da escória da aciaria ... .... 66

2.8.9 Classificação da escória da aciaria ... ... 66

2.8.10 Usos alternativos da escoria de aciaria ... ... 67

2.8.11 Reciclagem ... ... 67

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

CAPÍTULO 3

–ESTADO DA ARTE

... 743.1- Resíduos incorporados em diversos produtos ... 75

3.2 - Uso da escória de aciaria em: Cimento, concreto e pavimentação asfáltica ... 76

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

CAPÍTULO 4 –PROCEDIMENTO EXPERIMENTAL... 77

4.1 Caracterização das Matérias-Primas ... 79

4.1.1 Análise Granulométrica ... 79

4.1.2 Análise Química por fluorescência de raios X ... 79

4.1.3 Avaliação das emissões atmosféricas ... 80

4.1.4 Análise Mineralógica por difração de raios X ... 81

4.1.5 Análise Racional... 81

4.1.6 Análises Termogravimétrica (TG) ... 81

4.1.7 Análise Térmica Diferencial ... 81

4.2 Formulações das matérias-primas ... 82

4.3 Preparação das Massas Cerâmicas ...83

4.4 Preparação dos Corpos-de-Prova ... 83

4.5 Secagem e Queima dos Corpos-de-Prova ... 83

4.5 Ensaios tecnológicos ... 83

4.5.1 Umidade de extrusão ... 84

4.5.2 Retração Linear... 85

4.5.3 Perda ao fogo ... 86

4.5.4 Absorção d’água... 86

4.5.5 Volume aparente ... 86

4.5.6 Porosidade aparente... 87

4.5.7 Massa específica aparente ou densidade aparente... 87

4.5.8 Tensão de Ruptura à Flexão (TRF) ... 88

4.5.9 Classificação Preliminar de argilas para uso cerâmico com base nas cores apresentadas após a queima ... 89

4.6 Análise visual ... 89

4.7 Análise Microestrutural ... 89

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

CAPÍTULO 5 – RESULTADOS E DISCUSSÃO ... 92

5.1 Caracterização das matérias-primas ... 92

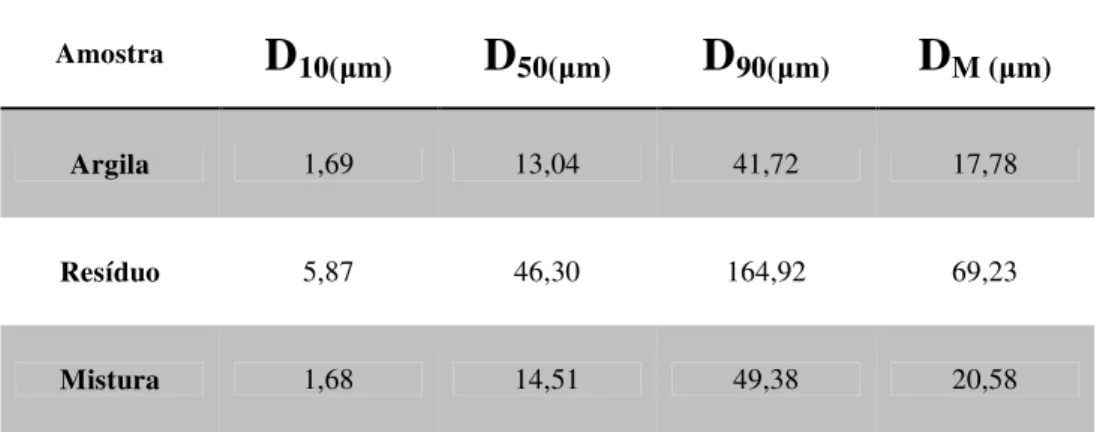

5.1.1 Análise granulométrica ... 92

5.1.2 Análise química por fluorescência de raios X (FRX) ... 94

5,1.3 Avaliação das emissões atmosféricas de Zn ... 96

5.1.4 Análise mineralógica por difração de raios X ... 96

5.1.5 Análise racional ... 99

5.1.6 Análises Térmicas... 100

5.2 Caracterização Física dos Corpos Após Secagem ... 102

5.2.1 Umidade de extrusão (UE%) ...102

5.2.2 Retração Linear a 110ºC ... 103

5.2.3 Tensão de Resistência a Flexão após secagem a 110ºC... 104

5.3 Caracterização Física dos Corpos Sinterizados ... 105

5.3.1 Aspecto visual ... 105

5.3.2 Perda ao fogo ... 109

5.3.3 Retração Linear após queima ... 111

5.3.4 Índice de absorção d’água - (AA) ... 114

5.3.5 Curvas de gresificação ... 116

5.3.6 Porosidade aparente - (PA) ... 120

5.3.7 Massa específica aparente – MEA ... 121

5.3.8 Tensão de Resistência a Flexão após queima – (TRF) ... 123

5.3.9 Análise por difração de raios X (DRX) ... 126

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

CAPÍTULO 6 – CONCLUSÕES ... 131

Sugestões para trabalhos futuros ... 132

REFERÊNCIAS ... 137

ANEXO ... 150

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

CAPÍTULO 1

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM O Brasil é um grande produtor de matérias-primas cerâmicas, em virtude do grande número de jazidas de argilas que possui nas diversas áreas da indústria cerâmica. A argila é um material natural, de textura terrosa e granulações finas, constituída essencialmente de argilominerais, podendo conter, além da matéria orgânica, outros minerais, tais como: quartzo, feldspatos, micas, óxidos e hidróxidos de ferro e de alumínio, carbonatos de cálcio e magnésio, compostos químicos amorfos (SANTOS,1989). Estas impurezas modificam as propriedades das argilas como a resistência mecânica, dilatação, ponto de fusão, cor e plasticidade.

A bacia do Parnaíba, no estado do Piauí, possui uma diversidade de minerais, entre eles, os principais grupos de argilominerais, que são caulinita, ilita e esmectitas ou montmorilonita, além de minério de ferro, talco e sal marinho.

O panorama da indústria cerâmica no Piauí é bastante promissor. Na cidade de Teresina, o polo cerâmico de maior importância do Piauí (CEPRO, 2005), existe 24 indústrias cerâmicas, responsáveis pela produção de telhas largamente independente da distância entre fábrica e mercado consumidor. A produção de telhas representa a maior parte do segmento da Cerâmica Estrutural, principalmente pela disponibilidade de matérias-primas adequadas, assim como pelo menor custo de instalação que esse ramo exige para fabricar produtos finais de qualidade e penetração no mercado local e internacional. Essas indústrias detêm maior conhecimento da matéria-prima que utilizam, com planejamento da lavra, pré-preparo da matéria-prima, que, além de melhorarem a qualidade de produto final, acabam também por reduzir os custos de produção. Em fim, fazem uso da ciência para melhor conhecer as características da matéria-prima utilizada, como da tecnologia disponível incorporada à indústria cerâmica local (SINDICER-PI, 2008). Grande parte das telhas fabricadas no Piauí é exportada para os estados do Maranhão, Ceará e Pará.

pós-Vilson Ribamar Rêgo Tese de Doutorado PPGCEM graduação (Mestrado e Doutorado em Engenharia de Materiais), desenvolvidos por equipe de pesquisadores, estudantes e técnicos. O objetivo estratégico é que o conhecimento acumulado nesses estudos possa subsidiar políticas setoriais de desenvolvimento do potencial cerâmico-industrial no Piauí.

No âmbito do IFPI, as atividades de pesquisa pretendem desenvolver-se, tendo como objetivo principal prosseguir na realização do diagnóstico das matérias-primas e dos produtos estruturais, atualmente utilizadas por esse setor cerâmico e verificar as potencialidades dos materiais empregados. Esse diagnóstico será feito com base nos resultados de levantamentos de campo e análises laboratoriais.

No geral, as indústrias cerâmicas no Piauí são constituídas de empresas de grande porte que oferecem produtos diferenciados, de bom preço e penetração no mercado e um grande número de pequenos produtores que concentram suas atividades na exploração rudimentar e manufatura de produtos de baixa qualidade e preço. Essa realidade tende a ser modificada dada à potencialidade dos recursos minerais do estado e as perspectivas de desenvolvimento (SINDICER-PI, 2008).

O panorama atual das indústrias cerâmicas no Piauí é de excelente qualidade, notoriamente no Pólo de Teresina com a produção de cerâmica vermelha estrutural (tijolos e telhas), principalmente, pela disponibilidade de matéria-prima adequada, assim como pelo menor custo de instalação que esse ramo exige para fabricar produtos finais de qualidade e penetração no mercado local. Essas indústrias detêm maior conhecimento da matéria-prima que utilizam com planejamento da lavra, pré-preparo da matéria-prima, que, além de melhorarem a qualidade de produto final, acabam também por reduzir os custos de produção; em fim fazem uso da ciência, para melhor conhecer as características da matéria-prima utilizada, como da tecnologia disponível incorporada a nossa indústria cerâmica local (SINDICER-PI, 2008).

O Brasil também é detentor de um grande parque industrial, onde se destacam indústrias de fabricação de aço. Essas indústrias se deparam com um grande problema ambiental que são os resíduos do pó de aciaria depositados em locais altamente prejudiciais ao meio ambiente.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM presente no aço. Tem como características marcantes ser composta de muitos óxidos, como CaO e MgO e ser expansível, devido às reações químicas desses óxidos. Tem sua formação nos processos de oxidação do aço. Esse processo elimina carbono e fósforo, por exemplo, que entram na composição da escória, juntamente com fundente (CaO). O atual uso visa à produção de clínquer portland, na construção de bases para pavimentos e uso como agregado (SERSALE et al., 1986). Geralmente encontra-se escória de aciaria próxima a grandes indústrias siderúrgicas, formando "montanhas" de material, que é deixado no ambiente. Com o contato direto de intempéries, a escória se expande. A cada tonelada de aço produzido, gera-se de 70 a 170 kg de escória. No caso de fornos de arco elétrico, produz-se em média 130 kg de escória/ton. Por essa média, gera-se aproximadamente 59.000 toneladas por ano de escória de forno de arco elétrico. Considerando a mesma produção média de escória de 130 kg, produz-se no Brasil um total de 3,298 milhões de toneladas de escória de aciaria por ano (SERSALE et al., 1986). Com o intuito de contribuir com o aproveitamento desses rejeitos, propõe-se estudar o efeito de sua adição à massa cerâmica para produção de telhas, imobilizando tal passivo ambiental na produção de materiais de interesse estratégico para a região.

Diferente de outros setores produtivos, o setor cerâmico utiliza, basicamente, matérias-primas naturais. O seu produto final é, em suma, o resultado da transformação de compostos argilominerais. Essas matérias-primas são compostas, basicamente, de óxidos de alumínio, silício, ferro, sódio, magnésio, cálcio, dentre outros. Verificou-se, como será mostrado posteriormente, que o pó de aciaria é composto principalmente por esses mesmos óxidos, de forma que sua incorporação à massa de cerâmica estrutural é uma ideia absolutamente razoável (MONTEDO et al., 2003).

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

CAPÍTULO 2

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

O presente capítulo versa sobre diversos aspectos da escória da aciaria adicionada à cerâmica vermelha estrutural como um todo, desde a matéria-prima até o processamento. Os aspectos como as argilas, propriedades das argilas, componentes das argilas, dentre outros, serão tratados com pouca profundidade, porém o interesse maior será discutido nos capítulos seguintes, onde será focalizado o processo da adição da escória da aciaria à cerâmica vermelha como ponto central da discussão. Essa avaliação se faz através da caracterização do produto, onde se utilizam ensaios de difração de raios-X (DRX), para determinação dos constituintes cristalinos e da análise da composição química, bem como, da microscopia eletrônica de varredura (MEV) para analisar a morfologia das partículas onde também se calcula a umidade de extrusão, retração linear após a secagem, retração linear após a queima, perda ao fogo, absorção d’água, porosidade aparente, massa específica aparente e a cor de queima.

2.1 Argila

A argila é o principal e às vezes a única matéria-prima utilizada na produção da cerâmica de revestimento, como é o caso das cerâmicas fabricadas no Piauí.

Porém se utiliza argilas com características distintas, que quando combinadas dão ao produto as propriedades estéticas e tecnológicas desejadas. A argila tem a função de fornecer as características plásticas à verde para garantir as melhores propriedades durante a compactação do corpo cerâmico e resistência mecânica úmida, seca e após a queima. Além disso, tem processamento simples e se disponibiliza em grandes quantidades (RODRIGUES et al., 2004).

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

em sílica (parte não plástica). A maior plasticidade também é fortemente influenciada pela granulometria fina e pela matéria orgânica presente na argila.

Em conseqüência da sobreposição dos fenômenos de desagregação de transporte e de reações químicas é difícil encontrar, na natureza, argilas no estado puro (OLIVEIRA, 1998). Assim, juntamente com as partículas de argilominerais, além da matéria orgânica, ocorrem outros minerais como: quartzo, feldspatos, micas, óxidos e hidróxidos de ferro e de alumínio, carbonatos de cálcio e magnésio, compostos químicos amorfos (SANTOS,1989). Estas impurezas modificam as propriedades das argilas como a resistência mecânica, dilatação, ponto de fusão, cor e plasticidade.

As argilas são diferenciadas umas das outras principalmente por: 1) associação de elementos químicos de natureza diversa; 2) distribuição granulométrica (OLIVEIRA et al., 1998). Os principais grupos de argilominerais são caulinita, ilita, montmorilonita, halosita, clorita e esmectita, sendo a caulinita (Al2O32SiO22H2O) a forma mais pura da

argila encontrada na natureza. Destes, os mais importantes para a cerâmica de revestimento são a caulinítica e a ilítica. O que diferencia fundamentalmente estes argilominerais é o tipo da estrutura e as substituições que ocorrem dentro dela, com a consequente neutralização das cargas residuais geradas pelas diferenças de cargas elétricas dos íons por alguns cátions.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

fogo, granulometria mais fina (mais plásticas), menor absorção de água em comparação as cauliníticas. A granulometria mais fina e contribui para reatividade mais eficiente durante a sinterização (ANDRADE et al.,2005)

Para uma argila ser considerada de boa qualidade e ser usada para uma determinada função é necessário que a mesma apresente uma composição química apropriada e, também, sejam conhecidas as quantidades da composição química dos óxidos de silício, alumínio, potássio, sódio, ferro, magnésio, cálcio e outros que podem estar presentes em menor quantidade. As características de uma argila são determinadas pela presença ou ausência desses óxidos.

No setor cerâmico, as argilas são denominadas segundo critérios técnicos e jargão cerâmico, de acordo com a sua principal característica avaliada na etapa de queima:

• Argilas de queima vermelha ou avermelhada: possuem alto conteúdo de óxido de ferro (> 4%) e são utilizadas principalmente em placas cerâmicas de revestimento com a massa preparada por via seca;

• Argilas de queima clara ou branca: são normalmente argilas cauliníticas com baixo ou nenhum conteúdo de óxidos corante como o ferro ou titânio e são aplicadas em placas cerâmicas de revestimento produzidas por via úmida;

• Argilas fundentes ou gresificadas: são compostas por uma mistura de argilominerais, que incluem a ilita, caulinita e esmectita, com proporção variada de quartzo e outros minerais não plásticos, com presença de óxidos fundentes (MOTTA et al.,1998). Permitem a obtenção de valores interessantes de módulo de ruptura à verde (úmido e seco) e também após queima, já que geralmente dão origem a materiais gresificados. Estas argilas são utilizadas no Brasil no processo de produção a seco e apresentam coloração avermelhada;

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

ilítico-caulinítica. Estas argilas contribuem também para conferir plasticidade a massa e, geralmente após a queima apresentam coloração bege-laranja devido presença de minerais ferrosos (OLIVEIRA, 2000).

Ainda, segundo OLIVEIRA, 2000, na a massa do revestimento poroso se utiliza argilas brancas, argilas cauliníticas, argilas carbonáticas e argilas gresificáveis.

A água é elemento integrante das argilas sob três formas:

• Água de constituição, também chamada absorvida ou de inchamento, que faz parte da molécula;

• Água de plasticidade, ou absorvida, que adere à superfície das partículas coloidais;

• Água de capilaridade, também chamada água livre ou de poros, que preenche os poros e vazios.

2.2 Minerais argilosos

Os minerais argilosos são compostos por silicatos hidratados de alumínio e

ferro, contendo ainda, geralmente, certo teor de elementos alcalinos e alcalinos terrosos. Os minerais argilosos contêm também matéria orgânica e sais solúveis (SANTOS,1989). Esses minerais, de origem secundária, são os principais responsáveis pelo desenvolvimento da plasticidade do sistema argila água (VIEIRA et al., 2007).

Os principais minerais argilosos são:

2.2.1 Caulinita

A caulinita é o mineral argiloso encontrado com maior frequência na natureza,

possui a composição química Al2Si2O5(OH)4 ou Al2O32SiO22H2O, sendo formado pelo

empilhamento regular de camadas 1:1 em que cada camada consiste de uma folha de tetraedro de SiO4 e de uma folha de octaedro Al2(OH)6 , também chamada de folha de

gibsita, ligadas entre si em uma única camada, através de oxigênio em comum, resultado de uma estrutura fortemente polar. A fórmula estrutural da célula unitária é Al2SiO4O10(OH)8 e a composição percentual em óxidos é 46,54% de SiO2; 39,50% de

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

A caulinita pura não serve para a produção de cerâmica vermelha, devido a algumas características, tais como constituição, cor branca pós-queima, propriedades de perda de massa e contração linear elevada, mas, geralmente, ela se apresenta misturada com grãos de areia, óxido de ferro e outros elementos em quantidades tão pequenas que não influenciam negativamente no produto final (AGNELO, 1960).

O comportamento térmico da caulinita está resumidamente descrito na Tabela 1.

Tabela 1. Comportamento térmico da caulinita

Temperatura Comportamento térmico Observações

110ºC Perda de água de umidade e água adsorvida

450ºC

Início da reação da desidroxilação, que é completada a 600ºC, formando-se a metacaulinita

950ºC

No caso das caulinitas bem cristalizadas, há um pequeno pico endotérmico antes do pico exotérmico intenso, cujo pico máximo ocorre a 975ºC; as caulinitas mal cristalizadas não apresentam esse pequeno pico endotérmico,

A retração de

queima da

caulinita atinge o valor máximo e a vitrificação se inicia até 1225ºC, devido à liberação da cristabolita (SiO2)

1100ºC A cristobalita é facilmente identificada quando a fase espinélio alumínio-silício se transforma em um tipo de mulita mais rica em sílica, que posteriormente se transforma em mulita com mais liberação de cristabalita.

1225ºC Tem-se o pico exotérmico que corresponde à transformação total do espinélio em mulita, com liberação de sílica.

1470ºC Há pico da cristalização da cristabolita 1750ºC Há fusão completa do sistema

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

2.2.1 Montmorilonita

A montmorilonita é um silicato de alumínio e/ou magnésio hidratado e tem a

propriedade de aumentar significativamente as propriedades plásticas e coloidais das argilas em conjunto com a ilita. Concentrações acima de 3% desse elemento nas argilas causam grande variação linear de secagem e na queima do material, porém em pequenas quantidades melhoram a trabalhabilidade

Os minerais do grupo montmorilonita ou esmectiva são geralmente encontrados nas bentonitas, que são rochas derivadas de cinzas vulcânicas. Esses minerais argilosos geralmente possuem, em elevado grau, propriedades plásticas e coloidais, e apresentam grandes variações em suas propriedades físicas (SANTOS, 1989; GRIM, 1963; SANTOS, 1963).

Os minerais argilosos do grupo montmorilonita, beidelita, montronita, volconscoita, saponita, sauconita, hectorita são constituídos por duas folhas tetraédricas de silicato, com folha central octaédrica, unidas entre si por oxigênios comuns às folhas, que são contínuas nas direções do eixo a e b e estão empilhadas ao acaso umas sobre as outras, em iguais tipos. Pode haver substituições isomórficas em percentagem moderada (até cerca de 15% da população) do alumínio, ferro, magnésio e outros, isoladmente ou em combinação. A fórmula teórica do grupo da esmectita é Al4Si8O20(OH)4nH2O (n = água interlamelar) (SANTOS, 1989).

2.2.2 Ilita-mica moscovita.

A ilita é um silicato de alumínio hidratado de elevado grau de óxido de potássio

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

O material argiloso ilita tem uma estrutura cristalina semelhante à da montmorilonita, com apenas uma substituição maior do alumínio por silício, o que dá uma maior carga à estrutura cristalina, sendo o cátion neutralizante o potássio. Como consequência dessas diferenças, as camadas estruturais são rigidamente ligadas e não expandem, e o mineral argiloso tem uma distância interplanar basal fixa de 10,1 Ǻ. O

alumínio é o cátion octaédrico dominante, porém, o magnésio e o ferro podem estar presentes (BRADLEY, 1961).

Tabela 2. Comportamento térmico da ilita

Temperatura Comportamento térmico

100ºC a 200ºC Pico máximo de 150ºC. Existe um pequeno pico endotérmico devido à água intercalada entre suas camadas.

450ºC a 600ºC Pico endotérmico pequeno, cujo pico máximo ocorre a 530ºC ou 550ºC de perda de água de hidroxilas, essa perda não destrói a estrutura cristalina das ilitas dioctaédricas, porém destrói a estrutura das ilitas trioctaédricas.

Acima de 600ºC Há uma pequena expansão do material.

880ºC a 930ºC Picos máximos a 900ºC e 920ºC, respectivamente, endotérmico e exotérmico. O pico endotérmico a 900ºC é de perda da estrutura cristalina e o pico a 920ºC é de formação de espinélio. 1200ºC Há um pequeno pico exotérmico de formação de mulita.

Fonte: GRIM, 1963

2.3 Impurezas Encontradas nas Argilas

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

grandes até os impalpáveis, que dificilmente são separáveis por processos mecânicos. Estas modificam bastante as propriedades das argilas. As modificações se constituem na alteração da contração, na resistência mecânica, na dilatação, no ponto de fusão, na formação de diversas cores, na plasticidade, etc. (SENAI, 2006).

Quartzo (SiO2): O quartzo é encontrado na natureza sob as formas polimorficas:

quartzo tridimita e cristobalita. Com a variação de temperatura ocorrem as transformações de fase, recebendo cada uma, a sua denominação específica. O quartzo alfa, o mais comum dos polimorfos, é estável à temperatura ambiente, transformando-se em beta a 573 °C com a ocorrência do aumento do volume em torno de 3%, e em tridimita a 870 °C. À temperatura de 14 70 °C ocorre a transformação para cristobalita, até o ponto de fusão a 1713 °C (DEER, 1975)

Em uma massa cerâmica, o quartzo geralmente já está incorporado a outras substâncias minerais como as argilas, fundentes, talcos e carbonatos ou pode ser adicionado como material não plástico.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

Pirita (Fe2S): Pelo sazonamento, decompõe-se em sulfato ferroso, que pela dissolução

se distribui uniformemente na argila, evitando-se a fusão local do óxido ferroso durante a queima (SENAI, 2006).

Matéria orgânica: O teor de matéria orgânica é bem pequeno nos caulins residuais e

bem maior nas argilas plásticas. Esta matéria orgânica ocorre na forma de linhito, de ceras e de derivados do ácido húmico. O linhito tem efeito marcante sobre as propriedades das argilas plásticas e que uma estimativa do teor de matéria orgânica pode ser obtida a partir do teor de carbono, além de influência sobre a capacidade de troca de cátions. O linhito é um produto da decomposição de matéria vegetal, particularmente da madeira, que é constituída inicialmente por ceras, resinas, celulose, hemicelulose e lignina. O ácido húmico é uma substância marrom escura, possuindo propriedades ácidas; pode ser extraído da turfa, do solo e do linhito, por meio de solução alcalina (SENAI, 2006).

Sais solúveis: As argilas que contém sais solúveis, quando misturados com a água

para fazer moldagem, os sais entram em solução com a água. Durante a secagem, pela evaporação da água, os sais ficam retidos na superfície da peça, manchando-a de branco (eflorescência). Trata-se de sulfatos de magnésio, cálcio, sódio, potássio e ferro, sendo que o sulfato de magnésio se encontra com mais frequência (SENAI, 2006).

Óxidos fundentes: Na2O e K2O estão presentes em quantidades mínimas e no total

não somam normalmente os 5%. Formam fase líquida por fusão própria ou, em reação com a sílica (SiO2), sendo responsáveis pela diminuição da temperatura de

sinterização. O Fe2O3 que é responsável pela coloração avermelhada da cerâmica

estrutural também se comporta como fundente (VIEIRA et al., 2004).

Feldspatos: são compostos sílico-aluminosos muito finos, presentes nas argilas.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

componentes da massa cerâmica durante a queima, fazendo parte da estrutura cristalina do material queimado (ACCHAR, 2006).

Micas: são compostos com estrutura e composição complexas, geralmente presentes

sob a forma de amarelas douradas e brilhantes visíveis a olho nu. As micas comportam-se como inertes, mas são responsáveis pela precomportam-sença do flúor no material argiloso (OLIVIEIRA et al., 2000).

Impurezas grosseiras: nos materiais provenientes diretamente das minas ou jazidas

estão frequentemente presentes cascalhos e pedras que são eliminados para não comprometer o funcionamento das máquinas. Madeira, fósseis e outras impurezas podem criar problemas ao produto na fase de fabricação. A madeira, as raízes e as partes menores são eliminadas durante a fase preliminar de preparação das matérias-primas através de grelhas (OLIVIEIRA et al., 2000).

2.4 Processo Produtivo

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

2.4.1 Extração da Matéria-Prima

A argila comum é matéria-prima básica para o setor de cerâmica estrutural, normalmente é extraído mais de um tipo. A extração pode ser feita subterrânea ou a céu aberto (principal extração aplicada) e se deve observar os seguintes fatores: quantidade diária de extração; tratamento prévio do material extraído e sua consistência natural; disposição do material na jazida (SENAI, 2006).

2.4.2. Sazonamento

O sazonamento consiste na estocagem da matéria-prima na empresa por um período não inferior a seis meses, objetivando principalmente a melhoria da plasticidade das argilas, lavagem dos sais solúveis, decomposição da matéria orgânica e diminuição das tensões causadas pelas quebras das ligações químicas (SENAI, 2006).

2.4.3. Preparação da Massa

Após a seleção criteriosa das matérias-primas, as mesmas passam por um processo de moagem e mistura (homogeneização). O objetivo da moagem é a cuminuição e a homogeneização das matérias-primas dentro de uma distribuição granulométrica definida. O grau de moagem e homogeneização pode condicionar a reatividade entre os vários componentes durante a etapa de queima e favorecer, portanto a formação de novos compostos de modo mais ou menos intenso.

Uma reatividade forte favorece a formação de cristais e contribui para melhorar as características físico-mecânicas do material queimado (OLIVEIRA, 2000).

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

do produto prensado e seco; ciclos de secagem e queima mais longo e com riscos de defeitos no produto final (MANFREDINI & SCHIANCHI, 2002).

A granulação é o processo de microgranulação das partículas das matérias-primas moídas a seco e proporciona a obtenção de aglomerados de partículas. Estes aglomerados aumentam a compacidade das massas e proporcionam um aumento da densidade a verde dos corpos cerâmicos prensados. Além disso, promovem a diminuição da retração linear de queima.

Para obtenção de produtos de qualidade, recomenda-se controlar a granulometria destes aglomerados, centrados num intervalo entre 250-500 m, promovendo melhoria na compacidade e aumentando a fluidez da massa na etapa de preenchimento da matriz de compactação (SOUSA, HOLANDA, 2006).

A técnica de preparação empregada na obtenção da massa (granulação ou atomização) irá influenciar as características da massa resultante, como a sua distribuição de tamanho de partículas, a forma e textura dos grânulos (atomização) ou aglomerados (granulação), preferencialmente de geometria esférica e textura o mais lisa possível, que por sua vez irão influenciar a etapa de prensagem e as características microestruturais da peça a verde obtida. E as características microestruturais da peça a verde não só determinam suas propriedades mecânicas, mas também exercem influência nas etapas posteriores do processamento (ALBARO, 2000)

2.4.4. Conformação das Peças

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

a) Extrusão

Esse método emprega a massa na forma de uma pasta plástica e rígida, que é forçada através de um molde para formar uma coluna contínua, a qual pode ser cortada em comprimentos apropriados (NORTON, 1973).

A máquina usual de extrusão é conhecida como maromba ou extrusora (Figura 1) e tem a função de homogeneizar, desagregar e compactar as massas cerâmicas dando forma ao produto desejado; geralmente, é constituída de carcaça metálica cilíndrica, percorrida inteiramente por um eixo giratório, a movimentação é fornecida através de acionamento de motor elétrico em conjunto com um sistema de engrenagens ou polias

(ABC, 2007).

Figura 1: Maromba utilizada na extrusão de cerâmica estrutural.

Aobtenção de elevados rendimentos e bons níveis de qualidade na extrusão de produtos cerâmicos é necessário ficar atento à preparação da massa, escolhendo e controlando adequadamente as matérias primas e controlando rigorosamente o teor de umidade, com o intuito de se obter a plasticidade mais adequada. È ainda necessário adequar a velocidade de extrusão e o molde ao tipo de material extrudado (RIBEIRO,

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

b) Prensagem

No método de prensagem de telhas, a extrusão é uma etapa intermediária do processo de conformação, seguindo-se após o corte da coluna extrudada, a prensagem. O método consiste em colocar a massa granulada e com menor teor de umidade num molde de borracha ou outro material polimérico, fechando hermeticamente, introduz-se numa câmara contendo um fluído, que é comprimido e em conseqüência exercendo uma forte pressão por igual no molde (SENAI, 2006).

2.4.5 Secagem

A secagem é a etapa que se segue após a conformação da peça cerâmica crua, sendo um processo relativamente simples, mas que deve ser realizado com devido cuidado para evitar defeitos na peça compactada.

A secagem é um processo térmico que pode ser definido como a eliminação de grande parte da água contida no corpo conformado, através de sua evaporação progressiva. Nesta etapa, nota-se que a medida que a água é evaporada, ocorre a densificação da peça crua e, consequentemente, um aumento da resistência mecânica. Isto é atribuído ao empacotamento e a atração entre as partículas que promovem o aumento das forças de ligação entre elas (OLIVEIRA, 2000).

Inicialmente a evaporação ocorre na superfície do corpo com taxa constante, dependendo das condições do ambiente (temperatura, umidade relativa, velocidade do ar). A contração permite um fluxo de água em direção a superfície para balancear a perda pela evaporação. Diferentes contrações durante a secagem podem facilmente levar a fratura e a deformação dos produtos cerâmicos. Uma secagem rápida (normalmente adotada nas indústrias atualmente) pode gerar trincas nas bordas da peça crua.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

apresentar uma retração de secagem de no máximo 0,3% e um módulo de tensão a ruptura superior a 2,9 MPa (OLIVEIRA, 2000).

Também é importante o controle da densidade aparente de secagem (Ds), pois a eliminação de gases durante a queima depende da permeabilidade do compacto seco e a permeabilidade depende do tamanho e volume dos poros. Assim com o monitoramento da Ds, se consegue eliminar ou minimizar diferenças na porosidade das peças, que podem significativamente influenciar as propriedades tecnológicas e a microestrutura do material cerâmico (SOUSA, HOLANDA, 2007).

Os equipamentos utilizados no processo de secagem das peças cerâmicas compactadas são secadores que atuam por meio de calor e podem ser contínuos ou verticais (BRISTOT, 1996). As peças cerâmicas compactadas são colocadas no secador para eliminação de parte da água necessária para etapa de conformação Com isso o corpo compactado adquire resistência mecânica para as etapas posteriores do processamento cerâmico.

2.4.6 Queima

A queima é a etapa mais importante de todo o processo de fabricação de produtos cerâmico. É na queima que ocorre todas as transformações químicas, físicas e microestruturais que vão consolidar as características finais do produto cerâmico como a cor do suporte, porosidade, resistência mecânica, coeficiente de expansão térmica, etc. Entre as transformações ocorridas estão: a perda de massa, alteração da composição química, mudança e surgimento de novas fases cristalinas e a formação de fase vítrea. Também é na queima que se manifestam a maioria dos defeitos decorrentes da má execução de etapas anteriores (seleção e dosagem das matérias-primas, preparação da massa, conformação e secagem) ou defeitos de fabricação ligados a própria etapa de queima.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

específicas que são determinadas desde a escolha das matérias primas até a saída do forno.

a) Sinterização

Durante a queima, em alta temperatura, as cerâmicas passam por um processo de densificação e consequente redução dos poros, que pode ser definido como um processo de sinterização. Durante a sinterização o corpo compacto sofre modificações como a aproximação das partículas e formação de fase líquida que irão promover uma retração e preenchimento dos vazios, reduzindo consequentemente, a porosidade do corpo cerâmico. A maior sinterização é obtida quanto maior a temperatura. Assim a viscosidade do líquido formado é menor com o aumento da temperatura, tornando mais efetivo o processo de sinterização. Além disso, a viscosidade determina a taxa da dissolução da fase cristalina e da vitrificação de novas fases. Também vale ressaltar que as reações de sinterização de uma massa não dependem somente da temperatura de queima, mas também da natureza físico-química de uma dada massa, grau de moagem e densidade a verde.

A sinterização ou controle dimensional da peça cerâmica e sua porosidade, assim como a avaliação de tolerância de uma massa com a variação da temperatura, podem ser feito utilizando a curva de gresificação, que é a representação gráfica simultânea das variações da retração de queima e absorção de água com a temperatura. Com a curva de gresificação é possível encontrar a temperatura ideal de queima que atendam as características desejadas da peça final (MELCHIADES et al., 1996).

b) Transformações de queima

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

constituição e transformações de fases. Da parte dos minerais não plásticos pode ocorrer decomposição de hidróxidos, oxidação de matéria orgânica, transformação alotrópica do quartzo, decomposição dos carbonatos, transformação de fases, redução de compostos e formação de fase líquida, dentre outras. A seguir serão destacadas as principais reações e transformações ocorridas em uma massa cerâmica de revestimento durante a curva de queima:

• Até 150°C (pré-forno): eliminação da umidade supe rficial;

• 150°C – 250°C: eliminação de água adsorvida e deco mposição de alguns hidratos de ferro;

• 350°C – 500°C: combustão do material orgânico e el iminação dos gases originados da combustão e reações do material;

• 500°C – 1020°C: transformação do quartzo alfa em b eta (573°C) eliminação da água de constituição dos argilominerais, oxidação dos compostos de ferro, decomposição dos carbonatos, início da fusão dos álcalis e óxidos de ferro, • 1020°C – 1100°C (pré-queima): formação dos alumino ssilicatos e silicatos da

massa;

• 1100°C – 1200°C (queima): sinterização da massa;

O resfriamento é feito de forma rápida até 600°C. E ntre 600°C e 500°C é feito de forma lenta com troca suave de calor, devido transição do quartzo à 573°C, para evitar as tensões atribuídas a transformação do quartzo que tende a baixar a resistência ao choque térmico do material cerâmico. Depois é feito o resfriamento final, que leva o material para mais próximo possível da temperatura ambiente (BORGERT, 1999).

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

Figura 2: Fluxograma de Processo de fabricação de cerâmica vermelha

Extração

Estocagem:

Argila “magra”/argila “gorda”

Dosagem

Desintegração

Laminação

Umidificação/homogeneização

Estocagem

Laminação

Extrusão

(telhas) Prensagem

Secagem

Queima

Seleção

Expedição Rejeitos

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

2.5 Cerâmica estrutural

A cerâmica estrutural ou vermelha é um tipo de cerâmica caracterizada pela coloração avermelhada de seus produtos e que são utilizados na construção civil, tais como tijolos, blocos, telhas, tubos, lajes para forro, elementos vazados, agregados leve de argila expandida e outros. São produtos que oferecem boa durabilidade, conforto térmico e acústico, baixo custo, entre todos os envolvidos na cadeia produtiva da construção civil (ABC, 2007).

2.5.1 Perfil Industrial Brasileiro

Segundo dados oficiais da Associação Nacional da Indústria Cerâmica (ANICER, 2007), no Brasil o número de cerâmicas e olarias é de aproximadamente 5500, sendo 3600 empresas produzindo blocos/tijolos (4 bilhões ao mês) e 1900 produzindo telhas (1,3 bilhões ao mês).

A maior parte das empresas que compõem esse segmento são micro-empresas familiares, ou de pequeno e médio porte, que utilizam, em geral, processos produtivos tecnologicamente defasados. Estão espalhadas pelo país, existindo grandes concentrações desse tipo de indústria em função, principalmente, da disponibilidade de matérias-primas. Devido à produção de itens de baixo valor agregado e ao transporte realizado por via rodoviária, as vendas desse segmento se destinam a mercados não muito distantes da unidade industrial (SEBRAE, 2007).

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

As indústrias de cerâmica estrutural movimentam uma grande quantidade de

matérias-primas ao ano, com reflexos nas vias de transportes, e no meio ambiente de lavra de argilas (BUSTAMANTE et. al, 2000). É um setor de atividade que demanda matéria-prima mineral (argila) e vegetal (lenha) em grande quantidade. A importância dessa indústria não se restringe ao total de recursos que ela movimenta. O principal fator locacional das unidades fabris é a proximidade da matéria-prima (argila). Isso dá à cerâmica vermelha uma configuração especial de indústria “interiorizada”, pois é na zona rural onde a grande parte do empreendimento está localizada em busca das jazidas de argilas e são responsáveis por uma parcela significativa de ocupação de mão-de-obra local (BEZERRA, et al., 2005).

Apesar de sua importância econômica, o Setor de Cerâmica Vermelha apresenta uma série de problemas a serem encarados para que essa atividade se enquadre nos padrões tecnológicos, ambientais e de segurança de trabalho, e garantam sua sustentação e sua competitividade no longo prazo (BEZERRA, et al., 2005).

A necessidade de investimento na melhoria de qualidade e produtividade é uma

preocupação crescente do setor. A materialização desta tendência vem sendo realizada ainda lentamente, através de novas técnicas de gestão e, principalmente, pela introdução de plantas mais atualizadas e eficientes, observadas em algumas fábricas de blocos cerâmicos estruturais e de telhas (MOTTA, et al., 2001).

2.5.2 Setor Cerâmico do Piauí

A indústria cerâmica do Piauí tem uma importância significativa para a economia,

sendo uma grande geradora de empregos no Estado. Configura-se como uma referência regional de produto cerâmico de qualidade, principalmente, as telhas, que estão entre as melhores do país. Seus produtos são exportados para estados vizinhos como Ceará, Maranhão e Pará(CEPRO, 2005).

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

vermelha, principalmente nas margens dos rios Parnaíba e Poty, sendo responsável por 70% da extração de argila do Estado. Beneficiam-se também dessas jazidas, cerâmicas localizadas na cidade vizinha Timon, no estado do Maranhão (CEPRO, 2005).

O setor cerâmico do Piauí, distribuído pelo estado em pequenas e médias empresas na sua maioria, fabrica produtos como telhas, tijolos, blocos, lajotas, pisos cerâmicos, adornos, utilitários e outros. Não se sabe ao certo a produção do Estado, pelo fato de que muitas dessas empresas não estão legalizadas. Segundo informações do Sindicato das Indústrias Cerâmicas do Piauí, estima-se uma produção mensal de 55 milhões de tijolos e telhas, principais produtos do setor cerâmico do Piauí.

Uma das maiores dificuldades da indústria cerâmica do Estado é a

preservação do meio ambiente. A lavra da matéria-prima desmata e cava o solo, formando imensos buracos, que devem mais tarde ser utilizados na criação de peixes em cativeiro ou ficam sem uso prático. A utilização de lenha para a queima da cerâmica é outro fator que gera agressão ambiental, com o desmatamento na área de origem e poluição causada pelos gases poluentes emitidos na atmosfera durante a queima (CEPRO, 2005).

2.5.3 Produtos da Cerâmica Estrutural

Dentre os produtos da cerâmica vermelha estrutural, destacam-se os de maior importância, telhas e tijolos, pelo número produzido e comercializado, representando a maioria (90%) das construções de alvenaria e cobertura do país.

a) Telhas

Segundo a NBR 15310 da ABNT, telhas cerâmicas são componentes destinados à

montagem de cobertura estanque de água, de aplicação descontínua.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

principais exigências que devem ser atendidas, destacam-se: ausência de fissuras, esfoliações, quebras ou rebarbas que prejudiquem o perfeito acoplamento entre as telhas; queima adequada e uniforme; peso reduzido; fraca absorção de água e impermeabilidade; regularidade de forma, dimensões e coloração;superfície sem rugosidade; arestas finas; baixa porosidade; resistência à flexão (ABC, 2006).

No Piauí, os tipos de telhas produzidas são (Figuras 3 e 4): a) Prensadas: Americana, Portuguesa, Romana, Plan e Paulista.

Figura 3. Telhas prensadas.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM b) Extrudadas: Canal Piauí, Colonial Média e Grande.

Canal Piauí Colonial grande

Colonial Média

Figura 4. Telhas estrudadas.

2.6 Minério de Ferro

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

= 55,847 u, densidade d = 7,87 g.cm-3, ponto de fusão PF = 1535 °C e ponto de ebulição PE = 3000 °C. As principais fontes são os minérios de hematita (Fe2O3),

magnetita (Fe3O4), limonita (FeO(OH)nH2O), ilmenita (FeTiO3), siderita (FeCO3) e pirita

(FeS2). O elemento puro tem 3 formas cristalinas, a de ferro-alfa, estável abaixo de 906

ºC, com estrutura cúbica de corpo centrado, que é ferromagnético até a sua temperatura de Curie (768 °C); ferro-gama, estável entre 906 °C e 1403 °C com estrutura não magnética, cúbica de face centrada, e ferro-delta com estrutura cúbica de corpo centrado acima de 1403 °C.

Tabelas 3 - Principais minerais encontrados em jazidas naturais

Minerais Características

Hematita Fe2O3)

Magnetita (Fe3O4)

Limonita (Fe2O3nH2O)

Siderita

(FeCO3)

Pirita

(FeS2)

Contém 69,9% de Fe Principal mineral do Brasil Provém de sedimentos químicos que sofreram metamorfismo

Contém 72% de Fe Fortemente magnética Encontrada em jazidas de origem magnética

Amorfa Formada pela alteração da magnetita e hematita

Mineral argiloso, raro como constituinte de minério

É o mineral mais comum encontrado na natureza Por conter enxofre não é usado na obtenção de Fe, mas par obtenção de enxofre

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

2.6.1 Reservas

As reservas medidas e indicadas de minério de ferro no Brasil (Tabela 4) alcançam 26 bilhões de toneladas, situando o país em quinto lugar em relação às reservas mundiais de 370 bilhões de toneladas. Entretanto, considerando-se as reservas em termos de Fe contido no minério, o Brasil assume lugar de destaque no cenário internacional. Este fato ocorre devido ao alto teor encontrado nos minérios de hematita (60% de Fe), predominantemente no Pará (PA) e itabiritos (50% de Fe), predominante em Minas Gerais (MG). No Mato Grosso (MS), o maior teor é de minérios de hematita (63% de Fe), porém de baixa qualidade (IBRAM, 2008).

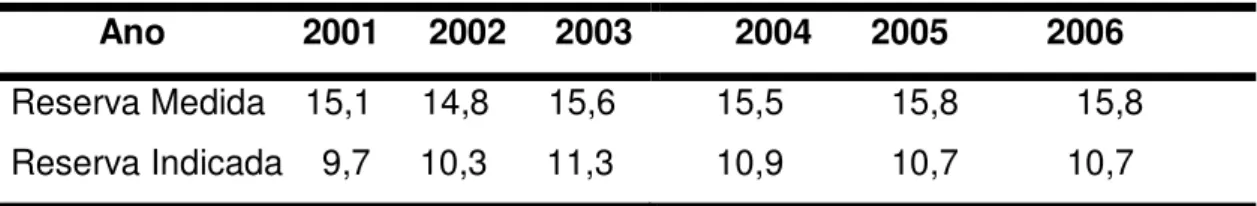

Tabela 4. Reservas de minério de ferro no Brasil

Ano 2001 2002 2003 2004 2005 2006

Reserva Medida 15,1 14,8 15,6 15,5 15,8 15,8 Reserva Indicada 9,7 10,3 11,3 10,9 10,7 10,7

Fonte: DNPM, 2008.

As principais reservas nacionais estão localizadas nos estados de MG, PA e MS (FOGGIATTO; LIMA, 2004), e são:

a) Quadrilátero ferrífero (MG)

O quadrilátero ferrífero ocorre principalmente no centro de MG. O principal mineiro é resultante do enriquecimento em Fe por processos de intemperismo, propiciando características econômicas.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

As formações do quadrilátero ferrífero são representadas por: Serra da Moeda, Serra de Itabirito, Serra do Caraça, Lavras Novas, Serra das Andorinhas e Serra de Itacolomi.

Há uma particularidade em Miguel Congo (MG), onde a camada de minério de ferro-manganês está intercalada paralelamente às camadas de itabirito. Os itabiritos duros e maciços de baixos teores de Fe (35% de Fe e 1 a 5% de Mn) foram gradativamente alterados para itabiritos moles, friáveis e porosos e destes, transformados em minério de ferro-manganês.

b) Serra dos Carajás (PA)

A Serra dos Carajás está localizada no sudeste do estado do PA e é a maior jazida do país. Apresenta além da enorme quantidade de Fe, cobre, manganês, bauxita, níquel, ouro, entre outros. As reservas de minério encontradas nessa região estão estimadas em 20 bilhões de toneladas, com teor superior a 65% de Fe.

Os depósitos de Fe da Serra dos Carajás estão relacionados com os platôs, que são constituídos de diversos tipos de canga. Esses são constituídos por formações ferríferas bandadas e intercaladas entre duas sequências vulcânicas. O minério de Fe é originado pelo enriquecimento dos itabiritos. Existem dois tipos de minerais principais: a hematita e a martita. A magnetita e a goetita são minerais menos frequentes. Ocorrem também, próximos à superfície, óxidos de manganês.

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

c) Urucum (MS)

A jazida do Urucum está localizada na região de Corumbá, no estado de MS, e se estende até o território boliviano, ou seja, sua localização é distante dos centros consumidores. O minério tem um teor médio de 63% de Fe, porém é de baixa qualidade. Por isso é lavrado principalmente para a extração do manganês, tendo Fe como subproduto.

As condições geológicas de formação dessa mina são distintas daquelas descritas para os outros depósitos, pois as idades de formação são mais jovens (prototerozóico); praticamente não há metamorfismo e apresenta depósitos caoticamente dispostos de sedimentos glaciais. Contém ainda rochas vulcânicas na parte inferior da jazida. Caracterizada por uma alternância de hematita e jaspe, a formação tem espessura de até 300 metros. De grande importância são os depósitos secundários que apresentam minério com 67% de Fe.

2.6.2 Produção

A mineração brasileira se desenvolve tradicionalmente em minas a céu aberto, em bancadas com desmonte a explosivo, escavadeiras, carregamento por pás carregadeiras, transporte com caminhões fora-de-estrada e usinas de tratamento com britagem, peneiramento, lavagem, classificação e, e algumas, concentração e pelotização (BALANÇO MINERAL BRASILEIRO, 2001).

Vilson Ribamar Rêgo Tese de Doutorado PPGCEM

atingindo a marca de 54 milhões de toneladas em 2007, sendo 6,9% maior do que a produção no ano de 2006, que foi de 50,5 milhões de toneladas (IBRAM, 2008).

A Tabela 5, a seguir, fornece os resultados da produção de minério de ferro no Brasil e no mundo.

Tabela 5 – Produção no Brasil e no mundo de minério de ferro

Ano 2001 2002 2003 2004 2005 2006 2007 2008

Brasil* 237 214 263 262 278 317 350 342 Mundo** 1.060 1.080 1.160 1.340 1.540 1.712 1.900 1.900

Fonte: (Sinferbase/USGS/DNPM, 2008). Nota;*(milhão de toneladas); **(bilhão de toneladas).

2.6.3 Consumo

No consumo aparente, onde não é avaliada a variação dos estoques, o minério natural, sob a forma de granulados e finos (sinter-feed e pellet-feed) é utilizado como carga nos altos-fornos (ferro-gusa) e fornos elétricos (ferro-esponja). O minério granulado é de uso imediato nos fornos de redução, o sinter-feed é aglomerado nas plantas de sinterização das usinas siderúrgicas integradas (sinter) e o pellet-feed aglomerado nas usinas de pelotização. Assim, 97% do minério granulado e fino são utilizados nos altos-fornos de gusa, 2% em fornos elétricos para produção de ferro-esponja e 1% para outros fins (indústria de cimento e fero-ligas) (BALANÇO MINERAL BRASILEIRO, 2001).

De acordo com IBRAM, 2008, o mercado consumidor de minério de ferro no Brasil é formado principalmente pelas indústrias siderúrgicas.