UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE

CENTRO DE CIÊNCIAS EXATAS E DA TERRA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

ENGENHARIA DE MATERIAIS

TESE DE DOUTORADO

Aproveitamento de resíduos minerais na

formulação de argamassas para a

construção civil

MARIA LUIZA LOPES DE OLIVEIRA SANTOS

ORIENTADOR: Prof. Dr. Antonio Eduardo Martinelli

UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE

CENTRO DE CIÊNCIAS EXATAS E DA TERRA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E

ENGENHARIA DE MATERIAIS - PPGCEM

MARIA LUIZA LOPES DE OLIVEIRA SANTOS

Aproveitamento de resíduos minerais na

formulação de argamassas para a

construção civil

Tese apresentada ao Programa de Pós-Graduação em Ciência e

Engenharia de Materiais da Universidade Federal do Rio Grande

do Norte, como parte dos pré-requisitos para a obtenção do

título de Doutor em Ciência e Engenharia de Materiais.

ORIENTADOR: Prof. Dr. Antonio Eduardo Martinelli

CO-ORIENTADOR: Prof. Dr. Marcus Antonio de F. Melo

Divisão de Serviços Técnicos

Catalogação da Publicação na Fonte. UFRN / Biblioteca Central Zila Mamede

Santos, Maria Luiza Lopes de Oliveira.

Aproveitamento de resíduos minerais na formulação de argamassas para a construção civil / Maria Luiza Lopes de Oliveira Santos. – Natal, RN, 2008.

163 f. : il.

Orientador: Antonio Eduardo Martinelli. Co-orientador: Marcus Antonio de F. Melo.

Tese (Doutorado) – Universidade Federal do Rio Grande do Norte. Centro de Ciências Exatas e da Terra. Programa de Pós-Graduação em Ciência e Engenharia de Materiais.

1. Argamassa – Tese. 2. Microestrutura – Tese. 3. Resíduos minerais – Tese. I. Martinelli, Antonio Eduardo. II Melo, Marcus Antonio de. III. Título.

MARIA LUIZA LOPES DE OLIVEIRA SANTOS

Aproveitamento de resíduos minerais na

formulação de argamassas para a

construção civil

Esta tese foi julgada adequada para a obtenção do título

DOUTOR EM ENGENHARIA

Especialidade CIÊNCIA E ENGENHARIA DE MATERIAIS, área de concentração COMPÓSITOS, aprovada em sua forma final pelo Programa de Pós-Graduação em Ciência e Engenharia de Materiais.

Prof. Antonio Eduardo Martinelli, Dr. Orientador

Prof. Marcus Antonio de F. Melo, Dr. Co-orientador

Prof. Wilson Acchar, Dr. Coordenador do PPGCEM Banca Examinadora:

Profª Dulce Maria de Araújo Melo, Drª. Profª. Maria das Vitórias V. A. de Sá, Drª. UFRN UFRN

Aos meus queridos Alan Salvio, meu marido e Maria Auxiliadora, minha mãe, por tudo que representam na minha vida.

AGRADECIMENTOS

À Deus, essência das nossas vidas, que mais uma vez esteve ao meu lado em todos os momentos.

Ao meu marido, Alan Salvio José dos Santos, pelo amor, compreensão, incentivo e incondicional apoio em todos os momentos.

À minha mãe, Maria Auxiliadora de Carvalho Lopes, que sempre esteve presente nas minhas conquistas, a minha profunda e eterna gratidão.

À toda a minha família, pelas orações, apoio e incentivo ao longo desta caminhada.

Ao professor Antonio Eduardo Martinelli pela orientação, convivência, ensinamentos, aprendizado e amizade.

Aos professores Marcus Antonio F. de Melo e Dulce Maria de Araújo Melo pelas sugestões e apoio durante a realização desta pesquisa.

Aos Professores Edilberto Borja e José Eurico de Queiroz, docentes do CEFET/RN, pela incansável disponibilidade em trocar e discutir idéias, vocês foram fundamentais!.

À minha eterna mestra e querida amiga, Profª Maria das Vitórias Vieira Almeida de Sá, pelo apoio e constante incentivo ao longo desta árdua caminhada.

Ao Prof. Wilson Acchar, coordenador do Programa de Pós-Graduação em Ciência e Engenharia de Materiais, pela presteza e apoio durante a realização do programa experimental.

À CAPES – Coordenação de Aperfeiçoamento de Pessoal de Nível Superior - pelo financiamento desta pesquisa.

À Gerência do Departamento de Construção Civil do CEFET/RN, em especial ao prof. Evandro Souza e ao coordenador do laboratório o eng. Lenilson Oliveira, pelo apoio durante a realização do programa experimental.

Ao prof. Vicente Coney Campiteli, pelas suas valiosas e constantes contribuições.

À Anaaiara Varela pela incansável ajuda durante a realização dos ensaios.

Aos bolsistas Tiago Renovato e Danilo Brasil, pelo apoio nas análises por DRX.

Ao Sr. Francisco de Assis Braz técnico do Laboratório de Materiais de Construção Civil da UFRN, pela sua presteza.

À Lídia Gabriella da coordenação do Programa de Pós-Graduação, pela sua presteza, apoio e simpatia.

À indústria Carbomil S/A, na pessoa do Sr. Crisanto Prado, pelo fornecimento da cal.

À concreteira SOMIX pelo fornecimento do cimento.

À cerâmica Elizabeth pelo fornecimento do resíduo do polimento do porcelanato.

À indústria BQMIL pelo fornecimento do resíduo de pedreira de rocha calcária.

“Conhecimento sem transformação não é sabedoria. O verdadeiro caminho da sabedoria pode ser

identificado por apenas três coisas: precisa ter amor, deve ser prático, e pode ser trilhado por qualquer um”.

RESUMO

A preocupação ambiental diz respeito, entre outras coisas, ao consumo excessivo ou ineficiente de recursos naturais não-renováveis (LEITE, 2001). A indústria da construção civil é considerada como a maior consumidora de matérias-primas naturais, contribuindo assim, de maneira relevante, para uma maior degradação do meio ambiente. A utilização do resíduo de pedreira de rocha calcária (RPPC) e resíduo do polimento do porcelanato (RPP), em substituição parcial do cimento, pode ser um caminho alternativo para minimização deste problema. Esta pesquisa teve como objetivo estudar as propriedades no estado fresco e endurecido das argamassas mistas produzidas com resíduos (RPPC e RPP), comparando o desempenho das mesmas com as argamassas de referência. Na produção dessas argamassas se utilizou o cimento Portland CP II F – 32, cal hidratada CH I, areia de rio e água da concessionária local. Os resíduos utilizados foram caracterizados quanto a massa específica, massa unitária, granulometria a laser, microscopia eletrônica de varredura, difratometria de raios-X e fluorescência de raios-X. Os traços utilizados foram 1:1:6 e 1:0,5:4,5, ambos em volume, com a relação água/cimento fixada, respectivamente, em 1,87 e 1,45. Foram produzidas 18 composições de argamassas, 16 utilizando RPPC e RPP e 02 composições convencionais que serviram de referência. Com as argamassas no estado fresco, foram realizados os ensaios de índice de consistência, retenção de água, densidade de massa e teor de ar incorporado. Já no estado endurecido, os ensaios realizados foram: densidade de massa aparente, módulo de elasticidade, resistência à tração na flexão, resistência à compressão e absorção de água por capilaridade. As argamassas foram analisadas por microscopia eletrônica de varredura, espectroscopia de raios-X por energia dispersiva (EDS), difração de raios-X e fluorescência de raios-X. Além disso, foram classificadas quanto aos padrões estabelecidos pela NBR 13281 (ABNT, 2005). Os resultados encontrados mostram que as argamassas formuladas com resíduos não sofreram alterações significativas no que se refere ao índice de consistência, retenção de água, densidade de massa no estado fresco, teor de ar incorporado e densidade de massa aparente no estado endurecido. Já em relação ao módulo de elasticidade a presença dos resíduos na mistura ocasionou a diminuição do mesmo, melhorando assim o desempenho da argamassa. Porém, a resistência à tração na flexão e à resistência à compressão, além da absorção de água por capilaridade, tiveram o seu desempenho comprometidos.

ABSTRACT

Current environmental concerns include the excessive consumption and inefficient use of non-renewable natural resources. The construction industry is considered one of the largest consumers of natural raw materials, significantly contributing to the environmental degradation of the planet. The use of calcareous quarry (RPPC) and porcelain tile polishing residues (RPP) as partial replacements of the cement in mortars is an interesting alternative to minimize the exploration of considerably large amounts of natural resources. The present study aimed at investigating the properties of fresh and hardened mortars produced using residues to replace cement. The residues used were fully characterized to determine their specific mass, unitary mass, particle size distribution and morphology, and composition. The performance of the mortars was compared to that of reference compositions, prepared without residues. A total of 18 compositions were prepared, 16 using residues and 2 reference ones. The mortars were prepared using Portland CP II F – 32 cement, CH I hydrated lime, river sand and tap water. The compositions of the mortars were 1:1:6 and 1:0.5:4.5 (vol%), and water to cement ratios of 1.87 and 1.45 were used, respectively. The mortars in the fresh state were evaluated by consistency index, water retention, density of mass and incorporated air content tests. In their hardened state, the mortars were evaluated by apparent mass density, modulus of elasticity, flexural tensile strength, compressive strength and water absorption by capillarity. The mortars were also analyzed by scanning electron microscopy, energy dispersive spectroscopy, X-ray diffraction and fluorescence. Finally, they were classified according to NBR 13281 standards. The mortars prepared using residues partially replacing the cement exhibited lower modulus of elasticity compared to the reference compositions, thus improving the performance in their intended use. On the downside, the water absorption by capillarity was affected by the presence of residues and both the tensile and compressive strength were reduced. However, from the overall standpoint, the replacement of cement by calcareous quarry or porcelain tile polishing residues did not result in significant changes in the properties of the mortars. Therefore, compositions containing these residues can be used in the construction industry.

LISTA DE FIGURAS

Figura 1 – Micrografia do concreto modificado com 1% de pilha zinco-carvão, após

28 dias de cura a 23 °C e umidade de 95% 32

Figura 2 – Descarga da lama na barragem de rejeito 33

Figura 3 – Amostragem no tubo de descarga da lama na barragem de rejeito 34

Figura 4 – Difração de raios-X da amostra de escória moída 38

Figura 5 – Ancoragem da argamassa na base 57

Figura 6 – Adequada aderência inicial 57

Figura 7 – Argamassa forte e argamassa fraca 59

Figura 8 – Exemplo de estocagem do resíduo de pedreira no pátio das empresas 70

Figura 9 – Cabeças de polimento com tijolos abrasivos 74

Figura 10 – Estocagem do resíduo do polimento do porcelanato 74

Figura 11 – Difração de raios-X do resíduo do polimento do porcelanato 76

Figura 12 – Difração de raios-X do RPP 76

Figura 13 – Distribuição do tamanho de partícula do RPP 77

Figura 14 – Partícula de resíduo do polimento do porcelanato retro-espelhado 77

Figura 15 – Diagrama esquemático do procedimento experimental 81

Figura 16 – Misturador mecânico 87

Figura 17a – Flow table 88

Figura 17b – Tronco de cone utilizado no ensaio 88

Figura 17c – Medição do espalhamento da argamassa 88

Figura 18 – Aparelhagem para realização do ensaio 89

Figura 19 – Equipamento utilizado no ensaio 90

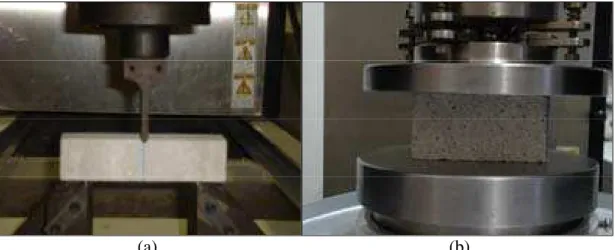

Figura 20a – Ensaio de resistência à tração na flexão 91

Figura 20b – Ensaio de resistência à compressão 91

Figura 21 – Corpos-de-prova em contato com a água 92

Figura 22 – Curva granulométrica 97

Figura 23 – Distribuição de tamanhos de partículas do RPPC 98

Figura 24 – Distribuição de tamanhos de partículas do RPP 99

Figura 25 – Micrografia do resíduo de pedreira de rocha calcária – elétrons

Figura 26 – Micrografia do resíduo do polimento do porcelanato – elétrons

secundários 101

Figura 27 – DRX do RPPC 101

Figura 28 – DRX do RPP 102

Figura 29 – Correlação dos teores de resíduos com o índice de consistência das

argamassas 106

Figura 30 – Correlação do teor de resíduo com a retenção de água das argamassas 108 Figura 31 – Correlação do teor de resíduo com a densidade de massa no estado

fresco das argamassas 111

Figura 32 – Correlação do teor de resíduo com o teor de ar incorporado das

argamassas 114

Figura 33 – Correlação do teor de resíduos com a densidade de massa aparente das

argamassas 116

Figura 34 - Correlação do teor de resíduos com o módulo de elasticidade das

argamassas 120

Figura 35 - Correlação do teor de resíduos com a resistência à tração na flexão das

argamassas 124

Figura 36 - Correlação do teor de resíduos com a resistência à compressão das

argamassas 124

Figura 37 - Correlação do teor de resíduos com a absorção de água por capilaridade

(t = 90 minutos) das argamassas 128

Figura 38 – Micrografia do traço A1 de referência 129

Figura 39 – Análise espectroscópica realizada no traço A1 de referência 130

Figura 40 - Micrografia do traço A1 produzido com 30% de RPPC 130

Figura 41 – Análise espectroscópica realizada no traço A1 produzido com 30% de

RPPC 131

Figura 42 - Micrografia do traço A1 produzido com 30% de RPP 131

Figura 43 – Análise espectroscópica realizada no traço A1 produzido com 30% de

RPP 132

Figura 44 – Micrografia do traço A2 de referência 132

Figura 45 – Análise espectroscópica realizada no traço A2 de referência 133

Figura 47 – Análise espectroscópica realizada no traço A2 produzido com 30% de

RPPC 134

Figura 48 - Micrografia do traço A2 produzido com 30% de RPP 134

Figura 49 – Análise espectroscópica realizada no traço A2 produzido com 30% de

RPP 135

Figura 50 – DRX do traço A1 de referência 136

Figura 51 – DRX do traço A1 com 30% de RPPC 137

Figura 52 – DRX do traço A1 com 30% de RPP 138

Figura 53 – DRX do traço A2 de referência 139

Figura 54 – DRX do traço A2 com 30% de RPPC 140

LISTA DE TABELAS

Tabela 1 – Tipos de cimento Portland 45

Tabela 2 – Classificação das argamassas segundo a NBR 13530 68

Tabela 3 – Classificação granulométrica dos produtos de britagem de rochas 71

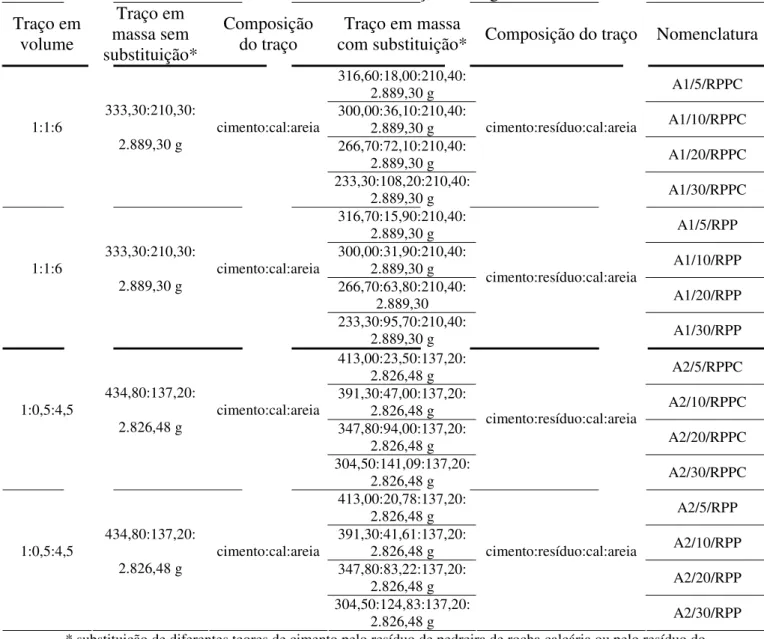

Tabela 4 – Formulação das argamassas 80

Tabela 5 – Conversão dos traços das argamassas 86

Tabela 6 – Relação água/cimento, água/aglomerante, água/materiais secos,

cimento/materiais secos, cimento/cal e índice de consistência 87

Tabela 7 – Amostras selecionadas para análise microscópica e EDS 93

Tabela 8 – Massa específica dos materiais de partida 95

Tabela 9 – Granulometria do agregado miúdo 96

Tabela 10 – Granulometria a laser do RPPC 97

Tabela 11 – Granulometria a laser do RPP 99

Tabela 12 – Fluorescência de raios-X do RPPC 102

Tabela 13 – Fluorescência de raios-X do RPP 103

Tabela 14 – Resultados médios dos índices de consistência das argamassas 104

Tabela 15 – Variação do índice de consistência entre as argamassas com resíduos e

argamassas de referência 104

Tabela 16 – Resultados médios da retenção de água das argamassas 107

Tabela 17 - Variação da retenção de água entre as argamassas com resíduos e

argamassas de referência 107

Tabela 18 – Classificação das argamassas segundo a NBR 13281 109

Tabela 19 – Resultados médios da densidade de massa das argamassas 110

Tabela 20 - Variação da densidade de massa entre as argamassas com resíduos e

argamassas de referência 110

Tabela 21 – Classificação das argamassas segundo a NBR 13281 112

Tabela 22 – Resultados médios do teor de ar incorporado das argamassas 113

Tabela 23 – Variação do teor de ar incorporado entre as argamassas com resíduos e

argamassas de referência 113

Tabela 24 - Resultados médios da densidade de massa aparente das argamassas 115 Tabela 25 - Variação da densidade de massa aparente entre as argamassas com

Tabela 26 - Classificação das argamassas segundo a NBR 13281 117

Tabela 27 - Resultados médios do módulo de elasticidade das argamassas 118

Tabela 28 - Variação do módulo de elasticidade entre as argamassas com resíduos e

argamassas de referência 118

Tabela 29 - Resultados médios da resistência à tração na flexão das argamassas 121 Tabela 30 - Variação da resistência à tração na flexão entre as argamassas com

resíduos e argamassas de referência 121

Tabela 31 - Resultados médios da resistência à compressão das argamassas 122

Tabela 32 - Variação da resistência à compressão entre as argamassas com resíduos e

argamassas de referência 122

Tabela 33 - Classificação das argamassas segundo a NBR 13281 125

Tabela 34 - Classificação das argamassas segundo a NBR 13281 126

Tabela 35 - Resultados médios da absorção de água por capilaridade (t = 90 minutos)

das argamassas 127

Tabela 36 - Variação da absorção de água por capilaridade aos 90 minutos entre as

argamassas com resíduos e argamassas de referência 127

Tabela 37 – Fluorescência de raios-X do traço A1 de referência 136

Tabela 38 – Fluorescência de raios-X do traço A1 com 30% de RPPC 137

Tabela 39 – Fluorescência de raios-X do traço A1 com 30% de RPP 138

Tabela 40 – Fluorescência de raios-X do traço A2 de referência 139

Tabela 41 – Fluorescência de raios-X do traço A2 com 30% de RPPC 140

Tabela 42 – Fluorescência de raios-X do traço A2 com 30% de RPP 141

Tabela A1 – Caracterização química do cimento Portland 160

Tabela A2 – Caracterização física e mecânica do cimento Portland 160

Tabela A3 – Resistência à compressão do cimento Portland 160

Tabela B1 – Caracterização física da cal CH I 161

Tabela B2 – Caracterização química da cal CH I 161

Tabela C1 – Resistência à compressão 162

Tabela C2 – Densidade de massa aparente no estado endurecido 162

Tabela C3 – Resistência à tração na flexão 162

Tabela C4 – Densidade de massa no estado fresco 162

LISTA DE SÍMBOLOS E ABREVIATURAS

A1 Argamassa tipo 1

A2 Argamassa tipo 2

a/c Água/cimento agr Agregado

C3A Aluminato tricálcico

C4AF Ferroaluminato tetracálcico (ferrita)

CH Hidróxido de cálcio (portlandita)

C5H2 Gipsita

CaCO3 Carbonato de cálcio

CaO Óxido de cálcio (cal livre)

Ca(OH)2 Hidróxido de cálcio (portlandita)

cim Cimento

C2S Silicato dicálcico (belita)

C3S Silicato tricálcico (alita)

C-S-H Silicato de cálcio hidratado

CP II F Cimento Portland composto com filler de resistência 32 MPa

CP V Cimento Portland de alta resistência inicial

fa/agl Relação água/aglomerante

fa/c Relação água/cimento

fa/mat.secos Relação água/materiais secos

fc/cal Relação cimento/cal

fc/mat.secos Relação cimento/materiais secos

fcal/cim Relação cal/cimento

fa/res Relação água/resíduo

IC Índice de consistência

MgO Óxido de magnésio

MnO Óxido de manganês

Pp Proporção res Resíduo

SrO Óxido de estrôncio

LISTA DE SIGLAS

ABNT Associação Brasileira de Normas Técnicas

BRS Building Research Station

BS British Standard

CONAMA Conselho Nacional do Meio Ambiente

CP Cimento Portland

CTGÁS Centro de Tecnologias do Gás

DRX Difração de Raios-X

LIMEV Laboratório Institucional de Microscopia Eletrônica de Varredura

MEV Microscopia Eletrônica de Varredura

MR Méthode RILEM

NBR Norma Brasileira Registrada

NM Norma Mercosul

RCD Resíduo de Construção e Demolição

RCMG Resíduo de Corte de Mármore e Granito

REF Referência

RILEM Réunion Internationale dês Laboratories D’ Essais Et Des

Recherches Sur Les Matériaux Et Les Consctructions

RPP Resíduo do Polimento do Porcelanato

RPPC Resíduo de Pedreira de Rocha Calcária

SUMÁRIO

1. INTRODUÇÃO ... 21

1.1 CONSIDERAÇÕES GERAIS ... 21

1.2 JUSTIFICATIVAS ... 24

1.2.1 Ambiental ... 24

1.2.2 Econômica ... 25

1.2.3 Tecnológica ... 26

1.3 OBJETIVOS ... 27

1.4 ESTRUTURA DO TRABALHO ... 27

2. ESTADO DA ARTE ... 29

2.1 UTILIZAÇÃO DE RESÍDUOS MINERAIS PELA CONSTRUÇÃO CIVIL ... 29

2.2 MATRIZES CIMENTÍCIAS COM RESÍDUOS MINERAIS ... 30

2.2.1 Areia de fundição ... 30

2.2.2 Rejeito de pilha ... 31

2.2.3 Resíduos de corte de mármore e granito ... 33

2.2.4 Resíduos de construção e demolição ... 35

2.2.5 Escória de alto-forno granulada ... 37

2.2.6 Cinza volante ... 39

3. REFERENCIAL TEÓRICO ... 41

3.1 ARGAMASSA ... 41

3.1.1 Definição ... 41

3.1.2 Tipos de argamassa ... 41

3.1.3 Materiais constituintes da argamassa mista ... 42

3.1.3.1 Cimento ... 42

3.1.3.1.1 Definição ... 43

3.1.3.1.2 Histórico ... 43

3.1.3.1.3 Fabricação do cimento Portland ... 43

3.1.3.1.4 Composição química do cimento ... 44

3.1.3.1.5 Tipos de cimento Portland ... 45

3.1.3.2 Cal ... 46

3.1.3.2.1 Histórico ... 46

3.1.3.2.2.1 Cal virgem ... 46

3.1.3.2.2.2 Cal hidratada ... 46

3.1.3.2.2.3 Cal hidráulica ... 47

3.1.3.3 Agregados miúdos ... 47

3.1.3.3.1 Definição ... 47

3.1.3.3.2 Função ... 47

3.1.3.3.3 Classificação ... 47

3.1.3.4 Água ... 48

3.1.4 Funções e características ... 48

3.1.4.1 Argamassa de assentamento ... 49

3.1.4.2 Argamassa de revestimento ... 49

3.1.5 Principais propriedades ... 50

3.1.5.1 Propriedades no estado fresco ... 51

3.1.5.1.1 Trabalhabilidade ... 51

3.1.5.1.2 Consistência e retenção de consistência ... 51

3.1.5.1.3 Coesão e tixotropia ... 53

3.1.5.1.4 Plasticidade ... 54

3.1.5.1.5 Retenção de água ... 54

3.1.5.1.6 Massa específica e teor de ar incorporado ... 55

3.1.5.1.7 Exsudação ... 56

3.1.5.1.8 Aderência inicial ... 56

3.1.5.1.9 Tempo de endurecimento ... 58

3.1.5.1.10 Retração plástica ... 58

3.1.5.2 Propriedades no estado endurecido ... 59

3.1.5.2.1 Resistência mecânica ... 59

3.1.5.2.2 Elasticidade ... 60

3.1.5.2.3 Retração ... 61

3.1.5.2.4 Aderência ... 64

3.1.5.2.5 Permeabilidade ... 65

3.1.6 Durabilidade ... 66

3.1.7 Análise microestrutural ... 66

3.1.8 Classificação das argamassas ... 67

3.1.8.2 Argamassa de cimento ... 69

3.1.8.3 Argamassa mista ... 69

3.2 RESÍDUO DE PEDREIRA ... 69

3.2.1 Definição ... 69

3.2.2 Obtenção e características ... 70

3.2.3 Utilização em matriz cimentícia ... 71

3.3 RESÍDUO DO POLIMENTO DO PORCELANATO ... 73

3.3.1 Definição ... 73

3.3.2 Obtenção e características ... 73

3.3.3 Utilização em matriz cimentícia ... 77

4. PROGRAMA EXPERIMENTAL ... 79

4.1 DEFINIÇÃO DOS TRAÇOS DAS ARGAMASSAS ... 79

4.2 FORMULAÇÃO DAS ARGAMASSAS ... 79

4.3 PLANEJAMENTO EXPERIMENTAL ... 80

4.4 CARACTERIZAÇÃO DOS MATERIAIS ... 81

4.4.1 Cimento ... 81

4.4.2 Cal ... 82

4.4.3 Agregado miúdo ... 82

4.4.4 Resíduos ... 83

4.4.4.1 Pedreira de rocha calcária ... 83

4.4.4.2 Polimento do porcelanato ... 84

4.4.5 Água ... 85

4.5 CONVERSÃO DE TRAÇO EM VOLUME PARA MASSA ... 85

4.6 PREPARO DAS ARGAMASSAS ... 86

4.7 MÉTODOS DE ENSAIOS PARA CARACTERIZAÇÃO DAS ARGAMASSAS .. 88

4.7.1 Argamassa no estado fresco ... 88

4.7.1.1 Índice de consistência – trabalhabilidade ... 88

4.7.1.2 Retenção de água ... 88

4.7.1.3 Densidade de massa e teor de ar incorporado ... 89

4.7.2 Argamassa no estado endurecido ... 89

4.7.2.1 Densidade de massa aparente no estado endurecido ... 90

4.7.2.2 Módulo de elasticidade ... 90

4.7.2.4 Absorção de água por capilaridade ... 91

4.7.2.5 Análise microestrutural ... 92

4.7.2.6 Análise por DRX e FRX ... 93

5. RESULTADOS E DISCUSSÃO ... 95

5.1 CARACTERIZAÇÃO DOS MATERIAIS DE PARTIDA ... 95

5.1.1 Massa específica e massa unitária ... 95

5.1.2 Granulometria ... 96

5.1.2.1 Agregado miúdo ... 96

5.1.2.2 Resíduo de pedreira de rocha calcária ... 97

5.1.2.3 Resíduo do polimento do porcelanato ... 98

5.1.3 Microscopia eletrônica de varredura ... 99

5.1.3.1 Resíduo de pedreira de rocha calcária ... 99

5.1.3.2 Resíduo do polimento do porcelanato ... 100

5.1.4 Difratometria de raios-X e Fluorescência de raios-X ... 101

5.1.4.1 Resíduo de pedreira de rocha calcária ... 101

5.1.4.2 Resíduo do polimento do porcelanato ... 102

5.2 RESULTADOS DOS ENSAIOS COM AS ARGAMASSAS NO ESTADO FRESCO ... 103

5.2.1 Índice de consistência – trabalhabilidade ... 103

5.2.2 Retenção de água ... 106

5.2.3 Densidade de massa e teor de ar incorporado ... 109

5.2.3.1 Densidade de massa ... 109

5.2.3.2 Teor de ar incorporado ... 112

5.3 RESULTADOS DOS ENSAIOS COM AS ARGAMASSAS NO ESTADO ENDURECIDO ... 114

5.3.1 Densidade de massa aparente ... 114

5.3.2 Módulo de elasticidade ... 117

5.3.3 Resistência à tração na flexão e resistência à compressão ... 120

5.3.4 Absorção de água por capilaridade ... 126

5.3.5 Análise microestrutural ... 129

5.3.6 Análise por Difratometria de Raios-X e Fluorescência de Raios-X ... 135

6. CONSIDERAÇÕES FINAIS ... 142

CAPÍTULO 1 INTRODUÇÃO

1.1 CONSIDERAÇÕES GERAIS

Antes, assunto que se limitava aos estudiosos e militantes, a questão do meio ambiente virou tema mundial e hoje encontra-se presente nos mais diversos segmentos da sociedade. A preocupação com a preservação do meio ambiente já é vista como prioridade pelos poderes públicos e a adesão da sociedade se faz cada vez mais necessária. (OLIVEIRA, 2008).

Diante disso, a engenharia moderna é obrigada a trabalhar com três variáveis consideradas como básicas e que foram historicamente ignoradas: responsabilidade ambiental, responsabilidade social e sustentabilidade. O fato é que, a engenharia deve se aproximar das reais necessidades humanas, principalmente porque a indústria da construção civil é protagonista no cenário atual de poluição ambiental (DEL CARLO, 2008).

O desenvolvimento sustentável deve atender todas as necessidades das gerações do presente, sem que haja o comprometimento ao atendimento das necessidades de gerações futuras. Hoje é bastante clara a interdependência entre os conceitos de meio ambiente, valorização dos resíduos, saneamento e saúde, porém as ações nestes setores devem ser integradas e voltadas para a melhoria da qualidade de vida da sociedade.

Schenini et al (2004) ressaltam que, o estado possui um papel de extrema relevância no contexto da sustentabilidade. Como exemplo da atuação do estado, podemos citar a criação e aprovação de leis que incentivem e induzam a sociedade em direção ao desenvolvimento sustentável, bem como o implemento de políticas públicas que objetivem desenvolver a cultura de preservação.

Capítulo 1 - Introdução 22

resíduos gerados supera a quantidade de bens consumidos. A sociedade industrial, ao multiplicar a produção de bens, agravou esse processo (ROCHA e JOHN, 2003).

A reciclagem, que aqui é definida como sendo o reaproveitamento dos materiais como matéria-prima para um novo produto, começou a se difundir nas últimas décadas. O consumo de recursos naturais e de energia tem crescido proporcionalmente ao crescimento e desenvolvimento da população mundial. A preocupação ambiental diz respeito, entre outras coisas, ao consumo excessivo ou ineficiente de recursos naturais não-renováveis (LEITE, 2001).

O desenvolvimento da reciclagem vem buscando assiduamente uma melhoria na qualidade de vida do ponto de vista ambiental, reduzindo assim, os resíduos gerados pela atividade industrial. No meio empresarial inicia-se a conscientização de que a geração de resíduos gera custos, pois requer seu tratamento e disposição em locais devidamente regulares e apropriados. Sendo assim, as diversas indústrias vêm buscando opções para diminuir os custos visando à redução dos impactos ambientais e o aumento da credibilidade perante o mercado consumidor (SILVA, 2005).

Silva (2005) ainda ressalta que, é importante observar que a reciclagem vem alcançando resultados relevantes no aspecto econômico, social e ambiental. Como suas principais vantagens, pode-se citar:

• Redução da quantidade de resíduos enviados para aterros industriais, economizando o custo com transporte e a redução de áreas degradadas;

• Economia de diversos recursos naturais;

• Melhoria da imagem da empresa perante os seus clientes;

• Redução dos custos industriais mediante a incorporação de resíduos em vários de seus processos produtivos.

Capítulo 1 - Introdução 23

incentivada mundialmente, seja por questões políticas, econômicas ou ecológicas (LEITE, 2001).

A indústria da construção civil é considerada como a maior consumidora de matérias-primas naturais, contribuindo assim, de maneira relevante, para uma maior degradação do meio ambiente. Além disso, existe a contribuição indireta, onde se pode citar como exemplo a indústria do cimento que, segundo Capello (2008), responde por 5% das emissões mundiais de gás carbônico. Isso ocorre porque o processo de produção de cada tonelada de clínquer (seu principal componente) libera na atmosfera a mesma quantidade de CO2.

O cimento é o insumo básico da indústria da construção civil, utilizado em grandes quantidades na produção de habitações, infra-estrutura, estradas, pontes, saneamento, hidrelétricas. Custo do cimento em relação ao custo total de uma obra residencial gira em torno de 7% a 9% (TEIXEIRA, 2008). Segundo reportagem publicada no site Cimento.org (2008), as vendas para o mercado interno no período de abril/2007 a março/2008 atingiram 46,1 milhões de toneladas produto.

Na última década, em especial, a construção civil vem buscando fazer uso de materiais que sejam duráveis, essa característica deve ser avaliada com a mesma atenção que as propriedades mecânicas e custo inicial. Esse fato faz com que pesquisas sejam realizadas buscando materiais resistentes e capazes de atender satisfatoriamente o desempenho e características importantes e desejáveis a cada material. Diante disso, o uso de materiais compósitos vem sendo uma alternativa viável. Segundo Budinsky (1996), os materiais compósitos podem ser definidos como a mistura de dois ou mais materiais diferentes com características inferiores as do material resultante.

Capítulo 1 - Introdução 24

do concreto ou da argamassa por resíduos com propriedades pozolânicas ou de preenchimento.

Pode-se citar como sendo subproduto industrial o material fino de britagem das pedreiras oriundo da cominuição de rochas. No Brasil esse subproduto possui denominações variadas, como pó-de-pedra, areia industrial, areia artificial (LANG e ROCHA, 2006) ou finos de pedreira. Nesta pesquisa, esses finos serão chamados resíduo de pedreira de rocha calcária (RPPC). Esse material, ainda vem sendo utilizado no Brasil de forma discreta. Reforçando a idéia de sustentabilidade, e com o intuito de se reduzir ao máximo os impactos ambientais gerados pelos rejeitos das pedreiras, optou-se por utilizar os mesmos, nesta pesquisa, na forma em que eles se encontram armazenados no pátio da pedreira.

Além da utilização do resíduo de pedreira de rocha calcária (RPPC), e atendendo a busca de utilização de rejeitos, objetivando uma maior preservação ambiental, utilizou-se também o resíduo do polimento do porcelanato, nesta pesquisa denominado de RPP, considerando o grande impacto ambiental gerado pela indústria cerâmica de revestimento.

Segundo Silva (2005), a indústria cerâmica para revestimentos internos e externos, usados na construção civil, produz uma grande quantidade de resíduos. Uma parte é reaproveitada no próprio setor e a outra é descartada. O processo de fabricação do porcelanato dá origem a uma quantidade de resíduo ainda não aproveitado pelas indústrias. Um dos resíduos produzidos na indústria de porcelanato é proveniente do polimento, necessário para dar acabamento à peça produzida.

1.2 JUSTIFICATIVAS

1.2.1 Ambiental

Capítulo 1 - Introdução 25

De acordo com Sjostrom apud John (2000), a construção civil consome entre 14% a 50% dos recursos naturais que são extraídos da terra. Diante disso, é fundamental que a indústria da construção civil passe a consumir, cada vez mais, resíduos ao invés de matérias-primas não renováveis.

Como exemplo de consumo pela construção civil, podemos citar a exploração de pedreiras. Onde, a britagem de rochas (basaltos, calcários, granitos, gnaisses, entre outras) gera basicamente cinco tipos de produtos: finos de pedreira, brita 0, brita 1, brita 2, e brita 3. Destes produtos, os únicos que encontram aplicações nobres na construção civil são as britas 1, 2 e 3, sendo a brita 0 e os finos de pedreiras utilizados apenas em aplicações sem muito valor comercial (SAMPAIO e ALMEIDA, 2002). Quanto aos finos de pedreira, quando não possuem destinação definida, fica estocado em pilhas ao ar livre no pátio das pedreiras e acabam provocando sérios danos ambientais, como assoreamento de rios e leitos de água, poluição visual e poluição atmosférica (SÁ, 2006).

Quanto à indústria cerâmica, ressalta-se que a mesma produz em média 32 toneladas do resíduo do polimento do porcelanato por mês. Até o presente momento, não há registros de utilização desse resíduo pela indústria da construção civil (SOUZA, 2007). O resíduo é estocado ao ar livre no pátio da indústria, por período indeterminado, ficando exposto à ação das intempéries, podendo gerar danos ambientais como: poluição atmosférica, poluição visual, dentre outros.

1.2.2 Econômica

Capítulo 1 - Introdução 26

O consumo de argamassas nas obras brasileiras chega a 0,145 m³ de argamassa por m² de construção, sendo 0,030 m³ para alvenaria, 0,040 m³ para contrapiso, 0,030 m³ para revestimento externo e 0,045 m³ para revestimento interno (SOUZA e FRANCO, 1997). O mesmo autor ainda ressalta que, o consumo de cimento por m² de construção é de aproximadamente 26,05 kg/m², onde 4,32 kg são consumidos em alvenaria, 10 kg são consumidos em contrapiso, 5,25 kg consumidos em revestimento externo e 6,48 kg são consumidos em revestimento interno.

A substituição parcial do cimento por percentuais de finos de pedreira e resíduo do polimento do porcelanato na indústria da construção civil possui várias vantagens, entre elas se destacam:

• Aproveitamento integral das pedreiras;

• Reciclagem total do resíduo do polimento do porcelanato gerado pela indústria cerâmica, visto que os mesmos em geral são descartados em aterros gerando custos aos fabricantes;

• Redução do consumo de cimento, cuja produção traz grandes impactos ambientais; • Soluções inquestionáveis de problemas ambientais.

Além disso, parte-se do princípio que, por serem resíduos minerais, o resíduo de pedreira de rocha calcária e o resíduo do polimento do porcelanato, podem desenvolver atividade pozolânica.

1.2.3 Tecnológica

A reciclagem é de fundamental importância para a redução do impacto ambiental e vem mostrando ser uma alternativa interessante para a utilização dos resíduos pela indústria da construção civil, desenvolvendo materiais que atendam aos padrões técnicos, melhorando suas propriedades e não oferecendo riscos ao meio ambiente (SILVA, 2005).

Capítulo 1 - Introdução 27

Em relação ao resíduo do polimento do porcelanato, Silva (2005), chegou à conclusão de que, a adição de um percentual de 10% do referido resíduo na confecção de concretos, gerou um aproveitamento satisfatório das propriedades mecânicas e dos aspectos de durabilidade dos mesmos, desenvolvendo, portanto, um material com melhor desempenho e contribuindo para a preservação do meio ambiente.

1.3 OBJETIVOS

O objetivo geral deste trabalho é mostrar a viabilidade de se substituir, em percentuais de 5%, 10%, 20% e 30%, o cimento por resíduo de pedreira de rocha calcária ou resíduo do polimento do porcelanato na mistura de argamassas mistas de assentamento e revestimento, sem causar danos ao desempenho das mesmas.

Os objetivos específicos são:

• Caracterizar as argamassas formuladas através do ensaio de índice de consistência, retenção de água, densidade de massa no estado fresco, teor de ar incorporado, densidade de massa aparente no estado endurecido, módulo de elasticidade, resistência à tração na flexão, resistência à compressão e absorção de água por capilaridade;

• Avaliar a influência do resíduo de pedreira de rocha calcária e do resíduo do polimento do porcelanato nas propriedades e microestrutura das argamassas.

1.4 ESTRUTURA DO TRABALHO

A estrutura deste trabalho é composta por seis capítulos, sendo que no primeiro foi colocada a importância do tema, as justificativas e os objetivos da pesquisa.

No segundo capítulo está apresentado o estado da arte sobre os principais resíduos minerais utilizados na confecção de materiais que possuem matriz cimentícia.

Capítulo 1 - Introdução 28

Em seguida, no quinto capítulo, são apresentados, analisados e discutidos os resultados dos ensaios.

O sexto capítulo apresenta as conclusões finais sobre a pesquisa, validação da hipótese e algumas sugestões para trabalhos futuros.

CAPÍTULO 2

ESTADO DA ARTE

2.1 UTILIZAÇÃO DE RESÍDUOS MINERAIS NA CONSTRUÇÃO CIVIL

De acordo com Selmo (1989) apud Silva (2006), nos livros de BOLTSHAUER (1963) constam, que na Grécia, por volta de 2000 a.C., a argila crua foi empregada em diversas construções de taipa ou pau-a-pique, envolvendo as estruturas resistentes de madeira. Técnica idêntica foi utilizada pela arquitetura romana entre os séculos VII e VI a.C. nas construções egípcias modestas, de 1600 a 1100 a.C., a argila em pasta era utilizada envolvendo a armação estrutural das casas, feitas de caules de plantas ou de tronco de palmeiras. A argila cozida em placas molduradas e com baixos relevos foi também empregada na arquitetura grega, para revestir os paramentos de pedra das fachadas. Os gregos e os romanos preparavam misturas de cal, areia e água, ou adicionavam gesso para obter o estuque, que constitui uma especialidade para revestimentos internos. Em certos casos, adicionavam também na mistura o pó de mármore. Os romanos fizeram uso amplo das argamassas, tanto no assentamento das alvenarias, como nos revestimentos de seus edifícios. Portanto, há mais de 2.000 anos, a argamassa vem sendo utilizada para assentamento e revestimento dos blocos de pedra que constituem as paredes das edificações.

Segundo Westphal apud Silva (2006), no Brasil, a argamassa passou a ser utilizada no primeiro século para assentamento de alvenaria de pedra (largamente utilizada na época). A cal utilizada na argamassa era obtida através da queima de conchas e mariscos. O óleo de baleia também era bastante utilizado como aglomerante naquela época.

A reciclagem dos rejeitos gerados pelas indústrias para uso como matérias-primas alternativas não é nova, e tem sido efetuada com sucesso em vários países. A construção civil é o ramo da atividade tecnológica que pelo volume de recursos naturais consumidos, parece ser bastante indicado para absorver rejeitos sólidos (AHMED, 1996 apud COIMBRA et al, 2004).

Capítulo 2 – Estado da Arte 30

A adição mineral incorporada ao cimento não é um processo recente, originalmente incorporando pozolanas naturais à mistura e algum tempo depois, cinzas industriais, com propriedades semelhantes às primeiras. As pesquisas pioneiras com cinzas residuais datam de 1930 nos Estados Unidos (GARCIA et al, 2006).

Os bens minerais têm uma importância significativa para a sociedade, na qual nenhuma civilização pode prescindir do seu uso, principalmente, quando se pensa em qualidade de vida, uma vez que as necessidades básicas do ser humano são atendidas essencialmente por estes recursos (KUMMER et al, 2007).

As pesquisas caminham para o uso de adições inertes ao cimento, visando além das propriedades químicas e mecânicas, também a redução de problemas ambientais causados pela geração de toneladas de resíduos minerais (GARCIA et al, 2006).

A seguir, encontra-se o estado da arte dos principais resíduos minerais utilizados na confecção de materiais com matrizes cimentícias. Ressalta-se que os resíduos provenientes da exploração de rochas, denominados finos de pedreira, e do polimento do porcelanato, ambos utilizados nesta pesquisa, serão abordados no terceiro capítulo deste trabalho.

2.2 MATRIZES CIMENTÍCIAS COM RESÍDUOS MINERAIS

2.2.1 Areia de fundição

A indústria metalúrgica é historicamente conhecida como um setor que produz volumes consideráveis de resíduos sólidos inertes aos seus processos produtivos, dentre eles se destaca a areia de fundição. Apesar da implantação de novas tecnologias e um maior rigor por parte dos órgãos ambientais, grandes volumes de resíduos sólidos continuam sendo gerados e ainda preocupam os empresários do setor, devido, principalmente, às leis de responsabilidade ambiental e ao custo relativamente elevado para a gestão e destinação destes resíduos (CRUZ, 2002).

Capítulo 2 – Estado da Arte 31

trabalhos têm sido desenvolvidos com a utilização deste resíduo como agregado, visando reutilizá-lo e assim gerar uma destinação final ambientalmente correta para o mesmo (NASCIMENTO et al, 2007).

A areia de fundição é composta de areia base, onde a sílica na forma de quartzo é o principal componente e proveniente de reservas naturais (MARIOTTO, 2001 apud NASCIMENTO et al, 2007); considera-se como aditivos da areia de fundição a betonita e o pó de carvão. A areia base é considerada um material inerte dentro da pasta de cimento (WATANABE, 2004 apud NASCIMENTO et al, 2007).

Estudos comprovam que a incorporação de bentonita nas pastas promove a formação de etringita e aumenta a relação Si/Ca, fator responsável pela formação de C-S-H, isso demonstra o aumento no grau de cristalinidade do material. Já as pastas elaboradas com pó de carvão não influenciam significativamente na hidratação do cimento, o mesmo favorece apenas a formação de etringita. A análise através da microscopia eletrônica de varredura mostra que o aumento das adições provoca uma maior formação de cristais de etringita, principalmente das amostras com bentonita (NASCIMENTO et al, 2007).

2.2.2 Rejeito de pilha

A resolução 257/99 publicada pelo CONAMA (Conselho Nacional do Meio Ambiente) vem delineando o destino de baterias e pilhas no país. O artigo 6º da lei determina que, a partir de 1º de janeiro de 1999, a fabricação, importação e comercialização de pilhas deve obedecer aos seguintes limites de metais ativos nas pilhas: 0,010% em peso de mercúrio, 0,015% de cádmio e 0,200% de chumbo (COIMBRA et al, 2004).

Capítulo 2 – Estado da Arte 32

Segundo Coimbra et al (2004), o concreto com adição de 1% em peso de pilha zinco-carvão, aumenta a resistência mecânica à compressão e diminui a deformação, em relação ao concreto sem adição. Porém, com 10% de adição, o concreto não apresentou fase aglomerante suficiente para apresentar resistência. Inclusive, mostrou características de “esfarelamento” e perda de partículas de areia e brita, não mantendo a homogeneidade em sua utilização.

Na composição contendo 1% de adição, ocorreu a formação de agulhas (Figura 1) que possibilitou o entrelaçamento das fases da pilha com a pasta de cimento fazendo com que, muito provavelmente, ocorresse o aumento da resistência mecânica, já para a composição com 10% de adição, pode ter ocorrido a interferência dos constituintes da pilha nas reações de hidratação da pasta de cimento, visto experimentalmente pelo típico odor de amônia na mistura (COIMBRA et al, 2004).

Figura 1 – Micrografias do concreto modificado com 1% em peso de pilha zinco-carvão, após 28 dias de cura a 23 °C e umidade acima de 95%. A) Aspecto geral da amostra (ampliação de

1.000 vezes); B) e C) Detalhes das agulhas (ampliação de 5.000 vezes) (COIMBRA et al, 2004).

Capítulo 2 – Estado da Arte 33

das fases hidratadas do cimento, existindo assim, uma contribuição mútua para a melhora na resistência mecânica à compressão dos mesmos.

2.2.3 Resíduos de corte de mármore e granito

A preocupação com o meio ambiente cresce acentuadamente em todo o mundo. Evidentemente que o ramo de mármore e granito não poderia deixar de ser lembrado constantemente como causador de impactos ambientais (CALMON et al, 1997).

O Brasil detém grande reservas de pedras ornamentais (granito e mármore) com os mais variados aspectos estéticos. As pedras naturais ornamentais são os principais concorrentes dos revestimentos cerâmicos (MOREIRA et al, 2003).

O sistema de desdobramento de blocos de rochas ornamentais para produção de chapas, através de equipamentos denominados de teares, gera uma quantidade significativa de rejeito na forma de lama (Figuras 2 e 3). Esta lama é geralmente constituída de: água, granalha, cal e rocha moída, além de fragmentos metálicos provenientes do desgaste das lâminas. A cal pode ser substituída por outros materiais, tais como: calcário moído, escórias de alto forno, dentre outros (CALMON et al, 1997).

Capítulo 2 – Estado da Arte 34

Figura 3 – Amostragem no tubo de descarga da lama na barragem de rejeito (PONTES e VIDAL, 2005).

De acordo com Mothe Filho et al (2001) apud Moreira et al, 2003, a lama quando seca torna-se um resíduo sólido não biodegradável classificado como resíduo classe III – inerte. Entretanto, quando este resíduo não é descartado de forma correta pode alcançar rios, lagoas, córregos e até mesmo os reservatórios naturais de água, provocando problemas de assoreamento.

Segundo Moura et al (2002), na serragem, cerca de 25% a 30% do bloco são transformados em pó, que é depositado nos pátios das empresas. No Brasil, a quantidade estimada de geração conjunta do resíduo de corte de mármore e granito é de 240.000 toneladas/ano.

Algumas características específicas do resíduo vislumbram propriedades favoráveis à sua utilização industrial Segundo Freire e Motta (1995) apud Calmon et al (1997), pode-se citar como exemplo: sua fina granulometria , sua composição química pré-definida e a inexistência de grãos mistos entre os componentes básicos; além disso, este resíduo é potencialmente aplicável como argamassas, matéria-prima para cerâmica e cargas minerais.

A utilização do resíduo de corte de mármore e granito na construção civil visa contribuir diretamente para a diminuição do impacto ambiental decorrente do elevado consumo de agregados naturais (MOURA et al, 2002).

Capítulo 2 – Estado da Arte 35

ambientais. Quanto à resistência à compressão, observou-se um melhor desempenho das argamassas com RCMG, em relação às argamassas sem adições (MOURA et al, 2002).

Segundo Calmon et al (1997), quando ocorre à substituição da cal pelo RCMG pode-se concluir que:

• As argamassas possuem uma retenção de água e uma exudação de água maior, esses fenômenos ocorreram de forma discreta, apesar destes fatos prejudicarem a trabalhabilidade das argamassas, é necessário que se avalie o comportamento de adrência das mesmas;

• As argamassas obtiveram melhorias substanciais na resistência à compressão axial, resistência á tração por compressão diametral, absorção de água por capilaridade, absorção por imersão, índice de vazios e massa específica;

• O resíduo pode estar trabalhando como “filler”.

2.2.4 Resíduos de construção e demolição

De forma mais simplificada, este material pode ser definido como o resíduo proveniente de construções, reparos, reformas, e demolições de estruturas e estradas (LEITE, 2001).

Em qualquer país do mundo, a indústria da construção civil é o setor responsável pelo consumo do maior volume de recursos naturais não-renováveis, estima-se que os recursos extraídos variam entre 15% e 50%; além disso, ressalta-se o fato dos seus produtos serem grandes consumidores de energia (JOHN, 1999 apud MIRANDA, 2000).

Capítulo 2 – Estado da Arte 36

No Brasil, a geração de RCD per capita foi estimada em 500 kg/hab.ano, mediana

para algumas cidades brasileiras (PINTO, 1999).

Países como a Holanda, Dinamarca, Alemanha possuem índices de reciclagem do RCD entre 50% e 90%, já países como Portugal e Espanha possuem índices inferiores a 50%. No cenário nacional, a pequena escala de produção das usinas de reciclagem da fração mineral do RCD, em sua maioria pertencentes ao setor público, faz com que os índices de reciclagem sejam modestos (ÂNGULO, 2005).

Tradicionalmente, a maioria dos RCD é enviada a aterros, frequentemente os mesmos usados para os resíduos sólidos urbanos (RSU), que nem sempre oferecem as condições que seriam desejáveis para lida com os diversos resíduos que recebem (PEREIRA et al, 2004).

No Brasil, como em outros países, a reciclagem da fração mineral do RCD gera agregados para pavimentação e material de enchimento para aterros. O emprego na fabricação de produtos à base de cimento (concretos, blocos, argamassas, etc.) é menor (ÂNGULO, 2005).

Segundo Amorim et al (1999), as argamassas com RCD possuem desempenho mecânico satisfatório, tornando a reciclagem de resíduos bastante promissora, capaz de produzir elementos construtivos de baixo custo.

Os RCD ao serem finamente moídos podem apresentar atividade pozolânica e serem utilizados com a cal ou como substitutos parciais do cimento Portland na produção de grout, argamassa e concreto (BARONIO e BINDA, 1997 apud FARIAS FILHO et al, 2006).

Pesquisa realizada por Levy (2001) confirma que o incremento de resíduos de concreto e alvenaria até o teor de 20%, não afeta o comportamento do concreto em relação ao de referência (sem resíduo), demonstrando que poderão ser utilizados sem qualquer restrição quanto à resistência e à durabilidade.

Capítulo 2 – Estado da Arte 37

concreto produzidas com agregados reciclados, fato este que comprometeria a trabalhabilidade. Outro fator relevante é o de que a resistência á tração dos concretos com agregados reciclados é inversamente proporcional à dimensão do agregado reciclados utilizado, em virtude da fragilidade inerente ao material.

2.2.5 Escória de alto-forno granulada

Segundo Pecchio e Battagin (1999) apud Brizola (2007), a escória de alto forno é um subproduto da manufatura do ferro-gusa em alto-forno, sendo que cada tonelada deste produz aproximadamente 300 kg de escória. A escória corresponde ao líquido sobrenadante na base do alto-forno e se separa do ferro-gusa, também líquido, por diferença de densidade. Na saída do alto forno, a escória passa por um resfriamento rápido ao cair em tanques com água, conhecidos por tanques de granulação. Este é o processo de obtenção da escória granulada e vítrea que é utilizada tradicionalmente pela indústria cimenteira como adição ao cimento Portland.

Capítulo 2 – Estado da Arte 38

Figura 4 – Difração de raios-X da amostra de escória moída (VOGT et al, 2006).

Cincotto et al (1992) apud Brizola (2007), afirmam que as porcentagens dos principais componentes das escórias de alto forno brasileiras são: 30% a 35% de sílica, 40% a 45% de óxido de cálcio, 11% a 18% de óxido de alumínio, 2,5% a 9% de óxido de magnésio e 0% a 2% de Fe2O3.

Embora seu mecanismo fundamental de hidratação seja o mesmo do cimento, diferentemente deste a escória quando em contato com a água não se hidrata ou faz muito lentamente (ILLER, 1979 apud BRIZOLA, 2007).

Entretanto existem métodos de ativação que são utilizados para acelerar a hidratação. Breugel e Rooij (2004) apud Brizola (2007) relatam que, a escória é mais comumente ativada pelo uso de cimento Portland, sendo necessário entre 10% e 20% deste para que ocorra a ativação.

Capítulo 2 – Estado da Arte 39

A presença da escória de alto-forno torna a microestrutura da pasta de cimento hidratada mais densa, isso ocorre devido à maior formação de C-S-H, tal fato melhora a resistência mecânica e a durabilidade em longo prazo (NEVILLE, 1997). A maior densidade da matriz proporcionada pela escória de alto-forno aumenta a resistência do concreto à penetração de cloretos e ao ataque por sulfatos (MOURA, 2000).

Segundo pesquisa realizada por Golaszewski (2005), o uso de escória de alto-forno melhora significativamente o desempenho do concreto, particularmente com relação à durabilidade. A adição de escória de alto-forno influencia significativamente as propriedades reológicas, o tempo de pega e a resistência à compressão das argamassas. A forma e a magnitude dessa influência dependem das propriedades do cimento e do superplastificante que são utilizados nas dosagens, além das propriedades e teor de escória de alto-forno adicionada.

A confecção de concretos substituindo-se parcialmente, em massa, o cimento do concreto de referência por adições de escória de alto-forno, mostra que adição de 35% promove um crescimento mais lento da resistência, porém, não afeta significativamente o valor da resistência à compressão aos 28 dias. Além disso, contribui para um aumento de 10% no módulo de elasticidade dinâmico nessa idade. A tenacidade à fratura parece não ser afetada pelas adições (VOGT et al, 2006).

2.2.6 Cinza volante

A utilização de adições minerais iniciou-se pelo uso da cinza volante em obras de barragens de concreto massa, com o intuito de diminuir o calor de hidratação e o custo do concreto (LANA, 2005).

Capítulo 2 – Estado da Arte 40

Fortes argumentos induzem ao aproveitamento dessas cinzas no concreto, principalmente na Região Sul, onde se tem abundância desse material. O Rio Grande do Sul é detentor de aproximadamente 90% das reservas nacionais de carvão mineral (cerca de 28 bilhões de toneladas de carvão) - fonte:IRGA,safra 97/98 citado por Vaghetti (1999).

A Usina Termelétrica de Candiota/RS produz anualmente cerca de 1.000.000 toneladas de cinza, sendo 80% volantes e 20% pesadas (SILVA et al, 1999 apud LANA, 2005).

As 800.000 toneladas de cinzas volantes possuem características para serem utilizadas como adição mineral em concretos. Além de que a sua disposição no meio ambiente pode produzir sérios problemas de poluição (LANA, 2005).

Quando a cinza volante apresenta finura adequada, sua reatividade é boa, proporcionando influência considerável na trabalhabilidade e na velocidade de desenvolvimento da resistência do concreto endurecido (VAGHETTI, 1999).

Uchikawa (1986) apud Silveira (2004) ressalta que, a cinza volante retarda a hidratação do C3S (silicato tricálcico) nas idades iniciais e acelera a hidratação deste composto nas idades mais avançadas. Diante disso, Lana (2005) afirma que os concretos confeccionados com cinza volante apresentam uma maior sensibilidade ao teor de umidade nas idades iniciais, necessitando assim de cura mais prolongada.

A incorporação de cinza volante no concreto tem como maior benefício ao concreto fresco maior trabalhabilidade facilitando a operação de lançamento e acabamento. Além disso, causa melhor coesão e menor tendência à exudação do que um concreto confeccionado apenas com cimento (FRIZZO, 2001 apud PETRY, 2004). Esse material ainda influencia beneficamente na diminuição da porosidade e aumento da resistência do concreto em longo prazo (SILVEIRA, 2004).

CAPÍTULO 3

REFERENCIAL TEÓRICO

3.1 ARGAMASSA

3.1.1 Definição

As argamassas são materiais de construção que têm seu uso cada vez maior e mais especializado nas edificações, cujos traços e características dependem do tipo de aplicação das mesmas (RODRIGUÉZ, 1994).

A NBR 13281 (ABNT, 2005) define argamassa como sendo uma mistura homogênea de agregado(s) miúdo(s), aglomerante(s) inorgânico(s) e água, contendo ou não aditivos, com propriedades de aderência e endurecimento, podendo ser dosada em obra ou em instalação própria (argamassa industrializada).

3.1.2 Tipos de argamassa

A NBR 13281 (ABNT, 2005) classifica e define os diversos tipos de argamassa de acordo com o uso e aplicação de cada uma delas:

a) Argamassa para assentamento

• Argamassa para assentamento em alvenaria de vedação: indicada para ligação de

componentes de vedação (como blocos e tijolos) no assentamento em alvenaria, com função de vedação;

• Argamassa para assentamento em alvenaria de estrutural: indicada para a ligação de componente de vedação (como blocos e tijolos) no assentamento em alvenaria, com função estrutural;

• Argamassa para complementação da alvenaria (encunhamento): indicada para

Capítulo 3 – Referencial Teórico 42

b) Argamassa para revestimento de paredes e tetos

• Argamassa para revestimento interno: indicada para revestimento de ambientes

internos da edificação, caracterizando-se como camada de regularização (emboço ou camada única);

• Argamassa para revestimento externo: indicada para revestimento de fachadas, muros e outros elementos da edificação em contato com o meio externo, caracterizando-se como camada de regularização (emboço ou camada única).

c) Argamassa de uso geral

Indicada para assentamento de alvenaria sem função estrutural e revestimento de paredes e tetos internos e externos.

d) Argamassa para reboco

Indicada para cobrimento de emboço, propiciando uma superfície fina que permita receber o acabamento; também denominada massa fina.

e) Argamassa decorativa em camada fina

Argamassa de acabamento indicada para revestimentos com fins decorativos, em camada fina.

f) Argamassa decorativa em monocamada

Argamassa de acabamento indicada para revestimento de fachadas, muros e outros elementos de edificação em contato com o meio externo, aplicada em camada única e com fins decorativos.

3.1.3 Materiais constituintes da argamassa mista

Capítulo 3 – Referencial Teórico 43

3.1.3.1.1 Definição

Cimento, na significação geral da palavra, pode ser considerado todo material com propriedades adesivas e coesivas capaz de unir fragmentos de minerais entre si de modo a formar um todo compacto. Esta definição abrange uma grande variedade de materiais. No campo da construção, o significado do termo se restringe aos materiais ligantes usados com pedras, areia, tijolos e blocos, dentre outros (NEVILLE, 1997).

3.1.3.1.2 Histórico

O emprego do cimento é bem antigo. Os antigos egípcios usavam gesso impuro calcinado. Os gregos e romanos usavam calcário calcinado e aprenderam, posteriormente, a misturar cal e água, areia e pedra fragmentada, tijolos ou telhas em cacos. Foi o primeiro concreto da história (NEVILLE, 1997).

Em 1756, o engenheiro John Smeaton, encarregado de construir o farol de Eddystone, ao largo da costa de Corn na Inglaterra, procurava um aglomerante que endurecesse mesmo em presença de água, de modo a facilitar o trabalho. Em suas tentativas, verificou que uma mistura calcinada de calcário e argila tornava-se, depois de seca, tão resistente como as pedras utilizadas nas construções. Entretanto foi o pedreiro Joseph Aspdin, em 1824, quem patenteou a descoberta, batizando-a de cimento Portland, numa referência à Portlandstone, tipo de pedra arenosa muito usada em construções na região de Portland, Inglaterra. No pedido de patente constava que o calcário era moído com argila, em meio úmido, até se transformar em pó. A água era evaporada pela exposição ao sol ou por irradiação de calor através de cano com vapor. Os blocos da mistura seca eram calcinados em fornos e depois moídos bem finos (TAYLOR, 1967 apud SILVA, 2006).

3.1.3.1.3 Fabricação do cimento Portland

Capítulo 3 – Referencial Teórico 44

resfriado e moído até um pó bem fino com a adição de um pouco de gesso, resultando o cimento Portland comercial largamente usado em todo o mundo (NEVILLE, 1997).

A mistura e a moagem das matérias-primas podem ser realizadas por dois tipos de processos: via úmida ou via seca. No processo por via úmida, a moagem e a homogeneização da mistura de matérias-primas são executadas em forma de lama contendo de 30% a 40% de água. As fábricas modernas de cimento priorizam o processo por via seca, o qual em termos de energia é mais eficiente do que o processo por via úmida porque a água usada para produzir a lama deverá ser posteriormente evaporada antes da operação de clinquerização. Para esta operação, os fornos usados no processo por via seca equipados com pré-aquecedores a suspensão, os quais permitem uma troca eficiente de calor entre os gases quentes e as misturas de matéria-prima necessitam um consumo de energia combustível fóssil da ordem de 800 kcal/kg de clínquer comparado com cerca de 1400 kcal/kg para os fornos do processo por via úmida (MEHTA e MONTEIRO, 1994).

3.1.3.1.4 Composição química do cimento

As matérias-primas utilizadas na fabricação do cimento portland consistem principalmente de calcário, sílica, alumina e óxido de ferro. Estes compostos interagem entre si no forno formando uma série de produtos mais complexos e, com exceção de um pequeno resíduo de cal que não teve tempo suficiente para reagir, é atingido um estado de equilíbrio químico. No entanto, este equilíbrio não é mantido durante o resfriamento, e a velocidade de resfriamento influencia o grau de cristalização e a quantidade de material amorfo presente no clínquer frio. As propriedades deste material amorfo, conhecido como fase vítrea, diferem consideravelmente daquelas dos compostos cristalinos com uma composição química nominalmente similar. Surge outra complicação da interação entre a parte líquida do clínquer e os compostos cristalinos já presentes (NEVILLE, 1997).

Capítulo 3 – Referencial Teórico 45

3.1.3.1.5 Tipos de cimento Portland

No Brasil, assim como na maioria dos países com produção significativa, são fabricados diversos tipos de cimento, que correspondem à maior ou menor exaltação das propriedades dos seus principais componentes e resultam no desenvolvimento de variadas características mecânicas, físicas e químicas. A escolha do tipo de cimento mais adequado a uma determinada obra ou serviço a executar requer o bom conhecimento das características dos diversos tipos disponíveis no mercado (SOUZA e RIPPER, 1998). Na Tabela 1 encontra-se o resumo dos diversos tipos de cimento brasileiros e as normas que os especificam.

Tabela 1 – Tipos de cimento Portland (SOUZA e RIPPER, 1998).

Designações Classes Norma ABNT

Cimento Portland comum

CP I – 25 CP I – 32

CP I – 40 NBR – 5732

Cimento Portland comum (com adições)

CP I – S - 25 CP I – S - 32

CP I – S - 40 NBR – 5732

Cimento Portland composto (com escória) CP II – E - 25 CP II – E - 32 CP II – E - 40

NBR – 11578

Cimento Portland composto (com pozolana)

CP II – Z - 25 CP II – Z - 32 CP II – Z - 40

NBR – 11578

Cimento portland composto (com filler)

CP II – F - 25 CP II – F - 32

CP II – F - 40 NBR – 11578

Cimento Portland de alto-forno CP III – 25 CP III – 32

CP III – 40

NBR – 5735

Cimento Portland pozolânico CP IV – 25 CP IV – 32 NBR – 5736

Cimento Portland de alta resistência inicial CP V - ARI NBR – 5733

Capítulo 3 – Referencial Teórico 46

3.1.3.2 Cal

3.1.3.2.1 Histórico

O homem conheceu a cal provavelmente nos primórdios da Idade da Pedra. Apesar disso, a cal só ganhou mais destaque com documentação arqueológica durante e após a época das construções das monumentais pirâmides, feito extraordinário dos povos da Ásia Menor e, principalmente, do admirável império egípcio. Do Egito, a arte de manipular a cal passou para a Grécia, a seguir para Roma e depois para outras regiões mediterrâneas e circunvizinhas, até alcançar a modernidade (GUIMARÃES, 2002).

3.1.3.2.2 Tipos de cal

3.1.3.2.2.1 Cal virgem

Os calcários e dos dolomitos quando calcinados (transformação do carbonato de cálcio - CaCO3, a temperatura elevada, em óxido de cálcio – CaO) à temperatura próxima de 1000 °C, produzem a cal virgem, pela perda de parte dos seus constituintes (anidrido carbônico – CO2) (SILVA, 2006).

Quando provém de rochas puras, a cal virgem é um produto inorgânico branco. Quando apresenta colorações creme, amarelada e levemente cinza, é sinal que detém impurezas. Seu odor é equivalente ao “terroso”. Nasce com estrutura cristalina, em cristais isolados ou conglomerados cristalinos, de dimensões e espaços intercristalinos variados, observávbeis somente pela microscopia. Algumas vezes, sua observação é mais difícil, pois suas configurações aparecem compactas ou microcristalinas (GUIMARÃES, 2002).

3.1.3.2.2.2 Cal hidratada

Capítulo 3 – Referencial Teórico 47

3.1.3.2.2.3 Cal hidráulica

De modo geral, a cal hidráulica pode ser classificada como um produto intermediário entre a cal virgem e o cimento Portland. Resulta da calcinação de calcários argilosos, procedimento que produz a combinação do hidróxido de cálcio com a sílica-quartzo e os minerais argilosos, formando relativa alta na porcentagem de compostos com propriedades hidráulicas (GUIMARÃES, 2002).

3.1.3.3 Agregados miúdos

3.1.3.3.1 Definição

A NBR 7211 (ABNT, 1983), define os agregados miúdos como sendo os agregados cujos grãos passam pela peneira com abertura de malha 4,75 mm e ficam retidos na peneira com abertura de malha 150 μm.

3.1.3.3.2 Função

Segundo Mineropar (2004) apud Silva (2006), as principais funções dos agregados são:

• Prover o aglomerante de um material de enchimento relativamente econômico;

• Prover a pasta de partículas adaptadas para resistir às cargas aplicadas, ao desgaste mecânico e à percolação da intempérie;

• Reduzir as variações de volume resultantes do processo de pega, endurecimento e variações de umidade na pasta de cimento, cal e água.

3.1.3.3.3 Classificação

Capítulo 3 – Referencial Teórico 48

• Naturais: já encontrados na natureza sob a forma definitiva de utilização (areia de rio);

• Artificiais: são os que necessitam de modificação textual para chegar à condição adequada para sua utilização, como é o caso da areia de origem da britagem das rochas como basalto, calcário, dentre outras.

3.1.3.4 Água

A água além de permitir o endurecimento da argamassa pela hidratação do cimento, é o responsável pela trabalhabilidade da argamassa. A quantidade de água deve permitir uma boa aplicação, mas não pode causar a segregação dos constituintes (ROMAN et al, 1999).

3.1.4 Funções e características

Segundo Fiorito (2003), as argamassas de cimento e areia, cimento, cal e areia ou cimento, aditivo e areia são comumente utilizadas em obras, possuindo múltiplas aplicações nas construções. A destinação das argamassas determina o tipo de aglomerante ou a mistura de tipos diferentes de aglomerantes. Sua composição e espessura quando da sua aplicação são muito variáveis.

A eficiência de uma argamassa depende da qualidade dos materiais que a compõem, assim como da aplicação de traços apropriados para cada serviço específico (RIPPER, 1995). O mau uso das argamassas, em obra, ocasiona desempenhos ruins a curto, médio e longo prazo, gerando manutenções contínuas e onerosas (PINTO, 1996).

Entende-se por traço de uma argamassa a indicação das proporções dos seus componentes. Ao utilizarmos o traço em peso (massa) teríamos uma segurança absoluta quanto à qualidade da argamassa e as suas quantidades no consumo e apropriação de custos. Porém, é impraticável no canteiro de obra (FIORITO, 2003).