UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE TECNOLOGIA INDUSTRIAL

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

MAYARA SUÉLLY CÂNDIDO FERREIRA DE LIMA

Resposta Térmica de um Compósito

PEEK+PTFE+Fibra de Carbono+Grafite

MAYARA SUÉLLY CÂNDIDO FERREIRA DE LIMA

RESPOSTA TÉRMICA DE UM COMPÓSITO

PEEK+PTFE+FIBRA DE CARBONO+GRAFITE

Dissertação apresentada à Universidade

Federal do Rio Grande do Norte como parte

dos requisitos para a obtenção do Título de

Mestre em Engenharia Mecânica

Área de Concentração: Tecnologia de

Materiais

Orientador: Prof. Dr. João Telésforo Nóbrega de Medeiros

Co-orientador: Prof. Dr. Ademir Oliveira da Silva

Autorizo a reprodução e divulgação total ou parcial deste trabalho, por qualquer meio convencional ou eletrônico, para fins de estudo e pesquisa, desde que citada a fonte.

Centro de Projetos de Navios – CPN

Catalogação da Publicação na Fonte. CPN / Depto. Documentação Técnica

L732r Lima, Mayara Suélly Cândido Ferreira de.

Resposta térmica de um compósito: PEEK+PTFE+Fibra de Carbono + Grafite / Mayara Suélly Cândido Ferreira de Lima. − Natal/RN, 2012.

115 f.: il.

Orientador: Prof. Dr. João Telésforo Nóbrega de Medeiros. Co-Orientador: Prof. Dr. Ademir Oliveira da Silva

Dissertação (Mestrado em Engenharia Mêcanica) – Universidade Federal do Rio Grande do Norte. Centro de Tecnologia Industrial.

1. Materiais Compósitos. 2. Tecnologia de Materiais. 3. Engenharia Mecânica. I. Medeiros, João Telésforo Nóbrega de. II. Silva, Ademir Oliveira da. III. Título.

UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE TECNOLOGIA INDUSTRIAL

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

RESPOSTA TÉRMICA DE UM COMPÓSITO

PEEK+PTFE+FIBRA DE CARBONO+GRAFITE

MAYARA SUÉLLY CÂNDIDO FERREIRA DE LIMA

Esta dissertação foi julgada adequada para a obtenção do título de MESTRE EM ENGENHARIA MECÂNICA

sendo aprovada em sua forma final.

_________________________________ João Telésforo Nóbrega de Medeiros – Orientador

BANCA EXAMINADORA

_________________________________ João Telésforo Nóbrega de Medeiros – Presidente

________________________________________ Ademir Oliveira da Silva- DQ/UFRN

________________________________________ Roberto Silva de Sousa- IFRN- Examinador Externo

Dedico este trabalho aos meus pais, Marinalda Cândido

AGRADECIMENTOS

Agradeço primeiramente a Deus por toda força, paciência, perseverança, fé e discernimento dados a mim durante a realização deste trabalho.

À minha mãe, Marinalda Cândido da Silva Ferreira e ao meu pai, Pedro Manoel de Oliveira, por todo o amor, carinho e esforço durante esses anos.

A Washington Batista de Lima, meu esposo, pelo amor e companheirismo. Agradeço ao Prof. Dr. João Telésforo Nóbrega de Medeiros pela pronta orientação neste trabalho, pela paciência e ensinamentos em laboratório e nas disciplinas em sala de aula, além dos ensinamentos de vida que ficarão guardados para o resto da vida.

Ao Prof. Dr. Ademir Oliveira da Silva pela co-orientação no trabalho e realização das análises térmicas, juntamente com a bolsista Larissa Beatriz.

Á Prof. Dr. Ruthilene Catarina Lima da Silva pelas ideias fornecidas durante a qualificação.

Aos professores da UFRN: Cleiton Rubens F. Barbosa, George Marinho e Luíz Guilherme, pelo fornecimento de instrumentos para a realização dos ensaios.

Ao Prof. Roberto Silva do IFRN também pelo fornecimento de instrumentos para realização de ensaios, além da sua participação na banca avaliadora.

Ao Prof. Luiz Cláudio pela participação na banca avaliadora e discussão do trabalho.

Agradeço aos meus colegas e amigos, Jarbas Santos e Christiano Menezes por toda a ajuda nos procedimentos experimentais, e aos demais integrantes do Grupo de Estudos de Tribologia/GET: Aline, Jaciana, Janaína e Prof. Manoel Fernandes, pelo apoio e ajuda direta ou indireta.

Agradeço aos meus ajudantes: Breno, Gediel, Victor, Carlos Montes, Luís, Ruy Neto e Luíza por toda a ajuda experimental.

Agradeço aos meus inseparáveis amigos da graduação, aos mais presentes: Fernando Nunes, Juliana Ricardo, Gelsoneide Gois, Kaio Max, Laurênia Martins e aos mais ausentes atualmente: Clarissa Mendonça, Laís Vasconcelos e Rosanne Filgueira, por todo o companheirismo ao longo de todos esses anos.

Aos técnicos e bolsistas dos Laboratórios de Metalografia, de Plasma, de Engenharia de Materiais, de Metrologia, de Construção Civil, de Química e de Geologia, além dos técnicos da Oficina Mecânica.

À CAPES, Pró-Reitoria de Pós-Graduação e ao Programa de Pós-Graduação em Engenharia Mecânica pelo apoio financeiro.

À todos que de forma direta ou indireta me ajudaram na realização desse trabalho.

“Os obstáculos são colocados a nossa frente, não para tropeçarmos, mas para aprendermos a saltar.”

RESUMO

Compósitos baseados em matrizes poliméricas de PEEK e PTFE, reforçadas com fibra de carbono e grafite (G_CFRP) apresentam crescente aplicação e desafios à Engenharia nas indústrias Aeroespacial, Aeronáutica, de Petróleo, Biomédica, Mecânica e Eletrônica. Um compósito G_CFRP foi aquecido em três níveis de energia térmica para identificar os principais mecanismos de dano e algumas evidências em suas transições de mecanismos. Uma bancada experimental foi desenvolvida para sistematizar o fluxo térmico com base no Efeito Joule. Foi construída usando-se um recipiente isotérmico, uma fonte quente interna e um sistema de medidas em tempo real para ensaiar um corpo-de-prova (CP) de cada vez. Uma ponta cônica-cilíndrica foi inserida em um ferro de soldar, comercialmente disponível e identificado por três diferentes níveis de potência elétrica, 40W (fabricante A), 40W (fabricante B), 100W e 150W, selecionados após ensaios piloto: estes níveis de potência para a fonte quente, após uma hora de aquecimento e uma hora de resfriamento in situ, promoveu três zonas diferentes de degradação na

superfície do compósito. A bancada foi instrumentada com doze termopares, um wattímetro e uma câmera de vídeo. Os doze C.P. ensaiados apresentaram diferentes mecanismos de degradação, analisados pelas técnicas de Calorimetria Diferencial Exploratória (DSC) e Termogravimetria (TG), e pelas análises de Microscopia Eletrônica de Varredura (MEV) e Energia Dispersiva de Raios-X (EDS). Antes e após cada ensaio, foram feitos ensaios de dureza Rockwell M (HRM). Excelentes correlações (R2=1) foram obtidas nas curvas da área evaporada após

uma hora de aquecimento e uma hora de resfriamento in situ versus (1) a respectiva

potência da fonte quente e (2) a temperatura central do C.P. entretanto, como resultado da degradação diferencial do G_CFRP e da sua anisotropia, confirmadas por suas propriedades térmicas variáveis, propriedades viscoelásticas e viscoplásticas, houve comportamentos linear e não-linear entre o campo de temperatura e a HRM medidos nas direções radial e circunferencial dos C.P. Algumas peculiaridades morfológicas das zonas de dano são apresentadas e discutidas, como, por exemplo, os mecanismos de dano por “crazing” e

esqueletização do G_CFRP.

ABSTRACT

Composites based on PEEK + PTFE + CARBON FIBER + Graphite (G_CFRP) has increased application in the top industries, as Aerospace, Aeronautical, Petroleum, Biomedical, Mechanical and Electronics Engineering challenges. A commercially available G_CFRP was warmed up to three different levels of thermal energy to identify the main damage mechanisms and some evidences for their intrinsic transitions. An experimental test rig for systematize a heat flux was developed in this dissertation, based on the Joule Effect. It was built using an isothermal container, an internal heat source and a real-time measurement system for test a sample by time. A standard conical-cylindrical tip was inserted into a soldering iron, commercially available and identified by three different levels of nominal electrical power, 40W (manufacturer A), 40W (manufacturer B), 100W and 150W, selected after screening tests: these power levels for the heat source, after one hour of heating and one hour of cooling in situ, carried out three different zones

of degradation in the composite surface. The bench was instrumented with twelve thermocouples, a wattmeter and a video camera. The twelve specimens tested suffered different degradation mechanisms, analyzed by DSC (Differential Scanning Calorimetry) and TG (Thermogravimetry) techniques, Scanning Electron Microscopy (SEM) and Energy-Dispersive X-Rays (EDX) Analysis. Before and after each testing, it was measured the hardness of the sample by HRM (Hardness Rockwell M). Excellent correlations (R2=1) were obtained in the plots of the evaporated area after

one hour of heating and one hour of cooling in situ versus (1) the respective power of

heat source and (2) the central temperature of the sample. However, as resulting of the differential degradation of G_CFRP and their anisotropy, confirmed by their variable thermal properties, viscoelastic and plastic properties, there were both linear and non-linear behaviour between the temperature field and Rockwell M hardness measured in the radial and circumferential directions of the samples. Some morphological features of the damaged zones are presented and discussed, as, for example, the crazing and skeletonization mechanism of G_CFRP.

LISTA DE FIGURAS

Figura 1- Esquema do campo de temperatura na zona de contato provocado por um risco esclerométrico linear ... 1

Figura 2- Mapa esquemático do risco esclerométrico promovido por um punção rígido (a) cilíndrico com ponta chata (b) esférico (c) cônico, com ângulo de geratriz /2. (Adaptado de LIU; KE; WANG, 2011) ... 2

Figura 3- Parâmetros geométricos de um sólido solicitado pela carga F, tensão de cisalhamento xy = F/A, deformação xy = x/l, módulo de

cisalhamento G = xy / xy = (F/A)/(x/l) = (Fl/ A) / (x.A) ... 2

Figura 4- Esboço conceitual desenvolvido neste trabalho ... 5 Figura 5- Estados físicos dos polímeros, baseados em LEMAITRE E

CHABOCHE (2004) ... 7

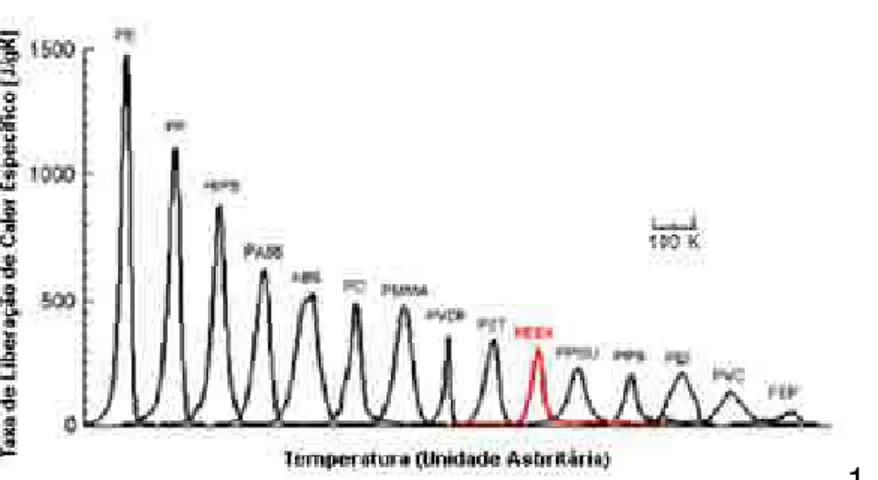

Figura 6- Estrutura molecular do PEEK ... 8 Figura 7- Taxa de liberação de calor específico para vários polímeros (PATEL et

al., 2010)... 11

Figura 8- Curvas MDSC para PEEK: (a) discretização em torno da temperatura de transição vítrea, Tg; (b) vista global (Adaptado de LAMÈTHE, 2004) ... 11

Figura 9- Temperaturas de transição vítrea (oC) de blendas de PEEK, PEI e HX4000, antes do tratamento térmico, com os desvios entre parênteses, segundo Bretas e Baird (1992) ... 12

Figura 10- Temperaturas de transição vítrea (oC) de blendas de PEEK, PEI e HX4000, após tratamento térmico (à temperatura Tg ou 200oC, 5

dias), com os desvios entre parênteses, segundo Bretas e Baird (1992) ... 13

Figura 11- Módulos elásticos [GPa] limite de resistência [MPa] e elongação (%) à máxima carga de blendas de PEEK, PEI e HX4000, antes do tratamento térmico, com os desvios entre parênteses, segundo Bretas e Baird (1992) ... 13

Figura 12- Módulos elásticos [GPa] limite de resistência [MPa] e elongação (%) à máxima carga de blendas de PEEK, PEI e HX4000, após tratamento térmico (à temperatura Tg ou 200°C, 5 dias), com os

desvios entre parênteses, segundo Bretas e Baird (1992) ... 14

Figura 14- Formas alotrópicas do carbono: (a) grafeno, (b) grafite, (c) nanotubo de carbono, (d) fulereno (Adaptado de Neto, 2006); e (e) diamante (Adaptado de Brum, 2008) ... 19

Figura 15- Estrutura cristalina do grafite (LQES, 2009) ... 20 Figura 16- Carta 11 de Ashby: Gráfico da Expansão Térmica, [m / m.K] ,

esboçado contra a Condutividade Térmica, k [W/m.K]. O contorno

mostra k/ [W/m] , um importante parâmetro utilizado no projeto de Engenharia que considera as distorções térmicas, conforme Ashby (2010) ... 26

Figura 17- Carta 9 de Ashby: Gráfico da Condutividade Térmica, k [W/m.K],

esboçado contra a difusividade térmica, [m2/s] . O contorno mostra

o calor especifico a volume constante, .cp [J/m3K] Todas estas três propriedades variam com a Temperatura (ASHBY, 2010) ... 29

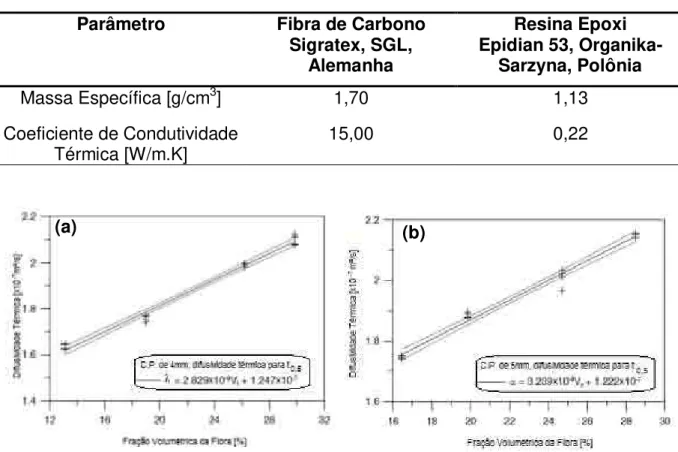

Figura 18- Difusividade Térmica como uma função da fração volumétrica de fibra de carbono em compósito de matriz polimérica (epóxi), adaptado de Wróbel et al. (2009): (a) Corpos-de-prova de 4mm; (b) Corpos-de-prova de 5mm... 32

Figura 19- Módulo de Young em função da temperatura de materiais poliméricos semicristalinos ... 33

Figura 20- Fundação do modelo elástico com uma base rígida de profundidade H que é comprimida por um indentador rígido e a distribuição de pressão p em toda a área de contato (JOHNSON, 1989 apud

NASCIMENTO et al., 2009) ... 33

Figura 21- (a) Contato entre uma esfera indentadora e uma superfície plana polimérica sob ação de uma força compressiva F, (b) dimensão da área de contato (circular) e deflexão, (c) distribuição da pressão, pressão máxima (Pmáx) e média (pmédia). A relação entre as pressões é dada por Pmáx = 3/2 Pmédia (Adaptado de NASCIMENTO et al., 2009) .. 34 Figura 22- Envelopes que estabelecem o critério de tensões equivalentes de

Von Mises para o conjunto de estados de tensões biaxiais seguras para polímeros amorfos, considerando os limites de escoamento (comportamento dútil) e o crazing (comportamento frágil) (Adaptado

de Meyers e Chawla, 1999) ... 37

Figura 23- Crazing em PEAD: Micrografia obtida por MEV em um C.P. de polietileno de alta densidade (PEAD) submetido a um ensaio de fadiga a 80°C. O crazing (“craquelure”, em francês) situa-se na zona

de fissura durante sua propagação lenta, de acordo com Combette e Ernoult (2006) ... 38

com possíveis ocorrências de crazes, segundo Lima da Silva et al.

(2011) ... 38

Figura 25- Compósito PEEK+PTFE+FC+Grafite ... 43 Figura 26- Esquema das indentações realizadas no C.P. ... 45 Figura 27- Ferros de Soldar utilizados nos ensaios, potências nominais de

40W(A), 40W(B), 100W, 150W, respectivamente ... 46

Figura 28- Esquema do aparato experimental utilizado nos ensaios. (a) Aparato experimental; (b) Seção transversal do aparato experimental com detalhamento do escopo ... 47

Figura 29- Bancada de Ensaio Térmico: (a) Aparato experimental com posicionamento do C.P.e (b) Bancada de ensaio completa com placa de aquisição de temperatura, wattímetro e medidor de umidade ... 48

Figura 30- Posição dos Termopares no compósito. (a) Lado superior; (b) Lado inferior; (c) esquema da posição dos termopares em relação a fonte quente ... 49

Figura 31- Gráficos da potência medida em cada fonte quente durante uma hora de ensaio ... 51

Figura 32- Gráficos do aquecimento e resfriamento dos C.P. ensaiados com as fontes de 40W(A) e 40W(B)... 52

Figura 33- Gráficos do aquecimento e resfriamento dos C.P. ensaiados com as fontes de 100W e 150W ... 53

Figura 34- Elevação do corpo-de-prova durante os primeiros 10 minutos de ensaio ... 55

Figura 35- Curvas de módulo de armazenamento, módulo de perda e tanδ obtidas pela DMA do compósito PEEK+PTFE+Grafite+Fibra de Carbono ... 56

Figura 36- Curvas DSC e DDSC da amostra retirada do corpo-de-prova como adquirido ... 58

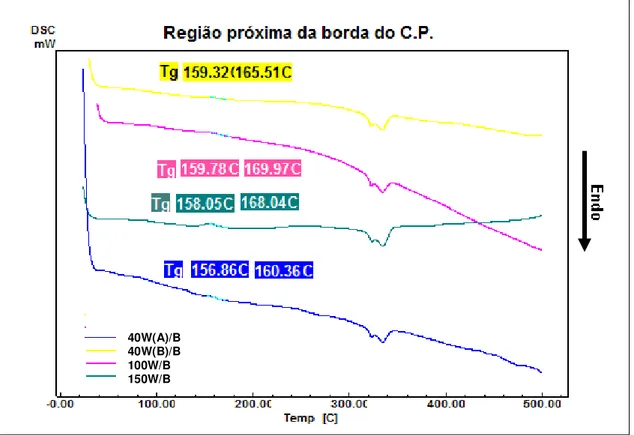

Figura 37- Curvas DSC das amostras coletadas da borda dos corpos-de-prova ensaiados ... 59

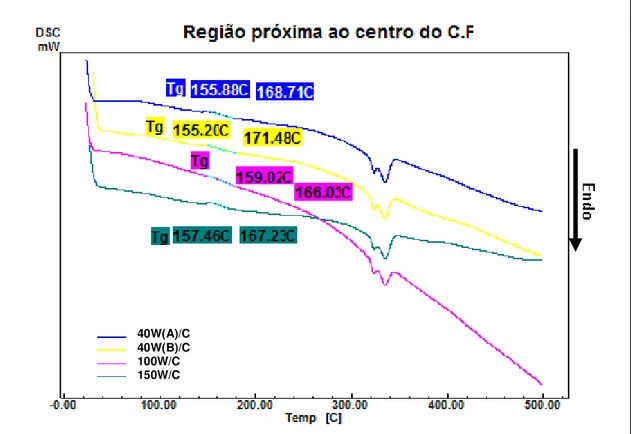

Figura 38- Curvas DSC das amostras coletadas da região central dos corpos-de-prova ensaiados ... 60

Figura 39- Análise termogravimétrica do compósito como adquirido ... 63 Figura 40- TG/DTG das amostras coletadas da borda de todos os C.P.

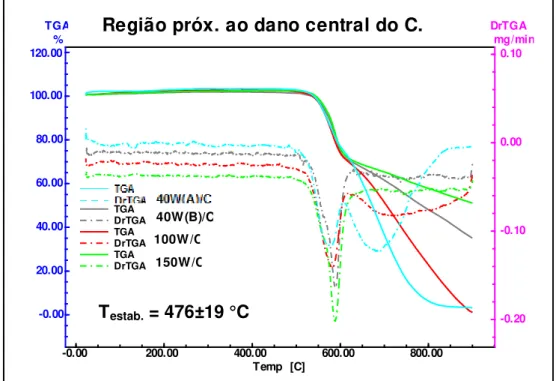

Figura 41- TG/DTGdas amostras coletadas à 2 mm do dano central de todos os C.P. ensaiados: 40W(A)/Centro (azul); 40W(B)/Centro (cinza); 100W/Centro (vermelho); 150W/Centro (verde) ... 65

Figura 42- Média da temperatura de estabilização dos C.P. ensaiados e como adquirido, obtidos por análise TG ... 66

Figura 43- Gráficos de dureza Rockwell M dos C.P. como adquirido e ensaiados com fonte quente de 40W(A) e 40W(B) e suas repetições ... 67

Figura 44- Gráficos de dureza Rockwell M dos C.P. como adquirido e ensaiados com fonte quente de 100W e 150W e suas repetições ... 68

Figura 45- Esquema representativo da variação do fluxo térmico e da medida da dureza na direção radial dos C.P. ensaiados com os diferentes níveis de energia térmica ... 69

Figura 46- Dureza HRM (Rockwell M) em função da temperatura, medidas no centro (círculo verde) e em uma coroa circular (círculo azul) dos C.P. ensaiados e suas repetições ... 70

Figura 47- Morfologia da indentação gerada pelo ensaio de dureza Rockwell M no C.P. tal como adquirido: (a) área de contato; (b) ampliação da borda superior esquerda da área indentada; (c) Colapso estrutural micrométrico na borda da indentação ... 71

Figura 48- Imagens dos corpos-de-prova ensaiados e das respectivas pontas dos ferros de soldar, obtidas por lupa (CONTINUA) ... 73

Figura 48- Imagens dos corpos-de-prova ensaiados e das respectivas pontas dos ferros de soldar, obtidas por lupa (CONCLUSÃO) ... 74

Figura 49- Área do dano em função da Potência real medida nas fontes quentes .. 75 Figura 50- Área do dano em função da temperatura medida no centro do C.P. ... 76 Figura 51- Relação temperatura x potência para os quatro ensaios realizados ... 77 Figura 52- Morfologia da superfície do corpo-de-prova não ensaiado... 78 Figura 53- Morfologia dos danos ocorridos no corpo-de-prova após ensaio com

a fonte quente de 40W(A): (a) Toroide; (b) Ampliação do toroide; (c) Região central da cratera de desgaste ... 79

Figura 54- Microanálise EDS da cratera formada no C. P. ensaiado com a fonte de 40W(A): (a) Borda externa da cratera de desgaste; (b) Lateral interna da cratera de desgaste ... 80

Figura 56- Microanálise EDS da cratera formada no C. P. após ensaio com a fonte quente de 40W(B): (a) Borda superior da cratera de desgaste (Região 2 da Figura 55(a)); (b) Centro da cratera de desgaste ... 82

Figura 57- Morfologia dos danos ocorridos no corpo-de-prova após ensaio com a fonte quente de 100W: (a) Toroides em paralelo; (b) Ampliação do toroide interno; (c) Porosidade na região interna do toroide; (d) Esqueletização na borda do toroide interno; (e) Ampliação da trinca formada no toroide interno; (f) Crazing (CONTINUA) ... 83

Figura 57- Morfologia dos danos ocorridos no corpo-de-prova após ensaio com a fonte quente de 100W: (g) Descolamento de Fibra (CONCLUSÃO) ... 84

Figura 58- Microanálise EDS da cratera formada no C. P. após ensaio com a fonte quente de 100W: a) Início da microtrinca apresentada na Fig. 57(e); b) Malha de microtrincas apresentada na Fig. 57(c) ... 86

Figura 59- Morfologia dos danos ocorridos no C.P. após ensaio com a fonte quente de 150 W: (a) Toroides em paralelo; (b) Esqueletização e microporosidade no interior do toroide interno; (c) Fragilização no centro da região interna do toroide; (d) Microtrincas e esqueletização no toroide interno ... 87

Figura 60- Aquecimento e resfriamento no centro dos C.P. ensaiados com as fontes de 40W(A), 40W(B), 100W, 150W ... 88

Figura 61- Microanálise EDS da cratera formada no C. P. após ensaio com a fonte quente de 150W: a) Malha de Trincas na região central da cratera; b) Ampliação da trinca ... 90

Figura 62- Posicionamento da fonte quente na base de madeira ... 98 Figura 63- (a) Posicionamento do bulbo vítreo no aparato experimental; (b) Anel

elastomérico ... 99

Figura 64- Montagem da lã de vidro e do tubo isolante de PVC ... 100 Figura 65- Potências medidas nas fontes quentes durante os ensaios pilotos

com as fontes de 40W(A) e 40W(B) ... 101

Figura 66- Potências medidas nas fontes quentes durante os ensaios pilotos com as fontes de 100W e 150W ... 102

Figura 67- Potência medida na fonte quente durante ensaio piloto com a fonte de 180W ... 103

Figura 68- Temperatura medida nos corpos-de-prova durante os ensaios pilotos com as fontes de 40W(A) e 40W(B) ... 104

Figura 70- Temperatura medida no corpo-de-prova durante ensaio piloto com a fonte de 180W ... 106

Figura 71- Danos ocasionados nos corpos-de-prova utilizados nos ensaios pilotos ... 107

Figura 72- Potências medidas nas fontes quentes durante as repetições dos ensaios com as fontes de 40W(A) e 40W(B) ... 108

Figura 73- Potências medidas nas fontes quentes durante as repetições dos ensaios com as fontes de 100W e 150W ... 109

Figura 74- Temperatura medida nos corpos-de-prova durante as repetições dos ensaios com as fontes de 40W(A) e 40W(B) ... 110

Figura 75- Temperatura medida nos corpos-de-prova durante as repetições dos ensaios com as fontes de 100W e 150W ... 111

Figura 76- Danos ocasionados nos corpos-de-prova utilizados na repetição dos ensaios ... 112

Figura 77- Potência medida pelo wattímetro (real) e potência calculada nas quatro lâmpadas utilizadas ... 113

LISTA DE TABELAS

Tabela 1- Propriedades do PEEK, de acordo com Mark (1999) (CONTINUA) ... 9

Tabela 1- Propriedades do PEEK, de acordo com Mark (1999) (CONCLUSÃO) ... 10

Tabela 2- Comparação da temperatura onset de decomposição de vários polímeros (HILADO, 1998 apud PATEL et al., 2010) ... 10

Tabela 3- Massa específica de alguns polímeros PEEK... 12

Tabela 4- Discretização das Blendas de PEI, PEEK e HX4000 utilizadas por Bretas e Baird (1992) ... 14

Tabela 5- Propriedades do PTFE, de acordo com Mark (1999) (CONTINUA) ... 16

Tabela 5- Propriedades do PTFE, de acordo com Mark (1999) (CONCLUSÃO) ... 17

Tabela 6- Algumas propriedades do grafite comercial (GRAPHITE (C), 2002) ... 20

Tabela 7- Valores experimentais versus calculados por simulação para os coeficientes de difusividade (D), permeabilidade (P) e solubilidade (Sol.) dos polímeros investigados, conforme Tocci et al. (2002)a ... 31

Tabela 8- Propriedades da resina e da fibra do compósito cuja difusividade térmica foi investigada por Wróbel et al. (2009) ... 32

Tabela 9- Algumas propriedades do compósito PEEK+PFTE + Fibra de Carbono+Grafite, fornecidas pelo fabricante. ... 43

Tabela 10- Resumo dos dados obtidos por DSC de todas as amostras analisadas: Fusão), Temperatura de transição vítrea (Tg), Temperatura onset (TOnset), Temperatura endset (TEndset), Pico mínimo de fusão (PcMín), Pico máximo de fusão (PcMáx) ... 60

Tabela 11- Grau de Cristalinidade da matriz de PEEK ... 62

Tabela 12- Resumo dos dados obtidos por TG de todas as amostras analisadas ... 66

LISTA DE SIMBOLOS

pv Par pressão de contato/velocidade de deslizamento

Fn Força Normal

Ft Força Tangente

Fluxo de Calor

V Velocidade de deslizamento

P Pressão de contato

Fa Força tangencial de atrito

R Raio

δ Profundidade

F Carga

τ

Tensão de cisalhamentoγ

Deformação no cisalhamento G Módulo de CisalhamentoA Área do Material

l Comprimento

T Temperatura

k Coeficiente de Condutividade Térmica

Difusividade Térmica

Coeficiente de Expansão Térmica

Coeficiente de atrito

Tg Temperatura de Transição Vítrea

Tm Temperatura de Fusão Cristalina

Tc Temperatura de Cristalização

i Corrente

S Condutividade elétrica

ρ Massa específica

E’ Módulo de Armazenamento E” Módulo de Amortecimento Tan δ Fator de Perda

Cp Capacidade Calorífica

2a Diâmetro da área de Contato

E Módulo de Elasticidade

Coeficiente de Poisson

σ Tensão Normal

trelax. Tempo de Relaxação

te Tempo de envelhecimento

Φ Diâmetro

ΔH Calor de Fusão

Xc Cristalinidade

f Fração mássica

Testab. Temperatura de Estabilização

T(r) Temperatura em função do raio do C.P.

Pc Pico

R² Coeficiente de correlação

Pot. Potência

t Tempo

Li Comprimento Inicial

SUMÁRIO

1. INTRODUÇÃO ... 1

1.1. Objetivo Geral... 3

1.2. Objetivos Específicos ... 4

1.3. Hipótese ... 4

2. REVISÃO BIBLIOGRÁFICA ... 6

2.1. Materiais Poliméricos ... 6

2.1.1. Poliéter-éter-cetona (PEEK) ... 8

2.1.2. Politetrafluoretileno (PTFE) ... 15

2.2. Fibra de Carbono (FC) ... 18

2.3. Grafite ... 19

2.4. Compósitos Poliméricos ... 21

2.5. Análises Térmicas ... 22

2.5.1. Análise Dinâmico-Mecânica (DMA) ... 22

2.5.2. Análise Termogravimétrica (TG) ... 23

2.5.3. Calorimetria Diferencial Exploratória (DSC) ... 23

2.6. Propriedades Térmicas ... 25

2.6.1. Coeficiente de expansão térmica (CTEs) de compósitos poliméricos ... 25

2.6.2. Condutividade térmica de compósitos poliméricos ... 28

2.6.3. Difusividade térmica ... 30

2.7. Módulo de Elasticidade em Função da Temperatura ... 32

2.8. Mecânica do Contato ... 33

2.8.1. Modelo de Hertz ... 33

2.9. Mecanismo de Dano por Crazing ... 36

2.10. Outros Mecanismos de Danos de Materiais Poliméricos ... 39

3. MATERIAIS E MÉTODOS ... 43

3.1. Materiais ... 43

3.1.1. Corpos-de-prova (C.P.) ... 43

3.1.2. Caracterização do compósito ... 44

3.1.2.1. Análises térmicas ... 44

Análise Dinâmico-mecânica (DMA) ... 44

Análise Termogravimétrica (TG) ... 44

Calorimetria Exploratória Diferencial (DSC) ... 44

3.1.2.2. Dureza ... 45

3.1.3. Fontes Quentes: Ferros de Soldar ... 45

3.2. Metodologia ... 46

3.2.1. Ensaio Térmico ... 46

3.2.2. Fixação dos termopares no corpo-de-prova ... 48

4. RESULTADOS E DISCUSSÕES ... 50

4.1. Gráficos ... 50

4.1.1. Medida de Potência das Fontes Quentes ... 50

4.1.2. Temperatura no compósito ... 51

4.1.3. Análises Térmicas ... 56

4.1.3.1. Análise Dinâmico-Mecânica (DMA) ... 56

4.1.3.2. Calorimetria Diferencial Exploratória (DSC) ... 58

4.1.3.3. Análise Termogravimétrica (TG/DTG) ... 63

4.1.4. Dureza ... 67

4.1.5. Dano nas superfícies ... 73

4.1.5.1. Lupa ... 73

4.1.5.2. Microscópio Eletrônico de Varredura (MEV)... 77

5. CONCLUSÕES ... 91

REFERÊNCIAS BIBLIOGRÁFICAS ... 93 APÊNDICE A-Elaboração do aparato experimental... 98 Fixação da fonte quente ... 98

Montagem e posicionamento do Bulbo Vítreo Isolante ... 99

Manta de Lã de Vidro e Tubo de isolante de PVC ... 100

APÊNDICE B-Dados obtidos nos ensaios Pilotos ... 101 Potência medida nas fontes quentes ... 101

Temperatura medida nos Corpos-de-Prova ... 104

Corpos-de- Prova ensaiados ... 107

APÊNDICE C-Dados obtidos nas repetições dos Ensaios Térmicos ... 108 Potência das fontes quentes ... 108

Temperatura medida nos Corpos-de-Prova ... 110

Corpos-de-Prova ensaiados ... 112

APÊNDICE D- Aferição do Wattímetro ... 113 APÊNDICE E- Aferição do sistema de medição de temperatura por termopar

1. INTRODUÇÃO

Compósitos de matriz orgânica são materiais crescentemente utilizados neste Século XXI. Na Indústria Aeronáutica, o Boeing 7E7 os utiliza em cerca de 50% de sua massa total, contra 20% do Airbus A380 e A350.

O avanço das tecnologias de vanguarda tem incrementado o uso de materiais poliméricos, materiais compósitos e materiais revestidos com filmes finos, dentre os quais, os chamados materiais graduados funcionalmente (FGM). Associam-se, a essa evolução, crescentes desafios à Engenharia, dadas as solicitações térmicas e mecânicas decorrentes do contato friccional entre sólidos com movimento relativo.

Os campos de temperatura na zona de contato provocados por riscos esclerométricos oriundos do deslizamento de um punção cilíndrico, esférico ou cônico, Figuras 1, 2 e 3, associam-se à(s):

(1) potência específica solicitante do contato, expressa pelo par de variáveis pv, pressão de contato e velocidade de deslizamento, entre os sólidos que

compõem esse contato, a partir de esforços como esboçados na Figura 3;

(2) tensões superficiais e subsuperficiais atuantes na zona de contato de cada um dos sólidos que compõem esse contato, deformando-o elástica, viscoelástica, viscoplástica ou plasticamente;

(3) difusividade e condutividade térmica dos materiais que integram esse contato.

Figura 2- Mapa esquemático do risco esclerométrico promovido por um punção rígido (a) cilíndrico com ponta chata (b) esférico (c) cônico, com ângulo de geratriz /2. (Adaptado de LIU; KE; WANG,

2011)

Figura 3- Parâmetros geométricos de um sólido solicitado pela carga F, tensão de cisalhamento xy =

F/A, deformação xy = x/l, módulo de cisalhamento G = xy / xy = (F/A)/(x/l) = (Fl/ A) / (x.A)

Liu, Ke e Wang (2011), publicaram estudo de simulação numérica em que determinaram tais variáveis relativamente ao contato termoelástico de deslizamento de materiais FGM. Esses autores associaram a temperatura adimensional de superfície, definida como a temperatura normalizada por T.k/., às tensões de contato, ao coeficiente de atrito e ao número de Péclet.

O fluxo de calor, (x), relaciona-se ao coeficiente de atrito, μ, à pressão de

contato P(x) e à velocidade de deslizamento, V, através da expressão (1) e às propriedades termomecânicas do revestimento FGM variam ao longo da direção da sua espessura de acordo com as expressões (2a), (2b), (2c) e (2d), a seguir (LIU; KE; WANG, 2011):

(1)

(2a)

(2b)

(2c)

(2d)

onde G, k, e são o módulo de cisalhamento, os coeficientes de condutividade térmica, expansão térmica e difusividade térmica, respectivamente; é a espessura do revestimento de FGM; os índices'' 1'' e''2” referem-se as superfícies dos materiais em contato.

Segundo Shi (2001) apud Liu, Ke e Wang (2011), nos problemas de contato deslizante de atrito, um aquecimento severo por atrito pode causar deterioração da superfície, oxidação ou, ainda, fusão. Em seu trabalho, Liu, Ke e Wang (2011) observaram correlações eficazes entre deformações termoelásticas, coeficiente de atrito, gradientes de temperatura, número de Péclet e eficiência do revestimento em materiais FGM.

Considerada a relevância desses estudos, torna-se necessária a caracterização experimental da propagação de calor em materiais estruturais submetidos ao contato, principalmente naqueles anisotrópicos. Este trabalho trata do mapeamento dos danos em um compósito polimérico solicitado por uma fonte quente externa, caracterizada por diferentes níveis energéticos.

O compósito polimérico composto de PEEK + PTFE + FIBRA DE CARBONO + GRAFITE foi submetido, estaticamente, por efeito Joule, à ação de diferentes níveis de energia térmica gerados por ferros de soldar de três diferentes potências, 40W, 100W e 150W. O registro da degradação sofrida pelo material foi analisado através de diversas técnicas, como os ensaios de análise de Calorimetria Diferencial Exploratória (DSC), Termogravimetria (TG), Dureza Rockwell M e Microscopia Eletrônica de Varredura (SEM) com microanálise EDS.

1.1.

Objetivo Geral

1.2.

Objetivos Específicos

No compósito investigado, termicamente solicitado:

Monitorar o seu aquecimento por uma hora, em níveis energéticos superiores à sua fusão, para levantamento do campo de temperatura radial e circunferencial desenvolvido no compósito, no entorno de uma fonte quente central;

Identificar e mapear a morfologia dos principais danos;

Determinar as associações entre o campo de temperatura e a distribuição de dureza nas direções radial e circunferencial no compósito em sua condição adquirida e após sua submissão à fonte quente para os diferentes níveis de energia ensaiados.

1.3.

Hipótese

Na Figura 4 é representado um esboço conceitual desenvolvido neste trabalho. Desenvolveu-se um sistema de degradação progressiva de um compósito polimérico por uma fonte quente, localizada, utilizando um condutor metálico que dissipa calor por efeito Joule e, em um tempo de uma hora, provoca uma zona evaporada e, ao menos, duas zonas degradadas.

Lumbroso (1991), ao modelar a transferência de calor por condução térmica em um fio metálico de resistência elétrica , condutividade elétrica S, condutividade térmica k e raio Rcondutor., deduz uma lei de distribuição da temperatura T(r) em um

regime estacionário de condução de calor na coroa circular de raio r, (R1 < r < R2) ,

Figura 4- Esboço conceitual desenvolvido neste trabalho

De acordo com Lumbroso,

T(r) = Text+[(Potência dissipada .i2) / 2k].ln(R2/r) (3)

ou seja, o campo de temperatura varia em torno de um condutor que dissipa uma potência elétrica .i2 numa relação radial logarítmica.

No presente trabalho, considera-se que, em torno do condutor, haja um material compósito polimérico reforçado com fibra de carbono, ou seja, anisotrópico, por definição e, pois, com uma condutividade térmica variável, k, o que deverá provocar flutuações nos valores de T(r).

Feitas estas considerações, estabeleceu-se um norte para este trabalho, baseado na seguinte Hipótese:

“O compósito polimérico investigado, submetido a uma fonte de calor central, pontual, que o degrada, após certo tempo, apresenta danos morfologicamente distintos, de acordo com o nível de severidade da energia total incidente, o campo

2. REVISÃO BIBLIOGRÁFICA

2.1.

Materiais Poliméricos

Lemaitre e Chaboche (2004) afirmam que polímeros são constituídos por moléculas em cadeias, estruturadas principalmente por ligações covalentes

carbono-carbono, cuja energia de ruptura é da ordem de 300 kJ/mol. Outros átomos, como

hidrogênio, oxigênio, nitrogênio etc., são ligados aos átomos das cadeias e,

eventualmente, aos átomos de moléculas vizinhas por ligações polares ou do tipo de

Van der Waals, cuja energia de ruptura é da ordem de 10 kJ/mol, ou seja, para se degradar e fundir um polímero são necessários níveis de energia em torno de 300 kJ/ mol e 10 kJ/mol, respectivamente.

Os polímeros podem ter as suas moléculas distribuídas em arranjos amorfos ou semi-cristalinos, mas em nível organizacional bem menos regular que no caso dos cristais metálicos, segundo Lemaitre e Chaboche (2004). Esses autores afirmam que materiais poliméricos amorfos tendem a ser transparentes, são isotrópicos e suas moléculas se arranjam ao acaso. Os polímeros parcialmente cristalizados são translúcidos ou opacos, suas moléculas tendem a se agrupar em longas cadeias para formar cristalitos, cuja superestrutura forma uma malha de lamelas espaçadas, da ordem de 1m, separadas por regiões amorfas. Tal malha organizacional constitui zonas mais resistentes que as amorfas.

Polímeros amorfos com altas massas moleculares caracterizam-se por altas temperaturas de transição vítrea e resistência elevada, enquanto os semi-cristalinos caracterizam-se por altas temperaturas de fusão das fibrilas e filmes semi-cristalinos (MARINHO, 2005).

Segundo Lemaitre e Chaboche (2004), Figura 5, um polímero pode apresentar quatro estados diferentes, de acordo com as flutuações nos valores das massas específicas, ρ, em função da temperatura, (T), que interferem nos volumes livres intermoleculares, forças de ligação e, consequentemente, no módulo de Young, E [MPa]:

Estado vítreo, zona A, módulo de Young, E 10 GPa;

Estado borrachoso, zona C, E 100 MPa;

Estado líquido, zona D.

Figura 5- Estados físicos dos polímeros, baseados em LEMAITRE E CHABOCHE (2004)

Materiais poliméricos que embebem algumas fibras podem apresentar resistências específicas superiores àquelas de certos metais, sendo as mais utilizadas as fibras de vidro, de kevlar, de boro e de carbono. Dimensões de diâmetro típicas dessas fibras são da ordem de dezenas a centenas de m e as resinas mais usadas são as epóxis. Os arranjos das fibras no compósito podem ser unidirecionais, bi e tridimensionais. As interfaces fibra-matriz constituem os elos fracos da corrente das deformações e da ruptura (LEMAITRE E CHABOCHE, 2004).

Segundo Walsh (2001), que trata de compósitos, as resinas e metais fundidos não molham facilmente as fibras de carbono, devido a superfície da fibra ser relativamente inerte e não polar. Os tratamentos de superfície utilizados pelos fabricantes de fibra de carbono preenchem a superfície da fibra com grupos químicos ativos tais como hidroxilas, carboxilas, e carbonilas (SCHIMPF, 2000 apud WALSH, 2001). Estes formam pontes entre a fibra e a resina, e dependem do número de ligações ao invés da força das ligações para atingir uma forte interface.

moleculares, tendem a interferir nas relações entre os estados de tensão e as taxas de deformação (LEMAITRE E CHABOCHE, 2004).

2.1.1.

Poliéter-éter-cetona (PEEK)

Segundo Callister Jr. (2007), o PEEK é usado em aplicações aeroespaciais. Na área biomédica, o PEEK é usado em implantes médicos, frequentemente no formato reforçado, usando enchimentos biocompatíveis de fibra, tais como o carbono. Na indústria, as aplicações do PEEK incluem revestimento de fios, conexões elétricas, ventiladores, turbinas e fibras (CRAWFORD, 1998).

O polímero termoplástico Polieter-eter-cetona (PEEK) tem como unidade de repetição o composto: oxi-1,4-fenilenoxi-1,4-fenilenocarbonil- 1,4-fenileno. Este polímero aromático linear é semicristalino (até 35% de cristalinidade) e amplamente reconhecido como o termoplástico de mais alto desempenho disponível na atualidade. O seu desempenho mecânico a altas temperaturas está relacionado à uma estrutura baseada em anéis aromáticos e sua cristalinidade contribui para a resistência a fadiga dinâmica, de acordo com Albuquerque (2000). Os anéis aromáticos da cadeia do PEEK proporcionam certa rigidez, o que acarreta em uma alta temperatura de transição vítrea (Tg). É um material normalizado conforme a norma ASTM F2026.

A presença de grupos cetona é evidenciada no PEEK e a flexibilidade e capacidade de cristalização da cadeia são fornecidas pela ligação do par éter (-O-), segundo Lima da Silva et al. (2011). Na Figura 6 é esboçada a estrutura molecular do PEEK.

Figura 6- Estrutura molecular do PEEK

resistência a fadiga mecânica. O PEEK é um material impermeável e resistente a reagentes aquosos. Este polímero fornece a redução significativa no desgaste, níveis de ruído reduzidos e um desempenho operacional mais consistente. Esses materiais apresentam resistência excepcional ao desgaste em amplas variações de pressão, velocidade, temperatura e diferentes superfícies de contato. A Tabela 1 apresenta algumas propriedades do PEEK.

Tabela 1- Propriedades do PEEK, de acordo com Mark (1999) (CONTINUA)

Poliéter-éter-cetona

Propriedades Unidades Condições Valor

Cristalinidade % Típico 30-35

Máximo 48

Massa Específica g/cm3 Amorfo 1,26-1,26

Cristalino 1,40-1,40

Entropia de Fusão kJ K-1mol-1 Dados PVT 0,0758

Dados DSC 0,0951

Extensibilidade Máxima (L/L0)r % Recozido 42

Como moldado 103

ASTM D638 150

Temperatura de Transição Vítrea

K Dados PVT 425

Revenido (DSC) 410 Recozido (DSC) 415

Dureza Escala R Rockwell 126

Calor de Fusão kJ mol -1 - 36,8

37,5

Resistência ao Impacto J m -1 Izod sem entalhe Sem quebra

Izod entalhado (D256) 84

Índice de Refração, n - - 1,671

Tabela 1- Propriedades do PEEK, de acordo com Mark (1999) (CONCLUSÃO)

Poliéter-éter-cetona

Propriedades Unidades Condições Valor

Temperatura de Fusão K DSC 608-616

Equilíbrio 657-668

Resistência a Tração MPa À 23°C 92

À 100°C 50

À 200°C 12

À 300°C 10

Condutividade Térmica W m-1 K-1 C177 0,25

Coeficiente de Expansão Térmica

K-1 30°C<T< 150°C à P=0 1,610 x 10-4

Fundido 6,690 x 10-4

Tensão de Escoamento MPa D638 91

O PEEK tem alta resistência à degradação térmica, com uma temperatura de uso contínuo de 260 °C. O início da degradação térmica, resultando em perda de massa, ocorre entre 575 e 580 °C (temperatura onset) (ZHANG, 2004; KUO et al., 2005

apud PATEL et al., 2010). A Tabela 2 compara as temperaturas de degradação térmica de diversos polímeros, incluindo o PEEK e o PTFE.

Tabela 2- Comparação da temperatura onset de decomposição de vários polímeros (HILADO, 1998

apud PATEL et al., 2010)

Polímero Temperatura onset

de decomposição (°C)

Polietileno (PE) 335

Polipropileno(PP) 328

Policloreto de Vinila (PVC) 200

Poliestireno (PS) 285

Polimetil Metacrilado (PMMA) 170 Politereftalado de Etileno (PET) 283

Policarbonato (PC) 420

Politetrafluoretileno (PTFE) 508

Poli éterétercetona (PEEK) 575

1

Figura 7- Taxa de liberação de calor específico para vários polímeros (PATEL et al., 2010)

Algumas propriedades térmicas do PEEK determinadas por uma análise calorífica diferencial modulada (MDSC), como Tg (143°C) e Tm (345°C), podem ser apreendidas da Figura 8.

Figura 8- Curvas MDSC para PEEK: (a) discretização em torno da temperatura de transição vítrea, Tg; (b) vista global (Adaptado de LAMÈTHE, 2004)

Como um polímero semicristalino, o PEEK tem massa específica ρ variável em função da sua cristalinidade, quanto maior a cristalinidade, maior ρ, como mostrado na Tabela 3.

Tabela 3- Massa específica de alguns polímeros PEEK

PEEK Massa Específica(kg/m3) (*)

Amorfo 1.264

20% cristalino 1.291

40% cristalino 1.318

100% cristalino (Teoria) 1.400

(*) Cogswell, F. N. Thermoplastic aromatic polymer composites, 1992.

Segundo Zhang (2004) apud Patel et al. (2010) os principais produtos de decomposição do PEEK são identificados como CO, CO2, fenóis e alguns éteres

aromáticos. Galloway, Hoffamn e Bhatt (2007) apud Patel et al. (2010) propõem que a decomposição do PEEK ocorre através de mecanismos concorrentes os quais são cisão de cadeia, levando à formação de combustíveis voláteis, e reticulação, levando à formação de carvão.

Um abrangente estudo sobre propriedades mecânicas de blendas poliméricas, tratadas e não tratadas termicamente foi realizado por Bretas e Baird (1992) envolvendo o PEEK (Victrex 450G) e dois outros polímeros, um LCP, polímero cristalino liquido da Dupont (HX4000) e PEI (Poli-eter-imida), Ultem 1000, da general Electric. Os seus resultados são sintetizados nas Figuras 9, 10, 11 e 12.

Figura 9- Temperaturas de transição vítrea (oC) de blendas de PEEK, PEI e HX4000, antes do

Figura 10- Temperaturas de transição vítrea (oC) de blendas de PEEK, PEI e HX4000, após

tratamento térmico (à temperatura Tg ou 200oC, 5 dias), com os desvios entre parênteses, segundo

Bretas e Baird (1992)

Figura 11- Módulos elásticos [GPa] limite de resistência [MPa] e elongação (%) à máxima carga de blendas de PEEK, PEI e HX4000, antes do tratamento térmico, com os desvios entre parênteses,

Figura 12- Módulos elásticos [GPa] limite de resistência [MPa] e elongação (%) à máxima carga de blendas de PEEK, PEI e HX4000, após tratamento térmico (à temperatura Tg ou 200°C, 5 dias), com

os desvios entre parênteses, segundo Bretas e Baird (1992)

Tabela 4- Discretização das Blendas de PEI, PEEK e HX4000 utilizadas por Bretas e Baird (1992) Número da

Composição PEI/PEEK/HX4000 (%peso)

1 80/10/10

2 60/10/30

5 40/10/50

12 10/10/80

8 20/20/60

3 60/30/10

7 30/30/40

4 40/40/20

11 10/40/50

6 30/60/10

10 10/60/30

9 10/80/10

propriedades das blendas dos polímeros PEEK, PEI e HX4000 tratadas, versus as propriedades das blendas não tratadas termicamente.

2.1.2.

Politetrafluoretileno (PTFE)

Politetrafluoretileno (PTFE) é um polímero baseado no fluorocarbono. Comercialmente, o material é registrado como Teflon® e Goretex®. É feito pela polimerização de radical livre de tetrafluoroetileno e tem uma cadeia principal de carbono, onde cada carbono tem dois átomos de flúor ligados a ele (POLYTETRAFLUOROETHYLENE, 2011). Na Figura 13 tem-se o esboço da estrutura molecular do PTFE.

Figura 13- Estrutura molecular do PTFE

O PTFE é hidrofóbico e biologicamente inerte. Não é biodegradável. Tem excepcionais características de baixo atrito e, assim, excelente "deslizamento" em relação a todos os materiais. A inércia química (estabilidade) do PTFE relaciona-se com a força da ligação flúor-carbono e, por isso, quase nada adere a este polímero (POLYTETRAFLUOROETHYLENE, 2011). Sua massa específica é encontrada como sendo ρ= 2,10±0,05 Kg/m³ – mas a Tabela 5 apresenta algumas propriedades do PTFE, entre as quais, outras faixas para ρ – diferentemente dos metais e suas ligas, os polímeros apresentam variações mais amplas de diversas propriedades físicas e mecânicas.

As principais vantagens do PTFE são a sua excelente resistência química e seu baixo coeficiente de atrito. As suas aplicações incluem rolamentos especiais, para uso em ambientes agressivos, em fitas isolantes, juntas, bombas, diafragmas e revestimentos antiaderentes em utensílios de cozinha (CRAWFORD, 1998).

O PTFE tem baixíssima resistência ao desgaste. Sob compressão ou em situações onde atrito ou abrasão pode ocorrer, ele delamina facilmente e produz

O PTFE tem aplicações na medicina, na indústria, eletrônica, na indústria têxtil, incluindo enxertos arteriais, cateteres, suturas, uso em cirurgia reconstrutiva e cosmética facial. Além disso, pode ser fabricado em várias formas, tais como cola, tubos, fios e chapas (POLYTETRAFLUOROETHYLENE, 2011).

Tabela 5- Propriedades do PTFE, de acordo com Mark (1999) (CONTINUA)

Politetrafluoretileno

Propriedades Unidades Condições Valor

Grau de Cristalinidade gcm-3 ─ 762,5-(1524,5/ρ)

Massa Específica gcm-3 Estado do cristal

Completamente amorfo, 298 K

2,0 (calculado)

Triclínico, < 292 K 2,344 Hexagonal, 298 K 2,302 Como polimerizado,

298 K

2,280-2,290

Fundido, 653 K 1,46 Entropia de Fusão kJ K-1mol-1 D4591 (método ASTM) 0,477

Extensibilidade Máxima (L/L0)r

% (ASTM D63) Granular Pó fino

22 K ─ 2

77 K ─ 6

144 K ─ 90

200 K ─ 160

296 K 100-200 200-600

Temperatura de Transição K Tipo de Transição

─ Alfa(vítreo I) 399

Cristalino, relaxação desordenada do cristal

Beta 292

Cristal desordenado Beta II 303

─ Amorfo, 2ª

ordem

243

Dureza Shore D D2240 42+0,2 (%C)

Calor de Fusão kJ Kg -1 D4591(Método ASTM) 82

Resistência ao Impacto J m -1 D256(Impacto Izod

entalhado)

216 K 107

276 K 187

Tabela 5- Propriedades do PTFE, de acordo com Mark (1999) (CONCLUSÃO)

Politetrafluoretileno

Propriedades Unidades Condições Valor

Índice de Refração, n ─ 1,376

Máxima temperatura de uso

K Em ar 533

Temperatura de Fusão K Forma do Polímero

Irreversível Como polimerizado 608-618 Reversível Segunda (e

subsequente) fusão

600

─ Equilíbrio 586,9

Irreversível Cadeia Extendida 658

Resistência a Tração MPa Granular Pó fino

298 K 7-28 17,5-24,5

298 K ─ 270-0,29

(%C)- 99,3ρ Condutividade Térmica W m-1 K-1 C177 (4,86 X 10-4) T + 0,253

Coeficiente de Expansão Térmica Linear (média)

K-1 x 10-6 298-83 K 86

298-173 K 112

298-273 K 200

296-333 K (ASTM D696)

120

298-373 K 124

298-473 K 151

298-573 K 218

Tensão de Escoamento MPa 22 K

(ASTM D638)

131

77 K 110

144 K 79

200 K 53

296 K 10

413 K 5,5

2.2.

Fibra de Carbono (FC)

Fibra de carbono é outro material de alto desempenho. Por se constituir em excelente reforço, é usado em compósitos avançados de matriz polimérica. As razões para isso são (CALLISTER JR., 2007):

Fibras de carbono têm os maiores módulos e resistência específicos dentre todos os materiais de fibra de reforço, inclusive às temperaturas mais elevadas;

Possuem boa resistência à oxidação em altas temperaturas;

À temperatura ambiente, fibras de carbono não são afetadas pela umidade ou por uma grande variedade de solventes, ácidos e bases;

Estas fibras apresentam uma diversidade de características físicas e mecânicas, permitindo compósitos que as incorporem funcionalmente, assegurando-lhes propriedades específicas de Engenharia.

De acordo com Callister Jr. (2007), as fibras de carbono não são totalmente cristalinas, mas são compostas por grafite e regiões não cristalinas; estas áreas de não cristalinidade são desprovidas do arranjo tridimensional ordenado das redes de carbono hexagonal, que é característica do grafite.

As fibras de carbono aumentam a resistência à compressão e a resistência à fluência da matriz polimérica. (DHIEB; BUIJNSTERS; CELIS, 2011). Os compósitos de fibra de carbono têm propriedades de fadiga superiores a todos os metais conhecidos (WALSH, 2001).

Segundo Zhang e Schlarb (2009), um trabalho pioneiro foi realizado por Voss e Friedrich (1987) sobre fibras curtas de vidro e carbono reforçando compósitos de PEEK. As fibras foram incorporadas à matriz para aumentar a sua resistência à fluência e resistência à compressão. Seus resultados indicaram que a fibra curta de carbono (SCF) melhora a resistência ao desgaste de PEEK mais eficientemente do que a fibra de vidro (ZHANG; SCHLARB, 2009).

2.3.

Grafite

O carbono tem formas alotrópicas cristalinas, naturais ou não: grafite, diamante, fulereno, grafeno, Figura 14. Cada uma tem sua própria estrutura cristalina e propriedades distintas. O grafite é geralmente acinzentado-negro, opaco e tem um brilho lustroso preto, é flexível, mas não elástico, tem uma elevada condutividade térmica e elétrica, é altamente refratário e quimicamente inerte.

Figura 14- Formas alotrópicas do carbono: (a)grafeno, (b) grafite, (c) nanotubo de carbono, (d) fulereno (Adaptado de Neto, 2006); e (e) diamante (Adaptado de Brum, 2008)

A combinação de propriedades incomuns do grafite é devido à sua estrutura cristalina, Figura 15. Os átomos de carbono são dispostos de forma hexagonal em um sistema de anel condensado planar. As camadas são empilhadas paralelas umas às outras. Os átomos pertencentes aos anéis estão ligados covalentemente, enquanto que as camadas são fracamente ligadas entre si por forças de Van der Waals. O elevado grau de anisotropia do grafite resulta de dois tipos de ligações agindo em diferentes direções cristalográficas. Por exemplo, a capacidade do grafite de formar uma película lubrificante sólida vem a partir destas duas ligações químicas contrastantes. O fato de fracas forças de Van der Waals governarem a ligação entre as camadas individuais permite que as camadas deslizem umas sobre as outras se tornando um lubrificante ideal (GRAPHITE (C), 2002).

(a)

(e) (d)

(c)

Figura 15- Estrutura cristalina do grafite (LQES, 2009)

O grafite sintético pode ser produzido a partir de coque e piche. Ele tende a ser de maior pureza, embora não tão cristalino como grafite natural. Existem essencialmente dois tipos de grafite sintético. O primeiro é eletrografite, que é carbono puro produzido a partir de coque calcinado de petróleo e de alcatrão de carvão em um forno elétrico.

O segundo tipo de grafite sintético é produzido pelo aquecimento do piche de petróleo calcinado a 2800 °C. Todo o grafite sintético tende a ser de uma menor densidade, porosidade mais elevada e uma maior resistência elétrica. A sua porosidade aumentada torna inadequados para aplicações refratárias. Grafite sintético consiste principalmente de carbono grafítico que tenha sido obtido por grafitização, tratamento térmico de carbono não-grafítico, ou por deposição química de vapor a partir de hidrocarbonetos a temperaturas superiores a 2100K. A Tabela 6 mostra algumas propriedades do grafite (GRAPHITE (C), 2002).

Tabela 6- Algumas propriedades do grafite comercial (GRAPHITE (C), 2002)

Propriedade Grafite Comercial

Massa Específica (Ton/m³) 1,38-2,26

Teor de energia (MJ/Kg) 103-200

Módulo de Elasticidade (GPa) 3-30,8

Resistência Compressiva (MPa) 13,4-816,6

Dureza (MPa) 40-2410

Módulo de Ruptura (MPa) 5,2-116

Módulo de Cisalhamento (GPa) 1-12,3

Resistência à Tração (MPa) 1,4-110

Calor Latente de Fusão (kJ/kg) 1310-2480

Ponto de Fusão (K) 3490-4100

Coeficiente de Expansão Térmica (x10-6 K) 0,3-8,63

Condutividade Térmica (W/m.K) 1,82-388

2.4.

Compósitos Poliméricos

Embora não haja uma definição universalmente aceita, de maneira geral, pode-se considerar um compósito como pode-sendo um material multifásico que exibe uma proporção significativa das propriedades de ambas as fases que o constituem, de tal modo que é obtida uma melhor combinação de propriedades, sendo que as fases constituintes devem estar separadas por uma interface distinta e de escala microscópica (SILVA, 2010). Walsh (2001), no volume 21 do ASM Handbook, define compósitos como materiais que contêm uma componente de matriz contínua que une e dá forma a um componente de reforço mais forte e mais rígido.

A matriz muitas vezes determina a temperatura máxima de serviço, uma vez que normalmente amolece, se funde, ou degrada a uma temperatura muito inferior ao reforço de fibra (CALLISTER JR., 2007).

Compósitos são usados não apenas por suas propriedades estruturais, mas também para aplicações elétricas, térmicas, tribológicas e ambientais. Materiais compósitos modernos são geralmente otimizados para atingir um determinado equilíbrio de propriedades para uma determinada faixa de aplicações (WALSH, 2001).

Polímeros formam uma classe especial de materiais, devido à sua auto-lubricidade, o que lhes permite funcionar sem lubrificação líquida convencional. No entanto, os polímeros também têm algumas limitações tribológicas inerentes, tais como baixa condutividade térmica, dissipação, e difusividade, em comparação com os metais. O calor de atrito gerado nos contatos deslizantes não pode ser dissipado corretamente, e, consequentemente, as temperaturas flash em contatos deslizantes

Comparado com um polímero de única fase, o compósito polimérico apresenta uma relação tribologia-estrutura mais complicada. Geralmente, os papéis das cargas podem ser resumidos em três aspectos: efeito lubrificante, melhoria das propriedades mecânicas, por exemplo, resistência à compressão e rigidez, e promoção da formação de uma película de transferência homogênea (ZHANG e SCHLARB, 2009).

A capacidade de resistência mecânica do material está intimamente ligada ao reforço utilizado para fabricação do compósito, proporcionado pelo elevado desempenho que as fibras apresentam, bem como pela orientação que é dada ao mesmo na construção do material (CHAWLA, 1998 apud LEITÃO et al., 2006).

O desempenho dos polímeros reforçados com fibras (FRP) depende do tipo de fibra e da matriz, da fração volumétrica, distribuição, da razão de aspecto, do alinhamento e aderência à matriz. Quanto maior a razão de aspecto (l/r, onde l e r são o comprimento e o raio da fibra, respectivamente), maior é a carga de contato transferido da matriz para a fibra e maior é a resistência ao desgaste (BIJWE, 2002).

2.5.

Análises Térmicas

Segundo Silva (2012) análises térmicas constituem um conjunto de técnicas através das quais são determinadas as propriedades físicas e/ou químicas das substâncias e misturas em função da temperatura ou tempo, enquanto a amostra está sujeita a um programa de temperatura controlada.

Análises térmicas usadas para polímeros, segundo o volume 21 do ASM Handbook, incluem controle de cura de resinas termofixas, medindo o grau de cura do produto final, estudam a cristalinidade em termoplásticos, a compatibilidade dos sistemas multifásicos (PRIME, 1997 e MORGAN, 1997 apud DALLAS, 2001), e identificam as transições impostas ao polímero devido ao processamento defeituoso ou envelhecimento (PRIME, 1997 apud DALLAS, 2001).

2.5.1.

Análise Dinâmico-Mecânica (DMA)

(DALLAS, 2001). Ela é usada para sondar a estrutura do material pela medida de propriedades mecânicas, reológicas e viscoelásticas, tais como E', E" e tan δ, entre outras. Vários sistemas de fixação permitem a operação em uma variedade de modos de medição (cantilever simples e dupla, flexão de três pontos, cisalhamento, compressão e tensão) em uma variedade de corpos-de-prova (DALLAS, 2001).

2.5.2.

Análise Termogravimétrica (TG)

Termogravimetria é a técnica na qual a mudança da massa de uma substância é medida em função da temperatura enquanto esta é submetida a uma programação controlada (RODRIGUES; MARCHETTO, 2002 apud SOUZA, 2011). Esta técnica possibilita conhecer as alterações que o aquecimento pode provocar na massa das substancias, permitindo estabelecer a faixa de temperatura em que elas adquirem composição química, fixa, definida e constante, a temperatura em que começam a se decompor, acompanhar o andamento de reações de desidratação, oxidação, combustão, decomposição etc. (CANEVAROLO JR., 2004).

As curvas geradas fornecem informações quanto à estabilidade térmica da amostra, à composição e à estabilidade dos compostos intermediários e do produto final. Obviamente que, durante os processos térmicos, a amostra deve liberar um produto volátil devido a processos físicos ou químicos, tais como desidratação, vaporização, dessorção, oxidação, redução etc ou deve interagir com o gás da atmosfera atuante no interior do forno, resultando em processos que envolvem ganho de massa, tais como: absorção, oxidação de ligas ou metais e óleos etc. (CANEVAROLO JR., 2004).

2.5.3.

Calorimetria Diferencial Exploratória (DSC)

fusão pode ser convertida em uma cristalinidade (%) desde, é claro, que o calor de fusão para o polímero 100% cristalino seja conhecido (CHEREMISINOFF, 1996).

Propriedades térmicas do PEEK, Figura 8, determinadas por uma análise calorífica diferencial modulada, MDSC, são a Tg (143°C) e Tm (345°C). A transição vítrea está associada às regiões amorfas do polímero. O fenômeno pode ser interpretado em termos de viabilidade de movimento molecular. Abaixo da Tg a energia térmica é apenas suficiente para permitir a vibração dos átomos, o que produz rigidez no material. Acima da Tg, observam-se propriedades elastoméricas, pois as cadeias podem contrair, expandir e até fluir, umas com relação às outras muito mais facilmente quando submetidas a tração (MARINHO, 2005).

A análise calorimétrica por DSC corresponde a uma medida quantitativa e é utilizada para a determinação das transições térmicas, processos físicos e químicos que ocorrem nos polímeros durante o aquecimento (LIMA DA SILVA, 2010).

Calorimetria exploratória diferencial mede também o fluxo de calor associado com as transições da amostra em função da temperatura (ou tempo) sob condições atmosféricas controladas (DALLAS, 2001).

Os eventos térmicos que geram modificações em curvas DTA e DSC podem ser, basicamente, transições de primeira e de segunda ordem. As transições de primeira ordem apresentam variação de entalpia- endotérmica ou exotérmica- e dão origem à formação de picos (CANEVAROLO JR., 2004). As transições de segunda ordem caracterizam-se pela variação de capacidade calorífica, porém sem variações de entalpia. Assim, estas transições não geram picos nas curvas DTA e DSC, apresentando-se como um deslocamento da linha base em forma de S. Um exemplo característico é a transição vítrea (CANEVAROLO JR., 2004).

Essas transições não geram picos nas curvas DTA e DSC, apresentando-se como um deslocamento da linha base em forma de S. Um exemplo característico é a transição vítrea (CANEVAROLO JR., 2004).

referida como ponto de fusão do polímero e corresponde, aproximadamente, ao máximo do pico de fusão na curva DSC (CANEVAROLO JR., 2004).

Segundo Marinho (2005), os fatores responsáveis pela diferença no ponto de fusão entre polímeros é a massa molecular, as forças intermoleculares, e a mobilidade molecular, pois a rigidez de uma cadeia polimérica está relacionada diretamente com seu ponto de fusão.

O processo de cristalização afeta a densidade e a cristalinidade do polímero e, consequentemente, suas propriedades mecânicas, térmicas e ópticas. O efeito da cristalinidade sobre o comportamento mecânico de um polímero ocorre devido aos cristalitos que atuam como pontos de reforço e restringem os domínios das regiões amorfas entre os cristalitos (CANEVAROLO JR., 2004).

O grau de cristalinidade de um polímero depende da taxa de resfriamento durante a solidificação bem como da configuração da cadeia. Durante a cristalização no resfriamento através da temperatura de fusão, as cadeias, que são altamente aleatórias e emaranhadas no líquido viscoso, devem assumir uma configuração ordenada. Para que isto ocorra, torna-se necessário um tempo para a locomoção e alinhamento das cadeias (CALLISTER JR., 2007).

Segundo Crawford (1998) a cristalinidade de um polímero também depende da estrutura da cadeia molecular, ou seja, se uma cadeia tem um elevado grau de ramificação, então torna-se difícil formar moléculas ordenadas. Além disso, se os grupos laterais são grandes, não é fácil para um polímero com uma estrutura atática formar regiões ordenadas. Por outro lado, estruturas isotáticas e sindiotáticas têm simetria suficiente para serem capazes de cristalização (CRAWFORD, 1998).

2.6.

Propriedades Térmicas

2.6.1.

Coeficiente de expansão térmica (CTEs) de

compósitos poliméricos

Os métodos para reduzir o CTE de um compósito polimérico incluem o aumento da porcentagem de carga, melhorando a adesão interfacial entre enchimento e matriz e o uso de enchimentos híbridos (HUANG; JIANG; TANAKA, 2011).

Polímeros têm geralmente expansão térmica elevada, mas a maioria das cargas inorgânicas mostra baixa expansão térmica. Portanto, a incorporação dos referidos enchimentos inorgânicos em polímeros não só aumenta a condutividade térmica, mas também reduz o CTE (HUANG; JIANG; TANAKA, 2011).

A Figura 16, extraída de Ashby – e disponibilizada na rede internet - esboça as propriedades de coeficiente de expansão térmica versus a condutividade térmica. Nesta carta se constata (1) a forte expansão térmica dos polímeros, associada às ligações de Van der Waals, cerca de cem vezes à das cerâmicas e dez vezes a dos metais e (2) a baixa expansão térmica dos compósitos poliméricos reforçados com fibras de carbono pois, graças a estas últimas, expandem-se muito pouco.

Figura 16- Carta 11 de Ashby: Gráfico da Expansão Térmica, [m / m.K] , esboçado contra a

Condutividade Térmica, k [W/m.K]. O contorno mostra k/ [W/m] , um importante parâmetro utilizado

![Figura 32- Gráficos do aquecimento e resfriamento dos C.P. ensaiados com as fontes de 40W(A) e 40W(B)Umid.média=47% 0 1200 2400 3600 4800 6000 7200 8400050100150200250300350Temperatura [°C]Tempo [s] Amb](https://thumb-eu.123doks.com/thumbv2/123dok_br/15671634.115298/74.892.264.678.343.1020/figura-gráficos-aquecimento-resfriamento-ensaiados-fontes-temperatura-tempo.webp)