(Recebido em 18/10/2011; Texto inal em 19/10/2011).

(Investigation over the Eiciency of Fiber Glass and Ceramic Fiber as Weld Support in One-Sided Welding)

Luiz Cláudio Tatagiba1, Angelus Giuseppe Pereira da Silva2, Ronaldo Paranhos2 1E&P-SERV/US-SUB –PETROBRAS. Macaé, RJ, Brasil. luiztatagiba@petrobras.com.br.

2UENF-CCT-LAMAV, Campos dos Goytacazes, RJ, Brasil. paranhos@uenf.br.

Resumo

O objetivo deste trabalho foi avaliar uma nova categoria de suporte de solda para a soldagem unilateral do aço carbono, usando tecidos de ibra de vidro e ibra cerâmica.Trata-se de uma proposta de inovação tecnológica, uma evolução do suporte cerâmico convencional. A soldagem unilateral com este tipo de suporte de solda foi executada em chapas de aço carbono com arame tubular (FCAW) e MIG–MAG (GMAW). A eiciência da ibra de vidro e da ibra cerâmica em suportar o metal de solda líquido foi veriicada durante a soldagem do passe de raiz. Várias espessuras e combinações de tecidos de ibra de vidro e ibra cerâmica foram testadas, bem como foram identiicados pontos de trabalho. As seguintes variáveis do processo foram estudadas: a abertura de raiz, a corrente e a velocidade de soldagem. Os resultados mostram que os materiais à base de ibra de vidro e ibra cerâmica são eicientes para suportar a poça de solda líquida. O modo de ixação do suporte de solda na junta soldada também mostrou ser efetivo. Foi possível estimar uma faixa de operação do processo, com abertura de raiz de 2,0 a 4,0 mm, a energia de soldagem menor que 1,8 kJ/mm, a técnica de soldagem ligeiramente puxando e com pequena oscilação da tocha, espessura do suporte de solda de tecido de ibra de vidro maior que 1,6 mm. Macrogaias da juntas soldadas mostraram que houve penetração nas laterais do chanfro, reforço de solda adequado na raiz e não foram notados defeitos.

Palavras-chave: soldagem unilateral, suporte de solda, ibra de vidro, ibra cerâmica.

Abstract: The objective of this work was to evaluate a new chategory of weld support for the one-sided welding of carbon steel, using iber glass and ceramic iber tissues. This is a proposal of techonological innovation proposed, an evolution of the conventional ceramic support. The one-sided welding with this type of weld support was made in carbon steel with FCAW and GMAW. The eficiency of iber glass and ceramic iber was veriied during the root weld bead. Several thicknesses and combinations of glass and ceramic ibers were tested. Working points were identiied. The following variables were studied: root gap, welding current and travel speed. The results show that materials based on iber glass are effective to support the liquid weld pool. The way the weld support was ixed in the welded joint also shown to be effective. It was possible to estimate a working range of the process, with root gap of 2,0 to 4,0 mm, heat input lower than 1,8 kJ/mm, pull welding technique with some oscilattion of the torch, thickness of the weld support higher than 1,6 mm. Macrographs of the welding joints show that there was penetration on the groove sides, adequate reinforcement in the root and no defects were observed.

Key words: One-sided welding, weld support, iber glass, ceramic iber

1. Introdução

O suporte de solda é usado quando o metal base não apresenta massa suiciente para fornecer um adequado anteparo para a poça de solda líquida, ou quando se precisa obter completa penetração da solda em um único passe. Devido à soldagem gerar uma poça de solda de grande volume, que permanece luida por um relativo período de tempo, torna-se essencial que o metal fundido tenha um suporte até sua total solidiicação [1].

Entre os vários métodos para suporte da poça de solda,

o suporte cerâmico tem sido o mais freqüentemente usado na soldagem do aço [1]. A soldagem unilateral com suporte de solda cerâmico é considerada um processo de alta produtividade [2,3], pois elimina a necessidade de virar a peça para soldar o lado oposto suprime trabalhos extras de preparação na montagem antes da soldagem.

O aspecto rígido e frágil da cerâmica impede que esta se molde adequadamente de acordo com os vários formatos de chanfros da soldagem. Sua aplicação é mais favorável para chanfros retilíneos. Em soldas circunferenciais, apenas diâmetros superiores a 600 mm podem receber o suporte cerâmico articulado. [4].

uso como materiais para suporte da poça de solda. Entre estas, ressaltam-se:

- Temperatura de fusão elevada, em torno de 1540° C, ligeiramente superior à do aço;

- Por ser fabricado por processo de fusão da sílica, não gera gases. Evita defeitos no cordão de solda;

- Disponivel no mercado grande variedade de produtos de ibra de vidro e ibra cerâmica, como tecidos e ios contínuos, com diferentes formatos e espessuras;

- Fios contínuos e tecidos de ibra de vidro são produtos de baixo custo, gerando suporte de solda também de baixo custo;

- É lexível e capaz de moldar-se sobre qualquer superfície. Estas características justiicam a investigação e uso da ibra de vidro e da ibra cerâmica como materiais para suporte de solda. O suporte de solda à base de tecido de ibra de vidro, uma variação do suporte cerâmico, é uma perspectiva de produto a ser desenvolvido. Apresenta as principais características da cerâmica aliada à capacidade de moldar-se sobre qualquer superfície, diferencial importante em relação aos produtos hoje existentes.

Esta parte do trabalho testa modelos de suporte de solda à base de tecidos de ibra de vidro e ibra cerâmica, identiica as variáveis do processo e técnica de soldagem, e, por im, propõe uma faixa de operação do processo. Foi avaliado apenas o passe de raiz. É previsto outro trabalho mostrando a caracterização de uma junta soldada.

2. Materiais e Métodos

O tecido de ibra de vidro usado foi o tipo WR-200 da Texiglass Indústria e Comércio Têxtil, com espessura de 0,21 mm [7]. A ibra cerâmica usada foi o tipo KAOWOOL®700E, nas espessuras de 1,6 mm e 3,2 mm da Morganite Brasil [8]. Ainda, foi usada ita adesiva dupla face Y-5369 do fabricante 3M.

As juntas a serem soldadas com os suportes de solda de ibra de vidro foram feitas em chapas A-36 com dimensões 100 X 100 X 6,4 mm, com chanfro em V e ângulo do bizel de 60o. A abertura da raiz variou de zero a 3 mm. Os processos de

soldagem para a confecção das juntas soldadas foram o arame tubular (FCAW) e o MIG-MAG (GMAW). A soldagem foi executada na posição plana. Os dois processos foram usados com a inalidade de alcançar uma faixa de corrente de soldagem entre 130A a 300A. Os consumíveis de soldagem utilizados foram: para o FCAW, arame E71T-1 com diâmetro 1,1 mm e CO2 como gás de proteção; para o GMAW, arame ER70S-6 com 0,8 mm de diâmetro e gás de proteção 75 % Ar e 25 % CO2. A vazão do gás foi de 15 l / min. A extensão do eletrodo (stickout) variou de 18 a 25 mm conforme a corrente de soldagem.

A veriicação da eiciência da ibra de vidro e da ibra cerâmica em suportar o metal de solda líquido durante o passe de raiz foi feita em duas etapas.

Na primeira etapa, foram confeccionados dois modelos básicos de suporte de solda. Foram usadas diferentes espessuras do tecido de ibra de vidro, que foi obtida com a sobreposição em camadas do tecido de ibra de vidro.

O primeiro modelo foi confeccionado com 4, 6 e 8 camadas

sobrepostas do tecido de ibra de vidro de 50 mm de largura. O segundo modelo teve o acréscimo de uma camada de papel de ibra cerâmica conjugado com o tecido de ibra de vidro.

Para a ixação do suporte nas chapas de teste foi utilizado o próprio tecido de ibra de vidro, com largura de 100 mm, sobre o qual foram costuradas as camadas do suporte com o io de ibra de vidro 68/4-400. A ita adesiva dupla face Y-5369 foi ixada nas extremidades do conjunto. A Figura 1 mostra o desenho esquemático das vistas de frente e superior destes modelos com as respectivas dimensões. A igura 2 mostra o suporte de solda montado. A Figura 3 mostra o suporte e a chapa antes da montagem do conjunto e montado na chapa pronto para a soldagem.

A tabela 1 mostra as características construtivas do suporte de solda e a abertura de raiz usada para os 17 experimentos realizados. Durante a soldagem pelos processos FCAW e GMAW, foram monitoradas a corrente (I), a tensão (V) e a velocidade de soldagem (v). A energia de soldagem (ES) foi calculada conforme ES (kJ/mm)= (V x I x 60)/(v x 1000). Estes valores serão apresentados no item resultados e discussão. Somente o passe de raiz foi executado nesta etapa. A avaliação da qualidade supericial das soldas produzidas foi por meio dos ensaios não destrutivos de inspeção visual e por líquido penetrante.

Figura 1 - Desenho esquemático com as vistas frontal e superior com dimensões dos modelos de suportes de solda à

Tabela 1 – Características construtivas do suporte de solda e abertura de raiz (etapa 1)

Junta Abertura de raiz (mm) N.º camadas tecido ibra de vidro N.º camadas tecido ibra cerâmica Processo de soldagem FCAW

1 0 8 0

2 3 8 0

3 2 8 1

4 3 8 1

5 3 6 0

6 0 6 0

7 3 6 1

8 3 6 1

9 2 4 0

10 0 4 0

11 3 4 1

12 2 4 1

Processo de soldagem GMAW

13 3 8 0

14 3 4 0

15 3 8 1

16 3 4 1

17 3 4 1

Figura 2 - (a) Suporte de solda de tecido de ibra de vidro; (b) Suporte de solda de tecido de ibra de vidro conjugado com ibra cerâmica

A etapa 2 consistiu na determinação do campo operacional para utilização do suporte de solda à base de tecido de ibra de vidro e ibra cerâmica. Dois novos tipos de suportes foram confeccionados, com base na experiência adquirida da etapa anterior.

O primeiro modelo de suporte foi preparado com 08 camadas de tecido de ibra de vidro de 0,21 mm cada (1,68 mm de espessura total). O segundo com 4 camadas de tecido de ibra de vidro de 0,21 mm cada e uma camada de papel de ibra cerâmica de espessura 1,6 mm (2,08 mm de espessura total). Em ambos os modelos, as camadas sobrepostas foram unidas por costura com o io de ibra de vidro 68/4-400. O método de fabricação dos suportes foi similar ao utilizado na etapa anterior. A Figura 4 mostra um suporte preparado para esta etapa.

Figura 4 - Suporte utilizado na segunda fase sem a camada de tecido utilizada para ixação na chapa de teste.

Para a soldagem do passe de raiz foi utilizado o processo de soldagem GMAW em chapas de teste com as mesmas dimensões das utilizadas na etapa anterior. Nesta etapa também foi depositado apenas o passe de raiz. A tabela 2 identiica os 12 experimentos realizados nesta etapa, a abertura de raiz e as características do suporte de solda usado.

Tabela 2 – N.º de juntas soldadas, características construtivas do suporte de solda (etapa 2)

Suporte com 8 camadas de tecido de ibra de vidro de 0,21 mm cada (1,68 mm de espessura total)

Junta Abertura de raiz (mm)

18 0,0 19 2,0 20 4,0 27 0,0 28 2,0 29 4,0

Suporte com 4 camadas de tecido de ibra de vidro de 0,21 mm cada e uma camada de papel de ibra cerâmica na

espessura de 1,6 mm (2,08 mm de espessura total) Junta Abertura de raiz (mm)

21 0,0 22 2,0 23 4,0 24 0,0 25 2,0 26 4,0

O passe de raiz foi avaliado por inspeção visual e por líquido penetrante. Nas amostras consideradas aprovadas, macrograias foram preparadas para veriicar o aspecto da seção transversal do passe de raiz de cada junta soldada. As amostras para macrograia foram obtidas por corte transversal ao cordão de solda, lixamento até 600 mesh e a superfície atacada com Nital 10%. As macrograias foram usadas para medir a largura do cordão, a penetração lateral do passe de raiz e o reforço da face do cordão em contato com o suporte de solda, com o auxílio de um paquimetro.

Para determinar um possível campo operacional do processo, foi realizada uma análise qualitativa das seguintes variáveis: número de camadas de ibra de vidro do suporte de solda, abertura de raiz e energia de soldagem. A avaliação gráica foi usada para delinear um possível campo operacional do processo. Os resultados obtidos na etapa anterior, com o processo de soldagem GMAW, também foram utilizados.

3. Resultados e Discussão

A etapa 1 teve como objetivo veriicar a eiciência do tecido de ibra de vidro e da ibra cerâmica em suportar o metal de solda líquido durante a soldagem do passe de raiz em juntas com chanfro em V, simulando a soldagem unilateral. As juntas soldadas foram executadas com a variação dos parâmetros abertura de raiz, corrente de soldagem, velocidade de soldagem, n.º de camadas de tecido de ibra de vidro e de ibra cerâmica, de forma a observar o efeito destas variáveis.

A tabela 3 mostra os parâmetros de soldagem medidos e calculados durante a soldagem, bem como destaca as juntas soldadas que suportaram o metal de solda líquido e também as que não suportaram. Das 12 juntas soldadas pelo processo FCAW somente em 6 o suporte de solda foi capaz de conter o metal de solda líquido. Para o processo GMAW, das 5 juntas soldadas 4 suportaram o metal de solda líquido.

Os resultados mostram que, em vários experimentos, o tecido de ibra de vidro conjugado ou não com ibra cerâmica resistiu à poça de fusão para suportes confeccionados com número de camadas maior ou igual a 04, tanto para o processo GMAW como para o FCAW.

Tabela 3 - Características construtivas do suporte de solda e abertura de raiz (etapa 1). Parâmetros de soldagem medidos e calculados durante a execução das soldas.

Processo de soldagem FCAW

Junta Abertura de raiz (mm) N.ºcamadas de ibra de vidro N.ºcamadas de ibra cerâmica Tensão (V) Corrente (A) Velocidade (mm / min) Energia soldagem (kJ/mm)

Processo de soldagem FCAW

1 0,0 8 0 32,2 264 338 1,51

2 3,0 8 0 31,4 262 285 1,73

3 2,0 8 1 29,2 256 171 2,62

4 3,0 8 1 29,2 240 195 2,15

5 3,0 6 0 29,2 248 202 2,15

6 0,0 6 0 29,2 140 223 1,10

7 3,0 6 1 27,2 204 182 1,83

8 3,0 6 1 25,6 244 286 1,31

9 2,0 4 0 25,6 160 246 1,00

10 0,0 4 0 32,0 176 225 1,50

11 3,0 4 1 26,4 168 213 1,25

12 2,0 4 1 26,4 184 200 1,46

Processo de soldagem GMAW

13 3,0 8 0 21,5 152 245 0,80

14 3,0 4 0 21,5 150 107 1,80

15 3,0 8 1 21,5 150 228 0,85

16 3,0 4 1 21,5 150 204 0,95

17 3,0 4 1 21,5 130 151 1,11

Suportou o metal de solda líquido Não suportou o metal de solda líquido

A técnica de soldagem do passe de raiz com o uso de suporte de solda a base de ibra de vidro e ibra cerâmica também pode ser avaliada durante os experimentos da primeira etapa. Foi concluído que é necessário que o soldador produza uma pequena oscilação da tocha de solda, evitando que o arco concentre-se todo o tempo sobre o suporte de solda. Ainda, é importante adotar a técnica de soldagem “puxando”, posicionando a tocha ligeiramente para a poça de solda líquida. A técnica de soldagem retilínea e com ângulo da tocha reto deve ser evitada, pois direciona o arco elétrico diretamente sobre o suporte de solda, provocando dois inconvenientes: rasgar o suporte de solda devido ao excesso de calor do arco e produzir instabilidade do arco devido ao material do suporte ser não condutor elétrico.

As juntas soldadas pelo processo FCAW de n.º 1, 6 e 10, todas com abertura de raiz igual a 0,0 mm, não houve penetração da solda. A energia de soldagem variou de 1,1 a 1,51 kJ/mm. Nestas juntas não foi possível avaliar a eiciência do tecido de ibra de vidro para suportar o metal de solda líquido.

Todas as juntas soldadas pelo processo FCAW com abertura de raiz de 2,0 mm (juntas 3, 9 e 12) foram aprovadas. Estes suportes foram fabricados com 8 camadas de tecido de ibra de vidro conjugado com 1 camada de ibra cerâmica (junta 3), 6 camadas de tecido de ibra de vidro conjugada com 1 camada de ibra cerâmica (junta 9) e com 4 camadas de tecido de ibra de vidro (junta 12). A energia de soldagem foi de 2,62 kJ/mm, 1,00 kJ/mm e 1,46 kJ/mm, respectivamente.

Das 11 juntas soldadas, com abertura de raiz de 3,0 mm (6 pelo processo FCAW e 5 pelo processo GMAW), 7 suportes de solda à base de tecido de ibra de vidro suportaram o metal de solda líquido, como descrito a seguir:

- Pelo processo FCAW as juntas soldadas 7 e 11 suportaram a poça líquida devido à relativamente baixa energia de soldagem (1,83 a 1,25 kJ/mm) e os suportes terem sido confeccionados com 4 a 6 camadas de tecido de ibra de vidro conjugado com 1 camada de ibra cerâmica. A junta 8 também foi aprovada apesar de o suporte ter sido confeccionado com 6 camadas de tecido de ibra de vidro, porém atribuído à baixa energia de soldagem, de 1,31 kJ/mm. As juntas 2 e 5 foram reprovadas devido à energia de soldagem elevada, 1,73 kJ/mm e 2,15 kJ/ mm, e porque foi confeccionado somente com tecido ibra de vidro e conseqüentemente uma espessura total insuiciente. A junta 4 foi reprovada devido à energia de soldagem elevada (2,15 kJ/mm) apesar de o suporte ter sido confeccionado com 8 camadas de tecido de ibra de vidro conjugado com 1 camada de ibra cerâmica.

- Pelo processo GMAW as juntas 13, 15, 16 e 17 foram aprovadas. Isto foi atribuído ao fato que os suportes de solda foram confeccionados com 8 camadas de tecido de ibra de vidro (junta 13), 8 camadas de tecido de ibra de vidro conjugado com 1 camada de ibra cerâmica (junta 15) e 4 camadas de tecido de ibra de vidro conjugado com 1 camada de ibra cerâmica (juntas 16 e 17). Ainda, a energia de soldagem foi relativamente baixa para estes experimentos, entre 0,80 a 1,11 kJ/mm. A junta 14 foi reprovada, pois foi feita com apenas 4 camadas de tecido de ibra de vidro e a energia de soldagem foi relativamente alta, de 1,80 kJ/mm, tendo havido a perfuração do suporte de solda que não resistiu ao calor da soldagem.

Com base nos resultados qualitativos apresentados acima, pode ser concluido que:

a) quanto maior a energia de soldagem e a abertura de raiz, maior deve ser o número de camadas de tecido de ibra de vidro ou ibra cerâmica necessárias. Conseqüentemente, maior a espessura inal necessária para suportar a poça de solda líquida.

b) a energia de soldagem excessiva foi fator decisivo para a reprovação das juntas.

c) todos os experimentos com abertura de raiz igual a zero (1, 6 e 10 para o FCAW) não foram aprovados, devido à falta de penetração na raiz, evidenciando a necessidade de uma abertura de raiz mínima para a eiciência do processo.

Outro fato observado nesta etapa foi a efetividade do modo de ixação do suporte de solda à base de tecido de ibra vidro diretamente na junta soldada antes da soldagem. Este tipo de ixação se trata de uma inovação, pois os suportes de solda cerâmicos normalmente são ixados na junta por uma ita adesiva de alumínio [9].

Os resultados da etapa 1 indicam o potencial do tecido da ibra de vidro e ibra cerâmica em suportar a poça de fusão. Não foi observada a formação de gases durante a soldagem e foi veriicado um acabamento adequado do cordão de solda, isento de descontinuidades. Estas características são similares aos resultados da soldagem unilateral com o suporte cerâmico convencional observado por Almeida et. al. [10].

A segunda etapa teve por objetivo complementar os resultados obtidos na etapa 1, de forma a delinear um possível campo operacional para a utilização do suporte de solda à base de tecido de ibra de vidro e ibra cerâmica. O processo de soldagem MIG-MAG foi escolhido para ser utilizado nesta fase da pesquisa, devido à necessidade de limitar a energia de soldagem, como observado na etapa anterior.

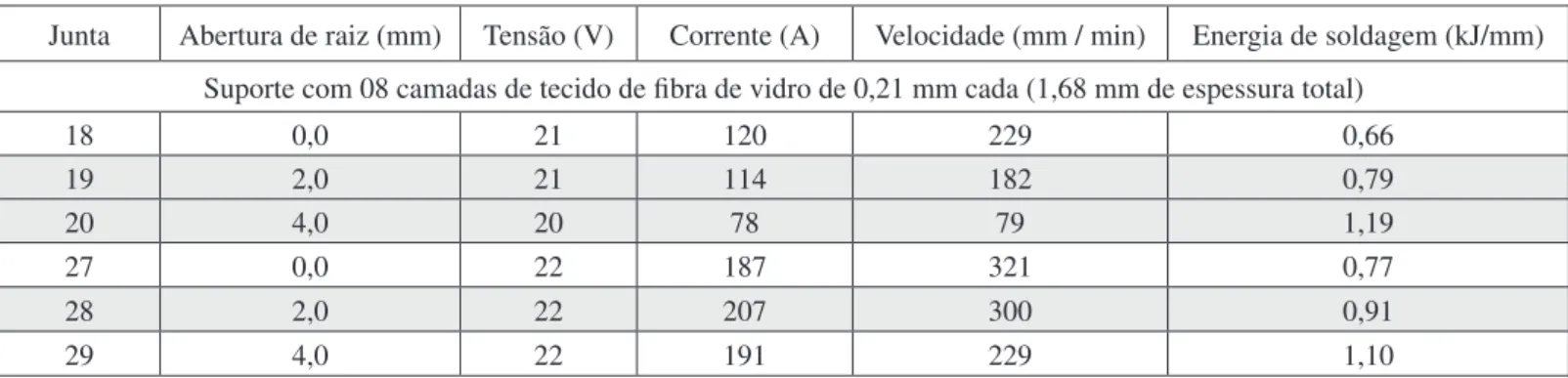

A tabela 4 mostra as juntas soldadas que suportaram o metal de solda líquido e foram consideradas aprovadas, bem como as que apresentaram problemas e não foram consideradas aprovadas. Ainda, indica os parâmetros de soldagem medidos e calculados durante a soldagem. Das 6 juntas soldadas com o suporte de 08 camadas de tecido de ibra de vidro de 0,20 mm cada (1,6 mm de espessura total) somente 03 suportaram o metal de solda líquido (juntas 19, 20 e 28), porém a junta 19 não foi aprovada nos ensaios subseqüentes. Para as 6 juntas soldadas com o suporte de 4 camadas de tecido de ibra de vidro de 0,2 mm cada e uma camada de papel de ibra cerâmica, 3 juntas suportaram o metal de solda líquido (juntas 22, 25 e 26). Todas as juntas com abertura de raiz igual a zero (18, 21, 24 e 27) apresentaram falta de fusão na raiz.

Tabela 4 -Juntas soldadas aprovadas, as reprovadas e parâmetros de soldagem medidos e calculados durante a execução das soldas. Junta Abertura de raiz (mm) Tensão (V) Corrente (A) Velocidade (mm / min) Energia de soldagem (kJ/mm)

Suporte com 08 camadas de tecido de ibra de vidro de 0,21 mm cada (1,68 mm de espessura total)

18 0,0 21 120 229 0,66

19 2,0 21 114 182 0,79

20 4,0 20 78 79 1,19

27 0,0 22 187 321 0,77

28 2,0 22 207 300 0,91

29 4,0 22 191 229 1,10

Suporte com 4 camadas de tecido de ibra de vidro de 0,21 mm cada e uma camada de papel de ibra cerâmica na espessura de 1,6 mm (2,08 mm de espessura total)

21 0,0 22 185 444 0,55

22 2,0 22 188 314 0,79

23 4,0 22 185 122 2,00

24 0,0 22 177 584 0,40

25 2,0 21 129 166 0,98

26 4,0 21 134 98 1,72

Suportou o metal de solda líquido Não suportou o metal de solda líquido

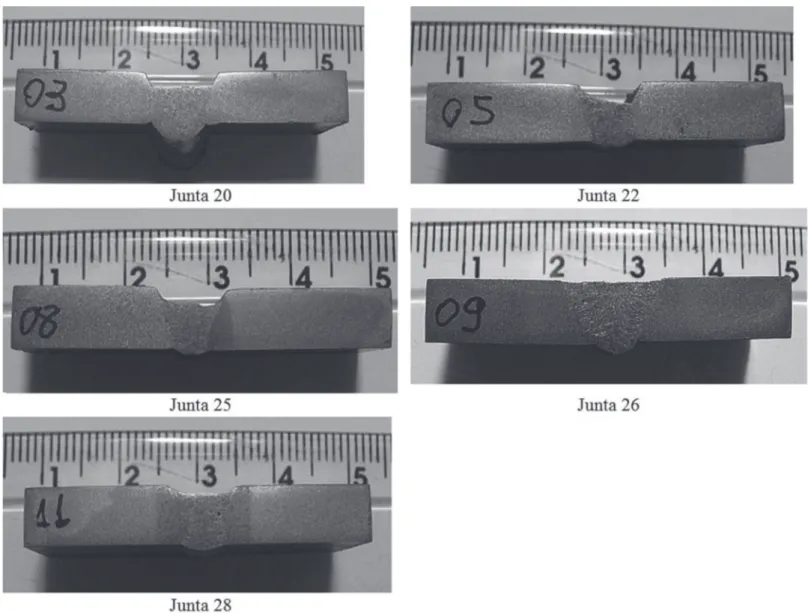

Tabela 5 - Avaliação dimensional (largura, penetração lateral e reforço) nas macrograias.

Junta Abertura de raiz (mm) Largura do Cordão (mm) Penetração (mm) Reforço (mm)

20 4,0 8,0 2,0 2,6

22 2,0 6,5 2,2 0,8

25 2,0 5,0 1,5 0,7

26 4,0 5,5 0,8 2,0

28 2,0 5,0 1,5 1,0

Figura 7 - Macrograias das juntas consideradas aprovadas na segunda etapa (20, 22, 25, 26 e 28).

A Tabela 5 mostra os resultados da avaliação dimensional (largura, penetração lateral e reforço) medida nas macrograias da igura 7. Pode ser observado que a largura do passe de raiz variou de 5,0 a 8,0 mm, a penetração lateral na base do chanfro variou de 0,8 a 2,2 mm, e o reforço do cordão na face em contato com o suporte de solda variou de 0,7 a 2,6 mm.

Os experimentos realizados para o processo GMAW (13 a 17 na etapa 1 e 18 a 28 na etapa 2), foram considerados para estimar um possível campo operacional do processo. A igura 8 mostra a energia de soldagem (kJ/mm) versus a abertura da raiz (mm) para estes 17 experimentos, tendo sido possível delinear qualitativamente um campo operacional do processo. A igura 8 mostra que:

- Para abertura de raiz igual a zero (4 juntas) não houve penetração da solda, portanto, não é adequada para esta técnica de soldagem, devido à restrição construtiva do chanfro.

- Para abertura de raiz de 2,0 mm os dois modelos de suporte suportaram o metal de solda líquido. A energia de soldagem foi relativamente baixa, na faixa de 0,80 a 1,00 kJ/mm em todas as 4 juntas soldadas.

- Para abertura de 3,0 mm também os dois modelos de suporte em 4 juntas soldadas suportaram o metal de solda líquido, com a energia de soldagem na faixa de 0,80 a 1,10 kJ/ mm. Em uma junta o suporte de solda não suportou a poça de solda, que se rompeu durante a soldagem. Isto foi atribuído à excessiva energia de soldagem de 1,80 kJ/mm.

- Para abertura de 4,0 mm, das 4 juntas soldadas, duas foram reprovadas, uma com energia de soldagem relativamente baixa e outra relativamente alta, 1,1 e 2,0 kJ/mm respectivamente, indicando que a abertura de raiz de 4,0 mm é o limite máximo que pode ser usado, mesmo assim com algum critério.

- Os experimentos que obtiveram sucesso com o suporte com 4 camadas de tecido de ibra de vidro estavam conjugados com uma camada de ibra cerâmica;

Legenda:

4 camadas de tecido de ibra de vidro aprovado 4 camadas de tecido de ibra de vidro reprovado 8 camadas de tecido de ibra de vidro aprovado 8 camadas de tecido de ibra de vidro reprovado Figura 8 - Gráico delineando um possível campo operacional determinado pela análise qualitativa

Tabela 6 - Faixa operacional de soldagem da raiz para avaliação da junta soldada com o suporte de solda à base de ibra de vidro

Abertura de raiz (mm) 2,0 a 4,0

Energia de soldagem (kJ/mm) Menor que 1,80

Técnica de soldagem Pequena oscilação e puxando.

Material do suporte de solda Tecido de ibra de vidro

N.º de camadas / espessura (mm) do suporte de solda Maior que 8 / maior que 1,7 mm

Com o comportamento observado acima, foi possível estimar uma faixa de operação para soldagem, válida para a posição plana, chanfro com ângulo de 60º, processo GMAW, arame ER70S-6 de 0,8 mm de diâmetro, gás de proteção Ar-CO2 25%, vazão de 13 a 15 l/min, apresentado na tabela 5.

Esta faixa operacional mostra semelhança com parâmetros utilizados para a soldagem com o suporte cerâmico convencional [10,11]. Observa-se ainda que os resultados dos ensaios não-destrutivos, para os experimentos realizados na faixa operacional, não detectaram descontinuidades como inclusões, trincas, poros e mordeduras ao longo do cordão de solda. As macrograias apresentaram penetração nas laterais do chanfro, reforço de solda adequado na raiz e não foram notadas descontinuidades. A dureza do passe de raiz é adequada, indicando que a deposição de passes sucessivos deve ser benéica às propriedades da junta soldada.

4. Conclusões

O estudo realizado neste trabalho, sobre a investigação da

ibra de vidro e ibra cerâmica como materiais para suporte de solda, pode-se concluir que:

Materiais à base de ibra de vidro e cerâmica mostraram ser eicientes para suportar a poça de fusão. Não houve formação de gases durante a soldagem e proporcionou um cordão de solda com acabamento adequado, isento de descontinuidades.

A espessura do suporte de solda deve ser acima de 1,6 mm ou 8 camadas de tecido de ibra de vidro com 0,2 mm espessura.

O modo de ixação do suporte de solda na junta soldada com tecido de ibra de vidro provou ser efetivo como alternativa a ita adesiva de alumínio utilizado em suporte cerâmico.

Foi possível estimar uma faixa de operação para soldagem com os testes realizados, que demonstrou a eiciência do suporte de tecido à base de ibra de vidro: abertura de raiz de 2,0 a 4,0 mm, a energia de soldagem menor que 1,8 kJ/mm, a técnica de soldagem com pequena oscilação e ligeiramente puxando.

5. Agradecimentos

6. Referências Bibliográicas

[1] PARANHOS, R. P. R., SOUZA, A. C. “Soldagem a Arco Submerso”. Coleção Soldagem 2000. Rio de Janeiro. FIRJAN 1 SENAI, 87 p.1999.

[2] MUIR, J. Single side panel welding with ceramic tile backing, Metal Construction, p.651-653, Oct. 1985.

[3] JUNIOR, R. C. Soldagem com Backings Cerâmicos. In: Revista Solução ESAB, n.º 11, p 55-62. 2009.

[4] XIANGSHAN WELDING BACKING FACTORY. Catálogo de produtos. Welding Backing Factory; <http://www. chinabacking.com/en/products.php> em 23/04/2007.

[5] CALLISTER JR., W. D. Ciência e Engenharia de Materiais: Uma Introdução. LTC Editora. 589 p. 2002.

[6] CHAWLA, K. K. Ceramic Matrix Composites. London. Chapman & Hall. 415 p. 1993.

[7] TEXIGLASS. (2004). Fixa técnica de tecidos. São Paulo. Maxepoxi Industrial e Comercial Ltda.; em http://www. maxepoxi.com.br/tecnica tecidos.asp em 03/06/2007 página mantida pela TEXIGLASS

[8] THERMAL CERAMICS. Catálogo de PAPEL KAOWOOL@700E. Morganite Brasil Ltda. Rio de Janeiro, 2 p. 2000.

[9] CANTRELL, R.E. Ceramic weld backing evaluation, Welding Journal, vol. 61 pp.27-34. 1982.