UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

DISSERTAÇÃO DE MESTRADO

Redução carbotérmica do TiO2 por descarga em cátodo oco

RAQUEL GUILHERME DE CARVALHO

UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

Redução carbotérmica do TiO2 por descarga em cátodo oco

RAQUEL GUILHERME DE CARVALHO

Dissertação apresentada ao Programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal do Rio Grande do Norte, como parte dos requisitos para obtenção do título de Mestre em Engenharia Mecânica.

Orientador: Prof. Dr. Clodomiro Alves Júnior

UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA

Redução carbotérmica do TiO2 por descarga em cátodo oco

Raquel Guilherme de Carvalho

Esta dissertação foi julgada adequada para a obtenção do título de

MESTRE EM ENGENHARIA MECÃNICA sendo aprovada em sua forma final.

___________________________

Clodomiro Alves Júnior

BANCA EXAMINADORA

_________________________________ Clodomiro Alves Júnior - Presidente

__________________________________

Franciné Alves da Costa - UFRN

__________________________________

Se precisar tentar... tente, mas se pensar em desistir... prossiga. Descubra-se, abra os olhos para o que ainda não pode ver. Surpreenda-se com seus próprios

resultados!

DEDICATÓRIA

Dedico este trabalho a minha mãe Jandira Guilherme e meus irmãos Catarina e

AGRADECIMENTOS

A Deus, pela presença constante em todos os momentos.

Ao Prof. Dr. Clodomiro Alves Jr., pela orientação, oportunidade de realização deste trabalho e toda paciência pela espera dos resultados.

Ao Prof. Dr. Jorge Magner Lourenço, pelo fornecimento da pedra sabão para preparação das peças do reator e o pó de grafite utilizado neste trabalho.

Ao programa de Pós-Graduação em Engenharia Mecânica e a UFRN.

Aos professores Dr. Uílami Umbelino e Dr. Franciné Alves da Costa pelas sugestões na correção desse trabalho.

Ao Laboratório de Materiais Cerâmicos e Metais Especiais pela realização do ensaio de granulometria a laser e a utilização do moinho Planetário. A aluna de mestrado Samara Melo pela execução da analise de granulometria a laser.

Ao professor Lúcio Fontes e aos técnicos da oficina mecânica da UFRN, Frazão, Fernando e Xavier na confecção das peças de pedra sabão para o reator.

A empresa Millenium Inorganic Chemicals Mineração Ltda. por fornecer o minério rutilo utilizado neste trabalho.

A todos os colegas do laboratório de processamento de materiais por plasma.

A Natália Dautd, pelo incentivo, as discussões dos resultados e, principalmente, pelo companheirismo nos feriados e finais de semana no laboratório.

RESUMO

Neste trabalho foi utilizado o plasma como fonte energética no processo de

redução carbotérmica do minério rutilo (TiO2). Os pós de rutilo e grafite foram

moídos durante 15 h e introduzidos numa descarga produzida por cátodo oco a fim

de obter carbonitreto de titânio diretamente da reação, sendo verificado a influência

dos parâmetros de processamento de plasma, temperatura e tempo na síntese de

TiCN. As reação foram efetuadas a 600, 700 e 800˚C por 3 e 4 horas numa

atmosfera de nitrogênio e argônio. Durante todas as reações o plasma foi

monitorado pela técnica de espectroscopia de emissão óptica (EEO) para verificar

as espécies ativas presente no processo de redução carbotérmica de TiO2. Os pós

obtidos após as reações foram caracterizados pelas técnicas de difração de raios X

(DRX) e microscopia eletrônica de varredura (MEV). Pela técnica de EEO foram

detectados em todas as reações os espectros CO e NO, sendo essas fases gasosas

resultante da redução do TiO2. Os resultados de difração de raios X confirmou essa

redução, onde para todas as condições estudadas houve evidência de início da

redução do TiO2 através do aparecimento de óxidos intermediários. Nas amostras

reduzidas a 600 e 700˚C observou-se apenas a fase Ti6O11, naquelas reduzidas a

800 ˚C apareceram as fases Ti5O9, Ti6O11 e Ti7O13, comprovando que com a redução

carbotérmica em plasma, houve redução do minério rutilo (TiO2) em uma série de

óxido intermediários de titânio (TinO2n-1) onde n varia entre 5 e 10.

ABSTRACT

In this study we used the plasma as a source of energy in the process of

carbothermic reduction of rutile ore (TiO2). The rutile and graphite powders were

milled for 15 h and placed in a hollow cathode discharge produced by in order to

obtain titanium carbonitride directly from the reaction, was verified the influence of

processing parameters of plasma temperature and time in the synthesis of TiCN. The

reaction was carried out at 600, 700 and 800˚C for 3 to 4 hours in an atmosphere of

nitrogen and argon. During all reactions was monitored by plasma technique of

optical emission spectroscopy (EEO) to check the active species present in the

process of carbothermal reduction of TiO2. The powder obtained after the reactions

were characterized by the techniques of X-ray diffraction (XRD) and scanning

electron microscopy (SEM). The technique of EEO were detected in all reactions the

spectra CO and NO, and these gas-phase resulting from the reduction of TiO2. The

results of X-ray diffraction confirmed the reduction, where for all conditions studied

there was evidence of early reduction of TiO2 through the emergence of intermediate

oxides. In the samples reduced at 600 and 700˚C, there was only the phase Ti6O11,

those reduced to 800˚C appeared Ti5O9 phases, and Ti6O11 Ti7O13, confirming that

the carbothermal reduction in plasma, a reduction of the ore rutile (TiO2) in a series of

intermediate titanium oxide (TinO2n-1) where n varies between 5 and 10.

SUMÁRIO

1. INTRODUÇÃO………...………...…....17

2. REVISÃO DA LITERATURA...………...………….....21

2.1. Minério rutilo...21

2.1.1 Aplicações do minério rutilo...23

2.2. Processo de redução carbotérmica...26

2.2.1. Mecanismo de redução carbotérmica do TiO2...28

2.3. Plasma...32

2.3.1. Aplicações do plasma...35

2.3.2. Efeito do catodo oco...36

3. MATERIAIS E MÉTODOS...40

3.1. Procedimento experimental...40

3.2. Parâmetros das reações carbotérmica em descarga em cátodo oco...41

3.3. Caracterização dos materiais precursores...41

3.3.1. Preparação dos pós TiO2 e C...42

3.3.2. Distribuição de tamanhos de partículas...43

3.3.3. Identificação das fases presentes nos pós de TiO2 e C...44

3.3.4. Morfologia dos pós TiO2 e C moídos e após a redução carbotérmica...45

3.3.5. Diagnótico do plasma durante o processo de redução carbotérmico...45

3.4. Reator de sinterização...46

4. RESULTADOS E DISCUSSÕES...49

4.1. Caracterização das Matérias-Primas...49

4.1.1. Difração de Raios X...49

4.1.3. Distribuição de tamanho de partículas...54

4.2. Redução Carbotérmica das misturas de TiO2 e C em atmosfera de Plasma de nitrogênio...56

4.3. Espectrômetro de Emissão Óptica...63

4.4. Morfologia das fases obtidas nas reações Carbotérmica em atmosfera de Plasma de nitrogênio...66

5. CONCLUSÕES...71

SUGESTÕES PARA FUTUROS TRABALHOS...72

LISTA DE ABREVIATURAS E SÍMBOLOS

Labplasma Laboratório de processamento de materiais a plasma UFRN Universidade Federal do Rio Grande do Norte

DRX Difração de raios X

MEV Microscopia Eletrônica de Varredura EEO Espectroscopia de Emissão ótica ºC Graus Celsius

Ar Argônio

LISTA DE FIGURAS

Figura 1 – Minério Rutilo (TiO2) 21

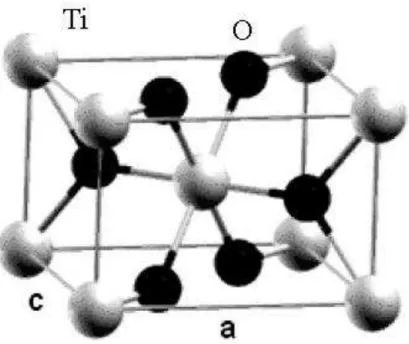

Figura 2 – Estrutura cristalográfica do TiO2(rutilo) 22

Figura 3 – Esquema da estrutura do rutilo 23

Figura 4 – Processo de cloretação do minério de titânio 24

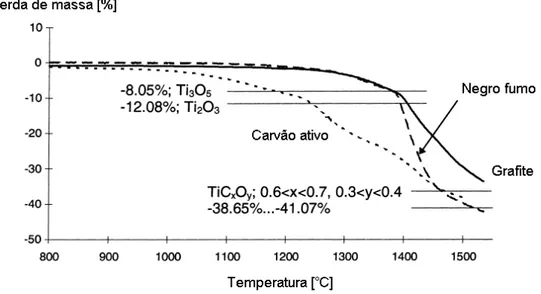

Figura 5 – Gráfico TG da redução carbotérmica de TiO2 28

(adaptada de BERGER, 2000) Figura 6 – Esquemático do mecanismo da reação de redução carbotérmica do TiO2 29

Figura 7 – Diagrama de fases Ti-O 32

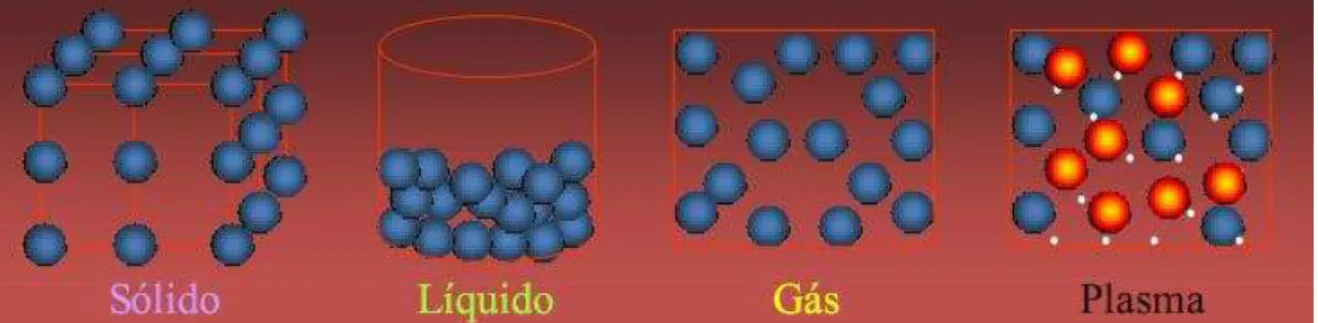

Figura 8 – Estados da Matéria: Sólido, líquido, gasoso e o plasma 33

Figura 9 – Ilustração do efeito do catodo oco .. 36

(adaptada de MENDES 2005) Figura 10 – Fluxograma com as etapas realizadas no procedimento Experimental 40

Figura 11 - Modelo esquemático do equipamento de EEO em uso no reator a plasma...45

Figura 12 – Esquema do reator de plasma utilizado na redução carbotérmica 46

Figura 13 – Difratograma de raios X do pó de rutilo 49

Figura 14 – Difratograma de raios X do pó de grafite 50

Figura 15 – Difratograma de raios X da mistura do pó de TiO2/C . 51

Figura 16 – Micrografia das partículas do TiO2 52

Figura 17 – Micrografia das partículas de carbono 53

Figura 18 – Micrografia da mistura dos pós de TiO2 e grafite 54

Figura 19 – Histograma da distribuição do tamanho de partículas do pó de TiO2 55

Figura 21 – Difratograma de raios X (a) TiO2 puro, (b) TiO2/C e (c) TiO2/C após reação em temperatura de 600˚C com tempo isotérmico de 3 horas

e 4 horas 57

Figura 22 – Difratograma de raios X (a) TiO2 puro, (b) TiO2/C e (c) TiO2/C após reação em temperatura de 700˚C com tempo isotérmico de 3 horas

e 4 horas 58

Figura 23 – Difratograma de raios X (a) TiO2 puro, (b) TiO2/C e (c) TiO2/C

após reação em temperatura de 800˚C com tempo isotérmico de 3 horas

e 4 horas 59

Figura 24 – Difratograma com o perfil de raios X da amostra antes da reação e as amostras reagidas a temperaturas de 600, 700 e 800˚C por 4 horas 62

Figura 25 – Gráfico da constante do parâmetro de rede x temperatura

de reação 63

Figura 26 – Espectro obtido durante as reações carbotérmica no reator

de plasma 64

Figura 27 – Valores de intensidade relativa às principais espécies

observadas no processo de redução carbotérmica 65

Figura 28 – Micrografias das amostras aquecidas: (a) mistura de TiO2

LISTA DE TABELA

Tabela 1– Diferença entre o valor comercial do minério rutilo (TiO2) e dióxido de

titânio (pigmento de TiO2) (adaptada de ANDRADE 2009) 25

Tabela 2 – As condições de tempo e temperatura usados durante as reações

carbotérmica dos pós de TiO2 41

Tabela 3 – Concentração e impurezas do TiO2 42

CAPÍTULO 1

Introdução 17

Raquel Guilherme de Carvalho

Nos últimos anos, a busca pelo desenvolvimento de materiais e

componentes da engenharia com melhor desempenho em condições de

serviço tem sido objeto de muitos estudos. Nesse contexto, as ferramentas de

corte à base de carbetos, nitretos, carbonitretos, os oxicarbonitretos titânio,

têm despertado grande interesse e, consequentemente, a atenção dos

pesquisadores para sua produção, por apresentarem alta dureza associada à

alta tenacidade à fratura, para aplicações onde é necessária resistência

mecânica em alta temperatura (COUTINHO, 2005;GRILLO, 2008).

As ferramentas de corte à base de carbonitreto de titânio (TiNC) são

conhecidas por terem maior dureza a quente, maior tensão de ruptura

transversal (TRS), melhor resistência à oxidação e condutividade térmica

(DAOPING et al., 2008). Essas caracteristicas são resultados da combinação

de TiC e TiN, que fornece ao TiCN melhores propriedades em alta

temperatura, apresentando maior resistência e menor coeficiente de atrito do

que TiC e TiN (LIN et al., 2007; DAOPING et al., 2007).

TiCN é geralmente sintetizado por tratamento térmico de pó de TiC em

atmosfera N2 ou por reação direta entre TiC e TiN. O processo de redução

carbotérmica de dióxido de titânio em atmosferas inertes ou contendo

nitrogênio é conhecido como o método mais econômico para a produção de

pós de carbeto, nitreto e carbonitreto de titânio (BERGER et al., 2002; KWON

et al., 2009). A vantagem da redução carbotérmica quando comparada aos

processos de obtenção desses materiais, é que ela utiliza materia-prima de

baixo custo, sendo capaz de produzir TiCN com teores de N e C variáveis

(BERGER et al., 1999, ANIMESH et al., 1999; SETOUDEH et al., 2006; XIANG

Introdução 18

Raquel Guilherme de Carvalho

Existem diversas pesquisas envolvendo esse processo em fornos

resistivos em atmosfera de nitrogênio usando a mistura dos pós de TiO2 e

carbono sólido. (XIANG et al., 2006; SETOUDEH et al., 2006; HE et al., 2010).

A aplicação da tecnologia de plasma para a síntese de compostos de titânio

tem sido quase sempre envolvendo a nitretação de superfície de titânio em

atmosfera de nitrogênio e metano.

A pesquisa que foi desenvolvida no laboratório de processamento de

materiais por plasma, trata – se de um processo de redução carbotérmica em

um reator de plasma contendo a mistura de gases N2/Ar, utilizando como

materia prima o minério rutilo (TiO2) e o pó de grafite. Nesse trabalho

discute-se a influência dos discute-seguintes parâmetros: temperatura e o tempo de reação no

processamento a plasma na síntese de TiCN a partir da redução carbotérmica

do minério rutilo (TiO2), a fim de encontrar adequadas condições tecnológicas

para aplicação do plasma neste processo. Portanto esse trabalho fornecerá

importantes informações para trabalhos futuros.

Para melhor entendimento desse trabalho, o mesmo foi dividido em

capítulos. No capítulo 2 encontra-se a revisão da literatura do trabalho, onde

são apresentadas as características do minério rutilo, processo de redução

carbotérmica e do plasma.

No capítulo 3 será apresentada as características do aparato

experimental e a metodologia de ensaio utilizado no presente trabalho.

Inicialmente será apresentados os parâmetros utilizados nas reações, em

Introdução 19

Raquel Guilherme de Carvalho

técnicas utilizadas para caracterizar os materiais precursores e o produto das

reações.

No capitulo 4 são apresentados e discutidos os resultados referentes ao

processo de redução carbotérmico dos pós de TiO2 e C em um reator de

plasma em atmosfera de N2/Ar, no primeiro momento serão abordados os

dados obtidos na caracterização dos pós precursores e, em seguida, os

resultados obtidos nas reações. As conclusões sobre a pesquisa e as

CAPÍTULO 2

Revisão da Literatura 21

2. REVISÃO DA LITERATURA

2.1. Minério rutilo

O rutilo é um mineral com elevado teor em TiO2 podendo conter até 10%

de impurezas tais como SiO2, Cr2O3, V2O5, Al2O3 e FeO. O termo rutilo vem do

latim rutilus que significa “avermelhado”. O rutilo (TiO2) apresenta-se nas cores

vermelha ou castanho avermelhado a preta. (MAIO, 2001; BALTAR et al.,

2005). A Figura 1 mostra a foto do minério rutilo que foi utilizado neste trabalho.

Figura 1 – Minério rutilo (TiO2)

O rutilo tem massa específica de 4,18 a 4,25 g/cm3 e cristaliza-se no

sistema tetragonal. A estrutura tetragonal do rutilo está apresentada na Figura

Revisão da Literatura 22

Raquel Guilherme de Carvalho

átomo de titânio coordenado a dois átomos de oxigênio a 2,01 Å e outros

quatro a 1,92 Å, dando origem a um octaedro distorcido. Na estrutura do rutilo,

o Ti4+ está localizado no centro dos octaedros de oxigênio, os quais são unidos

pelas arestas, formando cadeias de octaedros paralelas ao eixo c. As cadeias

são ligadas entre si pelos vértices dos octaedros, com os seguintes parâmetros

de cela unitária a = 4,59 Å, c = 2,96 Å ( LEE, J. D., 1996).

Revisão da Literatura 23

Raquel Guilherme de Carvalho

Figura 3 – Esquema da estrutura do rutilo

A Austrália, Ucrânia e África do Sul possuem os principais depósitos

mundiais do minério rutilo (TiO2). No Brasil, os principais depósitos estão

localizados ao longo da costa, nos Estados do Rio de Janeiro, Paraíba e Bahia.

O depósito de Mataraca, na Paraíba, é o mais importante, visto que representa

52% das reservas de rutilo do País (DNPM, AMB 2008).

2.1.1. Aplicações do minério rutilo

O minério rutilo é utilizado como matéria prima para a obtenção dióxido

de titânio (pigmento de TiO2) e o titânio metálico. De acordo com dados obtidos

por Baltar et al. (2005), cerca de 90% da produção de concentrados de minério

de titânio, tais como ilmenita (FeTiO3) e rutilo (TiO2) são utilizados na produção

dióxido de titânio (pigmento de TiO2) produto esse é um pigmento branco

Revisão da Literatura 24

Raquel Guilherme de Carvalho

cosméticos, e o restante é empregado na obtenção de titânio metálico, suas

ligas, e na produção de cerâmicas avançadas.

O processo de cloretação é um método mais utilizado para o

beneficiamento do dióxido de titânio (pigmento de TiO2). O fluxograma da

Figura 5 mostra as etapas do processo de cloretação do minério rutilo, neste

processo, o rutilo é clorado na presença de carbono a uma temperatura de

1000°C produzindo o tetracloreto de titânio (TiCl4) volátil, que é oxidado, com ar

ou oxigênio, para formar dióxido de titânio (pigmento de TiO2), outra parte do

TiCl4 é destinada à produção do titânio metálico adicionando magnésio

(BALTAR, 2005).

Revisão da Literatura 25

Raquel Guilherme de Carvalho

Recentemente, o minério rutilo vem sendo utilizado como precursor para

sintetizar nanofibras de titanatos através de tratamento hidrotérmico. Suziki et

al. (2007) sintetizou nanofibras de titanatos pelo tratamento hidrotérmico,

utilizando o minério rutilo (conhecido também como areia de rutilo) com 96% de

TiO2. No Brasil, um grupo de pesquisa da PUC descobriu que o minério rutilo

submetida ao tratamento hidrotérmico gera um produto nanoestruturado com

morfologia tubular. A opção de utilizar o minério rutilo como precursor é devido

o seu baixo custo. A tabela 1 mostra a diferença no valor comercial do minério

rutilo e o dióxido de titânio (pigmento de TiO2) (ANDRADE, 2009).

Tabela 1– Diferença entre o valor comercial do minério rutilo (TiO2) e dióxido de titânio ( pigmento de TiO2) (adaptada de ANDRADE, 2009)

Precursor

Preço por tonelada

Minério rutilo (95 -96% de TiO

2)

U$$ 420,00

Dióxido de titânio (pigmento de

TiO

2–

99% de TiO

2)

U$$ 2000,00

Na literatura, encontram-se estudos sobre o processo de redução

carbotérmica de dióxido de titânio em atmosferas inertes ou contendo

nitrogênio para a produção de pós de carbetos e carbonitreto de titânio para

aplicação em materiais compósitos, como cermets ou cerâmica preta. Os

trabalhos publicados foram realizados utilizando tanto o minério rutilo, como o

dióxido de titânio (pigmento de TiO2), sendo obtidos resultados satisfatórios na

obtenção de TiC, TiN e TiCN. É interessante salientar que esses estudos trata

a reação em fornos convencionais (LICKO, 1989; BERGER, 1994; DAOPING,

Revisão da Literatura 26

Raquel Guilherme de Carvalho

2.2. Processo de redução carbotérmica

No processo de redução carbotérmica para produção de carbetos,

nitreto e carbonitretos, o dióxido de titânio é utilizado como matéria-prima ao

invés do titânio metálico para produção de composto de titânio. Isto representa

um método econômico, pois utiliza matéria-prima de baixo custo em

comparação ao titânio puro.

Os carbonetos e oxicarbetos em pó podem ser economicamente

produzidos pelo processo redução carbotérmica a partir de misturas

homogêneas de pós de óxido e carbono. Para a preparação de WC, SiC, TiC e

TiCxOy, a reação ocorre em uma atmosfera inerte. Nitretos, carbonitretos, e

oxicarbonitretos, como Si3N4, AlN, TiCxNz e TiCxOyNz são produzidos em

atmosferas contendo nitrogênio.

A reação geral do processo de redução carbotérmica de um tipo de

óxido pode ser descrita de acordo com a equação (1).

Oxido (s) + Carbono (s) → Carbeto (s) + CO (g) (1)

Portanto, o processo de redução carbotérmica, a partir de dois materiais

sólidos (óxido e carbono), são formados dois produtos da reação: um sólido

(carbeto) e um gasoso (CO). A reação global desse processo para a formação

de TiC a partir de TiO2 está de acordo com a seguinte equação:

TiO2 + 3C → TiC + 2CO (2)

A redução carbotérmica de dióxido de titânio para produzir TiN conforme

a reação abaixo:

Revisão da Literatura 27

Raquel Guilherme de Carvalho

Para a preparação das fases cúbica de TiCxNy, a reação é realizada em

uma atmosfera contendo nitrogênio para incorporação do produto durante a

reação. Esse processo pode ser descrito pela equação geral mostrada abaixo:

TiO2(sólido)→ Carbono(sólido) [+Nitrogênio(gás)] → Ti (C, N)(sólido) + CO(gás)

Em ambos os casos, um produto sólido da reação é formado a partir de

duas matérias-primas sólidas (óxido e carbono).

Como em qualquer reação química, a formação de TiC, TiN e TiCN no

processo de redução carbotérmico de TiO2 é influência pelas caracteristicas

das materiais prima, preparação dos pós e as condições de reação.

Licko et al. (1989), investigou o efeito da temperatura de reação no

processo de redução carbotérmico de TiO2 misturado com carbono em um

fluxo de nitrogênio, em seus experimentos, observou que a redução começou a

cerca de 1000˚ C, e que essa redução resultou na formação de vários óxidos

no estado menos oxidado.

Berger et al (1999) realizou uma pesquisa sobre a reatividade dos

diferentes tipo de carbono em um forno convecional e constatou que o tipo de

carbono influência a taxa de reação significativamente, como pode ser

observado na Figura 5 a reatividade de ambos os tipos de carbono começa

acima da temperatura de 1000˚C, sendo o carvão ativo o mais reativo, e que a

redução proporciona o surgimento de óxidos no estado menos oxidado, como

Revisão da Literatura 28

Raquel Guilherme de Carvalho

Figura 5 – Gráfico TG da redução carbotérmica de TiO2 (adaptada de Berger, 1999)

Esses experimentos citados foram realizados em fornos resistivo a

vácuo. He et al (2010), investigou o efeito da temperatura e tempo quando as

reações são realizados em um sistema sem vácuo. As fases obtidas com a

mudança de temperatura e tempo são as mesmas observadas em outros

experimentos em forno a vácuo.

2.2.1. Mecanismo de redução carbotermica do TiO2

De acordo com Berger (1999), a redução carbotérmica consiste em três

etapas, como mostrado na Figura 6. Nesse modelo de reação, os óxidos são

reduzidos e a transferência de massa é realizada pelo CO com a formação de

CO2. A continuação da reação requer uma regeneração imediata de CO2 para

Revisão da Literatura 29

Raquel Guilherme de Carvalho

Figura 6 – Esquemático do mecanismo da reação de redução carbotérmica do TiO2 (adaptada de BERGER et al., 1999)

O mecanismo de redução carbotérmica consiste no surgimento da fase

gasosa de CO, que atua como agente redutor no início da reação, formado

pela reação entre as partículas de óxido e o carbono, resultando na formação

de óxidos menos oxidados (TinO2n-1 fases Magnéli). Ao final dessa etapa de

reação, Ti3O5 ou Ti2O3 são formados. Berger et al (2002), em seus

experimentos, confirmou que o Ti2O3 não aparece quando existe a presença de

nitrogênio, permitindo concluir que o Ti2O3 é instável em atmosferas contendo

nitrogênio. Na segunda etapa a fase cúbica TiCxOy é formada a partir Ti3O5 ou

Ti2O3. O CO como um agente redutor, simultaneamente, entra na superfície,

que é rica em defeitos de rede, e acomoda a incorporação de carbono na rede

cristalina.

Durante a reação, o CO2 é gerado e imediatamente convertido de CO no

carbono sólido. Em todo processo, o CO é regenerado pelo conversão imediata

de CO2 sobre o carbono sólido. As taxas de reação de perda de oxigênio, e a

incorporação de carbono não são iguais e, consequentemente, as fases

Revisão da Literatura 30

Raquel Guilherme de Carvalho

A última etapa da reação é descrita como sendo a substituição de

oxigênio por carbono com a formação de TiCxOy. A transferência de massa é

realizada pelo o mesmo mecanismo de reação como na segunda etapa de

reação. Esse esquema também serve para relatar o mecanismo para formação

de nitreto e carbonitreto, que nesse caso, os átomos de N e C vão substituir os

átomos de oxigênio para formar a fase TiCN (BERGER et al., 1999).

Em outras publicações observou-se a sequência de reação do processo

de redução carbotérmica com simultânea nitretação sendo quase idêntico,

diferindo apenas os tipos de carbono, a temperatura e o tempo utilizados em

cada experimento. Berger et al (2002) realizou nos seus experimentos à

redução carbotérmica do pó de TiO2 misturado com três tipos de carbono,

carbono ativado, negro fumo e grafite, levando à formação de oxicarbonitretos

e carbonitretos com temperatura variável entre 1300 - 1800˚C. Ele concluiu que

apesar das diferentes estruturas de negro fumo e de grafite, a composição e o

tamanho das partículas de oxicarbonitreto obtidos em condições de reação

idênticas são praticamente independentes do tipo de carbono usado.

Daoping et al (2007) relata que a redução de TiO2 é semelhante com a

reação de preparação de TiCN pelo processo de redução carbotérmica sob

atmosfera de nitrogênio. Durante a primeira etapa de redução, é observada a

formação de óxidos menos oxidados, TiO2 → TinO2n-1 (4 <n <10) → Ti4O7

→Ti3O5. Na segunda etapa da reação, ocorre a formação de Ti (C, N, O), a

partir de Ti3O5. Porque existe um número maior de sítios intersticiais desocupados em sua rede, é que consequentemente a fase Ti3O5 acomoda

Revisão da Literatura 31

Raquel Guilherme de Carvalho

(C, N) é o resultado da contínua substituição dos átomos de Oxigênio por

átomos de C e N (DAOPING et al., 2006).

É importante ressaltar que no caso da formação de Nitreto, o carbono

será totalmente consumido durante a reação, com a formação de CO e CO2.

Assim, somente o nitrogênio será acomodado na rede cristalina.

Como foi relatado, durante a redução carbotérmica a partir da redução

do rutilo-estrutura do TiO2 são formados grande quantidade de tipos de óxidos,

fases essas com menor teor de oxigênio, TinO2n-1, com n = 4-10 que

corresponde a uma série de óxidos intermediários. Portanto a incorporação de

altas concentrações de defeitos devido a tratamentos redutores força o material

a alterar sua estrutura criando várias outras estequiometrias.

O óxido de titânio, TiO2, é conhecido por ser um óxido

não-estequiométrico com alta deficiência de oxigênio. A fórmula correta para este

material é TiO2-x, onde x é determinado pela concentração de defeitos na

rede. Na literatura encontramos que este material suporta uma grande

concentração de defeitos, dentre os quais podemos citar vacâncias de

oxigênio, VO, titânio intersticial, Tii e vacâncias de titânio, VTi. (BRANDÃO,

Revisão da Literatura 32

Raquel Guilherme de Carvalho

Figura 7 – Diagrama de fases Ti-O (adaptada de PAYYAPILLY, 2008)

Na figura 7 está representado o diagrama de fase do sistema Ti-O.

Podemos observar a variedade de compostos produzidos quando há variação

da razão O/Ti. Logo após a região do composto TiO2, rutilo, há uma região com

um baixo teor de oxigênio, sendo denominada de fases de Magnéli. Essas

fases são caracterizada pelo deslocação dos átomos na rede cristalina, e a

formação de compostos não estequiométricos defeituosos.

2.4. Plasma

Diferentemente dos demais estados da matéria, sólido, líquido e gasoso,

Revisão da Literatura 33

Raquel Guilherme de Carvalho

de elétrons livres, íons e átomos neutros, em proporções variadas e que

apresenta um comportamento coletivo.

Figura 8 – Estados da Matéria: sólido, líquido, gasoso e o plasma

Como observado na Figura 8, o plasma é o estado da matéria mais

reativo do que os estados sólido, líquido e gasoso. Quando uma substância

sólida em equilíbrio térmico, geralmente passa para o estado líquido quando a

temperatura aumenta em uma pressão fixa. O líquido passa para o estado de

gás quando a temperatura continua a se elevar. O gás quando submetido a

temperaturas elevadas, os átomos decompõem-se em partículas carregadas

de movimentos livres (elétrons e íons positivos) e a substância entra no estado

de plasma (ALVES Jr., 2001; LIEBERMAN1994, apud FREITAS,2009).

O plasma é produzido quando se estabelece uma diferença de potencial

entre dois eletrodos (catodo e anodo) contidos em um recipiente

hermeticamente fechados, em um meio gasoso, submetido a uma pressão

suficientemente baixa. Quando essa diferença de potencial é estabelecida,

uma corrente elétrica surge entre os dois eletrodos. Esses elétrons, por sua

vez, passam a colidir com as moléculas gasosas, dando origem às diversas

espécies existentes no plasma, por exemplo, elétrons livres, íons positivos,

Revisão da Literatura 34

Raquel Guilherme de Carvalho

Independente do tipo e tamanho do dispositivo empregado, a geração do

plasma requer três ou quatro elementos fundamentais, são:

Fonte de Energia para ionização – A energia fornecida depende do tipo e

finalidade do tratamento e tipo de substrato, podendo ser uma fonte de energia

contínua, rádio frequência, descontínua, microondas dentre outras. Em todos

os tipos, emprega-se uma diferença de potencial entre dois eletrodos situados

na câmara de reação.

Um bomba para geração de vácuo – Composto por uma bomba rotativa e uma

bomba de óleo para assegurar a eliminação do gás.

Uma câmara de reação – Local onde será introduzido o substrato e que pode

ter diferentes formas construtivas, dependendo do tipo de substrato.

Sistema de gases para o fornecimento de gás – Os gases empregados

costumam ser inorgânicos: Hidrogênio, Oxigênio, Argônio, Hélio, Cloro; ou

orgânicos metano, etileno etc.

No aquecimento direto por plasma, depois que o gás é introduzido à

baixa pressão (1 – 10 torr), o calor é produzido pela descarga luminescente

que envolve as partículas, decorrente da colisão das partículas carregadas com

a superfície. Nesse método, a taxa de aquecimento da superfície pode ser

controlada pela potência fornecida ao sistema. Esse método possui como

inconvenientes a formação de gases aprisionados nos interiores dos poros das

partículas reagidas e a existência de moléculas adsorvidas em sua superfície,

durante a etapa de aquecimento (Silva, 2003).

Quando esses gases são liberados na descarga, são ionizados e na

pequena área deixada por eles cria-se uma alta densidade de corrente,

Revisão da Literatura 35

Raquel Guilherme de Carvalho

abrir um intenso arco elétrico e extinguir o processo. Portanto, esse problema

limita os altos valores da taxa de aquecimento que poderiam ser obtidos com o

método.

2.4.1. Aplicação do Plasma

Durante as últimas décadas muitos trabalhos têm sido feitos para

desenvolver novos processos baseados em tecnologia de plasma. O processo

de redução de óxidos metálicos por hidrogênio à plasma esta presente em

trabalhos acadêmicos. A vantagem de utilizar o hidrogênio como reagente é

sua alta capacidade reativa no estado ionizado, gerando uma grande

quantidade de calor e transferência de massa. O ciclo de redução por plasma

envolve o aquecimento do pó até a temperatura de tratamento. A redução de

óxidos metálicos por hidrogênio à plasma para o processo de redução de óxido

de tungstênio, foi desenvolvido no laboratório de processamento de materiais

por plasma na universidade federal do Rio Grande do Norte. Nesta tese de

doutorado foi possível produzir tungstênio com estrutura morfológica adequada

para a produção de carbeto de tungstênio (SILVA, 2005).

O emprego do plasmas térmicos gerados por tochas de plasma tem sido

utilizado no mundo inteiro em diversos processos industriais, incluindo

processo metalúrgico (lingotamento contínuo, produção de ferroligas e outros).

O plasma termicos vem sendo destaque em várias aplicações tais como, corte

de metais, soldagem, produção de aço e metais refratários, reciclagem de

alumínio, esferoidização de partículas, depoisição de partículas em substratos

Revisão da Literatura 36

Raquel Guilherme de Carvalho

Atualmente, o plasma vem sendo bastante aplicado em tratamentos

termoquímicos a plasma de nitretação, nitrocarbonetação e oxidação. Estes

processos são utilizados para a melhoria de várias propriedades

físico-químicas de aços como a dureza, a resistência ao desgaste, à corrosão e à

fadiga, que resultam em um aumento na vida útil de peças tratadas. As

aplicações industriais são várias, abrangendo o tratamento de ferramentas de

corte, engrenagens, eixos e mancais.

2.4.2. Efeito do cátodo oco

A configuração do cátodo oco é obtida quando se tem superfícies

paralelas polarizadas catodicamente com mesmo potencial, posicionadas a

uma distância pequena (MENDES, 2005). Pode ser obtido através das

seguintes geometrias: por duas placas paralelas, por um tubo cilíndrico ou até

mesmo por um fio em forma espiral (BARÁNKOVA e BARDOS, 2001, apud

MENDES, 2005). O efeito catodo oco está ilustrado na Figura 9.

Figura 9 – Ilustração do efeito do catodo oco (adaptada de MENDES, 2005)

Ao se modificar a característica geométrica de uma descarga

luminescente convencional para a configuração cátodo oco, provoca-se um

Revisão da Literatura 37

Raquel Guilherme de Carvalho

plasmas estáveis e de alta densidade, sem que sejam necessárias altas

pressões de operações, ou campos magnéticos externos (ALVES Jr. et al,

2003; MENDES, 2005; BRITO, 2007).

O aumento da magnitude da corrente da descarga na configuração

catodo oco se dá devido à polarização negativa desse eletrodo oco, como

catodo, formando uma cavidade negativa, onde os elétrons ficam confinados

oscilando eletronicamente entre as paredes de cavidade onde está a amostra,

aumentando, assim, a concentração de elétrons, que atingem valores de

aproximadamente 10-12 cm-3 e, consequentemente, aumenta o número de

colisões ionizantes, aumentando também a produção de íons e a densidade do

fluxo de íons.

Os novos elétrons produzidos são, então, acelerados em direção ao

volume do plasma e novamente ficam oscilando entre as paredes e as

amostras, gerando novas colisões ionizantes, alimentando este ciclo. Esse

conjunto de efeitos descritos que geram o aumento da magnitude da corrente

são conhecidos como efeito catodo oco (BRITO, 2007).

Como consequência, a produção de íons e a densidade do fluxo de íons

sobre a superfície aumentam. Dependendo da distância de separação entre a

amostra e a parede do catodo, da pressão do gás e da densidade do plasma, o

gás dentro do catodo pode ser aquecido a temperaturas extremamente altas,

afetando a temperatura de superfície da amostra tratada (ALVES Jr. et al,

2003).

O uso da configuração catodo oco exibe muitas vantagens em relação à

Revisão da Literatura 38

Raquel Guilherme de Carvalho

elétrons, o alto grau de ativação das espécies, o sistema apresenta –se de

forma versátil e uma eficiente transferência de calor (MENDES, 2005).

No laboratório de processamento de materiais por plasma foram

desenvolvidos pesquisas envolvendo o efeito do catodo oco no processo de

redução de óxido, como, pentóxido de nióbio (Nb2O3), óxido de tântalo (Ta2O5),

ambas reações aluminotérmica foram realizadas no reator de sinterização, o

CAPÍTULO 3

40 Materiais e Métodos

Raquel Guilherme de Carvalho

3. MATERIAIS E MÉTODOS

3.1. Procedimento experimental

O procedimento experimental realizado neste trabalho está ilustrado no

fluxograma da Figura 10, os detalhes são dados nos tópicos seguintes.

Figura 10 – Fluxograma com as etapas realizadas no procedimento experimental

41 Materiais e Métodos

Raquel Guilherme de Carvalho

3.2. Parâmetros das reações carbotérmica em descarga em cátodo oco

Vários parâmetros influenciam o processo de obtenção de novos

materiais, tais como a natureza das matérias-primas e sua preparação, como

também o tempo e a temperatura de reação do processo. Os parâmetros

estudados nesse trabalho foram o tempo e a temperatura de processo de

redução carbotérmica em atmosfera de plasma de nitrogênio, com o intuito de

analisar o processo de produção de carbonitreto de titânio. Essas variáveis

estão listadas na Tabela 2

Tabela 2 – As condições de tempo e temperatura usados durante as reações carbotérmica dos pós de TiO2.

Temperatura (˚C) Tempo (Horas)

600˚C 3 e 4 horas

700˚C 3 e 4 horas

800˚C 3 e 4 horas

3.3. Caracterização dos materiais precursores

A caracterização de pós consiste num procedimento muito complexo,

uma vez que as propriedades dos mesmos não refletem somente as

características das partículas individuais, mas também dos agregados e vazios

existentes nesses agregados (BRITO, 2007). A caracterização dos materiais de

partida utilizados para a realização dos ensaios de redução carbotérmica em

42 Materiais e Métodos

Raquel Guilherme de Carvalho

Os materiais precursores utilizados neste trabalho são minério de TiO2

(rutilo) e grafite. O TiO2 foi fornecido pela empresa Millenium Inorganic

Chemicals Mineração Ltda localizada na cidade de Mataraca/PB. A pureza e os

teores de impurezas foram obtidas pela técnica de fluorescência de raios X no

laboratório de materiais no Ctgás. Os valores quantitativos do TiO2 estão

listados na Tabela 3.

Tabela 3 – Concentração e impurezas do TiO2

3.3.1. Preparação dos pós TiO2 e C

A mistura dos pós foi preparada na proporção mássica estequiométrica

apresentada na Tabela 4. Os pós de rutilo e grafite na proporção de 1:3 foram

colocados em um recipiente de metal duro, juntamente com bolas também de

metal duro e moídos em um moinho planetário do tipo Fritsch Pulverisete, sob

um rotação de 360 rpm durante 15 horas. A moagem foi efetuada a seco sob ar

atmosférico. A razão em massa de pó para massa de bolas usado foi de 1:5.

Depois de moídos os pós passaram em uma peneira 250 mesh.

Tabela 4 – Proporção mássica estequiométrica dos reagentes

Reagente Peso

molecular (g/mol)

Massa total (g)

Razão mássica

TiO2 79,87 g/mol 80g 68,97

C 12 g/mol 36g 31,03

Minério rutilo

43 Materiais e Métodos

Raquel Guilherme de Carvalho

3.3.2. Distribuição de tamanhos de partículas

A distribuição de tamanho de partículas dos materiais precursores (TiO2

e C) foi medida pela técnica de granulometria a laser através de um

equipamento CILAS, modelo 920 L. Inicialmente, foi notado que não estava

sendo possível obter resultados claros do tamanho das partículas com os pós

aglomerados, então os pós antes dos ensaios foram colocados junto com

acetona P.A. em um frasco para dispersar as partículas dos pós, e em seguida,

o material foi colocado no reservatório e o software de versão 2.56 foi

executado.

3.3.3. Identificação das fases presentes no pós de TiO2 e C

A mistura dos pós de TiO2 e C e o material obtido nas reações foram

caracterizados pela técnica de difração de raios X, para identificar as fases do

material obtido nas reações. O equipamento utilizado neste trabalho foi um

difratômetro de raios X, do Núcleo de Pesquisa de Petróleo e Gás Natural da

UFRN, da Shimadzu, modelo XRD-6000, com tubo de radiação CuKα,

velocidade de 2º min-1 e uma faixa angular de 20º a 80º. Para identificação das

fases utilizou-se o programa (Pmgr) da Shimadzu, com acesso o banco de

44 Materiais e Métodos

Raquel Guilherme de Carvalho

3.3.4. Morfologia dos pós de TiO2+C moídos e após ao processo de redução

Os pós precursores de TiO2 e C, assim como, os resultantes das

reações, foram analisados pelo microscópio eletrônico de Varredura modelo Philips XL30 – ESEM no Centro Tecnológico de Gás Natural (Ctgás).

A análise por MEV dos pós foi aplicada para observar a morfologia dos

materiais precursores (TiO2 e C), dos pós misturados e reagidos. Foram

aplicadas as técnicas de elétrons retroespalhados (BSE) para avaliar a

diferença de tonalidade entre as fases obtidas nas reações.

Para evitar a aglomeração do pó durante a análise de MEV, o pó foi

colocado dentro de um frasco descartável com acetona; em seguida, o pó foi

disperso na acetona, e por último, lentamente depositado no porta-amostra, por

meio de uma pipeta, logo em seguida o pó foi observado no MEV. Esse

procedimento repetiu-se para cada pó, separadamente, e também para os pós

misturados mecanicamente e da reação.

3.3.5. Diagnóstico do plasma durante o processo de redução carbotérmico

A análise de espectroscopia de emissão ótica (EEO) foi efetuada

durante a reação de redução carbotérmica em atmosfera de plasma de

45 Materiais e Métodos

Raquel Guilherme de Carvalho

CO e CO2. O espectrômetro utilizado neste trabalho foi o Ocean Optics HR4000CG-UV-NIR.

Figura 11 - Modelo esquemático do equipamento de EEO em uso no reator a plasma.

Na figura 11 está apresentado um modelo esquemático do equipamento

de EEO em uso no reator a plasma. A radiação emitida pelo plasma é

capturada e conduzida pela fibra óptica até chegar ao espectrômetro óptico que

converte luz em corrente elétrica. As leituras de corrente elétrica são

interpretadas pelo “Spectrahub” e transformadas em dados computacionais.

Os dados são expostos em forma de gráfico cujos eixos indicam intensidade

46 Materiais e Métodos

Raquel Guilherme de Carvalho

3.4. Reator de sinterização

O equipamento utilizado para a realização deste trabalho consiste de um

reator de plasma desenvolvido no Laboratório de Processamento de Materiais

por Plasma (LABPLASMA) da Universidade Federal do Rio Grande do Norte. A

câmara de redução utilizada é composta por um tubo feito de vidro borosilicato

de formato cilíndrico (altura de 12 cm e diâmetro de 9 cm), fechado em ambos

os lados por flanges de aço inox. Na Figura 12 está apresentado o modelo

esquemático e a foto do equipamento de plasma em cátodo oco.

47 Materiais e Métodos

Raquel Guilherme de Carvalho

Para realização dos experimentos foi utilizada a técnica do efeito do

catodo oco. A amostra de pó foi colocada dentro de um cilindro de dimensões

15 mm de altura e 19 mm de diâmetro confeccionado em aço inox, assim o

plasma é confinado formando o efeito do catodo oco. Logo depois, o vácuo da

câmara foi realizado por meio de uma bomba mecânica que realiza a

evacuação até uma pressão de 0,6 Mbar. O fluxo de gases usado nos

experimentos foi ajustado a 12 sccm de N2 e 3 sccm de Ar através de um

fluxímetro.

A temperatura de tratamento é medida por um termopar do tipo

cromel-alumel, inserido no catodo. Após o tratamento, desliga-se a fonte de tensão DC

e a amostra é resfriada dentro da própria câmara. Em seguida o pó resultante

Raquel Guilherme de Carvalho

CAPÍTULO 4

Resultados e Discussão 49

Raquel Guilherme de Carvalho

4. RESULTADOS E DISCUSSÃO

4.1. Caracterização das Matérias-Primas

4.1.1. Difração de Raios X

Nas Figuras 13 e 14 são apresentados os difratogramas de raios X dos

pós de TiO2 e grafite, respectivamente. É possível observar o caráter cristalino

de ambos os materiais. Os picos relativos à fase TiO2 são bem definidos e

estão nas regiões em que 2θ varia entre 20˚ a 70˚, com picos estreitos com

altas intensidades. Suas linhas de difração corresponde à ficha JCPDS

77-0442.

20 30 40 50 60 70 80

0 500 1000 1500 2000 2500 3000 In te n s id a d e u . a .

2

(1 1 0 ) (1 0 1 ) (2 1 1 ) (2 2 0 ) (0 0 2 ) (3 1 0 ) (3 0 1 ) (1 1 2 ) (1 1 1 ) TiO

2 77-0442

Resultados e Discussão 50

Raquel Guilherme de Carvalho

No difratograma do pó de grafite, o pico de maior concentração de

grafite está localizado em 2θ = 26,58.

10 20 30 40 50 60 70 80 90

0 2000 4000 6000 8000 10000 In te n s id a d e u . a .

2

(0 0 2 ) (1 0 1 ) (0 0 4 ) (1 0 3 ) (1 1 0 ) (1 1 2 )

C 89- 8487

Figura 14 – Difratograma de raios X do pó de grafite

Os pós de TiO2 e grafite foram moídos em um moinho de bola por 15

horas, logo depois, os pós foram passados em uma peneira 250 mesh. A

Figura 15 apresenta o resultado de difração de raios X do pó moído.

Observa-se no difratograma que ambas as faObserva-ses TiO2 e C permanecem cristalinas após

a moagem, sendo notado o alargamento dos picos, essa característica pode

está relacionada à deformação da rede cristalina de ambos produzida pela alta

energia de impactado e frequência de colisões dos meios de moagem contra

Resultados e Discussão 51

Raquel Guilherme de Carvalho

20 30 40 50 60 70 80

0 200 400 600 800 1000 1200 1400 1600 1800 In te n s id a d e u . a .

2

(0 0 2 ) (1 1 0 ) (1 0 1 ) (2 0 0 ) (1 1 1 ) (2 1 0 ) (2 1 1 ) (2 2 0 ) (0 0 2 ) (3 1 0 ) (3 0 1 ) (1 1 2 )

TiO2

C

Figura 15 – Difratograma de raios X do pó de TiO2+C moído por 15 horas em moinho planetário

4.1.2. Microscopia eletrônica de varredura

Na Figura 16 está apresentada a micrografia das partículas de TiO2

dispersas em acetona. Observa-se que as partículas de TiO2 possuem formas

de placas irregulares, com a presença de partículas menores interligadas as

Resultados e Discussão 52

Raquel Guilherme de Carvalho

Figura 16 – Micrografias das partículas do pó de TiO2

A figura 17 mostra a micrografia das partículas de grafite, Observa-se

através da imagem a morfologia típica das partículas grafite, estrutura essa

Resultados e Discussão 53

Raquel Guilherme de Carvalho

Figura 17– Micrografia das partículas do pó de carbono

Durante a moagem, a morfologia e o tamanho das partículas mudam,

em consequência do impacto e colisões dos meios de moagem contra as

partículas. Na figura 18 observa-se a formação de aglomerados de pequenas

partículas de TiO2 e grafite. Através da análise por elétrons retroespalhados

(BSE) é possível identificar após a moagem as partículas de grafite (fase mais

escura) e as partículas de TiO2 (fase mais clara), ambas com aspecto

Resultados e Discussão 54

Raquel Guilherme de Carvalho

Figura 18 – Microscopia do pó de TiO2+C moído em moinho planetário por 15 horas

4.1.3. Distribuição de tamanhos de partículas

As figuras 19 e 20 apresenta o resultado da analise de distribuição de

tamanho de partículas dos pós de TiO2 e grafite, respectivamente. O

histograma de TiO2 indica que os pós tem uma distribuição de tamanho de

partícula não uniforme. A larga distribuição de tamanho de partículas é

conseqüência de aglomerados, o que é confirmado ao resultado apresentado

na figura 16 com morfologia constituída por aglomerados na forma de placas

irregulares, e constituídas por partículas finas interligadas. Observa-se também

que existem três picos principais, que se encontram na faixa de 0,3 a 10,0 µm.

Um dos picos encontra-se interceptado pelo eixo Y do equipamento em 0,3 µm,

o que indica provavelmente que existem partículas com tamanhos inferiores,

Resultados e Discussão 55

Raquel Guilherme de Carvalho

Figura 19 – Histograma da distribuição do tamanho de partículas do pó de TiO2

Na figura 20 está o resultado da analise de distribuição do tamanho de

partícula do pó de grafite, que também apresenta uma distribuição de tamanho

Resultados e Discussão 56

Raquel Guilherme de Carvalho

Figura 20 – Histograma da distribuição do tamanho de partículas do pó de grafite

4.2. Redução carbotérmica das misturas de TiO2 e C em atmosfera de

plasma de nitrogênio

Durante a reação carbotérmica são formadas fases de TinO2n-1,

conhecidas como fases magnéli onde o n pode assumir valores maior que 10.

Essas fases são dificéis de serem identificadas por causa de suas pequenas

diferenças estruturais ( HE, 2010).

Na Figura 21 é observado os difratogramas de raios X do pó de TiO2

puro, do pó de TiO2+C moído por 15 horas, e o pó de TiO2+C aquecido por

plasma à temperatura de 600˚C durante 3 e 4 horas, respectivamente. Nota-se

que após a moagem, o difratograma que corresponde a essa mistura de

TiO2+C teve uma diminuição do principal pico de TiO2, que está localizado no

Resultados e Discussão 57

Raquel Guilherme de Carvalho

alargamento do pico de TiO2 durante a moagem com a deformação na rede

cristalina do TiO2. A presença de grafite na mistura com TiO2 é observada

através do pico 2θ= 26,58 (carta 89-8487).

Quando os pós de TiO2+C moídos foram aquecidas por plasma à

temperatura de 600˚C, com tempo isortérmico de 3 e 4 horas, ocorreu o

aparecimento da fase Ti6O11 com baixa intensidade. Isso indica que o carbono

reagiu com o óxido à temperatura de 600˚C. Nota-se, ainda, que essa fase

aparece com maior intensidade no tempo isotermico de 4 horas, sem aparecer

qualquer indício de nova fase. Contudo, a presença ainda dos picos que

corresponde a TiO2 e grafite mostra que a essa temperatura não foi possível

uma redução completa.

20 40 60 80

0 1000 2000 3000 0 1000 2000 3000 0 1000 2000 3000 0 1000 2000 3000 TiO2 In te n si d a d e u .a .

2

TiO2+C

In te n si d a d e u .a .

600C/3 horas

In te n si d a d e u .a .

600C/4 horas

In te n si d a d e u .a .

Figura 21 – Difratograma de raios X (a) TiO2 puro, (b) TiO2+C e (c) TiO2+C após reação em temperatura de 600˚C com tempo isotérmico de 3 horas e (d) 4 horas 30 40 0 100 200 300 400 500 0 100 200 300 400 500 0 100 200 300 400 500 0 100 200 300 400 500 (d) (c)

2

(a) (b)

TiO2

C

Ti6O11

Resultados e Discussão 58

Raquel Guilherme de Carvalho

Observa-se na Figura 22 os resultados das amostras aquecidas por

plasma à temperatura de 700˚C com tempo isotérmico de 3 e 4 horas. A fase

Ti6O11 também apareceu quando a amostra foi aquecida à temperatura de

700˚C. Quando o tempo isotérmico passou para 4 horas de reação, foi

observado o aumento de intensidade do pico que corresponde com a fase

Ti6O11, e a diminuição contínua da intensidade do pico de carbono. Isso indica

que mesmo com o aumento da temperatura passando de 600 a 700˚C, não é

possível obter uma maior reatividade do grafite com o óxido. Geralmente, essa

fase é obtida em temperaturas acima de 1000˚C, principalmente quando o

grafite está misturado com o TiO2 (BERGER, 2002).

20 40 60 80

0 1000 2000 3000 0 1000 2000 3000 0 1000 2000 3000 0 1000 2000 3000 TiO2 In te n si d a d e u .a .

2

TiO2+C

In te n si d a d e u .a .

700C/3 horas

In e tn si d a d e u .a .

700C/4 horas

In e tn si d a d e u .a .

Figura 22 – Difratograma de raios X (a) TiO2 puro, (b) TiO2+C e (c) TiO2+C após reação em temperatura de 700˚C com tempo isotérmico de 3 horas e (d) 4 horas 30 40 0 100 200 300 400 500 0 100 200 300 400 500 0 100 200 300 400 500 0 100 200 300 400 500

2 (a) (b) (c) (d)

TiO2 C Ti6O11

Resultados e Discussão 59

Raquel Guilherme de Carvalho

Na Figura 23 são apresentados os resultados de TiO2 puro, o TiO2

misturado com carbono em moagem de 15 horas, e o TiO2+C aquecido por

plasma à temperatura de 800˚C com tempo isotérmico de 3 e 4 horas,

resultados esses obtidos pela técnica de difração de raios X. Nota-se a

formação de novas fases obtidas pela a reação carbotérmica quando o pó foi

aquecimento à temperatura de 800˚C com tempo de 4 horas. Isto indica que o

óxido de titânio reagiu com o carbono formando, óxidos com menor estado de

oxidação, esses são formados em uma faixa de 20˚ a 40˚, essas fases

correspondem os óxidos Ti5O9, Ti6O11 e Ti7O13.

20 40 60 80

0 1000 2000 3000 0 1000 2000 3000 0 1000 2000 3000 0 1000 2000 3000 TiO2 In te nsi da de u . a . 2

TiO2+C

In te nsi da de u . a .

800C/4horas

800C/3horas

In te nsi da de u . a . In te nsi da de u .a .

Figura 23 – Difratograma de raios X (a) TiO2 puro, (b) TiO2+C, (c) TiO2+C após reação em temperatura de 800˚C com tempo isotérmico de 3 horas e (d) 4 horas 30 40 0 100 200 300 400 5000 100 200 300 400 5000 100 200 300 400 5000 100 200 300 400 500 TiO2 C

Ti5O9

Ti6O11

Ti7O13

Resultados e Discussão 60

Raquel Guilherme de Carvalho

Como foi obsevado anteriormente, a partir da temperatura de 600˚C com

tempo isotérmico de 3 horas, a reação da redução do rutilo começa e é

marcada pela presença da fase de um óxido intermédiario e a intensidade do

pico de grafite (002) e do rutilo diminuem. Somente a temperatura de 800˚C

com o tempo de 4 horas é formado mais fases de óxidos intermédiarios com

baixa intensidade. De fato, ocorreu a formação de picos de três fases

correspondentes aos óxidos menos oxidados, não sendo detectado a formação

de fases TiN e TiC.

A idéia de que a proporção de carbono presente na reação não tenha

sido suficiente para gerar a redução completa é eliminada, pois a proporção de

óxido e carbono foi preparada com mistura estequiométrica de 3 mol de C para

a formação de TiC, geralmente é usado 2,7 mol de C para produzir TiCxNy,

portanto, a quantidade de carbono está em excesso.

É conhecido que durante a redução carbotérmica o carbono é

consumido em consequência da formação dos gases CO e CO2, que é formado

no início da reação com o contato entre óxido e as partículas de carbono no

estado sólido. As amostras aquecidas as temperaturas de 600˚C e 700˚C com

tempo isotérmico de 3 e 4 horas, a presença de carbono foi detectada por

difração de raios X. No entanto, a ausência do pico de carbono foi somente

observada na amostra reagida à temperatura de 800˚C, com o tempo

isotérmico de 4 horas. Provavelmente, o carbono deve está em baixa

quantidade não sendo possível ser detectado pelo equipamento.

Em todas as temparaturas utilizadas nos experimentos foi possível obter

Resultados e Discussão 61

Raquel Guilherme de Carvalho

forneceu maior energia de redução, onde foi obtidos mais oxidos

intermediários.

As seqüências de fase durante as reações carbotérmica em atmosfera

de nitrigênio é descrita da seguinte forma, TiO2 → TinO2n-1 (n > 10) →TinO2n-1 →

(10 > n > 4) → Ti3O5 → TiCxNy. A formação de TiCxNy ocorre a partir de Ti3O5,

por causa do número de sítios intersticiais desocupados em sua rede, que

acomoda facilmente a incorporação de C ou N em rede cristalina. Neste caso

os resultados obtidos nestes experimentos indicam que a temperatura de

800˚C ainda não foi suficiente para transformar uma fase com teores menores

de oxigênio.

Mesmo não apresentando a formação de fases correspondente a TiN ou

mesmoTiC, foi observado, na amostra tratada a 800˚C por 4 horas, o

deslocamento de picos. É fato que o parâmetro de rede de uma solução sólida

varia com a concentração do soluto, possibilitando a determinação da

composição da solução sólida (CULLITY, 1978).

Observa-se na figura 24 os difratogramas da amostra antes das reações

e as obtidas após ao processo de redução carbotérmico nas temperaturas de

600, 700 e 800˚C por 4 horas. As fases de óxidos intermediários que foram

obtidas com o processo de redução deste trabalho são conhecidos por se tratar

de fases caracterizada pela deslocação dos átomos na rede cristalina do TiO2,

compostos não estequiométricos defeituosos, como foi observados

anteriomente no diagrama Ti-O. Assim o deslocamento de picos e

consequentemente a alteração no parâmetro de rede observados nas Figuras

Resultados e Discussão 62

Raquel Guilherme de Carvalho

27,0 27,9 28,8

0 500 1000 In te n si d ad e u . a .

2

TiO2+C

800C 700C 600C

28 32 36

0 500 1000 In te n s id a d e u . a .

2

TiO

2+C

800C

700C

600C

Figura 24 – Difratograma com o perfil de raios X da amostra antes da reação e as amostras reagidas a temperaturas de 600, 700 e 800˚C por 4 horas

A figura 25 apresenta o gráfico que corresponde à mudança do

parâmetro de rede com o aumento da temperatura 600, 700 e 800˚C, com

Resultados e Discussão 63

Raquel Guilherme de Carvalho

600 650 700 750 800

4,600 4,605 4,610 4,615 4,620 4,625 4,630

Pa

râ

m

e

tr

o

d

e

r

e

d

e

Temperatura C

Figura 25 – Medida dos parâmetros de rede dos pós TiO2/C em função da temperatura de redução carbotérmica

4.3. Espectrômetro de emissão óptica

O espectrômetro de emissão óptica foi utilizado durante as reações

carbotérmica para identificar as espécies químicas formada durante as

reações, que geralmente são CO e CO2 identificados e reconhecimento como o

produto da reação de redução carbotérmica. A Figura 26 apresenta os

espectros obtidos por espectroscopia de emissão óptica (EEO) presente na

reação carbotérmica. Observa-se as espécies química CO e NO, sem a

presença de CO2. A formação de CO é uma evidência da reação direta das

partículas de carbono com o TiO2. Berger (1999) confirma em seus

Resultados e Discussão 64

Raquel Guilherme de Carvalho

durante a reação carbotérmica uma regeneração imediata de CO2 para CO

pela reação com o carbono sólido.

400 600 2000 2200 2400 2600 2800 3000 3200 3400 3600 C O 5 19 ,8 n m N O 3 80 ,0 9 nm N O 4 13 n m

N+2

In te n si d ad e u . a .

Comprimento de onda N2

N+2

800°C/0 hora

Figura 26 – Espectro obtido durante as reações carbotérmica no reator de plasma

Os perfis ópticos apresentado na figura 27 mostram claramente que

presença maior de CO é na temperatura de 600˚C, e nas temperaturas de 700

e 800˚C a intensidade dessa espécie é muito baixa e constante durante toda

reação. No entanto, a espécie de NO apareceu com maior intensidade

justificando assim a redução apresentada nos resultados de difração de raios X

nessas temperaturas. Esses resultados indicam que as espécies CO e NO