UNIVERSIDADEFEDERALDO RIO GRANDE DO NORTE

UNIVERSIDADEFEDERAL DORIOGRANDE DO NORTE

CENTRO DETECNOLOGIA

PROGRAMA DEPÓS-GRADUAÇÃO EMENGENHARIAELÉTRICA E

COMPUTAÇÃO

Desenvolvimento de uma Ferramenta

Computacional para Aplicação no Método de

Elevação por Bombeio Centrífugo Submerso

Evellyne da Silva Batista

Orientador: Prof. Dr. André Laurindo Maitelli

Dissertação de Mestrado apresentada ao

Programa de Pós-Graduação em Engenharia Elétrica e de Computação da UFRN (área de concentração: Engenharia de Computação e Automação) como parte dos requisitos para obtenção do título de Mestre em Ciências.

Computacional para Aplicação em Métodos de

Elevação por Bombeio Centrífugo Submerso

Evellyne da Silva Batista

Prof. Dr. André Laurindo Maitelli (orientador) . . . DCA/UFRN

Prof. Dr. Andrés Ortiz Salazar . . . DCA/UFRN

Engo. Dr. Benno Waldemar Assmann . . . PETROBRAS/UNRNCE

A Deus por me amparar nos momentos difíceis, me dar força interior para superar as dificuldades.

Ao professor André Laurindo Maitelli, pela orientação deste trabalho, pela oportunidade de crescimento e aprendizado e pelas sugestões apresentadas durante esta jornada.

Ao professor Andrés Ortiz Salazar pela contribuição dada à elaboração do modelo do motor elétrico.

Ao Engo. Rutácio de Oliveira Costa pela paciência, pela dedicação prestada, por ter com-partilhado cada passo deste trabalho com críticas e sugestões relevantes que contribuíram para este trabalho.

Ao Engo. Benno Waldemar Assmann por aceitar participar da banca examinadora, pro-porcionando discussões e sugestões que servirão para crescimento à pesquisa.

Aos meus colegas do grupo AUTPOC, em especial, Tiago e Carla pelas contribuições dadas.

A Ivanovitch pelo inestimável apoio, companheirismo, paciência e compreensão ao longo destes meses.

Aos colegas do Laboratório de Automação em Petróleo (LAUT), em especial, Danise pela força e carinho.

Resumo

O Bombeio Centrífugo Submerso (BCS) tem se mostrado uma das soluções mais ade-quadas como método de elevação em aplicações onshore e offshore. As características típicas desssas aplicações são condições adversas de temperatura, fluidos viscosos e am-bientes gaseificados. As dificuldades encontradas na manutenção e instalação de equipa-mentos são fatores que oneram a produção de petróleo em águas profundas, com isso, a otimização via automação, pode ser um passo fundamental para a redução de custos e falhas nos equipamentos de subsuperfície.

Este trabalho apresenta um simulador computacional relacionado ao método de ele-vação artificial BCS. A ferramenta representa o comportamento dinâmico, considerando a transmissão de energia elétrica da superfície ao motor, modelo do motor elétrico (in-cluindo o efeito térmico), simulação do escoamento na tubulação, simulação do compor-tamento da bomba centrífuga, levando em consideração os efeitos da natureza do líquido e os aspectos do reservatório. Adicionalmente, são encontrados animações tridimensio-nais para cada subsistema BCS (transformador, motor, bomba, selo ou protetor, separador de gás e quadro de comando).

O simulador computacional propõe uma melhoria no acompanhamento de poços de petróleo visando o aumento da produtividade do poço. Atualmente, os simuladores co-merciais estão baseados em equipamentos específicos do fabricante, dificultando obter resultados com outros equipamentos. Na técnica proposta, existe suporte para diversos fabricantes.

Palavras-chave: Elevação Artificial, Bombeio Centrífugo Submerso, Motor de

The Electrical Submersible Pump (ESP) has been one of the most appropriate solu-tions for lifting method in onshore and offshore applicasolu-tions. The typical features for this application are adverse temperature, viscosity fluids and gas environments. The di-fficulties in equipments maintenance and setup contributing to increasing costs of oil pro-duction in deep water, therefore, the optimization through automation can be a excellent approach for decrease costs and failures in subsurface equipment.

This work describe a computer simulation related with the artificial lifting method ESP. This tool support the dynamic behavior of ESP approach, considering the source and electric energy transmission model for the motor, the electric motor model (including the thermal calculation), flow tubbing simulation, centrifugal pump behavior simulation with liquid nature effects and reservoir requirements. In addition, there are tri-dimensional a-nimation for each ESP subsytem (transformer, motor, pump, seal, gas separator, command unit).

This computer simulation propose a improvement for monitoring oil wells for maxi-mization of well production. Currenty, the proprietaries simulators are based on specific equipments manufactures. Therefore, it is not possible simulation equipments of another manufactures. In the propose approach there are support for diverse kinds of manufactures equipments.

Sumário

Sumário i

Lista de Figuras iii

Lista de Tabelas v

Lista de Símbolos e Abreviaturas vi

1 Introdução 1

1.1 Bombeio Centrífugo Submerso . . . 1

1.2 Componentes . . . 2

1.2.1 Equipamentos de Subsuperfície . . . 2

1.2.2 Equipamentos de Superfície . . . 7

1.3 Objetivos . . . 7

1.4 Organização do trabalho . . . 8

2 Análise da Bomba Centrífuga 9 2.1 Fatores que modificam as curvas características . . . 10

2.1.1 Efeito na mudança de rotação nas curvas características . . . 11

2.1.2 Efeito na natureza do líquido . . . 11

2.2 Dinâmica do escoamento de fluidos . . . 16

2.2.1 Desempenho do reservatório . . . 16

2.2.2 Escoamento Multifásico notubinge revestimento . . . 17

2.2.3 Cálculo do nível dinâmico . . . 19

2.3 Conclusão . . . 21

3 Modelagem do Motor BCS 23 3.1 Estudo da Máquina Simétrica Trifásica . . . 23

3.1.1 Circuito equivalente . . . 23

3.1.2 Modelo Matemático Trifásico ou ABC . . . 25

3.1.3 Transformada de Park ou Modelo dq0 . . . 29

4 Modelagem Térmica 34

4.1 Introdução . . . 34

4.2 Convecção forçada no interior de tubos e dutos . . . 36

4.2.1 Coeficiente de transmissão de calor por convecção . . . 37

4.2.2 Convecção forçada no escoamento turbulento . . . 39

4.2.3 Convecção forçada no escoamento laminar . . . 42

4.3 Conclusão . . . 44

5 Simulador BCS 45 5.1 Interface do Simulador . . . 47

5.2 Estudo de caso . . . 53

6 Conclusões e Recomendações 62 6.1 Publicações . . . 63

Lista de Figuras

1.1 Sistema BCS . . . 3

1.2 Representação de uma bomba centrífuga . . . 4

1.3 Representação de um separador de gás . . . 5

1.4 Motor de Indução - Gaiola de Esquilo . . . 6

2.1 Representação das curvas características . . . 9

2.2 Aplicação das leis de afinidade . . . 12

2.3 Carta de correção das curvas para bombas operando com líquidos viscosos 13 2.4 Efeito da viscosidade na curva dehead . . . 15

2.5 Efeito da viscosidade na curva de potência . . . 15

2.6 Efeito da viscosidade na curva de eficiência . . . 16

2.7 Estrutura do escoamento . . . 17

2.8 Estrutura de cálculo do nível dinâmico . . . 19

3.1 Ilustração do Motor BCS . . . 24

3.2 Circuito equivalente . . . 24

3.3 Representação da máquina simétrica trifásica . . . 25

3.4 Circuito de acoplamento . . . 26

3.5 Relação entre abc e dq0 . . . 29

4.1 Diâmetro hidráulico . . . 35

4.2 Perfil de velocidade do escoamento laminar e turbulento . . . 36

4.3 Esquema da transferência térmica do motor . . . 36

4.4 Motor BCS - geometria de placas planas . . . 43

5.1 Diagrama geral do acoplam ento dos subsistemas BCS . . . 45

5.2 Diagrama de Modelagem dos Subsistemas BCS . . . 46

5.3 Tela principal do simulador BCS . . . 47

5.4 Tela de exibição de variáveis . . . 48

5.5 Tela de configuração do esquema mecânico . . . 50

5.6 Tela de configuração do reservatório . . . 50

5.9 Tela de configuração da bomba . . . 53

5.10 Dinâmica do nível de fluido e submergência . . . 55

5.11 Pressão de Sucção da bomba . . . 56

5.12 Diferencial de pressão na bomba . . . 56

5.13 Vazão da bomba . . . 57

5.14 Potência da bomba . . . 57

5.15 Curva deHeadx Vazão . . . 58

5.16 Temperatura do motor . . . 59

5.17 Comportamento da eficiência com fluidos viscosos . . . 60

Lista de Tabelas

5.1 Parâmetros de entrada do esquema mecânico . . . 53

5.2 Parâmetros de entrada das condições iniciais e reservatório . . . 54

5.3 Parâmetros de entrada das propriedades do fluido . . . 54

5.4 Parâmetros de entrada para bomba . . . 54

A: área da coroa circular do anular

At: área de transmissão de calor,(m2)

Ch: fator de correção da viscosidade para o head

Cn: fator de correção da viscosidade para eficiência

Cq: fator de correção da viscosidade para vazão

DLL: Dynamic-Link Library

Dh: diâmetro hidráulico(m)

Hbep: head correspondentente a eficiência ótima da bomba (m)

Hviscoso: head para fluido viscoso

IPR: Inflow Perfomance Relationships

Ip: índice de produtividade

J: inércia do eixo do motor

Labcrr : matriz de indutâncias próprias do rotor

Labcsr : matriz de indutâncias mútuas rotor-estator

Labc

ss : matriz de indutâncias próprias do estator

Llr: indutância de fuga por fase do rotor

Lls: indutância de fuga por fase do estator

Lrm: indutância mútua entre os enrolamentos do rotor

Lrr: auto indutância do enrolamento do rotor

Lsm: indutância mútua entre os enrolamentos do estator

Lsr: valor máximo da indutância mútua estator-rotor

Lss: auto indutância do enrolamento do estator

Nd: nível dinâmico inicial do poço (m)

P: número de pólos do motor de indução

Pr: número de Prandlt

Pcab: pressão da cabeça do poço (Kg f/cm2)

Pdesc: pressão de descarga (Kg f/cm2)

Pe: pressão estática (Kg f/cm2)

Prev: pressão de revestimento (Kg f/cm2)

Psuc: pressão na sucção da bomba (Kg f/cm2)

Pw f: pressão de fundo em fluxo (Kg f/cm2)

Pro fb: profundidade da bomba (m)

Pro fc: profundidade do canhoneado (m)

Qanular: vazão do anular (m3/d)

Qbep: vazão correspondentente a eficiência ótima da bomba (m3/d)

Qmax: vazão máxima na altura do canhoneado (m3/d)

Qviscoso: vazão para fluido viscoso

Re: número de Reynolds

St: número de Stanton

Submc: submergência do canhoneado(m)

Submp: submergência da bomba(m)

Tm: torque mecânico

Tsuper f icie: temperatura da superfície

V0s: tensão da fase 0 do estator

Var: tensão da fase a do rotor

Vas: tensão da fase a do estator

Vbr: tensão da fase b do rotor

Vbs: tensão da fase b do estator

Vcr: tensão da fase c do rotor

Vcs: tensão da fase c do estator

Vds: tensão da fase d do estator

Vqs: tensão da fase q do estator

Wr: velocidade angular do rotor

¯

Nu: número de Nusselt

¯

hc: coeficiente médio de transmissão de calor por convecção

η: eficiência da bomba(%)

ηviscoso: eficiência para fluido viscoso

λabcr : vetor de fluxo do rotor

λabcs : vetor de fluxo do estator

λar: fluxos de dispersão das fases a do rotor

λas: fluxos de dispersão das fases a do estator

λbr: fluxos de dispersão das fases b do rotor

λcr: fluxos de dispersão das fases c do rotor

λcs: fluxos de dispersão das fases c do estator

λdr: fluxos de dispersão do eixo d do rotor

λqr: fluxos de dispersão do eixo q do rotor

µ: viscosidade dinâmica do fluido(Kg/m.s)

ν: viscosidade do fluido (cstk)

ρ: massa específica do fluido(Kg/m3)

θ: ângulo de transformação entre o eixo q e o eixo a do estator

iabcr : vetor de correntes no rotor

iabcs : vetor de correntes no estator

iar: corrente da fase a do rotor

ias: corrente da fase a do estator

ibr: corrente da fase b do rotor

ibs: corrente da fase b do estator

icr: corrente da fase c do rotor

ics: corrente da fase c do estator

ids: corrente da fase d do estator

iqs: corrente da fase q do estator

potabs: potência Absorvida pela Bomba (Hp)

pothid: potência Hidráulica da Bomba(Hp)

qc: calor transmitido por unidade de tempo por convecção

rr: resistência do rotor

API: grau API do fluido

BCP: Bombeio de Cavidade Progressiva

BCS: Bombeio Centrífugo Submerso

BM: Bombeio Mecânico

GLC: Gás Lift Contínuo

GLI: Gás Lift Intermitente

Capítulo 1

Introdução

1.1

Bombeio Centrífugo Submerso

Para a produção de petróleo é necessário, antes de tudo, descobrir o campo poten-cialmente produtor através de estudos geológicos e sísmicos. Posteriormente, um poço atravessando uma ou mais zonas portadoras de hidrocarbonetos deve ser perfurado. Du-rante a perfuração é possível confirmar ou não a presença de óleo. Em caso positivo, o poço deverá ser revestido e completado com um sistema de elevação natural ou artificial que permita a elevação de fluidos até a superfície.

A elevação natural ocorre quando a pressão do reservatório é suficientemente elevada e os fluidos nele existentes alcançam naturalmente a superfície. Os poços que produzem desta forma são denominados de poços surgentes.

A necessidade da elevação artificial, termo que aparece largamente empregado na literatura e amplamente utilizado entre os especialistas de produção, decorre da situação em que o reservatório não possui pressão suficiente para que o fluido alcance livremente a superfície.

Os meios artificiais tem a finalidade de suplementar a energia do reservatório de forma que o poço produza a vazão desejada para a superfície. Os métodos de elevação artificial mais comuns na indústria do petróleo são:

1. Gas-Lift Contínuo e Intermitente (GLC e GLI): Métodos que utilizam a energia contida em gás comprimido para elevar o fluido até a superfície. O gás é utilizado para gaseificar a coluna de fluido (gás-lift contínuo) ou simplesmente para deslocá-la (gás-lift intermitente) de uma determinada profundidade até a superfície;

2. Bombeio por Cavidades Progressivas (BCP): Método em que a transferência de energia ao fluido é feita através de uma bomba de cavidades progressivas;

reservatório para a superfície;

4. Bombeio Centrífugo Submerso (BCS): Método em que um motor elétrico de subsu-perfície tranforma energia elétrica em mecânica e uma bomba centrífuga converte a energia mecânica do motor em energia cinética, elevando o fluido à superfície.

A seleção do melhor método de elevação artificial para um determinado poço ou campo depende de vários fatores. Cada método apresenta suas vantagens e desvantagens. De acordo com Thomas (2004), a utilização do BCS está se expandindo na elevação artificial pela crescente flexibilidade e evolução dos equipamentos disponíveis para este método. Tanto em aplicaçõesonshore comooffshore, em condições adversas de tempe-ratura, fluidos viscosos e ambientes gaseificados. Conforme outros métodos de elevação, o BCS também possue algumas limitações, por exemplo: poços com grande presença de areia não são indicados para o uso deste método e sim mais aplicado ao BCP.

Neste tipo de bombeio, a energia é transmitida para o fundo do poço através de um cabo elétrico que alimenta um motor de subsuperfície, o qual está diretamente conectado à bomba centrífuga. A bomba, por sua vez, transmite essa energia para o fluido sob a forma de pressão, elevando-o para a superfície.

1.2

Componentes

Os principais equipamentos de um poço equipado para produzir por BCS estão ilustra-dos na figura 1.1. Podendo ser subdividiilustra-dos em: equipamentos de subsuperfície e super-fície.

1.2.1

Equipamentos de Subsuperfície

Alguns equipamentos como válvula de retenção, válvula de drenagem e sensor de fundo podem ou não ser instalados, pois isto dependerá das características do poço, e se este estiver em terra ou em mar.

Bomba Centrífuga

CAPÍTULO 1. INTRODUÇÃO 3

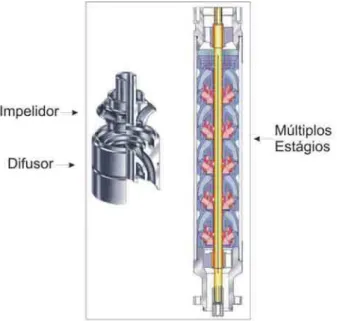

de Bernoulli). Cada estágio fornece um incremento de pressão ao fluido. Numa bomba são colocados tantos estágios quanto forem necessários para que os fluidos cheguem à superfície, ou seja, vencer a contrapressão de coluna. A figura 1.2 está representando um estágio de uma bomba centrífuga e o princípio de funcionamento para vários estágios.

Figura 1.2: Representação de uma bomba centrífuga

A forma e o tamanho do impelidor e do difusor determinam a vazão a ser bombeada, enquanto que o número de estágios determina a energia da unidade de peso de um fluido a ser elevado, ouhead.

Protetor ou Selo

O protetor é um equipamento instalado entre o motor e a admissão da bomba. Suas principais funções são:

• Conectar o eixo do motor com o eixo da bomba; • Suportar esforços axiais da bomba;

• Evitar a entrada de fluido do poço para o interior do motor, evitando a contaminação

do óleo mineral contido no motor elétrico;

• Prover o volume necessário para a expansão do óleo do motor devido ao seu

CAPÍTULO 1. INTRODUÇÃO 5

Separador de Gás

A bomba centrífuga não se mostra eficiente em poços com presença de gás. Portanto, se faz necessário, um separador de gás no bombeio centrífugo submerso para permitir a utilização deste método em poços com gás.

O separador de gás está localizado na pare inferior da bomba e sua utilização depende do volume de gás livre a ser separado. Para baixas vazões, utiliza-se o separador esta-cionário, que se baseia na mudança de sentido de fluxo do fluido. Para poços de alta vazão, utiliza-se o separador centrífugo, que submete o fluido produzido à ação de uma força centrífuga para a separação das fases líquida e gasosa. O separador está represen-tado na figura 1.3

Figura 1.3: Representação de um separador de gás

Cabo elétrico

Motor elétrico

Os motores utilizados no BCS são de indução trifásicos, geralmente de dois pólos, que funcionam com velocidade de 3500 rpm para uma frequência de rede de 60Hz. Estes motores são projetados para trabalhar em condições severas de temperatura. Para suportar estas condições, os motores possuem um óleo mineral para garatir o isolamento elétrico, lubrificação dos mancais e resfriamento do motor. Os motores utilizados neste método de elevação são do tipo gaiola de esquilo, representado na figura 1.4.

Figura 1.4: Motor de Indução - Gaiola de Esquilo

Válvula de retenção

Equipamento utilizado para manter a coluna de produção cheia de fluido quando, por qualquer situação, o conjunto de fundo seja desligado. Se está válvula não estiver sendo utilizada, haverá retorno de fluido da coluna de produção para o espaço anular, ocasio-nando uma rotação contrária no eixo da bomba. Qualquer tentativa para ligar o conjunto de fundo neste período provocará um torque excessivo no eixo, podendo provocar sua ruptura.

Válvula de drenagem ou de alívio

CAPÍTULO 1. INTRODUÇÃO 7

Sensores de pressão e temperatura de fundo

Os sensores são equipamentos que tem a finalidade de avaliar o comportamento do poço através de informações de pressão e temperatura transmitidas do fundo do poço para a superfície. Eles são instalados abaixo do motor e transmitem as informações através do mesmo cabo que leva energia ao motor.

1.2.2

Equipamentos de Superfície

Quadros de comando

Controla e opera com segurança os equipamentos de fundo. Está dividido em dois compartimentos:

• Média tensão: abriga os transformadores de corrente, de controle, fusíveis de

pro-teção e a chave seccionadora;

• Baixa tensão: abriga os relés, amperímetro, temporizador (timer);

Deve-se ressaltar que, a escolha de um quadro de comando para um determinado poço leva em consideração a tensão, amperagem e potência máxima do sistema.

Transformador

O transformador tem a finalidade de transformar a tensão da rede elétrica na tensão nominal requerida pelo motor, acrescida das perdas no cabo elétrico. A escolha deste equipamento é feito em função da tensão da rede e do motor, das perdas do cabo elétrico e da potência do motor.

Caixa de ventilação

Equipamento acessório que pode ser instalado entre o poço e o quadro de comando com a função de ventilar o cabo elétrico trifásico, ou seja, prover a saída para a atmosfera do gás que porventura migre do poço pelo interior do cabo. Caso este gás atinja o quadro de comando, pode formar com o ar uma mistura explosiva no local.

1.3

Objetivos

através de um simulador computacional possibilita uma otimização do processo, além de detecção de falhas e redução de custos.

O referido trabalho propõe o desenvolvimento de um simulador computacional para o conjunto BCS. Esta ferramenta integra o modelo do escoamento na tubulação, dinâmica da bomba BCS, considerando efeitos de rotação, natureza do fluido e aspectos do reser-vatório, assim como, o modelo do motor elétrico e modelagem térmica em tubos e dutos.

1.4

Organização do trabalho

Capítulo 2

Análise da Bomba Centrífuga

Cada fabricante publica a curva característica ou curva de performance para cada bomba. As curvas são fornecidas considerando o bombeio de água para um estágio, devendo sofrer correções quando aplicadas a fluidos com outros valores de densidade e viscosidade. A principal informação que pode ser obtida destas curvas é o ponto de operação do sistema, ou seja, a vazão, potência e eficiência de uma bomba operando em um sistema. As curvas características podem ser representadas pela figura 2.1.

O retângulo amarelo representa orangede operação da bomba, que pode ser utilizada entre a vazão de 240m3/d a 600 m3/d. A curva dehead (verde) e a curva de potência (marrom) estão relacionadas com o eixo vertical esquerdo e o eixo da vazão, por exemplo: para o head de 9 m a vazão correspondente é 240 m3/d, para a potência de 0.85 Hp a vazão correspondente é 520 m3/d. A curva de eficiência (azul) está relacionada com o eixo vertical direito e o eixo da vazão, por exemplo: para a eficiência máxima de 58% a vazão correspondente é 420m3/d.

Segundo de Mattos (2008), o headé a energia por unidade massa que a bomba tem condições de fornecer ao fluido para uma determinada vazão. A esta característica dá-se o nome de altura manométrica do sistema e seu comportamento é uma função da altura estática de elevação do fluido, da diferença de pressões entre a sucção e a descarga da bomba e de possíveis perdas do sistema.

Para a curva de potência, deve-se salientar que, a curva fornecida pelo fabricante é a potência absorvida pela bomba (potabs), podendo ser expressa através da equação 2.1.

potabs = ρQHη (2.1)

Onde: Q, H, ρ e η são, respectivamente, vazão, head, massa específica do fluido e eficiência.

A eficiência pode ser representada como uma razão entre a potência hidráulica da bomba (pothid) e a potência absorvida.

η = pothid

potabs (2.2)

2.1

Fatores que modificam as curvas características

CAPÍTULO 2. ANÁLISE DA BOMBA CENTRÍFUGA 11

2.1.1

Efeito na mudança de rotação nas curvas características

O simulador leva em consideração o comportamento da bomba quando o poço estiver operando com motores de velocidade variável. Estas mudanças são previsíveis através das leis de afinidade.

De acordo com Bachus (2003), as leis de afinidade são expressões matemáticas que definem mudanças, através da variação da velocidade. Estas mudanças alteram aspectos como head, eficiência e potência da bomba. Para condições iniciais de rotação N1, a

bomba opera com ohead H1, vazãoQ1e potênciaP1. Ao variar para uma nova condição

de rotaçãoN2os aspectos serão definidos pelas leis abaixo:

Q2 = Q1

N

2

N1

(2.3)

H2 = H1

N

2

N1

2

(2.4)

P2 = P1

N

2

N1

3

(2.5)

Onde: Q2, H2 e P2 representam os valores de vazão, head e potência para as novas

condições de rotação, respectivamente.

A figura 2.2, apresenta um exemplo de aplicação das leis de afinidades para diversas freqüências no simulador. De maneira que, o simulador poderá prever o comportamento da bomba em qualquer frequência.

2.1.2

Efeito na natureza do líquido

Correção das curvas características operando com líquidos viscosos

Figura 2.2: Aplicação das leis de afinidade

A figura 2.3 apresenta uma carta de correção editada peloHydraulic Institute, a qual permite a determinação das curvas características da bomba quando opera com líquidos viscosos, a partir das curvas de operação com água.

Inicialmente, baseado na curva de eficiência para determinada bomba, calcula-se a vazão para o melhor ponto de eficiência(Qbep)e o valor dehead também para a melhor

eficiência (Hbep). Para realizar a correção das curvas deve-se encontrar os fatores de

correção. Esses fatores sãoCn (fator de correção para eficiência),Cq (fator de correção para vazão) e para a correção dohead, existem quatro fatores: Ch1,Ch2,Ch3eCh4. Para

determinar estes fatores, deve-se encontrar as seguintes variáveis intermediárias adaptadas por Prado (2007):

y = −7.5946+6.6504ln Hbep

+12.8429ln Qbep

(2.6)

z = exp

39

.5276+26.5605ln(ν)−y

51.6565

(2.7)

CAPÍTULO 2. ANÁLISE DA BOMBA CENTRÍFUGA 13

A partir da variáveis intermediárias, calcula-se os fatores de correção para vazão e eficiência como segue abaixo:

Cq = 1−10−4 40.327z+1.724z2 (2.8)

Cn = 1−10−4 330.75z

−2.8875z2 (2.9)

Para correção dohead é calculado 4 fatores de correção, assim como, as 4 variáveis intermediárias correspondente (y e z), por exemplo: para oCh1 considera na variável y

o valor de 0.6*Qbep ao invés de Qbep e 0.6*Hbep ao invés de Hbep , no Ch2 considera

0.8*Qbep e 0.8*Hbep, emCh3 considera o cálculo com o Qbep e o Hbep e noCh4 aplica

1.2*Qbep e 1.2*Hbep.

Ch1 = 1−10−5 368z+4.36z2 (2.10)

Ch2 = 1−10−5 447.23z+4.18z2 (2.11)

Ch3 = 1−10−5 700z+1.41z2 (2.12)

Ch4 = 1−10−5 901z+1.31z2 (2.13)

O desempenho da bomba manuseando fluido viscoso para vazão e eficiência poderá ser estimado por:

Qviscoso = Cq∗Qagua (2.14)

CAPÍTULO 2. ANÁLISE DA BOMBA CENTRÍFUGA 15

Para a correção da curva dehead se aplica com 4 pontos. Cada ponto corresponde a

Ch1,Ch2,Ch3eCh4e será estimado conforme o conjunto abaixo:

Hviscoso=Ch1∗0.6∗Qbep,Ch2∗0.8∗Qbep,Ch3∗Qbep,Ch4∗1.2∗Qbep

Tal que: Q, H eηcorrespondem, respectivamente, vazão,heade eficiência.

O comportamento simulado da curva dehead, potência e eficiência com viscosidade de 40cp e grau API 25 são, respectivamente, ilustrados nas figuras 2.4, 2.5 e 2.6.

Figura 2.4: Efeito da viscosidade na curva dehead

Figura 2.6: Efeito da viscosidade na curva de eficiência

2.2

Dinâmica do escoamento de fluidos

2.2.1

Desempenho do reservatório

A vazão de alimentação do reservatório depende essencialmente da pressão estática, índice de produtividade(IP), vazão máxima e da pressão de fluxo. Para um poço em sua vida produtiva, existe uma relação entre a vazão de líquido e a pressão de fluxo deno-minada IPR (Inflow Perfomance Relationships). A curva de IPR (head x vazão) varia ao longo da vida produtiva do poço devido a queda da pressão estática, à medida que o reservatório vai sendo drenado. Esta capacidade de produção de reservatório pode ser avaliada em vários modelos, como por exemplo, o modelo linear e o modelo deVogel. O comportamento da IPR linear pode ser descrita pela equação 2.16.

Q = Ip Pe−Pw f (2.16)

Onde Q, Pw f, Ip e Pe são respectivamente vazão, pressão de fundo em fluxo, índice de

produtividade e pressão estática.

O índice de produtividade é um termo utilizado apenas quando a razão da vazão versus o diferencial de pressão é constante, ou seja, uma reta. Portanto, oIp surge apenas no

modelo linear de curvas IPR.

CAPÍTULO 2. ANÁLISE DA BOMBA CENTRÍFUGA 17

outros modelos direcionados para estes casos.

No simulador, calcula-se a curva IPR utilizando o modelo deVogel, de maneira que, este modelo pode ser representado pela equação 2.17:

Q

Qmax = 1−0.2

P

w f Pe

−0.8

P

w f Pe

2

(2.17)

2.2.2

Escoamento Multifásico no

tubing

e revestimento

Para os objetivos deste trabalho utilizou-se o cálculo do escoamento multifásico em tubulações em dois trechos: no revestimento, entre o canhoneado e a bomba; e na tubu-lação de produção entre a bomba e a superfície. A figura 2.7, mostra o esquema do fluxo na coluna de produção.

Para que o fluido chegue até o separadore na superfície, é necessário que a pressão de fluxo no fundo do poço seja suficiente para vencer a coluna de produção, as perdas por fricção, as perdas na linha de produção e a pressão nos equipamentos de separação. O fluido que escoa através de um poço de petróleo é uma mistura complexa de água e hidrocarbonetos. Assim, considera-se o escoamento de óleo, água e gás.

Os padrões de escoamento dependem da inclinação e rugosidade da tubulação, além das propriedades dos fluidos e de suas velocidades superficiais. As pressões e as tempe-raturas mudam e ocorre transferência de massa continuamente entre o gás e as fases do líquido. Com isso, todas as tentativas para descrever transferência de massa, assumem que existe equilíbrio entre as fases. Existem alguns modelos que descrevem a transferên-cia de massa em hidrocarbonetos. Estes modelos são oblack oil, modelo composicional e modelo mecanicista.

O modeloblack oiltrata, simplificadamente, a mistura complexa de hidrocarbonetos, que é o petróleo bruto, como se fosse uma mistura entre as fases de líquido e gás, nas mesmas condições. Para cálculo deste modelo, se faz necessário o conhecimento de al-gumas propriedades nas quais está submetido o fluido, tais como: grau API, densidade relativa do gás livre, RGO e BSW nas condições apropriadas de pressão e temperatura. As principais propriedades são apresentadas conforme Brill & Mukherjee (1999).

De acordo com Estevam (2007), um modelo apropriado que considera previsão tanto no comportamento termodinâmico como nas propriedades físicas das fases que são for-madas pela mistura, sob condições variadas de pressão e temperatura, é o modelo com-posicional. Neste modelo, computa-se a interação das forças moleculares dos compo-nentes presentes nas misturas para prever o comportamento termodinâmico das fases.

Neste trabalho, o método utilizado para prever o gradiente de pressão segue a definição das correlações empíricas e modelo mecanicista. Estas correlações podem ser classifi-cadas em 3 categorias:

• categoria a: não considera os padrões de escoamento e escorregamento entre as

fases. A densidade da mistura é calculada baseando-se no RGO e o gás e o líquido assumem a mesma velocidade. Para exemplo de correlações para esta categoria são: Poettmann e Carpenter, Baxendell e Thomaz, Fancher e Brown.

• categoria b: leva em conta o escorregamento entre as fases e não considera os

padrões de escoamento. O gás e o líquido assumem diferentes velocidades. Para exemplo de correlações para esta categoria são: Hagedorn and Brown, Gray, Asheim.

• categoria c: considera o escorregamento entre as fases e os padrões de escoamento.

CAPÍTULO 2. ANÁLISE DA BOMBA CENTRÍFUGA 19

Estes modelos computacionas foram cedidos pela Petrobras para construção de uma biblioteca dinâmica ouDLL(Dynamic-link library) inserida no simulador.

2.2.3

Cálculo do nível dinâmico

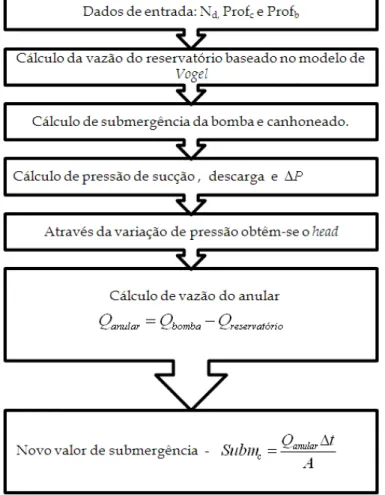

O cálculo do nível dinâmico no simulador possui um comportamento de um ciclo. Este procedimento pode ser representado na figura 2.8:

Figura 2.8: Estrutura de cálculo do nível dinâmico

Dado o nível dinâmico inicial do poço (Nd), profundidade do canhoneado (Pro fc)

e profundidade da bomba (Pro fb), obtêm-se o valor da submergência do canhoneado

(Submc)e da bomba(Submp)conforme as equações 2.18 e 2.19.

Submp = Pro fb−Nd (2.19)

O Pw f foi atribuído a partir da equação abaixo, de maneira que, depende da pressão

de revestimento(Prev)e da densidade do fluido (ρ). Deve-se ressaltar que o peso do gás

foi desprezado.

Pw f = 0.1Submcρ+Prev (2.20)

A variação de pressão, denominada de ∆P, é a diferença entre a pressão na sucção da bomba(Psuc)e a pressão de descarga(Pdesc). Tal que, essas pressões foram aplicadas

neste trabalho da seguinte forma:

Psuc = 0.1Submpρ+Prev (2.21)

Pdesc = 0.1Pro fbρ+Pcab (2.22)

OndePcab representa a pressão da cabeça do poço. Portanto, oheadpode ser

repre-sentado pela equação abaixo:

head = ∆P

0.1ρ (2.23)

Através do valor do head encontra-se a vazão da bomba correspondente, a partir da curva fornecida pelo fabricante. Assim, sabendo o valor dePw f, calcula-se a vazão do

reservatório através deVogel na equação 2.17. Sabe-se também que, a vazão da bomba é a soma das vazões do reservatório e do anular. Assim, encontra-se a vazão do anular.

CAPÍTULO 2. ANÁLISE DA BOMBA CENTRÍFUGA 21

vazão correspondente:

Submc = Qanular∆t

A (2.24)

Onde:

• A: área da coroa circular do anular; • ∆t: diferencial do tempo da simulação.

2.3

Conclusão

Capítulo 3

Modelagem do Motor BCS

A máquina elétrica mais freqüentemente utilizada na prática, sobretudo na indústria, é a máquina de indução, também chamada de máquina assíncrona. O motores elétricos uti-lizados para impulsionar as bombas centrífugas são normalmente de dois pólos, trifásicos, tipo gaiola de esquilo, que giram em torno de 3.500 rpm em sistemas de 60Hz e possuem alta resistência dielétrica, devido a uma concentração de óleo mineral. O objetivo princi-pal de um motor BCS é converter energia elétrica em mecânica através de um eixo, que por sua vez, é ligado ao selo e ao separador de gás impulsionando a bomba.

Os principais componentes ( ver figura 3.1) do motor BCS são:

• Rotor: parte rotatória que contêm o núcleo de chapas ferromagnéticas;

• Estator: parte estacionária que contêm a carcaça, núcleo de aço magnético e o

enrolamento;

• Enrolamento: conjunto de bobinas que produz o campo magnético girante;

• Carcaça: estrutura que suporta todo o conjunto do motor (mancais, rotor, bobinas,

etc). Ela pode ser feita de ferro fundido, aço ou alumínio;

• Fios de isolamento magnético.

Neste trabalho, considera-se o motor acionado por variador de freqüência (VFD). A modelagem no domínio do tempo tornou-se necessária, pois é importante obter o conjunto das equações dinâmicas do motor voltadas para as aplicações de velocidade variável e para as técnicas de controle.

3.1

Estudo da Máquina Simétrica Trifásica

3.1.1

Circuito equivalente

Figura 3.1: Ilustração do Motor BCS

das fases da máquina. A figura 3.2 ilustra o circuito do enrolamento de armadura com sede no estator da máquina e o enrolamento de rotor ou secundário. Todas as características importantes de funcionamento em regime permanente, tais como: variações de corrente, velocidade e perdas em função do conjugado de carga podem ser concebidas a partir deste circuito.

Figura 3.2: Circuito equivalente

Os parâmetros do motor analisados são:

• IS,IR: corrente do estator e corrente do rotor, respectivamente;

• RS, RR eRFe: resistência do estator, resistência do rotor e resistência de perdas no

CAPÍTULO 3. MODELAGEM DO MOTOR BCS 25

• lS, lR e M : reatância do estator, reatância do rotor e reatância de magnetização,

respectivamente;

• IM: corrente de magnetização;

• US: Tensão nominal do motor;

• S: escorregamento (diferença percentual da velocidade do rotor para a velocidade

do campo girante).

3.1.2

Modelo Matemático Trifásico ou ABC

De acordo com Barbi (1985), os campos da máquina de indução trifásica com rotor bobinado são simétricos, apresentando estruturas magnéticas cilíndricas tanto no rotor quanto no estator e os enrolamentos, tanto do rotor quanto do estator são iguais entre si e igualmente defasados. A máquina de indução com rotor em gaiola também é simétrica pelas mesmas razões expostas. Porém o número de fases do rotor é superior a três. De fato, cada barra da gaiola constitui uma fase. Um desenho ilustrativo de uma máquina simétrica trifásica está representado na figura 3.3:

Figura 3.3: Representação da máquina simétrica trifásica

Para viabilizar uma formulação matemática do modelo da máquina, algumas conside-rações devem ser feitas, tais como:

• Os três enrolamentos estatóricos e rotóricos são iguais entre si, de maneira que,

• Os ângulos elétricos entre os enrolamentos são iguais, tanto no estator quanto no

rotor;

• O entreferro é considerado constante;

• Não serão consideradas as perdas magnéticas;

• A estator e o rotor da máquina possuem superfícies lisas e cilíndricas e seus

enro-lamentos são ligados em Y com os neutros isolados.

O modelo matemático adotado para o simulador foi o modelo proposto por Ong (1998). A descrição das equações do estator e do rotor são baseadas no digrama da figura 3.4 As variáveis do circuito são representadas por:

• as,bsecssão representações dos enrolamentosa,becdo estator, respectivamente; • ar,brecrsão representações dos enrolamentosa,becdo rotor, respectivamente; • Wx: velocidade angular do rotor;

• θx: ângulo de transformação entre o eixoaseWx.

Figura 3.4: Circuito de acoplamento

As equações de tensão (V) do estator das fasesa,becsão:

Vas = iasrs+dλas

dt (3.1)

CAPÍTULO 3. MODELAGEM DO MOTOR BCS 27

Vcs = icsrs+dλcs

dt (3.3)

onde:

• ias,ibs eics: correntes das fasesa,bec, respectivamente;

• rs: resistência do estator;

• λas,λbseλcs: fluxos de dispersão das fasesa,bec, respectivamente.

As equações de tensão (V) do rotor das fasesa,becsão:

Var = iarrr+dλdtar (3.4)

Vbr = ibrrr+dλdtbr (3.5)

Vcr = icrrr+dλdtcr (3.6)

Onde:

• iar,ibreicr: correntes das fasesa,bec, respectivamente;

• rr: resistência do rotor;

• λar,λbr eλcr: fluxos de dispersão das fasesa,bec, respectivamente.

As equações de fluxo de dispersão dos enrolamentos do estator e do rotor são em função das matrizes de indutânciasLabcss ,Labcrr eLsrabc. Estas matrizes podem ser represen-tadas por:

"

λabcs λabcr

#

=

"

Labcss Labcsr Labcsr Labcrr

# "

iabcs iabcr

#

Onde:

λabcs = (λas,λbs,λcs)t (3.7)

iabcs = (ias,ibs,ics)t (3.9)

iabcr = (iar,ibr,icr)t (3.10)

As sub-matrizes de indutâncias próprias do estator e do rotor são descritas da seguinte forma:

Labcss =

Lls+Lss Lsm Lsm Lsm Lls+Lss Lsm Lsm Lsm Lls+Lss

Labcrr =

Llr+Lrr Lrm Lrm Lrm Llr+Lrr Lrm Lrm Lrm Llr+Lrr

As matrizes de indutâncias mútuas entre o rotor e o estator são dependentes do ângulo do rotor (θr), de maneira que:

Labcsr =hLabcrs it=Lsr

cosθr cos θr+23π cos θr+23π

cos θr+23π cosθr cos θr+23π

cos θr+23π cos θr+23π cosθr

Onde:

• LlseLlr: Indutâncias de fuga por fase do estator e rotor, respectivamente;

• LsseLrr: Auto indutância do enrolamento do estator e rotor, respectivamente;

• Lsm e Lrm: Indutância mútua entre os enrolamentos do estator e rotor,

respectiva-mente;

CAPÍTULO 3. MODELAGEM DO MOTOR BCS 29

3.1.3

Transformada de Park ou Modelo dq0

No comportamento do motor, observa-se que as equações não são lineares. Para sim-plificar o conjunto de equações que representam o motor de indução trifásico utiliza-se de transformações lineares. Estas transformações consistem matematicamente em dia-gonalizar as matrizes circulantes simétricas, que aparecem nas fórmulas dos modelos da máquina de indução trifásica, introduzindo um conjunto de variáveis hipotéticas.

Segundo Neri (2005), no campo das máquinas elétricas há duas transformações trifási-cas básitrifási-cas, a transformada de Clarke, em que um sistema trifásico se transforma em um sistema bifásico estacionário associado a uma componente de compensação (sequência zero), também chamada de modeloαβ0 , e a transformada de Park, mais usual e

comu-mente tratada de transformada dq0.

Fisicamente a transformação dq0 transforma uma máquina simétrica trifásica em uma máquina simétrica bifásica com enrolamentos estatóricos fixos e enrolamentos rotóricos pseudo-estacionários. Esta máquina bifásica possui a mesma potência mecânica, o mesmo torque, a mesma velocidade e o mesmo números de pólos, que a máquina trifásica.

Figura 3.5: Relação entre abc e dq0

fq fd f0 = h

Tdq0(θ)

i fa fb fc Onde:

• f pode ser representado pela tensão, corrente ou por fluxo de dispersão da máquina; • Tdq0(θ)representa a matriz de transformação;

A matriz de transformação pode ser descrita por:

Tdq0(θ) = 23

cosθ cos θ−23π

cos θ+23π

sinθ sin θ−23π

sin θ+23π

1

2 12 12

Nesta matriz, o valor do ângulo θ corresponde a localização do rotor, de modo que, pode-se denominar as equações neste sistema de estacionárias em relacão a rotação do rotor. Nelas, fica evidente que os campos girantes característicos do motor trifásico, tanto o do estator quanto o do rotor, permanecem estacionários.

A facilidade de calcular as grandezas de modo fixo, desconsiderando a mudança física das interações magnéticas, leva a uma simplificação do trabalho computacional. Este método é usado de modo bastante amplo nos trabalhos de simulação computacional para motores de indução.

3.1.4

Modelo Aplicado ao Simulador

O modelo descrito na sessão anterior foi desenvolvido para um referencial arbitrário, podendo ser tanto para um referencial estacionário quanto para um referencial girante, cada um com suas vantagens para cada propósito. Para aplicar no simulador adotou-se um referencial estacionário.

As equações que descrevem o modelo da máquina de indução em um referencial esta-cionário dq0 são descritas por:

Equações de Tensão para o eixo d, q e 0:

CAPÍTULO 3. MODELAGEM DO MOTOR BCS 31

Vds = √1

3(Vcs−Vbs) (3.12)

V0s = 1

3(Vas+Vbs+Vcs) (3.13)

Fluxo de dispersão:

λqr =

Z

Vqs+Rs

Ls λmq−λqs

dt (3.14)

λdr =

Z

Vqs+Rs

Ls λmd−λqs

dt (3.15)

Como os enrolamentos do rotor supostamente ligados em Y, têm seus terminais curto-circuitados, as tensões de cada fase em relação ao neutro são nulas, o que implica nas seguintes equações:

λqr =

Z

Wrλdr+Rr

Lr λmq−λqr

dt (3.16)

λdr =

Z

−Wrλqr+Rr

Lr λmq−λqr

dt (3.17)

Em que:

iqs = λqs−L λmq

s (3.18)

ids = λds−λmd

λmq = LM λ qs Ls + λqr Lr (3.20)

λmd = LM

λds Ls +

λdr Lr

(3.21)

LM = L LmLsLr

mLs+LmLr+LsLr (3.22)

O torque e a velocidade angular do rotor são descritos pelas equações abaixo, respe-ctivamente, nas quais P representa o número de pólos e J a inércia do eixo do motor.

Tem = 32P2 λdsiqs−λqsids (3.23)

W r =

Z P

2J(Tem+Tm) (3.24)

Onde(Tm)é o torque solicitado pela carga (bomba centrífuga) que será representado

por:

Tm = ζQH

ηω (3.25)

Onde:

• ζ: peso específico;

CAPÍTULO 3. MODELAGEM DO MOTOR BCS 33

3.2

Conclusão

Modelagem Térmica

A transferência de calor em dutos com aquecimento ativo na parede tem sido estudada intensamente na indústria. Atualmente, este problema tem despertado grande interesse, devido às novas aplicações na produção de petróleo e gás natural em águas profundas.

A transmissão de calor depende em grande parte do movimento de mistura do fluido. Consequentemente, um estudo da transmissão convectiva de calor fundamenta-se no co-nhecimento das características do escoamento do fluido. Neste sistema, o fluxo de calor é transitório, pois a temperatura em vários pontos do sistema varia com o tempo.

Este capítulo visa apresentar o modelo para transferência térmica no motor BCS, para que o simulador seja capaz de identificar a sua temperatura de funcionamento, podendo prevenir possíveis falhas e inutilização do componente.

4.1

Introdução

De acordo com Incropera (2008), o estudo do escoamento é primariamemnte uma função do número deReynolds (Re). Este relaciona as forças de inércia e as forças vis-cosas. Para dutos circularesRepode ser representado por:

Re = ρvDh

µ (4.1)

Onde:

• ρ: massa específica(Kg/m3); • v: velocidade média(m/s); • Dh: diâmetro hidráulico(m);

CAPÍTULO 4. MODELAGEM TÉRMICA 35

O diâmetro hidráulicoDhé definido como:

Dh= 4 * área da seção transversal de escoamento / perímetro molhado;

Para um tubo, a área da seção transversal de diâmetro D do escoamento é πD2

4 , o

perímetro molhado é πD e, portanto, o diâmetro interno do tubo é igual ao diâmetro hidráulico. Para uma seção anular formada entre dois tubos concêntricos (ver figura 4.1), temos:

Dh = 4(

π/4) D22−D21

π(D1+D2) =D2−D1 (4.2)

Figura 4.1: Diâmetro hidráulico

Como a transferência de calor convectiva está estreitamente relacionada ao movi-mento do fluido, é necessário conhecer mais sobre o mecanismo do escoamovi-mento de fluido antes de se investigar o mecanismo do fluxo térmico. Um dos mais importantes aspectos é estabelecer se o movimento do fluido é laminar ou turbulento.

Na figura 4.2, se observa a diferença do perfil de velocidade entre o escoamento la-minar e o turbulento.

Figura 4.2: Perfil de velocidade do escoamento laminar e turbulento

Conforme Kreith (1997), para o caso de escoamentos em condutos longos, o escoa-mento é laminar quando o número de Reynolds é inferior a 2100. No intervalo entre 2100 e 10000, ocorre transição de escoamento laminar para turbulento denominado es-coamento transitivo. ParaReynoldscom cerca de 10000 ou maior, o escoamento torna-se completamente turbulento.

4.2

Convecção forçada no interior de tubos e dutos

Na literatura, existem várias correlações que se relacionam com geometria, regime de fluxo (laminar ou turbulento) com diversas condições de contorno. Neste trabalho, tentou-se integrar as correlações que mais se aproximaram do problema.

CAPÍTULO 4. MODELAGEM TÉRMICA 37

A partir da geometria ilustrada na figura 4.3, o trabalho adotou a convecção forçada no interior de tubos e dutos (escoamento interno).

4.2.1

Coeficiente de transmissão de calor por convecção

Na convecção, o calor transmitido por unidade de tempo entre uma superfície e um fluido pode ser calculada pela relação:

qc = hcAt¯ Tsuper f icie−Tf luido (4.3)

Onde:

• qc: calor transmitido por unidade de tempo por convecção,(Kcal/h);

• hc¯: coeficiente médio de transmissão de calor por convecção,(Kcal/ h m2◦C); • At: área de transmissão de calor,(m2).

O coeficiente de transmissão de calor por convecção é, na realidade, uma função com-plexa do escoamento do fluido, das propriedades térmicas do meio fluido e da geometria do sistema. Seu valor numérico não é, em geral, uniforme sobre a superfície, e depende também do local onde a temperatura do fluido é medida.

A combinação do ¯hc, do comprimento característico L e da condutibilidade térmica

do fluidokf, na forma hK¯cLf , é chamada de número deNusselt(Nu¯ ). Na prática o número

de Nusselt, que é uma quantidade adimensional, passa ser uma medida conveniente do coeficiente de transmissão de calor por convecção, pois uma vez conhecido seu valor, o

¯

hcpoderá ser calculado pela relação:

¯

hc = Nu¯ kf

L (4.4)

Observa-se que, para um dado valor do número de ¯Nu, o ¯hc é diretamente propor-cional à condutibilidade térmica do fluido, porém inversamente proporpropor-cional à dimensão característica de comprimento que descreve o sistema.

A partir de uma análise dimensional dada por Kreith (1997), os resultados experimen-tais de transmissão de calor por convecção forçada podem ser correlacionados por uma equação na forma:

¯

onde os símbolosφeψindicam funções dos números deReynoldse dePrandtl(Pr),

respectivamente.

O número dePrandtlé uma função somente das propriedades do fluido. Ele pode ser relacionado com a viscosidade cinemática do fluido(ν)e a difusividade térmica do fluido (a), isto é,

Pr = cpkµf

f =

ν

a (4.6)

Onde:

• cp: calor específico(J/Kg◦C);

• µf: viscosidade absoluta do fluido(Kg/ms);

A viscosidade cinemáticaν, ouµ/ρ, é frequentemente apresentada como sendo a di-fusividade molecular da quantidade de movimento, pois ela é uma medida da intensidade de transferência da quantidade de movimento entre as moléculas. A difusividade térmica de um fluido (a), é frequentemente chamada de difusividade molecular do calor. Ela é uma medida da relação entre as capacidades de transmissão de calor e de armazenamento de energia das moléculas.

O número de Prandtlrelaciona a distribuição de temperatura com a distribuição de velocidade. Nos metais líquidos, que geralmente têm uma alta condutividade térmica e um pequeno calor específico; têm números dePrandtlpequenos, variando de 0.005 a 0.01. Os números dePrandtlpara gases variam 0.6 a 0.9. A maioria dos óleos, por outro lado, tem grande valores de Prandtl, pois suas viscosidades são altas e suas condutibilidades térmicas são pequenas.

A partir de uma análise sobre o coeficiente de transmissão de calor por convecção, nota-se que seu valor é função:

• da geometria da superfície em contato com o fluido; • da velocidade do fluido;

• das propriedades do fluido (temperatura, massa específica, viscosidade, etc....).

Na literatura, existem diversas maneiras de calcular o ¯hc, nas sessões seguintes, serão

CAPÍTULO 4. MODELAGEM TÉRMICA 39

4.2.2

Convecção forçada no escoamento turbulento

As expressoões finais obtidas por analogia e a avaliação do número de Nusselt, sob dadas condições de escoamento e de contornos térmicos, requer usualmente uma inte-gração numérica. Por essa razão, é mais conveniente, para finalidades de cálculos térmi-cos, usar equações semi-empíricas. Nesta seção, serão apresentadas algumas equações que relacionam o número deNusselt, número deReynoldsao número dePrandtl, à con-figuração geométrica do sistema, ao gradiente de temperatura e à condição térmica de contorno.

Para fluidos que apresentam número de Prandtl no intervalo de 0.5 a 100, Colburn (1933) recomenda utilizar o conceito da relação adimensional deStanton(St=Nu/RePr),

de maneira que,St seja multiplicado porPr2/3:

StPr2/3= j=0.023R−e0.2= 8f (4.7)

O termo StPr2/3 é usualmente chamado de fator j de Colburn, que também pode ser

representado pelo coeficiente de atrito f dividido por 8. Para considerar a variação das propriedades físicas devido ao gradiente de temperatura, todas as propriedades físicas da equação 4.7 devem ser avaliadas à temperatura média de película do fluido,Tf, definida como:

Tf = 0.5(Ts+Tb) (4.8)

Onde:

• Ts: temperatura da superfície de transmissão de calor, ou a temperatura da carcaça

do motor;

• Tb: temperatura média da mistura, no caso do simulador, água e óleo.

Indicando as propriedades avaliadas aTf , com índicef, as propriedades físicas que

rela-cionam a mistura (óleo e água). Assim, a equação para cálculo de coeficiente de trans-missão de calor por convecção será definida como:

hc

cpρfv =0.023

µ

f Dhρfv

0.2

P−2/3

r (4.9)

Ao encontrar o coeficiente de transmissão de calor(hc), substitui-se o valor em 4.3.

calor transmitido através da convecção(qc), faz-se um equilíbrio entre o calor gerado e o

transmitido. Na equação 4.10, multiplicou-se pelo fator de conversão 4184, uma vez que, 1 quilocaloria por segundo é igual a 4184 joules por segundo (Watt).

iR2= (hcA Tmotor−Tf luido∗4184) (4.10)

Onde:

• i: representa a corrente do motor para um determinado instante; • R: representa a resistência do rotor.

Dessa forma, a temperatura do motor é encontrada e o simulador será capaz de iden-tificar uma possível queima do motor.

A aplicação da fórmula 4.9 requer um conhecimento das propriedades físicas do fluido como massa específica, viscosidade, calor específico e condutividade térmica. Estas pro-priedades foram baseadas em correlações empíricas conforme Brill & Mukherjee (1999).

Correlações Empíricas e Propriedades do fluido

Para o cálculo das propriedades, se faz necessário o conhecimento de algumas cara-cterísticas que serão dados de entrada para o simulador, tais como: grau API, massa es-pecífica da água(ρw), massa específica do óleo(ρo), razão gás-óleo (RGO), percentual

de água na fase líquida (BSW), entre outros.

• Massa específica(ρf)

A massa específica do fluido corresponde a uma ponderação das frações da massa espe-cífica do óleo(ρo)e da água(ρw)presente na mistura, descrita pela equação seguinte.

ρf = foρo+fwρw (4.11)

As frações de óleo(fo), e de água(fw)presentes na mistura são calculadas

respectiva-mente pelas seguintes equações.

fo = 1−fw (4.12)

fw = 1

CAPÍTULO 4. MODELAGEM TÉRMICA 41

• Viscosidade(µ)

Conforme Brill & Mukherjee (1999), a correlação que foi utilizada para a viscosidade da água (cp) com a temperatura (◦F) foi:

µw = exp1.003−1.479∗10−2T+1.982

∗10−5T2

(4.14)

Para viscosidade do óleo (cp), a correlação utilizada foi a deBeal, para viscosidade do óleo morto. Bealapresentou em seus cálculos, a viscosidade do óleo, quando são conhe-cidos o grau API e temperatura (◦R), para uma pressão de 1 atm.

µo =

0.32+1.8∗10

7

API

360

T−260

a

(4.15)

Onde

a = 1010.43API+8.33 (4.16)

A viscosidade da mistura(µf), representa a soma da viscosidade do óleo e da água,

pon-deradas pela fração de óleo(fo)e de água(fw).

µf = foµo+fwµw (4.17)

• Calor específico(Cp)

Para o calor específico do óleo(Cpo)adotou a correlação de Ganbill (1957), uma vez que,

é conhecido o grau API, densidade do óleo(γo)e temperatura(T)menor que 300 ◦F. A

equação do calor específico do óleo(BTU/lbm◦F)pode ser definida como:

Cpo = 0.388+√0.00045T

γo (4.18)

O calor específico da água(BTU/lbm◦F)é calculado pela expressão seguinte.

Cpw = 10−11T4

A calor específico da mistura (Cp) está representado pela equação 4.20, tal que

de-pende das somas ponderadas das frações de óleo e água.

Cp= foρoCpw+fwρwCpo

ρf (4.20)

• Condutividade térmica(k)

A condutividade térmica do óleo(ko)diminue com o aumento da temperatura. Em casos

de frações de hidrocarbonetos, que tenham o conhecimento prévio da densidade do óleo

(γo)e temperaturaT em (◦F), a equação de condutividade térmica do óleo(BTU/D f t◦F)

definida por Cragoe é:

ko = 0.388+√0.00045T

γo (4.21)

Para água, a condutividade térmica (BTU/h f t◦F) pode ser calculada através da

ex-pressão 4.22, em que a temperatura pode variar entre 32◦F e 620◦F.

kw = −4∗10−12T4+5

∗10−9T3−3∗10−6T2+0.0009T+0.2997 (4.22)

A condutividade térmica(kf), representa a soma da condutividade do óleo e da água,

ponderadas pela fração de óleo(fo)e de água(fw).

kf = foko+fwkw (4.23)

4.2.3

Convecção forçada no escoamento laminar

Para aplicações no escoamento laminar utilizou-se análises experimentais em termos do número deNusselt. Para fluidos com número dePrandtlmuito baixos, como os metais líquidos, o perfil de temperatura se estabelece muito mais rapidamente do que o perfil de velocidade. Para tubos ou dutos muitos curtos com distribuições de velocidade e de temperatura inicialmente uniformes, as condições de escoamento ao longo da parede do motor se aproximam daquelas ao longo de uma placa plana como ilusta a figura 4.4.

CAPÍTULO 4. MODELAGEM TÉRMICA 43

Figura 4.4: Motor BCS - geometria de placas planas

escoamento laminar entre duas placas planas. A equação pode ser representada por:

¯

Nu = RePrDh

4L ln

1 1− 2.654

P0.167

r (RePrD/L)0.5

(4.24)

Uma extensão da análise dePohlhausen para tubos longos está sugerida de uma forma mais plausível porSiedereTate. Esta solução empírica tem sido intensamente utilizada para correlacionar os resultados experimentais para líquidos. A equação pode ser escrita na forma:

¯

Nu = 1.86(RePrDh/L)0.33

µ

f µs

0.14

(4.25)

onde o fator de correção empírico µf

µs

0.14

é introduzido para considerar os efeitos da variação de temperatura sobre as propriedades físicas.

A partir do número deNusseltdado pela equação 4.25, encontra-se o valor do coefi-ciente de transmissão de calor por convecção (hc¯) através da equação 4.4. Em seguida,

4.3

Conclusão

Neste capítulo foi abordada a transferência de calor entre o motor e fluido. Este es-tudo recaiu, basicamente, na convecção forçada no interior de tubos e dutos. O calor transmitido por unidade de tempo entre o motor e o fluido necessita do conhecimento de um coefiente médio de transmissão ( ¯hc), que é uma função complexa do escoamento dos

fluidos. Para obter resultados satisfatórios do ¯hc, se fez necessário aplicar uma correlação

Capítulo 5

Simulador BCS

O simulador computacional BCS foi desenvolvido com a finalidade de otimizar a pro-dução de petróleo e gás através da monitoração mais eficiente dos processos relaciona-dos. A contribuição deste trabalho quando comparado com outras soluções proprietárias de simuladores BCS está relacionada com a capacidade de simular a dinâmica de equipa-mentos de diferentes fabricantes.

Para o escopo na qual o trabalho encontra-se relacionado, método de elevação artificial por bombeio centrífugo submerso, foi necessário a implementação de diversos modelos que refletissem o real comportamento do processo para sua avaliação. Os seguintes mo-delos foram implementados: análise da bomba centrífuga e modelagem do motor com o respectivo efeito térmico. A dinâmica do sistema BCS necessita ainda que os diversos modelos se comuniquem entre si através das variáveis envolvidas no processo. Dessa forma, um acoplamento entre os modelos foi desenvolvido.

A modelagem do simulador, baseada nos requisitos citados anterioremente, é mostrada no diagrama de blocos da figura 5.1. Perceba que o sistema é representado por uma en-trada (tensão do transformador) e uma saída (vazão da bomba). O modelo de transmissão de energia foi considerado ideal.

Figura 5.1: Diagrama geral do acoplam ento dos subsistemas BCS

ele fornece os parâmetros de tensão, corrente e frequência para o motor. O bloco do efeito térmico, que modela a convecção forçada no interior de tubos e dutos, fornece a temperatura do motor para o status de funcionamento.

O motor, por sua vez, fornece um torque e uma frequência para a bomba, que responde com um torque gerando um escorregamento. A frequência poderá afetar na mudança de rotação nas curvas características da bomba. O bloco dinâmica do reservatório utilizará as curvas IPR para fornecer a vazão do reservatório para a bomba. A dinâmica do anular caracteriza o cálculo do nível dinâmico, assim como, a vazão do anular cedida para a bomba.

A vazão de saída da bomba impõe a condição de contorno produzida pelos efeitos da viscosidade e gás. Esses efeitos cedem fatores de conversão para reparar as curvas características da bomba. A diferença de pressão de descarga e sucção da bomba, que definem a altura manométrica ouhead, estão inseridos no subsistema da bomba.

Figura 5.2: Diagrama de Modelagem dos Subsistemas BCS

No acoplamento do sistema, o modelo matemático adotado para motor de indução tornou-se um ponto critico, visto que a dinâmica apresentada pelo mesmo é muito rápida comparada a dinâmica de outras partes do sistema. Isto tornou um limitante na definição do passo de amostragem, acarretando um custo computacional significante na simulação da dinâmica do sistema como um todo.

desenvolvi-CAPÍTULO 5. SIMULADOR BCS 47

mento integrado C++ Builder. Foram aplicados à estrutura do simulador conceitos de programação orientada a objetos (POO), como por exemplo, a utilização de padrões de projeto. Este tipo de abordagem proporciona um desenvolvimento mais flexível e seguro na implementação dos componentes de software.

5.1

Interface do Simulador

A tela principal do simulador permite aos usuários configurar as caracteristicas do poço e realizar a simulação operacional. Além disso, é possível observar o comporta-mento dinâmico do nível de submergência por meio de uma animação tridimensional do sistema BCS.

No exemplo da figura 5.3, é possível perceber a tela principal do simulador com os gráficos de head, potência, eficiência e range de operação da bomba. Esses gráficos foram projetados para um poço de 1500 metros de profundidade, com uma bomba de 148 estágios para bombeio de água a uma frequência de 60Hz.

Uma outra funcionalidade do simulador está relacionado com a visualização gráfica do comportamento das principais variávies pertinentes ao processo. A tela principal do simulador, o usuário tem uma janela deexibição de variáveiesque permite a opção de cor das curvas dos gráficos com os respectivos valores das variáveis. Esta janela configura toda a apresentação gráfica do simulador e pode ser visualizada na figura 5.4.

Figura 5.4: Tela de exibição de variáveis

Essas variáveis são divididas em janelas de curvas características da bomba, variáveis elétricas do motor e variáveis gerais do poço e reservatório conforme descrição abaixo:

• Curvas características da bomba:

Vazão da bomba (m2/d);

Head- Altura manométrica total (m); Potência mecânica (Hp);

Eficiência da bomba.

• Variáveis elétricas do motor:

CAPÍTULO 5. SIMULADOR BCS 49

Rotação do motor (rpm); Potência (Watt);

Corrente (A).

• Variáveis gerais do poço e reservatório:

Nível de submergência do canhoneado (m); Nível Dinâmico (m);

Pressão de sucção (kg f/cm2); Pressão de descarga (kg f/cm2);

Diferencial de Pressão -∆P(kg f/cm2).

Ainda na figura 5.3, no menu configurações, as características operacionais do poço são configuradas pelos usuários. As configurações foram divididas em 5 classes: esquema mecânico, reservatório, propriedades dos fluidos, correlações de escoamento e configu-ração da bomba.

1. Esquema mecânico:

• Esta tela de configuração possui os dados de diâmetro e geometria do

reves-timento e da coluna de produção. Assim como, opções de temperatura má-xima, fabricante e modelos de motores. Dados de profundidade do canhoneado e profundidade da bomba também são inseridos. A tela de configuração do es-quema mecânico pode ser apresentada na figura 5.5.

2. Reservatório:

• A configuração de reservatório (figura 5.6) habilita o usuário avaliar o

com-portamento da IPR no canhoneado para o modelo de Vogel. Os dados de entrada (pressão estática (kg f/cm2), pressão de teste (kg f/cm2) e vazão de teste(m2/d)) e as condições iniciais do poço (nível dinâmico(m), pressão na cabeça do poço(kg f/cm2), pressão do revestimento(kg f/cm2)e temperatura na superfície(◦C)) também são configuradas.

3. Propriedades do fluidos:

• A tela de configuração das propriedades dos fluidos permite ao usuário inserir:

grau API, razão gás-óleo (RGO), BSW, densidades da água e do gás, frações molares do H2S, N2 eCO2, pressão (PSI) e temperatura de separação (◦C),

conforme a figura 5.7.

Figura 5.5: Tela de configuração do esquema mecânico

CAPÍTULO 5. SIMULADOR BCS 51

• Esta tela permite ao usuário a escolha das correlações multifásicas, estas

corre-lações calculam os valores de pressão, temperatura, regime de fluxo em tubu-lações verticais, horizontais ou inclinadas. Esta tela pode ser visualizada na figura 5.8.

Figura 5.8: Tela de configuração das correlações de escoamento

5. Configuração da bomba:

• Na tela de configuração da bomba o usuário tem a opção de escolher o

CAPÍTULO 5. SIMULADOR BCS 53

Figura 5.9: Tela de configuração da bomba

5.2

Estudo de caso

Neste estudo de caso, utilizou-se para o esquema mecânico os parâmetros da tabela 5.1. Os dados de entrada para as condições iniciais do poço e informações do reser-vatório estão apresentados na tabela 5.2. As propriedades dos fluidos estão configuradas conforme a tabela 5.3 e a bomba utilizada na simulação está especificada na tabela 5.4.

Tabela 5.1: Parâmetros de entrada do esquema mecânico

Parâmetro Valor

Revestimento 7”23,0lb/f tK55Butt

Coluna de Produção 27/8”EU6,5lb/f tN80Luvareg

Prufundidade do Canhoneado 1500 m Profundidade da bomba 1200 m

Ângulo de inclinação 90◦

Rugosidade da tubulação 0.0006003919

Motor Baker Hughes - 116HP/1210V/64A

Temperatura máxima do motor 100◦C