Dissertação de Mestrado

Efeito dos parâmetros de recozimento contínuo na microestrutura e

propriedades mecânicas de um aço revestido por imersão a quente da classe de resistência de 800 MPa

Autor: Gislan William Guimarães Orientador: Prof. Paulo Roberto Cetlin

Gislan William Guimarães

EFEITO DOS PARÂMETROS DE RECOZIMENTO CONTÍNUO NA

MICROESTRUTURA E PROPRIEDADES MECÂNICAS DE UM AÇO REVESTIDO POR IMERSÃO A QUENTE DA CLASSE DE RESISTÊNCIA DE 800 MPA

Dissertação de Mestrado apresentada ao Curso de Pós-Graduação em Engenharia Metalúrgica, Materiais e de Minas da Universidade Federal de

Minas Gerais

Área de Concentração: Metalurgia Física Orientador: Prof. Paulo Roberto Cetlin

Belo Horizonte

AGRADECIMENTOS:

À Usiminas pelo incentivo e oportunidade de execução deste trabalho;

Ao professor Paulo Roberto Cetlin pela orientação;

À Roberta de Oliveira Rocha, Gláucio Bórtoli da Cruz Rabelo, Edney Amaral Moraes, Luiz Claudio de Oliveira Meyer, Jetson Lemos Ferreira, Aldo Henrique de Almeida Barbosa, José Januario Zacarias, Kleiner Tanner Nunes Silva pelas sugestões e orientações;

SUMÁRIO

LISTA DE FIGURAS ... vi

LISTA DE TABELAS ... xii

LISTA DE NOTAÇÕES ... xiii

RESUMO ... xv

ABSTRACT ... xvi

1. INTRODUÇÃO ...17

2. OBJETIVOS ...19

3. REVISÃO BIBLIOGRÁFICA ...20

3.1 Características dos Aços Bifásicos ...20

3.2 Influência da Composição Química nos Aços Bifásicos ...21

3.3 Influência do Recozimento Intercrítico e Galvanização ...31

3.3.1 Recristalização da Ferrita e Formação da Austenita ...34

3.3.2 Formação da Ferrita Epitaxial ...39

3.3.3 Temperabilidade da Austenita e Microestrutura Final ...41

3.4 Propriedades Mecânicas dos Aços Bifásicos ...42

3.5 Princípios da Conformação Mecânica ...50

4. PROCEDIMENTO EXPERIMENTAL ...54

4.1 Simulação de Recozimento Intercrítico ...55

4.2 Determinação das Propriedades Mecânicas em Tração ...58

4.3 Determinação da Capacidade de Expansão de Furo ...59

4.4 Caracterização Microestrutural ...59

5. RESULTADOS E DISCUSSÕES ...60

5.1 Caracterização Microestrutural ...60

5.2 Resultados de Propriedades Mecânicas em Tração ...68

5.3 Resultados de Expansão Cônica de Furo ...81

6. CONCLUSÕES ...88

7. SUGESTÕES PARA TRABALHOS FUTUROS ...90

LISTA DE FIGURAS

Figura 1.1 Limite de resistência versus alongamento de diferentes aços(3)... 18 Figura 3.1 Curvas tensão-deformação de aços Dual Phase, HSLA e aço

baixo carbono(9)... 20 Figura 3.2 Representação esquemática da estrutura de carroceria veicular ilustrando

a utilização de aço de alta resistência mecânica(13)... 21 Figura 3.3 Efeito de alguns elementos de liga sobre transformações que ocorrem

durante o recozimento contínuo de aços multiconstituídos(17)... 22 Figura 3.4 Diagrama Fe-C com diferentes condições de temperaturas intercríticas(14). 22 Figura 3.5 Variação da dureza da martensita em função do teor de carbono(10)... 23 Figura 3.6 Influência da adição de Mn no diagrama de fase Fe-C(18)... 23 Figura 3.7 Efeito da temperatura de recozimento e teores de C, Mn e Si nas

propriedades mecânicas de um aço Dual Phase(14)... 24

Figura 3.8 Influência do cromo (0%, 0.5% e 1.0%) no diagrama de fase Fe-C(19)... 25 Figura 3.9 Mapas de microestrutura em função da taxa de resfriamento, após

aquecimento a 900°C por 15 minutos e microestrutura obtida após resfriamento com taxa de 30°C/s. Aços C-Mn-Si (a) e C-Mn-Si-Cr (b)(23).... 26 Figura 3.10 Efeito da taxa de resfriamento e do teor de Cr nas propriedades

mecânicas de um aço Dual Phase com 1,2%Mn(14)... 26

Figura 3.11 Efeito do teor de molibdênio nas propriedades mecânicas em tração de um aço Dual Phase com 0,08%C-2,00%Mn(24)... 27

Figura 3.12 Efeito do boro em solução sólida nas propriedades de um aço Dual Phase recozido continuamente a 775°C por 90 s e resfriado a uma taxa

de 10°C/s (%C = 0,05 e %Mn = 1,45)(30)... 28 Figura 3.13 Mecanismos de endurecimento em aços HSLA(33)... 29 Figura 3.14 Efeito de elementos de liga na resistência do aço Dual Phase(34)... 30

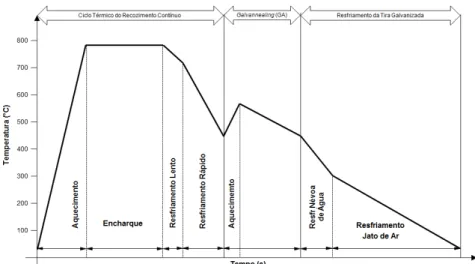

Figura 3.16 Desenho esquemático de um ciclo de recozimento de aço galvanizado por imersão a quente... 32 Figura 3.17 Desenho esquemático de um ciclo de recozimento de aços bifásicos... 33 Figura 3.18 Fração de austenita durante o encharque no recozimento intercrítico(38).... 34 Figura 3.19 Fração volumétrica de ferrita recristalizada em função da temperatura e

tempo de aquecimento de um aço DP450 (0,06%C-0,20%Si-1,3%Mn)(39).. 34 Figura 3.20 Representação esquemática dos mecanismos de formação de austenita

para as taxas de aquecimento de 10 e 50 K/s(41)... 36 Figura 3.21 Diagrama de formação da austenita em aço com 0,12%C-1,5%Mn(43)... 37 Figura 3.22 Efeito da microestrutura de laminado a quente, redução a frio e

temperatura de recozimento nas propriedades mecânicas de um aço com 0,7%C-1,0%Si-1,54%Mn(44)... 38 Figura 3.23 Efeito do tempo de recozimento a 800°C e microestrutura de laminado a

quente nas propriedades mecânicas de um aço com 0,7%C-1,0%Si-1,54%Mn(14)... 38 Figura 3.24 Microestrutura de um aço Dual Phase (0,065%C, 1,5%Mn, 0,3%Cr)(12)... 39

Figura 3.25 Fração volumétrica de fases em aço 0,09%C-1,3%Si-2,0%Mn a partir de diferentes temperaturas de recozimento intercrítico(46)... 40 Figura 3.26 Curvas TTT de aço 0,09%C-1,3%Si-2,0%Mn. C é o teor de carbono da

austenita intercrítica. Bs e Ms indicam o início das transformações bainíticas e martensíticas, respectivamente(46)... 40 Figura 3.27 Diagrama esquemático do enriquecimento de carbono na austenita

durante o resfriamento a partir do recozimento intercrítico(19)... 41 Figura 3.28 Sumário esquemático das transformações de aços bifásicos durante o

resfriamento contínuo até à temperatura ambiente (TRC)(48)... 41 Figura 3.29 Efeito da taxa de resfriamento nas propriedades mecânicas de um aço

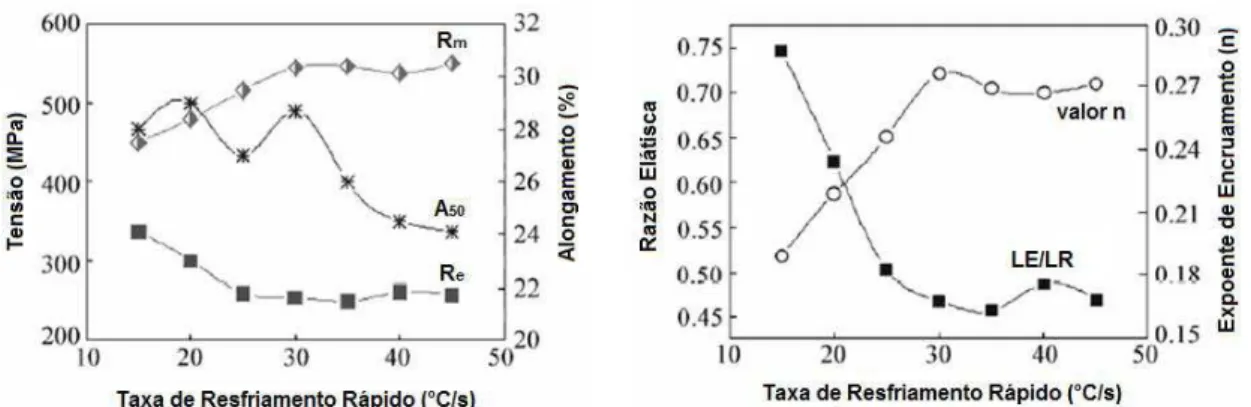

Dual Phase (0,07%C, 0,25%Si, 1,65%Mn)(49)... 42

Figura 3.31 Valores típicos de coeficiente de anisotropia (r) de diversas classes de aço de alta resistência(14)... 44 Figura 3.32 Valores típicos de expoente de encruamento (n) de diversas classes de

aço de alta resistência(14)... 44 Figura 3.33 Representação esquemática do ensaio para determinação do efeito bake

hardening (BH)(55)... 46

Figura 3.34 Limite de resistência versus capacidade de expansão de furo(58)... 47 Figura 3.35 Relação entre o gradiente de dureza entre a ferrita e a martensita e o

limite de expansão de furo(59)... 47 Figura 3.36 Relação entre o alongamento e a capacidade de expansão de furo em

aços de alta resistência(61)... 48 Figura 3.37 Relação entre o alongamento e a capacidade de expansão de furo em

aços de alta resistência(61)... 48 Figura 3.38 Correlação entre a percentual de expansão de furo e a fração volumétrica

da ferrita epitaxial(46)... 49 Figura 3.39 Correlação entre a percentual de expansão de furo e a ductilidade pós

alongamento uniforme(46)... 49 Figura 3.40 Tensões e deformações (ε) em função do modo de deformação(35)... 50 Figura 3.41 Esquema de operações de estiramento, embutimento e flangeamento (ou

expansão de furo) antes e durante a deformação(4)... 51 Figura 3.42 Aspecto da qualidade superficial das bordas de corte de um furo

puncionado (a) e de outro furo usinado(46)... 52 Figura 4.1 Fluxo esquemático da produção do aço avaliado e o ponto de

amostragem para as simulações e caracterizações no Centro de Tecnologia da USIMINAS... 54 Figura 4.2 Condição de amostragem do laminado a frio não recozido... 55 Figura 4.3 Representação esquemática dos ciclos térmicos simulados via HDPS... 56 Figura 4.4 Simulador HDPS (Hot Dip Process Simulator) do fabricante Iwatani,

Figura 4.5 Dilatômetro modelo DIL 805 A/D do Centro de Tecnologia USIMINAS... 58 Figura 4.6 Corpo de prova para o ensaio de tração à temperatura ambiente... 58 Figura 5.1 Microestrutura da amostra de aço laminado a frio não recozido antes das

simulações do recozimento intercrítico no HDPS... 60 Figura 5.2 Curva de variação dimensional do corpo de prova e suas derivadas

(dilatação versus tempo e dilatação versus temperatura) obtidas via dilatometria... 60 Figura 5.3 Microestruturas obtidas após têmpera com água ao final dos encharques

dos ciclos térmicos via ensaios dilatométricos... 61 Figura 5.4 Aspecto microestrutural, via MEV, das amostras submetidas ao

encharque de 780°C e isotérmica de 610°C no resfriamento rápido... 62 Figura 5.5 Aspecto microestrutural, via MEV, das amostras submetidas ao

encharque de 780°C e isotérmica de 560°C no resfriamento rápido... 62 Figura 5.6 Aspecto microestrutural, via MEV, das amostras submetidas ao

encharque de 780°C e isotérmica de 510°C no resfriamento rápido... 63 Figura 5.7 Representação gráfica das frações volumétricas dos constituintes

microestruturais das amostras simuladas no HDPS... 63 Figura 5.8 Aspecto microestrutural, via MEV, das amostras submetidas ao

encharque de 740°C e isotérmica de 610°C no resfriamento rápido... 64 Figura 5.9 Aspecto microestrutural, via MEV, das amostras submetidas ao

encharque de 740°C e isotérmica de 560°C no resfriamento rápido... 65 Figura 5.10 Aspecto microestrutural, via MEV, das amostras submetidas ao

encharque de 740°C e isotérmica de 510°C no resfriamento rápido... 65 Figura 5.11 Curvas de transformações alotrópicas no resfriamento após encharque

na temperatura de 740°C, via ensaios dilatométricos... 66 Figura 5.12 Curvas de transformações alotrópicas no resfriamento após encharque

na temperatura de 780°C, via ensaios dilatométricos... 67 Figura 5.13 Resultados de limite de escoamento em função dos ciclos térmicos

Figura 5.14 Relação entre os valores obtidos de limite de escoamento em função dos ciclos térmicos simulados no equipamento HDPS... 69 Figura 5.15 Influência do segundo constituinte sob os valores de limite de

escoamento obtidos a partir das simulações via HDPS... 70 Figura 5.16 Resultados de limite de resistência em função dos ciclos térmicos

simulados no equipamento HDPS... 72 Figura 5.17 Valores de relação elástica (LE/LR) em função dos ciclos térmicos

simulados no equipamento HDPS... 72 Figura 5.18 Influência do segundo constituinte sob os valores de limite de resistência

obtidos a partir das simulações via HDPS... 74 Figura 5.19 Resultados do alongamento uniforme e valores médios do expoente de

encruamento (n) em função dos ciclos térmicos simulados no equipamento HDPS... 74 Figura 5.20 Resultados do alongamento total em função dos ciclos térmicos

simulados no equipamento HDPS... 75 Figura 5.21 Curva de engenharia obtida a partir das temperaturas de encharque

740°C e 780°C e temperatura isotérmica de 610°C no resfriamento rápido... 78 Figura 5.22 Curva de engenharia obtida a partir das temperaturas de encharque

740°C e 780°C e temperatura isotérmica de 560°C no resfriamento rápido... 78 Figura 5.23 Curva de engenharia obtida a partir das temperaturas de encharque

740°C e 780°C e temperatura isotérmica de 510°C no resfriamento rápido... 79 Figura 5.24 Resultados do efeito bake hardening (BH) em função dos ciclos térmicos

simulados no equipamento HDPS... 80 Figura 5.25 Aspecto de um dos corpos de prova do ensaio de expansão de furo (a, b,

c e d) de cada ciclo térmico simulado no HDPS... 82 Figura 5.26 Resultados dos valores médios da expansão cônica de furo (ECF) dos

Figura 5.27 Correlação entre os resultados de expansão cônica de furo puncionado e de alongamento uniforme e total... 85 Figura 5.28 Correlação entre os resultados de expansão cônica de furo usinado e de

alongamento uniforme e total... 86 Figura 5.29 Resultados dos valores médios da expansão cônica dos furos usinados

LISTA DE TABELAS

Tabela III.1 Influência dos elementos químicos na microestrutura de aços bifásicos... 30 Tabela III.2 Concepção do aço, microestruturas e propriedades de diferentes aços

bifásicos da classe de resistência 980 MPa(61)... 48 Tabela III.3 Tensões () e deformações (ε) em função do modo de deformação(35)... 51 Tabela IV.1 Especificação de composição química do aço Dual Phase galvanizado

por imersão a quente da classe de resistência de 800 MPa... 54 Tabela IV.2 Parâmetros de recozimento intercrítico para simulações no HDPS... 56 Tabela IV.3 Dimensões do corpo de prova para o ensaio de tração (mm)... 58 Tabela V.1 Frações volumétricas dos constituintes microestruturais das amostras

simuladas no HDPS... 64 Tabela V.2 Resultados de propriedades mecânicas a partir das simulações no

HDPS... 68 Tabela V.3 ANOVA (analise de variância) das médias amostrais do limite de

escoamento oriundas das diferentes temperaturas isotérmicas (610°C, 560°C e 510°C) experimentadas no resfriamento rápido após encharque a 740°C... 71 Tabela V.4 ANOVA (analise de variância) das médias amostrais do limite de

resistência oriundas das diferentes temperaturas isotérmicas (610°C, 560°C e 510°C) experimentadas no resfriamento rápido após encharque a 740°C... 73 Tabela V.5 ANOVA (analise de variância) das médias amostrais do expoente de

encruamento alcançadas nos ciclos térmicos simulados... 77 Tabela V.6 ANOVA (analise de variância) das médias amostrais do efeito BH nos

ciclos térmicos simulados... 80 Tabela V.7 Resultados dos ensaios de expansão de furo das amostras de aço

DP800 simuladas no HDPS... 81 Tabela V.8 ANOVA (analise de variância) das médias amostrais da expansão cônica

LISTA DE NOTAÇÕES

= ferrita

M, ’ = martensita

= austenita B = bainita

RA = austenita retida Fe3C = cementita

MA = martensita-austenita DP = dual phase, bifásico

HDPS = Hot Dip Process Simulator, simulador de galvanização por imersão a quente

A1 = temperatura de transformação eutetóide ( +Fe3C)

Ac1 = temperatura de transformação eutetóide ( +Fe3C), no aquecimento A3 = temperatura de transformação austenítica ( + )

Ac3 = temperatura de transformação austenítica ( + ), no aquecimento Ac = temperatura de fim da dissolução da perlita

T = temperatura t = tempo

TMT = temperatura de máxima taxa de transformação /

TTT = tempo-temperatura-transformação TRC = transformação em resfriamento contínuo CCT = continuous cooling transformation

C = teor de carbono da austenita intercrítica Bs = início da transformação bainítica

Ms = início da transformação martensítica TS = tensile strenght, limite de resistência

YS = yield strength, limite de escoamento

El = elongation, alongamento

LE, Re = limite de escoamento LR, Rm = limite de resistência LE/LR = razão elástica A50 = alongamento

BH = bake hardening, endurecível pela cura da pintura automotiva em estufa r = deformação radial

c = deformação circunferencial

e = deformação na espessura

= capacidade de expansão de furo

MVF = martensite volume fraction, fração volumétrica da martensita

i = resistência de cada constituinte presente no aço

Vi = fração volumétrica de cada constituinte presente no aço

= tensão de escoamento (equação de Hall-Petch)

0 = tensão para movimentação das discordâncias (equação de Hall-Petch) k = constante do material (equação de Hall-Petch)

d = diâmetro médio dos grãos (equação de Hall-Petch) HSLA = high strength low alloy, alta resistência baixa liga

MO = microscopia ótica

MEV = microscopia de varredura

(%) = percentual de expansão de furo ECF = expansão cônica de furo

MA1 = micro-alloyed DP steels #1, aço bifásico microligado n.º 1 MA2 = micro-alloyed DP steels #2, aço bifásico microligado n.º 2

MA3 = micro-alloyed DP steels #3, aço bifásico microligado n.º 3

MA4 = micro-alloyed DP steels #4, aço bifásico microligado n.º 4

MA5 = micro-alloyed DP steels #5, aço bifásico microligado n.º 5

CAS-OB = estação para ajuste da composição química e da temperatura no refino secundário do aço

ST = soaking temperature, temperatura de encharque

RESUMO

Aços bifásicos são caracterizados por uma microestrutura constituída de ilhas de martensita dispersas em uma matriz ferrítica, podendo apresentar pequenas quantidades de outros constituintes. A elevada resistência mecânica, baixa razão elástica, elevada taxa de encruamento e bons níveis de alongamento uniforme e total os habilitam à confecção de peças estruturais mais leves. Neste trabalho objetivou-se avaliar em escala piloto, a partir de amostras de aço laminado a frio não recozidas, o efeito de diferentes ciclos térmicos na microestrutura e propriedades mecânicas de um aço Dual Phase revestidos por imersão a quente, da classe de resistência de 800

MPa, considerando duas temperaturas de encharque no recozimento intercrítico (740°C e 780°C) e três temperaturas isotérmicas no resfriamento rápido (610°C, 560°C e 510°C), com auxílio do equipamento HDPS (Hot Dip Process Simulator), para

investigar quais parâmetros de processo terão maior probabilidade de êxito em escala industrial, mediante os ensaios de tração à temperatura ambiente, determinação do efeito bake hardening (BH2%) e expansão de furo. Foi realizada a caracterização dos constituintes microestruturais e a determinação das suas frações volumétricas via microscopia ótica (MO) e microscopia eletrônica de varredura (MEV), assim como a avaliação de suas influências nas características mecânicas obtidas. A caracterização microestrutural e os ensaios dilatométricos evidenciaram que a temperatura de encharque de 740°C não foi suficiente para dissolução completa dos carbonetos, limitando-se à recristalização total da ferrita e à nucleação de pequenas frações de austenita no recozimento intercrítico, o que resultou em pequenas frações de segundo constituinte em todas as microestruturas avaliadas. Como consequência, o limite de resistência mínimo de 800 MPa não foi alcançado. Além disso, os resultados de ductilidade, tenacidade, efeito bake hardening e expansão de furo se mostraram

ABSTRACT

1. INTRODUÇÃO

Nos últimos anos foi alcançado significativo progresso na diversificação das aplicações de aços avançados de alta resistência, basicamente norteada pela indústria automobilística, consolidando-os mundialmente como principal alternativa na redução do peso veicular, aliado ao aumento da durabilidade e segurança das carrocerias de automóveis. Dentro deste contexto, se fizeram presentes novas exigências de mercado e regulamentações governamentais preocupadas com os correntes danos humanos ligados a esse tipo de transporte, o crescente consumo e a elevação dos preços de combustíveis fósseis e seus consequentes danos ambientais pela emissão de poluentes(1, 2 e 3).

Recentemente, o Governo Federal do Brasil ciente que o setor automobilístico nacional se destaca como grande fomentador de pesquisas científicas e disseminador de novas tecnologias, representando mais de 22% do PIB industrial e mais de 5% do PIB do país, apresentou em outubro de 2012 as regras do novo regime automotivo, o Inovar Auto, que vigorará entre 2013 e 2017. Seu objetivo junto ao setor será a construção de veículos mais modernos e eficientes quanto à emissão de carbono. As empresas que se habilitarem ao programa poderão se beneficiar com a isenção de impostos. A meta estipulada pelo governo aos fabricantes para 2017 é obter um consumo médio de 17,26 km/l de gasolina (atualmente, média de 14 km/l). No caso do álcool (etanol), a meta será obter em 2016 um consumo de 11,96 km/l (atualmente, média de 9,7 km/l). Maiores benefícios fiscais poderão ser conquistados pelos fabricantes se superarem a meta de investimentos em inovação, engenharia de produção e componentes industriais neste período(4).

Figura 1.1 - Limite de resistência versus alongamento de diferentes aços(5).

Uma solução atraente provida pelo setor siderúrgico à cadeia automotiva, com significativas melhorias no desempenho estrutural de seus componentes, a partir da elevação da resistência mecânica, redução de massa, sem detrimento das características de conformação, foi a utilização do mecanismo de endurecimento por transformação de fase, a qual deu origem aos aços DP (Dual Phase), TRIP

(Transformation Induced Plasticity), CP (Complex Phase) e martensíticos.

Adicionalmente, estes aços podem ser galvanizados, visando promover a proteção contra a corrosão atmosférica e assim agregando valor ao produto.

2. OBJETIVOS

Avaliar em escala piloto o efeito de diferentes ciclos térmicos na microestrutura e propriedades mecânicas de um aço Dual Phase revestidos por imersão a quente da

classe de resistência de 800 MPa, com auxílio do equipamento HDPS (Hot Dip Process Simulator), para investigar quais parâmetros de processo terão maior

3. REVISÃO BIBLIOGRÁFICA

3.1

Características dos Aços BifásicosOs aços bifásicos são caracterizados por uma microestrutura constituída de ilhas de martensita (M) dispersas em uma matriz ferrítica (α). Pequenas quantidades de outros constituintes, tais como bainita (B), perlita e/ou austenita retida (RA), também podem estar presentes, cujas proporções após o resfriamento dependerão da composição química da austenita () e da taxa de resfriamento empregada. Apresentam escoamento contínuo (ausência de patamar definido, conforme a figura 3.1), baixa razão elástica, elevada taxa de encruamento e níveis de alongamento uniforme e total favoráveis a um bom desempenho em operações de conformação(6, 7 e 8).

Figura 3.1 - Curvas tensão-deformação de aços Dual Phase, HSLA e aço

baixo carbono(9).

A ausência de patamar de escoamento explica-se pela grande quantidade de discordâncias móveis produzidas na interface ferrita/martensita, oriundas da expansão volumétrica durante a transformação martensítica sob elevadas taxas de resfriamento. Os baixos valores de razão elástica, em geral, anunciam uma maior capacidade de encruamento do material e uma maior ductilidade, com considerável incremento de resistência por deformação plástica (work hardening - WH) e após a cura da pintura

(bake hardening - BH)(7, 8 e 10).

colunas, etc., como mostrado na figura 3.2. Além disso, a microestrutura destes aços favorece a resistência à fadiga, isso porque as partículas de martensita retardam a propagação de trincas(11 e 12).

Figura 3.2 - Representação esquemática da estrutura de carroceria veicular ilustrando a utilização de aço de alta resistência mecânica(13).

3.2

Influência da Composição Química nos Aços BifásicosA microestrutura e as propriedades mecânicas dos aços bifásicos laminados a frio são fortemente afetadas pelas condições de processo, mas é a composição química que determina a fração volumétrica e a temperabilidade da austenita no recozimento intercrítico(6, 14 e 15).

Figura 3.3 - Efeito de alguns elementos de liga sobre transformações que ocorrem durante o recozimento contínuo de aços multiconstituídos(17).

O carbono é o principal agente que controla a dureza e morfologia da martensita (M). Nos aços bifásicos, o teor de carbono da fase austenítica não é controlado apenas pelo teor de carbono do aço base, mas também pela temperatura do recozimento intercrítico. De acordo com a solubilidade do carbono no campo intercrítico, a temperabilidade do aço varia com a temperatura, conforme as figuras 3.4 e 3.5. Altas temperaturas de recozimento aumentam a fração de austenita, porém, essa conterá baixo teor de carbono, o que pode comprometer a sua temperabilidade(7 e 14).

Figura 3.5 - Variação da dureza da martensita em função do teor de carbono(10).

Outro importante efeito do carbono nos aços bifásicos é que pequenas quantidades de carbono em solução sólida na ferrita remanescente da laminação a quente promovem o efeito bake hardening (BH); este fenômeno eleva a resistência à indentação do aço

após a conformação e cura da pintura automotiva(7 e 14).

O manganês aumenta a solubilidade do carbono na austenita, o que propicia melhores condições para o enriquecimento desta fase em carbono, assim favorecendo a temperabilidade, conforme mostrado na figura 3.6. Além disso, o manganês é economicamente vantajoso na fabricação de aços bifásicos. Cabe destacar que o manganês, assim como o carbono, atrasa a formação da bainita e perlita(18 e 19).

Embora não apresente grande efeito sobre a temperabilidade, o silício é frequentemente incorporado aos aços bifásicos para promover o endurecimento por solução sólida, conforme a figura 3.7. Também estimula a formação da chamada nova ferrita ou ferrita epitaxial, que ocorre durante o resfriamento lento após o encharque, trazendo efeitos benéficos para resistência mecânica, uma vez que aumenta a difusividade do carbono e inibe a formação de cementita e bainita na interface ferrita/martensita; além disso, causa um aumento na ductilidade, por favorecer a obtenção de maiores frações relativas de ferrita(20 e 21).

Figura 3.7 - Efeito da temperatura de recozimento e teores de C, Mn e Si nas propriedades mecânicas de um aço Dual Phase(14).

O alumínio suprime a formação de carbonetos, assim como o silício. Entretanto, o silício confere maior endurecimento por solução sólida da ferrita(22).

Figura 3.8 - Influência do cromo (0%, 0.5% e 1.0%) no diagrama de fase Fe-C(19).

O efeito da adição de cromo na evolução da microestrutura de um aço bifásico foi investigado por Murugaiyan e co-autores(23). Esses autores trabalharam com duas ligas com composições químicas semelhantes, à base de C-Mn-Si. Uma delas com 0,057% de cromo e a outra com 0,210%, as quais foram primeiramente avaliadas na condição de laminado a quente. Observou-se que na liga com maior teor de cromo, o segundo constituinte foi formado por perlita e bainita, enquanto que na liga com menor teor deste elemento, a microestrutura era constituída de ferrita e perlita. Posteriormente, os autores avaliaram o comportamento dos materiais através de curvas CCT, com as amostras sendo aquecidas a 900°C por 15 minutos e, em seguida, resfriadas com taxas de 0,1; 1; 5; 10; 30; 50 e 100°C/s. Os principais efeitos verificados pela adição de 0,210% de cromo na evolução da microestrutura do aço foram: (1) a formação de perlita foi totalmente evitada, mesmo quando o resfriamento foi realizado com 0,1°C/s; (2) a formação de bainita ocorreu em todas as taxas de resfriamento empregadas, exceção feita à taxa de 100°C/s, na qual se verificou a formação de uma microestrutura totalmente martensítica; (3) a presença de ferrita poligonal foi registrada somente para amostras resfriadas com taxas inferiores a 5°C/s; (4) ocorreu a formação de maiores frações volumétricas de martensita, em comparação à liga com baixo teor de cromo, com as mesmas taxas de resfriamento. As microestruturas finais de ambas as ligas investigadas, após resfriamento com 30°C/s, partindo de 900°C, podem ser observadas na figura 3.9.

Já a figura 3.10 apresenta o efeito de diferentes taxas de resfriamento e teores de Cr nas propriedades mecânicas de aços Dual Phase com 1,2%Mn. Os autores(14)

(a) C-Mn-Si. Microestrutura após resfriamento a 30°C/s, a partir de 900°C.

(b) C-Mn-Si-Cr. Microestrutura após resfriamento a 30°C/s, a partir de 900°C. Figura 3.9 - Mapas de microestrutura em função da taxa de resfriamento, após aquecimento a 900°C por 15 minutos e microestrutura obtida após resfriamento com

taxa de 30°C/s. Aços C-Mn-Si (a) e C-Mn-Si-Cr (b)(23).

O molibdênio estabiliza a austenita, retardando a nucleação da ferrita e da perlita. No entanto, potencialmente pode promover a formação da bainita durante o resfriamento, visto que também desloca o campo de estabilidade deste constituinte para a esquerda no diagrama CCT.

O efeito da adição de molibdênio sobre as propriedades mecânicas em tração de um aço bifásico com composição química base de 0,08%C-2,00%Mn foi investigado por Kyono e co-autores(24 e 25). Os resultados encontrados por estes autores estão sumarizados na figura 3.11. Conforme se observa nesta figura, a adição deste elemento propiciou ganhos em limite de resistência, porém com perdas no alongamento total, em função da formação de maiores fração de segundo constituinte com elevada dureza.

Figura 3.11 - Efeito do teor de molibdênio nas propriedades mecânicas em tração de um aço Dual Phase com 0,08%C-2,00%Mn(24).

O boro é um elemento com grande efeito na temperabilidade. Tem sido relatado na literatura(14 e 26) que pequenas quantidades deste elemento, 0,0020% a 0,0030%, proporcionam um aumento de temperabilidade equivalente ao obtido com adições da ordem de 0,5% de elementos como manganês, cromo e molibdênio.

mecânicas é apresentado na figura 3.12. Para que o boro seja efetivo em relação à temperabilidade, é necessário que permaneça em solução sólida. Para isso, deve-se adicionar ao aço elementos com maior afinidade pelo nitrogênio e oxigênio (como por exemplo, Ti, Zr), uma vez que o boro apresenta forte atração por esses elementos. O boro segregado no contorno de grão da austenita reduz a energia de contorno, suprimindo a nucleação de ferrita nestes sítios. Essa nucleação é inibida ou pela presença de átomos de boro livre no contorno de grão da austenita ou por finos precipitados de borocarbonetos, do tipo Fe23(C, B)6. Caso se formem borocarbonetos grosseiros, anula-se seu efeito na temperabilidade.(27. 28 e 29)

Figura 3.12 - Efeito do boro em solução sólida nas propriedades de um aço Dual Phase recozido continuamente a 775°C por 90 s e resfriado a uma taxa de 10°C/s

(%C = 0,05 e %Mn = 1,45)(30).

Outro elemento que promove o endurecimento por solução sólida é o nióbio. Sua maior influência é exercida durante a laminação a quente, na qual propicia a obtenção de uma microestrutura homogeneamente refinada, por retardar a recristalização da austenita, o que resulta em uma maior densidade de sítios para nucleação da ferrita e, consequentemente, menor tamanho de grão. O atraso no processo de recristalização da austenita ocorre devido à presença de nióbio em solução sólida e, principalmente, pela precipitação de partículas de Nb(C, N). Ao final desse processo têm-se precipitados de nióbio coerentes ou semi-coerentes na ferrita, finamente dispersos. Isto representa um incremento adicional em resistência mecânica(31 e 32).

O titânio promove o endurecimento por precipitação; estequiometricamente estabiliza preferencialmente o nitrogênio, enxofre e carbono. Na figura 3.13 é mostrado o efeito das adições de nióbio e titânio no aumento de resistência de um aço HSLA. Nota-se que são necessários teores mais elevados de titânio em relação ao nióbio para que um mesmo nível de resistência seja obtido.

Figura 3.13 - Mecanismos de endurecimento em aços HSLA(33).

resfriamento aplicadas. A tabela III.1 e figura 3.14 sintetizam a Influência dos elementos químicos na microestrutura de aços bifásicos.

Tabela III.1 - Influência dos elementos químicos na microestrutura de aços bifásicos.

Elemento Influência

Carbono - Poderoso agente de temperabilidade. - Determina a fração do segundo constituinte. - Determina a dureza da martensita.

Manganês - Estabilizante da austenita e diminui a solubilidade do carbono na ferrita. - Retarda a formação de bainita e perlita. - Promove endurecimento por solução sólida.

Silício

- Não apresenta grande efeito sobre a temperabilidade. - Promove endurecimento por solução sólida na ferrita.

- Inibe a formação de cementita e bainita na interface ferrita/martensita

- Promove ductilidade, pois propicia a formação de ferrita epitaxial (ou nova ferrita). Alumínio - Promove endurecimento por solução sólida. - Inibe a formação de carbonetos.

Cromo

- Aumenta a temperatura de transformação eutetóide (alfagêneo), reduzindo a solubilidade do C na ferrita. - Possui a capacidade de estabilizar os carbonetos na austenita.

- Potencialmente pode promover a formação da bainita. - Promove insignificante endurecimento por solução sólida. Molibdênio

- Estabilizante da austenita,

- Retarda a formação de ferrita e da perlita.

- Potencialmente pode promover a formação da bainita. - Promove forte endurecimento por solução sólida.

Boro - Aumenta fortemente a temperabilidade quando em solução sólida e/ou em finos precipitados. - Retarda a formação de ferrita. Nióbio - Promove endurecimento por precipitação e refino de grãos ferríticos. - Retardar a recristalização da austenita na laminação a quente.

- Pode retarda a recristalização da ferrita no recozimento intercrítico.

Titânio - Promove endurecimento por precipitação. - Promove endurecimento por precipitação e refino de grãos austeníticos. Seus precipitados não se dissolvem durante o reaquecimento de placa para a laminação a quente.

3.3

Influência do Recozimento Intercrítico e GalvanizaçãoO recozimento contínuo foi adotado comercialmente em larga escala no Japão em 1972, com grandes vantagens econômicas e metalúrgicas quando comparado à rota tradicional (recozimento em caixa), pois proporciona (1) melhoria de qualidade dos produtos (planicidade, uniformidade de propriedades mecânicas, limpidez superficial, etc.); (2) aumento da versatilidade de produtos, pois viabilizava a fabricação de uma maior variedade de aços; (3) menores custos de produção em função do menor lead-time produtivo e das menores perdas no processamento, aliados à otimização da mão

de obra devido às operações combinadas de limpeza eletrolítica, recozimento e encruamento, conforme mostrado na figura 3.15. Diante desses ganhos, nos anos seguintes foi incorporado neste equipamento o processo de galvanização por imersão a quente, cujo objetivo é promover a proteção contra a corrosão atmosférica do aço através do seu recobrimento com uma camada de zinco, assim agregando valor ao produto. A excelente resistência à corrosão em diferentes ambientes, a facilidade de ligação metalúrgica ao aço e a capacidade de proteger galvanicamente o aço em pequenas descontinuidades do revestimento tornaram o zinco um dos mais importantes revestimentos utilizado pelas siderúrgicas. Com o desenvolvimento tecnológico dos processos de galvanização, houve melhora considerável na qualidade dos produtos revestidos, aumentando sua utilização em peças de geometrias complexas e/ou destinadas à aplicação em painéis expostos(15, 35 36 e 37).

Figura 3.15 - Desenho esquemático da linha de galvanização por imersão a quente(35).

(1) Apresentam baixas taxas de resfriamento (5 a 40°C/s), em função do controle da temperatura do pote de zinco, o que requer o uso de elementos de liga para adequar a temperabilidade do aço. Por sua vez, estes elementos podem potencialmente comprometer a capacidade de galvanização devido o fenômeno de oxidação seletiva de elementos como o Si, Mn e Cr no aço durante o recozimento intercrítico, os quais possuem maior afinidade com o oxigênio em relação ao ferro. A partir de uma atmosfera H2 + N2 estes elementos segregam e seletivamente oxidam a superfície, assim degradando a molhabilidade do aço;

(2) O processo de solidificação do revestimento, no qual a tira galvanizada é resfriada em uma torre com ar e névoa de água até atingir a temperatura de aproximadamente 320ºC é incompatível com o processo de superenvelhecimento (overaging). Este processo tem por finalidade a precipitação do carbono na matriz ferrítica supersaturada, refletindo em ganhos na ductilidade do produto final. Dependendo da temperatura e do tempo de tratamento, pode-se revenir a martensita e/ou bainita; ou caso a austenita não tenha sido totalmente transformada na têmpera, formar bainita e/ou perlita.

A figura 3.16 apresenta um desenho esquemático de um ciclo de recozimento em linha de galvanização por imersão a quente, na qual podem ser produzidos aços de revestimento GA (Galvannealed - liga Zn-Fe) e GI (Galvanized – Zn puro). Cabe

destacar que os aços de revestimento GA são submetidos ao ciclo térmico de

Galvannealing, o qual promove a difusão do ferro no revestimento galvânico(35).

Contudo, embora as limitações expostas sejam desafios, é notável o crescente número de estudos técnicos que discutem e propõem diversas alternativas de fabricação(16).

Sumariamente, o recozimento de aços bifásicos é compreendido pelas seguintes etapas: recristalização da ferrita (α); dissolução de carbonetos e formação de austenita () durante o aquecimento e encharque no campo intercrítico (Ac1 a Ac3). Subsequentemente ocorrem transformações microestruturais no resfriamento, as quais são regidas pela taxa de resfriamento, composição química da austenita () e difusividade de elementos intersticiais e substitucionais, que, por sua vez, determinam a decomposição da austenita em ferrita epitaxial (ou nova ferrita) e em segundo constituinte, tais como martensita (M), bainita (B), perlita e/ou austenita retida (RA), assim como a morfologia e distribuição espacial destes constituintes(7, 15 e 19), conforme ilustrado na figura 3.17.

Figura 3.17 - Desenho esquemático de um ciclo de recozimento de aços bifásicos.

Figura 3.18 - Fração de austenita durante o encharque no recozimento intercrítico(38).

Ademais, a taxa de resfriamento é função da velocidade de processamento da tira no resfriamento rápido, um parâmetro de processo dependente da espessura da tira. Quanto menor a espessura, maior a velocidade, menor o tempo de permanência no resfriamento rápido e maior a taxa de resfriamento(36).

3.3.1

Recristalização da Ferrita e Formação da AustenitaDurante a primeira etapa do ciclo de recozimento, a temperatura da tira é elevada até atingir a temperatura de encharque. A principal alteração microestrutural nesta etapa é a recristalização da ferrita, além da formação de grãos de austenita localizados nos contornos de grão da ferrita ao se atingir a temperatura intercrítica. Essas transformações são acompanhadas pela dissolução dos carbonetos, quebrados pela prévia deformação a frio(36). De acordo com Meng e co-autores(39), a temperatura e o tempo de aquecimento afetam a fração volumétrica de ferrita recristalizada, conforme mostrado na figura 3.19.

Hutchinson(40), que investigou o desenvolvimento da recristalização da ferrita no recozimento contínuo, propôs a seguinte equação para descrever a evolução da fração recristalizada:

1 exp 3

Texp( / ) 3T a R o dT RT Q a K

f (3.1)

Sendo fR a fração recristalizada, Ka uma constante independente da temperatura,

a

ataxa de aquecimento, Q a energia de ativação para o crescimento da ferrita, To a temperatura em que se inicia a recristalização e T a temperatura na qual foi medida a fração recristalizada.

Huang(41) e co-autores concluíram que a taxa de aquecimento e a microestrutura inicial do aço laminado a frio afetam a nucleação e crescimento de austenita. Eles também sugeriram que existe uma forte interação entre a recristalização de ferrita e a formação de austenita, o que poderia afetar a cinética de transformação austenítica, bem como a sua distribuição espacial e morfologia. Conforme investigações de Rocha(15), Mohanty(42) e seus co-autores, a recristalização da ferrita e a nucleação da austenita podem ocorrer simultaneamente. O grau de sobreposição entre os dois processos depende da taxa de aquecimento utilizada para atingir a temperatura de recozimento intercrítico.

simultaneamente, formando uma rede de ilhas finas de austenita ao longo dos contornos de grão. Esses fenômenos são mostrados na figura 3.20.

Figura 3.20 - Representação esquemática dos mecanismos de formação de austenita para as taxas de aquecimento de 10 e 50 K/s(41).

Ao final desta primeira etapa, a austenita enriquecida de carbono pode ter sido gerada fora do equilíbrio. Então, subsequente crescimento desta austenita para o interior da ferrita ocorre para se alcançar um equilíbrio parcial com a redistribuição do carbono. Nessa segunda etapa, o lento crescimento da austenita pode ser controlado tanto pela difusão do carbono na austenita, quanto pela difusão de elementos substitucionais na ferrita (como por exemplo, manganês), dependendo de uma força motriz. Se não ocorre a redistribuição do manganês na ferrita, o fenômeno denominado de

paraequilibrium é estabelecido e a taxa de crescimento da austenita é controlada pela

difusão de carbono(7, 14 e 43).

Na terceira e última etapa ocorre muito lentamente o equilíbrio final da ferrita e austenita alcançado pela difusão de manganês na austenita (a taxa de difusão do manganês na austenita é, em magnitude, três vezes mais lenta em relação a sua difusividade na ferrita). Todas as três etapas mencionadas são apresentadas na figura 3.21.

Figura 3.21 - Diagrama de formação da austenita em aço com 0,12%C-1,5%Mn(43).

Figura 3.22 - Efeito da microestrutura de laminado a quente, redução a frio e temperatura de recozimento nas propriedades mecânicas de um aço com

0,7%C-1,0%Si-1,54%Mn(44).

Shirasawa e Thompson(14) investigaram o efeito do tempo de recozimento a 800°C nas propriedades mecânicas de um aço bifásico de concepção C-Si-Mn, a partir de microestruturas ferrita/perlita e martensita obtidas em laminados a quente. Foi observado que, quanto maior o tempo de recozimento, maior é o limite de resistência obtido, havendo efeito mais pronunciado no material com microestrutura ferrita/perlita, conforme a figura 3.23. Conforme os autores, o tempo necessário para atingir o equilíbrio à temperatura intercrítica é influenciado pela estrutura do laminado a quente e este processo é facilitado por uma fina distribuição dos carbonetos antes do início da austenitização.

3.3.2

Formação da Ferrita EpitaxialA quantidade de ferrita epitaxial (ou nova ferrita) formada a partir da decomposição da austenita durante o resfriamento, em especial, no intervalo entre as zonas de encharque no recozimento intercrítico e de resfriamento rápido, foi considerada por Yakubovsky e co-autores(45) como importante fator para promover a ductilidade do material, que associada a uma fração volumétrica de segundo constituinte adequada e dispersa na matriz ferrítica, confere ao aço uma excelente combinação de elevada resistência, alongamento e expoente de encruamento (n), características favoráveis à conformabilidade. Contudo, observaram que o alongamento uniforme diminuía diante de uma maior fração de martensita e aumentava ligeiramente com a redução do teor de carbono deste constituinte. Normalmente, a martensita com baixo teor de carbono é resultado de altas temperaturas de recozimento intercrítico, na qual a quantidade de austenita é elevada, mas não enriquecida em carbono devido a sua solubilidade, o que favorece a ductilidade do aço devido a menor dureza(12, 14 e 45).

De acordo com Llewellyn(14), Pichler e co-autores(19), altas temperaturas de recozimento intercrítico por curto tempo têm mostrado que a ferrita epitaxial cresce a partir da decomposição da austenita e, quando aplicadas altas taxas de resfriamento observaram na microestrutura ilhas de martensita contornadas por ferrita epitaxial (figura 3.24). Não existe contorno entre as duas ferritas, mas a epitaxial está isenta de precipitados remanescentes da laminação a quente, o que lhe proporciona elevada ductilidade.

Figura 3.24 - Microestrutura de um aço Dual Phase (0,065%C, 1,5%Mn, 0,3%Cr)(12).

potencialmente em pequenas frações de martensita no produto final, comprometendo a resistência do aço. No caso de taxas de resfriamento insuficientes, pode-se formar perlita, o que contribuirá para uma drástica redução da resistência e capacidade de encruamento.

De acordo com Mohanty(41), Lee e co-autores(46), altas taxas de aquecimento aliadas a altas temperaturas de recozimento intercrítico proporcionam maior fração de austenita de baixo teor de carbono, que durante o resfriamento podem formar uma maior fração de ferrita epitaxial (nova ferrita) e/ou bainita, conforme mostrado nas figuras 3.25 e 3.26, reduzindo a resistência do aço.

Figura 3.25 - Fração volumétrica de fases em aço 0,09%C-1,3%Si-2,0%Mn a partir de diferentes temperaturas de recozimento intercrítico(46).

Figura 3.26 - Curvas TTT de aço 0,09%C-1,3%Si-2,0%Mn. C é o teor de carbono da austenita intercrítica. Bs e Ms indicam o início das transformações bainíticas e

3.3.3

Temperabilidade da Austenita e Microestrutura FinalA temperabilidade da austenita e microestrutura final dos aços bifásicos são fortemente impactadas pela estratégia de resfriamento, a qual industrialmente é composta por duas etapas. Primeiramente, o resfriamento lento tem por objetivo diminuir a fração de austenita e enriquecê-la ao máximo de carbono, conforme mostrado nas figuras 3.27, o que eleva a fração de ferrita, a partir de taxas variando entre 3 a 5°C/s. Posteriormente, no resfriamento rápido se alcançam taxas de resfriamento de têmpera (10 a 40°C/s), as quais terão significativo efeito na microestrutura e nas propriedades mecânicas, em geral, resultando na elevação do limite de resistência. Para altas taxas de resfriamento, não há tempo suficiente para que o carbono dissolvido precipite na austenita, resultando em uma transformação adifusional (mesma composição química da matriz austenítica) originando a martensita. Contudo, outros constituintes, como bainita e perlita, podem ser formados a partir de taxas de resfriamento menores, em detrimento da resistência mecânica, conforme ilustrado nas figuras 3.28 e 3.29(7, 14, 15, 19, 47 e 48).

Figura 3.27 - Diagrama esquemático do enriquecimento de carbono na austenita durante o resfriamento a partir do recozimento intercrítico(19).

Figura 3.29 - Efeito da taxa de resfriamento nas propriedades mecânicas de um aço

Dual Phase (0,07%C, 0,25%Si, 1,65%Mn)(49).

3.4

Propriedades Mecânicas dos Aços BifásicosA resistência dos aços bifásicos é ajustada, principalmente, pela fração volumétrica do segundo constituinte (martensita e/ou bainita) e pela quantidade de carbono nele contido(7, 8 e 43), conforme ilustrado na figura 3.30. Isso confere a esses aços uma ampla faixa de propriedades mecânicas, possibilitando o emprego em diferentes aplicações.

Figura 3.30 - Curvas de tensão-deformação de três aços DP com diferentes frações volumétricas de martensita (MVF = 10%, 20% e 30% e taxa de resfriamento 10 K/s)(50).

Diante disso, a resistência final pode ser estimada em função da fração volumétrica (Vi) e da resistência (i) de cada constituinte presente no aço:

A alta resistência mecânica da martensita é devido à distorção do reticulado do ferro, causada pelos átomos de carbono aprisionados nos sítios intersticiais octaédricos no reticulado tetragonal de corpo centrado (endurecimento por solução sólida), que faz com que o movimento das discordâncias seja muito difícil. Assim, a martensita tem elevada dureza, mas também é frágil e sua estrutura é altamente instável(27 e 47).

A ausência de patamar de escoamento explica-se pela grande quantidade de discordâncias móveis produzidas na interface ferrita/martensita, oriundas da expansão volumétrica durante a transformação martensítica sob elevadas taxas de resfriamento(14).

A elevada ductilidade dos aços bifásicos tem sido atribuída à grande quantidade de ferrita na microestrutura, ao baixo teor de carbono contido nesta fase e à quantidade de austenita retida, dentre outros(7, 14 e 36). Do contrário, maiores valores desta propriedade podem ser obtidos através de menores tamanhos de grão e/ou pela presença de precipitados na ferrita. O efeito pelo endurecimento por refino de grão pode ser estimado pela equação de Hall-Petch:

(3.3)

Sendo a tensão de escoamento, 0 a tensão necessária para a movimentação das discordâncias, k uma constante do material e d o diâmetro médio dos grãos.

Apesar da elevada ductilidade, os aços bifásicos apresentam baixo coeficiente de anisotropia normal (r), o que os torna inadequados para aplicações com predomínio de embutimento, conforme mostrado na figura 3.31. Contudo, sua capacidade de conformação é caracterizada por bons níveis de alongamento uniforme e total e expoente de encruamento (n), conforme a figura 3.32. Essa característica é essencial para um bom desempenho em operações que envolvem estiramento(7, 14 e 36).

Figura 3.31 - Valores típicos de coeficiente de anisotropia (r) de diversas classes de aço de alta resistência(14).

Figura 3.32 - Valores típicos de expoente de encruamento (n) de diversas classes de aço de alta resistência(14).

Vários investigadores indicaram que o comportamento do encruamento em aços bifásicos é complexo, sendo composto por três fases diferentes(43 e 51):

Fase I: consiste de deformação homogênea da matriz ferrítica pelo deslizamento de discordâncias móveis presentes perto das regiões martensíticas.

dificultado pela duras partículas de martensita, promovendo tensões devido à incompatibilidade plástica entre essas duas fases.

Fase III: consiste em deformação da ferrita com escorregamento cruzado e recuperação dinâmica (rearranjo e aniquilação de discordâncias durante a deformação), juntamente com eventuais deformações na martensita.

Outra importante característica mecânica dos aços bifásicos é o efeito bake hardening

(BH). A literatura(52, 53, 54, 55 e 56) apresenta quatro distintas fases relacionadas à susceptibilidade ao envelhecimento dos aços bifásicos, todas dependentes dos processos de conformação e de cura da pintura automotiva, conforme esquematizado na figura 3.33, cujo resultado esperado é o aumento da rigidez da peça estampada:

Fase I: ocorre o efeito Snoek, promovendo o rearranjo de átomos intersticiais sob a ação de uma tensão externa aplicada ao material. Adicionalmente, essa deformação mecânica eleva a densidade de discordâncias móveis no aço, sobretudo, na interface ferrita/martensita.

Fase II: formação de atmosferas de Cottrell na região das discordâncias móveis presente na ferrita. O ancoramento das discordâncias pelos átomos intersticiais de carbono em solução sólida ocorre através de fenômeno difusional, o qual é ativado pela cura da pintura automotiva (em geral, 170°C por 20 minutos). Paralelamente, também ocorre o alívio de tensões residuais na ferrita.

Fase IV: revenimento da martensita, controlado pela segregação do carbono para as discordâncias móveis, decomposição da martensita em carbonetos e alívio de tensões residuais.

Figura 3.33 - Representação esquemática do ensaio para determinação do efeito bake hardening (BH)(55).

Em suma, o mecanismo de envelhecimento dos aços bifásicos é um processo de interação entre as discordâncias móveis e os átomos intersticiais de carbono em solução sólida. Ao final deste processo todos os fenômenos citados acima propiciarão a elevação do limite de escoamento da peça estampada, o que refletirá no enrijecimento da mesma, assim conferindo-lhe resistência à indentação.

Além das características mecânicas já apresentadas, em geral, as aplicações de peças estruturais automotivas demandam outros requisitos importantes, a saber: a capacidade de flangeamento (ou expansão de furo) e de dobramento sem ocorrência de trinca. No entanto, para obtenção dessas características mecânicas é necessário um adequado controle da microestrutura final do produto.

De acordo com Lee, Cho e Chin(57), o desempenho de materiais em processos de estiramento de flange pode estar associado à capacidade de distribuição de deformação, normalmente expressa pelo expoente de encruamento (n). Foi verificado que materiais que apresentam elevado grau de encruamento sob baixas deformações, como os aços TRIP e o Dual Phase, tendem a apresentar menor resistência à fratura

Figura 3.34 - Limite de resistência versus capacidade de expansão de furo(58).

Hasegawa(59), Sudo e Kokubo(60) verificaram que a capacidade de expansão de furo diminuía à medida que aumentava a diferença de resistência mecânica entre a matriz e o segundo constituinte na microestrutura, conforme mostrado na figura 3.35. Eles também observaram que aços bifásicos que continham bainita, além de martensita, tenderam a apresentar melhor desempenho em operações de expansão de furo. Tal comportamento foi atribuído à menor diferença de dureza entre a bainita e a martensita, sendo por isso, necessária maior deformação mecânica para a nucleação de cavidades em microestruturas ferrita/martensita/bainita do que em microestruturas ferrita/martensita.

Figura 3.35 - Relação entre o gradiente de dureza entre a ferrita e a martensita e o limite de expansão de furo(59).

diferença de dureza entre os constituintes presentes no aço (microestrutura mista formada por ferrita, bainita e martensita), associada a um alongamento adequado, conforme ilustrado nas figuras 3.36 e 3.37. Os resultados obtidos nos experimentos realizados por Fujita são apresentados na tabela III.2.

Figura 3.36 - Relação entre o alongamento e a capacidade de expansão de furo em aços de alta resistência(61).

Figura 3.37 - Relação entre o alongamento e a capacidade de expansão de furo em aços de alta resistência(61).

Tabela III.2 - Concepção do aço, microestruturas e propriedades de diferentes aços da classe de limite de resistência 980 MPa(61).

Tipo Concepção do Aço Microestrutura LE (MPa) LR (MPa) Alongamento (%) de furo (%) Expansão Expansão de furo

()

C-Si-Mn

Bainita 843 1011 10 92 Expansão de furo ()

No entanto, de maneira controversa às afirmações dos demais autores, um estudo de Lee e co-autores(46), no qual se investigou o efeito de elementos microligantes na flangeabilidade de um aço Dual Phase, a partir da simulação de diferentes ciclos de

recozimento intercrítico, relata que a capacidade de expansão de furo pode ser proporcional à ductilidade quando observadas maiores frações de ferrita epitaxial (nova ferrita) na microestrutura, concomitantemente com a presença de martensita finamente dispersa na matriz ferrítica. De acordo com os autores, quanto maior for a ductilidade pós alongamento uniforme, melhor será a flangeabilidade devido o atraso da fratura nas regiões das bordas (pescoço) do flange, conforme mostrado nas figuras 3.38 e 3.39, sendo esta característica mecânica atribuída à quantidade de ferrita epitaxial. Com relação às frações de martensita, por se apresentarem finamente dispersa na matriz ferrítica, não há conectividade entre as sua ilhas na microestrutura, assim atrasando a propagação das micro-trincas durante a conformação do flange.

Figura 3.38 - Correlação entre a percentual de expansão de furo e a fração volumétrica da ferrita epitaxial(46).

3.5

Princípios da Conformação MecânicaA conformação por prensagem industrial objetiva a produção em larga escala de peças de maior ou menor complexidade, onde os modos de deformação são diferentes em cada região da peça, basicamente em função da sua geometria, das características mecânicas da matéria-prima e do tipo de ferramental utilizado. Contudo, outros parâmetros são controlados e diretamente afetam o desempenho deste processo(4 e 35), a saber:

1) Pressão do anti-rugas (ou prensa-chapas); 2) Condições de lubrificação;

3) Velocidade de conformação;

4) Relação entre o tamanho do esboço e o tamanho do punção; 5) Efeito de entalhes, etc.

O que determina a capacidade de conformação da peça é a ocorrência de ruptura(4 e 35), ou seja, as reduções localizadas de espessuras até a estricção. Mas, para uma melhor compreensão dos modos de deformação, pode-se analisar a conformação de um copo mediante um punção cilíndrico, conforme a figura 3.40 a seguir:

Figura 3.40 - Tensões e deformações (ε) em função do modo de deformação(35).

Tabela III.3 - Tensões () e deformações (ε) em função do modo de deformação(35).

Modo de

Deformação Tensão Radial Circunferencial Tensão Deformação Radial Circunferencial Deformação na Espessura Deformação

Encolhimento

do Flange Tração Compressão

r>

0

c<

0

e= (

r+

c)

Estiramento noEstado Plano de

Deformações Tração Nula

r>

0

c=

0

e

r EstiramentoNo Fundo Tração Tração

r>

0

c>

0

e= - (

r+

c)

e<

0Os diferentes modos de deformação podem ser classificados da seguinte maneira(35):

I) Estampagem Profunda: encolhimento do flange + estiramento em estado plano de deformações;

II) Estiramento Puro: apenas estiramento do fundo;

III) Modo combinado: encolhimento do flange + estiramento em estado plano de deformações + estiramento do fundo;

IV) Flangeamento: estiramento em estado plano de deformações + expansão de furo.

V) Dobramento: estiramento em estado plano de deformações.

Esquematicamente, as operações de conformação são apresentadas na figura 3.41:

Figura 3.41 - Esquema de operações de estiramento, embutimento e flangeamento (ou expansão de furo) antes e durante a deformação(4).

que ocorra o dobramento do material. Na expansão do furo o flange da peça deve aumentar de modo a acomodar as deformações geradas durante esta operação. A capacidade de expansão de furo pode ser mensurado pela equação:

(%) = (3.4)

Sendo df o diâmetro máximo do furo até o momento em que se inicia uma trinca no

flange e do o diâmetro original do corpo de prova.

A capacidade de expansão de furo é influenciada por inúmeros fatores, dentre os quais cabe destacar a qualidade da borda de corte, inclusões alongadas e propriedades mecânicas em tração. A qualidade da borda de corte e as inclusões alongadas afetam a ductilidade local, e como todo o perímetro da borda do furo é igualmente solicitado durante a operação de expansão de furo, regiões de baixa ductilidade tornam-se concentradoras de tensões, uma vez que limitam a capacidade de expansão, promovendo a nucleação de trincas. A figura 3.42 ilustra a qualidade superficial do corte nas bordas de um furo puncionado (a) e de outro furo usinado (b). Observou-se que a superfície da borda do furo puncionado é irregular, encruada e repleta de micro-cavidades, características que inibem a capacidade de expansão do furo por favorecem o surgimento de trincas nas bordas do flange. Em contraste com isso, a capacidade de expansão é aumentada quando a superfície da borda do furo é usinada (retificada). Além disso, a capacidade de expansão de furo relaciona-se diretamente com as propriedades mecânicas, especialmente, alongamento e coeficiente de encruamento, e inversamente com a dureza e com os limites de escoamento e de resistência(62).

4. PROCEDIMENTO EXPERIMENTAL

Foram coletadas amostras a partir de bobina laminada a frio não recozida, oriundas da composição química apresentadas na tabela IV.1. A produção do aço avaliado se deu através de duplo refino na aciaria (CAS-OB + desgaseificador à vácuo) e lingotamento de placa na espessura de 252 mm, com subsequente enfornamento na laminação de tiras a quente. A temperatura visada de encharque da placa foi 1200°C com tempo de permanência de 200 minutos. As temperaturas de acabamento e bobinamento visadas foram 900°C e 600°C, respectivamente, para a espessura de laminado a quente igual a 3,80 mm. A redução a frio foi de 55% para obtenção de laminado na espessura 1,50 mm e coleta de amostras na dimensão de 500 mm de comprimento x largura do semi-acabado (ver figuras 4.1 e 4.2).

Tabela IV.1 - Especificação de composição química do aço Dual Phase galvanizado

por imersão a quente da classe de resistência de 800 MPa.

Especificações de Composição Química

%C %Mn %Cr + %Mo %Ti + %Nb %B

≤ 0,15 ≤ 2,50 ≤ 0,45 ≤ 0,05 ≤ 0,0040

Figura 4.2 - Condição de amostragem do laminado a frio não recozido.

As amostras foram submetidas a diferentes ciclos térmicos similarmente empregados no processamento de aços de revestimento GI (Galvanized – Zn puro) em linha de

galvanização por imersão a quente. Para execução dos experimentos foi utilizado o equipamento denominado HDPS (Hot Dip Process Simulator) do Centro de Tecnologia

da USIMINAS. Optou-se pelas simulações neste equipamento em função da área útil de seus corpos de prova (aproximadamente 220 x 140 mm), a qual viabilizou a realização dos ensaios de tração à temperatura ambiente, determinação do efeito

bake hardening (BH2%) e expansão cônica de furo (flangeamento).

4.1

Simulação de Recozimento IntercríticoNas simulações foram experimentadas duas temperaturas de encharque (Soaking Temperature: ST 740°C e 780°C) e três temperaturas isotérmicas no resfriamento

rápido (IRR: 610°C, 560°C e 510°C), assim totalizando a simulação de seis ciclos térmicos distintos. A taxa de aquecimento foi linear e o ponto de orvalho -50°C.

Os ciclos térmicos experimentados neste trabalho foram baseados nas especificações técnicas da nova linha de galvanização (CGL#2) da USIMINAS. Cabe ressaltar que neste estudo as amostras não foram revestidas durante as simulações de recozimento contínuo de aços de revestimento GI (Galvanized – Zn puro) no HDPS, pois não se

pretendia avaliar a influência do revestimento nos resultados de expansão cônica de furo (flangeamento).

Tabela IV.2 - Parâmetros de recozimento intercrítico para simulações no HDPS.

Ciclos de Recozimento Contínuo de Aços de Revestimento GI (Galvanized – Zn puro)

Temperatura

de Encharque (ST) 740°C 780°C

Zonas de Resfriamento

Rápido

Taxa de Resfriamento

na Zona n.º 1 15°C/s 25°C/s 40°C/s

Taxa de Aquecimento 2°C/s 3°C/s Isotérmicas 610°C 560°C 510°C

Temperatura Final

de Resfriamento Lento 670°C Taxa de Resfriamento na Zona n.º 2 30°C/s 20°C/s 5°C/s

Figura 4.3 - Representação esquemática dos ciclos térmicos simulados via HDPS.

O equipamento HDPS (Hot Dip Process Simulator), do fabricante Iwatani e modelo EU

Figura 4.4 - Simulador HDPS (Hot Dip Process Simulator) do fabricante Iwatani,

modelo EU AV. (a) Vista geral. (b) Detalhe das câmaras superior e inferior(63).

Figura 4.5 - Dilatômetro modelo DIL 805 A/D do Centro de Tecnologia USIMINAS.

4.2

Determinação das Propriedades Mecânicas em TraçãoAs amostras simuladas na dimensão 220 x 140 mm deram origem a três corpos de prova na direção longitudinal de laminação (0°), preparados de acordo a norma ASTM-A370(64), de tamanho reduzido (

sub-size), conforme a figura 4.6 e tabela IV.3.

Os ensaios foram realizados em uma máquina Instron, modelo 5882, equipada com extensômetro de 25 mm de base de medida e pacote de programas para aquisição e tratamento de dados (Blue Hill) para medição do limite de escoamento, limite de

resistência, alongamento uniforme e total e expoente de encruamento (n).

Figura 4.6 - Corpo de prova para o ensaio de tração à temperatura ambiente.

Tabela IV.3 - Dimensões do corpo de prova para o ensaio de tração (mm).

A B C F L R W

32 mm 47 mm 10 mm 4.5 mm 135 mm 6 mm 6.25 ± 0.05 mm