CENTRO DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA QUÍMICA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA QUÍMICA

DISSERTAÇÃO DE MESTRADO

ESTUDO DA HIDRODINÂMICA DE UM NOVO

SEPARADOR LÍQUIDO-LÍQUIDO: APLICAÇÃO AO

SISTEMA ÓLEO-BRUTO/ÁGUA PRODUZIDA.

Norberto Araújo de Moraes

Orientador: Prof. Dr. João Bosco de Araújo Paulo

CENTRO DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA QUÍMICA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA QUÍMICA

DISSERTAÇÃO DE MESTRADO

ESTUDO DA HIDRODINÂMICA DE UM NOVO

SEPARADOR LÍQUIDO-LÍQUIDO: APLICAÇÃO AO

SISTEMA ÓLEO-BRUTO/ÁGUA PRODUZIDA.

Dissertação apresentada ao Programa de Pós Graduação em Engenharia Química Universidade Federal do Rio Grande do Norte – UFRN em cumprimento às exigências para obtenção do título de Mestre em Engenharia Química.

Líquido-Líquido: Aplicação ao Sistema Óleo-Bruto/Água Produzida. Dissertação de Mestrado, UFRN, Programa de Pós Graduação em Engenharia Química. Áreas de Concentração: Processos de Separação e Meio Ambiente.

Orientador: Prof. Dr. João Bosco de Araújo Paulo.

RESUMO: Este trabalho objetiva utilizar uma diferente condição hidrodinâmica aplicada a um novo design de misturador-decantador aplicado ao tratamento de águas produzidas da indústria do petróleo, que vem sendo denominado de MDIF (Misturador-Decantador à Inversão de Fases). A utilização do regime hidrodinâmico de “Leito Denso” é possível devido a disposição vertical do aparelho e ao princípio de inversão de fases que rege o MDIF, proporcionando a geração de uma cascata de gotas, na região de leito orgânico, que funcionam como micro-decantadores, possibilitando assim a formação de um leito de gotas não-coalescidas, denominado de Leito Denso. A utilização desta nova condição hidrodinâmica permite o aumento do tempo de residência da gota transportadora de óleo, na região de leito orgânico, e o trata um maior volume de água produzida, visto que para se atingir esta condição é necessário se operar a altas vazões (58,6 m3/m2h). A partir dos resultados obtidos, a condição de regime de leito denso mostra-se como a melhor condição a ser utilizada quando se opera o misturador-decantador à inversão de fases com vazões específicas acima de 58,6 m3.m-2.h-1. Os resultados utilizando o regime de leito denso mostram que elevando-se a altura do leito de gotas não-coalescidas e/ou diminuindo a razão volumétrica orgânico/aquoso aumenta a eficiência de separação do aparelho.

Palavras Chaves: Processo de Separação; Engenharia Ambiental; Misturador-Decantador; Leito Denso; Água Produzida.

BANCA EXAMINADORA E DATA: 15 de dezembro de 2005.

Presidente: - Prof. Dr. João Bosco de Araújo Paulo – UFRN

liquid systems: application to the system crude oil/waste water. Program of Master Degree of Chemical Engineering – UFRN – Natal/RN – Brazil.

ABSTRACT: This work aims to use a different hydrodynamic condition applied to a new design of mixer-settler on treating wastewater produced by petroleum industry, called MDIF (Misturador-Decantador à Inversão de Fases/ Mixer-Settler based on Phase Inversion – MSPI). The use of this different hydrodynamic behaviour is possible due to vertical disposition of the device and the principle of Phase Inversion that controls the MDIF, providing the generation (creation) of a cascade of drops, into an organic layer, that works as micro-decanters, thus making possible the formation of a bed of non-coalesced drops, called “Bed Formation”. The use of this new hydrodynamics condition allows to increase the residence time of the oil carrier drops, into an organic layer, and the device can treat a greater volume of wastewater. In view of to get this condition it is necessary to operate at high throughput (58,6 m3.m-2.h-1). By results, the condition of Bed Formation is the best one to be used when MSPI operates with throughput up to 58,6 m3.m-2.h-1. The results using the condition of Bed Formation show that increasing the height of the bed of non-coalesced drops and/or decreasing the volumetric ratio (O/A) an increase of the separation efficiency is detected.

Dedico este trabalho à meus familiares,

em especial aos meus irmãos BERNARDO e NIEDJA,

Ao Prof. Dr. João Bosco de Araújo Paulo que me orientou por toda a vida acadêmica.

Aos amigos Wilaci Eutrópio, Gustavo Medeiros, Leonardo Dantas, Rogério Pitanga e Gildson Bastos, que integram a base de pesquisa e ajudaram ao desenvolvimento deste trabalho.

Aos amigos Douglas Silva, Renan Nóbrega, Yuri Corsino, Ubiratan Nazaré e Anita Lima pelo apoio e incentivo.

Em especial a Dulcinéia Santana e Ronaldo Campelo pela amizade e esclarecimentos das dúvidas pertinentes.

1. Introdução Geral ... 2

1.1. Introdução...2

1.2. Objetivos...3

1.3. Justificativa...4

2. Aspectos Teóricos ... 6

2.1. Petróleo...6

2.2. Água de produção...7

2.3. Aguarrás...8

2.4. Misturadores-decantadores...8

2.5. Misturador-decantador à inversão de fases - MDIF ...9

2.5.1. Condições de regime hidrodinâmico ...12

2.6. Coalescência de gotas...15

3. Estado da arte ... 19

4. Materiais e Metodologia Experimental... 25

4.1 Equipamentos e materiais...25

4.2 Sistema estudado ...26

4.2.1. O orgânico utilizado ...27

4.3. Procedimento experimental ...29

4.3.1. Preparação da dispersão óleo/água produzida no tanque do aquoso para alimentação do aparelho ...29

4.3.2. Cálculo do tempo de operação do MDIF...30

4.3.3. Modo de operação com o MDIF...31

4.3.4. Determinação da concentração de óleo e graxa...34

4.3.4.1. Método analítico...34

4.3.4.2. Procedimento experimental ...35

5. Resultados e Discussões ... 38

5.1. Análise das eficiências de separação do MDIF ...38

5.1.1 Comparação entre os regimes hidrodinâmicos: leito denso e leito relaxado...41

5.1.2 Influência da altura do leito de gotas não-coalescidas (leito denso) sobre a eficiência de separação ...43

5.1.3 Influência da vazão sobre a eficiência de separação ...49

separação ...54

5.2. Determinação das propriedades físico-químicas das aguarrás ...56

5.3. Análise geral dos resultados ...59

6. Conclusões... 67

6.1. Conclusões...67

6.2. Sugestões para trabalhos futuros ...68

7. Referências Bibliográficas ... 70

ANEXOS ... 77

ANEXO I – Propriedades físico-químicas dos fluidos orgânicos ...77

ANEXO II – Curvas de calibração para vazão das bombas ...82

Figura 1. Partes que compõem o MDIF. ...11 Figura 2. Princípio de funcionamento do misturador-decantador à inversão de fases...12 Figura 3. Regime de leito denso ...14 Figura 4. Comparação entre os dois regimes hidrodinâmicos: (a) regime de leito relaxado; e

(b) regime de leito denso. ...15 Figura 5. Esquema das zonas existentes no Leito denso. ...16 Figura 6. Equipamentos utilizados na operação do misturador-decantador à inversão de fases.

...26 Figura 7. Amostras de aguarrás utilizadas no MDIF: (1) aguarrás especificada e (2) aguarrás

não especificada...28 Figura 8. Esquema de operação com o MDIF...32 Figura 9. Comparação entre os regimes hidrodinâmicos na faixa de baixa concentração de

óleo na alimentação à vazão e razão O/A constantes. ...41 Figura 10. Comparação entre os regimes hidrodinâmicos na faixa de alta concentração de óleo na alimentação à vazão e razão O/A constantes...42 Figura 11. Influência da altura do leito denso (HLD) sobre a eficiência de separação do MDIF

a baixas concentrações, vazão=58,6 m3/m2.h1 e O/A=1/10...44 Figura 12. Influência da altura do leito denso (HLD) sobre a eficiência de separação do MDIF

a altas concentrações, vazão=65,2 m3/m2.h1 e O/A=1/10. ...44 Figura 13. Influência da altura do leito denso (HLD) sobre a eficiência de separação do MDIF

a baixas concentrações, vazão=62,7 m3/m2.h1 e O/A=1/6...45 Figura 14. Influência da altura do leito denso (HLD) sobre a eficiência de separação do MDIF

a altas concentrações, vazão=58,6 m3/m2.h1 e O/A=1/6. ...46 Figura 15. Influência da altura do leito denso (HLD) sobre a eficiência de separação do MDIF

a baixas concentrações, vazão=71,3 m3/m2.h1 e O/A=1/3...47 Figura 16. Influência da altura do leito denso (HLD) sobre a eficiência de separação do MDIF

a altas concentrações, vazão=58,6 m3/m2.h1 e O/A=1/3. ...48 Figura 17. Influência da vazão específica sobre a eficiência de separação do MDIF a baixas

concentrações para alturas de leito denso diferentes...50 Figura 19. Influência da vazão específica sobre a eficiência de separação do MDIF a altas

concentrações. ...51 Figura 20. Influência da razão O/A sobre a eficiência de separação do MDIF a baixas

concentrações, vazão=58,6 m3/m2.h1 e HLD§60.10-2 m...53 Figura 21. Influência da razão O/A sobre a eficiência de separação do MDIF a altas

concentrações, vazão=58,6 m3/m2.h1 e duas alturas de leito denso...54 Figura 22. Influência da concentração de óleo na alimentação sobre a eficiência de separação

do MDIF a várias concentrações e vazão=58,6 m3/m2.h1. ...55 Figura 23. Leito denso na altura de 34.10-2 m. ...60 Figura 24. Leito denso na altura de74.10-2 m...60 Figura 25. Diferença de velocidade de sedimentação das gotas transportadoras no leito

relaxado e no leito denso. ...61 Figura 26. Água arrastada pelo controlador de nível devido a se trabalhar com a vazão de 79,5 m3/m2.h1 para a razão O/A=1/2. ...63 Figura 27. Volume de água arrastada para o vaso separador em que se operava com a razão

Tabela 1. Propriedades físico-químicas da água de formação simulada e real. ...27 Tabela 2. Características e propriedades físicas do petróleo. ...27 Tabela 3. Laboratórios e métodos utilizados para determinação das propriedades

físico-químicas das duas aguarrás. ...29 Tabela 4. Valores de diâmetros médios de gota transportadora para uma dada vazão. ...33 Tabela 5. Resultados dos ensaios do MDIF. ...39 Tabela 6. Resultados de eficiência para as duas condições de regime hidrodinâmico a baixas

concentrações. ...41 Tabela 7. Resultados de eficiência para as duas condições de regime hidrodinâmico a altas

concentrações. ...42 Tabela 8. Resultados de eficiência de separação para diferentes alturas de leito de gotas (HLD)

a baixas concentrações e O/A=1/10. ...43 Tabela 9. Resultados de eficiência de separação para diferentes alturas de leito de gotas (HLD)

a altas concentrações e O/A=1/10. ...44 Tabela 10. Resultados de eficiência de separação para diferentes alturas de leito de gotas

(HLD) a baixas concentrações e O/A=1/6. ...45 Tabela 11. Resultados de eficiência de separação para diferentes alturas de leito de gotas

(HLD) a altas concentrações e O/A=1/6. ...46 Tabela 12. Resultados de eficiência de separação para diferentes alturas de leito de gotas

(HLD) a baixas concentrações e O/A=1/3. ...47 Tabela 13. Resultados de eficiência de separação para diferentes alturas de leito de gotas

(HLD) a altas concentrações e O/A=1/3. ...47 Tabela 14. Resultados de eficiência de separação para diferentes alturas de leito de gotas

(HLD) a baixas concentrações e O/A=1/2. ...48 Tabela 15. Resultados de eficiência de separação para diferentes vazões a baixas

concentrações. ...49 Tabela 16. Resultados de eficiência de separação para diferentes vazões a altas concentrações.

concentrações. ...52 Tabela 18. Resultados de eficiência de separação para diferentes razões O/A a altas

concentrações. ...53 Tabela 19. Resultados de eficiência de separação para diferentes concentrações de óleo na

alimentação...55 Tabela 20. Resultados de eficiência de separação obtidos com a aguarrás não especificada. .56 Tabela 21. Resultados e condições operacionais em que se utilizaram a aguarrás do vaso e a

Letras Latinas

Asep – área da interface orgânico-água (m2)

Ce – concentração de óleo na entrada do MDIF (Kg/m3) Cs – concentração de óleo na saída do MDIF (Kg /m3) Cod – concentração de óleo desejada (Kg/m3)

Coo – concentração do óleo no orgânico (Kg/m3) Coa – concentração de óleo em água (Kg/m3) D – diâmetro da gota transportadora (m) E – eficiência de separação do MDIF (%) fd – fator de diluição (1:100)

g – aceleração da gravidade (m/s2) H – altura do leito orgânico (m) HLD – altura do leito denso (m)

KLS – coeficiente de transferência de massa MDIF – Misturador-Decantador à Inversão de fases mo – massa de óleo (mg)

N – velocidade de agitação (rpm)

Ngt – número total de gotas transportadoras O/A – razão volumétrica orgânico/aquoso

QA – vazão específica de alimentação da fase aquosa (m3/m2.h) Qefet – vazão efetiva (m3/h)

Qesp – vazão específica total do sistema (m3/m2.h)

QO – vazão específica de alimentação da fase orgânica (m3/m2.h) QO/QA – razão das vazões de alimentação das fases aquosa e orgânica tc – tempo de coalescência da gota transportadora (s)

tr – tempo de residência das fases fluidas no interior da coluna (h) Va – volume de água no tanque do aquoso (m3)

Vamostra – volume de amostra da água coletada (m3) Vc – volume de controle do MDIF (m3)

Vd – velocidade de decantação da gota transportada (cm/s) Vdecantação – volume da câmara de decantação (m3)

Vmistura – volume da câmara de mistura (m3)

Vo – volume de óleo a ser adicionado no tanque do aquoso (cm3) Vs – velocidade de sedimentação da gota transportadora gota (m/s) Vseparação – volume da câmara de separação (m3)

Letras Gregas

İL – porosidade do leito (m-3.m3) Uo – densidade do óleo (g/cm3)

'U – diferença de densidade entre as fases Pc – viscosidade da fase contínua (Kg/m.s) Pd – viscosidade da fase dispersa (Kg/m.s) V – tensão interfacial (Kg/m.s2)

Siglas

CONAMA – Conselho Nacional do Meio Ambiente DEQ – Departamento de Engenharia Química DQ – Departamento de Química

ETE – Estação de Tratamento de Efluentes ETO – Estação de Tratamento de Óleo

MDIF – Misturador-Decantador à Inversão de Fases PETROBRAS – Petróleo Brasileiro S.A.

1. Introdução Geral

1.1. Introdução

Na sociedade industrial moderna, a poluição aumenta com crescimento da produção, causando assim um maior dano ao meio-ambiente e a conscientização da sociedade quanto à preservação ambiental tem crescido nos últimos tempos. Particularmente a água é apontada como o principal problema a ser enfrentado no mundo nas próximas décadas. A poluição devido às indústrias é expressiva e merece controle especial.

O tratamento dos efluentes líquidos provenientes da indústria petrolífera requer dimensões e gastos energéticos apreciáveis tendo em vista as grandes vazões desses efluentes. Faz-se necessário, então, a procura constante de novos meios de tratamento mais eficientes e viáveis.

Diante da busca de novas tecnologias, um novo design de misturador-decantador que possui ao mesmo tempo características comuns aos misturadores-decantadores convencionais e às colunas de separação, tem sido proposto para o tratamento de águas de produção na indústria do petróleo. O novo design proposto é baseado no princípio da inversão de fases que resulta num equipamento mais compacto de disposição vertical capaz de tratar até três vezes

mais o volume tratado por um aparelho convencional (Hadjiev & Kyuchoukov, 1989).

O aparelho vem sendo denominado MDIF (Misturador-Decantador à Inversão de

Fases) e tem se mostrado eficaz no tratamento de águas contendo até 2600 mg/L de petróleo na forma emulsionada (Fernandes Jr., 2002; Chiavenato e Paulo, 1999).

Fernandes Jr. (2002) e Chiavenato (1999), em seus estudos utilizando o MDIF, realizaram o tratamento de água de produção real em que operavam na condição de regime hidrodinâmico com leito relaxado, onde obtiveram bons resultados, e que a partir destes, o MDIF encontra-se atualmente em escala semi-industrial (em escala de 100 vezes ao do aparelho de laboratório) situado no Pólo Industrial de Guamaré/RN – PETROBRAS.

denominada de “leito denso”. A utilização desta condição permite o aumento do tempo de residência da gota d’água, denominada de “gota transportadora”, na câmara de decantação e o tratamento de um maior volume de água de produção, visto que para se atingir esta condição é necessário se operar a altas vazões volumétricas.

Esta é uma condição de operação ainda não utilizada no tratamento de águas produzidas da indústria do petróleo. Desta forma, este trabalho busca antecipar soluções em uma área de pesquisa cada vez mais estudada, ou seja, a engenharia ambiental.

1.2. Objetivos

O presente trabalho propõe operar o misturadordecantador à inversão de fases -MDIF na condição hidrodinâmica de leito de gotas não-coalescidas denominado de leito denso. A operação nesta condição busca obter resultados de eficiência próxima das condições já operadas (regime de leito relaxado), procurando aperfeiçoar cada vez mais o aparelho às condições reais da indústria.

Este estudo busca operar o MDIF em uma condição que ainda não foi utilizada em um efluente da indústria do petróleo. Isso significa atingir as seguintes metas:

x Aprender a operar o MDIF;

x Adaptar alguns componentes ao aparelho em função da nova condição de operação;

x Determinar as condições hidrodinâmicas relativas às razões volumétricas orgânico/aquoso (O/A) a serem utilizadas;

x Determinar as condições hidrodinâmicas relativas às diferentes concentrações de óleo em água na alimentação do aparelho;

x Determinar as condições hidrodinâmicas relativas às diferentes vazões de operação do aparelho;

1.3. Justificativa

Pelo bom desempenho do MDIF apresentado em trabalhos anteriores, nas quais o equipamento operava em regime hidrodinâmico de leito relaxado, este estudo vem contribuir na compreensão da hidrodinâmica do aparelho. A condição hidrodinâmica a ser utilizada neste trabalho é o regime de leito denso, onde esta condição de regime busca melhorar a eficiência de separação petróleo/água no MDIF, através do aumento do tempo de residência das gotas transportadoras no interior da câmara de decantação.

2. Aspectos Teóricos

2.1. Petróleo

A definição morfológica vem do latim: petra = pedra e oleum = óleo (Thomas et al.,

2001). O petróleo é uma mistura de hidrocarbonetos resultantes de processos físico-químicos sofridos pela matéria orgânica que se depositou juntamente com fragmentos de rochas durante a formação de bacias sedimentares, há milhões de anos, podendo ser encontrado nos estados sólido, líquido e gasoso, estando sempre agregado a uma certa quantidade de CO2, O2, N, H2S e metais.

Segundo Barros Júnior (2001) o petróleo, no estado líquido, é chamado de “óleo cru” ou simplesmente de “óleo”. Além de hidrocarbonetos líquidos, constam da sua composição, gases dissolvidos e impurezas.

Os hidrocarbonetos são classificados e agrupados em séries, e as mais comumente encontradas são: as parafinas ou alcanos (cadeias abertas saturadas, com fórmula CnH2n+2) que possuem de 1 a 70 átomos de carbono, sendo o metano o constituinte mais simples; os hidrocarbonetos insaturados (que são produzidos em refinarias) têm como constituinte mais comum o alceno, caracterizado por possuir uma ligação dupla entre os átomos de carbono. Quando ocorre uma tripla ligação é denominado de alcino. Sua fórmula é CnH2n; os aromáticos são hidrocarbonetos cíclicos insaturados e sua fórmula depende do número de anéis com seis átomos de carbono; os cíclicos-parafínicos ou ciclanos (conhecidos na indústria de petróleo como naftênicos), denominados de cadeia saturada.

2.2. Água de produção

O termo água de produção é dado a toda água produzida (carreada) junto com o óleo, seja ela proveniente da formação geológica (água de formação) ou água de injeção.

A quantidade de água produzida associada com o óleo varia muito, podendo alcançar valores da ordem de 50% em volume, até aos valores acima dos 90% à medida que se caminha para a fase madura dos campos de produção (Thomas, 2001).

Segundo Lima (1996) as causas para a produção de água contidas no reservatório são: a) poços perfurados próximos à interface óleo-água; b) poços produtores de óleo em etapa posterior de produção, em que houve o avanço da frente d’água até a coluna produtora; c) falha no revestimento do poço, ocasionada por uma sedimentação mal feita em um ponto acima da zona produtora de óleo; d) recuperação secundária, onde a injeção d’água na forma líquida ou vapor no reservatório visa manter ou aumentar a produção de óleo.

De acordo com Fernandes Jr. (2002) a água produzida pode estar presente na forma livre (fase diferente do óleo) ou seja, não está intimamente associada ao óleo ou na forma emulsionada, que é uma mistura íntima entre o óleo e a água, gerando gotículas muito pequenas. O autor comenta que a água produzida é salina (salmoura) e contêm sólidos dispersos (areia, argila, lodo, outros silicatos, gipsita) e teores de sais variando de 15.000 mg/L a 300.000mg/L. Ele também fala que a corrosão está associada aos cloretos e que a incrustação está associada aos sulfatos e carbonatos. A solubilidade dos hidrocarbonetos na água produzida aumenta com a temperatura e diminui com o aumento da salinidade (Lima, 1996).

A presença de grandes volumes de água de formação por ocasião da atividade produtora de óleo é indesejada, ocasionando um maior custo de transporte, energia, armazenamento, superdimensionamento de tubulações, problemas de refino e problemas de corrosão e incrustação nos equipamentos e tubulações (Chapman apud Fernandes Jr., 2002).

A água produzida em geral não é nociva ao meio ambiente marinho nos locais onde ocorrem condições à diluição adequada (Resolução CONAMA n° 357 de 17/03/2005 – Art. 21 e 34). Os efeitos danosos causados ao meio ambiente são menores que os propagados, porém há ressalvas para os efeitos de longo prazo, que ainda não são conhecidos (Lima, 1996).

2.3. Aguarrás

A aguarrás é um produto sintético obtido no refino do petróleo. Barros (1998) considerou que a aguarrás é composta apenas de hidrocarbonetos. Admitiu também que os hidrocarbonetos presentes estariam entre o octano e o dodecano. Para simplificar a caracterização da aguarrás, assumiu que a aguarrás seria a mistura de dois destes componentes. Em seu trabalho o peso molecular da aguarrás foi calculado como sendo (121 Kg/Kmol), estando entre o octano (114 Kg/Kmol) e o nonano (128 Kg/Kmol).

O anexo 4 mostra as características e algumas propriedades físico-químicas de interesse da aguarrás.

2.4. Misturadores-decantadores

Os misturadores-decantadores são uma classe de equipamentos utilizados em extrações do tipo líquido-líquido e variam desde um simples tanque com agitador, em que as fases são misturadas e seguem para um compartimento horizontal ou vertical onde ocorre a separação, até a sistemas complexos onde a mistura é realizada em regime de jato, correntes simultâneas em bombas centrífugas ou mistura on-line por acessórios (Henley e Seader, 1981).

O misturador-decantador é composto por duas zonas predominantes: uma câmara de mistura, onde se promove a dispersão de uma fase na outra; e uma câmara de decantação, local em que se realiza a separação das fases por gravidade (Chiavenato, 1999).

Segundo Foust et al. (1982) os misturadores-decantadores utilizam dispositivos mecânicos para aumentar a dispersão das fases. Após a mistura íntima das fases, esta segue para um tanque de decantação onde as fases são separadas pela ação da gravidade. Caso a agitação seja muito forte, é possível se formar a emulsão, não podendo esta ser separada pela decantação gravitacional.

A separação por gravidade não tem êxito quando dispersões líquido-líquido com gotículas muito pequenas (na faixa de 10 - 100µm) têm que ser separadas. Uma forma de solucionar esse problema é o uso do método de extração por solvente, onde a separação da gotícula é melhorada pela injeção de solvente na dispersão inicial (Paulo, Fernandes Jr. e Hadjiev, 2005). Para partículas de tamanho pequeno há um aumento na transferência de massa, mas exigem um maior tempo de coalescência, conduzindo a um excessivo tamanho da câmara de decantação (Fernandes Jr., 2002).

2.5. Misturador-decantador à inversão de fases - MDIF

Os equipamentos usuais na separação de fases em sistemas líquido-líquido são os misturadores-decantadores e as colunas de separação. O ponto crítico destes equipamentos é o grande espaço ocupado pela câmara de decantação necessário para se obter uma boa eficiência de separação entre fases, o que tem incentivado a pesquisa de novos meios práticos para diminuir o tempo de coalescência da fase dispersa na câmara de decantação. Este fator se torna especialmente importante, quando existe limitação de espaço no layout da planta industrial, por exemplo, uma plataforma marítima para exploração de petróleo.

fase dispersa. O método visa diminuir o tempo de residência e reduzir a distância entre uma gotícula da fase dispersa e a interface orgânico-aquoso (Hadjiev e Kuychoukov, 1989).

O aparelho denominado MDIF (misturador-decantador à inversão de fases) vem sendo proposto para o tratamento de águas produzidas em campos produtores de petróleo. O MDIF tem se mostrado eficaz no tratamento de águas contendo até 2600 mg/L de óleo na forma emulsionada (Chiavenato et al., 2001). O efluente obtido na sua saída tem se aproximado de 20 mg/L que é o teor máximo permitido pelos órgãos ambientais federais (Resolução CONAMA n° 357 de 17/03/2005 – Art. 21 e 34).

Fernandes Jr. et al. (2004b) comentam que o misturador-decantador à inversão de fases operando em condições de vazões específicas elevadas, ao contrário dos aparelhos convencionais, apresenta melhor desempenho. Outra vantagem é a disposição vertical do aparelho, representando um ganho ao economizar espaço no layout da planta de operação. Como grande vantagem em relação aos contactores convencionais, Paulo et al (1994) ressaltam o fato do MDIF poder tratar até duas vezes mais a quantidade de solução que um aparelho horizontal de três vezes o seu volume, mantendo-se ou melhorando-se a eficiência de separação e extração. O MDIF mantém ainda as características gerais dos misturadores-decantadores convencionais: fortes cargas operacionais, facilidade de operação e manutenção e partidas operacionais simples.

Figura 1. Partes que compõem o MDIF. (fonte: Chiavenato, 1999).

Paulo et al. (1994) descrevem o funcionamento do misturador-decantador à inversão de fases, como pode ser visto pela Figura 2.

Na câmara de mistura (1), a água contaminada com óleo (aquoso) é misturada ao

líquido extratante aguarrás (orgânico) através de um agitador mecânico convencional. O aquoso é introduzido primeiramente (meio contínuo) de tal forma que o orgânico adicionado posteriormente em uma razão volumétrica menor, torna-se o meio disperso. A agitação promove uma melhor dispersão entre os líquidos. Em seguida, a mistura é forçada a passar peloprato perfurado (2) onde são geradas as gotas transportadoras (3). A gota transportadora

gerada entra na câmara de decantação (4), previamente preenchida pelo orgânico,

tornando-se agora o meio disperso. Desta forma, a gotícula de óleo contida no interior da gota transportadora, deve vencer somente esta interface para alcançar a fase orgânica (aguarrás).

Câmara de Separação Câmara de Decantação

Por gravidade a gota transportadora percorre todo o leito orgânico na câmara de decantação

até chegar na câmara de separação (5), onde se encontra a interface principal entre as fases

(6), chegando aí praticamente isenta de óleo..

Figura 2. Princípio de funcionamento do misturador-decantador à inversão de fases. (fonte: Paulo et al., 1994).

2.5.1. Condições de regime hidrodinâmico

O aparelho MDIF permite a operação em dois regimes hidrodinâmicos na câmara de decantação: (a) o regime com leito relaxado e (b) o regime de gotas não-coalescidas ou leito denso.

S R

V

H

t

onde H é a altura do leito orgânico (m) e Vs é a velocidade de sedimentação da gota transportadora (m/s). As gotas transportadas (menos densas) tendem a ascender dentro das gotas transportadoras (mais densas) se concentrando assim na parte superior e coalescendo no leito orgânico, sua homofase. É importante perceber que cada gota transportadora funciona como um “micro-decantador”. Desta forma, a gotícula de óleo contida no interior da gota transportadora, deve percorrer somente o diâmetro desta para alcançar a fase orgânica (aguarrás). Uma coalescência tipo gotícula-gotícula de óleo pode acontecer dentro da gota transportadora resultando em um aumento na velocidade de ascensão, e então, reduzindo o tempo de coalescência (Paulo et al., 1996).

Chiavenato (1999) e Fernandes Jr. (2002) em seus trabalhos realizaram o tratamento da água de produção utilizando o MDIF e obtiveram boas eficiências de separação operando com o regime de leito relaxado. Este regime de leito está associado à formação de gotas transportadoras relativamente distantes umas das outras.

Esse modo de operação sempre é possível para baixas vazões efetivas (Qefet). É o caso quando o tempo de formação da gota transportadora (tf) for menor ou igual ao tempo de coalescência (tc) tf tc na interface principal orgânico-água na câmara de decantação. Neste caso o número de gotas transportadoras no leito orgânico permanece relativamente pequeno. Para um tempo de residência tR o número total de gotas transportadoras (Ngt) no leito orgânico pode ser determinada pela Equação (2) (Paulo, Fernandes Jr. e Hadjiev, 2005):

R efet

gt

t

D

Q

N

¸¸

u

¹

·

¨¨

©

§

sendo D é o diâmetro da gota transportadora.

Uma possibilidade de aumentar o tempo de residência da gota transportadora no leito orgânico é dada pela presença de um leito de gotas não-coalescidas denominado de Leito (1)

Denso. Segundo Ritcey e Ashbrook (1979) estes leitos são muito úteis no caso de separações de dispersões finas porque permitem um maior tempo de residência na câmara de decantação.

O regime de operação com leito denso, mostrado na Figura 3, é sempre possível quando tf< tc. Aumentando-se a vazão específica é possível aumentar a altura desse leito de gotas e respectivamente a eficiência do aparelho (Hadjiev e Aurelle, 1995). Nesse caso o tempo de residência total (tRtot) da gota transportadora na fase orgânica é dada pela Equação (3):

LD R

Rtot

t

t

t

onde, tR corresponde ao tempo de residência da gota antes da formação do leito denso e o tLD é o tempo de residência da gota no leito denso, como pode ser visto na Equação (4):

efet Sep L LD

LD

Q

A

H

t

(

1

H

)

HLD (m) é a altura do leito denso, İL (m3/m3) a porosidade do leito, Asep (m2) é a área da interface orgânico-água e Qtot (m3/m2.h) é a vazão volumétrica total do sistema.

Figura 3. Regime de leito denso (Fonte: Hadjiev e Aurelle, 1995).

(3)

A Figura 4 mostra uma comparação entre os dois regimes hidrodinâmicos.

Figura 4. Comparação entre os dois regimes hidrodinâmicos: (a) regime de leito relaxado; e (b) regime de leito denso.

2.6. Coalescência de gotas

Allak e Jefreys (1974), observaram que a condição de regime de leito denso consiste em três zonas distintas de coalescência de gotas, mostrada na Figura 5:

(a) (b)

Figura 5. Esquema das zonas existentes no Leito denso. (fonte: Santana, Paulo e Lima, 2005).

1. a zona de floculação, compreendendo o leito empacotado menos denso de gotas esféricas sem muita coalescência entre as gotas;

2. a principal zona de gotas densamente empacotadas, onde têm-se uma considerável coalescência entre gotas com bordas de plateau e gotas

dodecaédricas pentagonais formando a rede de drenagem para a fase contínua;

3. a zona coalescente da interface, com uma ou duas camadas de gotas com forma dodecaédrica abaixo da interface coalescente principal.

Laddha e Degaleesan (1983) citam Smith e Davies (1970), os quais investigaram o aumento gradual do leito denso de gotas sob a interface principal antes de coalescerem com esta interface e, sugerem calcular a altura do leito denso (HLD) pela Equação (5):

13 , 1 38 , 1 2 10 , 1 3

10

.

1

,

15

¸¸

¹

·

¨¨

©

§

u

¸¸

¹

·

¨¨

©

§

'

u

¸

¹

·

¨

©

§

u

c d c dLD

x

D

g

D

H

P

P

V

U

V

P

P

sendo,Pd = viscosidade da fase dispersa (Kg.m-1.s-1); g = aceleração da gravidade (m.s-2); Pc = viscosidade da fase contínua (Kg.m-1.s-1); V = tensão interfacial (Kg.m-1.s-2); D = diâmetro da gota transportadora (m);

'U = diferença de densidade entre as fases.

A freqüência de coalescência entre gotas na zona 2 (Z), dada pela Equação (6), está relacionada ao grupo (Pd.Pc/V), a altura total do leito denso (HLD), e ao tamanho médio das gotas D: 19 , 0 054 , 0

.

559

,

0

1

¸¸

¹

·

¨¨

©

§

u

¸¸

¹

·

¨¨

©

§

LD c dH

D

P

P

V

Z

onde:Zé a freqüência de coalescência expressa como uma fração do número total de gotas de tamanho médio que coalescem em um plano de leito denso de altura HLD.

Segundo Laddha e Degaleesan (1983), a coalescência de gotas em uma interface é controlada principalmente pelos fatores abaixo relacionados, aos quais afetam a espessura do filme e o processo de ruptura: tamanho da gota; distância da queda da gota para a interface; curvatura da gota na interface; relação de viscosidade das fases; efeitos de tensão interfacial; efeitos de temperatura; efeitos elétricos e vibracionais; presença de dupla camada elétrica; efeitos de transferência de soluto.

Pesquisadores como Chiavenato (1999), Eow e Ghadiri (2003) e Paulo, Fernandes Jr. e Hadjiev (2005) atribuem a forte coalescência na interface de separação orgânico/aquoso como um dos fatores que reduz a eficiência de separação global do processo. Este fenômeno ocorre principalmente na operação com leito relaxado quando uma gota transportadora com alta velocidade atinge a interface de separação. O resultado pode ser a produção de gotículas de tamanho muito menor que podem ser arrastadas na saída da corrente aquosa de água tratada. Eow e Ghadiri (2003) afirmam que este fenômeno de geração de gotículas por ocasião da drenagem do filme interfacial pode ocorrer quando a relação entre a viscosidade do líquido mais viscoso e aquele menos viscoso é muito menor que 11.

3. Estado da arte

Em 1985 Hadjiev e Kuychoukov patentearam na Bulgária o princípio de funcionamento do método de inversão de fases. Este método visa diminuir a distância entre uma gota da fase dispersa e a interface de separação.

No ano de 1989, Hadjiev e Kuychoukov estudaram dispersões de querosene-água e constataram que o fluxo total e o diâmetro da gota gerada influenciam na eficiência de separação. E verificaram que o aumento da quantidade de orgânico na dispersão primária aumenta a eficiência de separação. A eficiência de separação (E %) foi calculada utilizando a Equação (7): (%) 100 u ¸ ¹ · ¨ © § Ce Cs Ce E

onde, Ce e Cs são as concentrações de óleo na entrada e saída do MDIF, g/L.

Segundo Aurelle et al. (1991) a velocidade das gotas movendo-se em direção a interface e a distância que elas têm que percorrer para encontrar esta interface são dois parâmetros que afetam a separação do decantador. Os autores propuseram um modelo teórico para o cálculo do diâmetro de uma gota no método de inversão de fases. Determinam o tempo de residência necessário (tR) que uma gota transportadora necessita no leito orgânico para que se tenha uma maior eficiência de separação, conforme mostra a Equação (1): tR = H / VS, sendo H a altura do leito orgânico (m) e VS a velocidade de sedimentação da gota (cm/s).

D é o diâmetro da gota transportadora e Vd a velocidade de decantação média da gota transportada (cm/s).

Foi determinado que para tR=td a eficiência de separação é praticamente 100%. Também verificaram que bons resultados experimentais podem ser atingidos quando tR>td, onde esta condição assegura uma eficiência de separação muito próxima a teórica.

Em 1993 Paulo et al. estudaram a hidrodinâmica do misturador-decantador baseado na inversão de fase utilizando emulsões de querosene em água, hexano em água e clorofórmio em água, usando uma solução alcalina industrial contendo cobre e o LIX 54 como extratante. Observou-se que a eficiência de separação aumenta com a razão de densidade entre a fase contínua e a fase dispersa, com o decréscimo da viscosidade da fase contínua e com concentrações maiores do orgânico na admissão do aparelho. Também foi observado que o aumento do diâmetro da gota transportada formada também aumenta a eficiência de separação e que para diâmetros acima de 100 Pm, a eficiência permanece praticamente constante. Os autores concluíram que o aumento da vazão, ocasionando um menor diâmetro das gotas transportadoras, resulta no aumento da eficiência de separação. Contudo, uma alta velocidade de agitação na câmara de mistura, reduz o diâmetro das gotas transportadas, resultando na diminuição da eficiência de separação.

Em 1994 Paulo et al. utilizaram o MDIF na pesquisa da extração de cobre com LIX 984 como extratante. O interesse do estudo era avaliar o desempenho do equipamento com relação a vazões especificas e razões volumétrica de fases orgânico/aquoso (O/A) mais elevadas. Os autores obtiveram ótimas condições de desempenho a uma vazão especifica de 40m3/m2.h, conseguindo tratar até duas vezes mais a quantidade de solução tratada por um aparelho convencional de três vezes o seu volume.

Em 1996 Paulo, Hadjiev e Gourdon utilizaram LIX 984 (como extratante) em querosene na extração do cobre, avaliaram o pH de equilíbrio e as concentrações do extratante. Os autores compararam o modelo químico de reação proposto pelo fabricante com outro obtido através de um método numérico alternativo.

Em 1998 Paulo, Canselier e Gourdon caracterizaram emulsões de óleo/água através de uma técnica de medida e distribuição de gotas no misturador-decantador à inversão de fases. A técnica que combina a estabilização de gotas com difração à laser, se mostrou viável para uma larga faixa de tamanhos de gotas (8,6 à 564 Pm).

Em 1999 Chiavenato, utilizando o primeiro protótipo do misturador-decantador à inversão de fases montado no Brasil, separou o óleo na forma emulsionada da água de formação produzida, usando a aguarrás (mistura de hidrocarbonetos) como extratante. Foram utilizadas amostras reais da indústria do petróleo. Os resultados apresentaram uma tendência geral de aumento na eficiência de separação com o aumento da vazão efetiva total. Foi concluído que eficiência de separação é maior para vazões específicas mais elevadas e com concentrações de óleo na alimentação maior que 766mg/L. Obteve-se uma eficiência de separação de 99,6% para uma concentração de óleo na alimentação de 4.609 mg/L, tendo reconhecimento nacional ao obter o 2º lugar (menção honrosa) no prêmio OPP-ABEQ/1999.

KLS = 13,4917x10-6 N. QO/QA0,9433

Em 2002 Fernandes Jr. fez um planejamento experimental aplicado ao MDIF, em que buscava localizar uma região ótima de operação do aparelho, a partir de um número otimizado de experimentos, tomando como base cinco variáveis operacionais pré-determinadas, e desta forma, verificando a influência de cada uma delas na eficiência de separação do equipamento. Os resultados obtidos pelo autor, além de comprovar os trabalhos anteriores, estabeleceu um modelo probabilístico extremamente útil para predição da eficiência de separação numa ampla faixa de operação do equipamento. Além disso, pôde comprovar a importância individual de cada variável estudada, destacando a importância do teor de óleo na alimentação e a altura do leito orgânico.

Moraes et al. (2002) realizaram um estudo com extratantes através do método de Espectrofotometria, para avaliar a eficiência de separação entre as fases óleo bruto e água do Misturador-Decantador à Inversão de Fases - MDIF aplicado ao tratamento de águas de produção. O método atualmente empregado baseava-se no padrão espectrofotométrico utilizado pela Petrobrás, que empregava o clorofórmio como extratante, para “Determinação do Teor de Óleos e Graxas Por Espectrofotometria de Absorção Molecular”. Os extratantes utilizados na comparação do estudo foram: hexano e aguarrás. Os autores concluíram que, em comparação ao método padrão por clorofórmio, o método que apresentou os melhores resultados foi o método de espectrofotometria com hexano, mostrando-se ser um método aplicável e também mais viável economicamente, à medida que o preço é mais baixo e apresentar uma menor toxidez com relação ao clorofórmio.

Em 2004 Hadjiev, Limousy e Sabiri estudaram o MDIF na condição de baixa velocidade nos bocais do prato perfurado. Produziram emulsões O/A para os pares querosene/água, heptano/água e clorofórmio/água. Observou-se, já comprovado em trabalhos anteriores, que o aumento do leito orgânico aumenta a eficiência de separação. Em um dos resultados obtidos, foi verificado que a eficiência de separação diminui com o aumento do diâmetro da gota transportadora e aumenta com o aumento do diâmetro da gota transportada.

4. Materiais e Metodologia Experimental

Neste capítulo são apresentados os equipamentos e materiais, sistema estudado, método analítico e o modo de operação do MDIF.

O desenvolvimento deste trabalho teve o apoio de UN-RNCE-PETROBRAS no fornecimento de amostras de petróleo e aguarrás. Todas as amostras são provenientes do Pólo Industrial de Guamaré/RN.

4.1 Equipamentos e materiais

Os equipamentos utilizados na realização do trabalho foram a unidade de laboratório do MDIF, localizada no laboratório de Tecnologia dos Materiais do curso de Engenharia Química da UFRN, e materiais básicos que auxiliam os ensaios experimentais. Abaixo são apresentados os equipamentos utilizados:

1. Uma unidade do MDIF composto das seguintes partes: câmara de mistura, prato perfurado, câmara de decantação e câmara de separação;

2. Duas bombas de cavidade progressiva, da Netzsch, utilizadas na admissão da fase orgânica e da fase aquosa respectivamente;

3. Uma caixa de 200 L, para armazenar a dispersão;

4. Um agitador mecânico usado para homogeneizar a dispersão na caixa de entrada; 5. Dois tambores de 50 L, para armazenar a água tratada;

6. Um vaso separador de arraste, em vidro, para armazenar a fase orgânica; 7. Um espectrofotômetro, modelo 600 S da FEMTO;

8. Capela;

9. Frascos de 1000 mL para coleta das amostras de água; 10. NaSO4 P.A. anidro, H2SO4 P.A., Hexano P.A.;

11. Vidrarias de laboratório diversas.

Figura 6. Equipamentos utilizados na operação do misturador-decantador à inversão de fases.

4.2 Sistema estudado

O sistema estudado neste trabalho foi uma água contaminada com petróleo denominada de “água residual, água de formação ou água de produção”. Trata-se de dispersões e/ou emulsões do tipo petróleo/água.

Neste estudo foi utilizada uma amostra de água, na qual esta simulava uma água de produção real. Esta amostra simulada era constituída de petróleo disperso em água do mar, simulando uma água proveniente de uma plataforma marítima.

Tabela 1. Propriedades físico-químicas da água de formação simulada e real.

Propriedades Água de Produção

Simulada

Densidade (103 Kg m-3) 1,0274

Viscosidade (10-3 Kg.m-1 s-1) 0,9837

Tensão superficial (N m-1) 73,1912

Tensão interfacial água/aguarrás (N m-1) 23,7966

pH 8,09

Turbidez (NUT) 6,75

Salinidade (mg de Cl-/L) 44.870,42

Condutividade (mS cm-1) 60,5

Nas situações em que foram necessário aumentar a concentração de óleo na água de produção simulada, foi acrescido petróleo nas amostras para a formulação da concentração desejada. A amostra de petróleo foi coletada na estação de tratamento de óleo – ETO PETROBRAS. A Tabela 2 mostra algumas características e propriedades físicas do petróleo.

Tabela 2. Características e propriedades físicas do petróleo.

Características e propriedades Petróleo

Cor Preta

Densidade (103 Kg m-3) 0,8709

Viscosidade (Kg.m-1 s-1) 1,000

4.2.1. O orgânico utilizado

Unidade de Processamento de Gás Natural I (UPGN-I) do Pólo Industrial de Guamaré/RN – PETROBRAS.

A aguarrás usada nas extrações possui coloração amarelo claro, sendo um produto especificado da PETROBRAS. A escolha desta aguarrás é devido a esta ser um produto especificado e também ser a mesma aguarrás que será utilizada pelo MDIF semi-industrial. Posteriormente foi realizado um teste exploratório, utilizando o regime de leito denso, com uma aguarrás não especificada, proveniente do processo da UPGN-I, de coloração laranja. Esta última é resultante de processos de lavagem das linhas e torres de destilação da UPGN-I. Assim sendo, as propriedades físico-químicas deste produto não são constantes em função dos vários contaminantes que podem estar presentes na sua composição.

A Figura 7 mostra as duas amostras de aguarrás utilizadas neste estudo.

Figura 7. Amostras de aguarrás utilizadas no MDIF: (1) aguarrás especificada e (2) aguarrás não especificada.

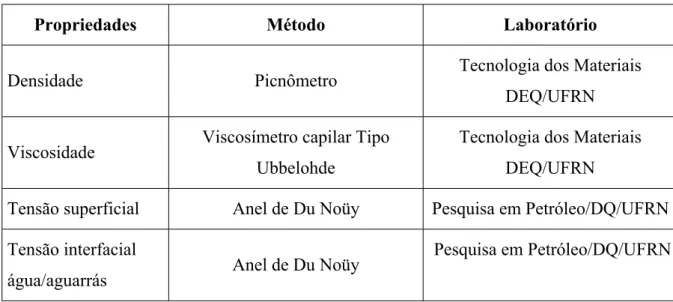

A Tabela 3 apresenta os métodos de análises utilizados para a determinação das propriedades físico-químicas das aguarrás e os respectivos laboratórios onde as análises foram realizadas. Os vários métodos de determinação das propriedades físico-químicas estão descritos no anexo 1.

Tabela 3. Laboratórios e métodos utilizados para determinação das propriedades físico-químicas das duas aguarrás.

Propriedades Método Laboratório

Densidade Picnômetro Tecnologia dos Materiais

DEQ/UFRN

Viscosidade Viscosímetro capilar Tipo Ubbelohde

Tecnologia dos Materiais DEQ/UFRN

Tensão superficial Anel de Du Noüy Pesquisa em Petróleo/DQ/UFRN Tensão interfacial

água/aguarrás Anel de Du Noüy

Pesquisa em Petróleo/DQ/UFRN

4.3. Procedimento experimental

4.3.1. Preparação da dispersão óleo/água produzida no tanque do aquoso

para alimentação do aparelho

No tanque do aquoso é adicionado o volume de água do mar necessário para simular as amostras de água de produção. Para preparar a dispersão óleo/água realiza-se a agitação no tanque do aquoso, por intermédio de um motor operando a 250 rpm. Nas formulações de concentração das amostras simuladas, é calculado o volume de óleo a ser adicionado no tanque do aquoso, utilizando as Equações (10) e (11):

sendo,

mo = massa de óleo (mg);

Cod = concentração de óleo desejada (mg/L); Va = volume de água no tanque do aquoso (L);

Vo = volume de óleo a ser adicionado no tanque do aquoso (mL); Uo = densidade do óleo (mg/L);

103 = fator de conversão (mg para g).

4.3.2. Cálculo do tempo de operação do MDIF

Para iniciar a operação do MDIF, é necessário se conhecer a razão orgânico/aquoso (O/A), a concentração do óleo na água, a vazão efetiva, a altura do leito orgânico e a velocidade de agitação da câmara de mistura. De posse destes dados, calcula-se o tempo de residência (tr) das fases envolvidas e do tempo de operação (to), para tal é considerado o escoamento no interior da coluna como do tipo pistão. Utiliza-se as Equações (12), (13) e (14) para o cálculo do tempo de residência (Fernandes Jr., 2002).

efet c r

Q

V

t

para:

tr= tempo de residência das fases fluidas no interior da coluna (h); Vc= volume de controle do MDIF (m3):

Vc = Vmistura + Vdecantação + Vseparação = 3,73L para coluna de 1,00 m.

e:

Vmistura= volume da câmara de mistura; Vdecantação= volume da câmara de decantação; Vseparação= volume da câmara de separação.

(12)

Onde, Qefet = vazão efetiva (m3/h) é dada por:

Qefet = vazão do orgânico + vazão do aquoso

Para calcular o tempo de residência no interior da coluna, considerando um escoamento tipo pistão, é recomendado utilizar a Equação (15) (Trambouze, van Landeghem e Wauquier, 1984).

to = 7 tr

sendo to o tempo de operação para que o sistema atinja o regime estacionário (h). Com os dados dos tempos calculados, inicia-se procedimento de operação do MDIF.

4.3.3. Modo de operação com o MDIF

Fernandes Jr. (2002), em seu estudo, descreve o modo de operação do MDIF em que trabalha com o regime hidrodinâmico de leito relaxado. Este trabalho seguiu o mesmo modo operacional realizado por ele, porém operando na condição de regime hidrodinâmico de leito denso. O protótipo do MDIF está localizado no laboratório de Tecnologia dos Materiais do curso de Engenharia Química da UFRN.

A Figura 8 mostra o esquema de operação do MDIF apresentando todos os materiais e equipamentos utilizados durante a realização dos ensaios experimentais, dando um enfoque dos fluxos do aquoso e do orgânico. Podendo ser visto no anexo 2 as curvas de calibração das bombas.

A água emulsionada armazenada no tanque do aquoso é mantida sob agitação constante a fim de manter o petróleo disperso. Inicialmente, preenche-se a câmara de decantação com a aguarrás. Em seguida, a água emulsionada é bombeada do tanque do aquoso até entrar na câmara de mistura do MDIF, na parte superior da coluna, sendo a (14)

primeira a ser admitida na câmara de mistura, tornando-se assim o meio contínuo nesta câmara.

É então acionado o agitador mecânico para imediatamente ser bombeada a aguarrás, que está no vaso separador, para a câmara de mistura de forma que as duas fases são admitidas em fluxo co-corrente. Na câmara de mistura a água de produção, em maior proporção, é a fase contínua do sistema. A agitação do sistema (água de produção/aguarrás) é realizada com o intuito de transferir o petróleo da fase aquosa para a aguarrás. A dispersão solvente carregado em petróleo/água transborda e atinge o leito orgânico puro sobre o prato perfurado. A dispersão petróleo/água passa pelo prato perfurado alcançando assim a câmara de decantação, que está totalmente preenchida do orgânico, gerando então uma cascata de gotas de água denominadas de “gotas transportadoras”, contendo no seu interior gotículas de solvente carregado em petróleo e chamadas de “gotas transportadas”. O sistema possui no interior da câmara de decantação o solvente orgânico como fase contínua e as gotas transportadoras de água como fase dispersa. Deste modo, ocorre uma inversão de fases em relação às fases admitidas na câmara de mistura.

O diâmetro médio das gotas transportadoras (D), geradas pelo prato perfurado, dependerá da vazão de admissão do MDIF que será utilizada nos ensaios experimentais (Medeiros, Moraes e Paulo, 2005; Paulo et al., 2003), podendo ser visto pela Tabela 4.

Tabela 4. Valores de diâmetros médios de gota transportadora para uma dada vazão. (Fonte: Medeiros, Moraes e Paulo, 2005).

Ensaios Nºs

Vazão m3/m2.h1

D (10-3 m)

120 –122 134 -136 151 - 153

45,8 2,88

123 - 127

154 - 156 50,9 2,85

157 - 159 56,0 2,83

128 - 133

160 - 162 61,0 2,80

137 - 150

163 - 165 71,3 2,76

As gotas transportadoras ao percorrerem a câmara de decantação e vão liberando as gotas transportadas até atingir a interface orgânico/aquoso na câmara de separação, na base do MDIF, onde coalescem. As gotas transportadoras, ao chegarem à câmara de decantação, contêm no seu interior poucas ou nenhuma gota transportada. A água tratada sai pela base da câmara de separação e segue para o tanque de água tratada.

O orgânico carregado em petróleo sai pelo topo da câmara de decantação do MDIF, acumulando-se no vaso separador de água de arraste. Neste vaso, o orgânico é separado do aquoso e bombeado novamente para a câmara de mistura, operando em circuito fechado até sua completa saturação (aproximadamente 17% em volume, de acordo com Chiavenato (1999)).

amostra de água tratada é coletada na saída da base da câmara de separação (ponto de coleta 2). As amostras de água tratada são coletadas após se ter atingido o tempo de operação do sistema (to) e as amostras de água emulsionada só são coletadas após o termino do ensaio da coluna.

4.3.4. Determinação da concentração de óleo e graxa

4.3.4.1. Método analítico

O método a ser utilizado para a determinação de óleo e graxa é o Método de espectrofotometria. Segundo Jeffery et al. (1989) a espectrofotometria é um dos métodos mais utilizados dentre as análises quantitativas, para se determinar concentrações de substâncias em soluções. Os resultados utilizando este método são consistentes, possuindo uma técnica simples e rápida (Evangelho et al., 2002).

A concentração de óleo presente na fase aquosa é determinada através de análise de absorbância utilizando o Espectrofotômetro de UV – Visível, modelo 600 S da FEMTO.

Primeiramente, levanta-se uma curva de calibração de absorbância em função da concentração utilizando padrões concentrações conhecidos de óleo em hexano (anexo 3), que é o solvente utilizado nas extrações (Moraes et al., 2001; Medeiros et al., 2004). Estas concentrações variaram de 15 a 500 ppm.

4.3.4.2. Procedimento experimental

A técnica de determinação da concentração de óleo presente na água consiste das seguintes etapas:

a. Coleta-se aproximadamente 1000 mL de amostra, sempre em duplicata para confrontação dos resultados. A amostra de água emulsionada é coletada na saída do tanque do aquoso (ponto de coleta 1) e a amostra de água tratada é coletada na saída da base da câmara de separação (ponto de coleta 2), podendo ser visto na Figura 8; b. As amostras são preservadas usando-se 5 mL de solução H2SO4 em água destilada

(1:1), até garantir um pH igual ou menor que dois, conforme MT-Petrobras n° 37-0084-O de 1999, sendo a amostra agitada. Checa-se o pH e caso o pH continue alto, acidificasse novamente a amostra até atingir o pH esperado;

c. Em seguida, adiciona-se 5,0g de NaCl à amostra, para evitar a formação de emulsão, e agita-se;

d. Transfere-se a amostra d’água, do frasco de coleta, para um balão de separação de 2000mL;

e. É adicionado 40 mL do solvente (hexano) no frasco de coleta, com o intuito de extrair todo resíduo de óleo que ainda estiver no frasco. Em seguida transfere-se este hexano, possivelmente carregado em óleo, do frasco de coleta para o balão de separação. Realiza-se agora uma forte agitação no balão de separação, por aproximadamente três minutos, a fim de extrair o óleo que está disperso na água para a fase orgânica. Repete-se esta etapa por mais duas vezes e então deixa-se o balão de separação em repouso por trinta minutos.

f. Na fase seguinte é feita a medição da quantidade de água existente no balão de separação, através de proveta graduada. Em seguida a fase orgânica é transferida para um balão de diluição de 250 mL, através da passagem da fase orgânica por um dessecante (NaSO4 anidro). E posteriormente o balão é preenchido com o hexano. g. O passo seguinte é zerar o espectrofotômetro com o hexano puro;

i. A cubeta é colocada no espectrofotômetro (340 nm) e anota-se o valor de absorbância lida pelo aparelho;

j. Com o valor de absorbância obtido, é só lançar este valor na equação da curva de calibração para se saber a concentração do óleo no orgânico (hexano);

k. Tendo o valor da concentração do óleo no orgânico é só lançá-lo na Equação 16 para se determinar à concentração de óleo em água existente na amostra da água coletada:

d amostra oo oa

f

V

C

C

250

u

onde:

Coo = concentração do óleo no orgânico (mg/L); Coa = concentração de óleo em água (mg/L);

Vamostra = volume de amostra da água coletada (mL); 250 = volume do balão de diluição (mL);

fd = fator de diluição (1:100).

A determinação da eficiência de separação do MDIF (E%) é feita através da Equação (7): ¸ ¹ · ¨ © § Ce Cs Ce

E x 100 (%)

onde, Ce e Cs são as concentrações de óleo na entrada e saída do MDIF (g/L) respectivamente.

5. Resultados e Discussões

Os resultados obtidos estão divididos em três partes: 1- análises das eficiências de separação do MDIF; 2- determinação das propriedades físico-químicas das aguarrás; e 3- análise geral dos resultados.

5.1. Análise das eficiências de separação do MDIF

A determinação da eficiência de separação do MDIF consiste em determinar os Teores de Óleo e Graxa, da água de produção, na alimentação e na saída do aparelho pelo método de espectrofotometria. A eficiência de separação (E %), com base nos valores de teor de óleo, foi calculada pela Equação (7).

A escolha das variáveis de operação utilizadas nos ensaios experimentais com o MDIF é baseada nos trabalhos já realizados com o aparelho para o tratamento da água de produção. Entre eles se destacam os trabalhos de Chiavenato (1999), Nazaré et al. (2001) e Fernandes Jr. (2002). As razões volumétricas orgânico/aquoso (O/A) utilizadas nos ensaios experimentais foram: 1/10, 1/6, 1/3 e 1/2. A velocidade de agitação foi mantida constante em todos os ensaios, Vagit=750 rpm. De acordo com Nazaré et al. (2001), esta velocidade permite dispersar e transferir o petróleo emulsionado da água de produção para a aguarrás. A altura do leito orgânico também foi mantida constante em um metro.

Tabela 5. Resultados dos ensaios do MDIF. Ensaio Nº Concentração (mg/L) O/A HLD

10-2 (m)

Vazão (m3/m2.h1)

Eficiência (%)

1 108-200 1/6 58 62,7 36,4

2 108-200 1/3 45 71,3 27,9

3 108-200 1/2 50 79,5 23,8

4 108-200 1/10 74 58,6 53,2

5 108-200 1/6 74 62,7 44,0

6 108-200 1/3 73 71,3 40,1

7 108-200 1/2 70 79,5 39,8

8 108-200 1/10 54 58,6 35,8

9 108-200 1/6 63 62,7 39,4

10 108-200 1/3 61 71,3 38,6

11 108-200 1/3 54 71,3 29,7

12 108-200 1/10 58 58,6 38,0

13 108-200 1/6 56 62,7 28,2

14 108-200 1/10 59 58,6 42,4

15 108-200 1/6 60 58,6 38,7

16 108-200 1/3 58 58,6 38,1

17 108-200 1/2 30 58,6 15,3

18 108-200 1/10 33 58,6 25,3

19 108-200 1/6 34 62,7 23,8

20 108-200 1/3 33 71,3 20,9

21 108-200 1/3 0 71,3 17,3

22 108-200 1/10 48 58,6 29,8

23 108-200 1/10 17 58,6 14,3

24 108-200 1/10 0 58,6 9,7

25 643,20 1/10 50 58,6 87,2

26 643,20 1/6 46 58,6 80,7

27 643,20 1/3 35 58,6 78,9

Ensaio Nº

Concentração

(mg/L) O/A

HLD

10-2 (m)

Vazão (m3/m2.h1)

Eficiência (%)

29 1200-1880 1/6 0 58,6 86,7

30 1200-1880 1/10 24 58,6 93,4

31 1200-1880 1/6 24 58,6 92,3

32 1200-1880 1/3 17 58,6 90,9

33 1200-1880 1/3 0 58,6 89,7

34 1200-1880 1/3 22 58,6 91,2

35 1200-1880 1/10 20 58,6 92,0

36 1200-1880 1/6 17 58,6 91,0

37 1200-1880 1/3 31 58,6 94,3

38 1200-1880 1/3 33 65,2 93,3

39 1200-1880 1/3 0 65,2 90,0

40 1200-1880 1/3 34 71,3 92,1

41 1200-1880 1/10 65 65,2 96,3

42 1200-1880 1/10 40 65,2 95,1

43 1200-1880 1/10 17 65,2 91,5

44 1200-1880 1/10 0 65,2 90,6

Os resultados de eficiência obtidos nos ensaios são a média de dois resultados, ou seja, amostras em duplicata.

5.1.1 Comparação entre os regimes hidrodinâmicos: leito denso e leito

relaxado

A comparação entre as duas condições de regime hidrodinâmico, leito denso e leito relaxado, pode ser vista nas figuras a seguir. Nos ensaios para baixas concentrações de óleo na alimentação, Figura 9, e para altas concentrações de óleo, Figura 10. Observa-se a influência dos leitos sobre a eficiência de separação do MDIF para as razões O/A utilizadas. Os ensaios, para as duas condições hidrodinâmicas, foram realizados à vazão constante.

As Tabelas 6 e 7 apresentam os dados para elaboração das Figuras 9 e 10 respectivamente.

Tabela 6. Resultados de eficiência para as duas condições de regime hidrodinâmico a baixas concentrações.

Ensaio Concentração

(mg/L) O/A

HLD

10-2(m)

Vazão (m3/m2.h1)

Eficiência (%)

20 108-200 1/3 33 71,3 20,9

21 108-200 1/3 0 71,3 17,3

23 108-200 1/10 17 58,6 14,3

24 108-200 1/10 0 58,6 9,7

Figura 9. Comparação entre os regimes hidrodinâmicos na faixa de baixa concentração de óleo na alimentação à vazão e razão O/A constantes.

0 5 10 15 20 25 1/3 1/10

Condição Hidrodinâmica

E (%)

Leito Denso Leito RelaxadoTabela 7. Resultados de eficiência para as duas condições de regime hidrodinâmico a altas concentrações.

Ensaio Concentração

(mg/L) O/A

HLD

10-2(m)

Vazão (m3/m2.h1)

Eficiência (%)

28 1200-1880 1/6 20 58,6 91,7

29 1200-1880 1/6 0 58,6 86,7

38 1200-1880 1/3 33 65,2 93,3

39 1200-1880 1/3 0 65,2 89,7

43 1200-1880 1/10 17 65,2 91,5

44 1200-1880 1/10 0 65,2 90,6

Figura 11. Comparação entre os regimes hidrodinâmicos na faixa de alta concentração de óleo na alimentação à vazão e razão O/A constantes.

Observa-se que para as duas faixas de concentração de óleo na alimentação (baixa e alta), as eficiências de separação são maiores para a condição em que o leito denso foi utilizado (HLD0). Também pode ser observado que as eficiências de separação para as condições de maior teor de óleo na alimentação (Figura 10) são muito superiores as de menor

82 84 86 88 90 92 94 1/3 1/6

Condição Hidrodinâmica

E (%)

Leito Denso Leito Relaxado 1/6 1/10 Condição Hidrodinâmica Leito Denso Leito RelaxadoCondição Hidrodinâmica

1/3 1/6 1/10

teor de óleo (Figura 9) para as todas as razões O/A utilizadas. É possível que as baixas concentrações em óleo na água de alimentação, estejam relacionadas com gotículas dispersas de menores diâmetros, enquanto que para altas concentrações estas gotículas se apresentam com maiores diâmetros. Além disso, uma maior concentração de gotas, favorece a coalescência entre elas, resultando em gotas maiores e mais fáceis de serem separadas na câmara de decantação do MDIF.

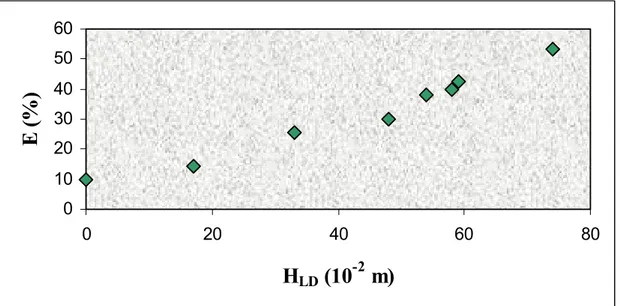

5.1.2 Influência da altura do leito de gotas não-coalescidas (leito denso)

sobre a eficiência de separação

As Figuras 11, 12, 13, 14, 15, 16 apresentam os resultados de eficiência de separação em função da variação de altura do leito denso para baixa e alta concentração.

Nas Figuras 11 e 12, baixa e alta concentrações, respectivamente, a razão O/A foi mantida constante em 1/10. A vazão foi fixada em 58,6 m3/m2.h1 e o H

LD variou de zero (0) a 74.10-2 m, como pode ser visto na Tabela 8. A vazão foi fixada em 65,2 m3/m2.h1 e H

LD variando de zero (0) a 60.10-2m para as condições da Figura 12 e Tabela 9.

Tabela 8. Resultados de eficiência de separação para diferentes alturas de leito de gotas (HLD) a baixas concentrações e O/A=1/10.

Ensaio Concentração

(mg/L) O/A

HLD

10-2(m)

Vazão (m3/m2.h1)

Eficiência (%)

4 108-200 1/10 74 58,6 53,2

8 108-200 1/10 54 58,6 38,1

12 108-200 1/10 58 58,6 40,0

16 108-200 1/10 59 58,6 42,4

18 108-200 1/10 33 58,6 25,3

22 108-200 1/10 48 58,6 29,8

23 108-200 1/10 17 58,6 14,3

Figura 12. Influência da altura do leito denso (HLD) sobre a eficiência de separação do MDIF a baixas concentrações, vazão=58,6 m3/m2.h1 e O/A=1/10.

Tabela 9. Resultados de eficiência de separação para diferentes alturas de leito de gotas (HLD) a altas concentrações e O/A=1/10.

Ensaio Concentração

(mg/L) O/A

HLD

10-2(m)

Vazão (m3/m2.h1)

Eficiência (%)

41 1200-1880 1/10 65 65,2 96,3

42 1200-1880 1/10 40 65,2 95,1

43 1200-1880 1/10 17 65,2 91,5

44 1200-1880 1/10 0 65,2 90,6

Figura 13. Influência da altura do leito denso (HLD) sobre a eficiência de separação do MDIF a altas concentrações, vazão=65,2 m3/m2.h1 e O/A=1/10.

0 10 20 30 40 50 60

0 20 40 60 80