FUNDAÇÃO GETULIO VARGAS

ESCOLA BRASILEIRA DE ADMINISTRAÇÃO PÚBLICA E DE EMPRESAS

RAUL ROBERTO ALLE BEZERRA

SEGURANÇA DO TRABALHO, SAÚDE OCUPACIONAL E MEIO AMBIENTE (SSMA) EM UM CENTRO DE SERVIÇOS COMPARTILHADOS.

RAUL ROBERTO ALLE BEZERRA

SEGURANÇA DO TRABALHO, SAÚDE OCUPACIONAL E MEIO AMBIENTE (SSMA) EM UM CENTRO DE SERVIÇOS COMPARTILHADOS.

Dissertação de Mestrado apresentada à Escola Brasileira de Administração Pública e de Empresas da Fundação Getulio Vargas, como requisito para a obtenção do título de Mestre em Gestão Empresarial.

Orientador: Prof. Dr. Hélio Arthur Irigaray

RAUL ROBERTO ALLE BEZERRA

SEGURANÇA DO TRABALHO, SAÚDE OCUPACIONAL E MEIO AMBIENTE (SSMA) EM UM CENTRO DE SERVIÇOS COMPARTILHADOS.

Dissertação de Mestrado apresentada à Escola Brasileira de Administração Pública e de Empresas da Fundação Getulio Vargas, como requisito para a obtenção do título de Mestre em Gestão Empresarial.

Orientador: Prof. Dr. Hélio Arthur Irigaray

E aprovado em: ____/____/______

Pela comissão organizadora:

_____________________________________ Prof. Dr. Hélio Arthur Irigaray (Orientador) EBAPE – FGV

_____________________________________ Prof. Dr. Marcos Lopez Rego

EBAPE – FGV

_____________________________________ Prof. Dr. Fernando Filardi

IBMEC

Ficha catalográfica elaborada pela Biblioteca Mario Henrique Simonsen/FGV

Bezerra, Raul Roberto Alle

Segurança do trabalho, saúde ocupacional e meio ambiente (SSMA) em um centro de serviços compartilhados / Raul Roberto Alle Bezerra. – 2015.

74 f.

Dissertação (mestrado) - Escola Brasileira de Administração Pública e de Empresas, Centro de Formação Acadêmica e Pesquisa.

Orientador: Hélio Arthur Irigaray. Inclui bibliografia.

1. Desenvolvimento organizacional. 2. Serviços compartilhados (Administração). 3. Eficiência organizacional. 4. Fluxo de trabalho – Administração. 5. Segurança do trabalho. 6. Saúde e trabalho. 7. Meio ambiente. I. Irigaray, Hélio Arthur. II. Escola Brasileira de Administração Pública e de Empresas. Centro de Formação Acadêmica e Pesquisa. III. Título.

CDD – 658.401

Aos meus pais, que nunca mediram esforços e sempre se preocuparam com a minha formação, apoiando minhas decisões e vibrando com minhas conquistas.

AGRADECIMENTOS

Agradeço ao Grande Arquiteto do Universo pela minha vida e saúde, concedendo-me energia e perseverança para compreender a marcha e ir tocando em frente em nossa jornada evolutiva justa e perfeita.

A minha querida e amada companheira, Fábia Gomes, minha inspiradora e incentivadora, sendo compreensiva com as ausências durante os finais de semana e feriados e, principalmente, retaguarda para minhas realizações.

Ao meu amado filho, Guilherme Batistelli Bezerra, que apesar dos seus quase 8 anos de idade, entendeu e respeitou que o papai não podia ajudá-lo a passar de fase nos joguinhos e nem ir à praia para pegar onda, e que, em suas férias, teve que assistir aulas do mestrado comigo.

Aos meus irmãos, Diego, Karina e Renan, que mesmo estando longe fisicamente, sempre estiveram próximos em pensamentos e ligações, proporcionando momentos lúdicos no meio da tríade: mestrado, trabalho e maratona.

Ao singular Prof. Dr. Hélio Arthur Irigaray, pelo apoio, atenção e, principalmente, paciência para o desenvolvimento e conclusão deste trabalho. Sua energia e bom humor são contagiantes.

Ao querido amigo, Carlos Janibelli, pelos conselhos e por confiar em mim na regência deste projeto.

Ao amigo e mentor, Werner Fuhrken Batista, pelas longas e incansáveis conversas sobre o futuro do país, sobre o american lifestyle, e principalmente, por acreditar no desenvolvimento

deste projeto. Um realista de sinceridade ímpar.

Aos professores da FGV-EBAPE pelos ensinamentos transmitidos.

Aos amigos do MEX 2014, pela amizade e aprendizados trocados durante o curso.

Aos amigos da corrida, pela companhia nos treinos longos e por proporcionar bons momentos de descontração, com certeza ajudaram a amenizar a conciliação dos treinos da maratona com o mestrado.

“Insanidade é continuar fazendo sempre a mesma coisa e esperar resultados diferentes”.

RESUMO

Implantar um Centro de serviços Compartilhados (CSC) é uma prática atualmente utilizada tanto por empresas brasileiras quanto em outros países para padronizar processos, otimizar recursos e reduzir custos, permitindo que suas unidades operacionais se dediquem as suas atividades fim, deixando as atividades comuns (transacionais) sob suporte e responsabilidade do CSC. De outro lado, as áreas de Saúde Ocupacional e Meio Ambiente (SSMA) têm importante papel em grande parte das empresas, tendo em vista que a gestão da saúde e segurança dos empregados da empresa está sob sua responsabilidade. O objetivo deste trabalho é analisar a viabilidade e identificar os resultados da inserção de atividades relacionadas à SSMA em um Centro de Serviços Compartilhados (CSC). Para cumprir esse objetivo, optou-se por adotar como metodologia de pesquisa, além do levantamento bibliográfico, um estudo de caso em uma empresa multinacional atuante nos segmentos de Mineração, Logística, Energia, Óleo e Gás e Entretenimento. Os dados coletados permitiram uma comparação entre a bibliografia pesquisada e o estudo de caso realizado. Os resultados mostraram que o mapeamento dos processos da área de SSMA foi essencial para desafiar os processos existentes, gerando oportunidades de melhoria de desempenho organizacional ao identificar interfaces críticas e, sobretudo, criar bases para implantação do SAP. Este mapeamento estruturado de processos permitiu, ainda, reduzir custos no desenvolvimento de produtos e serviços, falhas de integração entre áreas e promover melhoria de desempenho organizacional, além de ser uma excelente ferramenta para o melhor entendimento dos processos atuais e eliminação ou simplificação dos que necessitam de mudanças.

ABSTRACT

Implement a Shared Services Center (SSC) is a practice currently used by both Brazilian companies and in other countries to standardize processes, optimize resources and reduce costs, allowing its operating units are engaged in their activities end, leaving ordinary activities (transactional ) in support of SSC and responsibility. On the other hand, the areas of Environment, Occupational Health and Safety (EHS) have an important role in most companies, given that the management of the health and safety of the company's employees are under their responsibility. The objective of this study is to analyze the feasibility and identify the activities for integrating the results related to EHS in a Shared Services Center (SSC). To meet this goal, we chose to adopt as a research methodology, in addition to literature review, a case study in a multinational company operating in the mining segments, Logistics, Energy, Oil and Gas and Entertainment. The data collected allowed a comparison between the studied literature and the case study. The results showed that the mapping of the processes EHS area was essential to challenge existing processes, generating organizational performance improvement opportunities to identify critical interfaces and, above all, basis for creating SAP implementation. This structured process mapping allowed also reduce costs in product development and services, integration gaps between areas and promote improvement of organizational performance, and is an excellent tool for better understanding of the current processes and elimination or simplification of those in need changes..

LISTA DE FIGURAS

Figura 1 – Visão Funcional (Vertical) x Visão de Processo (Horizontal) ... 28

Figura 2 – Processo ... 29

Figura 3 – Restrição do Sistema ... 35

Figura 4 – Processo As Is (como é) ... 46

Figura 5 – Processo to be (como será) ... 52

Figura 6 – Diagnóstico da Situação (modelo atual) ... 55

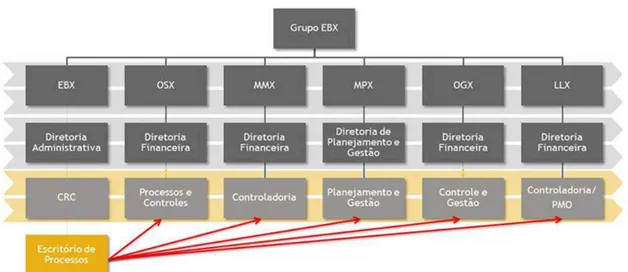

Figura 7 – Contexto Geral ... 56

Figura 8 – Desafios do Projeto ... 57

Figura 9 – Gestão Corporativa (modelo proposto) ... 57

Figura 10 – Impacto Estrutural ... 58

Figura 11 – Evolução do Projeto ... 58

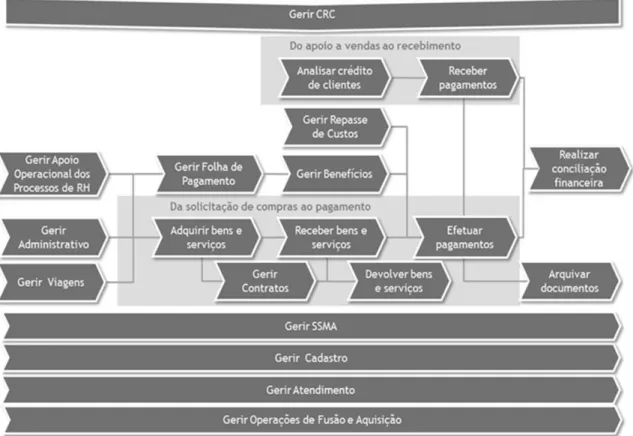

Figura 12 – Macro Processo CRC (Visão por Processos) ... 59

Figura 13 – Gerenciamento da Mudança ... 61

LISTA DE QUADROS

Quadro 1 – Diferenças entre Serviços Compartilhados e Centralização de Funções ... 22

Quadro 2 – Os cincos passos da TOC e seus procedimentos ... 33

Quadro 3 – Resumo das nove regras de programação da TOC ... 36

Quadro 4 – Princípios do Lean Thinking ... 38

Quadro 5 – Macro Processo CRC (diagnóstico das áreas) ... 59

LISTA DE SIGLAS

CIPA Comissão Interna de Prevenção de Acidentes CRC Centro de Recursos Compartilhados

CSC Centro de Serviços Compartilhados EPI Equipamentos de Proteção Individual OPT Optimized Production Technology

PPRA Programa de Prevenção de Riscos Ambientais SGQ Sistema de Gestão da Qualidade

SUMÁRIO

1 PROBLEMA ... 13

1.1 Introdução ... 13

1.2 Objetivos do estudo ... 16

1.3 Relevância do estudo ... 16

1.4 Delimitação do estudo ... 17

2 MARCO TEÓRICO ... 19

2.1 Centro de Serviços Compartilhados. ... 19

2.1.1 Os Principais Motivos para implementação de um CSC ... 23

2.1.2 Os benefícios tangíveis e intangíveis de um CSC ... 24

2.1.3 Os pontos favoráveis e desfavoráveis da implementação de um CSC ... 26

2.2 Implantação dos CSC ... 27

3 REFERÊNCIAS RELEVANTES PARA A IMPLEMENTAÇÃO DE UMA CSC ... 32

3.1 A Teoria das Restrições ... 32

3.2 Os cinco passos da TOC ... 33

3.3 O método tambor-pulmão-corda ... 34

3.4 Regras de programação da produção - OPT ... 35

3.5 Método Lean ... 37

3.6 Teoria de Processos ... 39

4 ESTUDO DE CASO: IMPLEMENTAÇÃO DE UMA ÁREA DE SSMA EM UM CSC DE EMPRESA MULTINACIONAL ... 44

4.1 Fase de Coleta de dados ... 44

4.1.1 Processos iniciais para implementação do CSC ... 47

4.1.1.1 Roteiro para a Elaboração de Fluxogramas ... 51

4.3 Diagnóstico das principais deficiências dos processos da empresa ... 55

4.4 Principais ações de melhoria e a implementação da CSC ... 56

4.5 Principais resultados da implementação do CRC ... 62

5 CONCLUSÃO ... 63

REFERÊNCIAS ... 65

ANEXO A – Formulário de Descrição do Processo ... 70

ANEXO B – Formulário de identificação das responsabilidades das áreas no processo 71 ANEXO C – Formulário de Entradas e Saídas ... 72

1 PROBLEMA

1.1 Introdução

A busca por um diferencial competitivo em um mundo globalizado tem pressionado as grandes corporações a buscar inovações, reduções de custo, otimização de processos e outras variáveis, requerendo delas uma busca em ações e procedimentos que agreguem valor aos seus negócios, tornando-as mais competitivas.

O processo de melhoria contínua é um fator chave em estratégias de negócios eficaz. Se as melhorias são em pequenas ou grandes escalas, abrangendo o chão de fábrica ou o escritório corporativo, o foco é o mesmo, aproveitar da melhor forma os recursos da organização para criar valores para os clientes, acionistas e partes interessadas, segundo Cury (2000).

Os rápidos avanços na tecnologia e a busca por alcançar benchmarking de classe

mundial têm forçado as empresas a buscar inovações, estratégias e soluções para serem competitivos num mercado globalizado, visto a capacidade competitiva e inovadora dos concorrentes, também em constante evolução.

Neste contexto de ambiente competitivo, há uma pressão para que as empresas agreguem valor aos seus negócios pela otimização de processos, redução de custos e mantenham a qualidade de seus produtos e serviços. Desta forma, o foco estratégico no negócio e a rapidez na obtenção de informações estratégicas são de grande importância para a sobrevivência e o sucesso da organização. Norton e Kaplan (2001, p. 18) afirmam que duas palavras sintetizam as diretrizes das organizações voltadas para a estratégia – “foco e alinhamento” – complementando que, se essas duas palavras forem bem compreendidas e elaboradas, são capazes de produzir avanços extraordinários no desempenho, por meio da consistência e convergência dos recursos da organização.

Para Silva (2006), indicadores de desempenho financeiro proveem as organizações de informações, direcionando, inadequadamente, os mecanismos reais de geração de valor, quer sejam os ativos intangíveis, conhecimento e relações das estruturas organizacionais.

exploração e mobilização de ativos intangíveis. Como as informações para tomadas de decisão são feitas em indicadores de desempenho financeiro, que visam resultados em curto prazo, fica difícil incorporar os ativos intangíveis ao processo de gestão estratégica, que é o que propicia, efetivamente, o crescimento e a obtenção de resultados futuros almejados para as organizações.

Neste contexto de geração de valor, as áreas operacionais têm recebido maior atenção, pois contribuem de forma eficaz para a competição acirrada do mercado ao qual está inserida. Entretanto, falta conscientização, de toda a organização como um todo, de que as áreas operacionais podem e devem ser usadas nessa competição, segundo Silva (2006).

Neste cenário, o setor de operações das empresas dever ser considerado o de maior potencial de gerar vantagem competitiva, baseado no atingimento da excelência em sua execução. Assim, o tempo de atendimento, a confiabilidade, os custos, a qualidade, a flexibilidade etc. passam a ser critérios competitivos, diretamente influenciados pelo setor operacional, de tal forma que passam a contribuir com serviços eficazes e não simplesmente com eficiência em custo.

Os conceitos de Administração levam as empresas a buscar estratégias que permitam o crescimento da rentabilidade através da agregação de valor. Entre diversas estratégias, a implementação de um Centro de Serviços Compartilhados tem sido adotada com o objetivo de agregar, ao negócio, serviços de alta qualidade, com baixos custos à organização.

No livro Essential of Shared Services, Bergeron (2003, p. 82) ressalta que, no

cenário globalizado, fusões, aquisições e um mercado competitivo são estímulos que conduzem processos-fim para a unidade de negócio e processos administrativos-financeiros passam a ser compartilhados. Concentrar conhecimento num Centro de Serviços Compartilhados (CSC) é mais eficaz e eficiente do que deixar cada unidade (ou empresa) operacional desenvolver essas capacidades, segundo Kaplan e Norton (2001, p. 182).

Schulman (2001) define que as empresas podem absorver atividades de apoio (secundárias) de suas unidades operacionais, consolidando estas atividades em uma unidade separada, que opera estes processos secundários como seu processo principal de operação. De acordo com Schulman (2001, p. 4), é a junção de alguns desses processos de suporte e atividades não estratégicos em uma organização separada que, por sua vez, tratará esses processos e atividades como o centro de seu próprio negócio.

valor, promover eficiência, reduzir custos e melhorar estes serviços secundários para os clientes internos (áreas operacionais), como se fosse uma empresa competindo no mercado.

A essência do Centro de Serviços Compartilhados é acrescentar valor à empresa, através do gerenciamento das novas responsabilidades, foco no suporte e nos serviços, as unidades operacionais dedicam-se aos objetivos estratégicos de suas operações (atividades fim), compartilhamento dos investimentos tecnológicos, concentração de recursos que executam as mesmas atividades transacionais, sendo que estas atividades são fornecidas a custo baixo e com elevados níveis de serviço, sempre na busca pela melhoria contínua.

Em termos de gestão de operações pelo Centro de Serviços Compartilhados, podemos dizer que tem por objetivo agregar valor, consistindo em avaliar o cliente interno sobre os benefícios dos serviços recebidos em comparação ao custo do serviço prestado. Encontrar o equilíbrio entre a maximização do valor e a minimização do custo para a empresa passa a ser o principal contexto da operação destes CSC.

Quando os gestores das unidades de negócios dessas empresas focalizam seus esforços em atividades que lhes são bem conhecidas, ou seja, que realmente possuem competência para executá-las, repassando algumas atividades, que lhes pareçam secundárias, para que outros as executem, novos ganhos podem surgir. Pode parecer que esteja sendo tratado apenas de terceirização para entidades externas à empresa (outsourcing), mas não é

isso.

A terceirização abordada refere-se à transferência de tarefas, que não sejam a expertise da área, para que outras áreas internas, ou mesmo entidades externas à empresa, as realizem, ocorrendo padronização de processos e reduções de custos. Uma das maneiras de padronizar processos, reduzir custos, liberar as unidades de negócios de tarefas ditas “burocráticas”, sem que estas deixem de ser executadas, de forma que cada especialista focalize seus esforços em atividades que realmente dominam, pode ser efetivada por meio de um Centro de Serviços Compartilhados.

A afirmação de Schulman (2001, p. 244), que em muitas empresas, as pessoas estão trabalhando arduamente, mas fazendo as coisas erradas, nunca foi tão atual, principalmente em estruturas administrativas. Há muito trabalho que não agrega valor e é gasto tempo demais para reparar problemas que não deveriam ter acontecido. Muito tempo é gasto olhando-se para trás, tentando criar arranjos de curto prazo, em vez de olhar para frente e criar um ambiente no qual a organização possa atingir picos de desempenho, salienta Schulman.

(secundárias ou de back-office), realizadas de maneira independente em cada unidade de

negócio, para os Centros de Serviços Compartilhados, cujo objetivo é ofertar agilidade no atendimento, padronização de processos e baixos custos, de tal forma que as unidades operacionais possam direcionar o seu foco para sua atividade fim e para a criação de valor ao negócio.

Portanto, a partir do contexto de transferência de tarefas que não sejam expertise das áreas e de encontrar o equilíbrio entre a maximização de valor para os clientes e a minimização de custo para as empresas, emerge a pergunta de pesquisa: É viável inserir uma área de Segurança do Trabalho, Saúde Ocupacional e Meio Ambiente (SSMA) dentro de um Centro de Serviços Compartilhados?

1.2 Objetivos do estudo

O objetivo deste trabalho é analisar a viabilidade e identificar os resultados da inserção de atividades relacionadas à Segurança do Trabalho, Saúde Ocupacional e Meio Ambiente (SSMA) em um Centro de Serviços Compartilhados (CSC). Para cumprir esse objetivo, será feita a análise do caso de uma empresa multinacional atuante nos segmentos de Mineração, Logística, Energia, Óleo e Gás e Entretenimento.

1.3 Relevância do estudo

As áreas de SSMA têm importante papel em grande parte das empresas, considerando que a gestão de saúde e segurança dos empregados da empresa está sob sua responsabilidade. Inserir o setor de SSMA em um CSC é uma atividade que pode proporcionar reduções de custos em atividades transacionais (comuns a todos os segmentos das empresas), além de melhorar os indicadores de sustentabilidade, fazendo com que as áreas de SSMA locais se foquem na gestão operacional.

para redução de custos por meio da eliminação de atividades que não agregassem valor ao processo, a automatização de atividades táticas (pedido e cotações) e decisões sobre o terceirizar. Em linhas gerais, estas previsões remetem à necessidade de se alcançar redução de custos através de otimização de processos e de transferir de atividades não estratégicas ao negócio para prestadores de serviço. Essa abordagem acaba por destacar a elevada importância da implementação de centros de serviços compartilhados. Para Hall (2004), uma estrutura organizacional consistente e estrategicamente idealizada, pode estimular as informações horizontais a fluírem de forma coordenada, onde e quando forem necessárias. O autor defende que as organizações, em função do alto grau de competitividade e da particularidade de cada corporação, e suas estruturas têm papel fundamental na relação com o ambiente interno e externo da empresa. Assim, para Hall (2004), as relações entre os processos organizacionais e as estruturas organizacionais são ajustes finos e flexíveis, pois, podem variar de acordo com a situação e o processo que se apresente.

Segundo Cunha (2011), os estudos sobre CSC estão divididos sob diversos campos do conhecimento da Administração. Dentre essas pesquisas que tiveram o CSC como objeto de estudo, o autor cita mais especificamente os da área de tecnologia organizacional (HAGEL III; BROWN, 2001; IRANI et al., 2007), Finanças (SWAGERMAN; VAN STEENIS, 1998; BANGEMANN, 2005), aqueles que abordam a implementação dessa estrutura nas organizações de saúde (FATTAL et al., 1995; EMIG, 2000), a utilização dos CSCs na Administração Pública (ULBRICH, 2003; LESAGE JR. et al., 2008; JANSSEN et al., 2009), ou ainda os estudos que abordam os a Administração dos Recursos Humanos ( ULRICH, 1995; HORAN; VERNON, 2003; COOKE, 2006).

Desta forma, verifica-se a possibilidade de se aplicar linhas de pensamento para a análise dos CSCs e, consequentemente, oportunidades de epistemologias e sustentações teóricas que podem ser utilizados para os estudos sobre esse objeto. Nesse sentido, pretende-se aprofundar especificamente nos estudos de inpretende-serção de uma área de SSMA dentro de um Centro de Serviços Compartilhados

1.4 Delimitação do estudo

as etapas e as estratégias envolvidas neste processo, iniciado em dezembro de 2011 e finalizado em outubro de 2013. Os conceitos de Mapeamento de Processo, Teoria das Restrições e Método Lean também serão abordados.

Este trabalho foi realizado em uma multinacional atuante nos segmentos de Mineração, Logística, Energia, Óleo e Gás e Entretenimento, de origem brasileira, com filiais espalhadas por cinco Estados da Federação e três países da América, que apresenta vários tipos de atividades, tais como: suprimentos, controladoria, tecnologia da informação, logística, recursos humanos etc. Este trabalho estará focado na área de SSMA como uma área prestadora de atividades operacionais, dentro de um CSC, para as diversas empresas do grupo, localizadas no mesmo país ou em outros.

A área de SSMA como um setor dentro do CSC é responsável por direcionar as demandas e os esforços dos gestores, consolidar informações oportunas, que permitam avaliar os negócios, na intenção de convergir esforços, evitar desperdícios e aumentar o resultado econômico da empresa.

Nas áreas de SSMA são envolvidos diversos processos de identificação e mensuração dos riscos ocupacionais, formas de investigar e comunicar acidentes, elaborar documentos etc., de tal forma, essas informações, uma vez centralizadas, são pertinentes à tomada de decisões.

As áreas de SSMA desta empresa estão localizadas no Brasil (Rio de Janeiro, Mato Grosso do Sul, Maranhão, Ceará e Amapá) e em três países da América Latina (Argentina, Chile e Colômbia). A área de SSMA inserida no Centro de Serviços Compartilhados esta fisicamente situada no munícipio do Rio de Janeiro.

No presente estudo, a área de SSMA engloba as atividades de elaboração de Programa de Prevenção de Riscos Ambientais (PPRA) e Programa de Controle Médico e de Saúde Ocupacional, Realizar Atendimento Médico Emergencial, Gerir: Exames Médicos Ocupacionais Periódicos, Acidentes com Óbito, CIPA/SIPAT, Afastamentos e Retornos ao trabalho, Acidentes e Incidentes, Atendimento a Requisitos Legais, Condicionantes Ambientais, Equipamentos de Proteção Individual (EPIs) e acessórios ergonômicos, Mapas de Riscos, Informações Estratégicas, além de realizar Briefing, Inspeções e Fiscalizações de

2 MARCO TEÓRICO

Segundo Morgan (2002), autores como Paul Dimaggio e Walter Powell, pertencentes a Escola Institucional, defendem, entre outros, o aumento do nível de informação dos processos como forma de busca da eficiência organizacional. Outra corrente, representada por Karen Stephenson, defende a identificação do Organograma Invisível como forma de mapear os organismos informais e dar mais eficiência a organização (MORGAN, 2002).

Harrington (1993), numa abordagem de melhoria dos processos empresariais, assim se expressa sobre os fluxogramas:

a)a elaboração de fluxogramas é uma ferramenta inestimável para entender o funcionamento interno e os relacionamentos entre os processos empresariais; b)os fluxogramas têm uma função básica: documentar um processo para que se

possa identificar as áreas que precisam ser aperfeiçoadas;

c)a elaboração de um fluxograma cria uma disciplina mental. Comparar um fluxograma com as atividades do processo real irá destacar aquelas áreas em que as regras ou políticas não são claras, ou estão sendo até desobedecidas. Começam a aparecer as diferenças entre a forma como uma atividade deve ser executada e como ela está sendo executada na realidade;

d)bons fluxogramas facilitam as comunicações entre as áreas problemáticas, em função de sua capacidade de esclarecer casos complexos.

Será estudado um caso de implementação de Centro de Serviços compartilhados que, assim como mencionado nessa literatura, tem o objetivo de mapear os organismos informais e dar mais eficiência a organização.

2.1 Centro de Serviços Compartilhados.

A padronização dos processos de apoio e atividades não estratégicas é conhecido como serviços compartilhados (SCHULMAN, 1999).

híbrida, pelas características dos modelos tradicionais, economia de escala (centralização de algumas atividades), foco no cliente, na área operacional e agilidade no atendimento a demanda (descentralização) e transferência de atividades não estratégicas para um prestador de serviço (terceirização) (BERGERON, 2003).

A implementação de centros de serviços compartilhados começou a ser notada na década de 1980, em todo o mundo, com a incorporação inicial de serviços de back-office das

áreas financeiras, de recursos humanos e de tecnologia de informação (DELOITTE, 2007). Várias empresas no Brasil já possuem centros de serviços compartilhados em sua estrutura, como a Vale, Procter and Gamble, AmBev e outras. Em pesquisa realizada pela Deloitte

(2007), os serviços mais prestados pelos centros de serviços compartilhados das empresas eram de fato aqueles associados a processos financeiros (contas a pagar, escrituração fiscal, contabilidade e tesouraria) e de tecnologia da informação. Nenhuma destas empresas presta serviços de SSMA em seus centros de serviços compartilhados, há apenas uma atividade (admissão e demissão de empregados) que é associada à área de recursos humanos.

A implantação de Sistemas de Gestão em SSMA tem sido a principal estratégia das empresas para minimizar o sério problema social e econômico dos acidentes, dos danos ao meio ambiente e das doenças relacionadas ao trabalho, sendo, ainda, um importante fator para o aumento de sua competitividade (TRIVELATO, 2005). Desta forma, a relevância deste trabalho advém da possibilidade de que os seus resultados possam ser utilizados como insumo por gestores e empresas para a inserção da área de SSMA em um Centro de Serviços Compartilhados, facilitando a tomada de decisão, minimizando riscos de implementação e, com isso, melhorando os resultados operacionais.

Serviços Compartilhados são parcerias entre executores de determinadas tarefas/ atividades e clientes internos ou externos, de empresas nacionais ou multinacionais. Essa parceria é voltada para a reorganização de atividades administrativo-financeiras, de recursos humanos, logística, tecnologia da informação e outras atividades, em que exista uma divisão das tarefas, ou seja, um compartilhamento em suas execuções (GONÇALVES, 2005).

Os serviços compartilhados são uma concentração dos recursos da companhia, que tipicamente estão espalhados por diversas áreas, em uma única unidade, para atender às diversas unidades de negócio da organização a um custo baixo e com altos níveis de serviço, com objetivo de encantar os clientes e gerar o valor para a empresa (SCHULMAN et al., 1999, p. 9)

[...] estratégias colaborativas onde um conjunto de funções de uma empresa é concentrado em uma unidade nova e semiautônoma com uma estrutura projetada para promover a eficiência, criação de valor, redução de custos e melhoria da qualidade dos serviços prestados para os clientes internos da organização, como se fosse uma empresa em separado competindo no mercado. (BERGERON, 2003, p. 3).

Segundo Aksin e Masini (2008, p. 244) "um centro de serviços compartilhados é uma estratégia de padronização e consolidação de funções e processos em comum de uma empresa, em uma unidade, de modo a melhorar a eficiência e a eficácia dos mesmos, com redução de custos".

As definições apresentadas até agora têm como pontos em comum, a questão da concentração de várias atividades, em uma unidade, para prestação de serviços às diversas unidades de negócio da empresa, e também a menção a altos níveis de serviço e custos e/ou preços reduzidos. Esses aspectos apontam para o fato de que os serviços compartilhados devem ser estruturas que têm com características altos níveis de eficiência e eficácia na prestação dos serviços, de modo a manter os seus clientes internos plenamente satisfeitos.

É fundamental que haja cooperação entre as partes na realização das tarefas e compartilhamento de responsabilidades, na relação cliente e prestador de serviços. Além dessa parceria e mútua cooperação num ambiente de Serviços Compartilhados, outras características fazem parte de tais serviços.

O Institute of Management Accountants (IMA) e Arthur Andersen (2000, p. 3)

definem algumas das características que fazem parte de um ambiente de Serviços Compartilhados:

a)opera como uma unidade de negócio e com processos bem definidos, conhecimentos e suporte de serviços para uma ou mais unidades de negócios da mesma empresa;

b)possui seus próprios recursos;

c)trabalha com acordos contratuais na definição dos níveis de serviços prestados, segundo as necessidades dos clientes que, por sua vez, ajudam a definir o escopo e o preço dos serviços prestados por essa área; e

Nessa mesma pesquisa, são sugeridos alguns tópicos a serem definidos, tanto pelo cliente quanto pela área de Serviços Compartilhados. São eles: clara descrição dos serviços a serem fornecidos, tais como: os produtos finais a serem distribuídos a seus clientes; quais as habilidades técnicas e profissionais que a área deve possuir para o devido fornecimento e suporte de serviços, bem como, o nível de serviços a ser executado (INSTITUTE OF MANAGEMENT ACCOUNTANTS; ANDERSEN, 2000, p. 39).

Por se tratar de uma área com atividades e tarefas que, em sua maioria, são padronizadas para todas as unidades de negócios de uma empresa, esse acordo deve conter termos claros dos prazos e dos tempos de respostas para os clientes e, também, medidas que avaliem o desempenho da referida área.

Serviços Compartilhados podem parecer uma centralização de atividades, mas existem diferenças entre a referida centralização de funções e o compartilhamento das informações pelos Centros de Serviços Compartilhados. O Institute of Management

Accountants e Andersen (2000, p. 5) destacaram algumas diferenças básicas entre a

centralização de funções e os Serviços Compartilhados, tal como se pode observar no Quadro 1, a seguir:

Serviços Compartilhados Centralização de Funções Foco nas necessidades dos clientes

internos, tal como uma unidade de negócio ou divisão.

A Alta Administração direciona as preocupações da corporação.

O tipo e escopo dos serviços são negociados e definidos conforme as necessidades dos clientes.

Serviços tendem a ser padronizados, sem levar em consideração as necessidades das unidades de negócios.

Os locais dos Centros de Serviços Compartilhados são definidos para melhor servir os seus principais clientes.

Serviços centralizados são, usualmente, localizados na Administração Central.

Os Centros de Serviços Compartilhados têm responsabilidade completa pelos custos incorridos e níveis dos serviços prestados.

O suporte aos gestores tem pouco comprometimento com os custos e a qualidade dos serviços.

Desempenho é avaliado com frequência, para verificar se está em consonância com o que foi, previamente, negociado entre as partes.

Desempenho é julgado somente com base no orçamento e de acordo com os objetivos da organização.

Quadro 1 – Diferenças entre Serviços Compartilhados e Centralização de Funções

Conforme se pode observar no Quadro 1, Serviços Compartilhados estão voltados para atender às necessidades dos clientes internos, preocupando-se e responsabilizando-se pela qualidade dos serviços prestados, bem como por seus custos incorridos; enquanto que, a centralização de funções, está voltada a atender apenas aos objetivos da Administração Central, sem comprometimento com os gastos e a qualidade da informação para com seus clientes internos.

Para Institute of Management Accountants e Andersen (2000, p. 2), os Serviços

Compartilhados são unidades independentes que fornecem serviços específicos para mais de uma unidade da corporação (divisão, unidade de negócio, filial etc.) ou empresa de um grupo.

2.1.1 Os Principais Motivos para implementação de um CSC

A decisão de se implementar um Centro de Serviço Compartilhado (CSC) passa pela avaliação de diversos fatores, permeando pelos níveis operacional, tático e estratégico de uma empresa. O motivo determinante para que uma empresa opte por investir na implementação de um ambiente administrativo-financeiro compartilhado, ou seja, um CSC, é a busca pela geração de valor. Contudo, essa geração de valor, não é apenas uma vontade imposta pela empresa, mas uma necessidade de sobrevivência em função da competitividade do mercado no atual cenário econômico mundial (BERGERON, 2003, p. 147).

maior foco nos objetivos estratégicos e empenho em ações que culminem com a criação de valor, sem terem de se preocupar com questões operacionais relativas aos processos administrativos financeiros. Contudo, a questão financeira não é o único fator a influenciar uma decisão por Serviços Compartilhados. Outros motivos, tais como: a padronização de atividades e operações de apoio e retaguarda, alavancagem de tecnologia, melhor administração do tempo de execução da rotina e aumento da qualidade dos processos e informações concentrados, entre outros, produzem maior eficiência, contribuindo para o aumento da eficácia empresarial como um todo (SILVA, 2006).

A restrição qualidade-custo-tempo, conforme destacado por Bergeron (2003, p. 36), ilustra como uma empresa deve determinar os nichos no qual irá competir e o que deverá sacrificar para isso, complementado que: “o desafio é ampliado devido a estes três fatores serem igualmente importantes no contexto da perspectiva do cliente”.

A visão estratégica por trás da decisão de implementação de um CSC é a de que a concentração de atividades que ocorrem de forma repetida nas diversas unidades de negócios da empresa, além de propiciar os benefícios tangíveis e intangíveis apresentados abaixo, provoca uma mudança na cultura organizacional, uma vez que leva os gerentes dessas unidades a repensar a maneira com que conduzem suas áreas à criação de valor sustentado ao

core da empresa, o negócio principal a que esta se destina (SILVA, 2006).

2.1.2 Os benefícios tangíveis e intangíveis de um CSC

Uma implementação bem-sucedida e uma boa administração das atividades e operações em Serviços Compartilhados podem produzir, de acordo com Schulman (2001, p. 13), benefícios tangíveis e intangíveis às empresas que buscam esse caminho para gerar valor:

Os benefícios tangíveis são:

a)redução de despesas; b)aumento de produtividade; c)economias de escala; d)alavancagem da tecnologia; e)maior controle;

g)alavancagem das compras por meio da consolidação de fornecedores.

Os benefícios intangíveis são:

a)melhoria dos serviços aos parceiros (clientes); b)processos padronizados e grupos de recursos; c)abordagem “uma empresa”;

d)transição mais rápida focando-se em “valor agregado”; e)manutenção mais eficaz dos padrões do “bloco de códigos”; f)melhoria da acuracidade e da uniformidade das informações; g)melhor alavancagem da curva de aprendizado.

Schulman (2001, p. 17) destaca que:

Empresas que criam uma organização de serviços compartilhados como parte de uma estratégia empresarial global obtêm um nível alto de resultados tangíveis em comparação com os intangíveis. Aquelas que só o fizeram, por que as outras estavam fazendo, e ficaram esperando o melhor, quase sempre obtêm os resultados intangíveis, mas não conseguem, na verdade, os benefícios tangíveis.

Os benefícios tangíveis e intangíveis elencados anteriormente demonstram que a implementação de um CSC produz muito mais que simplesmente redução de gastos com pessoal. A padronização e a concentração de atividades de apoio e retaguarda, além de aumentar o controle, gera economias de escala, diminuindo despesas e melhorando o capital de giro. A alavancagem da tecnologia nesse ambiente propicia fazer mais com menos, melhorando a acuracidade e a uniformidade da informação e permitindo o foco na execução de atividades que realmente agreguem valor (SILVA, 2006, p. 29).

2.1.3 Os pontos favoráveis e desfavoráveis da implementação de um CSC

Além dos benefícios tangíveis e intangíveis apresentados, a escolha por um ambiente de Serviços Compartilhados deve levar em consideração os diversos pontos favoráveis e desfavoráveis de se optar pela implementação. Conforme Justino (2002, p. 5), as principais soluções ou pontos favoráveis, que podem surgir nesse ambiente, são:

a)demanda de maior valor e baixo custo;

b)clara distinção entre a grade de competências e os suportes ao negócio;

c)necessidade de melhor gerenciamento da informação, análise da relevância, às quais as pessoas da organização precisam ter acesso e compartilhá-las;

d)o fato de os negócios requererem um tratamento bem definido com os clientes internos.

E os problemas ou pontos desfavoráveis são:

a)desgaste das relações interpessoais;

b)quebra de ritmo na execução dos serviços;

c)insatisfação do cliente interno em relação ao serviço prestado, mesmo quando os resultados tangíveis são atingidos;

d)rigidez na execução do serviço, eliminando a criatividade e a prontidão para mudar;

e)falta de conhecimento acumulado após o término de cada serviço.

Os pontos favoráveis, de certa forma, guardam relação com os benefícios já apresentados anteriormente. Assim, abordando os pontos desfavoráveis que podem surgir em um ambiente de Serviços Compartilhados, não que estes impossibilitem a implementação, mas observando a importância da sua identificação com a antecedência necessária para serem cobertos no plano de implementação, visando evitar problemas maiores quando a nova área estiver em operação (SILVA, 2006).

Serviços Compartilhados, sendo minimizados à medida que estas entram em um fluxo normal, quando então ocorre a consolidação do treinamento e do conhecimento necessário à sua execução. Contudo, o tempo para que sejam minimizados depende do quão bem planejado foi o processo de transição da estrutura descentralizada para os Serviços Compartilhados e da carga de treinamento aplicada ao pessoal responsável por processar as atividades. Não menos importante que os efeitos desfavoráveis relacionados à operação estão ligados aos aspectos de inter-relacionamento pessoal, principalmente entre os parceiros. Cabe ressaltar aqui as dificuldades que o ambiente administrativo-financeiro compartilhado apresenta em função do desgaste das relações interpessoais, decorrentes do sentimento da perda de poder que os gerentes e os membros das unidades de negócio demonstram ao cederem atividades aos Serviços Compartilhados. Esse fator, por vezes, cria barreiras de insatisfação dos parceiros em relação aos serviços prestados pelo CSC; muitas vezes, essa insatisfação tem embasamento na restrição ao poder perdido ou ao desafio de ter de apresentar resultados que acrescentem valor ao negócio (SILVA, 2006, p. 30).

2.2 Implantação dos CSC

As empresas que se comprometem a criar um Centro de Serviços Compartilhados sempre enfrentam a questão da relação entre serviços compartilhados e reengenharia de processos/ redesenho de processos. Embora o processo de não reengenharia seja um requerimento de adesão aos CSCs, o redesenho dos processos faz-se necessário, em algum momento da implantação, pois, desta forma, é possível entender como ele é (as is) e como ele

deve ser (to be), indicando, inclusive, as interfaces com os demais setores da empresa (PAIM,

2002).

Para operar e conduzir com sucesso uma organização é preciso controlá-la e dirigi-la de maneira sistemática e transparente. Objetivando apoiar as organizações de todos os tamanhos e tipos foram elaboradas uma variedade de normas da família ABNT NBR ISO 9000.

do cliente, com o intuito de aumentar a satisfação do serviço ou produto adquirido. Neste normativo, a abordagem de processo é uma exigência primária para a aplicação do SGQ, isto é, as organizações devem dividir em partes mínimas os seus processos, de modo que o resultado seja alcançado de forma mais eficiente.

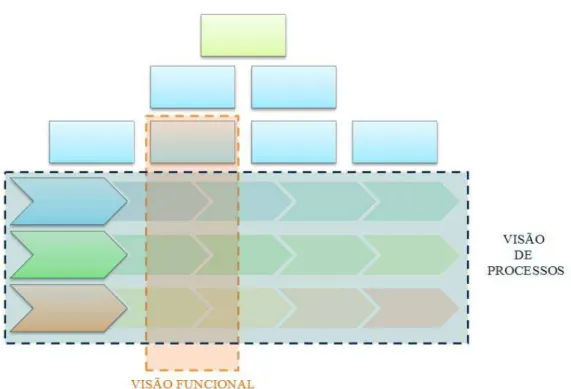

O fundamento da gestão por processos está em entender a organização de forma horizontal, ou seja, independente das áreas, setores ou funções envolvidas na execução de uma atividade (seja ela estratégica, tática ou operacional), esta deve ser gerenciada e analisada de forma linear, desde o seu início até o seu término. A Figura 1 demonstra o fundamento explicado.

Figura 1 – Visão Funcional (Vertical) x Visão de Processo (Horizontal)

Fonte: Adaptado de: ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS, 2008.

Essa abordagem, gerenciada de maneira integrada, sustenta a otimização dos processos, pois tendem a compartilhar recursos, principalmente os humanos e tecnológicos.

Segundo a ISO 9000:2005, processo é um conjunto de atividades interativas ou inter-relacionadas que transformam insumos em produtos. A Figura 2 ilustra um processo.

Figura 2 – Processo

Fonte: Adaptado de: BERTALANFFY, 1975.

No início da década de 80, ocorre uma mudança substancial da estrutura produtiva, em decorrência do incentivo ao trabalho polivalente, com capacidade de iniciativa, de autonomia e de atualização contínua de seus conhecimentos e demais exigências atribuídas à competição. Como resultado, uma nova situação surgiu, na qual a mudança do sistema de trabalho inviabilizou a análise pura e simples das tarefas (LEAL, 2003).

Na busca pelo melhor aproveitamento e desenvolvimento do potencial humano, muitas vezes reprimido, decorrente de uma hierarquia engessada, as organizações foram obrigadas a buscar novas opções. Nesta busca, surgiram novos modelos de gestão, dentre os quais, o Mapeamento de Processos, que resumidamente é ferramenta gerencial analítica e de comunicação que objetiva identificar e melhorar os processos existentes (LEAL, 2003).

Cheung e Bal (1998) definem Mapeamento de Processos como uma técnica de orientação para desenvolvimento, projeto ou avaliação dos processos existentes em um determinado setor, departamento ou, até mesmo, uma organização inteira.

O gerenciamento de processos só se faz presente quando é possível visualizá-lo, segundo Mello e Salgado (2005). Para isto, é necessário que o mapeamento seja feito, representando as variadas tarefas necessárias, bem como a sequência em que devem ser executadas, de forma a realizar e entregar, com qualidade, um produto ou serviço.

Para Hunt (1996), o Mapeamento de Processo, da forma como é conhecido hoje, foi desenvolvido e implementado pela General Eletric, como parte das estratégias de melhoria

significativa de desempenho, em que era utilizado para descrever, em fluxogramas e textos de apoio, cada tarefa dos seus processos de negócio.

Os objetivos principais do Mapeamento de Processos são assegurar:

a)melhoria dos processos, com o objetivo de eliminar processos e regras obsoletas, ineficientes e gerenciamento desnecessário

b)padronização de documentação; c)facilidade na documentação; d)destreza de leitura;

e)homogeneidade de conhecimento para todos os membros da equipe; f)complemento total na documentação dos processos.

Tseng, Qinhai e Su (1999) sugere que a apresentação, para facilitar a aplicação do Mapeamento de Processos, seja feita utilizando uma linguagem gráfica, descrevendo de forma detalhada e precisa as interfaces do processo mapeado, executando assim uma análise consistente e adequada ao vocabulário do projeto.

As técnicas e modelos de Mapeamento de Processos existentes na literatura são diversos, assim, é necessário efetuar um filtro dos mais adequados a esta dissertação, bem como para qualquer Mapeamento de Processos a ser executado. As técnicas de Mapeamento de Processos mais utilizadas e mais adequadas ao processo estudado são (LEAL; PINHO; CORRÊA, 2003; LEAL, 2003; MELO; SALGADO, 2005):

a)fluxograma de processo: registro do processo utilizando simbologia padronizada;

b)mapofluxograma: representação do processo baseado na planta/local onde o mesmo se desenvolve;

c)mapa do serviço: técnica envolvendo não só o mapeamento do processo individualmente, mas sim a gestão do serviço como um todo, representando cronologicamente as tarefas e atividades realizadas, tanto pelos colaboradores quanto pelos clientes envolvidos no desenvolvimento de um serviço ou produto.

projeto quanto às atividades, resultados e quem executa os diferentes passos. Outra forma é o mapeamento dos processos globalizados, ou seja, mapear todos ou os principais processos. As vantagens desta forma, segundo Andersen (1999), são:

a)aumento do envolvimento dos empregados no trabalho, sendo criada uma motivação para a melhoria do projeto;

b)ampliação da visão da organização, por parte da alta direção;

c)identificação de novos projetos de melhoria por parte da alta direção;

d)identificação, com maior precisão, dos processos que podem ser melhorados por meio da análise dos mesmos individualmente e em conjunto com outros processos.

O enfoque sistêmico é um sistema de ideias, que pode ser compreendido como filosofia ou forma de interpretar, produzir e utilizar conhecimentos, podendo ser aplicado em todos os setores da organização, além de ser um método de resolver problemas e organizar conjuntos complexos de componentes.

A utilização do Mapeamento de Processos como base para uma metodologia de mapeamento de falhas, aplicados a um processo notarial de serviços, por Oliveira, Paiva e Almeida (2010), permitiu uma visualização completa e objetiva das atividades desencadeadas pelos processos, suas falhas em potencial e seus pontos críticos, concluindo que esta poderia ser utilizada em empresas de prestação de serviço.

3 REFERÊNCIAS RELEVANTES PARA A IMPLEMENTAÇÃO DE UMA CSC

3.1 A Teoria das Restrições

A Teoria das Restrições foi desenvolvida no campo da administração da produção, apresentando uma base de princípios, conceitos e procedimentos para a gestão da produção e ao mesmo tempo propondo um conjunto de conceitos econômicos para substituir as medidas da contabilidade de custos tradicional. Ela está intimamente relacionada aos CSC, pois gerenciar fatores de processo, decisões organizacionais e em situações nas quais existem restrições, o TOC é uma ferramenta que permite enfocar as soluções aos problemas críticos da empresa, ou seja, visa atacar uma variedade de problemas de processo dentro da organização através de sua lógica aplicada para identificar quais fatores estão limitando uma organização, para alcançar suas metas, desenvolvendo uma solução ao problema para a melhoria continua. Desta forma, os executivos da empresa controlam o ciclo produtivo, seus recursos críticos, suas restrições (gargalho), alterando sua capacidade produtiva para cima e/ou diminuído passivos trabalhistas.

Para Watson, Blackstone e Gardiner (2007, p. 391), restrição é “qualquer elemento ou fator que impeça que um sistema atinja um nível maior de desempenho em relação a sua meta”, ou seja, a aplicação da teoria das restrições pode ser muito mais abrangente do que o planejamento da produção e sistemas de gestão.

Verma (1997) define a TOC como uma abordagem de gestão centrada na melhoria dos processos, que objetiva melhorar continuamente o desempenho das operações de fabricação, restringindo o fluxo da produção; ou seja, otimizar a produção, através da identificação das restrições de um sistema, minimizando-as ou eliminando-as, como o propósito de melhorar o desempenho da organização como um todo.

A TOC é uma metodologia multifacetada, desenvolvida para auxiliar as pessoas e organizações a pensar sobre os problemas, desenvolver soluções adequadas e implementá-las com sucesso, segundo Mabin e Balderstone (2003).

3.2 Os cinco passos da TOC

Segundo a TOC, em toda organização há pelo menos uma restrição, que impossibilita a organização de atingir a meta, em seu maior grau. As restrições consideradas para esta ferramenta são de natureza física. Assim, a Teoria define métodos para identificar e otimizar tais restrições. Para Goldratt e Cox (2002), a metodologia é utilizada para promover a melhoria contínua, através de cinco passos, conforme apresentado no Quadro 2:

Passos Procedimentos de acordo com alguns autores

1. Identificar as restrições

do sistema

Segundo Noreen et al. (1996), as restrições podem ser facilmente identificadas, desde que a fábrica seja bem organizada, através da localização de inventários de material em processo. Esses inventários podem ser localizados (concentrados) na fase anterior da restrição. Outra forma de identificar as restrições, citada por Cogan (2007), é por meio da realização de cálculos da carga que cada máquina suporta versus a carga que é solicitada pela produção.

2. Decidir como explorar as

restrições

De acordo com Watson, Blackstone e Gardiner (2007), nesta etapa é preciso identificar a melhor forma de explorar as restrições. É preciso conseguir atingir a melhor taxa de rendimento possível, dentro dos limites dos recursos atuais do sistema, atentando para o fato de que a saída do sistema é limitada pela taxa de transferência da restrição.

3. Subordinar

os demais recursos

Csillag e Corbett Neto (1998) colocam que os demais recursos devem trabalhar no ritmo da restrição, não mais rápido, e nem mais devagar. O objetivo é proteger o conjunto de decisões relativas ao aproveitamento da restrição durante as operações diárias. Não se pode deixar faltar material para a restrição trabalhar, pois assim ela pararia e o desempenho do sistema seria afetado negativamente. Por outro lado, os recursos não restritivos não devem trabalhar mais rápido que a restrição, pois não estariam aumentando o nível de produção da linha. Estariam apenas aumentando o nível de estoque em processo.

4. Elevar (levantar) a

restrição

Segundo Noreen et al. (1996), nesta etapa deve-se “aumentar” a produção da restrição. Desta forma, parte do trabalho que rotineiramente passa pela restrição, pode ser enviado para fábricas externas e, se a restrição for uma máquina, outra pode ser adquirida. Para Cogan (2007), melhoramentos, como redução do tempo de preparação das máquinas, redução do tempo de parada de manutenção preventiva ou aumento do nível de habilidade do operário, podem ser realizados para melhorar o desempenho do sistema.

5. Elevar a inercia do

sistema

No último passo, Csilag e Cobett Neto (1998) dizem que é preciso renovar o ciclo de melhoria para elevar a inércia do sistema. Se a restrição dos passos anteriores foi quebrada deve-se começar de novo.

Quadro 2 – Os cincos passos da TOC e seus procedimentos Fonte: ALVES; SILVA; COGAN, 2010, p. 97.

Uma das principais presunções por trás da TOC, segundo Noreen, Smith e Mackey (1996), é de que o processo de produção, sempre tem pelo menos uma restrição. Assim , é preciso administrar a restrição do sistema para se obter melhoras no desempenho. “Não há realmente escolha neste assunto. Ou o indivíduo controla as restrições ou elas o controlam. As restrições irão determinar a ‘saída’ (ganho) do sistema, quer sejam reconhecidas e controladas ou não” (NOREEN; SMITH; MACKEY, 1996, p. 27).

3.3 O método tambor-pulmão-corda

De acordo com o método tambor-pulmão-corda (TOC), todo sistema pode produzir tanto quanto a capacidade de seu recurso mais restritivo. Assim, a capacidade de um lote de peças em processo é diferente da capacidade do lote em transferência, ou seja, nem sempre um número inicial de peças produzidas passa em igual quantidade, no mesmo instante, pelos seus diversos estágios, pois podem ocorrer restrições no sistema (Goldratt, 2009). O recurso restritivo de capacidade (RRC) determina o passo a ser seguido pelo resto das etapas operacionais, fazendo com que todas as etapas produtivas sejam sincronizadas com a programação da restrição (Goldratt, 2009).

Figura 3 – Restrição do Sistema Fonte: Adaptado de: COGAN, 2007.

Para a TOC, o desenvolvimento do método é baseado em: primeiro passo, desenvolver um cronograma para saber a data em que o material deve ser adquirido e processado. Este cronograma é chamado de tambor. Quando um grupo acelera ou atrasa demais o ritmo da produção, o tambor é tocado para diminuir ou aumentar o ritmo. Segundo passo, determinar quando o material deve ser liberado para os grupos de trabalho (ou para a restrição). Esse tempo de deslocamento é chamado de “corda”, e serve para “puxar” o grupo mais atrasado ou “segurar” o grupo mais acelerado. Ademais, uma quantidade de material deve ser reservada para ser enviada, a qualquer momento, ao grupo restrição: essa reserva é chamada de pulmão da restrição. Desta forma, a descrição torna clara a origem do nome “tambor-pulmão-corda”.

3.4 Regras de programação da produção - OPT

Ordem Regras de programação da TOC

1 Balancear o fluxo, não a capacidade: não se deve equilibrar a capacidade com a demanda, mas sim o balanceamento do fluxo de produção na fábrica com a demanda.

2

O nível de utilização de um recurso não-gargalo não é determinado por seu próprio potencial, mas por alguma restrição do sistema: este princípio determina que a utilização de recursos não-gargalos é nivelada em função das restrições existentes no sistema. Elas podem ser representadas pelos recursos internos com capacidades limitadas ou pela limitação da demanda do mercado.

3

Ativação e utilização de recursos não são sinônimos: a utilização corresponde ao uso de um recurso não-gargalo de acordo com a capacidade do recurso gargalo. Já a ativação corresponde ao uso de um recurso não-gargalo em volume superior ao requerido pelo recurso gargalo.

4 Uma hora perdida em um gargalo, é uma hora perdida no sistema inteiro: TOC determina que só existe benefício na melhoria da eficiência do processo a produtivo, se a redução dos tempos for fator restritivo.

5

Uma hora economizada em um não-gargalo é apenas uma miragem: assim como já mencionado na regra anterior, é importante toda a economia de tempo nos recursos gargalos. As economias de preparação em recursos não-gargalos não tornam o sistema nem um pouco mais produtivo. O tempo e dinheiro economizados são uma miragem.

6 Os gargalos governam tanto o fluxo como os inventários: o que quer dizer que os recursos restritivos determinam o ritmo do sistema e o ganho, bem como os níveis de estoque.

7

O lote de transferência não precisa e, muitas vezes, não deve ser igual ao lote de processo: o lote de produção só é movimentado quando totalmente concluído. Isso simplifica o fluxo de informações dentro do sistema, mas gera um aumento no

lead time médio dos itens (pois o primeiro item terá que esperar o último para ser

transferido) e nos estoques em processo dentro do sistema. Para evitar esses problemas, os lotes de transferência devem ser considerados, segundo a ótica do fluxo, enquanto os lotes de processamento devem seguir a ótica do recurso, no qual será trabalhado.

8

O lote de processo deveria ser variável, e não fixo: nos sistemas tradicionais o lote deve ter o mesmo tamanho para todas as operações de fabricação do produto, o que conduz a um problema de escala do tamanho a ser adotado, uma vez que as características das operações individuais podem conduzir a um cálculo diferente. Na TOC, os lotes de processamento podem variar de uma operação para outra.

9

A programação deveria ser estabelecida analisando-se todas as restrições simultaneamente: os tempos de ressumprimentos serão estabelecidos em função de como a produção é programada, isto é, eles são resultados do processo de planejamento da produção.

Quadro 3 – Resumo das nove regras de programação da TOC

3.5 Método Lean

Lean é uma metodologia de aperfeiçoamento de negócios altamente eficaz que teve sua origem em processos de manufatura (SHIVER; EITEL, 2010). Ela é muito importante para a implantação de um CSC, pois dissemina os princípios de melhoria contínua, redução de desperdícios, controle de qualidade, entre outros. Atualmente, empresas prestadoras de serviços adaptaram as práticas industriais para otimizar seus processos operacionais e administrativos. Este método pode ser acompanhado de demais ferramentas e práticas de qualidade, como métodos Kaizen e Seis Sigma, por exemplo.

Segundo Hines, Holweg e Rich (2004), os princípios utilizados resultaram de trinta anos de aperfeiçoamento dos métodos produtivos da Toyota Motors Company,

desenvolvidos e aperfeiçoados por Taiichi Ohno. Entretanto, o termo Lean foi utilizado a

partir de 1991, com a publicação do livro A máquina que mudou o mundo, de autoria de

Womack e Jones (1996).

O Lean Thinking pode ser definido, de maneira geral, como uma abordagem

sistemática, que permite a identificação e eliminação de perdas nos processos produtivos, tendo como objetivo agregar qualidade e entregar ao cliente somente o que ele considera como valor (GRABAN, 2009).

Embora proveniente do meio de produção de automóveis, ao longo dos anos, a filosofia Lean tem sido adaptada e aplicada aos mais diversos ambientes de negócios

(WOMACK; JONES, 1996). Aherne & Whelton (2010) afirma que, mesmo com algumas ressalvas quanto ao índice de sucesso das tentativas, as organizações que tiveram sucesso na implementação do método, se tornaram mais competitivas e lucrativas.

O método Lean pode agregar diversas competências as empresas, dentre as quais:

a)processos mais eficientes (SHIVER; EITEL, 2010; AHERNE; WHELTON, 2010; KIM et al., 2006);

b)redução dos tempos envolvidos nos processos (PROTZMAN; MAYZELL; KERPCHAR, 2011; AHERNE; WHELTON, 2010; KIM et al., 2006);

c)elevação da qualidade (PROTZMAN; MAYZELL; KERPCHAR, 2011; SHIVER; EITEL, 2010; GRABAN, 2009; KIM et al., 2006);

2010; KIM et al., 2006);

e)sistemas mais confiáveis (SHIVER; EITEL, 2010);

f)redução de custos (PROTZMAN; MAYZELL; KERPCHAR, 2011); (SHIVER; EITEL, 2010) ; (AHERNE; WHELTON, 2010); (AHERNE; WHELTON, 2010); (GRABAN, 2009);

g)profissionais mais satisfeitos (SHIVER; EITEL, 2010; GRABAN, 2009).

Com relação aos resultados em magnitude, Protzman, Mayzell e Kerpchar (2011) citam elevação da produtividade (20 – 80%) e a redução de estoques (50 – 90%) e de despesas gerais (10 – 30%) como resultados típicos de aplicações consolidadas da abordagem.

Mas, do ponto de vista operacional, como o Lean obtém estes resultados?

A aplicação da filosofia a qualquer empresa, independente do porte ou setor de atuação, deve ser norteada pelos cinco princípios básicos que fundamentam a abordagem:

Princípio Objetivo

1.Valor Perceber o que é valor para o cliente

2. Fluxo de Valor Identificar as etapas dos processos que agregam valor e eliminar as que não agregam, a partir do pedido do cliente, até a sua entrega. 3. Fluir Manter a fluidez do processo, eliminando as causas de atrasos. 4. Puxar Evitar responsabilizar a execução de um trabalho ou material a outro

departamento. Sempre que necessário, permitir que os fornecedores e o trabalho sejam “puxados”.

5. Perfeição Buscar a perfeição por meio da melhoria contínua.

Quadro 4 – Princípios do Lean Thinking Fonte: Adaptado de: GRABAN, 2009.

Deste modo, há necessidade de compreensão de dois conceitos: Perda e Valor. Perda, na terminologia Lean, conforme definido por Graban (2009), é toda

atividade que não agrega valor ao produto, sob o ponto de vista do cliente, e são problemas que sempre interferem no sistema, dificultando ou impedindo que os processos sejam executados de forma correta e rápida.

Já a definição de valor, de acordo Protzman, Mayzell e Kerpchar (2011), deve seguir as regras específicas de caracterização. Uma atividade de um processo só terá valor se atender aos três requisitos a seguir: i) O consumidor deve estar disposto a pagar por esta

atividade; ii) A atividade deve transformar o produto/ processo de alguma maneira; iii) A

Após o conhecimento dos aspectos mencionados, a parte prática consiste em eliminar continuamente as perdas e, em uma visão ideal, obter produtos fabricados por meio de processos compostos somente por atividades e componentes que adicionam valor do ponto de vista do cliente final.

3.6 Teoria de Processos

Entre o final da década de 80 e início da de 90, objetivando maximizar o valor ao cliente, emergiu nos estudos organizacionais a ideia de “processo”, que é um termo que pode causar confusão quanto ao seu entendimento. Portanto, para este trabalho, processo será definido como:

A forma pela qual um conjunto de ATIVIDADES cria, trabalha ou transforma insumos (entradas), agregando-lhes VALOR, com finalidade de produzir BENS ou SERVIÇOS, com qualidade, para serem entregues a clientes (saídas), sejam eles internos ou externos. (CRUZ, 2002, grifo nosso).

Essa definição resume um processo ao que ele tem de essencial, sua função de produzir bens ou serviços de forma organizada, repetitiva e sempre com a mesma qualidade. Na prestação de serviços, os processos estão intimamente relacionados com o desempenho final, isto é, o cliente percebe o serviço como um todo, e não suas partes de forma separada. Os objetivos de um processo são segregados em basicamente metas e/ou clientes (CRUZ, 2002)

São os objetivos mensuráveis do processo: o que produzir, em quais quantidades, com qual qualidade e em quanto tempo. As metas de produção devem ser claramente definidas e antecipadamente acordadas entre todos os participantes dos esforços para atingi-las.

que trabalha quem está fornecendo o bem ou serviço; clientes internos remotos são aqueles que trabalham em outra unidade. Clientes externos são aqueles que vão comprar e/ou receber os bens ou serviços produzidos pela empresa.

A visão por processos pode ser entendida como uma orientação metodológica/ conceitual dentro da Engenharia de Produção, que prioriza a análise das funções de uma organização a partir de uma ótica de atividades sequenciadas lógico-temporalmente (OLIVEIRA; PAIVA; ALMEIDA, 2010). A Engenharia de Processos, amparada por quadros-conceituais ligados à Engenharia de Produção, tem como finalidade explicitar, analisar e aprimorar processos, e assim promover o desenvolvimento da gestão e operacionalização das organizações. O resultado destes últimos 20 anos, nos quais os processos tiveram mais aplicações nas organizações, foi o desenvolvimento de um “pensamento por processos”, entendido como uma orientação gerencial para:

a)agir proativamente no sentido de identificar oportunidades de melhoria nos processos;

b)aplicar conceitos de processos na solução de problemas organizacionais; c)demonstrar ganhos na transferência do pensamento por processos para

funcionários, clientes e parceiros.

Então, a Engenharia de Processos é:

a)uniformização do entendimento da forma de trabalho, gerando integração (cultura);

b)análise e melhoria do fluxo de informações;

c)explicitação do conhecimento sobre os processos, armazenando, assim, o know how organizacional;

d)realização de análises organizacionais e de indicadores; e)realização de simulações, apoiando a tomada de decisões; f)gestão da organização.

A Engenharia de Processos deve enfrentar alguns desafios, como por exemplo:

b)gerir seus processos de forma tal que seus produtos/serviços sejam produzidos de forma eficiente - com mínima utilização de recursos - e eficaz - com o alcance dos resultados esperados, sejam eles ganhos monetários ou propósitos sociais - e, por fim, efetiva, de forma a assegurar a continuidade da existência das organizações.

Para a modelagem dos processos, é necessária a formalização dos objetos utilizados, como: atividades, recursos, informações e responsabilidade / autoridade para controle (PAIM, 2002). Pode-se listar, como motivadores para a modelagem, os seguintes pontos:

a)gestão de sistemas complexos;

b)melhor gestão de todos os tipos de processos;

c)explicitação do conhecimento e know how organizacional;

d)reengenharia de Processos; e)integração empresarial.

Todo processo é composto de objetivos e elementos, e estes são:

a)Insumos; b)Recursos; c)Atividades; d)Informações; e)Tempo.

Os insumos são conjunto de fatores que entram na produção de bens ou serviços. Por exemplo: matérias-primas; conjuntos, subconjuntos, luz, água, horas trabalhadas. Os insumos são divididos em dois tipos:

a)aqueles que entram na produção de forma direta; b)aqueles que entram na produção de forma indireta.