DEPARTAMENTO DE ENGENHARIA QUÍMICA

PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA QUÍMICA

TESE DE DOUTORADO

INFLUÊNCIA DE TENSOATIVOS NÃO IÔNICOS NA

DESTILAÇÃO MOLECULAR DE PETRÓLEO

Izabelly Larissa Lucena

Orientador:

Prof. Dr. Afonso Avelino Dantas Neto

Coorientadora:

Profª.Dra. Tereza Neuma de Castro Dantas

Izabelly Larissa Lucena

INFLUÊNCIA DE TENSOATIVOS NÃO IÔNICOS NA DESTILAÇÃO

MOLECULAR DE PETRÓLEO

Tese de Doutorado submetida ao Curso de Pós-Graduação em Engenharia Química, da Universidade Federal do Rio Grande do Norte, como requisito parcial para obtenção do grau de Doutor em Engenharia Química, sob a orientação do Prof. Dr. Afonso Avelino Dantas Neto e coorientação Profa. Dra. Tereza Neuma de Castro Dantas.

Catalogação da Publicação na Fonte. UFRN / CT / DEQ

Biblioteca Setorial “Professor Horácio Nícolás Sólimo”.

Lucena, Izabelly Larissa.

Influência de tensoativos não iônicos na destilação molecular de petróleo / Izabelly Larissa Lucena. - Natal, 2013.

162 f.: il.

Orientador: Afonso Avelino Dantas Neto. Co-Orientador: Tereza Neuma de Castro Dantas. .

Tese (Doutorado) - Universidade Federal do Rio Grande do Norte. Centro de Tecnologia. Departamento de Engenharia Química. Programa de Pós-Graduação em Engenharia Química.

1. Destilação molecular - Tese. 2. Petróleo bruto - Tese. 3. Tensoativos - Tese. 4. Petróleo - Resíduo - Tese. 5. Cromatografia a gás - Tese. I. Dantas Neto, Afonso Avelino. II. Dantas, Tereza Neuma de Castro. III. Universidade Federal do Rio Grande do Norte. IV. Título.

PPGEQ, Área de Concentração: Engenharia Química, Natal/RN, Brasil.

Orientador: Prof. Dr. Afonso Avelino Dantas Neto

Co-orientadora: Profa. Dra. Tereza Neuma de Castro Dantas

RESUMO: A destilação molecular apresenta-se como uma alternativa para separação e purificação de diversos tipos de materias. O processo é um caso especial de evaporação a alto vácuo, na ordem 0,001 a 0,0001 mmHg, e consequentemente, ocorre à temperaturas relativamente mais baixas, preservando ao máximo o material a ser purificado. No Brasil, a destilação molecular é muito aplicada na separação de frações de petróleo. No entanto, boa parte dos estudos relacionados a destilação molecular de petróleo avalia apenas as variáveis do processo, tais como: a temperatura do evaporador, temperatura do condensador, vazão e etc. Dessa forma, com o propósito de favorecer a destilação molecular, visando aumentar o grau de recuperação da fração do destilado obtido no processo, avaliou-se a aplicação de tensoativos não iônicos da classe do nonilfenol etoxilado, uma vez que tais moléculas apresentam a capacidade de interagir na interface líquido-líquido e líquido-vapor de diversos sistemas. Portanto, o objetivo deste trabalho foi verificar a influência de tensoativo comerciais do tipo Ultranex-18 e Ultranex-50 na destilação molecular de um petróleo bruto. Nesse estudo, realizou-se a caracterização físico-química do petróleo a ser destilado, determinando-se que o mesmo apresentava um grau API de 42°, o que confere a amostra a ser destilada uma característica de fração leve. Na etapa do estudo das destilações moleculares realizadas sem tensoativo, aplicou-se um planejamento estrela (2K ± ) com duas variáveis (temperatura do evaporador e temperatura do condensador), tendo como resposta a porcentagem de destilado obtida no processo (%D). Verificou-se que a melhor condição experimental para a destilação molecular do petróleo estudado foi aplicando uma temperatura do evaporador de 120°C e do condensador de 10°C, obtendo-se uma porcentagem de destilado de 38 %. Posteriormente, para determinar uma faixa de concentração de tensoativo a ser aplicado no processo determinou-se a concentração micelar critica aplicando a técnica de espalhamento de raio-X de baixo ângulo (SAXS). Através da técnica, constatou-se que para os tensoativos da classe do nonilfenois etoxilados a concentração micelar crítica encontra-se na faixa de 10-2 mol/L para os hidrocarbonetos estudados. A partir dessa constatação, aplicou-se no estudo das destilações com tensoativo (Ultranex-18 e 50) uma faixa de concentração entre 0,01 a 0,15 mol/L. Nesta etapa, verificou-se que a presença do tensoativo não iônico aumentou a destilação de hidrocarbonetos na faixa de 5 a 9 carbonos em comparação ao processo realizado sem tensoativo, e que em alguns casos a fração de compostos leves no destilado do processo foi superior a 700 % em relação ao processo convencional. O estudo mostrou que o aumento do grau de etoxilação do Ultranex-18 para o Ultranex-50, reduziu a porcentagem de compostos destilados na faixa de C5 a C9, uma vez que o aumento da parte hidrofílica do tensoativo reduz

sua solubilidade no petróleo. Finalmente, verificou-se que o aumento no grau de recuperação de hidrocarbonetos leves, comparando os processos com o tensoativo e sem tensoativo, resultou em um aumento de 10 % para o processo empregando o Ultranex-18 e 4% para o Ultranex-50. Dessa forma, conclui-se que o Ultranex-18 apresentou maior capacidade de destilação frente ao Ultranex-50 e que a aplicação de tensoativo na destilação molecular de petróleo favoreceu o processo, já que houve o aumento da concentração de compostos leves obtidos.

ABSTRACT

INFLUENCE OF NONIONIC SURFACTANTS IN MOLECULAR

DISTILLATION OF PETROLEUM

The molecular distillation is show as an alternative for separation and purification of various kinds of materials. The process is a special case of evaporation at high vacuum, in the order from 0.001 to 0.0001 mmHg and therefore occurs at relatively lower temperatures, preserves the material to be purified. In Brazil, molecular distillation is very applied in the separation of petroleum fractions. However, most studies evaluated the temperature of the evaporator, condenser temperature and flow such variables of the molecular distillation oil. Then, to increase the degree of recovery of the fraction of the distillate obtained in the process of the molecular distillation was evaluated the use nonionic surfactants of the class of nonylphenol ethoxylate, molecules able to interact in the liquid-liquid and liquid-vapor interface various systems. In this context, the aim of this work was to verify the influence of commercial surfactant (Ultranex-18 an Ultranex-18-50) in the molecular distillation of a crude oil. The physicochemical characterization of the oil was realized and the petroleum shown an API gravity of 42°, a light oil. Initially, studied the molecular distillation without surfactant using star design experimental (2H ± ) evaluated two variables (evaporator temperature and condenser temperature) and answer variable was the percentage in distillate obtained in the process (D%). The best experimental condition to molecular distillation oil (38% distillate) was obtained at evaporator and condenser temperatures of 120 °C and 10 ° C, respectively. Subsequently, to determine the range of surfactant concentration to be applied in the process, was determined the critical micellar concentration by the technique of scattering X-ray small angle (SAXS). The surfactants Ultranex-18 an Ultranex-18-50 shown the critical micelle concentration in the range of 10-2 mol/L in the hydrocarbons studied. Then, was applied in the study of distillation a concentration range from 0.01 to 0.15 mol/L of the surfactants (Ultranex-18 and 50). The use of the nonionic surfactant increased the percentage of hydrocarbons in the range from 5 to 9 carbons in comparison to the process carried out without surfactant, and in some experimental conditions the fraction of light compounds in the distilled was over 700% compared to the conventional process. The study showed that increasing the degree of ethoxylation of Ultranex18 to Ultranex-50, the compounds in the range of C5 to C9 reduced the percentage in the distilled, since the increase of the hydrophilic part of the surfactant reduces its solubility in the oil. Finally, was obtained an increase in the degree of recovery of light hydrocarbons, comparing processes with and without surfactant, obtained an increase of 10% and 4% with 18 and 50, respectively. Thus, it is concluded that the Ultranex-18 surfactant showed a higher capacity to distillation compared with Ultranex-50 and the application of surfactant on the molecular distillation from petroleum allowed for a greater recovery of light compounds in distillate.

A Deus, por sempre ter iluminado meus caminhos, principalmente nos momentos mais difíceis, e por todas as conquistas.

À minha mãe Maria de Lourdes, por todos os sacrifícios e renúncias feitas ao longo de sua vida. O meu mais profundo amor e respeito.

Ao meu pai Pedro José de Lucena (in memoriam) pela vida.

As minhas irmãs Cândida e Conceição, pela atenção, carinho e incentivos contínuos.

Ao meu irmão Marciano, por sempre estar presente em minha vida e por ter contribuído para o meu desenvolvimento como pessoa.

Ao meu irmão Jorge, pelo carinho e pelas orações.

À minha irmã Izabel, pelo amor e apoio nos momentos mais difíceis.

À minha sobrinha Sybelle e sua pequena família (Alexandre e Alexia), pelo carinho e incentivos contínuos.

Aos meus Orientadores, Professor Dr. Afonso Avelino Dantas Neto e Professora Dra. Tereza Neuma de Castro Dantas, pela adequada orientação e, principalmente, pela confiança em meu trabalho, por serem pessoas dinâmicas e competentes. A minha enorme admiração.

Aos Professores Dr. Eduardo Lins de Barros Neto e Dr. Humberto Neves Maia de Oliveira, pela atenção e paciência.

Aos meus valiosos e inesquecíveis amigos, Edílson Holanda, Juliana Rabelo, Kelly Cristina e Louise Lins, que estarão sempre no meu coração.

Ao corpo docente da UFERSA, Marta Lígia, Roberta, Kaliane, Riacardo Leite, Klebson, Andarair, Kelly, Geraldine, Juliana e Claudio, e aos técnicos Igor e Andreza, obrigada pela colaboração.

Às amigas do LTT e NUPEG (Kahildete, Kaline, Ítalla, Joselice, Patrícia) que eu conquistei durante este período de Doutorado e que de alguma forma contribuíram para execução do meu trabalho.

A fofa da minha bolsista Jéssica Canuto, pela ajuda durante todo o trabalho.

Aos técnicos de laboratório, Batista, Tayrone, Paulino e Cristiane, por toda a ajuda quando solicitada.

À amiga Mazinha, secretária da pós-graduação, pela ajuda e apoio durante o doutorado.

1. Introdução ... 2

2. Aspectos teóricos e Estado da arte ... 6

2.1 – Petróleo ... 6

2.1.1 – Conceitos gerais ... 6

2.1.2 – Reservas e produção de petróleo ... 11

2.1.3 – Processamento do petróleo ... 12

2.1.4 – Resíduo de petróleo: Composição estrutural e suas principais aplicações ... 15

2.2 – Destilação molecular ... 18

2.2.1 – Fundamentos sobre a destilação molecular ... 18

2.2.1.1 – Temperatura de destilação ... 19

2.2.1.2 – Tempo de residência ... 20

2.2.1.3 – Comportamento da fase vapor ... 20

2.2.2 - Características do destilador molecular de filme descendente ... 23

2.2.3 – Aplicações da destilação molecular ... 24

2.3 – Tensoativos ... 27

2.3.1 – Conceito e características gerais ... 27

2.3.2 – Tensoativos não iônicos ... 28

2.3.2.1 – Tensoativos do tipo nonilfenol etoxilados ... 28

2.3.3 – Mecanismo de ação dos tensoativos ... 30

2.3.4 – Concentração micelar critica (CMC) ... 31

3. Materiais e Métodos ... 37

3.1. – Materiais ... 37

3.1.1. – Reagentes ... 37

3.1.2. – Petróleo ... 38

3.2 – Métodos de caracterização do petróleo e das correntes obtidas de destilado, voláteis e resíduo. ... 38

3.2.1 – Cromatografia gasosa (CG) acoplada a espectrômetro de massa (MS) ... 38

3.2.2 – Viscosidade cinemática ... 40

3.2.3 – Densidade ... 40

3.2.4 – Resíduo de carbono ... 40

3.2.5 – Teor de asfaltenos ... 41

3.2.6 – Teor de enxofre total ... 41

3.2.9 – Teor de cinzas ... 42

3.3 – Metodologia para determinação da CMC ... 42

3.3.1. – Análise de espalhamento de raios-X à baixo ângulo (SAXS) ... 42

3.4 – Metodologia experimental adotada para a destilação molecular ... 44

3.4.1. – Descrição do destilador molecular de filme descendente KDL-1 ... 45

3.4.2. – Metodologia de operação no destilador molecular de filme descendente. ... 47

3.4.3. – Destilações realizadas sem tensoativo: Planejamento experimental do tipo composto central ... 51

3.4.4. – Destilações realizadas com tensoativo ... 53

4. Resultados e Discussões ... 55

4.1. – Caracterização do petróleo ... 55

4.2 – Planejamento experimental do tipo composto central ... 57

4.3 – Determinação da concentração micelar crítica ... 65

4.3.1- Efeito da concentração de tensoativo na estrutura micelar... 65

4.3.2- Efeito do tipo de solvente apolar na estrutura micelar ... 71

4.3.3- Efeito da temperatura na estrutura micelar ... 73

4.4 – Destilações moleculares do petróleo ... 79

4.4.1. – Destilações moleculares realizadas sem tensoativo ... 80

4.4.2. – Destilações moleculares realizadas com tensoativo ... 87

4.4.2.1 – Destilações moleculares com Ultranex 18 ... 87

4.4.2.2 – Destilações moleculares com Ultranex 50 ... 95

4.5 – Caracterização das frações de destilado e resíduo obtidas ... 104

4.5.1. – Frações de destilados e resíduos para as destilações sem tensoativo... 104

4.5.2. – Frações de destilados e resíduos para as destilações com tensoativo ... 105

5. Conclusões ... 108

6. Referências Bibliográficas ... 112

7. Anexos ... 124

7.1 – Exemplo de cromatograma obtido para as frações de destilados das amostras de petróleo ... 124

7.2 – Exemplo de cromatograma obtido para as frações de destilados para destilação de petróleo com tensoativo ... 137

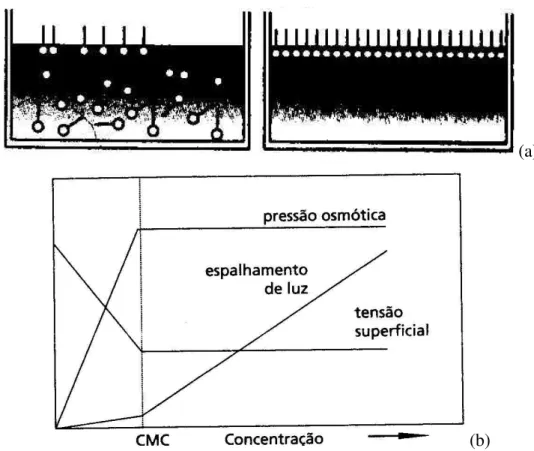

Figura 2. 1. Esquema de um cromatógrafo a gás. ... 10 Figura 2. 2. Distribuição mundial de reservas de petróleo. Fonte: BP Statistical Review of World Energy 2012. ... 11 Figura 2. 3. Classificação do tipo de óleo das reservas mundiais de petróleo (Flores, 2010). ... 12 Figura 2. 4. Processo de refino simplificado e seus principais produtos. Fonte: ANP 2013. ... 14 Figura 2. 5. Diagrama da curva de pressão de vapor para substância pura. ... 19 Figura 2. 6. Destilador molecular de filme descendente: (A) Vista frontal e (B) Vista superior (Liñan et al., 2010). Legenda: 1-Alimentação, 2- Saída do fluido de aquecimento, 3- Jaqueta de aquecimento, 4- Entrada do fluido de aquecimento, 5- Saída do resíduo, 6- Vácuo, 7- Saída do destilado, 8- Pás de agitação, 9- Prato giratório... 23 Figura 2. 7. Representação de uma molécula anfifílica. ... 27 Figura 2. 8. Exemplo de molécula do tensoativo do tipo nonilfenol etoxilado. n=grau de etoxilação. ... 28 Figura 2. 9. Equação geral da reação de etoxilação do óxido de eteno. ... 28 Figura 2. 10. Adsorção da molécula de tensoativo na interface água/ar. ... 30 Figura 2. 11. Esquema geral da formação de micelas em meio aquoso e oleoso. Fonte: Daltin, 2011... 32 Figura 2. 12. Mudanças nas propriedades físico-químicas na formação das micelas. (a): Etapas da migração do tensoativo e (b): Variação das propriedades físico-químicas da solução. Fonte: Daltin, 2011... 33 Figura 2. 13. Representação de uma curva de espalhamento para estrutura esférica. Fonte: Glatter, 1982. ... 34

Capítulo 3

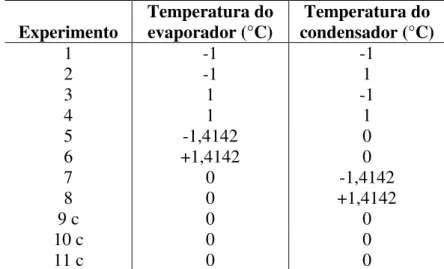

Figura 3. 1. Aparelhagem para a análise de SAXS. ... 43 Figura 3. 2. Foto da planta de bancada do destilador molecular de filme descendente KDL-1 (NUPEG)... 46 Figura 3. 3. Foto do evaporador e condensador do KDL-1. ... 47 Figura 3. 4. Foto do sistema de bombas (a), sistema de temperatura (b) e sistema de alimentação do KDL-1. ... 49 Figura 3. 5. Fluxograma da metodologia executada no trabalho. ... 50 Figura 3. 6. Planejamento em estrela (composto central ou axial) para duas variáveis codificadas com três pontos centrais... 51

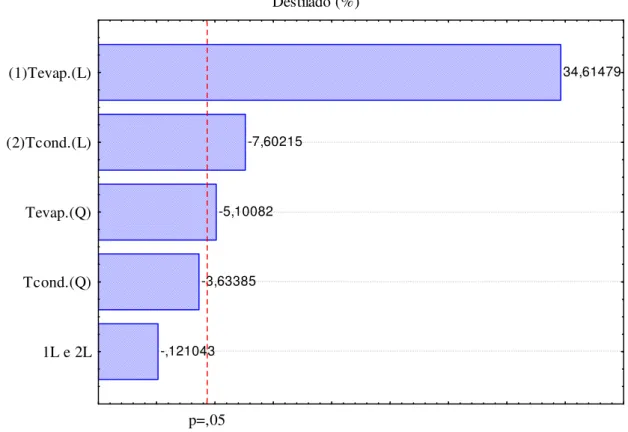

Capítulo 4

Figura 4. 8. Curva de intensidade de espalhamento I(q) a concentração de 0,2mol/L de Ultranex-50 a temperatura de 25°C. ... 72 Figura 4. 9. Função de distribuição de distâncias p(r) para 0,2 mol/L de Ultranex-50 a temperatura de 25°C. ... 73 Figura 4. 10. Curvas de intensidade de espalhamento a concentração de 0,2 mol/L de Ultranex-50 para octano (a), decano (b) e dodecano (c). ... 75 Figura 4. 11. Curvas da função de distribuição de distâncias p(r) a concentração de 0,2 mol/L de Ultranex-50 para octano (a), decano (b) e dodecano (c). ... 77 Figura 4. 12. Gráfico do ln da viscosidade em função de 1/T para o Ultranex 50 a uma concentração de 0,2 mol/L e Etileno glicol éter butílico a uma razão molar de 2:1 tendo como solvente o decano. ... 78 Figura 4. 13. Gráfico do ln da viscosidade em função de 1/T para o tensoativo Ultranex-50 e para o decano puro. ... 78 Figura 4. 14. Cromatograma da fração de destilado obtida para a destilação molecular das amostras de petróleo PC-I (a) e PC-II (b). ... 80 Figura 4. 15. Distribuição de hidrocarbonetos identificados na fração do destilado para destilação molecular do petróleo PC-I. ... 81 Figura 4. 16. Distribuição de hidrocarbonetos identificados na fração do destilado para destilação molecular do petróleo PC-II... 82 Figura 4. 17. Cromatograma da fração de voláteis obtida para a destilação molecular das amostras de petróleo PC-I (a) e PC-II (b). ... 84 Figura 4. 18. Distribuição de hidrocarbonetos identificados na fração dos voláteis para destilação molecular do petróleo PC-I. ... 86 Figura 4. 19. Distribuição de hidrocarbonetos identificados na fração dos voláteis para destilação molecular do petróleo PC-II... 86 Figura 4. 20. Cromatograma da fração de destilado obtida para a destilação molecular das amostras de petróleo PC-I com Ultranex-18. (a)- Concentração de 0,01 mol/L, (b) Concentração de 0,025 mol/L, (c) Concentração de 0,05 mol/L, (d) Concentração de 0,085 mol/L, (e) Concentração de 0,1 mol/L e (f) Concentração de 0,15 mol/L. ... 89 Figura 4. 21. Distribuição de hidrocarbonetos na faixa da gasolina (C5 a C11) identificados na

fração dos destilados obtidos na destilação molecular do petróleo PC-I sem tensoativo e na destilação do petróleo PC-I com Ultranex-18 (0,01 a 0,15 mol/L). ... 92 Figura 4. 22. Cromatograma da fração de destilado obtida para a destilação molecular das amostras de petróleo PC-II com Ultranex-50. (a) Concentração de 0,01 mol/L, (b) Concentraçã de 0,025 mol/L, (c) Concentração de 0,05 mol/L, (d) Concentração de 0,085 mol/L, (e) Concentração de 0,1 mol/L e (f) Concentração de 0,15 mol/L. ... 97 Figura 4. 23. Distribuição de hidrocarbonetos na faixa da gasolina (C5 a C11) identificados na

fração dos destilados obtidos na destilação molecular do petróleo PC-II sem tensoativo e na destilação do petróleo PC-II com Ultranex-50 (0,01 a 0,015 mol/L). ... 99

Anexos

Tabela 2. 1. Classificação do petróleo sugerida por algumas organizações petrolíferas. ... 8

Tabela 2. 2. Classificação do petróleo de acordo com índice de correlação. ... 8

Tabela 2. 3. Comparação da destilação molecular com processo de destilação atmosférica e o processo de evaporação... 19

Tabela 2. 4. Faixa de HLB e suas aplicações. ... 29

Capítulo 3 Tabela 3. 1. Propriedades físico-químicas dos tensoativos utilizados. ... 37

Tabela 3. 2. Condições de operação do cromatográfo para identificação do destilado e dos voláteis. ... 39

Tabela 3. 3. Condições de operação do cromatográfo sugeridas pela ASTM D2887. ... 39

Tabela 3. 4. Níveis assumidos pelas variáveis independentes. ... 52

Tabela 3. 5. Valores numéricos e codificados das variáveis. ... 52

Tabela 3. 6. Matriz do planejamento fatorial do tipo axial para a destilação molecular do petróleo (sem a adição de tensoativo). ... 53

Capítulo 4 Tabela 4. 1. Caracterização do petróleo utilizado amostra PC I. ... 55

Tabela 4. 2. Caracterização do petróleo utilizado amostra PC II. ... 56

Tabela 4. 3. Variáveis fixadas nos experimentos. ... 57

Tabela 4. 4. Resultados do planejamento experimental fatorial do tipo composto central 22 ± ∝ para as variáveis respostas porcentagem de destilado e porcentagem de resíduo do processo de destilação molecular do petróleo. Desvio padrão amostral = ± 0,51. ... 57

Tabela 4. 5. Estimativas dos efeitos principais e suas interações na porcentagem de destilado (%D). ... 58

Tabela 4. 6. ANOVA para o processo de destilação molecular do petróleo para resposta porcentagem de destilado (%D). ... 61

Tabela 4. 7. Valores de densidade relativa a 16°C obtidas para amostras de destilado e resíduo dos experimentos realizados conforme planejamento experimental. ... 64

Tabela 4. 8. Raio hidrodinâmico das partículas para o todos os solventes estudados em função da concentração de tensoativo (Ultranex-50). ... 67

Tabela 4. 9. Condições de operação das destilações moleculares realizadas sem tensoativo e com tensoativo. ... 79

Tabela 4. 10. Porcentagem das substâncias presentes nas frações de destilado das amostras de petróleo obtidas por destilação molecular... 83

Tabela 4. 11. Porcentagem das substâncias presentes nas frações de voláteis das amostras de petróleo obtidas por destilação molecular... 85

Tabela 4. 12. Porcentagem das substâncias presentes nas frações de destilados das amostras de petróleo (PC-I) sem e com Ultranex-18 para a faixa de concentração de 0,01 a 0,15 mol/L obtidas por destilação molecular. ... 91

Tabela 4. 13. Porcentagem de destilado e de resíduo obtidas para destilações moleculares do petróleo (PC-I) em função da concentração de Ultranex-18 (0 a 0,15 mol/L). ... 93

destilação molecular... 98 Tabela 4. 16. Porcentagem de destilado e de resíduo obtidas para destilações moleculares do petróleo (PC-II) em função da concentração de Ultranex-50 (0 a 0,15 mol/L). ... 100 Tabela 4. 17. Porcentagem das substâncias presentes nas frações de voláteis das amostras de petróleo (PC-II) sem e com Ultranex-50 para as concentrações de 0,01 a 0,15 mol/L obtidas por destilação molecular... 102 Tabela 4. 18. Densidade e viscosidade da fração destilado e de resíduo obtidas para as destilações do petróleo PC-I e PC-II. ... 104 Tabela 4. 19. Densidade e viscosidade para as frações destilado e de resíduo obtidas para as destilações do petróleo PC-I com Ultranex 18 e o PC-II com Ultranex-50... 105

Anexos

°API - Grau API

KUOP - Fator de caracterização UOP

TAN - Total Acid Number CG – Cromatografia Gasosa tR – Tempo de Retenção

ANP - Agência Nacional de Petróleo Gás e Bicombustível GLP - Gás liquefeito de petróleo

RAT - Resíduo atmosférico RV - Resíduo a vácuo DAO - Óleo desasfaltado

FCC - Craqueamento Catalítico Fluido - Livre percurso médio (cm)

- Diâmetro da molécula (cm) N - número de moléculas em 1 cm3

Ei - Taxa de evaporação do processo de destilação molecular

PiSat - Pressão de saturação

Mi - Peso molecular da substância

R - Constantes universal dos gases

TS - Temperatura da superfície evaporante

HLB - Hidrofilic Lipofilic Balance EO - Grau de etoxilação

A/O - Emulsões do tipo água em óleo - Excesso de superfície

d - Mudança na tensão superficial ou interfacial do solvente

i - Concentração do excesso de superfície do i-ésimo componente di i - Mudança no potencial químico do i-ésimo componente do sistema

CMC- Concentração micelar crítica do tensoativo SAXS - Espalhamento de raios-X a baixo ângulo

- Comprimento de onda da radiação - Ângulo de espalhamento

P(q) - Fator de forma da partícula

p(r) - Função de distância da partícula

(GIFT) - Transformada de Fourier generalizada indireta (Dmáx) - Dimensão da partícula

KDL-1 - Destilador molecular de filme descendente (%D) – Porcentagem de destilado

(%R) – Porcentagem de resíduo PC I - Petróleo da bombona 1 PC II - Petróleo da bombona 2

TEvap – Temperatura do evaporador (°C)

CAPÍTULO 1

1. Introdução

O petróleo é composto por uma série de hidrocarbonetos, cuja frações leves e as frações pesadas formam o óleo cru. A distribuição destes percentuais de hidrocarbonetos é que define os diversos tipos de petróleo existentes no mundo (Thomas, 2004).

O aumento da disponibilidade nacional de petróleos pesados vem estimulando o desenvolvimento de novas tecnologias para o refino dessas matérias-primas. Os elevados volumes de petróleos brutos processados em refinarias produzem grandes quantidades de resíduos que possuem baixo valor comercial. Do petróleo produzido no Brasil, cerca de dois milhões de barris/dia, aproveitam-se, aproximadamente, 70% no refino e os outros 30% constituem a fração pesada (Santos, 2005). Devido ao aumento na demanda por produtos mais leves, as indústrias petrolíferas convertem uma parte dessa fração pesada em frações leves. O processamento desses resíduos de alto peso molecular envolve procedimentos em temperaturas tão elevadas que o material pode se degradar, ocasionando problemas no processo, o que aumenta os custos operacionais (Winter et al., 2005).

Com base nesse contexto, o estudo de métodos alternativos para o processamento de petróleo vem se tornando o principal alvo de diversas pesquisas. Dessa forma, a destilação molecular apresenta-se como uma alternativa para separação e purificação de materiais de alto peso molecular. A destilação molecular é um tipo particular de operação de separação não convencional de transferência de massa difusional, que foi desenvolvida para promover a separação e purificação de materiais de alta massa molecular, misturas líquidas homogêneas de baixa volatilidade, ou termicamente sensíveis (Boduszynski, 1987; Holló et al., 1971). O processo promove a separação de produtos termicamente sensíveis pela evaporação a alto vácuo, de modo que o efeito do vapor gerado sobre o líquido praticamente não influência na taxa de evaporação. Desta forma, as moléculas evaporadas atingem o condensador mais facilmente, pois encontram um percurso relativamente desobstruído, podendo, assim, serem aplicadas temperaturas menores do que aquelas que seriam conduzidas em operações de separação convencionais (Hickman, 1948; Lutisan e Cvengros, 1995).

bastante utilizada com intuito de separar compostos relacionados à química fina, como a obtenção de vitamina A, E, entre outras (Batistella, 1999).

Na área petroquímica a destilação molecular tem sido aplicada com sucesso frente aos métodos convencionais de separação de petróleo, pois a destilação atmosférica e à vácuo requerem altas temperaturas e, normalmente, apresentam um nível menor de recuperação, e a destilação flash se caracteriza por obter produtos de baixo nível de pureza (Guo et al., 2010 a e b).

Estudos mostram que o processamento de petróleo através da destilação molecular apresenta boa capacidade de recuperar frações leves que aparentemente seriam material pesado se processados por métodos convencionais. Porém, na maioria dos estudos de fracionamento de petróleo aplicando a destilação molecular como técnica de separação, verifica-se apenas a influência das principais variáveis do processo, tais como: a temperatura do evaporador, temperatura do condensador, taxa de alimentação, entre outras (Lopes et al., 2007).

Contudo, com o propósito de favorecer a destilação molecular visando aumentar o grau de recuperação das frações destiladas do petróleo, avaliou-se nesse trabalho a aplicação de tensoativos não iônicos no processo, uma vez que tais moléculas apresentam a capacidade de interagir na interface líquido-líquido e líquido-vapor e modificar algumas propriedades físico-químicas da mistura, como, por exemplo, reduzir a tensão interfacial, o que pode facilitar a separação de substâncias de interesse comercial.

Portanto, o presente trabalho de tese tem como objetivo verificar o efeito da aplicação de tensoativos não iônicos na destilação do petróleo, utilizando o destilador molecular do tipo KDL-1. Para tanto, foi realizado o estudo da influência da concentração do tensoativo no processo e, posteriormente, os resultados foram comparados com a destilação molecular da fração de petróleo realizada sem tensoativo. Diante das questões expostas, foram abordados os seguintes aspectos específicos:

• Caracterizar o petróleo utilizado nas destilações moleculares;

• Implementar uma metodologia adequada na destilação molecular do petróleo;

• Escolher o tensoativo que melhor se adaptasse às necessidades do processo em estudo; • Estudar o comportamento do uso do tensoativo no processo de destilação do petróleo; • Estudar a influência das diversas variáveis do processo de destilação molecular

(temperaturas do evaporador e temperatura do condensador, concentração e natureza do tensoativo);

• Realizar a caracterização analítica e físico-química das correntes de destilados e de resíduos

CAPÍTULO 2

2. Aspectos Teóricos e Estado da Arte

Neste capítulo serão abordados os principais temas relacionados com a tese. Inicia-se pela apresentação de conceitos básicos sobre petróleo, abrangendo sua caracterização, as reservas mundiais, seu processamento e os tipos de resíduos da destilação e suas aplicações. Em sequencia, apresentam-se as principais características sobre o processo de destilação molecular, em especial os seus principais fatores fenomenológicos e suas aplicações. E finalmente, apresenta-se a definição sobre tensoativos e suas características, incluindo a descrição do mecanismo de ação dos tensoativos não iônicos, que são utilizados neste trabalho.

2.1 – Petróleo

2.1.1 - Conceitos gerais

O termo petróleo vem do latim, petra oleum que significa pedra de óleo. O mesmo apresenta-se de várias cores, desde negro até castanho escuro, apresentando caráter oleoso, inflamável, menos denso que a água e composto por milhares de compostos inorgânicos e orgânicos. De acordo com a ASTM (“American Society for Testing and Materials”), o petróleo é definido como uma mistura complexa de diversos tipos de hidrocarbonetos, contendo, também, proporções menores de contaminantes (enxofre, nitrogênio, oxigênio e metais). A classificação do petróleo depende basicamente das características da rocha reservatório e do processo de formação (Thomas, 2004). O percentual de hidrocarbonetos presente no petróleo varia, podendo ser superior a 97% em peso em um óleo cru do tipo leve, ou inferior a 50% em peso em um óleo pesado. Mas, a presença dos outros tipos de compostos tem influência nas características dos produtos (Mallman, 2010).

Dessa forma, o petróleo, ou óleo cru, classifica-se em 3 principais grupos de hidrocarbonetos:

• Parafínicos: hidrocarbonetos de cadeia carbônica linear ou ramificada, constituído

apenas de ligações simples entre os carbonos;

• Naftênicos: hidrocarbonetos de cadeia carbônica cíclica, constituído por ligações

• Aromáticos: hidrocarbonetos constituídos por um ou mais núcleos aromáticos, tais

como o anel benzênico.

No óleo cru pode aparecer, também, à combinação dos três tipos de hidrocarbonetos acima mencionados, onde dessa maneira, a classificação do óleo será determinada pela predominância do tipo de hidrocarboneto. Portanto, a classificação para o petróleo é feita de acordo com seus constituintes em relação aos demais constituintes existentes, dividindo-se nas seguintes classes (Thomas, 2004):

• Classe Parafínica: estes óleos possuem em sua composição 75% ou mais de parafinas, são leves e com alto ponto de fluidez;

• Classe Parafínico-Naftênica: estes óleos possuem entre 50 e 75% de parafinas na sua composição e menos de 20% de naftênicos. Também apresentam um teor de resinas e asfaltenos baixo, geralmente, entre 5 e 15%, e baixo teor de enxofre;

• Classe Naftênica: são óleos que possuem mais de 70% de compostos naftênicos e apresentam baixo teor de enxofre. e se originam da alteração bioquímica de óleos parafínicos e parafínico-naftênicos;

• Classe Aromática Intermediária: Os óleos desta classe apresentam menos de 50% de hidrocarbonetos aromáticos na sua composição. Compreendem óleos freqüentemente pesados, contendo entre 10 a 30% de asfaltenos e resinas;

• Classe Aromática-Naftênica: São óleos com menos de 35% de compostos naftênicos na sua composição. Eles são derivados dos óleos parafínicos e parafínico-naftênicos, podendo conter mais de 25% de resinas e asfaltenos;

• Classe Aromática-Asfáltica: Os óleos desta classe apresentam menos de 35% de asfaltenos e resinas na sua composição. São óleos pesados e viscosos, resultantes da alteração dos óleos aromáticos intermediários.

Além dessa mistura de hidrocarbonetos, compostos oxigenados, nitrogenados, entre outros, o óleo cru também contém resinas e asfaltenos, que são substâncias formadas por compostos policíclicos com elevada massa molar. Os asfaltenos são insolúveis em parafínicos leves e as resinas são moléculas semelhantes aos asfaltenos, no entanto, com menor polaridade e massa molar (Ramos 2001, Zílio e Pinto 2002). Dessa forma, os asfaltenos puros são sólidos escuros e não voláteis, e as resinas puras são líquidos pesados ou sólidos pastosos (Trigia et al.,

2001).

• Densidade e/ou grau API: a densidade é uma das propriedades mais aplicadas para

classificação de um petróleo. Na indústria do petróleo a densidade é expressa em grau API. Para essa determinação, American Petroleum Institute sugere o cálculo dessa propriedade através da equação 2.1, na qual correlaciona o grau API com a densidade do produto analisado, podendo assim, permitir classificar o petróleo como leve, médio, pesado e ultrapesado (Melo 2007).

141,5

131,5

API

ϕ

° = − (2.1)

Na Equação 2.1

φ

é a densidade relativa do petróleo a aproximadamente 16°C ou 60°F. Na tabela (2.1) apresenta-se uma classificação do petróleo baseada no grau API sugerida por algumas organizações da indústria do petróleo.Tabela 2. 1.Classificação do petróleo sugerida por algumas organizações petrolíferas. °API

Leve Médio Pesado Ultrapesado U.S. Energy Information Administration >38 38-22 <22 - Canadian Centre for Energy Information >31,1 31,1-22,3 22.3-10 <10

ANP/Brasil >31 38-22 22 <10

Fonte: Macías, 2010.

Em geral, um óleo é valioso para refino se possui um °API entre 10 e 45. Para um óleos de grau API acima desse valor o processamento é mais complexo e requer tratamentos extras.

• Fator de caracterização UOP (KUOP): sugerido pela U.S. Bureau of Mines, o índice de

correlação é determinado em função do ponto de ebulição da amostra e da sua densidade relativa (Equação 2.2). A Tabela 2.2 mostra a relação do fator KUOP com o

tipo de petróleo.

1/3

B UOP

T

K

ϕ

=

2.2

Onde TB é a temperatura de ebulição do óleo e

φ

é a densidade relativa do óleo.Tabela 2. 2. Classificação do petróleo de acordo com índice de correlação. KUOP Classificação

≥12 Petróleo Parafínico ≤10 Petróleo Naftênico ≤11,8 Petróleo Aromático

• Ponto de fluidez: indica a menor temperatura que permite que o óleo flua em

determinadas condições de teste. O conhecimento do ponto de fluidez é importante para definição de condições de transferência dos óleos em oleodutos.

• Teor de cinzas: estabelece a quantidade de constituintes metálicos no óleo após sua

combustão completa.

• Teor de sais e sedimentos: interfere no refino, pois leva à formação de depósitos e

atmosfera corrosiva. É um parâmetro importante para o processamento do óleo cru nas refinarias.

• Viscosidade: relaciona-se às forças internas de atrito (cisalhamento) do fluido em

movimento, ou à perda de carga em tubulações. Quanto mais viscoso for o óleo, mais energia será demandada para a sua movimentação.

• TAN (Total Acid Number): mede a acidez naftênica do petróleo. É considerado alto

quando superior a 0,5mg KOH/g, podendo produzir corrosão em equipamentos e tubulações de unidades de destilação de cru que estejam em temperaturas mais elevadas.

• Teor de enxofre: informa a porcentagem mássica de enxofre presente na amostra. De

acordo com o teor de enxofre o óleo é classificado ainda em:

a) óleo doce - apresenta baixo conteúdo de enxofre (menos de 0,5 % de sua massa); b) óleo ácido - apresenta teor elevado de enxofre (bem acima de 0,5 % de sua massa).

• Resíduo de carbono: indica a presença de constituintes com alto peso molecular

presentes no petróleo.

• Teor de asfaltenos: informa a composição de asfaltenos presentes no óleo. Indicando a

quantidade de coque que pode ser formado durante o processamento do petróleo.

• Cromatografia gasosa: A cromatografia gasosa (CG) é uma das técnicas analíticas

escala de nano a picogramas. Na Figura. 2.1, encontra-se representado um sistema de cromatógrafo a gás. A amostra é injetada e arrastada pela fase móvel (gás de arraste) através da coluna que contém a fase estacionária (coluna CG aquecida), onde ocorre a separação da mistura. As substâncias separadas saem da coluna dissolvidas na fase móvel e passam por um detector que gera um sinal elétrico proporcional à quantidade de material separado.

Figura 2. 1. Esquema de um cromatógrafo a gás.

(Legenda: 1 – Reservatório de gás e controle de vazão/pressão; 2 – injetor/vaporizador de amostra; 3 – coluna cromatográfica e forno da coluna; 4 – detector; 5 – sistema de eletrônica de

tratamento/amplificação de sinal; 6 – registro de sinal por computador.) Fonte: (Augusto, 2000).

É importante ressaltar que o gás de arraste deve ser inerte em relação à amostra e à fase estacionária, além de ser compatível com o detector e isento de impurezas que possam contaminar a amostra ou gerar ruído no sinal. A fase estacionária, por sua vez, deve apresentar estabilidade térmica e baixa volatilidade, além de mostrar certa seletividade, gerando diferentes coeficientes de partição para os vários analitos. Entre os parâmetros mais importantes para o estudo da Cromatografia Gasosa estão os relativos à coluna (diâmetro interno, comprimento, programação de temperatura do forno), à fase estacionária (natureza e espessura do filme) e ao gás de arraste (natureza e velocidade média linear ótima). Uma das propriedades mais importantes de um sistema de CG é o tempo de retenção (tR), que representa o tempo em que o soluto passa através do sistema cromatográfico, e é representado pela razão entre a distância de retenção do soluto (dR) e a velocidade do detector ( f ), de acordo com a equação 2.3 (Collins

R R

d

t

f

=

2.3O tempo de retenção ajustado '

R

t (Equação 2.4), também chamado de tempo de retenção do soluto na fase estacionária, é dado pela diferença entre o tempo de retenção tRe o tempo mortotM, sendo que este é o tempo de retenção do soluto não retido pela fase estacionária, ou seja, tempo em que a molécula permanece na fase móvel da coluna.

`

R R M

t

=

t

−

t

2.42.1.2 – Reservas e produção de petróleo

As reservas de petróleo podem ser classificadas em cinco tipos: as provadas, as não provadas, as prováveis, as possíveis e as não descobertas. Atualmente, as reservas de petróleo mundial provadas são estimadas em 1652,6 bilhões/barris e, conforme a BP Statistical Review of World Energy (2012), a distribuição é representada na Figura 2.2 As reservas provadas são quantidades comercialmente recuperáveis de petróleo, estimadas através de análise de dados geológicos e / ou de engenharia, que produzem um elevado grau de certeza. No Brasil, o volume de reservas provadas de petróleo e gás natural atingiram 16,440 bilhões de barris de óleo no ano de 2011 (Petrobras, 2013).

Na atualidade as reservas provadas de petróleo, leve estão cada vez mais escassas. A Figura 2.3 mostra a distribuição dos recursos petrolíferos no mundo, de acordo com tipo de óleo existente nessas reservas. Observa-se que as reservas com características pesadas a ultrapesadas ultrapassam as reservas constituídas por petróleo do tipo leve e médio. Sendo assim, os processos de refino estão cada vez mais direcionados ao tratamento destes óleos com características mais complexas. Consequentemente, o processamento destes óleos gera resíduos com mais altas proporções de asfaltenos e resinas (Macías, 2010).

Figura 2. 3. Classificação do tipo de óleo das reservas mundiais de petróleo (Flores, 2010). De modo geral, o maior desafio das indústrias petrolíferas é tornar economicamente sustentável a produção de óleos cada vez mais pesados e que estão em profundidades significativas de até 3000 metros, como também encontrar melhores estratégias que viabilizem o refino dessas reservas (Pinto et al., 2003).

2.1.3 – Processamento do petróleo

operação realizadas como também com as propriedades do óleo cru a ser refinado (Szklo e Uller, 2008; Hernández, 2009).

O processamento ou refino de petróleo se inicia com as destilações atmosférica e a vácuo, de onde se obtém as chamadas frações básicas de refino, as quais podem compor diretamente um produto ou servir de carga para outros processos.

Na destilação atmosférica, o petróleo é aquecido é fracionado em uma torre de destilação com pratos perfurados em várias alturas, com ponto de ebulição verdadeiro de até 400°C. As frações são separadas por diferença de pontos de ebulição ao longo da coluna. Como a parte inferior da torre é mais quente, os hidrocarbonetos gasosos sobem e condensam ao passarem pelos pratos. Na destilação atmosférica são obtidos: gases combustíveis, GLP (gases liquefeitos de petróleo), gasolina, nafta, querosene e óleo diesel. A corrente de GLP obtida é enviada a unidade de fracionamento de GLP, onde são retirados, como produtos, o propano, o butano e a nafta. A nafta pesada é tratada na unidade de reforma, para obter nafta reformada a partir da qual são obtidas as gasolinas. O querosene é enviado à unidade de hidrotratamento de querosene

para produzir querosene de aviação. Os materiais que não são separados até 400°C são

direcionados para o fundo da coluna, gerando o chamado resíduo atmosférico (Winter; 2011; Santos 2005).

O resíduo atmosférico é direcionado como carga de alimentação para a unidade de destilação a vácuo, com o propósito de separar frações de hidrocarbonetos pesados na faixa de 400 até 540°C. Nesta etapa, a destilação ocorre a pressões muito baixas (0,001 a 0,005 atm). Existem dois tipos de configurações para a unidade de destilação a vácuo: a configuração para obtenção de combustíveis e a para obtenção de óleos lubrificantes. Esta última configuração visa à produção de óleos lubrificantes especificados sob condições mais rigorosas de processamento, pois requer um grau de fracionamento mais específico entre os cortes. A configuração para combustíveis visa à produção de cortes na faixa do combustível gasóleo, que posteriormente é submetido como carga de alimentação em unidades de craqueamento para produção de frações leves, como gasolina, GLP e outros (Mallmann, 2010; Maia, 2007).

Um esquema que inclui os principais processos de separação e conversão, como também os produtos mais importantes em uma planta de refino de petróleo, é mostrado na Figura 2.4.

Figura 2. 4. Processo de refino simplificado e seus principais produtos. Fonte: Macías, 2010. Como comentado anteriormente, na destilação atmosférica e na destilação a vácuo são extraídos componentes de elevado valor comercial. Entre as principais características de cada fração tem-se (Liñan, 2009):

• Gás liquefeito de petróleo (GLP): compreende as moléculas de C3-C4, com

temperatura de ebulição de -90 a 1°C. Comercialmente é vendido como uma mistura de propano e butano para o cozimento de alimentos, mas também é utilizado em soldagem, esterilização industrial, maçaricos e outras aplicações industriais.

• Nafta: essa fração possui componentes com número de carbono entre C4-C11,

• Querosene: constituindo por uma mistura de hidrocarbonetos com temperatura de

ebulição na faixa de 205 a 275°C, como números de carbonos entre C11-C14. Sua

principal aplicação é como combustível para turbinas de aviões, uma vez que essa fração apresenta poder de ignição de qualidade.

• Diesel leve e pesado: possui hidrocarbonetos na faixa de C11-C16,com temperaturas de

ebulição entre 250 a 400°C. Apresenta elevado poder de ignição, dessa forma, é empregado como combustível em motores a explosão de máquinas, veículos pesados, como, também, é utilizado como combustível industrial e para geração de energia elétrica.

• Gasóleo: é formado pelo corte na faixa dos hidrocarbonetos pesados (C18-C28), que

evapora a temperaturas entre 410 a 572°C. É aplicado na produção de lubrificantes, que são produtos utilizados para reduzir o atrito e o desgaste de engrenagens ou pode ser aplicado, também, como carga para as unidades petroquímicas, como a de craqueamento catalítico, no qual é transformado em GLP, gasolina, óleo diesel.

2.1.4 – Resíduo de petróleo: Composição estrutural e suas principais aplicações

O resíduo de petróleo corresponde a fração do petróleo que não pode ser processada por meio da destilação atmosférica (produtos com pontos de ebulição acima de 400°C) e da destilação a vácuo (produtos com temperatura de ebulição acima de 540°C). O resíduo atmosférico (RAT) e o resíduo a vácuo (RV) apresentam semelhanças significativas em termos de composição com o óleo cru, como por exemplo, razão hidrogênio/carbono (1,2-1,4), alto teor de metais e enxofre. Porém, possuem uma maior quantidade de asfaltenos e nitrogênio, quando comparados com o óleo cru (Maciel Filho et al., 2006a).

Os resíduos de petróleo (RAT e RV) são constituídos principalmente por quatro tipos de componentes (Liñan, 2009):

• Hidrocarbonetos saturados aromáticos e naftênicos: nos resíduos a estrutura dos

aromáticos é complexa, apresentando mais de seis anéis de alquil que possuem poliaromáticos de 5 e 6 anéis.

• Compostos de enxofre: os compostos de enxofre nesses resíduos são similares aos

presentes nas frações leves, no entanto, estão em proporções diferentes. Os mais comuns são os sulfetos, disulfetos, sulfóxidos e tiofenos.

• Compostos nitrogenados: os compostos nitrogenados presentes nos resíduos contêm

cerca de 2 a 4 anéis aromáticos, principais são os benzoquinona e o tetrahidroquinona.

• Composto oxigenados: estão presentes mais no RAT e são compostos por grupos

funcionais carboxílicos, tais como os ésteres, cetonas, amidas e sulfóxidos.

Os resíduos a vácuo são normalmente utilizados como asfalto quando caracterizados como produtos finais, podendo ainda ser usados como óleo combustível após diluição com correntes de menor viscosidade. Podem ser empregados como produtos intermediários na desasfaltação a solvente (Ayala, 2011; Macias, 2010).

A desasfaltação a propano tem como objetivo extrair por ação do propano, à alta pressão, um gasóleo de alta viscosidade, conhecido como óleo desasfaltado (Abadie, 2003). O óleo desasfaltado (DAO), pode ser usado como corrente de alimentação da unidade de Craqueamento Catalítico Fluido (FCC), de Hidrocraqueamento, de Hidrodessulfurização (Figura 2.4), para a produção de óleos lubrificantes ou mesmo para algum produto especialmente desejado (Siauw, 1997; Meyers, 1996). A eficiência do processo de desasfaltação por solvente é altamente dependente da performance da extração líquido-líquido. Portanto, para que se atinja um maior rendimento de óleo desasfaltado, é fundamental que as limitações inerentes ao processo de transferência de massa sejam superadas, uma vez que o óleo é pesado e viscoso. Essas limitações geralmente são superadas realizando a desasfaltação aplicando uma mistura de solventes no processo, principalmente o propano/butano, pois são capazes de tratar tanto óleos leves como pesados, tornando, assim, a unidade mais flexível (Moura, 2008).

elevado peso molecular, as quais contém uma maior quantidade de resíduos, tem proporcionado o aumento no desenvolvimento de novas tecnologias de processamento dos mesmos (Santos; 2005).

2.2 – Destilação molecular

2.2.1 – Fundamentos sobre a destilação molecular

A destilação molecular é um tipo particular de evaporação que ocorre em baixas pressões, possibilitando o uso de temperaturas mais baixas, de modo que o efeito do vapor gerado sobre o liquido praticamente não influência na taxa de evaporação e no fator de separação. Por essa razão, as moléculas evaporadas atingem o condensador facilmente, pois encontram um percurso relativamente desobstruído. Assim, a destilação molecular pode ser aplicada na separação e purificação de materiais com moléculas de alto peso molecular, bem como para aqueles termicamente sensíveis (Hickman, 1948; Batistella, 1999).

O interesse sobre o processo de destilação molecular tem sido crescente nos últimos anos devido à sua aplicabilidade no fracionamento, recuperação e purificação de substâncias nas indústrias de cosméticos, alimentos, plásticos, farmacêutica, aeroespacial e petroquímica (Myers Vacuum, 2008). As primeiras aplicações tiveram início nos anos 30, com a produção de vitaminas a partir de óleos de peixe (Hickman, 1936). Atualmente, a destilação molecular é bastante utilizada com o intuito de separar compostos relacionados à química fina, como a obtenção de vitamina A, E, entre outras (Batistella, 1999). Na área petroquímica, a destilação molecular tem sido aplicada com sucesso frente aos métodos convencionais de separação de petróleo, tais como a destilação atmosférica, a vácuo e a destilação flash que requerem altas temperaturas, e normalmente, apresentam um nível menor de recuperação e baixo nível de pureza dos produtos obtidos (Guo et al., 2010 a e b).

Como o processo de destilação molecular opera a pressões de 0,0001 mmHg, temperaturas mais baixas e tempos de residências mais curtos produzem uma destilação muito branda em comparação com outros métodos de destilação (atmosférica e a vácuo). Desse modo, as frações podem ser destiladas sem atingir a faixa de temperatura de decomposição (Martins et al., 2006). A destilação molecular difere da destilação convencional porque nem o ponto de bolha nem a formação de bolhas são fatores determinantes; e difere da evaporação pelo fato de que ela ocorre quando existe uma diferença de temperatura entre as superfícies de evaporação e de condensação, e é independente da condição termodinâmica da fase vapor (Greenberg, 1972).

Tabela 2. 3. Comparação da destilação molecular com processo de destilação atmosférica e de evaporação.

Destilação atmosférica Evaporação Destilação molecular Vapor gerado no seio do

líquido é proporcional a taxa de calor cedido ao líquido pelo refervedor.

É um processo de separação difusional;

Controlada pelo equilíbrio termodinâmico;

O vapor é gerado na superfície do líquido e se encontra abaixo de seu ponto

de bolha, a uma taxa que é função da temperatura da

superfície do líquido.

Não existe equilíbrio liquido/vapor. A temperatura

e a taxa de evaporação são determinadas pela quantidade

de calor fornecida ao líquido e não são influenciadas pela

condição do vapor. Fonte: Batistella, 1996.

Ao longo dos anos, muitos pesquisadores têm se dedicado ao estudo e aprimoramento do processo de destilação molecular, investigando e reportando a teoria e os métodos para separação e purificação de vários materiais (Hickman, 1943). Sendo assim, para o entendimento dessa técnica de separação, faz-se necessário a descrição de variáveis importantes do processamento de destilação molecular.

2.2.1.1 – Temperatura de destilação

No equipamento de destilação molecular, a temperatura de destilação corresponde à temperatura do evaporador. Essa temperatura é selecionada em função da mistura a ser processada e das características dos componentes que se deseja recuperar como fração destilada (Martins, 2005). A redução da temperatura a ser aplicada no processo de destilação molecular pode ser facilmente entendida analisando-se a Figura 2.5, que mostra o comportamento da curva de vaporização para substâncias puras.

Esta curva demonstra de que forma a temperatura de ebulição de uma substância varia com a pressão do sistema. Verifica-se que, ao se diminuir a pressão do sistema, a temperatura de ebulição da substância diminui. Sendo assim, ao se aplicar uma pressão baixa (0,0001 mmHg) o processo de destilação molecular permite a utilização de temperaturas mais baixas, o que torna o processo bastante utilizado na destilação de compostos termicamente sensíveis.

2.2.1.2 – Tempo de residência

Outro fator importante no processo de destilação molecular é o tempo de residência. Esse fator refere-se ao tempo de exposição do material ao calor. O processo de destilação molecular apresenta tempos de residência que podem variar entre 1 a 10 s (Lutisan e Cvengros, 1995). A redução do tempo de residência e da temperatura de ebulição, no processamento de substâncias termicamente sensíveis, reduz expressivamente as perdas em decorrência da decomposição térmica do material.

Baixos tempos de residência na destilação molecular só são possíveis devido à utilização de vácuo no processo. Dessa forma, na destilação molecular, a alta taxa de moléculas que escapam permanentemente do líquido proporciona ao destilado o menor tempo possível de processamento, o que leva a uma maior eficiência comparada à destilação convencional. O tempo de residência depende principalmente de dois fatores: do tipo de regime empregado no processo (batelada ou contínuo) e do projeto do equipamento de destilação molecular (Martins, 2005).

2.2.1.3 – Comportamento da fase vapor

definido como a distância, percorrida em linha reta por uma molécula sem que haja colisão (Holló et al., 1971). A expressão, comumente aplicada para o cálculo do livre percurso médio é equação de Clausius (Equação 2.5) (Perry e Green, 1999):

(2.5)

em que, = livre percurso médio (cm), = diâmetro da molécula (cm), N = número de moléculas em 1 cm3.

Por apresentar esta característica peculiar e pela aplicação de pressões baixas, a transferência de matéria da superfície do evaporador à superfície do condensador é máxima, ou seja, a taxa de evaporação da fase vapor (Equação 2.6) é máxima, pois o percurso das moléculas evaporantes é relativamente livre, uma vez que a probabilidade de choque entre as moléculas é muito pequena. Assim, na destilação molecular praticamente não existe o retorno das moléculas evaporadas para fase líquida (Batistella, 1999; Martins, 2005).

Na destilação molecular, o fluxo do líquido destilado é extremamente comportado e a convecção devido à ebulição não existe, como ocorre na destilação convencional. Dessa forma, a destilação molecular caracteriza-se como um fenômeno de superfície. Sendo assim, é essencial que a área de contato superficial seja máxima. Esta condição é obtida quando uma camada muito fina é formada no evaporador. Isso só é possível quando ocorre renovação mecânica do filme superficial, que é normalmente feita por três formas básicas (Batistella, 1999):

• Agitação vigorosa do líquido, que é realizada normalmente através de raspadores

deslizantes que giram entre o evaporador e o condensador;

• Pelo fluxo gravitacional em cascata ou filme descendente. Nesse tipo de destilador o

filme descendente é formado por dois tubos concêntricos, no qual o tubo externo é o evaporador e o tubo interno é o condensador;

• Pelo espalhamento mecânico do líquido, formando uma fina película. A forma do

evaporador geralmente é de um cone, no qual a força centrifuga espalha o líquido.

Dessa forma, existem basicamente dois tipos de destiladores moleculares: o destilador de filme descendente e o destilador centrífugo (Batistella, 1996). Em ambos os casos o processo é caracterizado pela separação à alto vácuo e pela formação de uma fina camada de líquido sobre a superfície do evaporador. No caso do destilador molecular de filme

N

2

2 1

descendente, a força gravitacional que existe sobre a superfície do evaporador cilíndrico é responsável ‘pela distribuição uniforme da substância que está sendo separada (Cvengros et al.,

2001; Martins, 2005).Já nos destiladores moleculares centrífugos, a força centrífuga é responsável

pela distribuição uniforme do líquido sobre o evaporador, uma vez que esse tipo de destilador apresenta forma cônica, não sendo necessário o uso de agitadores, pois o fluxo no evaporador é constantemente renovado pela ação da força centrífuga e, portanto, é independente da força gravitacional (Mallmann, 2010).

Finalmente, a eficiência do processo de destilação é influenciada principalmente pelas condições operacionais do processo, as principais são: a pressão de operação, a temperatura de alimentação, a temperatura do condensador e a temperatura de evaporador. A mais significativa no processo é a temperatura do evaporador, uma vez que ela gera um aumento na temperatura cinética das moléculas da mistura, o que aumenta significativamente a pressão de vapor das substâncias, resultando em um aumento na velocidade relativa das moléculas, ou seja, aumentando a taxa de evaporação do processo, o que leva à um aumento na eficiência do processo (Batistella, 1996).

1/2

2

Sat i

i i

S

M

E P

RT

π

=

2.6

em que: Ei é a taxa de evaporação do processo de destilação molecular, PiSat é a pressão de

saturação, Mipeso molecular, R é a constantes universal dos gases e TS é a temperatura da superfície

2.2.2 - Características do destilador molecular de filme descendente

O destilador molecular de filme descendente (Figura 2.6) é constituído por um evaporador e um condensador, cilíndricos e concêntricos, sendo a distância entre as paredes do evaporador e do condensador da ordem de 2 até 5 cm, aplicando um vácuo que pode chegar até

10-3 mmHg. Tanto o evaporador como o condensador são dotados por uma camisa, a qual é

aquecida por fluido quente e resfriada pelo fluido frio, respectivamente.

Figura 2. 6. Destilador molecular de filme descendente: (A) Vista frontal e (B) Vista superior

(Liñan et al., 2010). Legenda: 1-Alimentação, 2- Saída do fluido de aquecimento, 3- Jaqueta de

aquecimento, 4- Entrada do fluido de aquecimento, 5- Saída do resíduo, 6- Vácuo, 7- Saída do destilado, 8- Pás de agitação, 9- Prato giratório.

força gravitacional, mas, também, pela existência de haste de agitação, a qual promove o espalhamento mecânico do líquido que está sendo destilado. Devido à grande área de transferência de calor existente e o curto caminho que as moléculas de vapor percorrem, a pressão total entre a superfície do evaporador e do condensador chega a valores absolutos de 0,0001 mmHg quando ambas as bombas que constituiem o sistema de vácuo estão ligadas (bomba mecânica e difusora).

2.2.3 – Aplicações da destilação molecular

As primeiras aplicações da destilação molecular ocorreram na década de 30, nas áreas de separação de óleos e identificação de vitaminas. No entanto, os primeiros trabalhos relacionados à área petroquímica são da década de 60, no qual Helm e Petersen (1968) apresentaram o uso do destilador molecular para o fracionamento de um tipo de asfalto da Califórnia. Neste trabalho a temperatura máxima aplicada no evaporador foi de 275°C a uma pressão de 0,0001 mmHg.

No Brasil, a aplicação da destilação molecular na separação de frações de petróleo vem sendo bastante estudada nos últimos anos. Trabalhos pioneiros foram desenvolvidos por Sbaite et al., (2006), que estudaram a aplicação da destilação molecular para extensão da curva de PEV (ponto de ebulição verdadeiro) de correntes de resíduo de petróleo. O intuito foi avaliar o potencial que o processo de destilação molecular tem para se obter novas rotas de obtenção do cimento asfáltico de petróleo. Winter (2007) também estudou a destilação de petróleo nacional aplicando um destilador molecular de filme descendente. Nesse trabalho, foram aplicados diferentes condições de temperatura de evaporação e de condensação, com intuito de analisar a melhor condição experimental a ser aplicada no processo. Para verificar as características dos produtos obtidos da destilação molecular, as frações foram caracterizadas por osmometria de pressão de vapor, as quais foram comparadas com a norma ASTM D 1160 e a correlação DESTMOL. Em anos posteriores, Rocha (2008) aplicou à metodologia de planejamento experimental com intuito de verificar as melhores condições de temperatura de evaporação e de condensação da destilação molecular de vários tipos de óleos lubrificantes. A análise estatística desse estudo foi conduzida através da determinação da porcentagem de destilado obtido no processo.

Mais recentemente, Linãn et al (2010) demonstraram que a destilação é bastante

destilados aplicando-se um destilador molecular do tipo KDL-5 (Destilador molecular de filme descendente). Foram obtidas 13 cortes petrolíferos que foram caracterizados fisico-quimicamente por diferentes técnicas, verificando-se que os cortes obtidos à temperaturas mais elevadas apresentaram valores maiores de viscosidade e densidade, caracterizando a presença de componentes altamente polares como resinas e asfaltenos.

Linãn et al (2012) verificaram que a sensibilidade do processo de destilação molecular,

analisando a taxa global de fluxo do destilado sob diferentes condições de temperatura de destilação, é fortemente influenciada pela temperatura do evaporador. Também, sobre destilação molecular de petróleo pesado, Santos (2005) verificou que o aumento da temperatura de destilação promove o aumento da porcentagem de destilado obtido no final do processo. Contudo, a máxima temperatura necessária foi de 340°C, significativamente menor quando comparada ao processo convencional, que utiliza temperaturas superiores a 540°C.

Porém, na maioria dos estudos de fracionamento de petróleo aplicando a destilação molecular como técnica de separação, verifica-se apenas a influência das principais variáveis do processo, tais como: a temperatura do evaporador, temperatura do condensador, taxa de

alimentação, entre outras (Lopes et al., 2007). Batistella e Maciel (1996) realizaram um estudo de

comparação entre os dois processos de destilação molecular (filme descendente e centrífugo) determinando parâmetros de modelagem, tais como: tempos relativos de destilação, condições e

perfis de temperaturas, entre outros. Posteriormente, Lutisan et al (1998) estudaram como a

introdução de uma peneira entre a superfície de evaporação e a superfície de condensação influência na taxa de evaporação do destilado. O trabalho mostrou que a peneira diminui a taxa de destilação, no entanto, melhora a separação dos componentes estudados.

Na área de química fina, reação e recuperação, Fregolente et al (2010) aplicaram a técnica

de destilação molecular para separar os produtos obtidos na glicerólise enzimática do óleo de soja. A técnica de destilação molecular permitiu obter como destilado os monoacilgliceróis (MAG), que são utilizados como emulsificantes nas indústrias alimentícia, cosmética e farmacêutica.

Guo et al (2010 a) utilizaram o destilador molecular do tipo KDL-5 para fracionamento do bio-óleo obtido da pirólise de material celulósico. Com a aplicação desta técnica obtiveram um rendimento 27 % maior em comparação ao método tradicional de destilação a vácuo.

Blahusiak et al (2011) aplicaram a destilação molecular na regeneração de solventes.

Estes autores verificaram que, em comparação ao processo clássico de stripping o rendimento na recuperação foi cerca de 88% maior.

Tovar et al (2011) aplicaram um destilador molecular do tipo centrífugo para aumentar

observaram que a destilação molecular é bastante promissora, uma vez que foram aplicadas baixas temperaturas, causando impacto térmico mínimo ao material e atingindo alta qualidade para o óleo essencial extraído no fluxo de destilado.

Azcan e Yilmaz (2013) estudaram o fracionamento de ésteres obtidos por transesterificação de óleo de fritura, aplicando um destilador molecular do tipo KDL-1. Eles verificaram que o biodiesel foi enriquecido em 97,66 % de ésteres ao ser destilado aplicando uma temperatura branda de 60°C no evaporador.