UNIVERSIDADE FEDERAL DO RIO GRANDE DO NORTE CENTRO DE CIÊNCIAS EXATAS E DA TERRA

PROGRAMA DE PÓS-GRADUACAO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

TESE DE DOUTORADO

Avaliação da Potencialidade dos Resíduos de Gesso de

Revestimento Incorporados em Formulações de

Massas Cerâmicas

JAQUELÍGIA BRITO DA SILVA

Orientador: Prof. Dr. Uilame Umbelino Gomes

Co-orientador: Prof. Dr. Rubens Maribondo do Nascimento

Tese nº 65/PPGCEM

JAQUELÍGIA BRITO DA SILVA

AVALIAÇÃO DA POTENCIALIDADE DOS RESÍDUOS DE GESSO

DE REVESTIMENTO INCORPORADOS EM FORMULAÇÕES DE

MASSAS CERÂMICAS.

Tese apresentada ao Programa de Pós-Graduação do Centro de Ciências Exatas e da Terra, da Universidade Federal do Rio Grande do Norte, como parte dos requisitos necessários para a obtenção do titulo de Doutor em Ciência e Engenharia de Materiais.

Área de concentração: Processamento de materiais a partir do pó.

Orientador: Prof. Dr. Uilame Umbelino Gomes

Co-orientador: Prof. Dr. Rubens Maribondo do Nascimento

Natal

Aos meus pais, pelo amor incondicional. Aos meus irmãos, amigos constantes e leais. Aos meus sobrinhos Tatiana, Rafael e Paulo, pelo carinho sempre dispensado.

AGRADECIMENTOS

Ao Prof. Uilame Umbelino, meu orientador acadêmico, pelo estímulo, ensinamentos, crédito e toda contribuição direta e indireta para o meu crescimento.

Ao Prof. Rubens Maribondo, meu co-orientador acadêmico, pelo acompanhamento, atenção e apoio.

Ao Prof. Wilson Acchar, pela confiança e otimismo durante este percurso.

Às Prof.as Penha (UFPB) e Joana D’Arc (UFRN), por serem fonte de inspiração.

À Prof.ª Elza Senra, por ter contribuído com este trabalho, mesmo à distância.

Aos professores da UFPB e UFRN, especialmente aos dos Programas de Pós-Graduação em Ciência e Engenharia de Materiais - UFRN e de Engenharia Mecânica - UFRN, pelas contribuições, ensinamentos, orientações, valiosos conhecimentos, oportunidades e incentivos compartilhados.

À CAPES, pelo apoio financeiro por meio da concessão de bolsa de estudos.

Aos funcionários da UFRN com os quais tive a grata satisfação de conviver, especialmente a Lindalva, Renata Medeiros, Francisco (Chico), Alderí e Lídia Gabriela.

À engenheira Leila Matos, a Carlos (RENATAL) e ao Grupo Capuche, pela significativa contribuição.

À Prof.ª Zulmira e ao Prof. Roberto Vilar, por terem sido o primeiro estímulo, através dos seus conhecimentos e generosidade, para que eu seguisse a área tecnológica.

A Ricardo Suassuna e Marcio Varela pela sincera amizade, sugestões valiosas e contribuições precisas durante o desenvolvimento deste trabalho.

À amiga Zandre, pelo carinho e por fazer parte dos meus primeiros passos no universo da engenharia.

Aos sempre amigos, Fernanda Freitas, Felipe Gadelha e Samuel Delano que, mesmo geograficamente distantes, continuam presentes permanentemente em minha vida.

Às amigas, Ana Lúcia, Clécia, Débora, Emília, Francismere, Janiara, Janeide, Janaína, Rosane, Sandra Paiva e Sumaia, pelo apoio incondicional e, sobretudo, pela paciência e incentivo nos momentos difíceis, nos quais erros tornaram-se aprendizado.

Aos anônimos que doaram um pouco de seu tempo para acrescentar conteúdo ou idéias a este trabalho.

À minha família, meu amor maior, que propiciou as diretrizes necessárias para meu crescimento e formação, pelo apoio e estímulo durante todos esses anos, sem os quais certamente não seria possível concluir mais essa etapa.

E ASSIM ELA VOA...

“Foi estabelecido cientificamente que a mamangava não pode voar. Sua cabeça é grande demais e suas asas pequenas demais para sustentar o corpo. Segundo as leis da aerodinâmica, ela simplesmente não poderia voar. Mas ninguém disse isso à mamangava. E assim ela voa...”

SUMÁRIO

RESUMO... 11

ABSTRACT... 12

ÍNDICE DE FIGURAS... 13

ÍNDICE DE TABELAS... 17

LISTA DE SIGLAS E ABREVIATURAS... 18

Capítulo 1... 19

Introdução e Objetivos... 19

Capítulo 2... 23

Revisão Bibliográfica... 23

2.1 Resíduos... 23

2.1.1 Resíduos de Construção e Demolição... 23

2.1.2 Deposição irregular de RCD... 25

2.2 Impacto ambiental... 26

2.3 Reciclagem... 27

2.4 A presença do resíduo... 29

2.5 Indústria cerâmica... 30

2.5.1 Cerâmica... 30

2.5.1.1 Matérias-primas... 31

2.5.1.1.1 Argilas... 31

2.5.1.1.2 Minerais dos grupos caulinita, montmorilonita e ilita- mica moscovita... 33

2.5.1.2 Processo de fabricação de cerâmica vermelha... 37

2.5.2 Reciclagens aplicadas à indústria cerâmica... 40

2.6.1 Gipsita... 41

2.6.1.1 Reservas... 44

2.6.1.2 Consumo... 46

2.6.2 O gesso... 47

2.6.2.1 Aspectos históricos... 49

2.6.2.2 Propriedades do gesso... 50

2.7 Produtos de gesso – perdas na construção... 51

2.7.1 Gesso acartonado... 51

2.7.2 Gesso de revestimento... 52

2.8 Reciclagem dos resíduos de gesso de construção... 53

2.8.1 Riscos... 56

2.8.1.1 Sulfato como contaminante de agregados para produtos cimentícios... 56

2.8.1.2 Contaminação dos agregados para pavimentação e aterro... 56

Capítulo 3... 58

Materiais e Métodos... 58

3.1 Matérias-primas... 58

3.1.1 Materiais... 58

3.1.2 Caracterização das matérias-primas... 59

3.1.2.1 Análise Granulométrica... 59

3.1.2.2 Análise de plasticidade... 59

3.1.2.3 Análise química por fluorescência de raios X... 60

3.1.2.4 Análise mineralógica por difração de raios X... 60

3.1.2.5 Análise racional... 61

3.1.2.7 Análise térmica dilatométrica... 62

3.1.2.8 Ensaios tecnológicos... 63

3.1.2.8.1 Retração linear de queima... 64

3.1.2.8.2 Absorção de água... 64

3.1.2.8.3 Porosidade aparente... 65

3.1.2.8.4 Massa específica aparente... 65

3.1.2.8.5 Tensão de ruptura à flexão... 66

3.1.3 Microscopia eletrônica de varredura... 68

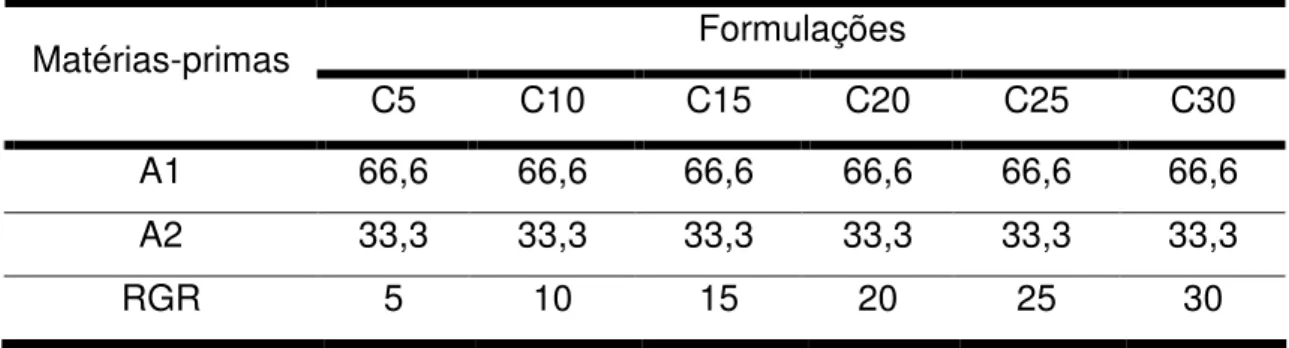

3.2 Formulações das matérias-primas... 68

3.2.1 Formulações sem incorporação de RGR... 69

3.2.2 Formulações com incorporação de RGR... 70

Capítulo 4... 72

Resultados e Discussão... 72

4.1 Caracterização das matérias-primas... 72

4.1.1 Caracterização do RGR... 72

4.1.1.1 Análise química por fluorescência de raios X... 72

4.1.1.2 Análise mineralógica por difração de raios X... 73

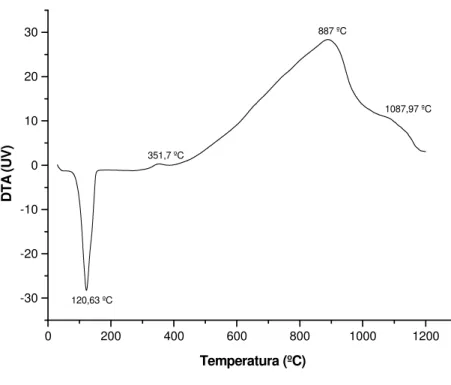

4.1.1.3 Análises térmicas... 73

4.1.1.4 Retração linear de queima do RGR... 76

4.1.2 Caracterização das argilas... 77

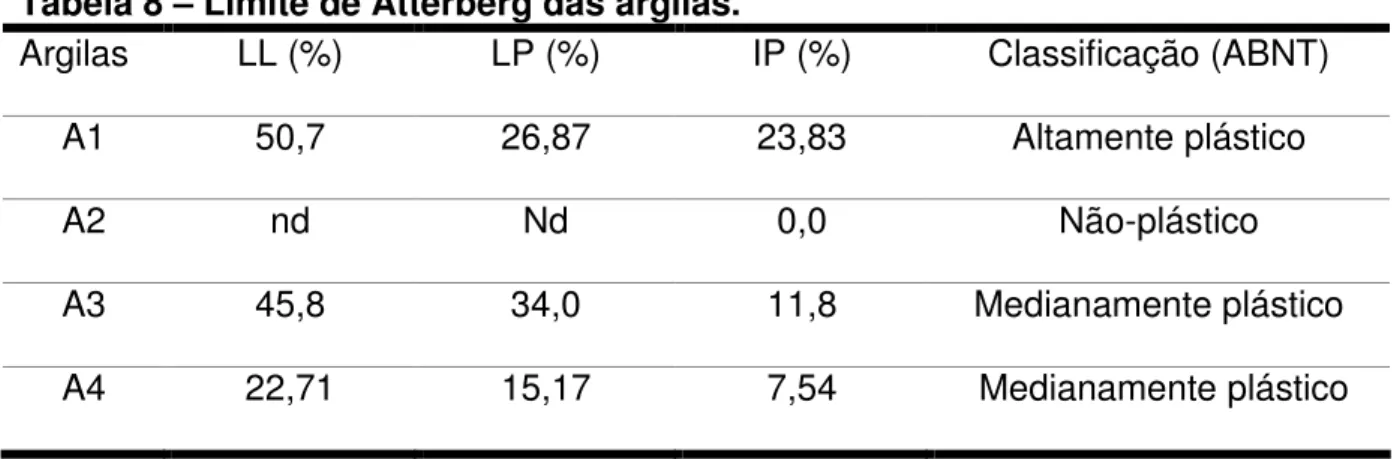

4.1.2.1 Avaliação da plasticidade... 77

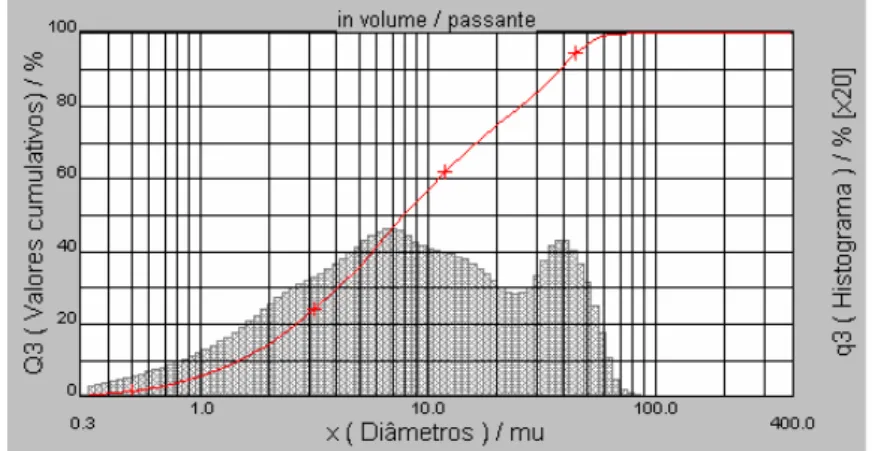

4.1.2.2 Análise granulométrica... 78

4.1.2.3 Análise química por fluorescência de raios X... 80

4.1.2.4 Análise mineralógica por difração de raios X... 81

4.1.2.6 Análise térmica... 85

4.1.2.7 Retração linear de queima... 91

4.1.2.8 Absorção de água... 92

4.1.2.9 Porosidade aparente... 93

4.1.2.10 Massa específica aparente... 94

4.1.2.11 Tensão de ruptura à flexão... 96

4.2 Formulações das matérias-primas... 96

4.2.1 Formulações sem incorporação de RGR... 96

4.2.1.1 Retração linear de queima... 96

4.2.1.2 Absorção de água... 99

4.2.1.3 Porosidade aparente... 100

4.2.1.4 Massa específica aparente... 102

4.2.1.5 Tensão de ruptura à flexão... 103

4.2.2 Formulações com incorporação de RGR... 105

4.2.2.1 Retração linear de queima – incorporação na formulação C... 106

4.2.2.2 Absorção de água – incorporação na formulação C... 107

4.2.2.3 Porosidade aparente – incorporação na formulação C... 108

4.2.2.4 Massa específica aparente – incorporação na formulação C... 109

4.2.2.5 Tensão de ruptura à flexão – incorporação na formulação C... 110

4.2.2.6 Retração linear de queima – incorporação na formulação D... 112

4.2.2.7 Absorção de água – incorporação na formulação D... 113

4.2.2.8 Porosidade aparente – incorporação na formulação D... 115

4.2.2.9 Massa específica aparente – incorporação na formulação D... 115

4.2.2.10 Tensão de ruptura à flexão – incorporação na formulação D... 117

Capítulo 5... 125 Conclusões... 125 Sugestões para trabalhos futuros... 127

RESUMO

Na construção civil, durante o processo de execução de grandes ou até mesmo pequenas obras, há um desperdício considerável de gesso nas etapas de revestimento, tornando-se este um fator negativo, pois parte das perdas destes processos construtivos permanece incorporada nas construções, na forma de componentes, cujas dimensões finais são superiores àquelas projetadas. Outro fator negativo é a disposição dos resíduos de gesso em locais inadequados, contribuindo assim para a degradação da qualidade ambiental, devido ao processo de lixiviação deste resíduo, podendo desencadear na formação de ácido sulfúrico. Baseado neste panorama, a transformação e o reaproveitamento dos resíduos de revestimento, aliada à indústria da cerâmica, que é um forte potencial no reaproveitamento de alguns tipos de resíduos, promoveria benefícios mútuos. O objetivo geral deste trabalho foi de realizar uma pesquisa com aspectos científicos e tecnológicos, para verificar o efeito da incorporação do resíduo de gesso para revestimento, proveniente da construção civil, na formulação de massas para cerâmica vermelha. As matérias-primas foram coletadas de dois pólos cerâmicos do Estado do Rio Grande do Norte e formuladas com o intuito de obter aquelas com as melhores propriedades físicas e mecânica, tendo sido incorporados os percentuais 5%, 10%, 15%, 20%, 25% e 30% de resíduo, na melhor formulação da indústria cerâmica 1 e, de acordo com a análise dos seus resultados, de 5%, 10% e 15% na melhor formulação da indústria cerâmica 2. As amostras foram sinterizadas às temperaturas de 850 ºC, 950 ºC e 1050 ºC, à taxa de aquecimento de 5 ºC/min com isoterma de duas horas e submetidas a ensaios tecnológicos, como retração linear de queima, absorção de água, porosidade aparente, massa específica aparente e resistência mecânica à flexão. Os melhores resultados de incorporação do resíduo nas formulações de massa de cerâmica vermelha foram observados na faixa de temperatura de 850 ºC a 950 ºC, naquelas que possuem argilas ilíticas e medianamente plásticas em sua composição, na faixa de 0% a 15% de resíduo incorporado.

Palavras-chaves: Resíduos de gesso, argilas, formulações de massa,

ABSTRACT

In building, during the implementation process of major or even minor works, there is a considerable waste of plaster in the steps of coating, making it is a negative factor because of the loss of these processes constructive remains incorporated into buildings, as component, whose final dimensions are higher than those projected. Another negative factor is the disposal of waste gypsum in inappropriate places, thus contributing to the degradation of environmental quality, due to the leaching of this waste and may trigger the formation of sulfuric acid. Therefore, based on this picture, processing and reuse of waste coating, combined with the ceramics industry, which is a strong potential in the reuse of certain types of waste, promote mutual benefits. Thus the overall objective of this work is to conduct a search with scientific and technological aspects, to determine the effect of the incorporation of the residue of plaster for coating, from the building, the formulation of bodies for red ceramic. The residue of plaster coating was collected and characterized. They were also selected raw materials of two ceramic poles of the state of Rio Grande do Norte and formulations have been made with the intention of obtaining those with the best physical and mechanical properties, the residue was added the percentage of 5%, 10%, 15%, 20%, 25% and 30%, in the best formulation of ceramic industry 1 and, according the properties analyses, 5%, 10% and 15% as the best results of ceramic industry 2. The samples were sintered at temperatures of 850 ºC, 950 °C and 1050 °C, the heating rate of 5 ºC / min with isotherm of two hours. They were submitted to testing technology, such as lineal shrinkage, water absorption, apparent porosity, apparent density and bending resistence. The residue incorporation best results in the formulations of mass in red ceramic, were observed between the temperatures of 850 ºC and 950 ºC, in those formulations that have illite clays and medium plastic in their composition, in the range of 0% to 15% residue incorporated.

Key-words: residues of plaster, clays, mass formulations, red ceramic and

ÍNDICE DE FIGURAS

Figura 1 – Processo de fabricação de cerâmica vermelha... 39

Figura 2 – Célula cristalina do mineral gipsita... 42

Figura 3 – Jazida de Gipsita de Araripina – PE... 45

Figura 4 – Consumo Setorial de Gipsita no Brasil – 2000 (BALANÇO MINERAL BRASILEIRO, 2001)... 46

Figura 5 – Fontes de Resíduos de Gesso (SINDUSGESSO, 2008)... 53

Figura 6 – Resíduos de gesso de revestimento... 55

Figura 7 – Esquema referente à caracterização das matérias-primas... 67

Figura 8- Esquema referente às formulações com e sem RGR... 71

Figura 9 – Difratograma do RGR... 73

Figura 10 – DTA do RGR... 75

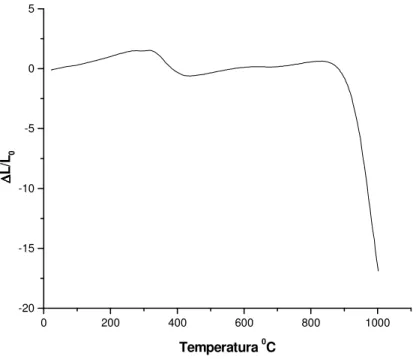

Figura 11 – Análise dilatométrica do RGR... 76

Figura 12 – Retração do RGR... 77

Figura 13 – Granulometria da argila A1... 79

Figura 14 – Granulometria da argila A2... 79

Figura 15 – Granulometria da argila A3... 80

Figura 16 – Granulometria da argila A4... 80

Figura 17 – Difratograma da argila A1... 81

Figura 18 – Difratograma da argila A2... 82

Figura 19 – Difratograma da argila A3... 82

Figura 20 – Difratograma da argila A4... 83

Figura 21 – DTA da argila A1... 86

Figura 22 – DTA da argila A2... 86

Figura 24 – DTA da argila A4... 87

Figura 25 – Análise dilatométrica de A1... 89

Figura 26 – Análise dilatométrica de A2... 89

Figura 27 – Análise dilatométrica de A3... 90

Figura 28 – Análise dilatométrica de A4... 90

Figura 29 – Retração linear de queima das argilas A1, A2, A3 e A4... 92

Figura 30 – Absorção de água das argilas A1, A2, A3 e A4... 93

Figura 31 – Porosidade aparente das argilas A1, A2, A3 e A4... 94

Figura 32 –Massa específica aparente das argilas A1, A2, A3 e A4... 95

Figura 33 – Tensão de ruptura à flexão das argilas A1, A2, A3 e A4... 96

Figura 34 – Retração linear de queima das formulações A, B e C... 98

Figura 35 – Retração linear de queima das formulações D, E e F... 98

Figura 36 – Absorção de água das formulações A, B e C... 99

Figura 37 – Absorção de água das formulações D, E e F... 100

Figura 38 – Porosidade aparente das formulações A, B e C... 101

Figura 39 – Porosidade aparente das formulações D, E e F... 102

Figura 40 – Massa específica aparente das formulações A, B e C... 103

Figura 41 – Massa específica aparente das formulações D, E e F... 103

Figura 42 – Tensão de ruptura à flexão das formulações A, B e C... 104

Figura 43 – Tensão de ruptura à flexão das formulações D, E e F... 105

Figura 44 – Retração linear de queima das formulações C5, C10, C15, C20, C25 e C30... 107

Figura 45 – Absorção de água das formulações C5, C10, C15, C20, C25 e C30... 108

Figura 47 – Massa específica aparente das formulações C5, C10, C15,

C20, C25 e C30... 110

Figura 48 – Tensão de ruptura à flexão das formulações C5, C10, C15, C20, C25 e C30... 111

Figura 49 – Retração linear de queima das formulações D5, D10 e D15... 113

Figura 50 – Absorção de água das formulações D5, D10 e D15... 114

Figura 51 – Porosidade aparente das formulações D5, D10 e D15... 115

Figura 52 – Massa específica aparente das formulações D5, D10 e D15.. 116

Figura 53 – Tensão de ruptura à flexão das formulações D5, D10 e D15.. 118

Figura 54 – Micrografia obtida por MEV da superfície de fratura da formulação C5 queimada a 950 ºC... 119

Figura 55 – EDS do ponto A e do ponto B da Figura 54, respectivamente. 120 Figura 56 – Micrografia obtida por MEV da superfície de fratura da formulação C15 queimada a 950 ºC... 121

Figura 57 – EDS do ponto A e do ponto B da Figura 56, respectivamente. 121 Figura 58 – Micrografia obtida por MEV da superfície de fratura da formulação D5 queimada a 950 ºC... 122

Figura 59 – EDS do ponto A e do ponto B da Figura 58, respectivamente. 123 Figura 60 – Micrografia obtida por MEV da superfície de fratura da formulação D15 queimada a 950 ºC... 124

Figura 61 – EDS do ponto A e do ponto B da Figura 60, respectivamente. 124 Figura 62 – Formulação A... 137

Figura 63 – Formulação B... 137

Figura 64 – Formulação C... 138

Figura 65 – Formulação D... 138

Figura 66 – Formulação E... 138

ÍNDICE DE TABELAS

Tabela 1 – Composição média dos RCD em Natal – RN... 24

Tabela 2 – Sistema cristalino da gipsita de acordo com seu beneficiamento... 43

Tabela 3 – Composição das formulações de massa cerâmica em percentual... 69

Tabela 4 – Composição das formulações de massa cerâmica com incorporação de RGR em percentual na formulação C... 70

Tabela 5 – Composição das formulações de massa cerâmica com incorporação de RGR em percentual na formulação D... 70

Tabela 6 – Análise química semi-quantitativa... 72

Tabela 7 – Retração linear de queima do RGR... 76

Tabela 8 – Limite de Atterberg das argilas... 78

Tabela 9 – Composição química das argilas (% em peso)... 81

Tabela 10 – Análise racional das argilas (% em peso)... 83

LISTA DE SIGLAS E ABREVIATURAS

AA Absorção de água

ABC Associação Brasileira de Cerâmica

ABNT Associação Brasileira de Normas Técnicas AG Análise granulométrica

AP Análise da plasticidade AT Análise térmica

DLT Análise dilatométrica DRX Difração de raios X

DTA Análise térmica diferencial FRX Fluorescência de raios X IP Índice de plasticidade LL Limite de liquidez LP Limite de plasticidade Massa especifica aparente

MEV Microscopia eletrônica de varredura NBR Norma Brasileira Registrada

PA Porosidade aparente

RGR Resíduo de gesso de revestimento RLQ Retração linear de queima

Capítulo 1

Introdução e Objetivos

A Resolução nº 307 do Conselho Nacional do Meio Ambiente - CONAMA, que entrou em vigor desde 2 de janeiro de 2003, estabeleceu diretrizes, critérios e procedimentos, para tornar efetiva a redução dos impactos ambientais gerados pela construção civil, considerando que a disposição de resíduos da construção civil em locais inadequados contribui para a degradação da qualidade ambiental, pois os mesmos representam um significativo percentual dos resíduos sólidos produzidos nas áreas urbanas. Esta resolução indica que a gestão integrada de resíduos da construção civil proporcionará benefícios de ordem social, econômica e ambiental, onde está inclusa, conseqüentemente, a redução dos impactos ambientais, pois vale salientar que é um dos ramos de atividade tecnológica que mais consome recursos naturais.

O que motiva esses processos é o esgotamento das reservas confiáveis, a necessidade de conservação de fontes não renováveis, a melhoria da saúde e segurança da população e a preocupação com o meio ambiente.

Dessa forma, para as empresas, de um modo geral, obterem melhorias de desempenho ambiental passou a fazer parte da sua função social, pois dessa forma seriam supridas as necessidades do mercado e a boa relação com os órgãos ambientais de controle.

Em relação à justificativa ambiental, percebe-se a grande importância da utilização do resíduo de gesso proveniente da construção civil, sendo constatada a sua deposição em locais inadequados e o impacto ambiental que isso gera.

Há dois importantes detalhes a serem mencionados no que diz respeito ao aspecto econômico, onde um deles é a classificação do resíduo perante a Resolução nº 307 do CONAMA, que classifica os resíduos de gesso como os de CLASSE C – “são os resíduos para os quais não foram desenvolvidas tecnologias ou aplicações economicamente viáveis que permitam a sua reciclagem / recuperação”. O outro detalhe é que na construção civil, durante o processo de execução de grandes ou até mesmo pequenas obras, há um desperdício considerável de gesso nas etapas de revestimento, principalmente devido ao seu reduzido tempo útil de aplicação, tornando-se este um fator negativo, pois parte das perdas destes processos construtivos permanece incorporada nas construções, na forma de componentes, cujas dimensões financeiras finais são superiores àquelas projetadas.

resíduos e, simultaneamente uma divulgação mercadológica positiva. Isto significa maior mobilização financeira e perspectivas de crescimento industrial sustentável, implicando em melhores condições da qualidade de vida local.

Sendo assim, baseado neste panorama, a transformação e o reaproveitamento dos resíduos da construção civil, aliada à indústria da cerâmica, que é um forte potencial no reaproveitamento de alguns tipos de resíduos, promoveria benefícios mútuos.

O objetivo geral deste trabalho é de realizar uma pesquisa com aspectos científicos e tecnológicos, para verificar o efeito da incorporação do resíduo de gesso para revestimento (RGR), proveniente da construção civil, na formulação de massas para cerâmica vermelha.

A pesquisa tem como variáveis:

• Percentual do RGR incorporado na massa argilosa, que varia de 5% a 30%.

• Formulação de massa, sendo utilizadas formulações com diferentes proporções de argila plástica para argila não plástica.

• Matéria-prima de diferentes jazidas.

• Temperatura de sinterização da massa argilosa, que varia de 850 ºC a 1050 ºC.

Os objetivos específicos deste trabalho são: • Caracterizar o RGR.

• Verificar o efeito comparativo que as diferentes temperaturas de queima da cerâmica acarretam sobre o material incorporado com RGR.

• Estudar o uso do RGR para reduzir os custos de matéria-prima, neste caso as argilas.

• Investigar as causas científicas, em nível microestrutural, das alterações provocadas pela incorporação de RGR em matriz de argila.

Capítulo 2

Revisão Bibliográfica

2.1 Resíduos

2.1.1 Resíduos de Construção e Demolição

Os países europeus e o Japão, dada a sua densidade demográfica e a escassez de espaços para o alojamento de resíduos sólidos, possuem as políticas mais elaboradas e consolidadas, e em função de sua elevada industrialização e carência de recursos naturais, foram os pioneiros no desenvolvimento de esforços para o conhecimento e controle dos Resíduos de Construção e Demolição (RCD) (PINTO, 1999).

O valor de geração de resíduo depende da intensidade da atividade de construção de cada país, da tecnologia empregada, taxas de desperdícios e manutenção. Esse volume pode crescer significativamente em função de desastres naturais ou guerras. Por exemplo, em 1995, em Beirute, no Líbano, a quantidade de resíduos espalhada pela cidade somava cerca de 20 milhões de toneladas. Na Bósnia também houve um grande volume de resíduos deixados pelo pós-guerra. Na Flórida, 100 mil residências foram destruídas, em 1992, pelo furacão Andrew (LAURITZEN, 1998).

Dentre os principais constituintes do RCD citam-se material betuminoso, vidros, cerâmicas, concreto, argamassa, pedra britada, madeira, blocos e tijolos, tintas, gesso, plásticos, metais e outros constituintes em menor quantidade (ANGULO, 2003; GRIGOLI, 2000).

A Tabela 1 abaixo mostra a composição média dos RCD na cidade de Natal, Rio Grande do Norte.

Tabela 1 - Composição média dos RCD em Natal – RN

Componentes Em volume Em massa

Concretos, argamassas, gesso e pedras naturais 40,0% 63,3%

Produtos cerâmicos 30,0% 28,9%

Madeiras e derivados 15,0% 3,4%

Vidros e polímeros 8,0% 1,6%

Metais 7,0% 2,8%

Total 100,0% 100,0%

Fonte: SILVA FILHO, 2005

A aplicação mais recorrente para o RCD reciclado é como material de preenchimento para preparação de terrenos, projetos de drenagem, sub-base de vias e estradas, fabricação de blocos de vedação, entre outras aplicações com baixa exigência de desempenho mecânico (ANGULO et al., 2002).

São produzidos no Brasil cerca de 68,5 milhões de toneladas de RCD por ano (ANGULO, 2005).

2.1.2 Deposição irregular de RCD

Os principais impactos sanitários e ambientais relacionados aos RCD geralmente são aqueles associados às deposições irregulares, uma conjunção de efeitos deteriorantes do ambiente local: comprometimento da paisagem, do tráfego de pedestres e de veículos e da drenagem urbana, atração de resíduos não inertes, multiplicação de vetores de doenças e outros efeitos (PINTO 2001). Os RCD dispostos constituem uma séria ameaça à saúde pública (SCHNEIDER, 2003).

A Resolução do CONAMA nº 237, estipula que atividades para o “tratamento e destinação de resíduos sólidos urbanos” estão sujeitas ao licenciamento ambiental no órgão ambiental competente (Art.2º, § 1º) e esclarece coerentemente com o enunciado da Constituição Federal de 1988 (Art.225, § 1º, IV), que o Estudo de Impacto Ambiental (EIA) e respectivo Relatório de Impacto sobre o Meio Ambiente (RIMA), deve ser exigido daquelas atividades que sejam efetiva ou potencialmente geradoras de significativa degradação ambiental (LAURITZEN, 1998).

2.2 Impacto ambiental

As atenções, na atualidade, estão ampliadas para a questão ambiental e impulsionadas pela preocupação com a sustentabilidade da vida na Terra.

Tudo isto faz com que os seres humanos sejam obrigados a rever estas interações da sociedade humana no delicado e complexo equilíbrio ambiental (ELZA, 2004).

É inevitável a existência de áreas de deposição irregular como "solução" para o descarte de pequenos volumes de RCD e o esgotamento dos bota-foras em função da disposição incessante dos grandes volumes. Inevitáveis, também como conseqüência desse processo sempre emergencial, são os impactos significativos em todo o ambiente urbano. Alguns dos impactos são plenamente visíveis, revelam um extenso comprometimento da qualidade do ambiente e da paisagem local (PINTO, 1999).

O impacto ambiental é conceituado como qualquer alteração das propriedades físicas, químicas e biológicas do meio ambiente, causada por qualquer forma de matéria ou energia resultante das atividades humanas que, direta ou indiretamente afetam a saúde, a segurança e o bem estar da população; as atividades sociais e econômicas; a biota; as condições estéticas e sanitárias do meio ambiente e a qualidade dos recursos naturais (CONAMA, 1986).

O aumento do consumo de energia, de matéria-prima e RCD, provocado pelo desenvolvimento da Indústria da Construção Civil, causa grande impacto ao meio ambiente. A abundância de matéria-prima que o Brasil dispõe para o abastecimento da construção civil envolve atividades com importante impacto ambiental, desde a extração de recursos necessários à produção até a fabricação de materiais e também os processos construtivos (COSTA, 2005).

2.3 Reciclagem

A motivação para reciclagem dos RCD reside no fato de que uma grande parcela dos resíduos (cerca de 90%) é de origem mineral e pode, portanto, ser reciclada através de processos de beneficiamento mineral (ULSEN, 2006).

Um processo de pesquisa e desenvolvimento de técnicas para reciclagem de resíduo que resulte em viáveis resultados em determinado mercado é uma tarefa complexa, a qual envolve conhecimentos de ciências de materiais, ambientais, de saúde, econômicas, marketing, legais e sociais, além da avaliação de desempenho do produto em um cenário de trabalho multidisciplinar (ROCHA, 2003).

Assim, uma metodologia que tenha por objetivo orientar atividades de pesquisa e desenvolvimento de reciclagem de resíduos como materiais de construção civil deve reunir o processo de geração dos resíduos, a caracterização do resíduo, a seleção das aplicações a serem desenvolvidas, o desenvolvimento do produto, a avaliação do produto e a transferência de tecnologia (JOHN, 2003).

A reciclagem de RCD vem da antiguidade. Recentemente foi empregada na reconstrução da Europa após a segunda guerra mundial. Atualmente é praticada amplamente na Europa,especialmente na Holanda (JOHN, 2000).

Os benefícios potenciais da reciclagem incluem:

1. Redução no consumo de recursos naturais não-renováveis, quando substituídos por resíduos reciclados (JOHN, 2000).

2. Redução de áreas necessárias para aterro uma vez que os resíduos são utilizados novamente como bens de consumo. Destaca-se a necessidade da reciclagem dos resíduos de construção e demolição, pois eles representam mais de 50% da massa dos resíduos sólidos urbanos (PINTO, 1999).

3. Geração de emprego e renda.

Assim, metodologias de desenvolvimento de produtos a partir de resíduos reciclados necessitam considerar os benefícios e riscos de forma adequada.

A reciclagem pode reduzir os custos da proteção ambiental, ou até mesmo viabilizar grau de proteção ambiental superior, pois permite gerar valor a partir de um produto que antes se constituía em despesas (VRIJLING, 1991).

2.4 A presença do resíduo

Um dos problemas que precisa ser enfrentado é a eventual concepção de consumidores e até técnicos da área de que um produto contendo resíduo possui qualidade inferior (LAURITZEN, 1998).

No entanto, pesquisa realizada na Inglaterra demonstrou que apenas 3% dos consumidores desistiriam de uma compra se soubessem que o produto é reciclado (DETR, 1999).

que processos simplificados de pesquisa e de desenvolvimento podem resultar em desastres ambientais ou produtos de baixo desempenho. Para dar conta da complexidade da questão é necessário integrar conhecimentos de diferentes áreas em um projeto multidisciplinar e também de diferentes atores: produtores do resíduo, empresa que fará a reciclagem, agências ambientais e pesquisadores de diferentes áreas. Neste cenário as dificuldades de comunicação entre os diferentes atores são muitas e uma metodologia estruturada pode auxiliar a unificar a linguagem e separar as atribuições (JOHN, 2000).

2.5 Indústria cerâmica

2.5.1 Cerâmica

Os materiais cerâmicos ou cerâmicas compreendem, de acordo com a Associação Brasileira de Cerâmica – ABC (ABC, 2004) – todos os materiais de emprego em engenharia ou produtos químicos inorgânicos, excetuados os metais e suas ligas, que se tornam utilizáveis comumente, pelo tratamento em temperaturas elevadas.

resistência ao impacto e grande variação da resistência à fratura (OLIVEIRA, 2004).

Segundo a ABC, 2004, os materiais cerâmicos podem ser classificados da seguinte forma: cerâmica vermelha, cerâmica branca, materiais refratários, isolantes térmicos, fritas e corantes, abrasivos, vidros, cimento e cal. Para esta classificação realizada pela ABC, foram considerados diversos fatores como matérias-primas, propriedades e áreas de utilização.

2.5.1.1 Matérias-primas

2.5.1.1.1 Argilas

Os vários conceitos de argila são função da formação profissional, técnica ou científica dos que por ela se interessam (geólogos, agrônomos, químicos, ceramistas, petrólogos, engenheiros civis, etc), quer seja pela sua gênese, quer seja, quer seja pelas suas propriedades, quer ainda pelas suas aplicações.

Contudo, o conceito que reúne aceitação mais geral considera que a argila é um material natural, terroso, de granulação fina, que geralmente adquire, quando umedecido com água, certa plasticidade e é constituída essencialmente por argilominerais, os silicatos hidratados de alumínio, podendo conter minerais que não são considerados argilominerais (calcita, dolomita, gibsita, quartzo, aluminita, pirita e outros), matéria orgânica e outras impurezas. Caracteriza-se principalmente por ser constituída essencialmente por argilominerais geralmente cristalinos e ter um elevado teor de partículas de diâmetro equivalente abaixo de 2 µm, constituído praticamente por argilominerais (SANTOS, 1989).

Classifica-se as jazidas de argilas como superficiais ou profundas. As jazidas profundas apresentam-se, geralmente, em forma de folhelho e, dependendo da região, as jazidas superficiais apresentam matéria orgânica em quantidades variáveis (SANTOS, 1989).

Para identificar as propriedades de uma determinada argila é importante definir alguns fatores (GRIM, 1963):

• a composição mineralógica dos argilominerais (qualitativa e quantitativa) e a distribuição granulométrica das partículas;

• a composição mineralógica dos não-argilominerais (qualitativa e quantitativa) e a distribuição granulométrica das partículas;

• o teor em eletrólitos quer dos cátions trocáveis, quer de sais solúveis, qualitativa e quantitativamente;

• as características texturais da argila, tais como: forma dos grãos de quartzo, grau de orientação ou paralelismo das partículas dos argilominerais, silificação e outros.

2.5.1.1.2 Minerais dos grupos caulinita, montmorilonita e

ilita-mica moscovita

• Minerais do grupo caulinita

A caulinita é o argilomineral mais freqüentemente encontrado na natureza. Sua composição química é Al2Si2O3(OH)4 ou Al2O32SiO22H2O, sendo

formada pelo empilhamento regular de camadas 1:1 em que cada camada consiste de uma folha de tetraedro de SiO4 e de uma folha de octaedros

Al2(OH)6, também chamada folha de gibsita, ligadas entre si em uma única

camada, através de oxigênio em comum, resultando em uma estrutura fortemente polar. A fórmula estrutural da célula unitária é Al4SiO2O10(OH)8 e a

composição percentual em óxidos é 46,54% de SiO2; 39,50% de Al2O3 e

13,96% de H2O (BRINDLEY, 1961). A representação esquemática da caulinita

está representada na Figura 2.1.

elementos, em quantidades tão pequenas que não influenciam negativamente no produto final (AGNELLO, 1960).

A caulinita apresenta o seguinte comportamento térmico (BRINDLEY, 1961):

• a 110 ºC perde água de umidade e água adsorvida;

• a 450 ºC inicia-se a reação de desidroxilação que é completada a 600 ºC, formando-se a metacaulinita;

• a 950 ºC, no caso de caulinita bem cristalizada, há um pequeno pico endotérmico antes do pico exotérmico intenso cujo o pico máximo ocorre a 975º C; as caulinitas mal cristalizadas não apresentam esse pequeno pico endotérmico;

• a 1100 ºC, a cristobalita é facilmente identificada, quando a fase espinélio alumínio-silício se transforma em um tipo de mulita mais rico em sílica que posteriormente se transforma em mulita com mais liberação de cristobalita.

• a 1225 ºC, tem-se o pico exotérmico que corresponde à transformação total do espinélio em mulita, com liberação de sílica;

• a 1470 ºC, há o pico de cristalização da cristobalita; e

• a 1750 ºC, há fusão completa do sistema.

• Minerais do grupo montmorilonita

Os minerais do grupo montmorilonita ou esmectiva são geralmente encontrados nas bentonitas que são rochas derivadas de cinzas vulcânicas. Esses argilominerais geralmente possuem, em elevado grau, propriedades plásticas e coloidais, e apresentam grandes variações em suas propriedades físicas (SANTOS, 1989; GRIM, 1963; SANTOS, 1963).

Os argilominerais desse grupo (montmorilonita, beidelita, nontronita, volconscoita, saponita, sauconita, hectorita) são constituídos por duas folhas tetraédricas de silicato, com folha central octaédrica, unidas entre si por oxigênios comuns às folhas, que são contínuas nas direções dos eixos a e b e estão empilhadas ao acaso umas sobre as outras, em alguns tipos. Pode haver substituições isomórficas em porcentagem moderada (até cerca de 15% da população) do alumínio, ferro, magnésio e outros, isoladamente ou em combinação. A fórmula teórica do grupo da esmectita é Al4Si87O20(OH)4.nH2O

(n = água interlamelar) (SANTOS, 1989). A representação esquemática desse grupo de argilominerais é mostrada na Figura 2.1.

• Minerais do grupo ilita-mica moscovita

São encontradas em muitas argilas, argilitos e xistos. O argilomineral ilita, tem uma estrutura cristalina semelhante à da montmorilonita, com apenas uma substituição maior do alumínio por silício, o que dá uma maior carga à estrutura cristalina e o cátion neutralizante é o potássio. Como conseqüência dessas diferenças, as camadas estruturais são rigidamente ligadas e não expandem, e o argilomineral tem uma distância interplanar basal fixa de 10,1 Å. O alumínio é o cátion octaédrico dominante, porém, o magnésio e o ferro podem estar presentes (BRADLEY, 1961). A representação esquemática do grupo ilita-moscovita está representada na Figura 2.1

A ilita é um silicato de alumínio hidratado e elevado grau de óxido de potássio, que torna as argilas muito plásticas (ou gorda, devido ao seu alto grau de granulometria fina), de fácil moldagem e bom desempenho na secagem. Algumas vezes contribui para a coloração avermelhada do produto, no caso de possuirem ferro em sua composição, que é liberado por volta de 900 ºC em forma de hematita (VARELA, 2004).

As ilitas comportam-se termicamente:

• entre 100 ºC e 200 ºC, com pico máximo a 150 ºC, existe um pequeno pico endotérmico de água que parece estar intercalada entre camadas;

• entre 450 ºC e 600 ºC, existe um pico endotérmico pequeno, cujo pico máximo ocorre a 530 ºC ou 550 ºC, de perda de água de hidroxilas, essa perda não destrói a estrutura cristalina das ilitas dioctaédricas, porém, destrói a estrutura cristalina das ilitas trioctaédricas;

• entre 880 ºC e 930 ºC, com picos máximos a 900 ºC e 920 ºC, respectivamente, um pico duplo endo-exotérmico. O pico endotérmico a 900 ºC é de perda da estrutura cristalina e o pico exotérmico a 910 ºC é de formação de espinélio; e

• a 1200 ºC, há um pequeno pico exotérmico de formação de mulita (GRIM, 1963).

2.5.1.2 Processo de fabricação de cerâmica vermelha

Na etapa de conformação mecânica do produto de cerâmica vermelha, é conferido um formato geométrico específico à massa argilosa. Os métodos de conformação mais empregados são: manual, prensagem e extrusão.

O método de conformação por extrusão é o mais usado em cerâmica vermelha. Após conformação, as peças cerâmicas são submetidas ao processo de secagem no sentido de eliminar a água adicionada. As peças cerâmicas úmidas podem ser secas de dois métodos distintos, ou combinação entre eles. Estes métodos são a secagem natural ao ar livre e a secagem artificial em câmaras quentes.

A etapa final do processo de fabricação de cerâmica vermelha é a queima ou sinterização. Esta etapa pé complexa e deve ser bem conduzida, utilizando-se um ciclo de queima adequado (ciclo de queima: aquecimento, permanência por certo tempo na temperatura de patamar e resfriamento). Em cerâmica vermelha é recomendável o uso de um ciclo de queima lento, por exemplo, 24 horas frio a frio, no sentido de evitar defeitos nas peças cerâmicas. Durante o processo de queima, os materiais argilosos sofrem uma série de reações e transformações físico-químicas em temperaturas específicas que alteram suas características iniciais, conferindo às peças cerâmicas as propriedades finais desejadas.

2.5.2 Reciclagens aplicadas à indústria cerâmica

As massas utilizadas na indústria cerâmica tradicional são de natureza heterogênea, geralmente constituídas de materiais plásticos e não plásticos, com um vasto espectro de composições, motivo pelo qual permitem a presença de materiais residuais de vários tipos, mesmo em porcentagens significantes.

Desta forma, a reciclagem e a reutilização de resíduos provenientes de diferentes processos industriais, como novas matérias-primas cerâmicas, têm sido objeto de pesquisas em diversas instituições, que buscam soluções que conciliem vários aspectos, como custo de disposição, tratamentos, tipo e quantidade de resíduo, tecnologia e processos de utilização e, finalmente, o impacto econômico e ambiental da reciclagem (MENEZES, 2002).

É possível citar vários trabalhos com foco na reciclagem dos mais variados resíduos:

• Reciclagem de resíduo proveniente da produção de papel em cerâmica vermelha (PINHEIRO et al., 2008).

• Uso de lodo de Estação de Tratamento de Esgoto (ETE) como matéria-prima para fabricação de tijolos na região de Açu/RN/Brasil (INGUNZA et al., 2006);

• Incorporação de lama de mármore e granito em massas argilosas (SILVA et al., 2005);

• A utilização de borra de fosfato como matéria-prima alternativa para a fabricação de tijolos (GIFFONI, 2005);

• Uso de cinzas de incineração de lixo aeroportuário para obtenção de materiais cerâmicos (ZAKON et al., 2000);

• Formulação de argila com resíduo de usinas siderúrgicas (RAMIRES, 2000).

De forma mais específica:

Uma opção para os resíduos de fundição é a sua utilização na fabricação de produtos de cerâmica vermelha, pois os valores analisados indicam que muitas das formulações não afetam as propriedades da argila pura, havendo uma melhoria nas propriedades mecânicas (HORLLE et al., 2004).

No que diz respeito à adição de resíduo de indústria fumageira na massa para a produção de cerâmica vermelha, comprovou-se que a serragem de fumo pode ser adicionada à massa cerâmica para a produção de materiais cerâmicos por extrusão. As adições de 5% a 15% de serragem de fumo à massa, indicaram ser viáveis tecnicamente para temperaturas de queima entre 900 ºC e 950 ºC (SOARES et al., 2003).

A serragem de couro curtido ao cromo é mais um possível acréscimo na massa para a produção de cerâmica vermelha, mostrando possuir potencial para produção por extrusão de materiais cerâmicos (SOARES et al., 2001).

2.6 Gesso

2.6.1 Gipsita

O mineral gipsita geralmente é encontrado em granulação fina a média, estratificada ou maciça, constituindo as denominadas rochas gipsíferas. Tem dureza 2 na escala de Mohs, densidade 2,35, índice de refração 1,53, é bastante solúvel e sua cor é variável entre incolor, branca, cinza, amarronzada, a depender das impurezas contidas nos cristais. A sua composição química (ou estequiométrica) média apresenta 32,5% de CaO, 46,6% de SO3 e 20,9% de

H2O. Os termos “gipsita”, “gipso” e “gesso”, são freqüentemente usados como

sinônimos. Todavia, a denominação gipsita é reconhecidamente a mais adequada ao mineral em estado natural, enquanto gesso é o termo mais apropriado para designar o produto calcinado. 1 tonelada de gipsita gera 0,8 tonelada de gesso (SOBRINHO, 2001).

A microestrutura da gipsita, em seu estado natural, é constituída de cristais geminados, que são aqueles que intercrescem de modo que certas direções do retículo são paralelas de sistema monoclínico (DANA, 1969).

A célula unitária da gipsita é cúbica de face centrada (CFC), composta por 4 moléculas de SO42-, 4 átomos de Ca21+ e 2 moléculas de água, de acordo

com a Figura 2.

A estrutura do sulfato de cálcio diidratado, a gipsita, é essencialmente composta por duas camadas de grupos SO4. Estas estão unidas entre si

fortemente por íons de cálcio formando um estrato. Estes estratos estão, por sua vez, devidamente unidos por uma camada de moléculas de água, cada uma das quais une um íon de cálcio com um oxigênio do seu mesmo estrato e com um outro oxigênio do estrato vizinho (ALTABA,1980).

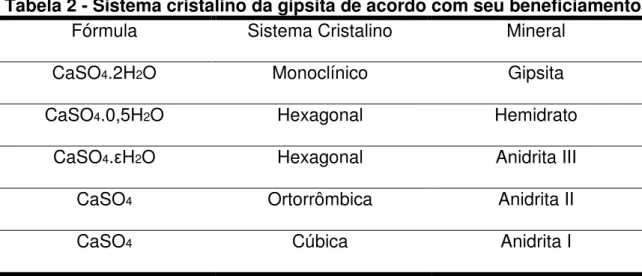

Em função da temperatura de beneficiamento a gipsita pode possuir uma fase e um sistema cristalino predominante. Pode ser observado então, na Tabela 2 abaixo, que de acordo com as mudanças de fase decorridas das reações de desidratação da gipsita, ocorre também a mudança do seu sistema cristalino (DANA, 1969).

Tabela 2 - Sistema cristalino da gipsita de acordo com seu beneficiamento

Fórmula Sistema Cristalino Mineral

CaSO4.2H2O Monoclínico Gipsita

CaSO4.0,5H2O Hexagonal Hemidrato

CaSO4. H2O Hexagonal Anidrita III

CaSO4 Ortorrômbica Anidrita II

CaSO4 Cúbica Anidrita I

Fonte: CANUT, 2006

De acordo com a desidratação da gipsita, são obtidos diferentes tipos de gesso (CINCOTTO, 1998).

CaSO4 . 2H2O 140 ºC – 160 ºC CaS04 . 0,5H2O + 1,5H2O (2.1)

gipsita bassanita

CaSO4 . 2H2O 160 ºC – 250 ºC CaSO4 . H2O + 2H2O (2.2)

gipsita anidrita III

CaSO4 . 2H2O 250 ºC – 800 ºC CaSO4 + 2H2O (2.3)

gipsita anidrita II

CaSO4 . 2H2O > 800 ºC CaSO4 + 2H2O (2.4)

gipsita anidrita I

2.6.1.1 Reservas

(Piauí, Ceará e Pernambuco) e Bacia do Recôncavo (Bahia) (BALANÇO MINERAL BRASILEIRO, 2001).

Do ponto de vista econômico, os principais depósitos brasileiros de gipsita estão localizados na Bacia Sedimentar do Araripe, em Pernambuco, onde a gipsita ocorre sob a forma de duas camadas não contíguas, das quais a superior é sempre mais potente, onde apenas ela tem sido explotada. O aproveitamento das jazidas de gipsita do Araripe - Municípios de Araripina, Bodocó, Exu, Ipubi, Ouricuri e Trindade - gerou um conjunto de atividades empresariais com forte reflexo na economia local, que recebeu a denominação de "Pólo Gesseiro do Araripe", onde Araripina (Figura 3), Trindade e Ipubi, são responsáveis por mais de 90% da produção nacional de gesso (BALANÇO MINERAL BRASILEIRO, 2001; CANUT, 2006).

O minério gipsífero do Pólo Gesseiro do Araripe classifica-se como de excelente qualidade industrial, em face de uma consistente concentração de sulfatos, da ordem de 90% a 95%, enquanto as impurezas de origem terrígena se apresentam em quantidades desprezíveis, raras vezes ultrapassando a 0,5% da rocha total. (BALANÇO MINERAL BRASILEIRO, 2001).

2.6.1.2 Consumo

Em países do chamado Primeiro Mundo, o maior consumo de gipsita está ligado à produção de gesso, enquanto no Terceiro Mundo a predominância é do segmento cimenteiro. No Brasil, o consumo setorial está passando por uma fase de transição. De uma condição histórica de predomínio das empresas cimenteiras, está evoluindo para uma situação de maior consumo pelas empresas gesseiras, situação que começou a se delinear a partir de 1994 (BALANÇO MINERAL BRASILEIRO, 2001).

Na Figura 4 apresenta-se o consumo setorial da gipsita no Brasil, de acordo com o Balanço Mineral Brasileiro mais recente.

Figura 4 – Consumo Setorial de Gipsita no Brasil -2000 (BALANÇO

MINERAL BRASILEIRO, 2001).

BRASIL

2%

55% 43% Cimento

2.6.2 O gesso

A palavra gesso, na literatura clássica, pode ser definida como “gipsita cozida à baixa temperatura, que faz pega com a água e é por isso empregada nas moldagens” (AURÉLIO, 1975).

Gesso é o termo genérico de uma família de aglomerantes simples, constituídos basicamente de sulfatos mais ou menos hidratados e anidros de cálcio; são obtidos pela calcinação da gipsita natural, constituída de sulfato diidratado de cálcio geralmente acompanhado de uma certa proporção de impurezas, como sílica, alumina, óxido de ferro, carbonatos de cálcio e magnésio. O total de impurezas varia desde uma proporção muito pequena até um limite máximo de cerca de 6% (BAUER, 2000).

O gesso encontra a sua maior aplicação na indústria da construção civil, embora também seja muito utilizado na confecção de moldes para as indústrias cerâmicas, metalúrgicas e de plásticos; em moldes artísticos, ortopédicos e dentários; como agente desidratante; como aglomerante do giz e na briquetagem do carvão (BALANÇO MINERAL BRASILEIRO, 2001).

Em termos mundiais, a indústria cimenteira ainda é a maior consumidora de gesso, embora, em muitos países desenvolvidos, a indústria de pré-moldados de gesso absorva a maior parte da gipsita produzida (SINDUGESSO, 2004).

hemidrato ou gesso . Este tipo de gesso tem aplicação em odontologia. Caso a desidratação seja realizada à pressão atmosférica, com pressão parcial de vapor de água baixa, obtém-se um sólido microporoso, mal cristalizado, denominado hemidrato ou gesso , utilizado na construção (CINCOTTO, 1998).

O mercado consumidor de gesso de construção divide-se em dois seguimentos distintos. O primeiro a se destacar é constituído por empresas de beneficiamento. Estas empresas vendem o gesso na forma moída em embalagens de 40 quilos e classificados em dois tipos:

• “gesso rápido”, que é o de início de pega entre 4 minutos e 10 minutos e seu fim de pega é de 20 minutos a 40 minutos após a adição de água no material. (NBR 13207 (ABNT, 1994)). Ele é utilizado na confecção de artefatos para a construção civil;

• “gesso lento”, que o início de pega é após 10 minutos e fim de pega após 45 minutos (NBR 13207 (ABNT, 1994)). Ele é utilizado para o uso como revestimento de edificações.

O gesso de construção nacional é classificado de acordo com sua granulometria (fino ou grosso), sua utilização (fundição ou revestimento) e seu tempo de pega (rápido ou lento)(NBR 13207 (ABNT, 1994)).

O processo de hidratação do gesso de constução puro resulta em produto com composição exatamente igual a que o originou, a gipsita (CaSO4.2H2O)

2.6.2.1 Aspectos históricos

O gesso é o mais antigo aglomerante de que se tem notícia. Foi encontrado em construções no Antigo Egito como na pirâmide de Khufu, com cerca de cinco mil anos. Suas técnicas de calcinação e suas propriedades hidráulicas já eram amplamente conhecidas pelos egípcios o que permite inferir que o material era utilizado por civilizações até anteriores a esta. Seu emprego era variado, desde a confecção de objetos decorativos, como estátuas, até revestimentos de paredes na forma de argamassas e pastas que serviram de base para afrescos que decoram até hoje o interior de algumas pirâmides (TURCO, 1961; KARNI, 1995 apud ANTUNES, 1999).

Na África, foi com um gesso de altíssima resistência que os bárbaros construíram as barragens e os canais, que garantiram, por muitos séculos, a irrigação das palmeiras de Mozabe, assim como, utilizaram o gesso junto aos blocos de terra virgem que ergueram suas habitações. A Renascença foi marcada pelo domínio do emprego do gesso para a decoração e, época do barroco, foi largamente chamado de gesso de estuque.

No século XVIII, a utilização do gesso na construção foi tão generalizada na França, a ponto de, do montante das construções existentes, 75% dos hotéis e a totalidade dos prédios públicos e populares serem realizados em panos de madeira e argamassa de gesso, e para as novas construções ou as reformas, cerca de 95% serem feitas em gesso. Nessa época, a fabricação de gesso era empírica e rudimentar.

passaram a agregar maior tecnologia, assim como a melhoria tecnológica dos produtos passou a facilitar suas formas de emprego pelo homem (LE PLÂTRE, 1982).

2.6.2.2 Propriedades do gesso

Segundo BAUER, 2000 & CINCOTTO, 1998, as propriedades do gesso possuem as seguintes características:

a- Pega: o gesso misturado com a água começa a endurecer em razão da formação de uma malha imbricada, de finos cristais de sulfato hidratado. Depois do início da pega, o gesso, tal como nos outros materiais aglomerantes, continua a endurecer, ganhando resistência, num processo que pode durar semanas. A velocidade de endurecimento das massas de gesso depende dos seguintes fatores:

• temperatura e tempo de calcinação; • finura;

• quantidade de água de amassamento;

• presença de impurezas ou aditivos.

c- Aderência: as pastas e argamassas de gesso aderem muito bem a tijolo, pedra e ferro, e aderem mal às superfícies de madeira. A aderência ferro-gesso, embora traduza uma compatibilidade físico-química entre os dois materiais, tem, infelizmente, o defeito de ser instável, permitindo a corrosão do metal. Não se pode fazer gesso armado como se faz cimento armado. Todavia, a estabilidade é alcançada quando se faz a armadura com ferro galvanizado.

d- Isolamento: as pastas endurecidas de gesso gozam de excelentes propriedades de isolamento térmico acústico e impermeabilidade do ar. Sua condutibilidade térmica é muito fraca (0,40 cal/h/cm2/°C/cm), cerca de 1/3 do valor para o tijolo comum. O gesso é material que confere aos revestimentos com ele realizados considerável resistência ao fogo. A água de cristalização é eliminada pelo calor, reduzindo o material superficial à condição de pó, que não sendo removido, atua com um isolador que protege a camada interior do gesso.

2.7 Produtos de gesso - perdas na construção

2.7.1 Gesso acartonado

matérias-primas básicas, sendo o seu interior de gesso e o seu revestimento feito por um papel cartão especial.

No que diz respeito ao descarte das peças pré-moldadas e de gesso acartonado, é comprovado que as mesmas são seguramente mais fáceis de separar no processo de triagem de entulho para a produção de agregados reciclados, em função do seu tamanho e também por ficarem isoladas dos outros componentes construtivos (AGUIAR, 2004).

Devido às atividades de corte na construção e diferentes modulações das obras, estima-se que entre 10% a 12% do gesso acartonado (sistema drywall) é transformado em resíduos durante a construção nos EUA (Campbell, 2002). No Brasil a estimativa da indústria é de perdas de 5% (JOHN; CINCOTTO, 2003).

Os principais tipos de pré-moldados de gesso, além dos painéis de gesso acartonado, são as placas e os blocos.

2.7.2 Gesso de revestimento

O gesso aplicado como revestimento diretamente sobre alvenaria gera grande quantidade de resíduos, especialmente devido à grande velocidade de endurecimento do gesso de construção brasileiro, associada à aplicação manual por mão-de-obra freqüentemente com baixa qualificação.

No caso da região da grande São Paulo, por exemplo, estima-se um consumo de gesso para revestimento de aproximadamente 20.000 toneladas/mês. Parte das perdas permanece na parede como excesso de espessura e será incorporado aos resíduos de construção quando da demolição do edifício. Outra parte se torna resíduo de construção (JOHN; CINCOTTO, 2003).

O RGR é considerado o de maior proporção dentre os resíduos de gesso de construção, conforme a Figura 5.

Figura 5 – Fontes de Resíduos de Gesso (SINDUSGESSO, 2008).

2.8 Reciclagem dos resíduos de gesso de construção

Uma das características da geração de resíduos de construção é sua heterogeneidade: cada caçamba tem composição diferente de outra. Caçambas de resíduo geradas na construção, durante a etapa de aplicação de revestimentos de gesso, ou montagem de paredes (drywall) ou forros de placas de gesso, vão conter teores de sulfato muito mais elevados que a média. Dessa forma, deve existir um controle para que não ocorram problemas

88%

12%

Acartonado e pré-moldados

eventuais que afetarão a confiabilidade dos agregados reciclados, impendido o desenvolvimento do mercado dos mesmos. Mas, com o progressivo banimento dos resíduos dos aterros sanitários, a reciclagem de gesso vem se tornando progressivamente viável (JOHN; CINCOTTO, 2003).

De acordo com a experiência internacional atual é possível reciclar inclusive gesso acartonado que contem outros compostos, produzindo aglomerantes, desde que sejam removidos contaminantes incorporados no processo de geração de resíduos. A empresa canadense New West Gypsum Recycling, que desde 1986 recicla placas de gesso acartonado, é um caso de

sucesso, fornecendo matéria-prima para a indústria de gesso acartonado e fibra de papel para a reciclagem. Esta empresa dispõe inclusive de equipamento móvel que pode ser transportado para diferentes localizações. Sua tecnologia, no entanto, requer limpeza manual do resíduo. Um dos clientes da empresa afirma utilizar até 22% de gesso reciclado sem qualquer prejuízo no desempenho. A empresa dinamarquesa Gipsrecycling também opera neste mercado e desenvolveu containers especiais onde o resíduo fica protegido da chuva (CAMPBELL, 2003; MARVIN 2000; HUMMEL, 1997 apud JOHN & CINCOTTO, 2003).

Segundo CAMPBELL (2003); MARVIN (2000); HUMMEL (1997) apud JOHN & CINCOTTO (2003), algumas aplicações da reciclagem dos resíduos de gesso de construção, onde estão inclusos os RGR, segundo revisão bibliográfica, podem ser destacadas:

• Aditivo para compostagem;

• Absorvente de óleo;

• Controle de odores em estábulos; • Secagem de lodo de esgoto.

Na Figura 6 observa-se o RGR de uma obra realizada na cidade de Natal – RN.

Figura 6 – Resíduos de gesso de revestimento.

A coleta dos resíduos e sua remoção do canteiro devem ser feitas de modo a conciliar alguns fatores, a saber:

I - compatibilização com a forma de acondicionamento final dos resíduos na obra;

II - minimização dos custos de coleta e remoção; III - possibilidade de valorização dos resíduos;

2.8.1 Riscos

2.8.1.1 Sulfato como contaminante de agregados para

produtos cimentícios

Nos agregados reciclados para a produção de componentes de concreto de cimento Portland, a presença de gesso é um limitante importante, pois a reação entre os aluminatos do cimento e o sulfato do gesso em presença de umidade gera a etringita, composto que ocupa volume muito maior que os reagentes originais, criando tensões expansivas que levam à desagregação das peças de concreto. As normas, em sua maioria, limitam o teor de sulfatos nos agregados a um valor máximo de 1% (JOHN; CINCOTTO 2003).

2.8.1.2 Contaminação dos agregados para pavimentação e

aterro

Capítulo 3

Materiais e Métodos

3.1 Matérias-primas

3.1.1 Materiais

Para a realização deste trabalho, foram utilizadas matérias-primas argilosas provenientes de dois pólos cerâmicos do Estado do Rio Grande do Norte, os pólos de Natal e de Assu, com o intuito de que as formulações fossem preparadas com argilas de jazidas diferentes, conseqüentemente com características diferentes.

As argilas coletadas no pólo cerâmico de Natal, na indústria cerâmica 1, foram denominadas de argilas A1 e A2. As que foram coletadas no pólo cerâmico de Assu, na indústria cerâmica 2, foram denominadas de argilas A3 e A4.

3.1.2 Caracterização das matérias-primas

O estudo das matérias-primas foi realizado determinando-se as suas características físico-químicas, mineralógicas e tecnológicas, indicadas a seguir e melhor visualizadas no esquema da Figura 7.

3.1.2.1 Análise granulométrica

A análise granulométrica (AG) é de importância primordial para uma completa e precisa caracterização das matérias-primas, considerando que em materiais argilosos a granulometria influencia no processamento e nas propriedades finais do material (DUTRA, 2007).

Para a análise granulométrica das argilas foram utilizados 10 ml de água destilada, 2 g de matéria-prima (argila) da fração passante na peneira de 35 mesh e 2 ml de detergente neutro.

Neste trabalho, a AG foi realizada num granulômetro a Laser de marca 920L – Cilas, acoplado a um sistema de ultra-som com função de dispersar as partículas argilosas.

3.1.2.2 Análise da plasticidade

Verificar se as argilas são suficientemente plásticas para serem usadas na confecção de produtos pelo processo de extrusão e se as mesmas apresentam elevada retração após secagem, são os objetivos de se avaliar a plasticidade.

A análise da plasticidade (AP) das argilas foi realizada empregando-se o método de Atterberg, seguindo procedimento determinado pelas normas: NBR 6457, para a preparação das amostras, NBR 6459, para determinação do limite de liquidez e NBR 7180, para determinação do limite de plasticidade.

3.1.2.3 Análise química por fluorescência de raios X

Para a caracterização das argilas e do RGR, o conhecimento da composição química dos mesmos é de tamanha relevância, considerando que os resultados das mesmas quando analisados conjunta e complementarmente com os obtidos em outras técnicas, trará informações importantes para a sua caracterização total.

Neste trabalho as análises químicas foram realizadas através de fluorescência de raios X (FRX), onde foi utilizado um espectrômetro por fluorescência de raios X (EDX-700, Shimadzu) em uma atmosfera a vácuo, onde foi aplicado o método semi-quantitativo para a determinação dos elementos presentes nas matérias-primas.

3.1.2.4 Análise mineralógica por difração de raios X

mais ou menos complexas com outras espécies minerais. Isto ocorre na análise por difração de raios X (DRX), na qual o diagrama respectivo mostra o modelo de DRX nos planos estruturais.

Este tipo de análise apresenta algumas vantagens, pois trata-se de uma técnica rápida e não-destrutiva, tendo apenas o obstáculo de não se poder aplicar em materiais não-cristalinos, entretanto, no universo das matérias-primas cerâmicas, o número destes minerais é muito pouco significativo.

As análises mineralógicas das argilas e do RGR foram feitas com amostras contendo granulometria inferior a 200 mesh (ABNT nº 200, 0,074 mm), realizadas por um difratômetro de raios X (XRD - 6000, Shimadzu), com radiação de Cu-K ( = 1,54056 A, tensão de 40 kV, corrente de 30 mA, ângulo de varredura (2 ) de 0º a 80 º.

3.1.2.5 Análise racional

mineralógica dos componentes e proporcional ao somatório total encontrado na análise química (VARELA, 2004).

3.1.2.6 Análise térmica diferencial

Durante o aquecimento de um material, as curvas de análise térmica diferencial (DTA) expressam as mudanças de energia que ocorrem no mesmo. Tais mudanças podem resultar de quatro causas principais: transição de fase, decomposições no estado sólido, reações com gases como o oxigênio (reações superficiais) e transições de segunda ordem (mudanças de entropia sem mudança de entalpia). Esse tipo de análise é importante, pois permite acompanhar as transformações ocorridas em um material na queima, auxiliando na caracterização e identificação desse material.

Neste trabalho, a DTA das argilas e do RGR foi realizada em analisador Termodiferencial (DTA-50H, Shimadzu), com amostras contendo granulometria inferior a 200 mesh (ABNT nº 200, 0,074 mm), sob fluxo de ar sintético de 50 ml/min, taxa de aquecimento de 5 ºC/min e temperatura final de 1100 ºC.

3.1.2.7 Análise térmica dilatométrica

normalmente ligadas à eliminação de alguns constituintes, reações e transformações cristaloquímicas, sinterização e formação de fases vítreas.

Neste trabalho, para a DLT das argilas e do RGR, foi utilizado o dilatômetro da marca BP ENGENHARIA modelo RB 115, com taxa de aquecimento de 5 ºC/min, com atmosfera de ar e temperatura final de leitura de 1100 ºC.

3.1.2.8 Ensaios tecnológicos

As matérias-primas foram secas em estufa elétrica por 24 horas, na temperatura de 110 ºC, para retirada da umidade natural e em seguida destorroadas em almofariz, depois colocadas em moinho de bolas por 7 horas, sendo depois passadas na peneira de 35 mesh. Em seguida, a porcentagem passante da peneira foi novamente seca em estufa elétrica por 24 horas, na temperatura de 110 ºC. No caso das argilas, foram adicionados 10% de água para manter uma umidade padrão para conformação das amostras. No caso do RGR, apenas o pó foi conformado. Os corpos-de-prova foram conformados com prensagem uniaxial sob pressão de 25 MPa. Foram pesadas 13 g de cada matéria-prima para a confecção de cada corpo-de-prova, utilizando uma matriz metálica com seção interna de 6 cm x 2 cm e altura de 0,5 cm.