Controlo Estatístico de Processo na Indústria do Cartão Canelado

Texto

(2)

(3) Controlo Estatístico de Processo na Indústria do Cartão Canelado. Resumo. A operar num mercado de bens secundários de valor reduzido e de elevada concorrência, a Europa&C Cartão Ovar, SA resolveu encetar um projeto mais avançado de controlo estatístico com vista a melhorar a qualidade do seu produto. No âmbito de um projeto de melhoria contínua, já implementado na empresa, surgiu esta proposta de controlo de processo para resolver “o problema de qualidade”. O projeto implicou um conhecimento profundo do processo para permitir a definição de parâmetros de operacionalização otimizados que resolvessem os atuais problemas de qualidade, e pudessem ser programados no sistema de automatização a implementar num futuro próximo. Para conseguir responder às questões colocadas através deste problema, recorreu-se à metodologia DMAIC da filosofia Six Sigma. Desta forma foi possível compreender quais os fatores críticos de qualidade que deviam ser melhorados a curto prazo e quais as variáveis de entrada com maior impacto nos resultados pretendidos. No decorrer do projeto efetuou-se uma recolha intensiva de dados e um exaustivo controlo estatístico do processo de produção do cartão canelado. Chegou-se à conclusão que os papéis utilizados na produção do cartão eram submetidos a um aquecimento exagerado, retirando-lhes muita humidade. Estes procedimentos levavam à existência de muitas ruturas de papel, que obrigavam à paragem da máquina e à retirada de, por vezes, centenas de metros de papel inutilizado, bem como a um consumo excessivo de cola. O produto final saía em geral muito seco, quebradiço e com baixo nível de resistência e elasticidade, apresentando também níveis de empeno consideráveis que levavam a reclamações de alguns clientes. Depois de estabelecidas as causas dos problemas realizaram-se testes submetendo os papéis a um aquecimento mais reduzido, tendo-se verificado que as características do cartão melhoraram significativamente nas várias características analisadas. O cartão tornou-se mais elástico e resistente e o empeno reduziu drasticamente. As únicas placas que saíam com empeno deviam-se a matéria-prima com características desajustadas. Os resultados foram, no entanto, limitados por dois fatores em particular. Não foi possível reduzir o nível de cola da máquina do largo para os valores desejados, e o mesmo aconteceu com as temperaturas da máquina do fino. Como consequência das alterações efetuadas ao processo verificou-se uma diminuição de cerca de 75% nas ruturas de papel provocadas por papel seco, e um aumento de produtividade de aproximadamente 3% que levou ao atual record de produção da história da empresa. No final é possível legitimar o sucesso deste projeto, sendo o primeiro passo numa série de projetos de melhoria do controlo de qualidade que a empresa pretende desenvolver.. i.

(4) Controlo Estatístico de Processo na Indústria do Cartão Canelado. ii.

(5) Controlo Estatístico de Processo na Indústria do Cartão Canelado Abstract. Operating in a competitive market of low value goods, Europa&C Cartão Ovar, SA decided to initiate an advanced project implementing statistical process control to improve the quality of their products and reduce non conformances. The proposal for this thesis came from an idea within a continuous improvement project implemented in the company. This project required a profound knowledge of the corrugated board process in order to achieve its goal, establish new operational parameters that would solve current quality issues, and be a valuable input for a new automation program that is going to be implemented in a near future. DMAIC was the methodology chosen to be able to answer the questions posed by this problem. The identification of critical quality factors, as well as relevant input variables was facilitated by this methodology. During the course of the project intensive data collection was performed along with an extensive statistical process control. The main cause of the problems was that workers put the paper through an excessive heating process and tried to compensate the lack of moisture by using more glue. Drying the paper to such levels caused tears had the inconvenience of stopping production and causing a lot of waste. The final product was persistently dry and brittle, presenting significant warp that led to frequent complaints from customers. After establishing the causes the project went through a test phase that involved reducing the heating process to acceptable temperatures. Analyzed characteristics significantly improved. The cardboard presented more elasticity e resistance to tear. The only boards presenting warp were unavoidable due to the poor quality of raw materials, in particular, paper reels with excess moisture. However, the fact that two of the corrugator machine’s components aren’t able to achieve the required parameters limited the outcome. Two major achievements were met with this project, a 75% decrease in paper tear and a 3% increase in productivity, the latter being an all-time record. A brief assessment legitimizes this project as successful, and establishes it a first in a series of projects to improve quality control to take place in the company.. iii.

(6) Controlo Estatístico de Processo na Indústria do Cartão Canelado. iv.

(7) Controlo Estatístico de Processo na Indústria do Cartão Canelado Agradecimentos. Foi um enorme prazer desenvolver este trabalho em ambiente empresarial. Quero agradecer a todo o pessoal da Europa&C Cartão Ovar, SA, em particular ao Pedro Luís, que me orientou e apoiou ao longo de todo o projeto. Gostava de salientar o apoio do Eng. João Ferreira, Diretor da Qualidade e dos operadores da caneladora, com quem passei grande parte do meu tempo e aprendi a apreciar o ambiente industrial. À Professora Henriqueta Nóvoa devo também o meu muito obrigada pela orientação e apoio, em particular na reta final do projeto. Por último gostaria de agradecer ao Hugo Santos cuja presença constante me levou ao fim deste projeto e ao Fábio Alves pelo apoio na parte gráfica.. v.

(8) Controlo Estatístico de Processo na Indústria do Cartão Canelado. vi.

(9) Controlo Estatístico de Processo na Indústria do Cartão Canelado. Índice 1.. 2.. 3.. Introdução ....................................................................................................................................... 1 1.1.. Apresentação da Empresa – Europa&C Cartão Ovar, S.A. ................................................... 1. 1.2.. O Processo e a Máquina ......................................................................................................... 2. 1.3.. Matéria-prima e Componentes do Cartão Canelado .............................................................. 5. 1.4.. Formulação do Problema ........................................................................................................ 9. Enquadramento Teórico ............................................................................................................... 11 2.1.. Controlo de Qualidade .......................................................................................................... 11. 2.2.. Six Sigma .............................................................................................................................. 12. 2.3.. Metodologias de Resolução de Problemas ........................................................................... 13. 2.4.. Testes e Parâmetros de Qualidade do Cartão Canelado ..................................................... 17. DMAIC no Processo de Melhoria ................................................................................................. 23 3.1.. Define .................................................................................................................................... 23. 3.2.. Measure ................................................................................................................................. 25. 3.3.. Analyze .................................................................................................................................. 29. 3.3.1.. Análise das variáveis de entrada .................................................................................. 32. 3.3.2.. Variável não controlável – Humidade relativa das bobines .......................................... 45. 3.3.3.. Análise das variáveis de saída ...................................................................................... 45. 3.4.. Improve .................................................................................................................................. 49. 3.4.1. 3.5. 4.. Outras melhorias ........................................................................................................... 53. Control ................................................................................................................................... 54. Conclusão e Perspetivas de Trabalho Futuro .............................................................................. 57. Referências ........................................................................................................................................... 59 Bibliografia ............................................................................................................................................. 60 Anexo A – Códigos de Cartão e Respetivos Limites de Esmagamento e Rebentamento ................... 61 Anexo B – Processo da Caneladora ..................................................................................................... 63 Anexo C – Folhas de recolha de dados ................................................................................................ 65 Anexo D – Gráficos e tabelas referentes à análise de dados da fase Analyze. ................................... 69 Anexo E – Estudo do grau de empeno em placas de diferentes larguras ............................................ 76 Anexo F – Análise do desperdício associado à caneladora ................................................................. 79 Anexo G – Gráficos da análise de recolha de dados. Empeno Geral. ................................................. 81 Anexo H – Impacto da gramagem nos valores de ECT. ....................................................................... 83. vii.

(10)

(11) Controlo Estatístico de Processo na Indústria do Cartão Canelado. 1. Introdução. A competitividade das empresas no mercado atual está dependente do seu funcionamento a todos os níveis. Cada vez mais as empresas apostam na implementação das filosofias/metodologias Lean e Six Sigma com o intuito de melhorar o seu desempenho tornando-se mais eficazes e eficientes, tendo como consequência final a redução dos custos. Para conseguirem atingir este objetivo é necessário um envolvimento de todos os intervenientes, desde a gestão da empresa ao operário, englobando todos os grupos hierárquicos existentes. A Europa&C Cartão Ovar, S.A. é uma empresa de produção de cartão canelado com uma visão de futuro fortemente centrada nestes princípios. Este projeto decorre da necessidade da Europa&C Cartão Ovar, S.A. complementar um projeto de melhoria contínua que tem vindo a desenvolver-se na empresa há já alguns anos. Face às exigências do mercado, a empresa sentiu necessidade de aumentar a flexibilidade, o que levou a alguns problemas na qualidade do produto final e a um consequente aumento de reclamações e devoluções. Ficou claro para a gestão da empresa que, para garantir a qualidade do seu produto final, era imperativo melhorar o controlo do processo de produção de cartão canelado. Para compreender corretamente o problema e chegar a soluções viáveis decidiu utilizar-se a metodologia DMAIC, por fundamentar-se na utilização do controlo estatístico de processo, tendo uma estrutura simples que facilita a continuidade de utilização. A dissertação está organizada em quatro capítulos: Introdução, Enquadramento Teórico, DMAIC no Processo de Melhoria, e Conclusão e Perspetivas de Trabalho Futuro. O primeiro capítulo faz uma breve introdução à história da empresa e ao processo de produção de cartão canelado, com uma descrição sucinta do problema. O segundo capítulo faz o enquadramento teórico do tema central, a qualidade, a descrição da metodologia de resolução do problema utilizada, desenvolvendo as questões de qualidade ligadas ao cartão. O capítulo três faz simultaneamente uma descrição da metodologia e dos resultados obtidos, descrevendo pormenorizadamente o trabalho efetuado durante as diferentes etapas do processo de melhoria. No último capítulo apresenta-se uma síntese do trabalho, bem como algumas sugestões para continuação de desenvolvimento do projeto de melhoria da empresa.. 1.1. Apresentação da Empresa – Europa&C Cartão Ovar, S.A.. A Europa&C Cartão Ovar, S.A. pertence ao Grupo Europac (Papeles y Cartones de Europa, SA) um dos líderes de mercado de embalagens do Sul da Europa, estando inserido na Divisão de Cartão. O Grupo Europac está presente em todos os setores da indústria do papel e do cartão para embalagem. A sua integração no setor passa pela gestão integral de resíduos (Europac Recicla), gestão de explorações florestais, fabrico de papel reciclado e kraftliner e produção de cartão e embalagens como produto final. Em 2010 (últimos dados disponíveis, 1.

(12) Controlo Estatístico de Processo na Indústria do Cartão Canelado www.europac.es, 2013) a empresa possuía uma potência instalada de 153 MW (Figura 1) para satisfazer a procura de energia necessária para o processo de produção de papel.. Figura 1 – Integração vertical do Grupo Europac (Fonte: www.europac.es, 2013). Com um início humilde em Valladolid, Espanha, em 1890, a empresa mãe deu entrada no mercado de capitais em 1995, tendo assim seguido uma estratégia de internacionalização que se estendeu inicialmente a Portugal e posteriormente a França. Em Portugal tem atualmente três centros de gestão integral de resíduos, 700 hectares de exploração florestal e cinco instalações de produção de cartão e embalagens, sendo uma delas a Europa&C Cartão Ovar, SA. O grupo apresentou vendas agregadas no valor de 980M€ no ano de 2012 e tem atualmente mais de 2100 colaboradores a nível internacional. A empresa continua a apostar no crescimento, não só pela integração e internacionalização, mas também pela inovação no mercado onde é líder. (Informação retirada de apresentações internas da empresa). 1.2. O Processo e a Máquina. A Caneladora é a máquina utilizada na produção de cartão canelado e é à volta dela que se desenrola todo o processo de produção de pranchas. É por si só uma linha de produção com cerca de 100 m de comprimento composta por vários pontos de montagem. As figuras 2 e 3 mostram uma representação geral e simplificada da caneladora (a Figura 3 é continuação da Figura 2). Como é também possível observar na figura, a caneladora é constituída por uma máquina do largo, uma máquina do fino, uma dupla coladora, uma mesa de secagem, uma cortadora longitudinal (slitter-scorer) e uma cortadora transversal. Em particular a máquina representada consegue produzir cartão simples (single wall) e cartão duplo (double wall). Existem máquinas capazes de construir cartão triplo (triple wall) ou superior, mas estes casos não serão tratados no âmbito deste trabalho por não se aplicarem às necessidades da empresa em causa.. 2.

(13) Controlo Estatístico de Processo na Indústria do Cartão Canelado. Figura 2 – Esquema simplificado do processo de produção de cartão canelado duplo - zona húmida.. Figura 3 – Esquema simplificado do processo de produção de cartão canelado duplo – zona seca.. O processo de produção de cartão canelado envolve a formação de um ou dois simples face (estrutura intermédia contendo um liner colado a um fluting) e a sua aglomeração a um liner exterior para formar a placa de cartão. O simples face largo, indicado na Figura 2, é formado na chamada “Máquina do Largo”, assim denominada por ser a máquina que faz a onda maior – tipo C, e o simples face fino é formado na “Máquina do Fino”, assim designada por fazer a onda tipo B, mais pequena. É também na Máquina do Fino que se faz a onda micro (tipo E), sendo para isso necessário a troca da cassete que contém os grupos de canelar necessários. Não é possível, na empresa estudada, formar simultaneamente ondas do tipo B e do tipo E. Há uma subdivisão natural da máquina em duas zonas, primeiro a zona húmida (Figura 2) e depois a zona seca (Figura 3), de acordo com a sequência do processo. A zona húmida envolve a parte do processo em que há aplicação de cola e de vapor no papel, enquanto a zona seca envolve apenas a utilização de energia motriz, para movimentação do cartão ao longo da máquina e corte das placas. (Em anexo encontra-se uma descrição pormenorizada do processo referente às diferentes zonas - Anexo B – Processo da Caneladora) A primeira zona (húmida) tem como input papel de diferentes qualidades, cada um com um propósito específico, executar a função de liner ou de onda, terminando na junção dos diferentes elementos (simples face(s) e liner exterior) imediatamente após a aplicação do elemento adesivo na Dupla Coladora e passagem pela Mesa de Secagem.. 3.

(14) Controlo Estatístico de Processo na Indústria do Cartão Canelado São 5 os pontos de entrada de papel, 3 para os liners e dois para os flutings. Cada um dos pontos de entrada tem dois porta-bobines que funcionam alternadamente para permitir o funcionamento contínuo da máquina quando há tr oca de papeis num determinado ponto. A componente da máquina que faz a ligação entre estes dois porta-bobines designa-se de empalmador (Figura 4).. Figura 4 – Grupo empalmador da empresa. O papel do liner é puxado para o interior de cada uma das máquinas (do Largo e do Fino) e aí passa por um processo de pré-aquecimento em cilindros metálicos que se encontram a temperaturas que variam entre os 160°C e os 180°C. O papel envolve (“abraça”) o préaquecedor e é a percentagem de abraçamento que permite controlar a sua temperatura de saída.. Figura 5 – Esquema do processo de formação de Simples Face.. Já o papel do fluting passa por um processo diferente. Pode ser sujeito a humidificadores que introduzem um maior teor de água no papel e ajudam a aumentar a porosidade do mesmo para facilitar a absorção de cola. É importante que o papel não seja muito aquecido antes de passar pelos rolos de canelar (Figura 5), uma vez que será submetidos a temperaturas elevadas durante um período de tempo mais alargado, podendo sair fragilizado (por uma redução substancial do teor de humidade ou deterioração das fibras). Este processo pode torna-lo quebradiço, o que pode levar a interrupções indesejadas na produção (se rasgar) ou a uma redução na qualidade do produto final.. 4.

(15) Controlo Estatístico de Processo na Indústria do Cartão Canelado Subsequentemente é formado o Simples Face aglomerando o liner às ondas. Este aglomerado sobe para a(s) ponte(s) e é neste período de tempo que a cola estabiliza, ligando o liner e o fluting. Esta parte do processo é comum às máquinas do Fino e do Largo. O processo na zona húmida termina com a junção de todas as partes, simples face(s) e liner exterior na Dupla Coladora (assim chamada por ter dois pontos de introdução de cola, um para cada simples face formado) e subsequente passagem na mesa de secagem. Os papéis colados passam por uma zona de secagem com várias placas de aquecimento cuja função é permitir que a cola atinja o ponto de gel rapidamente e ajudar a evaporar humidade em excesso. Ao longo da mesa é exercida pressão, por pesos colocados na parte superior da mesa para que os papéis adiram corretamente, sendo o movimento do cartão facilitado por uma manta sintética (na empresa em estudo). Embora não faça necessariamente parte do processo, a placa de cartão passa por um elemento de corte com uma função importante. Trata-se de uma lâmina transversal que é ativada quando há mudanças de enquadramento (as dimensões de corte no cartão vão ser alteradas) e quando é necessário extrair desperdício nas mudanças de largura de papel e nas mudanças de ondas. Este instrumento de corte está situado imediatamente à saída da mesa de secagem. A segunda zona (seca) inicia com o fim da anterior e o seu output são placas de cartão com diferentes dimensões, de acordo com as especificações dos clientes. São duas máquinas de corte independentes que fazem a transformação do cartão em placas individuais. A primeira máquina (também denominada slitter-scorer) efetua cortes longitudinais, para separar as placas e aparar as zonas laterais, e vincos que farão parte da estrutura das caixas desejadas. Posteriormente são feitos os cortes transversais que finalizam a prancha de cartão. Transportadas em tapetes até à zona de saída, as pranchas deixam a caneladora empilhadas e prontas a serem usadas em máquinas de produção de caixas.. 1.3. Matéria-prima e Componentes do Cartão Canelado. O cartão canelado é utilizado em larga escala na indústria como material de eleição para embalar/transportar produtos. Na sua produção está envolvida a utilização de matérias-primas, nomeadamente papel e cola, que condicionam a qualidade do produto final (a prancha de cartão canelado - Figura 6). Para além do impacto que as matérias-primas têm no estabelecimento de patamares de qualidade, também todo o desenrolar do processo de produção tem um impacto muito relevante na forma como o produto final pode ser classificado, sendo este aceite ou rejeitado pelos clientes. O objeto de estudo desta tese centrase no controlo de processo enquanto fator preponderante no controlo de qualidade.. 5.

(16) Controlo Estatístico de Processo na Indústria do Cartão Canelado. Figura 6 – Prancha de cartão canelado. De entre os diversos materiais utilizados para embalagens na Europa, de acordo com o Eurostat, o papel e o cartão são os materiais mais utilizados, predominando ainda sobre o vidro, plástico, madeira e metais. 1 O cartão canelado é um material que se enquadra na categoria de materiais derivados do papel e cartão. Em particular, o papel é a principal matéria-prima utilizada na produção de cartão canelado (não podendo esquecer o aglomerante, a cola à base de amido de milho no caso da empresa em questão). O papel apresenta propriedades físicas que fazem com que alguns autores o denominem de “material vivo”. Algumas das propriedades que podem ser medidas em laboratório são: peso (normalmente denominado no caso do papel como gramagem), espessura, porosidade, brilho e resistência à tração. Muitas destas propriedades podem variar de acordo com o teor de humidade. O cartão canelado é constituído por um mínimo de 3 folhas de papel, dois liners (ou face), um interior e outro exterior, e um médio (fluting ou onda), designando-se habitualmente por cartão simples (Figura 7). Os papéis são geralmente divididos em famílias de acordo com os processos utilizados na sua produção e com o teor de fibra virgem utilizado. Krafts, testliners, reciclados, flutings semiquímicos e flutings reciclados são as famílias de papéis usadas para produzir cartão canelado em diferentes empresas da área. A Tabela 1 apresenta um breve resumo das características gerais destas famílias.. 1. http://epp.eurostat.ec.europa.eu/statistics_explained/index.php/Packaging_waste_statistics visitado no dia 1 de Julho de 2013 6.

(17) Controlo Estatístico de Processo na Indústria do Cartão Canelado 2 Tabela 1 – Famílias de papéis utilizados na produção de cartão canelado .. Fluting. Liners. Um Kraft (ou Kraft liner) é um papel predominantemente feito à Kraft (VLB, KW e base de fibra virgem. Tem grande resistência à água e à KLC) humidade.. Testliner (TL). Um testliner é classificado em diferentes níveis, dependendo do teor de papel reciclado utilizado na sua produção. É uma mistura de fibra virgem com reciclado que proporciona características intermédias de resistência à água e humidade.. Reciclado (TB). Um papel reciclado é produzido a partir de papel reutilizado sem introdução de fibras virgens. É pouco resistente à água e à humidade.. Semi-químico (SQR). Um fluting semi-químico é um papel predominantemente feito à base de fibras semi-químicas (o processo de separação das fibras é chamado processo semi-químico). Proporciona características intermédias de resistência à água e humidade.. Reciclado (FLN). Um papel reciclado é produzido a partir de papel reutilizado sem introdução de fibras virgens. É pouco resistente à água e à humidade.. Diferentes tipos de papel conferem diferentes características à qualidade final do cartão. A gramagem, a espessura, a humidade relativa, o teor de fibra virgem e a adição (ou não) de resinas ao papel são fatores que conferem maior ou menor resistência à prancha de cartão canelado. A humidade relativa varia conforme o tipo de papel, sendo notória uma diferença mais acentuada nos Krafts, cuja humidade é geralmente mais reduzida em torno dos 5%. A humidade relativa dos restantes papéis deverá andar entre os 7% e os 9%, sendo esta tanto mais elevada quanto maior for o teor de reciclado. A adição de resinas tem como principal objetivo reduzir a capacidade de absorção do papel. No entanto, existem também cartões com mais níveis de médio como mostram a Figura 8 e a Figura 9 que resultam da junção de 5 e 7 folhas de papel, respetivamente.. Figura 7 – Cartão simples (single wall). Figura 8 – Cartão Duplo (double wall). Figura 9 – Cartão Triplo (triple wall). Para além das variações nos papéis utilizados e no número de “camadas” no produto final, é possível produzir cartão canelado com ondas de diferentes dimensões. A dimensão das ondas serve de base para a designação dos diferentes cartões.. 2. As siglas estão associadas aos códigos dos papéis na Europac. 7.

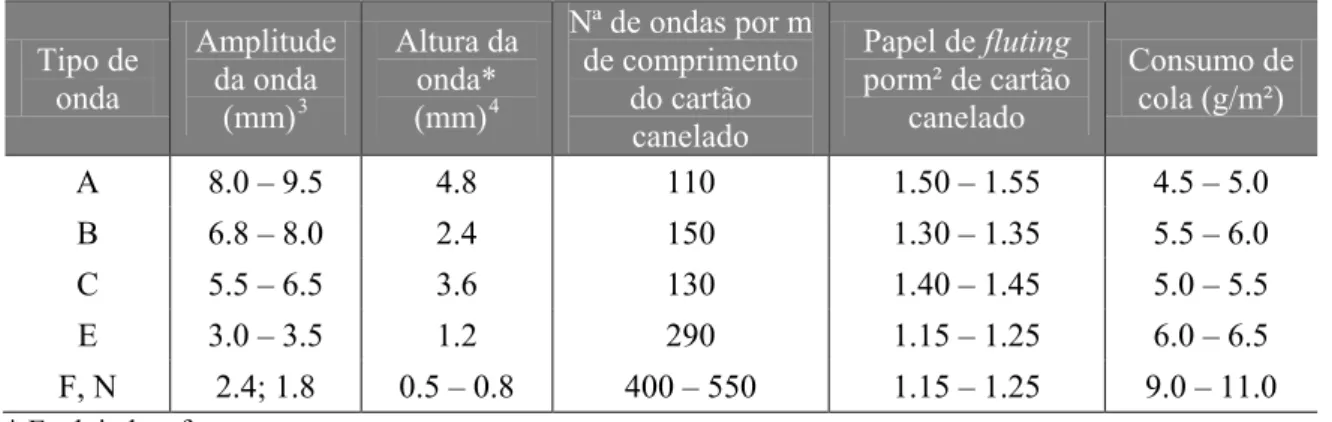

(18) Controlo Estatístico de Processo na Indústria do Cartão Canelado Tabela 2 – Tipos de onda de cartão canelado e suas características.. Tipo de onda. Amplitude da onda (mm) 3. Altura da onda* (mm) 4. A. 8.0 – 9.5. 4.8. Nª de ondas por m de comprimento do cartão canelado 110. B. 6.8 – 8.0. 2.4. C. 5.5 – 6.5. E F, N. Papel de fluting porm² de cartão canelado. Consumo de cola (g/m²). 1.50 – 1.55. 4.5 – 5.0. 150. 1.30 – 1.35. 5.5 – 6.0. 3.6. 130. 1.40 – 1.45. 5.0 – 5.5. 3.0 – 3.5. 1.2. 290. 1.15 – 1.25. 6.0 – 6.5. 2.4; 1.8. 0.5 – 0.8. 400 – 550. 1.15 – 1.25. 9.0 – 11.0. * Excluindo a face. As ondas com menor amplitude, como a F e a N, são pouco comuns e não fazem parte do portefólio da empresa, bem como a A. Os valores apresentados para altura da onda, e ondas por metro de comprimento são valores que se encontram dentro dos intervalos definidos para as especificações deste tipo de produto em literatura da área. Os cartões simples (com um só fluting) formados com ondas do tipo B, C e E têm uma designação específica, maioritariamente utilizada na Europa, sendo denominados por cartão fino, cartão largo e cartão micro, respetivamente. Os cartões duplos e triplos são um misto de diferentes ondas (geralmente de diferentes amplitudes) que tornam o cartão mais resistente. Nos cartões duplos, a onda mais larga fica na zona interior do cartão, e a mais fina no exterior, para dar melhor acabamento, principalmente no caso de ser necessária impressão. Os cartões duplos mais habituais são BC (duplo) e EC (micro duplo). São estes os 5 tipos de cartão produzidos na Europac Ovar (a empresa não tem equipamentos para produzir cartão triplo) As variações que ocorrem no âmbito de cada um destes tipos está diretamente ligada ao tipo de papel utilizado. Cada onda, ou conjunto de ondas, pode ser produzido recorrendo a papéis com diferentes características o que lhes confere propriedades únicas. Uma lista detalhada dos papéis utilizados nos diferentes cartões encontra-se em anexo (Anexo A). O agente aglomerante que permite a formação destas estruturas é uma cola, feita à base de amido de trigo ou milho, dependendo das empresas. Em particular, a Europac Ovar utiliza uma cola feita à base de amido de milho. No processo de produção de cartão canelado e numa primeira fase, a cola é aplicada na crista das ondas do fluting que vai ligar ao liner interior (e médio no caso dos cartões duplos) e só depois de estes estarem colados se faz a aplicação da cola na crista da onda que irá ligar ao liner exterior. Os principais componentes da mistura da cola são água, amido de milho, bórax e soda cáustica. A água é o veículo que permite ao amido passar a um estádio diferente (gelatinização) e permite controlar o grau de viscosidade. O amido é o que forma o adesivo propriamente dito e influencia também a viscosidade da cola. A soda cáustica confere ao amido uma estrutura mais pegajosa e reduz o ponto de gel. Em conjunto com o bórax aumenta a viscosidade e a capacidade aglutinante. O bórax é o elemento que confere a textura gumosa 3 4. 8. (Twede & Selke 2005) (FEFCO 2012).

(19) Controlo Estatístico de Processo na Indústria do Cartão Canelado ao adesivo final, ajudando a criar estabilidade na mistura durante o período de armazenamento e bombeio da cola para a máquina. A percentagem de sólidos na mistura é importante pois influencia diretamente a viscosidade e a temperatura a que é atingido o ponto de gel, bem como a capacidade adesiva da cola. A gelatinização é conseguida assim que é atingido o ponto de gel, a partir do qual a mistura ganha características aglutinantes. Para chegar a este ponto é necessário aquecer a mistura. No caso particular da Europac, o ponto de gel é atingido aproximadamente aos 60°C (ligeiramente acima para a cola utilizada nos cartões simples e ligeiramente abaixo para os duplos). Em síntese, as características mais importantes da cola e que mais influenciam o processo e o resultado final da produção de cartão canelado são: a viscosidade, a temperatura de gelatinização e a percentagem de sólidos. Se não tiverem valores adequados, o resultado final pode acarretar custos extra para a empresa, por criar desperdícios e exigir a repetição de encomendas (pode tornar o consumo de cola mais elevado do que o necessário, ter como produto final cartão descolado, ou cartão fragilizado pelo excesso de cola) O processo utilizado na Europa&C Cartão Ovar, S.A. para a mistura de cola é o processo minocar e o método de controlo da viscosidade é o de Harper Love. A mistura de cola é feita de forma automatizada na “cozinha de cola” sendo apenas controlada a viscosidade pelos operadores. O teste de Harper Love é realizado de duas em duas horas e sempre que a cola saia dos parâmetros normais de viscosidade (Tabela 3) o “chefe” da máquina agita a mistura para normalizar este parâmetro, homogeneizando a distribuição de sólidos na mesma. Tabela 3 – Parâmetros normais de viscosidade da cola utilizando o método de Harper Love.. Intervalo ideal de viscosidade (segundos) Máquinas do Largo e do Fino. 15 a 20. Dupla Coladora. 20 a 25. 1.4. Formulação do Problema. Com um produto de baixo custo, a redução do desperdício e eliminação de rework é essencial para aumentar a rentabilidade e garantir a sustentabilidade do negócio. Os custos inerentes podem ter um grande impacto na competitividade da empresa (Deming 1982). Inserido no projeto de melhoria contínua da empresa que se estende a todos os setores (gestão, administrativo, comercial, logística, qualidade e produção), surge o projeto da melhoria do processo da caneladora que é a máquina responsável pela produção das pranchas de cartão canelado. Este processo foi identificado pela gestão como prioritário uma vez que a maior parte do produto vendido é a placa de cartão não transformada em embalagem, sendo também o principal componente utilizado na área de produção de embalagens da própria empresa.. 9.

(20) Controlo Estatístico de Processo na Indústria do Cartão Canelado Ferramenta. Objetivos Melhorar a Qualidade. Controlo Estatístico de Processo. Reduzir o Desperdício Aumentar a Produtividade. Figura 10 – Finalidade do projeto.. Os objetivos do projeto descrito na dissertação foram estipulados pela equipa de melhoria contínua da empresa e estão representados na Figura 10. Para garantir o cumprimento destes objetivos foi essencial que toda a equipa os compreendesse e estivesse aberta a possíveis mudanças na forma como habitualmente desempenhavam as suas funções. O primeiro passo nesse sentido foi a realização de reuniões com todos os elementos da empresa envolvidos neste projeto com respetiva apresentação do plano, objetivos, ferramentas a utilizar e distribuição de funções. Esta dissertação pretende ajudar a resolver um problema crítico para a empresa respondendo à seguinte questão: - Quais são os principais fatores de variação no processo de produção da caneladora que estão ligados à falta de qualidade das pranchas de cartão? Para chegar a uma resposta válida utilizar-se-á a metodologia DMAIC como base para definir concretamente o problema, medir a capacidade do processo, analisar as causas do problema, melhorar a qualidade e controlar o processo para melhorar a qualidade do produto final. No próximo capítulo discute-se a definição de qualidade segundo diferentes autores, e apresenta-se uma descrição do método e de algumas ferramentas utilizadas.. 10.

(21) Controlo Estatístico de Processo na Indústria do Cartão Canelado 2. Enquadramento Teórico. De acordo com os objetivos do trabalho, este capítulo enquadra o conceito genérico de qualidade com especial enfoque no controlo de qualidade do cartão canelado. De acordo com a decisão da empresa relativa ao modelo de resolução de problemas a utilizar é feita uma abordagem ao Six Sigma e ao processo de resolução de problemas DMAIC, discriminando as principais ferramentas de controlo estatístico de processo que são necessárias na resolução de problemas de melhoria de qualidade. Atendendo ao objeto de estudo, a placa de cartão canelado, o capítulo engloba também uma explicação pormenorizada de alguns testes de qualidade deste produto, relevantes para o projeto.. 2.1. Controlo de Qualidade. A palavra qualidade ainda é utilizada para justificar preços elevados de um produto ou serviço do ponto de vista do Marketing. No entanto, do ponto de vista financeiro o importante é manter os custos baixos, sendo normalmente secundária a qualidade do produto ou serviço final. Desta visão dicotómica resulta um problema: Como se define qualidade? Qualidade de um produto ou serviço é definido de diferentes formas dependendo do contexto e da perceção de quem a analisa. Apesar de não haver consenso na sua definição, há consenso em admitir a intangibilidade deste conceito. Armand V. Feigenbaum, um dos mais importantes nomes associado à qualidade, afirma que a qualidade é determinada pelo cliente de acordo com a sua experiência em comparação com as suas expectativas. Philip Crosby defende que: 1.. Qualidade é definida como conformidade com os requisitos;. 2.. O sistema para conseguir qualidade é prevenção e não avaliação;. 3.. O standard deve ser “zero defeitos” e não, “isso é suficiente”;. 4.. A medida da qualidade é o preço das não-conformidades, e não indicadores.. Para Joseph M. Juran qualidade é adequação à finalidade (“fitness for purpose”), segundo a sua mais recente adaptação. Juran (Juran & Godfrey 1998) dá dois significados críticos para a palavra qualidade: Significado 1: as características dos produtos que correspondem às necessidades dos clientes e por consequência promovem a sua satisfação. Níveis elevados de qualidade associados a esta definição implicam mais custos. Significado 2: livre de defeitos, livre de erros que requerem que o trabalho seja feito novamente ou resultam em falhas na utilização, insatisfação do cliente, reclamações, etc. Esta definição é mais orientada para os custos, onde melhores níveis de qualidade implicam normalmente menos custos.. 11.

(22) Controlo Estatístico de Processo na Indústria do Cartão Canelado Seja qual for o ponto de vista, a importância da qualidade é inegável, e melhorias na qualidade podem levar diretamente a vários benefícios de acordo com W. Edwards Deming (Deming 1982). Uma das ações mais eficazes que a gestão de uma empresa pode tomar para melhorar a produtividade numa empresa/organização é melhorar a qualidade dos seus processos. “A qualidade poupa, não custa mais” (Deming 1982). As melhorias na qualidade podem levar a aumentos de produtividade, principalmente por reduzir (ou eliminar) a necessidade de refazer ou reparar e reduzir o desperdício. É claro que os equipamentos e/ou o know-how existente na empresa são fatores limitantes e pode ser necessário algum investimento para que os mesmos correspondam às necessidades de evolução. Uma parceria entre os gestores e os trabalhadores das empresas é fundamental para o seu sucesso, e a aposta na qualidade tem os seus frutos, como foi demonstrado no Japão, na década de 50 (Deming 2000). Fundamentalmente foi postulado, com base na experiência de empresas Japonesas, que a melhoria de qualidade podia levar diretamente a melhorias de produtividade e consequentemente à sustentabilidade da empresa. A reação em cadeia de Deming, mais uma adaptação do trabalho de Shewhart (Figura 11), mostra a lógica que seguiram os japoneses na implementação de uma estrutura com base na qualidade, algo que atualmente é tido como base nos processos de melhoria contínua e Gestão da Qualidade Total (GQT) nas empresas. Esta reação mostra como a qualidade pode influenciar o bottom line das empresas.. Melhorar a qualidade. Diminuir os custos (por não ser necessário tanto "refazer", menos erros, menos atrasos, empecilhos, melhor utilização do tempo das máquinas e dos materiais). Melhorar a produtividade. Capturar o mercado com melhor qualidade e preços mais baixos. Manter o negócio operacional. Promover mais emprego. Figura 11 – Reação em cadeia de Deming (Deming 2000). 2.2. Six Sigma. Six Sigma é um método altamente disciplinado que pretende apoiar as empresas na busca da perfeição do seu output, seja ele um produto ou um serviço. A principal ideia por detrás do Six Sigma é: sendo possível medir a quantidade de “defeitos” num processo é possível descobrir como eliminá-los sistematicamente, chegando muito próximo dos “zero-defeitos” (Jacobs et al. 2010); por defeito entende-se tudo o que se encontra fora das especificações dos clientes. Embora o seu significado esteja altamente ligado à qualidade, o conceito de Six Sigma é alargado à gestão das empresas como sistema de execução de estratégias de negócio (Motorola University). 12.

(23) Controlo Estatístico de Processo na Indústria do Cartão Canelado Um trademark da Motorola, Inc., o Six Sigma foi tornado popular pela General Electric que, na década de 90, o implementou com o intuito de alinhar as necessidades do negócio e os esforços para a melhoria da qualidade (Breyfogle III 2003). A implementação deste método impulsionou as vendas e levou a poupanças muito significativas, cerca de 16 000M de dólares no espaço de 15 anos na Motorola Inc. A palavra “sigma” do termo Six Sigma está associada à letra grega utilizada para representar o desvio padrão, uma medida estatística que permite conhecer a variação de um conjunto de dados relativamente à sua média. Operar ao nível Six Sigma significa que 99.999660% dos produtos estarão dentro das especificações. É claro que a maior parte das empresas opera a níveis muito mais baixos. É uma filosofia de melhoria que sustenta as suas decisões em dados concretos, e se serve das mais diversas ferramentas estatísticas, e não só, para os compreender e fazer com que um processo seja impulsionado numa sucessão de melhorias. A variação de uma métrica utilizada para medir um processo ocorre, geralmente, numa distribuição normal de valores (Figura 12). A esta distribuição está associada uma média (µ) e um desvio padrão (σ) que são utilizados para estabelecer limites de especificação da operacionalização de um processo. Os limites de operacionalização são definidos pela empresa podendo assumir um qualquer fator de σ de acordo com a gestão da empresa e as especificações do cliente.. Figura 12 – Representação gráfica de uma distribuição normal com respetiva média e intervalo µ±σ.. Utilizando o Six Sigma espera-se atuar sobre o processo de modo a reduzir o desvio padrão e fazer com que as várias medições da métrica estipulada estejam dentro dos limites de especificação. Uma das principais metodologias utilizadas no Six Sigma é DMAIC, que será abordada no subcapítulo seguinte.. 2.3. Metodologias de Resolução de Problemas. A Gestão da Qualidade Total (GQT) ou TQM (Total Quality Management em inglês), como é internacionalmente conhecida tem por princípio envolver toda a empresa, e é nela que se encontram os alicerces da melhoria contínua (Rampersad 2010). É na lógica da melhoria contínua que surge o projeto apresentado nesta dissertação. A melhoria contínua de processos é uma das maiores ideias de Deming e envolve pequenos passos para atingir o objetivo 13.

(24) Controlo Estatístico de Processo na Indústria do Cartão Canelado estabelecido. Deming defende que a utilização de controlo estatístico da qualidade pode revelar facilmente os problemas inerentes aos processos de manufatura (Deming 1982). Entre as metodologias de gestão mais utilizadas na definição atual dos processos de melhoria contínua encontra-se o ciclo Plan-Do-Check-Act (também conhecido por ciclo Plan-DoStudy-Act, ciclo de Deming ou ciclo de Shewhart). Tornado popular por Deming na década de 50, este ciclo trata-se de uma adaptação de um método estruturado de resolução de problemas descrito por Walter Shewhart na década de 30 no seu livro “Statistical Method from the Viewpoint of Quality Control”. Representa um processo iterativo de melhoria de processo com base no tratamento sistemático de informação recolhida e tratada recorrendo a ferramentas estatísticas. De forma um pouco mais específica, a abordagem dos problemas depende da metodologia utilizada. No caso de uma filosofia Six Sigma a metodologia utilizada será DMAIC, acrónimo que vem do inglês Define, Measure, Analyze, Improve, Control (que muitos afirmam ser uma adaptação do ciclo Plan-Do-Check-Act). Atualmente, muitas empresas usam versões adaptadas destas metodologias ajustando-as às suas necessidades e à estrutura da própria empresa. Tendo em conta o objetivo desta dissertação, a decisão recaiu sobre a metodologia DMAIC, por estar ligada a uma filosofia com base em ferramentas estatísticas, o Six Sigma. As etapas da metodologia DMAIC proporcionam uma forma estruturada de apoio à resolução de problemas complexos que se está a tornar muito popular entre as empresas, por meio da adoção do Six Sigma (Pulakanam & Voges 2010). Faz uso de várias ferramentas em cada uma das etapas para garantir que o outcome é realmente benéfico para a empresa e para os seus stakeholders. Define. Control. Improve. Measure. Analize. Figura 13 – Representação do cilco DMAIC.. Seguidamente referem-se as tarefas mais relevantes em cada uma das etapas da metodologia DMAIC (Shankar 2009): 1. Define (Definir): Definição do problema, do âmbito e dos objetivos do projeto de acordo com as metas da empresa. Deve garantir que esse problema faz parte das prioridades da empresa e tem o apoio da gestão/gestores da empresa. Tentar definir os benefícios associados à solução do problema e a equipa que vai integrar o processo de melhoria, escolher os elementos da equipa e atribuir funções e a cada um, manter a equipa coesa e com motivação, 14.

(25) Controlo Estatístico de Processo na Indústria do Cartão Canelado fazer reuniões frequentes e criar registos recorrendo a atas. Permite ter o domínio do processo a um nível mais superficial; 2. Measure (Medir): Medir aspetos chave do problema/processo e recolher dados relevantes. Definir métricas adequadas aos objetos de estudo e recolher dados da situação atual dos processos em estudo; 3. Analyze (Analisar): Conhecer os níveis performance atuais. Identificar formas de reduzir a “distância” entre o nível de performance desejado e o nível atual. Verificar relações de causaefeito tentando garantir que todos os fatores foram considerados. Analisar os dados recolhidos na etapa anterior e identificar a raiz dos problemas de performance do processo; 4. Improve (Melhorar): Encontrar soluções para os problemas identificados na etapa anterior, eventualmente recorrendo a desenho de experiências 5. Estabelecer sistemas de uniformização (standardization) do processo que permitam melhorar a performance; 5. Control (Controlar): Implementar as soluções finais de otimização do processo e garantir que as mesmas são corretamente implementadas. Estabelecer e implementar sistemas de controlo (tais como Controlo Estatístico de Processo) e monitorizar o processo para assegurar que não se desvia do objetivo e não sai do âmbito definido. São várias as ferramentas que é possível utilizar em cada uma das fases do DMAIC. Nas tabelas seguintes encontram-se alguns exemplos, bem como os objetivos e vantagens de recorrer a essas ferramentas.. 5. Design of Experiments (DOE) 15.

(26) Controlo Estatístico de Processo na Indústria do Cartão Canelado Fase 1 – Define Ferramenta. Objetivo. Vantagens. Diagrama de Pareto. Definir qual o projeto/problema.. - Ajuda a perceber onde pode ser feita a maior contribuição para a definição do problema; - Ajuda a priorizar os problemas pelo princípio que lhe está inerente (80/20). É possível identificar onde há mais oportunidades de melhoria.. Voz do cliente (VOC – voice of the customer). Compreender o impacto e extensão do problema. - Ajuda a perceber a perceção do cliente sobre o que considera realmente importante na qualidade.. Process Flow mapping. Compreender o processo (high level). - Ajuda a visualizar os pontos de intervenção dos trabalhadores e mudanças de local.. Fatores críticos de qualidade (CTQ – critical to quality). Compreender a natureza do problema, focar o âmbito do problema.. - Ajuda a perceber quais os passos do processo responsáveis por criar o CTQ, definir um ponto inicial e um ponto final no âmbito do processo de melhoria.. Diagrama SIPOC. Visualizar o processo e restringir o âmbito do problema.. - Ajuda a identificar a área onde o problema tem origem.. Brainstorming (podendo recorrer a diagramas de afinidade). Troca de ideias e feedback.. - Ajuda a que toda a equipa compreenda o processo e esteja integrada na melhoria. - Pode ser um fator de motivação.. Checklist. Assegurar que todas as atividades da fase Define foram terminadas.. Charter. Estruturar a informação e fechar a definição dos objetivos e âmbito do projeto.. Diagrama VSM. - Ajuda a garantir que todos os passos foram cumpridos. - Ajuda a manter uma estrutura de organização no desenvolvimento do processo. - Ajuda na visualização do final da etapa Define. - Ajuda a estabelecer os contornos da etapa seguinte (Measure). - Ajuda compilar a informação mais relevante para apresentação à gestão da empresa.. Fase 2 – Measure Ferramenta. Objetivo. Vantagens. Process maps. Compreender o processo em que se está a atuar.. - Ajuda a visualizar o processo a um nível mais aprofundado do que na fase anterior.. Plano de recolha de dados. Estabelecer as linhas orientadoras da recolha de dados.. - Ajuda a ter acesso a informação quando a mesma não está disponível em sistemas e documentos.. Técnicas de amostragem. Determinar o tamanho ideal da amostra.. - Ajuda a reduzir a quantidade de dados quando a população é muito grande.. Gauge R&R. Assegurar que os dados recolhidos são válidos.. - Ajuda a perceber e garantir a validade dos dados recolhidos.. Folhas de registo de dados. Ter um suporte para a recolha de dados.. - Ajuda a recolher os dados em diferentes pontos no tempo para posterior tratamento.. 16.

(27) Controlo Estatístico de Processo na Indústria do Cartão Canelado Fase 3 – Analyze Ferramenta. Objetivo. Vantagens. Diagrama de causa efeito. Identificar as causas que são raiz do problema.. - Ajuda a visualizar, de forma estruturada, as causas dos defeitos e os fatores críticos de qualidade.. Estatística descritiva. Compreender as variações dos parâmetros analisados.. - Ajuda a visualizar de forma sumária a informação obtida através dos dados recolhidos.. Análise de Regressão. Compreender a relação entre variáveis.. - Ajuda a perceber a perceber como duas variáveis estão relacionadas.. Correlação. Compreender o direcionamento da relação entre duas variáveis.. - Ajuda a perceber como, e se, duas variáveis estão efetivamente relacionadas, embora a correlação não implique causalidade.. Testes de hipóteses. Verificar se uma hipótese é ou não é válida.. - Ajuda a perceber se uma formulação de explicação para determinado acontecimento é ou não verdadeira.. Fase 4 – Improve Ferramenta Experiências (eventualmente com recurso a DOE). Objetivo Alterar as variáveis de entrada e medir alterações nas variáveis de saída.. Vantagens - Ajuda a compreender quais as variáveis que mais influenciam o output do processo.. Fase 5 – Control Ferramenta SPC (com possível recurso a control charts). Objetivo. Vantagens. Visualizar os dados recolhidos e compreender a variação no processo. - Ajuda a perceber em que situações um processo está fora de controlo e se as melhorias estabelecidas estão a corresponder aos resultados esperados.. 2.4. Testes e Parâmetros de Qualidade do Cartão Canelado. O cartão canelado pode ser sujeito a testes laboratoriais com o intuito de verificar as suas propriedades. São testes standard utilizados na indústria da produção de cartão sendo particularmente importantes para os compradores, uma vez que permitem perceber se a embalagem que estão a adquirir terá capacidade para proteger o produto que pretendem embalar. As métricas de qualidade do cartão estão, geralmente, associadas a estes testes. Os testes de peso, espessura, compressão lateral (Edge Compression Test – ECT), compressão da caixa (Box Compression Test – BCT), rebentamento (teste de Mullen), teor de humidade, capacidade de absorção (teste de Cobb) são alguns dos testes que é possível realizar em 17.

(28) Controlo Estatístico de Processo na Indústria do Cartão Canelado laboratório e que, sendo feitos de acordo com as normas, permitem tirar conclusões relativamente ao processo de fabrico. Os testes mais habituais para avaliar a performance das caixas são o ECT (Figura 14) e o Mullen (Figura 15) e serão esses os utilizados na avaliação da qualidade do cartão produzido ao longo deste projeto. Estes testes são realizados em laboratório com temperatura ambiente controlada aos 23°C e humidade relativa 50%.. Figura 14 – Teste ECT - Segue a norma ISO 3037:2007. Figura 15 – Teste de Mullen - Segue a norma ISO 2759:2001. Cada cartão tem valores característicos de ECT e Mullen (Anexo A) sendo possível avaliar estes parâmetros de qualidade de forma quantitativa. Segundo Wendler (2006) existe uma correlação positiva forte entre a gramagem do cartão e o ECT. Esta variação foi observada durante o período de testes e uma pequena amostra pode ser vista no Anexo H. O Mullen está diretamente relacionado com a humidade relativa do cartão; variações grandes na humidade levam a perda de elasticidade e a um decréscimo nos valores do teste. O cartão é higroexpansivo, o que significa que se o teor de humidade aumentar, o papel aumenta de volume. No sentido inverso, se perder humidade efetiva, reduz de tamanho. Quando há desequilíbrios (diferenças mais acentuadas) entre os teores de humidade do simples face e do liner exterior o cartão pode não ficar plano. A esta característica chama-se empeno (warp), característica que avalia a curvatura das placas de cartão. O empeno transversal do cartão (transversal ao movimento da placa na caneladora) pode apresentar-se com curvatura normal (Figura 16) ou inversa (Figura 17). O excesso de calor na mesa de secagem ou o excesso de humidade do simples face são normalmente as causas da curvatura normal, ao passo que o excesso de humidade no liner exterior ou a falta de calor na mesa são as principais causas do empeno inverso.. 18.

(29) Controlo Estatístico de Processo na Indústria do Cartão Canelado. Figura 16 – Cartão com empeno (curvatura normal). Figura 17 – Cartão com empeno (curvatura inversa). A fórmula de cálculo do empeno é a seguinte,. empeno=. f L. × 100. f Figura 18 – Esquema de representação do empeno. onde L representa o comprimento da placa e f é a distância que mostra a Figura 18. O resultado é dado sob a forma de percentagem permitindo um controlo standard, independentemente da largura da placa analisada. O departamento de qualidade estabelece um limite de 2% para o empeno transversal do cartão. É possível combater o efeito de warp aquecendo mais (ou menos) o papel para aumentar a evaporação alterando assim a humidade relativa para atingir o equilíbrio entre os vários componentes. Segundo Taylor, ao passar na mesa de secagem, o liner que não está em contacto com a mesa não tem uma alteração de humidade significativa. Ao contrário deste, o liner em contacto direto com a mesa tem perdas muito elevadas. No entanto, se o liner tiver um nível de humidade muito elevado há uma probabilidade elevada de o cartão sair empenado (Taylor 1999). Os operadores controlam as dimensões das placas produzidas com muita frequência. O controlo é feito com recurso a uma fita métrica e permite saber se os vincos e as lâminas da máquina estão devidamente ajustados. É também nesta altura que o operador tem o hábito de verificar o aspeto das dobras selecionando uma amostra de placas que dobra pela marcação dos vincos e verifica se não há ruturas no papel. Para além dos parâmetros abordados, há várias características que podem apenas ser avaliadas qualitativamente, como é o caso do aspeto da superfície, das dobras (como referido anteriormente) e a quantidade de cola. O chamado washboarding (“efeito ninho de abelha” – Figuras 19 e 20) é uma das principais características de caracterização do aspeto do cartão. Este efeito é normalmente provocado pelo excesso de cola que tem como consequência um excesso de humidade no cartão. O aumento deste efeito leva a uma diminuição nos valores de ECT testados, isto é, um aumento da quantidade de cola está diretamente relacionado com valores mais baixos de ECT. O washboarding, contudo, não é necessariamente o fator mais relevante nos resultados do teste 19.

(30) Controlo Estatístico de Processo na Indústria do Cartão Canelado ECT pois a gramagem tem também uma correlação forte com este parâmetro de avaliação. Fatores como o aumento da gramagem do cartão (ou seja, dos papéis utilizados) ou da humidade relativa do ar parecem também levar a uma diminuição deste efeito. Em particular, a humidade relativa do ar leva a uma redução linear do ECT com o aumento da humidade (Wendler 2006). Cartão com washboarding Cartão sem washboarding Figura 19 – Diferença entre cartão com washboardin (cima) e sem washboarding (baixo). A qualidade de impressão é mais um dos parâmetros fundamentais de avaliação do cartão e pode ser drasticamente afetado pelo efeito washboarding (Holmvall 2007). A irregularidade do papel a imprimir faz com que a distribuição de tinta, e consequente absorção seja pouco homogénea como se pode ver na Figura 20.. Figura 20 – Impressão com efeito de washboarding. A quantidade de cola pode ser analisada fazendo um teste com recurso a tintura de iodo. Encharca-se o cartão em água para permitir a separação das folhas de papel. Com a ajuda de uma garrafa de spray borrifa-se o cartão com tintura de iodo e deixa-se a repousar. O iodo vai reagir com o amido da cola permitindo ver de que forma o papel a absorveu (Figura 21 e Figura 22).. Figura 21 – Linha de cola adequada. Figura 22 – Linha de cola excessiva. Os valores utilizados para avaliar a qualidade do cartão produzido terão por base estes testes. É com base neles que será possível fazer mudanças no processo de produção e perceber se essas mudanças estão a contribuir para a redução do desperdício, da necessidade de repetir trabalho e manutenção ou melhoria da qualidade. 20.

(31) Controlo Estatístico de Processo na Indústria do Cartão Canelado Os testes descritos neste capítulo foram utilizados no desenvolvimento deste projeto. Na prática existem mais testes que poderiam ter sido feitos, mas esses estão maioritariamente relacionados com características que não são controláveis, como é o caso da gramagem do papel, logo de interesse reduzido no âmbito definido. Os resultados destes testes serão utilizados como métricas para avaliação da qualidade do cartão e da identificação de defeitos de acordo com as especificações atuais dos clientes da empresa.. 21.

(32) Controlo Estatístico de Processo na Indústria do Cartão Canelado. 22.

(33) Controlo Estatístico de Processo na Indústria do Cartão Canelado 3. DMAIC no Processo de Melhoria. Como foi referido anteriormente, a metodologia DMAIC foi utilizada para estudar, compreender e melhorar o processo de produção de cartão canelado. A qualidade do produto final não era, em geral, o que se devia particularmente a uma falta de ajustamento do processo às características da máquina que, com o tempo, foi sofrendo algumas alterações no sentido de melhorar a produtividade ou simplesmente substituir peças já em estado de uso avançado. O descontentamento com o produto era generalizado e as reclamações (quer externas, quer internas) vinham a aumentar.. 3.1. Define. A fase Define teve como principal suporte a análise de documentação existente na empresa, o brainstorming e a observação do processo numa lógica de gemba walk (no shop floor, junto da máquina e dos seus operadores). A documentação existente revelava algum trabalho feito anteriormente no sentido de melhorar o processo de produção, medidas não concretizadas. Uma primeira análise permitiu visualizar o input obrigatório (fatores de entrada) e o output desejado (Figura 23) neste processo.. Figura 23 – Visão high-level do processo otimizado. A manutenção faz parte dos inputs porque é feita manutenção diária à máquina no final do dia, quando para a produção, e o responsável pela equipa de manutenção da empresa está, inclusivamente, presente nas reuniões diárias de ponto de situação para compreender as necessidades dos operadores e eventuais falhas no funcionamento do equipamento. Este foi o ponto de partida para uma visão um pouco mais alargada que envolve a identificação dos fornecedores e dos clientes. A Figura 24 mostra o desenvolvimento desta ideia com recurso a um diagrama SIPOC 6. O processo pode ser consultado no Anexo B – Processo da Caneladora.. 6. Acrónimo de Suppliers (fornecedores), Inputs (entradas), Process (processo), Outputs (saídas), Customers (clientes). 23.

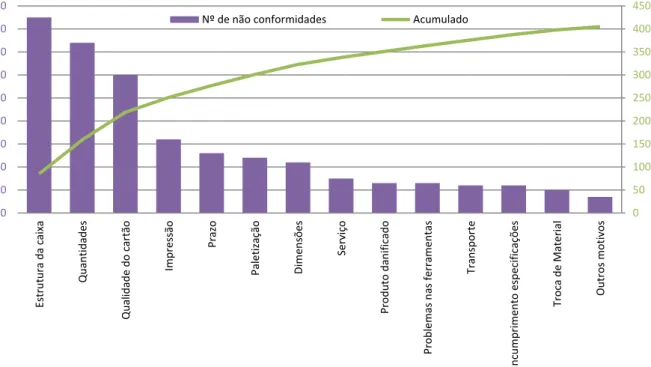

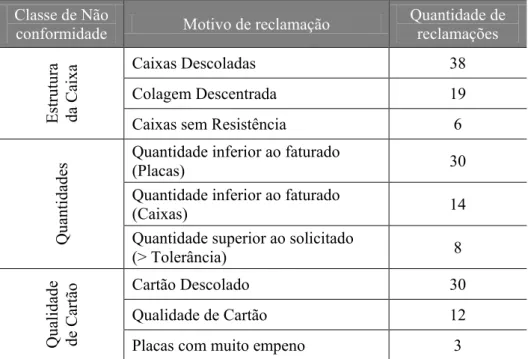

(34) Controlo Estatístico de Processo na Indústria do Cartão Canelado. Figura 24 – Diagrama SIPOC. Através do diagrama de SIPOC foi possível concluir que era necessário ter em conta as opiniões não só dos clientes externos, mas também dos clientes internos (área de transformação da empresa). O input de ambos são as placas de cartão produzidas na empresa e a qualidade das mesmas é fundamental para a qualidade dos seus produtos. Para compreender de que forma estavam a ser afetados, foram consultados o Diretor de Qualidade, responsável pelas reclamações externas, e os operadores da área de transformação que, apesar de sentirem alguma pressão para utilizarem as placas independentemente do estado em que estiverem, também encontram situações de não conformidade. O gráfico (Figura 25) representa uma análise de Pareto feita com os dados de não conformidades dos clientes externos detetadas nos últimos 5 meses de 2012. Os três primeiros motivos representam aproximadamente 55% do total das não conformidades. 90. Nº de não conformidades. 80. 450. Acumulado. 400. 0 Outros motivos. 0 Troca de Material. 50 Incumprimento especificações. 10 Transporte. 100. Problemas nas ferramentas. 20. Produto danificado. 150. Serviço. 200. 30. Dimensões. 40. Paletização. 250. Prazo. 50. Impressão. 300. Qualidade do cartão. 60. Quantidades. 350. Estrutura da caixa. 70. Figura 25 – Análise das não conformidades, por classes, registadas no departamento de qualidade nos últimos meses de 2012.. As não conformidades estão agrupadas por classes estabelecidas internamente na empresa, conforme se pode observar no gráfico. A Tabela 4 mostra uma subdivisão dessas classes nas principais razãos apresentadas pelos clientes. 24.

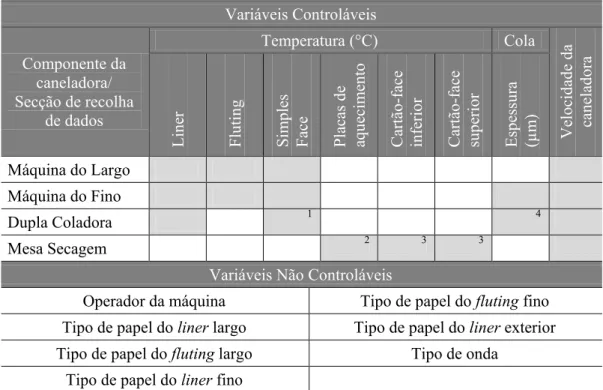

(35) Controlo Estatístico de Processo na Indústria do Cartão Canelado Tabela 4 – Quantidade de reclações de clientes por motivo de reclamação. Qualidade de Cartão. Quantidades. Estrutura da Caixa. Classe de Não conformidade. Motivo de reclamação. Quantidade de reclamações. Caixas Descoladas. 38. Colagem Descentrada. 19. Caixas sem Resistência. 6. Quantidade inferior ao faturado (Placas) Quantidade inferior ao faturado (Caixas) Quantidade superior ao solicitado (> Tolerância). 30 14 8. Cartão Descolado. 30. Qualidade de Cartão. 12. Placas com muito empeno. 3. Das três classes selecionadas, a classe “Qualidade do Cartão” é a única que está total e diretamente ligada ao processo de produção da caneladora. “Caixas sem resistência” são uma consequência da falta de qualidade do cartão, enquanto os restantes motivos de reclamação da classe “Estrutura da Caixa” são imputáveis à área de transformação. O brainstorming foi essencial ao longo de toda a fase, tendo envolvido os vários departamentos da empresa, permitiu compreender que a falta de qualidade do cartão estava a ter efeitos negativos na área de transformação da própria empresa tendo impacto nas métricas. Os operadores responsáveis pelas várias máquinas da área de transformação foram consultados para identificar os principais problemas com que se deparavam diariamente e destacaram os seguintes: A - Cartão mal aparado; B - Cartão seco e quebradiço (problemas com a impressão e com o aspeto final da caixa); C - Cartão empenado (problemas com a impressão e de encravamento nas máquinas); Com este conjunto de informação e tendo em conta que a atuação seria limitada à caneladora, decidiu restringir-se o âmbito deste projeto aos seguintes fatores críticos de qualidade: - Cartão devidamente colado vs. cartão descolado; - Cartão resistente e com elasticidade vs. cartão seco e quebradiço com falta de resistência; - Placas lisas vs. placas com empeno.. 3.2. Measure. O primeiro passo desta fase consistiu em identificar as variáveis relevantes no processo que fossem potenciais causas (variáveis x) associadas às características críticas selecionadas (y) e compreender com que frequência estes aconteciam. Nenhuma das variáveis (x) era controlada e as não conformidades registadas não refletiam a realidade, segundo o Diretor de Qualidade e 25.

Imagem

Outline

Documentos relacionados

Refletindo, assim, sobre uma das finalidades da Educação Superior, isto é, contribuir para a formação de novos profissionais que venham atuar em favor da universalização da

The National Agency for Qualification (ANQ) was established as a public institute of dual command, by the Ministries of Labour and Social Solidarity and

Plano 32 - Plano de Plantação de arbustos, herbáceas e sementeiras.. Esta opção prende-se em primeiro lugar por estar directamente ligada à área da consolidação e

Uma espécie de construção teórica definida pela natureza linguística de sua composição (aspectos lexicais, sintáticos, tempos verbais, relações lógicas). Em geral, os tipos

Vimos que a Ação Integralista Brasileira, a A.I.B., foi o primeiro partido de massas do país e, dessa forma, teve que se munir de um arsenal simbólico forte para gerir seus

Para além deste componente mais prático, a formação académica do 6º ano do MIM incluiu ainda disciplinas de cariz teórico, nomeadamente, a Unidade Curricular de

Sociedade de Medicina de Alagoas Associação Médica do Amazonas Associação Médica do Amapá Associação Bahiana de Medicina Associação Médica Cearense Associação Médica

The analysis and discussion presented in this section, only shows part of the results of the survey, although it may be concluded that organizations know these issues (BYOD