Elisete Estrada Reis

Gestão de inventários numa empresa

de produção de linhas de costura

Elisete Estrada Reis

Ges

tão de invent

ários numa empresa de produção de linhas de cos

Dissertação de Mestrado

Mestrado Integrado em Engenharia e Gestão Industrial

Trabalho efetuado sob a orientação do

Professor Manuel Carlos Barbosa Figueiredo

Elisete Estrada Reis

Gestão de inventários numa empresa

de produção de linhas de costura

ii

DECLARAÇÃO

Nome: Elisete Estrada Reis

Endereço eletrónico: elisete.estrada@gmail.com Telefone: 918845728 Número do Bilhete de Identidade: 14157941

Título da dissertação: Gestão de inventários numa empresa de produção de linhas de costura Orientador(es): Professor Manuel Carlos Barbosa Figueiredo

Ano de conclusão: 2015

Designação do Mestrado: Mestrado Integrado em Engenharia e Gestão Industrial

É AUTORIZADA A REPRODUÇÃO PARCIAL DESTA DISSERTAÇÃO APENAS PARA EFEITOS DE INVESTIGAÇÃO, MEDIANTE DECLARAÇÃO ESCRITA DO INTERESSADO, QUE A TAL SE COMPROMETE.

Universidade do Minho, 27/10/2015 Assinatura:

A

GRADECIMENTOSEsta dissertação, apesar de ter sido um projeto individual, teve contributos de diversa natureza que não podem ser esquecidos e merecem ser realçados. Muitas pessoas contribuíram e ajudaram-me em diversas situações e, como tal, fica aqui esse reconhecimento.

Um primeiro e especial agradecimento aos meus pais e irmãs, por todo o esforço, apoio e dedicação durante todo o percurso académico, nomeadamente na conclusão deste projeto.

Agradeço a atenção do Professor Doutor Manuel Carlos Barbosa Figueiredo em todos os momentos em que precisei de sua ajuda no decorrer do projeto, e por todo o apoio e espírito crítico fornecido.

Um agradecimento à empresa Liconfe, Linhas Industriais S.A., na pessoa do Dr. Hélder Saldanha, pela possibilidade e flexibilidade para a realização da dissertação, ao meu orientador Engenheiro Pedro Silva, cuja paciência, motivação, experiência e orientação contribuíram para o crescimento de conhecimento e, sem o qual, não teria conseguido desenvolver o presente trabalho, ao Engenheiro Pedro Vilaça que disponibilizou tempo para a aprendizagem inicial de todos os processos da organização e finalmente a todos os colaboradores da empresa pela forma como me trataram, ajudando-me sempre que necessário.

Um especial agradecimento ao Vitor, pois sem o seu entendimento, força e persistência a concretização deste projeto de investigação seria mais difícil.

A concretização deste projeto não teria sido possível sem a ajuda, colaboração e motivação dos meus amigos e colegas de curso.

Finalmente, um agradecimento a todas a entidades do Departamento de Produção e Sistemas que contribuíram para a realização do mestrado integrado em Engenharia e Gestão Industrial.

R

ESUMOO projeto de investigação descrito nesta dissertação centrou-se na análise e revisão das políticas de gestão de inventários na empresa Liconfe S.A. O principal objetivo era reduzir os custos de stock, contribuindo para o aumento do nível de serviço ao cliente e tendo por base a melhoria contínua do processo produtivo.

O processo de armazenagem e a programação da produção são áreas importantes na gestão de stocks da empresa. Na verdade, para existir controlo dos stocks efetivo e informação fidedigna acerca dos seus valores, as atividades de armazenamento devem ter procedimentos padronizados. Com vista à garantia de um elevado nível de serviço ao cliente, e devido à grande variedade de referências de artigos, a produção da empresa é programada para produzir para stock.

No sentido de reduzir a complexidade da pesquisa, devido à variedade de artigos, e permitir alcançar resultados úteis no tempo disponível, procedeu-se à elaboração de uma análise ABC de todos os tipos de fio com o objetivo de selecionar o artigo que correspondesse ao maior valor financeiro na atividade da empresa. Concluiu-se que o fio 100% poliéster 42/2, na tonalidade de cru, representa mais do que 50% do valor financeiro investido em matéria-prima (classe A). Este fio constitui a base para todo o processo de tingimento em mais de 1400 tonalidades, representado assim cerca de 70% das vendas da empresa.

Numa primeira fase verificou-se que os valores correspondentes aos stocks da matéria-prima sem transformação não estavam controlados no armazém. Só faria sentido a elaboração de propostas de novas políticas de gestão de stocks caso se elaborassem procedimentos padrão para o controlo dos mesmos. Desta forma, analisou-se a variação de stock do fio 100% poliéster 42/2 cru no ano de 2014 e propôs-se a adoção de uma política de nível de re-encomenda para a gestão de stocks da matéria-prima para o armazém da empresa e para o armazém da tinturia1. Este último necessita de ter stocks controlados para que não ocorram quebras no processo de tingimento.

Elaboraram-se propostas para racionalizar os stocks dos produtos em vias de fabrico. Nomeadamente, a priorização da matéria-prima com transformação para o início da rebobinagem, bem como a criação de um documento de entrada de produção que informa em que etapa do processo de fabrico o artigo se encontra.

vi

P

ALAVRAS-C

HAVE:

Gestão de stocks, nível de serviço, controlo da atividade produtiva, armazenamento, picking, análise ABC.

A

BSTRACTThe research project described in this dissertation is focused on the analysis and revision of inventory management politics in Liconfe S.A Company. The main objectives was to reduce stock costs, thus helping to increase the level of customer service and, simultaneously, to keep working on the continuous improvement of the production process.

The storage process and production programming are important areas concerning inventory management of the company. In order to achieve an effective stocks control and reliable information, storage activities should be based on standardized procedures. Also, so as to provide a high customer service level and given the diversity of articles’, the company’s produces for stock.

In order to reduce the complexity of research, due to the variety of articles and to get useful results in the time available, we developed an ABC analysis for all types of yarn with the purpose of determining the article that corresponds to the highest financial value in the company's activity. We conclude that 100% polyester 42/2 yarn in the raw tone represents more than 50% of the financial value invested in raw material (class A), furthermore this yarn constitutes the basis for all the dyeing process in more than 1400 shades, which accounts for about 70% of company sales.

In an initial stage, we observed that the data concerning stocks of untransformed raw materials were not exact in the warehouse. It would only make sense to draw up proposals for new stock management policies if standard procedures were created as so to record and control them. Thus, we analysed the stock variation of 100% polyester 42/2 raw yarn in 2014 and proposed the adoption of a re-ordering policy for raw materials stocks management at the company warehouse and at the dyeing warehouse 1. This last one needs an accurate stocks control to avoid disruptions in the dyeing process.

Proposals have been elaborated to rationalize of work-in-process stocks. Particularly, prioritization of the raw materials with conversion for the winding operation, as well as creating a production input document that states the stages of the manufacturing process for articles.

viii

K

EYWORDSInventory management, service level, control of productive activity, storage, picking, ABC analysis.

Í

NDICEAgradecimentos ... iii

Resumo ... v

Abstract ... vii

Índice de Figuras ... xiii

Índice de Tabelas ... xv

Lista de Abreviaturas, Siglas e Acrónimos ... xvii

Glossário ... xviii 1. Introdução ... 1 1.1 Enquadramento ... 1 1.2 Objetivos ... 2 1.3 Metodologia de investigação ... 3 1.4 Organização da dissertação ... 4 2. Apresentação da empresa ... 7

2.1 Liconfe – Linhas Industriais, S.A. ... 7

2.2 Missão e estrutura organizacional ... 8

2.3 Cadeia de abastecimento ... 10

2.4 Processo produtivo ... 12

2.5 Produtos ... 17

3. Revisão do estado da arte ... 19

3.1 Cadeia de abastecimento ... 19

3.2 Gestão de stocks ... 22

3.2.1 Classificação dos stocks ... 23

3.2.2 Custos ... 24

3.2.3 Modelos de gestão de stocks ... 24

3.2.4 Modelo estocástico de revisão contínua ... 25

3.2.5 Modelo estocástico de revisão periódica ... 27

3.3 Classificação de artigos – análise ABC ... 28

3.4 Modelos de previsão de vendas ... 30

3.4.1 Metodologia de previsão por análise de séries temporais ... 30

x

4.1 Análise do processo de reposição de matérias-primas ... 33

4.1.1 Importação de matéria-prima sem transformação ... 33

4.1.2 Reposição de matéria-prima com transformação ... 38

4.2 Análise crítica da gestão de stocks em armazéns e na produção ... 42

4.2.1 Análise do processo armazenagem e picking de matéria-prima sem transformação. ... 43

4.2.2 Análise do processo armazenagem e picking de matéria-prima com transformação. ... 44

4.2.3 Análise da gestão de stocks e do consequente planeamento de produção. ... 50

5. Propostas de melhoria e resultados obtidos ... 53

5.1 Propostas de melhoria nos processos de reposição de matérias-primas ... 53

5.1.1 Importação de matéria-prima sem transformação ... 54

5.1.2 Reposição de matéria-prima com transformação na sede da empresa. ... 61

5.2 Propostas de melhoria para gestão e controlo dos stocks em armazéns e em produção 62 5.2.1 Controlo de stocks nos processos de armazenagem e picking de matéria-prima. 62 5.2.2 Priorização da matéria-prima com transformação, aquando a tarefa de picking 67 5.2.3 Registo de entrada em produção dos diversos artigos ... 70

6. Conclusão e trabalho futuro ... 73

6.1 Conclusão ... 73

6.2 Trabalho futuro ... 74

Referências Bibliográficas ... 76

Anexo I - Documento diário dos artigos que iniciam o processo produtivo ... 78

Anexo II - Estimativa de custos de posse e de encomenda para diferentes produtos da empresa ... 79

Anexo III – Política de revisão contínua para a gestão de stock de matéria-prima ... 80

Anexo IV – Checklist para atividade de picking da matéria-prima sem transformação ... 81

Anexo V - Documento de consulta dos stocks da matéria-prima sem transformação ... 82

Anexo VI - Exemplo do documento de picking preenchido ... 83

Í

NDICE DEF

IGURASFigura 1 – Espiral Ação-Investigação [Fonte: adaptado (Coutinho et al., 2009)] ... 4

Figura 2 - Cartaz das diferentes cores em fio 100% poliéster 42/2. ... 8

Figura 3 - Estrutura e composição organizacional. ... 9

Figura 4 - Representação esquemática da cadeia de abastecimento da empresa. ... 11

Figura 5 – Diagrama resumo do processo de fabrico na empresa. ... 13

Figura 6 – Armazém de matéria-prima sem transformação. ... 13

Figura 7 – Armazém de matéria-prima transformada, através do processo de tingimento. ... 14

Figura 8 – Processo de rebobinagem. ... 14

Figura 9 - Folha de tingimento que identifica e acompanha os artigos, ao longo do processo. ... 15

Figura 10 – Processo de etiquetagem dos cones. ... 15

Figura 11 – Processo de embalamento dos cones em caixas. ... 16

Figura 12 – Armazém de produto acabado. ... 16

Figura 13 - Dinâmicas que levam à amplificação da procura na cadeia de abastecimento [Fonte: (Carvalho et al., 2010)]. ... 20

Figura 14 – Triângulo de planeamento logístico [Fonte: adaptado (Carvalho et al., 2010)]. .. 21

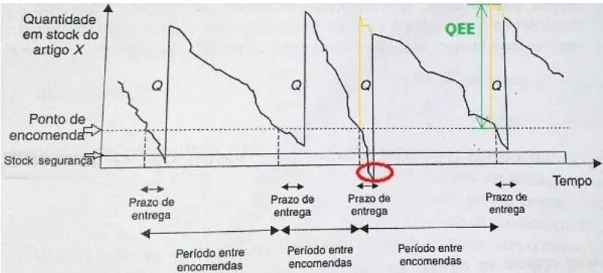

Figura 15 - Representação gráfica da evolução dos níveis de stock no modelo de revisão contínua (Fonte: adaptado (Carvalho et al., 2010). ... 26

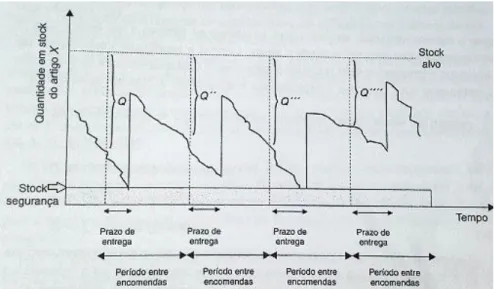

Figura 16 - Representação gráfica da evolução dos níveis de stock no modelo de revisão periódica (Fonte: (Carvalho et al., 2010) ... 28

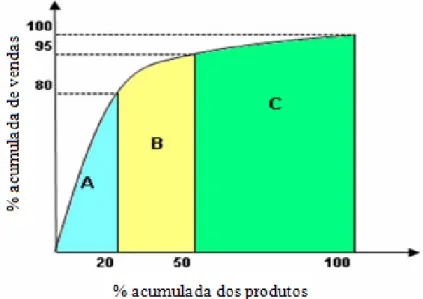

Figura 17 – Curva abc resultante de uma análise de pareto. ... 29

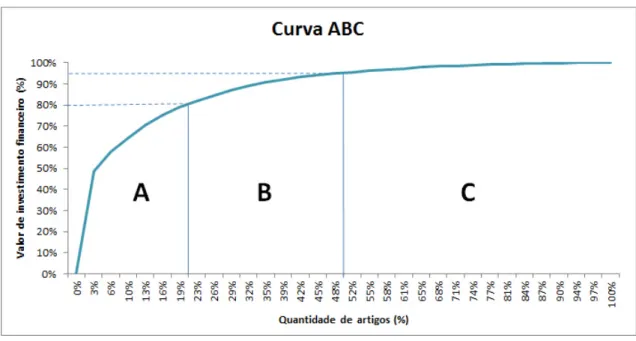

Figura 18 – Curva ABC resultante das importações de matérias-primas. ... 35

Figura 19 - Gráfico representativo das quantidades recebidas de fio 100% poliéster 42/2 cru, no ano de 2014. ... 37

Figura 20 - Gráfico representativo da percentagem de número de encomendas de tingimento às diferentes tinturarias, no ano de 2014. ... 38

Figura 21 - Gráfico representativo da percentagem de quantidade de fio (kg) encomendado às diferentes tinturarias, no ano de 2014. ... 39

Figura 22 – Percentagem de diferentes tipos e espessuras de fio encomendados nas tinturarias. ... 39

xiv

Figura 23 - Esquema representativo dos principais armazéns e tarefas existentes na fábrica. 42 Figura 24 - Matéria-prima sem transformação armazenada em B0. ... 43 Figura 25 - Armazém de matéria-prima divido por prateleiras para alocar o fio tingido. ... 45 Figura 26 - Documento diário utilizado para a tarefa de picking para os vários artigos com transformação (processo de tingimento). ... 47 Figura 27- Palete de fio resultante da atividade de picking diária. ... 49 Figura 28 – Extrato resumo do software de gestão de stocks que alimenta o planeamento da produção e capacidade de armazenagem. ... 51 Figura 29 - Gráfico representativo da variação de stock de matéria-prima no ano 2014. ... 55 Figura 30 - Gráfico representativo da variação de stock de matéria-prima na tinturaria1, no ano 2014. ... 56 Figura 31 - Resultados dos testes de normalidade, Kolmogorov-Smirnov. ... 57 Figura 32 - Gráfico representativo da proposta de nível de re-encomenda para a gestão de stocks do fio 42/2 cru no armazém de matéria-prima. ... 59 Figura 33 - Gráfico representativo da proposta de nível de re-encomenda para a gestão de stocks do fio 42/2 cru no armazém da tinturaria1. ... 60 Figura 34 – Exemplo do documento checklist da atividade de picking da matéria-prima sem transformação, preenchido na 3.ª semana de Março. ... 64 Figura 35 – Extratos informáticos, em datas diferentes, dos stocks de matéria-prima 100% poliéster sem transformação. ... 65 Figura 36 - Extrato informático dos valores stocks de matéria-prima 100% poliéster 42/2 ao longo do mês de Março. ... 66 Figura 37 - Exemplo de um processo de estiramento para rebobinagem de um artigo com caráter urgente. ... 67 Figura 38 - Stock de artigos em curso de fabrico, priorizados pelo sistema de cores para a entrada em produção. ... 69 Figura 39 – Registo de entrada em processo de rebobinagem para cada artigo. ... 71

Í

NDICE DET

ABELASTabela 1 – Artigos divididos em categorias distintas consoante sua composição e espessura (ESP) dos diferentes fios. ... 17 Tabela 2 – Excerto retirado da tabela da distribuição normal do fator de segurança em função do nível de serviço e da probabilidade da rotura (Fonte: adaptado (Carvalho et al., 2010). .... 26 Tabela 3 - Análise ABC das compras de matéria-prima sem transformação. ... 34 Tabela 4 – Tabela síntese das encomendas efetuadas do fio 100% poliéster 42/2 cru em cone tinto. ... 36 Tabela 5 - Estatística descritiva do prazo de entrega da tinturaria1 no ano de 2014, em dias. 40 Tabela 6 - Registos informáticos dos stocks de matéria-prima 100% poliéster sem transformação incontrolados. ... 44 Tabela 7 - Dados da amostra de vendas de fio em cru e na totalidade de cores. ... 54 Tabela 8 – Parâmetros calculados a partir dos dados das amostras. ... 58 Tabela 9 – Resultados obtidos com a análise existente da gestão de stocks no ano de 2014 e a proposta de política de nível de re-encomenda. ... 61 Tabela 10 – Priorização dos artigos através do sistema de cores. ... 68

L

ISTA DEA

BREVIATURAS,

S

IGLAS EA

CRÓNIMOS GCA: Gestão da Cadeia de AbastecimentoPE: ponto de encomenda

QEE: Quantidade ótima de encomenda R: Procura

SCM: Supply Chain Management SS: Stock de segurança

xviii

G

LOSSÁRIOChecklist: é um instrumento de controlo, composto por um conjunto de condutas ou tarefas que devem ser lembradas e/ou seguidas

Lead Time (LT): prazo de entrega

Metragem: comprimento de fio em cone rebobinado

Picking: ato de levantar matéria-prima tingida do armazém e coloca-la apostos para o início do processo de fabrico

Supply Chain Management : Gestão da Cadeia de Abastecimento () Work in process : produto em vias de fabrico

1.

I

NTRODUÇÃONo último semestre do Mestrado em Engenharia e Gestão Industrial da Universidade do Minho, desenvolve-se um projeto de dissertação num ambiente industrial.

Assim sendo, neste capítulo, apresenta-se uma abordagem inicial ao tema da dissertação “Gestão de inventários numa empresa de produção de linhas de costura”, desenvolvida pelo autor numa empresa industrial têxtil da região. Em seguida, identificam-se os objetivos do projeto e posteriormente, enuncia-se e descreve-se a metodologia da investigação utilizada no decorrer da dissertação. Por último, faz-se a definição da estrutura do relatório.

1.1 Enquadramento

Nos dias de hoje, a indústria têxtil caracteriza-se por um mercado mais competitivo, dinâmico e complexo do que aquele que existia no passado, pois é coagida a gerir encomendas com reduzidas margens de lucro. Por outro lado, também se considera um mercado muito volátil, devido às tendências da moda e sazonalidade das cores, originando maior percentagem de vendas em determinados períodos do ano (Magalhães, 2011).

Bem antes do início da atividade económica, percebeu-se que os alimentos se encontravam dispersos e apenas eram abundantes em alturas específicas do ano. No sentido de procurar uma maior subsistência, houve a necessidade de se começar a transportar e armazenar esses alimentos, para depois consumi-los, garantindo assim a própria sobrevivência. Esta analogia serve para perceber que tanto a produção como a procura surgem com cadências bem definidas e diferenciadas. Como tal, a movimentação e a armazenagem dos produtos tornaram-se operações industriais cujo impacto económico importa reduzir e otimizar.

Um bom funcionamento de uma organização está diretamente relacionado com a capacidade de planear e organizar toda a sua rede logística. Organização essa que engloba um conjunto de operações, desde que ocorre a encomenda até à entrega do produto ao cliente final, nomeadamente, a venda, a compra, o armazenamento, a produção e a movimentação de artigos.

2

A empresa Liconfe – Linhas Industriais, S.A. pretende aumentar a sua capacidade competitiva, apostando assim num elevado nível de serviço ao cliente e criando um procedimento de controlo de stocks. É seu objetivo também otimizar políticas de gestão de inventários ao longo de toda a cadeia de abastecimento da empresa.

A constituição de stocks, ao longo do processo produtivo, deve ser eficaz e alvo de melhoria contínua, pois potencia a capacidade de satisfazer as necessidades e requisitos do mercado num curto espaço de tempo e, em contrapartida, contempla um aglomerado de custos associados.

A Liconfe pretende alcançar uma excelente posição na indústria têxtil, de modo a satisfazer com competência a procura do mercado. Para tal, deverá melhorar de forma contínua as políticas de gestão de stocks, eliminando assim possíveis roturas e minimizando custos de armazenagem. É seu propósito também apresentar produtos com elevados níveis de qualidade de tingimento e rebobinagem, de forma a obter margens de lucro mais atrativas.

1.2 Objetivos

As operações de armazenagem são constantes e acontecem em várias fases do processo produtivo da organização, fazendo com que os stocks existam e se encontrem localizados em diferentes pontos da cadeia de abastecimento. Apesar destas operações não acrescentarem valor ao produto, contribuem para que todo o sistema logístico possa cumprir com a proposta de valor (Carvalho et al., 2010).

Deste modo, o principal objetivo desta investigação é propor soluções e, se possível, implementar medidas/políticas na gestão de inventários, de forma a responder aos objetivos da empresa, reduzindo custos de stocks e atingindo um melhor nível de serviço ao cliente. Para a obtenção destes objectivos primários, é necessário alcançar determinadas etapas, tais como:

Análise da cadeia de abastecimento da organização;

Estudo e análise do processo produtivo e sistema de referenciação utilizada para os vários artigos;

Identificação dos níveis de stock que poderão não estar a ser controlados, criando procedimentos de controlo;

Definição e cálculo dos custos industriais, nomeadamente os custos de posse e de encomenda;

Estudo de políticas de gestão de inventários que se enquadram nesta indústria; Implementação de ações de melhoria e criação de políticas de gestão;

Redução de vários tipos de stock; Aumento do nível de serviço ao cliente;

Diminuição dos custos totais de armazenagem. 1.3 Metodologia de investigação

De forma a desenvolver o projeto em ambiente empresarial, é importante definir uma metodologia de investigação para que seja possível alcançar os objetivos propostos.

Neste âmbito, utiliza-se a metodologia Action Research (Investigação-Ação) que consiste numa abordagem qualitativa, onde o investigador interage diretamente no processo. Assim sendo, depois de se identificar o contexto e os problemas a investigar, a metodologia baseia-se em ciclos repetitivos de quatro fases (Figura 1), nomeadamente, a análise e diagnóstico, o planeamento, a implementação e a avaliação dos resultados (P. Lewis, Thornhill, & Saunders, 2007). Esta abordagem envolve a participação dos colaboradores da organização, pois são a parte ativa ao longo de todo o processo de investigação.

4

Figura 1 – Espiral Ação-Investigação [Fonte: adaptado (Coutinho et al., 2009)]

Na fase de análise e diagnóstico, pretende-se analisar e descrever a situação atual da cadeia de abastecimento e do processo produtivo da empresa, de modo a identificar-se as áreas pertinentes a ser abordadas. Numa fase posterior, serão recolhidos dados/informações relevantes para se poder iniciar a seguinte fase.

A etapa de reflexão e planeamento passa pela investigação de possíveis metodologias e procedimentos para que seja viável a resolução dos problemas identificados e a projeção de propostas para a melhoria dos processos.

A seguinte fase baseia-se na implementação das propostas de melhoria, ou seja, será colocado em prática os procedimentos que se delinearam nas etapas anteriores, através de ações de formação aos colaboradores caso seja necessário.

Na etapa da avaliação, pretende-se registar os resultados obtidos com as ações de melhoria já implementadas e compará-los assim com os que existiam inicialmente.

1.4 Organização da dissertação

Neste subcapítulo, apresenta-se a estrutura da dissertação e descreve-se sucintamente o conteúdo de cada capítulo.

O capítulo 2 resume-se à apresentação total da empresa onde a investigação decorreu, uma vez que, se identificou o seu mercado de trabalho, a sua missão e estrutura

organizacional, esquematizou-se e descreveu-se os elementos constituintes da sua cadeia de abastecimento, o seu sistema produtivo e todos os seus produtos finais.

No capítulo 3 é efetuada uma breve revisão bibliográfica relevante para a investigação, bem como a definição de cadeia de abastecimento, a apresentação de modelos de gestão de stocks e a classificação de artigos.

No 4º capítulo é feita uma descrição e simultaneamente uma análise crítica aos vários setores de armazenagem e de produção, de modo a que seja possível identificar problemas.

No capítulo 5 apresenta-se diversas propostas de melhoria e resultados obtidos ou previstos, tendo em conta a sua implementação.

No último capítulo, são apresentadas conclusões e definem-se perspetivas de trabalho futuro. Por fim, segue-se a lista de bibliografia e são ainda incluídos diversos anexos, que vão ser referenciados ao longo da dissertação. Esses anexos constituem informação adicional à dissertação, contribuindo para melhorar a compreensão da mesma.

2.

A

PRESENTAÇÃO DA EMPRESAEste capítulo é dedicado à apresentação da organização onde decorreu o estágio curricular, possibilitando a elaboração desta dissertação.

Primeiramente, apresenta-se a empresa, o seu mercado e o que proporciona aos clientes na sua área de negócio. Em seguida, descreve-se a missão da empresa e apresenta-se o seu organograma. No subcapítulo seguinte esquematiza-se a cadeia logística da empresa. Por último, descreve-se o processo produtivo e os vários artigos comercializados.

2.1 Liconfe – Linhas Industriais, S.A.

A Liconfe – Linhas Industriais, S.A. é uma indústria inserida no setor têxtil em Portugal desde 1987. Desde cedo se tornou numa empresa líder do mercado nacional de linhas de costura.

Atualmente a sua sede está localizada em Vila Frescaínha S. Pedro, concelho de Barcelos, mas possui também uma segunda unidade de vendas em Moreira de Cónegos, concelho de Guimarães, denominada como Linhas Moure. Deste modo, tanto o nome, as instalações físicas como os colaboradores foram mantidos, para durante um período de tempo conseguir-se manter e integrar os clientes na empresa global Liconfe.

Esta empresa assume-se como uma indústria produtora de linhas de costura de qualidade. Para tal, defende uma política de qualidade suportada num esforço contínuo e persistente em superar as expectativas dos nossos atuais e potenciais clientes através de sua plena satisfação. Esforço este que é sustentado com o máximo envolvimento, dedicação e empenho de todos os colaboradores e parceiros.

A linha de costura industrial para esta organização é pensada de acordo com os mais elevados padrões de qualidade, tendo em conta diferentes necessidades e especificidades dos clientes. Deste modo, possui o melhor catálogo de cores do mercado (Figura 2), de forma a tornar-se a melhor casa de linhas de costura, possibilitando uma maior flexibilidade de resposta a diferentes solicitações do sector têxtil. Com o intuito de alcançar a excelência e a máxima qualidade, a norma de referência do Sistema de Gestão da Qualidade (SGQ) da Liconfe é a “NP EN ISO 9001:2008”.

8

Figura 2 - Cartaz das diferentes cores em fio 100% poliéster 42/2.

A atividade de fabrico predominante da empresa para se obter o produto final, consiste na rebobinagem de linha, de diferentes tipos, espessuras e cores, em diferentes metragens. Os produtos finais resultantes poderão ser usados em processos de costura, num mercado que é predominante a norte de Portugal.

2.2 Missão e estrutura organizacional

A Liconfe aposta em gerar valor acrescentado, procurando constantemente estruturas necessárias para desenvolver não simples fios ou linhas para coser, mas sim a linha de costura por excelência, para todos os dias superar as exigências do sector têxtil. Em todas as decisões e estratégias tomadas, a empresa faz questão de tomar em consideração o leal compromisso de preservação do meio ambiente.

Toda a experiência alcançada deve-se à dedicação aos clientes, associada a uma política contínua de qualidade, à existência de técnicos especializados e habilitados a laborar na empresa e ao investimento em materiais e tecnologia. Procura assim criar uma organização de excelência, com esforço, dedicação e inovação. O seu objetivo passa pela descoberta de novos mercados, crescendo para novas metas, mais longas partidas e brilhantes chegadas.

No global, a organização é constituída pela direção geral e por 38 colaboradores com determinadas funções e tarefas alocadas a vários departamentos. A sede da empresa está organizada em quatro departamentos (Administrativo e Financeiro; Comercial; Produção; Qualidade e Manutenção). A segunda unidade da empresa (Unidade Linhas

Moure) centra suas atividades num departamento comercial, constituído pelos serviços administrativos, pelas equipas de armazenagem e de vendas.

A estrutura da empresa e sua organização é esquematizada no organograma da Figura 3.

Figura 3 - Estrutura e composição organizacional.

A Direção Geral da empresa gere a integração dos vários departamentos e unidades, sendo responsável pelos recursos humanos. Tem um importante papel ao nível de compras e gestão dos clientes.

No departamento administrativo e financeiro trata-se de questões relacionadas com o pagamento a fornecedores e a preparação de toda a documentação para processos de importação (compras) e de exportação (vendas). Também nesta secção se estabelece contato permanente com a banca, entre outras responsabilidades.

O departamento comercial encontra-se dividido pela assistência comercial interna, que assegura o funcionamento da loja e a organização/arrumação do armazém de produto acabado, e pela assistência comercial externa que garante a preparação e entrega das encomendas aos clientes.

O departamento de produção é responsável por todo o processo produtivo da empresa, onde existe o planeamento e controlo da produção, a programação da requisição de matérias-primas e componentes. Também é encarregue pela gestão de vários tipos de stock e todas as operações do sistema como de armazenagem, de rebobinagem e etiquetagem, entre outras. Este departamento, para além do diretor de produção e adjunto de produção, possui um conjunto de colaboradores responsáveis pela

10

bobinagem do fio e limpeza das máquinas/espaço e equipas de embalamento, que laboram em dois turnos. Existe um responsável pelas operações de armazenagem de matéria-prima e componentes.

O departamento da manutenção é responsável pela alteração mecânica e melhoria do rendimento dos equipamentos, garantindo assim a manutenção preventiva e corretiva de todas as máquinas. Na parte da qualidade, este departamento efetua a gestão das reclamações dos clientes, bem como analisa e controla as especificações e propriedades das matérias-primas e dos produtos finais resultantes do processo, de modo diminuir a percentagem de produtos não conformes.

A unidade Linhas Moure possui uma loja aberta ao público e um armazém de produto acabado que é controlado pelo seu chefe de armazém e pelo departamento de produção da sede que gere os seus stocks e faz o seu abastecimento. A equipa de vendas recebe e negoceia as encomendas dos seus clientes e revendedores. Posteriormente, comunica aos elementos de armazém de forma a procederem à preparação e à entrega final.

2.3 Cadeia de abastecimento

Uma organização não consegue subsistir sem uma gestão eficaz da cadeia logística, ou seja, todos os elementos da cadeia estão interligados e relacionados ao longo do tempo. Só deste modo é que o fluxo de informação e materiais circulam ao longo da cadeia, de forma regular, flexível e sem atrasos/quebras.

Assim sendo, pretende-se através da Figura 4 ilustrar e identificar os vários elementos da cadeia de abastecimento da empresa e descrever minimamente o seu funcionamento.

Figura 4 - Representação esquemática da cadeia de abastecimento da empresa.

Os primeiros elementos da cadeia são os vários fornecedores de matéria-prima, de vários países e continentes, que enviam os produtos necessários para que se inicie o processo produtivo no chão-de-fábrica.

Os fornecedores de vários tipos de fio enviam a matéria-prima em diferentes espessuras e tonalidades (cru, branco preto ou meio-branco) em contentores via marítima. Depois de chegarem ao cais são transportados via terrestre para o armazém da empresa. Para contentores de fio 100% poliéster 42/2 cru em cone tinto, o armazém de descarga será na tinturaria 1, visto este fio ser a matéria-prima base do processo de tingimento.

Fornecedores de cones de plástico, caixas de embalamento, silicone, plástico e etiquetas são elementos cruciais nesta cadeia de abastecimento, pois enviam componentes essenciais para o processo produtivo.

A tinturaria 1 e 2 são fornecedoras constantes da empresa, pois recebem o fio em cru e efetuam transformação ao nível da tonalidade. São também responsáveis por todos os processos de tingimento dos vários tipos de fio em cru em diversas cores. A interligação com estes fornecedores é importante para que a Liconfe consiga produzir artigos em mais de mil cores.

12

A tinturaria 1 é o fornecedor de fio tingido que se mantém em permanente contacto, devido à melhor qualidade de tingimento. Existe também interesse em trabalhar com a tinturaria 2, para certas cores e tipos de fio, pois pratica preços mais atrativos.

Existe outro fornecedor de fio externo que efetua revenda de vários tipos de fio em diferentes espessuras e tonalidades (cru, branco, preto ou meio-branco) sem transformação. A empresa recorre a este fornecedor quando, em algum momento ou por algum motivo, existe quebra nos stocks desses vários tipos de fio.

Depois da receção das várias matérias-primas e componentes, inicia-se a produção no chão de fábrica, obtendo-se vários produtos acabados. A partir deste ponto, os artigos, consoante a procura e políticas de gestão de stocks, permanecem no armazém de produto acabado da sede ou são enviados para a segunda unidade Linhas Moure. As duas unidades têm loja aberta ao público e equipas de vendas que entregam a revendedores ou a consumidores finais.

O ponto principal da cadeia de abastecimento é que exista um fluxo de informação coerente, desde o consumidor final até aos fornecedores. Só deste modo será possível obter um fluxo de materiais nos prazos de entrega previstos e em condições ótimas, permitindo cumprir as entregas aos clientes com o máximo nível de serviço.

2.4 Processo produtivo

Neste subcapítulo pretende-se descrever o processo produtivo, ou seja, identificar os principais processos existentes (Figura 5), desde a receção da matéria-prima até à expedição do produto acabado.

Figura 5 – Diagrama resumo do processo de fabrico na empresa.

No armazém de matéria-prima (Figura 6) existem bobines de vários tipos de fio e com diferentes características de coloração. Bobines de fio preto e branco, por norma, são fornecidas em cone de cartão e com 2kg cada, para que sejam rebobinadas para metragens desejadas pelos clientes.

Figura 6 – Armazém de matéria-prima sem transformação.

As bobines de fio cru, além de entrar diretamente no processo de rebobinagem, podem sofrer um processo de tingimento, mas para tal estas são fornecidas em cones perfurados de plástico e com 1kg de massa, para que o seu tingimento seja uniforme.

14

Nas tinturarias, o fio depois de ser tingido, passa por um processo de lubrificação adicional e é rebobinado para bobines de 2kg (Figura 7), pois facilita o processo de rebobinagem. Quando a cor requisitada tem um carácter urgente, pois existem encomendas pendentes, as bobines apenas passam pelo processo de tingimento e são transportadas para a empresa em bobines de cone perfurado.

Figura 7 – Armazém de matéria-prima transformada, através do processo de tingimento.

No chão de fábrica, como se pode verificar pela Figura 8, o principal processo passa pela rebobinagem de bobines de vários tipos de fio e diferentes tonalidades, em cones mais pequenos nas metragens pretendidas e com uma cuidadosa lubrificação.

Figura 8 – Processo de rebobinagem.

Após o término de rebobinagem de um determinado artigo (cor), encaminha-se o artigo para o sector de etiquetagem/embalamento, juntamente com a folha de tingimento que

acompanha continuamente os artigos desde que chegam da tinturaria até ao término da produção (Figura 9).

Figura 9 - Folha de tingimento que identifica e acompanha os artigos, ao longo do processo.

Os cones rebobinados serão colocados na máquina para serem etiquetados, como se observa na Figura 10.

A etiqueta que será colocada no cone, contém a informação que a folha de tingimento transporta, ou seja, a identificação do número da cor, a espessura do fio, a metragem que foi rebobinado e a indicação do lote e da partida de tingimento que o fio foi submetido na tinturaria.

Figura 10 – Processo de etiquetagem dos cones.

Por fim, embala-se uma determinada quantidade de cones por caixa, dependendo do tipo e espessura de fio e da metragem de rebobinagem.

16

Posto isto, as caixas são etiquetadas e colocadas em paletes (Figura 11).

Figura 11 – Processo de embalamento dos cones em caixas.

Por fim, transfere-se as paletes para o armazém de produto acabado. A partir desta etapa, cabe à assistência comercial interna e à assistência comercial externa arrumar as caixas expedidas pela produção, conforme a organização do armazém de produto acabado (Figura 12).

Figura 12 – Armazém de produto acabado.

O armazém de produto acabado encontra-se dividido de acordo com o tipo e espessura de fio. O fio 100% poliéster 42/2 nas várias tonalidades ocupa mais de 50% do espaço e está ordenado de forma crescente pelo número da cor do artigo, tendo cada artigo espaço no mínimo para 10 caixas e no máximo para 30 caixas.

2.5 Produtos

A empresa comercializa uma enorme variedade de artigos com características diferentes (natureza, composição, tonalidade e espessura) consoante a sua aplicação final.

Existem artigos que ocupam maior percentagem de vendas, logo é de extrema importância que exista sempre quantidades disponíveis de stock para satisfazer as necessidades dos clientes, como por exemplo, 100% poliéster e o 100% algodão. Outros artigos são produzidos apenas por encomenda, como é o caso de algumas tonalidades e espessuras de fio poliéster-algodão e fio poliéster-poliéster. Finalmente, há produtos como o nylon, o texturizado, o fio ouro e prata, que apenas se efetuam por revenda.

O fio tem diversas naturezas e composições fazendo com que existam vários tipos de fio. Para cada tipo existem diferentes espessuras (Tabela 1) e tonalidades.

Tabela 1 – Artigos divididos em categorias distintas consoante sua composição e espessura (ESP) dos diferentes fios.

ESP Tipo ESP Tipo ESP

100% Poliéster 180 Poliéster-Poliéster 25 Nylon

150-130-80 120 36 80 75 20 120 100% Algodão 12 150 20 Zeta 10 Texturizado 150-70 30 20 35 40 40 60 50 120 60 180 Poliéster-Algodão 25 Mícron 150-70 Fio ouro-prata 36 50 75 120

18

O fio 100% poliéster (alpha) é composto na sua totalidade por poliéster e é importado nas várias espessuras (180,120,80,20) e nas cores primárias (branco, preto e cru). A sua principal finalidade passa pelos bordados e costuras de malhas e tecidos.

O fio 100% algodão (delta) é composto na totalidade por algodão, podendo ser comercializado em várias espessuras da mais fina até à mais grossa (60,50,40,35,30,20,12). É utilizado essencialmente para costura de peças para tingir após confeção.

Já o fio poliéster-poliéster (PP), denominado na empresa como fio sigma, é composto por filamentos contínuos de poliéster, revestidos a poliéster e é vendido nomeadamente para utilização em peças em alta-costura, camisaria, costura de tecidos e têxteis técnicos.

Por último, o fio poliéster-algodão (PA), denominado na empresa como fio kappa, é composto por filamentos contínuos de poliéster e revestidos por algodão. Este tipo de fio é utilizado para costura de têxteis lar, camisaria, casear e têxteis técnicos.

Na empresa existe uma imensa variedade de produtos (mais de duas mil referências de artigos, entre matéria-prima tingida e de produto acabado), além do tipo de fio e espessura, o cliente procura especificações de rebobinagem em diversas metragens (standards e não standards) e em diversas cores primárias (branco, preto, cru e meio branco) e mais de mil cores disponíveis em cartaz.

3.

R

EVISÃO DO ESTADO DA ARTEA indústria têxtil tem-se deparado com um mercado cada vez mais competitivo. Deste modo, é imperativo que as empresas analisem constantemente todo o seu sistema produtivo, de modo a reduzir/evitar desperdícios, minimizar custos de produção e de armazenagem e maximizar a utilização de recursos humanos, equipamentos e materiais (Magalhães, 2011). Para se reduzir custos totais, alargar as margens de lucro e manter políticas de melhoria contínua, as indústrias devem investigar novas abordagens e técnicas, implementando assim novas políticas e procedimentos.

Neste capítulo apresenta-se uma revisão de literatura acerca de uma gestão eficiente da cadeia de abastecimento e perceber a importância da existência de stocks nos vários níveis da cadeia. Neste contexto surge a necessidade de analisar vários modelos/políticas de gestão de stocks e diferentes métodos de previsão de procura.

3.1 Cadeia de abastecimento

No sector têxtil, a gestão da cadeia de abastecimento tem sofrido importantes alterações. Isto deve-se à sua constante adaptação ao mercado por apresentar ciclos de resposta curtos e ao risco associado às previsões de vendas pelo facto dos produtos estarem associados à moda.

A cadeia de abastecimento tem-se tornado uma componente importante para a estratégia competitiva pois afeta todos os parceiros e atividades, desde a entrega dos materiais por parte dos fornecedores até o serviço ao cliente (Gunasekaran, Patel, & McGaughey, 2004).

Uma cadeia complexa e abrangente necessita duma gestão eficaz, para que seja possível manter um elevado nível de serviço, minimizar custos e reduzir tempos de entrega, de modo a alcançar melhorias ao nível da produtividade, da rentabilidade, do desempenho e da flexibilidade. (Askarany, Yazdifar, & Askary, 2010).

Nas várias partes da cadeia de abastecimento devem existir elos de relacionamento, estabilidade de vínculos contratuais e partilha de informação. Caso contrário, poderá resultar em operações redundantes e sem valor acrescentado, em aumento de stocks, em ineficiências e em lógicas de lotes de dimensão elevada, cooperando para a ampliação

20

da variabilidade e imprevisibilidade da procura ao longo da cadeia, também conhecido como efeito de bullwhip (Figura 13). A incerteza na procura e no abastecimento e o uso de redes para partilha de informação são estudos base que devem ser usados para elaborar a estratégia certa para o funcionamento da cadeia de abastecimento. Esta estratégia poderá fornecer uma vantagem competitiva para as empresas (Lee, 2002).

Figura 13 - Dinâmicas que levam à amplificação da procura na cadeia de abastecimento [Fonte: (Carvalho et al., 2010)].

A variabilidade da procura, dos tempos de produção e de transporte ao longo da cadeia de abastecimento provoca incertezas, tanto nos custos operacionais como no nível de serviço ao cliente.

Uma cadeia de abastecimento pode ser definida como todo o fluxo de materiais e informação existente na entrega de um produto ao cliente final, desde a matéria-prima até ao consumidor, incluindo atividades de armazenagem, de produção, de distribuição, etc. (Lummus & Vokurka, 1999).

A cadeia de abastecimento envolve riscos de diferentes naturezas que podem ser divididos em internos (variações de capacidade, regulamentos, atrasos de informação e fatores organizacionais) e externos (preços de mercado, ações dos competidores, custos e rendimento de produção, qualidade do fornecedor e assuntos políticos). Sendo assim, as organizações devem-se preocupar com os riscos vindos de todas as direções (Cucchiella & Gastaldi, 2006) .

Christopher (1992) sugere que a supply chain management (SCM) consiste na “gestão das relações a montante e a jusante com os fornecedores e os clientes para entregar

valor superior ao cliente final a um custo menor para toda a Cadeia de Abastecimento” e garante que quem compete nos mercados não são as empresas, mas as suas cadeias de abastecimento. Desta forma, uma gestão efetiva da cadeia de abastecimento, constitui numa variável estratégica e competitiva muito importante para as empresas. Para que tal seja alcançável, é necessário atingir dois objetivos em simultâneo: pensar na cadeia como um todo e não se focalizar internamente e alcançar resultados como o aumento de volume de vendas, a redução de custos globais de operação (produção e armazenagem), o aumento de serviço ao cliente e a rentabilidade dos ativos (Holmberg, 2000).

O planeamento da cadeia de abastecimento agrega quatro áreas essenciais, construindo assim um “triângulo de planeamento logístico”, como se observa na Figura 14. As arestas do triângulo são construídas com base na estratégia de localização das instalações, na estratégia de transportes e na estratégia de gestão de stocks. O nível de serviço ao cliente ocupa o centro do mesmo.

Figura 14 – Triângulo de planeamento logístico [Fonte: adaptado (Carvalho et al., 2010)].

Numa organização pretende-se ir de encontro às necessidades dos consumidores, ou seja, busca-se obter um determinado nível de serviço ao cliente. O objetivo do planeamento é encontrar a melhor combinação das estratégias de stocks, transportes e localização para se fornecer o produto/serviço no lugar correto, no tempo certo e com os menores custos.

Baixos níveis de serviço refletem-se em fluxos na cadeia de abastecimento mais lentos, baseados na centralização de stocks e economias de escala nas atividades desde o transporte à produção. Por outro lado, níveis de serviço elevados podem ser obtidos através de processos de produção rápidos e flexíveis, mas com custos superiores, ou utilizar meios de transportes mais rápidos, portanto mais dispendiosos. Para o sucesso

22

do planeamento estratégico dos fluxos de materiais e informação existentes numa cadeia de abastecimento, é importante definir o nível de serviço ao cliente e ser adequado ao mercado e à sustentabilidade da organização (Carvalho et al., 2010).

3.2 Gestão de stocks

O temo “stock” é utilizado para identificar todos os produtos existentes em armazém desde a sua compra, até à sua venda. É uma palavra associada a um sentido negativo, pois a sua existência acarreta custos indesejáveis tanto maiores, consoante os valores económicos dos artigos e as quantidades em stock (Oakshott, 2012).

A rutura de stock de um artigo além de conduzir à insatisfação do cliente ou mesmo à perda, também acarreta custos de quebra que tendem a inflacionar caso não ocorra um abastecimento rápido desse artigo. Perante tais consequências, por vezes, a solução passa por manter os níveis das existências em grandes volumes para garantir constantemente a operação de fornecimento. Resultando, na maioria das vezes, numa forma válida de diminuir as quebras, mas em contrapartida os custos resultantes serão maiores e não se tem em consideração a ineficiência da gestão de stocks (Rowbotham et. al., 2007, p. 218).

A gestão de stocks é um dos fatores cruciais para o bom desempenho das empresas de hoje. É uma área que se centra na coordenação das políticas de stock adotadas pelos diferentes elementos, que constituem a cadeia de abastecimento, como os fornecedores, produtores e distribuidores, de modo a que se possa suavizar o fluxo de materiais e diminuir os custos para corresponder às necessidades do cliente (Vrijhoef & Koskela, 2000).

Um dos riscos recorrentes nesta área é o facto de os materiais, ao longo da cadeia, perderem valor, aumentarem custos e se poderem tornar obsoletos e, consequentemente, ultrapassados, tornando-se assim em desperdício para qualquer organização.

O planeamento de stocks, de acordo com o mercado geográfico, pretende responder a questões como “Que artigos devem ser mantidos em stock?”, “Em que quantidades?”, “Quando e em que condições devem ser repostos os produtos em stock?”. As estratégias definidas, tendo em conta estas questões, têm um impacto direto no planeamento da localização das instalações da cadeia de abastecimento. Deste modo, é fulcral para as

organizações definir políticas de gestão de stocks, para obter equilíbrio entre a procura e a oferta, obter descontos de quantidade e permitir a compra económica (Carvalho et al., 2010).

Os stocks são frequentemente utilizados para amortecer os impactos da incerteza de serviço. A gestão de inventários permite conjugar quatro principais fatores, como as flutuações da procura ao longo da cadeia, as roturas que possam ocorrer (devido a avarias, atrasos nos fornecimentos, etc.), as necessidades do cliente e as quantidades ótimas de encomenda. Deste modo, definir políticas de gestão de stocks evidencia-se como uma área de intervenção muito importante para uma organização, sendo um dos alicerces para todo o planeamento e programação da produção (Nenes, Panagiotidou, & Tagaras, 2010).

Uma das áreas cruciais para o bom desempenho das empresas de hoje é uma gestão eficiente dos stocks, pois além de evitar custos indesejáveis, tem como principal objetivo manter o serviço ao cliente num patamar admissível. A forma como esta gestão é feita tem um impacto enorme a nível financeiro numa organização. A definição de uma política de gestão de inventários, para os artigos da organização, baseia-se na determinação de três parâmetros base: quando encomendar, quanto encomendar e qual o stock de segurança de cada artigo, de forma a assegurar um determinado nível de satisfação para o cliente e minimizar os custos (Benchkovsky, 1964).

3.2.1 Classificação dos stocks

Em função da natureza dos materiais armazenados, pode-se distinguir diferentes categorias de stock (Costa, 2010), dependendo dos tipos de atividades das empresas:

Stock de matéria-prima é constituído por todos os materiais que têm de ser encomendados, rececionados, movimentados e armazenados. A existência deste inventário pode ser devido à incerteza do fornecimento que compromete a produção e à existência de economias de custo relacionadas com compras em quantidade.

Stock relativo aos produtos em vias de fabrico (WIP – “work in process”) refere-se a produtos que já consumiram matéria-prima mas que ainda não são propriamente produtos acabados.

24

Stocks de produtos acabados são criados para serem armazenados e estarem imediatamente disponíveis para venda.

Stocks de consumíveis neste parâmetro são considerados todos os produtos consumíveis, como o papel, materiais de limpeza, óleos, lubrificantes, entre outros.

Stocks de manutenção são constituídos por peças necessárias para manutenção das máquinas, ferramentas, entre outros (Courtois, Martin-Bonnefois, Pillet, Costa, & Ad-Verbum, 1997).

Relativamente às causas diretas que dão origem à existência de stocks, essas são distintas, originando tipos de inventários: stock de segurança (SS) e stock em trânsito (ST). O stock de segurança permite proteger a cadeia de abastecimento, pois garante que o nível de serviço ao cliente seja atingido e evita os pesados custos de rotura(Carvalho et al., 2010). O stock em trânsito é composto pelos artigos armazenados nos meios de transporte, durante o serviço de transporte (Ballou, 2007).

3.2.2 Custos

Independentemente dos modelos de gestão de stocks que as organizações possam adotar, é necessário analisar e definir os custos que a organização incorre por ter espaços de armazenagem e investir capital em stock (custo de posse) e quando se realiza encomendas aos fornecedores (custo de encomenda). O custo total pode também incluir o custo de rotura, para além dos custos já referenciados anteriormente.

O custo de posse (C1) engloba os custos de armazenagem que se tem com instalações físicas, equipamentos de manuseamento, recursos humanos, impostos, seguros, etc. O custo de encomenda (C3) está associado ao lançamento de encomenda, isto é, custos com recursos humanos, consumíveis, entre outros. A penalidade que a empresa incorre, pelo facto de não ter disponível o artigo para o cliente, quando e na quantidade que foi solicitada, designa-se por custo de rotura (Carvalho et al., 2010).

3.2.3 Modelos de gestão de stocks

De forma a se definir políticas/modelos de gestão de stocks, existem características fundamentais a ter em consideração como: a procura, a oferta, o prazo de reabastecimento, o número de produtos a ser considerado, a duração do horizonte do

planeamento, os custos (incluindo custos de encomenda e de posse) e o nível de serviço aceitável (Carvalho et al., 2010).

Tendo em conta o comportamento da oferta por parte dos fornecedores e da procura por parte dos clientes, os modelos de gestão de stocks podem ser divididos em duas diferentes vertentes: os modelos determinísticos e os modelos estocásticos. Nos modelos determinísticos, a procura e o prazo de entrega são constantes, ou seja, a procura e a oferta não possuem qualquer tipo de aleatoriedade (Oliveira, 2013).

Já por sua vez, os modelos estocásticos aplicam-se quando a procura e/ou oferta têm um comportamento incerto, ou seja, incluem o risco e incerteza nas previsões, proporcionando um aumento na complexidade da gestão de stocks. Como existe a possibilidade de rotura de stocks, há necessidade de constituir stock de segurança para absorver variações imprevisíveis. Uma vez que existe aleatoriedade nas variáveis, para se dimensionar o stock de segurança, terá de se perceber qual a probabilidade de a empresa ter disponível a quantidade procurada num dado instante, ou seja, definir o nível de serviço (Chase, Aquilano, & Jacobs, 1995).

Os modelos estocásticos de gestão de stocks podem ser classificados quanto ao tipo de revisão dos stocks que lhes está inerente. Pode-se implementar um modelo estocástico de revisão contínua ou um modelo estocástico de revisão periódica.

3.2.4 Modelo estocástico de revisão contínua

Os modelos de revisão contínua caracterizam-se por uma quantidade de encomenda com valor fixo, mas o período de tempo entre duas encomendas consecutivas pode ser variável.

Através da Figura 15 constata-se que a procura (r) ao longo do tempo e o prazo de entrega (lt) são variáveis. Deste modo, existe a possibilidade de rutura de stock, quando o stock segurança (SS) definido não é suficiente para atenuar os efeitos da flutuação da procura ao longo do tempo (Carvalho et al., 2010).

26

Figura 15 - Representação gráfica da evolução dos níveis de stock no modelo de revisão contínua (Fonte: adaptado (Carvalho et al., 2010).

Nesta política de gestão de stocks, a procura no prazo de entrega é aleatória, logo é necessário identificar, através de testes estatísticos, qual o tipo de distribuição estatística que uma determinada amostra segue e os parâmetros associados.

Caso a variabilidade da procura se associe a uma distribuição normal, sabendo a probabilidade de existência de rutura de stock ou o nível de serviço definido pela empresa, obtém-se o fator de segurança apresentado na Tabela 2.

Tabela 2 – Excerto retirado da tabela da distribuição normal do fator de segurança em função do nível de serviço e da probabilidade da rotura (Fonte: adaptado (Carvalho et al., 2010).

Nível de serviço 80% 90% 95% 99% 99,99%

Probabilidade de Rotura 20% 10% 5% 0,10% 0,01%

Fator de segurança (z) 0,84 1,28 1,64 3,09 3,72

Este modelo consiste em definir uma quantidade económica de encomenda (QEE), sendo lançada no momento em que o stock atinge o ponto de encomenda (PE), que corresponde à procura média durante o prazo de entrega (μDDLT) acrescido do stock de segurança (SS). A QEE pode ser aproximada através da equação ( 3.1 que minimiza os custos. Uma vez que as ruturas de stock não são frequentes, e quando acontecem não são significativas, pois são rapidamente solucionadas, assume-se que os custos de rutura não são significativos.

√ ( 3.1 )

O stock de segurança (SS) é calculado a partir da multiplicação do fator de segurança (z) com o desvio-padrão da procura durante o prazo de entrega (σDDLT), parâmetro este que se pode obter pela seguinte equação:

√ ( 3.2 )

Através da equação ( 3.2, verifica-se que é necessário definir as seguintes constantes:

o prazo médio de entrega (l), a procura média (r), o desvio-padrão da procura (σr) e o desvio-padrão do prazo de entrega (σl).

Para o cálculo do custo de posse de stock anual, é necessário considerar o stock de segurança que será constituído. Deste modo, o stock médio existente no modelo de revisão contínua caracteriza-se pela equação ( 3.3.

( 3.3 )

Neste modelo, pode-se verificar que quanto maior for o nível de serviço, a variabilidade da procura e o prazo de entrega, maior será o stock de segurança a manter dentro de portas numa organização. A quantidade a encomendar é fixa e deverá ser a que minimiza os custos totais (Carvalho et al., 2010).

3.2.5 Modelo estocástico de revisão periódica

Relativamente aos modelos de revisão periódica (Figura 16), são caracterizados por períodos entre revisões de encomenda fixos, enquanto as quantidades a encomendar são variáveis, pois são determinadas quando é feita a revisão e de acordo com o stock máximo (stock alvo) definido pela organização (Chase et al., 1995).

28

Figura 16 - Representação gráfica da evolução dos níveis de stock no modelo de revisão periódica (Fonte: (Carvalho et al., 2010)

O período que minimiza o custo total de armazenamento, num cenário determinístico, corresponde ao período económico entre encomendas (PEE). O momento para se lançar a encomenda é pré acordado entre a empresa e o fornecedor, com periocidade fixa que deverá ser o mais próximo possível do PEE. Apesar de existir aleatoriedade neste modelo, a utilização do período económico entre encomendas poderá ser uma boa aproximação, que pode ser obtida através da equação ( 3.4.

( 3.4 )

O período económico entre encomendas é calculado através duma divisão entre quantidade económica de encomenda, definida na equação ( 3.1, e a procura (r).

3.3 Classificação de artigos – análise ABC

Após a descrição dos vários modelos de gestão de stocks, a análise ABC auxilia as organizações na decisão de qual o modelo de gestão de stocks a adotar. Numa empresa onde existe enorme variedade de artigos e do número de unidades de cada um, a gestão de stocks é uma área complexa. Uma vez que os artigos têm diferentes graus de importância, então devem ser adotadas políticas de gestão de stocks diferentes (Courtois et al., 1997).

A análise ABC baseia-se na lei de Pareto dos 20/80, ou seja, cerca de 20% do número total de artigos existentes em armazém corresponde aproximadamente a 80% do valor financeiro investido em stocks.

Nesta análise, o principal objetivo é racionalizar a gestão económica dos stocks de forma a selecionar os artigos de maior valor financeiro, passando por dividir o stock global em três classes: classe A, classe B e classe C. Desta forma, será mais relevante um artigo pertencente à classe A e menos relevante um artigo pertencente à classe C (o valor financeiro do artigo classe A é superior ao valor do artigo da classe B, que por sua vez, será superior ao valor do artigo da classe C). Depois de efetuada a análise e divisão dos vários artigos pelas classes, apresenta-se graficamente a curva resultante da classificação ABC, como se pode ver pelaFigura 17 (Fu, Chen, Hung, & Peng, 2012).

Figura 17 – Curva abc resultante de uma análise de pareto.

A classificação ABC permite direcionar a importância que se deve dar a um determinado conjunto de artigos. Os artigos pertencentes à classe A representam uma elevada procura e/ou valor monetário, ou seja, uma possível rotura de stock destes produtos poderá trazer consequências nefastas na estratégia da empresa. Para estes artigos, devem ser determinados níveis de serviço elevados e adotar-se modelos de revisão contínua, pois este modelo permite um controlo mais apertado sobre os stocks, uma vez que implica uma monotorização contínua dos mesmos.

Relativamente aos artigos da classe intermédia (B), pode ser utilizado qualquer um dos modelos estocásticos para gerir o stock dos artigos.

Os artigos pertencentes à classe C, sendo que em termos financeiros são menos relevantes, deve-se adotar para estes artigos políticas de gestão de stocks simples, como o modelo de revisão periódica.

30

3.4 Modelos de previsão de vendas

Em diversos sectores de atividade surge a necessidade de fazer previsões da procura a médio e longo prazo, sendo um elemento de suporte indispensável para o planeamento de produção e distribuição. A falta de informação leva ao aumento da incerteza da procura, podendo provocar efeitos nas decisões tomadas em todos os intermediários da cadeia e afetar o controlo e gestão de stocks, originando excesso/falta de capacidade, excedentes de stocks/perda de oportunidades de venda ou outras consequências negativas (Wisner, Tan, & Leong, 2015).

As metodologias de previsão de vendas têm como objetivo a redução da incerteza e podem-se dividir em dois tipos fundamentais: os métodos quantitativos, onde as previsões da procura apoiam-se em comportamentos padrão do passado (C. D. Lewis, 1997) (são baseados numa análise de dados históricos relativos à série temporal da variável a prever), e os métodos qualitativos, onde não há modelo matemático formal, logo baseiam-se na experiência e estabelecem cenários e paralelismos com situações.

As metodologias de previsão de modelos quantitativos podem ser enquadradas nas seguintes categorias:

Série Temporal – analisa sobre a forma padrão passada dos dados para, posteriormente, projetar os resultados futuros.

Regressão – prevê os resultados futuros usando relações passadas entre uma variável de interesse (dependente) e outras variáveis que podem influenciar o seu comportamento.

Simulação – quando não existem dados históricos, pode-se construir o modelo da situação que se pretende analisar e gerar aleatoriamente muitos cenários de previsão dos resultados possíveis.

3.4.1 Metodologia de previsão por análise de séries temporais

A análise de séries temporais aplica-se quando há um padrão constante ou sistemático no comportamento da variável (Pindyck & Rubinfeld, 2002). Alguns métodos são projetados para funcionarem melhor para dados sazonais ou dados com tendências.

Segundo Morettin & Toloi (2006), o movimento persistente nos dados numa dada direção entende-se como a tendência e a sazonalidade como o comportamento regular da série em algum período.

Caso a série não detenha tendência ou sazonalidade, um modelo de média móvel simples ou de suavização exponencial simples seria suficiente. No entanto, se a variável de dados possuir tendência e sazonalidade, um modelo de Holt-Winter seria aconselhável.

Métodos de médias móveis

Os modelos de médias móveis baseiam-se no cálculo do valor médio de um número de observações previamente escolhido e que se mantém constante ao longo do tempo. A designação média móvel é usada porque à medida que um novo valor observado fica disponível, é calculada uma nova média que irá utilizar esta nova observação no lugar da observação mais antiga, usada no cálculo da média anterior.

Métodos de amortecimento exponencial

Os métodos de amortecimento exponencial incluem dois modelos: amortecimento exponencial simples e Holt-Winter.

O modelo de amortecimento exponencial simples baseia-se no princípio que as observações mais recentes contêm informação mais relevante sobre o que poderá acontecer no futuro e, portanto, deveriam ter maior peso na determinação das previsões do que observações mais antigas (Carvalho et al., 2010).

O método de Holt-Winter é uma técnica de previsão que permite incluir diretamente a sazonalidade presente nos dados e baseia-se em três equações: a primeira para estimar o nível médio, a segunda para estimar a tendência e a última para estimar a sazonalidade (Lawton, 1998).

4.

A

NÁLISE CRÍTICA E IDENTIFICAÇÃO DE PROBLEMASNeste capítulo descreve-se os procedimentos existentes nos processos de aquisição de matéria-prima e de armazenagem, no processo produtivo, e identificam-se possíveis falhas e/ou anomalias. Assim como se analisa os métodos atuais de gestão de stocks de matéria-prima e produto acabado.

4.1 Análise do processo de reposição de matérias-primas

O procedimento compra de matéria-prima é fundamental para posteriormente planear-se e programar-se o processo produtivo. Para se garantir um determinado nível de serviço, a definição das encomendas para diversos artigos, em diferentes quantidades e dos prazos de entrega, é um processo complexo. Para além da adaptação ao método de trabalho dos fornecedores, existem fatores externos à cadeia que podem alterar prazos, nomeadamente capacidade e horários dos transportes, entre outros.

Através da descrição sintética do funcionamento da cadeia de abastecimento da organização e do processo produtivo (subcapítulo 2.3 e 2.4), podem-se distinguir dois importantes processos de compras: importação de matéria-prima sem transformação e aquisição de matéria-prima com transformação, ou seja, que é submetida a um processo de tingimento.

4.1.1 Importação de matéria-prima sem transformação

A matéria-prima sem transformação refere-se a todos os tipos de fio com determinadas características e especificações. O processo de compra é estabelecido através de contratos com fornecedores/produtores, definindo-se as quantidades e os vários tipos de fio e as datas de partida de cada contentor. A matéria-prima é rececionada e armazenada nas instalações e, posteriormente, entra no processo produtivo sofrendo transformações físicas, como a rebobinagem.

Nos diversos produtos finais da empresa, apresentados no subcapítulo 2.5, existem artigos que apenas se efetua revenda (nylon, texturizado e fio ouro-prata), logo não são considerados nesta investigação como matérias-primas sem transformação, uma vez que não são elementos que passam pelo processo produtivo.

![Figura 13 - Dinâmicas que levam à amplificação da procura na cadeia de abastecimento [Fonte: (Carvalho et al., 2010)]](https://thumb-eu.123doks.com/thumbv2/123dok_br/17658557.824354/40.892.167.734.287.562/figura-dinâmicas-amplificação-procura-cadeia-abastecimento-fonte-carvalho.webp)