UNIVERSIDADE FEDERAL DE SÃO CARLOS CENTRO DE CIÊNCIAS EXATAS E DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

COMPORTAMENTO MECÂNICO DA LIGA Ti-6Al-4V

COM SUPERFÍCIE MODIFICADA POR LASER DE FEMTOSEGUNDO PARA USO BIOMÉDICO

Alan dos Santos

UNIVERSIDADE FEDERAL DE SÃO CARLOS CENTRO DE CIÊNCIAS EXATAS E DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

COMPORTAMENTO MECÂNICO DA LIGA Ti-6Al-4V

COM SUPERFÍCIE MODIFICADA POR LASER DE FEMTOSEGUNDO PARA USO BIOMÉDICO

Alan dos Santos

Dissertação apresentada ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais como requisito parcial à obtenção do título de MESTRE EM CIÊNCIA E ENGENHARIA DE MATERIAIS

Orientador: Dr. Claudemiro Bolfarini

Ficha catalográfica elaborada pelo DePT da Biblioteca Comunitária UFSCar Processamento Técnico

com os dados fornecidos pelo(a) autor(a)

S237c Santos, Alan dos Comportamento mecânico da liga Ti-6Al-4V com superfície modificada por laser de femtosegundo para uso biomédico / Alan dos Santos. -- São Carlos : UFSCar, 2012.

77 p.

Dissertação (Mestrado) -- Universidade Federal de São Carlos, 2015.

DEDICATÓRIA

À minha esposa Vanessa, aos meus pais Paulo e Marilda e a toda minha querida família.

VITAE DO CANDIDATO

i

MEMBROS DA BANCA EXAMINADORA DA DISSERTAÇÃO DE MESTRADO DE

ALAN DOS SANTOS

APRESENTADA AO PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS, DA UNIVERSIDADE FEDERAL DE SÃO CARLOS, EM 10 DE FEVEREIRO DE 2012.

BANCA EXAMINADORA:

iii

AGRADECIMENTOS

Ao Prof. Dr. Claudemiro Bolfarini pela orientação, pelas oportunidades e por toda a confiança depositada em mim.

Ao Prof. Dr. Paulo Sergio Carvalho Pereira da Silva, pela amizade, pelas discussões técnicas e por todos os conselhos de extrema valia.

Ao Laboratório de Processamento de Materiais por Laser do Instituto Superior Técnico de Lisboa – Portugal e à doutoranda do PPG-CEM, Márcia Moreira Medeiros, pela modificação dos corpos de prova.

A todo o pessoal do CCDM – DEMa/UFSCar, pelo auxílio na realização dos ensaios e pela presteza habitual.

A toda minha família, em especial aos meus pais, que me apoiaram e torceram por mim durante toda a vida.

v

RESUMO

vii

MECHANICAL BEHAVIOR OF Ti-6Al-4V TITANIUM ALLOY WITH SURFACE MODIFIED BY FEMTOSECOND LASER FOR BIOMEDICAL USE

ABSTRACT

ix

PUBLICAÇÃO

xi

SUMÁRIO

Pág.

BANCA EXAMINADORA ………. i

AGRADECIMENTOS ……… iii

RESUMO ……… iv

ABSTRACT ……… vii

PUBLICAÇÃO ……… ix

SUMÁRIO ………... xi

ÍNDICE DE TABELAS ……….. xiii

ÍNDICE DE FIGURAS ……….. xv

SÍMBOLOS E ABREVIATURAS ………. xvii

1 INTRODUÇÃO ……… 1

2 REVISÃO DA LITERATURA ... 5

2.1 Biomateriais Metálicos ... 5

2.1.1 Titânio e Suas Ligas ... 8

2.2 Fixação do Implante ... 9

2.3 Modificação Superficial ... 10

2.3.1 Processos Mecânicos ... 12

2.3.2 Processos Químicos ... 13

2.3.2.1 Tratamentos Químicos ... 13

2.3.2.2 Revestimentos Sol-Gel ... 15

2.3.2.3 Oxidação Anódica ... 16

2.3.2.4 Deposição Química de Vapor – CVD ... 17

2.3.3 Processos Físicos ... 18

2.3.3.1 Laser ... 18

2.3.3.2 Laser de Femtosegundo ... 21

2.3.3.3 Aspersão Térmica ... 23

2.3.3.4 Deposição Física de Vapor – PVD ... 25

2.3.3.5 Deposição Iônica ... 26

2.3.4 Comparando os Processos ... 27

2.4 Fadiga ... 29

xii

2.5 Mecanismos de Falhas em Implantes ... 35

2.5.1 Falhas em Implantes com Superfície Modificada ... 38

3 MATERIAIS E MÉTODOS ... 41

3.1 Matéria Prima e Corpos de Prova ... 41

3.2 Modificação Superficial ... 42

3.3 Ensaios de Fadiga ... 44

3.3.1 Determinação da curva S-N ... 47

4 RESULTADOS E DISCUSSÃO ... 51

4.1 Conformidade da Matéria Prima ... 51

4.2 Caracterização da Superfície Modificada ... 53

4.3 Ensaios de Fadiga ... 60

5 CONCLUSÕES ... 69

6 SUGESTÕES PARA FUTUROS TRABALHOS ... 71

xiii

ÍNDICE DE TABELAS

Pág. Tabela 2.1 Compilação de características dos processos de

modificação superficial ... 28

Tabela 3.1 Parâmetros do laser de femtosegundo ... 43

Tabela 3.2 Amostragem para determinação da curva S-N (ASTM E739) 48 Tabela 3.3 Níveis de tensão avaliados ... 48

Tabela 4.1 Composição química das amostras ... 51

Tabela 4.2 Propriedades mecânicas da matéria prima ... 52

xv

ÍNDICE DE FIGURAS

Pág.

Figura 2.1 Exemplos de próteses femorais ... 6

Figura 2.2 Superfície de titânio jateada com alumina ... 12

Figura 2.3 Superfície de titânio submetida ao ataque ácido ... 13

Figura 2.4 Superfície de titânio submetida ao ataque com peróxido de hidrogênio ... 14

Figura 2.5 Superfície de titânio submetida ao tratamento alcalino ... 15

Figura 2.6 Superfície de titânio submetida à oxidação anódica com H2SO4 ... 17

Figura 2.7 Superfície de titânio com diamante depositado por CVD ... 18

Figura 2.8 Superfícies de titânio modificadas por laser ... 19

Figura 2.9 Superfície de titânio modificada por laser de femtosegundo .. 22

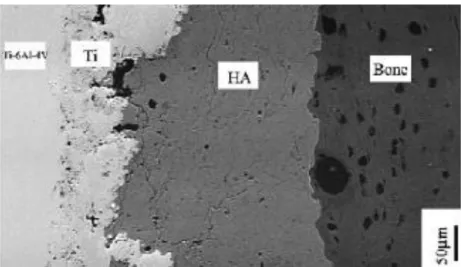

Figura 2.10 Interface de adesão implante / hidroxiapatita / osso ... 24

Figura 2.11 Interface entre a camada de titânio aspergida e o osso ... 25

Figura 2.12 Tipos de camadas formadas por deposição iônica ... 27

Figura 2.13 Curvas do tipo S-N resultantes do trabalho de Wöhler ... 30

Figura 2.14 Exemplo de ciclo senoidal e definição dos componentes ... 31

Figura 2.15 Ciclo de tensão irregular e aleatório ... 31

Figura 2.16 Evidências de fratura por fadiga ... 32

Figura 2.17 Perfil de tensão residual determinado por Robinson et. al. para trilhas adjacentes modificadas por laser do tipo CO2 em uma amostra da liga Ti-6Al-4V... 40

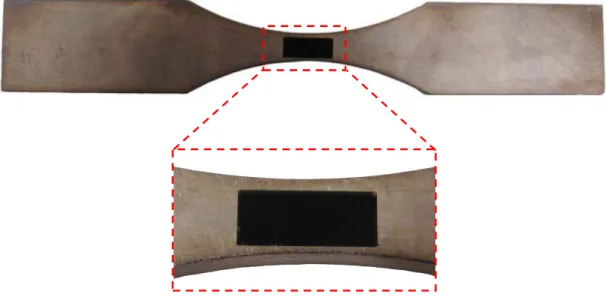

Figura 3.1 Corpos de prova para o ensaio de fadiga ... 42

Figura 3.2 Corpo de prova com face modificada por laser de femtosegundo ... 43

Figura 3.3 Corpo de prova de fadiga ensaiado axialmente ... 44

Figura 3.4 Tensão versus distância do ponto de aplicação da carga ... 45

Figura 3.5 Simulação por elementos finitos da solicitação do corpo de prova ... 46

Figura 3.7 Dispositivos usinados e dispostos na base do equipamento .. 47

xvi

Figura 4.2 Curva tensão versus alongamento obtida para a matéria

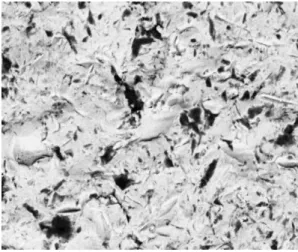

prima ... 53 Figura 4.3 Aspecto geral da superfície modificada por laser de

femtosegundo ... 53 Figura 4.4 Presença de ripples cobrindo todas as microcolunas ... 54 Figura 4.5 Perfil de fluência energética para diferentes velocidades de

varredura ... 56 Figura 4.6 Interface entre as regiões sem modificação e modificada por laser de femtosegundo ... 57 Figura 4.7 Diferença de desempenho no processo de osseointegração entre amostras de controle e amostras com superfície modificada ... 58 Figura 4.8 Comparação da acumulação de osteopontina entre

superfícies sem modificação e com topografia nanométrica ... 59 Figura 4.9 Seção transversal do corpo de prova modificado por laser de femtosegundo ... 60 Figura 4.10 Curvas S-N obtidas para as amostras de referência e para as amostras modificadas por laser de femtosegundo ... 62 Figura 4.11 Corpo de prova modificado por laser do tipo Nd:YAG

utilizado por Potomati e colaboradores. 63

Figura 4.12 Corpo de prova sem modificação – nucleação da trinca de fadiga na aresta ... 64 Figura 4.13 Corpo de prova modificado por laser de femtosegundo –

nucleação da trinca de fadiga na região modificada ... 65 Figura 4.14 Região de nucleação da trinca de fadiga ... 65 Figura 4.15 Destacamento da camada modificada na região de

xvii

SÍMBOLOS E ABREVIAÇÕES

BDP bandas de deslizamento persistente CVD chemical vapor deposition

F fluência energética

laser light amplification by stimulated emission of radiation MEV microscópio eletrônico de varredura

OPN osteopontina

PMMA polimetilmetacrilato PVD physical vapor deposition

R razão entre cargas

Ra roughness average

Rz roughness height

α alpha

β beta

σa amplitude de tensão

1 INTRODUÇÃO

Cerca de 30% dos gastos no Brasil com produtos da área de saúde, classificados como biomateriais, são oriundos de implantes ortopédicos destinados à fixação de fraturas ou substituição de partes do esqueleto. Atualmente, somente o mercado de ortopedia, incluindo próteses e instrumentais cirúrgicos, movimenta acima de R$400 milhões anuais no Brasil, com previsão de crescimento anual acima de 10%. O maior cliente das empresas do setor é o governo, através do SUS [1,2,3].

No contexto mundial, o aumento da expectativa de vida e das atividades físicas em pacientes idosos é apontado como a principal causa do crescimento do número de cirurgias envolvendo implantes ortopédicos. De acordo com a American Academy of Orthopaedic Surgeons (AAOS), nos próximos 10 anos a demanda por cirurgias de artroplastia de quadril e joelho tende a duplicar nos EUA [4]. No caso do Brasil, há mais um agravante: o aumento da frota de motos. A incidência de fraturas em vítimas de acidentes de motos é altíssima. Levantamento recente realizado pelo Hospital das Clínicas de São Paulo indica que diariamente morrem 23 pessoas vítimas de acidente de moto no Brasil [5]. O aumento do seguro obrigatório DPVAT para motos é reflexo direto do fato: quase triplicou de valor nos últimos anos, passando de R$96,00 em 2005 para R$279,25 em 2011.

Apesar de no Brasil, assim como em outros países em desenvolvimento, os implantes de aços inoxidáveis ainda serem os mais utilizados, devido ao menor custo [7] - justificando a opção do SUS - há uma tendência de se ampliar a utilização de ligas especiais (ligas de titânio e ligas de cobalto), espelhando países desenvolvidos, que preteriram os aços inoxidáveis por motivos clínicos [1]. Documento publicado em 2005 pelo CGEE – Centro de Gestão e Estudos Estratégicos, durante o fórum de Biotecnologia –

2

“design”, projeto ou material [1]. Entretanto, a maioria dos processos foi arquivada após 5-10 anos de tramitação. Atualmente existem 23 pedidos de patente em tramitação, contendo implante no título e titânio no resumo. Invertendo as expressões de busca, ou seja, titânio no título e implante no resumo, retornaram somente 8 processos, dentre os quais 4 deles tratavam de modificação superficial [6].

O titânio e suas ligas, originalmente desenvolvidos para aplicações aeronáuticas, recentemente ganharam destaque em aplicações como biomateriais por apresentarem excelente resistência mecânica, baixa densidade, alta resistência à corrosão, ausência de reações alérgicas e a melhor biocompatibilidade dentre os biomateriais metálicos. Outro fator de extrema importância no desempenho de um implante ortopédico é o módulo de elasticidade. A solicitação mecânica imposta a dois materiais diferentes, porém acoplados, é dividida entre esses materiais proporcionalmente ao módulo de elasticidade e à seção resistente, portanto, o implante ortopédico ideal deveria apresentar módulo de elasticidade o mais próximo possível ao do osso humano

– 10 a 30GPa. As ligas de cobalto apresentam módulo de elasticidade ao redor de 230GPa, os aços inoxidáveis 210GPa e a liga de titânio mais utilizada atualmente como implante ortopédico, Ti-6Al-4V, 110GPa. [8,9]

3

Do ponto de vista mecânico, entretanto, superfícies modificadas por quaisquer dos processos convencionais de melhora da osseointegração (jateamento, ataque químico, oxidação, laser, camadas de revestimento bioativo, etc.) podem reduzir drasticamente a vida em fadiga da prótese, alterando seu comportamento mecânico e condenando a integridade estrutural, já que o comportamento em fadiga é dependente das características da superfície e adjacências. Assim, a conciliação e o balanço entre a melhora da osseointegração e o comportamento mecânico da prótese constituem um desafio no desenvolvimento de implantes ortopédicos [11,12].

Avanços recentes nas técnicas de modificação superficial e de caracterização, corroborados pelo notório interesse atual em nanotecnologia e suas aplicações, indicam que superfícies modificadas em escala nanométrica promovem de maneira mais eficaz a osseointegração quando comparadas às superfícies modificadas pelas técnicas atuais [13].

A modificação superficial por laser mostra-se promissora no intento de melhorar a osseointegração, devido a permitir um controle preciso de parâmetros, oferecer regularidade, induzir danos mecânicos e térmicos reduzidos e ser um processo limpo [14,15].

4

5

2 REVISÃO DA LITERATURA

2.1 Biomateriais Metálicos

As características fundamentais esperadas de um implante ortopédico, a fim de substituir partes do esqueleto, são desempenho mecânico adequado e compatibilidade com o organismo humano. Durante a maior parte do século passado, os materiais disponíveis para a confecção de implantes eram os mesmos disponíveis para aplicações industriais. Devido ao corpo humano apresentar um ambiente altamente corrosivo, as restrições impostas à escolha da classe de materiais mais adequada para aplicações ortopédicas recaíram sobre os metais, especificamente sobre os aços inoxidáveis e as ligas cobalto-cromo, resistentes à corrosão em função da camada passivadora de óxido formada na superfície [9,10].

O titânio e suas ligas surgiram comercialmente nos idos de 1940, desenvolvidos para aplicações aeroespaciais, porém, devido à excelente combinação de propriedades desejadas para um biomaterial, começaram a ser utilizados para tal fim após a publicação do estudo realizado por Branemark e colaboradores, em 1963, que avaliou com sucesso o fenômeno do osso humano desenvolver-se sobre a superfície de titânio, denominado por ele como osseointegração [9].

6

O primeiro metal utilizado rotineiramente em artroplastias totais com sucesso foi o aço inoxidável, por Charnley, no período final da década de 1950 [9,10]. A resistência à corrosão provém do alto teor de cromo e o tipo austenítico foi o mais utilizado na confecção de implantes, através da classe AISI 316L.

(a) Placa tubo 95° em aço inoxidável ASTM

F138. Fixada na extremidade do fêmur a fim

de proporcionar fixação até a fratura

consolidar-se. Fabricante: Traumédica.

(b) Prótese permanente de quadril não

cementada em liga de titânio ASTM F136.

Fixação biológica por osseointegração nas

regiões modificadas. Fabricante: Baumer.

Figura 2.1 Exemplos de próteses femorais.

7

acumular-se no organismo, ocasionado reações adversas ou infecciosas, e também ficarem impregnadas em tecidos, atrapalhando seu desenvolvimento e atividade normal [9,17].

A baixa resistência ao desgaste apresentada pelos aços inoxidáveis foi uma das razões principais da introdução da ligas de cobalto-cromo nas artroplastias de quadril, que possuem elevada dureza e resistência ao desgaste superior. Adicionalmente, apresentam excelente resistência à corrosão, inclusive em meios salinos, e alta resistência mecânica, refletida no bom desempenho em fadiga. Combinadas com acetábulos poliméricos, surgiram com uma alternativa vantajosa em relação aos aços inoxidáveis. Entretanto, o módulo de elasticidade das ligas cobalto-cromo é muito elevado (220-230GPa). O osso é um material piezoelétrico de módulo de elasticidade baixo (10-30GPa) e os esforços aos quais é submetido durante a movimentação do corpo humano geram estímulos necessários à sua manutenção por parte do organismo; em regime elástico, quando combinado com um material de rigidez significativamente superior, as solicitações mecânicas são divididas proporcionalmente aos módulos de elasticidade e à seção resistente de cada material, reduzindo os estímulos produzidos pelo osso e, portanto, atrofiando-o. Esse processo reduz a integridade da interface osso-implante e pode acarretar na sua falha [9,18].

8

2.1.1 Titânio e Suas Ligas

O titânio representa aproximadamente 0,6% da crosta terrestre, sendo o quarto metal estrutural mais abundante, atrás somente do alumínio, do ferro e do magnésio. As fontes minerais mais comuns são a ilmenita (FeTiO3) e o rutilo (TiO2). Devido à elevada reatividade, muitas foram as tentativas de obter-se titânio metálico sem sucesso. Kroll desenvolveu um processo viável comercialmente somente no final da década de 1930 [19].

O titânio puro apresenta transformação de fase alotrópica a 882°C,

passando de uma estrutura cúbica de corpo centrado (β) em altas temperaturas para uma hexagonal compacta (α) em baixas temperaturas. Os elementos de

liga utilizados nas ligas de titânio são usualmente classificados como estabilizadores de α ou β, dependendo da sua capacidade de alterar a

temperatura de fase alotrópica. Alumínio (substitucional), oxigênio, nitrogênio e

carbono (intersticiais) são fortes estabilizadores da fase α; o alumínio é

certamente o mais utilizado para este propósito, uma vez que possuí alta

solubilidade tanto na fase α quanto na fase β. Os elementos estabilizadores da fase β podem ser divididos em dois grupos: isomorfos e eutetóides. O primeiro

grupo inclui vanádio, molibdênio, tântalo e nióbio, que são os mais utilizados. O segundo grupo inclui ferro, tungstênio, cromo, silício, níquel, cobalto, manganês

e hidrogênio. Dependendo dos teores destes elementos, a fase β pode ser

estabilizada a temperatura ambiente [19,20].

As ligas α possuem excelente resistência à corrosão, porém, não são apropriadas à confecção de implantes ortopédicos devido à baixa resistência

mecânica a temperatura ambiente. As ligas β possuem alta resistência

mecânica, boa conformabilidade e capacidade de endurecimento – são as únicas capazes de combinar alta resistência à corrosão e baixo módulo de

elasticidade. As ligas α + β combinam as propriedades das duas fases,

possuindo alta resistência mecânica. Suas propriedades dependem da

9

tratamento térmico e processamento termo-mecânico as quais foram submetidas [19,20].

A liga mais utilizada atualmente, ASTM F136 – Ti-6Al-4V, é do tipo α + β.

Foi desenvolvida originalmente para aplicações aeronáuticas e obteve sucesso como biomaterial devido à excelente biocompatibilidade combinada com elevada resistência mecânica e à corrosão. Alguns estudos, porém, apontaram o vanádio como um potencial elemento citotóxico. A fim de solucionar esse problema, ligas similares à Ti-6Al-4V foram desenvolvidas, com destaque para Ti-6Al-7Nb e Ti-5Al-2,5Fe, de propriedades similares, mas isentas de vanádio. Tentativas de reduzir o módulo de elasticidade das ligas de titânio resultaram em ligas do sistema Ti-Nb-Ta-Zr, de reduzido módulo elástico e excelente biocompatibilidade. Comercialmente, entretanto, as ligas alternativas ainda não têm expressão significativa [8,9,19,20].

2.2 Fixação do Implante

A artroplastia total é um dos procedimentos cirúrgicos mais bem sucedidos atualmente, pois tem a capacidade de anular rapidamente a dor sofrida pelo paciente e aumentar sua qualidade de vida de maneira significativa. No início, direcionada aos pacientes idosos - mais suscetíveis às doenças ósseas degenerativas e contusões com incidência de fratura, vem sendo agora aplicada substancialmente em pacientes jovens e ativos [10,21].

10

condições que facilitem a bioadesão inicial, sem, contudo, interferir na sua vida útil [21].

Considerando o exposto anteriormente, fica evidente a importância da fixação do implante no osso e sua influência na vida útil deste. Os métodos cirúrgicos utilizados comumente a fim de estabelecer a fixação inicial são a cementação do implante no osso com PMMA (polimetilmetacrilato), a modificação superficial do implante a fim de oferecer um substrato no qual células ósseas possam se desenvolver, e a deposição de uma camada bioativa no implante, como a hidroxiapatita [21]. Todos os métodos exercem de maneira adequada a fixação inicial do implante no osso, entretanto, os processos de modificação superficial para promoção da osseointegração possuem vantagens clínicas [10,11 21,22].

Os implantes cementados são utilizados normalmente em pacientes idosos, que não apresentam capacidade de regeneração óssea suficiente para fixação do implante através de osseointegração. A superfície do implante neste caso é polida e a fixação se dá através da adesão do osso e do implante no PMMA; não há interação biológica [10,22]. Durante o uso, pequenas regiões podem perder a adesão sem necessariamente interferir na estabilidade do implante, porém, quando a perda de adesão é suficientemente grande para permitir micro-movimentos do implante, são produzidos debris de PMMA e de metal que podem resultar em reações adversas e inflamatórias [21,22].

2.3 Modificação Superficial

11

no sucesso do procedimento cirúrgico. A manufatura usual de implantes ortopédicos metálicos normalmente contamina a superfície, induz oxidação e produz uma camada superficial deformada e heterogênea; condições estas inapropriadas para uso biomédico. São necessárias, portanto, etapas de modificação superficial capazes de tornar a superfície do implante apta à utilização biomédica [12,22]. Ademais, a superfície do implante deve apresentar propriedades específicas diferentes do núcleo, de modo a promover, por exemplo, osseointegração e biocompatibilidade. A modificação superficial, além de melhorar as propriedades específicas da superfície, deve também preservar as propriedades do núcleo [22].

São três os tipos de modificação superficial, classificados de acordo com o mecanismo empregado: processos mecânicos, químicos e físicos [22]. São descritas abaixo as principais características de cada um:

I. Os processos mecânicos contemplam usinagem, lixamento, polimento e jateamento. Normalmente são utilizados a fim de remover contaminações superficiais e produzir rugosidade;

II. Os processos químicos envolvem tratamentos químicos, eletroquímicos, sol-gel, modificação bioquímica e deposição por vapor químico (CVD). Podem promover descontaminação, passivação, biocompatibilidade, resistência ao desgaste e à corrosão;

12

2.3.1 Processos Mecânicos

Superfícies modificadas por processos mecânicos como usinagem, lixamento, polimento e jateamento geralmente oferecem dificuldades de caracterização devido à irregularidade e aleatoriedade da topografia formada em escala microscópica. Entretanto, é consenso e já foi amplamente relatado o fato de que implantes rugosos oferecem resistência à remoção superior quando comparados aos implantes polidos. Este efeito pode ser atribuído a diversos fatores como, por exemplo, retenção micro-mecânica de estrutura óssea e maior área superficial para osseointegração [22,23].

Apesar do benefício na osseointegração, estes processos apresentam diversas características indesejadas em implantes, tais como irregularidade, introdução de danos físicos severos e contaminações superficiais. A Figura 2.2a apresenta uma superfície de titânio jateada com óxido de alumínio e a Figura 2.2b a mesma superfície após processo de decapagem. Fica evidente a grande quantidade de partículas residuais de óxido de alumínio incrustadas na superfície, que perduram mesmo após a decapagem ácida.

(a) Jateada (b) Jateada e decapada

13

2.3.2 Processos Químicos

2.3.2.1 Tratamentos Químicos

Os tratamentos químicos de superfície mais simples consistem em submeter o implante ao contato com uma solução química. Soluções ácidas são normalmente utilizadas na remoção de óxidos e contaminações, resultando em uma superfície limpa e uniforme, entretanto, podem introduzir hidrogênio na camada superficial do implante, fragilizando-a. Além disso, resíduos de decapagem são frequentes, especialmente em ácidos que contenham flúor. A Figura 2.3 apresenta um parafuso de titânio submetido ao ataque ácido. Atualmente, soluções ácidas vêm sendo utilizadas como etapa inicial de tratamentos subsequentes [22].

(a) Aspecto geral (b) Superfície em detalhe - rugosidade

Figura 2.3 Superfície de titânio submetida ao ataque ácido. Cortesia CCDM.

14

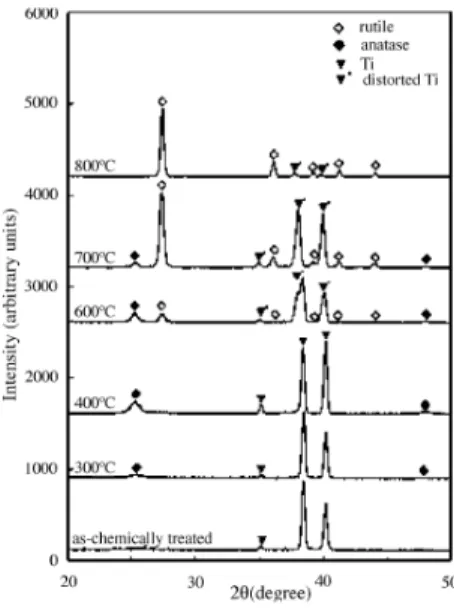

A apatita desenvolve-se preferencialmente em frestas e micro-cavidades, portanto, camadas mais espessas de gel normalmente permitem uma deposição de apatita maior quando comparadas às camadas mais finas. A Figura 2.4a apresenta partículas de apatita depositadas em uma superfície de titânio tratada com H2O2 associado com HCl e a Figura 2.4b mostra a fase cristalina formada em função da temperatura de tratamento térmico [22].

(a) Partículas de apatita (b) Fase formada em função da temperatura

Figura 2.4 Superfície de titânio submetida ao ataque com peróxido de hidrogênio. Imagens extraídas da referência [22].

15

promover a osseointegração de maneira controlada, o processo é caro, complexo e pouco atraente do ponto de vista da viabilidade econômica-industrial [22].

(a) Camada porosa (b) Crescimento ósseo na mesma camada

Figura 2.5 Superfície de titânio submetida ao tratamento alcalino. Imagens extraídas da referência [22].

2.3.2.2 Revestimentos Sol-Gel

O termo Sol é menção a uma suspensão coloidal que possui partículas dispersas com dimensões da ordem de nanômetros, sobre as quais as forças gravitacionais podem ser consideradas desprezíveis. O termo Gel é referente a uma estrutura sólida porosa que envolve uma fase líquida contínua em seu interior. Devido ao tamanho reduzido das partículas em solução, as forças gravitacionais podem ser consideradas desprezíveis e as interações predominantes são forças de curto alcance, como atração de Van der Waals e cargas superficiais. O objetivo do processo é a formação de uma camada cerâmica fina e com poros livres. As camadas depositadas têm espessura usualmente menor que 10µm [22].

16

de camada cerâmica, tais como: controle da composição química e da microestrutura do filme, homogeneidade, baixa temperatura de densificação e utilização de equipamentos relativamente simples e de baixo custo. Através deste processo podem ser depositados filmes de óxido de titânio – TiO2 e fosfato de cálcio - CaP, além de compósitos TiO2 – CaP. Filmes de óxido de titânio depositado por Sol-Gel, utilizados originalmente em aplicações óticas e elétricas, e filmes de fosfato de cálcio demonstraram ótima biocompatibilidade e osseointegração, entretanto, seu comportamento mecânico ainda não foi estudado e os estudos recentes balizam preferencialmente seu desempenho biológico [22]. A morfologia porosa e a fragilidade do composto cerâmico sugerem que o comportamento em fadiga seja comprometido.

2.3.2.3 Oxidação Anódica

Os processos de oxidação anódica são bem estabelecidos como método de produção de filmes de óxidos a fim de proteger superfícies metálicas. O metal a ser recoberto atua como ânodo em um sistema de eletrodos, imersos em uma solução aquosa ácida e submetidos a um campo elétrico. Vários tipos de ácidos diluídos podem ser utilizados como eletrólitos, como, por exemplo, H2SO4, H3PO4 e ácido acético, dentre outros. É bastante utilizado na indústria aeronáutica, pois melhora a aderência e a adesão da superfície de peças de titânio. Em aplicações biomédicas, é utilizado no intuito de aumentar a espessura da camada passiva de óxido, melhorando a resistência à corrosão e diminuindo a liberação de íons metálicos. Adicionalmente, pode criar colorações e revestimentos porosos. As propriedades das camadas de óxido formadas podem ser variadas significativamente alterando parâmetros do processo, como temperatura e corrente, por exemplo [22].

17

redução no tempo de formação de apatita em fluído corporal simulado com o aumento das fases anatase e/ou rutilo, formadas durante o tratamento térmico [34]. A oxidação anódica é um tratamento simples e efetivo na modificação de superfícies de titânio, melhorando a biocompatibilidade e a osseointegração. Adicionalmente, tem condições em potencial de promover estas melhorias sem afetar significativamente a vida em fadiga, ainda que tal constatação não seja consenso entre pesquisas recentes [11,22,32].

(a) Filme de óxido após tratamento térmico (b) Crescimento ósseo no filme

Figura 2.6 Superfície de titânio submetida à oxidação anódica com H2SO4. Imagens extraídas da referência [34].

2.3.2.4 Deposição Química por Vapor – CVD

18

Filmes de diamante poli-cristalino têm sido depositados em superfícies de titânio (Figura 2.7) a fim de melhorar as propriedades tribológicas do implante. Entretanto, a dureza extremamente elevada do diamante pode acarretar desgaste abrasivo severo no osso e em tecidos do corpo humano durante o processo de osseointegração. Esse processo pode ser atenuado controlando-se os parâmetros do processo de modo a permitir uma superfície saturada de hidrogênio, que reduz o coeficiente de atrito. A biocompatibilidade continua similar à do titânio, entretanto, a adesão celular é reduzida e foram reportadas algumas reações clínicas adversas [22].

Figura 2.7 Superfície de titânio com diamante depositado por CVD.

Imagem extraída de S.S. Park, J.Y. Lee, J. Appl. Phys. 69 (1991).

2.3.3 Processos Físicos

2.3.3.1 Laser

19

energético maior, deixando uma lacuna. Quando retornam ao nível energético de origem, emitem radiação eletromagnética na forma de fótons, que possuem comprimento de onda (cor) específico, dependendo do estado de energia do elétron quando o fóton é emitido [17]. Os tipos principais de lasers existentes são os seguintes: estado sólido, a gás, Excimer, de corantes (dye) e semicondutores (diodo). Outros lasers específicos derivam de um destes tipos. Adicionalmente, podem ser classificados como pulsado ou contínuo, com relação ao tipo de feixe emitido. Os fatores de influência essencial no equipamento de laser são o comprimento de onda, a energia do feixe e a duração do pulso. Na interação com o material a ser modificado superficialmente, são importantes propriedades do material como o ponto de fusão, refletividade ótica e difusividade térmica [17,23].

A modificação superficial por laser (Figura 2.8) exibe atrativos que a projetam como excelente alternativa aos tratamentos de superfície concorrentes, pois permite controle preciso de parâmetros, é um processo limpo, não deixa vestígios de contaminação, oferece regularidade e induz danos mecânicos e térmicos reduzidos [14,15,22,23,24,35]. Os lasers mais utilizados em estudos envolvendo modificação superficial de implantes são os de CO2, Nd:YAG e de diodo [15].

(a) Laser Excimer UV Nd:YVO4

Fluência de 67,7 J/cm2 (b) Laser Nd:YAG – Fluência de 140 J/cm 2

20

O fator de influência direta na bioadesão óssea ao implante e na biocompatibilidade é a molhabilidade, devido à relação direta com a adsorção de proteínas e à formação de adesão por osteoblastos. A molhabilidade pode ser promovida por topografia e rugosidade adequadas. A modificação superficial por laser aumenta a molhabilidade da superfície do titânio e suas ligas através dos seguintes mecanismos: formação de rugosidade, aumento do teor de oxigênio superficial e aumento do componente polar da energia de superfície. Superfícies modificadas por laser têm aumento considerável na adesão e proliferação de osteoblastos quando comparadas à superfície polida, sendo uma excelente alternativa frente aos demais tratamentos de superfície, sobretudo aos mecânicos [25].

A interação do feixe de laser com a superfície do metal envolve diversos fenômenos físicos. Há um parâmetro importante denominado taxa de termalização, que simplificadamente corresponde a taxa de absorção de energia dos nêutrons pelo meio interagido. Quando a taxa de excitação do laser é menor que a taxa de termalização, pode se considerar que toda a energia do laser está sendo convertida em calor, nesse caso a resposta do material é puramente térmica, resultando em um gradiente de temperatura. Quando taxas de aquecimento maiores são atingidas, outros fenômenos ocorrem, a saber [41]:

processos termicamente ativados, como aumento das taxas de difusão que podem resultar na absorção de impurezas, sinterização de materiais porosos e reorganização da estrutura cristalina;

21

ablação, ou seja, remoção de material do substrato devido à absorção de energia do laser. Pode ocorrer por diversos mecanismos, dependentes da fluência energética, como evaporação, sublimação e formação de bolhas de vapor. Para tempos de excitação pequenos a ponto de não se estabelecer a termalização, pode ocorrer quebra de ligações químicas e de redes cristalinas.

2.3.3.2 Laser de Femtosegundo

Um femtosegundo corresponde a 10-15s. Os equipamentos de laser capazes de emitir pulsos com duração entre alguns femtosegundos e centenas de femtosegundos são denominados Lasers de femtosegundo. O desenvolvimento destes equipamentos é recente e podem ser conhecidos também por ultrafast lasers ou ultrashort pulse lasers. Os tipos estabelecidos de lasers de femtosegundo são os descritos brevemente a seguir [27]:

Bulk Lasers: emitem pulsos de alta qualidade com duração típica entre 30fs e 30ps. Vários equipamentos do tipo estado sólido e diodo operam nesse regime. A potência de saída aproximada pode variar entre 100mW e 1W. A taxa de repetição normalmente situa-se entre 50MHz e 500MHz;

Fiber Lasers: a duração do pulso pode variar entre 50 e 500fs com taxa de repetição entre 10 e 100MHz. Trabalha em regime de baixa potência – alguns mW. O nome é oriundo do material gerador na forma de fibra. Apresentam custo relativamente competitivo;

22

devido à possibilidade de operarem em uma grande faixa de comprimentos de onda, freqüentemente no espectro visível. Dificuldades e restrições na operação reduzem substancialmente sua utilização;

Semiconductor Lasers: a saída primária gera pulsos usualmente com centenas de femtosegundos, entretanto, é normalmente utilizado em associação com um compressor de pulso externo. Possuí uma interessante combinação entre a duração dos pulsos, a taxa de repetição elevada e a potência de saída elevada em algumas condições. Normalmente não é adequado para grandes energias de pulso.

Os principais parâmetros de operação dos laseres de femtosegundo são a duração do pulso, a taxa de repetição (normalmente fixa ou ajustável em um pequeno intervalo), a potência média de saída e a energia do pulso [26,27]. A Figura 2.9 apresenta duas superfícies de liga de titânio Ti-6Al-4V modificadas por laser de femtosegundo.

(a) Fluência de 0,5 J/cm2.

Peridiocidade de 700 nm.

(b) Distribuição bimodal com

fluência de 1 J/cm2 e 0,5 J/cm2. Figura 2.9 Superfície de titânio modificada por laser de femtosegundo.

Imagens extraídas da referência [16].

23

mais bem definida e o material remanescente tem menos energia residual, resultando assim em uma menor zona termicamente afetada [41].

2.3.3.3 Aspersão Térmica

O processo de aspersão térmica consiste em recobrir uma superfície com gotículas de material fundido. Estas gotículas solidificam quando alcançam a superfície. O revestimento é formado pela acumulação de camadas de gotículas aspergidas. O equipamento utilizado produz as gotículas fundidas submetendo partículas do material à passagem por uma chama de alta temperatura ou por um jato de plasma. A diferença principal entre as modalidades é a temperatura máxima atingível, muito superior no plasma. Os processos são usualmente divididos em aspersão por chama ou por plasma, apesar de existirem técnicas alternativas [22].

A técnica por plasma foi desenvolvida em meados da década de 1950 e era usada majoritariamente na aspersão de revestimentos cerâmicos, sendo de extrema utilidade na década seguinte com o avanço da pesquisa aeroespacial, pois era utilizada na criação de barreiras térmicas de cerâmica para fuselagens. No campo biomédico, é amplamente utilizada em revestimentos cerâmicos para próteses ortopédicas de titânio, tais como Al2O3, ZrO2 e TiO2. Estes revestimentos apresentam excelente resistência ao desgaste e à corrosão, entretanto, Al2O3 e ZrO2 são bioinertes, ou seja, não interagem com o organismo, limitando as aplicações [22].

24

hidroxiapatita e a superfície de titânio é extremamente reduzida, sendo relatada normalmente abaixo de 20MPa - a Figura 2.10 ilustra a região de interface. Outra preocupação clínica do uso da hidroxiapatita diz respeito à absorção do revestimento pelo organismo, comprometendo sua integridade estrutural e podendo resultar na perda de fixação do implante. As vantagens da rápida osseointegração da hidroxiapatita a fizeram despontar como um excelente método de modificação superficial para implantes, porém a durabilidade da fixação é fator preocupante [22].

Figura 2.10 Interface de adesão implante / hidroxiapatita / osso. Imagem extraída da referência [22].

25

a presença de poros e descontinuidade de geometria propensa à concentração de tensão.

Figura 2.11 Interface entre a camada de titânio aspergida e o osso. Imagem extraída da referência [22].

2.3.3.4 Deposição Física por Vapor – PVD

Neste processo, o material a ser depositado é evaporado ou excitado por corrente elétrica a fim de formar átomos, íons ou moléculas que serão atraídos para o substrato, ocorrendo reações na superfície que acarretam o crescimento de filmes. As camadas formadas por PVD são caracterizadas por apresentarem alta densidade e elevada adesão. Podem ser formados revestimentos multi-camadas e há uma vasta diversidade de materiais apropriados para o substrato e para o revestimento. O processo ocorre normalmente sob vácuo e o substrato é aterrado [22]. Os processos PVD podem ser divididos em três técnicas principais: evaporação, metalização iônica e pulverização catódica (sputtering).

26

função de cada elemento. Utilizando alvo de titânio em associação com atmosferas de plasma de acetileno e nitrogênio, podem ser formados filmes de TiC e TiN, respectivamente [22].

A técnica de metalização iônica (ion plating) consiste de bombardear o substrato com partículas energéticas que alteram a superfície e influenciam o processo de formação do filme. Essas partículas são usualmente do plasma de alvos de ligas variadas. Podem ser formados filmes inertes de TiC, TiN, BN e a-C:H (carbono amorfo hidrogenado), que são caracterizados pela elevada dureza e pelo baixo coeficiente de atrito. Apesar de aparentemente interessante, a técnica não é significativamente explorada para aplicações biomédicas e apresenta algumas desvantagens clínicas [22].

A pulverização catódica (sputtering) é a técnica mais disseminada de PVD, devido à simplicidade e à versatilidade do processo. O alvo é submetido a uma corrente elétrica, produzindo plasma e permitindo o desprendimento de íons que são atraídos pelo substrato aterrado. Foram realizados estudos com titânio e suas ligas no intuito de produzir filmes que melhorassem a biocompatibilidade e a resistência à corrosão e ao desgaste. As tentativas mais exploradas tratavam da deposição de filmes finos de hidroxiapatita amorfa em substrato de titânio, entretanto, ensaios in vivo com coelhos constataram que os revestimentos foram absorvidos após três semanas de implantação. A fim de reduzir a elevada absorção observada, revestimentos multi-camadas foram desenvolvidos com relativo sucesso clínico, porém, não comercial [22].

2.3.3.5 Deposição Iônica

27

propriedades de interesse particular para aplicações biomédicas, como oxigênio, nitrogênio, carbono e alguns metais. A técnica de deposição iônica pode ser dividida em duas categorias: formação de uma camada modificada e formação de um filme fino (Figura 2.12) [22].

(a) Camada modificada (b) Criação de filme fino

Figura 2.12 Tipos de camadas formadas por deposição iônica.

Imagem extraída de T. Hanawa, Mater. Sci. Eng. A267 (1999) 260.

A introdução de íons de nitrogênio e de cálcio pode melhorar a resistência ao desgaste e a condutividade óssea, respectivamente, através da formação de precipitados dispersos pela superfície. Filmes finos de apatita, TiO2 e TiN podem melhorar a condutividade óssea, a resistência à corrosão e ao desgaste, respectivamente. Entretanto, os filmes finos formados apresentam baixa aderência ao substrato e podem tornar-se um problema em potencial, especialmente quando submetidos a solicitações mecânicas elevadas [22].

2.3.4 Comparando os Processos

28

Tabela 2.1 Compilação de características dos processos de modificação superficial.

Processo Tipo Camada Vantagens Desvantagens

Usinagem, lixamento e jateamento M

Irregular e de elevada

rugosidade osseointegração Melhora a

Irregularidade, danos físicos severos e

contaminações

Tratamentos químicos Q

Passivas ou bioativas, de espessura entre

5nm e 1µm

Melhora osseointegração e

permite camada bioativa

Pode introduzir H2 e

fragilizar a superfície. Processo alcalino

complexo

Revestimentos Sol-Gel Q

Espessura de ~10µm de TiO2 ou fosfato de

cálcio

Promove biocompatibilidade e

osseointegração

Camada cerâmica frágil e comportamento

mecânico desconhecido

Oxidação

Anódica Q TiOentre 10nm e 40µm 2 com espessura

Melhora a resistência à corrosão e diminuí a

liberação de íons metálicos

Pode reduzir a vida em fadiga com a espessura de interesse

Deposição Química de Vapor - CVD

Q ~1µm de diamante, Revestimento com TiN, TiC e TiCN

Melhora as propriedades tribológicas, como

resistência ao desgaste

Reduz a adesão celular e pode ocasionar reações

clínicas adversas

Laser F Rugosidade decorrente de

micro-fusão localizada. Regularidade

excelente

Aumenta a molhabilidade. Processo controlado e

limpo. Danos reduzidos Dificuldade de aplicação em geometrias complexas Femtosecond

Laser F Idem ao laser comum. Forma nanotopografia Idem ao laser comum. Equipamento caro

Aspersão Térmica F

Espessura entre 30 e 200µm. Camadas de Al2O3, ZrO2, TiO2 e HA

Promove a resistência à corrosão e as

propriedades biológicas

Camada grosseira e possibilidade de absorção da HA pelo

organismo

Deposição Física de Vapor PVD F

Revestimento com ~1µm de diamante, TiN, TiC e TiCN

Aumenta a resistência à corrosão, ao

desgaste e a compatibilidade

sanguínea

Pouco explorada para fins biomédicos. Adversidades clínicas

Deposição Iônica F

Espessura entre ~10nm (camada modificada) e alguns

µm (filme)

Pode melhorar a resistência à corrosão,

ao desgaste e a biocompatibilidade

Filmes com baixa aderência ao substrato

29

2.4 Fadiga

O dano acumulado no material causado por solicitação de esforços cíclicos é denominado fadiga. Mesmo quando as tensões induzidas situam-se abaixo do limite de resistência ou mesmo do limite de escoamento do material, os danos acumulados podem, eventualmente, culminar na nucleação de uma trinca. Esta trinca, quando alcança um tamanho crítico - função da tenacidade do material, propaga-se instavelmente e leva à fratura [28,29,30].

O termo fadiga já era utilizado e o assunto discutido e estudado em meados do século 19 devido às falhas ocorridas em componente de carruagens, eixos de rodas ferroviárias e outros componentes metálicos que fraturavam por motivos desconhecidos à época. Entre 1850 e 1860, o engenheiro ferroviário August Wöhler realizou os primeiros estudos experimentais e sistemáticos sobre fadiga, ensaiando eixos ferroviários e examinando as superfícies de fratura [28,29].

30

Figura 2.13 Curvas do tipo S-N resultantes do trabalho de Wöhler. Imagem extraída da referência [28].

Avanços nas técnicas de caracterização, como a microscopia eletrônica, evidenciaram que o carregamento cíclico está associado ao surgimento de bandas de deslizamento com grande quantidade de deformação plástica concentrada, denominadas bandas de deslizamento persistente – BDP, que promovem acidentes topográficos na superfície do material metálico, os quais freqüentemente atuam como sítios de nucleação de trincas por fadiga em materiais dúcteis. A nucleação da trinca está normalmente associada à defeitos ou descontinuidades ao nível microscópico, como inclusões, fases e microrregiões submetidas à solicitações severas, devido à concentração de tensão oriunda da geometria da peça [29,30].

31

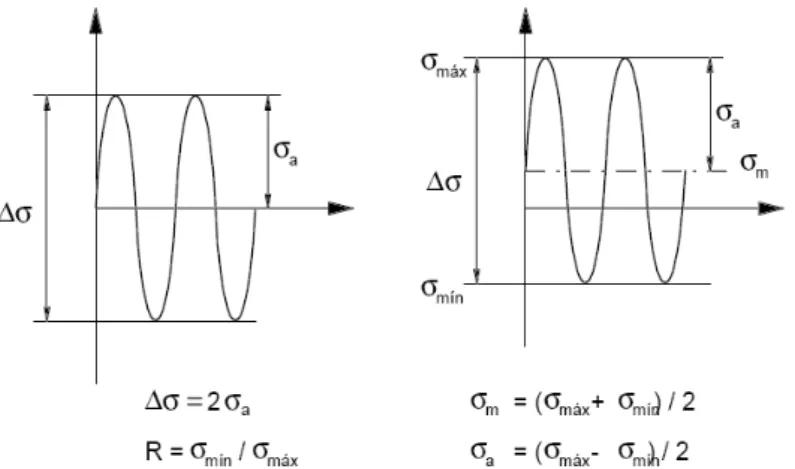

Figura 2.14 Exemplo de ciclo senoidal e definição dos componentes.

Em situações reais, a maioria dos componentes mecânicos, porém, está submetida à ciclos não uniformes e freqüentemente aleatórios (Figura 2.15). Ademais, trata-se de um fenômeno dependente de condições locais, tanto macroscópicas quanto microscópicas. Portanto, verifica-se uma dispersão estatística na vida em fadiga de componentes mecânicos solicitados sob parâmetros mecânicos iguais, inclusive para corpos de prova laboratoriais [28].

Figura 2.15 Ciclo de tensão irregular e aleatório.

Adaptado de Smith, W. F. Foundations of Materials Science and Engineering. 3.ed. New York: McGraw-Hill, 2004.

32

informações importantes na análise da falha, como, por exemplo, o tipo de solicitação, a origem da trinca e a região de ruptura final. Microscopicamente, a evidência mais marcante da fratura por fadiga é a presença de estrias (Figura 2.16b), que correspondem à posição da frente de propagação da trinca num dado instante e surgem independentemente do ciclo ser uniforme ou não. Podem ser observadas com o auxílio de um microscópio eletrônico de varredura [28,30].

(a) Marcas de praia em eixo solicitado por

flexão-rotação.

(b) Estrias de fadiga em aço temperado e

revenido.

Figura 2.16 Evidências de fratura por fadiga [28].

Imagens extraídas de: ASM International- Metals Handbook Vol. 11 - Failure Analysis and Prevention – 9th ed.

A vida em fadiga de um componente mecânico depende de diferentes fatores, sendo os mais significativos: presença de concentradores de tensão (entalhes, furos, rasgos, etc.), rugosidade ou topografia superficial (atuam como concentradores de tensão localizados), tensão residual e condição metalúrgica da superfície e/ou presença de revestimentos, e agressividade do meio (fadiga-corrosão) [28,29 30].

33

(tensão, quantidade de ciclos e razão entre tensões máxima e mínima) a partir de dados obtidos laboratorialmente. As técnicas mais representativas usualmente são aplicadas segundo normas técnicas e os resultados são expressos por diagramas, a fim de facilitar a compreensão [28,30,31].

2.4.1 Ensaios Laboratoriais

Dependendo do tipo de solicitação à qual o componente mecânico será destinado em uso, há um regime de operação laboratorial adequado. A fadiga de baixo ciclo pode ter duração de até 105 ciclos, sendo realizada normalmente com base em ciclos de deformação, onde efeitos de deformação plástica, predominantes para o nível de carregamento, são considerados. A fadiga de alto ciclo é realizada com duração entre 105 e 108 ciclos e com nível de tensão suficientemente baixo, a ponto de considerar o comportamento macroscópico do material linearmente elástico [29,31].

Os equipamentos mais versáteis para a realização de ensaios de fadiga são as máquinas com sistema servo-hidráulico. Normalmente possuem deslocamento axial, mas podem realizar outros tipos de ensaios com a utilização de dispositivos. Há possibilidade de controle de carga, deformação, deslocamento e freqüência [29]. Existem equipamentos eletromagnéticos de funcionamento semelhante que operam geralmente com cargas baixas e freqüências altas.

34

quantidade de ciclos onde a fratura tem mais probabilidade de ocorrer. Inicia-se o teste com uma tensão próxima à estimada como limite de fadiga. Caso ocorra falha para um número de ciclos menor que 107, subtrai-se um valor fixo de

tensão Δσ – degrau da escada – sistematicamente até que não ocorra falha. A partir deste ponto, incrementa-se Δσ até que ocorra falha para o próximo

patamar de ciclos desejado, repetindo o procedimento até o término dos corpos de prova programados.

Um método alternativo que vem sendo adotado recentemente nos estudos de fadiga de biomateriais é o de amplitudes sucessivas, do inglês

Stepwise Load Increase Test ou Stepwise Increasing Strain Test. Emprega-se somente um corpo de prova, submetido a uma seqüência crescente e ordenada de cargas ou deformações. O ensaio tem início com uma baixa amplitude e perdura nela até que seja atingida a estabilidade ou saturação. Aplica-se em seguida uma amplitude de deformação superior e assim por diante. Obtêm-se uma curva da deformação versus a quantidade de ciclos, sendo adequada na avaliação comparativa de corpos de prova. No caso de biomateriais, usualmente estes ensaios são realizados em soluções que simulem o ambiente corrosivo do corpo humano e associados com sistemas capazes de medir o potencial de corrosão e identificar a quebra da camada passiva [11,29].

35

2.5 Mecanismos de Falhas em Implantes

A maioria das falhas em implantes ortopédicos ocorre através de uma combinação de mecanismos, entretanto, diferentes condições superficiais, modos de fixação e geometrias de projeto tendem a apresentar diferentes mecanismos predominantes, os quais podem ser classificados em seis tipos básicos: infecção, desgaste, solicitação mecânica inadequada, fadiga na interface osso/implante, movimentação do implante e pressão hidrodinâmica [36].

Infecção: Entre 1% e 5% de todos os pacientes submetidos à cirurgia de artroplastia primária desenvolvem infecção. Estes processos infecciosos são mais frequentes em artroplastias de joelho e em cirurgias de revisão. Pacientes com artrite, diabetes ou com sistema imunológico debilitado estão sujeitos a um risco significativamente mais elevado de desenvolver infecção após a cirurgia. Estudos experimentais indicam que bactérias são facilmente capazes de instalar-se nos biomateriais utilizados em implantes ortopédicos, incluindo titânio, aço inoxidável, ligas cobalto-cromo e PMMA. Não há exame clínico simples que diagnostique de maneira precisa o processo infeccioso no implante [36].

36

A maior fonte de debris são os componentes de polietileno sujeitos ao desgaste abrasivo. Evidências clínicas sugerem que a principal causa de absorção óssea pelo organismo nas adjacências do implante sejam os processos inflamatórios desenvolvidos devidos à presença de debris. Estudos biológicos laboratoriais constataram a presença de bilhões de partículas de debris junto aos tecidos próximos à região de ocorrência da falha [36].

Solicitação mecânica inadequada: A influência da solicitação mecânica na manutenção do volume ósseo é conhecida desde o século XIX. O osso é um material piezoelétrico e a solicitação mecânica imposta induz a produção de um estímulo necessário à sua manutenção pelo organismo. Portanto, ossos submetidos a esforços inadequados podem ser reabsorvidos pelo organismo devido à falta destes estímulos – fenômeno conhecido como

stress shielding. Artroplastias alteram de maneira significativa a magnitude e a orientação das cargas atuantes na articulação. São vários os fatores que podem acarretar uma solicitação mecânica inadequada, como o design do implante, o mecanismo de fixação e a rigidez do material [9,18,36].

A reabsorção óssea pelo organismo reduz a integridade estrutural da interface de fixação e pode causar o afrouxamento do implante, resultando em uma falha catastrófica. O fenômeno ocorre geralmente durante os dois primeiros anos após a cirurgia, estabilizando-se após este período, que pode ser suficiente para originar uma falha. Exames radiográficos convencionais dificilmente identificam a perda óssea [36].

37

implantes cementados é conhecido e constituí um dos principais mecanismos de falhas de implantes com este tipo de fixação [36].

A importância da falha por fadiga originada na interface de implantes não cementados ainda não é completamente conhecida, entretanto, como sugerido por Bauer [36], parece razoável que o dano acumulado possa originar micro-trincas passíveis de propagação tanto para o osso quanto para implante metálico, este sujeito a uma condição mais desfavorável, pois não possuí capacidade regenerativa como a do osso. Assim, fica evidente a influência do bom desempenho da interface de fixação na vida útil do implante [11,32,36].

Movimentação do implante: A movimentação do implante pode ser considerada uma consequência de falhas antecedentes, como uma má fixação inicial do implante, reabsorção óssea pelo organismo, desgaste acentuado do implante, etc. A ausência de debris normalmente indica que a causa da movimentação está associada à reabsorção óssea. Como agravante, a movimentação na presença de debris acelera o processo de reabsorção óssea.

Contudo, a má fixação inicial do implante pode ser considerada a condição mais desfavorável, pois a maioria dos implantes com evidência de movimentação inicial acabou por falhar clinicamente [36,37]. Implantes com superfícies porosas ou bioativas normalmente apresentam uma fixação inicial mais resistente e inibem a movimentação do implante durante o período de osseointegração, entretanto podem afetar a vida em fadiga em longo prazo [36].

38

embasem a relevância clínica da pressão hidrodinâmica no afrouxamento do implante [36].

2.5.1 Falhas em implantes com Superfície Modificada

Modificações superficiais em ligas de titânio a fim de promover osseointegração podem reduzir a vida em fadiga de forma considerável [11,12, 32,33,38]. Já na década de 1980, Yue e colaboradores [33] concluíram que partículas depositadas na superfície de um corpo de prova de titânio concentravam tensão localizadamente e atuavam como sítios de nucleação de trincas de fadiga, consistindo a causa principal na redução da vida em fadiga de implantes modificados superficialmente. Adicionalmente a esse efeito, métodos convencionais de modificação superficial normalmente aumentam a área superficial do implante e podem culminar em taxas de corrosão maiores, agravando o dano por fadiga [12].

A influência que superfícies modificadas exercem na vida em fadiga do implante vem ganhando destaque, sobretudo em próteses para substituição de articulações como quadril e joelho, submetidas às elevadas solicitações mecânicas oriundas do movimento do corpo humano. Portanto, conciliar a melhora da osseointegração e a manutenção do bom desempenho em fadiga constitui um desafio no projeto e desenvolvimento de implantes ortopédicos [11,12,38].

39

Os estudos realizados sobre a influência da modificação superficial na vida em fadiga não são consensuais, pois as condições avaliadas para um mesmo tipo de tratamento comumente não são compatíveis. Como exemplo de disparidade, Pazos [38] relatou recentemente que amostras jateadas com alumina apresentavam um excelente comportamento em fadiga devido à presença de tensões residuais compressivas induzidas pela severa deformação superficial. Entretanto, como mencionado por Fleck [39], tais tensões podem experimentar relaxação localizada durante o carregamento cíclico do implante, passando a topografia irregular a atuar de maneira extremamente indesejada, antecipando a nucleação de trincas de fadiga.

Não foram encontrados resultados publicados sobre a influência dos tratamentos a laser na vida em fadiga. Espera-se, porém, um bom desempenho devido às características exibidas por superfícies modificadas por estes processos, como a ótima regularidade e danos mecânicos e térmicos reduzidos, sobretudo no laser de femtosegundo [14,15,22,23,24,35].

Um fator importantíssimo no comportamento mecânico de componentes metálicos, particularmente quando submetidos a esforços cíclicos, é o conhecimento das tensões residuais presentes na superfície. Apesar de comumente não serem consideradas em projetos e especificações técnicas, as tensões residuais podem ser predominantes no desempenho em fadiga de um componente, reduzindo substancialmente sua vida no caso da presença de tensões residuais trativas, pois considera-se as tensões residuais como uma tensão média aplicada ao ciclo, ainda que possam sofrer alívio durante a ciclagem [28].

40

deste trabalho. Eles determinaram o perfil de tensão residual ao longo de trilhas adjacentes modificadas por laser, concluindo que há um incremento na tensão residual trativa a cada nova trilha aplicada, até que se atinja um patamar máximo de valor significativo (~560MPa), como ilustrado pela Figura 2.17. O laser de femtosegundo desenvolve estruturas de escala bem menor do que as estudadas por Robinson et. al., resultando, possivelmente, em danos mecânicos e térmicos reduzidos; contudo, não se sabe ainda se reduzidos ao ponto de não prejudicar o desempenho em fadiga.

Figura 2.17 Perfil de tensão residual determinado por Robinson et. al. [40] para trilhas adjacentes modificadas por laser do tipo CO2 em uma amostra da liga Ti-6Al-4V.

41

3 MATERIAIS E MÉTODOS

3.1 Matéria Prima e Corpos de Prova

Foi utilizada a liga de titânio Ti-6Al-4V como material de estudo, na forma de chapas laminadas com espessura de 3mm. Trata-se de uma liga do tipo α+β, sendo a mais utilizada na confecção de implantes ortopédicos. Possui a melhor combinação de propriedades mecânicas e clínicas. Suas características são descritas pela norma ASTM F136 – Standard Specification for Wrought Titanium-6 Aluminum-4 Vanadium ELI (Extra Low Interstitial) Alloy for Surgical Implant Applications.

A composição química da chapa utilizada para confecção dos corpos de prova foi determinada em um espectrômetro de emissão óptica por centelha (SPECTRO MAXx). A amostra metalográfica utilizada para avaliação da microestrutura foi preparada de forma usual, passando-se pelas etapas de corte transversal, embutimento em baquelite, lixamento (granas 320, 400, 600

e 1500) e polimento (suspensão oleosa de diamante 1μm), sendo observada

em um microscópio ótico modelo Leitz Laborlux 12ME S – Leica. As propriedades mecânicas em tração foram determinadas a temperatura ambiente, em uma máquina de ensaios universal INSTRON, modelo 5585H, com capacidade de 250 kN, em um corpo de prova com dimensões conforme a norma NBR ISO 6892:2002.

42

os corpos de prova foram usinados por eletroerosão a fio. A Figura 3.1 apresenta as dimensões dos corpos de prova e um corpo de prova já usinado.

(a) Dimensões em mm

(b) Corpo de prova usinado Figura 3.1 Corpos de prova para o ensaio de fadiga.

3.2 Modificação Superficial

43

Tabela 3.1 Parâmetros do laser de femtosegundo.

Função de onda Quadrada

Taxa de repetição 50 Hz

Potência média antes dos espelhos 0,800 W Potência média depois dos espelhos 0,770 W

Aceleração 50 mm/s2

Velocidade de varredura 0,01 mm/s

Deslocamento 0,09 mm

Foram modificadas regiões retangulares (aproximadamente 10x4mm) localizadas nas faces dos corpos de prova, como mostrado pela Figura 3.2.

Figura 3.2 Corpo de prova com face modificada por laser de femtosegundo.

44

3.3 Ensaios de Fadiga

Como a seção transversal do corpo de prova é retangular, a solicitação do tipo axial muito provavelmente induziria a nucleação da fratura por fadiga nas arestas, comprometendo a avaliação da influência da modificação por laser de femtosegundo no comportamento mecânico. A fim de avaliar essa possibilidade, foi ensaiado axialmente um corpo de prova fixado às garras do equipamento – foi utilizado um gabarito junto aos mordentes da garra para garantir o alinhamento do corpo de prova ao eixo axial da máquina. Mesmo nessa disposição, a fratura teve início da aresta (Figura 3.3).

Figura 3.3 Corpo de prova de fadiga ensaiado axialmente. Nota-se a nucleação da fratura na aresta.

Considerando o modo de aplicação do laser na superfície, a alternativa possível foi a realização de ensaios de fadiga por flexão engastada, ou seja, fixa-se o corpo de prova em uma extremidade e aplica-se a carga na extremidade oposta. Dessa maneira, a tensão será a mesma no fibramento da superfície para cada seção transversal.

45

(3.1)

(3.2)

P – carga aplicada t – espessura b – largura da seção transversal L – distância a partir do ponto de aplicação da carga

Foi constatado que a seção de ocorrência da tensão máxima está situada na região de modificação por laser. A Figura 3.4 mostra o gráfico da tensão versus a distância em relação ao ponto de aplicação da carga (convencionada em 100N), indicando a posição no corpo de prova.

Figura 3.4 Tensão versus distância do ponto de aplicação da carga.

A fim de verificar os cálculos realizados, foi realizada uma simulação por elementos finitos através do software Solid Edge ST3 (Siemens PLM), utilizando as mesmas condições (carga convencionada em 100N). O resultado

I t L P

2

12 3

t b I

Aplicação

46

pode ser observado na Figura 3.5. Nota-se que a magnitude da tensão e sua região de ocorrência são compatíveis com os valores calculados.

Figura 3.5 Simulação por elementos finitos da solicitação do corpo de prova.

Foi desenvolvido por modelamento 3D, através do software Solid Edge ST3 (Siemens PLM), um dispositivo para a realização do ensaio de fadiga por flexão engastada, cujo projeto pode ser observado na Figura 3.6.

(a) Base de fixação do corpo de prova (b) Aplicador de carga

Figura 3.6 Projeto dos dispositivos para ensaio de fadiga do tipo flexão engastada.

Engaste

47

A Figura 3.7 mostra os dispositivos já usinados e dispostos na base do equipamento. Um eixo retificado suportado por rolamentos auto-compensadores foi utilizado para a aplicação da carga.

Figura 3.7 Dispositivos usinados e dispostos na base do equipamento.

3.3.1 Determinação da Curva S-N

![Figura 2.6 Superfície de titânio submetida à oxidação anódica com H 2 SO 4 . Imagens extraídas da referência [34]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15743039.636618/41.892.239.759.397.612/superfície-titânio-submetida-oxidação-anódica-imagens-extraídas-referência.webp)

![Figura 2.17 Perfil de tensão residual determinado por Robinson et. al. [40] para trilhas adjacentes modificadas por laser do tipo CO 2 em uma amostra da liga Ti-6Al-4V](https://thumb-eu.123doks.com/thumbv2/123dok_br/15743039.636618/64.892.164.689.431.757/figura-perfil-tensão-residual-determinado-robinson-adjacentes-modificadas.webp)