U FOP - CET EC - U EM G

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Dissertação de Mestrado

"Estudo experimental da oxidação dos aços

inoxidáveis ferríticos AISI 444 e AISI 439

a altas temperaturas em ar"

Autor: Ronaldo Rebert Bayão Toffolo

Orientador: DSc. Antônio Claret Soares Sabioni

U FOP - CET EC - U EM G

REDEMAT

R

EDET

EMÁTICA EME

NGENHARIA DEM

ATERIAISUFOP – CETEC – UEMG

Ronaldo Rebert Bayão Toffolo

"

"

E

E

s

s

t

t

u

u

d

d

o

o

e

e

x

x

p

p

e

e

r

r

i

i

m

m

e

e

n

n

t

t

a

a

l

l

d

d

a

a

o

o

x

x

i

i

d

d

a

a

ç

ç

ã

ã

o

o

d

d

o

o

s

s

a

a

ç

ç

o

o

s

s

i

i

n

n

o

o

x

x

i

i

d

d

á

á

v

v

e

e

i

i

s

s

f

f

e

e

r

r

r

r

í

í

t

t

i

i

c

c

o

o

s

s

A

A

I

I

S

S

I

I

4

4

4

4

4

4

e

e

A

A

I

I

S

S

I

I

4

4

3

3

9

9

a

a

a

a

l

l

t

t

a

a

s

s

t

t

e

e

m

m

p

p

e

e

r

r

a

a

t

t

u

u

r

r

a

a

s

s

e

e

m

m

a

a

r

r

"

"

Dissertação de Mestrado apresentada ao Programa de Pós-Graduação em Engenharia de Materiais da REDEMAT, como parte integrante dos requisitos para a obtenção do título de Mestre em Engenharia de Materiais.

Área de concentração: Oxidação e corrosão à alta temperatura

Orientador: Prof. DSc. Antônio Claret Soares Sabioni – UFOP

Sou professor. Ensinar é estar a serviço do conhecimento e da cidadania. Dedico este trabalho aos meus alunos.

Homenageio Expedito Corrêa de Sá (in memoriam), Ayres Antonio Neves, Prof. Fernando

A

A

G

G

R

R

A

A

D

D

E

E

C

C

I

I

M

M

E

E

N

N

T

T

O

O

S

S

Ao orientador Professor Doutor Antônio Claret Soares Sabioni, que acolheu meu nome para integrar sua equipe de pesquisadores. Sua invulgar competência, seriedade, paciência, tolerância e incentivo constante são motivo de minha admiração e eterna gratidão.

Ao co-orientador Engenheiro Mestre Edson Hugo Rossi, da ArcelorMittal Inox Brasil, a quem me ligo por laços de companheirismo e gratidão.

À co-orientadora Professora Doutora Anne-Marie Huntz, da Université Paris-Sud 11, pelo apoio e desprendimento em servir, fazendo amigos e admiradores à distância.

Ao meu irmão Professor Rodrigo Toffolo, pelo incentivo e companheirismo permanente, com quem também compartilho, com gratidão e admiração, o fruto deste trabalho.

Ao colega Professor Orimar Batista, pelo incentivo, e ao colega Professor Luiz Roque Ferreira, por sua constante e paciente colaboração.

Aos colegas Andréa Pardini, Maria de Fátima Salgado e José Alberto Junior.

Aos professores da REDEMAT, ao Professor Doutor Flávio Cassino e ao Graciliano Francisco (DEMET/UFOP).

Ao DEFIS/UFOP, DEGEO/UFOP, CEFET/OP e LEMHE – Université Paris-Sud 11.

À ArcelorMittal Inox Brasil, à FAPEMIG e ao CNPq.

À minha família: Marília, filhos, Túlio, minha mãe e meu pai (in memoriam).

R

R

E

E

S

S

U

U

M

M

O

O

A

A

B

B

S

S

T

T

R

R

A

A

C

C

T

T

S

S

U

U

M

M

Á

Á

R

R

I

I

O

O

RESUMO ... v

ABSTRACT ... vi

LISTA DE FIGURAS ... ix

LISTA DE TABELAS... xxiii

1. INTRODUÇÃO ... 1

2. OBJETIVOS ... 4

3. REVISÃO BIBLIOGRÁFICA... 5

3.1. Aços inoxidáveis ... 5

3.2. Aços inoxidáveis ferríticos ... 8

3.3. Oxidação de aços inoxidáveis ... 12

3.4. Cinéticas de oxidação a alta temperatura ... 14

3.5. Características das películas protetoras de óxido de cromo (Cr2O3)... 18

3.5.1. Estrutura e Propriedades... 18

3.5.2. Evaporação a altas temperaturas ... 18

3.5.3. Defeitos pontuais no Cr2O3... 19

3.6. Relação entre difusão e oxidação. Teoria de Wagner ... 23

3.7. Estudos recentes sobre oxidação dos aços AISI 444 e AISI 439 ... 25

4. MATERIAIS E MÉTODOS ... 26

4.1. Materiais ... 26

4.2. Preparação das amostras... 26

4.3. Tratamento térmico de oxidação ... 27

4.4. Caracterização microestrutural da camada de óxido ... 29

4.5. Caracterização química da camada de óxido ... 32

5. RESULTADOS E DISCUSSÃO ... 33

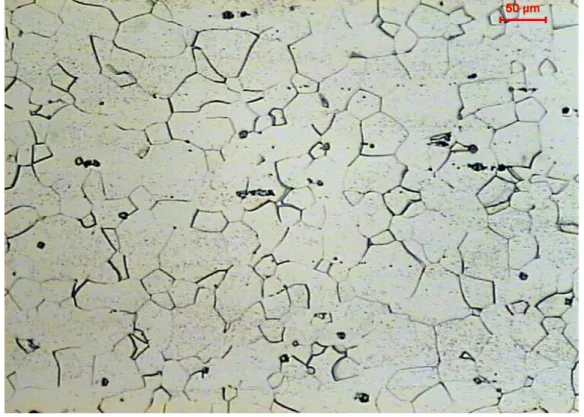

5.1. Microestrutura dos aços inoxidáveis AISI 444 e AISI 439... 33

5.2. – Oxidação do aço AISI 444, em atmosfera de ar, na faixa de temperatura de 8500 a 10500C e tempos de 43h52min a 50h32min ... 35

5.2.1. Ensaios Termogravimétricos ... 35

5.2.3. Análise microestrutural e análise química do filme de óxido formado sobre o

aço AISI 444, na faixa de temperatura de 850°C a 1050°C ... 44

5.2.4. Determinação da espessura da camada superficial de óxido... 84

5.3. Oxidação do aço AISI 439, em atmosfera de ar, na temperatura de 1050°C e tempo de 47h41min ... 85

5.3.1. Ensaio termogravimétrico ... 85

5.3.2. Determinação da constante parabólica ... 85

5.3.3. Análise microestrutural e análise química do filme de óxido formado sobre o aço AISI 439, na temperatura de 1050°C... 87

5.3.4. Determinação da espessura da camada superficial de óxido... 98

5.4. – Análise comparativa do comportamento dos aços AISI 444 e AISI 439, oxidados em atmosfera de ar, entre 850°C e 1050°C, com tempos entre 43h52min e 50h32min. ... 99

5.4.1. Análise comparativa para as temperaturas entre 850ºC e 950ºC ... 99

5.4.2. Análise comparativa para a temperatura 1050ºC ... 103

5.4.3. Análise comparativa para as temperaturas entre 850ºC e 1050ºC ... 104

5.4.4. Comparação do comportamento à oxidação dos aços inoxidáve is ferríticos AISI 444 e AISI 439... 107

5.5. Oxidação dos aços AISI 444 e AISI 439, em atmosfera de ar, nos tempos de 5min, 10min, 20min e 40min, nas temperaturas de 10000C e 1050ºC ... 108

5.5.1. Ensaios de oxidação a 1000°C ... 108

5.5.2. Constantes parabólicas para a temperatura de 1000°C ... 113

5.5.3. Análise microestrutural e química dos filmes de óxido, formados sobre os aços AISI 444 e AISI 439, oxidados por 10min, à temperatura de 1000°C ... 113

5.5.4. Ensaios de Oxidação a 1050°C ... 126

5.5.5. Constantes Parabólicas para a temperatura de 1050°C ... 129

5.5.6. Análise microestrutural e química do filme de óxido formado sobre os aços AISI 444 e AISI 439, oxidados por 10min, à temperatura de 1050°C... 129

5.6. Análise comparativa do comportamento dos aços AISI 444 e AISI 439, oxidados à 1000° e 1050°C, por 10min, em atmosfera de ar... 140

6. CONCLUSÕES ... 144

7. SUGESTÕES PARA NOVOS TRABALHOS ... 145

L

L

I

I

S

S

T

T

A

A

D

D

E

E

F

F

I

I

G

G

U

U

R

R

A

A

S

S

Figura 3.1 – Passividade dos aços cromo, expostos durante 10 anos a uma atmosfera industrial

(Zapffe, ASM 1959). ... 5

Figura 3.2 – Diagrama ferro-cromo (Lacombe et al., 2000). ... 8

Figura 3.3 – Efeito gamagêneo do carbono e nitrogênio (Peckner e Bernstein, 1977)... 9

Figura 3.4 – Alguns aços ferríticos (Carvalho, 2000). ... 10

Figura 3.5 – Diagrama de Ellingham (Jones, 1992)... 13

Figura 3.6 – Representação esquemática das leis de oxidação dos metais, (Cahn et al., 1996). ... 14

Figura 3.7 – Diagrama de equilíbrio termodinâmico do sistema Cr-O (Stearns et al., 1974).. 19

Figura 4.1 – Termobalança SETARAM TGDTA92, utilizada nos ensaios de oxidação... 27

Figura 4.2 – Esquema da termobalança utilizada nos ensaios de oxidação. ... 28

Figura 4.3 – Forno tubular para tratamento de oxidação (DEFIS/UFOP). ... 29

Figura 4.4 – Foto do MEV com EDS acoplado – DEGEO/UFOP. ... 30

Figura 4.5 – Desenho esquemático da coluna do MEV (Instituto de Física, USP/SP). ... 31

Figura 4.6 – Volume de interação (Instituto de Física, USP/SP). ... 31

Figura 5.1 – Microestrutura do aço inoxidável ferrítico AISI 444. Aumento 500X. ... 33

Figura 5.2 – Microestrutura do aço inoxidável ferrítico AISI 439. Aumento 500X. ... 34

Figura 5.3 – Análise por EDS dos aços inoxidáveis (a) AISI 444, (b) AISI 439. ... 34

Figura 5.4 – Gráfico (?M S/ ) versus tempo de oxidação do aço AISI 444, oxidado em atmosfera de ar, por 43h52min, a 850ºC. ... 37

Figura 5.5 – Gráfico (?M S/ ) versus tempo de oxidação do aço AISI 444, oxidado em atmosfera de ar, por 50h26min, a 900ºC. ... 37

Figura 5.6 – Gráfico (?M S/ ) versus tempo de oxidação do aço AISI 444, oxidado em atmosfera de ar, por 50h29min, a 950ºC. ... 38

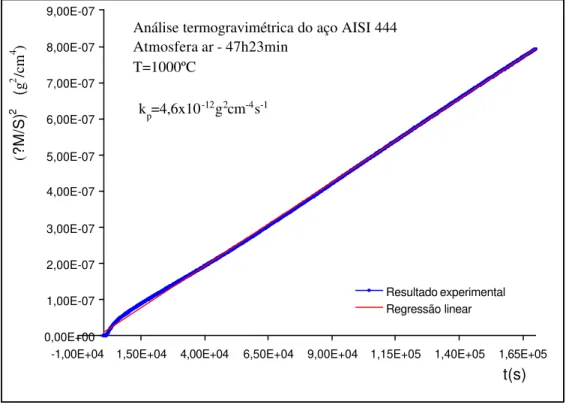

Figura 5.7 – Gráfico (?M S/ ) versus tempo de oxidação do aço AISI 444, oxidado em atmosfera de ar, por 47h23min, a 1000ºC. ... 38

Figura 5.8 – Gráfico (?M S/ ) versus tempo de oxidação do aço AISI 444, oxidado em atmosfera de ar, por 50h32min, a 1050ºC. ... 39

Figura 5.10 – Gráfico 2 ) S / M

(? versus tempo de oxidação do aço AISI 444, oxidado em atmosfera de ar, por 50h26min, a 900ºC. ... 40 Figura 5.11 – Gráfico 2

) S / M

(? versus tempo de oxidação do aço AISI 444, oxidado em atmosfera de ar, por 50h29min, a 950ºC. ... 40 Figura 5.12 – Gráfico (?M/S)2 versus tempo de oxidação do aço AISI 444, oxidado em

atmosfera de ar, por 47h23min, a 1000ºC. ... 41 Figura 5.13 – Gráfico 2

) S / M

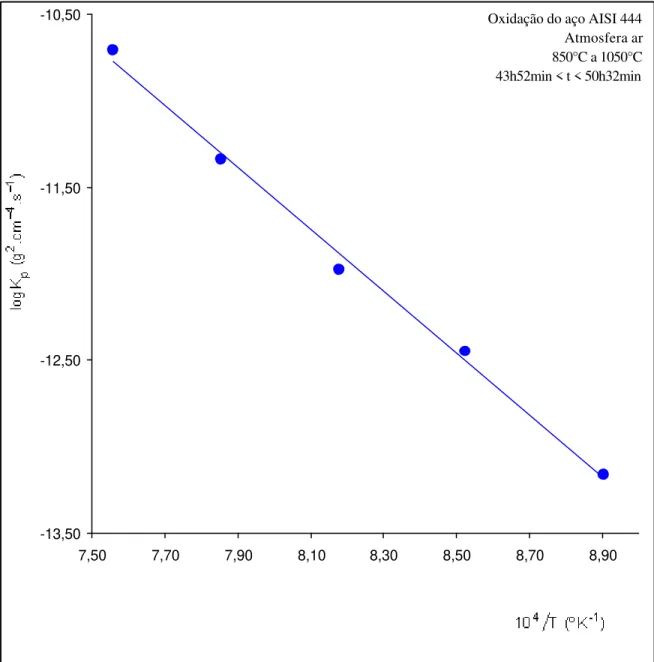

(? versus tempo de oxidação do aço AISI 444, oxidado em atmosfera de ar, por 50h32min, a 1050ºC. ... 41 Figura 5.14 – Diagrama de Arrhenius para as constantes parabólicas do aço AISI 444,

(43h52min?t?50h32min), em atmosfera de ar, para as temperaturas de 850°C a

1050°C... 43 Figura 5.15 – Microestrutura do filme de óxido formado sobre o aço AISI 444, à temperatura

de 8500C, em 43h52min de oxidação. Aumento 1000X. ... 45 Figura 5.16 – Microestrutura do filme de óxido formado sobre o aço AISI 444, à temperatura

de 9000C, em 50h26min de oxidação. Aumento 1000X. ... 45 Figura 5.17 – Microestrutura do filme de óxido formado sobre o aço AISI 444, à temperatura

de 9500C, em 50h29min de oxidação. Aumento 1000X. ... 46

Figura 5.18 – Microestrutura do filme de óxido formado sobre o aço AISI 444, à temperatura de 10000C, em 47h23min de oxidação. Aumento 350X. ... 46

Figura 5.19 – Microestrutura de uma região íntegra do filme de óxido formado sobre o aço AISI 444, à temperatura de 10000C, em 47h23min de oxidação. Aumento 1000X. ... 47 Figura 5.20 – Microestrutura de uma região com descamação do filme de óxido formado

sobre o aço AISI 444, à temperatura de 10000C, em 47h23min de oxidação. Aumento 1000X. ... 47 Figura 5.21 – Microestrutura do filme de óxido formado sobre o aço AISI 444, à temperatura

de 10500C, em 50h32min de oxidação. Aumento 350X. ... 48

Figura 5.22 – Microestrutura de uma região íntegra do filme de óxido formado sobre o aço AISI 444, à temperatura de 10500C, em 50h32min de oxidação. Aumento 1000X. ... 48

Figura 5.23 – Microestrutura de uma região com descamação do filme de óxido formado sobre o aço AISI 444, à temperatura de 10500C, em 50h32min de oxidação. Aumento

Figura 5.24 – Microestrutura do filme de óxido formado sobre o aço AISI 444, à temperatura de 8500C, em 43h52min de oxidação, mostrando os pontos escolhidos para análise por EDS. Aumento 1000X... 50 Figura 5.25 – Análise por EDS no ponto 1 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 850°C, em 43h52min. ... 50 Figura 5.26 – Análise por EDS no ponto 2 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 850°C, em 43h52min. ... 51 Figura 5.27 – Análise por EDS no ponto 3 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 850°C, em 43h52min. ... 51 Figura 5.28 – Análise por EDS no ponto 4 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 850°C, em 43h52min. ... 51 Figura 5.29 – Principais elementos do filme de óxido sobre o aço AISI 444, formado a 850°C, em 43h52min de oxidação... 52 Figura 5.30 – Microestrutura do filme de óxido formado sobre o aço AISI 444, à temperatura

de 9000C, em 50h26min de oxidação, mostrando os pontos escolhidos para análise por EDS. Aumento 1000X... 53 Figura 5.31 – Análise por EDS no ponto 1 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 900°C, em 50h26min. ... 53 Figura 5.32 – Análise por EDS no ponto 2 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 900°C, em 50h26min. ... 54 Figura 5.33 – Análise por EDS no ponto 3 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 900°C, em 50h26min. ... 54 Figura 5.34 – Análise por EDS no ponto 4 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 900°C, em 50h26min. ... 54 Figura 5.35 – Análise por EDS no ponto 5 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 900°C, em 50h26min. ... 55 Figura 5.36 – Principais elementos no filme de óxido sobre o aço AISI 444, formado a 900°C, em 50h26min de oxidação... 56 Figura 5.37 – Microestrutura do filme de óxido formado sobre o aço AISI 444, à temperatura

de 9500C, em 50h29min de oxidação, mostrando os pontos escolhidos para análise por EDS. Aumento 1000X... 57 Figura 5.38 – Análise por EDS no ponto 1 da microestrutura do filme de óxido do aço AISI

Figura 5.39 – Análise por EDS no ponto 2 da microestrutura do filme de óxido do aço AISI 444, formado à temperatura de 950°C, em 50h29min. ... 58 Figura 2.40 – Análise por EDS no ponto 3 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 950°C, em 50h29min. ... 58 Figura 5.41 – Análise por EDS no ponto 4 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 950°C, em 50h29min. ... 58 Figura 5.42 – Análise por EDS no ponto 5 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 950°C, em 50h29min. ... 59 Figura 5.43 – Principais elementos do filme de óxido sobre o aço AISI 444, formado a 950°C, em 50h29min de oxidação... 60 Figura 5.44 – Evolução da composição química do cromo no filme de óxido formado sobre o

aço AISI 444, na faixa de 850 a 950°C. ... 61 Figura 5.45 – Evolução da composição química do ferro no filme de óxido formado sobre o

aço AISI 444, na faixa de 850 a 950°C. ... 61 Figura 5.46 – Evolução da composição química do titânio no filme de óxido formado sobre o

aço AISI 444, na faixa de 850 a 950°C. ... 62 Figura 5.47 – Evolução da composição química do manganês no filme de óxido formado

sobre o aço AISI 444, na faixa de 850 a 950°C. ... 62 Figura 5.48 – Evolução da composição química dos principais elementos detectados por EDS

no filme de óxido formado sobre o aço AISI 444, na faixa de temperatura 850 a 950°C, com tempos de 43h52min a 50h32min. ... 63 Figura 5.49 – Microestrutura do filme de óxido do aço AISI 444, onde o filme está íntegro,

aderente à superfície do aço, formado à temperatura de 10000C, em 47h23min de

oxidação, mostrando os pontos escolhidos para análise por EDS. Aumento 1000X. ... 64 Figura 5.50 – Análise por EDS no ponto 1 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1000°C, em 47h23min. ... 65 Figura 5.51 – Análise por EDS no ponto 2 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1000°C, em 47h23min. ... 65 Figura 5.52 – Análise por EDS no ponto 3 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1000°C, em 47h23min. ... 65 Figura 5.53 – Análise por EDS no ponto 4 da microestrutura do filme de óxido do aço AISI

Figura 5.54 – Análise por EDS no ponto 5 da microestrutura do filme de óxido do aço AISI 444, formado à temperatura de 1000°C, em 47h23min. ... 66 Figura 5.55 – Análise por EDS no ponto 6 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1000°C, em 47h23min. ... 66 Figura 5.56 – Análise por EDS no ponto 7 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1000°C, em 47h23min. ... 67 Figura 5.57 – Análise por EDS no ponto 8 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1000°C, em 47h23min. ... 67 Figura 5.58 – Análise por EDS no ponto 9 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1000°C, em 47h23min. ... 67 Figura 5.59 – Análise por EDS no ponto 10 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1000°C, em 47h23min. ... 68 Figura 5.60 – Microestrutura do filme de óxido do aço AISI 444, onde houve descamação do

filme, formado à temperatura de 10000C, em 47h23min de oxidação, mostrando os pontos escolhidos para análise por EDS. Aumento 1000X. ... 69 Figura 5.61 – Análise por EDS no ponto 1 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1000°C, em 47h23min. 69 Figura 5.62 – Análise por EDS no ponto 2 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1000°C, em 47h23min. 70 Figura 5.63 – Análise por EDS no ponto 3 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1000°C, em 47h23min. 70 Figura 5.64 – Análise por EDS no ponto 4 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1000°C, em 47h23min.. 70 Figura 5.65 – Análise por EDS no ponto 5 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1000°C, em 47h23min. 71 Figura 5.66 – Análise por EDS no ponto 6 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1000°C, em 47h23min. 71 Figura 5.67 – Análise por EDS no ponto 7 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1000°C, em 47h23min. 71 Figura 5.68 – Análise por EDS no ponto 8 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1000°C, em 47h23min.. 72 Figura 5.69 – Análise por EDS no ponto 9 da microestrutura do filme de óxido do aço AISI

Figura 5.70 – Análise por EDS no ponto 10 da microestrutura do filme de óxido do aço AISI 444, numa região com descamação, formado à temperatura de 1000°C, em 47h23min. 72 Figura 5.71 – Elementos Cr, Fe e Mn (%média) na superfície do aço AISI 444, (1) na região

de aderência do óxido e (2) na região com descamação do filme de óxido. T=1000°C. . 73 Figura 5.72 – Microestrutura do filme de óxido do aço AISI 444, numa região onde está

íntegro o filme, formado à temperatura de 10500C, em 50h32min de oxidação, mostrando os pontos escolhidos para análise por EDS. Aumento 1000X. ... 74 Figura 5.73 – Análise por EDS no ponto 1 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1050°C, em 50h32min. ... 75 Figura 5.74 – Análise por EDS no ponto 2 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1050°C, em 50h32min. ... 75 Figura 5.75 – Análise por EDS no ponto 3 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1050°C, em 50h32min. ... 75 Figura 5.76 – Análise por EDS no ponto 4 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1050°C, em 50h32min. ... 76 Figura 5.77 – Análise por EDS no ponto 5 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1050°C, em 50h32min. ... 76 Figura 5.78 – Análise por EDS no ponto 6 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1050°C, em 50h32min. ... 76 Figura 5.79 – Análise por EDS no ponto 7 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1050°C, em 50h32min. ... 77 Figura 5.80 – Análise por EDS no ponto 8 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1050°C, em 50h32min. ... 77 Figura 5.81 – Análise por EDS no ponto 9 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1050°C, em 50h32min. ... 77 Figura 5.82 – Análise por EDS no ponto 10 da microestrutura do filme de óxido do aço AISI

444, formado à temperatura de 1050°C, em 50h32min. ... 78 Figura 5.83 – Microestrutura do filme de óxido do aço AISI 444, numa região com

descamação do filme, formado à temperatura de 10500C, em 50h32min de oxidação,

mostrando os pontos escolhidos para análise por EDS. Aumento 1000X. ... 79 Figura 5.84 – Análise por EDS no ponto 1 da microestrutura do filme de óxido do aço AISI

Figura 5.85 – Análise por EDS no ponto 2 da microestrutura do filme de óxido do aço AISI 444, numa região com descamação, formado à temperatura de 1050°C, em 50h32min. 80 Figura 5.86 – Análise por EDS no ponto 3 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1050°C, em 50h32min. 80 Figura 5.87 – Análise por EDS no ponto 4 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1050°C, em 50h32min. 80 Figura 5.88 – Análise por EDS no ponto 5 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1050°C, em 50h32min. 81 Figura 5.89 – Análise por EDS no ponto 6 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1050°C, em 50h32min. 81 Figura 5.90 – Análise por EDS no ponto 7 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1050°C, em 50h32min. 81 Figura 5.91 – Análise por EDS no ponto 8 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1050°C, em 50h32min. 82 Figura 5.92 – Análise por EDS no ponto 9 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1050°C, em 50h32min. 82 Figura 5.93 – Análise por EDS no ponto 10 da microestrutura do filme de óxido do aço AISI

444, numa região com descamação, formado à temperatura de 1050°C, em 50h32min. 82 Figura 5.94 – Elementos Cr, Fe e Mn (%média) na superfície do aço, (1) na região de

aderência do óxido e (2) na região com descamação do filme de óxido. T=1050°C... 83 Figura 5.95 – Gráfico (?M S/ ) versus tempo de oxidação do aço AISI 439, oxidado em

atmosfera de ar, por 47h41min, a 1050ºC. ... 86 Figura 5.96 – Gráfico 2

) S / M

(? versus tempo de oxidação do aço AISI 439, oxidado em atmosfera de ar, por 47h41min, a 1050ºC. ... 86 Figura 5.97 – Microestrutura do filme de óxido formado sobre o aço AISI 439, à 10500C, em

47h41min de oxidação, numa região onde predomina óxido aderente à superfície, com ondulações, (buckling). Aumento 350X. ... 88 Figura 5.98 – Microestrutura do filme de óxido formado sobre o AISI 439, à 10500C, em

47h41min de oxidação, mostrando descamação do filme. Aumento 1000X. ... 88 Figura 5.99 – Microestrutura do filme de óxido do aço AISI 439, numa região onde está

aderente o filme, formado à temperatura de 10500C, em 47h41min de oxidação,

Figura 5.100 – Análise por EDS no ponto 1 da microestrutura do filme de óxido do aço AISI 439, formado à temperatura de 1050°C, em 47h41min. ... 89 Figura 5.101 – Análise por EDS no ponto 2 da microestrutura do filme de óxido do aço AISI

439, formado à temperatura de 1050°C, em 47h41min. ... 90 Figura 5.102 – Análise por EDS no ponto 3 da microestrutura do filme de óxido do aço AISI

439, formado à temperatura de 1050°C, em 47h41min. ... 90 Figura 5.103 – Análise por EDS no ponto 4 da microestrutura do filme de óxido do aço AISI

439, formado à temperatura de 1050°C, em 47h41min. ... 90 Figura 5.104 – Análise por EDS no ponto 5 da microestrutura do filme de óxido do aço AISI

439, formado à temperatura de 1050°C, em 47h41min. ... 91 Figura 5.105 – Análise por EDS no ponto 6 da microestrutura do filme de óxido do aço AISI

439, formado à temperatura de 1050°C, em 47h41min. ... 91 Figura 5.106 – Análise por EDS no ponto 7 da microestrutura do filme de óxido do aço AISI

439, formado à temperatura de 1050°C, em 47h41min. ... 91 Figura 5.107 – Análise por EDS no ponto 8 da microestrutura do filme de óxido do aço AISI

439, formado à temperatura de 1050°C, em 47h41min. ... 92 Figura 5.108 – Análise por EDS no ponto 9 da microestrutura do filme de óxido do aço AISI

439, formado à temperatura de 1050°C, em 47h41min. ... 92 Figura 5.109 – Análise por EDS no ponto 10 da microestrutura do filme de óxido do aço AISI

439, formado à temperatura de 1050°C, em 47h41min. ... 92 Figura 5.110 – Microestrutura do filme de óxido do aço AISI 439, onde houve descamação do

filme, formado à temperatura de 10500C, em 47h41min de oxidação, mostrando os pontos escolhidos para análise por EDS. Aumento 1000X. ... 94 Figura 5.111 – Análise por EDS no ponto 1 da microestrutura do filme de óxido do aço AISI

439, numa região com descamação, formado à temperatura de 1050°C,em 47h41min. . 94 Figura 5.112 – Análise por EDS no ponto 2 da microestrutura do filme de óxido do aço AISI

439, numa região com descamação, formado à temperatura de 1050°C,em 47h41min. . 95 Figura 5.113 – Análise por EDS no ponto 3 da microestrutura do filme de óxido do aço AISI

439, numa região com descamação, formado à temperatura de 1050°C,em 47h41min. . 95 Figura 5.114 – Análise por EDS no ponto 4 da microestrutura do filme de óxido do aço AISI

Figura 5.116 – Análise por EDS no ponto 6 da microestrutura do filme de óxido do aço AISI 439, numa região com descamação, formado à temperatura de 1050°C,em 47h41min. . 96 Figura 5.117 – Análise por EDS no ponto 7 da microestrutura do filme de óxido do aço AISI

439, numa região com descamação, formado à temperatura de 1050°C,em 47h41min. . 96 Figura 5.118 – Análise por EDS no ponto 8 da microestrutura do filme de óxido do aço AISI

439, numa região com descamação, formado à temperatura de 1050°C,em 47h41min. . 97 Figura 5.119 – Análise por EDS no ponto 9 da microestrutura do filme de óxido do aço AISI

439, numa região com descamação, formado à temperatura de 1050°C,em 47h41min. . 97 Figura 5.120 – Análise por EDS no ponto 10 da microestrutura do filme de óxido do aço AISI

439, numa região com descamação, formado à temperatura de 1050°C,em 47h41min. . 97 Figura 5.121 – Resultados comparativos dos gráficos (?M/S) vs tempo oxidação a 8500C,

para os aços AISI 444 e AISI 439, em atmosfera de ar seco, nos tempos de 43h52min (444) e 50h13min (439)... 100 Figura 5.122 – Resultados comparativos dos gráficos (?M/S) vs tempo oxidação a 9000C,

para os aços AISI 444 e AISI 439, em atmosfera de ar seco, nos tempos de 50h26min (444) e 50h19min (439)... 100 Figura 5.123 – Resultados comparativos dos gráficos (?M/S) vs tempo oxidação a 9500C,

para os aços AISI 444 e AISI 439, em atmosfera de ar seco, nos tempos de 50h29min (444) e 50h32min (439)... 101 Figura 5.124 – Gráfico de Arrhenius das constantes parabólicas dos aços AISI 444 (este

trabalho) e AISI 439 (Resende, 2006), em atmosfera de ar seco, com tempo de oxidação compreendido entre 43h52min e 50h32min, na faixa de temperatura de 850ºC a 950ºC. ... 102 Figura 5.125 – Resultados comparativos dos gráficos (?M/S) vs tempo oxidação a 10500C,

para os aços AISI 444 e AISI 439, em atmosfera de ar seco, nos tempos de 47h41min (444) e 50h32min (439)... 103 Figura 5.126 – Resultados comparativos dos gráficos (?M/S) vs tempo oxidação (t) para o

aço AISI 444, na faixa de temperatura 850°C a 10500C, em atmosfera de ar seco, nos tempos entre 43h52min e 50h32min. ... 105 Figura 5.127 – Resultados comparativos dos gráficos (?M/S) vs tempo oxidação para o aço

Figura 5.128 – Gráfico de Arrhenius das constantes parabólicas dos aços AISI 444 e AISI 439, em atmosfera de ar seco, com tempo de oxidação compreendido entre 43h52min e 50h32min, na faixa de temperatura de 850ºC a 1050ºC... 106 Figura 5.129 – Temperatura por passe de laminação do aço AISI 444 (Rossi, 2007). ... 109 Figura 5.130 – Temperatura por passe de laminação do aço AISI 439 (Rossi, 2007). ... 109 Figura 5.131 – Gráfico (?M S/ ) versus tempo de oxidação do aço AISI 444, oxidado em

atmosfera de ar, com tempos de 5min a 40min, à 1000ºC. ... 111 Figura 5.132 – Gráfico (?M S/ ) versus tempo de oxidação do aço AISI 439, oxidado em

atmosfera de ar, com tempos de 5min a 40min, à 1000ºC. ... 111 Figura 5.133 – Gráfico 2

) S / M

(? versus tempo de oxidação do aço AISI 444, oxidado em atmosfera de ar, com tempos de 5min a 40min, à 1000ºC. ... 112 Figura 5.134 - Gráfico (?M/S)2 versus tempo de oxidação do aço AISI 439, oxidado em

atmosfera de ar, com tempos de 5min a 40min, à 1000ºC. ... 112 Figura 5.135 – Microestrutura do filme de óxido formado sobre o aço AISI 444 a 1000ºC,

com tempo de 10min de oxidação, em ar. Aumento 1000X. ... 114 Figura 5.136 – Microestrutura do filme de óxido formado sobre o aço AISI 439 a 1000ºC,

com tempo de 10min de oxidação, em ar. Aumento 1000X. ... 114 Figura 5.137 – Microestrutura do filme de óxido formado sobre o aço AISI 444, à temperatura

de 10000C, oxidado por 10min, mostrando os pontos escolhidos para análise por EDS.

Aumento 350X. ... 115 Figura 5.138 – Análise por EDS no ponto 1 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 116 Figura 5.139 – Análise por EDS no ponto 2 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 116 Figura 5.140 – Análise por EDS no ponto 3 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 116 Figura 5.141 – Análise por EDS no ponto 4 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 117 Figura 5.142 – Análise por EDS no ponto 5 da microestrutura do filme de óxido formado

Figura 5.144 – Análise por EDS no ponto 7 da microestrutura do filme de óxido formado sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 118 Figura 5.145 – Análise por EDS no ponto 8 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 118 Figura 5.146 – Análise por EDS no ponto 9 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 118 Figura 5.147 –. Análise por EDS no ponto 10 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 119 Figura 5.148 –. Análise por EDS no ponto 11 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 119 Figura 5.149 – Análise por EDS no ponto 12 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 119 Figura 5.150 – Análise por EDS no ponto 13 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 120 Figura 5.151 – Análise por EDS no ponto 14 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 120 Figura 5.152 – Análise por EDS no ponto 15 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1000°C, por 10min. ... 120 Figura 5.153 – Presença percentual média dos principais elementos do filme de óxido

formado sobre o aço AISI 444, a 1000°C, com 10min de oxidação. ... 121 Figura 5.154 – Microestrutura do filme de óxido formado sobre o aço AISI 439, à temperatura

de 10000C, por 10min, mostrando pontos escolhidos para análise por EDS. Aumento 350X. ... 122 Figura 5.155 – Análise por EDS no ponto 1 da microestrutura do filme de óxido... 122 Figura 5.156 – Análise por EDS no ponto 2 da microestrutura do filme de óxido formado

sobre o aço AISI 439, oxidado à temperatura de 1000°C, por 10min. ... 123 Figura 5.157 – Análise por EDS no ponto 3 da microestrutura do filme de óxido formado

sobre o aço AISI 439, oxidado à temperatura de 1000°C, por 10min. ... 123 Figura 5.158 – Análise por EDS no ponto 4 da microestrutura do filme de óxido formado

sobre o aço AISI 439, oxidado à temperatura de 1000°C, por 10min. ... 123 Figura 5.159 – Análise por EDS no ponto 5 da microestrutura do filme de óxido formado

Figura 5.160 – Análise por EDS no ponto 6 da microestrutura do filme de óxido formado sobre o aço AISI 439, oxidado à temperatura de 1000°C, por 10min. ... 124 Figura 5.161 – Análise por EDS no ponto 7 da microestrutura do filme de óxido formado

sobre o aço AISI 439, oxidado à temperatura de 1000°C, por 10min. ... 124 Figura 5.162 – Análise por EDS no ponto 8 da microestrutura do filme de óxido formado

sobre o aço AISI 439, oxidado à temperatura de 1000°C, por 10min. ... 125 Figura 5.163 – Presença percentual média dos principais elementos do filme de óxido

formado sobre o aço AISI 444, a 1000°C, com 10min de oxidação. ... 126 Figura 5.164 – Gráfico (?M S/ ) versus tempo de oxidação do aço AISI 444, oxidado em

atmosfera de ar, com tempos de 5min, 10min, 20min e 40min, a 1050ºC... 127 Figura 5.165 – Gráfico (?M S/ ) versus tempo de oxidação do aço AISI 439, oxidado em

atmosfera de ar, com tempos de 5min, 10min, 20min e 40min, a 1050ºC... 127 Figura 5.166 – Gráfico 2

) S / M

(? versus tempo de oxidação do aço AISI 444, oxidado em atmosfera de ar, por 10min, a 1050ºC. ... 128 Figura 5.167 – Gráfico 2

) S / M

(? versus tempo de oxidação do aço AISI 439, oxidado em atmosfera de ar, por 10min, a 1050ºC. ... 128 Figura 5.168 – Microestrutura do filme de óxido formado sobre o aço AISI 444, oxidado a

1050ºC, por 10min, observando-se oxidação em contornos de grão. Aumento 600X. . 130 Figura 5.169 – Microestrutura do filme de óxido formado sobre o aço AISI 439, oxidado a

1050ºC, por 10min. Aumento 350X. ... 130 Figura 5.170 – Microestrutura do filme de óxido formado sobre o aço AISI 444, à temperatura

de 10500C, oxidado por 10min, mostrando os pontos escolhidos para análise por EDS. Aumento de 600X. ... 131 Figura 5.171 – Análise por EDS no ponto 1 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1050°C, por 10min. ... 132 Figura 5.172 – Análise por EDS no ponto 2 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1050°C, por 10min. ... 132 Figura 5.173 – Análise por EDS no ponto 3 da microestrutura do filme de óxido formado

sobre o aço AISI 444, oxidado à temperatura de 1050°C, por 10min. ... 132 Figura 5.174 – Análise por EDS no ponto 4 da microestrutura do filme de óxido formado

Figura 5.176 – Microestrutura do filme de óxido formado sobre o aço AISI 439, à temperatura de 10500C, oxidada por 10min, mostrando os pontos escolhidos para análise por EDS. Aumento de 600X. ... 134 Figura 5.177 – Análise por EDS no ponto 1 do filme de óxido formado sobre o aço AISI 439,

oxidado à temperatura de 1050°C, por 10min. ... 135 Figura 5.178 – Análise por EDS no ponto 2 do filme de óxido formado sobre o aço AISI 439,

oxidado à temperatura de 1050°C, por 10min. ... 135 Figura 5.179 – Análise por EDS no ponto 3 do filme de óxido formado sobre o aço AISI 439,

oxidado à temperatura de 1050°C, por 10min. ... 135 Figura 5.180 – Análise por EDS no ponto 4 do filme de óxido formado sobre o aço AISI 439,

oxidado à temperatura de 1050°C, por 10min. ... 136 Figura 5.181 – Análise por EDS no ponto 5 do filme de óxido formado sobre o aço AISI 439,

oxidado à temperatura de 1050°C, por 10min. ... 136 Figura 5.182 – Análise por EDS no ponto 6 do filme de óxido formado sobre o aço AISI 439,

oxidado à temperatura de 1050°C, por 10min. ... 136 Figura 5.183 – Análise por EDS no ponto 7 do filme de óxido formado sobre o aço AISI 439,

oxidado à temperatura de 1050°C, por 10min. ... 137 Figura 5.184 – Análise por EDS no ponto 8 do filme de óxido formado sobre o aço AISI 439,

oxidado à temperatura de 1050°C, por 10min. ... 137 Figura 5.185 – Análise por EDS no ponto 9 do filme de óxido formado sobre o aço AISI 439,

oxidado à temperatura de 1050°C, por 10min. ... 137 Figura 5.186 – Análise por EDS no ponto 10 do filme de óxido formado sobre o aço AISI

439, oxidado à temperatura de 1050°C, por 10min. ... 138 Figura 5.187 – Análise por EDS no ponto 11 do filme de óxido formado sobre o aço AISI

439, oxidado à temperatura de 1050°C, por 10min. ... 138 Figura 5.188 – Presença percentual média dos principais eleme ntos no filme de óxido

formado sobre o AISI 439, oxidado a 1050ºC, por 10min... 139 Figura 5.189 – Gráficos (?M S/ ) versus tempo de oxidação para os aços AISI 444 e AISI

439, oxidados a 1000°C, com tempos de 5, 10, 20 e 40min. ... 141 Figura 5.190 - Gráficos (?M S/ ) versus tempo de oxidação para os aços AISI 444 e AISI

Figura 5.192 - Gráficos 2 ) S / M

L

L

I

I

S

S

T

T

A

A

D

D

E

E

T

T

A

A

B

B

E

E

L

L

A

A

S

S

Tabela 3.1 – Propriedades físicas dos aços AISI 439 e AISI 444 (ArcelorMittal Inox Brasil) 11 Tabela 3.2 – Propriedades mecânicas dos aços AISI 439 e AISI 444 (ArcelorMittal Inox

Brasil) ... 11 Tabela 3.3 – Dados estruturais e constantes físicas do Cr2O3... 18

Tabela 3.4 – Valores de n possíveis para o Cr2O3, para diferentes condições de

eletroneutralidade (Sabioni et al.,1999) ... 22 Tabela 4.1 – Composição do aço AISI 444 (Rossi, 2007) ... 26 Tabela 4.2 – Composição do aço AISI 439 (Rossi, 2007) ... 26 Tabela 5.1 – Tempos de oxidação praticados nos ensaios termogravimétricos do aço AISI

444, na faixa de temperatura de 850°C a 1050°C ... 35 Tabela 5.2 – Constantes parabólicas do aço AISI 444 para as temperaturas de 850°C a 1050°C

... 42 Tabela 5.3 - Composição percentual em peso dos principais elementos do filme de óxido

formado sobre o aço AISI 444, à 850ºC, em 43h52min de oxidação. ... 52 Tabela 5.4 - Composição percentual em peso dos principais elementos do filme de óxido

formado sobre o aço AISI 444, à 900ºC, em 50h26min de oxidação. ... 55 Tabela 5.5 - Composição percentual em peso dos principais elementos do filme de óxido

formado sobre o aço AISI 444, à 950ºC, em 50h29min de oxidação. ... 59 Tabela 5.6 - Composição percentual em peso dos principais elementos do filme de óxido

formada sobre o aço AISI 444, à 1000ºC, em 47h23min (região sem descamação). ... 68 Tabela 5.7 - Composição percentual em peso dos principais elementos do filme de óxido do

aço AISI 444, formado a 1000ºC, em 47h23min (região com descamação). ... 73 Tabela 5.8 - Composição percentual em peso dos principais elementos do filme de óxido

formado sobre o aço AISI 444, à 1050ºC, em 50h32min (região sem descamação). ... 78 Tabela 5.9 - Composição percentual em peso dos principais elementos do filme de óxido do

aço AISI 444, formado a 1050ºC, em 50h32min (região com descamação). ... 83 Tabela 5.10 – Espessura (?m) avaliada do filme de óxido formado no aço AISI 444, nas

Tabela 5.12 - Composição percentual em peso dos principais elementos do filme de óxido do aço AISI 439, à 1050ºC, em 47h41min (região com descamação). ... 98 Tabela 5.13 - Espessura (?m) avaliada do filme de óxido formado no aço AISI 439, a 1050ºC,

após 43h52min de oxidação e após o tempo final de oxidação praticado... 99 Tabela 5.14 - Constantes parabólicas de oxidação dos aços AISI 444 e AISI 439, na faixa de

temperatura de 850°C a 1050°C, em atmosfera ar seco e tempo compreendido entre 43h52min e 50h32min... 107 Tabela 5.15 - Composição percentual em peso dos principais elementos do filme de óxido

formado sobre o aço AISI 444, oxidado a 1000ºC, por 10min. ... 121 Tabela 5.16 - Composição percentual em peso dos principais elementos do filme de óxido

sobre o aço AISI 439, formado a 1000ºC, por 10min. ... 125 Tabela 5.17 - Composição percentual em peso dos principais elementos do filme de óxido

formado sobre o aço AISI 444, oxidado a 1050ºC, por 10min. ... 133 Tabela 5.18 - Composição percentual em peso dos principais elementos do filme de óxido

formado sobre o aço AISI 439, oxidado a 1050ºC, por 10min. ... 139 Tabela 5.19 – Constantes parabólicas dos aços AISI 444 e AISI 439, oxidados a 1000ºC e

1050°C, em ar, por 10min. ... 140 Tabela 5.20 - Espessura (?m) estimada do filme de óxido dos aços AISI 444 e AISI 439,

oxidados à 1000ºC, em ar, por 10min. ... 143 Tabela 5.21 - Espessura (?m) estimada do filme de óxido dos aços AISI 444 e AISI 439,

1

1

.

.

I

I

N

N

T

T

R

R

O

O

D

D

U

U

Ç

Ç

Ã

Ã

O

O

A linha de pesquisa “Oxidação e Corrosão à Alta Temperatura” foi introduzida na UFOP em 2000, onde se realizou um estudo comparativo da cinética de oxidação a alta temperatura de dois tipos de aços inoxidáveis, fabricados pela empresa ArcelorMittal Inox Brasil: os aços AISI 304 e AISI 439. O aço AISI 439 é um aço ferrítico estabilizado com Ti e Nb, que conserva a sua estrutura ferrítica em qualquer temperatura. Aços austeníticos, como o AISI 304, tradicionalmente usados a alta temperatura, estão sendo substituídos pelos aços ferríticos, que oferecem vantagens como menor custo do que os austeníticos, devido à ausência de adição de níquel em sua produção. Além disso, seu coeficiente de expansão térmica, menor do que o dos aços austeníticos, os tornam mais resistentes em aplicações envolvendo ciclos térmicos (Sabioni et al., 2003).

Os principais resultados dos trabalhos desenvolvidos pelo Laboratório de Difusão do ICEB/UFOP, nos aços ArcelorMittal Inox Brasil acima citados, foram publicados na revista Materials Research (Sabioni et al., 2003) e Materials Science and Engineering (Huntz et al., 2007) e geraram duas dissertações de mestrado em Engenharia de Materiais, pela REDEMAT (Luz, 2002) e (Resende, 2006).

Dando seqüência a esses trabalhos anteriores, é desenvolvido nesta dissertação um estudo experimental da oxidação dos aços inoxidáveis ferríticos AISI 444 e AISI 439, de fabricação da ArcelorMittal Inox Brasil, a altas temperaturas, em atmosfera de ar seco.

Reside na presença do molibdênio no aço AISI 444 o diferencial de composição química em relação ao aço AISI 439, elemento que contribui para respostas mais desejadas e vantajosas em face de algumas aplicações, para as quais ainda se recorre comumente a aços comuns, ou mesmo a aços especiais, tais como o AISI 439. Assim, o presente trabalho espera contribuir, também, de alguma forma, com informações que vão agregar conteúdo científico para outros trabalhos nessa linha de pesquisa, de alta relevância para a indústria do inox.

em todas as aplicações nas usinas de açúcar, exceto na sulfitação e nos dois últimos efeitos de evaporação (ArcelorMittal Inox Brasil, 2007).

O aço AISI 444 é um aço estabilizado com Ti e Nb, monofásico, ferrítico, resistência à corrosão equivalente ao AISI 304. Tem em sua composição a adição de molibdênio, que contribui para as propriedades deste aço, citando-se, entre outras, imunidade à corrosão sob tensão e elevada resistência à corrosão por pite. O aço AISI 444 é um aço soldável, e tem aplicação industrial em equipamentos, como tubos para indústria açucareira, aquecedores e caixa dágua. O aço AISI 444, além de poder ser utilizado em todas as aplicações indicadas para o aço AISI 439, também pode ser utilizado, nas usinas de açúcar, nos dois últimos efeitos de evaporação que usam vapor vegetal V3 ou V4, que são mais agressivos (ArcelorMittal Inox Brasil, 2007).

Em se tratando de resistência à corrosão intergranular, sabe-se que os aços inoxidáveis, quando submetidos a altas temperaturas, sejam em uso ou em processos de soldagem, estão sujeitos à sensitização e, conseqüente, corrosão intergranular, quando expostos a meios ácidos oxidantes. Esta causa está relacionada com a precipitação de Cr23(CN)6 nos contornos de grão e empobrecimento de Cr nas regiões adjacentes. Em meios

ácidos redutores, pode haver início de corrosão por pites nessas regiões (contornos de grão). São adicionados à composição química dos aços inoxidáveis elementos formadores de carbonetos, tais como Ti e Nb, a fim de remover C e N, visando eliminar a formação de Cr23(CN)6. Este processo é chamado de estabilização. Os aços AISI 444 e AISI 439 estão

protegidos contra a sensitização por serem estabilizados, apresentando, assim, alta resistência a esse fenômeno (ArcelorMittal Inox Brasil, 2007).

Relativamente à presença do titânio e nióbio como estabilizantes, observado que têm igual teor nos aços AISI 444 e AISI 439, resultados de pesquisa em termos de sua influência na competição entre a cinética de oxidação e a adesão do óxido em aços inoxidáveis 18%Cr mostraram que, sob oxidação isotérmica a 900°C, em atmosfera de oxigênio ou em atmosfera com vapor dágua, a adição de Ti acelera a taxa de oxidação, enquanto a do Nb aumenta a taxa de resistência à oxidação. Quanto à adesão de filmes de óxido ao substrato metálico, o Ti aumenta a energia de aderência, enquanto Nb diminui (Antoni et al., 2002).

A presença do aço AISI 444 na linha de fabricação assegura redução de custos, melhoria de qualidade e, portanto, desempenho e competitividade industrial. Um exemplo importante e central é a indústria açucareira no Brasil. Isso se deve à resposta obtida em face de propriedades mecânicas e resistência à corrosão, que permite redução efetiva da espessura dos tubos (de 2,65mm no tubo de aço-carbono para 1,50mm no tubo de aço AISI 444 ou AISI 439), resultando em uma melhor eficiência térmica. A redução de espessura de paredes de tubo acima mencionado, e aqui tomado como exemplo, permite aumentar a área de troca térmica. Há uma diminuição dos custos de manutenção, devido à excelente resistência à corrosão do material. É também um produto adequado à utilização no processo de transporte e manipulação de alimento (ArcelorMittal Inox Brasil, 2007).

Tomando-se por base seis meses de produção na ArcelorMittal Inox Brasil dos aços AISI 439 e AISI 444, no ano 2007, foram produzidas 1920 toneladas do aço AISI 439 e 467 toneladas do aço AISI 444 (Rossi, 2007). Comparativamente, pois, a produção desses aços é correspondente a 19,56% (AISI 444) e 80,44% (AISI 439).

No presente trabalho é feito, pela primeira vez, o estudo do comportamento sob oxidação a altas temperaturas do aço AISI 444, em atmosfera de ar.

Os resultados são discutidos e comparados com os obtidos previamente para o aço AISI 439, nas mesmas condições experimentais (Resende, 2006).

Alguns ensaios de oxidação dos aços AISI 444 e AISI 439 foram realizados também em condições experimentais análogas às observadas no processo de laminação a quente, isto é, a altas temperaturas, em ar seco, durante alguns minutos.

2

2

.

.

O

O

B

B

J

J

E

E

T

T

I

I

V

V

O

O

S

S

O objetivo geral do presente trabalho é o estudo comparativo do comportamento dos aços inoxidáveis ferríticos AISI 444 (com presença de molibdênio em sua composição) e AISI 439 (sem molibdênio), face à oxidação em alta temperatura.

O trabalho experimental objetiva também contribuir para ser presença junto à escassa literatura hoje existente sobre o aço inoxidável AISI 444, em particular investigando o efeito do molibdênio presente em sua composição.

Os objetivos específicos neste estudo são:

• Oxidação do aço AISI 444 na faixa de temperatura 850ºC a 1050ºC, com tempo de 50 horas, em atmosfera de ar seco;

• Oxidação do aço AISI 439 na temperatura 1050ºC, com tempo de 50 horas, em atmosfera de ar seco;

• Oxidação dos aços AISI 439 e AISI 444 nas temperaturas de 1000ºC e 1050ºC, com tempos de 5 minutos, 10 minutos, 20 minutos e 40 minutos, em atmosfera de ar seco, em similaridade ao processamento industrial desses aços na laminação a quente;

3

3

.

.

R

R

E

E

V

V

I

I

S

S

Ã

Ã

O

O

B

B

I

I

B

B

L

L

I

I

O

O

G

G

R

R

Á

Á

F

F

I

I

C

C

A

A

3

3

.

.

1

1

.

.

A

A

ç

ç

o

o

s

s

i

i

n

n

o

o

x

x

i

i

d

d

á

á

v

v

e

e

i

i

s

s

Na Inglaterra e na Alemanha, na segunda década do século XX, surgiram os primeiros estudos envolvendo ligas Fe-Cr e Fe-Cr-Ni. Especificamente na Inglaterra os experimentos se realizaram com uma liga Fe-Cr, com 13% de cromo. O níquel incorporado à liga Fe-Cr foi procedimento experimental realizado na Alemanha. É interessante observar que, à luz dos conhecimentos que se tem hoje, o experimento na Inglaterra se deu com um aço inoxidável muito próximo do hoje denominado AISI 420. Já na Alemanha, podem-se associar os experimentos lá realizados com o aço conhecido hoje como AISI 302.

Ainda que exista uma grande variedade de aços inoxidáveis, todos têm uma característica comum: contêm mais que 10,5% cromo. Este teor mínimo de cromo em aços inoxidáveis é resultado de estudos realizados sobre corrosão atmosférica em ligas Fe-Cr. A figura 3.1 mostra resultados de corrosão de ligas Fe-Cr, obtidos com exposição em atmosfera industrial, por 10 anos, mostrando a quantidade de cromo necessária à proteção da liga contra ataques corrosivos, nas condições testadas.

Ligas de ferro-cromo podem, pois, apresentar a importante e desejada propriedade de elevada resistência à oxidação e à corrosão. Esta resistência à oxidação e à corrosão dos aços inoxidáveis é resultado do fenômeno conhecido como passividade (Callister, 2002). Os elementos de liga, presentes no aço, reagem com muita facilidade com o meio ambiente. Em particular, um desses elementos – o cromo – ajuda na formação de uma película de óxido entre o meio corrosivo e a superfície metálica. Esta película é constituída de óxido de cromo (Cr2O3), sendo fina, aderente e compacta. Ela é responsável por proteger o aço de

subseqüentes ataques corrosivos.

Os aços inoxidáveis são comumente divididos em cinco grupos (ASM Metals Handbook, 1990):

? Austeníticos (Série 300), com 17-25% de cromo e 6-20% de níquel;

? Martensíticos (Série 400), com 12-17% de cromo e 0,1-1,0% de carbono;

? Ferríticos (Série 400), com 10,5-27% de cromo e baixo carbono;

? Duplex, com 23-30% de Cr, 2,5-7% de níquel e adições de titânio ou molibdênio;

? Endurecíveis por precipitação, que podem ter uma base austenítica ou martensítica, com adições de Cu, Ti, Al, Mo, Nb ou N.

Os aços inoxidáveis austeníticos apresentam um reticulado cúbico de face centrada (CFC), não são magnéticos e seus principais elementos de liga são o cromo e o níquel. São classificados na série AISI 200 os aços estabilizados com manganês e/ou nitrogênio e, na série AISI 300, os aços estabilizados com níquel.

Os aços inoxidáveis martensíticos têm um reticulado tetragonal de corpo centrado (TCC) e são magnéticos, como os aços inoxidáveis ferríticos. Os aços inoxidáveis martensíticos têm um teor mais elevado de carbono que os ferríticos, o que lhes confere uma maior resistência ao desgaste, apesar de diminuir a ductilidade e a tenacidade. Também classificados na série AISI 400, tendo teor de carbono entre 0,11 - 1,0%.

Entre os domínios de fase da austenita e da ferrita há uma estreita região (d + ?) que pode ser usada para produzir estruturas bifásicas ou duplex. Estes aços têm uma composição química balanceada entre os elementos estabilizadores da ferrita e da austenita. A liga mais comum é do tipo 2205 (22% Cr e 5% Ni) com C<0,03%. O baixo teor de carbono, geralmente presente nestes aços, contribui para eliminar a corrosão intergranular, pois a precipitação de carbonetos de cromo é dificultada. Em virtude do baixo teor de carbono, adiciona-se nitrogênio, o que lhes confere alta resistência mecânica.

3

3

.

.

2

2

.

.

A

A

ç

ç

o

o

s

s

i

i

n

n

o

o

x

x

i

i

d

d

á

á

v

v

e

e

i

i

s

s

f

f

e

e

r

r

r

r

í

í

t

t

i

i

c

c

o

o

s

s

Aços inoxidáveis ferríticos são ligas, basicamente, de ferro e cromo, com teores de 10,5% a 27% de cromo, e que apresentam a estrutura ferrítica à temperatura ambiente. Carbono e nitrogênio estão entre os elementos presentes na composição desses aços. Ambos são elementos gamagêneos. Contribuem, pois, para a estabilização da fase austenita. Daí a necessidade da redução da presença desses elementos, estabilizando o aço com titânio, nióbio ou tântalo, ou então do aumento do teor de cromo, para que, dessa forma, possa ser mantida a estrutura totalmente ferrítica. A figura 3.2 mostra o diagrama Ferro-Cromo, indicando a faixa de teor de cromo contida nos aços ferríticos industriais.

Figura 3.2 – Diagrama ferro-cromo (Lacombe et al., 2000).

A linha de produção dos aços inoxidáveis ferríticos, da série AISI 400, apresenta um certo número de padrões, que se relacionam com uma variedade de adições de elementos de liga.

O níquel e o manganês são fortes estabilizadores de austenita. O carbono e o nitrogênio também são elementos gamagêneos, porém atuam com menor intensidade. O níquel tem importante papel de estabilizador da fase austenita, mas seu elevado custo na fabricação do aço inoxidável é questão hoje relevante para a busca de alternativas de novos aços. A ação do carbono e do nitrogênio, como elementos gamagêneos, pode ser vista na figura 3.3.

Figura 3.3 – Efeito gamagêneo do carbono e nitrogênio (Peckner e Bernstein, 1977).

Nióbio e titânio são fortes formadores de ferrita e também removem o carbono e o nitrogênio da solução sólida com o ferro, formando, assim, carbonetos e nitretos. Deste modo, favorecem duplamente a formação da ferrita e eliminam a possibilidade da formação da fase martensítica. Molibdênio é forte formador de ferrita, assim como o silício. O molibdênio melhora também a resistência à corrosão atmosférica e, em meios aquosos, a resistência à corrosão por pites (ArcelorMittal Inox Brasil, 2007).

desenvolvidos para atender demandas com propriedades desejadas, conforme mostra a figura 3.4, com destaque para os aços AISI 444 e AISI 439, estudados no presente trabalho.

Figura 3.4 – Alguns aços ferríticos (Carvalho, 2000).

Os aços inoxidáveis ferríticos podem ser divididos em três gerações. A primeira delas é marcada pela ausência de redução de carbono, sendo a liga protótipo a AISI 430. A segunda geração é marcada pela adição de Ti e Nb, visando sua estabilização. A terceira geração corresponde ao advento de técnicas de refino mais acentuadas, permitindo menores teores de carbono e nitrogênio e adição de estabilizantes (GESFRAM, 2007).

Os aços inoxidáveis ferríticos AISI 444 e AISI 439 são fabricados pela ArcelorMittal Inox Brasil e contém, ambos, o cromo na faixa de 17% – 19,5%, apresentando praticamente igual teor de carbono, manganês, silício, titânio e nióbio. A diferença básica, composicional, está na adição de molibdênio (cerca de 2,0%), apenas presente no aço AISI 444.

Em relação às propriedades físicas e mecânicas, as tabelas 3.1 e 3.2 mostram dados dos aços AISI 444 e AISI 439, que constituem o alvo de estudo comparativo desenvolvido no presente trabalho, conforme disponíveis em catálogo (www.acesita.com.br/cartilhainox, 2008).

Tabela 3.1 – Propriedades físicas dos aços AISI 439 e AISI 444 (ArcelorMittal Inox Brasil)

AISI

Massa Específica

(g/cm3)

Calor Específico

(J/kg.°K)

Coeficiente de Dilatação Térmica Médio 0°C

a 100°C-583°C (µm/ m°C) Resistividade Elétrica (nW.m) Condutividade Térmica 100°C (W/m.°K) Módulo de Elasticidade (GPa)

439 7,7 460 10,4 – 11,4 630 24,2 200

444 7,8 420 10,0 – 11,4 620 26,8 200

(Observação: estado recozido)

Tabela 3.2 – Propriedades mecânicas dos aços AISI 439 e AISI 444 (ArcelorMittal Inox Brasil) AISI Limite de Resistência à Tração (MPa) Limite de Escoamento (MPa) Alongamento 50mm (%) Dureza Rockwell B (HRB) Embutimento Erichsen (mm)

439 420 240 28 85 9

3

3

.

.

3

3

.

.

O

O

x

x

i

i

d

d

a

a

ç

ç

ã

ã

o

o

d

d

e

e

a

a

ç

ç

o

o

s

s

i

i

n

n

o

o

x

x

i

i

d

d

á

á

v

v

e

e

i

i

s

s

Ao contrário do que o nome sugere, os aços inoxidáveis se oxidam, quando expostos a atmosferas oxidantes. Entretanto, o processo de oxidação destes aços é completamente diferente daquele que acontece com os aços comuns, não inoxidáveis. Estes últimos são basicamente ligas de Fe (majoritariamente presente, com teor que pode atingir cerca de 99%) e C (cujo teor, mais comumente, pode variar na faixa de 0,05 a 1,0%), com elementos residuais advindos do processo de fabricação, a exemplo de Si, Mn, P e S.

Portanto, o processo de oxidação dos aços comuns envolve quase exclusivamente a oxidação do ferro, formando uma camada de óxidos de ferro sobre a superfície da liga metálica.

Esta camada de óxidos de ferro cresce muito rapidamente, em particular à alta temperatura e, além disso, é muito pouco aderente à superfície metálica, ocasionando descolamento de porção da camada formada, reexpondo o metal a nova oxidação. Assim, pois, uma peça de aço comum pode ser rapidamente consumida por oxidação, principalmente a alta temperatura.

Os aços inoxidáveis são ligas de ferro e carbono, que contém grande quantidade de cromo (e também níquel no caso de aços inoxidáveis austeníticos), que está presente com teor superior a 10,5% em peso. A presença do cromo no aço, em elevado teor, é que confere características de excepcional resistência à oxidação.

Quando um aço inoxidável é exposto a uma atmosfera oxidante, forma-se, sobre a superfície do aço, uma fina camada de óxido de cromo, Cr2O3. Este sesquióxido, isoestrutural

com o Fe2O3, é o único óxido sólido formado pela oxidação térmica do Cr (Atkinson, 1985).

As características fundamentais desta camada de Cr2O3 são sua forte aderência à

superfície do metal e sua cinética de crescimento muito mais lenta do que a dos óxidos de ferro. Assim, uma vez formada, esta fina camada de óxido de cromo protege o metal contra oxidação posterior.

A justificativa para a formação do Cr2O3, ao invés dos óxidos de ferro (FeO, Fe3O4,

Fe2O3), é termodinâmica.

O que acontece é que a energia livre de Gibbs para a formação do Cr2O3 é muito

ser visto no Diagrama de Ellingham, figura 3.5. Vê-se, neste diagrama, que isto acontece para qualquer temperatura e baixa pressão parcial de oxigênio.

A cinética de crescimento desta camada de Cr2O3, que é um óxido semicondutor do

tipo p, é controlada por difusão de cátions Cr3+, através da camada de óxido. Daí a importância do estudo dos mecanismos de difusão neste óxido.

3

3

.

.

4

4

.

.

C

C

i

i

n

n

é

é

t

t

i

i

c

c

a

a

s

s

d

d

e

e

o

o

x

x

i

i

d

d

a

a

ç

ç

ã

ã

o

o

a

a

a

a

l

l

t

t

a

a

t

t

e

e

m

m

p

p

e

e

r

r

a

a

t

t

u

u

r

r

a

a

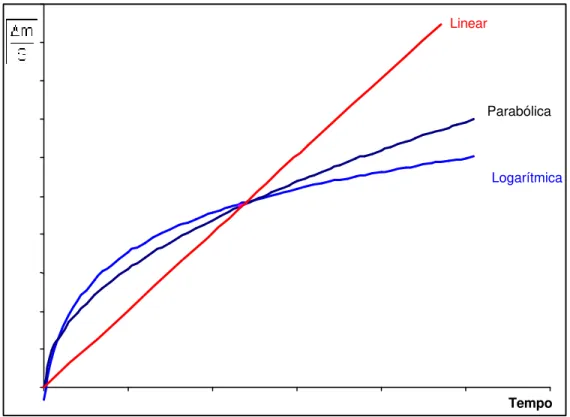

Em condições isotérmicas e sob pressão constante de gás oxidante, as leis cinéticas da oxidação variam de acordo com as condições experimentais (Gemelli, 2001). Algumas dessas leis observadas se expressam por uma dependência do ganho de massa por unidade de área, em função do tempo de oxidação, e as mais conhecidas são a lei linear e a lei parabólica. Outras cinéticas de crescimento podem também ser observadas, a exemplo da logarítmica. Esta última descreve a cinética de oxidação na qual a camada de óxido é formada principalmente em baixas temperaturas. Essas leis acima citadas estão representadas na figura 3.6.

Logarítmica

Parabólica

Linear

Tempo

Figura 3.6 – Representação esquemática das leis de oxidação dos metais, (Cahn et al., 1996).

temperaturas, dependendo da estrutura e composição das camadas de oxidação formadas, lei linear ou parabólica são as comumente ocorrentes (Gemelli, 2001). De qualquer forma, a cinética de oxidação de materiais não segue rigorosamente uma lei simples. Têm relevância, no entanto, as leis abaixo sucintamente comentadas, e, de modo especial, para o presente trabalho, a lei parabólica.

Lei Linear

A oxidação linear é característica de metais nos quais se forma uma película porosa ou trincada que não impede a continuidade da reação de oxidação, ou seja, o crescimento do óxido é independente da espessura do mesmo. Neste caso, tem-se a equação (1):

m k .t S

? ? ? (1)

(Huntz, 1996), onde m S

? (g.cm-2) é o ganho de massa por unidade de área, t (s) é o tempo de

oxidação e k?( g.cm-2.s-1) é a constante de oxidação linear. Geralmente, os óxidos são

porosos e quebradiços, o que favorece a difusão (Nace, 1991).

Lei Parabólica

Wagner, em 1933 (Smeltzer, 1971), propôs uma teoria para explicar o crescimento parabólico de óxidos, sulfetos e outros compostos. Quando o crescimento da espessura do filme de óxido sobre a superfície do metal, controlado por difusão (penetração de íons metálicos e oxigênio através do filme), se desenvolve em função da raiz quadrada do tempo, a cinética de crescimento do filme tem uma dependência parabólica com o tempo de oxidação.

Assim, (Huntz, 1996), vale a equação (2):

2

0 p

M

k k .t S

?

? ? ? ?

? ?