UNIVERSIDADE FEDERAL DE SÃO CARLOS CENTRO DE CIÊNCIAS EXATAS E DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

INFLUÊNCIA DAS CONDIÇÕES DE DEFORMAÇÃO NA RECRISTALIZAÇÃO DINÂMICA DO AÇO MÉDIO CARBONO 38MnSiVS5 MICROLIGADO AO

VANÁDIO

Rialberth Matos Cutrim

UNIVERSIDADE FEDERAL DE SÃO CARLOS CENTRO DE CIÊNCIAS EXATAS E DE TECNOLOGIA

PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS

INFLUENCIA DAS CONDIÇÕES DE DEFORMAÇÃO NA RECRISTALIZAÇÃO DINÂMICA DO AÇO MÉDIO CARBONO 38MnSiVS5 MICROLIGADO AO

VANÁDIO

Rialberth Matos Cutrim

Dissertação apresentada ao Programa de Pós-Graduação em Ciência e Engenharia de Materiais como requisito parcial à obtenção do título de MESTRE EM ENGENHARIA DE MATERIAIS

Orientador: Prof. Dr. Oscar Balancin Agência Financiadora: CNPq

DEDICATÓRIA

À minha família, responsáveis por todas as conquistas e alegrias de minha vida.

VITAE

MEMBROS DA BANCA EXAMINADORA DA DISSERTAÇÃO DE MESTRADO DE RIALBERTH MATOS CUTRIM

APRESENTADA AO PROGRAMA DE PÓS-GRADUAÇÃO EM CIÊNCIA E ENGENHARIA DE MATERIAIS, DA UNIVERSIDADE FEDERAL DE SÃO CARLOS, EM 20 DE AGOSTO DE 2009

BANCA EXAMINADORA:

PROF. DR. OSCAR BALANCIN ORIENTADOR PPG-CEM - UFSCAR

PROF. DR. ALBERTO MOREIRA JORGE JR PPG-CEM - UFSCAR

AGRADECIMENTOS

Ao Prof. Oscar Balancin, meu orientador, sem o qual essa pesquisa não seria possível e cujo apoio foi fundamental em todo o período da pesquisa.

Ao Prof. Alberto Moreira Jorge Jr pelas contribuições durante a pesquisa.

A todos os amigos do Departamento de Engenharia de Materiais (DEMa) da UFSCar, em especial Henrique, Hudson, Renato, Eden, Içamira pela amizade sincera e pelos incontáveis momentos de alegria e descontração.

Aos meus pais, Carlos Alberto e Florência, e meu irmão Carlos Wagner, grandes incentivadores e meu porto seguro em todos os momentos da minha vida.

A todos meus amigos que torceram por mim e que, direta ou indiretamente, contribuíram para o êxito deste trabalho.

Aos amigos e ex-professores do CEFET-MA Flávio Politi, Henandes e Kleber Mendes pelo incentivo dado antes e durante a realização desta pesquisa.

A todos os professores e funcionários do DEMa que também tiveram sua parcela de contribuição para este trabalho.

RESUMO

INFLUENCE OF DEFORMATION CONDITIONS ON THE DYNAMIC RECRYSTALLIZATION OF THE MEDIUM CARBON VANADIUM

MICROALLOYED STEEEL 38MnSiVS5

ABSTRACT

SUMÁRIO

Pag.

BANCA EXAMINADORA ... I AGRADECIMENTOS ... III RESUMO ... V ABSTRACT ... VII SUMÁRIO ... IX ÍNDICE DE TABELAS ... Xiii ÍNDICE DE FIGURAS ... XV SÍMBOLOS E ABREVIAÇÕES ... XXI

1 INTRODUÇÃO ... 1

2 REVISÃO DA LITERATURA ... 3

2.1 Simulação Física ... 3

2.2 Ensaio de Torção a Quente ... 5

2.3 Fundamentos Metalúrgicos da Deformação a Quente ... 7

2.4 Mecanismos de Aumento de Resistência ... 8

2.4.1 Encruamento ... 9

2.5 Mecanismos de Amaciamento ... 12

2.5.1 Recuperação Dinâmica ... 14

2.5.2 Recristalização Dinâmica ... 16

2.5.2.1 Início da Recristalização Dinâmica ... 22

2.5.2.2 Modelos Matemáticos para a Predição do Comportamento da Recristalização Dinâmica ... 23

3 MATERIAIS E MÉTODOS ... 29

3.1 Composição do Aço ... 29

3.2 Máquina de Ensaio de Torção ... 30

3.3 Ensaios Isotérmicos Contínuos ... 32

3.4 Análises Microestruturais ... 33

3.5 Determinação das Tensões Crítica, de Pico e de Estado Estacionário ... 34

3.6 Calculo da Energia de Ativação ... 37

4 RESULTADOS E DISCUSSÕES ... 39

4.1 Comportamento Mecânico ... 39

4.1.1 Determinação das Tensões e Deformações Crítica, de Pico e de Estado Estacionário ... 41

4.1.2 Cálculo da Energia de Ativação ... 52

4.1.3 Relação entre Tensões e Deformações Crítica, de Pico e de Estado Estacionário ... 56

4.1.4 Influência das Condições de Deformação (Temperatura de Ensaio e Taxa de Deformação) nos Parâmetros das Curvas de Escoamento Plástico ... 58

4.1.4.1 Tensão de Pico ... 68

4.1.4.2 Deformação de Pico ... 61

4.1.4.3 Tensão Crítica ... 63

4.1.4.4 Deformação Crítica ... 65

4.1.4.5 Tensão e Deformação de Estado Estacionário ... 68

4.2 Evolução Microestrutural ... 71

4.2.1 Influência das Condições de Deformação no Tamanho de Grão Médio dos Grãos Recristalizados Dinamicamente ... 72

4.2.2 Dependência da Proporção de Ferrita com as Condições de Deformação78 4.3 Relação entre o Tamanho do Grão Recristalizado Dinamicamente, a Tensão de Estado Estacionário e as Condições de Deformação ... 81

ÍNDICE DE TABELAS

Pag.

Tabela 3.1: Composição do material em estudo. ... 29

Tabela 4.1: Coeficientes para as equações da taxa de encruamento vs. tensão verdadeira para todas as condições de temperatura e taxa de deformação estudada. ... 50

Tabela 4.2: Dados obtidos através dos ensaios isotérmicos contínuos. ... 52

Tabela 4.3: Tamanho médio dos grãos recristalizados dinamicamente e proporção de ferrita após resfriamento ao ar. ... 72

Tabela 4.4: Valores reais e calculados das constantes Bγ e kγalém do tamanho

ÍNDICE DE FIGURAS

Pag.

Figura 2.1: Ilustração esquemática do ciclo térmico empregado nos ensaios

isotérmicos contínuos. ... 4 Figura 2.2: Dependência da tensão de escoamento plástico com a temperatura e taxa de deformação. ... 5

Figura 2.3: Representação do estado de tensões atuante na superfície de uma amostra cilíndrica submetida a um esforço de torção.. ... 6 Figura 2.4: Aço inoxidável austenítico 304 deformado de 900 a 1200°C à taxa de 5s-1. (a) Curvas de escoamento plástico; (b) Curvas da taxa de encruamento vs. tensão verdadeira.. ... 11

Figura 2.5: Representação do comportamento da curva θ vs. σ, de uma curva obtida a 882°C e 1 s-1, para o aço inoxidável austenítico tipo 304. ... 12

Figura 2.6: Curva tensão-deformação típica de recuperação dinâmica. Primeiro há um aumento da taxa de deformação, de zero até a taxa imposta ao material. Depois inicia o escoamento plástico e o encruamento do material. Em seguida a curva apresenta o estado estacionário onde a geração e a aniquilação de defeitos possui a mesma taxa.. ... 15

grão e/ou rotação do grão, conduzindo a formação de um novo grão recristalizado dinamicamente. ... 19 Figura 2.9: Evolução microestrutural por formação de colares (necklace) consecutivos, esquematicamente, de acordo com Sellars. (a) Para deformação abaixo da εc a microestrutura consiste somente de grãos vizinhos sem a

presença de grãos recristalizados dinamicamente; (b) O primeiro colar se forma nos contornos dos grãos. (c) O segundo colar se forma expandido a recristalização dinâmica para o interior do grão; (d) e (e) Expansão do volume de recristalização dinâmica consumindo o interior do grão. (f) Curva de escoamento correspondente. ... 20 Figura 2.10: Esquema da evolução microestrutural caracterizando recristalização dinâmica. ... 21 Figura 2.11: Representação esquemática da transformação de um aço carbono hipoeutetóide (0,4% C) em resfriamento lento. ... 27 Figura 3.1: Dimensões do corpo de prova. ... 29 Figura 3.2: Máquina de ensaio de torção a quente. ... 30 Figura 3.3: Forno de radiação infravermelho utilizado para aquecimento das amostras ... 31 Figura 3.4: Curva da taxa de encruamento vs. tensão verdadeira para a compressão a 900°C e 0,01s-1. ... 35 Figura 3.5: Derivada da curva θ vs. σ com respeito à tensão verdadeira, centralizada no ponto de inflexão. O mínimo em –dθ/dσ representa o ponto crítico. ... 36 Figura 3.6: Variação do desvio padrão de n com α para o aço carbono

SÍMBOLOS E ABREVIAÇÕES

A,α,n, – Constantes dependentes do material A’,B,p,k,m – Constantes do material

A”,B’,C,D – Constantes para um dado conjunto de condições de deformação CG – Contorno de grão

CP – Corpo de prova

Do – Tamanho de grão inicial DRX – Recristalização dinâmica

Dγ – Tamanho de grão recristalizado dinamicamente M – Torque

m’ – Sensibilidade do material à deformação MO – Microscopia ótica

n’ – Sensibilidade do material ao encruamento Qdef – Enegia de ativação aparente

R – Contante dos gases

R’ – Raio útil do corpo de prova R2 – Coeficiente de correlação T – Temperatura de ensaio

Z – Parametro de Zener - Hollomon ε – Deformação verdadeira

εC – Deformação crítica εP – Deformação de pico

εS – Deformação de estado estacionário θ – Taxa de encruamento

σ – Tensão verdadeira σ1 – Tensão de tração σ3 – Tensão de compressão σC – Tensão crítica

σP – Tensão de pico

σS – Tensão de estado estacionário

1 INTRODUÇÃO

O comportamento da trabalhabilidade a quente de aços é geralmente refletido nas curvas de escoamento que é uma consequência direta das mudanças microestruturais envolvendo a geração e o rearranjo de discordâncias e sua absorção por contornos de grão, ou seja, encruamento, recuperação dinâmica, e a nucleação e crescimento de novos grãos, chamado de recristalização dinâmica. Este último é um dos mais importantes mecanismos de amaciamento a temperaturas elevadas podendo produzir significativa mudança microestrutural e é reconhecido como uma importante ferramenta para o controle das propriedades dos materiais durante a conformação industrial.

A recristalização dinâmica é uma das principais características de metais com moderada e baixa energia de falha de empilhamento, a qual começa a operar em uma deformação crítica, εc. Após esta deformação, as curvas de escoamento apresentam um ponto de pico (tensão de pico, σ P, e deformação de pico, ε P), o qual é associado à evolução da recristalização dinâmica, e um amaciamento na curva de escoamento seguido por uma região de estado estacionário. Nesta região a tensão não mais varia com a deformação podendo ser considerado como um comportamento de equilíbrio entre os mecanismos de amaciamento e endurecimento.

A deformação ao qual a recristalização dinâmica inicia é de importância considerável na modelagem da conformação a quente, porém, há uma certa dificuldade em determiná-la, uma vez que a tensão crítica não se revela de forma nítida nas curvas de escoamento plástico. Desta forma o único indicativo da ocorrência de recristalização dinâmica é o pico de tensão.

Neste trabalho, pretende-se investigar a influência das condições de deformação na recristalização dinâmica do aço médio carbono 38MnSiVS5 microligado ao Vanádio utilizado na fabricação de componentes automotivos como bielas e virabrequins. Este estudo foi realizado utilizando condições similares às do processamento industrial através de ensaio de torção a quente visando:

• Caracterizar o comportamento mecânico do aço 38MnSiVS5 através de curvas de tensão vs. deformação equivalentes em diferentes condições de temperatura e taxa de deformação utilizando ensaio de torção a quente;

• Determinar a tensão e a deformação crítica referente ao ponto onde a recristalização dinâmica começa a operar;

• Correlacionar os parâmetros do trabalho a quente com as variações microestruturais;

• Determinar e avaliar as várias relações constitutivas que prevêem o comportamento na deformação a quente.

2 REVISÃO DA LITERATURA

2.1 Simulação Física

O estudo dos eventos que ocorrem durante o processamento metalúrgico pode ser realizado utilizando-se equipamentos industriais, plantas pilotos ou ensaios de laboratório. A utilização de equipamentos padrões de produção é adequada para o estudo, porém não é economicamente viável [1,2]. A impossibilidade, e muitas vezes a inconveniência, de se replicar fielmente ou em menor escala um processo de fabricação levou ao estabelecimento da prática da simulação física. Nesta prática, utiliza-se um corpo de prova de dimensões reduzidas, sobre o qual se impõem ciclos térmicos, mecânicos ou termomecânicos, que reproduzem fielmente os parâmetros reais de processamento. O equipamento onde se realiza a simulação deve ser capaz de variar esses parâmetros de modo a abranger uma larga faixa de valores. Um aspecto importante da simulação é o registro simultâneo da resposta do material e a associação desse comportamento aos parâmetros impostos. Também, a microestrutura do material deve ser examinada após a simulação.

Embora os ensaios de laboratório como o de tração, compressão e torção não apresentem geometrias de zona de deformação e interação ferramenta/material similares aos processos industriais, estes ensaios podem ser utilizados para o estudo do comportamento dos materiais em condições similares às das operações industriais [3,4].

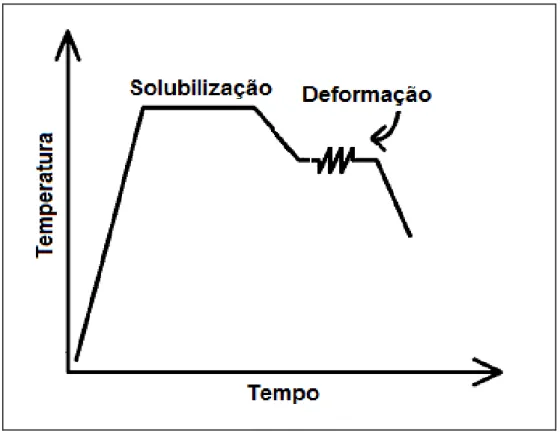

Com esses ensaios determinam-se as curvas de escoamento plástico dos materiais em diferentes temperaturas e taxas de deformação [5,6]. Os corpos de prova são aquecidos até temperaturas de solubilização, resfriados até a temperatura de ensaio e deformados continuamente até a fratura ou até níveis pré-determinados. O ciclo térmico empregado pode ser visto na Figura 2.1. A Figura 2.2 mostra os efeitos da temperatura e da taxa de deformação (condições de deformação) na tensão de escoamento plástico.

Figura 2.1: Ilustração esquemática do ciclo térmico empregado nos ensaios isotérmicos contínuos.

Figura 2.2: Dependência da tensão de escoamento plástico com a temperatura e taxa de deformação. [5]

2.2 Ensaio de Torção a Quente

De uma maneira geral, a trabalhabilidade de um metal é definida como a capacidade de transformá-lo em um produto final, com uma forma especifica, sem que o material sofra fratura ou resulte em uma microestrutura indesejável. Diversos fatores, tais como quantidade de deformação, taxa de deformação, temperatura de ensaio, etc, afetam a trabalhabilidade do material. Assim sendo, é interessante que se possa investigar a maneira como os aspectos metalúrgicos e de processamento afetam o comportamento do material durante a deformação plástica.

Dentre os vários métodos de laboratório que vêm sendo utilizado para a simulação física do processamento industrial, o teste de torção a quente tem sido a técnica preferida para ensaiar e otimizar o comportamento de trabalho a quente, por causa da não ocorrência de instabilidades geométricas durante a deformação [1,5-15]. Este tipo de ensaio consiste em aplicar um esforço de torção em uma das extremidades de um corpo de prova enquanto outra extremidade permanece fixa sendo que no momento da deformação o material encontra-se aquecido à temperatura desejada para a realização do ensaio. Como a geometria do corpo de prova varia muito pouco com a torção, geralmente grandes quantidades de deformação podem ser impostas ao material, antes que este sofra fratura.

O estado de tensão atuante na superfície de uma amostra cilíndrica submetida a um esforço de torção está ilustrado na Figura 2.3. As tensões de tração (σ1) e de compressão (σ3) são iguais, em magnitude, às tensões cisalhantes máximas (

τ

máx), e formam um ângulo de 45° com a direção de atuação destas tensões, ou seja, com o eixo longitudinal da barra cilíndrica. A tensão atuante no plano normal ao destas tensões (tensão intermediaria - σ2) é igual a zero. Embora as tensões não variem ao longo da superfície do cilindro, tanto as tensões quanto as deformações cisalhantes variam com o raio da barra, assumindo valores máximos na superfície [16]O ensaio de torção a quente possui grandes vantagens [1,8,9,14,15] e algumas delas estão listadas abaixo:

• Permite a imposição de elevadas deformações sem que haja formação de instabilidades mecânicas como a estricção;

• Permite a aplicação de taxas de deformação similares às aplicadas em escala industrial;

• Permite a observação da evolução microestrutural do material ao longo das etapas de conformação mecânica, pois é possível realizar o resfriamento rápido da amostra em qualquer etapa do ensaio.

2.3 Fundamentos Metalúrgicos da Deformação a Quente

De uma forma geral, diz-se que uma liga é submetida a trabalho a quente quando é deformada em uma temperatura e com uma taxa de deformação tais que tornam-se operantes mecanismos de amaciamento da sua micro e subestrutura durante a solicitação mecânica. Isto permite que sejam atingidos altos níveis de deformação.

Entretanto, para metais e ligas metálicas nas condições de trabalho mecânico em temperaturas elevadas se manifestam mecanismos de aumento de resistência e/ou de amaciamento, fazendo com que o comportamento final destes materiais seja o resultado da competição entre estes dois eventos, com a ativação térmica desempenhando um papel fundamental nos dois casos.

da possibilidade da ocorrência de recuperação, na qual ocorrem rearranjos, aniquilamento e modificações morfológicas em pequena escala nos defeitos cristalinos (pontuais e lineares) e também da ocorrência de recristalização, na qual ocorre substancial alteração da subestrutura, sendo capaz de influenciar na microestrutura.

Um fator que influi fortemente na trabalhabilidade a quente de um material é a estrutura cristalina presente no processamento. O sucesso do processamento termomecânico depende do controle dos processos de amaciamento e encruamento que ocorrem durante a deformação do material [17,18], bem como da temperatura e da taxa de deformação, pois estes parâmetros variam durante a deformação, o que por sua vez reflete no comportamento do material sob processamento.

2.4 Mecanismos de Aumento de Resistência

Uma gama extensiva de propriedades é requerida para aços de Engenharia, para obterem sucesso tanto tecnologicamente quanto economicamente. O aumento de resistência no trabalho a morno e a quente deve-se à ocorrência do encruamento e a outras formas de bloqueio de discordâncias como a precipitação, solução sólida e o refino de grão.

Os contornos de grão fornecem uma fonte de heterogeneidade para a estrutura de discordâncias uma vez que eles funcionam como barreiras para o movimento destas. O efeito de barreira do contorno de grão significa que o excesso de discordâncias de um dado sinal tende a se acumular de um lado do contorno, com o excesso de sinal oposto do outro lado. Em condições de trabalho a quente podem acontecer deslizamentos limitados de contornos de grão e assim relaxando as constrições impostas pelos grãos adjacentes [36].

deformação já que estes estarão completamente dissolvidos, podendo haver exceções, por exemplo, nos casos de ensaios a 900°C. [19]

2.4.1 Encruamento

Quando um material é deformado a quente ocorre geração de defeitos cristalinos como discordâncias, lacunas e maclas. O aumento da resistência do material devido ao aumento da densidade das discordâncias é representado por seu encruamento. [20]

Sob o ponto de vista microestrutural, o encruamento é caracterizado pelo aumento da densidade de discordâncias e pelo tipo de arranjo que estes defeitos apresentam. O encruamento é tanto maior quanto maior for a dificuldade das discordâncias móveis caminharem e vencerem os campos de tensão gerados na rede cristalina pelos outros defeitos anteriormente armazenados. Quando os materiais são deformados plasticamente, discordâncias são geradas. Com a continuidade da deformação, as discordâncias movem-se em seus sistemas de deslizamento. As interações entre estes sistemas e os contornos de grão ou qualquer obstáculo substancial bloqueiam o deslizamento e criam empilhamentos. Este bloqueio e a geração de discordâncias continuam até o estágio onde algumas discordâncias bloqueadas são capazes de evitar e transpor os obstáculos através de deslizamento cruzado nos planos de deslizamento cruzado [21-23].

A análise do comportamento mecânico na região de encruamento da curva tensão vs. deformação (Figura 2.4 a) mostra que a inclinação da curva define a taxa de encruamento, isto é, estabelece o aumento da tensão para uma dada variação de deformação. A taxa de encruamento, também denominada coeficiente de encruamento, é representada por [29,30]:

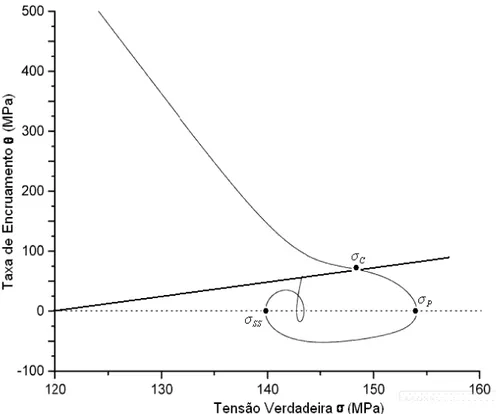

Pelo gráfico da taxa de encruamento em função da tensão aplicada mostrado na Figura 2.4 b, a taxa de encruamento tende a aumentar com a diminuição da temperatura [5,31-34]. Neste gráfico, segundo o método sugerido por Ryan e McQueen [28,29], tem-se que as curvas da taxa de encruamento para todas as condições de temperatura tendem para um valor comum (θ0) quando σ=0 e consistem em dois distintos segmentos lineares [24,26,27,37]. Inicialmente a taxa de encruamento diminui linearmente com a tensão até onde começa a formação de subgrãos (ε≈0,1) [25]. Com a formação de subgrãos há um desvio na linearidade, onde a curva θ vs. σ muda para uma baixa inclinação. Finalmente a curva declina para θ=0, correspondendo à tensão de pico, σP. O ponto de inflexão da curva, localizado logo após o segundo seguimento linear, corresponde à tensão crítica (σC) que indica o local onde a recristalização dinâmica começa a operar. Os detalhes deste método foi explicado [25,29,30,35] e utilizado [5] em outros trabalhos.

(a)

(b)

Figura 2.5: Representação do comportamento da curva θ vs. σ, de uma curva obtida a 882°C e 1 s-1, para o aço inoxidável austenítico tipo 304. [28]

2.5 Mecanismos de Amaciamento

Os mecanismos de amaciamento dependem, geralmente, da possibilidade da ocorrência de recuperação, na qual ocorrem rearranjos, aniquilamento e modificações morfológicas em pequena escala nos defeitos cristalinos (pontuais e lineares) e também da ocorrência de recristalização, no qual ocorre substancial alteração da subestrutura, sendo capaz de influenciar na microestrutura.

transformação de fase. Durante a deformação estão ocorrendo concomitantemente endurecimento e amaciamento dinâmico [17,38-44]. O amaciamento dinâmico pode ser de dois tipos: recuperação dinâmica e recristalização dinâmica. Após a deformação, ocorrem processos de restauração e o consequente amaciamento do material. Existem três diferentes processos que podem ser responsáveis por este amaciamento: recuperação estática, recristalização estática e recristalização metadinâmica.

O processo de recuperação estática se inicia imediatamente após a interrupção da deformação. Quando a quantidade de deformação imposta ao material for menor que a deformação crítica para o inicio da recristalização estática, o processo de recuperação estática é o único responsável pela restauração do material [45]. Caso a deformação imposta exceda este valor critico, o processo de recuperação ocorre somente durante o período de incubação (que é o tempo necessário para que se formem os núcleos de recristalização). Após este período de incubação ocorre a recristalização estática, que pode restaurar completamente o material [46,49,50].

A temperatura, a quantidade e taxa de deformação e as adições de elementos microligantes alteram a taxa de recuperação estática. Quanto maior a temperatura de recozimento, maior será essa taxa; quanto maior for a quantidade e/ou taxa de deformação, mais rapidamente o processo de recuperação ocorrerá, devido ao aumento da densidade de discordâncias. A presença de solutos diminui a energia de falha de empilhamento, dificultando a recuperação [52].

de grãos recristalizados dinamicamente está sujeita a uma rápida mudança depois do descarregamento e isto resulta em um aumento no tamanho de grão [47-51].

2.5.1 Recuperação Dinâmica

A recuperação dinâmica ocorre durante o processo de deformação. No inicio da deformação a quente a densidade de discordâncias aumenta. Ao mesmo tempo, a aniquilação e o rearranjo dessas discordâncias começam a acontecer. A continuidade da deformação pode levar a dois caminhos: [53,54]

(i) Em materiais com alta energia de falha de empilhamento as discordâncias parciais podem facilmente se juntar para escalar ou escorregar transversalmente. Esse processo é responsável pelo aumento na taxa de aniquilação de discordâncias, o que resulta na diminuição da taxa de encruamento. Quando a taxa de aniquilação se iguala a taxa de geração de discordâncias atinge-se um regime estacionário, no qual a tensão torna-se constante, ou seja, não mais varia com a deformação. Nesse estagio os grãos estão deformados, mas os subgrãos se tornam constantes em forma e tamanho. [17,44]

(ii) Em materiais com baixa energia de falha de empilhamento as discordâncias parciais caminham longe uma das outras e não podem se juntar facilmente para se aniquilarem. Por isso, os subgrãos possuem contornos mal delineados e são de pequeno tamanho. A taxa de aniquilação é menor que a taxa de geração de discordâncias, de forma que um acúmulo de deformação vai sendo incorporado ao material durante a conformação. A densidade de discordâncias aumenta rapidamente com a deformação. Quando um valor crítico é atingido, a recristalização dinâmica começa a operar.

Figura 2.6: Curva tensão-deformação típica de recuperação dinâmica. Primeiro há um aumento da taxa de deformação, de zero até a taxa imposta ao material. Depois inicia o escoamento plástico e o encruamento do material. Em seguida a curva apresenta o estado estacionário onde a geração e a aniquilação de defeitos possui a mesma taxa. [55]

subcontornos antigos e formação de novos contornos (repoligonização), mantendo a densidade de discordâncias constante. Isto é facilitado com maiores níveis de ativação térmica e maior facilidade de produzir deslizamento transversal e escalagem fazendo com que o tamanho médio dos subgrãos não varie com a deformação, sendo dependente da temperatura e da taxa de deformação. Quanto maior a temperatura e menor a taxa de deformação, maiores serão os subgrãos que serão formados, com menos discordâncias arranjadas ordenadamente nos contornos, sendo menor a tensão necessária para deformar o material. [17,28,56,57]. A escalagem e o deslizamento transversal são acelerados por um aumento da temperatura. Consequentemente, a taxa de encruamento é mais baixa em temperaturas elevadas, isto é, para uma deformação constante a tensão de escoamento diminui. [55-57].

2.5.2 Recristalização Dinâmica

A recristalização é um processo de amaciamento que ocorre com a nucleação e crescimento de novos grãos, onde grãos deformados são substituídos por novos grãos livres de deformação. A diferença de densidade de discordâncias entre a região deformada e a região não deformada é a força-motriz de todo o processo. Enquanto a recuperação é responsável por, aproximadamente, 25% do amaciamento do material, a recristalização pode ser responsável pelos outros 75%. Isso faz com que ela seja o processo de amaciamento mais importante na laminação controlada de metais.

com baixa densidade de discordâncias e, portanto, passíveis de se encruarem novamente.

Em metais com média e baixa energia de falha de empilhamento, a recuperação dinâmica é lenta e permite que a densidade de discordâncias aumente até um nível apreciável. Quando certa densidade crítica for excedida, novos grãos serão formados durante a deformação. Isto é definido como recristalização dinâmica.

A recristalização dinâmica é uma forte ferramenta para o controle da evolução microestrutural e de propriedades mecânicas durante processamento industrial [10,58-60,84]. Ela atua quando a recuperação dinâmica não é suficiente para manter a energia armazenada abaixo de um valor crítico. Esse valor de energia é aquele necessário para o início da nucleação e é atingido quando se submete o material a uma deformação crítica, εC [61].

Figura 2.7: Representação esquemática da curva de escoamento plástico de materiais que se recristalizam dinamicamente. [4]

evolução dos contornos de grãos serrilhados com deformação local heterogênea ao longo dos contornos.

Figura 2.8: Representação esquemática da nucleação de grãos recristalizados dinamicamente [62]. (a) Distorção caracterizada pela formação de ondulações acompanhada pela evolução de subcontornos; (b) Contorno de grão parcialmente cisalhado, conduzindo ao desenvolvimento de deformação local heterogênea; (c) Protuberância do contorno de grão serrilhado e evolução da deformação induzindo subcontornos devido ao cisalhamento do contorno de grão e/ou rotação do grão, conduzindo a formação de um novo grão recristalizado dinamicamente.

efeito da recristalização dinâmica na evolução microestrutural no material ser caracterizado pela substituição dos grãos antigos deformados por novos grãos livres de deformação, uma forma bem clara de observação deste fenômeno pode ser vista na Figura 2.10.

Figura 2.9: Evolução microestrutural por formação de colares (necklace) consecutivos, esquematicamente, de acordo com Sellars [63]. (a) Para deformação abaixo da εc a microestrutura consiste somente de grãos vizinhos

Figura 2.10: Esquema da evolução microestrutural caracterizando a recristalização dinâmica. [64]

Após a nucleação, os grãos formados vão caminhando para o interior do grão em cujos contornos se originaram. A diminuição de energia livre causada pela eliminação de defeitos compensa o aumento de energia livre gerado pela criação de área de contornos de grãos. As bandas de deformação no interior de grãos e subgrãos também atuam como sítios preferenciais de nucleação dos novos grãos. Conforme a deformação continua, esses grãos recém formados são alongados à medida que crescem até atingir um valor crítico de deformação suficiente para que sejam substituídos por novos grãos através de nova nucleação e crescimento.

heterogênea das discordâncias. Assim, os novos grãos recristalizados dinamicamente são nucleados em protuberâncias dos contornos de grãos serrilhados podendo ser acelerado por qualquer desenvolvimento de subcontornos com ângulo moderado abaixo da deformação a morno ou durante a migração do contorno sob deformação a quente (Figura 2.9) [63].

2.5.2.1 Início da Recristalização Dinâmica

A maior dificuldade experimental em detectar o início da recristalização dinâmica deve-se ao fato da tensão crítica

(

σ εc, c)

não serevelar nitidamente na curva de escoamento plástica permanecendo lisa antes

e após o ponto crítico. Por esta razão, a presença da tensão de pico (

σ

P) nascurvas de escoamento com taxa de deformação constante é considerado frequentemente como único indicativo confiável da existência de recristalização dinâmica [61,67]. Quando as curvas não apresentam picos de deformação, geralmente acredita-se que o único mecanismo de amaciamento operante é o da recuperação dinâmica. Embora o pico na curva de escoamento seja um bom indicativo da ocorrência da recristalização dinâmica, ela não fornece informações sobre o inicio da mesma.

Ryan e McQueen [29,30] sugeriram que o inicio da recristalização dinâmica pode ser identificado através da inclinação das curvas da taxa de encruamento (θ) vs. tensão de escoamento (σ), que corresponde a um ponto de inflexão nesta curva, como descrito o item 2.4.1. A taxa de encruamento convencional é obtida através da derivada da tensão de escoamento e é dada

como = ∂ ∂

(

)

•ε

θ σ ε . Considerações termodinâmicas mostram que as inflexões

nos gráficos θ vs. σ em aço inoxidável austenítico podem designar o início da recristalização dinâmica [35]. Isto foi subsequentemente confirmado por observações em outros materiais [68,69].

Alternativamente, Poliak e Jonas [4,35,85] sugeriram o uso do mínimo no valor absoluto da inclinação do encruamento −δθ δσ, o qual pode ser calculado dos dados de θ vs. σ e traçados como uma função da tensão. Neste trabalho, o mínimo nas curvas −δθ δσ σvs. (onde δ δθ δσ δσ =

(

)

0) étermodinamicamente relacionado ao inicio da recristalização dinâmica. Seguindo esse caminho, a tensão crítica necessária para o início da recristalização dinâmica pode ser identificada e sua deformação crítica correspondente pode ser obtida dos dados da curva σ vs. ε.

2.5.2.2 Modelos Matemáticos para a Predição do Comportamento da Recristalização Dinâmica

Em geral, a deformação plástica pode ser vista como a evolução do material para seu estado estacionário, estado independente da deformação, indicando um balanço dinâmico entre o encruamento e os mecanismos de amaciamento. Este estado corresponde a uma taxa de encruamento nula, descrito pela tensão e deformação de pico. À taxa de deformação constante,

σs e σP são somente função do parâmetro de Zener-Hollomon (Z ), onde a

equações empíricas têm sido propostas para descrever o processo de ativação térmica da deformação a quente. Uma geralmente aceita é a função do seno hiperbólico, que relaciona as condições de processamento (taxa de deformação e temperatura de ensaio) e o esforço aplicado, que é descrita pela relação generalizada do trabalho a quente proposta por Sellars e Tegart [70]:

( )

n Q • defZ =ε.exp = A sinh α.σ

P R.T

(2.2)

Nesta equação ε• é a taxa de deformação (s-1),

Qdef a energia de ativação aparente para a deformação a quente, R a constante universal dos gases (8,31 J/mol K), T a temperatura absoluta (K), A e α são dependentes do material, e σP é a tensão correspondente.

Partindo desta equação, a derivada parcial possibilita determinar a energia de ativação aparente que é dada pela seguinte ralação:

(

)

( )

P def lnsinhα.σ Q = n.R1 •

T ε

∂ ∂

(2.3)

A tensão de pico (σP) é um valor característico das curvas de escoamento a quente e é comumente associada como um indicativo da ocorrência da recristalização dinâmica com uma deformação correspondente,

P

ε

. As relações entre as deformações de pico e crítica, além da tensão de pico, com o parâmetro Z, através de resultados obtidos para amostras de cobre e aços inoxidáveis austeníticos [7,19,34,71-75], são mostradas a seguir:P P 0 P P p k

ε = B .D .Z (2.4)

C C C

k

ε = B .Z (2.5)

P P P m

σ = A' .Z (2.6)

onde D0 é o tamanho de grão inicial e os valores de A’, B, p, k e m são constantes do material sendo que p geralmente assume valore igual a 0,5.

A recristalização dinâmica inicia quando a deformação atinge um valor

crítico (

ε

C), que é menor que o valor da deformação de pico (ε

P). Sendo queesta diferença pode ser associada ao fato de que os primeiros núcleos restauram apenas localmente, enquanto o material como um todo continua a encruar. A expressão abaixo mostra esta relação, onde k é uma constante que depende do material, ou seja [58,80,81]:

εC ≅k.εP (2.7)

S S. S

m

σ = A' Z (2.8)

S S 0 S S k p

ε = B .D .Z (2.9)

D = B .Zγ γ -kγ (2.10)

Nestas relações A’, B, m, p e k são constantes e D0 é o tamanho de grão inicial. Finamente, o tamanho de grão austenítico recristalizado dinamicamente está relacionado com a tensão de estado estacionário segundo a equação [15]:

S γ γ γ

m

σ .D = k (2.11)

onde m e k são constantes do material.

2.6 Transformação em Resfriamento Contínuo de um Aço Carbono Hipoeutetóide

Para entender a transformação em resfriamento contínuo do material em estudo, considera-se o comportamento de um aço carbono que foi austenitizado e a seguir resfriado lentamente.

Figura 2.11: Representação esquemática da transformação de um aço carbono hipoeutetóide (0,4% C) em resfriamento lento. [82]

3 MATERIAIS E MÉTODOS

3.1 Composição do Aço

A fim de estudar a influência das condições de deformação na recristalização dinâmica fez-se uso de um aço médio carbono microligado ao Vanádio fornecido pela Krupp, denominado 38MnSiVS5, cuja composição química encontra-se na Tabela 1.

Tabela 3.1: Composição do material em estudo.

C Si Mn S V Al N Cu Ti 0,38 0,62 1,35 0,055 0,11 0,025 0,013 Max 0,01

O aço foi fornecido na forma de pequenas barras com dimensões de 3x3x15cm. As barras de aço foram usinadas para a confecção dos corpos de prova. A geometria dos corpos de prova utilizados nos ensaios de torção a quente está mostrada na Figura 3.1. Na realização dos ensaios, uma das extremidades dos corpos de prova é presa à máquina por uma rosca, enquanto a outra é encaixada na garra.

3.2 Máquina de Ensaio de Torção

Os ensaios mecânicos foram realizados utilizando-se uma máquina horizontal de torção a quente computadorizada. Esse equipamento foi desenvolvido no Departamento de Engenharia de Materiais da Universidade Federal de São Carlos e pode ser vista na Figura 3.2. Nesta máquina, os esforços mecânicos são aplicados por meio de um servomotor com velocidade variável entre 0 e 1000 rpm. Esses esforços são medidos por uma célula de carga com capacidade máxima de 100 N/m.

Figura 3.2: Máquina de ensaio de torção a quente.

Os parâmetros de ensaio são: a quantidade de deformação, a taxa de deformação, a temperatura e o tempo de espera entre passes. Estes parâmetros são inseridos por meio de um microcomputador que está interfaceado à máquina de torção.

O aquecimento e o resfriamento dos corpos de prova foram realizados utilizando-se um forno de aquecimento por radiação infravermelha com potência máxima de 6 KW, gerada por quatro lâmpadas halógenas. A programação e o controle da temperatura durante os ensaios foram realizados por meio de um controlador marca Eurotherm, que permite a execução dos ensaios à temperatura constante ou impondo-se diferentes taxas de aquecimento e de resfriamento. A leitura da temperatura durante os ensaios foi realizada por meio de um termopar Cromel-Alumel, tipo K, inserido próximo à parte útil do corpo de prova e conectado ao controlador.

Para proteger os corpos de prova da oxidação foi adaptado um tubo de quartzo passando pelo eixo longitudinal do forno por onde se fez circula um fluxo contínuo de gás argônio balanceado com 2% de hidrogênio. Esse tubo tornou possível fazer têmpera nos corpos de prova sem a necessidade de retirá-los do forno. A Figura 3.3 mostra o forno utilizado e o tubo de quartzo.

Os resultados dos ensaios mecânicos são fornecidos na forma de curvas de tensão em função da deformação. Essas curvas são obtidas a partir dos valores do torque e do ângulo de rotação medidos. A tensão equivalente e a deformação equivalente são calculadas, respectivamente, utilizando-se as seguintes expressões [88]:

(

)

3Mσeq= 3 3 + m' + n'

2πR (3.1)

R'θ

εeq=

3L (3.2)

onde M é o torque aplicado, R’ é o raio útil do corpo de prova, L é o comprimento útil do corpo de prova, θ é o ângulo de rotação e, m e n representam a sensibilidade do material à taxa de deformação e ao encruamento, respectivamente.

3.3 Ensaios Isotérmicos Contínuos

Ensaios isotérmicos fornecem dados sobre o comportamento mecânico do material. Com esse tipo de ensaio foram determinadas as curvas de escoamento plástico do material em diferentes temperaturas de onde puderam se determinar os valores da tensão de pico e da deformação crítica para o início da recristalização dinâmica, bem como a energia de ativação aparente para a deformação a quente do aço. A Figura 2.1 mostra esquematicamente o ciclo térmico utilizado nos ensaios isotérmicos.

As taxas de deformação utilizadas foram 0,01; 0,1; 1,0; e 10s-1, para cada uma das temperaturas impostas nos ensaios. Logo após a deformação, os corpos de prova sofreram dois tipos de resfriamento: um resfriamento lento ao ar para a determinação da quantidade das fases existentes e um resfriamento rápido em água para que pudesse ser determinado o tamanho médio dos grãos austeniticos e assim relacionar os grãos recristalizados dinamicamente aos parâmetros de deformação.

3.4 Análises Microestruturais

Antes das amostras serem analisadas, elas foram revenidas por 2h a uma temperatura constante de 530°C para que o carbono pudesse se difundir para os contornos e, assim, estes serem mais facilmente visualizados.

Utilizou-se de um Microscópio Ótico (MO) Carl Zeiss, modelo Axiotech ao qual está acoplado uma câmera de vídeo Color View 12 e um microcomputador com sistema de captura de imagens para as análises da microestrutura. As imagens obtidas através de MO foram analisadas utilizando o software AnalySIS Pro FIVE da OLYMPUS de onde foi possível se obter o tamanho de grão médio da austenita para as amostras temperadas e a proporção das fases existentes nas amostras que foram resfriadas ao ar. O diâmetro médio dos grãos austeniticos foi calculado através do diâmetro de “Feret”, que é definido como o diâmetro de um objeto circular fictício que tem a mesma área do objeto medido.

em água foram atacadas com uma solução aquosa saturada de ácido pícrico (C6H3N3O7) com detergente neutro atuando como agente molhante (15 gotas para 200 ml de solução). As amostras foram imersas no reagente aquecido (aproximadamente a 90°C) por 50 a 100s, seguindo-se de polimento brando (alumina 0,5 mm) para melhorar a observação dos contornos de grãos. O processo de ataque, comentado acima, foi repetido diversas vezes, até que o resultado fosse satisfatório.

No caso das amostras que foram resfriadas ao ar para observação da microestrutura ferrita – perlita, o reagente utilizado foi uma solução de Nital 2%, onde as amostras foram imersas por 5s no reagente. A região de observação foi a mesma das amostras temperadas.

3.5 Determinação das Tensões Crítica, de Pico e de Estado Estacionário

Os valores das tensões de pico e crítica para a recristalização dinâmica podem ser determinados dos dados extraídos das curvas de escoamento plástico. A taxa de encruamento (θ) pode ser calculada pela derivada da tensão verdadeira em relação à deformação verdadeira. Quando a taxa de encruamento está relacionada à tensão verdadeira, o ponto de inflexão representa o início da recristalização dinâmica. Esta técnica requer uma diferenciação da curva tensão vs. deformação, porém, a presença de ruídos pode impossibilitar o calculo dessa diferenciação, uma vez que a variação na derivada de tensão verdadeira pode ser de algumas ordens de magnitude maiores que o valor médio. Para resolver este problema, as curvas de escoamento plástico foram derivadas considerando todos os pontos de zero até a tensão de pico. Os pontos obtidos da diferenciação (θ vs. σ) foram ajustados a uma equação polinomial de terceira ordem.

Quando o eixo é novamente cortado (na subida), obtém-se o valor da tensão de estado estacionário.

Figura 3.4: Curva da taxa de encruamento vs. tensão verdadeira para a compressão a 900°C e 0,01s-1. [89]

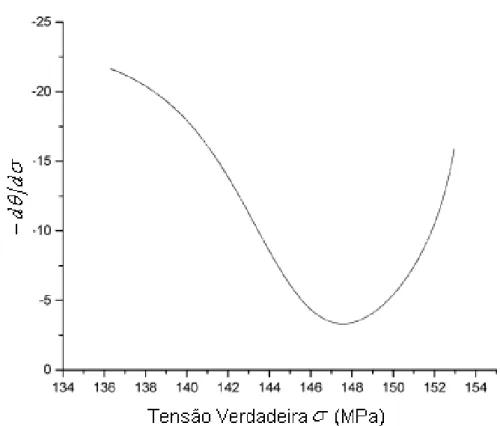

O ponto de inflexão que representa o início da recristalização dinâmica pôde ser determinado de forma mais precisa através da diferenciação da curva θ vs. σ. Em - dθ dσ o ponto critico aparece como um mínimo, da forma como aparece na Figura 3.5 [89]. Este gráfico precisa ser centralizado no ponto de inflexão. O ponto mínimo na curva - dθ dσ corresponde ao mesmo ponto de

Figura 3.5: Derivada da curva θ vs. σ em relação à tensão verdadeira centralizada no ponto de inflexão. O mínimo em –dθ/dσ representa o ponto crítico. [89]

Na metodologia de Poliak e Jonas [4,35,71,85] e Ryan e McQueen [30] o início da recristalização dinâmica é associado ao ponto de inflexão na curva θ

vs. σ. Para traçar este tipo de curva foi necessário achar uma equação que se ajustasse aos dados experimentais desta curva de zero até a tensão de pico. A equação que mostra o ponto de inflexão é:

θ = A''.σ + B'.σ +C.σ + D3 2 (3.3)

onde θ = dσ / dε e A’, B’, C e D são constantes para um dado conjunto de condições de deformação.

2 dθ

= 3.A'σ + 2B'σ + C

dσ (3.4)

O ponto mínimo desta equação de segunda ordem corresponde à tensão crítica e é dado por:

2

C C

2

dθ -B'

= 0 6.A'.σ + 2.B' = 0 σ =

3.A'

dσ ⇒ ⇒ (3.5)

3.6 Calculo da Energia de Ativação

O cálculo da energia de ativação aparente para a deformação a quente é feito através do ajuste de equações constitutivas que relacionam valores experimentais da tensão de pico, da temperatura e da taxa de deformação.

Esses parâmetros podem ser ajustados à Equação 2.2. Para determinar as constantes desta equação foi utilizado um método similar ao proposto por Uvira e Jonas [90]. Ao invés de tomar algum valor arbitrário da constante α, foi utilizado um método computacional para determinar o valor de

α que melhor se ajuste à Equação 2.2. Este valor é determinado a partir da

substituição nessa equação dos valores de ε• e σp, obtidos experimentalmente para cada temperatura. Com regressão linear determinam-se valores de n variando o valor de α na faixa de 0,002 até 0,052, com variação de 0,0001 de forma a varrer uma ampla faixa de valores de α (Figura 3.6).

Traçando-se os valores dos desvios padrões de n em função de α, para todas as temperaturas e taxas de deformação impostas, vai existir uma pequena faixa de valores de α em que a constante n independe da temperatura. O valor de α adequado é o que tem menor desvio padrão de n em toda a faixa de temperaturas.

aparente Qdef. Trçando-se Ln Z vs. Ln(senh(α.σP)), tem-se o valor de Z quando senh(α.σP) = 1, que corresponde ao valor da constante A. Caso o mesmo comportamento exista em toda faixa de tensão, isto mostra que a variação da tensão com a taxa de deformação e temperatura se ajustam à equação seno-hiperbólico e com isto tem-se o valor da energia de ativação aparente da deformação a quente. Estes procedimentos foram colocados sob a forma de um programa de microcomputador [91], em que entrando com os dados experimentais (T, ε• , σP) e após processamento têm-se os valores de α, n e

Qdef. O ANEXO A apresenta o Algoritmo utilizado para o projeto do programa para o cálculo da energia de ativação e seus parâmetros.

0,00

0,01

0,02

0,03

0,04

0,05

0,06

0

1

2

3

D

es

vi

o P

adr

ão de n

α

4 RESULTADOS E DISCUSSÕES

4.1 Comportamento Mecânico

Foram realizados ensaios de torção a quente isotérmicos e contínuos variando a temperatura de ensaio e a taxa de deformação. Através destes ensaios obtiveram-se as curvas de escoamento plástico, as quais possibilitaram a observação dos mecanismos de endurecimento e amaciamento que operam durante os processos de conformação a quente. Os ensaios foram realizados após permanência do corpo de prova por 5 minutos a 1200°C (temperatura de encharque) visando a dissolução dos precipitados e, em seguida, resfriamento até a temperatura de ensaio. As temperaturas nas quais os corpos de prova sofreram deformação foram 900°C, 1000°C, 1100°C e 1200°C, sendo que nas deformações a 1200°C, os mesmos permaneceram por 5 minutos na temperatura de encharque e em seguidas foram deformados. As taxas de deformação utilizadas foram 0.01 s-1, 0.1 s-1, 1 s-1 e 10 s-1.

A Figura 4.1 apresenta as curvas de escoamento plástico obtidas nos ensaios de torção a quente em condições isotérmicas considerando a mesma taxa de deformação e variando a temperatura de ensaio. Das curvas mostradas pode-se observar que o aço 38MnSiVS5 apresenta comportamento típico de material que recristaliza dinamicamente, onde a tensão aumenta com a deformação até atingir um valor máximo (pico), diminuindo com a deformação subsequentemente até um valor intermediário (estado estacionário) entre a tensão inicial de escoamento plástico e a tensão de pico.

não mais varia com a deformação. Nesse estágio, a microestrutura é mantida constante com a atuação conjunta de mecanismos de encruamento a de restauração.

0,5 1,0 1,5 2,0 2,5 3,0

0 10 20 30 40 50 60 70 80 90

0,01s-1

1200°C 1100°C 1000°C T ens ão ( M P a) Deformação 900°C (a)

0,0 0,5 1,0 1,5 2,0 2,5 3,0

0 20 40 60 80 100 120 140 1100°C 1000°C Deformação 0,1s-1 900°C 1200°C T ens ão ( M P a) (b)

0,0 0,5 1,0 1,5 2,0 2,5 3,0

0 20 40 60 80 100 120 140 160 T ens ão( M P a) Deformação 1200°C 1100°C 1000°C 1s-1 900°C (c)

0.0 0.5 1.0 1.5 2.0 2.5 3.0

0 20 40 60 80 100 120 140 160 180 200 220 1200°C 1100°C 1000°C T ens ão ( M P a) Deformação 10s-1 900°C (d)

4.1.1 Determinação das Tensões e Deformações Crítica, de Pico e de Estado Estacionário

A tensão e a deformação críticas podem ser determinadas através dos dados da curva tensão vs. deformação. A derivada da tensão com relação à deformação na região da deformação plástica fornece a taxa de encruamento,

θ. Quando o gráfico da taxa de encruamento vs. tensão verdadeira é traçado, o ponto de inflexão representa o inicio da recristalização dinâmica. Esta técnica requer a diferenciação da curva tensão vs. deformação, porém, a presença de ruídos pode impossibilitar esses cálculos. Para resolver este problema, os dados obtidos das curvas de escoamento foram ajustados a uma equação polinomial de terceira ordem, considerando os pontos de zero até a tensão de pico. Sob tal condição, a tensão crítica para o início da recristalização dinâmica é dada pela relação σC=-B’/3A’, onde A’ e B’ são dois dos quatro coeficientes da equação de terceira ordem, de acordo com o método descrito no item 3.5.

O ponto de inflexão que representa o início da recristalização dinâmica pôde ser determinado de forma mais precisa através da diferenciação da curva θ vs. σ. Em - dθ dσ o ponto critico aparece como um mínimo, da forma como aparece na Figura 3.5. Este gráfico precisa ser centralizado no ponto de inflexão e o ponto mínimo na curva - dθ dσ corresponde ao mesmo ponto de inflexão da curva θ vs. σ. De posse das tensões críticas obtidas por este método, as suas respectivas deformações críticas puderam ser determinadas através dos dados das curvas de escoamento correspondente à tesão encontrada.

50 75 100 125 150 0

200 400 600 800 1000

θ=

d

σ

/d

ε

σ (MPa)

(a)

20 40 60 80 100 120 140 160 180

0 5 10 15 20 25 30

(b)

-d

θ

/d

σ

σ (MPa)

40 50 60 70 80 90 100 110 0

200 400 600 800 1000

(a)

θ=

d

σ

/d

ε

σ (MPa)

30 40 50 60 70 80 90 100 110 120 130 0

10 20 30 40 50 60 70

(b)

-d

θ

/d

σ

σ (MPa)

20 30 40 50 60 70 80 0

200 400 600 800

1000

(a)

θ=

d

σ

/d

ε

σ (MPa)

10 20 30 40 50 60 70 80 90

0 20 40 60 80

100

(b)

-d

θ

/d

σ

σ (MPa)

25 30 35 40 45 50 55 0

100 200 300 400 500 600

(a)

θ=

d

σ

/d

ε

σ (MPa)

20 25 30 35 40 45 50 55 60

0 20 40 60 80 100 120 140

(b)

-d

θ

/d

σ

σ (MPa)

20 40 60 80 100 120 140 160 180 200 0

500 1000 1500

2000

(a)

θ=

d

σ

/d

ε

σ (MPa)

0 30 60 90 120 150 180 210 240

0 10 20 30 40 50 60

(b)

-d

θ

/d

σ

σ (MPa)

20 40 60 80 100 120 140 0

200 400 600 800 1000 1200

(a)

θ=

d

σ

/d

ε

σ (MPa)

0 20 40 60 80 100 120 140 160 180 0

5 10 15 20 25 30

(b)

-d

θ

/d

σ

σ (MPa)

20 30 40 50 60 70 80 90 100 110 0

200 400 600

800

(a)

θ=

d

σ

/d

ε

σ (MPa)

0 20 40 60 80 100 120 140

0 5 10 15 20 25 30 35

(b)

-d

θ

/d

σ

σ (MPa)

20 30 40 50 60 70 80 90 0

100 200 300 400 500 600

(a)

θ=

d

σ

/d

ε

σ (MPa)

20 30 40 50 60 70 80 90 100

0 5 10 15 20 25 30 35

(b)

-d

θ

/d

σ

σ (MPa)

Tabela 4.1: Coeficientes para as equações da taxa de encruamento vs. tensão verdadeira para todas as condições de temperatura e taxa de deformação estudada.

T(°C) ε• (s-1) Relação θ/σ

900

0,01

θ = -6x10-4σ3 + 0,13σ2 - 14,92σ + 703,060,1

θ = -5,77x10-3σ3 + 1,68σ2 - 166,05σ + 5677,871

θ = -1,28x10-3σ3 + 0,51σ2 - 71,20σ + 3558,9810

θ = -1,45x10-3σ3 + 0,63σ2 - 93,42σ + 5000,421000

0,01

θ = -4,88x10-2σ3 + 7,28σ2 - 369,98σ + 6432,230,1

θ = -2,83x10-2σ3 + 5,31σ2 - 332,06σ + 7031,311

θ = -7,65x10-3σ3 + 2,22σ2 - 219,06σ + 7429,9610

θ = -8,92x10-4σ3 + 0,33σ2 - 46,20σ + 2447,591100

0,01

θ = -4,19x10-2σ3 + 4,17σ2 - 127,58σ + 1121,110,1

θ = -3,51x10-2σ3 + 4,38σ2 - 187,40σ + 2810,631

θ = -2,5x10-4σ3 + 4,69σ2 - 295,20σ + 6326,5710

θ = -2,67x10-3σ3 + 0,70σ2 - 65,58σ + 2223,451200

0,01

θ = -0,47σ3 + 31,60σ2 - 718,60σ + 5623,630,1

θ = -0,12 σ3 + 8,66 σ2 - 207,90σ + 1768,161

θ = -0,14σ3 + 18,82σ2 - 837,87σ + 12512,8510

θ = -7,55x10-3σ3 + 1,51σ2 - 103,52σ + 2515,03determinar as tensões de pico para todas as condições de temperatura e taxas de deformação estudadas. Estas, também puderam ser determinadas visualmente através das curvas de escoamento plástico mostradas na Figura 4.1.

A evolução microestrutural dos aços pode ser associada às variações da taxa de encruamento. Como observado nas Figuras 4.2a a 4.9a correspondentes à θ vs. σ, a taxa de encruamento decresce com o aumento da tensão aplicada até atingir o ponto crítico (ponto de inflexão) correspondente à tensão crítica, local onde a curva se inclina na direção de

θ

=0. Neste ponto háo surgimento de mais um grau de liberdade que, termodinamicamente falando, representa o início da recristalização dinâmica. Pode ser observado, também, através destas curvas que: à medida que se aumenta a temperatura há uma diminuição na tensão crítica para o inicio da recristalização dinâmica, o que pode estar associado a uma maior mobilidade atômica causada por um aumento na energia interna do material; e, a taxa de encruamento aumenta com o aumento da taxa de deformação e a diminuição da temperatura de ensaio, considerando todas as condições de temperatura e taxas de deformação utilizadas para este estudo.

De posse dos valores das tensões de pico pôde-se determinar suas deformações correspondentes aos picos de tensão. Os valores da tensão e da deformação correspondente ao início do estado estacionário foram determinados diretamente nas curvas de escoamento plástico.

A tabela 4.2 mostra os valores da temperatura de ensaio (T), taxa de

Tabela 4.2: Dados obtidos através dos ensaios isotérmicos contínuos.

T(°C) ε•(s-1)

σ

p(MPa)σ

c(MPa)σ

s(MPa)ε

pε

cε

s900

0,01

83,7 72,4 81,5 0,49 0,23 0,590,1

117,0 97,0 104,6 0,64 0,21 1,311

142,6 131,7 125,2 0,86 0,39 1,9010

183,4 144,5 170,7 0,89 0,21 2,171000

0,01

51,8 49,8 50,2 0,29 0,19 0,380,1

76,5 62,5 67,9 0,44 0,16 1,011

104,3 96,2 95,0 0,69 0,27 1,3710

132,4 122,1 123,0 0,69 0,32 1,741100

0,01

35,3 33,2 33,3 0,25 0,15 0,300,1

48,2 41,1 43,3 0,29 0,13 0,581

75,6 62,2 69,1 0,48 0,16 0,9610

102,7 87,4 93,3 0,71 0,28 1,511200

0,01

26,9 22,4 24,7 0,21 0,11 0,260,1

31,0 23,6 27,2 0,22 0,10 0,481

51,5 44,5 48,8 0,44 0,15 0,8310

81,4 66,4 72,4 0,68 0,24 1,374.1.2 Cálculo da Energia de Ativação

que está sendo deformado. A partir da metodologia mostrada no item 3.6 foi possível calcular a energia de ativação aparente (Qdef) para o aço em estudo. Os dados referentes aos ensaios isotérmicos contínuos foram analisados de acordo com a equação constitutiva do seno hiperbólico (Equação 2.2).

A dependência da tensão de pico com a taxa de deformação está mostrada na Figura 4.10. Esta figura demonstra que a taxa de deformação tem o mesmo efeito sobre a tensão de pico em cada temperatura, uma vez que as linhas são paralelas, ou seja, com inclinações iguais a n. O aumento da distância entre as retas mostra o aumento do efeito da diminuição da temperatura sobre σP, uma vez que a tensão de pico aumento com a diminuição de T.

-0,6 -0,4 -0,2 0,0 0,2 0,4 0,6 0,8 -3

-2 -1 0 1 2

900°C

Log (

Tax

a de D

ef

or

m

aç

ão)

Ln [senh(

α..σ

P)]

1000°C 1100°C 1200°C

O gráfico de Ln [senh(α.σP)] vs. 1/T esta representado na Figura 4.11 e mostra linhas paralelas. Através da inclinação média das retas calculou-se a energia de ativação aparente para o trabalho a quente.

6,5

7,0

7,5

8,0

8,5

9,0

-0,6

-0,4

-0,2

0,0

0,2

0,4

0,6

0,8

0,01s-1

Ln [

senh(

α.

σ

P)]

1/T . 10

4(K)

0,1s-1

1s-1

10s-1

Figura 4.11: Gráfico de Ln [senh(α.σP)] vs. (1/T x 104 , K) para o aço 38MnSiVS5 apresentando linhas paralelas relacionadas a cada taxa de deformação

22 24 26 28 30 32 34 36 38 40 42 -1,0

-0,5 0,0 0,5 1,0 1,5 2,0

Ln[

senh(

α.

σ

P)]

Ln Z

1200-0,01

Figura 4.12: Ajuste dos dados à equação do seno hiperbólico

O valor calculado para a energia de ativação foi de 358 KJ/mol com

α=0,0133 e n=5,013. Este valor encontrado para Qdef é um valor muito próximo ao valor de 350 KJ/mol encontrado por Rao e outros [92] utilizando um aço médio carbono. Yang e colaboradores [93] utilizando um aço microligado obtiveram uma energia de ativação próxima de 400KJ/mol o qual é um valor razoável aos valores encontrado para aços microligados e consideravelmente maior do que para aços C-Mn publicado anteriormente [94,95].

(

)

• 5,0 15 P 358.000Z =ε .exp = 5,5x10 . senh 0,013.σ

R.T (4.1)

4.1.3 Relação entre Tensões e Deformações Crítica, de Pico e de Estado Estacionário

As tensões e deformações críticas e de pico determinadas para o aço 38MnSiVS5 estão mostradas nas Figuras 4.13 e 4.14. Nestas, também estão representadas as tensões e deformações de estado estacionário que foram determinadas diretamente das curvas de escoamento plástico. A dependência dessas tensões e deformações com o parâmetro de Zener – Hollomon (Z) é também mostrada.

22 24 26 28 30 32 34 36 38 40 42

40 80 120 160 200

σ

Pσ

S=0,91.σ

Pσ

C=0,87.σ

Pσ

P,C,S

(MP

a)

Ln Z

σ

Sσ

C22 24 26 28 30 32 34 36 38 40 42 -3

-2 -1 0 1 2

ε

Cε

SS=1,90.ε

Pε

C=0,43.ε

PLn

ε

S,P,C

Ln Z

ε

Pε

SFigura 4.14: Relação entre os valores da deformação de pico, da deformação crítica e da deformação de início de estado estacionário.

Através destes gráficos foi possível se determinar, considerando todo intervalo de temperatura e taxa de deformação estudada, a razão média entre a tensão e a deformação crítica e de pico e os valores encontrados foram:

σC/σP=0,87 e εC/εP=0,43. A razão das tensões está consistente com valores geralmente encontrados para aços C-Mn que é de 0,8 [4,95,98]. A razão das deformações encontra-se dentro da faixa de valores observados na literatura de 0,3 [99] a 0,9 [95,98]. Elwazri e colaboradores [31], trabalhando com aço alto carbono hipereutetóide, obtiveram 0,51 para a razão das deformações e 0,82 para razão das tensões, valores estes que estão em concordância com os resultados encontrados para o aço em estudo.

4.1.4 Influência das Condições de Deformação (Temperatura de Ensaio e Taxa de Deformação) nos Parâmetros das Curvas de Escoamento Plástico

Estudos mostram que os parâmetros de deformação a quente como a temperatura de ensaio e a taxa de deformação têm um efeito importante sobre o comportamento da recristalização dinâmica [31,109,122]. As mudanças microestruturais em altas taxas de deformação e temperaturas é um parâmetro importante a ser considerado. Consequentemente, a determinação e a avaliação de diversas relações constitutivas e parâmetros para a previsão do comportamento de deformação a quente pode levar à melhoria na microestrutura de metais, e consequente melhoria nas propriedades mecânicas que, por sua vez, leva a uma notável redução de custos.

4.1.4.1 Tensão de Pico

900 1000 1100 1200 0 20 40 60 80 100 120 140 160 180 200 0,01

σ

P (MP a) Temperatura (°C) 0,1 1 10 ε•ε

•(s-1)Figura 4.15: Dependência da tensão de pico com a temperatura de deformação para o aço 38MnSiVS5

-6 -4 -2 0 2 4

0 50 100 150 200 ε• ε• 1200°C

σ

P (MP a)Ln (s-1)

10s-1 1s-1 0,1s-1 0,01s-1 900°C 1000°C 1100°C

Uma relação entre a tensão de pico e o parâmetro Z pode ser estabelecida segunda a lei de potência mostrada na Equação 2.6. A Figura 4.17 mostra que o aço em estudo obedece esta relação e o valor de σP aumenta com o aumento de Z, ou seja, diminuindo-se a temperatura e aumentando a taxa de deformação. Considerando todas as condições de ensaios realizadas foi obtida a relação a seguir:

P

0,143

σ = 0,74.Z (4.2)

O valor determinado para mP (0,143) está muito próximo ao encontrado (mP=0,15) em estudos recentes realizados por Poliak e Jonas [71] utilizando um aço C-Mn baixo carbono e é visto na figura abaixo que os dados experimentais ajustam-se à equação sugerida.

22 24 26 28 30 32 34 36 38 40 42

3,0 3,5 4,0 4,5 5,0 5,5

σP=0,78 . Z0,143 R2=0,98

![Figura 2.9: Evolução microestrutural por formação de colares (necklace) consecutivos, esquematicamente, de acordo com Sellars [63]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16359373.722218/46.893.109.743.306.850/figura-evolução-microestrutural-formação-necklace-consecutivos-esquematicamente-sellars.webp)