AVALIAÇÃO DO CICLO DA VIDA DA PRODUÇÃO DE BIOMASSA TORREFADA PARA A GASEIFICAÇÃO

GABRIELA CRISTIANA DAS CHAGAS CAMPOS DE OLIVEIRA

DISSERTAÇÃO DE MESTRADO EM CIÊNCIAS MECÂNICAS DEPARTAMENTO DE ENGENHARIA MECÂNICA

UNIVERSIDADE DE BRASILIA

DEPARTAMENTO DE ENGENHARIA MECANICA

UNIVERSIDADE DE BRASÍLIA

FACULDADE DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA MECÂNICA

AVALIAÇÃO DO CICLO DE VIDA DA PRODUÇÃO DE BIOMASSA TORREFADA PARA A GASEIFICAÇÃO

GABRIELA CRISTIANA DAS CHAGAS CAMPOS DE OLIVEIRA

ORIENTADOR: PROF. DR. ARMANDO CALDEIRA PIRES DISSERTAÇÃO DE MESTRADO EM CIÊNCIAS MECÂNICAS

BRASÍLIA-DF: SETEMBRO/2013 UNIVERSIDADE DE BRASÍLIA FACULDADE DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA MECÂNICA

AVALIAÇÃO DO CICLO DE VIDA DA PRODUÇÃO DE BIOMASSA TORREFADA PARA A GASEIFICAÇÃO

GABRIELA CRISTIANA DAS CHAGAS CAMPOS DE OLIVEIRA

DISSERTAÇÃO SUBMETIDA AO DEPARTAMENTO DE ENGENHARIA MECÂNICA DA FACULDADE DE TECNOLOGIA DA UNIVERSIDADE DE BRASÍLIA COMO PARTE DOS REQUISITOS NECESSÁRIOS PARA A OBTENÇÃO DO GRAU DE MESTRE.

APROVADO POR:

_________________________________________________________________________ Prof. Dr. Armando Caldeira Pires (Departamento de Engenharia Mecânica/UnB)

(Orientador)

_________________________________________________________________________. Prof. Dr. Taygoara Felamingo de Oliveira (Departamento de Engenharia Mecânica/UnB) (Examinador interno)

_________________________________________________________________________ Prof. Dr. Patrick Louis Albert Rousset (Centre de Cooperation Intern. En Recherche Agron. pour le Développement, Departement Des Forêts, Upr 42 Biomass Energie)

(Examinador externo)

FICHA CATALOGRÁFICA

OLIVEIRA, GABRIELA CRISTIANA DAS CHAGAS CAMPOS

Avaliação do Ciclo de Vida da Produção de Biomassa Torrefada Para a Gaseificação [Distrito Federal] 2013. xviii, 78 p., 210 x 297 mm (ENM/FT/UnB, Mestre, Ciências Mecânicas, 2013).

Dissertação de Mestrado – Universidade de Brasília, Faculdade de Tecnologia Departamento de Engenharia Mecânica

1. Biomassa 2. Torrefação

3. ACV 4. Impacto Ambiental

I. ENM/FT/UnB II. Título (série)

REFERÊNCIA BIBLIOGRÁFICA

OLIVEIRA, GABRIELA CRISTIANA DAS CHAGAS CAMPOS (2013). Avaliação do Ciclo de Vida da Produção de Biomassa Torrefada Para a Gaseificação. Dissertação de Mestrado em Ciências Mecânicas, Faculdade de Tecnologia, Departamento de Engenharia Mecânica, Universidade de Brasília, Brasília-DF, 101 p.

CESSÃO DE DIREITOS

NOME DO AUTOR: Gabriela Cristiana das Chagas Campos de Oliveira

TÍTULO DA DISSERTAÇÃO DE MESTRADO: Avaliação do Ciclo de Vida da Produção de Biomassa Torrefada Para a Gaseificação.

GRAU: Mestre ANO: 2013.

É concedido à Universidade de Brasília permissão para reproduzir cópias desta dissertação de mestrado e para emprestar ou vender tais cópias somente para propósitos acadêmicos e científicos. O autor reserva outros direitos de publicação e nenhuma parte dessa dissertação de mestrado pode ser reproduzida sem autorização por escrito do autor.

________________________________________ Gabriela Cristiana das Chagas Campos de Oliveira Quadra 06, conjunto H, casa 19, setor sul.

CEP: 72415308 Gama - DF Brasil gabirona@gmail.com

Dedico este trabalho a Deus, razão suprema da minha existência e à minha mãe Francisca, pelo amor incondicional, companheirismo e suporte emocional, além dos sacrifícios e concessões.

AGRADECIMENTOS

A Deus, pelo seu amor e por colocar pessoas maravilhosas no meu caminho, pois nos momentos mais difíceis quando pensei que nada daria certo, o Senhor me fez sentir como os montes de Sião que não se abalam, mas permanecem para sempre.

Ao meu querido orientador Dr. Armando Caldeira Pires que acreditou no meu potencial, pela disponibilidade, acompanhamento exercido durante a execução deste trabalho e pela sua força positiva acreditando que tudo sempre daria certo.

Aos professores Patrick Rousset, Valdir Quirino e todas as pessoas do LPF que contribuìram de forma significativa para a realização deste estudo. Ao técnico do laboratório do bloco G Filipe de Carvalho, pela paciência e incentivo. A Subsecretária de Educação da Regional do Novo Gama Maria da Guia Nóbrega, pela compreensão e apoio. Em especial, agradeço a Elisabeth Barbosa que muito mais do que uma gerente, foi uma amiga compreensiva e generosa.

A minha mãe Francisca e minha irmã pelas brincadeiras, apoio e conversas que muito me motivaram a concluir esse projeto. Aos bispos Farley e Marilene, pelas orações e compreensão pelas minhas ausências, e a Maria José Barbosa dos Santos, pela ajuda e noites mal dormidas.

Aos amigos Jenny, Rose, Ângela, Luciana, Sumaya, Silvia, Frederico e Tiago, sempre gentis e dispostos a estudar, festejar ou me consolar.

RESUMO

Atualmente, a preocupação com o meio ambiente aliada à necessidade de crescimento econômico torna inadiável o desenvolvimento sustentável de novas tecnologias. Nesse sentido, a biomassa apresenta-se como alternativa aos combustíveis fósseis enquanto fonte de energia, embora, enquanto combustível sólido, suas características de polidispersão e baixa densidade dificultem seu uso direto com eficiência, requerendo tratamentos prévios. Um destes tratamentos é a torrefação, um tratamento térmico suave em temperaturas na faixa de 225-300°C, produzindo um combustível com melhores características energéticas e mecânicas. Porém o emprego deste processo para pré-tratamento da biomassa destinada ao uso energético está em desenvolvimento e os impactos ambientais dessa tecnologia não são totalmente conhecidos. Este estudo avaliou os aspectos ambientais de impacto de emissões de gases de efeito estufa associados ao ciclo de vida do processo de torrefação da biomassa como pré-tratamento, anterior à gaseificação, comparando a gaseificação da biomassa sem a torrefação, através do balanço de dióxido de carbono e energético. Usando o método de Avaliação Ciclo de Vida (ACV), nesse sistema (torrefação) a ACV é uma técnica que analisa entradas e saídas relacionadas ao ciclo de vida abordadas pelo estudo. Elaborou-se o sistema com auxilio da ferramenta GaBi Education 4.4, incluindo a fonte de biomassa úmida e colhida, a combustão, a secagem, a torrefação, o transporte e a gaseificação. Os resultados mostraram-se favoráveis e renováveis dentro da fronteira analisada, comparando-se o ciclo de vida da biomassa torrefada gaseificada com o da biomassa gaseificada. Obteve-se uma redução na emissão de dióxido de carbono equivalente no processo, o qual, utiliza torrefação como pré-tratamento na ordem de 98,2% menor que no processo o qual não passa pela torrefação. A biomassa torrefada e gaseificada apresentou emissão de (0,00023) Kg de CO2 equivalente, e a biomassa gaseificada (0,012513) Kg de CO2 equivalente. Prevê-se que a biomassa desempenhe um papel importante na redução das emissões de CO2 e na introdução de fontes renováveis. Desse modo, o uso da torrefação como pré-tratamento é primordial para que esta tecnologia avance.

ABSTRACT

Currently, the concern about environmental issues in relation to the necessity of economic growth has made the development of new technologies for sustainable development something that cannot be postponed. In this sense, the biomass is presented as the alternative to fossils fuels as a power plant, although, as a solid fuel, its characteristics of polydispersion and low density make its direct use with efficiency harder, requiring previous treatments. One of these treatments is called roasting, a soft thermal treatment in temperatures in the average of 225-300°C, producing a fuel with better energy and mechanical characteristics. However, the use of this process for pre-treatment of biomass destined to the energy use is in development and the environmental impacts of this technology are not totally known. This study evaluated the environmental aspects of the impact from the greenhouse gases effects in the lifecycle of the process of biomass toasting as pre-treatment, before the gasification, comparing the gasification of the biomass without the toasting through the balance of carbon dioxide and energetic. This research also used the method of lifecycle assessment (LCA), which, for the roasting system, is a technique that analyzes inputs and outputs related to the lifecycle covered by the study. The system was developed assisted by the tool GaBi

Education 4,4, including the source of moist and harvested biomass, combustion, drying,

roasting, transport and gasification. The results were favorable and renewable within the boundary analyzed, comparing the lifecycle of the gasified and roasted biomass. As a result, it was obtained the reduction in the emission of carbon dioxide equivalent in the process of roasting, on the order of 98.2%. The biomass, roasted and gasified, presented an emission of (0.00023) kg of equivalent CO2, and the gasified biomass, (0.012513) kg of equivalent CO2. It is expected that biomass plays an important role in the reduction of CO2 emissions and in the insertion of renewable energy sources. Thus, the use of roasting as pre-treatment is essential for this technology advancement.

SUMÁRIO RESUMO 07 ABSTRACT 08 LISTA DE TABELAS TABELAS 11 LISTA DE FIGURAS FIGURAS 12 LISTA DE SÍMBOLOS SIMBOLOS 14 1 INTRODUÇÃO 15

1.1.1 - OBJETIVOS DESTA DISSERTAÇÃO 17

1.2 - ESTRUTURA DO TRABALHO 17

2. REVISÃO DA LITERATURA 18

2.1 - CARACTERIZAÇÃO DA BIOMASSA 18

2.1.2 COMPOSIÇÃO QUIMICA DA BIOMASSA. 18

2.1.3 - PROPRIEDADES FÍSICAS DA BIOMASSA 20

2.1.4 - PROPRIEDADES ENERGÉTICAS DA BIOMASSA 20

2.1.5 - FONTES DE BIOMASSA 21

2.2 - CARACTERIZAÇÃO DAS TECNOLOGIAS EXISTENTES.. 23

2.2.2 - COMBUSTÃO 24

2.2.3 - PIRÓLISE 25

2.2.4 - GASEIFICAÇÃO 28

2.3 - TORREFAÇÃO 31

2.3.1 - A QUÍMICA DA TORREFAÇÃO 32

2.3.2 - CARACTERÍSTICAS FÍSICAS DA TORREFAÇÃO 34

2.3.3- BALANÇO DE MASSA E ENERGÉTICO DA TORREFAÇÃO 34

2.3.4 -APLICAÇÕES DA BIOMASSA TORREFEITA 37

2.3.5 - VANTAGENS DA BIOMASSA TORREFEITA 38

2.3.6 - EVOLUÇÃO DA TECNOLOGIA 38

3.1. AVALIAÇÃO DO CICLO DE VIDA 44

3.3 METODOLOGIA 49

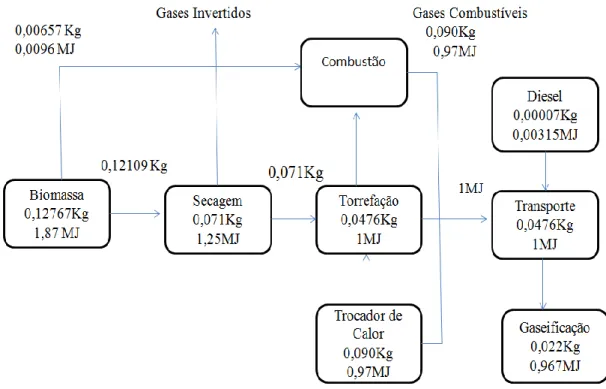

3.4 INVENTÁRIO 50

4.0 ANALISE DO INVENTÁRIO 56

4.1 CENÁRIO DA BIOMASSA TORREFADA E RESULTADOS 59

4.2 CENÁRIO DA BIOMASSA GASEIFICADA E RESULTADOS 64

4.3 BALANÇO ENERGETICO 69

4.4 CONCLUSÃO E RECOMENDAÇÕES 70

LISTA DE TABELAS

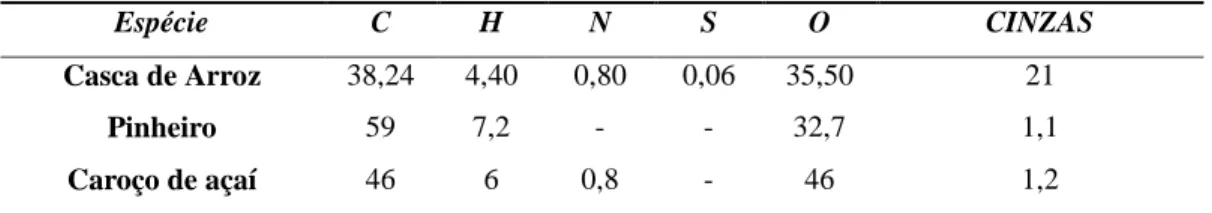

Tabela 2. 1 – Composição elementar da biomassa. 19

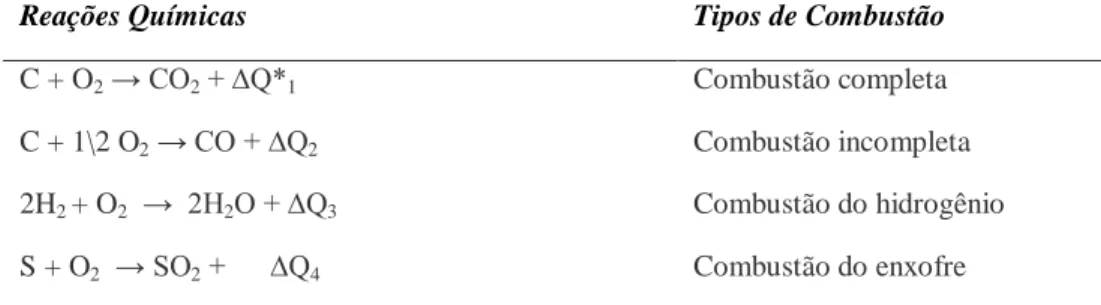

Tabela. 2.2 – Reações químicas da combustão 24

Tabela 2.3 – Reações química da gaseificação. 28

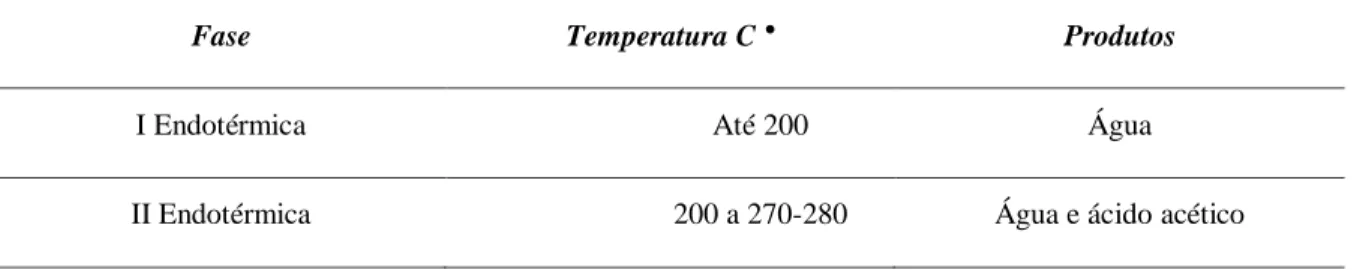

Tabela 2.4 – Fases dos Produtos da degradação térmica da madeira 33

Tabela 3.1 – Origem dos dados secundários processos elementares 51

Tabela 3.2 – Simulações de valores referentes a ACV da torrefação 51

Tabela 3.3 – Simulações de valores referentes a ACV da gaseificação 51

Tabela 4.1 – Categoria de impacto selecionada 56

Tabela 4.2 – Especificação da categoria CML 58

Tabela 4.3 – Potencial de Aquecimento Global 59

Tabela 4.4 - Emissões do transporte 61

Tabela 4.5 - Conversões dos gases emitidos kg CO2 equivalente 61

Tabela 4.6 - Balanço de CO2 equi da gaseificação da biomassa torrefada

62

Tabela 4.7 - Balanço de CO2 equi da gaseificação da biomassa sem torrefação 66

Tabela 4.8 - Emissões do transporte conforme a distância percorrida 67

Tabela4.10 - Emissões dos processos que contribuíram para o impacto 68

Tabela 4.11 - Balanço energético da biomassa torrefada 68

LISTA DE FIGURAS

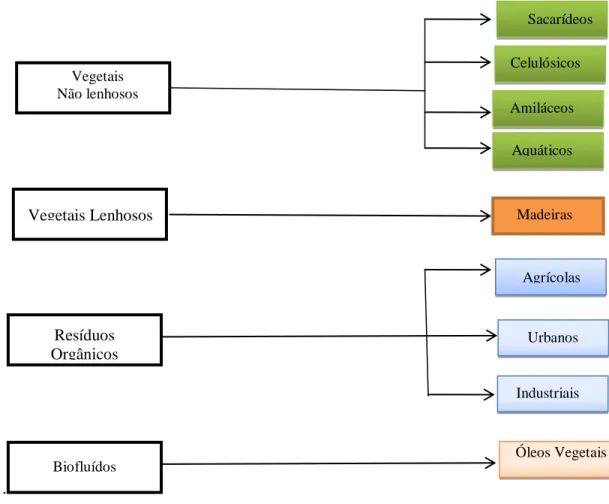

Figura 2.0 – Tecnologias 22

Figura 2.1 – Balanço de massa e de energia da torrefação 34

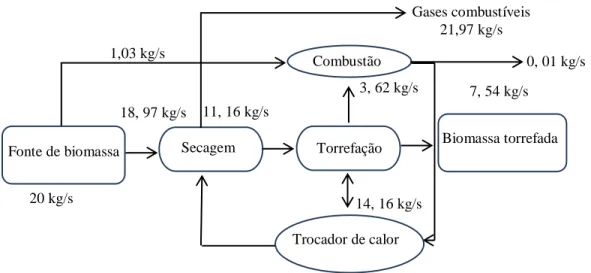

Figura 2.2 – Fluxo de massa correspondente a torrefação realizada a 280°C 35 Figura 2.3 – Balanço de massa e energético para a torrefação de Salix sp 37

Figura 2.4 – Planta torrefação de Pechiney 39

Figura 2.5 – Sistema Airless Drying 40

Figura 2.6 – Forno de torrefação de biomassa no GCA 41

Figura 2.7 – Esquema da torrefação que antecede a compactação – TOP 42

Figura 3.1 - Estrutura da ACV 45

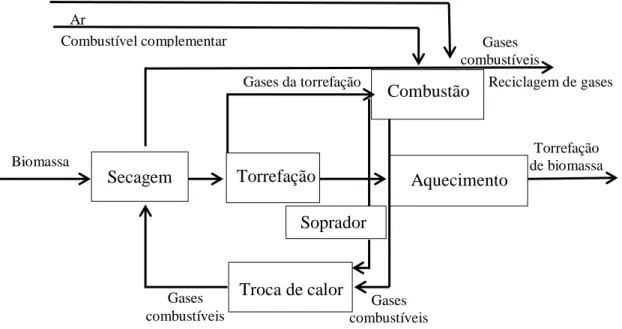

Figura 3.2 - Processo de torrefação para produzir 1 MJ 47

Figura 3.3 - Segundo cenário da gaseificação da biomassa sem torrefação 48

Figura 4.1 – Processo que mais conctribui para o PAG 60

Figura 4.2 – Emissões dos gases emitidos no processo de gaseificação da biomassa

Torrefada. 62

LISTA DE ABREVIAÇÕES

ABNT Associação Brasileira de Normas Técnicas ACV Avaliação de Ciclo de Vida

BIO-SNG Gás Natural Sintético

CENBIO Centro Nacional de Referência em Biomassa CGEE Centro de Gestão de Estudos Estratégicos CML Center for Environmental Scence

ECN Energy Research Centre of the Netherlands ELCD Referência de Banco de Dados de Ciclo de Vida EUROSTAT Comissão Europeia de Estática

FAO Food and Agriculture Organization GEE Gases do Efeito Estufa

ISO International Organization for Standartiz TOP Combined Torrefaction and Pelletisation UnB Universidade de Brasília

EU União Européia

1. INTRODUÇÃO

Sabe-se que a biomassa é um recurso alternativo aos combustíveis fósseis, pois a disponibilização generalizada da biomassa tem sido amplamente reconhecida, com o seu potencial para fornecer quantidades muito maiores da energia útil com menos impactos ambientais do que combustíveis fósseis . Entretanto, por ser um combustível heterogêneo, provém de diversas fontes, como a madeira e os resíduos de madeira, as colheitas agrícolas e seus resíduos, em muitos casos polidispersos e de baixa densidade energética, o que dificulta o seu uso eficiente, requerendo tratamentos prévios.

Uma saída para esses problemas é a torrefação da biomassa, pois é um tratamento intermediário, no qual resulta em um produto sólido com maior densidade energética, reduzindo o teor de umidade de 50% para 3% (STELT et al., 2011).

Antes da torrefação ocorre a secagem da madeira. A técnica consiste na redução do seu teor de água, cerca de 15%. Assim, a madeira adquire uma maior resistência mecânica. A secagem pode ser efetuada naturalmente (executada ao ar livre), artificialmente (realizada em estufas próprias), ou pela conjugação destas duas formas.

A torrefação consiste em um processo de pré-carbonização, o qual se desenvolve na fase endotérmica, entre 250° e 300○C. Nestas condições a hemicelulose é degradada, e a umidade é removida, liberando na forma de gases o ácido acético, frações de fenol e outros compostos de baixo poder calorífico (CORTEZ, 2008).

A torrefação é um pré-tratamento utilizado antes da gaseificação, pirólise e combustão. Ela executa as funções de remoção da umidade da biomassa, de geração de um material sólido hidrofóbico que reabsorve apenas pequenas quantidades de umidade, e de geração de um material mais friável. Essa redução de higroscopicidade além de produzir um combustível com maior poder calorífico o qual permite melhor desempenho na geração de energia se mostra também muito importante para o seu armazenamento.

A utilização da biomassa torrefada para geração de energia trás benefícios ambientais pois reduz o uso de outras fontes não renováveis, uma vez que homogênisa a matéria prima retirando a umidade e aumentando, por sua vez, o poder calorífico. Esse processo contribui para a redução de combustíveis fósseis no transporte da biomassa e diminuindo o espaço e o

custo do armazenamento. Porém, em cada etapa do processo de torrefação, os recursos naturais e energéticos utilizados, geram impactos ambientais. Ainda que em menor potencial, quando comparados aos combustíveis fósseis. Para desenvolvimento desta tecnologia é importante conhecer os impactos ambientais gerados

Para avaliar o impacto ambiental e seu gasto energético no processo de torrefação existem ferramentas de gestão ambiental que utilizam inventários capazes de oferecer dados ambientais que demonstrem as emissões de gases do efeito estufa entre outros, a fim de planejar ações focadas na sustentabilidade, privilegiando assim, o meio ambiente.

Uma dessas ferramentas é Avaliação do Ciclo de Vida (ACV). Trata-se de um método utilizado para avaliar o impacto ambiental de bens, serviços e processos. A análise do ciclo de vida de um produto, processo ou atividade é uma avaliação ordenada que quantifica os fluxos de energia e de materiais no ciclo de vida do produto. O ACV é a história de um produto ou processo, podendo ser a partir da fase de extração das matérias primas, passando pela fase de produção, distribuição, consumo, uso e até sua transformação em resíduo.

A ACV, enquanto ferramenta de gestão ambiental identifica os aspectos ambientais e avalia os seus impactos, associados aos produtos, durante todo o seu ciclo de vida, em outras palavras, mapeia o ciclo do berço ao túmulo. O ciclo de vida inicia-se quando todos os recursos requeridos para manufatura de determinado produto são extraídos da natureza, sejam eles materiais ou energéticos, e finaliza-se após o cumprimento da função pelo produto, retornando ao meio ambiente (SANTIAGO, 2005).

Desse modo, esse estudo propõe analisar e comparar os processos da biomassa torrefada gaseificada e o da biomassa gaseificada, no intuito de conhecer os índices de gasto energético e os impactos ambientais produzidos pela tecnologia da torrefação.

1.2. OBJETIVOS 1.2.1 Objetivo Geral

Avaliar os aspectos ambientais decorrentes do impacto de emissões de gases de efeito estufa associados ao ciclo de vida do processo de torrefação da biomassa como pré-tratamento do processo de gaseificação, conforme padrão instituído pelas normas ISO 14040 e ISO 14044.

1.2.2 Objetivos Específicos

Caracterizar os impactos ambientais do processo de torrefação.

Demonstrar as características físicas e químicas do processo de torrefação .

Analisar, energeticamente, os dois processos: da biomassa torrefada e gaseificada, e da biomassa, somente gaseificada.

Diferenciar o processo de gaseificação quando utiliza a torrefação como pré-tratamento e quando não utiliza pré pré-tratamento.

1.3 – ESTRUTURA DO TRABALHO

Esta dissertação está estrutura em 4 capítulos , inclusive neste, introdutório, em que se caracteriza o problema e se descreve os objetivos.

O capítulo dois refere-se a análise bibliográfica da biomassa caracterizando sua estrutura, composição química, fontes da biomassa, características físicas e energéticas. Aborda-se a caracterização das tecnologias existentes tais como: a combustão direta, gaseificação e a pirólise, e também os produtos auxiliares resultantes dos processos já citados como produtos secundários e as emissões dos processos básicos. Descreve-se o processo de torrefação, a química da torrefação, as características físicas e químicas da biomassa torrefada; descreve-se, também, o balanço de massa e o balanço energético da torrefação e faz-se uma breve análise bibliográfica do histórico da torrefação.

No capítulo três consta a avaliação do ciclo de vida, citando a sustentabilidade na dimensão ambiental, e apresenta-se a ACV como uma ferramenta que pode ajudar a identificar os impactos pelo uso de bens e serviços no meio ambiente. O capítulo quatro apresenta os resultados da ACV da torrefação , a conclusão e a recomendações.

CAPÍTULO II

REVISÃO DA LITERATURA

2.1 CARACTERIZAÇÃO DA BIOMASSA

A biomassa expressa um conceito bastante abrangente: busca designar todo recurso renovável oriundo de matéria orgânica de origem animal ou vegetal (FARFAN, 2004), inclusive os derivados recentes de organismos vivos utilizados como combustíveis. É uma fonte que usa, de forma indireta, a energia solar, na qual a radiação é convertida em energia química através da fotossíntese, não sendo a sua produção limitada no tempo, razão pela qual é considerada como um tipo de energia renovável (CGEE, 2010).

Genovense et al. (2006) compreendem a biomassa como matéria orgânica da terra. O termo biomassa é usado para descrever todas as formas de plantas e derivados que podem ser convertidos em energia utilizável como, por exemplo, a madeira, os resíduos urbanos e florestais, os grãos, talos, óleos vegetais e lodo de tratamento biológico de efluentes. No campo da energia, ela pode ser convertida em outras formas energéticas, tanto diretamente na queima de lenha para geração de calor, como indiretamente na carbonização ou na produção de etanol.

A biomassa possui átomos de oxigênio na sua composição química. A presença desses átomos de oxigênio faz com que ela requeira menos oxigênio do ar e, consequentemente, seja menos poluente; disso decorre que a quantidade de energia a ser liberada diminui, reduzindo-se o reduzindo-seu Poder Calorífico Superior – PCS (RENDERO et. al., 2008).

2.1.1 COMPOSIÇÃO QUÍMICA DABIOMASSA

A biomassa é uma fonte elementar e renovável de energia química capaz de ser convertida em outras formas energéticas, tanto diretamente a partir da queima da lenha para geração de calor, como indiretamente pela carbonização ou pela produção de etanol (RODRIGUES, 2009).

Rendeiro et al (2008) considera ser muito importante conhecer a fórmula química do combustível. Segundo o autor, com ela é possível quantificar a relação ar-combustível e prever a composição dos gases na saída do processo de combustão ou gaseificação. da análise

elementar da biomassa fornece os percentuais mássicos dos elementos “C”, “H”, “O”, “N”, “S” e “cinzas” contidos na amostra da biomassa combustível. A tabela 2.1 demonstra um resultado típico da análise elementar.

Tabela 2.1: Composição elementar da biomassa. Adaptada de RENDEIRO et al., 2008.

A biomassa pode ser dividida em suas frações nobres, que consistem de açúcares (sacarose, frutose e glicose), óleos, lipídeos, e outras frações mais complexas, como os carboidratos (amido, celulose e hemicelulose), lignina e proteínas, que necessitam de rotas químicas mais complexas para sua conversão.

Os carboidratos são componentes da biomassa que podem ser convertidos em açúcares pelo processo de hidrólise, já a lignina e proteínas são estruturas mais variáveis e complexas, comumente usadas na queima direta para geração de energia. No entanto, existe uma série de outras possibilidades para uso desta fração da biomassa: em proporções menores podem ser encontradas também resinas, taninos, ácidos graxos, fenóis, compostos nitrogenados e sais minerais (CGEE, 2010).

Os materiais lignocelulósicos são constituídos por celulose, hemicelulose, lignina e pequenas quantidades de extrativos minerais. De uma maneira geral, as madeiras moles contêm entre 45–50% de celulose, 25–35% de hemicelulose e 25–35% de lignina. Já as madeiras duras possuem entre 40–55% de celulose, 25–40% de hemicelulose e 18–25% de lignina (RENDEIRO et. al., 2008). Rousset (2005), Klock et al.(2005) e Rodrigues (2009) descrevem em detalhes a composição da biomassa e as reações químicas que ocorrem no processo de secagem e torrefação da biomassa.

Espécie C H N S O CINZAS

Casca de Arroz 38,24 4,40 0,80 0,06 35,50 21

Pinheiro 59 7,2 - - 32,7 1,1

2.1.3 - PROPRIEDADES FÍSICAS DA BIOMASSA

As propriedades físicas são importantes para a caracterização energética da biomassa, pois facilitam o armazenamento e o transporte, como por exemplo, teor de umidade, massa específica, densidade e porosidade.

O teor de umidade da biomassa depende do seu histórico. Toras de madeira deixadas ao tempo possuem seu teor de umidade maior, enquanto madeira seca por processos térmicos alcança valores menores de umidade. Ao reduzir o teor de umidade para valores inferiores a 8%, começa o processo de decomposição da estrutura molecular da madeira. A umidade da biomassa provém da água, que faz parte da composição da estrutura macro da madeira e está ligada às paredes de celulose. A perda dessa água causa tensão na estrutura molecular e se manifesta macroscopicamente pela mudança da sua coloração para preto (RENDEIRO et al., 2008). O teor de umidade da madeira é fator determinante para outras propriedades como massa, estabilidade dimensional, resistência entre outras (RODRIGUES, 2009).

Já a densidade é outra propriedade física de extrema importância que tem relação direta com o teor de umidade. A densidade ou massa específica reflete a quantidade de madeira por unidade de volume, que é expressa em g/cm3 ou kg/m3 (RODRIGUES, 2009).

2.1.4 - PROPRIEDADES ENERGÉTICAS DA BIOMASSA

A biomassa oferece algumas propriedades energéticas importantes que determinarão seu uso direto como combustível, como por exemplo, a densidade energética, a composição química imediata e o poder calorífico.

A densidade energética relaciona a quantidade de energia contida em um volume específico, apresentada em kcal/m3. Essa informação é importante, pois permite avaliar e comparar o potencial energético de fontes energéticas distintas.

A composição química refere-se aos principais constituintes da madeira. No caso da análise para uso energético, o teor de carbono é o mais importante. A composição química imediata define o teor de umidade, matérias voláteis, teor de cinzas e de carbono fixo da madeira. As substâncias voláteis são os componentes desprendidos no início da combustão, que são constituídos principalmente por hidrogênio, hidrocarbonetos, monóxido de carbono (CO) e dióxido de carbono (CO2). O aumento da temperatura elimina os componentes

voláteis da biomassa e o carbono restante, responsável pela formação da massa amorfa, permanece fixo (RODRIGUES, 2009).

A reatividade da biomassa é influenciada pelo teor de carbono determinado. Ela é medida pela porcentagem de CO2 no gás de saída das reações: quanto menor a porcentagem, mais reativa será a biomassa (RODRIGUES, 2009).

2.1.5 - FONTES DE BIOMASSA

A biomassa pode ser obtida de vegetais lenhosos e não lenhosos, tais como a madeira e seus resíduos orgânicos (agrícolas, urbanos e industriais). Os biofluídos são também fontes de biomassa, como os óleos vegetais (CORTEZ et al., 2008). As fontes de biomassa estão divididas em três grupos principais: vegetais não lenhosos; vegetais lenhosos e resíduos orgânicos, conforme é descrito adiante. As fontes de biomassa se diferenciam de acordo com suas características ou origens. Esta diferenciação deve ser considerada quando se pretende utilizá-la como fonte eficiente para geração de energia. É muito importante para determinar o processo tecnológico a ser empregado para obter e transformar a energia da biomassa (Nogueira e Lora, 2003).

.

Figura 2.0: Fontes de Biomassa. Adaptado de

CORTEZ et al., 2008

A madeira é uma fonte de biomassa constituída por vegetais lenhosos. A obtenção da madeira pode se dar nas florestas nativas ou plantadas. As florestas nativas apresentam uma grande complexidade na sua composição, devido a um grande número de espécies, com as mais diferentes características silvicultoras, ecológicas e tecnológicas. As florestas nativas têm servido de reserva energética por séculos, porém, os métodos de extração dessa biomassa, por muitas vezes, acontecem de maneira não sustentável. As árvores precisam de tempo para crescer e não podem ser consideradas como uma fonte inesgotável de energia. As florestas necessitam ser adequadamente manejadas para que continuem disponíveis no futuro (CENBIO, 2010).

As florestas plantadas são, na maior parte, florestas equiâneas, árvores da mesma idade e formadas por uma única espécie. Em sua maioria, têm como objetivo a produção de

Sacarídeos Celulósicos Amiláceos Aquáticos Vegetais Não lenhosos

Vegetais Lenhosos Madeiras

Resíduos Orgânicos

Biofluídos Óleos Vegetais

Industriais Agrícolas

produtos madeireiros, como o eucalipto e o pinus, que garante renda extra para o produtor com balanço positivo na emissão de carbono (CENBIO, 2010).

Em geral, estas florestas são plantadas em grande escala por empresas que irão utilizar os produtos gerados. As florestas também são plantadas por pequenos proprietários de terras, para consumo próprio e venda da madeira, já que a floresta, ao contrário da maior parte das culturas agrícolas, não se perde tão facilmente com secas, chuvas excessivas e outras variações do clima (CENBIO, 2010).

Os vegetais não lenhosos são também uma fonte de bioenergia, e são tipicamente produzidos a partir de cultivos anuais. Está usualmente classificada de acordo com sua substância de armazenamento de energia, podendo ser: sacarídeos, celulósicos, amiláceos e aquáticos (CENBIO, 2010). Esta categoria apresenta maior umidade quando comparada com os vegetais lenhosos e seu uso, em geral, exige primeiramente uma conversão em outro produto energético mais adequado.

O maior representante desta classe é a cana-de-açúcar, cujo valor energético está associado ao conteúdo da celulose, amido, açúcares e lipídeos, que por sua vez determinam o tipo de produto energético que se pode obter. Porém, estão em estudo outros vegetais pouco conhecidos, que podem proporcionar vantagens importantes como resistência a secas, produtividade razoável em terras pobres e facilidade de cultivo (NOGUEIRA; LORA, 2003).

2. 2 -

CARACTERIZAÇÕES DAS TECNOLOGIASA biomassa sólida pode ser utilizada de diversas formas. Atualmente existem tipos de tecnologias de aproveitamento da biomassa sólida. A tecnologia mais conhecida é a combustão direta, na qual ocorre a queima da matéria prima. A carbonização acontece quando a biomassa é submetida à ação de calor em temperaturas elevadas a partir de 300° C, na ausência de ar. Para aumentar a eficiência do processo e reduzir impactos socioambientais, tem-se desenvolvido e aperfeiçoado tecnologias de conversão mais eficientes, como a torrefação, a gaseificação e a pirólise.

2.2.1 - COMBUSTÃO DIRETA DA BIOMASSA

O processo de combustão envolve diversas reações químicas que liberam energia, na forma de calor e luz. As principais reações desse processo ocorrem entre os componentes do combustível e o oxigênio do ar atmosférico. Uma combustão eficiente é aquela em que todos os elementos combustíveis, resultantes do processo de queima, são transformados totalmente em dióxido de carbono (CO2), água (H2O) e calor. No processo de combustão incompleta resultam em gás carbônico, água e calor (LOPES et al., 2002). As reações químicas a seguir descrevem o processo:

Tabela 2.2: Reações químicas da combustão. Adaptado de CORTEZ, 2008.

Reações Químicas Tipos de Combustão

C + O2 → CO2 + ∆Q*1 Combustão completa

C + 1\2 O2 → CO + ∆Q2 Combustão incompleta

2H2 + O2 → 2H2O + ∆Q3 Combustão do hidrogênio

S + O2 → SO2 + ∆Q4 Combustão do enxofre

*∆Q é referente ao calor liberado

Os fenômenos químicos que ocorrem na combustão são chamados de reações de oxirredução e acontecem na queima, nas quais ocorre transferência de elétrons e de um reagente que sofre redução enquanto o outro sofre oxidação. Além destas espécies químicas substancias, também são produzidas outras espécies químicas, tais como, óxidos nitrosos, hidrocarbonetos, e partículas de aerossóis que são incorporados na atmosfera (NEVES, 2007).

A queima direta da biomassa é uma das formas de utilização para produzir energia térmica e elétrica. Há muitas vantagens na utilização da biomassa como combustível, por exemplo, o conteúdo de enxofre e as emissões de SO2 são liberados em menor quantidade, na combustão. As emissões de CO2, liberadas durante a queima de biomassa, podem ser analisadas como praticamente nulas, pois esses gases são reabsorvidos no próximo ciclo de vida da planta, no processo de fotossíntese. Além disso, a madeira, por exemplo, contém pouca cinza, o que reduz a quantidade de material particulado exposto no meio ambiente (GENOVESE, 2006).

Embora seja conveniente, o processo de combustão direta é normalmente muito ineficiente, pois deve ser observado que, em comparação com combustíveis fósseis, a biomassa contém muito menos carbono e mais oxigênio e, como consequência, tem um baixo poder calorífico. Outro problema da combustão direta é a alta umidade (20% ou mais no caso da lenha) e a baixa densidade energética do combustível (lenha, palha, resíduos etc.), o que dificulta o seu armazenamento e transporte.

As tecnologias para isso estão amplamente desenvolvidas e em estado avançado de maturidade comercial, utilizando a combustão direta da biomassa em fornalhas adequadamente projetadas e construídas (LEAL, 2005).

As fornalhas são dispositivos criados para garantir a queima completa do combustível, de modo adequado e contínuo, e assim dirigir o bom emprego de sua energia térmica liberada na combustão, com o máximo de rentabilidade na conversão da energia química do combustível em energia térmica. As fornalhas podem ser classificadas como de fogo direto, em que os gases resultantes da combustão são misturados com o ar ambiente e insuflados por um ventilador, diretamente na massa de grãos, e de fogo indireto, em que os gases provenientes da combustão passam por um trocador de calor que aquece o ar de secagem (MELO et al., 2010).

Atualmente, as fornalhas empregadas não têm flexibilidade na opção para aquecimento do ar e do comburente a ser empregado. Além disso, cada fornalha é projetada para um determinado tipo de biomassa e o emprego de outro tipo de biomassa resultará, normalmente, em mau funcionamento levando o produtor, nesse caso, a adquirir uma fornalha para cada tipo de biomassa a ser queimada (MELO et al., 2010).

2.2.2 - PIRÓLISE

Tanto na pirólise quanto na decomposição térmica da biomassa acontecem alterações físicas e químicas. Na ausência total ou parcial de oxigênio, a biomassa é aquecida entre 300° a 900° C, até a extração do material volátil, dando lugar à formação de um resíduo sólido rico em carbono (carvão); é uma fração volátil composta de gases e vapores orgânicos condensáveis (licor pirolenhoso) (CORTEZ, 2008; ABREU et al., 2010).

Os produtos de pirólise da biomassa incluem o metano, hidrogênio, monóxido de carbono e dióxido de carbono. Dentre os produtos líquidos, o metanol é um dos mais valiosos. A fração líquida dos produtos de pirólise consiste em duas fases: uma fase aquosa contendo uma grande variedade de compostos orgânicos, oxigênio composto de baixo peso molecular, e uma fase aquosa, contendo compostos orgânicos insolúveis (principalmente aromáticos) de alto peso molecular. Esta fase é chamada bio-óleo ou alcatrão, e é o produto de maior interesse (DEMIRBAS, 2007).

Os gases, líquidos e sólidos são originados em volumes diferentes, dependendo dos parâmetros considerados como, por exemplo, a temperatura final do processo, pressão de operação do reator, o tempo de residência das fases sólidas, líquidas e gasosas dentro do reator, o tempo de aquecimento e a taxa de aquecimento das partículas de biomassa, o ambiente gasoso e as propriedades iniciais da biomassa.

O processo de pirólise é muito dependente do teor de umidade da matéria-prima, que deve ser em torno de 10%. A biomassa com alto teor de umidade prejudica o processo de pirólise, os resíduos requerem a secagem antes de submeter à pirólise (SALMAN, 2009).

A pirólise da biomassa é vantajosa porque a biomassa sólida e os resíduos podem ser convertidos em produtos líquidos; esses líquidos, como óleo (bio-óleo), possuem densidade muito maior do que os materiais lenhosos, reduzindo, assim, os custos de armazenamento e transporte. O processo de pirólise traz flexibilidade à cadeia de produção e, além disso, agrega valor comercial às sustâncias químicas produzidas, advém de novas possibilidades para utilizar a matéria prima produzida (DEMIRBAS, 2007).

O principal objetivo no processo de pirólise é a obtenção de produtos com densidade energética mais alta e melhores propriedades do que aquelas da biomassa inicial.Os produtos obtidos através da pirólise para a produção de líquido orgânico despertam cada vez mais o interesse, junto às pesquisas e as aplicações comerciais dos diversos produtos obtidos a partir do bio-óleo (GÓMEZ, 2009).

O bio-óleo é uma combinação de compostos orgânicos e oxigenados com uma quantidade significativa de água, originada da umidade da biomassa e das reações ocorridas no processo, podendo conter, ainda, pequenas partículas de carvão e metais alcalinos dissolvidos, oriundos das cinzas.

A composição do bio-óleo depende do tipo de biomassa, das condições do processo, do equipamento e da eficiência na separação do carvão e na condensação. O liquido pirolítico pode ser considerado como uma emulsão na qual a fase contínua é uma solução aquosa dos produtos da fragmentação da celulose e hemicelulose, que estabiliza a fase descontínua que são as macromoléculas de lignina pirolítica (BRIDGWATER, 2003; BRIDGWATER, 2007).

A tecnologia de pirólise mais usada é a carbonização para a produção de carvão vegetal de madeira, para a produção de energia. A pirólise pode se decompor em pirólise lenta ou convencional e pirólise rápida. O processo tradicional de realização da pirólise é conhecido como pirólise lenta, e caracteriza-se por realizar-se a baixa taxa de aquecimento e elevado tempo de residência (dependente do próprio processo). Este processo visa maximizar a rentabilidade de carvão vegetal, à custa de tornar mínimas as quantidades de bio-óleo e gás (ABREU et. al., 2010).

As características básicas do processo de pirólise rápida são: curto tempo de aquecimento das partículas, curto tempo de residência para os vapores que se formam dentro do reator, altas taxas de aquecimento, elevados coeficientes de transferência de calor e massa, e temperaturas moderadas da fonte de aquecimento. Em geral, o tempo de residência dos vapores no reator deve ser inferior a 2-5 segundos (GÓMEZ, 2009).

Na metodologia de pirólise rápida, em temperaturas entre 800°C e 900°C aproximadamente, 60% do material se transforma num gás rico em hidrogênio e monóxido de carbono e apenas 10% em carvão sólido, o que a torna uma tecnologia competitiva com a gaseificação. Entretanto, a pirólise convencional ainda é a tecnologia mais atrativa, devido ao problema do tratamento dos resíduos, que são maiores nos processos com temperatura mais elevada (INTERNATIONAL RENEWABLE ENERGY, 2006).

A biomassa passa por várias fases no reator pirolítico: zona de secagem, com a temperatura variando de 100 a 150ºC; zona de pirólise, onde irão ocorrer reações químicas como a fusão, evaporação e oxidação. Nessa etapa é que são retirados subprodutos, como alcoóis e alcatrão. Produtos como o bio-óleo são coletados na zona de resfriamento onde se encerra todo o processo. A Figura 2.11 demonstra um exemplo de reator pirolítico, detentor das mais variadas tecnologias (ABREU et al., 2010).

2.2.3 - GASEIFICAÇÃO

A gaseificação é oxidação térmica parcial da biomassa, que resulta em uma alta proporção de produtos gasosos tais como gás carbônico, água, monóxido de carbono, hidrogênio e os hidrocarbonetos, pequenas quantidades de cinzas e carvão, e compostos condensáveis (alcatrão e óleos). É considerada uma das formas mais eficientes de converter a biomassa em energia, e está se tornando uma das melhores alternativas para o reaproveitamento de resíduos agrícolas (PUIG-ARNAVANT et al., 2010).

A gaseificação consiste num processo de conversão de combustíveis sólidos em gasosos, por meio de reações termoquímicas. As reações expostas a seguir ocorrem no processo de gaseificação (REZAIYAN et al., 2005). A adição de água ao ar de gaseificação aumenta o conteúdo de hidrogênio e de monóxido de carbono nos gases produzidos, como demonstrado nas equação 5. Durante o processo de gaseificação ocorre principalmente reações exotérmicas de oxidação (combustão) e reações endotérmicas de redução que envolvendo a fase solida e gasosa. As reações exotérmicas fornecem energia para as reações endotérmica, na forma de calor.

Tabela 2.3: Reações químicas da gaseificação (Adaptado de REZAIYAN et. al., 2005 e FIORILLO,D. 2013).

Reações Químicas da Gaseificação: 1)C + ½ O2 →1CO -111 MJ/Kmol RC 2)CO + 1/2 O2 → 1CO2 -283 MJ/Kmol RC 3) 1H2 +1/2O2→ 1H2O -242 MJ/Kmol RC

4) 1C + CO2 → 2CO + 172,6 MJ/Kmol) R.B+ 5) C + H2O → CO + H2 + 131MJ/Kmol G.A 6) C+2H2 → CH4 + 75 MJ/Kmol F.M 7) CH4+H2O →CO + 3H2 + 206 MJ/Kmol

*R.C.- reação de combustão; R.B – reação de Leopoldo Boudouard; G.A-reação gás e água F.M – reação de formação do metano.

As reações heterogêneas 4,5 e 6 são suficientes para determinar a composição do gás de equilíbrio. As reações 3,4,5 e 6 descrevem os quatro modos de como um combustível composto por carbono pode ser gaseificado.A gaseificação diferencia-se da combustão e da pirólise tanto pela quantidade de oxidante usado, quanto pelos produtos de interesse gerados, pois a pirólise é efetuada sem oxidante, e a combustão, com excesso desse produto. A gaseificação usa quantidades de oxidante abaixo do necessário em razão da quantidade de carbono presente nas reações.

Como produtos de interesse, a pirólise produz um composto líquido, já na combustão realizada para o aproveitamento de calor, gerando subprodutos gasosos, basicamente gás carbônico e vapor de água, enquanto a gaseificação aponta para a obtenção de vetores energeticamente gasosos (CASTRO et al., 2009).

O gás produzido pode ser padronizado, é mais fácil de ser utilizado do que a biomassa original, pois os gases podem ser utilizados para motores de energia a gás, turbinas a gás ou como matéria-prima para a produção de combustíveis líquidos. Gaseificação agrega valor à matéria-prima de baixo valor, convertendo-os em combustíveis comercializáveis.

A metodologia de gaseificação é compreendida em quatro etapas: secagem, pirólise, oxidação e redução. Cada etapa ocorre em zonas relativamente separadas dentro do reator. Na zona de secagem a temperatura é suficientemente baixa para evitar a decomposição da biomassa, porém suficientemente alta para eliminar sua umidade. O processo de gaseificação consiste das seguintes etapas segundo PUIG-ARNAVANT et al. (2010) e ABREU et al. (2010):

• Secagem: O teor de umidade da biomassa é reduzido. A secagem ocorre em cerca de 100 a 200°C.

• Pirólise: A decomposição térmica da biomassa, na ausência de oxigênio ou ar, desenvolve-se a temperaturas próximas de 600o C, os gases voláteis da biomassa são reduzidos. Isso resulta na liberação de gases como hidrocarbonetos a partir da biomassa, a qual é reduzida ao carvão sólido. Os hidrocarbonetos podem condensar a uma temperatura baixa para gerar o alcatrão líquido.

• Oxidação: É uma reação entre biomassa sólida carbonizada e oxigênio do ar, resultando na formação de CO2. O hidrogênio presente na biomassa também é oxidado para gerar água. Uma grande quantidade de calor é liberada com a oxidação do carbono e do hidrogênio. O método estabelece a fonte de energia térmica para o processo de volatilização e gaseificação.

• Redução: Na ausência ou na presença de pequenas quantidades de oxigênio, reações de redução ocorrem na faixa de temperatura de 800-1000°C. Estas reações são, na sua maioria, endotérmicas.

Os equipamentos utilizados para este processo são chamados de gaseificadores. Existem vários tipos de gaseificadores, funcionando com grandes diferenças de temperatura e pressão. Os mais comuns são os reatores de leito fixo e de leito fluidizado. Os gaseificadores de leito fixo são simples e são os mais adequados para pequenas unidades. Podem ser de aquecimento direto ou indireto e utilizar oxigênio puro, vapor ou ar para formação de uma atmosfera redutora. Ao entrar no gaseificador o ar reage com o carvão vegetal formado logo acima, e produz gás carbônico e vapor d‘água em altas temperaturas. Esses produtos são empurrados para cima e reagem endotermicamente com o carvão para formar CO e H2. Esses gases ainda quentes fornecem o calor necessário para a pirólise e a secagem da biomassa que está entrando (ABREU et al., 2010).

A gaseificação também pode utilizar a técnica da fluidização que é uma tecnologia adequada para converter diversos resíduos agrícolas em energia, devido a suas vantagens inerentes de flexibilidade, baixas temperaturas e condições isotérmicas de operação. A fluidização é uma operação em que um sólido entra em contato com um líquido ou um gás, de maneira tal que o conjunto adquire características similares aos fluidos, de modo que as taxas de transferência de massa e energia são elevadas (ABREU et al., 2010).

O material combustível a ser processado é incorporado ao leito aquecido, recebendo deste a energia necessária para a sua decomposição térmica durante o processo. Para este processo pode-se utilizar diferentes tipos de agentes gaseificantes ou misturas destes, como por exemplo, ar, oxigênio puro e vapor. O gaseificador de leito fluidizado é o sistema mais conveniente para utilização de biomassa polidispersa de pequenas dimensões. É uma tecnologia bastante promissora e tem a possibilidade de utilização de combustíveis como o bagaço da cana e a casca de arroz.

O gás de síntese é uma opção muito interessante para a utilização dos gases provenientes da gaseificação. Como utilização da mistura de gases de composição química variada (basicamente H2 e CO), ele é obtido a partir da gaseificação da biomassa previamente pirolisada, com potencial aplicação para a produção de diversos compostos químicos, como as

moléculas orgânicas, tais como o gás natural ou os biocombustíveis líquidos, cita-se o diesel ou gasolina sintética, aldeídos e o metanol. (SADAKA, 2012 e SCHLITTLER, L. A. E. S.; GOMES, E. B. et al., 2009).

O gás produzido pode ser utilizado também para a geração de energia elétrica, pois o processo de gaseificação pode ser acoplado a turbinas a gás, a motores de combustão interna e a células de combustíveis (SCHLITTLER, L. A. E. S. e GOMES, E. B. et al., 2009).

2.3TORREFAÇÃO

A torrefação é um tratamento térmico suave, que normalmente ocorre em temperaturas na faixa de 225-300°C, na qual a biomassa perde a sua elasticidade e propriedades fibrosas (PRINS, 2005). A torrefação da biomassa produz um combustível com melhores características energéticas. Tal tratamento é realizado em atmosfera reduzida caracterizada pela ausência parcial ou completa de agentes oxidantes.

Com esse processo a lignina e a celulose sofrem uma leve despolimerização, e a hemicelulose é degradada, provocando a liberação de ácido acético, fenol e outros compostos de baixo poder calorífico (CORTEZ et al., 2008).Tanto o dióxido de carbono como a umidade são removidos pelo tratamento térmico, sendo que ambos retiram o oxigênio da biomassa (PIMCHUAI et al., 2010).

A torrefação proporciona um produto intermediário entre a biomassa anidra e o carvão vegetal. O produto principal é um material sólido que mantém 75-95% do conteúdo energético original (PRINS et al., 2006).

O pré-tratamento da biomassa antes da torrefação geralmente consiste na secagem e, após a torrefação, na moagem. O processamento de torrefação de biomassa implica em aumentar a sua temperatura até o nível desejado para um determinado tempo de residência.

Isso geralmente é feito usando o aquecimento por convecção dentro de uma câmara selada, com gás inerte. O Pós-tratamento da biomassa pode incluir refrigeração ou densificação. Muitas vezes, a densificação é usada para melhorar as características de manuseio e transporte do material (CIOLKOSZ; WALLACE, 2011).

2.3.1 - A QUÍMICA DA TORREFAÇÃO

Durante a torrefação, a biomassa perde oxigênio e hidrogênio, em quantidade relativamente superior em relação ao carbono. A destruição dos grupos OH na biomassa por meio de reações de desidratação provoca a perda da capacidade de formar ligações de hidrogênio com a água, tornando a biomassa hidrofóbica (USLU, 2005). Conforme Brito et al. (2008) e Bergman et al. (2005), a torrefação ocorre em cinco fases importantes:

O aquecimento inicial: a biomassa é inicialmente aquecida até o estágio de secagem. Esse processo ocorre geralmente em uma estufa. Nesta etapa, a temperatura é aumentada até 130°C, e permanece constante, enquanto no final deste estágio, a umidade diminui, passando de 50% para até 15%.

Pós-secagem e aquecimento intermediário: a temperatura da biomassa é aumenta gradativamente até 200°C. Água fisicamente ligada é liberada. Durante esta fase alguma perda de massa pode ocorrer. O resultado do calor induzido é a transformação dos componentes da madeira, causando uma leve degradação.

Na terceira fase, o processo real ocorre. A torrefação vai começar quando a temperatura chegar a 200°C e termina quando a biomassa é novamente resfriada a uma temperatura específica de 200°C. A temperatura de torrefação é definida como a temperatura máxima constante e ocorre entre a faixa de 200 a 280°C. A biomassa permanece em temperatura constante por um tempo de residência. A temperatura escolhida para que o processo ocorra depende do tipo de biomassa. Durante este período, acontece perda de massa e geralmente envolve a destruição total da hemicelulose. Nesta fase, há alterações significativas na lignina.

A destruição da celulose: presume-se que ocorra durante a quarta fase, entre aproximadamente 330 e 370°C.

A quinta etapa ocorre em temperaturas acima de 350°C, quando o carvão vegetal é produzido, e acontece intensa degradação (ALMEIDA et al., 2010). A Tabela abaixo representa o processo simplificado da torrefação.

Tabela 2.4: Fases e produtos da degradação térmica da madeira (Fonte: Rousset, 2008. Adaptado).

Fase Temperatura C ° Produtos

I Endotérmica Até 200 Água

II Endotérmica 200 a 270-280 Água e ácido acético

Os produtos da torrefação da biomassa lignocelulósica são de aproximadamente 70 -90% de sólidos, 6 - 35% de líquido e 10% de gases (em uma base de massa). A fração sólida é conhecida como biomassa torrefeita. O aumento da severidade da reação aumenta o rendimento relativo de gases e líquidos. Vários estudos sugerem que uma pequena degradação da celulose e da lignina também ocorre durante a torrefação (NIMLOS et al., 2003). Torrefação em condições de temperaturas mais altas que 270°C é relatada para dar início a um maior grau de degradação da celulose.

O principal produto volátil é o vapor, que é formado por reações de desidratação da biomassa, referente à degradação da hemicelulose e é reduzida dos radicais da hidroxila, onde normalmente se fixariam moléculas de água (HAKKOU et al., 2006; MBURU et al., 2007).

Os produtos orgânicos são formados, principalmente o ácido acético que segundo Ciolkosz (2011), provém da presença de xilana (xilana é polímero de xilose, sendo a principal hemicelulose de madeiras provenientes de angiospermas) que é responsável por conduzir a formação do ácido acético, enquanto glicomanana (polissacarídeo presente na hemicelulose) leva à produção de ácido fórmico, mas também furfural, metanol, ácido lático, fenol e outros. Os produtos gasosos não condensáveis consistem tipicamente de dióxido de carbono e de monóxido de carbono, com pequenas quantidades de hidrogênio e metano. A produção de CO2 deve ser um subproduto da descarboxilação de grupos ácidos na biomassa (PRINS et al., 2006).

Bridgeman et al. (2008), que analisou os principais produtos gerados durante a torrefação, constatou a presença da acetona e do metanol, orgânicos condensáveis, além de traços de amônia.

2.3.2 - CARACTERÍSTICAS FÍSICAS DA TORREFAÇÃO

A biomassa torrefeita varia entre as cores marrom e preto, com uma aparência semelhante à da matéria-prima original. O combustível passa por mudanças físicas, aumentando a sua natureza frágil e reduzindo a tenacidade das fibras poliméricas presentes na biomassa das espécies herbáceas e lenhosas (BRIDGEMAN et al., 2010). Outras propriedades físicas de importância incluem densidade, compressibilidade, moabilidade e hidrofobicidade.

A densidade energética é o conteúdo energético por unidade de massa. A densidade energética e os teores de carbono fixo aumentam quando são incrementados os parâmetros de temperatura e tempo. O rendimento decresce com o aumento da temperatura.

A biomassa torrefeita também é hidrofóbica; devido às transformações de caráter físico-químico, a reabsorção de umidade é praticamente nula e, então, ela pode ser armazenada a céu aberto por longos períodos sem tomar água, semelhante às infraestruturas utilizadas para o carvão. A biomassa torrefeita torna-se friável, porém em menor grau que o carvão vegetal, facilita o manejo do material sem perdas consideráveis (CORTEZ et al., 2008). O material torrefeito exige menos energia para esmagar, moer ou pulverizar, e as mesmas ferramentas para esmagar o carvão podem ser utilizadas.

2.2.3 - BALANÇOS DE MASSA E DE ENERGIA DE TORREFAÇÃO

Conforme Bergman (2005), a figura seguinte fornece um típico balanço de massa e balanço energético da torrefação. Geralmente, 70% da massa é mantida como um produto sólido contendo 90% do conteúdo inicial de energia, 30% da biomassa é convertida em gases que contém somente 10% do conteúdo energético da biomassa.

Torrefação 250-300°C 1 M/1 E 0,3 M/0,1 E 0,7 M/0,9 E Gases Biomassa Biomassa torrefada

Figura 2.1: Balanço de massa e de energia da torrefação. M: unidade de massa; E: unidade de energia (Adaptado de Bergman, 2005).

Em um processo mais detalhado, segundo o estudo do ECN (2005) realizado a uma temperatura de 280° C com o tempo de reação de 17,5 minutos, o rendimento em massa de secagem foi cerca de 60%. Este número corresponde perda de umidade. Ou seja, o teor de umidade da biomassa na entrada foi de 50% e o de umidade deixando o secador foi de 15% (USLU, 2005).

Figura 2.2: Fluxo de Massa correspondente a torrefação realizada a 280° C. Adaptado de Ayla Uslu. Techno-economic evaluation of torrefaction, fast pyrolysis and pelletisation.

Relatório ECN. 2005.

O fluxo massa representado na Figura 2.2 revela-se promissor, pois neste processo de torrefação, que é baseado no aquecimento direto da biomassa utilizando gás quente reciclado do próprio processo de torrefação, esses gases derivam também da combustão da biomassa. O gás da torrefação é pressurizado e aquecido antes que ele seja reciclado no reator. A combustão do gás de torrefação é esperada para cobrir a demanda de energia do secador utilizando o mínimo, ou nenhum consumo de energia. O resultado é um gasto energético muito pequeno, pois os gases da torrefação são aproveitados no processo com uma eficiência térmica de 96%. Essa planta foi escolhida para realizar o estudo.

Combustão

Trocador de calor Secagem

Fonte de biomassa Torrefação Biomassa torrefada Gases combustíveis 21,97 kg/s 1,03 kg/s 18, 97 kg/s 11, 16 kg/s 3, 62 kg/s 7, 54 kg/s 0, 01 kg/s 14, 16 kg/s 20 kg/s

Segundo Prins e colaboradores (2006), a madeira torrificada retém entre 70% a 90% da massa inicial, e diminui de 80% para 60 - 75% o seu teor de matérias voláteis e de 10% para 03% o seu teor de umidade. Ciolkosz (2011) relata que o processo de torrefação tem um rendimento energético de até 80%. A eficiência do processo térmico pode ser aumentada através do aumento da utilização dos gases de torrefação e líquidos como fonte de energia, ou selecionando condições de processamento que maximizam o rendimento energético do material torrefeito.

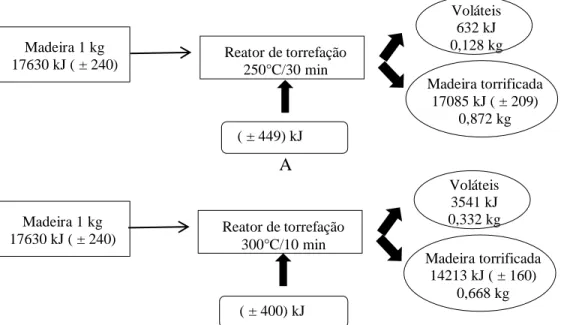

A Figura 2.3 mostra o balanço de massa e equilíbrios globais de energia para os dois experimentos desempenhados por Prins et al. (2006). A biomassa utilizada foi o salgueiro. A torrefação da madeira foi realizada de duas formas distintas: a 250° C por 30 minutos, e a 300° C por 10 minutos.

O rendimento em massa para os dois casos é de 87% e 67%, respectivamente e o balanço energético mostra que 95% e 79% da energia consumida nos dois experimentos, simultaneamente, são retidas no produto sólido. O balanço de massa e de energia demonstra o papel da temperatura final do processo, ou seja, em temperaturas mais altas ocorre maior formação de voláteis e consequentemente maiores perdas de massa.

Outros autores como Ptasinski et al. (2011) e Bergman et al. (2005) relatam que o balanço de massa e o balanço de energia para torrefação de biomassa lenhosa é respectivamente 70% da massa, que é mantida como um produto sólido, contendo 90% do conteúdo energético inicial. Os outros 30% da massa são convertidos em gás de torrefação, que contém apenas 10% da energia da biomassa.

A

Figura 2.3: Balanço de massa e energético para a torrefação de Salix sp (seco) à temperatura e tempo de reação de (A) 250°C por 30 minutos e (B) 300°C por 10 minutos. Prins et al., 2006.

A secagem da matéria prima antes de entrar no forno de torrefação pode reduzir as necessidades de energia global, assim como a recuperação de calor a partir da matéria prima processada. O balanço de massa e de energia evidencia o papel da temperatura final do processo: temperaturas mais altas causam maior formação de voláteis, portanto, maiores perdas de massa (CIOLKOSZ; WALLACE, 2011).

2.3.4 APLICAÇÕES DA BIOMASSA TORREFEITA

A torrefação permite produtos com grande uniformização. A partir do mesmo processo podemos fabricar combustíveis para diferentes finalidades. Algumas aplicações serão descritas a seguir:

Gaseificação: Segundo Almeida et al. (2010), a torrefação é recomendada como um pré-tratamento da biomassa antes da gaseificação, pois diminui as propriedades mecânicas, como estrutura fibrosa facilitando o processo de gaseificação. A biomassa torrefeita precisa de menos energia para a moagem (ALMEIDA et al, 2009).

Combustível industrial e doméstico: O fato de possuir baixas emissões de fumaças durante a combustão, além de poder ser estocada por longos períodos, são fatores que

Madeira 1 kg

17630 kJ ( ± 240) Reator de torrefação 250°C/30 min

Voláteis 632 kJ 0,128 kg Madeira torrificada 17085 kJ ( ± 209) 0,872 kg ( ± 449) kJ Madeira 1 kg

17630 kJ ( ± 240) Reator de torrefação 300°C/10 min

Voláteis 3541 kJ 0,332 kg Madeira torrificada 14213 kJ ( ± 160) 0,668 kg ( ± 400) kJ

favorecem o uso doméstico da madeira torrificada. Industrialmente a biomassa torrada pode ser utilizada em grande escala para a produção de eletricidade na queima em caldeiras para a produção de vapor. Outro uso alternativo seria na co-combustão com carvão mineral, pois proporcionaria benefícios ambientais pela redução de emissões de dióxido de enxofre (ARACATE, 2002).

Redução: O alto teor de carbono fixo da madeira torrada proporciona potencialidade para ser aplicada como redutor na indústria metalúrgica. Experimentos realizados em um forno para a produção de silício, o qual requer redutores de alta resistência mecânica, onde a madeira torrada é mais eficiente que a tradicionalmente usada mistura de carvão a madeira torrefada (FELFLI, 2003).

2.3.5 VANTAGENS DA BIOMASSA TORREFEITA

A torrefação tem um grande efeito sobre as propriedades físicas e químicas da biomassa, portanto este processo traz alguns benefícios, tais como:

Os resíduos agrícolas não têm propriedades caloríficas favoráveis, como umidade muito alta e baixa densidade energética. Assim sendo, o processo de torrefação é um método promissor para o pré-tratamento de resíduos, pois retira a umidade dos resíduos agrícolas e aumenta a densidade energética dos mesmos (JIAN DENG et al., 2009) .

A moabilidade é facilitada e, em consequência disso, o consumo de energia para a moagem é de três a sete vezes menor que o da matéria prima, que não passará pelo processo de torrefação (ARIAS et al., 2008; PRINS et al., 2006).

A porosidade aumenta, portanto a biomassa torrefeita torna-se mais reativa durante a combustão e gaseificação (PRINS et al., 2006; SVOBODA et al., 2009).

O processo torrefação faz com que a logística de transporte e armazenamento de biomassa seja mais eficiente, pois o custo com o transporte, armazenamento e transbordos são principalmente com base no volume do material, a torrefação diminui o volume da biomassa transportada, portanto torna-se um propulsor econômico para reduzir o volume da biomassa antes do seu transporte (ZWART, 2006).

2.3.6 EVOLUÇÃO TECNOLÓGICA DA TORREFAÇÃO

Os primeiros estudos focados em torrefação foram iniciados na França em 1930, quando foram propostos distintos processos de obtenção de combustíveis torrificados, como uma fonte alternativa aos derivados do petróleo (LUENGO et al., 2006). Devido à segunda Guerra Mundial era necessário procurar novas estratégias para substituir os derivados de petróleo. Neste contexto, ocorre o desenvolvimento da torrefação como método para melhorar a qualidade da madeira.

Com o fim da guerra e o preço do petróleo a torrefação deixou de ser interessante. Na década 1970 aconteceu uma nova crise nos preços dos combustíveis fósseis, que estimulou o avanço na pesquisa e desenvolvimento de fontes renováveis de energia. Em 1980 surgiu novamente o interesse na torrefação na França.

A Figura 2.4 representa uma planta desenvolvida na França. O projeto realizado pela companhia Le Bois Torréfié du Lot, em que a transferência de calor é produzida por condução pelo contato da biomassa com as superfícies aquecidas do reator (GIRARD; SHAH, 1991). Para obter um bom resultado a madeira deve ser previamente seca e picada em pedaços de 10mm antes de entrar no forno de torrefação (CORTEZ et al., 2008). A produção de 12.000 toneladas por ano é realizada em um forno rotatório.

Figura 2.4: Planta de torrefação da PECHINEY Eletrometalurgia (Luengo et al, 2006 e GIRARD;SHAH, 1991).

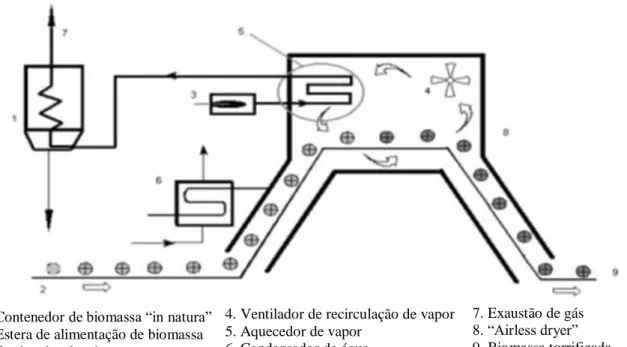

ARCATE (2000) desenvolveu um procedimento, no qual a biomassa é torrefeita através de vapor superaquecido, que é reciclado entre a biomassa e um sistema de aquecimento que fornece a energia necessária para o processo. Essa tecnologia está descrita na Figura 2.5. O Airless Driying só pode ser utilizado em peças com dimensões grandes.

Figura 2.5: Sistema “Airless Drying” para Torrefação de biomassa (ARACATE, 2000).

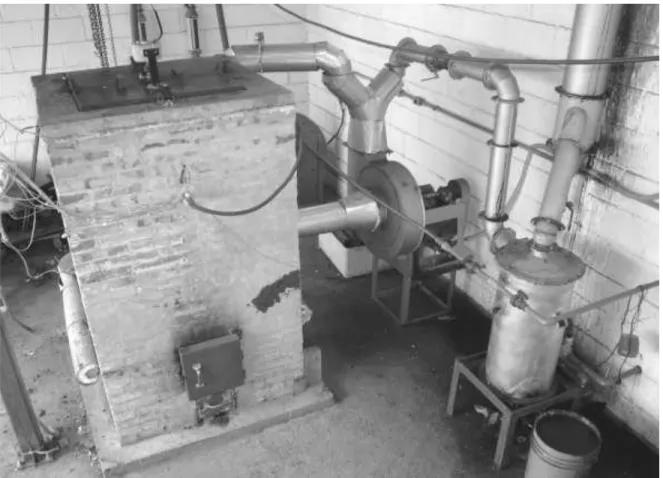

No Brasil, o Grupo Combustíveis Alternativos (UNICAMP) desenvolveu um reator de alvenaria para a torrefação de pedaços de madeira ou briquetes de biomassa. O forno funciona em regime descontínuo e o tempo de torrefação pode variar entre 3 e 5 horas em função das dimensões e do teor de umidade da matéria prima. No forno ocorre a secagem e a torrefação da biomassa, e os gases da torrefação são recirculados para a câmara de combustão. Este equipamento pode torrefazer até 50 kg de madeira por ciclo operacional, apresentando rendimentos entre 70 e 90 % em função da temperatura de operação (FELFLI et al., 2003).

4. Ventilador de recirculação de vapor 5. Aquecedor de vapor

6. Condensador de água

7. Exaustão de gás 8. “Airless dryer” 9. Biomassa torrificada 1. Contenedor de biomassa “in natura”

2. Estera de alimentação de biomassa 3. Queimador de gás

Figura 2.6: Forno para a Torrefação de biomassa no GCA (IFGW/UNICAMP) (Fonte: CORTEZ et al.,2008).

O Centro de Energia dos Países Baixos (ECN) vem trabalhando no princípio da torrefação desde 2002, e publicou vários relatórios. Até agora, a sua investigação tem sido focada na biomassa. Em particular, a influência da alimentação, tamanho de partícula, temperatura de torrefação e tempo de reação sobre as características de torrefação, como massa e energia, rendimento e propriedades do produto têm sido investigadas (BRIDGEMAN et al., 2008).

Como torrefação não está disponível comercialmente no momento, muito do conhecimento gerado é usado para desenvolver esta tecnologia. Enquanto isso, o ECN anunciou que irá construir a primeira planta em escala comercial de torrefação de biomassa, que vai produzir pellets segunda geração, conforme a Figura 2.6.

Figura 2.7: Esquema da torrefação que antecede a compactação (pelletização) TOP (BERGMAN, 2005).

A tecnologia é considerada importante, pois permite que uma ampla variedade de resíduos tais como lascas de madeira e resíduos agrícolas possam ser utilizados. O processo, denominado TOP – Combined Torrefaction and Pelletisation, é baseado na combinação da compactação com pelletização após a torrefação. (BERGMAN, 2005).

Torrefação, por meio deste processo, agrega vantagens. O método TOP gera um combustível com densidade típica de 750-850 kg/m3, um poder calorífico de 19 a 22 MJ/ kg e uma densidade volumétrica de 14-18,5 GJ/m3 (a granel) (BERGMAN, 2005). Demonstrado em estudo, em comparação com a pirólise e a pelletização, o processo TOP apresenta produto com densidade energética 1,75 maior que a dos pellets convencionais e três vezes maior que a biomassa só torrificada (USLO et al., 2008)

Em outra pesquisa, também patrocinada pela ECN, o engenheiro químico holandês Prins (2005) demonstrou que gaseificação da biomassa torrefeita é um meio eficiente de produzir energia sustentável e que o gás produzido pode ser usado para a produção de eletricidade, mas também como combustíveis e produtos químicos. Prins (2005) seguiu uma abordagem termodinâmica para investigar como a biomassa poderia ser gaseificada da forma mais eficiente possível. Ele desenvolveu um conceito que combina as duas técnicas: a torrefação

Ar Combustível complementar Combustão Secagem Biomassa Torrefação

Gases da torrefação Reciclagem de gases

Aquecimento Torrefação de biomassa Troca de calor Soprador Gases combustíveis Gases combustíveis Gases combustíveis

e a gaseificação. A torrefação aumenta o poder calorífico da biomassa e diminui o seu teor de umidade. Isso melhora consideravelmente as propriedades da biomassa para a gaseificação. Em temperaturas de gaseificação entre 900 e 1200° C, a biomassa torrada torna-se menos oxidada do que a biomassa não tratada, que é favorável para a eficiência do processo.