ERICK VENDRUSCOLO GUERRA

Estudo do desempenho de dispositivos diodos

poliméricos-orgânicos emissores de luz

utilizando-se camada PEDOT:PSS

F

F

A

A

T

T

E

E

C

C

-

-

F

F

A

A

C

C

U

U

L

L

D

D

A

A

D

D

E

E

D

D

E

E

T

T

E

E

C

C

N

N

O

O

L

L

O

O

G

G

I

I

A

A

D

D

E

E

S

S

Ã

Ã

O

O

P

P

A

A

U

U

L

L

O

O

ERICK VENDRUSCOLO GUERRA

Estudo do desempenho de dispositivos diodos

poliméricos-orgânicos emissores de luz

utilizando-se camada PEDOT:PSS

Monografia apresentada à

Faculdade de Tecnologia de São Paulo para a obtenção

do título de Tecnólogo em Materiais, Processos e

Componentes Eletrônicos

F

F

A

A

T

T

E

E

C

C

-

-

F

F

A

A

C

C

U

U

L

L

D

D

A

A

D

D

E

E

D

D

E

E

T

T

E

E

C

C

N

N

O

O

L

L

O

O

G

G

I

I

A

A

D

D

E

E

S

S

Ã

Ã

O

O

P

P

A

A

U

U

L

L

O

O

ERICK VENDRUSCOLO GUERRA

Estudo do desempenho de dispositivos diodos

poliméricos-orgânicos emissores de luz

utilizando-se camada PEDOT:PSS

Monografia apresentada à

Faculdade de Tecnologia de São Paulo para a obtenção

do título de Tecnólogo em Materiais, Processos e

Componentes Eletrônicos

Orientadores: Dr. Emerson Roberto Santos

Prof. Dr. Victor Sonnenberg

“Quando os ventos de mudança sopram,

umas pessoas levantam barreiras,

outras constroem moinhos de vento.”

AGRADECIMENTOS

Este trabalho teve total apoio financeiro da bolsa de iniciação científica fornecida pelo CNPq - Conselho Nacional de Desenvolvimento Científico e Tecnológico (PIBIC –

Programa Institucional de Bolsas de Iniciação Científica, Processo: 125242/2010-7).

Ao Dr. Emerson Roberto Santos e ao Prof. Dr. Victor Sonnenberg pela confiança, paciência, apoio, dedicação e total orientação durante esses 12 meses de persistência neste tema de trabalho. Gostaria também de expressar meus sinceros e grandiosos agradecimentos aos pesquisadores e amigos: Profa. Dra. Wang Shu Hui, Dr. Walker Soares Drumond, Dra. Telma Nagano de Moura e Me. Fábio Conte Correia, pela utilização da infraestrutura do Laboratório de Engenharia de Macromoléculas da Escola Politécnica da Universidade de São Paulo e pelo compartilhamento de informações.

Ao Grupo de Eletrônica Molecular da Escola Politécnica da Universidade de São Paulo, pela utilização do equipamento espectrofotômetro de UV-Vis e, em especial, ao Dr. Gerson dos Santos, pela ajuda na metalização de alumínio dos dispositivos.

Ao Laboratório de Microeletrônica da Escola Politécnica da Universidade de São Paulo, pela utilização dos equipamentos spinner e microscópio óptico e, em especial, à técnica de laboratório Teresa Fumiyo Mori, pelas medições de espessuras dos filmes.

Ao Instituto de Astronomia, Geofísica e Ciências Atmosféricas do Departamento de Física, em especial à Profa. Dra. Márcia Akemi Yamasoe, pelo empréstimo do equipamento espectroradiômetro.

Ao Instituto de Eletrotécnica e Energia da Universidade de São Paulo, em especial ao Dr. Elvo Calixto Burini Junior, pelo empréstimo do equipamento luminancímetro.

Ao Laboratório de Microscopia e de Força Atômica da Escola Politécnica da Universidade de São Paulo, em especial ao técnico de laboratório Vinícius Freire Elias, pelas imagens de microscopia de força atômica.

Ao Departamento de Engenharia Mecânica, em especial ao Prof. Dr. Guenther Carlos Krieger Filho, pelo empréstimo do equipamento tacômetro.

RESUMO

Este trabalho foi dividido em 3 partes diferentes:

Primeira parte: um spinner foi desenvolvido com motor de disco rígido (hard disk -

HD) e 6 rotações diferentes foram obtidas para deposição de filmes poliméricos de

PEDOT:PSS utilizados também em um spinner comercial. Análises de espessuras,

transmitâncias e microscopia eletrônica de varredura foram utilizadas para comparação de

ambos spinners utilizando as mesmas rotações. Os filmes de PEDOT:PSS depositados pelo

spinner HD mostraram melhor uniformidade do que os filmes comparados com o spinner

convencional.

Segunda parte: filmes de PEDOT:PSS foram depositados utilizando-se o spinner HD.

O frasco de PEDOT:PSS foi armazenado dentro e fora do refrigerador. Foi verificado que os

filmes depositados com o frasco armazenado em temperatura ambiente apresentaram menores

valores de resistência elétrica, com os melhores parâmetros de processos como: tempo de 20

minutos e temperatura de 100 °C para a evaporação do solvente.

Terceira parte: foram montadas 4 arquiteturas de P-OLEDs: (1) ITO/PVK/Al;

(2) ITO/PEDOT:PSS/PVK/Al; (3) ITO/PEDOT:PSS/PVK/Alq3/Al;

(4) ITO/PEDOT:PSS/PVK/Butyl-PBD/Al. A primeira apresentou corrente elétrica baixa e não

ocorreu emissão de luz; a segunda apresentou corrente elétrica maior que a anterior, mas

também não houve emissão de luz; a terceira apresentou emissão na cor verde quando

polarizado com 30 V e a quarta arquitetura ocorreu emissão na cor branco-azulado quando

polarizado com 20 V e cor azul quando polarizado com 30 V. Foi observado que as camadas

de Alq3 e Butyl-PBD causaram fortes influências na emissão de luz dos dispositivos

ABSTRACT

This work was divided in three different parts:

First part: a spinner was developed with hard disk motor (hard disk - HD) and 6

different rotations were obtained for the deposition of the PEDOT:PSS polymeric films used

also in commercial spinner. Thickness, transmittance and scattering electronic microscopy

analyses were used for the comparison of both spinners in the same rotations. The

PEDOT:PSS films deposited by HD spinner shown better uniformity compared with films

obtained by the conventional spinner.

Second part: PEDOT:PSS films were deposited using the HD spinner. The

PEDOT:PSS bottle was stored inside and outside the refrigerator. It was verified that the films

prepared with the bottle stored at the room temperature presented lowest values of the

electrical resistance with the better processes parameters as time of 20 minutes and

temperature at 100 °C for the evaporation of the solvent.

Third part: 4 architectures of P-OLEDs were mounted: (1) ITO/PVK/Al; (2)

ITO/PEDOT:PSS/PVK/Al; (3) ITO/PEDOT:PSS/PVK/Alq3/Al;

(4) ITO/PEDOT:PSS/PVK/Butyl-PBD/Al. The first presented low electrical current and the

light emission not occurred; the second presented the highest electrical current than that the

first, but also not occurred emission of the light; the third presented emission of the green

color polarized at 30 V and the fourth architecture occurred emission of the white-blue

polarized at 20 V and blue emission polarized at 30 V. It was observed that Alq33 e Butyl-PBD

layers caused strong influences in the emission of the light for devices presenting distinct

LISTA DE ABREVIATURAS E SÍMBOLOS

Å: ângstom

Alq3: 8-hidroxiquinolina alumínio

Al: alumínio

Butyl-PBD: 2,[4-bifenilil]-5-[4-tert-butilfenil]-1,3,4-oxadiazol

C: carbono

cd: candela

cm: centímetro

Eg: energia de gap

EPUSP: Escola Politécnica da Universidade de São Paulo

eV: elétron-volt

fm: fento metro

g: grama

HD: disco rígido (hard disk)

HOMO: mais alto orbital molecular ocupado (Highest Occupied Molecular Orbital)

Hz: hertz

ITO: óxido de índio e estanho

K: quilo

LEDs: diodos emissores de luz

LFBU: lâmpada fluorescente de base única

LUMO: mais baixo orbital molecular desocupado (Lowest Unocupied Molecular Orbital)

m: metro

MEV: microscópio eletrônico de varredura

mg: miligrama

mL: mililitro

Mm: megametro

mm: milímetro

nm: nanômetro

OBS.: observação

OELs: eletroluminescentes orgânicos

OLED: diodos orgânicos emissores de luz

PA: para análise

PEDOT:PSS ou poli(3,4-etilenodioxitiofeno):poli(4-estirenosulfonado)

pH: potencial de hidrogênio

pm: picometro

P-OLEDs: diodos orgânicos ou poliméricos emissores de luz;

PVK: poli(9-vinilcarbazol)

rpm: rotação por minuto

S: Siemens

TCO: óxido transparente condutivo

UHF: frequência ultra-alta (ultra high frequency)

UV: ultravioleta;

UV-Vis: ultravioleta-visível;

V: volt

VHF: fequência muito alta (very high frequency)

vs: versus

µL: microlitro

ÍNDICE

CAPÍTULO 1 Introdução

1.1 – A evolução de dispositivos poliméricos ou orgânicos eletroluminescentes ... 11

1.2 – Materiais poliméricos ou orgânicos ... 14

1.3 – Materiais condutores, semicondutores e isolantes ... 15

1.4 – Camada de PEDOT:PSS nos P-OLEDs ... 16

1.5 – Objetivo ... 18

1.6 – Justificativa ... 18

CAPÍTULO 2 Materiais e Métodos 2.1 – Montagem de spinner utilizando-se motor de disco rígido (hard disk) e componentes ... 21

2.2 – Diferentes substratos para diferentes análises das camadas de PEDOT:PSS ... 23

2.3 – Procedimento de limpeza de lâminas ... 23

2.4 – Montagem de P-OLEDs utilizando spinner HD ... 25

2.4.1 – Camada de ITO (eletrodo anodo) ... 26

2.4.2 – Camada de PEDOT:PSS (transportadora de lacunas) ... 27

2.4.3 – Camada de PVK (polímero emissor) ... 29

2.4.4 – Camada de Alq3 (transportadora de elétrons) ... 31

2.4.5 – Camada de Alumínio (eletrodo catodo) ... 32

2.4.6 – Encapsulamento ... 32

2.5 – Câmara glove box ... 33

2.6 – Transmitância dos filmes por espectroscopia de UV-Vis ... 33

2.7 – Espessura dos filmes por profilometria ... 34

2.8 – Traçador de curvas de semicondutores ... 35

2.9 – Luminancímetro ... 35

2.10 – Espectrorradiômetro ... 36

2.11 – Microscópio eletrônico de varredura (MEV) ... 37

2.12 – Medidor de resistividade e multímetro ... 38

CAPÍTULO 3 Resultados Caracterização de filmes de PEDOT:PSS comparando-se os spinners (convencional e HD) e fabricação de P-OLEDs ... 39

3.1 – Análise das rotações obtidas pelo spinner HD e deposições de filmes de PEDOT:PSS comparando-se os spinners (convencional e HD) ... 39

3.2 – Caracterização elétrica dos filmes de PEDOT:PSS depositados pelo spinner HD ... 43

3.3 – Fabricação de P-OLEDs utilizando-se o spinner HD... 47

3.3.1 – Dispositivos com evaporação de 3 nm de espessura nos filmes de Alq3 em P-OLEDs sem encapsulamento ... 47

3.3.2 - Dispositivos com evaporação de 10 nm de espessura nos filmes de Alq3 em P-OLEDs com encapsulamento ... 49

CAPÍTULO 4 Conclusão ... 56

APÊNDICE ... 58

ANEXO ... 63

CAPÍTULO 1

INTRODUÇÃO

1.1

–

A EVOLUÇÃO DOS DISPOSITIVOS DIODOS

ORGÂNICOS-POLIMÉRICOS EMISSORES DE LUZ

As primeiras pesquisas envolvendo condução eletrônica em polímeros datam de 1.962

por Pope et al.1, onde cristais de antraceno foram utilizados em dispositivos

eletroluminescentes produzindo luz. Para fazer com que esses materiais emitissem luz, era

necessária grande quantidade de energia, sendo que o desempenho ainda era baixo, mas foi o

suficiente para iniciar pesquisas conduzidas nesse sentido. Depois disto, pesquisadores

inovaram o método da emissão de luz utilizando polímeros orgânicos.

Em 1.987, C. W. Tang e S. A. VanSlake, pesquisadores da multinacional Eastman

Kodak de eletrônicos de consumo, apresentaram um dispositivo emissor de luz fazendo a

sobreposição de materiais orgânicos, que já operava com menor tensão (10 volts), mas que

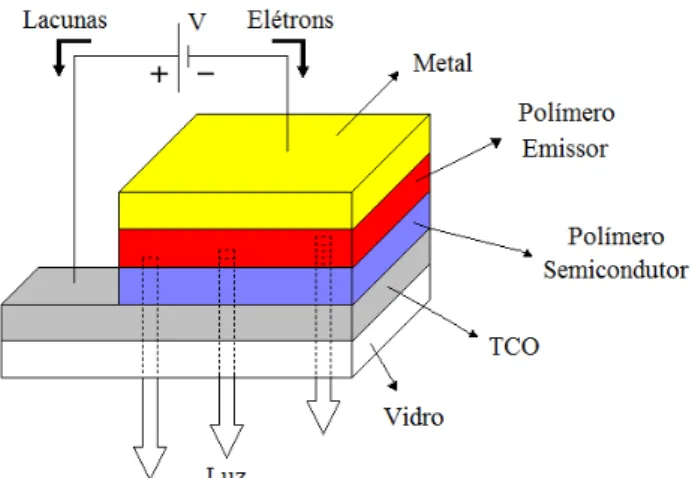

ainda apresentava um desempenho insatisfatório2. A Figura 1 mostra a arquitetura desse

dispositivo.

Este dispositivo era composto por um TCO (óxido transparente condutivo) depositado

sobre vidro e que atuava como eletrodo anodo, camada de polímero semicondutor formado

por moléculas aromáticas derivadas de diaminas (responsável pelo transporte de lacunas),

camada de polímero emissor utilizando-se Alq3 (8-hidroxiquinolina alumínio) e camada de

uma liga metálica, que atuava como eletrodo catodo. A partir deste dispositivo, outros com

base em polímeros emissores de luz começaram a ser pesquisados, em busca de melhor

desempenho como: menor tensão de trabalho e emissão de luz satisfatória.

No ano de 1999, a empresa multinacional Pioneer lançou, em larga escala o primeiro

display em OLED (diodo orgânico emissor de luz), para equipamentos de som automotivos.

Nestes equipamentos, era utilizado um visor monocromático com ilustrações ainda simples,

mas que acabou revolucionando o mercado de consumo.

Em março de 2003, a mesma Eastman Kodak lança no mercado um display em OLED

completamente colorido em um dos modelos de câmeras digitais, a EasyShare LS6333.

Os P-OLEDs (diodos orgânicos-poliméricos emissores de luz), conhecidos também

como OELs (eletroluminescentes orgânicos), são componentes eletrônicos que possuem suas

camadas ativas fabricadas a partir de moléculas orgânicas e que emitem luz ao serem

polarizadas. Diferentemente dos LEDs inorgânicos, que utilizam compostos de arseneto de

gálio, o processo de fabricação dos P-OLEDs é mais simples. A sua principal utilização está

em displays que, por emitirem luz própria com diversificadas cores, apresentam uma série de

vantagens se comparado às telas de LCDs (displays de cristal líquido) ou mesmo de Plasma,

como veremos mais adiante4.

Com o surgimento dos P-OLEDs coloridos, estes dispositivos começaram a ganhar um

novo espaço no mercado, despertando o interesse para a sua aplicação em tecnologias

diversificadas como: televisores, monitores, tocadores de MP3, celulares e em outros

Em meio a essa evolução, surge a primeira TV montada com OLED, fabricada pela

empresa multinacional Sony, em outubro de 20075.

Figura 2: Primeira TV em OLED, fabricada pela Sony.

Este televisor (Figura 2), modelo XEL-1, conta com uma tela de 28 centímetros e

apenas 3 milímetros de espessura. A mesma empresa já aprimorou esta tecnologia e

apresentou o que é de mais inovador em transmissão de imagens, ou seja, o display de OLED

flexível, montado sobre substrato plástico, ao invés de vidro, como geralmente é utilizado. A

imagem apresenta-se nítida, mesmo que o display seja flexionado, além disso, conta com um

padrão True Color 24 bits, apresentando 16,7 milhões de cores6. A Figura 3 apresenta o

modelo desenvolvido.

Figura 3: Tela em OLED flexível, fabricada pela Sony.

Neste display (Figura 3), as imagens são exibidas em uma película de plástico que

possui resolução de 160 x 120 pixels, com contraste de 1000:1, sobre um substrato que

1.2 - MATERIAIS POLIMÉRICOS OU ORGÂNICOS

Na química, orgânico se refere ao composto que contenha o elemento químico

carbono. Todos os materiais orgânicos contêm carbono, mas nem todo material que contém

carbono é orgânico. O carbono (símbolo químico C) possui 6 prótons e 6 elétrons na sua

distribuição eletrônica e, por ser tetravalente, efetua 4 ligações químicas7. Na natureza, o

carbono é encontrado desde a forma de grafite, frágil e de baixo valor comercial, como

também na forma de diamante, rígido e de valor comercial elevado.

Polímeros são macromoléculas constituídas de várias unidades menores, chamadas

monômeros. Eles são utilizados em diversas áreas, por suas características mecânicas e

elétricas. No ramo da eletrônica, o carbono é usado como material isolante em: conduites,

fitas isolantes e revestimento de fios elétricos8. Sua característica semicondutora, pouco a

pouco, vem sendo descoberta e, por isso, grandes empresas do ramo de eletrônicos de

consumo como a Sony, Philips e Kodak, entre outras, têm investido suas pesquisas nesta

tecnologia.

Desde a década de 70, foram descobertas diversas aplicações para os polímeros

semicondutores, entre elas está a fabricação de P-OLEDs, sistemas de armazenamento de

dados, células solares, transistores de efeito de campo e circuitos integrados, entre outros8,9.

Estes componentes possuem determinadas vantagens sobre os componentes

inorgânicos como: menor quantidade de matéria prima, processo de produção mais simples,

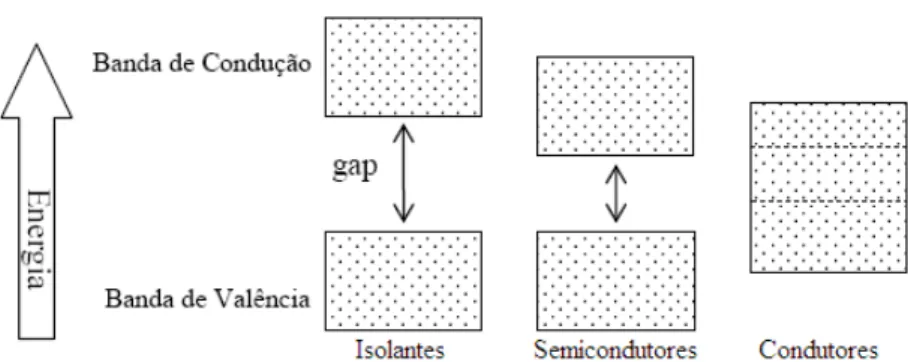

1.3 - MATERIAIS CONDUTORES, SEMICONDUTORES E ISOLANTES

A diferença entre materiais condutores, semicondutores e isolantes está na

disponibilidade de elétrons livres e na energia de Gap (Eg) desses materiais. Para que um

material conduza corrente elétrica, é necessário que ele tenha elétrons livres na banda de

condução e, para isso, o elétron necessita ser transportado da banda de valência para a banda

de condução. Entre essas bandas, existe um espaço chamado Energia de Gap (Eg), por onde o

elétron precisa “saltar”. Nos materiais semicondutores, a Eg é menor, necessitando apenas de

alguns elétrons volts para excitar os elétrons e passar da banda de valência para a banda de

condução, conduzindo a energia elétrica. Já nos materiais condutores não existe esse Gap,

pois as bandas de valência e condução estão sobrepostas, ou seja, não existe energia mínima

para que o material comece a apresentar condução de corrente elétrica. Nos materiais

isolantes, a banda de Gap é muito grande, o que impossibilita o movimento do elétron da

banda de valência para a banda de condução11.

Figura 4: Banda de condução e valência relacionada com a condução de energia elétrica nos três tipos de materiais.

Assim como existem as bandas de condução e valência nesses materiais, nos

polímeros ou orgânicos essas bandas recebem outros nomes. A banda de valência é análoga à

banda HOMO(Highest Occupied Molecular Orbital) e a banda de condução é análoga à banda

1.4

–

CAMADA DE PEDOT:PSS NOS P-OLEDS

Na montagem de P-OLEDs, sobre o TCO/substrato geralmente é depositado um

polímero que possui duas características distintas: elétrica e óptica, ou seja, semicondutora e

transparente. Esse polímero é geralmente comercial, sendo conhecido pelo nome de

PEDOT:PSS oupoli(3,4-etilenodioxitiofeno):poli(4-estirenosulfonado) que, na verdade,

trata-se de uma blenda polimérica (mistura de dois materiais poliméricos)10. No dispositivo

P-OLED, este material é o responsável pelo transporte de cargas elétricas do tipo lacunas, que

são injetadas no interior do polímero emissor, quando o dispositivo é polarizado12.

Para fazer a deposição sobre o TCO, tem sido utilizado o método conhecido como

spin-coating. De acordo com a literatura, para a fabricação de P-OLEDs utilizando-se essa

tecnologia de deposição, a espessura desse material pode variar de 30 a 100 nm13,14.

O PEDOT:PSS é dissolvido em água na concentração de 1,3 % em massa, possui

coloração azul-escura, estando comercialmente pronto para ser utilizado.

Após a sua aplicação, é necessária uma etapa seguinte para o processamento de

evaporação do solvente, que pode ser realizada em estufa estabelecendo-se uma temperatura e

um tempo adequados.

As empresas que comercializam esse material são a Sigma-Aldrich e a Baytron. Nos

nossos estudos, utilizamos o PEDOT:PSS da empresa Sigma-Aldrich porque ele tem

apresentado resultados satisfatórios nos estudos de dispositivos poliméricos emissores de luz,

realizados pelo Laboratório de Engenharia de Macromoléculas da Escola Politécnica da

Universidade de São Paulo (EPUSP)15.

Existem 3 tipos diferentes de PEDOT:PSS, que variam suas composições químicas e

O PEDOT:PSS utilizado possui número de série 483095. As Tabelas de I até III

mostram as características de todos os tipos de PEDOT:PSS fabricados pela Sigma-Aldrich,

incluindo o utilizado neste trabalho. A Figura 5(a) mostra a estrutura molecular do

PEDOT:PSS composto por anéis aromáticos e na Figura 5(b) o aspecto visual do

PEDOT:PSS16:

Tabela I:PEDOT:PSS número de série 655201.

Tipo Muito Condutor

Composição PEDOT = 2,0 % de peso em massa PSS = 0,6 % de peso em massa

Concentração 2,6 % de peso em massa dissolvido em H2O

Banda de Gap 1,5 – 2,5 eV

Condutividade ≈ 150 S/cm

Densidade 1 g/mL em 25 °C

Tabela II:PEDOT:PSS com número de série 483095.

Tipo Condutor

Composição PEDOT = 0,5 % de peso em massa PSS = 0,8 % de peso em massa

Concentração 1,3 % de peso em massa dissolvido em H2O

Banda de Gap 1,6 eV

Condutividade 1 S/cm

Densidade 1 g/mL em 25 °C

Tabela III:PEDOT:PSS número de série 560596.

Tipo Pouco Condutor

Composição PEDOT = 0,14 % de peso em massa PSS = 2,6 % de peso em massa

Concentração 2,8 % de peso em massa dissolvido em H2O

Banda de Gap 1,2 – 1,8 eV

Condutividade ≈ 10-5 S/cm

Densidade 1 g/mL em 25°C

Figura 5(a): Estrutura molecular do PEDOT:PSS composto por anéis aromáticos.

1.5

–

OBJETIVO

Este trabalho consiste no estudo da variação dos parâmetros de processos de deposição

pela técnica de spin-coating de camadas de PEDOT:PSS, com o objetivo de estabelecer uma

melhoria no desempenho final dos P-OLEDs. Para a técnica de spin-coating, foi desenvolvido

um spinner, a partir de um motor de disco rígido (hard disk ou HD) e demais componentes,

sendo que o seu desempenho foi comparado com um spinner comercial. Além disso,

estudamos a deposição das camadas de PEDOT:PSS em duas condições distintas, ou seja,

com o frasco do polímero mantido em refrigeração e mantido em temperatura ambiente.

1.6

–

JUSTIFICATIVA

Com novas tecnologias no setor da iluminação, as lâmpadas incandescentes já se

tornaram ultrapassadas, devido à sua má eficiência energética como: pouca durabilidade,

muito aquecimento e elevado consumo de energia. Com essas desvantagens, esses tipos de

lâmpadas estão deixando as linhas de produção em todos os países, inclusive no Brasil, sendo

substituídas pelas lâmpadas fluorescentes de base única (LFBUs), além das lâmpadas de

LEDs inorgânicos. Na Figura 6(a) mostramos uma lâmpada incandescente e uma LFBU e na

Figura 6(b) mostramos uma lâmpada de LED que pode emitir até 16 tons de cores diferentes.

Figura 6(a): Lâmpadas: incandescente (esquerda) e LFBU (direita).

As diferenças entre as tecnologias de LEDs utilizadas em dispositivo orgânico, quando

comparado ao inorgânico são:

Tamanho: o P-OLED é mais leve, pode possuir tamanho variado e sua espessura está na escala nanométrica (nm);

Emissão: o P-OLED possui maior contraste e nitidez;

Processo de fabricação: mais fácil e em menor tempo, pois, por se tratar apenas de deposição de camadas, são utilizados poucos equipamentos em sua montagem, enquanto no LED inorgânico é necessária uma linha de montagem mais complexa17;

Visualização: o ângulo de visão é maior no P-OLED, atingindo até 170º;

Flexibilidade: nos P-OLEDs os substratos podem ser flexíveis e, portanto, os displays também serão. Essa característica poderá influenciar no tamanho final da tecnologia a ser implementada como, por exemplo, em algum produto de consumo.

Em contrapartida, o P-OLED ainda apresenta algumas desvantagens em relação ao

LED inorgânico, porém, por pouco tempo, pois pesquisadores estão trabalhando

constantemente no sentido de resolver essas barreiras tecnológicas que são:

Tensão de trabalho: os P-OLEDsnecessitam uma tensão maior (≈ 8 V) para emitirem

quantidade de luz satisfatória, enquanto que os LEDs inorgânicos operam de 1,0 a 3,5V,

dependendo do comprimento de onda de luz a ser emitido18.

Vida útil: nos LEDs inorgânicos é de aproximadamente 100.000 horas e nos P-OLEDs

é de apenas 14.000 horas, isso porque ocorrem falhas no processo de encapsulamento, uma

vez que os P-OLEDs são vulneráveis a ataques de oxigênio e água presente nos ambientes em

suas camadas e também devido à fotooxidação que ocorre na camada ativa19. Por esse motivo,

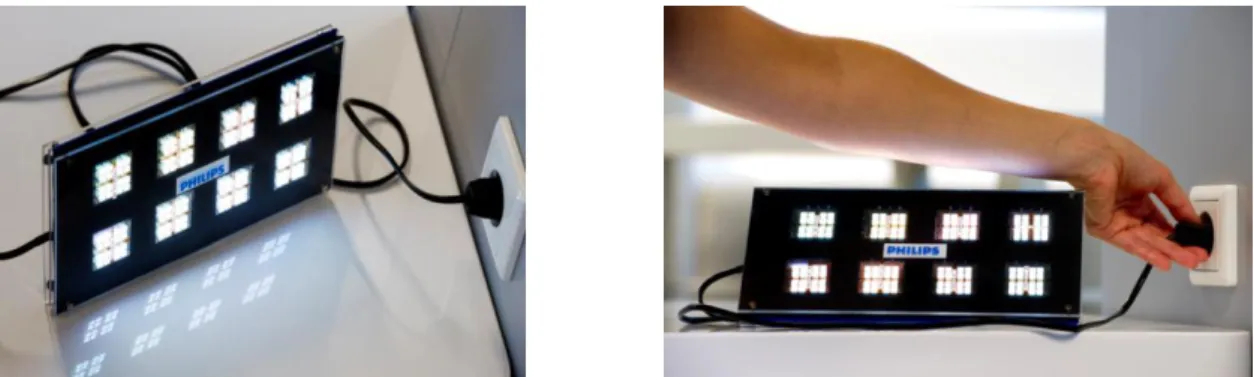

Mesmo apresentando essas desvantagens e, ao mesmo tempo, em meio a essa

competição direta com os LEDs inorgânicos, um módulo em OLEDs para fins de iluminação

de ambientes foi lançado recentemente (em 2010) pela empresa multinacional Philips, que

possui emissão branca e que funciona como um abajur20.

CAPÍTULO 2

MATERIAIS E MÉTODOS

2.1

–

MONTAGEM DE SPINNER UTILIZANDO-SE MOTOR DE DISCO

RÍGIDO (HARD DISK) E COMPONENTES

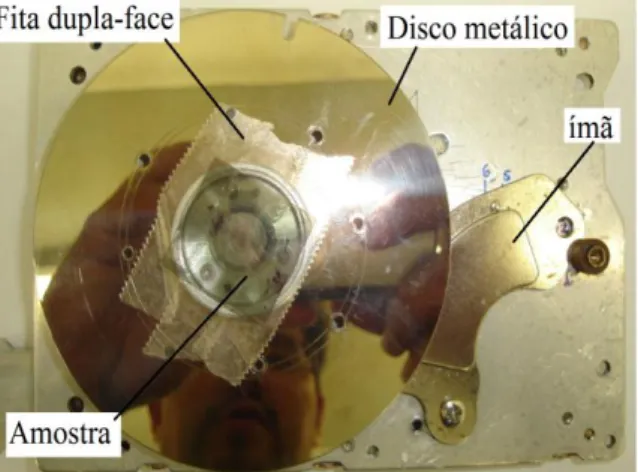

Para montar o spinner proposto utilizou-se um motor de disco rígido (hard disk ou

HD)21 da marca Quantum Trailblazer, modelo 3.5 series com 5.400 rpm; fonte de

alimentação da marca Casetek de 300 watts; ímã; parafuso; disco metálico e fita dupla-face

(para segurar a amostra durante o processo de rotação). Alguns desses componentes foram

obtidos a partir da própria desmontagem do equipamento original.

Neste aparato, o disco metálico foi parafusado no eixo do motor, sendo que este motor

permaneceu fixado à sua base metálica (como originalmente fabricado). Através do

posicionamento regulável de um ímã, por meio de um parafuso, 6 diferentes posições do

contorno desse ímã foram realizadas com caneta de retroprojetor e numeradas sobre essa

mesma base metálica. Por exemplo, a posição 1 deixou o ímã mais afastado do disco, então

obtivemos uma rotação maior no motor, enquanto que a posição 6 o deixou mais próximo,

causando uma diminuição na rotação do motor pela ação da força magnética maior do ímã no

disco metálico.

Com a ajuda de um tacômetro da marca Tako, modelo TD-303, foi possível calibrar o

spinnerHD, de acordo com cada rotação demarcada pelo ímã. Foram obtidas 10 medições de

rotações para cada uma das 6 posições diferentes do ímã. Nas Figuras 8(a) e 8(b) mostramos

Figura 8(a): Motor de HD sobre a base metálica com as 6 marcações do contorno do ímã.

Figura 8(b): Motor de HD com uma amostra de vidro sobre seu eixo, pronto para o spin-coating.

Uma fita dupla-face foi colocada sobre o eixo do disco metálico, para fixar um

substrato de vidro (com tamanho de 2,5 x 2,5 cm), e a maior rotação do motor (posição 1 do

ímã) foi acionada, apenas para verificarmos se a fita dupla-face seria capaz de segurar a

amostra durante a maior rotação.

Após obtermos cada rotação relacionada com cada posição do ímã, utilizamos essas

mesmas rotações também em um spinner comercial, fabricado pela empresa Specialty

Coating System Incorporation,modelo P 6024, do Laboratório de Microeletrônica da EPUSP,

como mostramos na Figura 9. Então, filmes de PEDOT:PSS foram depositados utilizando-se

as mesmas rotações e tempos de rotação nos dois equipamentos. Em seguida, análises das

espessuras, transmitâncias e imagens de MEV (microscopia eletrônica de varredura) desses

filmes de PEDOT:PSS foram obtidas, avaliando-se comparativamente o comportamento dos

dois equipamentos.

Devido o spinner HD apresentar tempo de rotação de 35 segundos (limitado pelo

circuito eletrônico da placa), este tempo foi utilizado pelo spinner comercial e também em

todos os outros procedimentos de deposição.

2.2

–

DIFERENTES SUBSTRATOS PARA DIFERENTES ANÁLISES DAS

CAMADAS DE PEDOT:PSS

Neste trabalho, foram utilizados dois tipos de lâminas:

(a) Lâminas de vidro da marca Perfecta com espessura de 1,2 mm;

(b) Lâminas com camada de ITO (óxido de índio e estanho, utilizado como TCO), fornecidas pela empresa Displaytech, com resistência de folha de 15 Ω/□ depositado sobre substratos de

vidro com espessura de 1,2 mm.

Lâminas de vidro: foram utilizadas no estudo da camada de PEDOT:PSS variando-se os parâmetros de processos de deposição como: tempo de evaporação do solvente, temperatura de evaporação do solvente e duas condições de armazenamento do frasco de PEDOT:PSS até o momento da deposição sobre as lâminas.

Lâminas de vidro/ITO: foram utilizadas no estudo da camada de PEDOT:PSS variando-se os processos de deposição como: espessura, transmitância, imagens de MEV e comportamento em dispositivos.

2.3

–

PROCEDIMENTO DE LIMPEZA DAS LÂMINAS

O procedimento de limpeza inicia-se com a marcação das amostras, para não

confundir entre as diferentes variações nos parâmetros de processos. No caso das lâminas com

Nos dois tipos de substratos, as lâminas foram marcadas com a ajuda de uma caneta

com ponta de diamante, da marca LEE Tools. Após este procedimento, as lâminas foram

encaminhadas para a limpeza pré-química, para remoção de particulados, sendo friccionadas

utilizando-se luvas cirúrgicas e detergente. Em seguida, foram enxaguadas em água corrente.

Para evitar nova contaminação, as lâminas foram colocadas sobre papel filtro

qualitativo da marca Nalgon, com diâmetro de 15 cm e porosidade de 3 micra, como mostra a

Figura 10(a). Na sequência, as amostras foram colocadas em um porta-amostras, posicionadas

verticalmente, como mostra a Figura 10(b).

Figura 10(a): Substratos após a primeira limpeza

com água e detergente comum. Figura 10(b):serem sumersos nos reagentes. Substratos no porta-amostras para

O porta-amostras foi colocado no interior de um frasco de plástico, para serem

retirados resíduos menores e compostos orgânicos. As lâminas foram imersas primeiramente

em álcool isopropílico e, em seguida, acetona (ambos com grau PA) fornecidos pela empresa

Caal, sendo que para cada solução foi utilizado o tempo de 20 minutos em banho ultrassônico,

no equipamento da marca Unique, modelo USC-1800A, como mostra a Figura 11.

Após a limpeza química, as lâminas foram secas em temperatura ambiente (uma vez

que a acetona é muito volátil). Na sequência, somente as lâminas com a camada de ITO foram

agrupadas sobre uma base metálica (utilizada como porta-amostras) com o lado do filme de

ITO para cima.

Em seguida, as mesmas foram encaminhadas para o procedimento de tratamento

superficial com UV-Ozônio, em um aparato previamente desenvolvido, sendo que as amostras

foram irradiadas durante o tempo de 5 minutos22. Na figura 12(a) está representado o

porta-amostras e na Figura 12(b) o aparato de UV-Ozônio utilizado.

Figura 12(a): Lâminas sobre a base metálica do reator de UV-Ozônio.

Figura 12(b): Reator de UV-Ozônio em funcionamento.

2.4

–

MONTAGEM DE P-OLEDs UTILIZANDO-SE O SPINNER HD

Este tópico foi dividido em subtópicos explicando os materiais utilizados e o método

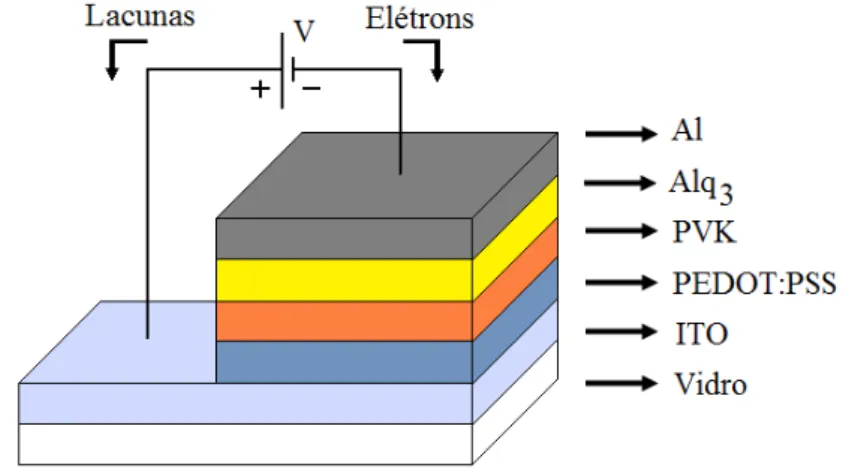

de deposição, para cada tipo de camada envolvida na fabricação dos P-OLEDs. A Figura 13

mostra a arquitetura do P-OLED, que foi montado e estudado em duas partes: com e sem

Figura 13: Arquitetura dos P-OLEDs montados.

No apêndice estudaremos outras arquiteturas e também substituímos a camada de Alq3

por outro material, conhecido como Butyl-PBD.

2.4.1

–

Camada de ITO (eletrodo anodo)

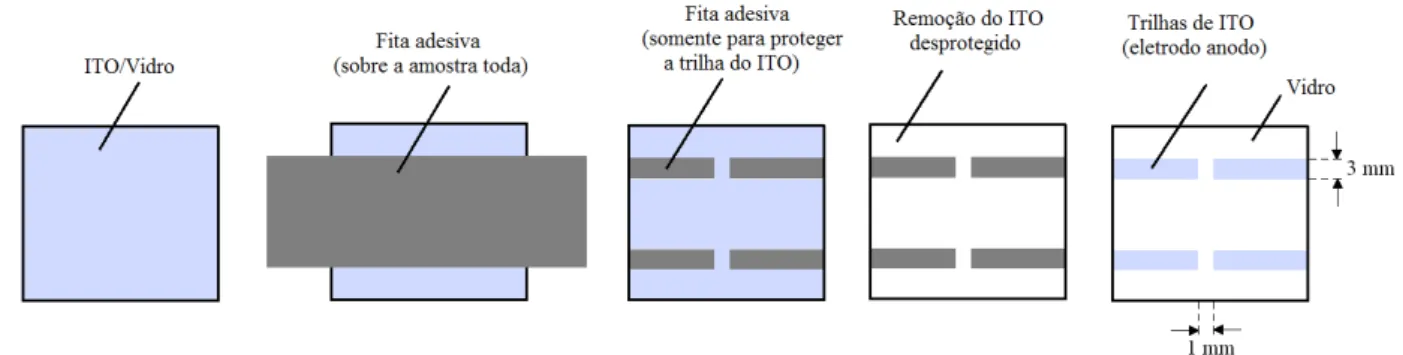

O procedimento de fabricação de P-OLEDs, inicia-se na confecção das trilhas de

ITO/vidro. Na corrosão dos filmes de ITO, foram utilizados os seguintes materiais:

Fita Mágica Scott, da marca 3M; zinco em pó da marca Caal (grau PA); algodão

(cotonete) e HCl (ácido clorídrico, grau PA) da marca Caal.

Aplicamos a fita adesiva sobre a lâmina com o filme de ITO, para podermos criar o

molde das trilhas de ITO. Com a ajuda de um estilete, retiramos a parte da fita em excesso,

deixando exposto o filme de ITO a ser corroído. Na sequência, umedecemos o algodão no

HCl e o colocamos em contato com o zinco em pó, para ocorrer a aderência. Então,

completamente. Em seguida, com uma pinça (de teflon) enxaguamos as amostras no interior

de um béquer com água, para retirar o HCl e o zinco em pó que restou.

Na sequência, retiramos a fita adesiva (que atuou como proteção do filme de ITO) e

secamos as amostras com papel. A Figura 14 ilustra todo o processo de corrosão da parte do

filme de ITO, para formação das trilhas.

Figura 14: Corrosão de parte do filme de ITO para a formação das trilhas.

Depois de terminado este procedimento, as amostras foram levadas para a etapa de

limpeza pré-química e, em seguida, encaminhadas para o tratamento de UV-Ozônio, ambos

descritos anteriormente no tópico 2.3.

2.4.2

–

Camada de PEDOT:PSS (transportadora de lacunas)

Terminado o tratamento superficial dos filmes de ITO com UV-Ozônio, as lâminas

foram levadas para a deposição da camada de PEDOT:PSS no spinner HD. Para isso, o

substrato foi fixado no disco metálico do spinner HD, com a ajuda de uma fita dupla-face.

Nos filmes de PEDOT:PSS utilizamos os melhores parâmetros de processos de deposição,

conforme será descrito mais adiante no Capítulo 3 (Resultados).

Para a deposição dos filmes de PEDOT:PSS sobre cada lâmina, utilizamos um

pipetador automático, de volume fixo em 500 µL, da marca Kacil, modelo FS0500 (este

devido cuidado para preencher completamente a superfície do substrato, anterior ao processo

de rotação).

As Figuras 15(a) e 15(b) ilustram o procedimento de deposição.

Figura 15(a): Frasco do PEDOT:PSS e

pipetador. Figura 15(b):sobre a lâmina no spinner HD. Deposição de PEDOT:PSS

Com o PEDOT:PSS cobrindo completamente a lâmina, o botão do spinner HD foi

acionado. A rotação exerce uma força centrípeta sobre a solução, eliminando, portanto, o

excesso. Desta forma, obtivemos os filmes finos de PEDOT:PSS.

Para secar a água que é utilizada como solvente do PEDOT:PSS, as lâminas foram

inseridas em uma estufa da marca Vacuoterm, sob temperatura de 100°C durante 20

minutos23, como mostra a Figura 16. Para facilitar o transporte e evitar contaminação do

ambiente, as amostras foram mantidas no interior de placas de petri (sem a tampa).

2.4.3

–

Camada de PVK (polímero emissor)

O polímero emissor utilizado, conhecido comercialmente com o nome de PVK ou

Poli(9-vinilcarbazol), foi fornecido pela empresa Sigma-Aldrich, sendo comercializado na

forma de pó. Para prepararmos a solução com o polímero emissor, dissolvemos o PVK em

clorofórmio espectroscópico da marca Tedia, na concentração de 10 mg/ml (como tem sido

utilizado no grupo de Engenharia de Macro Moléculas da Escola Politécnica da Universidade

de São Paulo). Para preencher completamente a superfície de cada lâmina, garantindo que não

houvesse insuficiência da solução (devido o clorofórmio ser muito volátil), foi calculado o

volume de 250 µL para cada lâmina.

Portanto, para preenchermos o total de 6 lâminas foi utilizado o volume de 1,5 mL.

Para pesarmos a massa do PVK em 15 mg, utilizamos uma balança analítica da marca

Ohaus, modelo Adventurer, como mostramos na Figura 17.

Figura 17: Balança analítica.

Preparamos toda a solução em um frasco (tipo remédio de cor âmbar com tampa)

selado com papel alumínio, para evitar a degradação do polímero com incidência de luz do

Com o objetivo de garantirmos a uniformidade da solução, utilizamos uma cápsula

magnética e um agitador magnético da marca Quimis, modelo 261.1, durante o tempo de

60 minutos, conforme mostramos na Figura 18.

Figura 18: Frasco selado com papel alumínio contendo o polímero emissor e o agitador magnético.

Após as amostras permanecerem 20 minutos em estufa, elas foram levadas para o

procedimento de deposição por spin-coating do polímero emissor, onde utilizamos o spinner

HD. Para a deposição de 200 µL da solução de PVK, utilizamos a seringa da marca Hamilton,

conforme mostramos na Figura 19.

Figura 19: Seringa para deposição da solução de PVK..

Na deposição da solução de PVK, utilizamos apenas uma rotação do spinner HD (a

rotação que rendeu melhor desempenho em P-OLEDs, como demonstrado em testes relatados

Finalizadas as deposições, as amostras foram carregadas novamente em placas de petri

e direcionadas para outra estufa, da marca Binder, mantidas à vácuo em 100 mbar,

temperatura de 50°C durante 60 minutos (como tem sido utilizado no grupo de Engenharia de

Macro Moléculas da Escola Politécnica da Universidade de São Paulo) e sem exposição à luz

externa, como mostra a Figura 20.

Figura 20: Estufa à vácuo, sem iluminação para evaporação do clorofórmio do PVK com as lâminas em placas de petri.

2.4.4

–

Camada de Alq

3(transportadora de elétrons)

Terminado o tempo de evaporação do clorofórmio na solução de PVK em estufa, sobre

o polímero emissor utilizamos uma camada injetora de elétrons com Alq3. Este material

orgânico é comercializado na forma de pó, também pela empresa Sigma-Aldrich. Para a

deposição do filme fino de Alq3, utilizamos a técnica de evaporação térmica à vácuo que foi

realizada no interior de uma câmara de metalização.

Primeiramente, o material orgânico foi colocado no interior de um cadinho de

cerâmica, envolvido por um fio de tungstênio, sendo que nos terminais desse fio foi aplicada

uma diferença de potencial, evaporando o material por aquecimento. As espessuras das

camadas de Alq3 formadas em dois procedimentos de fabricação, com 6 amostras cada,

2.4.5

–

Camada de Alumínio (eletrodo catodo)

Utilizando-se a mesma câmara de metalização do Alq3, ainda pressurizada, mas com

outra fonte de evaporação, o alumínio foi evaporado em seguida. Antes das amostras serem

carregadas para o interior da metalizadora, 200 mg de filetes de alumínio com ≈ 99,9% de

pureza foram previamente aquecidos em álcool isopropílico e, em seguida, colocados no

interior de um cadinho de tungstênio. A espessura da camada de alumínio formada foi de

≈ 100 nm.

2.4.6

–

Encapsulamento

Terminada a etapa de evaporação, a câmara de metalização (que é acoplada em uma

câmera glove box) foi despressurizada e as amostras foram retiradas pelo lado interno, que

tem acesso à outra câmara (ainda no interior da mesma glove box), para o procedimento de

encapsulamento dos P-OLEDs. Em toda esta etapa, os dispositivos foram encapsulados sob

atmosfera de nitrogênio com 18% de umidade relativa e temperatura ambiente. Nesta etapa,

foram utilizadas lâminas de vidro previamente limpas (com o mesmo procedimento utilizado

no tópico 2.3, descrito anteriormente) e com geometria quadrada de 1,7 cm x 1,7 cm. Estas

lâminas foram coladas sobre as amostras, utilizando-se epóxi Araldite Hobby (10 minutos).

No centro de cada lâmina de vidro para encapsulamento, foi colocada uma fina

camada com o mesmo epóxi e sobre este, ainda úmido, foi depositada uma camada com óxido

2.5

–

CÂMARA GLOVE BOX

Estes três procedimentos anteriores (como descritos nos itens de 2.4.4 até 2.4.6),

envolvendo a câmara glove box, foram realizados no equipamento do Laboratório de

Microeletrônica da EPUSP. Esta câmara fabricada pela empresa Prest Vácuo possui uma

câmara (de metalização) acoplada em outra câmara (de encapsulamento). O acesso ao interior

da câmara de metalização pode ser realizado de duas maneiras: tanto pela porta do lado

externo (ambiente) quanto pela porta do lado interno da câmera de encapsulamento. A Figura

21 (a) mostra a câmara glove box completa e a Figura (b) mostra o interior da câmara

metalizadora com a vista pela porta traseira.

Figura 21(a): Câmara de encapsulamento. Figura 21(b): Câmara de metalização.

2.6

–

TRANSMITÂNCIA DOS FILMES POR ESPECTROSCOPIA DE UV-VIS.

Nas medições de transmitâncias das amostras vidro/ITO/PEDOT:PSS utilizamos a

técnica de espectroscopia de ultravioleta-visível (UV-Vis) no equipamento fabricado pela

empresa Shimadzu, modelo UV-1650 PC, do Laboratório de Microeletrônica da EPUSP. Em

todas as análises deste trabalho, o ar foi utilizado como espectro de fundo. A Figura 22 mostra

Figura 22: Espectrofotômetro de UV-Vis.

2.7

–

ESPESSURA DOS FILMES POR PROFILOMETRIA

Nas medições de espessura dos filmes de PEDOT:PSS, utilizamos a técnica de

profilometria com o equipamento fabricado pela Alfa Step, modelo 500 Surface, do

Laboratório de Microeletrônica da EPUSP. Nesta análise, com a ajuda de algodão e água,

retiramos uma pequena faixa do PEDOT:PSS em torno de cada amostra, criando um “degrau”

entre o filme de PEDOT:PSS e o substrato de ITO/vidro. Foram realizadas 5 medições no

total, uma em cada lado da amostra quadrada e uma no centro. Na Figura 23(a) está

representado o esquema do “degrau” formado entre o filme de PEDOT:PSS e o substrato de

ITO/vidro e na Figura 23(b) o profilômetro utilizado.

Figura 23(a):“Degrau” formado entre o filme de

2.8

–

TRAÇADOR DE CURVAS DE SEMICONDUTORES

Para obtenção das curvas de corrente e tensão dos dispositivos, foi utilizado um

traçador de curvas de semicondutores sob encomenda, portanto sem marca definida25. A

Figura 24 mostra o equipamento utilizado.

Figura 24: Traçador de curvas de semicondutores.

Nos dispositivos, foi realizada uma varredura nos valores de tensão de até ≈ 30 V,

obtendo-se os valores respectivos de corrente elétrica. Através do software hyper terminal,

fornecido pelo sistema operacional de microcomputadores com Windows XP, foi possível

coletar os dados de corrente elétrica com a respectiva tensão.

2.9

–

LUMINANCÍMETRO

Um luminancímetro da marca Konica-Minolta, modelo LS-110, foi utilizado para a

obtenção dos valores de luminância. Este equipamento foi posicionado ≈ 15 cm (mantendo-se

estático em um suporte para obtenção do foco mínimo) em relação à área ativa do dispositivo

Figura 25: Luminancímetro.

Com este equipamento, foi possível obter diretamente no seu visor de LCD a medição

da luminância (em unidade cd/m2) do P-OLED polarizado em determinada condição.

2.10

–

ESPECTRORRADIÔMETRO

Para avaliar a distribuição do comprimento de onda gerado pela luminância do

P-OLED, utilizamos o espectrômetro da marca Luzchem, modelo SPR-03, polarizando os

dispositivos com o traçador de curvas de semicondutores. Uma fibra óptica foi conectada no

equipamento, e a sua ponta foi colocada diretamente sobre a área ativa do dispositivo. Com a

ajuda do software exclusivo do equipamento, foi possível obtermos a distribuição de emissão

de comprimento de onda. A Figura 26 ilustra o equipamento.

2.11

–

MICROSCÓPIO ELETRÔNICO DE VARREDURA (MEV)

Para analisarmos as camadas PEDOT:PSS, utilizamos o Microscópio Eletrônico de

Varredura (MEV) da marca Philips, modelo XL-30, do Laboratório de Microscopia e de

Força Atômica da Engenharia de Materiais da EPUSP.

Antes de utilizarmos o equipamento, inserimos as amostras em uma metalizadora

que utiliza a técnica de sputtering, da marca Bal-Tec, modelo Balzers SCD 050. Nela foram

realizadas as deposições de camada de ouro sobre as superfícies a serem analisadas

(melhorando o contato elétrico para geração das imagens). Após este procedimento, os

substratos foram inseridos no porta-amostras do MEV, onde receberam o vácuo apropriado. O

equipamento é composto de dois monitores conectados com duas câmeras de imagem, sendo

que um deles é utilizado para escolher a amostra a ser analisada e o outro para analisar a

amostra escolhida. Após ser escolhida a lâmina, a mesma foi bombardeada por elétrons com

tensão na faixa de 20 kV, ampliando 150 vezes a imagem. A Figura 27(a) mostra a

metalizadora para deposição de ouro pela técnica de sputtering e a Figura 27(b) mostra o

MEV.

Figura 27(a): Metalizadora de ouro pela técnica de sputtering.

2.12

–

MEDIDOR DE RESISTIVIDADE E MULTÍMETRO

Para a medição da resistência elétrica das camadas de PEDOT:PSS, utilizamos um

medidor de resistividade mecânico da marca A & M Fell LTD, modelo B, que apresenta 4

micropontas de prova (mas que durante as análises foram utilizadas apenas 2), conectado em

um multímetro digital da marca Minipa, modelo ET2082A. O multímetro foi utilizado no

modo de resistência elétrica.

Como a resistência elétrica varia de acordo com a distância das duas micropontas de

prova, utilizamos sempre a mesma distância em todas as análises (cerca de ≈ 0,38 mm). Neste

equipamento, a amostra é colocada no porta-amostras e uma força física é aplicada sobre as

duas micro pontas de prova, colocando o filme em contato físico e registrando o valor da

resistência do filme no visor do multímetro. Durante as análises, foram registradas 10

medições para cada lâmina com o filme de PEDOT:PSS. A figura 28(a) mostra o medidor de

resistividade com o multímetro conectado e a figura 28(b) mostra o suporte com as

micropontas de prova e uma lâmina.

CAPÍTULO 3

RESULTADOS

CARACTERIZAÇÃO DE FILMES DE PEDOT:PSS COMPARANDO-SE OS

SPINNERS (CONVENCIONAL E HD) E FABRICAÇÃO DE P-OLEDs

Neste capítulo, os resultados foram divididos em 3 partes distintas, de acordo com os

itens:

3.1 – Análise das rotações obtidas pelo spinner HD e deposições de filmes de PEDOT:PSS

comparando-se os spinners (convencional e HD);

3.2 – Caracterização elétrica dos filmes de PEDOT:PSS depositados pelo spinner HD;

3.3 – Fabricação dos P-OLEDs utilizando-se o spinnerHD.

3.1

–

Análise das rotações obtidas pelo spinner HD e deposições de filmes de

PEDOT:PSS comparando-se os spinners (convencional e HD)

Os resultados gerados pelas 6 posições diferentes do ímã, relacionados com os diferentes rpms (e desvio padrão) produzidos pelo spinnerHD estão dispostos na Tabela IV.

Tabela IV – Posição do ímã relacionado com o respectivo rpm (± desvio padrão).

Posição do ímã rpm (± desvio padrão)

1 5.095 (± 157)

2 3.957 (± 73)

3 2.606 (± 60)

4 1.883 (± 64)

5 1.503 (± 73)

Essas 6 rotações encontradas pelo spinner HD foram utilizadas também no spinner

convencional. Para cada condição foi utilizada 1 amostra de vidro, depositando-se a camada

de PEDOT:PSS (que foi rotacionada por 35 segundos). Em seguida, as análises elétrica e

óptica dos filmes de PEDOT:PSS foram obtidas, comparando-se o desempenho gerado por

ambos os equipamentos.

Nas análises, verificamos diferentes espessuras nos filmes de PEDOT:PSS, mesmo

sendo utilizadas as mesmas rotações em ambos os equipamentos. Possivelmente, este

resultado deva ter ocorrido devido os equipamentos apresentarem acelerações iniciais

distintas, logo nos primeiros segundos após serem acionados. Na Figura 29(a) estão

representadas as espessuras dos filmes de PEDOT:PSS obtidas pelo spinner convencional e

na Figura 29(b) pelo spinnerHD.

Figura 29(a): Espessura vs. rpm dos filmes de PEDOT:PSS obtidas pelo spinner convencional.

Figura 29(b): Espessura vs. rpm dos filmes de PEDOT:PSS obtidas pelo spinner HD.

É importante relatarmos que no spinner convencional, os valores de rotação foram

estabelecidos diretamente no visor do equipamento (não sendo averiguado pelo mesmo

Em ambos os equipamentos, os filmes de PEDOT:PSS obtidos com a maior rotação

em 5.095 rpm obtiveram melhor uniformidade (de acordo com as barras de erro dos gráficos

nas Figuras 29(a) e (b)). O fato da posição 4 (com 1.883 rpm) do spinner HD apresentar uma

variação não esperada (uma elevação da espessura, como pode ser observado no gráfico da

Figura 29(b)), pode estar relacionado com uma limitação na rotação do próprio spinner HD

ou, então, com a má uniformidade do filme de PEDOT:PSS nesta amostra analisada.

Na literatura, têm sido reportadas espessuras de filmes de PEDOT:PSS na faixa de

35 nm, para a fabricação de P-OLEDs, sendo que este valor foi encontrado com a rotação em

5.095 rpm (posição 1) pelo spinner HD26,27,28.

Utilizando-se novas amostras com os filmes de PEDOT:PSS depositados nas mesmas

condições das amostras anteriores, obtivemos as transmitâncias dos filmes. Na Figura 30(a)

mostramos as transmitâncias dos filmes de PEDOT:PSS obtidas pelo spinner convencional e

na Figura 30(b) pelo spinnerHD.

Figura 30(a): Transmitâncias vs. comprimento de onda

Como as espessuras dos filmes de PEDOT:PSS utilizando-se o spinner convencional

apresentaram maior variação (de ≈ 50 a 130 nm) comparadas com as espessuras dos filmes

depositados pelo spinner HD (de ≈ 35 a 70 nm), uma variação considerável nos valores de

transmitância utilizando-se o spinner convencional também foi observada, principalmente

após 550 nm.

A faixa de espessura obtida para qualquer material polimérico não depende somente

da rotação, mas também da viscosidade do reagente (material polimérico e solvente).

Portanto, diferentes rpms podem gerar espessuras aproximadas ou completamente diferentes

para o mesmo material analisado.

Nos resultados de transmitância dos filmes de PEDOT:PSS, não foi apresentado

nenhum pico de absorção. Isso significa que é possível utilizarmos qualquer polímero emissor

(na montagem de dispositivos P-OLEDs sobre a camada de PEDOT:PSS), que apresente

emissão em qualquer comprimento de onda da luz visível, como mostra as diferentes

emissões de cores relacionadas com seus respectivos comprimentos de onda no espectro da

Figura 31. Então, portanto, a camada de PEDOT:PSS não irá bloquear a passagem de luz

quando o dispositivo P-OLED é polarizado.

Figura 31: Espectro eletromagnético29.

Nas imagens de MEV de 32 (a) até (d) ampliadas em 150 vezes, foi possível verificar

tanto obtidos com maior e menor rotação (1.284 e 5.095 rpm). Esse fato deve ter ocorrido,

devido à solução do polímero não ter sido filtrada anteriormente às deposições.

Figura 32(a): Imagem de MEV ampliada 150 vezes do filme de PEDOT:PSS, obtido com 1.284 rpm no spinner convencional, com microparticulados.

Figura 32(b): Imagem de MEV ampliada 150 vezes do filme de PEDOT:PSS, obtido com 1.284 rpm no spinner HD, com microparticulados.

Figura 32(c): Imagem de MEV ampliada 150 vezes do filme de PEDOT:PSS, obtido com 5.095 rpm no spinner convencional, com microparticulados.

Figura 32(d): Imagem de MEV ampliada 150 vezes do filme de PEDOT:PSS, obtido com 5.095 rpm no spinner HD, com microparticulados.

3.2

–

Caracterização elétrica dos filmes de PEDOT:PSS depositados pelo

spinner HD

Para estudarmos a propriedade elétrica dos filmes de PEDOT:PSS, utilizamos a

técnica de resistência elétrica. Para estas análises, os filmes de PEDOT:PSS foram

depositados utilizando-se 5.095 rpm e 35 segundos no spinner HD, temperatura em 100°C e

Descoberto o melhor tempo de evaporação, em seguida a temperatura foi variada. Na

Figura 33, mostramos os resultados de tempo de evaporação do solvente vs. resistência

elétrica dos filmes de PEDOT:PSS.

Figura 33: Resistência elétrica vs. tempo de evaporação do solvente dos filmes de PEDOT:PSS.

De acordo com os resultados da Figura 33, o aumento da resistência elétrica é obtido

com o aumento do tempo de evaporação do solvente, que foi observado para as amostras

aquecidas com o tempo máximo de 120 minutos. Verificamos que a resistência elétrica menor

do filme de PEDOT:PSS foi encontrada com o menor tempo de aquecimento, ou seja, com 20

minutos. Como este tempo de evaporação do solvente apresentou o resultado mais

significativo (sob o ponto de vista da maior condutividade nos filmes de PEDOT:PSS), ele foi

utilizado para averiguar diferentes temperaturas de evaporação do solvente (em novas

amostras) analisadas em duas condições distintas:

Com o frasco de PEDOT:PSS mantido no refrigerador (como especificado pelo

fabricante);

Com o frasco de PEDOT:PSS mantido fora do refrigerador (em temperatura ambiente

Para estudarmos as características elétricas dos filmes de PEDOT:PSS com o frasco

mantido no refrigerador e fora dele (até o momento da deposição), utilizamos os seguintes

parâmetros de processos: 5.095 rpm e 35 segundos no spinner HD.

Os filmes permaneceram durante 20 minutos em estufa e variamos a temperatura para

a evaporação do solvente para cada lâmina.

Mostramos os resultados de resistência elétrica vs. temperatura de evaporação do

solvente dos filmes de PEDOT:PSS na Figura 34(a) para o frasco mantido fora do

refrigerador e 34(b) para o frasco mantido no refrigerador. Foram realizadas análises

utilizando-se uma amostra para cada condição.

Figura 34(a): Resistência elétrica vs. temperatura de evaporação do solvente dos filmes de PEDOT:PSS para o frasco mantido fora do refrigerador.

Figura 34(b): Resistência elétrica vs. temperatura de evaporação do solvente dos filmes de PEDOT:PSS para o frasco mantido no refrigerador.

O comportamento elétrico dos filmes de PEDOT:PSS mantidos em frascos fora e

dentro do refrigerador foi diferente, ambos analisados pelas resistência elétrica dos filmes.

Este resultado foi comparado pelos valores atingidos em ambos procedimentos

(mesmo que os resultados apresentados estejam em escalas diferentes).

Neste caso, observamos que os filmes de PEDOT:PSS mantidos em frasco fora do

refrigerador, apresentaram valores de resistência elétrica significativamente menores, se

Uma provável explicação de todo esse comportamento elétrico (encontrado nas

Figuras 33, 34(a) e 34(b)), a respeito dos filmes de PEDOT:PSS, pode estar na sua

morfologia, existindo uma fase segregada, consistindo de grãos rodeados por uma estrutura

química com excesso de PSS (que é o material isolante), uma vez que a espessura do contorno

de grão encontrada é cerca de 30 a 40 angstroms30,31. O núcleo de PEDOT rico em grãos tem

uma condutividade muito maior do que o limite intrínseco de grãos de PEDOT empobrecido

que é essencialmente isolante, porque o material PSS é apenas mau condutor iônico. Então,

consequentemente, o principal obstáculo é o transporte de corrente elétrica entre os grãos de

PEDOT ricos, enquanto que a corrente eletrônica é facilmente transportada dentro dos grãos.

Portanto, quando a resistência elétrica é reduzida com o efeito da temperatura pode

ocorrer, possivelmente, a mistura das fases do PEDOT e do PSS, gerando maior isolamento

das barreiras de PSS e, possivelmente, segregando ainda mais para a superfície do filme e

atenuando as propriedades elétricas do filme32. Embora esta descrição mostre algumas poucas

propriedades dos filmes finos de PEDOT:PSS, uma correlação detalhada e consistente entre a

morfologia e as propriedades elétricas está muito além do escopo deste trabalho.

É importante relatar que foram realizadas análises de transmitância na faixa de

comprimento de onda da luz visível, dos filmes de PEDOT:PSS, antes e após serem

submetidos às temperaturas de evaporação, e não foi constatada nenhuma mudança nas

3.3 - Fabricação de P-OLEDs utilizando-se o spinner HD

Nesta etapa de fabricação de P-OLEDs, foram utilizados os estudos obtidos

anteriormente com o spinner HD, depositando-se os filmes de PEDOT:PSS com todas as

rotações e os filmes de PVK com apenas uma rotação. Todo esse procedimento foi realizado

em duas etapas diferentes:

Com evaporação de ≈ 3 nm de espessura nos filmes de Alq3 e P-OLEDs sem encapsulamento e

Com evaporação de ≈ 10 nm de espessura nos filmes de Alq3 e P-OLEDs com encapsulamento.

3.3.1

–

Dispositivos com evaporação de

≈

3 nm de espessura nos filmes

de Alq

3em P-OLEDs sem encapsulamento

Na Figura 35, mostramos o comportamento elétrico de P-OLEDs através das curvas de

corrente e tensão. Nesta etapa, os P-OLEDs foram montados utilizando-se a arquitetura:

ITO/PEDOT:PSS/PVK/Alq3/Al, sendo que a camada de PEDOT:PSS foi depositada

variando-se as rotações (e, convariando-sequentemente, as espessuras) e a camada de PVK foi depositada com

1.883 rpm (esta rotação foi escolhida por apresentar bons resultados no polímero emissor do

dispositivo P-OLED montado, sendo que os resultados estão demonstrados no Apêndice deste

trabalho).

Figura 35: Corrente vs. tensão dos P-OLEDs sem encapsulamento variando as rotações (e consequentemente as espessuras) das camadas de PEDOT:PSS.

Com os dados apresentados na Figura 35, verificamos que as curvas de corrente e

tensão dos P-OLEDs apresentaram comportamentos pouco parecidos com as curvas

tipicamente encontradas na literatura para P-OLEDs22. A hipótese desse comportamento pode

ser explicada devido a primeira polarização no dispositivo criar um “ordenamento” nas

cadeias poliméricas, o que consequentemente provoca uma variação na sua resistência

elétrica. Se por exemplo, esses mesmos dispositivos fossem polarizados novamente, haveria

uma melhoria nesse ordenamento e, consequentemente, também o aspecto visual da curva de

corrente e tensão seria mais parecido com as curvas de corrente e tensão mais comuns de

P-OLEDs. Porém, é verificado que esse ordenamento independe da geração de luminância no

dispositivo, como obtivemos neste caso. De modo geral, podemos observar que os P-OLEDs

abaixo de 2.606 rpm apresentaram os melhores valores de luminância, ocorrendo o melhor

resultado para o dispositivo em 1.284 rpm e apresentando a luminância de 3,51 cd/m2, como

Tabela V: Resultados de corrente elétrica e luminância para os P-OLEDs sem encapsulamento polarizados com 5 V, variando-se as espessuras das camadas PEDOT:PSS.

Amostras

(rpm) Corrente elétrica (mA) Luminância (cd/m²)

5.095 18,3 0,96

3.957 3,2 0,39

2.606 19,1 0,10

1.883 7,9 1,24

1.503 0,5 1,15

1.284 0,7 3,51

A arquitetura do P-OLED com a camada de Alq3 gerou um comprimento de onda

dominante pouco acima de 500 nm e apresentando emissão de cor verde. A Figura 36 mostra

a intensidade vs. comprimento de onda de um P-OLED montado sem encapsulamento com

1.284 rpm na camada de PEDOT:PSS e 1.883 rpm na camada de PVK, sendo que o

dispositivo foi polarizado com 7 V, apresentando corrente elétrica de 16,4 mA e pico de

emissão em 518 nm.

Figura 36: Intensidade vs. comprimento de onda do P-OLED sem encapsulamento.

3.3.2

–

Dispositivos com evaporação de 10 nm de espessura nos filmes de

Alq

3em P-OLEDs com encapsulamento

A seguir, mostraremos o comportamento dos P-OLEDs montados com o spinner HD

A arquitetura dos P-OLEDs utilizada foi a mesma anteriormente

(ITO/PEDOT:PSS/PVK/Alq3/Al), inclusive com a mesma metodologia de montagem de

P-OLEDs (filmes emissores de PVK depositados com 1.883 rpm). Porém dessa vez,

ocorreram duas mudanças: a camada de Alq3 depositada foi mais espessa apresentando ≈ 10

nm e os P-OLEDs foram encapsulados. As Figuras 37 (a) até (b) mostram as curvas de

corrente e tensão dos P-OLEDs com as variadas rotações nos filmes de PEDOT:PSS.

Figura 37(a): Curvas de corrente-tensão de 2 P-OLEDs com encapsulamento e rotação de 1.503 rpm na camada de PEDOT:PSS.

Figura 37(c): Curvas de corrente-tensão de 2 P-OLEDscom encapsulamento e rotação de 2.606 rpm na camada de PEDOT:PSS.

Figura 37(d): Curvas de corrente-tensão de 2 P-OLEDscom encapsulamento e rotação de 3.957 rpm na camada de PEDOT:PSS.