INSTITUTO DE ESTUDOS SUPERIORES MILITARES

CURSO DE PROMOÇÃO A OFICIAL SUPERIOR DA FORÇA AÉREA 2014/2015

TII

IMPLEMENTAÇÃO DA FILOSOFIA E FERRAMENTAS LEAN NA MANUTENÇÃO DE EQUIPAMENTOS DE APOIO E VIATURAS DA

FORÇA AÉREA

O TEXTO CORRESPONDE A TRABALHO FEITO DURANTE A FREQUÊNCIA DO CURSO NO IESM SENDO DA RESPONSABILIDADE DO SEU AUTOR, NÃO CONSTITUINDO ASSIM DOUTRINA OFICIAL DA FORÇA AÉREA.

INSTITUTO DE ESTUDOS SUPERIORES MILITARES

IMPLEMENTAÇÃO DA FILOSOFIA E FERRAMENTAS

LEAN NA MANUTENÇÃO DE EQUIPAMENTOS DE APOIO

E VIATURAS DA FORÇA AÉREA

CAP/TMMT João Pedro Henriques de Almeida

Trabalho de Investigação Individual do CPOSFA 2014/15

_________________________________________________________________________

_________________________________________________________________________

INSTITUTO DE ESTUDOS SUPERIORES MILITARES

IMPLEMENTAÇÃO DA FILOSOFIA E FERRAMENTAS

LEAN NA MANUTENÇÃO DE EQUIPAMENTOS DE APOIO

E VIATURAS DA FORÇA AÉREA

CAP/TMMT João Pedro Henriques de Almeida

Trabalho de Investigação Individual do CPOSFA 2014/15

Orientador: MAJ/ENGAER Carlos Alberto Lopes Ramos Batalha

_________________________________________________________________________

_________________________________________________________________________ ii

Agradecimentos

O presente trabalho representa um marco importante na minha vida militar e pessoal. Tal não seria possível sem a ajuda e o apoio da minha esposa Marta e o incentivo da minha filha Matilde e a quem dedico este trabalho.

Não menos importantes foram as pessoas que direta ou indiretamente, contribuiram, pessoal e técnicamente para que este trabalho fosse concluído. Em primeiro lugar ao meu orientador, Sr. MAJ Carlos Batalha, que de uma forma exemplar me forneceu as indicações para o desenvolvimento do trabalho conferindo em simultâneo uma sustentada liberdade de trabalho, que por um lado trouxe responsabilidade acrescida, mas ao mesmo tempo um gosto pessoal pelo trabalho desenvolvido.

Gostaria igualmente de agradeçer pelo precioso contributo, apoio e desafios propostos pelo Sr. COR Pedro Salvada, que elevaram seguramente a qualidade do presente trabalho. Nesse sentido tive a possibilidade de aceder a algumas ferramentas e conhecimento do trabalho desenvolvido pela Direção de Manutenção de Sistemas de Armas (DMSA), uma referência da implementação Lean na Força Aérea (FAP). Igualmente agradeço a ajuda prestada pelo CAP Gouveia da DMSA, na elaboração dos mapeamentos dos processos de manutenção presentes no trabalho.

De um forma particular agradeço ao meu camarada de especialidade, CAP João Serpa pelos contributos sensatos e companheirismo gerado ao longo de mais um curso em conjunto.

À Força Aérea Portuguesa (FAP) por ter permitido a oportunidade de aprofundar os meus conhecimentos na minha área profissional, e aos meus camaradas do Curso de Promoção a Oficial Superior (CPOS), pela sã convivência indispensável ao cumprimento dos objetivos do presente curso que culmina com o trabalho em apreço.

_________________________________________________________________________ _________________________________________________________________________ iii Índice Introdução ... 1 1. A filosofia Lean ... 4

a) A filosofia Lean e a sua evolução... 4

b) Os Principios Lean ... 5

c) Desperdício ... 7

d) As Ferramentas Lean ... 9

d) Limites à aplicação da filosofia e ferramentas de gestão Lean ... 13

2. Metodologia do trabalho de investigação ... 15

a) Metodologia e indicadores ... 15

b) Recolha e tratamento dos dados ... 16

c) Análise macro dados recolhidos ... 17

3. O estudo de caso ... 24

a) Caracterização da situação atual ... 24

b) Análise micro ... 28

c) Proposta de estado futuro ... 30

d) Plano de ação ... 31

Conclusões ... 34

Bibliografia ... 38

Índice da Anexos

Anexo A – Programa manutenção fabricante Toyota ... AnxA-1

Índice da Apêndices

Apêndice A – Exemplar das fichas dados solicitadas aos Comandantes das ET ... ApdA-1 Apêndice B – Comparação tarefas de manutenção na UAL e BA1 ... ApdB-1

_________________________________________________________________________

_________________________________________________________________________ iv

Índice da Figuras

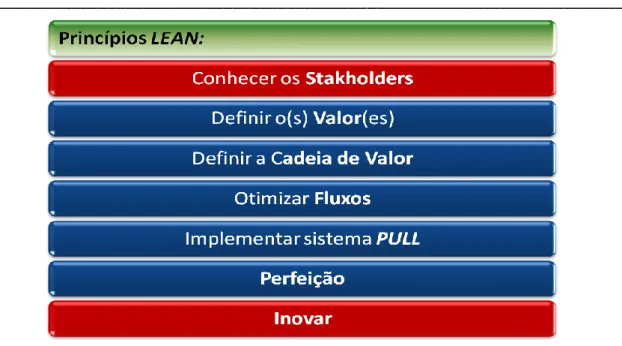

Figura n.º1 - Sete Principios ... 6

Figura n.º2 - Processo produção, CLT(2008) ... 8

Figura n.º3 – Sete Desperdícios (Ohno) ... 8

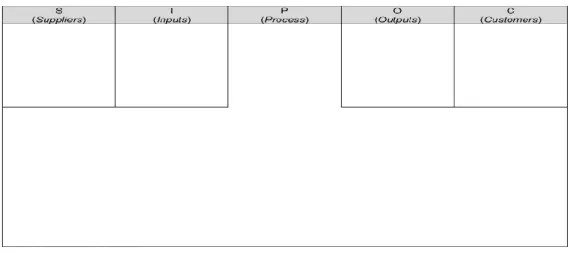

Figura n.º4 - Exemplo de diagrama SIPOC ... 11

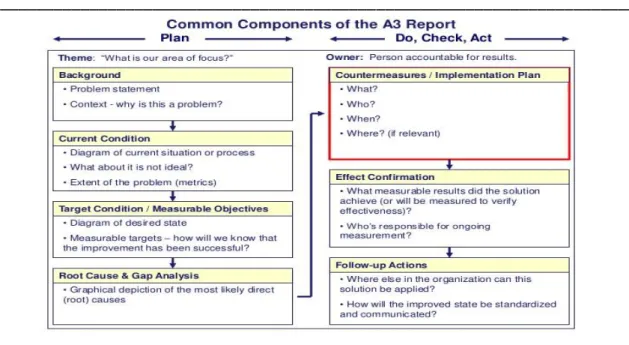

Figura n.º5 - Constituição do Relatório A3 ... 12

Figura n.º6 – Exemplo de um VSM ... 13

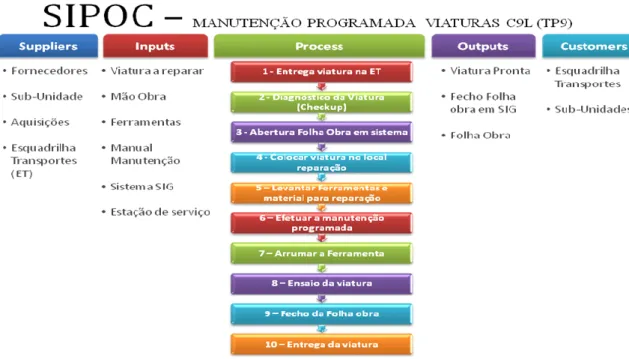

Figura n.º7- SIPOC Manutenção Viaturas ... 17

Figura n.º8 - VSM da UAL ... 29

Figura n.º9 - VSM da BA1 ... 29

Figura n.º10 – Fases plano ação implementação Lean nas ET ... 32

Índice da Tabelas Tabela n.º1 - Lista de ferramentas mais comuns adaptado de Almeida(2010,p.38) ... 10

Tabela n.º2 - Idade das Viaturas Toyota Hiace (TP9) ... 24

Tabela n.º3 - Quilómetros das viaturas Toyota Hiace (TP9) analisadas ... 24

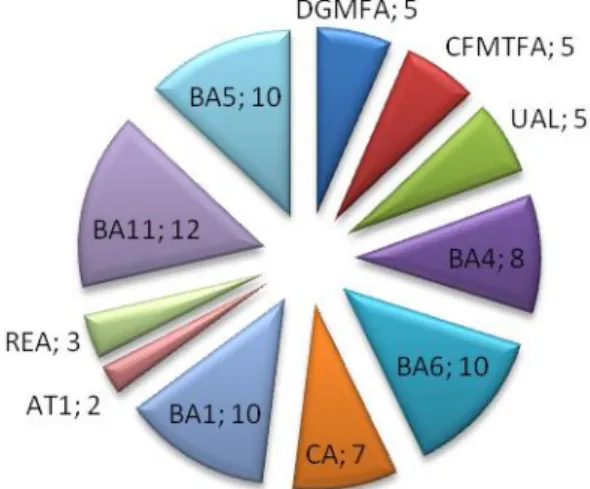

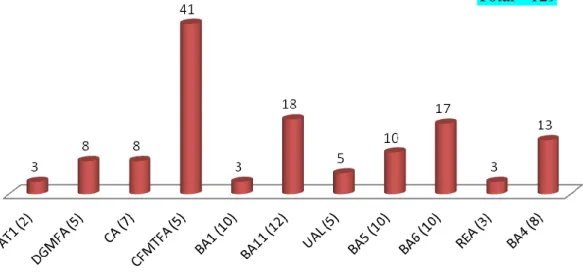

Índice da Gráficos Gráfico n.º1 - Quantitativo de viaturas por U/E/O ... 16

Gráfico n.º2 - Nº de pessoas alocadas à manutenção de viaturas ... 18

Gráfico n.º3 - Nº de Manutenções programadas efetuadas em 2014 ... 19

Gráfico n.º4 - Tempo mão-de-obra (horas) ... 20

Gráfico n.º5 - Compração mão de obra fabricante ... 21

Gráfico n.º6 - Dias de inoperatividade das viaturas comparado ... 21

Gráfico n.º7 - Nº de Reinspeções Periódicas Obrigatórias ... 22

Gráfico n.º8 - Custos de material em 2014 por U/E/O ... 25

Gráfico n.º9 - Espaço oficinal por U/E/O ... 26

Gráfico n.º10 - Estado atual ... 27

Gráfico n.º11 - Estado atual (continuação) ... 27

_________________________________________________________________________

_________________________________________________________________________ v

Resumo

O presente trabalho teve como base a aplicação dos princípios e ferramentas associados à filosofia de gestão Lean. A análise centrou-se na manutenção programada das viaturas Toyota Hiace, de modo a poder obter valores de comparáveis que possiblitassem a identificação dos desperdicios. Em primeiro lugar foi realizada uma análise macro ao nível do estado da manutenção das viaturas da FAP, identificando os desperdícios mais evidentes por comparação com os dados do fabricante. Ao nivel micro foram analisados os desperdícios no local onde se realizam as manutenções, mapeando para o efeito as referidas manutenções de modo a identificar desperdicios em presença. Propõe-se ainda um plano a dez meses para a implementação Lean na manutenção de viaturas da FAP.

O presente trabalho aponta para uma redução de desperdícios e aumento da disponibilidade das viaturas, em resultado da aplicação da metodologia Lean e respetivas ferramentas, na manutenção de viaturas da FAP.

Palavras-chave

Filosofia Lean , Ferramentas Lean, Manutenção Programada, Desperdícios.

Abstract

The present study was based on the application of the principles and tools associated to the Lean management philosophy. The analysis was focused on the scheduled maintenance of Toyota Hiace vehicles, in order to obtain comparable values that allowed the identification of wastes. We began with a macro analysis of the maintenance state of FAP vehicles, through the identification of the most evident wastes as compared to the data from the manufacturer. Concerning the micro analysis we identified the wastes in the place where the maintenance was performed, through the mapping of the maintenance processes in order to identify the wastes observed.

We also propose a ten month implementation plan to be applied to the FAP vehicles maintenance.

The present study shows a reduction of wastes and a growth of availability of vehicles as a result o f the application of methodology and tools, in the maintenance of FAP vehicles.

Key-Words

_________________________________________________________________________

_________________________________________________________________________ vi

Lista de abreviaturas, siglas e acrónimos

AT1 Aérodromo de Trânsito Nº1

BA1 Base Aérea Nº1

BA4 Base Aérea Nº4

BA11 Base Aérea Nº11

DIRV Método de aplicação das ferramentas Lean em 4 etapas: Diagnosticar,Identificar desperdícios, Resolução de problemas, Criar Valor

DGMFA Depósito Geral de Material da Força Aérea DMSA Direção de Manutenção e Sistemas de Armas

CA Comando Aéreo

CFMTFA Centro de Formação Militar e Técnica da Força Aérea

CLT Comunidade Lean Thinking

CPOS Curso de Promoção a Oficial Superior ET Esquadrilha(s) de Transportes

FAP Força Aérea Portuguesa

H Hipótese

IESM Instituto de Estudos Superiores Militares IPO Inspeção Periódica Obrigatória

MMT Mecânico de Material Terrestre

MLU Mid life update

NEP/ACA Norma de Execução Permanente Académica REA Repartição de Engenharia de Aérodromos SIG Sistema Integrado de Gestão

SIGAUT Sistema Integrado de Gestão Automóvel SIPOC Supliers, Inputs, Process, Output, Costumer

TAKT –TIME Rítmo de produção

TII Trabalho de Investigação Individual

TP9 Viatura de Transporte de Pessoal de nove lugares

TPS Toyota Production System

UAL Unidade de Apoio de Lisboa

U/E/O Unidade(s) Estabelecimento(s) e Órgão(s)

_________________________________________________________________________

1

Introdução

Os novos paradigmas de gestão centram-se nas estratégias de satisfação das necessidades dos clientes e na criação de valor, como vantagens competitivas num mercado de bens e serviços extremamente exigente e concorrencial.

A filosofia de gestão Lean tem respondido com sucesso aos atuais desafios de competitividade das organizações tornando-as cada vez mais eficientes, através da redução de desperdícios e criação de valor no sentido da melhoria contínua. As organizações militares não se encontram excluídas do âmbito da gestão e ferramentas Lean. A Força Aérea Portuguesa (FAP) é um exemplo desse paradigma. Os excelentes resultados alcançados ao nível da redução de desperdícios e implementação de melhoria contínua na manutenção das aeronaves F-16 e Epsilon, bem como a implementação Lean na Escola de Formação de Condutores e o recente projeto de implementação de serviços partilhados na FAP, previsto para o ano de 2015, justificam a pertinência da presente investigação, na avaliação da aplicação dos princípios e ferramentas Lean, na manutenção de viaturas das Esquadrilhas de Transporte (ET) das Unidades/Estabelecimento/Órgãos (U/E/O) da FAP.

A manutenção programada das viaturas e equpamentos de apoio da FAP constitui um vasto campo de análise que se torna inviável assegurar na integra, neste trabalho, pelo que se excluem os equipamentos de apoio. No âmbito das viaturas, o estudo irá debruçar-se sobre a manutenção programada da frota de viaturas ligeiras do tipo C9L, vulgo carrinhas de transporte de pessoal de nove lugares (TP9). A opção por esta frota prende-se com a necessidade de simplificar a análise e pelo facto desta ser representativa dos processos de manutenção implementados na FAP e, como tal, não existir variabilidade significativa de marca e modelo de viatura.

A presente investigação irá abranger as seguintes etapas: caraterização e identificação de desperdícios a nível macro da manutenção das viaturas na FAP, análise micro e mapeamento da cadeia de valor da manutenção programada das viaturas da frota C9L, bem como a identificação dos desperdícios; análise do estado atual e futuro; e respetiva proposta de um plano de ação para implementação da gestão e ferramentas Lean na manutenção das viaturas da FAP.

A investigação tem por objetivo geral avaliar em que medida a implementação da filosofia e ferramentas de gestão Lean, podem minimizar a existência de desperdícios na

_________________________________________________________________________

2 manutenção das viaturas da FAP, garantindo uma utilização eficiente de recursos disponíveis.

A metodologia seguida neste trabalho assenta no método dedutivo de investigação através de um estudo de caso aplicado à manutenção programada das viaturas TP9 Toyota

Hiace. Para tal pretende-se dar resposta a seguinte questão central, que irá nortear o

trabalho: Qual o impacto resultante da implementação da filosofia e ferramentas de gestão

Lean, na manutenção das viaturas da Força Aérea?

Da pergunta de partida surgem as seguintes questões derivadas (QD) e respetivas hipóteses (H), que deverão ser alvo de resposta no decurso da investigação:

1- QD1 - De que forma a implementação Lean nas Esquadrilhas de Transporte das Unidades poderá reduzir os desperdícios e melhorar a prontidão operacional?

a. H1 – A metodologia de gestão Lean permite identificar e reduzir os desperdícios.

b. H2 – A redução de desperdícios melhora a prontidão operacional das viaturas.

2- QD2 - Qual a forma de implementar a filosofia e ferramentas de gestão Lean na manutenção de viaturas da Força Aérea?

a. H3 – A implementação Lean é um processo faseado ao longo do tempo, de acordo com um plano de ação.

Na resposta às questões anteriores optou-se por uma metodologia assente na análise de dados e indicadores recolhidos das ET das Unidades. A recolha de dados será realizada através das técnicas de observação direta recorrendo a entrevistas semiestruturadas. O recurso à realização de entrevistas exploratórias permitiram aproximar os conceitos teóricos com a realidade observada nas ET.

No que concerne ao corpo de conceitos teóricos de suporte à base conceptual, apresentam-se os seguintes:

- Filosofia Lean – “ filosofia de liderança e gestão, que tem por objectivo a sistemática eliminação do desperdício e a criação de valor.” (Pinto, 2009, p.3);

- Valor – Para Womack (2003, p.16), o termo Valor deve ser definido em função das necessidades do cliente. Sob esse ponto de vista, Valor de um bem ou serviço deve satisfazer as necessidades do cliente, num determinado tempo e preço específico.

_________________________________________________________________________

3 - Cadeia de Valor – “…conjunto de actividades que criam e entregam valor ao cliente” (Pinto, 2009, p.62);

- Desperdícios – “any human activity which absorbs resources but creates no value” (Womack e Jones, 2003, p.15);

- Manutenção programada – “Manutenção preventiva efectuada de acordo com um calendário pré-estabelecido ou de acordo com um número definido de unidades de utilização.” (NP EN13306, p.20).

O presente trabalho está organizado em quatro capítulos. No primeiro capítulo está refletida a revisão bibliográfica que permite definir o estado da arte sobre a filosofia e ferramentas de gestão Lean. No segundo capítulo será detalhada a metodologia seguida na investigação e técnicas ou instrumentos de recolha e análise de informação que possam dar resposta à pergunta de partida e respetivas perguntas derivadas. Ainda no segundo capítulo serão discutidas a pergunta de partida e derivadas, à luz do quadro teórico construído. Por fim, no terceiro e último capítulo estarão aplicados os princípios e ferrramentas Lean a um estudo de caso concreto, de modo a poder caraterizá-lo e prespetivar o estado futuro da implementação Lean. No final serão refletidas as conclusões do trabalho de investigação, propondo se possível alguns desenvolvimentos futuros que possam acrescentar valor à investigação realizada.

_________________________________________________________________________

4

1. A filosofia Lean

a) A filosofia Lean e a sua evolução

Num período conturbado como o que vivemos, aos mais variados níveis, todas as formas de organização, que permitam uma otimização de recursos serão sempre bem acolhidas.

Por outro lado a rapidez de circulação de informação e conhecimento são características fundamentais do mundo global atual, como afirma Schroth (2008, pp. 192-193). As novas tecnologias de informação colocam um conjunto diversificado de informação à disposição dos clientes a quando das suas opções. Assim, hoje é possível, por um lado, escolher com detalhe o produto que mais se adequa às necessidades dos clientes e, por outro, o cliente pode optar e ter em conta na sua escolha a preferência por bens produzidos por empresas com preocupações ambientais e laborais.

A filosofia de gestão Lean, tem-se revelado uma teoria de gestão capaz de responder aos atuais desafios das organizações no que diz respeito à otimização de recursos através da eliminação de desperdícios e criação de valor (Pinto,2009,p.3). Ainda segundo o mesmo autor, a expansão da gestão Lean, estende-se não só a nível mundial, como aos mais variados setores da atividade e organizações onde se incluem as organizações militares.

A FAP é disso um claro exemplo, uma vez que iniciou em 2007 a implementação da gestão Lean, no processo de modernização e manutenção da aeronave F-161, mais tarde na manutenção da aeronave Epsilon e mais recentemente esta a desenvolver um projeto para o estabelecimento de um sistema de serviços partilhados de apoio aos militares.

Para melhor compreender a gestão Lean, é importante perceber como surgiu. A filosofia de gestão Lean nasce pela mão de Womack, Jones e Roos, em 1990 com a publicação do livro “The Machine That Changed the World”. Neste livro foram compilados e analisados vários sistemas de produção automóvel, como o europeu, o americano e o japonês.

No pós segunda Guerra Mundial, o fabricante japonês de automóveis Taichi Ohno, desenvolveu o Toyota Production System (TPS), de modo a ir ao encontro das necessidades dos seus clientes em relação a variedade de modelos de automóveis e opções disponíveis para os clientes Toyota. Deste modo conseguiu simultaneamente garantir uma produção em massa, com baixo número de recursos humanos, que revolucionou na época a

_________________________________________________________________________

5 forma de produção automóvel. O sucesso do sistema Toyota a que Womack (2003,p.10) apelidou de gestão Lean, tem vindo a ser cada vez mais conhecido nos dias de hoje fruto dos mais variados exemplos de sucesso.

David Brunt (2007), apresenta o sucesso da implementação Lean, numa empresa do ramo da manutenção e reparação automóvel com ganhos de produtividade que permitiram melhorar as entregas das viaturas a tempo, na razão de 76% para 98% e o aumentou do grau de satisfação dos clientes de 59% para 94%.

Se Pinto (2009) se refere principalmente à implementação Lean na indústria, Bicheno (2008) e Moreira (2008) descrevem um conjunto de ferramentas Lean, bem como abordam as vantagens e cuidados a ter na sua implementação nas organizações do setor dos serviços.

Carlson (2008), no seu artigo sobre a implementação Lean na FAP, destaca os excelentes resultados alcançados na manutenção da aeronave F-16.

b) Os Principios Lean

Womack e Jones (2003, pp 15-25) descrevem os cinco princípios aplicados aos sistemas de produção: a criação de valor; definição da cadeia de valor; otimização do fluxo de produção; o sistema pull; e a busca pela perfeição. De facto, existem outras atividades económicas que não produzem bens tangíveis. A esses serviços cujo produto da sua atividade é intangível, também se aplicam os pricípios Lean, como referem Farshid et al (2006, p.191).

Mais tarde foram adicionados dois princípios, pela Comunidade Lean Thinking (CLT), fruto da sua investigação: conhecer os Stakeholders e inovação contínua.

Importa agora detalhar os sete princípios apresentados na figura n.º1, e que estão na base do pensamento Lean.

_________________________________________________________________________

6

Figura n.º1 - Sete Principios

O 1º princípio refere-se à importância dos Stakeholders, num prespectiva global da cadeia de valor. Sendo os Stakeholders um conjunto de pessoas ou entidades direta ou indiretamente ligadas à cadeia de valor duma organização, importa conhecê-los e caracterizá-los de modo a saber quais são as suas expectativas.

O primeiro princípio está relacionado com o segundo, que se refere ao conhecimento do verdadeiro valor para os diferentes Stakeholders. A definição de valor é complexa mas de extrema importância. Womack e Jones (2003,p.16) e Bicheno (2008,p.33), debruçaram-se bastante sobre este assunto, muito embora se tivessem dado maior importância à definição de valor para o cliente final. O conceito de valor deve estar bem presente em todas as empresas e agentes que fazem parte da cadeia de valor de um determinado bem ou serviço, por ser fundamental na orientação e foco da sua atividade.

O terceiro princípio define a cadeia de valor. A cadeia de valor comporta todas as tarefas e atividades necessárias à produção de um bem ou serviço. O desenho da cadeia de valor torna visível todas as tarefas, atividades, pessoas e entidades envolvidas no processo de produção. Em função do detalhe do desenho, é possível verificar o comportamento em cada atividade do processo produtivo e desta forma avaliar a performance de cada uma em termos de desperdícios, recursos humanos, materiais, tempos de realização das tarefas, entre outros aspetos que podem ser ajustados de modo a tornar a cadeia de valor o mais eficiente possível.

O funcionamento da cadeia de valor está diretamente relacionado com o quarto princípio do pensamento Lean , a otimização de fluxos de produção. Segundo Womack e

_________________________________________________________________________

7 Jones (2003,p.21), este princípio é contra intuitivo. A otimização de fluxos equivale a considerar que a produção de um bem ou serviço deve ser realizada peça-a-peça. Isto permite manter a cadeia de valor a funcionar de forma contínua e sem interrupções, por exemplo por falta de material na linha de produção.

O quinto princípio refere que o sistema de produção deve funcionar segundo o sistema pull. Este sistema significa que quem dá a ordem de produção é o cliente. No sistema tradicional de produção (sistema push) produz-se com base em estatísticas e previsões de procura, para um determinado stock de produção que será posteriormente escoado para os clientes. No sistema pull o cliente manifesta as suas necessidades de um determinado produto e só então se inicia o fabrico.

O sexto princípio é a constante busca pela perfeição, que se pauta pela melhoria contínua dos bens e serviços prestados. O processo de melhoria contínua como o próprio termo indica não termina, pois há sempre possibilidade de melhorar por mais pequena que seja essa melhoria, através da aplicação de novas tecnologias de produção e simplificação de processos.

O último princípio defendido pela CLT é inovar. Este princípio deve estar sempre presente no foco da organização, através da criação de novos produtos, da valorização das necessidades dos clientes e do aproveitamento do potencial de recursos humanos existente na organização.

Os princípios devem estar presente em todos os níveis da organização que pretenda a implentação Lean de forma sustentada e contínua. Podemos considerar que são a base conceptual que suporta a implementação da gestão Lean e sem eles o sucesso dessa aplicação estará seguramente condicionada ao fracasso.

c) Desperdício

Os princípios Lean gravitam à volta do conceito de desperdício, uma vez que a filosofia Lean se centra, na eliminação dos mesmos. A correta identificação e eliminação dos desperdícios numa empresa ou organização constituem um fator decisivo para o sucesso e otimização dos seus recursos. Womack e Jones (2003,p.15) definem que o desperdício são todas as atividades que não geram qualquer tipo de valor para o processo ou para o cliente final e que, quando não são eliminados, se traduzem num aumento do custo de aquisição do bem ou serviço. No âmbito dos serviços, Bicheno (2008,p.48) vai

_________________________________________________________________________

8 mais longe ao afirmar que o desperdício não só não acrescenta valor como pode inclusivamente criar entropia no processo, como é o caso por exemplo de reuniões com agendas pouco preparadas e inconsistentes onde, por vezes, se encontram pessoas que em nada vão contribuir para a mesma.

Pinto (2009,p.9), defende de acordo com a figura n.º2, que a grandeza dos desperdícios dentro de uma organização assume valores na ordem dos 95% das tarefas realizadas e que apenas 5% acrescentam valor para a realização do bem ou prestação de um serviço.

Figura n.º2 - Processo produção, CLT(2008)

A figura n.º2 apresenta também que o desperdício se pode ainda subdividir em dois grandes grupos: os necessários que, por não serem passíveis de eliminação, devem ser reduzidos e o puro desperdício que não adicionando qualquer valor, deve ser imediatamente eliminado.

Na figura n.º3 estão representados os sete tipos de desperdícios identificados pelo fundador do TPS(Ohno).

_________________________________________________________________________

9 Seguidamente serão definidos de forma sucinta os sete desperdícios de Ohno identificados por Bicheno (2008,p.38-42) Ohno:

1 – Excesso de produção – Resultam da criação de stocks de produtos devido às dificuldades de planear com exatidão as reais necessidades dos clientes em termos quantidades;

2 – Processo – Está relacionado com a existência de tarefas do processo que são inúteis ou que são executadas de forma incorreta ou pouco otimizadas;

3 – Movimentos Desnecessários – Conjunto de movimentos ou deslocações que os trabalhadores têm que realizar para concretizarem uma determinada tarefa. Esses movimentos não acrescentam qualquer valor e atrasam a execução da referida tarefa;

4 – Defeitos – Como o próprio nome indica, estes desperdícios referem-se a existência de defeitos nos produtos que obrigam à sua rejeição ou a voltar a entrar no processo produtivo para serem refeitos;

5 – Esperas – Resultam da criação de stocks de produtos devido às dificuldades de planear com exatidão as necessidades dos clientes em termos quantidades;

6 – Inventários (Stocks) – Os stocks são o principal alvo da gestão Lean, pois são o reflexo de que o sistema não é fluído. Em determinados pontos do processo podemos assistir a acumulação de stocks reveladores de problemas de eficiência. Por outro lado a existência de stocks obriga a existência de espaço físico para o poder armazenar e esse espaço físico tem um custo que pode ser facilmente desperdiçado;

7 – Transporte – Está relacionado com deslocações de materiais ou pessoas que dentro de uma fábrica têm que se deslocar a longas distâncias para passar ao processo de produção seguinte ou para levantar ferramenta para realizar uma determinada tarefa;

d) As Ferramentas Lean

Atualmente existe um vasto conjunto de ferramentas Lean disponíveis para aplicação em diferentes tipos de organizações. Deste modo a escolha da ferramenta a aplicar pode tornar-se um problema, pelo facto do conjunto de ferramentas não ser algo estanque e a cada dia surgem novas ferramentas. Assim torna-se impossível enunciar e descrever todas as ferramentas que existem hoje em dia.

As ferramentas Lean podem ter mais do que uma funcionalidade, podendo aplicar-se à eliminação de desperdícios ou à criação de valor ou ainda à melhoria contínua.

_________________________________________________________________________

10 Da revisão bibliográfica sobre o tema específico das ferramentas, Almeida (2010, p.38) sintetiza, na tabela n.º1, as mais comuns, definidas com base na análise das ferramentas propostas por cinco autores de referência, três estrangeiros (Womack, Bicheno e Gianni Ruri) e dois portugueses (Pinto e Moreira).

As ferramentas apresentadas na tabela n.º1, encontram-se distribuídas pelas 4 etapas de implementação de ferramentas Lean, segundo o método DIRV, proposto pelo mesmo autor.

Tabela n.º1 - Lista de ferramentas mais comuns adaptado de Almeida(2010,p.38)

Ferramenta / Método DIRV Diagnóstico da

organização

Identificação desperdicios

Resolução de

problemas Criação de valor

VSM ☼ ☼ ▬ ▲

5S ▬ ☼ ▼ ☼

Uniformização do trabalho ▬ ▲ ▼ ☼

Kaizen ▬ ▬ ▬ ☼

Poka-Yoke ▬ ☼ ▲ ▲

Heijunka (nivelamento da produção) ▬ ☼ ▼ ▼

kanban ▬ ▬ ☼ ☼ Arranjo celular ▬ ▬ ▲ ☼ Takt Time ▲ ☼ ▬ ◊ Diagrama de Ishikawa ▼ ▬ ☼ ▼ Gestão Visual ▲ ▬ ▬ ☼ 3Mudas ▼ ☼ ▬ ▬ Fluxo contínuo ▬ ▲ ▬ ☼ Pull ▬ ▲ ▬ ☼ Voz do consumidor(VOC) ▲ ▬ ▬ ☼ SIPOC ☼ ▬ ▬ ▬ Layers ☼ ▼ ▬ ▼ Gráfico Radar ☼ ▬ ▬ ▼ Swimlanes ☼ ☼ ▬ ▲ Relatório A3 ☼ ▬ ☼ ☼

Escala de classificação : ☼ - Muito indicado ▲ - Indicado ▼- Pouco Indicado ▬ - Não indicado

Segundo o método DIRV, em primeiro deve ser feito um diagnóstico correto da organização, para que na segunda etapa se utilizem ferramentas destinadas a identificar e eliminar desperdícios. A terceira fase só ocorre quando existe a necessidade de uso de ferramentas vocacionadas para encontrar soluções relativas a problemas existentes. A última etapa acontece num estágio mais avançado da implementação Lean, focada na criação de valor para o cliente final.

Para o diagnóstico do estudo de caso selecionaram-se as seguintes ferramentas: o diagrama SIPOC, e alguns quados do relatóio A3. Para a identificação dos desperdícios do estudo de caso, foram utilizadas as seguintes ferramentas: Value Stream Map (VSM), uniformização do trabalho e o takt-time.

Seguidamente serão descritas de forma sucinta as ferramentas selecionadas a aplicar posteriormente no capítulo dois e três, onde serão analisados os dados recolhidos para o presente trabalho:

_________________________________________________________________________

11 1 – SIPOC – É um diagrama que analisa o processo de acordo com os seus elementos associados e que permite verificar quais os elementos que estão a montante e a jusante do processo. Neste diagrama devem estar preenchidos os campos que se descrevem seguidamente: quais são os Suppliers (fornecedores) do processo; os Inputs do processo, ou seja matérias necessários ao seu arranque; Process (processo) com todas das tarefas que constituem e são necessárias à realização do processo em causa; os Outputs que resultam do processo e por último os Customers, que representam os clientes a quem se destina os

outputs do processo em análise;

Figura n.º4 - Exemplo de diagrama SIPOC

2 – Relatório A3 – É uma ferramenta elaborada numa folha de papel de tamanho A3, que inclui informação que pode ser utilizada para diagnosticar a organização ou mesmo um problema. O tamanho da folha prende-se com a possibilidade de ser aplicada na parede de modo a ser visível a todos os elementos da organização. Contem campos para serem preenchidos tais como o objetivo, situação atual, situação futura, análise de dados, plano de ação e métricas, entre outras julgadas convinientes.

_________________________________________________________________________

12

Figura n.º5 - Constituição do Relatório A3

3 – Value Stream Map – O VSM é uma ferramenta onde se encontram esquematizadas todas as tarefas relativas a um processo. O detalhe permite identificar em cada tarefa, o tempo necessário à sua realização, tempos de ciclo, operadores envolvidos bem como permite identificar se a tarefa acrescenta ou não valor ao processo (desperdício). O VSM utiliza simbologia própria de representação dos diversos componentes, fluxos de informação e materiais, deslocações entre outros que sustentam o desenho do processo e da sua cadeia de valor. O VSM permite ainda desenhar o estado atual do processo, sendo uma significativa vantagem, a possibilidade de desenhar o estado futuro do processo com base na redução de desperdícios e melhorias a implementar identificadas no VSM do estado atual.

_________________________________________________________________________

13

Figura n.º6 – Exemplo de um VSM

Fonte: http://www.conceptdraw.com/solution-park/business-value-stream-mapping

4 – Uniformização do trabalho – A uniformização do trabalho significa que para o mesmo tipo de operação ou conjunto de operações, todos os operadores as executam do mesmo modo, seguindo o mesmo procedimento que se encontra preferencialmente escrito.

5 – Takt -time – O takt-time é a ferramenta que nos indica o ritmo de produção ou de um processo e é dada pelo quociente entre tempo disponivel e a procura por parte do cliente.

d) Limites à aplicação da filosofia e ferramentas de gestão Lean

Ao nivel das limitações, Pinto (2009,p.24) chama à atenção para a importância da metodologia utilizada para implementação da filosofia Lean, não se resumir à utilização de algumas ferramentas selecionadas em eventos rápidos de melhoria contínua. Exige persistência e continuidade ao longo do tempo na aplicação das ferramentas e princípios

_________________________________________________________________________

14 Chen e Lindike (2010), referem que uma excessiva preocupação com a redução extrema dos desperdícios pode ser contraproducente para as organizações, podendo levá-las a falhar especialmente em períodos de crise, por se preocuparem demasiado com a redução do desperdício e pouco com a criação de valor dos seus produtos. Cusumano (1994,p.30) identificou alguns limites de aplicação da filosofia Lean, no Japão como a dificuldade de estender a filosofia Lean, para fora da organização em especial aos fornecedores e clientes. Sem fornecedores a falar a mesma linguagem de fluxo contínuo de produção as linhas de montagem teria que estar a espera das matérias-primas caso os fornecedores ainda não estivessem organizados e sincronizados segundo uma lógica Lean.

A aplicação de ferramentas Lean pressupõem que seja feita uma seleção correta das mesmas não sendo necessário aplicá-las todas. Uma ferramenta aplicada com sucesso numa organização pode não o conseguir, quando aplicada noutras com caraterísticas diferentes e, nesse sentido é importante adaptar as ferramentas à organização.

_________________________________________________________________________

15

2. Metodologia do trabalho de investigação a) Metodologia e indicadores

A metodologia utilizada centra-se no estudo de caso da manutenção das viaturas

Toyota Hiace, viaturas de transporte de pessoal de nove lugares (TP9), como projeto

piloto. A escolha de um projeto piloto, deve estar relacionada tanto quanto possível com projetos que lhe sejam semelhantes dentro da organização. Por outro lado a existência de várias frotas de viaturas com marcas e modelos diferentes, não possibilitariam uma análise comparativa que permitisse verificar alguns pressupostos de aplicação das ferramentas

Lean, como o tempo de reparação, os custos, entre outros. A nível de metodologia de

análise, será adotada em primeiro lugar uma análise macro da implementação Lean na manutenção das viaturas da FAP, extraindo indicadores que permitam identificar os desperdícios existentes e desenhar o estado atual da manutenção de viaturas e equipamentos. Para a análise macro serão analisadas as manutenções realizadas na maioria das U/E/O que têm viaturas Toyota Hiace distribuídas, de modo a verificar, identificar e caraterizar a manutenção programada destas viaturas na FAP. Posteriormente será elaborada uma análise micro, com recurso à técnica do VSM, para mapear a manutenção, identificando os pontos de melhoria com base nos desperdícios propostos por Ohno. Esta análise será realizada de forma integrada no capítulo de estudo de caso.

Como indicadores da análise macro, para além do peso da frota das viaturas utilizadas para o estudo de caso, importa recolher os seguintes dados por Unidade/Órgão:

1) Número de manutenções programadas/ano (2014);

2) Takt-time;

3) Quantitativo de viaturas Toyota Hiace/Unidade;

4) Número de re-inspeções obrigatórias realizadas/ano (2014); 5) Espaço oficinal ocupado;

6) Custos totais de material utilizado/ano (2014);

7) Número de pessoas envolvidas diretamente na manutenção das TP9; 8) Total de mão-de-obra/ano (2014).

Estes indicadores servirão de base para elaboração do desenho do estado atual deste tipo de manutenção e identificados os desperdícios mais relevantes. Apesar de não ser possível implementar na prática, o passo seguinte será perspetivar o estado futuro que se

_________________________________________________________________________

16 considere possível de atingir com a implementação Lean. A análise dos indicadores utilizados permitem responder as questões derivadas da pergunta de partida e avaliar os impactos da implementação Lean. Por constrangimentos de tempo diponível, será abordado o estado futuro e proposto um plano de ação para implementar as medidas necessárias para se o alcançar, não sendo possível fazer o acompanhamento e correções resultantes da implementação do plano de ação.

b) Recolha e tratamento dos dados

Para a recolha de dados foi feito um primeiro levantamento de dados, junto da 6ª Repartição da Direção de Manutenção e Sistemas de Armas (DMSA), com recurso ao Sistema Integrado de Gestão Automóvel (SIGAUT), sobre as existências de viaturas nomeadamente a frota C9L. Esta informação permitiu selecionar as U/E/O com maior relevância para a recolha e análise de informação, seguindo um critério de número de viaturas superior a quatro ou que fossem relativamente próximas da zona de Lisboa, de modo a facilitar qualquer esclarecimento adicional.

Com base nos critérios referidos, foram selecionadas as U/E/O que se apresentam no gráfico n.º1 e que nos permite garantir uma considerável amostra para análise.

Gráfico n.º1 - Quantitativo de viaturas por U/E/O

No gráfico n.º1 estão identificadas as U/E/O e os respetivos quantitativos de viaturas nelas existentes.

Estas viaturas correspondem a um quantitativo de 77 (75%) das 102 viaturas

_________________________________________________________________________

17 administrativas, as 102 viaturas Toyota representam 10% do universo total do parque automóvel.

A recolha de informação foi também solicitada diretamente aos comandantes de ET, através do preenchimento de informação que consta no apêndice A. Neste subpcapítulo serão esquematizados e expostos os indicadores recolhidos.

Após a recolha da informação a mesma foi tratada de modo a poder ser analisada no ponto seguinte deste capítulo. A identificação dos desperdícios mais evidentes foi conseguida com recurso à elaboração de gráficos e tabelas, numa aproximação a informação que épossivel extrair da ferramenta VSM.

A recolha da informação ao nivel da análise micro foi efetuada através da aplicação exclusiva da ferramenta VSM na Unidade de Apoio de Lisboa (UAL) e na BA1.

c) Análise macro dados recolhidos

Para a análise macro dos dados recolhidos utilizou-se em primeiro lugar, a ferramenta SIPOC para caraterizar a atividade e os diferentes elementos envolventes da manutenção de viaturas que se encontram espelhados na figura abaixo.

Figura n.º7- SIPOC Manutenção Viaturas

Na figura n.º7, podemos observar os elementos envolventes ao processo, onde estão identificados os elementos que alimentam o processo, como as sub-unidades com viaturas, os inputs do processo, como é o caso da viatura sujeita a manutenção, o processo de

_________________________________________________________________________

18 manutenção que vai ser avaliado mais adiante na elaboração do VSM. O SIPOC contém ainda o produto resultante da manutenção (output) e os clientes a quem se destina a manutenção que são por exemplo as diversas sub-unidades.

O relatório A3 contém vários elementos que são pertinentes para a caraterização da situação atual e análise do estado futuro. Assim, no bloco de caraterização da situação atual foram abordados os seguintes elementos referentes a 2014: total de pessoas afetas à manutenção, número de manutenções realizadas no ano de 2014, tempo total de manutenção em termos de mão-de-obra (tempo de entrega), dias de inoperatividade das viaturas e número de re-inspeções obrigatórias com o objetivo de avaliar a qualidade do trabalho.

O primeiro indicador analisado diz respeito ao quantitativo de pessoas afetas a manutenção quer estejam diretamente relacionadas ou não como é o caso das pessoas dedicadas ao registo das manutenções efetuadas.

Para facilitar a análise dos gráficos apresentados foi inserido um número que se encontra à frente da U/E/O, entre parêntesis, que corresponde ao quantitativo de viaturas pertencentes à U/E/O.

Gráfico n.º2 - Nº de pessoas alocadas à manutenção de viaturas

Da análise do gráfico n.º2, podemos verificar que não existe um rácio homogéneo em função do número de viaturas, o que pode indiciar a existência de desperdício de recursos humanos. Este facto não é conclusivo uma vez que o número de pessoas afetas à manutenção, não se restringem apenas a manutenção deste tipo de viaturas mas sim a todas as viaturas da U/E/O.

_________________________________________________________________________

19 O indicador que se observa no gráfico n.º3 diz respeito ao número de manutenções programadas efetuadas. Este indicador permite avaliar o número de manutenções que se efetuaram ao longo do ano de 2014.

Gráfico n.º3 - Nº de Manutenções programadas efetuadas em 2014

Da análise do gráfico n.º3, podemos observar que em média as viaturas realizaram uma manutenção programada no ano de 2014. Contudo a existência de alguns desvios a esse rácio apontam para a existência de desperdícios nomeadamente no Centro de Formação Militar e Técnica da Força Aérea (CFMTFA), na Base Aérea 4 (BA4) e no Aérodromo de Trânsito Nº1 (AT1) que apresentam valores acima da média.

Tendo os dados referentes ao número de manutenções efetuadas em 2014, podemos aferir o rítmo de produção com recurso à ferramenta takt-time.

TAKT-TIME = = = 1,8 dia/manutenções

Da análise do takt-time, podemos concluir que no universo da FAP, a manutenção das viaturas deverá ser feita a um ritmo de 1,8 dias por manutenção.

O gráfico n.º4 ilustra de que modo o tempo de mão-de-obra empregue na manutenção reflete a existência de desperdícios de uniformização e de movimentos desnecessários, que serão verificados com a ferramenta VSM.

_________________________________________________________________________

20

Gráfico n.º4 - Tempo mão-de-obra (horas)

O gráfico n.º4, reflete uma vez mais a existência de desperdícios pelo fato de discrepâncias ao nível dos tempos necessários para a manutenção programada, como se pode verificar a título de exemplo o facto do Depósito Geral de Material da Força Aérea (DGMFA) apresentar 38,5h e a UAL um valor de 52h, com menor número de manutenções efetuadas para o mesmo número de viaturas.

Estes desperdícios tornam-se mais evidentes quando se compara a mão-de-obra praticada pelo fabricante, que no caso da Toyota integra a gestão Lean. Para proceder à comparação com o fabricante foi calculado o tempo médio de mão de obra em cada U/E/O.

O diferencial entre o tempo médio de reparação das manutenção efetuadas e o valor comparado com o fabricante para um revisão para um intervalo de 30.000km, acrescido de mais 1,5h, correspondente a um coeficiente de segurança para uma eventual substituição de maxilas de travão. Este diferencial apresenta um total 466,13h de desperdício em horas de mão-de-obra. Quando contabilizadas as horas desperdiçadas, ao custo praticado na FAP (seis euros), chegamos ao valor monetário do desperdício, que se cifra em 2.796,78 euros.

_________________________________________________________________________

21

Gráfico n.º5 - Compração mão de obra fabricante

O gráfico n.º5 compara os tempos médio de reparação FAP, com o tempo de manutenção do fabricante, corrigido de um coeficiente de 1,5h, o que perfaz um total de 3,3h.

O indicador referente aos dias de inoperatividade das viaturas para efeitos de manutenção programada estão espelhados no gráfico n.º6.

Gráfico n.º6 - Dias de inoperatividade das viaturas comparado

Total desperdícios – 466,13h

_________________________________________________________________________

22 Uma vez mais se verifica a existência de desperdícios de esperas para que se conclua a manutenção. Em média observa-se que por cada manutenção a viatura fica inoperativa durante um dia. O gráfico n.º6 apresenta a comparação entre o número de dias de inoperatividade e o número de dias que seriam expectáveis, considerando que para cada manutenção corresponde um dia de inoperatividade. O somatório dos desperdícios aponta para o valor de 350 dias de inoperatividade.

Para aferir a qualidade das manutenções efetuadas, seguiu-se o indicador referente ao número de reinspecções periódicas obrigatórias (IPO), que nos quantifica os desperdícios de não se efetuar corretamente a manutenção à primeira, obrigando a corrigir esses defeitos de execução manutenção. O gráfico n.º7 indica o número de reinspeções efetuadas.

Gráfico n.º7 - Nº de Reinspeções Periódicas Obrigatórias

Tendo em conta que cada reinspeção tem um custo monetário associado e que obriga a correção das anamolias detetadas, facilmente se identificam dois tipos de desperdícios: os de custos da re-inspeção e os custos de voltar a executar a manutenção/reparação para corrigir as anomalias. Os custos de reinspeção que podemos extrair da informação apresentam um valor de 114,9 euros. Assim, apesar de se terem registado em quatro U/E/O, estes são desperdícios que podem ser facilmente evitados com recurso a ferramentas de supervisão e check-list de modo a evitar erros.

A análise geral dos indicadores permite-nos concluir da existência de desperdícios na manutenção programada das TP9, Toyota Hiace.

Total desperdícios – 15 Reinspeções 114,9 euros

_________________________________________________________________________

23 Os gráficos apresentados anteriormente permitem identificar quantificar e caracterizar a situação actual da manutenção de viaturas Toyota Hiace, bem como os seus desperdícios na validação das H1 e H2 levantadas.

_________________________________________________________________________

24

3. O estudo de caso

a) Caracterização da situação atual

Para a caraterização atual do processo de manutenção programada das viaturas

Toyota Hiace (TP9), importa fazer em primeiro lugar uma caraterização das viaturas em

análise sob o ponto de vista da quantidade de existências por comparação com as viaturas administrativas totais da FAP efetuado no capítulo anterior. Importa igualmente caracterizar o seu estado atual no que diz respeito à sua idade e quilómetros totalizados até ao momento.

Tabela n.º2 - Idade das Viaturas Toyota Hiace (TP9)

Viaturas Toyota Hiace (102) Idade

<10 anos 30 (29%)

> = 10 e < 20 anos 62 (61%)

> = 20 anos 10 (10%)

Pela tabela n.º2, observa-se que a maioria das viaturas apresenta uma idade avançada tendo em conta que 70% das viaturas apresentam uma idade superior a dez anos.

Tabela n.º3 - Quilómetros das viaturas Toyota Hiace (TP9) analisadas

Viaturas Toyota Hiace Qt.

< 100.000 4 (6,2%)

> = 100.000 e < 200.000 anos 12 (18%)

> = 200.000 anos 49 (75,3%)

A caraterização e quantificação dos custos de material em 2014 apresentam a distribuição que se encontra no gráfico n.º8.

_________________________________________________________________________

25

Gráfico n.º8 - Custos de material em 2014 por U/E/O

O custo total das manutenções programadas em análise foi de 17.120,34 €. Da análise do gráfico n.º8, observam-se discrepâncias de custos entre U/E/O com número semelhante de viaturas como acontece entre a BA1 e a BA4, ou entre o Comando Aéreo (CA) e o CFMTFA. Estas discrepâncias indiciam a existência de desperdícios relacionados com custos com material, que podem ser minimizados. Por outro lado os custos de material na FAP são significtavimente baixos quando comparados com o fabricante pelo que é possivel ter uma referência para indicar de forma sustentada a existência de despedícios com material. Os materiais aplicados são os previstos pelo fabricante.

A área oficinal foi também considerada como indicador, uma vez que o excesso de espaço ocupado para a realização de uma determinada tarefa, por possuir um custo assoiado, poder constituir-se um desperdício. O gráfico n.º9 permite fazer essa demonstração ao quantificar o espaço utilizado para a manutenção das viaturas.

_________________________________________________________________________

26

Gráfico n.º9 - Espaço oficinal por U/E/O

Do gráfico n.º9, ressalta o facto da maioria das U/E/O disporem duma área oficinal semelhante com exceção da Repartição de Engenharia de Aérodromos (REA), do AT1 e da BA11. No entanto, podemos verificar que o CA e o CFMTFA têm uma área oficinal bastante inferior, pelo que indica que o diferencial para as restantes U/E/O nos permite considerar como desperdício de espaço.

Após a caracterização do estudo de caso, importa agora visualizar o estado atual do processo de manutenção programada das viaturas TP9 Toyota Hiace. A ferramenta mais utilizada para visualizar o estado actual e futuro é o VSM (descrita no capítulo um). Como estamos a perante uma análise macro apenas será caraterizada globalmente a manutenção programada das viaturas TP9 com recurso a um gráfico que nos permite uma visão situacional da manutenção. Para tal, com base nos indicadores recolhidos, foram construídos os gráficos n.º10 e n.º11. Houve a necessidade de os separar pelo fato de utilizarem escalas diferentes uma vez que, ao colocar toda a informação num só gráfico, alguns indicadores não seriam percetíveis.

_________________________________________________________________________

27

Gráfico n.º10 - Estado atual

Gráfico n.º11 - Estado atual (continuação)

Tal como acontece no VSM, podemos identificar alguns desperdícios como o excesso de trabalhos (para correção de erros que motivaram a reprovação na IPO) e desperdícios de qualidade, quando se observa o valor das reinspeções. O mesmo acontece com o número de dias de inoperatividade, se observado como tempo inutil, onde não podemos acrescentar valor devido ao facto das viaturas não estarem disponíveis. Seria expectável que cada manutenção considerasse um dia de inoperatividade, no entanto se as 77 viaturas sofrem uma intervenção anual, no máximo seria de considerar 129 dias. Assim os 479 dias de inoperatividade indiciam a existência de desperdícios sendo um aspeto a ser alvo de

_________________________________________________________________________

28 melhoria por não acrescentar valor à operação das viaturas. O indicador de dias de inoperatividade aponta para um desperdício igualmente relevante da ideia de que a sua redução permite aumentar a prontidão operacional validando deste modo as H1 e H2.

Diretamente relacionado com os dias de inoperatividade e com recurso as indicador do tempo de mão-de-obra, conseguimos identificar desperdícios de não uniformização dos procedimentos de manutenção ou excesso de movimentos e esperas que aumentam o tempo de mão-de-obra de umas U/E/O em relação a outras, havendo espaço neste campo para o uso das ferramentas , no sentido de reduzir e uniformizar o tempo de mão-de-obra emprega na manutenção das TP9, seguindo as indicações do fabricante como referência.

Ao nivel dos custos o gráfico n.º10 por si só não se revela suficiente para apontar desperdícios, a não ser quando complementado com o indicador da distribuição dos custos de material por U/E/O e, sob esse ponto de vista, os desperdícios foram já referenciados anteriormente.

Quanto ao estado atual do indicador de formação do pessoal, recorreu-se ao estudo realizado por Brigas (2014, p.19), que refere, “Analisando os números apresentados pela 6ª Repartição da DMSA verifica-se no total dos 110 elementos, sargentos e praças Mecânicos de Material Terrestre (MMT) e civis, apenas 56% do total se encontra a realizar tarefas de manutenção, estando os restantes incumbidos de outras tarefas.”. Deste modo aponta-se para a hipótese da existência de um subaproveitamento da mão-de-obra existente, pelo que estamos assim perante um desperdício de recursos humanos. O falta de rentabilização do potencial humano consubstancia um desperdício comum nas organizações e neste sentido a gestão Lean, permite uma clara identificação dos desperdícios. Este facto contribui para a validação da H1.

b) Análise micro

A análise micro realizou-se com o recurso à ferramenta VSM aplicada em duas U/E/O, a UAL e a BA1. Os desperdícios encontrados não permitem a contabilização mas antes uma comparação com o plano de tarefas do fabricante, previstas para uma revisão de 30.000km. A análise destinou-se a contabilizar os tempos das tarefas e elencá-las no local. Com base nos desperdícios de Ohno, foi possivel visualizá-los nos mapeamentos realizados e que serão descritos a seguir. As seguintes figuras são fotografias dos mapeamentos efetuados no local.

_________________________________________________________________________

29

Figura n.º8 - VSM da UAL

Figura n.º9 - VSM da BA1

Da análise aos mapeamentos resultam os seguintes desperdícios/aspectos a melhorar:

1) Processo – Existência de tarefas do processo que são inúteis ou que não

estão previstas no plano de manutenção do fabricante;

2) Uniformização do trabalho – As duas unidades apresentam tarefas diferentes para o mesmo tipo de processo. As tarefas realizadas diferem do conjunto de tarefas previstas pelo fabricante conforme se pode observar nos apêndice B (comparação de tarefas entre as duas unidades) e Anexo A (plano de tarefas previsto pelo fabricante para revisão dos 30.000km). Por

_________________________________________________________________________

30 outro lado os executantes não dispunham do plano de tarefas a realizar para a referida intervenção;

3) Movimentos desnecessários – Existência de vários deslocamentos para ir realizar as diferentes tarefas por não ter as ferramentas próximas da tarefa; 4) Defeitos – As revisões foram realizadas com base na experiência dos

executantes e não com base no plano do fabricante o que levou a que algumas tarefas previstas pelo fabricante não tivessem sido realizadas. 5) Transporte - Existência de vários movimentos de material e de pessoas

para proceder ao levantamento de ferramentas, equipamentos ou peças a substituir.

c) Proposta de estado futuro

Com base nos desperdícios encontrados no desenho do VSM do estado atual será desenhado o VSM com o estado futuro e a quantificação de algumas métricas a alcançar. O desenho do estado futuro foi realizado com recurso aos indicadores macro. No gráfico n.º12 está refletido o estado atual e a previsão do estado futuro.

Gráfico n.º12 - Estado Atual vs Estado Futuro

Assim no que diz respeito ao número de reinspeções obrigatórias, é possível apontar para zero reinspeções obrigatórias, com recurso a ferramentas que se destinem a eliminar erros, o que permite uma redução de 100% dos desperdícios.

_________________________________________________________________________

31 Quanto aos dias de inoperatividade, considera-se que estes podem ser reduzidos a um dia por cada manutenção efetuada. Deste modo seria possivel apontar para uma redução de73%. No entanto, esta redução pode ser mais ambiciosa, uma vez que se poderia reduzir os dias de inoperatividade a uma manhã ou uma tarde sendo e redução correspondente a 86,5%.

Os desperdícios de material não puderam ser avaliados devido à disparidade de preços existentes entre a Toyota e a FAP. A título de exemplo um litro de óleo na Toyota custa 17,59 euros (iva incluido) ao passo que para a FAP o litro de óleo tem um custo de 1,88 euros.

Relativamente ao número de pessoas necessárias não é possível estabelecer uma redução de efetivos com os dados obtidos, por estes se aplicarem a uma parte das viaturas existentes.

No indicador referente ao tempo de mão-de-obra, verifica-se que os mesmos não correspondem aos do fabricante e, nesse sentido é possível reduzi-lo em, pelo menos, 49,3%, passando das 863h para 425,7h, o que representa, em termos financeiros uma redução de 2.628 euros. Esta redução tem em conta a contabilização de 1,8h, correspondente à revisão normal, com um acréscimo de 1,5h, para a substituição de componentes mais comuns, garantindo deste modo algum coeficiente de segurança. Este indicador permite confirmar as hipóteses H1 e H2, na medida em que a identificação do desperdício de horas de manutenção permite com a sua eliminação um significativo aumento da prontidão operacional das viaturas pelo facto das viaturas estarem disponíveis num menor número de horas.

d) Plano de ação

O plano de ação terá um conjunto de tarefas destinadas a implementar a filosofia

Lean e as ferramentas a aplicar para se conseguir eliminar os desperdícios existentes e

assegurar a implementação Lean de forma sustentada na manutenção de viaturas e equipamentos da FAP.

A implementação Lean é um processo longo e que deve ser feito por fases sequenciais. De modo a conseguir uma sustentada implementação propõe-se o plano de ação (Roadmap) apresentado na figura n.º10.

_________________________________________________________________________ 32 FASE 0 Preparação 1º Identificar Conhecimentos Lean (Senseis) na Orgaização 2º Envolver Gestão de Topo 6ª Repartição 3º Dar a conhecer a cultura Lean às Esquadrlhas de Transportes 4º Identificar a(s) equipa(s) Lean dentro das Esquadrilhas de Transportes

5º Dar formação Lean à(s) equipa(s) Lean

2 Meses

FASE 1 Projecto Piloto 1º Identificar a área Piloto

2º Desenhar o VSM do estado actual da área piloto

3º Identificar as oportunidades de melhoria 4º Identificar as ferramentas a aplicar na área piloto 5º Desenhar o VSM do estado futuro

6º Formar as equipas Lean nas ferramentas a aplicar

7º Identificar as métricas e indicadores de controlo da implementação da filosofia Lean 2 Meses FASE 2 Execução 1º Planear a aplicação das ferramentas Lean 2º Recolha e tratamento dos indicadores de controlo e respectiva gestão visual 3º Verificar a adequabilidade e eficiência das ferramentas seleccionadas 4º Resolução de problemas associados a implementação das ferramentas e do Lean 5º Caso as ferramentas não sejam as mais adequadas ao Gemba, selecionar novas ferramentas ou ajustar as existentes às características especificas da organização 2 Meses FASE 3 Expandir 1º Publicar (Gestão Visual) e publicitar os resultados alcançados no projecto piloto 2º Identificar Novas áreas de aplicação Lean 3º Aplicar as boas práticas e metodologias a outras áreas da Esquadrlha de Transportes 4º Após implementação interna concluída, expandir para os fornecedores de modo a trabalhar na mesma plataforma, e linguagem e ferramentas 5º Expandir de igual modo aos clientes

4 Meses FASE 4 Perfeição 1º Garantir a continuidade da aplicação das ferramentas Lean de modo sustentável. 2º Envolver os colaboradores de modo a que sejam Lean Thinkers e desta forma tenham um papel mais activo na organização 3º Verificar a aplicabilidade da filosofia Lean, nomeadamente as iniciativas de melhoria continua em toda a organização. Sempre ROAD MAP de Implementação Lean nas Esquadrilhas de Transportes da

Força Aérea

Figura n.º10 – Fases plano ação implementação Lean nas ET

O plano de ação apresentado na figura n.º10, é composto por cinco fases e assenta numa solida formação e integração da gestão de topo e dos comandantes das E.T. As primeiras fases (0 e 1) destinam-se ao planeamento e preparação da metodologia e identificação de um projeto piloto a executar na fase dois. Com base nos resultados obtidos a fase três destina-se a publicitação dos resultados e a estender a aplicação da filosofia Lean aos restante setores e atividades da ET. A última fase consiste na garantia de continuidade da aplicação da metodologia Lean nas ET. Estima-se que as primeiras quatro fases estejam terminadas ao fim de dez meses, conforme indicado na figura n.º10.

O plano de ação indicado permite validar as H3, confirmando que a implementação

Lean assenta num planeamento faseado ao longo do tempo que neste caso se prevê ser de

_________________________________________________________________________

33 Considerando que as duas questões derivadas se encontram respondidas, através da validação das correspondentes hipóteses, é possivel responder agora à questão central da presente investigação. Deste modo considera-se que a implementação da filosofia e ferramentas de gestão Lean,têm um elevado impacto na manutenção das viaturas da FAP. A análise do impacto na frota de viaturas Toyota Hiace, permitiu verificar que é possivel reduzir os tempo de manutenção em 49,2%, reduzir os números de dias de inoperatividade entre 73% a 86,5% e, ao mesmo tempo uniformizar os processos de manutenção de viaturas com recurso a ferramentas Lean. O impacto verificado pode ser potenciado quando extrapolado para as restantes frotas. Sendo a implementação Lean um processo faseado estima-se que a sua implementação não seja possível num prazo inferior a dez meses.

_________________________________________________________________________

34

Conclusões

Do presente trabalho podemos extrair algumas informações e considerações relevantes quer para a FAP, quer como mais um exemplo de possibilidade de utilização desta metodologia nas Forças Armadas.

Assim, no primeiro capítulo fez-se uma abordagem ao estado da arte da filosofia

Lean e uma contextualização dos seus principais aspetos, como os princípios, conceito de

desperdício e ferramentas que estão na base de qualquer implementação Lean numa organização. No segundo capítulo foram construídos e recolhidos os diferentes indicadores que permitiram fazer uma avaliação sustentada que permitisse validar as hipóteses subjacentes às questões derivadas. O terceiro capítulo foi aplicado ao estudo de caso (manutenção das Toyota Hiace) algumas ferramentas identificadas no primeiro capítulo. Assim foi caracterizada a situação atual e elaborado o desenho do estado futuro da manutenção das Toyota Hiace. Foi traçado o plano de ação para a implementação da filosofia Lean na manutenção das viaturas da FAP.

Ao nível organizacional a filosofia Lean pode aplicar-se a todos os tipos de organizações, sejam elas públicas ou privadas, com ou sem fins lucrativos, onde não se excluem as organizações militares. Na FAP esse facto verifica-se igualmente estando a implementação Lean a expandir-se, desde a manutenção de aeronaves, para a aplicação a serviços, como a formação de condutores e, mais recentemente com o novo projeto de serviços partilhados a implementar em 2015.

No campo das ferramentas Lean, destaca-se a sua diversidade bem como o seu crescente número. A aplicação das ferramentas Lean não deve ser uma tarefa realizada ao acaso e deve seguir um método especifico para sua implementação e sustentabilidade, tendo sido proposto o método DIRV. O sucesso da implementação Lean passa também por uma adequada seleção das ferramentas que mais se adequam ao tipo de organização. A aplicação de ferramentas carece de maturação e tempo de aplicação para se poderem observar ou extrair alguns resultados, e nesse sentido foi possivel identificar alguns desperdícios, com recurso a algumas ferramentas de modo a conseguir perspectivar o estado futuro. No presente trabalho não era uma opção viável a aplicação de todas as ferramentas, pelo que as selecionadas tiveram um cariz de diagnóstico ao nível macro e micro da manutenção de viaturas Toyota Hiace na FAP. No entanto faz parte integrante da implementação Lean numa organização, o desenvolvimento de um plano de ação com vista a implemntação sustentada do gestão Lean de modo a que perdure ao longo do tempo. Para