55

ESTUDO DA ETAPA DE PERFURAÇÃO EM ÁGATA NO PROCESSO

DE JATO DE ÁGUA ABRASIVA (AWJ)

STUDY OF THE DRILLING FASE IN THE ABRASIVE WATER JET (AWJ) PROCESS Rudimar Cavalini Becker Jr 11, Thomas Felipe Zibetti2, Carlos Edmundo de Abreu e Lima Ipar3

1 Universidade de Passo Fundo, Centro Tecnológico de Pedras, Gemas e Joias do RS, Entroncamento das

Rodovias RS-471 e RS 332 (perimetral Sul de Soledade), 99300-000 - Soledade – RS – Brasil. E-mail: rudimarcbj@gmail.com

2 Universidade de Passo Fundo, Centro Tecnológico de Pedras, Gemas e Joias do RS, Entroncamento das

Rodovias RS-471 e RS 332 (perimetral Sul de Soledade), 99300-000 - Soledade – RS – Brasil. E-mail: thomasfzibetti@upf.br

3 Universidade de Passo Fundo, Centro Tecnológico de Pedras, Gemas e Joias do RS, Entroncamento das

Rodovias RS-471 e RS 332 (perimetral Sul de Soledade), 99300-000 - Soledade – RS – Brasil. E-mail: ipar@upf.br

RESUMO

O processo de usinagem por jato de água com abrasivo (AWJ) é uma importante ferramenta utilizada em praticamente todas as áreas industriais e apresenta inúmeras vantagens em relação a outros processos. O presente trabalho visa, de maneira experimental, investigar o efeito de alguns parâmetros de entrada do processo no tempo e qualidade final (diâmetros de entrada e saída) da peça durante a fase de perfuração inicial quando o material a ser cortado é ágata. Para isso, utilizou-se o método experimental de superfície de resposta para se identificar e quantificar o efeito que os fatores exercem sobre as variáveis de saída. Todos os parâmetros escolhidos como variáveis de entrada se mostraram influentes em pelo menos alguma das variáveis de saída, destacando-se a estratégia de perfuração e espessura do material para o tempo de perfuração e a estratégia de perfuração, a distância de afastamento da tubeira e a vazão mássica de abrasivo para os diâmetros de entrada e saída. Ainda, foram geradas as equações de regressão para as três variáveis de saída estudadas, tornando-se possível efetuar a sua predição com base nos valores escolhidos das variáveis de entrada.

Palavras-chave: Jato d’água abrasiva. Perfuração. Ágata. Superfície de resposta.

ABSTRACT

The abrasive waterjet (AWJ) machining process is an important tool used in virtually all industrial areas and has innumerous advantages over other processes. The aim of the present work is to investigate the effect of some process input parameters on the time and final quality (input and output diameters) during the drilling phase, initial phase of process, when the material to be cut is agate. For this, the response surface experimental method was used to identify and quantify the effect that the factors exert on the output variables. All the parameters chosen as input variables were shown to be influential in at least some of the output variables, such as drilling strategy and material thickness for drilling time and drilling strategy, distance os standoff and abrasive mass flow rate for the inlet and outlet diameters. Furthermore, the regression equations were generated for the three output variables studied, making it possible to predict them based on the chosen values of the input variables.

56

1. INTRODUÇÃO

O processo de corte a jato de água abrasivo (abrasive waterjet) tem se apresentado como importante aliado na constante necessidade industrial de evolução da qualidade e melhoria dos processos de fabricação. De acordo com Momber e Kovacevic (1998) a aplicação deste processo vem crescendo acentuadamente no decorrer dos anos, sendo utilizado para cortar as mais variadas espessuras, desde muito finas até as mais espessas, podendo chegar até a 200 mm dependendo do material a ser usinado.

Pertencente a um espectro de métodos não convencionais de manufatura, o processo AWJ pode ser utilizado em uma grande diversidade de materiais, como rochas ornamentais, metais, borrachas, polímeros, compósitos, madeiras, vidros e cerâmicos (DUARTE et al., 1998; LÖSCHNER; JAROSZ; NIESŁONY, 2016)

Segundo Liu (2007), a maioria do conhecimento já adquirido sobre o processo de perfuração em jato de água é qualitativo. Akkurt (2009) define que o estudo e entendimento do processo AWJ ainda está se expandindo e há muitas áreas do processo para ainda serem descobertas, figurando entre elas o processo de perfuração. Muito esforço tem sido feito para se entender a perfuração do corte a jato de água, pois esse é frequentemente o primeiro passo para o corte (RAMULU; POSINASETTI; HASHISH, 2005; SCHWARTZENTRUBER; PAPINI, 2015).

Este trabalho apresenta um estudo experimental sobre a etapa de perfuração do processo de corte a jato de água abrasivo em ágata, onde visou-se identificar os parâmetros de entrada que causam maior influência na qualidade (diâmetros de entrada e saída) e no tempo de perfuração através de uma análise estatística.

2. REFERENCIAL TEÓRICO

Nesta seção, apresenta-se o estudo das características gerais do processo AWJ, assim como conceitos e terminologias básicos para o entendimento dos mesmos, que servem como fundamentação para análises e escolhas de parâmetros utilizados no decorrer do trabalho.

2.1. Processo de corte por jato de água abrasiva (AWJ)

Pertencente ao espectro dos processos não convencionais de fabricação, o processo de corte por jato de água abrasiva (AWJ) possui uma vasta gama de aplicações nos mais diferentes segmentos industriais (SOMMER, 2009). Segundo Susuzlu (2008) água é pressurizada por uma bomba e levada até o bico do jato em linhas de alto pressão. Equipamentos industriais padrões provem água a pressões acima de 400 MPa dependendo da aplicação desejada. O jato de água abrasivo é formado pela passagem da água pressurizada por um orifício de diamante, safira ou rubi, com diâmetro de aproximadamente 0,08 mm. As partículas de abrasivo têm cerca de 0,177 mm (grãos 80 mesh) e entram no sistema pela câmara de mistura. Após, as partículas de abrasivo são aceleradas e direcionadas pelo tubo focal, que tem em média 0,8 mm de diâmetro. A velocidade das partículas do abrasivo podem ser maiores que 500 m/s à pressão de 280 MPa, na saída do tubo focal. O processo de corte então se dá como resultado dessas partículas se chocando contra o material de trabalho (MOMBER; KOVACEVIC, 1998). A Figura 1 A representa o processo que ocorre na câmara de mistura, descrito no parágrafo acima.

57

Figura 1 – Propriedades do processo de corte a jato de água e abrasivo. Em A) processo de formação do jato de água abrasivo no cabeçote da máquina. Em B) comparação entre a estratégia de perfuração fixa e a agitada. Em C) formatos

típicos formados pela perfuração no processo AWJ. Adaptado de (SUSUZLU, 2008; OHLSSON et al., 1992; LIU, 2007).

2.2. Perfuração no processo AWJ

Na maioria dos casos de corte por jato de água abrasivo, a energia incialmente despendida pelo processo AWJ é para realizar a perfuração da peça. Essa perfuração geralmente pode levar vários segundos até penetrar totalmente no material, sendo esse tempo responsável por aumentar o custo total do corte, afetando assim a viabilidade comercial do processo (OHLSSON et al., 1992).

Pode-se optar por usar diferentes estratégias ou formas para realizar a perfuração: estacionária, em que o cabeçote se mantem parado até o jato atravessar a peça; agitada (dwell ou wiggle), onde o jato realiza movimentos de um lado a outro percorrendo uma distância muito pequena até a perfuração; dinâmica, no qual o jato inicia o percurso de corte fora da peça de trabalho e é movido gradualmente para dentro do material; e baixa pressão, onde a pressão é gradualmente elevada até a pressão de trabalho (OMAX, 2016). Estudos apontam que o processo dinâmico de perfuração é o mais vantajoso em relação ao tempo (FREDIN; JÖNSSON, 2011). Hashish (1987) cita que quando o buraco do furo for muito aprofundado, a taxa de penetração é afetada pelo fluxo de retorno de água a abrasivo, sendo que quando a perfuração é feita de modo dinâmica, isso não afeta significativamente o processo, podendo esse fenômeno ser observado na Figura 1 B.

Os formatos de furos dependem muito da estrutura do jato, do tempo de permanência, da distância de afastamento da tubeira e do material perfurado. A sensibilidade à estrutura do jato aumentam à medida que a resistência do material a perfuração aumenta (LIU, 2007). A Figura 1 C apresenta diferentes geometrias de furo obtidas a partir do processo AWJ.

2.3. Parâmetros de processo

Um grande número de fatores que podem exercer influência no tempo total de perfuração do processo AWJ. Conforme Schwartzentruber e Papini (2015), quanto maior for a pressão, maiores serão os defeitos da perfuração e quanto maior a distância de afastamento da tubeira, maiores serão os diâmetros dos furos. Den Dunnen et al. (2013) aponta que a pressão da água, o diâmetro do bico e

58 o tempo para atravessar a peça são os parâmetros dominantes que definem a capacidade de perfuração do processo.

Segundo Akkurt et al. (2004), outro fator de grande influência no processo AWJ, é o tipo e as características do material, assim como sua espessura, bem como o diâmetro e o comprimento do tubo de mistura. Também, são de grande influência no tempo, qualidade e características do corte, pois estes parâmetros têm relação direta com a velocidade do jato, influindo assim na potência de corte. Já o diâmetro do orifício, além de influenciar na velocidade, também tem relação com a vazão, e assim, com a quantidade de partículas abrasivas lançadas sobre a superfície de trabalho (MÁDR; VILIAMSOVÁ; HLAVÁČ, 2007).

Conforme Momber e Kovacevic (1998), a remoção de material é menos eficiente a altos níveis de pressão, pois no princípio do estágio de corte, a profundidade de corte aumenta rapidamente com o aumento da energia cinética das partículas de abrasivo provido pelo aumento inicial da pressão, mas se a pressão aumentar mais que o nível crítico, haverá perdas devido a uma mistura não ótima de água e abrasivo, efeitos de amortecimento em cortes profundos e fragmentação das partículas de abrasivo.

Em relação à distância de afastamento da tubeira, estudos apontam que com um aumento da mesma, a profundidade de corte quase que linearmente diminui, devido a potência do jato, que também diminui até chegar na profundidade máxima da peça cortada (XU, 2005). Ramulu e Arola (1993) também apontaram que um aumento do afastamento da tubeira resulta em um aumento do diâmetro do jato quando o corte é iniciado, que por sua vez, reduz a energia do jato no impacto, consequentemente gerando uma baixa penetração no jato. Guo (1993), sugere uma distância ótima de afastamento da tubeira igual a 2 mm para todos os materiais, e também aponta que, comparada aos outros parâmetros, o afastamento da tubeira é insignificante em muitos casos, devido à baixa faixa de valores e a pequena variação de utilização.

2.4. Calcedônia (Ágata)

A ágata é uma variedade de calcedônia bandada, onde as bandas se dispõem de forma concêntrica ou paralela no interior das cavidades denominadas geodos, sendo assim considerada uma gema (MICHELIN, 2014). A ágata umbú, variedade de maior ocorrência na região sul do Brasil, caracteriza-se por sua coloração acinzentada e porosidade de 0,15% a 0,45%, o que possibilita a aplicação de processos termo-químicos de tingimento (SCHUMANN, 2006).

Segundo Costa (2007), o estado do Rio Grande do Sul é um dos maiores produtores mundiais em volume de pedras preciosas, destacando-se a ágata e a ametista. Na região de Soledade/RS, um dos materiais mais trabalhados é a ágata. Contudo, a maior parte das empresas da região possuem processos pouco eficientes, apresentando dificuldades para fornecer produtos com a qualidade requerida pela indústria, onde o processo de beneficiamento então é realizado em países com a tecnologia adequada, geralmente Alemanha e Tailândia.

A maior parte das gemas produzidas no estado do Rio Grande do Sul é exportada em bruto ou recebe pouco beneficiamento (JUCHEM et al., 2009). Ainda, os produtos beneficiados no estado são de baixa complexidade, girando em torno de pedras brutas (geodos, druzas ou cristais), pedras cortadas (serradas) em chapas e outros (BATISTI; TATSCH, 2012).

3. MATERIAIS E MÉTODOS

Esta seção apresenta a metodologia e equipamentos utilizados para execução do presente trabalho.

59 3.1. Equipamentos utilizados no experimento

O equipamento de corte de jato de água abrasiva utilizado na realização dos experimentos é de fabricação chinesa do ano de 2010, com potência máxima de 40HP e modelo JJ-II42-1010. Pode ser visualizado na Figura 2 A. Este modelo possibilita efetuar a perfuração através das estratégias fixa e agitada, bem como permite que seja escolhido um tipo e tempo de atraso (delay) entre a saída de água e de abrasivo. O Quadro 1 apresenta algumas características técnicas dos equipamentos utilizados no desenvolvimento do trabalho.

Figura 2 – Equipamentos utilzados na execução e análises do experimento. Em A) máquina de corte a jato de água abrasivo, em em B) equipamento de microtomografia de raios X.

Quadro 1 – Características dos equipamento utilizados na execução dos experimentos.

Máquina de corte a jato de água abrasiva Microtomógrafo de raios-X

Máxima dimensão de corte 1000 x 1000 mm Saída máxima de raio-X 110 μA a 90 kV (10 W) Potência da bomba de óleo 37 kW Método de escaneamento offset de feixe cônico

Pressão máxima 420 Mpa Requisitos do ambiente Tensão e frequência 380 V - 60 Hz Temperatura 10 à 30 ºC Dimensão do equipamento 1710 x 1755 x 2100 mm Umidade < 80% Peso total da máquina 5000 kg Amostras

Tamanho máximo ∅ = 160 mm e H = 100 mm Peso máximo 4 kg incluindo o suporte

O microtomógrafo utilizado para análise dos corpos de prova é um Shimadzu® inspeXio SMX-90CT (Figura 2 B). O mesmo é um equipamento de bancada desenvolvido para visualizar e inspecionar de maneira não destrutiva o interior de pequenos objetos. Uma câmera digital convencional foi usada para filmar o experimento, com taxa de captação de imagens de 240 quadros por segundo.

3.2. Metodologia de execução do trabalho

O experimento de perfuração foi planejado de acordo com a metodologia de Projeto de Experimentos de Montgomery (2012). A Figura 3 apresenta um fluxograma de execução do desenvolvimento das atividades do trabalho.

60 Devido à falta de informações técnicas acerca do assunto, foi utilizado inicialmente o projeto de experimentos fatorial fracionado, possibilitando assim identificar os parâmetros mais influentes e assim refiná-los na execução de um experimento mais completo.

Concluída esta etapa, partiu-se para uma nova rodada de experimentos, a partir do projeto central composto, o qual permite a aproximação de uma superfície de resposta através da adição de pontos axiais e centrais aos valores de níveis nas rodadas de experimentos.

Todas as rodadas experimentais foram filmadas e posteriormente submetidas microtomografias computadorizadas de raios-X, o que permitiu a realização da medição indireta do tempo de perfuração e também a reconstrução tridimensional do corpo de prova, possibilitando a medição dos diâmetros de entrada e saída.

3.3 Projeto do experimento

O projeto do experimento iniciou-se com a seleção das variáveis de resposta desejadas, as quais foram elencadas para este estudo: tempo de perfuração (𝑡𝑃), diâmetro de entrada (𝑑𝑒) e diâmetro de saída (𝑑𝑠) do jato abrasivo. O tempo de perfuração, por contribuir no consumo de abrasivo e no tempo total do processo, afeta diretamente no custo final, sendo uma variável de elevado interesse prático. Os diâmetros de entrada e saída afetam diretamente da qualidade do processo, uma vez que podem limitar o tipo de corte e tolerâncias dimensionais.

A literatura especializada ainda possui poucas publicações sobre a etapa de perfuração no processo AWJ. Dessa forma, optou-se pela realização de um experimento exploratório para identificar os principais parâmetros de entrada do processo que poderiam afetar nas variáveis de interesse. Assim, após cumprida a rodada exploratória foi possível identificar quais dos parâmetros exerciam influência significativa sobre os fatores de saída selecionados para o estudo bem como seus níveis de variação.

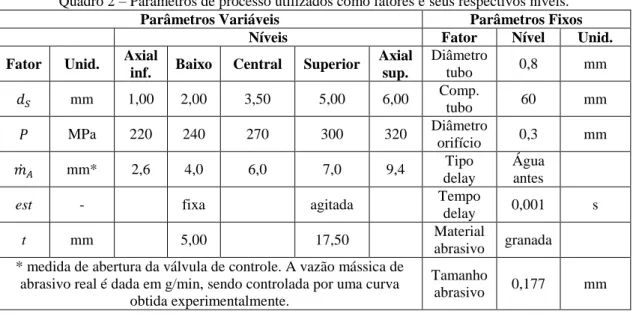

Com base nos dados encontrados na literatura, nos resultados da rodada exploratória e da experiência prévia do operador, alguns parâmetros foram mantidos fixados durante a realização do estudo, os quais são apresentados no Quadro 2.

Os parâmetros referentes a tubeira de mistura (cabeçote) não foram variados devido ao elevado custo do componente. Para redução dos possíveis ruídos do experimento, utilizou-se um conjunto de peças novo na realização do experimento. O tipo e tamanho médio do material abrasivo também não foi variado em função deste ser o material e tamanho típico fornecido para a região. O tempo e tipo de atraso no fornecimento de abrasivo não se mostraram significativos nos experimentos exploratórios, sendo removidos dos experimentos finais.

Os parâmetros de processo que exercem maior influência sobre as variáveis de resposta escolhidas e que foram utilizados como fatores no planejamento do experimento foram escolhidos com base na bibliografia analisada na revisão bibliográfica, nos experimentos já realizados anteriormente pelo grupo de pesquisa e também pelo experimento exploratório, assim como os valores para os seus respectivos níveis. Os parâmetros escolhidos foram a distância de afastamento da tubeira (𝑑𝑆), a vazão mássica de abrasivo (𝑚̇𝐴), a espessura do material (𝑡), a pressão de trabalho do jato (𝑃) e a estratégia de perfuração (𝑒𝑠𝑡). Os fatores escolhidos e seus respectivos níveis estão apresentados no Quadro 2.

61

Quadro 2 – Parâmetros de processo utilizados como fatores e seus respectivos níveis.

Parâmetros Variáveis Parâmetros Fixos

Níveis Fator Nível Unid.

Fator Unid. Axial

inf. Baixo Central Superior

Axial sup. Diâmetro tubo 0,8 mm 𝑑𝑆 mm 1,00 2,00 3,50 5,00 6,00 Comp. tubo 60 mm 𝑃 MPa 220 240 270 300 320 Diâmetro orifício 0,3 mm 𝑚̇𝐴 mm* 2,6 4,0 6,0 7,0 9,4 Tipo delay Água antes

est - fixa agitada Tempo

delay 0,001 s

t mm 5,00 17,50 Material

abrasivo granada * medida de abertura da válvula de controle. A vazão mássica de

abrasivo real é dada em g/min, sendo controlada por uma curva obtida experimentalmente.

Tamanho

abrasivo 0,177 mm

Após selecionados os parâmetros de processo (fatores) e seus respectivos valores (níveis), utilizou-se o auxílio de um software estatístico para gerar a ordem de execução dos experimentos de maneira completamente aleatorizada, combinando-se assim todos os fatores e havendo também pontos de repetição. O experimento central composto gerou ao total 80 rodadas de perfuração. 3.4. Procedimento de coleta dos dados

Após a realizações dos procedimentos supracitados, realizou-se a coleta dos valores obtidos nos ensaios para posterior análise dos mesmos. Os ensaios foram filmados e a medição do tempo foi realizada de maneira indireta com o auxílio de um software de edição de vídeos, o qual permitiu realizar uma análise quadro a quadro do processo de perfuração, como apresentado na Figura 4.

Figura 4 – Etapas de perfuração do processo AWJ.

A Figura 4Aapresenta a fase de pressurização da máquina, no qual o jato ainda não é lançado sobre a peça. Na Figura 4 B pode-se observar que o jato abrasivo é refletido de volta contra o cabeçote e absorvido por uma proteção de borracha, o que significa que a peça ainda não foi totalmente perfurada. Já na Figura 4C, observa-se o que o jato para de refletir contra a proteção de borracha e pode-se visualizar o mesmo saindo na parte inferior da peça. Outro fenômeno que auxilia na medição do tempo é o ruído característico observado durante os momentos de perfuração, apresentado na parte inferior da Figura 4, que é o ruído característicos para cada etapa do processo de perfuração. Percebe-se que no momento em que o jato começa a perfurar, há um aumento brusco nos níveis de ruídos, que

62 seguem constantes enquanto o furo é executado, têm uma queda no momento que o jato atravessa a peça e aumentam novamente no momento que o jato colide com a água do tanque de amortecimento. Para a medição dos diâmetros de entrada (𝐷𝑒) e saída (𝐷𝑠) recorreu-se a técnica de digitalização tridimensional via microtomografia computadorizada de raios-X. Com isso, para cada amostra foi possível extrair seções transversais dos furos nas faces de entrada e saída do jato abrasivo e realizar, em cada face, quatro medições de diâmetro, como mostra a Figura 5 A.

Figura 5 – Procedimento de medição dos diâmetros da etapa de perfuração gerados no processo AWJ. Em A) medição do diâmetro com auxílio de um software CAD, e em B) fator de redução de espessura - norma ISO 9013/2017.

Destaca-se ainda que, para a definição das faces de entrada e saída utilizadas no momento da medição, a norma ISO 9013/2017 recomenda a aplicação de um fator de espessura (∆𝑡, Figura 5 B) para realizar medições em perfis cortados por processos térmicos. Em função da falta de normas aplicadas para o processo AWJ, utilizou-se as mesmas recomendações desta norma, a qual indica um fator de espessura de 0,6 mm para peças de 6 a 10 mm de espessura e de 1 mm para peças com espessura entre 10 e 20 mm.

4. RESULTADOS E DISCUSSÃO

Após o planejamento e execução do método experimental e a coleta dos resultados, partiu-se para a análise estatística desses dados, buscando-se identificar os efeitos de cada parâmetro do processo (fatores) em relação as variáveis de saída (tempo de perfuração, diâmetro de entrada e diâmetro de saída). Para isso, utilizou-se um software estatístico capaz de efetuar os cálculos da análise de variância, modelos de regressão e obtenção dos gráficos, permitindo uma melhor apresentação e interpretação dos resultados.

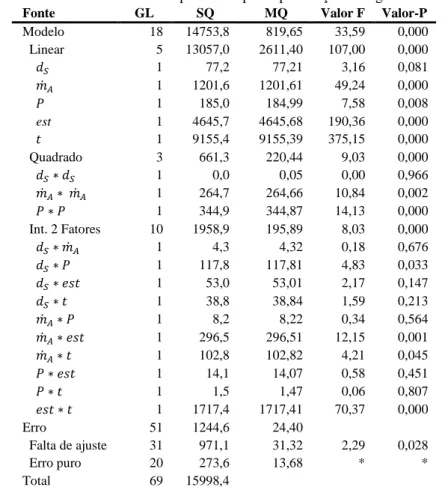

4.1. Tempo de perfuração - 𝒕𝑷

A Tabela 1 apresenta a análise de variância para o tempo de perfuração em ágata. Através da análise do valor-P, observa-se que praticamente todas as variáveis de entrada analisadas (𝑚𝐴̇ ; 𝑃; 𝑒𝑠𝑡; 𝑡) exercem efeito estatisticamente significativo sobre o tempo de perfuração, exceto a distância de afastamento da tubeira (𝑑𝑆).

Na análise do valor-P, fatores em que este índice for menor do que 0,05 indicam que este fator possui influência estatisticamente significativa para o valor médio da variável de resposta. Já a análise do valor F contribui para a identificação da ordem de influência dos fatores. Assim, o fator com maior efeito sobre o tempo de perfuração foi a espessura do material (t), seguido pela estratégia de perfuração (est), pela interação desses termos e pela vazão mássica de abrasivo (𝑚̇𝐴).

63

Tabela 1 – Análise de variância para o tempo de perfuração em ágata via AWJ.

Fonte GL SQ MQ Valor F Valor-P

Modelo 18 14753,8 819,65 33,59 0,000 Linear 5 13057,0 2611,40 107,00 0,000 𝑑𝑆 1 77,2 77,21 3,16 0,081 𝑚̇𝐴 1 1201,6 1201,61 49,24 0,000 𝑃 1 185,0 184,99 7,58 0,008 est 1 4645,7 4645,68 190,36 0,000 𝑡 1 9155,4 9155,39 375,15 0,000 Quadrado 3 661,3 220,44 9,03 0,000 𝑑𝑆∗ 𝑑𝑆 1 0,0 0,05 0,00 0,966 𝑚̇𝐴∗ 𝑚̇𝐴 1 264,7 264,66 10,84 0,002 𝑃 ∗ 𝑃 1 344,9 344,87 14,13 0,000 Int. 2 Fatores 10 1958,9 195,89 8,03 0,000 𝑑𝑆∗ 𝑚̇𝐴 1 4,3 4,32 0,18 0,676 𝑑𝑆∗ 𝑃 1 117,8 117,81 4,83 0,033 𝑑𝑆∗ 𝑒𝑠𝑡 1 53,0 53,01 2,17 0,147 𝑑𝑆∗ 𝑡 1 38,8 38,84 1,59 0,213 𝑚̇𝐴∗ 𝑃 1 8,2 8,22 0,34 0,564 𝑚̇𝐴∗ 𝑒𝑠𝑡 1 296,5 296,51 12,15 0,001 𝑚̇𝐴∗ 𝑡 1 102,8 102,82 4,21 0,045 𝑃 ∗ 𝑒𝑠𝑡 1 14,1 14,07 0,58 0,451 𝑃 ∗ 𝑡 1 1,5 1,47 0,06 0,807 𝑒𝑠𝑡 ∗ 𝑡 1 1717,4 1717,41 70,37 0,000 Erro 51 1244,6 24,40 Falta de ajuste 31 971,1 31,32 2,29 0,028 Erro puro 20 273,6 13,68 * * Total 69 15998,4

A pressão de trabalho (P) também tem valor estatisticamente significativo, mas com uma magnitude bem inferior aos termos anteriormente citados. No gráfico de efeitos principais, apresentado na Figura 6, pode-se observar o comportamento de cada parâmetro e como o nível dos mesmo afeta no tempo de perfuração. Quanto mais acentuada é a inclinação da curva, maior é a magnitude do efeito que ela exerce sobre a variável de saída. Também pode-se observar se os níveis dos fatores, apresentados no eixo das abscissas, aumentam ou diminuem o resultado final da variável de saída, apresentado no eixo das ordenadas.

Figura 6 – Gráfico de efeitos principais para o tempo de perfuração.

Pode-se perceber pela Figura 6, que a distância de afastamento da tubeira não exerce influência considerável variando os valores escolhidos para seus níveis. A vazão mássica de abrasivo exerce alta influência sobre o tempo, sendo que quanto maior a vazão mássica de abrasivo, maior o tempo de perfuração, apresentando um ponto de mínimo, assim como a pressão de trabalho, onde valores intermediários foram considerados como pontos ótimos para um menor tempo de perfuração. Também ficou nítido como a estratégia de perfuração agitada influencia consideravelmente para a

64 redução do tempo, assim como espessuras menores de material levam menor período de tempo para serem perfuradas.

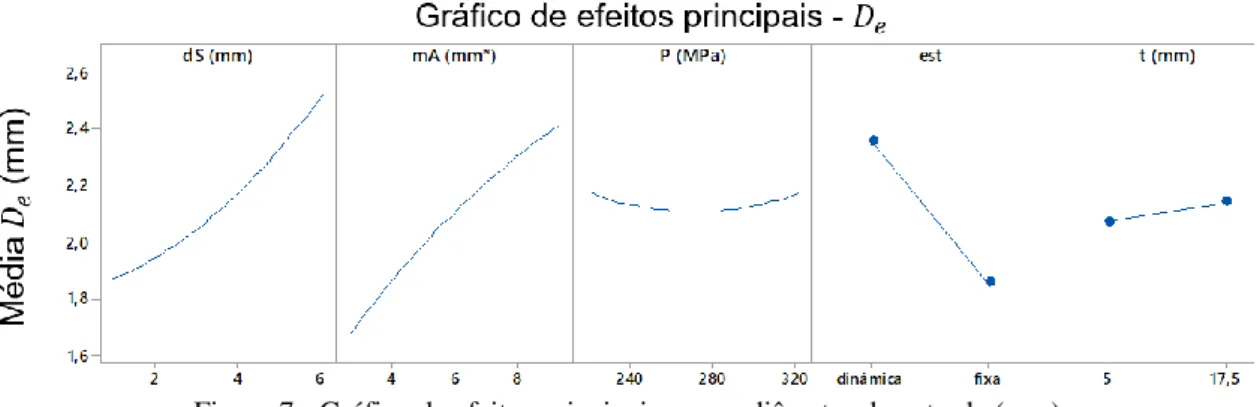

4.2. Diâmetro de entrada - 𝑫𝒆

O fator com maior influência sobre o diâmetro de entrada durante a perfuração via AWJ em ágata foi a estratégia de perfuração, seguido pela distância de afastamento da tubeira e pela vazão mássica de abrasivo. A espessura do material exerce influência relativamente pequena se comparada aos outros termos supracitados. A Tabela 2 apresenta a análise de variância obtida com base nos dados coletados neste experimento. Observou-se que apenas a pressão, dos parâmetros escolhidos, não exerce influência estatisticamente significativa sobre o diâmetro de entrada.

Tabela 2 – Análise de variância para o diâmetro de entrada na etapa de perfuração em ágata via AWJ.

Fonte GL SQ MQ Valor F Valor-P

Modelo 18 8,38256 0,46570 64,30 0,000 Linear 5 7,62733 1,52547 210,62 0,000 𝑑𝑆 1 1,68228 1,68228 232,27 0,000 𝑚̇𝐴 1 1,41239 1,41239 195,01 0,000 𝑃 1 0,00017 0,00017 0,02 0,878 est 1 4,26810 4,26810 589,29 0,000 𝑡 1 0,08039 0,08039 11,10 0,002 Quadrado 3 0,07703 0,02568 3,55 0,021 𝑑𝑆∗ 𝑑𝑆 1 0,04585 0,04585 6,33 0,015 𝑚̇𝐴∗ 𝑚̇𝐴 1 0,01410 0,01410 1,95 0,169 𝑃 ∗ 𝑃 1 0,02941 0,02941 4,06 0,049 Int. 2 Fatores 10 0,42897 0,04290 5,92 0,000 𝑑𝑆∗ 𝑚̇𝐴 1 0,15513 0,15513 21,42 0,000 𝑑𝑆∗ 𝑃 1 0,01447 0,01447 2,00 0,163 𝑑𝑆∗ 𝑒𝑠𝑡 1 0,00442 0,00442 0,61 0,438 𝑑𝑆∗ 𝑡 1 0,06654 0,06654 9,19 0,004 𝑚̇𝐴∗ 𝑃 1 0,00522 0,00522 0,72 0,400 𝑚̇𝐴∗ 𝑒𝑠𝑡 1 0,00466 0,00466 0,64 0,426 𝑚̇𝐴∗ 𝑡 1 0,02183 0,02183 3,01 0,088 𝑃 ∗ 𝑒𝑠𝑡 1 0,00983 0,00983 1,36 0,249 𝑃 ∗ 𝑡 1 0,01966 0,01966 2,72 0,105 𝑒𝑠𝑡 ∗ 𝑡 1 0,10886 0,10886 15,03 0,000 Erro 52 0,37663 0,00724 Falta de ajuste 34 0,30084 0,00885 2,10 0,048 Erro puro 18 0,07579 0,00421 * * Total 70 8,75919

A Figura 7 apresenta o gráfico de efeitos principais dos fatores, onde é possível visualizar como estes influenciam nos valores medidos do diâmetro de entrada da perfuração via AWJ. Verifica-se que em baixos níveis de vazão mássica de abrasivo, distância de afastamento da tubeira e na estratégia de perfuração fixa tendem a produzir um diâmetro de entrada menor.

65

Figura 7 - Gráfico de efeitos principais para o diâmetro de entrada (mm).

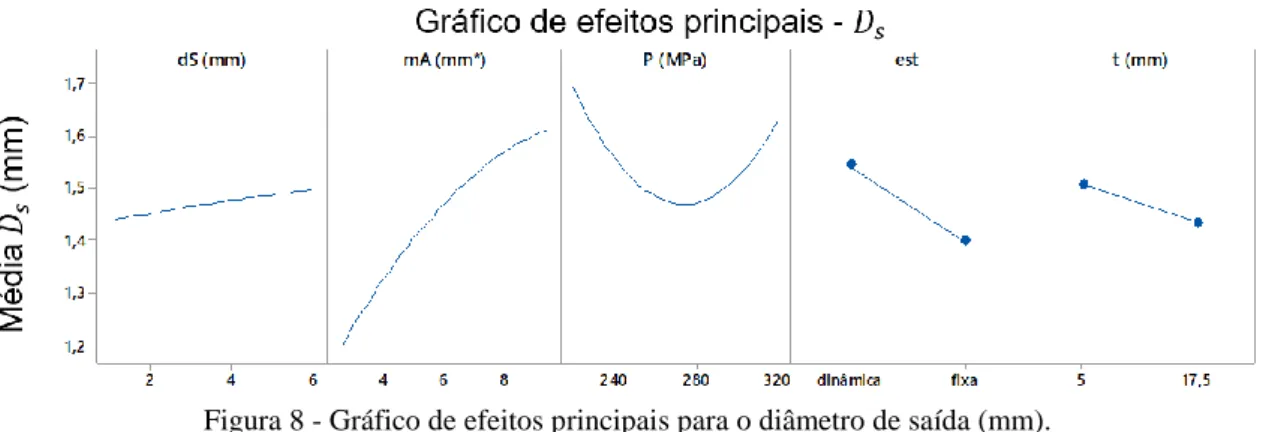

4.3. Diâmetros de saída - 𝑫𝒔

A Tabela 3 apresenta a análise de variância realizada com os dados coletados nos diâmetros de saída das amostras. Nesta, visualiza-se que a interação entre a estratégia de perfuração e espessura do material foi o termo com maior magnitude de efeitos sobre o diâmetro de saída do furo, seguido pela vazão mássica de abrasivo e estratégia de perfuração. Também a espessura, entre os outros parâmetros de processo, afeta de maneira estatisticamente significativa o diâmetro de saída.

Tabela 3 – Análise de variância para o diâmetro de saída na etapa de perfuração em ágata via AWJ.

Fonte GL SQ MQ Valor F Valor-P

Modelo 18 2,25680 0,125378 13,70 0,000 Linear 5 0,97903 0,195807 21,39 0,000 𝑑𝑆 1 0,01485 0,014853 1,62 0,209 𝑚̇𝐴 1 0,48019 0,480192 52,46 0,000 𝑃 1 0,01710 0,017103 1,87 0,178 est 1 0,35848 0,358481 39,16 0,000 𝑡 1 0,08643 0,086435 9,44 0,003 Quadrado 3 0,21242 0,070807 7,74 0,000 𝑑𝑆∗ 𝑑𝑆 1 0,00006 0,000061 0,01 0,935 𝑚̇𝐴∗ 𝑚̇𝐴 1 0,01718 0,017183 1,88 0,177 𝑃 ∗ 𝑃 1 0,19865 0,198648 21,70 0,000 Int. 2 Fatores 10 1,05170 0,105170 11,49 0,000 𝑑𝑆∗ 𝑚̇𝐴 1 0,00184 0,001842 0,20 0,656 𝑑𝑆∗ 𝑃 1 0,01005 0,010051 1,10 0,300 𝑑𝑆∗ 𝑒𝑠𝑡 1 0,01237 0,012370 1,35 0,250 𝑑𝑆∗ 𝑡 1 0,02872 0,028720 3,14 0,082 𝑚̇𝐴∗ 𝑃 1 0,00136 0,001360 0,15 0,701 𝑚̇𝐴∗ 𝑒𝑠𝑡 1 0,13068 0,130684 14,28 0,000 𝑚̇𝐴∗ 𝑡 1 0,00083 0,000833 0,09 0,764 𝑃 ∗ 𝑒𝑠𝑡 1 0,00086 0,000856 0,09 0,761 𝑃 ∗ 𝑡 1 0,00050 0,000495 0,05 0,817 𝑒𝑠𝑡 ∗ 𝑡 1 0,93350 0,933497 101,98 0,000 Erro 51 0,46685 0,009154 Falta de ajuste 33 0,37707 0,011426 2,29 0,033 Erro puro 18 0,08978 0,004988 * * Total 69 2,72365

No gráfico de efeitos principais, apresentado na Figura 29, observa-se que a distância de afastamento da tubeira não influencia no valor do diâmetro de saída da ágata. A pressão, se a níveis muito altos ou muito baixos, apresenta diâmetros maiores, e valores de pressão intermediários apresenta baixos valores de diâmetros de saída. Ainda, observa-se que quanto maior for a vazão mássica de abrasivo, maior é o diâmetro de saída, assim como o uso da estratégia de perfuração agitada e de menor espessura de material também contribuem para um aumento do diâmetro de saída.

66

Figura 8 - Gráfico de efeitos principais para o diâmetro de saída (mm).

A Figura 9 apresenta, de maneira resumida, a forma como os parâmetros de entrada do processo exercem efeito nas variáveis de saída investigadas neste trabalho. Os parâmetros coloridos em verde exercem influência estatisticamente significativa, e os coloridos em vermelho não exercem. Setas para cima indicam que o parâmetro aumenta o valor da variável de saída, e para baixo, diminui. Três setas indicam que o parâmetro exerce grande influência sobre a variável de saída, duas setas exercem influência média e uma baixa influência.

Figura 9 – Resumo da influência dos parâmetros de entrada sobre as variáveis de saída.

4.4 Discussão dos resultados

A espessura do material apresentou um grande efeito em relação ao tempo de perfuração, como já era esperado. Atribui-se isso ao fato de que quanto maior é a espessura do material, maior é o tempo necessário para realizar a erosão do material pelas partículas abrasivas. A estratégia de perfuração agitada também comportou-se de acordo com os dados encontrados na literatura especializada, mostrando-se mais rápida do que a estratégia fixa devido aos movimentos circulares realizados durante a etapa de perfuração, influenciando diretamente na taxa de remoção de material.

Ainda em relação ao tempo de perfuração, constatou-se que a vazão mássica de abrasivo, quando em valores muito baixos, não permite a realização da perfuração. No caso observado, utilizou-se uma vazão mássica de 6,33 g/min, o que não possibilitou que houvesutilizou-se a perfuração, havendo ainda lascamento do material devido ao choque da água a alta pressão. Porém, também constatou-se que um aumento muito grande na vazão mássica de abrasivo é prejudicial o corte, devido ao fato de que há tanto abrasivo entrando em contato com o material a ser perfurado que um grão atrapalha o outro, não permitindo assim uma boa taxa de remoção de material e impedindo um bom fluxo de retorno para fora do furo dos grãos que já realizaram essa remoção.

67 A pressão de trabalho apresenta um comportamento semelhante a vazão mássica de abrasivo, quando a variável de saída analisada é o tempo de perfuração. Baixos valores de pressões deixam o jato (mistura água-abrasivo) com baixos níveis de energia, dificultando assim o arrancamento de grãos do material a ser perfurado, aumentando o tempo de perfuração. Já altos valores de pressão, aumentam a energia do jato, mas verifica-se que a mistura entre a água e o abrasivo não se dá de maneira ótima, além de que altas energias causam também uma desfragmentação das partículas do abrasivo antes do choque com o material a ser perfurado.

A estratégia de perfuração elevada influência no diâmetro de entrada do furo gerado na etapa de perfuração, principalmente devido ao fato de que, na estratégia agitada o bico realiza movimentos circulares enquanto perfura, contribuindo assim para que os diâmetros fiquem maiores. Na estratégia fixa, o bico permanece estático enquanto perfura, o diâmetro de entrada fica menor, porém a remoção de material é prejudicada em função da dificuldade do retorno do jato contra ele mesmo durante a perfuração.

Outro fator importante que influi no diâmetro de entrada é a distância de afastamento da tubeira, sendo que quanto maior essa distância, maior o valor do diâmetro de entrada. Isso se deve ao fato de que quanto mais distante está o bico do jato da peça a ser perfurada, maior será o raio do jato ao tocá-la, aumentando assim o valor da variável de saída.

A vazão mássica de abrasivo apresentou resultados semelhantes para os diâmetros de entrada e saída, sendo que quanto maior é o seu nível, maior será o diâmetro do furo. Isso acontece porque quando a vazão mássica de abrasivo é maior, há mais arestas cortantes disponíveis no jato abrasivo e consequentemente aumentam os diâmetros. Contudo, isso pode mudar quando houver excesso de abrasivo, motivo o qual visto anteriormente, atrapalha a perfuração.

A pressão de trabalho não exerceu influências estatisticamente significativas em nenhum dos diâmetros (entrada e saída). Pressões baixas ou elevadas não aumentam ou diminuem o diâmetro do jato que irá perfurar, da mesma forma que não tem nenhuma influência na movimentação do bico do jato, ou seja, não tem relação com os parâmetros que mais influem nos valores dos diâmetros, não tendo então, efeitos sobre os resultados dessas variáveis.

5. CONCLUSÃO

Todos os parâmetros se mostraram estatisticamente significativos em pelo menos uma das variáveis de saída. Para o tempo de perfuração (𝑡𝑃), os parâmetros mais influentes para uma redução do valor foram a estratégia de perfuração (est) e a espessura do material (t), onde também a vazão mássica de abrasivo (𝑚̇𝐴) exerceu uma menor influência, mas ainda considerável.

Com relação aos diâmetros de entrada (𝐷𝑒), a estratégia de perfuração exerceu a maior influência, seguido pela distância de afastamento da tubeira (𝑑𝑆) e a vazão mássica de abrasivo (𝑚̇𝐴). Os diâmetros de saída (𝐷𝑠) foram influenciados com grande magnitude pela vazão mássica de abrasivo, pela interação entre os termos de estratégia de perfuração e espessura do material e também pela estratégia de perfuração.

Por fim, pode-se concluir que o trabalho realizado foi de grande valia, visto que abriu caminhos para uma parte pouco explorada e estudada na área de processo AWJ, a perfuração, também podendo-se aplicar os valores encontrados diretamente de maneira prática.

6. REFERÊNCIAS

AKKURT, A. et al. Effect of feed rate on surface roughness in abrasive waterjet cutting applications.

Journal of Materials Processing Technology., v. 147, p. 389–396, 2004.

AKKURT, A. The effect of material type and plate thickness on drilling time of abrasive water jet drilling process. Materials and Design, v. 30, p. 810–815, 2009.

68 AROLA, D.; RAMULU, M. A study of kerf characteristics in abrasive waterjet machining of graphite/eppoxy composites. Journal of Engineering Materials and Technology, v. 45/66, p. 125– 160, 1993.

BATISTI, V. DE S.; TATSCH, A. L. O Arranjo Produtivo Local (APL) gaúcho de gemas e joias: estruturas produtiva e comercial, arranjos institucional e educacional e relações interorganizacionais.

Ensaios FEEE, v. 33, n. 2, p. 513–538, 2012.

COSTA, M. Beneficiamento de Pedras Preciosas no Vale do Taquari - Diagnóstico e Modelo

para Análise e Redução de Perdas nos Processos Produtivos. Universidade Federal do Rio Grande

do Sul, 2007.

DEN DUNNEN, S. et al. Waterjet drilling in porcine bone: The effect of the nozzle diameter and bone architecture on the hole dimensions. Journal of the Mechanical Behavior of Biomedical

Materials, v. 27, p. 84–93, 2013.

DUARTE, J. P. et al. O jacto de agua abrasivo: uma ferramenta complementar. Revista de

Metalurgia, v. 34(2), p. 217–219, 1998.

FREDIN, J.; JÖNSSON, A. Experimentation on Piercing with Abrasive Waterjet. World Academy

of Science, Engineering and Technology, v. 5, n. 11, p. 1663–1669, 2011.

GUO, N. S.; LOUIS, H.; MEIER, G. Surface structure and kerf geometry in abrasive waterjet cutting: formation and optimization. In: Proceedings of the 7th American Water Jet Conference. p. 1–25. 1993

HASHISH, M. Visualization of the Abrasive-Waterjet Cutting Process. Experimental Mechanics, p. 159–169, 1987.

JUCHEM, P. L. et al. Potencial Gemológico da região Sul do Brasil. I Seminário sobre Design e Gemologia de Pedras, Gemas e Joias do Rio Grande do Sul. Anais. Soledade: 2009

LIU, H. T. Hole drilling with abrasive fluidjets. International Journal of Advanced Manufacturing

Technology, v. 32, n. 9–10, p. 942–957, 29 mar. 2007.

LÖSCHNER, P.; JAROSZ, K.; NIESŁONY, P. Investigation of the Effect of Cutting Speed on Surface Quality in Abrasive Water Jet Cutting of 316L Stainless Steel. Procedia Engineering, v. 149, p. 276–282, jan. 2016.

MÁDR, V.; VILIAMSOVÁ, J.; HLAVÁČ, L. M. Analysis of Flow Inside the Focusing Tube of the Abrasive Water Jet Cutting Head. WJTA American Waterjet Conference August, 2007.

MICHELIN, C. R. L. Ágata do distrito mineiro de Salto do Jacuí (Rio Grande do Sul, Brasil):

uma caracterização com base em técnicas estratigráficas, petrográficas, geoquímicas e isotópicas. Universidade Federal do Rio Grande do Sul, 2014.

MOMBER, A.; KOVACEVIC, R. Principles of abrasive waterjet machining. Springer-Verlag, 1998.

69 MONTGOMERY, D. C. Design and Analysis of Experiments. John Wiley & Sons. 8th Edition. 2012

OHLSSON, L. et al. Optimisation of the Piercing or Drilling Mechanism of Abrasive Water Jets. In: LICHTAROWICZ, A. (Ed.). Jet Cutting Technology. Dordrecht: Springer Netherlands, 1992. p. 359–370.

OMAX, C. 4 Piercing Methods In Abrasive Waterjet Machining. 2016. Disponível em: <https://www.omax.com/news/blog/4-piercing-methods-abrasive-waterjet-machining> Acesso em: 03 mar 2019.

RAMULU, M.; POSINASETTI, P.; HASHISH, M. Analysis of The Abrasive Waterjet Drilling

Process. WJTA American Waterjet Conference. Anais.Seattle: 2005

SCHUMANN, W. Gemas do mundo. Disal Editora. 2006.

SCHWARTZENTRUBER, J.; PAPINI, M. Abrasive waterjet micro-piercing of borosilicate glass.

Journal of Materials Processing Technology, v. 219, p. 143–154, 2015.

SOMMER, C. Non-tradicional machining handbook. Advanced Publishing Inc, 2009.

SUSUZLU, T. Development and Evaluation of Ultra High Pressure Waterjet Cutting. Tese. Mechanical, Maritime And Materials Engineering. University Of Technology. 173 p.2008.

XU, S. Modelling the Cutting Process and Cutting Performance in Abrasive Waterjet Machining with Controlled Nozzle Oscillation Doctor of Philosophy School of Engineering Systems Queensland University of Technology. Techniques, 2005.