Luís Gonzaga Oliveira Areal

Modificação das Propriedades Texturais

do Queijo por Adição de Celulose Bacteriana

UMinho|20

13

Luís Gonzaga Oliv

eir

a Ar

eal

Modificação das Propriedades T

Dissertação Mestrado

Mestrado Integrado em Engenharia Biológica

Trabalho realizado sob a orientação do

Professor Doutor Fernando Octávio Queirós Dourado

e do

Engenheiro Paulo Margarido

Luís Gonzaga Oliveira Areal

Modificação das Propriedades Texturais

do Queijo por Adição de Celulose Bacteriana

DECLARAÇÃO

Nome: Luís Gonzaga Oliveira Areal

Endereço eletrónico: dk_vash@hotmail.com

Número do Bilhete de Identidade: 13562838

Título da dissertação:

Modificação das Propriedades Texturais do Queijo por Adição de Celulose Bacteriana

Orientadores:

Professor Doutor Fernando Octávio Queirós Dourado Engenheiro Paulo Margarido

Ano de conclusão: 2013

Designação do Mestrado: Mestrado Integrado em Engenharia Biológica

É AUTORIZADA A REPRODUÇÃO INTEGRAL DESTA DISSERTAÇÃO APENAS PARA EFEITOS DE INVESTIGAÇÃO, MEDIANTE DECLARAÇÃO ESCRITA DO INTERESSADO, QUE A TAL SE COMPROMETE.

Universidade do Minho, ___/___/______

A

GRADECIMENTOSEm primeiro lugar agradeço ao meu orientador, Professor Fernando Dourado, por todo auxílio paciência e orientação prestada ao longo de todo o trabalho.

Ao Engenheiro Paulo Margarido da Quinta dos Moinhos Novos, pela sua paciência orientação e ensinamentos na arte de fazer queijo.

À Doutora Cristina Rocha do Departamento de Engenharia Química da Faculdade de Engenharia da Universidade do Porto, por toda sua cooperação no uso do texturómetro assim como a sua imprescindível ajuda na análise textural dos queijos.

A todos os meus colegas e amigos que me apoiaram na realização de todo o trabalho, em especial Jorge Padrão, Rui Rodrigues, Bruno Teixeira e Alexandre Leitão.

Agradeço com especial carinho e atenção à minha namorada, Ana Rita Costa, por todo o seu apoio incondicional nos bons e maus momentos.

Em último quero agradecer aos meus pais por todo o seu apoio, compreensão e paciência ao longo da minha carreira estudantil.

R

ESUMOExistem diversas abordagens tecnológicas com vista à modificação das propriedades físico-químicas, texturais e funcionais dos queijos. A adição de polissacarídeos naturais é uma das abordagens ainda em fase embrionária e de potencial interesse. Estes polímeros poderão conferir uma textura e funcionalidade adicional aos queijos. Este projeto visa, assim, explorar a modificação das propriedades texturais e físico-químicas (entre outras) dos queijos, por adição de celulose bacteriana.

A celulose bacteriana é produzida como um metabolito secundário da bactéria G. xylinum e caracteriza-se pela elevada cristalinidade, elevada capacidade de retenção de água, elevada resistência mecânica e moldabilidade in situ.

Na execução deste projeto foram fabricados um total de seis queijos, sendo três destes queijos feitos exclusivamente com leite de cabra (Puro) e os restantes com uma mistura de 10% do volume de leite de cabra e 90% do volume de leite de vaca (Bica). Durante o fabrico de cada queijo foi adicionada celulose, numa percentagem da massa total dos queijos variando entre 9.9% e 25.65%, no queijo puro, e 16.5% e 31.72%, no queijo de mistura.

Foram realizadas análises químicas e texturais aos queijos tendo sido possível observar várias alterações quando comparadas com queijos desprovidos de celulose.

A análise química permitiu observar mudanças, em especial no teor de humidade e no teor proteico, tendo-se detetado um aumento do primeiro e uma diminuição do segundo.

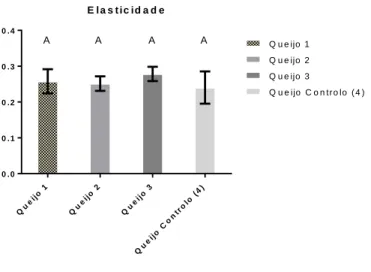

A análise textural revelou alterações severas nos queijos com celulose, verificando-se aumentos dos parâmetros texturais quando comparados com o queijo de controlo. Nomeadamente: aumento de 361% (Puro) e 419% (Bica) na mastigabilidade; aumento de 202% (Puro) e 366% (Bica) na dureza; elevação da gomosidade na ordem dos 305% (Puro) e 352% (Bica); possível aumento de 16% (Puro) e 11% (Bica) na elasticidade; possível evolução da resistência de 36% (Puro) e 38% (Bica). A coesividade foi o único parâmetro que variou de forma contrária em cada tipo de queijo, tendo-se observado um aumento até 34% nos queijos Puros e um decréscimo até 5% nos Queijos Bica.

Em suma a adição de celulose cumpriu o seu objetivo, a modificação das propriedades texturais, físico-químicas dos queijos onde foi inserida.

P

ALAVRAS-C

HAVEA

BSTRACTThere are several technological approaches on modifying physicochemical, textural and functional properties of cheese, such as the addition of natural polysaccharides, a high potential approach, although still in an early stage. Those polymers are able to give additional texture and functionality to the cheese. This projects aims to investigate how the textural and physicochemical properties of cheese can be modified by the addition of bacterial cellulose. Bacterial cellulose is produced as a secondary metabolite of bacteria G. xylinum and is characterized by its high crystallinity, high water holding capacity, high mechanical strength and in situ moldability.

Six cheeses were produced - three 100% goat milk (Pure) and three 10% goat milk and 90% cow milk (Bica). Cellulose was added during the manufacturing process, at a proportion ranging between 9.9% and 25.65%, to the pure goat cheese, and 16.5% and 31.72%, to the mixture goat and cow cheese.

Physicochemical and textural analyses were conducted on the cheese samples and it was found that the addition of cellulose to the cheese resulted in a number of changes.

Physicochemical analysis revealed increased moisture content and lower protein content. Textural analysis returned significant changes in several textural parameters when compared with the control cheese: 361% (Pure) and 419% (Bica) increased chewiness; 202% (Pure) and 366% (Bica) increased hardness; 305% (Pure) and 352% (Bica) increased gumminess; possible 16% (Pure) and 11% (Bica) increase in the springiness; possible 36% (Puro) and 38% (Bica) increase in the resistance. Cohesiveness was the only parameter that showed an opposite trend for each cheese quality, as it was found a 34% increase for Pure samples and a 5% decrease for Bica samples.

Summing it up, it has been evidenced that the addition of cellulose to cheese modifies its textural and physicochemical properties.

K

EYWORDSÍ

NDICEAgradecimentos ... iii

Resumo ... v

Abstract ... vii

Índice de Figuras ... xi

Índice de Tabelas ... xiii

1. Introdução ... 1

1.1 O Queijo ... 1

1.2 Fabrico ... 2

1.2.1 Tratamento do Leite ... 2

1.2.2 Fabrico da Coalhada ... 3

1.2.3 Moldagem e Prensagem da Coalhada ... 5

1.2.4 Salga do Queijo ou Salmoura ... 6

1.2.5 Cura ou Maturação do Queijo ... 6

1.3 Desenvolvimento na Tecnologia do Queijo Meio-Gordo e Magro ... 7

1.4 Modificações da Tecnologia Convencional de Fabrico de Queijo ... 8

1.5 Substituintes de Gordura ... 9

1.6 Reologia e Textura do Queijo ... 9

1.7 Celulose Bacteriana ... 10

1.7.1 Aplicações ... 11

1.7.2 Biossíntese ... 13

1.7.3 Vantagens da Aplicação de Celulose Bacteriana na Indústria do Queijo ... 14

2. Métodos Experimentais ... 15

2.1 Produção de celulose Bacteriana ... 15

2.2 Produção dos Queijos ... 15

2.3 Análise dos Queijos ... 21

2.3.1 Caracterização Físico-Química ... 21

2.3.2 Análise do Perfil de Textura ... 27

2.4 Tratamento Estatístico de Resultados ... 29

3. Resultados e Discussão ... 31

3.2 Análise Química ... 31

3.2.1 Teor em Humidade ... 32

3.2.2 Teor em Proteína ... 33

3.2.3 Teor em Lípidos ... 34

3.2.4 Teor em Cinzas ... 35

3.2.5 Teor em Hidratos de Carbono ... 36

3.2.6 Discussão da Análise Química ... 36

3.2.7 Queijo Puro ... 37

3.2.8 Queijo Bica ... 40

4. Conclusões e Sugestões para Trabalho Futuro ... 47

Referências Bibliográficas ... 49

Anexo I – Resultados TPA ... 52

Í

NDICE DEF

IGURASFigura 1 – queijo gordo (A) e queijo magro (B), queijo do tipo Cheddar (Mistry,2001). ... 7

Figura 2 – Porção de membrana de celulose bacteriana seca. ... 11

Figura 3 – Nata de Coco. ... 13

Figura 4 – Equipamento de fabrico usado na Quinta dos Moinhos Novos. ... 15

Figura 5 – Corte da Coalhada de queijo Puro. ... 16

Figura 6 – Agitamento e tratamento térmico de queijo Bica. ... 17

Figura 7 – Introdução na forma. ... 19

Figura 8 – Amostras secas após estufa ... 21

Figura 9 – Cinzas obtidas após inceneração. ... 22

Figura 10 – Texturómetro, modelo TA-XT2. ... 28

Figura 11 – Dureza dos Queijos Puros onde as colunas com as mesmas letras são considerados semelhantes pela análise ANOVA. Cada coluna refere-se ao valor médio e repetivo desvio padrão. ... 38

Figura 12 – Elasticidade dos Queijos Puros onde as colunas com as mesmas letras são considerados semelhantes pela análise ANOVA. Cada coluna refere-se ao valor médio e repetivo desvio padrão. ... 38

Figura 13 – Gomosidade dos Queijos Puros onde as colunas com as mesmas letras são considerados semelhantes pela análise ANOVA. Cada coluna refere-se ao valor médio e repetivo desvio padrão. ... 39

Figura 14 – Resistência dos Queijos Puros onde as colunas com as mesmas letras são considerados semelhantes pela análise ANOVA. Cada coluna refere-se ao valor médio e repetivo desvio padrão. ... 39

Figura 15 – Mastigabilidade dos Queijos Puros onde as colunas com as mesmas letras são considerados semelhantes pela análise ANOVA. Cada coluna refere-se ao valor médio e repetivo desvio padrão. ... 40

Figura 16 – Coesividade dos Queijos Puros onde as colunas com as mesmas letras são considerados semelhantes pela análise ANOVA. Cada coluna refere-se ao valor médio e repetivo desvio padrão. ... 40

Figura 17 – Dureza dos queijos Bica onde as colunas com as mesmas letras são considerados semelhantes pela análise ANOVA. Cada coluna refere-se ao valor médio e repetivo desvio padrão. ... 41

Figura 18 – Elasticidade dos Queijos Bica onde as colunas com as mesmas letras são considerados semelhantes pela análise ANOVA. Cada coluna refere-se ao valor médio e repetivo desvio padrão. ... 41 Figura 19 – Gomosidade dos Queijos Bica onde as colunas com as mesmas letras são considerados semelhantes pela análise ANOVA. Cada coluna refere-se ao valor médio e repetivo desvio padrão. ... 42 Figura 20 – Resistência dos Queijos Bica onde as colunas com as mesmas letras são considerados semelhantes pela análise ANOVA. Cada coluna refere-se ao valor médio e repetivo desvio padrão. ... 42 Figura 21 – Mastigabilidade dos Queijos Bica onde as colunas com as mesmas letras são considerados semelhantes pela análise ANOVA. Cada coluna refere-se ao valor médio e repetivo desvio padrão. ... 43 Figura 22 – Coesividade dos Queijos Bica onde as colunas com as mesmas letras são considerados semelhantes pela análise ANOVA. Cada coluna refere-se ao valor médio e repetivo desvio padrão. ... 43

Í

NDICE DET

ABELASTabela 1 – Massa de celulose usada no fabrico dos queijos. ... 16 Tabela 2 – Queijos puros fabricados, respetivas quantidades de celulose adicionada e datas de fabrico. ... 18 Tabela 3 – Queijos bica fabricados, respetivas quantidades de celulose adicionada e datas de fabrico. ... 20 Tabela 4 – Rendimento queijeiro dos Queijos Puros ... 31 Tabela 5 – Rendimento queijeiro dos Queijos Bica ... 31 Tabela 6 – Teor em humidade dos Queijos Puros onde as letras presentes referem-se aos resultados da análise ANOVA onde os queijos detentores das mesmas letras são considerados semelhantes. ... 32 Tabela 7 – Teor em humidade dos Queijos Bica onde as letras presentes referem-se aos resultados da análise ANOVA onde os queijos detentores das mesmas letras são considerados semelhantes. ... 32 Tabela 8 – Teor em proteína dos Queijos Puros onde as letras presentes referem-se aos resultados da análise ANOVA onde os queijos detentores das mesmas letras são considerados semelhantes. ... 33 Tabela 9 – Teor em proteína dos Queijos Bica onde as letras presentes referem-se aos resultados da análise ANOVA onde os queijos detentores das mesmas letras são considerados semelhantes. ... 34 Tabela 10 – Teor em lípidos dos Queijos Puros onde as letras presentes referem-se aos resultados da análise ANOVA onde os queijos detentores das mesmas letras são considerados semelhantes. ... 34 Tabela 11 – Teor em lípidos dos Queijos Bica onde as letras presentes referem-se aos resultados da análise ANOVA onde os queijos detentores das mesmas letras são considerados semelhantes. ... 35 Tabela 12 – Teor em cinzas dos Queijos Puros onde as letras presentes referem-se aos resultados da análise ANOVA onde os queijos detentores das mesmas letras são considerados semelhantes. ... 35 Tabela 13 – Teor em cinzas dos Queijos Bica onde as letras presentes referem-se aos resultados da análise ANOVA onde os queijos detentores das mesmas letras são considerados semelhantes. ... 36

1.

I

NTRODUÇÃONa atualidade, com a prevalência de um estilo de vida sedentário por parte dos países desenvolvidos, problemas associados com alimentação como por exemplo obesidade e diabetes têm aumentado. Consequentemente, a demanda dos consumidores por produtos light/magros tem aumentado consideravelmente. No entanto, estes produtos têm uma tendência a não serem bem aceites por parte dos consumidores visto que a maior parte destes produtos não conseguem reproduzir de forma correta o sabor, textura e aroma do produto original. Como tal, os produtores procuram constantemente formas de produzir produtos light mais semelhantes com as versões originais (Banks, 2004).

1.1 O Queijo

O queijo é um produto alimentar feito a partir do leite através da coagulação do mesmo. É considerado um concentrado nutritivo e delicioso dos nutrientes do leite numa forma estável, o seu fabrico é uma forma de conservar o valor nutritivo do leite durante longos períodos de tempo visto que não é possível preservar o leite por muito tempo. É também um dos produtos alimentares mais antigos e popular para o homem (Nielsen, 2004).

No entanto, os passos básicos para a produção do queijo moderno são extremamente semelhantes aos passos do fabrico empírico de há milhares de anos. De referir que o presente conhecimento cientifico sobre a produção de queijo foi principalmente desenvolvida nos últimos 131 anos (Nielsen, 2004).

É estimado que existam mais de 2000 variedades de queijo, número com tendência a aumentar (Olson, 1995). O constante desenvolvimento visa satisfazer as exigências dos consumidores, atenuar custos de produção e manter as características desejáveis do queijo. Temos, por exemplo, a tentativa de reduzir o tempo de maturação de alguns queijos visto que esta pode variar entre 6 meses e 2 anos dependendo do tipo de queijo. A maturação é vital para obtenção de aromas, sabores e texturas únicas no queijo mas quanto maior o tempo de maturação maiores os custos associados. Uma das formas de reduzir o tempo de maturação é incorporar no leite enzimas encapsuladas que resultam numa aceleração da maturação do queijo (Kailasapathy, 2005).

Este projeto pretende explorar a modificação das propriedades físico-químicas e texturais dos queijos com recurso à adição de celulose microbiana. O principal objetivo do trabalho a

realizar é averiguar quais os efeitos da adição de celulose em diferentes concentrações, de modo a obter o rácio necessário para adquirir os resultados pretendidos, isto é, a quantidade de celulose que é necessário adicionar de modo a obter queijos magros com características semelhantes aos queijos tradicionais que possuem matéria gorda natural. No entanto, devido a limitações experimentais, não foi possível fabricar e analisar queijos magros. Como tal, procedeu-se à averiguação do impacto da adição de celulose em queijos normais, com o intuito de no futuro transpor a alteração textural e físico-química consequente para queijos meio-gordos e magros.

1.2 Fabrico

Como referido anteriormente, é estimado que existam mais de 2000 variedades de queijo atualmente, no entanto o seu fabrico é regulado por metodologias comuns e fundamentais. O processo envolve inúmeras etapas que irão ser abordadas nos próximos textos.

1.2.1 Tratamento do Leite Remoção Microbiana

Apesar de que a fermentação do leite inibe o crescimento de elementos não desejados (baterias patogénicas e esporuladas), é no entanto necessário garantir a segurança do produto. Para tal, procede-se à inativação/remoção da flora contaminante. Esta é realizada pelo tratamento térmico do leite (pasteurização) que pode ser realizado de forma rápida, por aquecimento do leite entre 10-15 segundos a um temperatura de 72-75 ºC, ou lenta, cerca de 30 minutos a temperaturas de 62-65 ºC.

No entanto, é possível a sobrevivência de esporos que podem comprometer a qualidade do produto final. Para garantir a sua ausência é possível recorrer a bacteriocentrifugação ou microfiltração para assegurar a eliminação dos esporos (Bylund, 1995).

Padronização

Concluída a remoção de possíveis contaminantes (esporos e bactérias), o leite é padronizado. O objetivo deste processo é assegurar a composição constante do leite, visto que este provém de diversos produtores. A padronização foca-se na relação gordura/proteína (especificamente caseína) cuja tendência é ser igual no início de cada ciclo de produção. No entanto, pode ser necessário remover gordura ou adicionar natas, leite em pó desnatado, sendo ainda usual a adição de corantes e cálcio (na forma de CaCl2). A adição de CaCl2 (5-20 g por 100 kg de

leite) resulta na aceleração da coagulação proteica, reduzindo a quantidade de coalho necessário e promovendo a formação de um gel firme (coalhada). (Gunasekaran, 2003; Kristensen, 2004)

1.2.2 Fabrico da Coalhada

É uma etapa de extrema importância, pois é nesta que ocorre a coagulação da proteína do leite resultando em severas transformações físicas e reológicas. A coalhada é formada pela agregação da caseína, sob ação de enzimas proteolíticas e/ou descida do pH para valores semelhantes ao ponto isoelétrico (pH=4.6 para a caseína). A descida de pH pode ser obtida por recurso a microrganismos ou adição de soluções ácidas. (Gunasekaran, 2003; Sanchez, 2004; Kristensen, 2004)

Acidificação do Leite

Durante a fermentação da lactose, esta é convertida em ácido láctico que confere à coalhada o pH desejado. Esta fermentação ocorre devido à adição de bactérias lácticas mesófilas (por exemplo Lactococcus lactis subsp. Lactis) ou termófilas (por exemplo Streptococcus thermophilus) ou pela combinação de ambas. Após a sua adição o leite acidifica durante 30 minutos, período durante o qual parte da lactose é metabolizada (Kristensen, 2004). Este período de fermentação é comum para a maioria dos queijos, uma vez que na maior parte destes a coagulação da caseína é efetuada pela descida de pH conjugada com enzimas proteolíticas.

No entanto, para alguns queijos a coagulação é feita exclusivamente por acidificação, onde é usado fermento láctico que ao longo de várias horas aproxima o pH do ponto isoelétrico da caseína (pH=4.6). Para este valor de pH as cargas superficiais negativas da micela de caseína e do potencial de superfície, responsável pelas repulsões electroestáticas, são neutralizadas, promovendo a coagulação (Sanchez, 2004).

Como alternativa pode ser adicionado ácido láctico ou ácido acético diretamente, resultando num melhor controlo do processo mas sacrificando o desenvolvimento de sabores característicos provenientes do fermento láctico. Logo, quando o sabor não é o mais importante mas sim a textura, a acidificação direta é a melhor opção (Gunasekaran, 2003).

O coalho mais popular para a produção de queijo é de origem animal e denominada de renina, sendo esta constituída por duas enzimas, a quimosina e a pepsina. A coagulação da caseína através deste método é obtida através de temperaturas médias de 30 °C e durante 20-30 minutos de reação.

Existem quatro tipos principais de caseína no leite, são elas a α-S1, α-S2, β- e κ-caseína. Cerca de 95% da caseína total do leite encontra-se organizada na forma de micelas emulsionadas no leite, cuja coesão é regulada por cálcio, fosforo e outros sais.

A estabilidade da emulsão deve-se à κ-caseína, cuja hidrólise na ligação Phe105-Met106 leva a desestabilização da emulsão resultando na formação de uma malha proteica (Gama, 2003). Após a hidrólise da caseína, fase denominada de fase primária ou enzimática, ocorre a agregação das micelas da proteína modificada, fase denominada de secundaria ou coagulação, formando uma rede proteica de nome coalhada. Nesta matriz os espaços livres apresentam retidos glóbulos de gordura, água e materiais hidrossolúveis (Gama, 2003).

Corte da Coalhada

Concluída a coagulação, procede-se ao corte da coalhada onde ocorre a separação do soro da coalhada. No corte é promovida a rutura mecânica do gel através do uso de liras que cortam o gel em pequenos cubos promovendo assim a drenagem do soro. Quanto menor o tamanho dos fragmentos, maior a firmeza do queijo, resultado de uma maior drenagem de soro (Gunasekaran, 2003).

Agitação da Coalhada

Após o corte, a coalhada é submetida a agitação suave para auxiliar a extração do soro mas sem destruir os fragmentos. A agitação deve ser suave para preservar os aglomerados formados por coagulação e evitar a excessiva remoção de soro e gordura (Mair-Waldburg, 1974).

Tratamento Térmico da Coalhada

O objetivo deste tratamento térmico é regular o pH e a humidade do queijo final. Dependendo da temperatura utilizada a designação muda, caso seja máxima de 40 °C tem o nome de “cozimento”, caso seja superior a 44 °C denomina-se de escaldar a coalhada. As taxas de aquecimento afetam a libertação de soro, em que uma maior temperatura permite uma maior libertação de soro, que caso seja demasiado alta pode resultar num queijo com pouca humidade dando origem a um queijo seco e emborrachado. Porém se a temperatura for demasiado baixa o queijo resultante será azedo e mole (Kristensen, 2004).

A escolha irá depender do teor de humidade desejado no final assim como da estabilidade térmica das bactérias usadas na fermentação.

O tratamento térmico é finalizado com a agitação da coalhada para promover a libertação do soro. O processo leva cerca de 30-90 minutos, desde o início do aquecimento até a moldagem. Durante este período de tempo, a quantidade de lactose pode ser regulada pela adição de água ou de soro recuperado (ato designado de lavagem da coalhada). A diluição da lactose resulta num acréscimo do pH do queijo final (Fox, 1987a, 1987b).

1.2.3 Moldagem e Prensagem da Coalhada Moldagem

Finalizado o aquecimento e agitação da coalhada, a temperatura desce gradualmente (com exceção de alguns queijos do tipo pasta-filata). Após a coalhada atingir a firmeza e acidez desejada, o soro residual é removido e o queijo é moldado. A moldagem irá influenciar a textura final do queijo (Mair-Waldburg, 1974).

Geralmente a moldagem é executada das seguintes formas, dependendo do tipo de queijo a produzir. Para queijos com textura aberta (moles e granulares) os grãos de coalhada são transferidos diretamente para moldes (Kristensen, 2004). Caso se deseje queijos de textura fechada, os grãos de coalhada devem ser pré-prensados no soro antes de se proceder a moldagem (Kristensen, 2004). No caso dos queijos Hallomi, os grãos após ser pré-prensados no soro são cozidos no mesmo antes de serem moldados (Nielsen, 2004). Também pode ser feita a separação dos grãos de coalhada e do soro, onde os grãos são deixados a acidificar durante umas horas sendo depois moídos, salgados e moldados (queijos Cheddar e Stilton) ou moídos, aquecidos e amassados antes de serem moldados (queijo Mozzarela) (Nielsen, 2004).

Prensagem da Coalhada

Concluída a moldagem, a coalhada é submetida a uma prensagem final, cujo objetivo é remover a água livre residual, definir a humidade final e dar forma ao queijo.

A prensagem é executada com um aumento gradual de pressão, sendo esta no início relativamente baixa, de modo a evitar que a camada exterior da coalhada colapse ocluindo o soro no interior da matriz. As pressões e o tempo de aplicação variam consoante o tipo de queijo a produzir, podendo variar entre 4 a 40 vezes o peso do queijo e entre 20 minutos a 20 horas (Kristensen, 2004).

Na prensagem quanto maior o tempo e a pressão menor a humidade do queijo. De referir que a temperatura de prensagem também afeta o produto final, onde quanto mais baixa maior a humidade do queijo (Nielsen, 1989).

1.2.4 Salga do Queijo ou Salmoura

De modo a estabelecer o equilíbrio do sabor, a consistência e inibir o crescimento de elementos indesejáveis, o queijo é submetido a um processo de salga que irá ser determinante na evolução do processo de maturação. Esta pode ser executada por adição de sal ao soro, à coalhada após a separada do soro, através de fricção de sal na superfície do queijo, ou através de imersão deste em salmoura (solução concentrada de sal). De referir que a técnica mais popular é a salmoura dada a sua fácil aplicação.

A salmoura geralmente ocorre, a temperaturas superiores a 11 °C a concentrações de 20-22% de sal. A presença de sal em elevadas concentrações, inibe a fermentação da lactose residual resultando na paragem da acidificação do queijo.

A eficiência da salmoura é afetada pela concentração de sal, pH, temperatura, humidade inicial do queijo, forma do queijo e peso do mesmo (Kristensen, 2004).

1.2.5 Cura ou Maturação do Queijo

Apesar de alguns queijos, como o queijo fresco, serem isentos de cura ou maturação, a maior parte dos queijos requer um período de maturação que pode a variar entre algumas semanas até vários anos. Este período é vital para o desenvolvimento das características como sabor, consistência e aparência. Estas alterações são provocadas por microrganismos cujos efeitos são dependentes do pH, temperatura, quantidade de humidade e sal, assim como do tratamento de superfície (Nielsen, 2004).

Em termos de duração do período de maturação, este é dependente da temperatura utilizada, assim como das características desejadas para o produto final (Kristensen, 2004).

Dada a extrema importância da temperatura no processo de maturação, esta requer um controlo rigoroso e a sua escolha reflete-se sobre vários fatores como o tipo de queijo que se pretende fabricar, a temperatura de pasteurização usada, a qualidade do leite, o teor de humidade, o tempo de cozimento e a técnica de acidificação aplicada. Caso se pretenda o fabrico de queijos duros e semi-duros é frequente o uso de uma temperatura de 17-18 °C e caso o objetivo seja um queijo mole é geralmente usada uma temperatura entre 15-17 °C. Porém, vários produtores optam pelo uso de temperaturas mais altas ou mais baixas (Kristensen, 2004).

Finalizado o período de cura e não havendo risco de pós-fermentação, os queijos são lavados, marcados e revestidos em parafina ou cera. Sendo depois armazenados numa camara fria onde o ar deve ser seco e a temperatura definida entre 2-4 °C (Kristensen, 2004).

1.3 Desenvolvimento na Tecnologia do Queijo Meio-Gordo e Magro

O queijo meio-gordo é definido como um queijo que possui uma redução de 25% ou mais de gordura, em relação à quantidade existente no respetivo queijo gordo convencional. O queijo magro tem que possuir uma redução de 50% ou mais, de forma a que a gordura total não exceda os 10% (p/p) do queijo (Drake, 1995).

De referir que o baixo teor de gordura afeta negativamente as propriedades sensoriais do queijo (Rodríguez, 1998).

A gordura natural do queijo é crucial para a obtenção das características texturais, sabor e aroma, como tal os queijos magros pecam nessas mesmas características. Um queijo com baixo teor de gordura contém maior teor de proteína, o que por consequência leva a um aumento da humidade do queijo.

O queijo magro possui uma matriz proteica mais complexa em relação à de um queijo gordo (Figura 1).

No queijo gordo a presença de gordura impede a formação de uma coalhada mais compacta, o que resulta numa estrutura mais porosa que a do queijo magro (Mistry, 1998).

Figura 1 – queijo gordo (A) e queijo magro (B), queijo do tipo Cheddar (Mistry,2001).

Estas alterações do micro-ambiente do queijo para além de afetarem as características funcionais e sensoriais, também provocam alterações a nível microbiológico e bioquímico durante a maturação (Banks, 1993; Bryant, 1995b; Nauth, 1995).

A perda de aroma e sabor do queijo magro pode ser atribuída aos baixos níveis de ácidos gordos e baixo número de bactérias lácteas retidas na coalhada (Laloy, 1996). Outro defeito comum do queijo magro é a presença de um gosto amargo que é desenvolvido na maturação. Isto deve-se em parte ao menor teor de sal e maior humidade, fatores que levam ao crescimento de bactérias lácticas (Ardö, 1993) e proteólise excessiva durante o processo de cura (Mistry, 1998). Esta última provoca a formação de compostos hidrofóbicos que aumentam a intensidade do paladar amargo (Oslon, 1990).

De modo a combater os defeitos existentes no queijo magro, é possível recorrer a 3 estratégias:

Modificar a tecnologia de fabrico convencional;

Selecionar fermentos lácticos alternativos e bactérias adjuvantes;

Usar compostos que atuem como substituintes da gordura.

Estas estratégias não conseguem substituir completamente as propriedades e funções da gordura, como tal o estudo nestas áreas contínua, de forma a melhorar o sabor e textura do queijo magro (Drake, 1995).

1.4 Modificações da Tecnologia Convencional de Fabrico de Queijo

O fabrico convencional de queijo está sujeito a modificações que se centram na alteração de parâmetros como a humidade e concentração de ácido no caso dos queijos magros e meio-gordos. Uma presença elevada de humidade pode resultar numa sensação de cremosidade, textura e lubricidade semelhante à gordura presente nos queijos gordos. A presença e concentração de gordura influencia o rendimento queijeiro visto que a matéria gorda pode constituir até cerca de 50% (p/p), em peso seco.

Modificações como a redução do tempo ou temperatura de cozimento, lavagem da coalhada com água fria, promovem um aumento da retenção de humidade na massa do queijo (Drake, 1995). No entanto, a lavagem com água a 22 °C remove também o excesso de lactose e solubiliza o cálcio, o que auxilia a obtenção de uma textura final do queijo mais mole e a prevenção de um desenvolvimento excessivo de acidez durante a cura. Porém, ocorre a perda de sabor do queijo por consequência da formação de compostos indesejáveis durante a maturação (Johnson, 1995).

De modo a melhorar as características texturais do queijo meio-gordo Mozzarela, Merril e colaboradores (1994) recomendaram o aumento de temperatura de pasteurização de modo a

promover uma maior desnaturação proteica e consequentemente a capacidade de retenção de água no queijo. Foi também recomendado que a alteração fosse conjugada com uma pré-acidificação do leite antes da adição do coalho e uma redução de temperatura de cozimento da coalhada.

1.5 Substituintes de Gordura

O uso de compostos substituintes da gordura tem sido crescentemente explorada com o intuito de resolver/melhorar as propriedades organoléticas e físicas do queijo.

São produtos que visam a reduzir o teor calórico dos queijos sendo estes diferenciados em substituintes e miméticos. Os substituintes são materiais de base proteica detentores de propriedades funcionais e físicas semelhantes à da gordura natural, mas com teor calórico inferior. Os miméticos da gordura são materiais de base proteica ou polisacarídica, que para alem de imitar as propriedades da gordura natural podem melhorar as características do queijo, como a textura e rendimento queijeiro, através do aumento da humidade do queijo (Rodriguez, 1998).

Na atualidade vários substituintes da gordura já são aplicados na produção industrial de queijo meio-gordo e de queijo magro. Por exemplo, ao queijo meio-gordo Cheddar é adicionado Simplesse® (Degouu, 1993), que é essencialmente um isolado proteico do soro de queijo. Foram também testados á escala piloto imitadores de gordura com base proteica (Simplesse® e Dairy-Lo®) e à base de carbohidratos (Stellar® e Novagel®) por MacMahon e colaboradores (1996) em queijo magro Mozzarella. A adição destes componentes resultou num aumento da humidade dos queijos e numa microestrutura mais porosa em comparação com os queijos de controlo. Bons resultados foram também obtidos por parte de Drake e colaboradores (1996) na utilização de miméticos da gordura na produção de queijo meio-gordo Cheddar. No entanto, em alguns miméticos foi possível detetar efeitos negativos, como por exemplo no caso da lecitina que conferiu sabores e aromas indesejados apesar de que a sua adição resultou numa melhoria na textura e um aumento no rendimento queijeiro (Drake, 1996). A adição de 0,2% (p/p) de lecitina traduziu-se num melhoramento da matriz proteica do queijo, porém concentrações superiores causaram defeitos a nível textural (Ma, 1996). Apesar do potencial dos substituintes existem, no entanto, limitações legais no uso de certos substituintes.

O principal foco deste projeto é, de facto, a modificação da textura do queijo através da aplicação de celulose bacteriana (esta vai ser referida no ponto 1.5).

A textura dos produtos alimentares é definida como “todos os atributos reológicos e estruturais (geometria e superfície) do produto percetíveis por meios mecânicos, tácteis e, quando apropriado, de recetores visuais e auditivos” (Lawless, 1998). Com esta definição em mente, todos os produtos lácticos têm uma textura que define o tipo de produto e o nível de qualidade, sendo importante compreender os fatores que controlam a textura durante o processo de fabrico, de modo a se obter um produto de elevada qualidade e consistência. No entanto, muitos dos fatores responsáveis pelas características e qualidade de um produto não são totalmente compreendidos ao nível molecular. De facto, a complexidade dos produtos lácticos traz muitas dificuldades a estes estudos (Foegeding, 2003).

Com o intuito de compreender estes fenómenos, tem sido feito um relacionamento dos elementos tácteis e mecânicos obtidos por análise sensorial com elementos alcançados por meios instrumentais. O uso de métodos reológicos tem sido fulcral para a avaliação dos elementos mecânicos da textura, uma vez que estes podem ser associados a teorias explicativas à escala molecular.

A reologia é o estudo da relação entre forças exercidas sobre um material e a deformação deste, ao longo do tempo.

A força externa aplicada a um material é designada de tensão e esta é calculada como sendo a força por unidade de área (é expressa em Pa ≡ N.m-2). No que toca à deformação, esta é medida pela alteração do tamanho característico do material, ou seja, o comprimento (Rosenthal, 1999).

Quando a tensão é aplicada a um material mecanicamente não homogéneo, que é o caso de muitos produtos alimentares, a sua deformação pode variar ao longo do produto. Como tal, a deformação de produtos alimentares é determinada a partir da alteração da distância entre dois pontos relativos à distância original, após a aplicação da tensão.

1.7 Celulose Bacteriana

A celulose bacteriana (Figura 2) foi descrita pela primeira vez na literatura em 1886, por A.J. Brown. Brown observou que alguns microrganismos utilizados na produção de ácido acético eram capazes de produzir uma membrana na superfície do meio de cultura na presença de glucose e de oxigénio (A.J. Brown, 1886). Brown denominou-os de Bacterium xylinum (A.J. Brown, 1886). Esta espécie, que pertence à família Acetobacteriae, foi entretanto

reclassificada taxonomicamente inúmeras vezes até alcançar a designação atual de Gluconacetobacter xylinus, no entanto esta é ainda muitas vezes referida por Acetobacter xylinum (Bergey’s, 2005). A espécie G. xylinus apresenta morfologia de bastonetes retos ou ligeiramente curvos, alongados com um tamanho variante de 0.6-0.8×1.0-4.0 μm, podendo ser ou não móveis. Estes microrganismos possuem uma tolerância a condições ácidas, são Gram-negativos, estritamente aeróbios, não fotossintéticos, com uma temperatura ótima para crescimento entre os 15 e os 34 ºC, sendo que a sua morte térmica ocorre entre os 65 e os 70 ºC (Klemm, 2005).

Figura 2 – Porção de membrana de celulose bacteriana seca.

A G. xylinus pode ser encontrada na superfície de frutas e vegetais em decomposição, no vinagre ou em bebidas alcoólicas (Bergey’s, 2005). Estas bactérias produzem quantidades consideráveis de celulose bacteriana a através do uso de diferentes fontes de carbono e de azoto complexas. Entre os microrganismos pertencentes ao género Gluconacetobacter destacam-se como produtores de celulose bacteriana as espécies G. xylinus (Grometelhanan, 1963), G. hansenii (Park, 2003) e G. pasteurianus (Yoshino, 1996). De referir que os géneros Agrobacterium, Aerobacter, Achromobacter, Azotobacter, Rhizobium, Sarcina, Salmonella, Pseudomonas e Alcaligenes e Sarcina ventriculi, também conseguem produzir celulose bacteriana (Chawla, 2009).

A celulose bacteriana apresenta uma estrutura química semelhante à da celulose vegetal (C6H10O5)n, no entanto as suas propriedades físicas e mecânicas diferem. A celulose bacteriana possui um grau de pureza superior (devido a não estar associada a hemicelulose e lenhina), um índice de cristalinidade mais elevado, uma força de tensão superior, maior capacidade de absorção/retenção de água, elevada elasticidade e uma adaptabilidade biológica superior (Chawla, 2009; Hong, 2008; Helenius, 2006).

A celulose bacteriana (CB) tem um potencial de aplicação em diversas áreas incluindo a indústria alimentar, têxtil, farmacêutica, biomédica, papeleira, tratamento de resíduos, entre outras (Chawla, 2009; Czaja, 2006).

Na indústria alimentar é aplicada em alimentos processados como agente espessante e estabilizador. O seu primeiro uso na indústria alimentar foi na nata de coco nas Filipinas, datando o início da sua produção a 1949, onde as suas propriedades gelatinosas e completa indigestibilidade por parte do ser humano fez da celulose uma base alimentar muito atrativa. Este produto alimentar (Figura 3) é também popular noutros países como o Japão e a Coreia. A camada espessa de celulose formada é cortada em cubos, lavada e fervida em água, antes de ser cozida em xarope de açúcar (Chawla, 2009; Budhiono, 1999).

Dada a sua textura e conteúdo em fibra, a celulose bacteriana é adicionada a produtos alimentares como fibra dietética. Um produto atualmente comercializado é o Cellulon® que é um agente de volume usado em produtos alimentares como espessante, modificador de textura e redutor calórico.

Em 1992 a CB foi introduzida em bebidas light no Japão (Chawla, 2009).

Na área biomédica a celulose bacteriana apresenta enorme potencial, com especial ênfase na medicina regenerativa. Esta pode ser usada como pele artificial temporária para o tratamento de feridas e queimaduras. Sendo a celulose um material extremamente poroso, possui o potencial de transferir antibióticos e outros medicamentos para a ferida, para além de servir de barreira física contra infeções externas. Pelas razões referidas anteriormente, e dada a sua capacidade de retenção de água e biocompatilidade, a celulose cumpre todos os requisitos de um curativo moderno (Chawla, 2009).

A celulose bacteriana modificada para aplicação médica é atualmente comercializada pela empresa brasileira Biofill, que ao investigar as propriedades da celulose no tratamento de feridas desenvolveu dois produtos, Bioprocess e Gengiflex, que são aplicados no tratamento de feridas extensas. Outro produto desenvolvido com base na celulose bacteriana é o Prima Cel™, criado pela Xylos Corp.(EUA). Este produto já foi aplicado em ensaios clínicos no tratamento de feridas e úlceras (Chawla, 2009).

Para além das áreas já referidas, a celulose pode ser também aplicada na indústria papeleira como material de reforço, permitindo uma maior resistência e proteção do papel. Pode ainda ser aplicada na indústria da comunicação para produção de diafragmas eletroacústicos para auriculares, entre outras aplicações (Chawla, 2009).

Figura 3 – Nata de Coco.

1.7.2 Biossíntese

A produção de celulose em G. xylinus é associada ao crescimento celular e consome cerca de 10% da energia gerada nas reações catabólicas, não interferindo nos processos anabólicos que ocorrem no meio intracelular. (Ross, 1991). O crescimento celular e a produção de celulose ocorrem de forma paralela existindo competição pelos nutrientes fornecidos ao microrganismo.

A biossíntese da celulose bacteriana é um processo que envolve diversos passos, especificamente regulados por um número elevado de enzimas e de complexos de proteínas reguladoras e catalíticas. O processo de biossíntese da celulose bacteriana encontra-se dividido em duas partes fundamentais: a primeira é a síntese do precursor da celulose, a uridina difosfoglucose (UDPGlc), a segunda é a polimerização (Ross, 1991; Chawla, 2009). A celulose bacteriana pode ser fabricada em cultura estática ou com agitamento. Dependendo do tipo de cultura a sua formação ocorre de forma diferente. Caso seja estática, a sua formação ocorre na superfície do meio de cultura, enquanto que num meio agitado a celulose aparece sob a forma de pellets dispersos no meio de cultura.

A escolha do meio de cultura depende da aplicação da celulose. A cultura estática produz a celulose em forma de membrana que é utilizada em aplicações comerciais, tais como as referidas anteriormente. A produção por meio agitado permite uma maior produtividade, no entanto apresenta maior probabilidade de originar espécies mutantes não produtoras de celulose bacteriana, levando a um decréscimo de produtividade.

1.7.3 Vantagens da Aplicação de Celulose Bacteriana na Indústria do Queijo

A celulose bacteriana de facto apresenta bastante potencial para aplicação em queijos entre as quais:

Não é consumida pelo organismo humano, como tal não possui valor calórico;

O seu consumo é seguro sendo já usada em alimentos e como tal aplicável a queijos

Possui elevada capacidade de absorção e retenção de água, podendo influenciar a textura final do queijo.

2.

M

ÉTODOSE

XPERIMENTAIS2.1 Produção de celulose Bacteriana

A celulose foi adquirida já fabricada e embalada, tendo sido produzida pela empresa HTK CO., LTD no Vietname. O lote usado é referente ao mês de Maio de 2012.

A celulose foi cortada, fragmentada e triturada, sendo depois esterilizada com recurso a Autoclave. Após esterilizada, esta foi pesada e dividida em porções para aplicação nos queijos.

2.2 Produção dos Queijos

A produção dos queijos foi realizada na Quinta dos Moinhos Novos (Figura 4) com o auxílio e orientação do Eng. Paulo Margarido. Para cada queijo foram usados cinco litros de leite, valor indicado pelo Eng. Paulo Margarido para a obtenção de um quilo de queijo.

Figura 4 – Equipamento de fabrico usado na Quinta dos Moinhos Novos.

Foram fabricados três queijos do tipo Puro (100% leite de cabra) e três queijos do tipo Bica (90% do volume de leite de vaca, 10% do volume de leite de cabra) sendo posteriormente adquiridos um queijo do tipo Puro e do tipo Bica para efeitos de controlo.

Em cada queijo fabricado foi introduzida uma quantidade de celulose que pode ser observada na tabela 1.

Tabela 1 – Massa de celulose usada no fabrico dos queijos. Puro Bica Celulose (g) Celulose (g) Queijo 1 57.4 67.3 Queijo 2 114.9 133 Queijo 3 172.15 198.7

De referir que a adição de celulose, adição do coalho, formação da coalhada e o corte (Figura 5), agitação e tratamento térmico da coalhada (Figura 6) foram realizados fora da linha de produção da fábrica.

Figura 5 – Corte da Coalhada de queijo Puro.

Após concluídas as etapas referidas anteriormente, o produto foi inserido na linha de produção sendo concluído na mesma.

Figura 6 – Agitamento e tratamento térmico de queijo Bica.

Queijo Puro (Tabela 2)

O processo de fabrico do Queijo Puro começou pelo arrefecimento de 5 litros de leite já pasteurizado até 32 °C, seguindo-se a adição da quantidade de celulose desejada. Após a homogeneização da celulose no leite foram introduzidas as culturas lácteas (40 mg de mesofilos), acompanhadas de uma agitação suave e registo de pH. Passados 10 minutos foram adicionadas as enzimas esterase (150mg) e lisozima (150 mg), assim como o cloreto de cálcio (1.5 ml).

Quando se verificou uma descida de pH (variação de 0.06) adicionou-se o coalho animal (1.25 ml) e procedeu-se a uma agitação curta (cerca de 5 segundos) sendo depois o leite deixado a repousar cerca de 50 minutos para que ocorresse a coagulação.

No final da coagulação foi feito o corte da coalhada, acompanhado de uma agitação suave e um aumento progressivo da temperatura até 36 °C de modo a promover a libertação de soro. No final de uma hora de agitação suave o produto foi inserido numa forma e introduzido na prensa regressando assim à linha de produção e sendo terminada na mesma.

Tabela 2 – Queijos puros fabricados, respetivas quantidades de celulose adicionada e datas de fabrico.

Queijo Puro Queijo

Celulose Inserida (g) Data de fabrico 1 57.4 16-04-2013 2 114.9 03-04-2013 3 172.15 15-04-2013 Controlo - 15-04-2013

Queijo Bica (Tabela 3)

O processo de fabrico do queijo Bica começou pelo arrefecimento de 5 litros de leite já pasteurizado até 32 °C, seguindo-se a adição da quantidade de celulose desejada. Após a homogeneização da celulose no leite foram introduzidas as culturas lácteas (10 mg rhamnosus e 20 mg mesofilos), acompanhadas de uma agitação suave e registo de pH. Passados 10 minutos foram adicionadas as enzimas esterase (150 mg) e lisozima (150 mg), assim como o cloreto de cálcio (1.25 ml).

Quando se verificou uma descida de pH (variação de 0.1) adicionou-se o coalho vegetal (1.25 ml) e procedeu-se a uma agitação curta (cerca de 5 segundos) sendo depois o leite deixado a repousar cerca de 50 minutos para que ocorresse a coagulação.

No final da coagulação foi feito o corte da coalhada, acompanhado de uma agitação suave e um aumento progressivo da temperatura até 35 °C de modo a facilitar a libertação de soro. Após cerca de 30 minutos retirou-se aproximadamente 1/5 do soro presente e adicionou-se o mesmo volume de água. Passados aproximadamente 30 minutos de agitação suave, o produto foi inserido numa forma (Figura 7) e prensado voltando assim para a linha de produção da fábrica e sendo terminada na mesma.

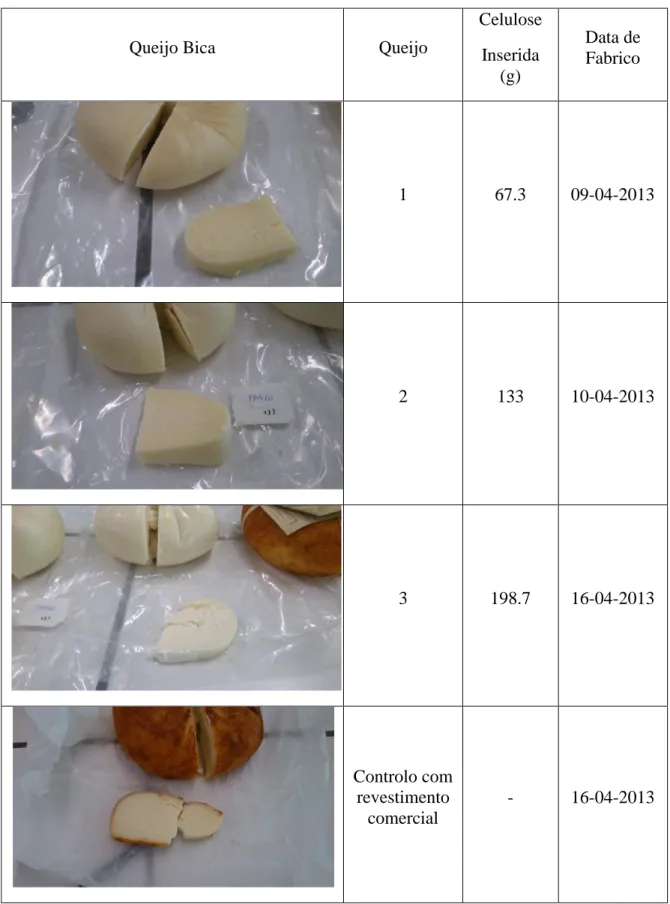

Tabela 3 – Queijos bica fabricados, respetivas quantidades de celulose adicionada e datas de fabrico.

Queijo Bica Queijo

Celulose Inserida (g) Data de Fabrico 1 67.3 09-04-2013 2 133 10-04-2013 3 198.7 16-04-2013 Controlo com revestimento comercial - 16-04-2013

2.3 Análise dos Queijos

2.3.1 Caracterização Físico-Química

Na conclusão do processo de fabrico, procedeu-se à caracterização físico-química dos diferentes queijos obtidos, onde foram determinados os teores de humidade, proteína, lípidos, cinzas e hidratos de carbono presentes nos vários queijos. Nesta secção explica-se também a obtenção do rendimento queijeiro.

De referir que os protocolos experimentais usados são adaptações de Métodos Oficiais AOAC e normas Portuguesas para a análise de queijo.

Humidade e Cinzas

A determinação da humidade foi feita através do método do peso seco. Para tal foi pesada uma amostra de 2-3 g num recipiente devidamente tarado e foi colocada numa estufa a 102 ± 2 ºC. A massa foi registada regularmente até à obtenção de uma massa constante. Determinou-se a quantidade de água pela diferença de massa da amostra inicial e o menor valor determinado no final do procedimento (Figura 8) (AOAC, 1990).

Humidade

Realizou-se as amostras em triplicado;

Pesou-se 3 g de amostra para um cadinho previamente tarado;

O cadinho foi colocado numa estufa a cerca de 105 ºC;

Secou-se até obter peso constante;

O cadinho foi removido da estufa e colocado num exsicador até atingir a temperatura ambiente;

Pesou-se o conjunto.

Cinzas

Figura 9 – Cinzas obtidas após inceneração.

Usou-se as amostras de queijo secas, resultantes da medição da humidade;

A gordura foi queimada cuidadosamente, colocando o cadinho sobre um bico de Bunsen, na câmara de exaustão;

Os cadinhos foram colocados numa mufla a temperatura não superior a 500 ºC durante cerca de 8 horas ou até o resíduo ficar branco;

O cadinho foi removido da mufla e colocado num exsicador até à temperatura ambiente (Figura 9);

Pesou-se o conjunto.

A humidade foi expressada como percentagem da perda de peso após secagem na estufa (equação 1);

Calculou-se a percentagem de sólidos da amostra;

Calculou-se o teor de cinzas, correspondente ao peso da matéria contida no cadinho após incineração na mufla (equação 2).

% ℎ𝑢𝑚𝑖𝑑𝑎𝑑𝑒 =𝑚ℎú𝑚𝑖𝑑𝑎 − 𝑚𝑠𝑒𝑐𝑎 𝑚ℎú𝑚𝑖𝑑𝑎 × 100 (1) % 𝑐𝑖𝑛𝑧𝑎𝑠 = 𝑚𝑝ó𝑠−𝑖𝑛𝑐𝑒𝑛𝑒𝑟𝑎çã𝑜 𝑚ℎ𝑢𝑚𝑖𝑑𝑎 × 100 (2) Proteína

A proteína presente no queijo foi quantificada pela determinação da quantidade de azoto presente na amostra. Esta determinação foi realizada pelo método de Kjeldahl para o azoto livre, que se divide em três fases: digestão, destilação e titulação. Sabendo a quantidade de azoto e através da equação 3 foi possível determinar a quantidade de proteína na amostra. (AOAC, 1990)

% 𝑎𝑧𝑜𝑡𝑜 × 6.38 = % 𝑝𝑟𝑜𝑡𝑒í𝑛𝑎 (3)

1 – Digestão

As amostras foram realizadas em triplicado;

Pesou-se cerca de 0.5g de amostra para um vidro de relógio devidamente limpo e o peso foi anotado com 4 casas decimais;

Colocou-se a amostra no fundo de um tubo Kjeldahl ;

Voltou-se a pesar o vidro de relógio. A massa de amostra utilizada foi anotada, por diferença de pesos;

Preparou-se um branco em paralelo, substituindo a amostra por igual volume de água ultra-pura;

Após colocadas as amostras nos tubos de digestão, foram adicionados 10 ml de H2SO4 e uma pastilha de catalisador de selénio;

Misturou-se cuidadosamente e colocou-se no bloco pré-aquecido a cerca de 180ªC a 230ºC, de modo a controlar a formação de espuma;

A cabeça de aspiração foi colocada, ligou-se o tubo da trompa de água e abriu-se a torneira para o caudal máximo, reduzindo para um caudal mínimo após 5 minutos. Uma aspiração exagerada poderia arrastar a própria amostra;

Após o aparecimento de fumos esbranquiçados, aumentou-se a temperatura para 410ºC a 430ºC (gradualmente cerca de 20 minutos) e digeriu-se a amostra até à clarificação. Depois, continuou-se a digestão por, pelo menos, mais 1 h (tempo total entre 1.75 h e 2.5 h);

Desliou-se o bloco mas manteve-se a aspiração mais uns minutos;

Os tubos foram retirados e deixados a arrefecer no suporte respetivo, sempre dentro da câmara de exaustão, pelo menos enquanto houve presença de fumos.

Depois de arrefecidos, adicionou-se cerca de 50 ml de água ultra-pura a cada tubo de digestão (adicionou-se 100 ml no branco).

2 – Destilação Pré-aquecimento

Ligados ao destilador automático existiam 2 recipientes, colocados no chão. Antes de iniciar, verificou-se se as quantidades de água ultra-pura e de solução de NaOH 400g/L (alkali) desses recipientes eram suficientes para o decorrer da destilação;

Colocou-se um tubo na unidade de destilação, com cerca de 50 ml de água da torneira, e um copo recetor vazio (subiu-se a plataforma até fixar), depois ligou-se o interruptor (sempre que se liga entra o modo MANUAL);

Fechou-se a porta de segurança e verificou-se se a torneira da água fria estava aberta. Premiu-se o botão STEAM;

Esperou-se que cerca de 20 ml de destilado fosse recebido no copo respetivo. Carregou-se novamente no botão STEAM, para o desligar. Este procedimento foi repetido sempre que o sistema esteve parado mais de 30 min;

A unidade de destilação foi programada para o modo automático com as seguintes posições: ALKALI 3; DELAY 0.2; STEAM 3.6.

Procedimento das Amostras

Colocou-se no destilador um tubo de digestão com a amostra e um copo recetor com 25 ml de solução de ácido bórico;

Subiu-se a plataforma até fixar, de forma que o tubo ficasse mergulhado na solução de ácido bórico;

Ligou-se o botão AUTO/MAN e só depois se fechou a porta de segurança. A destilação iniciou-se e decorreu automaticamente;

Quando a luz de vapor (STEAM) ficou acesa e se ouviu um alarme, a destilação estava completa;

Trocou-se o copo com solução de ácido bórico e recomeçou-se;

Evitou-se contaminar os tubos com os dedos.

Fecho

Colocou-se no destilador um tubo de digestão, com água da torneira, até cerca de metade do volume, e um copo recetor vazio;

Carregou-se no botão AUTO/MAN para o modo manual (luz apagada);

Premiu-se STEAM e destilou-se cerca de 3 minutos para limpar;

Foram colocados um tubo e um copo limpos e vazios em posição e desligou-se a corrente;

Os resíduos de selénio foram descartados num contentor apropriado.

3 – Titulação

Colocou-se uma barra magnética no copo recetor com o destilado, contendo NH3, e titulou-se com H2SO4 0.025 mol/L, até viragem da cor (verde → cinzento).

Cálculos

NKj 𝑚𝑔/𝑘𝑔 = (𝑉𝑡−𝑎𝑚𝑜𝑠𝑡𝑟𝑎/𝐿 − 𝑉𝑡−𝑏𝑟𝑎𝑛𝑐𝑜/𝐿) 𝑚𝑎𝑚𝑜𝑠𝑡𝑟𝑎/𝑘𝑔 × 14.01 × 1000 × 2 ×𝐶𝐻2𝑆𝑂4 𝑚𝑜𝑙/𝐿 (4) Gordura

A quantificação da gordura presente no queijo foi realizada pelo método de Roese-Gottlieb. A amostra foi primeiro digerida com HCl, seguindo-se a extração da gordura com álcool etílico, éter dietílico e éter de petróleo, sucessivamente. Após este processo foi recolhida a fase orgânica, rica em gordura, para um recipiente tarado e procedeu-se à evaporação dos solventes, onde por fim foi determinada quantidade de gordura recuperada. Posteriormente, calculou-se a percentagem de gordura presente em cada queijo. (Dourado, 2010)

Arranque

Verificou-se o nível de água/óleo da unidade de serviço (1046 Service Unit), que deveria chegar ao funil de reenchimento;

Ligou-se o botão power;

Ligou-se o forno para a temperatura desejada (90 ºC);

Abriu-se a água fria para os condensadores de refluxo;

Verificou-se se as válvulas estavam abertas e deixou-se encher os condensadores.

Extração

Colocou-se cerca de 3 g de amostra seca (W1) nos cartuchos (o diâmetro das partículas deveria ser inferior a 1 mm). Cobriu-se com uma camada fina de algodão e uma anilha;

Inseriu-se as amostras nos condensadores (os botões deveriam estar na posição rinsing) da unidade de extração (1045 Extraction Unit);

Os copos metálicos de extração foram pesados contendo algumas esferas de vidro (W2). Adicionou-se cerca de 25 a 50 ml de solvente;

Pressionou-se para baixo os pratos de aquecimento e introduziu-se os copos de extração;

Deslocou-se os puxadores para a posição boiling (confirmou-se que as válvulas dos condensadores estavam abertas). Confirmou-se que as alavancas air estavam para baixo;

Deixou-se decorrer a ebulição durante cerca de 15 min;

Deslocou-se os puxadores para a posição rinsing ;

Deixou-se circular o solvente durante 15 minutos sem fechar as válvulas.

Finalização

Fechou-se as válvulas de condensação, girando ¼ de volta;

Esperou-se que quase todo o solvente fosse recolhido (cerca de 15 minutos);

Pressionou-se o botão air na unidade de serviço e levantou-se as alavancas air na unidade de extração (cerca de 30 minutos). O último resíduo de solvente foi recolhido no condensador;

Fechou-se as válvulas air, retirou-se os copos de extração e os cartuchos;

Desligou-se a água fria e verificou-se se os condensadores estavam livres de solvente;

Os copos foram secados a cerca de 100 ºC durante 30 minutos, na câmara de exaustão;

Arrefeceu-se num exsicador e pesou-se (W3).

% 𝑔𝑜𝑟𝑑𝑢𝑟𝑎 = 𝑊3 − 𝑊2× 100

𝑊1 (5)

Rendimento Queijeiro

A determinação do rendimento queijeiro foi feita através da pesagem da quantidade de queijo obtido, em cada fabrico. Esta pesagem foi realizada no final do processo de prensagem do queijo. O rendimento é expresso em gramas de queijo produzido por litro de leite utilizado.

2.3.2 Análise do Perfil de Textura

A análise textural dos queijos foi realizada com o auxílio da Dra. Cristina Rocha do Departamento de Engenharia Química na Faculdade de Engenharia da Universidade do Porto. Foi usado um texturómetro da Stable Micro Systems Ltd, modelo TA-XT2 (Figura 10).

Figura 10 – Texturómetro, modelo TA-XT2.

O texturómetro foi equipado com um célula de carga de 25 kg e uma sonda de prova com 75 mm de diâmetro. A obtenção dos dados experimentais foi conseguida através do software, XT.RA Dimension versão 3.7G.

As amostras foram retiradas na zona central dos queijos e possuíam uma forma cilíndrica. Foram eliminadas as extremidades correspondentes à “casca” dos queijos, obtendo amostras com cerca de 19 mm de diâmetro e 15 mm de altura. As amostras foram expostas à temperatura ambiente (cerca de 25 ºC) durante aproximadamente 30 minutos de modo a atingir o equilíbrio térmico.

Os parâmetros definidos para a realização dos testes foram uma velocidade de teste de 1 mm/s e uma taxa de compressão da amostra de 80 %, em duas compressões consecutivas. Em cada ensaio obteve-se um perfil de textura, que representa a força aplicada sobre uma amostra ao longo do tempo. (Oliveira, 2011) A partir dos perfis obtidos e com recurso ao sofware OriginPro 9.0 foi feita a determinação de seis parâmetros: a dureza, a coesividade, a gomosidade, a elasticidade, a resistência e a mastigabilidade.

Em que:

a dureza (em Newton) corresponde à força compressiva máxima determinada durante a primeira compressão, isto é, a força necessária para conseguir comprimir a amostra em 80 % do seu tamanho, pela primeira vez no teste;

a coesividade é referente à razão entre a área positiva debaixo da curva da segunda compressão e a área da primeira compressão;

a elasticidade refere-se à razão entre o tempo necessário até se alcançar a força compressiva máxima, na segunda compressão, e o tempo necessário para se conseguir a força máxima na primeira compressão;

a resistência é referente à capacidade do produto voltar á sua forma original e é obtida através da razão da primeira área de descompressão pela área da primeira compressão;

a mastigabilidade corresponde ao produto entre a gomosidade e elasticidade.

De referir que foram executados inúmeros ensaios, variando entre 6 a 11 dependendo do queijo em questão. Uma vez que a replicação de amostras para este tipo de análise é bastante difícil, o número de ensaios convém ser bastante elevado para assegurar uma melhor aquisição de dados, segundo a instrução da Dra. Cristina Rocha.

2.4 Tratamento Estatístico de Resultados

O tratamento dos dados referentes à análise química dos queijos foi realizado com auxílio do software Microsoft Office Excel 2007 onde foram obtidas as médias ariméticas e respetivos desvios-padrão dos ensaios realizados.

Já os valores obtidos para os parâmetros de Texture Profile Analysis (TPA) foram alcançados com a combinação de dois softwares, Microsoft Office Excel 2007 e OriginPro 9 da OriginLab Corporation.

Os resultados obtidos na análise química e parâmetros de TPA foram sujeitos a uma análise ANOVA de modo a averiguar a sua significância, sendo os resultados considerados como significativamente diferentes entre si para um P <0.05. A análise ANOVA foi realizada com recurso ao software GraphPad Prism versão 6.01 da GraphPad Sofware, Inc. O mesmo software foi também usado para remover outliers presentes nos resultados de ambas as análises.

3.

R

ESULTADOS ED

ISCUSSÃO3.1 Rendimento Queijeiro

O rendimento queijeiro é a razão entre o número de gramas de queijo obtido e o número de litros de leite usado no fabrico do queijo. Segundo a instrução do Eng. Paulo Margarido são necessários cerca de 5 litros de leite para fabricar 1 kg de queijo.

O rendimento queijeiro ficou abaixo do valor standard, cerca de 200 g/L, como se pode observar nas Tabelas 4 e 5. O rendimento queijeiro obtido foi superior para concentrações de celulose mais elevadas, sendo este possivelmente influenciado pela massa de celulose presente e a humidade retida na mesma.

Tabela 4 – Rendimento queijeiro dos Queijos Puros

Massa (g) Celulose (g) Rendimento Queijeiro

(g/L)

Queijo 1 580.07 57.4 116.014

Queijo 2 611.96 114.9 122.392

Queijo 3 671.14 172.15 134.228

Tabela 5 – Rendimento queijeiro dos Queijos Bica

Massa (g) Celulose (g) Rendimento Queijeiro (g/L)

Queijo 1 416.63 67.3 83.326

Queijo 2 516.23 133 103.246

Queijo 3 626.32 198.7 125.264

3.2 Análise Química

De referir que foi realizado o cálculo e conversão da massa de celulose para valores percentuais de modo a permitir uma melhor perceção do impacto da sua inserção.

3.2.1 Teor em Humidade

Foram realizados seis ensaios para cada queijo.

Relativamente ao teor em humidade, ambos os queijos de controlo e queijo 1 obtiveram valores semelhantes ao valor standard tendo em conta o desvio padrão associado (Tabela 6). Os queijos apresentam um aumento do teor de humidade associado ao aumento de concentração de celulose.

Segundo o teste ANOVA, o Queijo 1 apresenta semelhanças com os restantes queijos e os Queijos 2 e de Controlo também apresentam semelhanças entre si.

Tabela 6 – Teor em humidade dos Queijos Puros onde as letras presentes referem-se aos resultados da análise ANOVA onde os queijos detentores das mesmas letras são considerados semelhantes.

%

Celulose % Humidade Valor Standard

Queijo 1 9.90 42.98 ±1.62 AB 42.30 Queijo 2 18.78 47.29±1.22 AB Queijo 3 25.65 51.90±0.60 A Queijo C - 45.13±3.92 B

No caso dos Queijos Bica foram realizados sete ensaios. Estes apresentam resultados semelhantes ao Queijo Puro onde tendo em conta o desvio padrão associado os queijos 1 e de controlo revelam valores semelhantes ao valor standard fornecido (Tabela 7). É possível observar o mesmo comportamento presente nos queijos puros onde uma maior concentração de celulose é associada a um teor em humidade mais elevado.

O teste ANOVA realizado agrupou o Queijo 1 com o Queijo de Controlo e o Queijo 2 com o Queijo 3.

Tabela 7 – Teor em humidade dos Queijos Bica onde as letras presentes referem-se aos resultados da análise ANOVA onde os queijos detentores das mesmas letras são considerados semelhantes.

%

Celulose % Humidade Valor Standard

Queijo 1 16.15 42.90±0.33 A

41.10

Queijo 2 25.76 47.13±0.83 B

Queijo 3 31.72 46.57±0.31 B

Este aumento do teor de humidade é coerente com a capacidade de retenção de água que a celulose possui.

3.2.2 Teor em Proteína

Para a análise da percentagem de proteína foram realizados 3 ensaios para cada queijo.

Tendo em consideração o desvio padrão dos resultados o queijo de controlo possui um valor semelhante ao valor standard observável na tabela 8. Os restantes queijos adotam um comportamento inversamente proporcional, onde um aumento da percentagem de celulose leva a uma redução do teor em proteína.

O teste ANOVA considerou o Queijo 3 e o Queijo C semelhantes aos restantes apesar de estes diferirem entre si.

Tabela 8 – Teor em proteína dos Queijos Puros onde as letras presentes referem-se aos resultados da análise ANOVA onde os queijos detentores das mesmas letras são considerados semelhantes.

%

Celulose % Proteina Valor Standard

Queijo 1 9.90 16.44±0.63 AB 19.10 Queijo 2 18.78 16.02±0.54 AB Queijo 3 25.65 15.09±0.28 A Queijo C - 17.73±1.59 B

Em relação aos Queijos Bica, todos os valores são severamente inferiores ao valor standard (Tabela 9). Todos os queijos possuem um teor bastante superior ao do queijo de controlo, sendo possível observar que os queijos com celulose apresentaram teores de proteína inversamente proporcionais à concentração de celulose presente na sua composição. Seria recomendável a repetição da análise do queijo de controlo de modo a averiguar a discrepância presente.