Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761

Uso da Simulação Computacional no Estudo de Desempenho em uma

Linha de Fabricação de Vigas Metálicas

Application of Computer Simulation in the Performance Study on a

Steel Beam Manufacturing Line

DOI:10.34117/bjdv6n5-114

Recebimento dos originais: 25/04/2020 Aceitação para publicação: 07/05/2020

Evandro Carlos Soffiatti

Mestre em Engenharia Mecânica pela Universidade de Passo Fundo (UPF) Instituição: Faculdade Meridional IMED

Endereço: Escola Politécnica,

Rua Senador Pinheiro, 304, Bairro Rodrigues - Passo Fundo - RS | CEP: 99070-220

E-mail: evandro.soffiatti@imed.edu.br

Wu Xiao Bing

Doutor em Engenharia Elétrica pela Universidade Estadual de Campinas (UNICAMP) Instituição: Universidade de Passo Fundo

Endereço: Faculdade de Engenharia e Arquitetura, Universidade de Passo Fundo

ROD BR 285, KM 292,7 - Campus I | São José | Passo Fundo/RS | CEP: 99052-900

E-mail: wu@upf.br

RESUMO

O estudo avalia a utilização de simulações de eventos discretos à aplicação da análise da produtividade nas estações de trabalho em um processo de fabricação de vigas metálicas, às quais são parte estrutural de equipamentos aplicados à elevação e basculamento de caminhões na operação de descarga de grãos.

Neste trabalho a linha de fabricação é modelada utilizando-se informações do sistema produtivo, simulando-a na busca de soluções às dificuldades em produtividade e baixa eficiência dos postos de trabalho.

Sob estas análises os resultados obtidos definiram possibilidades de redução em alocação de mão de obra à faixa de 14% e aumento na produtividade, alcançada por melhor aderência entre os processos e reduções de esperas nos postos de trabalho, à faixa de 22%, orientados pela sugestão a uma reorganização ao fluxo e layout da linha de produção.

Palavras Chaves: Simulação Computacional, Linha de Produção, Eficiência,

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761

ABSTRACT

This study evaluates the use of discrete event simulations applying the analysis of productivity in work stations in a manufacturing process of steel beams, which are structural part of equipment applied to lifting and tipping trucks in grain dump operation. In this work the production line is modeled using information from the production system, simulate it to find solutions to the difficulties in productivity and low efficiency of jobs. Under these analyzes the results defined reduction possibilities in hand allocation of work to the range of 14% and increased productivity, achieved by better adhesion between the processes and waits reductions in jobs, the 22% range guided by the suggestion a flow reorganization and layout of the production line.

Keywords: Computer Simulation, Production Line, Efficiency Line, Productivity,

Production Balancing.

1 INTRODUÇÃO

A simulação computacional é importante técnica para o estudo de sistemas de produção, principalmente pelas complexidades dos processos, tornam-se difíceis de modelar sob os conceitos analíticos, sendo, a simulação, a ferramenta mais adequada e utilizada para traduzir o sistema, em seus aspectos dinâmicos, reduzindo a dificuldade do estudo e facilitando a análise dos resultados.

Considerando esta dificuldade, já em 2004, Robinson descreve a simulação como ferramenta a ser considerada pela organização um meio abrangente e confiável para estudos de processos e análise de resultados operacionais. Assim também Freitas Filho (2008) reitera que a organização deve modelar sua estrutura utilizando este conceito como viabilizador de avaliação da organização em condições de mudanças, com intuito de melhorar a satisfação dos clientes e acionistas, melhoria de qualidade, tempo e custos.

Em observação ao argumentado, Soffiatti (2016) desenvolveu estudo em processo de fabricação onde propôs a utilização do software de simulação de eventos discretos

Tecnomatix Plant Simulation, versão estudante, para o modelamento de cenários, em

avaliação a eficiência do processo de fabricação de componentes (peças) utilizadas na fabricação de conjuntos chassi, em uma linha de fabricação da indústria metal mecânica.

Ao processo avaliado tinha-se como fundamental para a melhoria da produtividade planejada pela organização, sendo este o processo crítico no contexto geral de fabricação do equipamento.

Sob esta demanda, o estudo descrito motiva-se a apresentar análise dos processos de fabricação da linha e permitir subsídios matemáticos na tomada de decisões a investimentos e/ou melhoramentos da estrutura e dos processos atuais.

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761

2 A MODELAGEM E SIMULAÇÃO

Ao descrever a simulação, Bangsow (2010) define-a como importante ferramenta de planejamento, implementação e operação de sistemas complexos, onde os métodos mais simples já não fornecem resultados úteis para a manutenção da confiabilidade no mercado. Também Chwif e Medina (2010) ressaltam que o modelo não deve ser tão complexo a nível além do sistema em estudo pois, para a simulação e análise dos resultados, deve ser possível compreende-los e entende-los de forma moderadamente fácil. Para tal, as informações para o modelo, também o desenho do layout da linha, especificação de fluxo e sequência de operações e tempos de fabricação são analisados e tratados às demandas da ferramenta escolhida para a avaliação do sistema.

Ainda, Pereira, Gomes, et al. (2010), reforçam a necessidade da definição do fluxo do processo para simulação, pois todas as etapas, após ordenadas, são analisadas sob os dados do processo atual, vista demanda em validar e calibrar o modelo para simulação e entendendo os dados como direcionadores do sistema.

Corroborando, Caputo, Gallo e Guizzi (2009), Santos (2011), Andrade et al. (2012), Lorenzi (2014) e Soffiatti (2019), desenvolveram modelos computacionais baseados em simulação de eventos discretos utilizando-os para investigar o desempenho do processo e, através de simulações de cenários, observaram resultados positivos em oportunidades de melhoria em qualidade e produtividade.

Assim o presente trabalho propôs a modelagem da linha de produção de vigas metálicas e a análise, por meio da simulação, dos resultados em produtividade e eficiência entre os postos de trabalho da linha. Para o desenvolvimento foram utilizados os conceitos de Bangsow (2010), que define a necessidade de uma sequência de etapas, iniciando pela formulação do problema, avaliações das necessidades simulação e seus objetivos, coleta e tratamento dos dados, modelagem e simulação e, por fim, análise e interpretação dos resultados e documentação.

3 O SISTEMA DE PRODUÇÃO PARA MODELAGEM

A modelagem de simulação é uma construção ou representação de um sistema real, nas interações entre as partes ou operações a que este sistema foi desenhado, (Chwif & Medina, 2010). Sabe-se também que a simulação contínua modela sistemas onde as variáveis de estado se alteram continuamente e que, em sistemas contínuos, suas principais atividades causam alterações suaves nos atributos das entidades do sistema

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761 (Ambrósio, Da Silva, & Montenegro, 2010). Por esta afirmação, entende-se como necessidade à aplicação da modelagem, o domínio das operações a serem simuladas.

Sendo esta demanda orientadora para o projeto, os componentes do processo de fabricação em estudo são apresentados nas figuras 01 e 02, sendo estes perfis metálicos de geometria retangular tubular que, inicialmente são conformados em perfil tipo “C” e, após, unidos por processo de soldagem.

Figura 1 - Perfil da viga dobrada

Fonte: Autor, 2016

Figura 2 - Viga estrutural soldada

Fonte: Autor, 2016

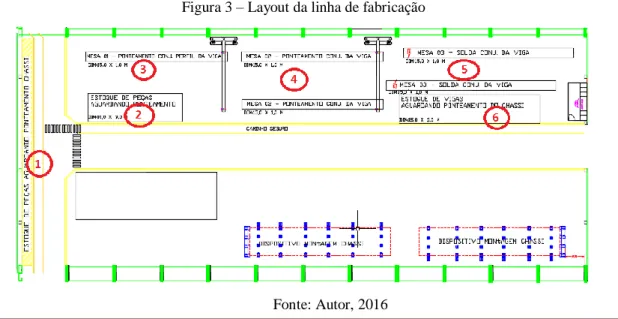

Também, como o produto, o processo é essencial para o bom desenvolvimento do sistema de modelagem, assim apresenta-se o layout da área com suas respectivas etapas do processo de fabricação.

Figura 3 – Layout da linha de fabricação

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761 No layout estão as indicações setoriais, quais definem as operações de produção, bem como estoques, sendo identificados como abaixo.

01 – estoque de peças pré-fabricadas (peças e componentes); 02 – estoque de preparação para fabricação;

03 – processo de pré solda / montagem do perfil da viga (figura 1);

04 – processo de pré solda / montagem do conjunto viga (figura 2) ;

05 – processo de soldagem das vigas; 06 – estoque de conjuntos viga soldadas.

Sob esta sequência a fabricação ocorre no processo em uma linha e contínuos, sendo as peças preparadas a partir dos estoques e posicionadas na área de preparação sendo sequenciadas as operações e finalizando com a soldagem e disponibilização do produto conjunto viga.

Nota-se que a logística da linha é realizada com o auxílio de pontes rolantes dedicadas ao processo de movimentação sendo operacionalizado pelos profissionais dos postos de trabalho. Neste modelo o processo para quando em operações logísticas.

4 A MODELAGEM DO SISTEMA

O estudo de caso deste trabalho iniciou-se pela escolha das entidades de entrada do sistema a ser simulado e, após, pela coleta e tratamento dos dados do processo produtivo. Ainda foram tomados como referencial para análise quantitativa de demanda, as informações da programação da produção e venda do ano 2014/2015, sendo utilizados para configuração do modelo.

A análise desta programação definiu os produtos programados e vendidos no período, sendo destes, observados e tomados como referência para simulação anual/mensal de produtividade, os mais fabricados no período, sendo assumidos como carteira de produção para a modelagem.

Estando os dados quantitativos definidos, o desenvolvimento do modelo passa às etapas de fabricação, sendo nesta coletados e tratados os tempos de processo para cada etapa e, enfim, definidos os parâmetros para a modelagem.

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761 4.1 DEFINIÇÃO DO MODELO CONCEITUAL

Ao escolher a simulação computacional para o desenvolvimento do trabalho, também são considerados alguns benefícios à organização, como a redução de tempos e custos nas análises dos processos e também a possibilidade de desenvolvimento e/ou reorientação do fluxo de processo e layout, assim permitindo modelagens e simulações orientadas a cenários distintos, sem ônus à indústria.

Assim o software de simulação é uma ferramenta de análise para aperfeiçoar o desempenho das linhas de produção, também para análise de custos, permitindo a redução de investimentos às linhas de produção, sem perdas de produtividade, ou ainda como uma ferramenta que permite integração de dados de outros softwares, entre outras.

Por assim, neste estudo trabalhou-se com um modelo determinístico onde o mesmo foi programado sob os tempos de produção coletados, sendo, após analisados e validados através do comparativo de dados de programação de produção parametrizados no sistema de gestão da indústria.

4.2 CONSTRUÇÃO DO MODELO

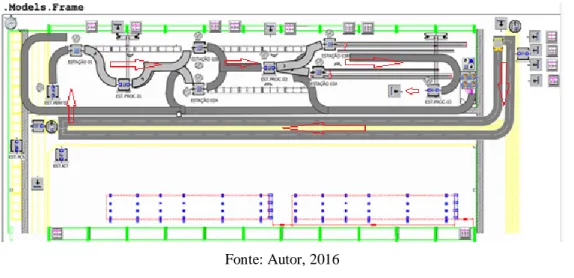

Ao desenvolver o modelo, apresentado na figura 04, as etapas do processo de fabricação são definidas e suas funções especificadas para realizar a operação conforme atribuída. Após o sistema modelado, foi realizada a configuração destas funções para que execute as operações do processo unicamente determinado.

A configuração das funções das entidades no modelo é realizada através da lista de dados coletados e tratados em paralelo ao desenvolvimento do modelo.

Figura 4 – Modelo do processo

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761 A figura apresenta o modelo desenvolvido e orienta o fluxo das operações realizadas, sendo estas apresentadas passo a passo orientando a linha de produção e suas tarefas. Tais informações são destacadas na tabela 1.

Tabela 1 - Identificação das entidades do modelo

ENTIDADES DESCRIÇÃO DA TAREFA REALIZADA PELO BLOCO

Dados de Entr. Estações gerenciadoras de dados usados para simulação;

Est.Pçs Estoque de peças prontas, sub conjuntos usados nos kit’s para a montagem do chassi;

Est. Kit Estoque de kit’s aguardando a montagem do conjunto chassi, processo da estação 04;

Est. Perfis Estoque de perfis usados para montagem dos conjuntos do processo da estação 01;

Estação 01 Ponteamento e montagem soldada dos conjuntos perfis das vigas;

Est. Proc. 01 Estoque de conjuntos perfis aguardando processo posterior;

Estação 02 Ponteamento e montagem soldada dos conjuntos vigas;

Est. Proc. 02 Estoque de conjuntos vigas aguardando processo posterior;

Estação 03 Soldagem dos conjuntos vigas;

Est. Proc. 03 Estoque de conjuntos vigas aguardando processo posterior;

Ligações entre máquinas

Caminhos por onde circulam as peças através dos sistemas de movimentação modelados.

Fonte: Autor, 2016

Através da tabela são conhecidas as entidades quais são parametrizadas na modelagem do sistema para simulação.

4.3 COLETA E TRATAMENTO DE DADOS

A etapa de coleta e tratamento de dados é iniciada sendo, os tempos de processo, correlacionados a cada estação de trabalho orientada pelo layout conhecido. Nestas estações foram realizadas coletas de tempos de fabricação, os quais foram comparados aos tempos padrões cadastrados no sistema MRP da empresa, sob os quais foram validados para a aplicação posterior ao modelo.

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761 Para o tratamento dos dados foram criadas codificações aos produtos nomeando-os como “fantasmas”, os quais assumem os tempos de operação de cada processo, conforme identificado na tabela 2 a seguir, como referências para as operações da linha de produção.

Através da soma dos tempos de processo define-se o tempo de duração da simulação, o qual é equivalente a um mês de trabalho, ou aproximadamente 160 horas úteis, desta forma a quantidade de equipamentos a rodar na simulação é definida pelo somatório de seus próprios tempos em operação, por estação, até a saída da linha. As demandas de produção seguem o planejamento definido para atender a solicitação de programação de fábrica.

Tabela 2 – Dados para simulação de produção

MODELOS CODIFICADOS TEMPOS DE PRODUÇÃO NAS ESTAÇÕES (h)

CODIFICAÇÃO FANTASMA QTDD PRODUZID A 01 02 03 TOTAL h/PRODUTO C0000197TRAS26A 5 03:10:00 02:20:00 08:42:00 71:00:00 C0000185TRAS26A 1 03:10:00 02:20:00 08:42:00 14:12:00 C0000080TRAS26A 1 02:50:00 02:20:00 07:38:40 12:48:40 C0000116TRAS21A 2 02:50:00 02:20:00 07:58:00 26:16:00 C0000083TRAS21A 9 07:05:00 06:37:00 05:44:00 174:54:00 C0000112TRAS18A 4 04:00:00 03:20:00 04:40:00 48:00:00 C0000124DIANT26A 5 02:28:00 02:04:00 05:02:00 47:50:00 C0000186DIANT26A 1 01:50:00 01:30:00 03:04:00 6:24:00 C0000042DIANT21A 16 01:20:00 00:48:00 02:00:00 66:08:00 C0000115CHASSI18 A 1 02:35:00 02:10:00 05:42:00 10:27:00 C0000097CHASSI10 A 2 01:17:00 01:50:00 02:55:00 12:04:00 C0000107CHASSI12 A 4 02:20:00 02:00:00 04:40:00 36:00:00 TOTAL 51 157:14:00 132:21:00 236:28:40 526:03:40 TEMPO MOVIMENTAÇÃO 7:04:09 8:24:54 3:40:09 19:09:12 TOTAL GERAL 164:18:09 140:45:54 240:08:49 545:12:52 Fonte: Autor, 2016

Destaca-se uma particularidade apresentada na tabela, onde, aos tempos de fabricação, foram adicionados tempos de movimentação que correspondem às atividades entre os postos de trabalho.

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761 Ainda a observação aos somatórios de tempos, onde a estação 03 apresenta tempo de processo superior a capacidade mensal, então destaca-se que a estação possui dois postos de trabalho, por isso o referencial de capacidade mensal é dobrado e, por consequência, assume-se os dados da estação 01 para referência desta modelagem, por possuir apenas um posto de trabalho atuando na fabricação e por estar aproximando ao tempo produtivo mensal pré-determinado.

Assim foram consideradas validadas e finalizadas a coleta e tratamento dos dados, sendo assumidos a relação e orientação de programação para o modelo.

5 VALIDAÇÃO DO MODELO

Entende-se por validar um modelo, assegurar que os resultados obtidos são próximos aos observados no sistema real, assim, para esta validação, foram escolhidos três itens, retirados dos já definidos à programação do modelo, os quais são utilizados para a simulação teste do modelo.

Os protótipos são modelados e simulados um a um, e seus resultados considerados para validação. Tais resultados são comparados aos dados práticos da linha observados sob os mesmos critérios de sequenciamento de fabricação.

Na tabela 3 são considerados os códigos referidos e seus respectivos dados para a configuração do modelo e simulação de validação.

Tabela 3 – Dados para validação do modelo

DADOS DE COLETA PRÁTICA PARA VALIDAÇÃO DO MODELO TEMPO (H) NAS

ESTAÇÕES TOTAL

TOTAL TEMPOS (H) PRODUTO QTDD 1 2 3 (H) DESLOC. CICLO K1970000TRAS26A 1 03:10 02:20 08:42 14:12:00 00:47:03 14:59:03 K8300000TRAS21A 1 07:05 06:37 05:44 19:26:00 00:47:03 20:13:03 K4200000DIANT21A 1 01:20 00:48 02:00 04:08:00 00:47:03 04:55:03

Fonte: Autor, 2016

Observam-se os resultados da simulação em tempo de ciclo da fabricação. Após estes são comparados aos resultados da primeira simulação, lembrando que o modelo foi programado sob os mesmos parâmetros práticos acima apresentados.

Assim, considerando a simulação realizada, os resultados foram apresentados na tabela 4 para comparação. Nela estão identificados os tempos de ciclo resultantes da simulação e,

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761 sob comparativo, também os tempos de processo dos produtos na condição prática da linha. Assim a validação é realizada.

Tabela 4 - Resultados da validação do modelo ao tempo de processo

PRODUTOS AVALIADOS TEMPO DE CICLO (H) VARIAÇÃO DA

PRODUTO QTDD ATUAL SIMULAÇÃO SIMULAÇÃO K1970000TRAS26A 1 14:59:03 14:59:00 0,0%

K8300000TRAS21A 1 20:13:03 20:13:10 0,0% K4200000DIANT21A 1 04:55:03 04:55:10 0,0%

Fonte: Autor, 2016

Aos resultados nota-se a similaridade confirmando a validação do modelo pelo tempo de ciclo apresentado, diz-se que, sob este critério, o modelo está validado.

Como critério de revalidação, também são analisados os percentuais de produção correspondentes aos dois cenários, sendo estes expostos na tabela 5, onde apresenta-se os comparativos da prática e os diferenciais percentuais entre os mesmos.

Tabela 5 – Resultados da validação para produção

PRODUTOS AVALIADOS ATUAL SIMULAÇÃO VARIAÇÃO

PRODUTO QTDD % PRODUÇÃO % PRODUÇÃO % PRODUÇÃO K1970000TRAS26A 1 94,77% 95,66% -0,94% K8300000TRAS21A 1 96,22% 96,79% -0,59% K4200000DIANT21A 1 84,05% 86,51% -2,93% Fonte: Autor, 2016

Assim novamente os resultados identificam-se abrangendo pequenas margens de erro, sendo a média entre os produtos aproximada a 1,5% e máxima variação se aproximando a 3,0%. Estas condições são consideradas aderentes e aceitáveis à validação do modelo desenvolvido permitindo aos resultados modelados similaridade superior a 95%, índice de confiabilidade adequado para o processo da empresa em análise.

Por fim o processo de validação foi finalizado e o modelo considerado válido para a simulação dos experimentos de cenários hipotéticos, estes sendo desenvolvidos para a verificação de oportunidades de melhoria na linha de fabricação.

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761

6 EXPERIMENTOS E ANÁLISES DOS CENÁRIOS

Na fase de experimentos são desenvolvidos novos modelos, a partir do modelo padrão validado, seguindo-se os critérios dos cenários desejados, assim, cada condição é simulada e seus resultados comparados entre si, permitindo a definição da melhor solução a ser apresentada aos objetivos deste estudo.

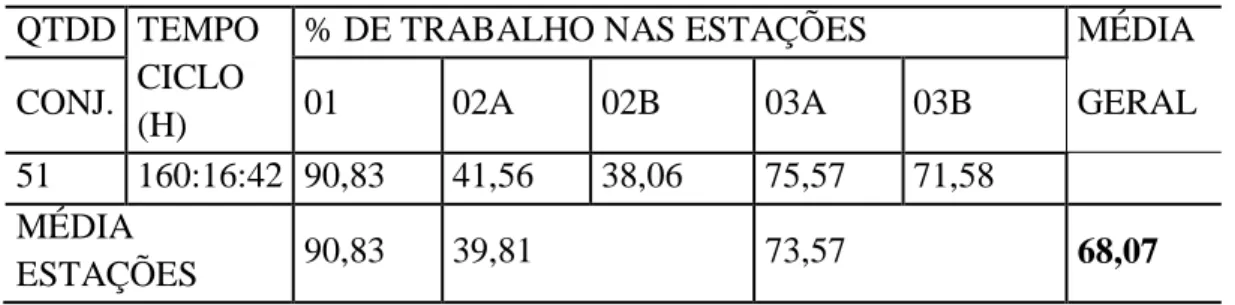

Inicialmente os resultados da simulação do cenário atual são registrados e apresentados na tabela 6, sendo, a partir desta realidade, correlacionados os demais cenários, e seus resultados gerados.

Tabela 6 - Dados da simulação para linha atual

QTDD TEMPO CICLO (H)

% DE TRABALHO NAS ESTAÇÕES MÉDIA

CONJ. 01 02A 02B 03A 03B GERAL

51 160:16:42 90,83 41,56 38,06 75,57 71,58 MÉDIA

ESTAÇÕES 90,83 39,81 73,57 68,07

Fonte: Autor, 2016

Para os resultados nota-se dispersão entre os postos de trabalho, com variações acentuadas nos postos da estação 02, e destaca-se, no comparativo médio entre estações, utilizações desuniformes, e perdas expressivas em eficiência, favorecendo a proposta de avaliação.

Na representação gráfica da figura 5 é mais evidente a desorientação e dispersão dos valores caracterizados na tabela anterior.

Figura 5 - Gráfico da simulação para linha parcial

Fonte: Autor, 2016 90,83 41,56 38,06 75,57 71,58 0 20 40 60 80 100 1 02 A 02 B 03 A 03 B % DE T RA B L H O ESTAÇÕES DE TRABALHO

GRÁFICO DE PERCENTUAL DE TRABALHO CENÁRIO ATUAL

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761 A este cenário, que representa a realidade da linha de produção, são discutidas possíveis soluções, sendo estas construídas e simuladas como propostas à oportunizar ajustes nas desorientações identificadas.

Aos novos cenários são mantidos os tempos de fabricação dos componentes de todas as etapas do processo produtivo e projetam-se apenas adequações de estrutura física, como alterações de layout e/ou relocação ou redistribuição de mão de obra disponível à linha de produção.

A esta proposta, foram modelados e simulados cinco cenários distintos, sendo cada condição desenvolvida e orientada pelos critérios descritos conforme segue:

Cenário A:

o Altera a disponibilidade de mão de obra alocada a estação 01; o Propõe alocação de 2 operadores para o processo no posto A; o Não há alteração aos demais postos ou estações de trabalho. Cenário B:

o Altera a disponibilidade de mão de obra alocada a estação 01; o Propõe redução de 1 dos postos de trabalho da estação 02;

o O posto A e os postos B estão com dois operadores em cada posto. Cenário C:

o Propõe manter apenas 1 colaborador no posto A;

o Propõe redução de 1 dos postos de trabalho da estação 02; o O posto A está com 1 operador e o posto B com 2 operadores. Cenário D:

o Propõe a duplicação dos postos de trabalho das estações 01 e 02; o Propõe alocação de apenas 1 operador por posto de trabalho. Cenário E:

o Propõe a duplicação dos postos de trabalho das estações 01 e 02; o Propõe alocação de 2 operadores por posto de trabalho.

Após as definições, os modelos foram configurados e, os resultados, em eficiência na produção, bem como seus tempos de ciclo correspondentes, identificados pelas simulações realizadas. Na tabela 7 são apresentados os dados coletados das rodadas dos modelos para fins comparativos.

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761

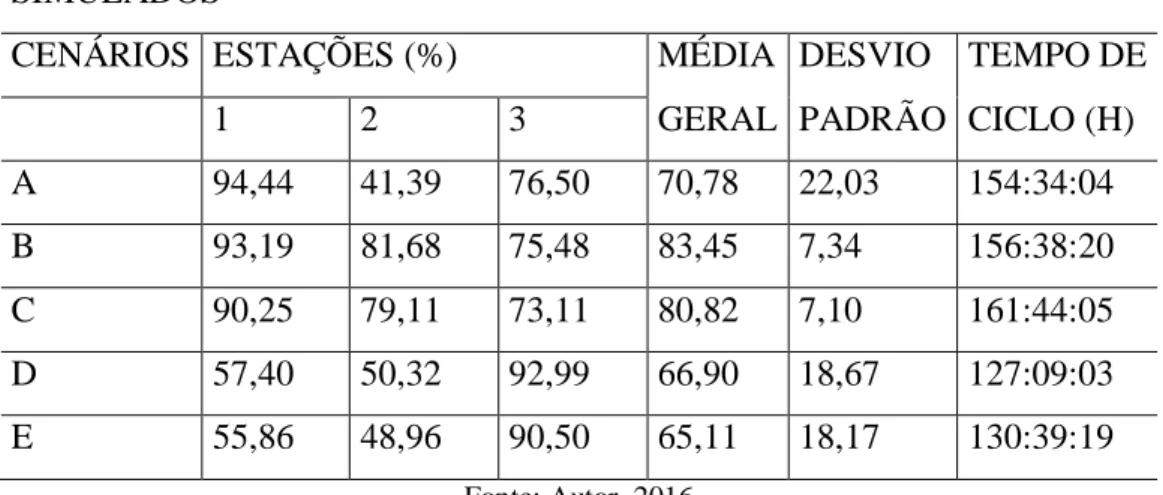

Tabela 7 – Tabela de eficiências nos cenários

COMPARAÇÃO DAS EFICIÊNCIAS NAS ESTAÇÕES P/ OS CENÁRIOS SIMULADOS

CENÁRIOS ESTAÇÕES (%) MÉDIA DESVIO TEMPO DE 1 2 3 GERAL PADRÃO CICLO (H) A 94,44 41,39 76,50 70,78 22,03 154:34:04 B 93,19 81,68 75,48 83,45 7,34 156:38:20 C 90,25 79,11 73,11 80,82 7,10 161:44:05 D 57,40 50,32 92,99 66,90 18,67 127:09:03 E 55,86 48,96 90,50 65,11 18,17 130:39:19 Fonte: Autor, 2016

Estes resultados, analisados sob suas médias, mostram sensíveis variações em eficiência no âmbito geral, mas em destaque estão dois cenários, B e C, que apresentam expressiva melhora no desempenho das estações, apresentando desvios padrões relativamente baixos em comparativos gerais.

Outro fator observado, está relacionado ao tempo de ciclo, mas este em particular não apresenta variações significativas nos cenários de melhor desempenho, apenas tem resultados melhores nos cenários onde a aplicação de mão de obra é maior. Para tanto não é considerado coerente nesta análise devido a apresentar índices ruins em eficiência e desvio padrão nas respectivas estações de trabalho.

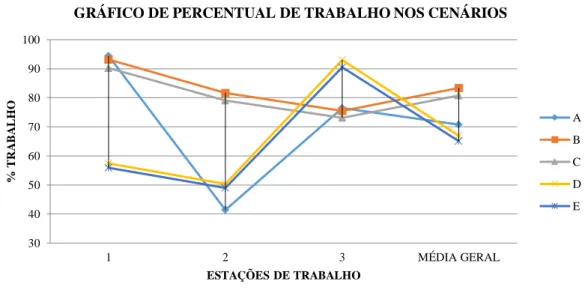

O gráfico da figura 6 auxilia na observação das tendências de ocupação relatadas destacando as linhas dos cenários com melhores alinhamentos.

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761

Figura 6 - Gráfico de trabalho dos cenários

Fonte: Autor, 2016

Na avaliação, os melhores índices em macro, são alcançados nos cenários B e C, onde ambos apresentaram médias de ocupações percentuais elevadas e bons resultados em tempo de ciclo.

Potencializados os cenários, desenvolve-se a análise para buscar aquele melhor dentre ambos para a ponderação dos resultados. Nesta avaliação são observados os resultados efetivos já apresentados nas simulações e, por melhores índices, o cenário B é definido para as análises comparativas ao cenário atual.

Enfim, são desenvolvidas as análises entre os cenários, agora chamados de Atual e Proposto (B) e, na tabela 8, são apresentadas as mudanças reais causadas pela nova configuração sugerida pela simulação.

Tabela 8 - Dados comparativos cenário atual x proposto

PERCENTUAL DE UTILIZAÇÃO DAS ESTAÇÕES NOS CENÁRIOS ATUAL x PROPOSTO (CENÁRIO B)

ESTAÇÃO ATUAL SIMULAÇÃO MELHORIA

1 90,83 93,19 2,60% 2 39,81 81,68 105,17% 3 73,57 75,48 2,60% MÉDIA GERAL 68,07 83,45 22,6% Fonte: Autor, 2016 30 40 50 60 70 80 90 100 1 2 3 MÉDIA GERAL % TR A BA LH O ESTAÇÕES DE TRABALHO

GRÁFICO DE PERCENTUAL DE TRABALHO NOS CENÁRIOS

A B C D E

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761 Aos resultados nota-se a aproximação das eficiências, com maior expressividade em duas das três estações, mas a evolução da estação 02 faz com que, em média, obtenha-se ganhos aproximados a 22,6% na eficiência geral de ocupação da linha.

Com este aumento da eficiência média, obtém-se um nivelamento médio superior a 80% na eficiência geral das estações. Sendo os resultados positivos também em observação aos tempos de processo geral, o que fortalece e comprova a potencialidade de melhoria da linha.

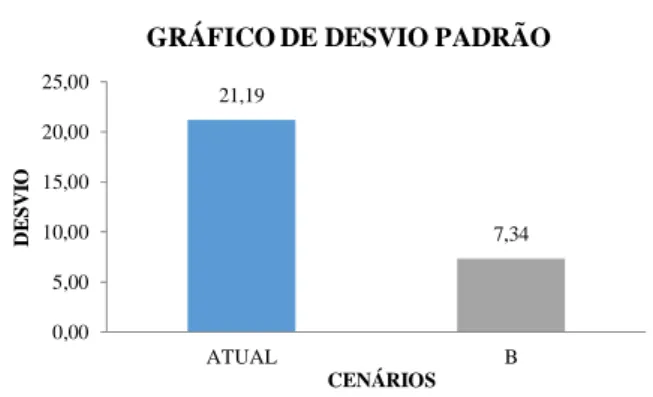

Ainda são avaliados os desvios padrões alcançados nos cenários atual versus final, conforme a figura 7.

Figura 7 – Desvio padrão nos cenários

Fonte: Autor, 2016

Sob esta condição, a relação entre os desvios está próxima a um múltiplo de 3 em variação de redução, representando resultados positivos e expressivos sob as propostas de alterações à linha de produção.

Assim, sob o mesmo foco de análise, na tabela 9, comparam-se as ocupações mínimas das estações e suas médias nos cenários atual versus final. Estas comparações representam as evoluções alcançadas na linha em seus extremos, mínimos e máximos.

Tabela 9 – Comparativo entre eficiências mínimas e médias

COMPARATIVO DE EFICIÊNCIAS

MÍNIMAS E MÉDIAS ENTRE OS CENÁRIOS ATUAL (%) PROPOSTO (%) MELHORIA MÍNIMOS 39,81 75,49 89,6% MÉDIAS 68,07 83,45 22,6% Fonte: Autor, 2016 21,19 7,34 0,00 5,00 10,00 15,00 20,00 25,00 ATUAL B DE S V IO CENÁRIOS

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761 A este comparativo nota-se o aumento na eficiência mínima alcançada entre as estações de trabalho sendo a expansão próxima a 89%, da mesma forma que a eficiência média melhora a níveis de 22%. Estes resultados de destaque remetem diretamente a ganhos em produtividade final no processo global.

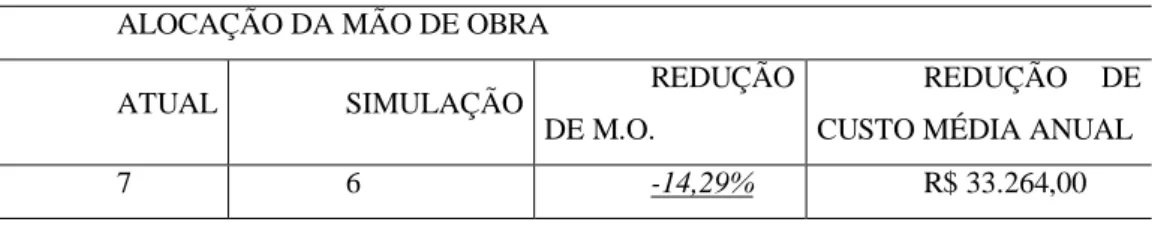

Ainda, estando as alocações de mão de obra redistribuídas, na tabela 10 é evidenciada a redução na necessidade geral ao processo de fabricação. Nesta faz-se o comparativo entre os cenários e apresenta-se o percentual de redução projetado, junto a redução de custos média anual estimada.

Tabela 10 – Redução da mão de obra e custo ALOCAÇÃO DA MÃO DE OBRA

ATUAL SIMULAÇÃO REDUÇÃO

DE M.O.

REDUÇÃO DE CUSTO MÉDIA ANUAL

7 6 -14,29% R$ 33.264,00

Fonte: Autor, 2016

Esta nova distribuição comprova uma redução de 14% na necessidade operacional destinada à linha de produção, sendo possível afirmar também um ganho médio em redução de custos estimada em aproximadamente R$ 33.264,00 (valor estimado sobre o salário médio da categoria), destacando que a este valor não estão inclusos custos de alimentação, saúde, transporte e segurança, vinculados ao colaborador e não atribuídos ao cálculo por dificuldades de levantamento na empresa.

7 ANÁLISE DA PRODUTIVIDADE

Ao avaliar a produtividade da linha foram considerados os resultados das simulações em eficiência, proporcionados pelo cenário final, onde através do comparativo observam-se ganhos quantitativos e financeiros.

Para a análise, a simulação é rodada novamente sob o parâmetro de tempo de produção equivalente às 160 horas disponíveis mensais, e os resultados são identificados na tabela 11 como comparativo entre a condição atual de produção e a condição proposta.

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761

Tabela 11 – Produção mensal nos cenários atual x proposto

PRODUÇÃO COMPARATIVA MENSAL NOS CENÁRIOS ATUAL X PROPOSTO

QTDD PRODUÇÃO

ESTAÇÃO ATUAL SIMULAÇÃO GANHOS PERCENTUAIS TEMPO DE SIMULAÇÃO 1 47 51 8,51% 160:16:42 2 49 53 8,16% 3 51 51 0,00% Fonte: Autor, 2016

Nota-se, na avaliação da linha de fabricação, o não aumento quantitativo dos resultados operacionais da terceira estação de trabalho, obtendo um resultado em itens produzidos igual ao atual, mas destacam-se os ganhos de produção das estações 01 e 02, onde a média fica acima de 8% em evolução de produtividade, sendo correlacionada a melhoria da eficiência das estações já discutida.

Todavia, mesmo sem alcançar evoluções no resultado global, os ganhos internos em processo e produção reafirmam as potencialidades do processo no contexto de oportunidades de melhoria sendo expressas em evoluções de eficiência e melhor sincronismo das operações.

8 CONCLUSÕES

Atento à proposta de estudos, correlacionados ao processo produtivo na avaliação de eficiência e aderência da linha de fabricação, considera-se a obtenção de resultados satisfatórios, pois o desenvolvimento da modelagem computacional aplicada à linha de fabricação, viabilizou a obtenção de dados quantitativos e qualitativos significativos à evolução dos índices de produção.

A simulação computacional possibilitou visão sistêmica da linha de fabricação, permitindo a avaliação do balanceamento da linha, das ocupações das estações de trabalho e da aderência entre os postos ou operações e suas eficiências através do estudo de cenários hipotéticos, os quais permitiram o desenvolvimento de soluções pertinentes e praticáveis à indústria, fornecendo resultados expressivos em melhoria.

Os resultados obtidos prospectaram ganhos teóricos em eficiência aproximados a 22%, e ganhos em produtividade individual, reflexos da melhor organização e orientação dos postos de trabalho, qual resultou em redução de 14% na alocação de mão de obra ao setor produtivo. Ao finalizar destaca-se a flexibilidade permitida às análises e estudos utilizando as ferramentas de simulação, pois não afeta o sistema produtivo antes ou durante o

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761 desenvolvimento, apenas interrompendo-o no momento oportuno, a fim de implantar uma solução já analisada e validada pela alta direção.

REFERÊNCIAS

Ambrósio, C. W., Da Silva, L. B., & Montenegro, L. C. (Julho de 2010). Modelo Computacional para Análise do Desempenho de um Processo Semicontínuo de distribuição de Gás Linz-Donawitz. Gestão & Produção, 17(3), 525 - 536.

Andrade, J. T., Silva, E. S., Silva, J. V., Medeiros, L. D., & Silva, D. C. (26-29 de Junho de 2012). Modelagem e simuação: A aplicação da simulação em uma empresa produtora de gelo. VII SEPRONE “A Engenharia de Produção frente ao novo contexto de desenvolvimento sustentável do Nordeste: coadjuvante ou protagonista?”.

Bangsow, S. (2010). Manufacturing Simulation with Plant Simulation and SimTalk. Germany: Springer.

Caputo, G., Gallo, M., & Guizzi, G. (Março de 2009). Optimization of Production Plan Through Simulation Techniques. WSEAS Transactions on Information Science and Applications, 6(3), pp. 352 - 362.

Chwif, L., & Medina, A. (2010). Modelagem e simulação de eventos discretos: Teoria e aplicações (3 ed.). São Paulo.

Freitas Filho, P. J. (2008). Introdução à Modelagem e Simulação de Sistemas com Aplicações em Arena (2ª ed.). (L. Carvalho, Ed.) Florianópolis, Santa Catarina: Visual Books.

Lorenzi, D. F. (20 de Outubro de 2014). Aplicação de Modelagem e Simulação na Manufatura de Eletrônicos Usando Plant Simulation. Siemens PLM Connection, p. 22.

Robinson, S. (2004). Simulation : The Practice of Model Development and Use (1ª ed.). Inglaterra: Wiley.

Santos, E. S. (2011). Simulação computacional no auxílio à tomada de decisão nos processos produtivos industriais: Utilizando a ferramenta Tecnomatix Plant Simulation 9.0. Dissertação, Universidade /federal do Pará, Belém.

Siemens. (2012). Plant Simulations Basics, Methods and Strategies (10.1 ed., Vol. PLT101). (Siemens, Ed.) Sao Paulo: Siemens.

Soffiatti, E. C. (Maio de 2016). Estudo da Eficiência em uma Linha de Produção de sistemas de Descarga de Granéis através da Simulação Computacional. Universidade de Passo Fundo, Departamento de engenharia Mecânica. Passo Fundo: UPF.

Braz. J. of Develop.,Curitiba, v. 6, n.5, p.25350-25368 may. 2020. ISSN 2525-8761 Soffiatti, E. C. (2019). Estudo de produtividade no processo de fabricação de vigas metálicas por meio do uso da simulação computacional – um estudo de caso. Em J. Kurek, W. X. Bing, & A. Hoose, Aplicações de simulação e otimização nos sistemas de produção: Vol. 1, p. 236. Passo Fundo: UPF Editora