ANÁLISE COMPARATIVA ENTRE ARGAMASSAS PRODUZIDAS COM AGREGADO

NATURAL E AGREGADO DE RCD ORIUNDO DE ARGAMASSAS ENDURECIDAS

COMPARATIVE ANALYSIS BETWEEN MORTARS PRODUCED WITH NATURAL

AGGREGATE AND AGGREGATE CDW ARISING FROM MORTARS HARDENED

Eder Ferreira Sanches1, Kênia Araújo de Lima2

Resumo: O setor da construção civil é o que mais consome matéria-prima no mundo, considerando-o um grande gerador de impactos, como por exemplo, a grande produção de RCD (Resíduos de Construção e Demolição). De acordo com alguns estudiosos, a cada três toneladas de lixo recolhido, uma é de lixo urbano e as outras duas são de RCD, sendo que estes quando são descartados sem nenhum processo de controle, acabam causando impactos negativos, sejam eles ambientais, estéticos, sociais e econômicos. Mas esses resíduos podem ser aproveitados dentro do próprio setor construtivo como material para sub-base de leito asfáltico, para adição em argamassas e concretos, entre outros. Com isso, este estudo propôs a adição de agregado miúdo de RCD, oriundo da trituração de argamassas endurecidas, em argamassa e a comparação de sua consistência e resistência à compressão com a argamassa convencional. Os agregados de RCD foram adicionados nas porcentagens de 20 e 50, na argamassa convencional produzida com traço de 1:3 (cimento, agregado). Os dados obtidos apontam que as argamassas com adição de RCD apresentam consistência e resistência à compressão menores do que a argamassa convencional, porém, essa diferença não demostra que as argamassas com adição de RCD são de qualidades ruins.

Palavras-chave: Resíduo de construção e demolição; Índice de consistência; Resistência à compressão.

Abstract: The construction industry is the largest consumer of raw material in the world, it is considered a major generator of impacts, such as the large production of CDW ( Construction and Demolition Waste ). According to some scholars, every three tons of garbage collected, one is urban garbage and the other two are from CDW, and when these are discarded with no process control, they end up causing negative impacts, be they environmental, aesthetic, social and economic. But these residues can be availed within the construction sector itself as material for subfloor asphalt bed, in addition to mortar and concrete, among others. Thus this study proposed the addition of aggregate CDW, derived from the shredding of hardened mortar, mortar and comparing its consistency and compressive strength with conventional mortar. The aggregates CDW were added in percentages of 20 and 50, in conventional mortar produced with trace of 1: 3 (cement, aggregate). The data obtained indicate that the mortar with the addition of CDW features consistency and resistance to compression smaller than conventional grout, however, this difference does not demonstrate that the mortars with addition of CDW are of poor quality.

Keywords: Construction and demolition waste; Consistency index; Compressive strength.

1 Introdução

O setor da construção civil encontra-se em expansão e desenvolvimento, por isso temos um grande número de construções nas cidades brasileiras e, consequentemente, uma qualificação e valorização da mão-de-obra profissional.

O setor da construção civil é o que mais consome matéria prima no mundo. O seu processo produtivoé um grande consumidor dos recursos naturais e provoca significativos danos ao meio ambiente, de acordo com Silva et al (p. 1).

A Política Nacional de Resíduos Sólidos classifica como resíduos de construção civil os entulhos gerados por construções, reformas, reparos e demolições de obras oriundas da construção civil, também denominados RCD – Resíduos de Construção e Demolição, sendo incluídos os resultantes da preparação e escavação dos terrenos para as obras civis. (ABRELPE, 2012, p. 83).

Segundo Bidone (apud Filho et al., 2005, p.13), a proporção do recolhimento de lixo urbano e de entulho gerado pela construção civil é de 1:2, ou seja, para uma tonelada de lixo urbano recolhido, outras duas

toneladas de entulho são recolhidas. Resíduos estes que são, na maioria das vezes, descartados de maneira incorreta ou em aterros.

Segundo Filho et al. (2005, p. 11), a produção em escala industrial tem produzido toneladas de resíduos que são descartados sem nenhum processo de comando e de controle, assim causando impactos de ordem estética, ambiental, econômica e social. O setor da construção civil, tanto nos países desenvolvidos ou em desenvolvimento, apresenta uma preocupação na reutilização do RCD. Fato este notório dos anos 50 para os tempos atuais, onde o grande objetivo das empresas era a obtenção de lucros sem importa-se com os danos causados à sociedade, mas ultimamente estas estão tomando um maior cuidado em serem ecologicamente corretas, agregando valor a seus produtos, mantendo a competitividade com seus concorrentes e garantindo uma imagem positiva perante a sociedade (YEMAL; TEXEIRA; NÄÄS, 2011, p 1).

Contudo, para utilizar o RCD de maneira adequada e se ter um resultado satisfatório é importante o desenvolvimento de estudos que dirão a maneira mais viável de utilizar o resíduo mediante o produto em que será aplicado. Neste trabalho o RCD foi adicionado em proporções, na forma de agregado miúdo na composição da argamassa, visto que, a argamassa é a mistura da pasta com o agregado miúdo e, por sua

1 Graduando em Engenharia Civil, UNEMAT, Sinop/MT,

Brasil, efs.eng.civil@gmail.com.

2 Bacharel em Engenharia Civil, Professora Orientadora,

vez, a pasta é composta de cimento e água (BOTELHO,2002, p. 153).

As argamassas podem apresentar tipos diferentes mediante a destinação de uso, como argamassa de uso geral, de assentamento, de revestimento de paredes e tetos, entre outros tipos.

O estudo do desempenho das argamassas é importante, pois assim pode-se escolher uma argamassa adequada para os trabalhos que serão executados na alvenaria. Entre as funções que as argamassas de assentamento desempenham na alvenaria, se destacam juntar as unidades da mesma, resistir a esforços mecânicos, distribuir as cargas uniformemente e absorver as deformações da parede. Para isso, devem apresentar características das quais sobre saiam as capacidades de aderência, de resistir a esforços mecânicos, de distribuição de cargas, de absorver deformações, durabilidade e eficiência do ponto de vista da produção, racionalização e economia (PEREIRA et. al., p. 1).

Como dito anteriormente, neste trabalho o material de estudo é a argamassa, destinada ao assentamento de alvenaria de vedação, sendo esta definida como um produto utilizado para a ligação de componentes de vedação (blocos e tijolos) no assentamento em alvenaria (ABNT, 2005, p. 2).

De acordo com Lima (1999, p. 90) as argamassas com adição de agregado de RCD, costumam apresentar maior resistência à compressão do que argamassas convencionais, na maioria dos casos. Isso ocorre por causa da pozolanicidade e efeito filler dos finos do RCD e à presença de grãos de aglomerantes não inertizados. As argamassas com RCD de origem cerâmica apresentam resistências à compressão maiores que as covencionais ou com RCD de argamassas ou concretos.

O estudo teve por objetivo realizar a comparação da consistência e da resistência à compressão, entre a argamassa confeccionada com adição de agregado miúdo de RCD e argamassa produzida com agregado miúdo natural (areia), tendo ainda o propósito de determinar qual a melhor proporção de agregado miúdo de RCD a ser adicionada para que a mistura apresente uma boa trabalhabilidade e resistência à compressão.

2 Fundamentação teórica

2.1 Argamassa

Segundo LIMA (1999, p. 127), argamassa original é

uma “mistura endurecida de cimento, água e

agregado convencional com dimensão máxima

característica de 4,5 mm”.

A mistura de um ou mais tipos de aglomerantes, agregado miúdo e água é deniminado de argamassa e podendo ter a adição de outros produtos para melhorar determinadas características do conjunto, conforme Souza (1997, p. 8).

Argamassa convencional é definida como “argamassa produzida com areia natural como agregado” e a de agregado reciclado é a “argamassa produzida

usando-se agregado reciclado ou combinações de

agregado reciclado e outros agregados”, de acordo com LIMA (1999, p. 128).

As argamassas são empregadas para o assentamento de pedras, tijolos e blocos de alvenaria, contribuindo para a distribuição dos esforços, de acordo com Souza (1997, p. 8).

Coforme a ABNT (1995, p. 3) as argamassas de revestimento podem ser classificadas conforme:

Termos relativos à natureza, tipo e número de aglomerantes (como argamassa de cal, de cimento, mista, etc);

Termos relativos a propriedades (como argamassa de revestimento, comum, aditivada, etc);

Termos relativos à função da argamassa (como argamassa de chapisco, reboco e emboço);

Termos relativos às condições de fornecimento ou preparo (como argamassa dosada em central, em obra, industralizada, etc).

2.1.1 Argamassa de cal

De acordo com a ABNT (1995, p. 3), é a “argamassa preparada com cal, como único aglomerante”.

2.1.2 Argamassa de cimento

Conforme a ABNT (1995, p. 3), é a “argamassa preparada com cimento, como único aglomerante”. 2.1.3 Argamassa de cimento e cal

Pela a ABNT (1995, p. 3), é a “argamassa preparada com cimento e cal, como aglomerantes”, que também pode ser denominada como argamassa mista, por ser composta por mais de um aglomerante.

2.2 Resíduo reciclado

A ABNT (1995, p. 4) define como resíduo reciclado todo e qualquer material que seja proveniente da moagem de argamassas endurecidas, blocos cerâmicos, blocos de concreto ou tijolos, e que possuam a máxima dimensão característica de 2,4 mm.

O resíduo reciclado é proveniente de todo resíduo gerado na construção civil que pode ser reaproveitado, sendo que estes resíduos podem ser de concreto, de alvenaria, entre outros.

Resíduos de alvenaria são todos os tipos de resíduos sólidos que não estejam contaminados e que sejam originários de construções, reformas, reparos e demolição de alvenaria e estruturas, como: blocos, concretos e outros materiais de alvenaria, rocha, argamassa, telhas e outros componentes cerâmicos ou de concreto, segundo LIMA (1999, p. 128).

Classe A: são os resíduos reutilizáveis ou recicláveis como agregados (tijolos, telhas, argamassas, etc);

Classe B: são os resíduos recicláveis para outras destinações (plásticos, metais, madeiras, etc);

Classe C: são os resíduos para os quais ainda não foram desenvolvidas tecnologias ou aplicações economicamente viáveis que permitam a sua reciclagem ou recuperação (gesso);

Classe D: são os resíduos perigosos oriundos do processo de construção (tintas, óleos, solventes, etc).

2.3 Materiais componentes da argamassa

A argamassa é um material obtido a partir da mistura homogênea de aglomerantes de origem mineral, agregado miúdo, água e, caso seja necessário, aditivos, isso deve estar em proporções adequadas para uma determinada finalidade, pela a ABNT (1990, p.4). Mas para que o produto tenha um desempenho apropriado é de fundamental importância que a escolha dos materias e sua proporção sejam executadas de maneira correta, a este processo denomina-se dosagem.

Conforme Carneiro (apud Ssilva, 2006, p. 27), frequentemente a composição e dosagem das argamassas utilizadas no Brasil são confeccionadas de acordo com os traços, baseados em massa ou volume, que estão descritos ou especificados em normas, sejam elas nacionais ou internacionais, e cadernos de encargos.

2.3.1 Cimento

Cimento é um “aglomerante hidráulico constituído em

sua maior parte de silicatos e/ou aluminatos de

cálcio”, conforme ABNT (1990, p. 1). Ainda segundo a ABNT os cimentos podem ser divididos em cimento natural, cimento aluminoso, cimento de alvenaria e cimento portland.

2.3.1.1 Cimento portland

Pela a ABNT (1990, p. 1) cimento portland é um

“aglomerante hidráulico artificial, obtido pela moagem

de clínquer Portland, sendo geralmente feita a adição

de uma ou mais formas de sulfato de cálcio”.

O cimento portland é obtido através do clínquer constituído de silicatos hidráulicos de cálcio com uma proporção de sulfato de cálcio natural, podendo conter adições de substâncias que modificam suas propriedades e/ou facilitam a sua utilização. (BAUER, 2000, pag. 35).

2.3.2 Cal

A ABNT (1990, p. 3) define a cal como um

“aglomerante cujo constituinte principal é o óxido de cálcio ou óxido de cálcio em presença natural com o

óxido de magnésio, hidratados ou não”. A cal pode ser

classificada como: virgem, extinta, hidratada e hidráulica.

A cal é um aglomerante que resulta da calcinação das rochas calcárias e conserva as características da matéria-prima e do processamento conduzido (BAUER, 2000, pag. 16).

2.3.3 Agregado

“Agregado é o material particulado, incoesivo, de

atividade química praticamente nula, constituído de partículas cobrindo extensa gama de tamanhos”, segundo Bauer (2000, pag. 63).

A classificação dos agregados pode ser feita conforme sua origem, tamanhos das partículas e peso específico aparente (BAUER, 2000, pag. 63), como visto na tabela 1 que traz os valores em t/m³.

Origem

Naturais Industrializados Dimensões das Partículas

Miúdo Graúdo

Segundo o Peso Específico Aparente Tabela 1: Densidades Aparentes Médias

Leves Médios Pesados

Vermiculita 0,30 calcário 1,40 Barita 2,90

argila expandida 0,80 arenito 1,45 Hematita 3,20

escória granulada 1,00 cascalho 1,60 Magnetita 3,30 granito 1,50

Areia 1,50

basalto 1,50

escória 1,70 Fonte: Bauer, 2000, pag. 64

2.3.3.1 Agregado miúdo

Agregado miúdo é o “agregado cujos grãos passam pela peneira com abertura de malha de 4,75mm”,

segundo a ABNT (2009, p. 3). 2.3.4 Aditivo

Aditivo conforme a ABNT (1995, p. 5) é definido como um “produto adicionado à argamassa em pequena

quantidade, com a finalidade de melhorar uma ou

mais propriedades, no estado fresco ou endurecido”.

O aditivo é todo produto que não é considerado indispensável na composição e finalidade do concreto, que adicionado em sua fabricação faz com que ele adquira ou reforce algumas características (BAUER, 2000, pag. 135).

2.3.5 Água de amassamento

Água de amassamento é a “água empregada para o preparo de argamassa”, de acordo com a ABNT (1995, p. 5).

2.4 Ensaios

2.4.1 Ensaio granulométrico

Este ensaio é normatizado pela ANBT (1987), intitulada NBR 7217 – Agregados – Determinação da composição granulométrica.

material da estufa deixa-se esfriar em temperatura ambiente.

Para início do ensaio, monta-se um conjunto de peneiras de maneira que a abertura da malha seja crescente de baixo para cima e na região inferior colocar um tampo. Uma das amostras é colocada no topo do conjunto, de maneira que não se forme uma camada expessa em nenhuma das peneiras. A agitação mecânica precisa ser realizada por tempo suficiente para que toda a amostra de agregado passe pelas malhas do conjunto de peneiras.

O material é recolhido em bandejas e realizado a pesagem de cada uma delas. O somatorio de todas as massas não deve diferir em 0,3% da massa da amostra. A segunda amostra deve ser ensaiada da mesma maneira descrita acima.

Os resultados são apresentados a partir da curva granulométrica montada com as porcentagens média passante em cada peneira do conjunto.

2.4.2 Ensaio de massa específica

A norma utilizada como base para a realização do ensaio é a NBR 9776 – Agregados – Determinação da massa específica de agregados miúdos por meio do frasco de Chapman (ABNT, 1987).

As amostras de agregado para realização do ensaio devem ser secas em estufa com temperatura de 105 a 110º C. Duas amostras de 500 g, cada, devem ser preparadas.

O ensaio é realizado colocando-se água no frasco Chapman até a marca de 200 cm³ e deixar em repouso por tempo suficiente para que a água retida nas paredes do frasco escorra. Uma das amostras deve ser colocada, cuidadosamente, dentro do frasco e ser agitado para a eliminação de bolhas de ar. A leitura do nível atingido pelo conjunto de água e agregado deve ser feita. A segunda amostra deve ser ensaiada.

A massa específica é calculada pela equação 1.

𝛾 = 𝐿 − 200 (𝐸𝑞𝑢𝑎çã𝑜 1)500

Onde:

𝛾 = massa específica do agregado miúdo, deve ser expressa em g/cm³.

L = leitura do frasco (volume ocupado pelo conjunto de água e agregado miúdo). Os dois ensaios não devem diferir mais que 0,05 g/cm³, entre si.

Os resultados podem ser apresentados conforme a tabela 2.

Tabela 2: Resultado de Massa Específica

Amostra 1 Amostra 2

Massa (g) L (cm³) Massa (g) L (cm³)

500 500

γ1 (g/cm³) γ2 (g/cm³)

|γ1 - γ2| (g/cm³)

γmédia (g/cm³)

Fonte: Anjos, 2013

2.4.3 Ensaio de massa unitária

A amostra de agregado precisa ser seca em estufa com temperatura de 105 a 110º C e em quantidade mínima duas vezes maior que o volume do recipiente. O recipiente utilizado para o ensaio dever ter sua massa e seu volume determinados.

O ensaio consiste no enchimento do recipiente até o transbordamento do agregado, que deverá ser nivelado com o auxílio de uma espátula. O conjunto formado pelo recipiente e o agregado deve ser pesado para determinação de sua massa.

O ensaio será repetido em mais duas amostras de agregado.

A massa unitária é determinada a partir da equação 2.

𝜌𝑎𝑝= 𝑚𝑎𝑟𝑉− 𝑚𝑟 (𝐸𝑞𝑢𝑎çã𝑜 2)

Onde:

ρap = é a massa unitária do agregado, em quilogramas por metro cúbico;

mar = é a massa do recipiente mais o agregado, em quilogramas;

mr = é a massa do recipiente vazio, em quilogramas;

V = é o volume do recipiente, em metros cúbicos.

A tabela 3 apresenta os resultados de massa unitária. Tabela 3: Resultado de Massa Unitária

Amostra 1 Amostra 2 Amostra 3 Vr

(m³) (kg) mr (kg) mar (m³) Vr (kg) mr (kg) mar (m³) Vr (kg) mr (kg) mar

ρap1 (kg/m³) ρap2 (kg/m³) ρap3 (kg/m³)

ρmédia (kg/m³)

Fonte: Anjos, 2013

2.4.4 Ensaio de consistência

A argamassa para realização do ensaio será preparada de acordo com a ABNT (1996), que estabelece um traço de 1:3 (cimento:agregado) com fator a/c (água/cimento) 0,48 e o ensaio de consistência é estabelecido pela NBR 13276 –

A mistura é realizada por meio de misturador mecânico, sendo adicionada toda a água na cuba e em seguinda o cimento, estes materiais devem ser misturados em velocidade baixa por 30 s. O agregado será adicionado aos poucos, em um tempo máximo de 30 s, sem paralizar a operação, após a adição do agregado a velocidade é alterada para alta e promovida a mistura por um tempo de 30 s. O misturador será desligado por um período de 1 min e 30 s, e nos primeiros 15 s o material aderido nas paredes da cuba e na pá do misturador deve ser retirado e colocado no centro da cuba, durante o tempo restante a cuba deve ficar coberta com pano úmido. Depois deste período de repouso liga-se o misturador por 1 min em velocidade alta.

Imediatamente após a preparação da argamassa deve ser realizado o ensaio de consistência. O mesmo é feito completando o molde de tronco-cônico em 3 camadas aproximadamente iguais e compactadas com soquete desferindo-se 15, 10 e 5 golpes, respectivamente em cada camada. O rasamento da argamassa será feito e eliminado todos os resíduos restantes sobre a mesa de ensaio. Remove-se o molde e deve se iniciar a contagem de 30 golpes deferidos pelo período de 30s. Após o espalhamento da argamassa será realizada a medição de 3 diâmetros do material.

O resultado do ensaio é apresentado a partir do cálculo da média dos diâmetros.

2.4.5 Ensaio de resistência à compressão

A preparação da argamassa para a realização do ensaio é feita de acordo com o item 2.4.4, e o ensaio de compressão está descrito na NBR 13279 –

Argamassa para assentamento de paredes e revestimento de paredes e tetos - Determinação da resistência à compressão (ABNT, 1995).

Os corpos-de-prova, com dimensões de 5x10 cm (diâmetro e altura, respectivamente) devem ser previamente preparados com óleo desmoldante para a posterior moldagem dos mesmos. A argamassa deve ser colocada nos corpos-de-prova em 4 camadas, aproximadamente iguais, que serão compactadas com 30 golpes e realizado o rasamento dos mesmos. Esses corpos-de-prova devem permanecer por 48 h em camara úmida, após esse período a desmoldagem deve ser feita e colocar os mesmos imersos em água saturada com cal até sua idade de ruptura.

A ruptura será feita por meio de prensa mecânica nas idades de 7 e 28 dias para determinação de sua resistência característica à compressão.

O resultado é apresentado por meio de tabelas e gráficos, com os valores da resistência individual, a média das resistências e o desvio relativo máximo.

3 Metodologia

3.1 Aquisição do RCD

Os mateirais utilizados para a fabricação do RCD foram blocos de argamassas endurecidas, adequiridos nos canteiros de obra da Sisan Engenharia Ltda.

Os blocos de argamassas foram primeiramente quebrados com marreta para posteriormente serem triturados transformando-se em agegado miudo de RCD.

3.2 Traço da argamassa

A ABNT (1996) recomenda a confecção de corpo-de-prova com o traço 1:3 (cimento, agregado miúdo), em massa, e com o fator de água cimento (a/c) igual a 0,48.

A primeira argamassa fabricada foi de acordo com a ABNT (1996), porém, por não apresentar uma boa consistência, adotou-se uma correção no fator a/c, passando-se a usar 0,68. Sendo assim, empregou-se como traço de referência, conforme apresentado na figura 1.

Figura 1: Argamassa, traço 1:3, Fa/c 0,68. Fonte: Acervo Próprio, 2014.

A partir do traço de referência foi adicionado o agregado miúdo reciclado, oriundo da trituração de argamassas endurecidas, nas porcentagens de 20 e 50 e, consequentemente, o agregado miúdo natural foi diminuído conforme aumentou a quantidade de agregado de RCD.

3.3 Ensaios

As argamassas produzidas foram submetidas a ensaios para a determinação de seus índices de resistência à compressão e de consistência. Os agregados naturais e de RCD utilizados na fabricação das argamassas, também passaram por ensaios. A realização destes ensaios deu-se nas dependências da UNEMAT – Universidade do Estado de Mato Grosso, Campus Sinop, nos laboratórios de Engenharia Civil.

Para a efetivação de todos os ensaios realizados foram utilizadas as normas da ABNT.

3.3.1 Ensaio granulométrico

A granulometria é determinada pela NBR 7217 –

Este ensaio constitui-se a partir de duas amostras de 500g de cada tipo de agregado (natural e RCD) que passaram primeiramente por lavagem na peneira número 200, a qual apresenta abertura da malha igual a 75 µm, para eliminação dos finos. Após esse processo, os materias foram colocados para secagem em estufa com temperatura de 105°C, por um período de aproximadamente 48 h.

Cada uma das amostras foi colocada sobre o conjunto de peneiras organizadas a partir de suas aberturas de malha. A ordem de montagem das peneiras é apresentada pela tabela 4.

Tabela 4: Ordem de montagem das peneiras

Série Normal (mm) 4,80 2,40 1,20 0,60 0,30 0,15 Fonte: ABNT, 1987

O conjunto de peneiras passou por processo de agitação por 5 min para que o material passasse por todas as peneiras do conjunto, como visto na figura 2.

Figura 2: Peneiramento dos agregados. Fonte: Acervo Próprio, 2014.

O material que ficou retido em cada peneira do conjunto foi pesado e, a partir dos valores encontrados, procedeu-se a montagem da curva granulométrica.

3.3.2 Ensaio de massa específica

A massa específica dos agregados foi determinada a partir da NBR 9776 – Agregados – Determinação da massa específica de agregados miúdos por meio do frasco de Chapman (ABNT, 1987).

Para a realização deste ensaio decorreu-se a secagem de duas amostras de 500g de agregado (natural e RCD) em estufa com temperatura de 105°C por um período mínimo de 24 h. Logo após a secagem, foi utilizado o frasco de Chapman que teve

que ser completado com água até a marca de 200 cm³ e adicionando em seguinda à amostra de agregado, coforme a figura 3.

Figura 3: Frasco de Chapman com água de areia de RCD. Fonte: Acervo Próprio, 2014.

A medição do volume alcançado pelo conjunto de água e agregado foi realizada e, logo após, procedeu-se os cálculos conforme a equação 1, mostrada anteriormente.

3.3.3 Ensaio de massa unitária

A NBR NM 45 – Agregados – Determinação da massa unitária e do volume de vazios (ABNT, 2006), foi utilizada para determinação da massa unitária dos agregados.

A realização deste ensaio iniciou-se com a secagem de três amostras de agregado (natural e RCD) em estufa com temperatura de 105°C. Após esse passo procedeu-se a pesagem de um recipiente em formato cilíndrico, vazio e retiradas suas medidas de altura e diâmetro, para determinação de seu volume.

Figura 4: Recipiente com agregado natural. Fonte: Acervo Próprio, 2014.

Os cálculos das massas unitárias foram realizados a partir da equação 2.

3.3.4 Ensaio de consistência

A consistência da argamassa é determinada conforme a NBR 13276 – Argamassa para assentamento e revestimento de paredes e tetos – Preparo da mistura e determinação do índice de consistência (ABNT, 2002).

A realização do ensaio se deu com o enchimento do molde tronco-cônico com três camadas de alturas aproximadamente iguais, e aplicando-se 15, 10 e 5 golpes, consequentemente, em cada uma das camadas, o rasamento foi feito.

O molde foi retirado e iniciou-se uma sequência de 30 golpes num período de 30 s. Procedeu-se a medição de 3 diâmetros do espalhamento da amostra, conforme figura 5.

Figura 5: Espalhamento da argamassa. Fonte: Acervo Próprio, 2014.

O resultado do ensaio deve ser apresentado a partir da média dos diâmetros.

3.3.5 Ensaio de Resistência à Compressão

A resistência à compressão da argamassa foi determinada a partir da NBR – 13279 – Argamassa para assentamento de paredes e revestimento de paredes e tetos – Determinação da resistência à compressão (ABNT, 1995).

Para a realização do ensaio procedeu-se a confecção das argamassas, a partir dos traços apresentados anteriormente, e moldou-se seis corpos-de-prova cilíndricos, com dimensões de 5 cm de base por 10 cm de altura, para cada um dos traços.

Os corpos-de-prova permaneceram em câmara úmida pelo período de 48 h e em seguida desmoldados e imersos em água saturada com cal.

Para a idade de 7 dias foram rompidos 3 corpos-de-prova para cada um dos traços, como visto na figura 6, e nos outros 3 corpos-de-prova deu-se o rompimento com 28 dias de idade. O resultado do ensaio deve ser dado com as resistências individuais, a média das resistências e o desvio relativo máximo.

Figura 6: Corpo-de-prova capeado com neopreme na prensa de rompimento.

Fonte: Acervo Próprio, 2014.

A tabela 5 apresenta as classes da argamassa para assentamento de alvenaria de vedação.

Tabela 5: Resistência à Compressão

Classe Compressão (MPa) Resistência à Método de Ensaio

P1 ≤ 2,0

ABNT NBR 13279 P2 1,5 a 3,0

P3 2,5 a 4,5 P4 4,0 a 6,5 P5 5,5 a 9,0 P6 > 8,0

Fonte: ABNT, 2005

característica à compressão da unidade na área líquida, tendo já descontado os vazios.

A resistência mínima que se desejou atingir neste estudo foi de 1,5 Mpa, que pertence à classe P2.

4 Apresentação e análise de resultados

4.1 Granulométria

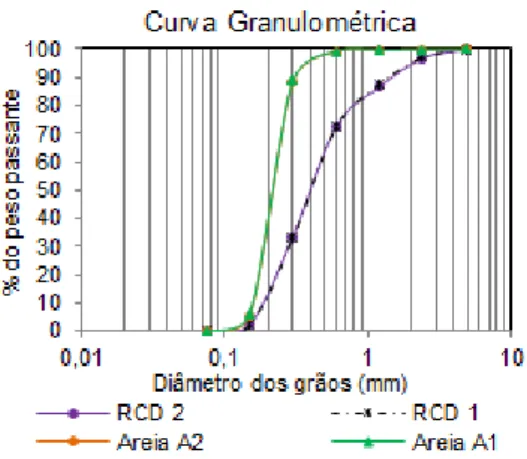

A figura 7 apresenta a curva granulométrica dos agregados natural e de RCD.

Figura 7: Curva granulométrica dos agregados. Fonte: Acervo Próprio, 2014.

Ao analisar o gráfico visualiza-se ,apenas, duas curvas granulométricas, isso ocorre, pois as duas amostras analisadas de cada tipo de agregado apresentarem as mesmas características e, consequentemente, demostram uma diferença inperceptível ao traçar as curvas.

De acordo com a ABNT (1995), os agregados podem ser classificados em areia fina (0,06 ≤ ɸ < 0,2 mm), areia média (0,2 ≤ ɸ < 0,6 mm) e areia grossa (0,6 ≤ ɸ

< 2,0 mm).

O agregado natural usado para o desenvolvimento deste estudo enquadra-se em areia fina, pois está situado no intervalo de 0,06 à 0,2 mm. Por sua vez, o agregado de RCD é definido como areia média, por ter o diâmetro dos seus grãos entre o intervalo de 0,2 à 0,6 mm.

4.2 Massa específica

A tabela 6 apresenta os resultados de massa específica para as duas amostras de agregado natural.

Tabela 6: Massa Específica do Agregado Natural

Amostra 1 Amostra 2

Massa (g) L (cm³) Massa (g) L (cm³)

500 391 500 390

γ1 (g/cm³) γ2 (g/cm³)

2,62 2,63

|γ1 - γ2| (g/cm³) 0,01

γmédia (g/cm³) 2,62

Fonte: Acervo Próprio, 2014.

A massa específica para as duas amostras de agregado de RCD está apresentado na tabela 7.

Tabela 7: Massa Específica do Agregado de RCD

Amostra 1 Amostra 2

Massa (g) L (cm³) Massa (g) L (cm³)

500 401 500 398

γ1 (g/cm³) γ2 (g/cm³)

2,49 2,53

|γ1 - γ2| (g/cm³) 0,04

γmédia (g/cm³) 2,51

Fonte: Acervo Próprio, 2014.

Como podemos ver, a massa específica das duas amostras do agregado natural se diferem em apenas 0,01 g/cm³, por sua vez as amostras do agregado de RCD apresentam uma diferença de 0,04 g/cm³.

4.3 Massa unitária

As tabelas 8 e 9 apresentam os resultados das massas unitárias dos agregados natural e de RCD, respectivamente.

Tabela 8: Massa Unitária do Agregado Natural

Amostra 1 Amostra 2 Amostra 3

Vr (m³) m(kg) r (kg) Vmar r (m³) m(kg) r (kg) Vmar r (m³) m(kg) r (kg) mar

0,0001

131 0,015 0,177 0,0001131 0,015 0,177 0,0001131 0,015 0,178 ρap1 (kg/m³) ρap2 (kg/m³) ρap3 (kg/m³)

1430,63 1434,16 1438,58

ρmédia (kg/m³) 1434,46

Fonte: Acervo Próprio, 2014.

Tabela 9: Massa Unitária do Agregado de RCD

Amostra 1 Amostra 2 Amostra 3

Vr (m³) m(kg) r (kg) Vmar r (m³) m(kg) r (kg) Vmar r (m³) m(kg) r (kg) mar

0,0001

131 0,015 0,152 0,0001131 0,015 0,153 0,0001131 0,015 0,151 ρap1 (kg/m³) ρap2 (kg/m³) ρap3 (kg/m³)

1211,35 1223,72 1204,27

ρmédia (kg/m³) 1213,11

Fonte: Acervo Próprio, 2014.

Os ensaios mostraram que as massas unitárias das três amostras de cada tipo de agregados não diferem muito entre si, mas por sua vez as médias dos agregados natural e de RCD apresentam uma diferença de 221,35 kg/m³.

4.4 Índice de consistência

Tabela 10: Índice de Consistência da Argamassa de Referência

Índice de Consistência (mm)

Diâmetro 1 323,00

Diâmetro 2 317,00

Diâmetro 3 300,00

Média 313,33

Fonte: Acervo Próprio, 2014.

Tabela 11: Índice de Consistência da Argamassa de RCD com adição de 20%

Índice de Consistência (mm)

Diâmetro 1 304,00

Diâmetro 2 321,00

Diâmetro 3 314,00

Média 313,00

Fonte: Acervo Próprio, 2014.

Tabela 12: Índice de Consistência da Argamassa de RCD com adição de 50%

Índice de Consistência (mm)

Diâmetro 1 280,00

Diâmetro 2 282,00

Diâmetro 3 293,00

Média 285,00

Fonte: Acervo Próprio, 2014.

Como pode-se visualizar, todas as argamassas produzidas apresentam bom índice de consistência, porém suas médias diminuem ao aumentarmos a quantidade de agregado de RCD. O traço de referência e o com adição de 50% de RCD são os que apresentam a maior diferença que é de 28,33 mm.

4.5 Resistência à compressão

A resistência à compressão dos corpos-de-prova, com 7 e 28 dias de idade, das argamassas de referência e com adição de 20 e 50% de agregado miúdo de RCD, estão apresentadas nas tabelas 13, 14 e 15, respectivamente.

Tabela 13: Resistência à Compressão da Argamassa de Referência

Corpos-de-prova 7 dias 28 dias

CP 1 (MPa) 3,88 4,93

CP 2 (MPa) 3,69 4,97

CP 3 (MPa) 4,02 4,85

Média (MPa) 3,86 4,92

Desvio Máximo (%) 4,41 1,27 Fonte: Acervo Próprio, 2014.

Tabela 14: Resistência à Compressão da Argamassa de RCD com adição de 20%

Corpos-de-prova 7 dias 28 dias

CP 1 (MPa) 3,36 4,43

CP 2 (MPa) 3,59 4,65

CP 3 (MPa) 3,69 4,38

Média (MPa) 3,55 4,49

Desvio Máximo (%) 5,39 3,71 Fonte: Acervo Próprio, 2014.

Tabela 15: Resistência à Compressão da Argamassa de RCD com adição de 50%

Corpos-de-prova 7 dias 28 dias

CP 1 (MPa) 2,91 3,76

CP 2 (MPa) 3,11 3,87

CP 3 (MPa) 3,12 3,62

Média (MPa) 3,04 3,75

Desvio Máximo (%) 4,51 3,44 Fonte: Acervo Próprio, 2014.

Todas as argamassas produzidas apresentaram resistência à compressão acima de 3 MPa, além do esperado que era de 1,5 MPa. Porém as com agregado de RCD apresentaram resistências à compressão menores do que a argamassa convencional.

A figura 8 demostra crescimento da resistência à compressão dos traços estudados neste trabalho.

Figura 8: Resistência à Compressão. Fonte: Acervo Próprio, 2014.

5 Conclusões

agregado de RCD caracteriza-se como areia média, assim, acaba ocupando um volume maior e uma massa menor, quando comparado com a areia usada neste estudo. Os ensaios de massa específica apresentaram uma diferença de aproximadamente 4,20% entre o agregado natural e de RCD, por sua vez, a massa unitária teve uma diferença que aproximou-se de 15,43%.

As argamassas produzidas neste estudo tiveram um bom índice de consistência, porém, suas médias diminuíram à medida que aumentou a quantidade de agregado de RCD. Um dos fatores que contribuem para essa diminuição é a maior absorção de água por parte do RCD. A diferença da consistência apresentada entre a argamassa convencional e a com adição de 20% de RCD foi muito pequena, apenas 0,33 mm. Entretanto, para o traço utilizando 50% de RCD a diferença entre o de referência apresentou-se 9,04% menor.

A resistência à compressão se apresentou menor nas argamassas com adição de RCD do que na convencional, a diferença foi de 0,31 MPa para 7 dias de idade e 0,43 MPa com 28 dias, entre as argamassas convencional e a com adição de 20% de RCD, para a argamassa com 50% de agregado de RCD apresentou uma diferença de 0,82 MPa aos 7 dias de idade, e de 1,17 MPa com 28 dias de idade . O crescimento médio da resistência de 7 até os 28 dias de idade, foi de 21,54% para o traço de referência e de 18,93% o com adição de 50% de RCD. A argamassa produzida com 50% de agregado de RCD foi a que apresentou os piores valores de resistência à compressão, porém, os seus resultados estão dentro dos valores esperados, ou seja, 1,5 MPa. Esta perda de resistência à compressão tem como um dos motivos a origem do agregado de RCD, que é originário da trituração de argamassas endurecidas, material esse que apresenta menores resistências do que os de origem cerâmica. Porém, todas as argamassas produzidas apresentaram índices satisfátórios aos esperados e aos estipulados em normas, por este motivo pode-se concluir que as argamassas são de qualidade. Mas para utilização em obras se faz necessário o desenvolvimento de outros estudos.

Para o desenvolvimeto de trabalhos futuros indica-se utilizar RCD oriundo da trituração de outros materiais, adotar traço de argamassa diferente de 1:3 (cimento, agregado miúdo), optar por porcentagens diferentes e a permeabilidade do agregado de RCD.

Agradecimentos

Primeiramente gostaria de agradecer ao Pai Celestial por todas as bençãos que vem derramando sobre mim em todos esses anos de vida, por ter me concedido toda a força, coragem, determinação e fé que precisei para continuar a caminhada.

Agradeço à minha família, minha mãe Marineide de Oliveira Ferreira Sanches, minha irmã Estefania Ferreira Sanches e meu pai José Antonio Sanches, por todo o apoio, força, dedicação e por oferecer todos os recursos que precisei para tornar esse sonho realidade. Agradeço à por serem os meus melhores amigos, por sempre estarem ao meu lado, pelos sábios conselhos, por toda a paciência que tiveram

comigo, por toda palavra amiga e por tudo sque sempre fizeram por mim.

Obrigado a todos os amigos que sempre estiveram ao meu lado nos momentos mais difíceis dessa caminhada acadêmica, mas, também estavam presentes nos momentos de festas e alegrias. Agradeço em especial às amigas Karen Carteri Moreira Santos e Hellen Karoline de Brito dos Santos que estiveram comigo desde o 1º semestre, dando apoio, pela força e confiança que depositaram em mim.

A todos os docentes, em especial ao Cássio Fernando Simioni e Kênia Aráujo de Lima, que aceitaram me orientar no desenvolvimento deste trabalho e ao Flávio Alessandro Crispim, Ana Elza Dalla Roza e Roberto Vasconcelos Pinheiro que ajudaram de maneira direta no desenvolvimento desta pesquisa, e funcionários da UNEMAT – Campus Sinop que sempre trabalharam para me proporcionar um ensino de qualidade.

Agradeço à Sisan Engenharia Ltda pela atenção e ajuda no desenvolvimento deste estudo ao disponibilizar o equipamento que se fez necessário para o beneficiamento do material estudado.

De maneira geral, agradeço a todos que direta ou indiretamente contribuíram para a realização do sonho de me tornar um Engenheiro Civil!

Referências

ABRELPE. Panorama dos resíduos sólidos no Brasil. São Paulo, 2012. 116 p.

ANJOS, M. A. S. dos. Procedimentos de aulas de laboratório. 2013. 17 p.

ASSOCIAÇÃO BRASILEIRA DE NORMAS

TÉCNICAS. NBR 6502: Rochas e Solos. Rio de Janeiro, 1995. 18p.

______. NBR 7211: Agregados para concreto –

Especificações. Rio de Janeiro, 2009. 9p.

______. NBR 7515: Cimento Portland –

Determinação da resistência à compressão. Rio de Janeiro, 1996. 8p.

______. NBR 7217: Determinação de composição granulométrica dos agregados. Rio de Janeiro, 1987. 3p.

______. NBR 9776: Agregados – Determinação da massa específica de agregados miúdos por meio do frasco Chapman. Rio de Janeiro, 1987. 3p. ______. NBR 11172: Aglomerantes de origem mineral. Rio de Janeiro, 1990. 5p.

______. NBR 13276: Argamassa para

assentamento e revestimento de paredes e tetos –

Preparo da mistura e determinação do índice de consistência. Rio de Janeiro, 2002. 3p.

______. NBR 13279: Argamassa para

assentamento de paredes e revestimento de paredes e tetos – Determinação da resistência à compressão. Rio de Janeiro, 1995. 2p.

______. NBR 13281: Argamassa para

assentamento e revestimento de paredese tetos –

______. NBR 13529: Revestimento de paredes e tetos de argamassas inorgânicas. Rio de Janeiro, 1995. 8p.

______. NBR 15812-1: Alvenaria estrutural –

Blocos cerâmicos – Parte 1: Projetos. Rio de Janeiro, 2010. 41p.

______. NBR 15812-2: Alvenaria estrutural –

Blocos cerâmicos – Parte 2: Execução e controle de obras. Rio de Janeiro, 2010. 28p.

______. NBR NM 45: Agregados – Determinação da massa unitária e do volume de vazios. Rio de Janeiro, 2006. 8p.

BAUER, L.A.F. Materiais de Construção, Volume 01. 5. ed. Rio de Janeiro: LTC, 2000.

BOTELHO, M. H. C.; MARCHETTI, O. Concreto armado, Eu te amo, Volume 1. 3. ed. São Paulo: Edgard Blucher, 2002.

FILHO, J. D.; BANDEIRA, A. A.; BARRETO, I. M. C. B. do N.; AGRA, L. G. da S. Problemática dos resíduos sólidos da construção civil em Aracaju. Aracaju, 2005. 105p.

LIMA, José Antonio Ribeiro de. Proposição de diretrizes para produção e normalização de resíduo de construção reciclado e de suas aplicações em argamassas e concretos. São Carlos, 1999. 240p. Dissertação (Mestrado) – Escola de Engenharia de São Carlos da Universidade de São Paulo.

PEREIRA, M. F. P.; AGUIAR, J. B.; CAMÕES, A.; CRUZ, H. M. A. Caracterização de argamassas para assentamento de alvenaria de tijolo. 12p.

Resolução CONAMA nº 307. 2002. 3p.

SILVA, N. G. da. Argamassa de revestimento de cimento, cal e areia britada de rocha calcária. Curitiba, 2006. 164p.

SILVA, R. E. da.; MEIRA, A. R.; ARAÚJO, N. M. C. de. A gestão dos resíduos da construção civil: Um estudo de caso. João Pessoa. 9p.

SOUZA, J. L. M. de. Manual de construções rurais. Curitiba, 1997. 165p.