Hugo João Pires de Almeida

Licenciado em Ciências de Engenharia Mecânica

Simulação numérica de um sistema

de transmissão com embraiagem

num aerogerador

Dissertação para obtenção do Grau de Mestre em

Engenharia Mecânica

Orientador: António Manuel Flores Romão de Azevedo Gonçalves Coelho,

Professor Doutor, FCT-UNL

Júri:

Presidente: Professor Doutor António Manuel Flores Romão de Azevedo Gonçalves Coelho Arguente: Professor Doutor Alberto José Antunes Marques Martinho

Vogal: Professor Doutor António Paulo Vale Urgueira

ii

Simulação numérica de um sistema de transmissão com embraiagem num aerogerador

v

AGRADECIMENTOS

Ao Professor António Gonçalves Coelho, meu orientador, por me ter dado a oportunidade de trabalhar neste tema e por me ter disponibilizado todo o seu conhecimento e experiência de forma próxima, constante e acessível. Pela forma como me incentivou e pela paciência que sempre demonstrou;

À Faculdade de Ciências e Tecnologia da Universidade Nova de Lisboa, casa que me acolheu, pela instituição que é e pelo contributo que deu para a minha formação como engenheiro;

Aos meus filhos Miguel e Salvador pelo tempo que lhes tirei, pela motivação extra e alegria que representam para mim;

Aos meus pais, que sempre acreditaram em mim, que sempre me incentivaram e que com o seu esforço permitiram que chegasse até aqui;

À Mariana, minha mulher e apoio de sempre, pela confiança, carinho, incentivo, paciência, exemplo e dedicação;

Aos meus sogros, Paulo e Maria João, pelo apoio determinante que representaram;

Ao meu tio Eurico, pelo exemplo e pessoa que é;

Aos meus padrinhos, que estiveram sempre na porta ao lado, nos bons e nos maus momentos;

À tia Ana, pelo tempo que disponibilizou durante parte do percurso;

Ao Filipe, companheiro de uma vida, pelo seu apoio e conselhos sensatos;

Ao Duarte, que incansavelmente me ajudou em alturas determinantes;

Ao Bruno, amigo e antigo colega, pela companhia no “Comboio das 6:30”;

Ao meu colega e amigo Afonso, que costas com costas, partilhou todo este percurso comigo;

vi A todos os restantes familiares, amigos e colegas que de uma forma ou de outra fizeram parte do meu percurso académico.

vii

RESUMO

As caixas multiplicadoras dos sistemas de transmissão dos aerogeradores são sujeitas a sobrecargas muito elevadas durante as operações de travagem. Este componente é o elemento mais dispendioso no interior da “nacelle” e é o responsável pela maior parte das avarias registadas nos aerogeradores, pelo que existe uma necessidade urgente de encontrar soluções capazes de prevenir esse tipo de avarias. No presente estudo propõe-se a inclusão de um sistema de embraiagem e de um freio, no veio de baixa velocidade, para protecção da caixa multiplicadora dos aerogeradores comuns com passo variável. Construiu-se um modelo dinâmico completamente rígido do aerogerador de referência NREL-5 MW, que permitiu simular numericamente uma situação de travagem utilizando como ferramenta o

Simulink. Fez-se uma segunda simulação do NREL-5 MW com a modificação proposta. As duas

simulações permitiram obter resultados suficientes para estabelecer uma comparação entre um sistema de transmissão típico com o freio no veio de alta velocidade, outro com o freio no veio principal e o último com freio e embraiagem no veio de baixa velocidade. Os resultados obtidos foram de encontro às espectativas, verificando-se que a embraiagem é capaz de proteger totalmente a caixa multiplicadora dos momentos de torsão que ocorrem durante a frenagem. Verificou-se também que somente a mudança de localização do freio, do veio de alta para o de baixa velocidade, permite reduzir os esforços na caixa multiplicadora em aproximadamente 85%.

ix

ABSTRACT

The shafts of the gearboxes of the wind turbines suffer high torsional loads due to transient events that occur during emergency shutdown procedures. The gearbox represents the most expensive component in the nacelle and it is responsible for most of the overall maintenance operations, thus protection for its mechanical elements needs to be provided. In this thesis a clutch-brake system located in the low speed shaft is proposed for the gearbox protection of a typical variable pitch wind turbine. An entirely rigid model of the offshore reference wind turbine NREL-5 MW was numerically simulated, during an emergency shutdown using Simulink. Another simulation was carried out including the proposed

modification in the NREL-5 MW drive train. Both simulations provided a comparison between three different drive train configurations. The first was the commonly used, which has its mechanical brake between the gearbox and the generator; in the second the brake is transferred from high speed to the low speed shaft and the third was the proposed drive train which includes a clutch-brake system in the low speed shaft. The obtained results were optimistic and showed that the clutch system could completely protect the gearbox from the mechanical torque that occurs during shutdowns. It was also found that only the change in the brake location, from the high speed to low speed shaft would reduce gearbox torsional loads in approximately 85%.

xi

ÍNDICE DE MATÉRIAS

AGRADECIMENTOS ... V

RESUMO ... VII

ABSTRACT ... IX

1. INTRODUÇÃO ... 1

1.1 ENERGIA EÓLICA E AEROGERADORES ... 1

1.1.1 Revisão histórica ... 1

1.1.2 Aerogeradores: princípio de funcionamento básico ... 4

1.2 MOTIVAÇÃO E DESCRIÇÃO DO PROBLEMA ... 5

1.3 OBJECTIVOS DA DISSERTAÇÃO ... 8

1.4 METODOLOGIAS ... 8

1.5 ESTRUTURA ... 9

2. REVISÃO BIBLIOGRÁFICA ... 11

2.1 AEROGERADORES ... 11

2.1.1 Principais componentes ... 11

2.1.2 Modo e condições de operação ... 14

2.1.3 Caixas multiplicadoras ... 15

2.1.4 Esforços nas caixas multiplicadoras ... 17

2.2 ESTADO DE ARTE... 18

2.3 MODELAÇÃO DINÂMICA... 20

2.4 EMBRAIAGENS E FREIOS MECÂNICOS ... 23

3. DESCRIÇÃO DO MODELO ... 25

3.1 MODELO DE INÉRCIA ... 25

3.1.1 Momento de inércia equivalente: modelo simulado ... 26

3.1.2 Momento de inércia equivalente: modelo exemplificativo ... 27

3.2 MODELO DE TRAVAGEM AERODINÂMICA ... 30

3.2.1 Momentos e forças aerodinâmicos ... 30

3.2.2 Coeficiente de arrasto, área e velocidade das pás ... 32

3.2.3 Momento de travagem aerodinâmico: equação simplificada ... 34

3.3 MODELO DE TRAVAGEM MECÂNICA... 35

3.4 MODELO COM EMBRAIAGEM ... 35

xii

4.1 EQUAÇÃO DIFERENCIAL DO SISTEMA E MÉTODO NUMÉRICO SELECCIONADO ... 37

4.2 CARACTERIZAÇÃO DO MODELO DE AEROGERADOR SIMULADO ... 38

4.3 TRAVAGEM AERODINÂMICA DO AEROGERADOR DE REFERÊNCIA NREL-5MW ... 40

4.4 TRAVAGEM TOTAL DO AEROGERADOR DE REFERÊNCIA NREL-5MW ... 41

4.5 TRAVAGEM TOTAL DO SISTEMA PROPOSTO ... 42

4.6 VALIDAÇÃO DO MODELO ... 44

5. CONSIDERAÇÕES FINAIS... 47

5.1 ANÁLISE FINAL DOS RESULTADOS... 47

5.2 PRINCIPAIS CONCLUSÕES ... 50

5.3 SUGESTÃO PARA TRABALHOS FUTUROS ... 51

REFERÊNCIAS ... 52

ANEXOS ... 55

xiii

ÍNDICE DE FIGURAS

Figura 1.1: Primeiro moinho de vento a produzir energia eléctrica. Fonte:[4]... 2

Figura 1.2: Cota percentual de energia eólica no consumo eléctrico total [6]... 3

Figura 1.3: Windfloat - Projecto pioneiro implementado em Portugal. Fonte:[7]... 4

Figura 1.4: Representação esquemática - turbina, caixa multiplicadora e gerador. ... 5

Figura 1.5: Emissões de CO2 ao longo do ciclo de vida. Fonte:[6] ... 6

Figura 1.6: Distribuição dos custos de manutenção e operação em aerogeradores. Fonte:[2] ... 6

Figura 1.7: Incêndio num aerogerador. Fonte: [8] ... 7

Figura 1.8: Alteração brusca do momento electromagnético do gerador devido a uma situação de instabilidade na rede. Fonte: [10] ... 7

Figura 2.1: Aerogerador Vestas ... 11

Figura 2.2: Interior da "nacelle" ... 13

Figura 2.3: Curva de potência típica de um aerogerador de 1 MW. Fonte: [16] ... 14

Figura 2.4: Caixas multiplicadora multiestágio, a) de eixos paralelos, b) planetária. ... 15

Figura 2.5: Caixa multiplicadora de eixos paralelos multiestágio (vista do seu interior) ... 16

Figura 2.6: Esquema ilustrativo de um sistema planetário. ... 17

Figura 2.7: Ilustração dos carregamentos aplicados no sistema de transmissão durante o seu funcionamento que provocam desgaste nos seus componentes. ... 18

Figura 2.8: Aerogerador Mod-0: a) vista exterior, b) esquema do interior da “nacelle”. Fonte: [25] .. 20

Figura 2.9: Sistema elástico amortecido com um grau de liberdade - a) sistema, b) diagrama de corpo livre. Fonte: [29]... 22

Figura 2.10: Sistema torsional elástico amortecido com um grau de liberdade. Fonte: [29] ... 22

Figura 2.11: Máquina ferramenta com sistema de embraiagem e freio [30]. ... 24

Figura 3.1: Esquema constituído pelo rotor, relação de transmissão e gerador. ... 26

Figura 3.2: Esquema constituído pelo rotor, caixa multiplicadora e gerador. ... 27

Figura 3.3: Esquema representativo do interior da caixa de velocidades. ... 28

Figura 3.4: Distribuição do campo de velocidades nas pás e representação da localização da linha de aplicação da carga concentrada da força de arrasto ... 31

Figura 3.5: Representação do perfil admitido para as pás do rotor através da sua secção e de uma vista em perspectiva. ... 32

Figura 3.6: Valores de coeficientes de arrasto, coeficientes de sustentação e binário de alteração do ângulo de passo em função dos ângulos de ataque [31]. ... 33

Figura 3.7: Triângulos de velocidades nas pás: a) posição que precede o início da travagem, b) posição de perda máxima. ... 34

xiv Figura 4.1: Diagrama de corpo livre do sistema equivalente reduzido ao veio de baixa de velocidade. ... 38 Figura 4.2: Resposta da velocidade angular do rotor (em cima) e do respectivo momento de

xv

ÍNDICE DE TABELAS

Tabela 3.1: Valores de referência do aerogerador NREL-5MW ... 27

Tabela 3.2: Valores de configuração do sistema de transmissão. ... 28

Tabela 4.1: Caracterização do aerogerador de referência ... 39

Tabela 4.2: Momentos de travagem mecânica no veio de alta velocidade. ... 45

Tabela 4.3: Momentos de inércia do rotor aerodinâmico. ... 46

xvii

Simbologia

Romana

𝐴𝑃 Área projectada da pá na direcção do plano de rotação do rotor

𝑐 Constante de amortecimento

C Comprimento da linha de corda da pá

[𝑐] Matriz amortecimento

𝐶𝐴 Coeficiente de arrasto

𝑑𝐶.𝐷. Distância entre raiz da pá e ponto de aplicação da carga concentrada

𝐸𝑐 Energia cinética

𝐸𝑝 Energia potencial

𝐹⃗ Força

𝐹𝐴 Força de arrasto

𝑖 Relação de transmissão

𝑗 Momento de inércia

[𝑗] Matriz momento de inércia

𝐽1 Momento de inércia da engrenagem intermédia

𝐽2 Momento de inércia do pinhão intermédio

𝐽3 Momento de inércia da engrenagem de alta velocidade

𝐽4 Momento de inércia do pinhão de alta velocidade

𝐽𝑒𝑞,𝑝𝑙𝑎𝑛𝑒𝑡á𝑟𝑖𝑜 Momento de inércia equivalente do andar planetário

𝐽

𝑒𝑞,𝑔𝑒𝑟𝑎𝑑𝑜𝑟 Momento de inércia equivalente reduzido ao gerador𝐽𝑒𝑞,𝑟𝑜𝑡𝑜𝑟 Momento de inércia equivalente reduzido ao rotor

𝐽𝐺 Momento de inércia do gerador

𝐽𝑆 Momento de inércia de um satélite

𝐽𝑅 Momento de inércia do rotor

𝐽𝑃 Momento de inércia do planeta

xviii

𝑘 Constante de elasticidade

[𝑘] Matriz constante de elasticidade

𝑚 Massa

[𝑚] Matriz massa

𝑀𝐴𝑒𝑟𝑜 Momento aerodinâmico de sustentação

𝑀𝐴𝑒𝑟𝑜.𝑁𝑜𝑚𝑖𝑛𝑎𝑙 Momento aerodinâmico de sustentação nominal

𝑚𝑆 Massa de um satélite

𝑀𝐶 Momento suportado pela caixa multiplicadora

𝑀𝐽𝑐 Momento necessário para travar a caixa multiplicadora

𝑀𝐽𝑔 Momento necessário para travar o gerador

𝑀𝐽𝑟 Momento de travagem mecânica aplicado ao rotor

𝑀𝑇,𝐴𝑒𝑟𝑜 Momento de travagem aerodinâmico

𝑀𝑇,𝑔𝑒𝑟𝑎𝑑𝑜𝑟 Momento de travagem mecânica reduzido ao gerador

𝑀𝑇,𝑟𝑜𝑡𝑜𝑟 Momento de travagem mecânica reduzido ao rotor

𝑁𝑝á𝑠 Número de pás

𝑃𝑁𝑜𝑚𝑖𝑛𝑎𝑙 Potência nominal do aerogerador

𝑅1 Raio da engrenagem intermédia

𝑅2 Raio do pinhão intermédio

𝑅3 Raio da engrenagem de alta velocidade

𝑅4 Raio do pinhão de alta velocidade

𝑅𝑃 Raio dos planetas

𝑅𝑃 Raio do planeta

𝑅𝑃𝑆 Raio do porta-satélites

𝑉 Velocidade de arrasto

𝑥(𝑡) Posição linear em função do tempo

xix 𝑥(𝑡)⃗⃗⃗⃗⃗⃗⃗⃗⃗ Vector posição em função do tempo

𝑥̇(𝑡)⃗⃗⃗⃗⃗⃗⃗⃗⃗ Vector velocidade em função do tempo 𝑥̈(𝑡)⃗⃗⃗⃗⃗⃗⃗⃗⃗ Vector aceleração em função do tempo

Grega

𝜃(𝑡) Posição angular em função do tempo

𝜃̇(𝑡) Velocidade angular em função do tempo 𝜃̈(𝑡) Aceleração angular em função do tempo

𝜃(𝑡)⃗⃗⃗⃗⃗⃗⃗⃗⃗ Vector posição angular em função do tempo

𝜃̇(𝑡)⃗⃗⃗⃗⃗⃗⃗⃗⃗ Vector velocidade angular em função do tempo 𝜃̈(𝑡)⃗⃗⃗⃗⃗⃗⃗⃗⃗ Vector aceleração angular em função do tempo

𝜃̇1 Velocidade angular engrenagem intermédia

𝜃̇2 Velocidade angular pinhão intermédio

𝜃̇3 Velocidade angular engrenagem de alta velocidade

𝜃̇4 Velocidade angular do pinhão de alta velocidade

𝜃̇𝐺 Velocidade angular do gerador

𝜃̇𝑁𝑜𝑚𝑖𝑛𝑎𝑙 Velocidade angular nominal

𝜃̇𝑅 Velocidade angular do rotor

𝜃̈𝑅 Aceleração angular do rotor

𝜃̇𝑅(𝑡) Velocidade angular do rotor em função do tempo

𝜃̈𝑅(𝑡) Aceleração angular do rotor em função do tempo

𝜃̇𝑃 Velocidade angular do planeta

𝜃̇𝑃𝑆 Velocidade angular do porta-satélites

1

1.

INTRODUÇÃO

1.1

Energia eólica e aerogeradores

1.1.1

Revisão histórica

2 Figura 1.1: Primeiro moinho de vento a produzir energia eléctrica. Fonte:[4].

Posteriormente, este tipo de máquinas, aos quais chamamos aerogeradores, começou a ser desenvolvido e melhorado, quer nos Estados Unidos, quer na Europa, mais precisamente na Dinamarca, Alemanha, Reino Unido e França. Tal acontecimento foi essencialmente impulsionado pela crise de petróleo que ocorreu em 1973 [2]. Por fim, nos últimos 20 anos tem sido feita uma grande aposta neste tipo de aproveitamento de energia, principalmente na Europa, devido aos bons recursos eólicos, à crescente preocupação com o chamado “efeito de estufa” e ao aumento do custo do petróleo. Tal como é referido em [2] a potência dos aerogeradores está intimamente relacionada com o diâmetro do seu rotor, desta forma, ao longo dos anos tem sido verificado um aumento desta dimensão, com vista a permitir valores de potência cada vez mais elevados. Actualmente, o mercado já desenvolveu modelos com potências superiores a 3 MW (sendo estes os mais usados) para aplicações de energia eólica em terra (“onshore”), no entanto, o interesse neste aumento para implementação em

terra começou a diminuir. Por outro lado, um aumento de potência dos aerogeradores tem vindo a revelar-se indispensável devido ao interesse nas aplicações em alto mar (“offshore”) [2].Tal facto

deve-se aos recursos eólicos no alto mar permitirem produzir bastante mais energia (velocidade do vento é mais estável e maior) permitindo assim, a construção de máquinas mais potentes (na ordem das dezenas de megawatt) e consequentemente maiores. Os desafios tecnológicos deste tipo de fonte energética renovável centram-se agora essencialmente nos seguintes objectivos:

3 Minimizar os custos de manutenção e operação (prolongando o tempo de vida útil dos seus

componentes e aumentando assim a sua fiabilidade);

Encontrar soluções economicamente mais atractivas para a implementação de aerogeradores “onshore” e “offshore” (questão que está associada a factores como o

elevado custo de construção das fundações e estruturas de suporte, custo e complexidade das operações de montagem, etc.).

Relativamente ao caso português, foi desde 1996 que a energia eólica começou a ter uma importância significativa [5], sendo que, actualmente a nível europeu, o nosso país se encontra na linha da frente no que toca ao uso da energia cinética do vento para produção de energia eléctrica (Figura 1.2).

Figura 1.2: Cota percentual de energia eólica no consumo eléctrico total [6].

Para além de Portugal ser o segundo país da União Europeia com maior percentagem de electricidade produzida com recurso à energia eólica (gráfico em cima), existem também no nosso país, projectos na fase de desenvolvimento, de sistemas inovadores no âmbito da energia eólica “offshore” como é o

4 Figura 1.3: Windfloat - Projecto pioneiro implementado em Portugal. Fonte:[7]

Quer em Portugal quer na Europa está previsto que a energia eólica continue a ser uma aposta e que um aumento de potência de geração de energia eléctrica por esta via venha a ser verificado sendo este acompanhado por um progresso tecnológico que providencie soluções mais económicas e competitivas.

1.1.2

Aerogeradores: princípio de funcionamento básico

5 Figura 1.4: Representação esquemática - turbina, caixa multiplicadora e gerador.

Deve acrescentar-se ainda que existem outros tipos de aerogeradores que apresentam uma configuração diferente da que acaba de ser descrita. No entanto, esta configuração é a mais comumente utilizada e é sobre ela que o presente estudo se debruça. Por esta razão, para já, apenas se refere este tipo de aerogerador.

1.2

Motivação e descrição do problema

O presente estudo insere-se num tema actual e de grande interesse, pois quer a nível nacional, quer internacional, tem havido uma preocupação crescente no que toca à descarbonização das fontes energéticas. Tal objectivo tem sido impulsionado por um conjunto de factores ambientais e económicos. Do ponto de vista ambiental, o chamado “efeito de estufa” tem sido constantemente

6 Figura 1.5: Emissões de CO2 ao longo do ciclo de vida. Fonte:[6]

Como já mencionado anteriormente neste trabalho, para além dos incentivos ambientais, existem também incentivos económicos para que se invista neste tipo de aproveitamento energético e no seu aperfeiçoamento, tornando-o cada vez mais rentável e tentando diminuir os custos que lhe estão associados. Como é possível verificar no gráfico que se segue (ver Figura 1.6), as despesas de manutenção e operação provêm, maioritariamente, da substituição de componentes e serviço nos aerogeradores (26%), o que indica que prevenir o dano de tais elementos é uma excelente forma de diminuir as despesas associadas à manutenção e operação desta tecnologia (evitando assim uma substituição precoce das peças) e de prolongar o seu tempo de vida útil.

Figura 1.6: Distribuição dos custos de manutenção e operação em aerogeradores. Fonte:[2]

7 Figura 1.7: Incêndio num aerogerador. Fonte: [8]

As caixas multiplicadoras presentes nos aerogeradores têm sido objecto de diversos estudos devido a serem o principal componente responsável pela maioria das avarias registadas [9]. Sendo estas o elemento mais caro num aerogerador e considerando que o seu tempo útil de vida previsto (aproximadamente 20 anos) raramente chega a ser atingido, tem havido nas últimas décadas, um esforço grande, no sentido de fazer face a este problema [9,12]. Durante os períodos de transição causados pelas paragens de emergência, instabilidade do vento e instabilidade na rede eléctrica os componentes constituintes das caixas multiplicadoras estão sujeitos a cargas mecânicas extremamente elevadas [10]. As situações transitórias são bastante frequentes nas turbinas eólicas e ocorrem devido a factores como alterações bruscas da velocidade do vento (que podem obrigar à paragem imediata do sistema), aumentos de momento por parte do gerador (Figura 1.8) e paragens para efeitos de manutenção. Sendo sujeitas a este tipo de esforços ao longo do seu ciclo de vida as caixas multiplicadoras começam a apresentar avarias nos seus componentes tendo por vezes que ser substituídas.

Figura 1.8: Alteração brusca do momento electromagnético do gerador devido a uma situação de instabilidade na rede. Fonte: [10]

8 descrito. Neste trabalho é apresentada uma solução que consiste em colocar uma embraiagem, na ligação entre a caixa multiplicadora e o rotor aerodinâmico, de modo a que haja uma diminuição nos esforços suportados pela caixa, durante a travagem. Considerando que o gerador é o segundo componente do sistema com maior momento de inércia (sendo precedido apenas pelo rotor) [10], [13] e [14] e que em situações de transição os momentos de inércia representam um papel importante, a alteração proposta poderá eventualmente ser capaz de, além de proteger a caixa multiplicadora, permitir também uma poupança de energia de travagem (visto que apenas é necessário travar o rotor). Esta modificação poderá permitir ainda uma maior poupança de energia nas situações de arranque, que ocorram logo após uma travagem. Tendo em conta que os sistemas de embraiagem têm já um historial de grande dimensão, sendo por isso uma tecnologia bem dominada pelos seus fabricantes, esta alteração de projecto aparenta ser adequada. De uma forma mais concisa pode dizer-se que a energia eólica é um tipo de aproveitamento energético bastante aliciante, quando comparado com os outros recursos disponíveis, podendo assim ocupar um lugar importante na resposta à necessidade de descarbonizar as fontes energéticas. Contudo, existe ainda uma margem de progressão deste recurso para que, baixando os custos que lhe estão associados, se torne mais competitivo. Para isso, é necessária uma aposta no melhoramento tecnológico de modo a diminuir o número de avarias e a aumentar a sua eficiência. Encontra-se assim demonstrada a motivação e a importância que o presente estudo pode ter para o progresso das tecnologias actualmente existentes neste mercado.

1.3

Objectivos da dissertação

À semelhança daquilo que já foi dito, esta dissertação tem como objectivo principal contribuir para o desenvolvimento tecnológico no âmbito das energias renováveis, mais precisamente da energia eólica. De uma forma mais concreta, o presente estudo visa propor uma solução que dê resposta a um problema de avarias nos aerogeradores, evitando-se assim, os elevados custos nas suas reparações e os tempos de paragem/inactividade a que estas obrigam. Na prática, pretende-se simular o sistema de transmissão de um aerogerador típico com e sem um sistema de embraiagem, durante uma situação de travagem. Desta maneira será possível verificar os esforços aplicados na caixa multiplicadora que podem ser evitados com a alteração proposta. Para que tal se concretize, será elaborado um modelo cinetoestático que permita calcular a resposta do sistema mecânico durante uma travagem (paragem de emergência). Serão feitas duas simulações, sendo que, em primeiro lugar, será simulado um sistema idêntico aos que já existem (e portanto sem embraiagem) e em segundo lugar será feita uma simulação do sistema proposto (com embraiagem). Ao que se seguirá uma comparação entre ambos os resultados das simulações sendo deste modo possível averiguar se a solução proposta é ou não adequada.

1.4

Metodologias

9 A primeira etapa, permitirá ao autor:

Realizar uma primeira abordagem ao tema “energia eólica”;

Aprofundar o conhecimento do problema para identificação do mesmo; Identificar ferramentas necessárias para a realização do estudo;

Conhecer o estado da arte.

Posteriormente à revisão bibliográfica será elaborado um modelo dinâmico aproximado e fundamentado na dinâmica de corpos que seja capaz de representar o comportamento do mecanismo durante a travagem. Para resolver o problema numericamente será utilizado o software Matlab Simulink. Este programa consiste na utilização de códigos numéricos para resolução de equações

diferenciais. Esta ferramenta utiliza um interface baseado em diagramas de blocos e permite gerar gráficos com os valores provenientes da simulação. Os valores de entrada que serão introduzidos na simulação serão valores típicos definidos para este tipo de estudos. Por fim, será estabelecida uma comparação entre os valores dos momentos de travagem necessários para as duas simulações realizadas de modo a que se possa fazer uma discussão dos resultados obtidos.

1.5

Estrutura

A presente dissertação encontra-se organizada em cinco capítulos. Os conteúdos presentes em cada capítulo serão identificados de seguida.

Capítulo 1 - No presente capítulo, em primeiro lugar, é realizada uma breve introdução ao tema da energia eólica sendo feita uma revisão da sua história e uma apresentação do princípio de funcionamento da tecnologia que lhe está associada. Ainda no mesmo capítulo é apresentada a motivação do tema em estudo, bem como os objectivos pretendidos e as metodologias utilizadas para a sua realização.

Capítulo 2 – Neste capítulo é feita uma apresentação mais pormenorizada sobre a tecnologia de conversão da energia do vento em energia eléctrica. São descritos os componentes existentes no interior de um aerogerador típico, o modo e condições nas quais o tipo de aerogerador em estudo opera. Posteriormente é feito um levantamento do estado da arte e são também referidos alguns conceitos teóricos de dinâmica de corpos, sistemas mecânicos, freios e embraiagens.

Capítulo 3 – Nesta secção é apresentado o modelo dinâmico construído para a simulação bem como os fundamentos teóricos em que este se baseia. São também apresentadas as simplificações assumidas na elaboração do modelo.

10

Capítulo 4– É realizada uma descrição do modelo de aerogerador escolhido, dos valores introduzidos nas simulações e do método numérico seleccionado. São ainda apresentados os resultados provenientes das simulações.

Capítulo 5– Contém uma discussão dos resultados apresentados no capítulo anterior à qual se seguirá uma apresentação das conclusões obtidas através do trabalho desenvolvido. Por fim são apresentadas algumas sugestões para trabalhos futuros.

11

2.

REVISÃO BIBLIOGRÁFICA

2.1

Aerogeradores

2.1.1

Principais componentes

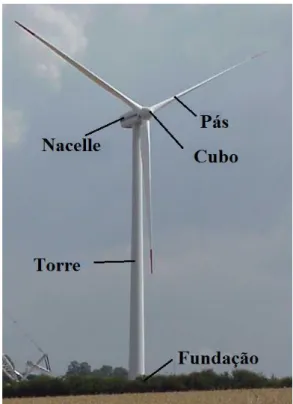

No capítulo anterior, foi feita apenas uma apresentação do princípio de funcionamento dos aerogeradores. Revela-se agora oportuno fazer uma exposição mais pormenorizada dos principais elementos presentes neste tipo de equipamentos. Existem vários tipos de aerogeradores no mercado, com diferentes gamas de potência, diferentes “layouts” e diferentes sistemas de transmissão mecânica. No entanto, existem características que são comuns a todos os tipos de máquinas existentes. Qualquer aerogerador é constituído pelos seguintes elementos: fundação, torre, pás, cubo e “nacelle”(ver Figura

2.1).

Figura 2.1: Aerogerador Vestas

12 observar-se ainda o conjunto constituído pelo cubo e pelo rotor, situado na parte frontal da “nacelle”. Estes são responsáveis por captar a energia do vento (“input”) fornecendo assim movimento a todo o sistema. As principais diferenças que podem existir entre modelos de aerogeradores são ao nível da transmissão e ao nível das condições em que operam, podendo estes funcionar com velocidade de vento constante ou variável. Entende-se por transmissão, o modo como é transferido o movimento (energia mecânica) captado pelas pás da turbina, ao gerador. Existem três tipos de transmissão que assumem principal destaque na área da energia eólica: a transmissão directa, a transmissão indirecta e a transmissão hidrostática. A transmissão directa é um sistema no qual não existe caixa multiplicadora entre o rotor e o gerador, sendo necessário um gerador capaz de produzir energia a velocidades de rotação baixas. No caso da transmissão indirecta é a caixa de engrenagens que realiza o aumento do número de rotações por minuto. Tal como é citado em [15], dentro destes dois tipos de transmissão existem mais algumas variantes, quer seja a nível da caixa multiplicadora (transmissão indirecta), que pode conter um ou mais andares, quer seja a nível do tipo de gerador e de transformador que incluem (transmissão directa). Contudo, o mais utilizado é o modelo de transmissão por caixa multiplicadora. Por este motivo, será este o modelo descrito e utilizado no presente estudo. Recentemente foi também idealizado um novo sistema de transmissão, como alternativa às caixas multiplicadoras e à transmissão directa. Este tipo de transmissão é denominado por transmissão hidrostática, sendo que, tal como o nome indica, a transmissão é feita conectando o rotor a uma bomba volumétrica de baixa velocidade. O aumento de velocidade angular é posteriormente conseguido ligando a bomba a dois ou mais motores de alta velocidade, cada um com um gerador independente. Tal como já foi mencionado, é no interior da “nacelle” onde se encontram os principais componentes dos aerogeradores, atendendo ao tema desta dissertação é a este elemento que será dado particular interesse. Assim sendo, seguir-se-á uma apresentação/descrição dos principais componentes tipicamente existentes no interior de uma

“nacelle”. Na figura seguinte pode ser observado o interior de um aerogerador de passo variável, com

13 Figura 2.2: Interior da "nacelle"

Sistema de variação do passo– mecanismo accionado hidraulicamente que se encontra localizado no interior do cubo e que permite rodar as pás ao longo do seu eixo longitudinal. A rotação das pás permite limitar a velocidade de rotação do rotor, aumentando a perda aerodinâmica. Este mecanismo apenas está presente em alguns tipos de geradores.

Sistema de orientação – mecanismo que tem como função orientar o aerogerador na direcção do vento. A direcção e velocidade do vento são detectadas pelo anemómetro que se encontra localizado no exterior da “nacelle”, tal como é possível observar pela figura.

Veio de baixa velocidade – é o veio de transmissão que faz a ligação entre o cubo da turbina e a caixa multiplicadora. Pode também ser denominado veio principal, caracteriza-se por ser o veio de maior diâmetro e opera a velocidades angulares baixas.

Caixa multiplicadora – à semelhança do que já foi dito anteriormente, este elemento é o responsável pelo aumento da velocidade angular à entrada do gerador. Normalmente é constituída por três estágios sendo o primeiro denominado o de baixa velocidade, o segundo de velocidade intermédia e o terceiro de alta velocidade.

14

Gerador – o gerador é o elemento que realiza a conversão de energia mecânica em energia eléctrica. No caso dos aerogeradores que contêm caixa multiplicadora, o tipo de gerador utilizado é um gerador de indução com dupla alimentação.

2.1.2

Modo e condições de operação

Serve o presente subcapítulo para apresentar algumas questões importantes, que ainda não foram expostas, relativamente ao modo como as turbinas eólicas operam e em que condições. Os aerogeradores, como todas as máquinas, têm um dado rendimento e uma gama de valores na qual conseguem operar. Um aerogerador apenas consegue começar a produzir energia a partir de um valor mínimo da velocidade do vento (normalmente entre 3 a 5 m/s), chamada a velocidade de “cut-in”. Por

outro lado existe um valor de velocidade óptimo/nominal para o qual o aerogerador foi projectado (condição de rendimento máximo). A partir desse valor é necessário manter a turbina a velocidade de rotação constante (através da variação do ângulo de passo das pás e do aumento de momento electromagnético do gerador). No caso de a velocidade do vento aumentar ainda mais, existe também um valor limite da velocidade do vento, para o qual a turbina tem de ser colocada em repouso por questões de segurança. A esse valor de velocidade é chamado “cut-off”(tipicamente de 25 m/s). É

importante notar que o ponto de velocidade nominal corresponde ao ponto de potência máxima ou potência nominal (ver Figura 2.3). No caso de a velocidade do vento ser superior à velocidade de ”cut

-off” é iniciada a paragem de emergência da turbina, recorrendo ao sistema de variação de ângulo de passo (impondo uma variação de aproximadamente 90º) e accionando o travão de disco simultaneamente. No início desta operação é também anulado o momento electromagnético do gerador.

15 Tal como é possível observar no gráfico da Figura 2.3 existem duas regiões distintas de operação, a região de carga parcial e a de carga total. A primeira localiza-se entre a velocidade de “cut-in” e a

velocidade nominal e caracteriza-se como sendo uma zona em que o rendimento do aerogerador é mais baixo. Na região de carga total a turbina está a funcionar à potência nominal e constante, para a qual foi projectada, estando portanto numa condição de potência máxima. Esta região termina quando a velocidade de “cut-off” for atingida. A curva de potência é de extrema importância para o projecto

de um parque eólico, pois permite ao projectista escolher qual a máquina mais adequada (em termos de potência) para um dado sítio, tendo em conta o recurso eólico da zona.

2.1.3

Caixas multiplicadoras

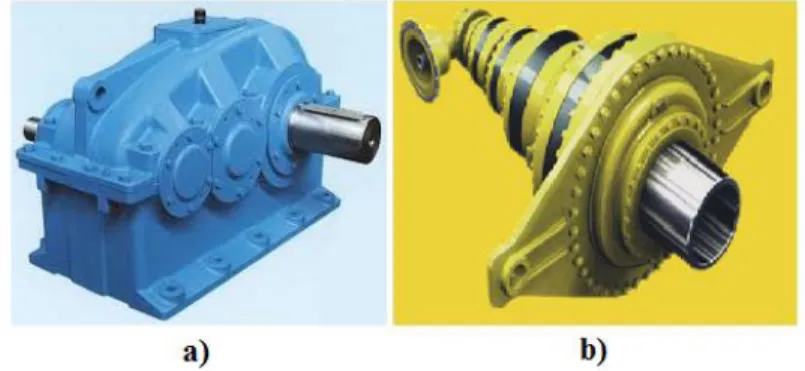

Uma caixa de engrenagens é um equipamento utilizado em sistemas mecânicos de rotação e tem como função aumentar ou diminuir a velocidade de rotação dos mesmos. As caixas de engrenagens são constituídas por um veio de entrada e um veio de saída sendo que, um roda a uma velocidade baixa e outro a uma velocidade alta. Nas aplicações em que o veio de entrada é o de alta velocidade designa-se caixa redutora, naquelas em que é o veio de saída que roda a altas velocidades designa-se caixa multiplicadora. Nos aerogeradores, são utilizadas caixas multiplicadoras, pois é necessário um aumento da velocidade de entrada (rotor) de modo colocar o gerador em funcionamento. As caixas multiplicadoras dos aerogeradores funcionam normalmente com velocidades angulares de saída 1500 rpm ou 1800 rpm [17]. Existem dois principais tipos de caixas multiplicadoras: as de eixo paralelo e as planetárias (ver Figura 2.4). As caixas podem ainda conter mais do que um andar, isto é, o aumento de velocidade pode ser feito gradualmente, sendo que, o valor total corresponde à multiplicação dos incrementos de velocidade em cada andar. Em situações nas quais sejam desejadas grandes relações de transmissão é necessário aumentar o número de andares pois cada um está limitado a um valor máximo de relação de transmissão. Deve acrescentar-se ainda que em caixas multiplicadoras com mais do que um andar pode existir uma mistura dos dois tipos mencionados anteriormente (planetário e de eixos paralelos). Seguidamente será feita uma descrição destes dois tipos de caixas multiplicadoras.

16

Caixas multiplicadoras de eixos paralelos

Um andar de uma caixa multiplicadora de eixos paralelos é constituído por uma engrenagem e um pinhão, cada um suportado por um veio, sendo os dois veios colocados paralelamente (ver Figura 2.5). A engrenagem localiza-se no veio de baixa velocidade e o pinhão no de alta velocidade. Este tipo de caixas é utilizado em aplicações com relações de transmissão e momentos mais reduzidos (comparativamente ao sistema planetário), por razões de economia de espaço e de robustez. Pode ainda acrescentar-se que as engrenagens de elevada dimensão são mais difíceis de fabricar, existindo por isso essa preocupação.

Figura 2.5: Caixa multiplicadora de eixos paralelos multiestágio (vista do seu interior)

Caixas multiplicadoras planetárias

17 Figura 2.6: Esquema ilustrativo de um sistema planetário.

Para além das vantagens já referidas, em comparação com o sistema de eixos paralelos, este mecanismo é também mais compacto e apresenta uma boa relação entre o momento que suporta e o peso do equipamento. No entanto, as caixas multiplicadoras deste tipo apresentam uma complexidade maior que torna mais difícil a sua modelação e caracterizam-se também por provocarem esforços bastante elevados nos rolamentos.

2.1.4

Esforços nas caixas multiplicadoras

18 Figura 2.7: Ilustração dos carregamentos aplicados no sistema de transmissão durante o seu

funcionamento que provocam desgaste nos seus componentes.

2.2

Estado de arte

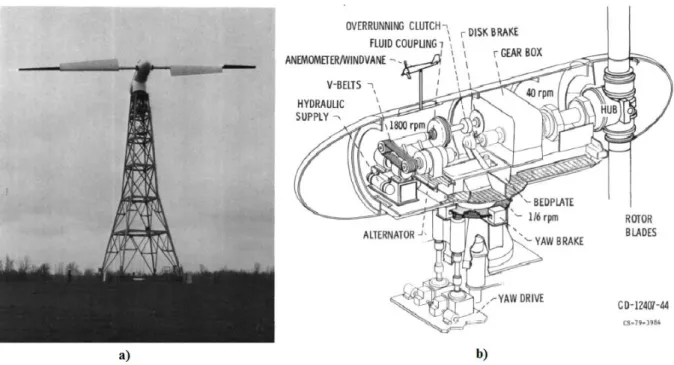

20 quando a velocidade angular diminuísse até um dado valor, o que levaria a que o mecanismo não estivesse protegido até esse instante. Desde então, não foram encontrados pelo autor quaisquer estudos que dessem seguimento ao trabalho que acaba de se referir. É apenas possível encontrar um registo de uma patente relativa a um sistema de embraiagem para aerogeradores [26], também colocada no veio de alta velocidade, que visa proteger a caixa multiplicadora. Este sistema funciona como limitador de binário protegendo o mecanismo de momentos superiores a um dado valor estabelecido. Contudo, à semelhança do estudo de Seidel e Pfanner, o facto de o sistema ser um elemento passivo e de principalmente, estar colocado no veio de alta velocidade não permite proteger a caixa multiplicadora do momento de travagem mecânico necessário para travar o rotor. Para além de [26] podem encontrar-se ainda algumas referências feitas por produtores de sistemas de acoplamentos mecânicos [27] e [28], à aplicação, no ramo da energia eólica, de embraiagens como a que se acaba de referir. Qualquer uma destas referências servem para proteger a caixa multiplicadora durante o seu funcionamento, pois nesse período as sobrecargas são provenientes do gerador (momento electromagnético). No entanto, não oferecem protecção nas situações de arranque e de paragem e é esta lacuna que o presente estudo pretende preencher.

Figura 2.8: Aerogerador Mod-0: a) vista exterior, b) esquema do interior da “nacelle”. Fonte: [25]

2.3

Modelação dinâmica

21 com a modelação de sistemas mecânicos. Os sistemas mecânicos podem ser classificados em três tipos distintos: sistemas de translação, sistemas de rotação e sistemas mistos (translação e de rotação). Esta distinção é feita considerando o tipo de movimento predominante nos elementos constituintes do sistema. Do ponto de vista da modelação, em primeiro lugar é necessário fazer uma representação simplificada do sistema, identificando quais os elementos que correspondem a massas, molas ou amortecedores de modo a caracterizar as propriedades inerciais, elásticas e de amortecimento. A inércia de um sistema é descrita pela sua massa total ou momento de inércia total consoante seja um sistema de translação ou rotativo. Uma outra propriedade de um sistema mecânico é a sua elasticidade. A elasticidade pode ser representada por uma mola, quer o sistema contenha realmente molas ou quer existam componentes sujeitos a deformações que não possam ser desprezadas. Esta característica é representada por uma constante, a constante de rigidez que se representa normalmente por k sendo a unidade o N m⁄ . Em último lugar, o amortecimento de um sistema existe e é considerado sempre que se queira representar uma dissipação de energia, normalmente por atrito seco ou viscoso. O amortecimento é representado por uma constante, chamada constante de amortecimento, normalmente representada por c, na qual a unidade é o N.s m⁄ . As constantes que acabam de ser referidas são características do sistema podendo apenas ser alteradas por substituição dos seus elementos ou colocação de outros com esse objectivo (por exemplo a colocação de um rolamento para diminuir amortecimento por atrito). Por fim, para realizar a análise dinâmica é necessário também definir os regimes em que o sistema irá funcionar. Para tal é essencial conhecer posições, velocidade ou acelerações. Seguidamente será apresentada a 2ª lei de Newton que inclui todos estes parâmetros e que descreve o comportamento de um mecanismo.

Para um sistema livre tem-se:

𝑚 𝑥̈(𝑡) + 𝑐 𝑥̇(𝑡) + 𝑘 𝑥(𝑡) = 0 (1)

Em que 𝑥(𝑡) é a função que descreve a posição em função do tempo sendo 𝑥̈(𝑡) e 𝑥̇(𝑡) respectivamente as suas segunda e primeira derivadas.

Para um sistema torsional tem-se:

𝑗 𝜃̈(𝑡) + 𝑐 𝜃̇(𝑡) + 𝑘 𝜃(𝑡) = 0 (2)

22 Figura 2.9: Sistema elástico amortecido com um grau de liberdade - a) sistema, b) diagrama de corpo

livre. Fonte: [29]

Figura 2.10: Sistema torsional elástico amortecido com um grau de liberdade. Fonte: [29]

As duas situações aqui apresentadas são os casos mais simples que podem existir. Na realidade, os sistemas mecânicos normalmente têm mais do que um grau de liberdade e podem também estar sujeitos a respostas forçadas. No caso de o número de graus de liberdade ser superior a 1 as constantes apresentam-se na forma matricial: uma matriz de massa, uma matriz de rigidez e uma matriz de amortecimento. A função posição e as suas derivadas apresentam-se sob a forma de vectores.

Para um sistema livre a equação vem:

[𝑚] 𝑥̈(𝑡)⃗⃗⃗⃗⃗⃗⃗⃗⃗ + [𝑐] 𝑥̇(𝑡)⃗⃗⃗⃗⃗⃗⃗⃗⃗ + [𝑘] 𝑥(𝑡)⃗⃗⃗⃗⃗⃗⃗⃗⃗ = 0 (3)

E para um sistema torsional vem:

23 Em situações de respostas forçadas para um grau de liberdade, as equações (1) e (2) mantêm-se iguais no 1º membro. No entanto, no segundo membro aparece uma função que depende do tempo e que representa a excitação. Se for um sistema com mais do que um grau de liberdade, as equações (3) e (4) apresentam também essa modificação só que em forma de vector. Existem ainda mais alguns conceitos utilizados na modelação de sistemas mecânicos que se revelam úteis na análise de sistemas. Sendo estes o conceito de trabalho, W [J] e o conceito de energia, E [J]. O trabalho realizado por um sistema mecânico é o produto da força F⃗⃗ [N] pelo deslocamento 𝑥⃗ [m]. Então:

𝑊 = 𝐹⃗. 𝑥⃗ [J] (5)

Relativamente à energia, existem numerosas formas de energia pois que esta se define pela capacidade de realizar trabalho. Tipicamente, em sistemas mecânicos existem três formas de energia que são normalmente consideradas: energia potencial elástica, 𝐸𝑝 energia cinética dos elementos em movimento, 𝐸𝑐 e energia dissipada por amortecimento, 𝐸𝑑. Seguem-se as expressões para o cálculo de cada um destes tipos de energia para sistemas lineares e torsionais, respectivamente.

Para a energia cinética, m é a massa, 𝑥̇ a velocidade linear, J o momento de inércia e 𝜃̇ a velocidade angular:

𝐸𝑐 =12𝑚𝑥̇2 (6) 𝐸𝑐 =12𝐽𝜃̇2 (7)

Para a energia potencial, 𝑥 é o deslocamento linear e 𝜃 o deslocamento angular:

𝐸𝑝=12𝑘𝑥2 (8) 𝐸𝑝=12𝑘𝜃2 (9)

Para a energia de dissipação poderão ser utilizadas várias expressões dependendo do tipo de amortecimento que estiver em causa (atrito seco, atrito viscoso, etc.). Por esta razão, e porque não se revela oportuno no presente caso em estudo, não se citará nenhuma expressão para a energia dissipada. No presente trabalho não serão tidas em conta as propriedades elásticas do sistema, sendo apenas consideradas as forças externas que lhe são aplicadas (momentos de travagem) e a inércia dos seus elementos.

2.4

Embraiagens e freios mecânicos

24 embraiagem de disco, cónica ou de calços), tipo de atrito (seco, húmido ou misto), tipo de actuador (hidráulico, de ar comprimido, axial ou radial) e função para a qual se destinam (protecção do equipamento, mudanças de relações de transmissão ou economia de energia). Este tipo de equipamentos é já uma tecnologia bastante evoluída quer a nível do seu desempenho, quer a nível do seu tempo de vida útil. Um freio é um dispositivo que tem como função diminuir a velocidade, ou mesmo travar uma massa excitada com uma determinada quantidade de movimento, dissipando a energia que nela está contida através de atrito. Existem também vários tipos de freios de acordo com a geometria das superfícies de contacto (freios de disco, freios de calços ou freios de cinta) ou tipo de actuador (hidráulico, pneumático ou manual). À semelhança daquilo que é proposto nesta dissertação existe também um elevado número de aplicações onde se usam acoplamentos constituídos por uma embraiagem e um freio. Este tipo de acoplamentos revela-se interessante pois permite diminuir o momento de travagem/frenagem necessário para parar um mecanismo e também parar o mecanismo sem ter de desligar o motor. Na Figura 2.11 encontra-se uma máquina ferramenta accionada por um motor eléctrico, constituída por um mecanismo manivela-biela e que admite um sistema de embraiagem com freio. A embraiagem é axial e é constituída por dois discos, o freio é também axial e de disco único.

25

3.

DESCRIÇÃO DO MODELO

Nesta dissertação construiu-se um modelo capaz de descrever uma situação típica de travagem de emergência num aerogerador. Para isso foi necessário modelar as características dinâmicas que ocorrem numa situação deste tipo. Identificou-se o sistema de transmissão como sendo equivalente a um disco em rotação com uma determinada quantidade de movimento, 𝐽𝑒𝑞. 𝜃̈ ao qual é aplicado um momento de travagem total. Esse momento de travagem total é repartido por um momento de travagem aerodinâmico (através do rotor) e um momento de travagem mecânica (através do travão de disco). Fazendo o balanço de momentos relativamente ao veio de baixa velocidade obtém-se a seguinte equação diferencial.

∑ 𝑀⃗⃗⃗𝑅= 𝑀⃗⃗⃗𝑇,𝐴𝑒𝑟𝑜+ 𝑀⃗⃗⃗𝑇,𝑟𝑜𝑡𝑜𝑟 = 𝑀⃗⃗⃗𝐴𝑒𝑟𝑜 + 𝐽𝑒𝑞,𝑟𝑜𝑡𝑜𝑟. 𝜃̈𝑅(𝑡) (10)

𝑀𝑇,𝐴𝑒𝑟𝑜, 𝑀𝑇,𝑟𝑜𝑡𝑜𝑟, 𝑀𝐴𝑒𝑟𝑜, 𝐽𝑒𝑞,𝑟𝑜𝑡𝑜𝑟 e 𝜃̈𝑅(𝑡) são, respectivamente, os momentos de travagem

aerodinâmica e mecânica, o momento aerodinâmico de sustentação, o momento de inércia equivalente do sistema e a aceleração angular em função do tempo. Através da equação (10), para já apresentada de forma compacta e simplificada, foi possível descrever o comportamento do sistema simulado durante uma travagem. Serve o presente capítulo para realizar uma exposição do modo como foram caracterizados os momentos e as propriedades inerciais do mecanismo presentes na equação (10).

3.1

Modelo de inércia

26

3.1.1

Momento de inércia equivalente: modelo simulado

O sistema mecânico em estudo pode representar-se de forma esquemática pela Figura 3.1.

Figura 3.1: Esquema constituído pelo rotor, relação de transmissão e gerador.

Para um sistema mecânico de rotação, completamente rígido, não amortecido, e contabilizando apenas a inércia do rotor e do gerador, o momento de inércia equivalente do sistema relativo ao veio de baixa velocidade decorre do seguinte balanço energético:

1

2 𝐽𝑒𝑞. 𝜃̇𝑅2= 1

2 𝐽𝑅𝜃̇𝑅2+ 1

2 𝐽𝐺. 𝜃̇𝐺2 (11)

Simplificando a equação (11), vem:

𝐽𝑒𝑞,𝑟𝑜𝑡𝑜𝑟= 𝐽𝑅+ 𝐽𝐺. 𝑖2 (12)

Sendo 𝑖 a relação de transmissão da caixa multiplicadora. Da mesma forma, pode calcular-se também o valor do momento de inércia equivalente relativamente ao veio de alta velocidade.

1

2 𝐽𝑒𝑞. 𝜃̇𝐺2= 1

2 𝐽𝐺𝜃̇𝐺2+ 1

2 𝐽𝑅. 𝜃̇𝑅2 (13)

Simplificando, a equação (13) resulta:

𝐽𝑒𝑞,𝑔𝑒𝑟𝑎𝑑𝑜𝑟 = 𝐽𝐺+𝐽𝑖𝑅2 (14)

Os valores utilizados na simulação serão os do modelo do aerogerador de referência para aplicação

27 momentos de inércia e da relação de transmissão relativamente ao modelo que se acaba de referir. Posteriormente, far-se-á uma descrição dos parâmetros do modelo utilizado na simulação que se revelem importantes. Contudo, e para já, apenas serão mencionados os valores presentes na Tabela 3.1.

Tabela 3.1: Valores de referência do aerogerador NREL-5MW

Momento de inércia do rotor, 𝐽𝑅 (𝑘𝑔. 𝑚2) 3,53 . 107

Momento de inércia do gerador, 𝐽𝐺 (𝑘𝑔. 𝑚2) 534,116

Relação de transmissão, 𝑖 97:1

Substituindo os valores nas equações (12) e (14) obtêm-se os seguintes resultados para os momentos de inércia equivalentes relativamente ao rotor e ao gerador.

𝐽𝑒𝑞,𝑟𝑜𝑡𝑜𝑟 = 4,0364 . 107 𝑘𝑔. 𝑚2

𝐽𝑒𝑞,𝑔𝑒𝑟𝑎𝑑𝑜𝑟= 4,2888 . 103 𝑘𝑔. 𝑚2

Deve salientar-se que a diferença entre ambos os resultados resulta do aumento de velocidade realizado pela caixa multiplicadora, quando se transita do veio do rotor para o do gerador. Assim sendo, o momento de inércia relativamente ao veio de altas velocidades assume um valor menor (devido ao aumento da velocidade) e relativamente ao veio de baixa velocidade acontece o contrário.

3.1.2

Momento de inércia equivalente: modelo exemplificativo

Para comprovar a pouca relevância da inércia dos elementos no interior da caixa multiplicadora foram utilizados valores típicos de um aerogerador [32] com uma caixa multiplicadora de três andares, sendo o andar de baixa velocidade do tipo planetário (com três planetas) e os restantes dois de eixos paralelos. Pode visualizar-se uma representação esquemática do mecanismo na Figura 3.2.

28 Na Figura 3.3 far-se-á uma identificação dos componentes no interior da caixa multiplicadora, acompanhados pela simbologia adoptada para a representação dos momentos de inércia e das velocidades angulares de cada componente.

Figura 3.3: Esquema representativo do interior da caixa de velocidades.

Na Tabela 3.2 apresentam-se os valores utilizados para os cálculos.

Tabela 3.2: Valores de configuração do sistema de transmissão.

Raio do porta-satélites, 𝑅𝑃𝑆 (𝑚𝑚) 270

Raio dos satélites, 𝑅𝑆 (𝑚𝑚) 160

Raio do planeta, 𝑅𝑃 (𝑚𝑚) 110

Raio da engrenagem intermédia, 𝑅1(𝑚𝑚) 290

Raio do pinhão intermédio, 𝑅2(𝑚𝑚) 95

Raio da engrenagem de alta velocidade, 𝑅3(𝑚𝑚) 185

Raio do pinhão de alta velocidade, 𝑅4(𝑚𝑚) 80

Momento de inércia do rotor, 𝐽𝑅 (𝑘𝑔. 𝑚2) 4,18.106

Momento de inércia do suporte de planetas, 𝐽𝑃𝑆(𝑘𝑔. 𝑚2) 57,72

Momento de inércia de um satélite, 𝐽𝑆(𝑘𝑔. 𝑚2) 1,12

Massa de um satélite, 𝑚𝑆(𝑘𝑔) 57,79

Momento de inércia do planeta, 𝐽𝑃(𝑘𝑔. 𝑚2) 0,86

Momento de inércia da engrenagem intermédia, 𝐽1(𝑘𝑔. 𝑚2) 14,32

Momento de inércia do pinhão intermédio e da engrenagem de alta velocidade, 𝐽2 e 𝐽3

(𝑘𝑔. 𝑚2) 1,62

Momento de inércia do pinhão de alta velocidade, 𝐽4(𝑘𝑔. 𝑚2) 0,2

Momento de inércia do gerador, 𝐽𝐺(𝑘𝑔. 𝑚2) 93,22

29 1

2 𝐽𝑒𝑞. 𝜃̇𝐺2= 1

2 𝐽𝐺𝜃̇𝐺2+ 1

2 𝐽4. 𝜃̇𝐺2+ 1

2 𝐽3. 𝜃̇22+ 1

2 𝐽2. 𝜃̇22+ 1

2 𝐽1. 𝜃̇𝑃2+ 1

2 𝐽𝑒𝑞,𝑝𝑙𝑎𝑛𝑒𝑡á𝑟𝑖𝑜. 𝜃̇𝑃2+ 1

2 𝐽𝑅. 𝜃̇𝑃𝑆2 (15)

A equação (16) é a expressão geral que permite obter o valor de momento de inércia equivalente num sistema de transmissão do tipo planetário. Este valor representa o momento inércia equivalente do sistema planetário (𝐽𝑒𝑞,𝑝𝑙𝑎𝑛𝑒𝑡á𝑟𝑖𝑜), relativamente à velocidade de saída do planeta. 𝑁𝑆 representa o número de satélites e 𝑚𝑆 a sua massa.

𝐽𝑒𝑞,𝑝𝑙𝑎𝑛𝑒𝑡á𝑟𝑖𝑜. 𝜃̇𝑃2= [𝐽𝑃+ 𝑁𝑆.𝑅𝑃 2

4 ( 𝐽𝑆

𝑅𝑆2+ 𝑚𝑆) + (

𝑅𝑃

2(𝑅𝑃𝑆)) 2

. 𝐽𝑃𝑆] 𝜃̇𝑃2 (16)

As equações (17), (18) e (19) relacionam a velocidade do veio de saída (gerador) com as velocidades dos restantes componentes:

𝜃̇2=𝑅𝑅43. 𝜃̇𝐺 (17) 𝜃̇𝑃 =𝑅𝑅43. 𝑅. 𝑅21. 𝜃̇𝐺 (18) 𝜃̇𝑃𝑆 =2.𝑅𝑅𝑃𝑃𝑆.𝑅.𝑅4. 𝑅3. 𝑅21. 𝜃̇𝐺 (19)

Finalmente, substituindo as equações (16) a (19) em (15) e simplificando obtém-se a expressão que permite calcular o momento de inércia equivalente do sistema relativamente ao veio de alta velocidade.

𝐽𝑒𝑞,𝑔𝑒𝑟𝑎𝑑𝑜𝑟 = 𝐽𝐺+ 𝐽4+ (𝐽3+ 𝐽2). (𝑅𝑅4 3)

2

+ (𝐽1+ 𝐽𝑒𝑞,𝑝𝑙𝑎𝑛𝑒𝑡á𝑟𝑖𝑜). (𝑅𝑅2 . 𝑅4 3 . 𝑅1)

2

+ 𝐽𝑅. (2. 𝑅𝑅𝑃 . 𝑅2. 𝑅4 𝑃𝑆. 𝑅3 . 𝑅1)

2

(20)

Se se desprezar o valor dos momentos de inércia de todos os componentes entre o rotor e o gerador, a expressão anterior reduz-se a:

𝐽𝑒𝑞,𝑔𝑒𝑟𝑎𝑑𝑜𝑟 = 𝐽𝐺+ 𝐽𝑅. 𝑖2 (21)

Por fim, substituindo os valores apresentados na Tabela 3.2 nas fórmulas (20) e (21) obtêm-se os seguintes resultados para os valores do momento de inércia equivalente real (incluindo caixa multiplicadora, veios de baixa e alta velocidade) e do momento de inércia equivalente aproximado (contabilizando apenas a inércia do gerador e do rotor), respectivamente.

30 𝐽𝑒𝑞,𝑔𝑒𝑟𝑎𝑑𝑜𝑟 = 3573.88 𝑘𝑔 . 𝑚2

Desta forma fica demonstrado que o erro é de aproximadamente 1 % relativamente às duas expressões, sendo possível realizar a simplificação referida.

3.2

Modelo de travagem aerodinâmica

Com o objectivo de construir o modelo pretendido foi necessário caracterizar o papel da componente aerodinâmica durante o processo de travagem. No modelo elaborado admite-se que as pás têm uma geometria rectangular, quer em corte seccional, quer em corte longitudinal (linha de corda constante ao longo do comprimento da pá). Admite-se também que o ângulo de passo é sujeito a uma variação entre 0º e 90º. Segue-se a caracterização das variáveis utilizadas para a construção do modelo. De modo a não sobrevalorizar a componente aerodinâmica de travagem, quer devido às considerações efectuadas (secção das pás rectangular e constante), quer devido ao efeito de sustentação que existe durante parte da travagem far-se-á uma correcção do raio do rotor aerodinâmico utilizado.

3.2.1

Momentos e forças aerodinâmicos

Entenda-se por momento aerodinâmico de travagem o momento que se tem de introduzir no sistema em funcionamento para o travar, recorrendo ao sistema de regulação do passo. A equação (22) permite calcular o valor do momento aerodinâmico de travagem.

𝑀𝑇,𝐴𝑒𝑟𝑜 = 𝑁𝑝á𝑠 . 𝐹𝐴. 𝑑𝐶.𝐷. (22)

𝑁𝑝á𝑠 é o número de pás do rotor, 𝐹𝐴 a força de arrasto na direcção do plano de rotação (que no

presente caso é a força de travagem aerodinâmica) exercida sobre cada pá e 𝑑𝐶.𝐷. a distância desde a raiz da pá até ao centro aerodinâmico da mesma. O valor da força de arrasto provocada num corpo por um escoamento de ar, a uma velocidade 𝑉 é dado por:

𝐹𝐴= 𝐶𝐴. 𝐴𝑃. 𝜌𝑎𝑟. 𝑉 2

2 (23)

31 uma carga concentrada que é aplicada a uma distância 𝑑𝐶.𝐷. da raiz da pá. Essa distância é dada pela equação (24) na qual 𝑅𝑃𝑎 representa o raio do rotor.

𝑑𝐶.𝐷.= 2 . 𝑅3𝑃𝑎 (24)

Substituindo a equação anterior em (22), a equação do momento de travagem aerodinâmico fica:

𝑀𝑇,𝐴𝑒𝑟𝑜=2 3 . 𝑁𝑝á𝑠 . 𝐹𝐴. 𝑅𝑃𝑎 (25)

Figura 3.4: Distribuição do campo de velocidades nas pás e representação da localização da linha de aplicação da carga concentrada da força de arrasto

A força de arrasto pode ser calculada recorrendo à equação (23), onde a densidade do ar atmosférico e o coeficiente de arrasto se admitem constantes. Por outro lado, a velocidade e a área caracterizaram-se como sendo funções que variam com o tempo. A velocidade varia com o tempo devido à travagem por si só. Quanto à área, admitiu-se a sua variação com o objectivo de representar a variação do ângulo de passo de pá. A equação (23) pode então agora particularizar-se para a situação em estudo.

𝐹𝐴= 𝐶𝐴. 𝐴𝑃(𝑡). 𝜌𝑎𝑟. 𝑉(𝑡) 2

2 (26)

32 𝑀𝑇,𝐴𝑒𝑟𝑜 = 𝑁𝑝á𝑠 . 𝜌𝑎𝑟. 𝑅𝑃𝑎 . 𝐶𝐴. 𝐴𝑃(𝑡). 𝑉(𝑡)

2

3 (27)

De modo a caracterizar o momento aerodinâmico provocado pela sustentação das pás, que permite a produção de energia poder-se-ia utilizar uma equação semelhante à anterior mas de sinal contrário e relativa a um coeficiente de sustentação, 𝐶𝑆 (equação (28)).

𝑀𝐴𝑒𝑟𝑜 = 𝑁𝑝á𝑠 . 𝜌𝑎𝑟. 𝑅𝑃𝑎 . 𝐶𝑆. 𝐴𝑃(𝑡). 𝑉(𝑡) 2

3 (28)

Contudo, de modo a simplificar o modelo não será usada a expressão (28). Assim sendo, o efeito da sustentação durante a fase inicial da travagem é representado através da correcção do momento de travagem aerodinâmico disponível que, por sua vez, não poderá exceder o valor do momento aerodinâmico na condição de potência nominal determinado pela equação (29).

𝑀𝐴𝑒𝑟𝑜.𝑁𝑜𝑚𝑖𝑛𝑎𝑙 =𝑃𝜃̇𝑁𝑜𝑚𝑖𝑛𝑎𝑙 𝑁𝑜𝑚𝑖𝑛𝑎𝑙

(29)

A potência nominal do aerogerador, 𝑃𝑁𝑜𝑚𝑖𝑛𝑎𝑙 e a velocidade angular nominal, 𝜃̇𝑁𝑜𝑚𝑖𝑛𝑎𝑙 são conhecidas, podendo-se assim determinar um valor de referência para o momento aerodinâmico nominal.

3.2.2

Coeficiente de arrasto, área e velocidade das pás

As características aerodinâmicas dos perfis alares são normalmente descritas em gráficos, relacionando o valor do coeficiente de arrasto com o ângulo de ataque. Contudo, no modelo que se pretende simular admitiu-se um valor de coeficiente de arrasto constante para qualquer ângulo de passo, sendo a variação na força de arrasto levada a cabo por alteração da área da pá projectada na direcção do arrasto. Desta forma não se considerou a variação do ângulo de ataque. O valor utilizado para o coeficiente é o valor estabelecido para uma placa plana rectangular perpendicular ao escoamento (Figura 3.5

).

33 A Figura 3.6 mostra um gráfico que caracteriza o valor do coeficiente de arrasto associado a perfis alares utilizados neste tipo de aerogeradores. Como é possível notar pelo gráfico, os valores para as condições em que o coeficiente de arrasto assume o maior valor encontram-se próximos do que foi escolhido (placa plana rectangular, 𝐶𝐴 = 2).

Figura 3.6: Valores de coeficientes de arrasto, coeficientes de sustentação e binário de alteração do ângulo de passo em função dos ângulos de ataque [31].

Para caracterizar a influência da variação de ângulo de passo definiu-se a seguinte função em ordem ao tempo.

𝐴𝑃(𝑡) = {𝐴 . sin 𝜋

40𝑡 , 0 < 𝑡 < 20

𝐴, 𝑡 ≥ 20 (30) 𝐴 = 𝑅𝑃𝑎. 𝐶 (31)

34 𝑉 = 𝜃̇𝑅(𝑡). 𝑅𝑃𝑎 (32)

Onde 𝜃̇𝑅(𝑡) é a velocidade angular do rotor em função do tempo.

Figura 3.7: Triângulos de velocidades nas pás: a) posição que precede o início da travagem, b) posição de perda máxima.

Na Figura 3.7 estão representados os triângulos de velocidades no bordo de ataque das pás nos instantes imediatamente antes do início da travagem e naquele em que o arrasto aerodinâmico atinge o seu valor máximo. Como já se disse, no modelo adoptado admite-se uma variação do passo da pá que vai desde 0º a 90º. No entanto, o ângulo do passo real das pás para a condição nominal do aerogerador não é nulo mas é relativamente baixo, tendo-se por isso admitido o valor zero. Uma caracterização da variação do ângulo de passo feita da forma que se acaba de descrever torna esta variável independente da velocidade angular. Contudo, com vista a optimizar a eficiência do perfil alar, seria necessário dimensionar um controlador que regulasse este parâmetro em função da velocidade angular. Tal deve-se à condeve-sequente alteração do ângulo de ataque, 𝛾 (que é um ângulo dinâmico) provocada pela diminuição da velocidade angular.

3.2.3

Momento de travagem aerodinâmico: equação simplificada

Depois de se fazer a caracterização dos parâmetros que constituem o modelo de travagem aerodinâmico, pode apresentar-se a fórmula final que permite descrevê-lo. Substituindo as equações (32) e (30) em (27) obtém-se o seguinte resultado:

𝑀𝑇,𝐴𝑒𝑟𝑜 = 𝑓(𝑎𝑝, 𝜃̇𝑅) =𝑁𝑝á𝑠 . 𝐶𝐴. 𝜌𝑎𝑟. 𝑅𝑃𝑎 4 . 𝐶. 𝑎

𝑝(𝑡). 𝜃̇𝑅(𝑡)2

3 (33)

onde 𝑎𝑝(𝑡) é a função 𝐴𝑃(𝑡) dividida pela área total da pá:

35 A substituição que acaba de se fazer serve para simplificar a equação (33). Fica assim definido o modelo do momento de travagem aerodinâmico.

3.3

Modelo de travagem mecânica

A travagem mecânica realizada por um travão de disco típico de um aerogerador pode representar-se pela aplicação de um momento angular constante e contrário ao seu movimento. Dependendo das características (inércia, amortecimento e elasticidade) do sistema que se quer travar, do regime de funcionamento, e também do tempo desejável para a imobilização, a intensidade do momento de travagem pode tomar um valor maior ou menor. No caso do aerogerador utilizado como referência na simulação, o tempo de paragem máximo tem ser igual ou inferior a 20 segundos [32]. Admitindo este intervalo de tempo como referência, encontrou-se um valor (por experimentação numérica) para o momento de travagem mecânico que é necessário. Admitiu-se também um intervalo de tempo de 1 segundo até que o travão estivesse totalmente atracado.

3.4

Modelo com embraiagem

Até aqui apresentou-se o modelo construído para realizar a simulação de um aerogerador convencional. Apresentar-se-ão agora as alterações feitas neste modelo de modo a que seja possível determinar a resposta do sistema com a introdução do sistema de embraiagem. A modificação do projecto proposta consiste em colocar no veio de baixa velocidade uma embraiagem acompanhada de um freio. A embraiagem será accionada no início da operação de travagem separando o sistema de transmissão em dois subsistemas independentes (Figura 3.8). Utilizando a nomenclatura definida na figura, o subsistema 1 é constituído apenas pelo rotor e pelo freio mecânico (de forma a que seja possível travar a turbina) e o subsistema 2 é constituído pela caixa multiplicadora e pelo gerador. Desta maneira é possível travar o rotor e manter a caixa multiplicadora protegida do elevado momento de travagem aplicado ao rotor.

![Figura 1.2: Cota percentual de energia eólica no consumo eléctrico total [6].](https://thumb-eu.123doks.com/thumbv2/123dok_br/16560347.737545/23.893.131.782.390.784/figura-cota-percentual-energia-eólica-consumo-eléctrico-total.webp)

![Figura 1.6: Distribuição dos custos de manutenção e operação em aerogeradores. Fonte:[2]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16560347.737545/26.893.172.753.106.340/figura-distribuição-dos-custos-manutenção-operação-aerogeradores-fonte.webp)

![Figura 2.3: Curva de potência típica de um aerogerador de 1 MW. Fonte: [16]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16560347.737545/34.893.202.713.751.1043/figura-curva-de-potência-típica-aerogerador-mw-fonte.webp)

![Figura 2.10: Sistema torsional elástico amortecido com um grau de liberdade. Fonte: [29]](https://thumb-eu.123doks.com/thumbv2/123dok_br/16560347.737545/42.893.314.606.101.365/figura-sistema-torsional-elástico-amortecido-grau-liberdade-fonte.webp)

![Figura 2.11: Máquina ferramenta com sistema de embraiagem e freio [30].](https://thumb-eu.123doks.com/thumbv2/123dok_br/16560347.737545/44.893.354.532.581.988/figura-máquina-ferramenta-com-sistema-de-embraiagem-freio.webp)