UNIVERSIDADE FEDERAL DE MINAS GERAIS

Programa de Pós-Graduação em Engenharia Metalúrgica

Materiais e de Minas

Dissertação de Mestrado

Uso Intensivo de Sucata Triturada no Forno Elétrico a Arco

Autor: Everthon Rocha de Souza

Orientador: Prof. Dr Luiz Fernando Andrade Castro

UNIVERSIDADE FEDERAL DE MINAS GERAIS

Programa de Pós-Graduação em Engenharia Metalúrgica

Materiais e de Minas

Everthon Rocha de Souza

Uso Intensivo de Sucata Triturada no Forno Elétrico a Arco

Dissertação de Mestrado apresentada

ao Curso de Pós-Graduação em

Engenharia Metalúrgica e de Minas da

Universidade Federal de Minas Gerais

Área de concentração: Metalurgia Extrativa

Orientador: Prof. Dr Luiz Fernando Andrade Castro

Belo Horizonte

AGRADECIMENTOS

A minha família, pela paciência e compreensão diante dos momentos ausentes para realização desse trabalho.

A Gerdau, por permitir o desenvolvimento do presente trabalho, especialmente ao Marcelo Mainieri, que sempre me incentivou e ao Gustavo Werneck, que sempre acreditou e apostou em mim.

Aos meus orientadores da Gerdau, Maurício Scal e Raimundo Fortes, pelo encorajamento na condução desses e outros trabalhos técnicos.

Ao amigo Renato Torino, que acreditou na prática de um carregamento e apostou fortemente nela como um diferencial competitivo.

Aos amigos Mário Sartorelli e Luiz Cecato, que me ajudaram nos dados e informações sobre o processo.

Aos amigos Fábio Pannoni e Marlon Gouveia, pela contribuição, incentivo e orientação nas etapas finais desse trabalho.

Ao meu professor e orientador Prof. Luiz Fernando, que teve a paciência de me orientar e criticar durante minha jornada, até a conclusão desse trabalho.

SUMÁRIO

1. INTRODUÇÃO... 1

1.1PANORAMA ECONÔMICO DO MERCADO SIDERÚRGICO BRASILEIRO... 2

1.2 DILEMA DOS ENGENHEIROS DE PROCESSO... 7

2. OBJETIVOS... 9

3. REVISÃO BIBLIOGRÁFICA... 10

3.1 ORIGEM DO FORNO ELÉTRICO... 11

3.2 OPERAÇÃO DO FORNO ELÉTRICO A ARCO... 11

3.3 CARGA FRIA... 18

3.3.1 TIPOS DE METÁLICOS NA CARGA FRIA... 18

3.3.1.1 GUSA... 19

3.3.1.2 DRI (Direct Reduction Iron)... 20

3.3.1.3 SUCATA e SUCATA TRITURADA... 20

3.3.1.4 TRITURADOR DE SUCATA – SHREDDER... 21

4. METODOLOGIA... 25

4.1 ANÁLISE DA DENSIDADE DA SUCATA TRITURADA... 25

4.2 AUMENTO DA DENSIDADE DA SUCATA TRITURADA... 29

4.3 FUSÃO DOS METÁLICOS E ACOMPANHAMENTO DAS VARIÁVEIS DE PROCESSO... 32

4.4 ANÁLISE DE DADOS... 33

5.RESULTADOS E DISCUSSÃO... 33

5.1 DADOS ELÉTRICOS... 33

5.2 ENERGIA ELÉTRICA POR CORRIDA... 34

5.3 POWER-ON... 35

5.4 OXIGÊNIO... 36

5.5 GÁS NATURAL... 37

5.6 PESO VAZADO... 38

6.CONCLUSÕES... 41

7. SUGESTÕES PARA APLICAÇÃO PARA TRABALHOS FUTUROS... 42

LISTA DE FIGURAS

DESCRIÇÃO Página

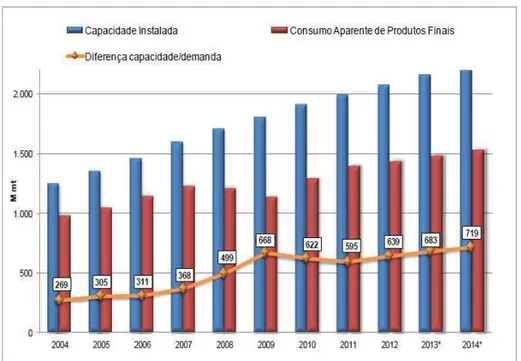

Figura 1.1: Short Range Outlook, Outubro 2013 - Worldsteel. (* Projeções)………... 2

Figura 1.2: Crude Steel Production - Fonte: Worldsteel - 2015... 3

Figura 1.3: World Steel Capacity Utilisation Ratio - Fonte: Worldsteel - 2015... 3

Figura 1.4: Preços Internacionais US$/t - Fonte: Platts SBB... 4

Figura 1.5: Mercado Siderúrgico Brasileiro - IABr. (*Projeção)... 5

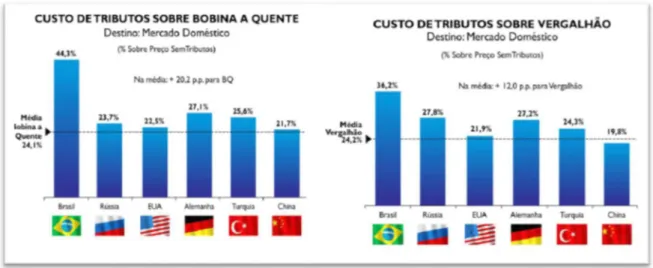

Figura 1.6: Custo de tributos sobre bobinas a quente e vergalhões... 5

Figura 1.7: Custo Energia Elétrica para a Indústria 2015 - Fonte: FIRJAN... 6

Figura 1.8: Composição do Custo da Energia Elétrica para a Indústria 2015... 6

Figura 1.9: Custo Mão de Obra Mundial - Fonte: Economist Inteligence Unit (EIU)... 6

Figura 3.1: Fluxograma reduzido da fabricação do aço (fonte Gerdau)... 10

Figura 3.2: Ilustração de cestão de sucata (fonte: Gerdau)... 12

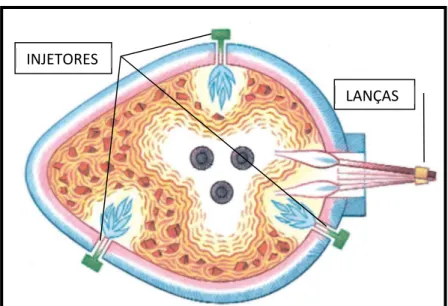

Figura 3.3 – Vista geral do forno mostrando injetores e lanças (fonte: UCAR)... 13

Figura 3.4 – Detalhe injeção de oxigênio e carbono pela porta de escória com o uso de tubos consumíveis (fonte: UCAR)... 14

Figura 3.5: Balanço energético típico de um forno elétrico (Fonte Rizzo)... 15

Figura 3.6: Ilustração de um vazamento e adição de ligas em uma panela... 17

Figura 3.7: Resumo processo do FEA (fonte: Gerdau)... 18

Figura 3.8: Gusa Sólido (fonte: Gerdau)... 19

Figura 3.9: DRI (Direct Reduction Iron) – Ferro esponja (fonte: Gerdau)……….. 20

Figura 3.10: Shredder com carcaça intermediária aberta – Fonte: Arquivo pessoal do autor... 21

Figura 3.11: A-Ilustração de Sucata sendo empregada no Shredder – Fonte: Arquivo pessoal do autor... 22

Figura 3.12: B-Ilustração de Sucata sendo empregada no Shredder – Fonte: Arquivo pessoal do autor... 22

Figura 3.13: Processo de Trituração de Sucata – Fonte: Arquivo pessoal do autor... 23

Figura 3.14: Confecção de Cestão no Pátio de Preparação de Cestões (PPC) – Fonte: Arquivo pessoal do autor... 24

Figura 4.1: Caixa de medição de densidade – Fonte: Arquivo pessoal do autor... 25

Figura 4.2: Ilustração da estratificação do cestão... 27

LISTA DE FIGURAS (CONTINUAÇÃO)

DESCRIÇÃO Página

Figura 4.4: Foto grelha instalada em um moinho... 30

Figura 4.5: Ilustração da Abertura da Grelha... 30

Figura 4.6: Balanço Energético Teórico para 1 carregamento... 32

Figura 5.1: Comparativo dos dados elétricos entre 1 carregamento e dois carregamentos... 33

Figura 5.2: Comparativo Energia Específica... 34

Figura 5.3: Comparativo Power-on... 35

Figura 5.4: Comparativo Oxigênio... 36

Figura 5.5: Comparativo Gás Natural... 37

Figura 5.6: Peso vazado 1 carregamento... 38

Figura 5.7: Peso vazado 2 carregamentos... 38

Figura 5.8: Comparativo Power-On para diferentes pesos vazados... 39

LISTA DE TABELAS

DESCRIÇÃO Página

Tabela I.1: Rankig de Produção Mundial de Aço - Worldsteel... 4

Tabela III.1: evolução dos parâmetros elétricos típicos (fonte: Electric Arc Digest-2001. UCAR)... 13

Tabela IV.1: Densidade das sucatas... 26

Tabela IV.2: Cálculo de capacidade equipamentos... 26

Tabela IV.3: Estimativa de Dados... 27

Tabela IV.4: Cálculo volume da sucata no cestão... 28

Tabela IV.5: Cálculo volume desejado de sucata triturada no cestão... 28

Tabela IV.6: Densidade das sucatas disponíveis... 29

Tabela IV.7: Avaliação da sucata triturada com ajuste de grelhas... 31

Tabela V.1: Dados comparativos relacionados aos pesos vazados... 39

RESUMO

Devido às grandes pressões da concorrência do mundo globalizado e da sobra de capacidade mundial para fabricação de aço, nos tempos atuais estão cada vez mais fortes as necessidades de aumento da eficiência dos processos.

Além disso, há uma grande perspectiva de entrada de novos concorrentes no mercado siderúrgico brasileiro exercendo forte pressão tanto no preço dos metálicos quanto dos produtos finais.

Nesse cenário o custo da carga metálica representa parcela importante do custo do aço bruto e, portanto utilizar a carga correta e os parâmetros corretos no Forno Elétrico a Arco (FEA) é fundamental para que seja alcançada a operação mais adequada e se conquiste posição de destaque diante da concorrência atual.

Diante dessas perspectivas tem-se uma incerteza forte entre utilizar cada vez mais sucata triturada ou empregar-se sucata comum (não processada) a fim de se manter os custos operacionais. Nesse sentido, mudando-se a carga fria, é necessário também conhecer quais os parâmetros necessários no FEA para obter-se um desempenho diferenciado com a carga metálica disponível.

Sendo assim, a proposta desse trabalho é estudar o impacto da utilização intensiva da sucata triturada, trabalhando com um carregamento e efetuar um comparativo em relação à operação dos parâmetros de processo no intuito de gerar conhecimento de quais dessas alternativas podem ser mais adequadas para se obter o melhor custo benefício para o processo de fusão.

ABSTRACT

Because of large competitive pressures of the globalized world and global spare capacity for production steel, nowadays are increasingly strong needs for increasing the efficiency of processes seeking of a better performance in order to reduce the costs of operation.

In addition, there is a great perspective for entry new competitors in the Brazilian steel market exerting strong pressure on the price of either metallic as the final products.

In this setting the cost of the metallic charge represents an important portion of the cost of crude steel and therefore use the correct charge and the correct parameters in the Electric Arc Furnace (EAF) is essential in order to reach the most adequate and Achieve a prominent position facing the current competitors.

Given these perspectives there are a strong uncertainty between increasing use of shredded scrap or employ up regular (non-processed) in order to keep the operating costs. Accordingly, by changing the cold charge, it is also necessary to know which parameters required in the EAF to obtain a different performance with the metal charge available.

1. – INTRODUÇÃO

No processo de fabricação do aço há a necessidade prévia de redução do minério de ferro. Essa redução dos óxidos de ferro pode ser efetuada com a utilização de vários processos: alto-forno, corex, tecnored, forno elétrico de redução e redução direta. Em todos esses processos, exceto na redução direta, o produto seria o gusa líquido, que é constituído de mais de 90% de ferro e 4% de carbono, além da escória, composta basicamente pela ganga do minério, pelos fundentes e pelas cinzas de coque ou carvão vegetal. O gusa pode ser posteriormente solidificado para aplicação em algumas aciarias elétricas, e utilizam além de gusa sólido as sucatas de obsolescência geradas pela sociedade, sendo esse processo convencional um grande reciclador de sucata ferrosa.

Dessa maneira, as siderúrgicas são classificadas em integradas e semi-integradas. As integradas partem desde a extração do minério de ferro, sua redução e posterior aplicação na Aciaria, enquanto que as semi-integradas utilizam sucata como matéria prima e podem utilizar o gusa sólido para complementar sua necessidade de carga fria, sendo essencialmente recicladoras.

Sendo as plantas semi-integradas uma parcela representativa no mercado, quando se trata da fabricação do aço, o uso intensivo da sucata passa a ser uma realidade para grande parte da produção mundial de aço e essas Usinas exercem um papel extremamente relevante na sociedade, reciclando material de obsolescência, o que fortalece a importância ambiental desse processo, adicionando à importância econômica e social que compõe a cadeia de suprimentos metálicos (catadores, sucateiros, cooperativas etc).

Devido às grandes pressões da concorrência do mundo globalizado e da sobra de capacidade mundial para fabricação de aço nos tempos atuais, estão cada vez mais fortes as necessidades de aumento da eficiência dos processos em busca de um melhor desempenho, com o objetivo de reduzir os custos de operação. Assim, surge um dilema entre o emprego de sucatas mais “limpas” e densas ou sucatas mais “sujas” e com densidades inferiores, exigindo uma análise frequente, pois esses fatores mudam radicalmente o processo no forno elétrico e causam impacto direto no custo do produto final.

Além disso, há uma grande perspectiva de entrada de novos concorrentes no mercado siderúrgico brasileiro exercendo forte pressão tanto no preço dos metálicos quanto dos produtos finais.

Sendo assim, modificações na carga fria, através da utilização equilibrada de sucata triturada através de um triturador de sucatas denominado shredder e de outros tipos

de metálicos é um forte dilema que necessita ser questionado pelos engenheiros de processo, já que tal processamento aumenta o custo da sucata, e consequentemente aumenta o custo do emprego metálico, mas que pode impactar positivamente no processo de operação do FEA, reduzindo os custos operacionais.

ganhos no emprego metálico, já que a parcela de custos referente ao processamento de sucata certamente será menor. Em ambos cenários é muito importante que quaisquer modificações na carga fria sejam acompanhadas de modificações na forma de operação do FEA e se realize uma análise econômica e de viabilidade com o objetivo de ratificar qual o ponto de equilíbrio operacional e se obtenha os melhores resultados.

Nesse cenário de competitividade acirrada a busca pela produtividade e por custos cada vez mais baixos exige um uso racional e eficiente da carga metálica, já que esta representa uma parcela importante do custo total do aço bruto e, portanto, utilizar a carga correta e os parâmetros corretos no Forno Elétrico a Arco (FEA) é fundamental para que seja alcançada a operação mais adequada e se conquiste posição de destaque diante da concorrência atual.

Diante dessas perspectivas tem-se uma incerteza forte entre utilizar cada vez mais sucata triturada e ganhar desempenho no FEA ou empregar-se sucata não processada, não ter gastos no processamento da sucata, abrir mão do desempenho operacional no FEA e se manter competitivo com o custo final do aço. Nesse sentido, mudando-se a carga fria, é necessário também conhecer quais os parâmetros necessários no FEA para obter-se um desempenho diferenciado com a carga metálica disponível, exigindo uma quebra de paradigma em toda a cadeia de produção do aço, desde o recebimento das sucatas, processamento das mesmas, bem como dos parâmetros do FEA e os efeitos colaterais do emprego dessas sucatas nos processos.

1.1 PANORAMA ECONÔMICO DO MERCADO SIDERÚRGICO BRASILEIRO

Dados da Worldsteel mostram o mercado siderúrgico mundial hoje enfrentando um forte desequilíbrio entre a capacidade produtiva e a demanda por produtos o que pressiona fortemente os preços finais. Além disso, não há nenhuma expectativa de reversão desse cenário no curto ou médio prazo.

Figura 1.1: Short Range Outlook, Outubro 2013 - Worldsteel. (* Projeções)

Figura 1.2: Crude Steel Production - Fonte: Worldsteel - 2015.

Adicionalmente às pressões das capacidades, temos os chineses pressionando todo o mercado mundial. Responsável por 49% da produção e 46% do consumo de aço mundial, segundo a Worldsteel, a China responde por 200 milhões de toneladas do excesso de capacidade instalada global. Além disso, 70% das siderúrgicas estão sob a gestão governamental, dificultando a eliminação de capacidades obsoletas e apesar de não ser um mercado orientado para a exportação, suas vendasexternas estão em torno de 55 milhões de toneladas ao ano, com grande impacto negativo nos preços internacionais.

As importações indiretas de aço (aço contido) no Brasil estão em torno de 5milhões de toneladas/ano o que pressiona ainda mais o mercado doméstico e leva a necessidade de exportação do excesso de capacidade.

Figura 1.4: Preços Internacionais US$/t - Fonte: Platts SBB.

Ainda pressionando fortemente o setor siderúrgico no Brasil está o que chamamos de custo Brasil. Com fortes cargas tributárias sobre os produtos em relação aos nossos concorrentes internacionais, custos elevados de energia elétrica e mão de obra e o nosso já conhecido déficit em infraestrutura completam as dificuldades do setor e desafiam cada vez mais os profissionais em busca de alternativas mais criativas para enfrentar esse panorama.

Figura 1.5: Mercado Siderúrgico Brasileiro - IABr. (*Projeção)

Figura 1.7: Custo Energia Elétrica para a Indústria 2015 - Fonte: FIRJAN

Figura 1.9: Custo Mão de Obra Mundial - Fonte: Economist Inteligence Unit (EIU)

1.2 DILEMA DOS ENGENHEIROS DE PROCESSO

A variação de preço dos metálicos e a definição do percentual dos mesmos na composição da carga-fria, bem como a característica metalúrgica e, consequentemente, a influência dessas matérias primas na qualidade dos aços fabricados é fator primordial. Ajustando esses pontos, os Engenheiros podem mensurar qual o custo de sua carga-fria ou do emprego metálico no custo do aço.

Outro ponto focal é o desempenho dessa carga proposta no FEA. Assim, a missão do Engenheiro de Processos é equilibrar o menor custo possível de processamento no Pátio de Sucata com o custo do operacional no FEA. Dessa maneira, cabe aqui uma análise dos insumos (energia elétrica, energia química, eletrodos, refratários, etc) para efetuar a fusão completa da carga proposta e, adicionalmente, o desempenho dos equipamentos auxiliares (sistema de exaustão de gases, sistemas de refrigeração, pontes rolantes etc).

Obter essas respostas certamente não é tarefa fácil, já que esses parâmetros e condições variam profundamente de forno para forno, de processo para processo e de mercado para mercado, levando-se em consideração que, em última instância, os custos referentes aos insumos e matérias primas devem variar. Contudo, é o dever do Engenheiro

de Processo procurar o equilíbrio para a equação

custo_total=custo_emprego_metálico+custo_operacional e ser mais competitivo.

Segundo o IABr, o setor siderúrgico brasileiro ocupa a nona posição mundial, com produção superior a 35 milhões de toneladas anuais, isso contribui com 4% do PIB do país. Com um consumo de 128kg de aço/habitante a cada ano (IABr – 2012), frente a uma média mundial de 217kg de aço/habitante.ano; para cada trabalhador empregado no setor existem outras 23 famílias que são sustentadas indiretamente pela indústria do aço, mostrando a relevância do setor e denotando que o mercado interno necessita realmente crescer de maneira intensa e robusta.

Entretanto, as importações de aço têm crescido frente às exportações e o déficit de infraestrutura, além dos fortes tributos em relação ao de outros países, contribuem negativamente e pressionam fortemente a Siderurgia Nacional, revelando uma assimetria competitiva diante do mercado internacional que precisa ser corrigida pelos nossos governantes.

Enquanto esses fatores políticos e econômicos não são resolvidos, os Engenheiros de Processo precisam lançar mão de seus conhecimentos técnicos, realizando um estudo detalhado sobre seus processos de foram a serem competitivos e não serem engolidos pela forte concorrência internacional, necessitando responder a alguns questionamentos:

• Qual o menor custo total do aço (custo do emprego metálico+custo operacional da Aciaria), ao usar de forma mais intensiva a sucata in-natura no processo de

• Quais as mudanças de processo (balanço energético, programas de potência, marcha química) e as restrições de equipamentos e instalações que devem ser observadas e ajustadas para o cenário escolhido bem como as limitações técnicas de cada processo?

2 - OBJETIVOS

Realizar operação do Forno Elétrico a Arco (FEA), praticando apenas um carregamento e utilizando a Sucata Triturada de forma intensiva.

Como OBJETIVOS ESPECÍFICOS podem ser relacionados:

Verificar os parâmetros de operação (consumo de energia, consumo de gás natural, rendimento, etc) durante a fusão da carga metálica no forno elétrico a arco com o máximo de shredded (sucata triturada) possível, para se praticar um

carregamento.

Conhecimento do limites de percentual da sucata triturada empregada para evitar sucatas não fundidas no interior do forno e efetuar-se apenas um carregamento.

Ajuste dos programas de operação do forno elétrico para se obter o melhor desempenho ao se efetuar apenas um carregamento.

3 - REVISÃO BIBLIOGRÁFICA

Como já mencionado anteriormente, as plantas siderúrgicas são classificadas em integradas e semi-integradas. As denominadas integradas são aquelas cujo processo se inicia desde a redução do minério até a fabricação do aço propriamente dito. As siderúrgicas denominadas semi-integradas são aquelas que partem da fusão da carga metálica em um forno elétrico a arco (FEA) até a fabricação do aço.

Nosso foco nesse trabalho será a Unidade Gerdau Araçariguama, planta semi-integrada, cuja carga metálica constitui-se basicamente de sucata reciclada e gusa sólido, sendo essas as principais matérias-primas, o que e consagra esse tipo de planta em uma importantíssima recicladora de sucata ferrosa por essência.

Com o advento das Usinas semi-integradas foi criado o conceito de mini-mills que está associado à criação do lingotamento contínuo em substituição ao lingotamento convencional o que possibilitou uma simplificação nas operações com menores custos e perdas. A escala de produção dessas plantas é inferior a das integradas o que determina o atendimento a mercados locais.

3.1- ORIGEM DO FORNO ELÉTRICO

O primeiro Forno Elétrico a Arco (FEA) a ser utilizado em escala de produção foi instalado por volta da década de 30 pela Northwestern Steel and Wire Company. Porém esse equipamento foi inventado na França em 1899 e houve diversas tentativas de utilização até a década de 30 que não foram adiante devido a escassez na oferta de energia elétrica.

Já na década de 30, quando melhoraram as questões de distribuição de energia elétrica, a oferta de sucata passou a ser o fator complicador para o crescimento desse processo, limitando a expansão tecnológica do mesmo. Assim, apenas nos anos 60 é que a tecnologia do FEA teve um crescimento significativo, fazendo surgir a rota tecnológica que chamamos hoje de semi-integrada.

Como resultado do crescimento dos processos utilizando a rota semi-integrada houve também uma crescente necessidade de utilização de sucata e conseqüentemente um crescimento nos processos de industrialização sucata. Junto com isso, surge o desafio de se escolher os melhores tipos de sucata e confeccionar as chamadas cargas frias, para se obter a melhor produtividade e custos, mantendo-se a qualidade dos aços.

3.2 - OPERAÇÃO DO FORNO ELÉTRICO A ARCO

A operação nos fornos elétricos a arco é feita em batelada. Cada batelada de aço é chamada de corrida. Cada corrida, no FEA, está dividida nas etapas de carregamento, fusão, refino oxidante e vazamento.

Figura 3.1: Ilustração de cestão de sucata (fonte: Gerdau)

A preparação de cestão é uma atividade muito importante nesse processo, pois é de acordo com o tipo de carga fria que se garante a composição química e as condições necessárias para ocorrer uma boa fusão.

Após o carregamento da sucata no forno, a abóbada é fechada e os eletrodos são baixados de maneira a abrir um arco elétrico com a carga metálica. O arco elétrico, em forma de plasma, é estabelecido e sua energia promove a fusão da carga fria. Nesse processo há um controle desse arco no que diz respeito a potência, tensão, corrente e obter-se o melhor fator de potência de forma a minimizar o consumo de energia elétrica e conseguir um tempo cada vez menor de processamento das corridas, ou seja uma redução cada vez maior do tap-to-tap, que em tradução direta significa o tempo entre um

vazamento e outro e que na prática significa o tempo de uma corrida.

Para auxiliar a energia elétrica durante o processo de fusão, utiliza-se também energia química. Assim, durante a fusão utiliza-se a energia elétrica através dos eletrodos e a energia química fornecida por queimadores de gás natural e oxigênio, bem como injetores de oxigênio e carbono.

Sendo assim, nesse processo é exigido um equilíbrio entre as energias elétricas e químicas. Segundo a UCAR, uma das maiores fabricantes de eletrodos do mundo, em sua publicação Electric Arc Furnace Digest – 2001, a busca do equilíbrio exige observar alguns pontos importantes nas operações do forno, tais como:

• Regulagem elétrica do FEA;

• Balanço de massa e térmico do FEA;

• Energia química injetada e tecnologias de injeção;

• Sucata (qualidade e carregamento).

Sendo assim, a UCAR, na mesma publicação citada acima, cita que o ajuste da reatância e tensão em sistemas de corrente alternada mantendo o fator de potência dentro dos limites de operação, mantém a estabilidade do arco e reduz as perdas elétricas no processo de fusão da sucata. As vantagens do efeito de estabilização do arco do incremento da reatância podem trazer a redução da corrente elétrica e fazer com que se opere com elevados fatores de potência. Isso reduz o consumo de eletrodos e de energia elétrica, aumenta a estabilidade do arco elétrico, evitando o número de flickers (apagamentos) e em alguns casos reduzindo e ressonância do sistema elétrico secundário.

Tabela III.1: evolução dos parâmetros elétricos típicos (fonte: Electric Arc Digest-2001. UCAR) Parâmetros

Elétricos Típicos

Reatância Potência Corrente Tensão Trasnformador

Voltagem Arco

mOhm MW KA Volts Volts

Anos 70 AC 3,0 a 3,6 40 a 60 60 a 75 500 a 600 250 a 350 Anos 90 AC 5,0 a 7,0 60 a 100 45 a 65 800 a 1400 400 a 600 Anos 90 DC 60 a 100 80 a 130 700 a 900 500 a 800

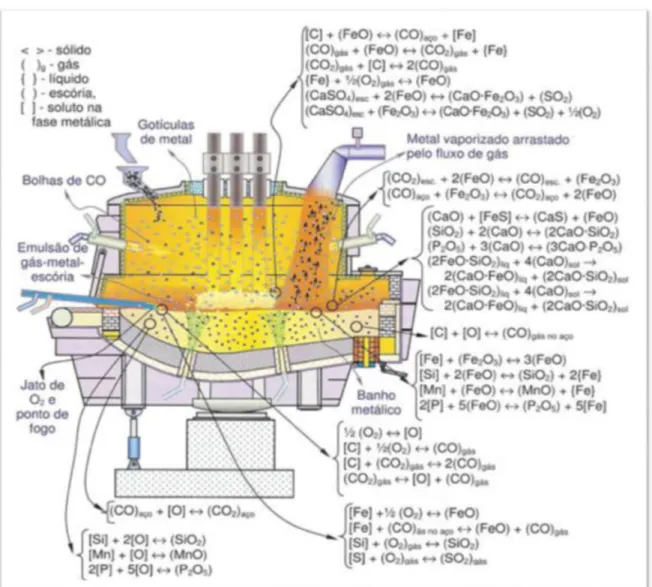

Para auxiliar no processo de redução do consumo de energia elétrica se faz o incremento de energia química através da injeção de oxigênio, gás natural e carbono. Esses elementos são injetados no interior do forno através de tubos consumíveis e/ou por meio de múltiplas lanças supersônicas instaladas nos painéis laterais e distribuídas de maneira uniforme ao longo do perímetro do mesmo. Já o gás natural é fornecido por queimadores também instalados nas paredes do forno e usados junto com o oxigênio fornecendo uma energia química adicional no início da fusão.

Figura 3.3: Vista geral do forno mostrando injetores e lanças (fonte: UCAR) LANÇAS

Figura 3.4: Detalhe injeção de oxigênio e carbono pela porta de escória com o uso de tubos consumíveis (fonte: UCAR).

Em geral as perdas de energia são fortemente dependentes do tempo de processamento da corrida. Ou seja, quanto mais rápido é o processamento das corridas no forno, menor será o consumo de energia. Um estudo comparativo feito pela UCAR em 14 fornos mostra que cada minuto economizado no power-on (tempo de forno ligado)

Figura 3.5 – Balanço energético típico de um forno elétrico (Fonte Rizzo)

Essas fontes energéticas promovidas pela reação do oxigênio com os elementos contidos no banho líquido são fundamentais para um ganho energético do processo. Adicionalmente, a correta utilização da sucata e formatação da carga fria é fator primordial.

de material líquido o arco se torna bem estável e a energia média adicionada à carga aumenta de forma significativa.

A produção de shredded pode levar a empregos desse tipo de sucata na carga fria

entre 60-70%. Não há muitas práticas no mundo com quantidades tão elevadas, a menos em processos como CONSTEEL ou SHAFT. Há registros práticos de processos convencionais nos USA com FEA AC 1.300V, 140t operando com 60% de sucata triturada e no Canadá FEA AC 1.200V 120t. Em ambos os casos, há um input de energia

elétrica com arco muito longo, apontando para possibilidade de perda de energia pelos painéis refrigerados (forno vaza com paredes limpas, principalmente nos USA, que mostra 410kWh/t, considerada alta pela qualidade da carga fria empregada). Entretanto, práticas que minimizariam eventuais problemas de fusão caracterizados pela formação de

steelbergs (blocos de aço não fundido) no banho ou bodies (corpos de cal e sucata não

fundida) nas paredes devem ser adotadas e variam conforme processo.

O calor é transferido para a sucata por convecção e radiação. O calor é transferido através da sucata por condução. Em algumas operações, utiliza-se oxigênio para cortar a sucata. Como era de se esperar, pedaços maiores de sucatas demoram mais para fundir que os menores devido a diferença de área superficial. O oxigênio reage com a sucata quente e funde a sucata através da oxidação do ferro, para produzir um calor intenso e então cortar essa sucata. Uma vez que a poça de aço líquido é gerada no forno, o oxigênio pode ser lançado diretamente no banho. Este oxigênio irá reagir com diversos componentes do banho, incluindo alumínio, silício, manganês, fósforo, carbono e ferro. Todas essas reações são exotérmicas (geram calor) e vão fornecer energia para auxiliar na fusão da sucata. Os óxidos metálicos que são formados, vão eventualmente se localizar na escória. A reação do oxigênio com o carbono no banho irá produzir monóxido de carbono o qual irá queimar no forno caso haja oxigênio disponível.

A reação do oxigênio do FeO com o carbono irá auxiliar na formação de uma escória espumante que irá cobrir o arco e proteger a superfície interna do forno, ao mesmo tempo em que uma grande quantidade de energia ficará retida na escória e será transferida para o banho, aumentando a eficiência de energia. Uma grande parte do monóxido de carbono será direcionada ao sistema de despoeiramento.

de escória por tonelada será menor no FEA. Deste modo a remoção de impurezas no FEA é limitada.

Após carregamento, fusão e refino oxidante acontece a etapa de vazamento. Essa fase do processo consiste em verter o aço líquido, nas condições metalúrgicas adequadas, para uma panela de refratário. Atualmente o método mais comum e tecnologicamente mais atualizado é o bico excêntrico de vazamento ou EBT. Nesse processo o forno é inclinado para o lado do vazamento e uma válvula ou uma raquete, localizada na parte inferior do forno é aberta. Nesse momento, devido a pressão ferroestática, o banho líquido rompe a barreira feita pela areia refratária e verte para dentro de uma panela colocada embaixo do EBT. Para essas condições além das características químicas a temperatura tem fator primordial no processo. Também durante essa etapa podem ser adicionadas algumas ligas com o objetivo de corrigir especialmente o teor de carbono e/ou manganês.

Figura 3.6 – Ilustração de um vazamento e adição de ligas em uma panela.

Após o vazamento da corrida na panela essa é encaminhada para o forno panela onde serão corrigidas suas características químicas e a temperatura, ou seja, as condições metalúrgicas, e em seguida serão encaminhadas ao lingotamento contínuo. Sendo que essas duas últimas etapas do processo da Aciaria não são objetos de estudo desse trabalho.

3.3- CARGA FRIA

A carga fria é fator diferencial no desempenho de uma Aciaria Elétrica, tanto no que diz respeito à produtividade, quanto aos custos. O equilíbrio na utilização de um determinado metálico em detrimento de outro é parte constante do cotidiano do engenheiro de processos, para obter-se um processo com o menor custo de transformação possível. Para isso, é necessária uma avaliação completa a respeito da rota de processamento de sucata mais adequada nos Pátios de Sucata, seus custos, e a necessidade de cada tipo de sucata na preparação dos cestões. Ou seja, relacionar as diversas camadas de sucata nos cestões, em cada carregamento, para que o processo da Aciaria seja eficientemente produtivo e rentável.

Nesse contexto, é importante abordar dois fatores essenciais: 1. Qual a rota mais favorável de sucata? 2. Qual a configuração ideal de sucata na preparação de cestão? Essas questões estão diretamente ligadas aos objetivos desse trabalho que é verificar qual a quantidade necessária de shredder (sucata triturada) para estabelecer conhecimentos específicos, no que diz respeito ao conhecimento do limites da sucata triturada para que seja efetuado apenas um carregamento e evitando sucatas não fundidas no interior do forno; além de estudar o comportamento do forno quando se é aplicado o maior percentual de sucata triturada possível e permitindo verificar possíveis revisões dos parâmetros de operação do forno elétrico em função dessas aplicações.

3.3.1 - TIPOS DE METÁLICOS NA CARGA FRIA

Para que sejam fabricados os aços é necessário se fazer a seleção criteriosa das matérias primas, de maneira a permitir o agrupamento correto desses metais em lotes específicos dentro do Pátio de Sucata e que esses materiais sejam empregados no cestão de maneira adequada a fim de se permitir a composição química correta do aço após a fusão.

Nesse trabalho chamaremos todo material ferroso para fusão no forno de Metálico e vamos dividir esses Metálicos em:

Tipo 1. Produtos de primeira fusão (Gusa, Sucata de gusa, DRI (Direct Reduction Iron) ou ferro esponja;

Vazamento do aço

Carregamento Fusão Refino Secundário

Tipo 2. Produtos de mais de uma fusão (Sucatas de aço carbono, cavaco, mista, pesada, retorno interno1);

Tipo 3. Sucata Triturada.

Aqui não vamos comentar sobre as posições de cada metálico do cestão (estratificação por camadas), nem das quantidades de metálicos em cada cestão, pois esses fatores tratam-se de diferenciais competitivos, cuja divulgação é classificada como confidencial.

3.3.1.1 - GUSA

Dentro do grupo de produtos de primeira fusão temos o gusa, que é o material obtido pela redução do minério de ferro dentro dos alto fornos. O gusa pode ser aplicado na Aciaria em sua forma líquida, nesse caso estamos falando de Usinas Integradas, já que nessas plantas estão instalados os Altos Fornos e portanto existe a fabricação do gusa, que por meio de carros torpedos, contêineres refratários especialmente fabricados para o transporte de gusa líquido, são encaminhados para Aciaria e por sua vez são trabalhados em sua forma líquida nos convertedores. Nesse caso há economia de energia, pois esse gusa é utilizado no processo da Aciaria em temperatura bastante elevada.

Nas Aciarias elétricas, compondo as Usinas classificadas como Semi-Integradas (maioria), o gusa é aplicado em sua forma sólida (figura acima).

Assim, o gusa, com densidade variando entre 3 e 4 t/m³, devido a seu alto teor de carbono possui uma característica redutora, ou seja, é capaz de reduzir o oxigênio do aço e possui a seguinte composição química típica: C = 3,5 a 4,5 %; Si = 1,0 % (máximo); Mn = 0,1 a 1,0 %; P = 0,15 % ( máximo ); S = 0,05 % ( máximo ).

1Metálico proveniente pelo beneficiamento das perdas metálicas ao longo do processo e que retorna a carga fria após separado das impurezas.

3.3.1.2 DRI (Direct Reduction Iron)

Apesar de não ser um material fundido, o DRI é enquadrado como materiais de primeira fusão devido ao seu poder redutor. É produzido diretamente a partir da redução do minério de ferro ou de pelotas especiais para redução direta (com pouco CaO, SiO2, Al2O3 e outros aditivos) de acordo com o balanço econômico. Produto é extremamente poroso e por isso é também conhecido como Ferro Esponja.

Esses materiais são empregados juntamente com a sucata em fornos elétricos. São normalmente transportados por correias e inseridos no forno de maneira contínua através de orifícios na abóbada do forno e podem está na forma de pelotas (similar a bolas de gude) ou em forma irregular (granulados). Ainda é possível recuperar os finos originados no processo através de um processo de briquetagem (prensagem).

Quanto às características do DRI, devemos ficar atentos aos seguintes pontos:

a. Metalização: Indica a quantidade de minério efetivamente reduzida. Quanto maior for a metalização, melhor será o desempenho deste material no Forno de Fusão.

b. Teor de carbono: o teor de carbono é muito importante no Forno de Fusão. Caso o Ferro Esponja tenha valor abaixo do especificado, a Aciaria necessitará utilizar carbono adicional, o que implica em custos mais altos.

c. Quantidade de finos: quanto mais elevados forem os finos, maiores serão as perdas no Forno de Fusão, pois esse material pode se perder no carregamento bem como ser exaurido pelo despoeiramento.

d. Ganga: Chama-se de ganga os óxidos não ferrosos que acompanham o Ferro Esponja. Quanto maior a quantidade dos mesmos, pior será o desempenho no Forno de Fusão. Outro ponto que precisa ser observado é a composição da ganga. Gangas

com muita sílica (SiO2) necessitam aumento no emprego de cal no Forno de Fusão.

3.3.1.3 - SUCATA e SUCATA TRITURADA

Entende-se como sucata os materiais que deixam de ser úteis à sociedade, como fogões, geladeiras e carros velhos. Esses materiais são reaproveitados e transformados em novos produtos de aço. A sucata gerada pela sociedade é transportada das fontes geradoras para as Usinas onde são classificadas segundo sua origem. Após classificadas, as sucatas são destinadas e armazenadas em locais específicos para serem utilizadas ou processadas para depois serem enviadas aos cestões e em seguida fundidas dentro das Aciarias.

Granulado Pelotizado

Um dos processos de beneficiamento da sucata é a trituração das mesmas. Tal processo consiste em inserir as sucatas em trituradores denominados shredder, que de

maneira sucinta trata-se de um moinho de martelos, que fragmenta a sucata e em seguida efetua a separação da parte ferrosa e não ferrosa do material triturado, originando assim o que aqui estamos denominando de sucata triturada.

Entre as diversas vantagens do uso de sucata triturada nas Aciarias estão a elevada densidade e o baixo grau de não ferrosos, o que, em teoria, aumenta o rendimento metálicos, diminui a geração de escórias, o consumo de energéticos e de eletrodos no Forno Elétrico a Arco.

3.3.1.4 - TRITURADOR DE SUCATA - SHREDDER

Shredder é uma máquina de trituração de sucata composta por um moinho com

um conjunto de martelos que permitem que a sucata seja realmente triturada em pedaços pequenos e de alta densidade. Além dos equipamentos de trituração, o shredder é também

equipado com sistemas de separação que permitem retirar da sucata, já triturada, o material não ferroso, fazendo com que o produto final, shredded, seja além de um material

de alta densidade também um produto com baixa quantidade de não ferrosos.

Figura 3.12 : B-Ilustração de Sucata sendo empregada no Shredder – Fonte: Arquivo pessoal do autor

Com a utilização da sucata triturada pelo Shredder, segundo Mr. Scott Newell

(inventor da máquina de trituração), podem-se obter algumas vantagens no processo de fusão de material, tais como:

1. Melhor rendimento do processo de fusão devido ao baixo número de impurezas, proporcionado pelo processo de trituração.

2. Composição química mais uniforme da carga fria, pois há uma tendência de se utilizar uma quantidade razoável desse material, cujos não ferrosos estão em pequenas quantidades.

3. Menor índice de quebra dos eletrodos, pois praticamente não há acomodação de carga dentro do forno, evitando assim o choque mecânico da carga com os eletrodos, um dos principais fatores de quebra.

4. Menor consumo de refratários, principalmente na linha de escória. Há uma menor quantidade de sílica na sucata o que gera uma tendência de aumentar a basicidade da escória e conseqüentemente a agressão aos refratários também seja reduzida.

Figura 3.13: Processo de Trituração de Sucata – Fonte: Arquivo pessoal do autor

5. Menor quantidade de impurezas na carga fria (enxofre, fósforo, etc).

6. Menor consumo de energia elétrica/tonelada de aço produzido. Com a utilização do

shredded, metálico mais limpo, existe uma tendência de que toda a energia, que

anteriormente era direcionada para fundir outros óxidos, seja realmente utilizada para a fusão da carga ferrosa.

7. Melhor distribuição térmica do forno (menor quantidade de pontos frios). Essa característica deve ser estudada de acordo com as camadas de confecção dos cestões, bem como do tamanho do forno e da quantidade e disposição dos injetores e queimadores disponíveis.

8. Maior densidade da carga fria, o que pode proporcionar uma redução do número de carregamentos para uma mesma corrida.

9. Menor poluição do ar já que não há grandes impurezas em suspensão ao carregar o forno com esse tipo de metálico. Isso também exige menos do sistema de despoeiramento e pode reduzir custos indiretos de limpeza, troca de elementos filtrantes e até mesmo dutos.

É esperado com o crescimento do uso de Shredder conseguir uma maior densidade

da sucata e, portanto, diminuir o tap-to-tap2, com a consequente redução do consumo de

energia elétrica no FEA, eletrodos, rendimento e, principalmente, um crescimento da produtividade.

Apesar de um aumento de produtividade horária significativa da Aciaria, ainda é conveniente a verificação de capacidades dos equipamentos auxiliares. Em particular, para o caso do presente estudo, pretende-se apenas verificar o impacto do crescente uso de sucata triturada no processo, principalmente a questão relativa à estabilidade elétrica do forno com o uso elevado de sucata triturada.

2Período compreendido entre o vazamento de uma corrida até o vazamento da próxima, ou seja, é o tempo de

processamento de uma corrida.

4- METODOLOGIA

Com o objetivo de verificar as premissas mínimas de aplicação da sucata triturada no forno de forma intensiva foi necessário desenvolver um método de medição da densidade das sucatas.

Com base nessas medições, houve a necessidade de realizar uma análise da capacidade dos equipamentos (pontes, cestões), bem como uma adequação da densidade da sucata triturada no shredder.

Todas essas etapas visam verificar as capacidade do processo em efetuar a prática do carregamento único no forno, cujos resultados serão analisados no capítulo posterior.

4.1–Densidade da Sucata

Essa etapa do trabalho consistiu em levantar os metálicos disponíveis e suas respectivas densidades a fim de se manter o mix de sucata adequado e dados

disponíveis sobre as características desses metálicos. Trata-se do cerne desse trabalho, pois é através dessa análise que vamos estabelecer a carga para que seja efetuado apenas um carregamento.

A metodologia de medição da densidade [t/m³], foi realizada através do procedimento de despejo de sucata triturada em uma caixa de volume conhecido (1m³), realizada a pesagem e calculada a densidade pela fórmula abaixo:

Sendo:

d densidade [t/m³].

m a massa de sucata no interior da caixa [t]

v o volume da caixa, que no caso é constante e de valor igual a 1m³.

Figura 4.1: Caixa de medição de densidade – Fonte: Arquivo pessoal do autor

Após execução do procedimento de medição da densidade, foram obtidos os resultados dispostos na tabela abaixo:

De acordo com os dados obtidos e com as premissas relativas ao processo (rendimento, cales, peso vazado) e aos equipamentos disponíveis na Usina (ponte de carregamento, cestão), foram levantados os seguintes dados:

Na tabela 3 pode-se verificar que a capacidade das pontes de carregamento é de 220t. Subtraindo-se desse valor o peso do cestão vazio (90t), significa que pode-se carregar o cestão com uma carga máxima de 130t para não ultrapassar a capacidade da ponte de carregamento. Levando-se em conta o volume geométrico do cestão de 94m³, de acordo com o projeto do mesmo e utilizando a equação 1, da densidade, temos a densidade média de 1,38t/m³ no cestão.

Tabela IV.1: Densidade das sucatas

Ainda levando-se em conta algumas premissas, consideradas primordiais a um processo de classe mundial, relacionados na Tabela 4 – Estimativa de Dados, temos que a carga máxima de sucata a ser carregada deve ser 130t (obtida pela capacidade da ponte rolante de carregamento, menos o peso do cestão) reduzindo-se a quantidade de cal estimada ao processo (3,8t), sendo o máximo de sucata a ser carregado no cestão, portanto, 126,2t.

Considerando um rendimento de 91%, com esse peso máximo de 126,2t, é possível vazar até 114,8t/corrida. Portanto, bem superior ao peso vazado objetivado que é de 104t/corrida.

Sendo assim, com os dados obtidos, podemos concluir que: 1. A ponte de carregamento tem capacidade de erguer a carga de um cestão totalmente cheio de sucata para se efetuar um único carregamento; 2. Levando-se em consideração o peso vazado objetivado de 104t, é possível carregar tudo em um cestão, desde que as densidades das sucatas das sucatas disponíveis permita preencher o volume do cestão.

Em função dos dados levantados, foi elaborada a planilha de carga fria para aplicação prática de um carregamento, observando-se as camadas adequadas de carregamento dos metálicos bem como as quantidades de cada um e levando-se em consideração as questões relativas a segurança do processo e as características do aço fabricado, de acordo com ilustração abaixo.

Tabela IV.3: Estimativa de Dados

TRITURADA

Avaliando as densidades das sucatas disponíveis em função das necessidade de emprego das mesmas no cestão, foram levantados os seguintes dados conforme tabela abaixo:

Sendo assim, de acordo com a tabela acima, levando-se em consideração as densidades iniciais das sucatas disponíveis, não seria possível seguir com a prática de um carregamento, já que, para um peso vazado de 104t, as sucatas ocupariam um volume de 120,31m³, enquanto o cestão possui um volume de 94m³, de acordo com o projeto. Dessa maneira, é necessário aumentar a densidade da sucata triturada.

Com o objetivo de levantar qual a densidade necessária da sucata triturada para que seja possível um carregamento para manter o peso vazado, foi feito o cálculo abaixo:

TRITURADA

67

81,71

59%

GUSA

17

3,95

15%

114

120,31

100%

t

m³

%

12%

14

9,82

14%

PESADAS

LEVES

16

24,82

GRUPO DE SUCATA

TRITURADA

67

55,40

59%

GUSA

17

3,95

15%

114

94,00

100%

14%

GRUPO DE

SUCATA

t

m³

%

16

24,82

PESADAS

12%

LEVES

14

9,82

Tabela IV.4: Cálculo volume da sucata no cestão

Através do cálculo acima, podemos verificar que, mantendo o percentual de sucata empregada, a fim de manter as 114t, é necessário que a sucata triturada ocupe um volume máximo de 55,4m³. Assim, fazendo o cálculo da densidade, será necessária uma densidade de 1,2 t/m³, na sucata triturada, para viabilizar o carregamento único, conforme tabela abaixo:

Dessa maneira, mantendo-se os percentuais propostos, para se efetuar a prática de um carregamento, será necessário que a densidade da sucata triturada seja elevada de 0,82t/m³ para, no mínimo, 1,2t/m³.

4.2 – Aumento da Densidade da Sucata Triturada

Com o objetivo de aumentar a densidade da sucata foi elaborado um estudo no shredder para verificar essa possibilidade.

Sabendo que as sucatas ao entrarem no moinho do shredder, sofrem impactos dos martelos até que passem pelas aberturas das grelhas, conforme figuras abaixo:

DENSIDADE

t/m³

SSHR

TRITURADA

1,2

SGUS

GUSA

4,3

SFOFO

FERRO FUNDIDO

1,1

SPES

PESADA

1,2

SMACI

MACIÇA

7

SCAVA

CAVACO

0,89

SESP

ESPECIAL

0,6

SREC

RECUPERADA

0,4

TIPO DE SUCATA

Tabela IV.6: Densidade das sucatas disponíveis

As aberturas das grelhas são, portanto, quem vão limitar o tamanho da sucata. Dessa maneira, o ajuste da abertura da grelha é o grande fator que deve ser modificado a fim de obter-se uma maior densidade da sucata triturada.

Analisando a ilustração acima, é intuitivo verificar que para passar na malha da esquerda, é necessário que as sucatas sejam trituradas em pedaços menores em comparação com a malha da direita. Contudo, além da redução do tamanho da sucata triturada e consequentemente do aumento da densidade, essa modificação pode aumentar o consumo de energia elétrica do processo de trituração, exigindo uma maior esforço do motor e aumentar o tempo de residência da sucata, reduzindo a produtividade do processo.

Levando-se em consideração todas essas informações, foi feito o ajuste das grelhas, reduzindo-se em 5% a área livre das mesmas (área aberta onde é permitido passar a sucata) e obtidos os seguintes valores:

Com base nos dados acima, podemos afirmar que, com o ajuste de 5% das grelhas obtemos o valor de densidade médio de 1,18t/m³, compatível com o calculado para se praticar um único carregamento.

Contudo, como efeitos colaterais, realmente foi constatada uma redução da produção horária (t/h) do equipamento de trituração, havendo a necessidade de ampliar o horário de operação em 2h/dia a fim de obter-se a mesma produção. Além disso, também foi constatado um aumento no consumo de energia de 0,5kWh/t na energia consumida pelo shredder, haja vista que a máquina permanece muito mais tempo com o moinho cheio de sucata e com corrente elevada. Porém esse acréscimo de energia é pouco significativo, levando-se em consideração o consumo atual.

Nesse contexto, é muito importante ressaltar que além das dimensões das grelhas, outro fator que influencia fortemente na densidade da sucata triturada é o tipo de sucata empregada no shredder. Sucatas mais leves, certamente terão densidade menor, ao passo que as mais pesadas, terão uma maior densidade, mantendo-se constante a

bertura das grelhas. Aqui, os testes em questão foram levados a cabo com as sucatas tipicamente disponíveis para a unidade e podem variar para mais ou para menos. O importante é que os valores obtidos durante os testes, são compatíveis com os valores calculados para a necessidade de um carregamento.

4.3- Fusão dos metálicos e acompanhamento das variáveis de processo:

Depois de elaborada a planilha de carga fria, foram carregados os respectivos metálicos no cestão e em seguida encaminhados ao forno para fusão em escala real.

Nas referidas corridas foram levantadas as variáveis de processo, de forma automática, através dos sistemas supervisórios para posterior análise de dados.

Também para efeito de análise foi feito um balanço de energia com o auxílio de software interno da Gerdau, onde foi obtido o balanço abaixo:

5- RESULTADOS E DISCUSSÕES

Nessa etapa foram analisados os dados obtidos nos testes reais para efeito de comparação no cenário de mais de um carregamento com o cenário de um carregamento (cenário dos testes). Importante ressaltar aqui que as corridas com paradas elevadas devido a causas especiais foram expurgadas da análise.

Todos os dados gerados foram comparados entre os dois cenários com o objetivo de levantar o conhecimento necessário e de forma prática, para se analisar o impacto de se efetuar apenas um carregamento no FEA, aplicando-se uma maior quantidade de sucata triturada.

5.1 DADOS ELÉTRICOS

Através dos gráficos acima, podemos verificar uma maior estabilidade do arco para o caso da prática de um carregamento. Com um único carregamento a estabilidade da corrente é bem maior e a corrida se comporta, em sua maior parte do tempo, como se fosse um banho plano. Também é importante verificar uma dispersão bem menor

da corrente e uma potência muito maior. Tudo isso pode trazer em um tap-to-tap menor, bem como um menor consumo de eletrodos e de energia elétrica.

Outro ponto interessante é a menor necessidade de comutação de tap do transformador na prática de 1 carregamento. Esse fator aumenta enormemente a vida útil do comutador de taps, reduzindo problemas e custos futuros.

5.2 ENERGIA ELÉTRICA POR CORRIDA

Através dos dados acima, podemos verificar uma redução de 2MWh/t na média de consumo de energia elétrica por corrida. Isso certamente pode ser atribuído pela melhor estabilidade do arco, constatado pelos gráficos de potência, bem como pela melhor fusão da sucata triturada, devido a mesma ter uma área de contato muito maior (ocupa os espaços do forno), favorecendo a transferência de calor.

5.3 POWER-ON

O Power-on é o tempo de forno ligado. Nessa fase da corrida, está se efetuando a fusão da carga metálica, de forma que, quanto menor esse tempo, mais eficiente é o processo.

Com base nos dados acima, pode-se observar um ganho de 2min no power-on (tempo de forno ligado), na média das corridas. Isso impacta diretamente na produtividade da Aciaria como um todo.

5.4 OXIGÊNIO

A utilização de oxigênio nos fornos elétricos auxilia no processo de fusão. Esse insumo é utilizado nos queimadores e injetores instalados nas paredes laterais do forno, de forma a reduzir o tempo de fusão. Deve estar relacionado ao tempo de fusão da carga metálica.

Analisando os gráficos acima, não se observaram grandes variações no consumo total de oxigênio, mantendo-se o consumo desse insumo. Para efeito comparativo dos cenários propostos, o aporte da energia química foi mantido de forma a não influenciar nas variáveis comparativas estabelecidas no balanço energético teórico (aporte de energias químicas). O fato desse insumo se manter praticamente estável, denota que essa condição foi obedecida, contudo, mostra um potencial de redução desse insumo, já que houve a redução do power-on. Sendo assim, esse estudo revela que, apesar de não ser obtrabalhado no ajuste do aporte de oxigênio, têm-se aqui uma possibilidade de ajuste futuro o qual pode trazer ganhos ao processo.

5.5 GÁS NATURAL

O gás natural é um insumo que é utilizado nos queimadores do forno, em relação estequiométrica com o oxigênio, de forma a pré-aquecer a carga metálica e fazer com que o processo de fusão seja mais rápido.

Com base nos dados coletados, foi observado um aumento de 1,7Nm³/t no consumo de gás natural. Assim como no caso do oxigênio, esse fator necessita de um estudo mais aprofundado, já que os ajustes estequiométricos foram mantidos, e podem ser uma oportunidade futura, apesar de não ser o foco principal desse trabalho.

5.6 PESO VAZADO

Analisando o peso vazado para um carregamento, foi observado uma maior frequência nos pesos entre 100 a 105t, correspondendo a praticamente a 35% dos casos, sendo que os de 105 a 110t corresponde a mais 15% dos casos e mais 20% referente a faixa entre 110 e 115t.

Na prática dos dois carregamentos, 46% das corridas ficaram na faixa de 105 a 110t, enquanto 14% caíram na faixa de 100 a 105t, enquanto 25% foram observadas na faixa entre 110 e 115t.

Isso pode denotar uma tendência de que, apesar de com 1 carregamento alcançarmos o peso vazado de 104t, existe a tendência de se vazar menos com a prática

Figura 5.6: Peso vazado 1 carregamento.

do único carregamento. Isso é um fator que precisa ser operacionalmente trabalhado, pois em tese, para as faixas de 100 a 110t não deveria haver uma grande diferença.

Aqui não vamos apenas nos deter em analisar os pesos propriamente ditos, mas também a influência de alguns fatores em função desses pesos, comparando-se as práticas de dois carregamentos e do carregamento único. Assim, com base nessas informações, vamos analisar a tabela abaixo:

Considerando as faixas de 100 a 110t, que somadas são as de maior frequência em ambas as práticas, observamos os seguintes pontos:

a. O power-on (tempo de forno ligado), é realmente muito menor para o caso de um carregamento.

CARREGAMENTO 1 2 1 2 1 2 1 2

11% 0% 93 34 442

17% 3% 99 98 33 41 409 487

34% 13% 102 103 34 36 407 404

14% 43% 106 108 34 39 396 417

20% 23% 113 112 34 39 366 403

0% 10% 116 38 380

100 a 105 105 a 110 110 a 115 115 a 120

DADOS P ES O C A R R EG A D O

90 a 95 95 a 100

t min kWh/t

ENERGIA PON

PESO VAZADO FREQUENCIA

%

Tabela V.1: Dados comparativos relacionados aos pesos vazados.

Analisando o power-on para cada peso vazado, pode-se verificar um comportamento assintótico mais estável a partir de 100t para a prática de carregamento único, ou seja, para pesos acima de 100t até 115t, não foram observados grandes alterações no power-on. Esse fato não foi observado na prática de dois carregamentos e revela-se uma desvantagem dessa prática nessa faixa de pesos vazados.

b. A energia elétrica específica (kWh/t) empregada na faixa de 100 a 105t de peso vazado é praticamente idêntica em ambas as práticas de carregamento. Contudo, Acima desse valor, a energia elétrica empregada na prática do carregamento único é muito menor. Esse fato pode ser melhor observado no gráfico abaixo e reforça a necessidade de utilizar-se mais sucata triturada, na faixa comentada (1005t acima) e que, trabalhando-se com o forno com mais shredder o desempenho térmico é muito melhor, já que maior parte da área superficial tende a ser ocupada pela sucata e consequentemente as perdas térmicas tendem a serem reduzidas.

Abaixo podemos comparar alguns parâmetros obtidos dentre as práticas de carregamento único e carregamento duplo:

PARÂMETROS UNID. 1C 2C

ENERGIA ELÉTRICA MWh/t 45,6 47,6

POWER-ON min 42 44

OXIGÊNIO Nm³/t 26,4 27,7

GÁS NATURAL Nm³/t 3,9 4,1

PESO VAZADO t 107,2 105,5

RENDIMENTO % 91 89

PESO CARREGADO t 117 117

GUSA % 14,9 14,8

QUADRO COMPARATIVO

Figura 5.9: Comparativo Energia para diferentes pesos vazados.

6- CONCLUSÕES

Através dos dados coletados no experimento prático podemos concluir que:

1. Para se efetuar a prática de um carregamento no forno da Gerdau Araçariguama, é necessário aumentar a densidade da sucata triturada na ordem de 1,2t/m³

2. Em relação aos parâmetros elétricos, existe uma maior estabilidade da potência e do arco, além de uma menor necessidade de comutação dos TAPS do transformador, durante o processo de fusão.

3. No início da fusão, o aporte de energia química deve ser ajustado (vazões) devido a uma maior rapidez na fusão dos metálicos no interior do forno. 4. O peso vazado é incremental e não houve dificuldades de trabalho na faixa

de trabalho compreendida entre 100 e 110t. Na prática de 1 carregamento foi observada uma melhora no rendimento, em relação a prática de carregamento duplo.

5. Foi constatada uma redução de 2 minutos no power-on médio das corridas observadas.

6. A combinação entre o aumento de rendimento e a redução de power-on, pode trazer um aumento de produção na ordem de 5%, desde que seja mantido o power-off3.

7. Há uma forte tendência entre a redução de energia elétrica e o aumento do peso vazado, mostrando que a redução do consumo de energia elétrica é mais efetiva quando carregamos mais o forno.

Levando-se em consideração as informações levantadas pelo Mr. Scott Newell em relação ao maior consumo de sucata triturada, e mencionadas anteriormente, pode-se comprovar os seguintes pontos:

• Melhor rendimento do processo de fusão.

• Menor consumo de energia elétrica para cada tonelada de aço produzida.

• Melhor distribuição térmica do forno (menor quantidade de pontos frios).

• Maior densidade da carga fria, reduzindo o número de carregamentos.

Contudo, não foram comprovados os seguintes pontos:

• Composição química mais uniforme. Não foi objeto desse estudo.

• Menor índice de quebra de eletrodos. Não foi evidenciado.

• Menor consumo de refratários. Não foi objeto desse trabalho.

• Menor poluição do ar. Não foi objeto desse trabalho.

3Power-off é o tempo de forno desligado durante o processo e compreende basicamente aos tempos padrões de

7- SUGESTÕES PARA APLICAÇÃO PARA TRABALHOS FUTUROS

Através dos dados obtidos e do acompanhamento do experimento prático no forno, sugere-se seguir com a prática de um carregamento no forno da Gerdau Araçariguama, observando-se os seguintes pontos:

1. Aprofundar ainda mais nos estudos relativos ao programa químico, visando aumentar o rendimento energético do forno e a redução do consumo de gás natural e oxigênio.

2. Estudar os impactos do uso da sucata triturada com o consumo de refratários e o consumo de ligas.

3. Estudar o impacto do uso intensivo de sucata triturada com a poluição do ar.

8- REFERÊNCIAS BIBLIOGRÁFICAS

Castro, Luiz Fernando Andrade de; Figueira, Renato Minelli; Tavares, Roberto Parreiras. Princípios Básicos e Processos de Fabricação do Gusa ao Aço Líquido. Belo Horizonte: UFMG – Escola de Engenharia, Departamento de Engenharia Metalúrgica e de Materiais, 2004.

E. B. Pretorius and R. C. Carlisle – FOAMY SLAG FUNDAMENTALS AND THEIR

PRACTICAL APPLICATION TO ELECTRIC FURNACE STEELMAKING –

Electric Furnace Conference Proceedings, 1998

E. M. S Rizzo – INTRODUÇÃO AOS PROCESSOS DE REFINO PRIMÁRIO DOS

AÇOS NOS FORNOS ELÉTRICOS A ARCO – ABM, 2006.

Gerdau – www.gerdau.com.br

Gökhan ÖZERa, Nilüfer EVC_MENa, Ahmet EKER_Ma; HIGH PURITY PIG IRON PRODUCTION BY USING STEEL SCRAP AND COMPARISON WITH SORELMETAL. 5th International Advanced Technologies Symposium (IATS’09), May 13-15, 2009, Karabuk, Turkey.

Hatch, Jim Cox; Gander, Rick; Scott, Kelly. EAF CHARGE OPTIONS: THE CHOICE IS WIDER THAN EVER. Plain Portrait Document with HA logo.

Heck, Nestor Cezar. REDUÇÃO DIRETA (Redutor Gasoso) - ENG06632-Metalurgia Extrativa dos Metais Não-Ferrosos II-A. DEMET / UFRGS.

IBS – Instituto Brasileiro de Siderurgia – www.ibs.org.br

Newell, Scott, SHREDDER: BEST MANAGEMENT PRACTICES - Institute of Scrap Recycling Industries –– Operations Forum 2006 – Atlanta USA.

J. A. T. Jones, B. Bowman and P. A. Lefrank – THE MAKING, SHAPING AND

TREATING OF STEEL. STEELMAKING AND REFINING – The AISE Steel

Fundation, Vol. 10, 1998.

Mansur, Herman – PPGEM INICIAÇÃO A PESQUISA – UFMG, 2013 – Notas de Aula.

Nascimento, Cláudio Correia do - Estudo do Rendimento Metálico em Fornos Elétricos a Arco – UFF, 2008.

Silveira, Rubens Corrêa da; Figueira, Renato Minelli; Castro, Luiz Fernando Andrade de

– TECNOLOGIA DE FABRICAÇÃO DO AÇO LÍQUIDO, VOLUME 3 –

ACIARIA ELÉTRICA – UFMG – Belo Horizonte 1980.

Steel University – Developed by International Iron and Steel Institute and MATTER –

Straffelini, Gionanni; Gabos Alessandro; Labiscsak, Laszlo; Bodino, Dario; Adinolfi, Stefano; Venturi, Francesco. MASS AND HEAT BALANCE MODELING FOR ELECTRIC ARC FURNACE AND LADLE FURNACE SYSTEMS IN STEELMAKING PROCESS. Università di Trento – STG Group SPA (Calcinato – BS), Italy.

UCAR. Arc Furnace Digest – Carbon Company Inc – 2001

UFMG - RECOMENDAÇÕES PARA REDAÇÃO DE PROPOSTAS DE

PESQUISA, DISSERTAÇÕES E TESES NO CURSO DE PÓS-GRADUAÇÃO EM

ENGENHARIA METALÚRGICA E DE MINAS DA UFMG – 1998.

V. C. Falconi – TECNOLOGIA DE FABRICAÇÃO DE AÇO LÍQUIDO – ABM, Vol. 1, 1985.

Zanoni, Cícero - ESTUDO DO RENDIMENTO METÁLICO EM FORNOS