ENGENHARIA DE MATERIAIS

ANDRÉ LUÍS TEIXEIRA MARTINS

ESTUDO COMPARATIVO DE PROPRIEDADES MECÂNICAS E TEXTURA DE LAMINADOS DA LIGA DE ALUMÍNIO 3104 H19

ESTUDO COMPARATIVO DE PROPIEDADES MECÂNICAS E TEXTURA DE LAMINADOS DA LIGA DE ALUMINIO 3104 H19

Dissertação de Mestrado apresentada ao Programa de Pós Graduação em Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito parcial para a obtenção do título de Mestre Profissional em Engenharia de Materiais.

ORIENTADOR: PROF. DR. ANTÔNIO A. COUTO

!"# $ % & '( ) * !$

! +$, $- $

. /( 0) )1 "2 /( 0' ' 3

4 3 " 5 ) 6 7 8 " '(

) * !$

9 , ) +$ . $ : ;

ESTUDO COMPARATIVO DE PROPIEDADES MECÂNICAS E TEXTURA PARA LAMINADOS DA LIGA DE ALUMINIO 3104

Dissertação de Mestrado apresentada ao Programa de Pós Graduação em Engenharia de Materiais da Universidade Presbiteriana Mackenzie, como requisito parcial para a obtenção do título de Mestre Profissional em Engenharia de Materiais.

Aprovado em,

BANCA EXAMINADORA

________________________________________________ Prof. Dr. Antônio Augusto Couto

Universidade Presbiteriana Mackenzie

_________________________________________________ Prof. Dr. Waldemar Alfredo Monteiro

Universidade Presbiteriana Mackenzie

________________________________________________ Prof. Dr. Nelson Batista de Lima

Agradeço a Deus.

Agradeço de forma especial ao Prof. Dr. Antônio Augusto Couto, orientador e fonte de conhecimentos sem os quais o presente trabalho não seria concretizado.

Ao Prof. Dr. Nelson Batista de Lima pela indispensável ajuda na realização e na análise da textura cristalográfica dos laminados objetos deste estudo.

Ao Prof. Dr. Jan Vatavuk pelo incentivo e pela ajuda nas análises microscópicas.

Ao Prof. Dr. Waldemar Monteiro pela disponibilização de material didático essencial ao progresso deste projeto.

Ao Lopes, Luis, e Liuba, por todo auxílio prestado na realização dos vários ensaios nos laboratórios da Universidade Presbiteriana Mackenzie.

À minha família, base possibilitadora de crescimento.

À minha mulher, incentivadora constante e provedora de auxílio indispensável na formatação do texto, de gráficos, e ilustrações.

no consumo mundial de alumínio. O conhecimento detalhado da matéria prima utilizada para a produção de latas para bebidas é essencial para manter e melhorar os níveis de produtividade impostos pelo mercado. O foco do presente trabalho encontra se na caracterização microestrutural e mecânica de três diferentes laminados da liga de alumínio 3104 H19, a fim de compará los em busca de similaridades e discrepâncias. As suas composições químicas foram avaliadas através de espectroscopia de dispersão de energia (EDS MEV) e de absorção atômica (AA). Suas microestruturas foram analisadas através de microscopia óptica e microscopia eletrônica de varredura. Suas propriedades mecânicas foram apuradas pelo uso de ensaios de tração uniaxiais, ensaios Erichsen, curvas limite de conformação (CLC), microdureza Vickers, e rugosidade (Ra). O coeficiente de anisotropia, R de Lankford, e o expoente de encruamento (n), foram calculados através dos resultados dos ensaios de caracterização mecânica. Em adição, uma análise da textura cristalográfica dos laminados foi realizada através do uso de funções de distribuição de orientação e figuras de polo. Os resultados demostraram semelhança entre os três laminados, suas propriedades e características diferindo apenas sutilmente. Na média o limite de escoamento dos três ficou em 265 MPa e o limite de resistência a tração em 285 MPa. Os alongamentos percentuais ficaram todos ao redor de 4,7%. O expoente de encruamento n ficou na média em 0,078, valor próximo a alguns encontrados na literatura. Os índices de anisotropia normal ( ) e planar (UR) ficaram próximos a 0,77 e 0,22, respectivamente, indicando uma leve tendência ao orelhamento a 45º e boa conformabilidade em repuxo profundo. A análise microestrutural dos três laminados revelou dois tipos de compostos intermetálicos com morfologia distinta, Al6(Fe,Mn) e Al12(Fe,Mn)3Si, espalhados não homogeneamente, junto à dispersoides bem distribuídos na matriz de alumínio. A textura cristalográfica dos três laminados também exibiu similitudes, todas com as mesmas componentes dominantes em intensidades parecidas. Nos três notou se que a textura típica de deformação para ligas de alumínio, latão {110}<112> e cobre {112}<111>, junto a textura Goss {110}<001>, estavam balanceadas pela textura cubo {001}<100>, típica de recristalização. As diferenças encontradas resumiram se a propriedades mecânicas sutilmente superiores em um dos laminados e compostos intermetálicos menores e em menor volume em outro.

The beverage metal packaging industry figures as one of the most important worldwide aluminum consumer. A detailed knowledge of the raw material used in the beverage can body production is essential to maintain and improve the productivity levels imposed by the market. It is on this point that the present work focus, in the micro structural and mechanical characterization of three different AA 3104 H19 rolled coils, to be able to compare them in search of similarities and discrepancies. Their chemical compositions were analyzed by energy dispersion (EDS), and atomic absorption (AA) spectrometry, their micro structures were identified by optical microscopy and scanning electron microscopy. Their mechanical properties were described by tensile tests, Erichsen tests, forming limit curves (FLC), micro hardness Vickers tests, and surface roughness tests (Ra). The anisotropy coefficient R, also known as Lankford´s R, and the strain hardening exponent n were calculated using the results and specimens of the tensile tests. In addition, their crystallographic textures were analyzed by orientation distribution functions and pole figures. The experiment’s results showed a strong similarity among all three rolled sheets, their properties differing only subtly. On average the yield strength of all three was found to be 265 MPa, their ultimate tensile strength 285 MPa. Elongation was very similar for all three, around 4.7%. The strain hardening exponent n averaged 0.078, a value comparable to some found in literature. The normal ( ) and planar (UR) anisotropy values were found to be 0.77 and – 0.22, respectively, indicating a slight tendency to form ears at 45o and good deep drawing formability. The microstructure analysis of all three sheets revealed two kinds of intermetallic compounds with distinct morphology, Al6(Fe,Mn) and Al12(Fe,Mn)3Si, not scattered homogeneously, together with well distributed dispersoids in the aluminum matrix. The crystallographic texture of the three sheets also exhibited similarities; all had the same dominant components with comparable intensities. On all three it was possible to notice that the typical strain hardening textures, Brass {110}<112> and Copper {112}<111>, together with Goss {110}<001>, were balanced by the Cube {001}<100> component, typical of recrystallization. The notable differences found could be summarized in slightly higher mechanical properties for one of the sheets and smaller and less widespread intermetallic compounds for another.

Figura 1 Porcentagem do consumo doméstico de produtos transformados por

setor... 24

Figura 2 Representação esquemática da célula unitária cúbica de face centrada.. 30

Figura 3 Processo Bayer... 32

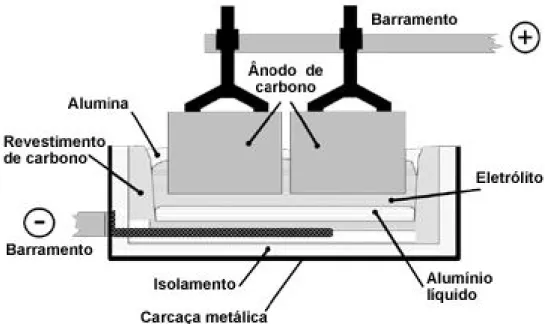

Figura 4 Esquema de um forno de redução ( )... 33

Figura 5 Consumo de energia elétrica para produção de 1 kg de alumínio... 33

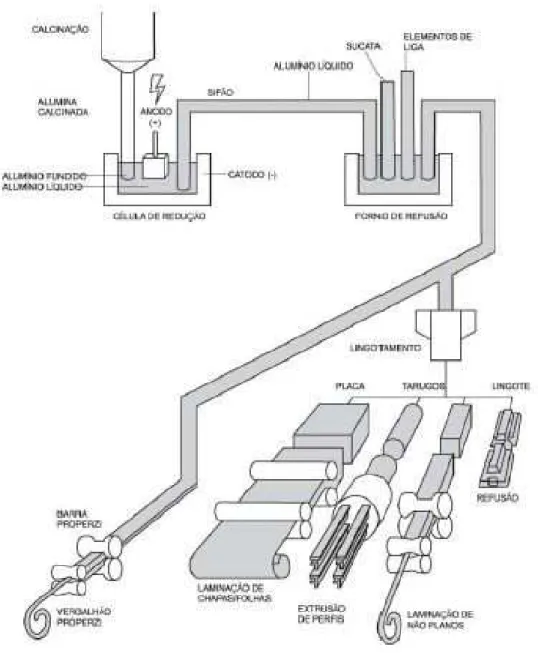

Figura 6 Processos industriais comumente utilizados na obtenção de semiacabados de alumínio... 34

Figura 7 Limites de resistência à tração, limite de escoamento, e dureza em função da pureza do alumínio... 35

Figura 8 Morfologia dos compostos intermetálicos das ligas 3104 e 3004... 45

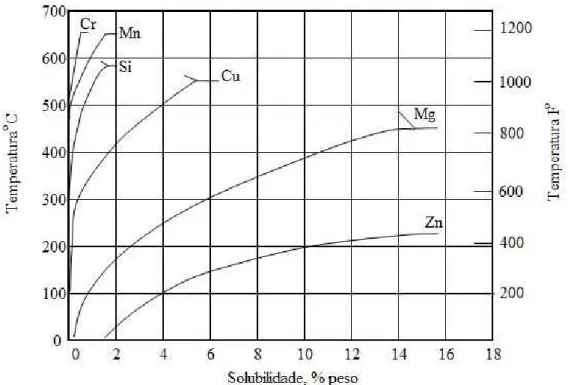

Figura 9 Solubilidade do Cr, Mn, Si, Cu, Mg, e Zn no alumínio... 47

Figura 10 Propriedades mecânicas em função da adição de manganês... 48

Figura 11 Microestrutura da liga 3004, (a) depois do forno de homogeneização, (b) depois da laminação a quente, e (c) depois da laminação a frio... 51

Figura 12 Equipamento para ensaio de tração uniaxial... 52

Figura 13 Curva de engenharia tensão deformação... 58

Figura 14 Curva real tensão deformação... 59

Figura 15 Mecanismo Frank Read de multiplicação de discordâncias... 61

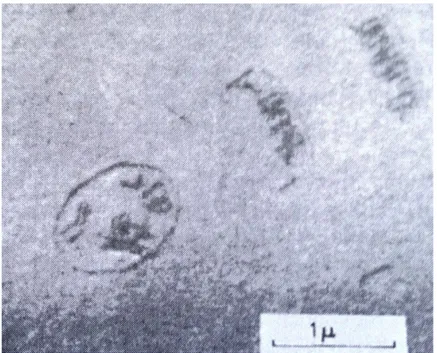

Figura 16 Micrografia do mecanismo de Frank Read de multiplicação de discordâncias em uma liga de alumínio com 4% Cu... 62

Figura 17 Log da tensão verdadeira versus Log da deformação verdadeira, e coeficiente angular n... 63

Figura 18 Diferentes valores de n e curvas representativas... 64

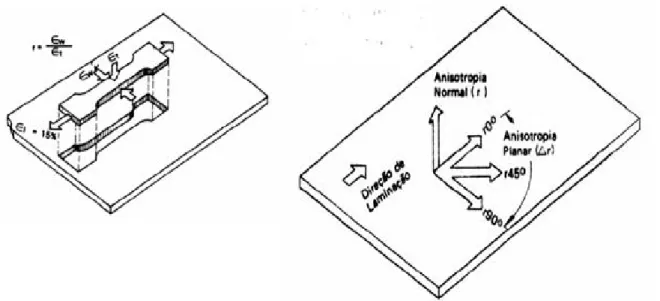

Figura 19 Corpos de prova e ângulos utilizados para o cálculo de R, UR, eR... 67

Figura 20 Log Log da razão crítica de diâmetros e da média da anisotropia normal (R)... 68

Figura 25 Corpos de prova deformados com (a) malha quadrada e (b) malha

circular... 73

Figura 26 Diagrama limite de conformação... 74

Figura 27 Ferramental utilizado nos ensaios propostos por Nakazima... 74

Figura 28 Deformações de embutimento profundo a estiramento biaxial no DLC. 75 Figura 29 Resistência à tração em função da dureza para o latão, aço, e ferro fundido nodular... 77

Figura 30 Geometria do penetrador Vickers... 78

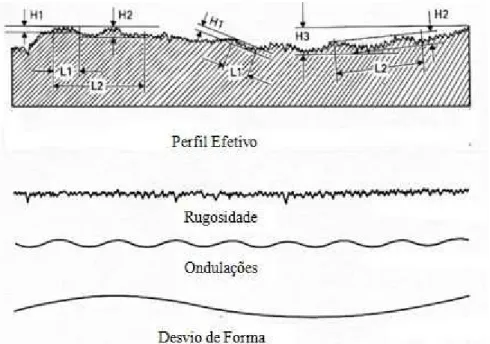

Figura 31 Desenhos das superfícies geométricas, real, e efetiva... 79

Figura 32 Perfil da superfície efetiva, perfil de rugosidade, ondulações, e desvio de forma... 80

Figura 33 Especificação de comprimentos utilizados na medição da rugosidade... 80

Figura 34 Conceito da linha média utilizado na medição da rugosidade... 81

Figura 35 Medida de Ra( )... 82

Figura 36 Métodos de medição da rugosidade, (a) com ponteira, (b) com feixe de luz... 82

Figura 37 (a) ortotetracaidecaedro, (b) compactação de grãos, (c) agregado sólido... 85

Figura 38 Materiais sem textura (a) e com textura (b)... 86

Figura 39 Sistemas de coordenadas para amostra, XYZ, e para o cristal... 87

Figura 40 Projeção estereográfica... 87

Figura 41 Ângulos χ e η usados em projeções estereográficas... 88

Figura 42 Construção de uma figura de polo <100>... 89

Figura 43 Figura de polo para material sem textura (a) e para material com textura acentuada (b) ... 90

Figura 44 Sequência de rotações φ1, Φ, e φ2, para os ângulos de Euler na notação de Bunge... 91

Figura 45 Espaço de Euler ... 92

Figura 46 Espaço de Euler e eixo φ2seccionado em intervalos de 5º ... 93

Figura 47 Figura de distribuição de orientação para metais CFC... 93

(c)... 96

Figura 50 Evolução das texturas em diferentes intensidades de trabalho a frio... 97

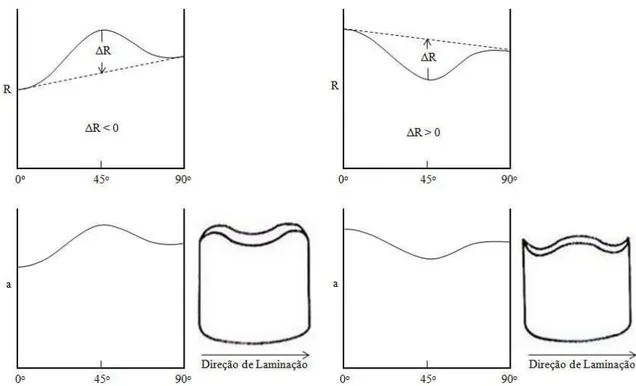

Figura 51 Orelhamento em textura balanceada e textura típica de deformação... 98

Figura 52 Processo de fabricação de bobinas de alumínio... 99

Figura 53 Detalhes de um sistema de DC ( )... 100

Figura 54 Diferencial de temperatura (F o ) do lingote no processo DC conforme a velocidade do pistão... 100

Figura 55 Esquema de funcionamento do vazamento com resfriamento direto (DC)... 101

Figura 56 Movimentação de lingote de alumínio fabricado por resfriamento direto ... 102

Figura 57 Operação de retirada da camada superficial dos lingotes de alumínio ... 102

Figura 58 Forno utilizado na homogeneização dos lingotes... 103

Figura 59 Laminador quádruo ... 104

Figura 60 Laminador desbastador reversível ... 104

Figura 61 Laminador tandem... 105

Figura 62 Laminação a frio e sistemas de controle... 106

Figura 63 Esquema do processo produtivo da fabricação do corpo da lata... 107

Figura 64 Ferramentas de corte e repuxo utilizadas na conformação do copo... 108

Figura 65 Componentes mecânicos básicos da ... 109

Figura 66 Descrição das ferramentas de conformação utilizadas na .... 109

Figura 67 Estojo de ferramentas e latas correspondentes... 110

Figura 68 (a) Copo, (b) ferramenta de repuxo, (c) lata acaba com borda irregular, (d) lata acabada com a apara retirada... 110

Figura 69 Decoradora... 111

Figura 70 Aplicação de verniz interno na lata... 111

Figura 71 Conformação do pescoço e do flange da lata... 112

Figura 72 Medidas do corpo de prova de acordo a NBR 7549... 115

Figura 73 Laminado II utilizado para confecção de corpos de prova para ensaio de tração... 116

Figura 76 Etapas progressivas de conformação utilizadas na obtenção de figuras

de polo... 119

Figura 77 Direções dos ângulos utilizados nas amostras das figuras de polo... 120

Figura 78 Amostras utilizadas nas análises microscópicas... 120

Figura 79 Máquina universal de ensaios QTest DXL... 122

Figura 80 Pontos de medição da largura para obtenção de Wf média utilizado no cálculo de R... 123

Figura 81 Ponto de medição da largura para obtenção de Wf menor utilizado no cálculo de R... 123

Figura 82 Panambra R1 utilizado para realização de ensaios Erichsen... 124

Figura 83 Prensa hidráulica Farex modelo BP200 utilizada para obtenção das CLC... 125

Figura 84 Ferramental utilizado para obtenção das CLC (a), e conjunto montado com corpo de prova (b)... 125

Figura 85 Corpos de prova para CLC ensaiados... 126

Figura 86 Pontos de medição tipo 1 e tipo 2 em um corpo de prova ensaiado... 126

Figura 87 Medição em ensaio de microdureza LII... 127

Figura 88 Equipamento MarSurf M 300 C... 127

Figura 89 Comparativo de propriedades mecânicas por laminado por ângulo do corpo de prova... 133

Figura 90 Comparativo do alongamento percentual por laminado por ângulo do corpo de prova... 133

Figura 91 Curvas tensão deformação para corpos de prova a 0 o , 23º, 45º, 68º, e 90º LII... 135

Figura 92 Curvas tensão deformação para corpos de prova a 0 o , 23º, 45º, 68º, e 90º LIV... 136

Figura 93 Curvas tensão deformação para corpos de prova a 0 o , 23º, 45º, 68º, e 90º LVI... 136

Figura 96 Sobreposição das curvas de dois corpos de prova um a 0º e outro a 23º

do LVI... 140

Figura 97 Falha paralela a direção de laminação, ensaio Erichsen... 144

Figura 98 Curva limite de conformação laminado II... 145

Figura 99 Curva limite de conformação laminado IV... 145

Figura 100 Curva limite de conformação laminado VI... 145

Figura 101 Sobreposição das curvas limite de conformação LII, LIV, e LVI... 146

Figura 102 Função de distribuição de orientação secções φ2= 0 o e φ2= 45opara o laminado II... 149

Figura 103 Função de distribuição de orientação secções φ2= 0 o e φ2= 45opara o laminado IV... 149

Figura 104 Função de distribuição de orientação secções φ2= 0o e φ2= 45 o para o laminado VI... 150

Figura 105 (a) FDO da liga 3104 H19, φ2 = 45 o , 65º, e 90º, com orelhamento balanceado, (b) perfil de orelhas em relação à direção de laminação... 152

Figura 106 (a) FDO da liga 3104 H19, φ2 = 45o, 65º, e 90º, com orelhamento desbalanceado, (b) perfil de orelhas em relação à direção de laminação... 152

Figura 107 Comparação entre componentes e intensidades de textura nas seções φ2= 45º e φ2= 0oe 90º... 153

Figura 108 Figuras de polo de amostras dos 5 estágios de conformação a 0 o no plano (111)... 153

Figura 109 Figuras de polo de amostras dos 5 estágios de conformação a 45 o no plano (111)... 154

Figura 110 Figuras de polo de amostras dos 5 estágios de conformação a 90 o no plano (111)... 154

Figura 111 Figuras de polo de amostras dos 5 estágios de conformação a 0 o no plano (200)... 155

Figura 114 Figuras de polo de amostras dos 5 estágios de conformação a 0 o

no

plano (220)... 157

Figura 115 Figuras de polo de amostras dos 5 estágios de conformação a 45 o no plano (220)... 157

Figura 116 Figuras de polo de amostras dos 5 estágios de conformação a 90 o no plano (220)... 158

Figura 117 Figuras de polo de amostras dos 5 estágios de conformação a 0 o no plano (311)... 158

Figura 118 Figuras de polo de amostras dos 5 estágios de conformação a 45 o no plano (311)... 159

Figura 119 Figuras de polo de amostras dos 5 estágios de conformação a 90 o no plano (311)... 159

Figura 120 Laminado II – detalhamento da microestrutura... 161

Figura 121 Sequência de imagens do laminado II, (a) 200x, (b) 500x, e (c) 1000x... 162

Figura 122 Sequência de imagens do laminado IV, (a) 200x, (b) 500x, e (c) 1000x... 162

Figura 123 Sequência de imagens do laminado VI, (a) 200x, (b) 500x, e (c) 1000x... 163

Figura 124 Imagem do laminado II obtida pelo MEV... 164

Figura 125 EDS do precipitado Al(Fe,Mn) do LVI... 165

Figura 126 Imagem do precipitado Al(Fe,Mn) utilizado para o EDS, LVI... 165

Figura 127 EDS do precipitado Al(Fe,Mn)Si, LVI... 166

Tabela 2 Produção de alumínio primário em 2012... 24

Tabela 3 Consumo doméstico de produtos transformados de alumínio... 24

Tabela 4 Dados de produção de alumínio por continente 2002 e 2012... 27

Tabela 5 Características mecânicas e de condutividade de ligas de alumínio... 28

Tabela 6 Características de algumas ligas de alumínio... 28

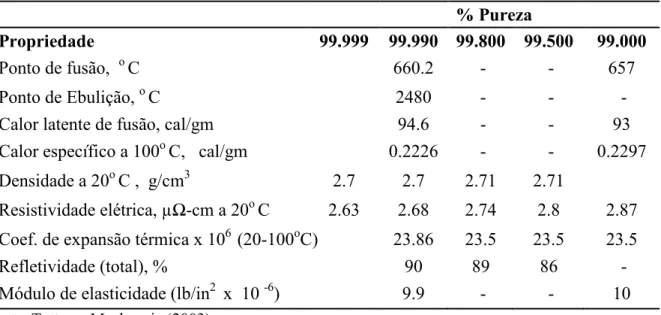

Tabela 7 Propriedades físicas do alumínio em variados graus de pureza... 29

Tabela 8 Porcentagens estimadas de diferentes elementos na crosta terrestre... 29

Tabela 9 Minerais encontrados nas bauxitas e suas composições químicas... 31

Tabela 10 Comparação entre a gibbsita, a bohemita, e a diásporo... 31

Tabela 11 Séries das ligas trabalháveis e seus respectivos elementos... 36

Tabela 12 Séries das ligas para fundição e seus respectivos elementos... 39

Tabela 13 Têmperas das ligas de alumínio... 42

Tabela 14 Ligas trabalháveis e têmperas e suas aplicações típicas... 43

Tabela 15 Ligas para fundição e suas aplicações típicas... 44

Tabela 16 Parâmetro de trabalho a frio em função do soluto de Doherty... 48

Tabela 17 Composição química das ligas 3104, 3004, e 3003 e seus limites de adição... 49

Tabela 18 Propriedades mecânicas para as ligas 3104, 3004, e 3003... 50

Tabela 19 Módulo de Elasticidade para alguns metais e o efeito da temperatura... 54

Tabela 20 Valores de n para diferentes ligas metálicas... 64

Tabela 21 Valores de n para diferentes ligas de alumínio... 65

Tabela 22 Índices de Miller e ângulos de Euler para as orientações mais frequentes no alumínio e suas ligas... 95

Tabela 23 Fibras típicas em metais e ligas com estrutura cúbica de face centrada.. 95

Tabela 24 Laminados e nomenclaturas... 113

Tabela 25 Composições químicas dos laminados e referências... 114

Tabela 26 Composições químicas adquiridas por espectrometria de absorção atômica... 114

Tabela 27 Resultados para tensão de escoamento, limite de resistência à tração e alongamento... 131

(0 ,45º,e 90º)... 137

Tabela 31 Valores do expoente de encruamento n para os três laminados (23º e 68º)... 138

Tabela 32 Expoente de encruamento n para deformação plástica uniforme... 139

Tabela 33 Índices de anisotropia, R, UR e , para os três laminados, método Wf média... 143

Tabela 34 Índices de anisotropia, R, UR e , para os três laminados, método Wf menor... 143

Tabela 35 Ensaio Erichsen, valores do deslocamento médio do punção antes da falha... 144

Tabela 36 Valores de microdureza Vickers HV200para os três laminados... 146

Tabela 37 Valores de microdureza Vickers HV100para os três laminados... 147

Tabela 38 Valores de microdureza Vickers HV50para os três laminados... 147

1.1 OBJETIVO... 22

1.2 JUSTIFICATIVA... 22

2 REVISÃO DA LITERATURA... 26

2.1 A IMPORTÂNCIA DO ALUMÍNIO... 26

2.1.1 O Processo de Fabricação de Alumínio... 30

2.1.2 As Principais Ligas de Alumínio... 35

2.1.2.1 As Ligas de Alumínio Trabalháveis... 36

2.1.2.2 As Ligas de Alumínio para Fundição... 39

2.1.2.3 Classificação de Têmperas para Ligas de Alumínio... 41

2.1.3 A Série 3XXX e a Liga 3104 Têmpera H19... 44

2.2 CARACTERIZAÇÃO MECÂNICA... 51

2.2.1 Tração versus Deformação... 52

2.2.2 Expoente de Encruamento n... 60

2.2.3 Anisotropia e o R de Lankford... 66

2.2.4 Ensaio Erichsen... 70

2.2.5 Curva Limite de Conformação (CLC)... 72

2.2.6 Ensaio de Microdureza Vickers... 76

2.2.7 Rugosidade... 78

2.3 CARACTERIZAÇÃO MICROESTRUTURAL... 83

2.3.1 Textura Cristalográfica... 84

2.3.1.1 Figuras de Polo... 87

2.3.1.2 Funções de Distribuição de Orientação (FDO)... 90

2.4 PROCESSOS DE MANUFATURA... 97

2.4.1 Processo de Fabricação de Bobinas da Liga 3104... 98

2.4.2 Processo de Fabricação de Latas para Bebidas... 107

3 MATERIAIS E MÉTODOS... 113

3.1.3 Corpos de Prova para Curvas Limite de Conformação... 117

3.1.4 Corpos de Prova para Ensaios de Dureza... 118

3.1.5 Corpos de Prova para Rugosidade... 118

3.1.6 Amostras para Figuras de Polo e FDOs... 119

3.1.7 Amostras para Microscopia... 120

3.2 MÉTODOS... 121

3.2.1 Caracterização Mecânica... 121

3.2.1.1 Ensaio de Tração Uniaxial... 121

3.2.1.2 Ensaio de Conformabilidade Erichsen... 123

3.2.1.3 Ensaios para Curva Limite de Conformação... 124

3.2.1.4 Ensaio de Microdureza Vickers... 126

3.2.1.5 Teste de Rugosidade... 127

3.2.2 Análise de Textura Cristalográfica... 128

3.2.3 Caracterização Microestrutural... 128

3.2.3.1 Microscopia Ótica... 128

3.2.3.2 Microscopia Eletrônica de Varredura... 129

4 RESULTADOS E DISCUSSÕES... 130

4.1 CARACTERIZAÇÃO MECÂNICA... 130

4.2 TEXTURA CRISTALOGRÁFICA... 148

4.3 CARACTERIZAÇÃO MICROESTRUTURAL... 160

5 CONCLUSÕES... 168

1 INTRODUÇÃO

O alumínio e suas ligas são amplamente utilizados pela indústria como um todo. Os segmentos de transporte, construção, e de embalagens, encontram se entre os principais consumidores deste material. No Brasil, que possui grandes reservas da matéria prima necessária para a fabricação de alumínio comercial, a bauxita, a produção de alumínio primário no ano de 2012 foi de 1.436.000 toneladas, registrando uma pequena queda em relação ao ano anterior (ABAL, 2013). O alumínio tem sido utilizado para substituir vários outros materiais, cada um por motivos específicos a sua aplicação (VASUDEVAN; DOHERTY, 1989). Dentre estes motivos estão características apreciáveis de resistência mecânica, resistência à corrosão, densidade, e condutividade térmica e elétrica (CALLISTER, 2006). Sua principal limitação encontra se na sua baixa temperatura de fusão, ao redor de 660º C, que impede seu uso em ambientes de altas temperaturas. Os processos produtivos de alumínio primário geram majoritariamente lingotes, chapas, e tarugos, que por sua vez são utilizados por inúmeras companhias de manufatura na geração dos mais diversos bens. Economicamente o alumínio possui relevância, em 2012 a indústria como um todo faturou R$ 38 bilhões, realizou R$ 3,8 bilhões em investimento, e recolheu R$ 6,3 bilhões em impostos (ABAL, 2013). O faturamento de 2012 representou 3,9% do produto interno bruto industrial, além do fato de empregar 117 mil trabalhadores diretos e exportar (FOB) US$ 3,9 bilhões, contribuindo assim para o desenvolvimento econômico nacional e para a manutenção da balança comercial, apesar da queda em relação ao exercício anterior (ABAL, 2013).

diferentes linhas de produção dedicadas a produtos distintos. Este laminado, que foi encruado, no processo de fabricação de latas é cortado, repuxado, estirado (

), e conformado para chegar à geometria final do produto. No processo de transformação de uma chapa plana até um objeto cilíndrico, as características de conformabilidade do metal são muito importantes. Dentre as informações relacionadas à capacidade da liga em se deformar plasticamente antes da ocorrência de falha, podem ser mencionados os índices de anisotropia normal e planar, o efeito de orelhamento ( ) proveniente deste mesmo índice, o expoente de encruamento n, e também as curvas limite de conformação (OTOMAR, 2010).

posteriormente ser utilizados para estudos de correlação entre propriedades específicas e o desempenho produtivo do material no chão de fábrica. Vale ser destacado que o estudo de ligas de alumínio possui valor intrínseco, pois este material vem em um curto período de tempo ganhando espaço e importância na sociedade contemporânea, impulsionado por fatores econômicos, ambientais, e tecnológicos.

1.1 OBJETIVO

O presente trabalho busca caracterizar detalhadamente três laminados da liga de alumínio 3104 têmpera H19. A caracterização destes três laminados pode ser subdividida em propriedades mecânicas, características microestruturais, composição química, e textura cristalográfica. É também objetivo deste estudo a comparação entre os laminados por meio dos resultados obtidos nas caracterizações. Os limites de escoamento, limites de resistência à tração, alongamentos percentuais, índices de anisotropia, expoentes de encruamento, índices de conformabilidade, microdurezas, e rugosidades serão comparados com base nos resultados das caracterizações mecânicas. Com base em imagens obtidas na caracterização microestrutural objetiva se comparar os tipos de compostos intermetálicos, seus respectivos tamanhos e morfologia, assim como sua distribuição na matriz metálica. Pelo uso de funções de distribuição de orientação busca se comparar as componentes de textura presente nos laminados e suas respectivas intensidades. Por fim, figuras de polo são utilizadas para analisar as transformações de textura durante as diferentes etapas de deformação, da chapa até o produto final.

1.2 JUSTIFICATIVA

que não são perceptíveis pela mera observação. Por outro lado, o estudo detalhado deste material pode gerar propostas de melhoria da liga através de tentativas de modificação em características específicas. A minimização de desperdiço acarretaria em um maior volume de produção dado uma mesma quantidade de matéria prima. Este maior volume de produção com o uso dos mesmos recursos caracteriza um ganho de produtividade, que por sua vez afeta positivamente inúmeros indicadores comumente utilizados por empresas manufatureiras (MARTINS, 2005). O volume de alumínio movimentado pela indústria de embalagens justifica até ganhos de pequena proporção, já que somados se tornam consideráveis. Os dados apresentados na Tabela 1 mostram o perfil da indústria de alumínio no Brasil. As Tabelas 2, e 3, mostram o volume de produção anual de alumínio primário e em qual forma ele foi comercializado respectivamente. A Figura 1 apresenta a parcela de contribuição da indústria de embalagens metálicas para o consumo de alumínio primário. Os dados foram extraídos do último anuário estatístico da ABAL. Nota se que mais de ¼ de todo o alumínio primário gerado em 2012 foi consumido pela indústria de embalagens, chegando a 411,1 mil toneladas (ABAL, 2013). Ganhos aparentemente pequenos na produtividade de um setor que movimenta este volume de material geram economias apreciáveis ao longo do tempo. O fomento da produtividade na indústria de alumínio ganha importância também em esferas governamentais, com a criação do Grupo de Trabalho do Alumínio (GTA), que visa encontrar soluções para melhorar a competitividade do setor, que disputa mercado com fornecedores internacionais, especialmente na área de produtos beneficiados e equipamentos dedicados a transformação (ABAL, 2012). Um dos laminados que será caracterizado neste estudo não é de produção nacional. Presentemente um fator que demanda atenção se relaciona com os custos da energia elétrica, insumo essencial para a produção de alumínio primário.

Tabela 1 – Perfil da Indústria de alumínio no Brasil

Perfil da Indústria Brasileira de Alumínio 2011 2012

Empregos Diretos 113.724 117.607

Faturamento (US$ bilhões) 19,6 19,5

Participação no PIB 0,8 0,9

Participação no PIB Industrial 3,2 3,9

Investimentos (US$ bilhões) 1,9 1,9

Impostos pagos (US$ bilhões) 3,1 3,2

Produção de alumínio primário (1000 t) 1.440 1.436 Consumo doméstico de transformados (1000 t) 1.452 1.428

Consumo per capita (Kg/hab./ano) 7,4 7,4

Exportação (1000 t) 656 646

Importação (1000 t) 412 326

Tabela 2 – Produção de alumínio primário em 2012.

Produção de Alumínio Primário(unidade: 1.000 t)

Empresa 2012 (Jan a Dez)

Albras (PA) 446,7

Alcoa Poços de Caldas (MG) 85,9

Alumar (MA) 402,4

Novelis (MG) 46,5

Votorantim Metais CBA (SP) 454,9

Total 1436,4

Fonte: ABAL (2013).

Tabela 3 – Consumo doméstico de produtos transformados de alumínio.

Consumo Domestico de Produtos Transformados (Unidade: 1000 t)

Tipos de Produtos 2011 2012

Chapas (planas, bobinas, discos, lâminas) 521 533,5

Folhas 89,6 88,6

Extrudados 333,5 340,7

Fios e Cabos 167,4 147,7

Fundidos e Forjados 226,4 208

Pó 42,5 39,8

Usos destrutivos 41,9 41,4

Outros 29,5 28,3

Total 1451,8 1428

Fonte: ABAL (2013).

Figura 1 – Porcentagem do consumo doméstico de produtos transformados por setor. Fonte: ABAL (2013). 28,80% 19,30% 11,80% 15,60% 4,70% 10,30% 9,50%

Consumo Doméstico de Produtos Transformados por Setor 2012

Embalagens Transportes Eletricidade Construção Civil Máquinas e Equipamentos Bens de Consumo

2 REVISÃO DA LITERATURA

Nesta seção a bibliografia utilizada neste estudo de caracterização de laminados da liga de alumínio 3104 será abordada de forma ampla. Os tópicos utilizados para a obtenção dos resultados, assim como equações e breves descrições teóricas, estão expostos abaixo.

2.1 A IMPORTÂNCIA DO ALUMÍNIO

A existência do alumínio foi estabelecida em 1808 por Sir Humphry Davy na Inglaterra. Treze anos depois o francês P. Berthier nomeia de Bauxita um minério avermelhado que possui 52% de óxido de alumínio (Al2O3) encontrado na região de Les Baux ao sul da França que ainda é o mais utilizado na obtenção do alumínio primário. O método eletrolítico utilizado até a atualidade para redução do alumínio foi descoberto simultaneamente por um americano, Charles Martin Hall, e por um francês, Paul L. T. Heróult, em 1886. Dois anos depois as primeiras empresas dedicadas à obtenção de alumínio aparecem nos EUA, na Suíça, e na França. Em 1889 o austríaco Karl Bayer inventa o processo que leva seu sobrenome e é capaz de produzir alumina em escala industrial. Oitenta e um anos depois da confirmação de sua existência o alumínio passa a ter potencial produtivo em escala industrial e desde então sua produção anual e seus usos comerciais têm ganhado espaço entre os outros metais já em uso comum.

equipamentos. Esta versatilidade de aplicação é proveniente da grande variedade de propriedades exibidas pelas diferentes ligas deste metal, que são comumente fundidas, forjadas, extrudadas, laminadas, sinterizadas, soldadas, usinadas, e conformadas mecanicamente de acordo a exigências funcionais. Atualmente mais de 300 ligas de alumínio são comumente reconhecidas, sem contar outras inúmeras que são desenvolvidas para fins específicos e comercializadas somente entre fabricante e cliente (ASM HANDBOOK VOLUME 2, 1992). Esta flexibilidade confere ao alumínio o primeiro lugar no consumo mundial de metais não ferrosos, de aproximadamente 45 milhões de toneladas em 2012 (ABAL, 2013). A prova de seu progresso como material de escolha pode ser notada ao se comparar o histórico dos dados sobre consumo, somente entre 2011 e 2012 houve um aumento de 6,9%. A Tabela 4, com dados obtidos do Anuário Estatístico da ABAL sobre 2012 que cita como fonte a , mostra volumes de produção por continente (ABAL, 2013). É possível notar uma tendência quase contínua de aumento no volume produzido entre 2002 e 2012 (ABAL, 2013).

Tabela 4 – Dados de produção de alumínio por continente 2002 e 2012.

Continente Produção 2002

(1000 t)

Produção 2012

(1000 t)

África 1392 1658

América 7641 6901

Ásia 6774 26936

Europa 7770 8606

Oceania 2173 2188

Total 25750 46289

Fonte: ABAL (2012).

formas. A importância econômica do alumínio também merece ser menciona, em especial no Brasil, que possui grandes reservas de bauxita nos estados do Pará e Minas Gerais, e foi em 2012 o oitavo maior produtor de alumínio primário no mundo, o terceiro maior em produção de alumina, e o quarto maior na extração de bauxita (ABAL, 2013). Em 2012 3,9 % do produto interno bruto industrial nacional foi relacionado à indústria do alumínio, que contribuiu com US$ 3,9 bilhões em exportações (FOB) para a balança comercial (ABAL, 2013). Seja por razões econômicas, ambientais, ou técnicas, as ligas de alumínio vêm ganhando espaço na indústria e seu uso se torna cada vez mais comum. Algumas características das principais ligas de alumínio são mostradas nas Tabelas 5, 6, e 7 que seguem:

Tabela 5 – Características mecânicas e de condutividade de ligas de alumínio.

Liga Al Limite de Escoamento (MPa) Limite de Resistencia à Tração (MPa) Along. % Condutividade Térmica W/mNK

1100 Recozido (O) 34 90 40 222

Encruado 117 124 15

2024

Recozido (O) 75 185 20 190

Envelhecido T3 345 485 18

Envelhecido T351 325 470 20

6061 Recozido (O) 55 124 30 180

Envelhecido T6 276 310 17

7075 Recozido (O) 103 228 17

Envelhecido T6 505 572 11 130

365.0 Sem tratamento 124 164 6

Envelhecido T6 164 228 3,5 151

Fonte: Callister (2006).

Tabela 6 – Características de algumas ligas de alumínio.

Liga Al

Densidade (g/cm3)

Módulo de Young E (GPa) Poisson Coeficiente de Expansão Térmica

(10N6(oCN1))

Resistividade Elétrica RNm

1100 2,71 69 0,33 23,6 2,9 x 108

2024 2,77 72,4 0,33 22,9 3,4 x 108

6061 2,7 69 0,33 23,6 3,7 x 108

7075 2,8 71 0,33 23,4 5,22 x 108

365.0 2,69 72,4 0,33 21,5 4,42 x 108

Tabela 7 – Propriedades físicas do alumínio em variados graus de pureza.

% Pureza

Propriedade 99.999 99.990 99.800 99.500 99.000

Ponto de fusão, oC 660.2 657

Ponto de Ebulição,oC 2480

Calor latente de fusão, cal/gm 94.6 93

Calor específico a 100oC, cal/gm 0.2226 0.2297

Densidade a 20oC , g/cm3 2.7 2.7 2.71 2.71

Resistividade elétrica, µΩ cm a 20oC 2.63 2.68 2.74 2.8 2.87 Coef. de expansão térmica x 106 (20 100oC) 23.86 23.5 23.5 23.5

Refletividade (total), % 90 89 86

Módulo de elasticidade (lb/in2 x 10 6) 9.9 10

Fonte: Totten e Mackenzie (2003)

O alumínio é o terceiro elemento em maior abundância na crosta terrestre, precedido apenas pelo oxigênio e pelo silício. A Tabela 8 apresenta os principais elementos disponíveis na superfície de nosso planeta e suas porcentagens estimadas.

Tabela 8 – Porcentagens estimadas de diferentes elementos na crosta terrestre.

Elemento Símbolo Porcentagem

Oxigênio O 46,60%

Silício Si 27,72%

Alumínio Al 8,13%

Ferro Fe 5,00%

Cálcio Ca 3,63%

Sódio Na 2,83%

Potássio K 2,59%

Magnésio Mg 2,09%

Titânio Ti 0,44%

Hidrogênio H 0,14%

Fósforo P 0,11%

Manganês Mn 0,10%

Enxofre Sn 0,05%

Carbono C 0,03%

Fonte: Fleischer (1963).

atômico de 0,74, e número de coordenação de 12. O símbolo que representa o alumínio na tabela periódica é o Al, seu número atômico é 13, e seu raio atômico mede 0,143 nm (CALLISTER, 2006). A Figura 2 ilustra a célula unitária cúbica de face centrada, comum a vários metais, com os átomos representados pelo uso de esferas rígidas (a), esferas reduzidas (b), e em conjunto a outras células unitárias na formação de um sólido (c).

Figura 2 – Representação esquemática da célula unitária cúbica de face centrada. Fonte: Callister (2006).

2.1.1 O Processo de Fabricação de Alumínio

Tabela 9 – Minerais encontrados nas bauxitas e suas composições químicas.

Mineral Composição Química

Gibsita α Al2O3.3H2O

Boehmita α Al2O3.H2O Diásporo βAl2O3.H2O

Hematita α Fe2O3

Goetita α FeOOH

Magnetita Fe2O4 Siderita FeCO3 Ilmenita FeTiO3 Anatase TiO2 Rutile TiO2 Brookite Al2O3.2SiO2.3H2O Caolinita Al2O3.2SiO2.3H2O Quartzo SiO2

Fonte: Totten e Mackenzie (2003).

Tabela 10 – Comparação entre a gibbsita, a bohemita, e a diásporo.

Tipo de Bauxita Gibbsita Boehmita Diásporo

Composição α Al2O3.3H2O α Al2O3.H2O βAl2O3.H2O

Porcentagem máxima de alumina (wt %) 65,4 85 85

Célula unitária Monoclínica Ortorrômbica Ortorrômbica

Densidade, g/cm3 2,42 3,01 3,44

Temp. para desidratação rápida (oC) 150 350 450

Solubilidade do Al2O3em 100 g/l

105 45 Insolúvel

de solução aquosa de Na2O a 125oC

Fonte: Totten e Mackenzie (2003).

bombeada junto a uma adição de solução de lixiviação cáustica para digestores onde a temperatura é aumentada pelo uso de vapor pressurizado. Nesta parte do processo a alumina e a sílica são dissolvidas e uma solução de aluminato de sódio é formada (TOTTEN; MACKENZIE, 2003). Após a obtenção do aluminato de sódio a solução é bombeada para os precipitadores onde trihidrato de alumínio é adicionado como inoculante. A solução é então resfriada e o precipitado (trihidrato de alumínio) é separado do restante da solução por filtragem. Este alumínio hidratado é então calcinado (fornos calcinadores) para a eliminação de umidade e obtenção da alumina (OTOMAR, 2010).

Figura 3 – Processo Bayer. Fonte: ABAL (2012)

O processo de redução da alumina (Al2O3), desenvolvido por Hall e Heróult simultaneamente nos Estados Unidos e na França, hoje é realizado nos chamados “ ”. O desenho esquemático e um “ ” pode ser visualizado na Figura 4. As capacidades produtivas destas cubas ( ) variam conforme seu projeto e evoluíram de 90 Kg/dia obtidos nos anos 20 até 1.000 Kg/dia nas mais modernas (TOTTEN; MACKENZIE, 2003). Neste processo a alumina é adicionada a um eletrólito fundido, composto por criolita e fluoreto de alumínio, e correntes que chegam à ordem de 300.000 amperes são utilizadas para que alumínio puro “decante” para fundo do aparato de redução. A reação eletroquímica realizada na redução do alumínio é a seguinte:

Al2O3+ C 4 Al + 3 CO2

apreciáveis de energia elétrica, o que gera uma constante preocupação por parte dos fabricantes com a diminuição desta necessidade e com os custos por ela gerados. Com o passar do tempo e com a utilização de novas tecnologias a quantidade de energia necessária para fabricar 1 kg de alumínio vem diminuindo. O consumo médio de energia para redução de 1 kg de alumio é de 15.18 kWh, com os mais modernos atingindo 13.0 kWh (TOTTEN; MACKENZIE, 2003). A Figura 5 apresenta a evolução no consumo de energia ao longo dos anos e inclui o limite teórico necessário para a redução de 1 kg de alumínio.

Figura 4 – Esquema de um forno de redução ( ). Fonte ABAL (2007).

Uma vez em estado liquido o alumínio comercialmente puro é retirado da cuba e transportado para processos produtivos que darão forma ao metal sólido. O alumínio é comumente comercializado em lingotes, tarugos, vergalhões, placas, e rolos (bobinas). Posteriormente neste trabalho os processos de laminação, corte, repuxo, e (

), relacionados à manufatura das latas para bebidas serão descritos em maior detalhe. A Figura 6 ilustra os processos produtivos mais utilizados na transformação do alumínio. Um dos grandes atrativos do alumínio como material de escolha é justamente a flexibilidade deste elemento em se adaptar ao mais variados processos de manufatura, desde forjas e extrusão as mais diferentes técnicas de fundição e conformação mecânica.

2.1.2 As Principais Ligas de Alumínio

Assim como outros metais o alumínio tem suas propriedades mecânicas melhoradas com a adição de impurezas. O alumínio comercialmente puro (99%) possui limite de resistência à tração ao redor de 100 MPa. Com o aumento da pureza a resistência mecânica cai consideravelmente assim como demonstra a Figura 7. As primeiras ligas de alumínio, que possuíam o cobre como principal impureza, buscavam justamente melhorar suas propriedades mecânicas mantendo suas outras propriedades intrínsecas, como a baixa densidade e a resistência à corrosão.

Figura 7 – Limites de resistência à tração, limite de escoamento, e dureza em função da pureza do alumínio.

Fonte: ASM Metals Handbook Volume 2 (1992).

precipitação (solubilização e envelhecimento) são denominadas como tratáveis termicamente. Já as ligas que aumentam suas propriedades mecânicas principalmente pelo mecanismo de encruamento são classificadas como ligas não tratáveis termicamente. A nomenclatura utilizada para as ligas trabalháveis é composta por quatro dígitos. Já a nomenclatura para ligas de fundição é estruturada com três dígitos e um decimal. Nas seções que seguem as ligas trabalháveis e de fundição terão suas nomenclaturas detalhadas e seus principais grupos, baseados nos elementos ligantes em maior porcentagem, explanados.

2.1.2.1 As Ligas de Alumínio Trabalháveis

As ligas de alumínio trabalháveis são especificadas pelo uso de quatro dígitos. O primeiro dígito faz referência ao principal elemento de impureza que compõe a liga e faz alusão ao grupo que a liga pertence. Para o grupo de alumínio puro, 1XXX, o segundo dígito (de 1 a 9) indica controles especiais para certas impurezas e os últimos dois dígitos se referem à pureza mínima do alumínio duas casas depois do ponto decimal (0,01%). Por exemplo, a liga de alumínio 1085 possui 99,85% de alumínio e apenas 0,15% de impurezas. O segundo dígito para os grupos 2XXX ao 8XXX indica modificações na liga, sendo o número 0 representativo da liga original e os números de 1 a 9 as respectivas modificações. Os últimos dois dígitos não possuem significância especial a não ser diferenciar ligas do mesmo grupo

(ASM METALS HANDBOOK VOLUME 2, 1992). A Tabela 11 apresenta os diferentes grupos das ligas trabalháveis e seus respectivos elementos.

Tabela 11 – Séries das ligas trabalháveis e seus respectivos elementos.

Ligas Trabalháveis Mecanicamente Série Principal Elemento Ligante

1XXX Alumínio puro, pureza > 99% 2XXX Cobre (Cu)

3XXX Manganês (Mn) 4XXX Silício (Si) 5XXX Magnésio (Mg)

6XXX Magnésio (Mg) e Silício (Si) 7XXX Zinco (Zn)

8XXX Outros elementos 9XXX Série não utilizada

Cada combinação de elementos de impureza afeta a microestrutura de uma forma particular e por consequência as propriedades e características da liga. Por isso cada série têm aplicações específicas às suas qualidades mais acentuadas. Uma breve explicação das principais características e usos das diferentes séries segue abaixo.

As ligas da série 1XXX são de alumínio puro, e por este motivo não são endurecíveis por tratamento térmico. O alumínio puro exibe boa ductilidade e é muito utilizado em processos que requerem deformação a frio. Os limites de resistência mecânica desta série variam de 70 a 185 MPa. Vários produtos usam ligas da série 1XXX entre eles utensílios domésticos, trocadores de calor, barramentos, peças para as indústrias alimentícias, químicas, e de bebidas (KAUFMAN, 2000).

As ligas da série 2XXX são tratáveis termicamente (endurecíveis por precipitação / envelhecimento), e fazem parte das primeiras ligas de alumínio desenvolvidas (duralumínio). As ligas alumínio cobre exibem boa resistência mecânica sem comprometer de forma muito impactante a ductilidade do material, possuem boa usinabilidade, mas perdem um pouco a resistência à corrosão em relação ao Al puro. Os limites de resistência para a série 2XXX chegam a 430 MPa. Dentre os produtos que usam esta liga estão peças forjadas, e peças para as indústrias aeronáutica, de transporte, e de máquinas e equipamentos (KAUFMAN, 2000) .

As ligas da série 3XXX, que possuem o manganês como seu principal elemento ligante, não são tratáveis termicamente. Para endurecê las é necessário o trabalho a frio. As ligas desta série possuem excelente resistência à corrosão, boa conformabilidade, e resistência mecânica apreciável. Os limites de resistência mecânica desta série chegam a 285 MPa. Dentre as ligas com maior volume de comercialização figura a 3104, utilizada na fabricação do corpo de latas para bebidas e responsável por grande parte do volume de alumínio reciclado em todo o mundo. Outras ligas desta série são utilizadas em carrocerias para veículos de carga, utensílios domésticos, telhas, forros, produtos para construção civil, e para trocadores de calor e radiadores (KAUFMAN, 2000).

construção civil. A resistência mecânica das ligas desta série chega a 380 MPa (KAUFMAN, 2000).

As ligas da série 5XXX não são tratáveis termicamente, no entanto, o magnésio é um elemento que confere ao alumínio grande potencial de endurecimento por encruamento, proporcional a seu teor na liga. As ligas alumínio magnésio possuem excelente resistência à corrosão e chegam a ter resistência mecânica de 350 MPa. As aplicações para esta série de ligas são inúmeras, e incluem carrocerias de veículos de transporte, vagões ferroviários, elementos estruturais, e fachadas para construção civil (KAUFMAN, 2000). .

As ligas da série 6XXX são tratáveis termicamente, e são muito utilizadas em processos de extrusão. Possuem boa resistência à corrosão, podem ter resistência mecânica de até 400 MPa, e são muito utilizadas para extrusão porque o silício aumenta sua fluidez (abaixa o ponto de fusão). Estas ligas são comumente endurecidas por solubilização e envelhecimento. Nas aplicações para esta série de ligas estão os perfis extrudados para as indústrias automobilísticas, de construção civil, e utensílios domésticos (KAUFMAN, 2000).

As ligas da série 7XXX são tratáveis termicamente e possuem boa resistência à corrosão e boa conformabilidade. Esta série, com zinco e magnésio, possui boa soldabilidade e chega a limites de resistência à tração de 610 MPa. Suas aplicações estão em utilizações que requerem grande resistência mecânica como peças para a indústria aeronáutica e militar, moldes para injeção de plásticos, e para fabricação de máquinas e equipamentos. A resistência à corrosão desta série não é tão boa quanto à das séries 5XXX e 6XXX e por este motivo ligas 7XXX são muitas vezes submetidas a tratamentos superficiais caso seu uso seja necessário em ambientes agressivos (KAUFMAN, 2000).

2.1.2.2 As Ligas de Alumínio para Fundição

As ligas de alumínio utilizadas para a fundição são identificadas com quatro dígitos, sendo o último precedido por um ponto. Da mesma forma que para as ligas trabalháveis o primeiro dígito indica a série da liga em função do elemento de impureza em maior porcentagem. O segundo e o terceiro dígito para a série 1XX.X representam a porcentagem, depois da casa decimal, de pureza do alumínio, de maneira análoga aos últimos dois dígitos da série 1XXX para ligas trabalháveis. O dígito depois do ponto representa o formato depois da solidificação do metal, 0 indica formato de molde (blocos de motor, rotores, etc), e 1 representa lingotes. Para as séries 2XX.X a 8XX.X o segundo e o terceiro dígito não possuem função especial a não ser diferenciar ligas da mesma série. O dígito depois do ponto decimal é utilizado para indicar o formato da peça, 0 representa formato de moldes, 1 representa lingotes padrão, e 2 representa lingotes que possuem limites de composição mais restritos mas ainda assim dentro dos parâmetros do lingote padrão. Alterações na liga são indicadas através de uma letra maiúscula que precede os quatro dígitos a iniciar pela letra A com exclusão das letras I, O, Q, e X (ASM METALS HANDBOOK VOLUME 2, 1992). A Tabela 12 apresenta os diferentes grupos das ligas para fundição e seus respectivos elementos.

Tabela 12 – Séries das ligas para fundição e seus respectivos elementos.

Ligas para Fundição Série Principal Elemento Ligante

1XX.X Alumínio puro, pureza > 99% 2XX.X Cobre (Cu)

3XX.X Silício (Si) e Cobre (Cu) ou Magnésio (Mg) 4XX.X Silício (Si)

5XX.X Magnésio (Mg) 6XX.X Não utilizada 7XX.X Zinco (Zn) 8XX.X Estanho (Sn) 9XX.X Série não utilizada

Fonte: ASM Metals Handbook Volume 2 (1992).

alumínio cobre silício, alumínio silício, alumínio magnésio, alumínio zinco magnésio, e alumínio estanho. Abaixo se encontra uma sucinta descrição das diferentes séries de ligas para fundição.

As ligas da série 2XX.X (Al Cu) possuem elevada resistência mecânica e boa usinabilidade. A adição de cobre reduz a resistência à corrosão em comparação ao alumínio puro. As peças fundidas com esta liga possuem tendência à formação de microporos. As utilizações mais comuns a este tipo de liga são peças estruturais, carcaças e pistões (diesel), e blocos de cilindro. Esta série de ligas é geralmente fundida em moldes de areia devido à baixa fluidez do metal fundido se não houver adição de silício.

As ligas da série 3XX.X (Al Cu Si) são bastante utilizadas pela fluidez que a adição de silício confere ao sistema, possibilitando seu uso em moldes complexos. As variações de porcentagem entre o silício e o cobre podem mudar consideravelmente. O cobre auxilia no aumento da resistência mecânica, e o silício na fluidez e dependendo da porcentagem na resistência ao desgaste. Desta forma, ligas com porcentagens variadas podem ser desenvolvidas para aplicações específicas. As ligas hipereutéticas contendo mais de 10% de silício são usadas em blocos de motores e em pistões em função de sua resistência ao desgaste.

As ligas da série 4XX.X (Al Si) são utilizadas quando a resistência à corrosão é de importância e quando a fluidez é essencial (moldes complexos). A composição eutética para está série esta próxima de 12% de silício.

As ligas da série 5XX.X (Al Mg) são especialmente resistentes à corrosão em ambiente marítimos, possuem boa usinabilidade, e podem ser anodizadas para fins estéticos. Como o manuseio desta série é mais dificultoso, pela tendência de oxidação devido ao magnésio, o processamento deste material deve ser mais cuidadoso e por consequência seus custos são maiores.

As ligas da série 7XX.X (Al Zn) quando contém magnésio em sua composição envelhecem naturalmente. Esta série possui boas propriedades mecânicas já na saída da fundição e tratamentos térmicos como o recozimento conferem boa estabilidade dimensional. A fundição desta série de ligas é mais dificultosa e controles mais rígidos de resfriamento são necessários além de seu uso não ser recomendado para ambientes em alta temperatura.

2.1.2.3 Classificação de Têmperas para Ligas de Alumínio

Para as ligas de alumínio, diferentemente das ligas de ferro, não se utiliza a palavra têmpera como sinônimo de tratamento térmico. Têmpera para as ligas de alumínio faz referência a todo e qualquer processo pelo qual o material tenha passado para lhe conferir suas características finais. A classificação das têmperas segue um sistema que utiliza uma letra e dígitos que são agregados aos códigos utilizados na especificação das ligas. Abaixo se encontra uma breve descrição do sistema utilizado para designar as diferentes têmperas comuns às ligas de alumínio.

Tabela 13 – Têmperas das ligas de alumínio.

Letra Primeiro Dígito Segundo Dígito

F Como Fabricado N/A N/A

O Recozido N/A N/A

H Deformado a

Frio

1 Somente deformado a frio 2 1/4 duro

2 Deformado a frio e parcialmente recozido 4 1/2 duro 3 Deformado a frio e estabilizado 6 3/4 duro 4 Deformado a frio e pintado ou envernizado 8 Duro

9 Extra Duro

W Solubilizado N/A N/A

T

Tratado Termicamente

Peças Trabalháveis

1 Solubilização Parcial + Envelhecimento

Natural N/A

2 Solubilização Parcial + Trabalho a Frio + Envelhecimento Natural

N/A

3 Solubilização + Trabalho a Frio + Envelhecimento Natural

N/A 4 Solubilização + Envelhecimento Natural N/A 5 Envelhecimento Artificial Apenas N/A 6 Solubilização + Envelhecimento Artificial N/A 7 Solubilização + Estabilização (sobre

envelhecimento)

N/A

8 Solubilização + Trabalho a Frio + Envelhecimento Artificial

N/A

9 Solubilização + Envelhecimento Artificial + Trabalho a Frio

N/A

1 Solubilização Parcial + Trabalho a Frio + Envelhecimento Artificial N/A T Tratado Termicamente Peças para Fundição

2 Alívio de Tensões N/A

4 Solubilização N/A

5 Envelhecimento Artificial N/A

6 Solubilização + Envelhecimento Artificial N/A 7 Solubilização + Estabilização (sobre

envelhecimento)

N/A

Fonte: ASM Metals Handbook Volume 2 (1992).

Tabela 14 – Ligas trabalháveis e têmperas e suas aplicações típicas.

Liga Têmpera Aplicação Típica

1050 H12 a H18 Equipamento para indústria química, tanques caminhão pipa.

1100 O a H18 Utensílios domésticos, chapas.

1199 O a H18 Folha para capacitores eletrolíticos, equipamento para indústria química, tanques.

1350 O Condutores elétricos.

2014 O, T3, T4 Chassi para veículos, partes estruturais para indústria aeronáutica.

2024 O, T3, T4,

T6 Rodas, partes estruturais para indústria aeronáutica. 2124 T851 Aviões de uso militar.

2218 T61 Partes utilizadas em turbinas a jato.

2219 O e TXX Partes estruturais utilizadas em altas temperaturas(315o

C).

2618 T61 Motores.

3003 O Utensílios domésticos, tanques de armazenamento. 3104 H19 Latas de para bebidas.

4032 T6 Pistões.

4034 F Eletrodo de solda.

5005 O a HXX Partes utilizadas na construção civil / arquitetura, utensílios eletrodomésticos, tubos para refrigeração. 5083 O a HXX Vasos de pressão, equipamento utilizado em água

marítima, componentes utilizados em mísseis, torres. 5182 O a HXX Partes para indústria automobilística, tampa para latas de

bebidas.

5356 F Eletrodo de solda.

6005 T5

Estrutura de uso pesado com resistência à corrosão, vagões de trens, móveis, tubulação de transporte !" " #$

6066 O Forjados e extrudados. 6101 T6 Condutores elétricos.

7049 TXX Partes estruturais para indústria aeronáutica. 7075 O a TXX Partes estruturais para indústria aeronáutica.

Tabela 15 – Ligas para fundição e suas aplicações típicas.

Liga Aplicação Típica

380.0 Alojamentos, cabeças de cilindros para motores resfriados a ar. A380.0 Alojamento de lâmpadas para postes, estruturas de máquinas de

escrever, equipamento dentário.

360.0 Frigideiras, tampas, porta instrumento, partes com necessidades de resistência a corrosão.

413.0 Pistões, bielas, buchas e alojamentos.

518.0 Partes utilizadas em escadas rolantes, componentes de esteiras de transporte, pequenas peças para aviões e barcos.

366.0 Pistões automotivos.

355.0 Engrenagens de sincronismo, rotores, compressores, peças para indústria aeronáutica e bélica que requerem altas resistências.

356.0 Partes para máquinas operatrizes, rodas de avião, partes para bombas, corpo de válvulas.

B443.0 Carburadores, utensílios domésticos.

513.0 Ornamentos e partes utilizadas esteticamente em construção civil (arquitetura).

357.0 Blocos de cilindro para motores resfriados a água.

443.0 Conexões para tubulação, utensílios para cozinha, ornamentos, conexões utilizadas em ambiente marinho.

520.0 Conexões para aviões, componentes para chassis automotivos, alavancas.

Fonte: ASM Metals Handbook Volume 2 (1992).

2.1.3 A Série 3XXX e a Liga 3104 Têmpera H19

este motivo foi a liga de alumínio com o maior volume de produção no final dos anos 80 (VASUDEVAN; DOHERTY, 1989). Atualmente ambas as ligas 3004 e 3104 são utilizadas na fabricação do corpo da lata para bebidas. A liga 3104 possui uma tendência de orelhamento a 90º mais acentuada no estado recristalizado e uma transição para orelhas a 45º após reduções de espessura mais intensas na laminação a frio, acima de 80%, quando comparada com a liga 3004, e por estes motivos vêm sendo cada vez mais utilizada na indústria. Os compostos intermetálicos da liga 3104 são ligeiramente maiores do que os encontrados nas liga 3004, levando em consideração os mesmos parâmetros de processamento, e supõe se que este seja um dos motivos da maior facilidade desta liga em desenvolver a textura cúbica, necessária para o balanceamento do orelhamento após as intensas reduções de espessura as quais o material é submetido durante a laminação frio para chegar à espessura final (CHENG, 2000). A Figura 8 mostra uma micrografia das duas ligas na qual é possível notar uma pequena diferença no tamanho dos compostos intermetálicos.

Figura 8 – Morfologia dos compostos intermetálicos das ligas 3104 e 3004. Fonte: Cheng (2000).

ou precipitados o Fe possui papel preponderante, já que sua solubilidade no alumínio de 0,05% é limitada e auxilia na formação destes compostos intermetálicos. O Fe influencia fortemente ligas Al Mn Si, aumentando o volume de compostos intermetálicos mesmo quando seu volume na liga é pequeno, auxiliando na precipitação do Mn em solução sólida supersaturada, e impedindo a formação de fases ternárias metaestáveis, como a AlxMnyFez (GANDHI, 1994). Em processos nos quais a taxa de solidificação é alta há predominância da fase A12(Fe,Mn)3Si, em taxas mais amenas a fração volumétrica da fase A6(Fe,Mn) é maior (VASUDEVAN; DOHERTY, 1989). O Si também influencia na proporção da fase A12(Fe,Mn)3Si presente na liga, quanto maior seu contento mais compostos intermetálicos com esta composição serão formados e mais facilmente se realizará a transformação da fase Al6(Fe,Mn) durante o processo de homogeneização do lingote (GANHDI, 1994). O Ti, presente em pequenas quantidades na liga 3104, atua como um refinador de grão, adicionado momentos antes da fundição do lingote, geralmente na composição de liga 5% Titânio 0,3% Boro, e proporciona inúmeros pontos para nucleação (ALUMINUM ASSOCIATION, 2007). O Mn proporciona endurecimento por solução sólida, mas é menos eficaz individualmente no endurecimento por encruamento se comparado ao Mg. O efeito de endurecimento em função da adição de Mn no Al pode ser visualizado na Figura 10, onde as linhas superiores representam a têmpera H19 e as inferiores a têmpera O. Nota se que na liga que foi somente recozida a diferença nos limites de escoamento e resistência a tração são significativos, já no material altamente encruado esta diferença é reduzida drasticamente (VASUDEVAN; DOHERTY, 1989). Em ligas binárias nas quais o Mn se mantém em solução sua adição é eficaz tanto no endurecimento por solução sólida quanto por trabalho a frio. O Mn apresenta um efeito positivo na alteração da morfologia acicular dos constituintes intermetálicos gerados pelo Fe presente na liga, que fragilizam o material além de funcionar como um retardador do crescimento de grão durante tratamentos térmicos de lingotes. Em adição, o Mn é eficaz em aumentar a temperatura de recristalização e em retardar a recuperação. (ASM METALS HANDBOOK VOLUME 2, 1992).

a adição de 1% Mg. Com a adição de Mg a densidade de discordâncias em ligas trabalhadas a frio aumenta e não há uma tendência de formação de subgrãos que possuem interiores livres de discordâncias como ocorre com ligas binárias Al Mn têmpera H19 (VASUDEVAN; DOHERTY, 1989). Dentre as formas que átomos de soluto influenciam no endurecimento do material, como pela precipitação durante a deformação, aumentando a taxa da multiplicação de discordâncias, ou retardando a recuperação, o Mg é mais atuante na segunda, apesar de retardar a recuperação também (TOTTEN; MACKENZIE, 2003). O parâmetro de trabalho a frio em função do soluto de Doherty (H), que usa valores da equação de Hollomon, pode ser utilizado, levando se em conta certa variabilidade, para indicar qual o soluto mais eficaz no aumento da resistência do alumínio após trabalho a frio. A Tabela 16 mostra valores aproximados para H, representativos da eficácia de diferentes elementos no endurecimento por trabalho a frio. É possível notar pela observação desta tabela que o Cu é o elemento mais capaz de auxiliar no encruamento do alumínio, seguido pelo Si e pelo Mg, sendo o Zn o menos eficaz.

Figura 10 – Propriedades mecânicas em função da adição de manganês. Fonte: Vasudevan e Doherty (1989).

Tabela 16 – Parâmetro de trabalho a frio em função do soluto de Doherty.

Elemento H (GPa)

Cu 3,38 +/ 0,20 Si 1,56 +/ 0,05 Mg 1,52 +/ 0,14 Mn 1,03 +/ 0,17

Zn 0,27

Fonte: Adaptado de Totten e Mackenzie (2003).

Brooks, e S. Goodrich encontraram valores próximos a 300 MPa para o limite de resistência a tração e alongamento percentual próximo a 3% no material com redução de 88% na laminação a frio. Diferentes fontes especificam o limite de resistência a tração da liga 3104 H19 ao redor de 290 MPa, limite de escoamento próximo a 260 MPa, e alongamento percentual em cerca de 4%. A eficácia do Mn no endurecimento por solução sólida e do Mg no endurecimento pela multiplicação de discordâncias no trabalho a frio trabalham em conjunto para fazer da liga 3104 o material de escolha na fabricação de embalagens para bebidas que requerem resistência mecânica e a corrosão. Em função de sua utilização no mercado de embalagens e de todo sistema de reciclagem montado ao seu redor a liga 3104 H19 é uma das ligas de alumínio com o maior volume de produção no mundo (KAUFMAN, 2000).

Tabela 17 – Composição química das ligas 3104, 3004, e 3003 e seus limites de adição.

Porcentagem em peso

Elemento 3104 3004 3003

Si 0,6 0,3 0,3

Fe 0,8 0,7 0,7

Cu 0,05 0,25 0,25 0,05 0,20

Mn 0,8 1,4 1,0 1,5 1,0 1,5

Mg 0,8 1,3 0,8 1,3 ...

Cr ... ... ...

Ni ... ... ...

Zn 0,25 0,25 0,01

Ga 0,05 ... ...

V 0,05 ... ...

Ti 0,1 ... ...

Outros Elementos

Total

0,15 0,15 0,15

Al Restante Restante Restante

Tabela 18 – Propriedades mecânicas para as ligas 3104, 3004, e 3003.

Liga Têmpera L.R.T.

MPa L.E. MPa Along. % (50mm) Dureza HB Resistência ao Cisalhamento MPa Módulo de Elasticidade GPa

3003 O 110 40 30 28 75 69

3003 H18 200 185 4 55 110 69

3004 O 180 70 20 45 110 69

3004 H38 285 250 5 77 145 69

3104 H19 290 260 4 78 175 69

Fonte: ASM Metals Handbook Volume 2 (1990) ewww.matweb.com.

Figura 11 – Microestrutura da liga 3004, (a) depois do forno de homogeneização, (b) depois da laminação a quente, e (c) depois da laminação a frio.

Fonte: Totten e Mackenzie (2003).

2.2. CARACTERIZAÇÃO MECÂNICA

2.2.1 Tração versus Deformação

O comportamento mecânico dos materiais é estudado pela aplicação de tensões, compressões, ou forças multiaxiais e observação concomitante de sua deformação até a falha. Para a obtenção de valores indicativos das características mecânicas de um material é comum o uso de ensaios de tração uniaxial, que utilizam equipamentos especialmente desenhados para esta função. O teste de tração ocorre por meio de um dispositivo que possui uma parte fixa e outra parte móvel, a qual sujeita o corpo de prova a uma carga uniaxial crescente até a sua ruptura. Durante a aplicação de força as medidas geométricas do corpo de prova são registradas de forma que é possível, com estes dois dados, traçar uma curva comumente chamada de curva tensão deformação. A Figura 12 ilustra um equipamento de ensaio de tração. Esta curva, que se assemelha a chamada curva de engenharia, dispõe de forma gráfica os dados da força e do alongamento ao qual o corpo de prova foi sujeitado. A geometria do corpo de prova influencia o resultado destes dados, já que quanto maior sua secção transversal maior será a carga necessária para deformá lo a uma dada porcentagem de alongamento. Para eliminar este problema a força e o alongamento foram normalizados. As Equações 1 e 2 representam a tensão de engenharia (s) e a deformação de engenharia ( ) que compõe a curva de engenharia acima mencionada (ASM METALS HANDBOOK VOLUME 8, 2000).

=

(1) Onde:s = tensão de engenharia (MPa) P = força (N)

A0= área original da secção transversal do corpo de prova (mm2)

e = = =

(2)Onde:

= deformação de engenharia (mm/mm) δ = alongamento linear do extensômetro (mm)

L0= comprimento linear original da secção útil do corpo de prova (mm) L = comprimento linear final (mm)

Vários fatores influenciam o formato e a magnitude da curva de engenharia. Tipos de materiais diferentes terão respostas distintas às tensões impostas ao corpo de prova. Para os metais a composição da liga, a têmpera ou o tratamento térmico, o histórico de deformação, a taxa de deformação, a temperatura, e os tipos de tensões aplicadas influenciarão a forma da curva. A nomenclatura utilizada na descrição da curva de engenharia tensão deformação faz alusão a propriedades mecânicas como o limite de resistência à tração e limite de escoamento, ambos medidas da rigidez do material, alongamento percentual e porcentagem de redução da área da secção transversal, estes dois últimos medidas de ductilidade (ASM METALS HANDBOOK VOLUME 8, 2000).

Tabela 19 – Módulo de Elasticidade para alguns metais e o efeito da temperatura.

Material

Módulo de elasticidade (GPa) nas temperaturas: Temperatura

250o C 425o C 540o C 650o C

Ambiente

Aço Carbono 207 186 155 134 124

Aço Inox

Austenítico 193 176 159 155 145

Ligas de Titânio 114 96.5 74 70

Ligas de Alumínio 72 65.5 54

Fonte: ASM Metals Handbook Volume 8 (2000).

O limite de escoamento é ponto no qual ocorre a transição do regime de deformação elástico para o plástico, e como este fenômeno ocorre gradualmente para a maioria dos materiais é difícil precisar com exatidão este ponto(ASM METALS HANDBOOK VOLUME 8, 2000). A deformação elástica é homogênea e reversível, o que significa que quando as tensões aplicadas são retiradas o objeto volta ao seu formato original. A deformação elástica possui proporcionalidade definida entre a tensão e a deformação, e na curva de engenharia é a parte retilínea. A lei de Hooke é utilizada para representar a deformação elástica e pode ser vista na Equação 3.

s = E (3)

Onde:

s = tensão (MPa)

E = Módulo de elasticidade (GPa) = deformação (mm/mm)

proporcionalidade a Equação 4 pode ser seguida (ASM METALS HANDBOOK VOLUME 8, 2000).

=

,(4) Onde:

s0= Limite de proporcionalidade (MPa)

Pproporcionalidade = 0,002 = Tensão de engenharia correspondente à intersecção da reta paralela iniciada no ponto de 0,2% de deformação (N)

A0= área original da secção transversal do corpo de prova (mm2)

Para os materiais que não possuem uma parcela linear bem definida na curva tensão deformação o limite de escoamento proporcional, convencionado em 0,2% de deformação, não deve ser utilizado e nestes casos a prática comum é utilizar uma técnica similar iniciada a 0,5% de deformação(ASM METALS HANDBOOK VOLUME 8, 2000).

O limite de resistência à tração é a maior tensão aplicada antes da ruptura do corpo de prova. Depois de sair do regime elástico o material começa a deformar plasticamente. A deformação plástica é irreversível, o que quer dizer que quando a tensão aplicada é retirada o objeto já não volta mais ao seu formato original. A deformação plástica é heterogênea, tanto macroscopicamente quanto microscopicamente. A curva de engenharia tensão deformação não leva em consideração a diminuição da área da secção transversal do corpo de prova durante a deformação plástica e por este motivo ascende até o limite de resistência à tração e depois começa a cair até o ponto da falha. O limite de resistência à tração pode ser expresso pela Equação 5(ASM METALS HANDBOOK VOLUME 8, 2000).

=

! (5)Onde:

Su= Limite de resistência à tração (MPa) Pmax= Carga Máxima (N)

A0= área original da secção transversal do corpo de prova (mm2)

reatamento de ligações com novos vizinhos (CALLISTER, 2006). Por este motivo, mesmo que a tensão causadora da deformação seja eliminada o formato do objeto ficará permanentemente alterado. A deformação plástica nos metais ocorre por meio de sistemas de escorregamento, compostos por planos e direções de escorregamentos onde há maior compactação atômica. Inúmeros estudos foram dedicados a este fenômeno de deformação plástica já que as tensões observadas empiricamente para que ocorresse o escorregamento eram às vezes várias ordens de grandeza menores do que as tensões teóricas. Esta grande diferença foi explicada pela teoria das discordâncias proposta originalmente em 1934 por Orowan, Polyani e Taylor (REED HILL, 1982).

Junto às medidas de rigidez já explanadas, figuram também a tenacidade e a resiliência. A tenacidade é a capacidade do material de absorver energia até que ocorra a falha e no gráfico tensão deformação pode ser representada pela área total abaixo da curva. A resiliência é a capacidade do material de absorver energia dentro do regime elástico de deformação e na curva de engenharia é representado pela área abaixo da porção da curva até o ponto do limite de proporcionalidade.

Em adição às medidas de rigidez há também as medidas de ductilidade. A ductilidade é considerada como uma propriedade subjetiva, ou qualitativa, dos materiais (ASM METALS HANDBOOK VOLUME 8, 2000). As medidas de ductilidade são o alongamento percentual e a redução de área percentual. Estas medidas são obtidas durante o ensaio de tração por medições do corpo de prova fraturado. As Equações 6 e 7 representam o alongamento percentual e a redução de área respectivamente.

"#

=

$(6) Onde:

ef= Alongamento percentual

Lo= Comprimento original do corpo de prova (mm) Lf= Comprimento final do corpo de prova (mm)

% =

$(7) Onde: