“ANÁLISE DE UM SISTEMA DE COGERAÇÃO EMPREGANDO

TURBINA A GÁS APLICADO A UMA INDÚSTRIA DE MALTE”

“ANÁLISE DE UM SISTEMA DE COGERAÇÃO

EMPREGANDO TURBINA A GÁS APLICADA A

UMA INDÚSTRIA DE MALTE”

Dissertação apresentada na Faculdade de Engenharia de Guaratinguetá da Universidade Estadual Paulista “Júlio de Mesquita Filho”, Campus de Guaratinguetá, para a obtenção do título de Mestre em Engenharia Mecânica (Área de Transmissão e Conversão de Energia).

Orientador: Prof. Dr. Pedro Magalhães Sobrinho. Co-orientador: Prof. Dr. José Luz Silveira

MARCELO BERGAMINI DE CARVALHO

NASCIMENTO 31.01.1972 – GUARATINGUETÁ / S.P.

FILIAÇÃO Ana Bergamini de Carvalho

Henrique Miranda de Carvalho

1992 – 1999 Curso de Graduação

Engenharia Industrial Química - Faenquil

Aos meus pais.

Agradeço a todos que me apoiaram para que conseguisse vencer mais uma etapa de

minha vida.

A Deus.

Aos meus Pais.

Aos meus orientadores e amigos Prof. Dr. Pedro Magalhães Sobrinho e Prof. Dr.

José Luz Silveira pela condução segura neste estudo.

Aos meus Professores do curso de mestrado.

Ao meu amigo José Marcelo Marton.

Aos meus colegas e amigos do curso de mestrado.

.

EMPREGANDO TURBINA A GÁS A UMA INDUSTRIA DE MALTE. 2004. Dissertação (Mestrado em Engenharia Mecânica) – Faculdade de Engenharia do

Campus de Guaratinguetá, Universidade Estadual Paulista, Guaratinguetá, 2004.

RESUMO

Neste trabalho analisa-se a viabilidade técnica e econômica da instalação

de sistemas de cogeração, com emprego de turbinas a gás e dois diferentes tipos de

trocadores de calor: um utilizando vidro e o outro convencional.

Os sistemas são aplicados em uma indústria de transformação de cevada em

malte, de médio porte, localizada no Vale do Paraíba. Para cada tipo de tecnologia

empregada, seja por operação em paridade elétrica ou térmica, seleciona-se

diferentes turbinas comercialmente disponíveis no mercado. Os resultados

demonstram que existe viabilidade técnica e econômica para o emprego desta

tecnologia na referida indústria.

O período de amortização do capital investido é relativamente pequeno em

relação à vida útil dos equipamentos empregados.

PALAVRAS-CHAVES:

Cogeração, Gás Natural, Conservação de Energia,Industry. 2004. Dissertação (Mestrado em Engenharia Mecânica) – Faculdade de Engenharia do Campus de Guaratinguetá, Universidade Estadual Paulista,

Guaratinguetá, 2004.

ABSTRACT

The purpose of this work is to analyses the technical and economic

feasibility to install cogeneration systems, using gas turbine associated with two

different kinds of heat exchanger: the first utilize glass heat exchanger and second

utilize conventional heat exchanger.

These systems are being applied in medium sized barley transformation

industry into malt located in “Vale do Paraíba”. To each kind of technology, is made

a comparison in cogeneration operating in electric parity or thermal parity. Different

turbines commercially available are chosen. The results show that there are technical

and economic feasibility to make use of this technology in the industry in question.

The pay-back period of investment is determinate as a function of annual

interest rate, electricity tariff and fuel price.

CAPÍTULO 2- COGERAÇÃO

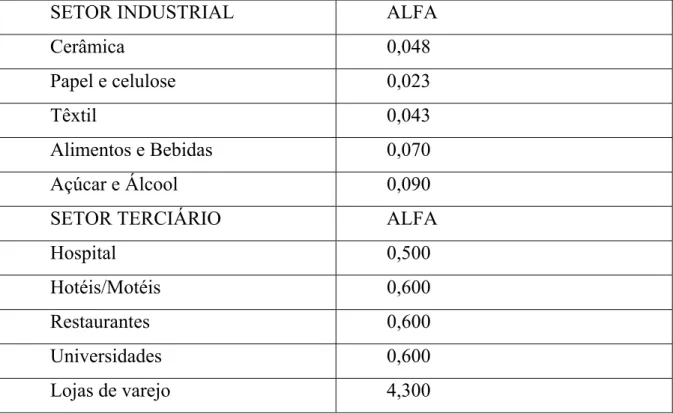

Tabela 2.1 Valores de alfa para alguns segmentos... 37

CAPÍTULO 3 – GÁS NATURAL

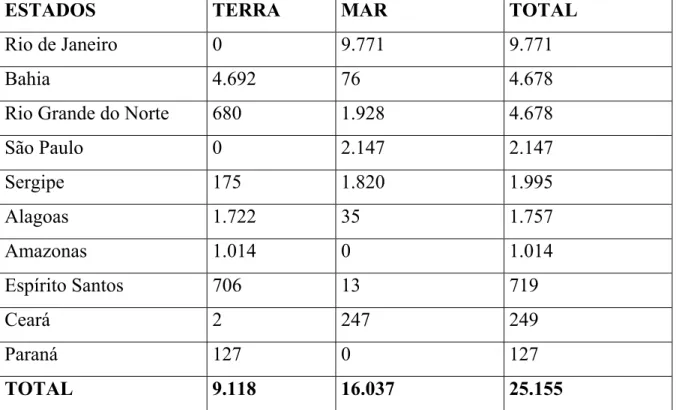

Tabela 3.1 Produção de gás natural no Brasil... 44

Tabela 3.2 Composição do gás combustível... 47

CAPÍTULO 6- ANÁLISE TÉCNICA DE SISTEMAS

DE COGERAÇÃO PARA UMA INDÚSTRIA DE

MALTE

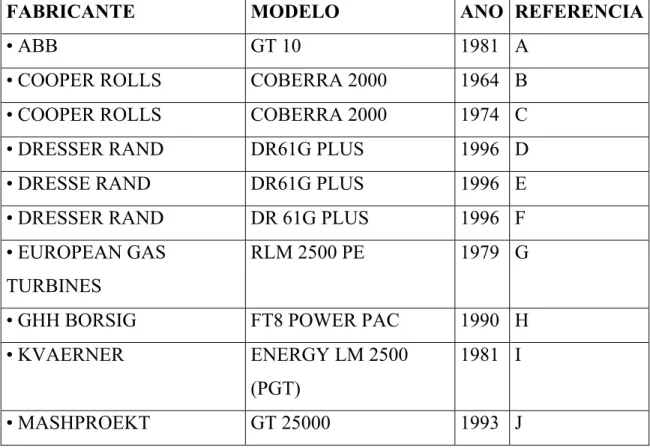

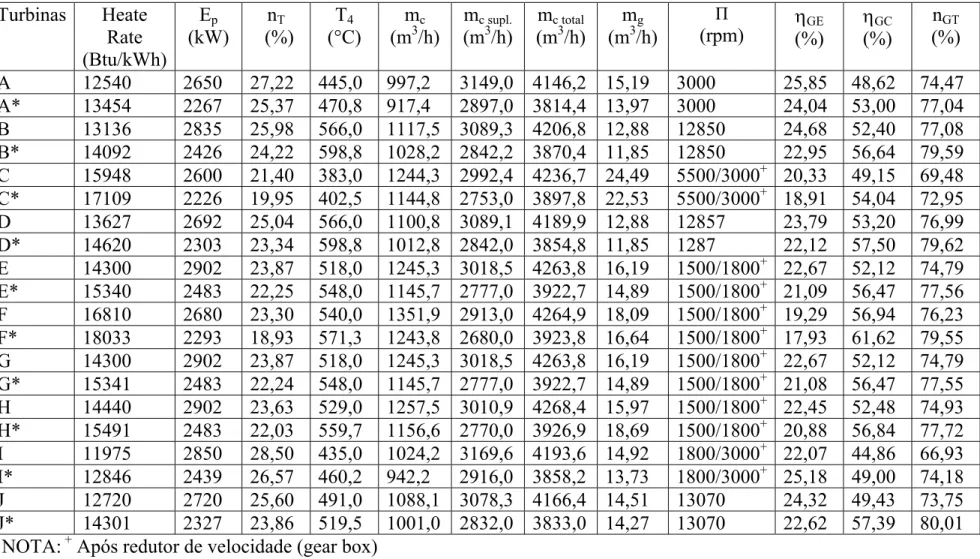

Tabela 6.1 Turbinas selecionadas para paridade térmica com trocador de

calor convencional... 68 Tabela 6.2 Dados das turbinas nas condições I.S.O. corrigidos (A*) para as

condições locais (paridade térmica e trocador de calor

convencional)... 70 Tabela 6.3 Turbinas selecionadas para paridade térmica com trocador de

calor de vidro... 72 Tabela 6.4 Dados das turbinas nas condições I.S.O. corrigidos (A*) para as

condições locais (paridade térmica e trocador de calor

vidro)...

73

Tabela 6.5 Turbinas selecionadas para paridade elétrica com trocador de

calor de vidro e convencional... 74 Tabela 6.6 Dados das turbinas nas condições I.S.O. corrigidos (A*) para as

condições locais (paridade elétrica e trocador de calor

convencional)... 75 Tabela 6.7 Dados das turbinas nas condições I.S.O. corrigidos (A*) para as

condições locais (paridade elétrica e trocador de calor

Tabela 7.1 Custos do sistema por paridade por paridade térmica com

trocador de calor convencional... 80 Tabela 7.2 Custos do sistema por paridade térmica com trocador de calor

vidro... 81 Tabela 7.3 Custos do sistema por paridade elétrica com trocador de calor

convencional... 82 Tabela 7.4 Custos do sistema por paridade elétrica com trocador de calor de

vidro... 83

CAPÍTULO 2- COGERAÇÃO

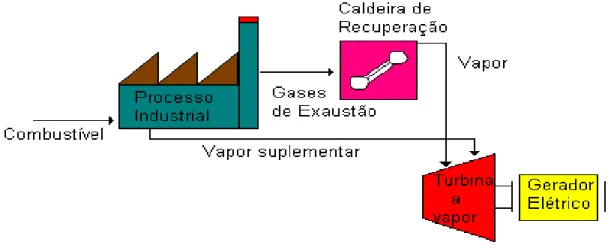

Figura 2.1 Cogeração com turbinas a vapor (ciclo bottoming)... 28

Figura 2.2 Cogeração com turbina a vapor (ciclo topping)... 30

Figura 2.3 Cogeração em ciclo fechado... 32

Figura 2.4 Cogeração com turbina a gás em ciclo aberto (ciclo topping)... 33

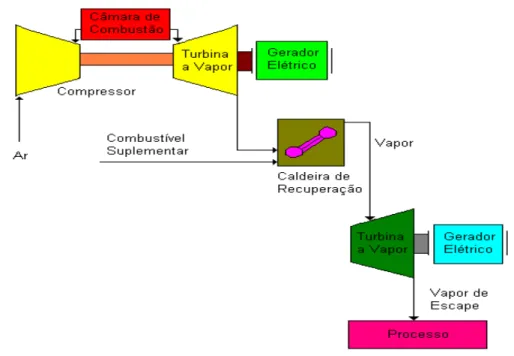

Figura 2.5 Cogeração com turbinas a gás em ciclo combinado... 34

CAPÍTULO 3 – GÁS NATURAL

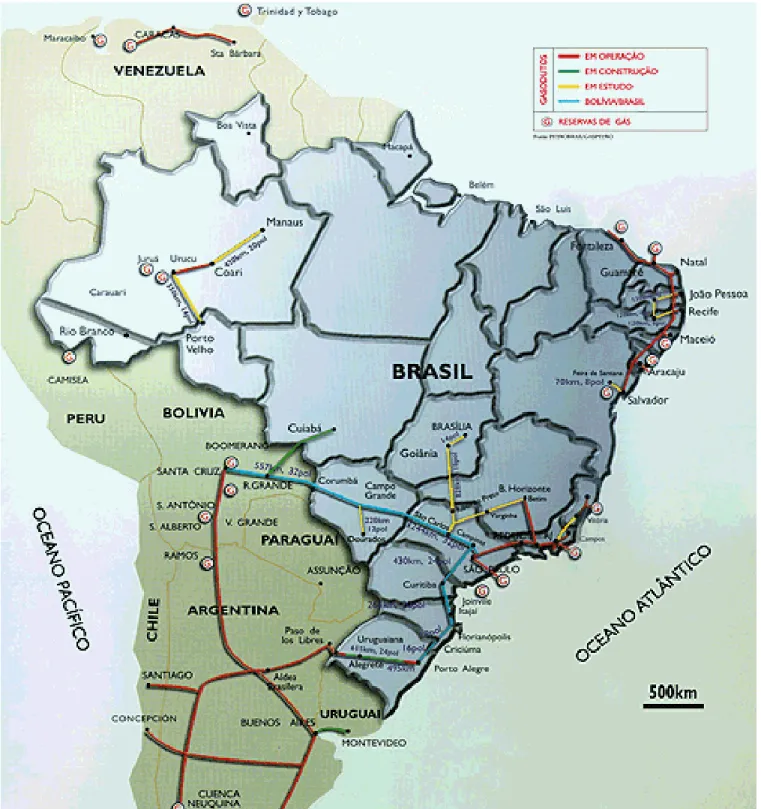

Figura 3.1 Gasodutos brasileiros... 45Figura 3.2 Gasoduto Brasil – Bolívia ... 46

CAPÍTULO 5- PROCESSO

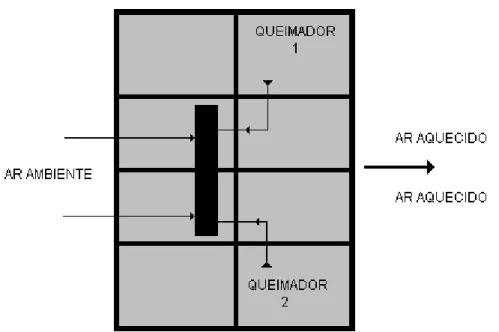

Figura 5.1 Processo de malteamento considerado... 58Figura 5.2 Estufa para secagem... 59

CAPÍTULO 6-

ANÁLISE TÉCNICA DE

SISTEMAS DE COGERAÇÃO PARA UMA

INDÚSTRIA DE MALTE

Figura 6.1 Paridade térmica com trocador de calor convencional... 61Figura 6.2 Paridade térmica com trocador de calor vidro... 62

Figura 6.3 Paridade elétrica com trocador de calor convencional... 63

Figura 6.4 Paridade elétrica com trocador de calor vidro... 64

Figura 6.5 Fluxo de massa x Temperatura (trocador de calor convencional)- Paridade Térmica... 67

Figura 7.1 Custo da energia térmica produzida pelas turbinas selecionada

por paridade térmica trocador de calor

convencional... 85

Figura 7.2 Custo da energia elétrica produzida pelas turbinas

selecionadas por paridade térmica com trocador de calor

convencional... 86

Figura 7.3 Custo da energia elétrica produzida pelas turbinas

selecionadas por paridade térmica com trocador de calor vidro 88 Figura 7.4 Custo da energia térmica produzida por turbinas por paridade

térmica com trocador de calor de vidro... 89

Figura 7.5 Custo da energia elétrica produzida pelas turbinas

selecionadas por paridade elétrica com trocador de calor

convencional... 91

Figura 7.6 Custo da energia térmica produzida pelas turbinas

selecionadas por paridade elétrica com trocador de calor

convencional...

92

Figura 7.7 Custo da energia elétrica produzida pelas turbinas

selecionadas por paridade elétrica com trocador de calor vidro 94 Figura 7.8 Custo da energia térmica produzida pelas turbinas selecionada

por paridade elétrica trocador de calor de vidro... 95 Figura 7.9 Tempo de retorno do investimento no sistema de cogeração

por paridade térmica com trocador de calor

convencional... 96 Figura 7.10 Tempo de retorno do investimento no sistema de cogeração

por paridade térmica com trocador de calor de vidro... 97 Figura 7.11 Tempo de retorno do investimento no sistema de cogeração

por paridade elétrica com trocador de vidro... 99 Figura 7.13 Tempo de retorno do investimento em sistemas de cogeração

com venda de excedente a US$ 0,01...

100

Figura 7.14 Tempo de retorno do investimento em sistemas de cogeração

com venda de excedente a US$ 0,02... 101 Figura 7.15 Tempo de retorno do investimento em sistemas de cogeração

com venda de excedente a US$ 0,03... 102 Figura 7.16 Tempo de retorno do investimento em sistemas de cogeração

com venda de excedente a US$ 0,04... 103 Figura 7.17 Tempo de retorno do investimento em sistemas de cogeração

LISTA DE ABREVIATURAS E SIGLAS

ANEEL - Agência Nacional de Energia Elétrica

A.P. - Autoprodutor

COMGÁS - Companhia de Gás do Estado de São Paulo

CPFL - Companhia Paulista de Força e Luz

DNAEE - Departamento Nacional de Água e Energia Elétrica

DSR - Demanda Suplementar de Reserva

GNE - Gás Natural Equivalente

MAE - Mercado Atacadista de Energia

ONS - Operador Nacional do Sistema Elétrico

PCH - Pequenas Centrais Hidrelétrica

LISTA DE SÍMBOLOS

C - Carbono

Ccalor - Custo de Produção de Energia Térmica sem Cogeração. US$/kWh

Car quente - Custo de Produção de Energia Térmica com Cogeração

no Sistema por Paridade Elétrica. US$/kWh

Car quente cog - Custo de Produção de Energia Térmica com Cogeração

no Sistema por Paridade Térmica. US$/kWh

Ccomb. - Custo do Combustível US$/Nm

3

Ccomb.cog. - Custo do Combustível para Cogeração US$/Nm3

Ccomb. sup. - Custo do Combustível Suplementar US$/Nm3

Cel - Custo de Produção de Energia Elétrica na Cogeração US$/kWh

Cmtc Custo de Manutenção do Trocador de Calor US$/kWh

Cmstg - Custo de Manutenção da Turbina a Gás US$/kWh

Cp - Calor Específico kJ/kg K

Cp vidro - Calor Específico dos Gases de Escape da Turbina com

trocador de calor de vidro

kJ/kg K

Cp conv. - Calor Específico dos Gases de Escape da Turbina com

trocador de calor convencional

kJ/kg K

E - Energia Elétrica e/ou Mecânica requerida no Segmento kW

E’ - Energia Elétrica e/ou Mecânica Produzida na Cogeração kW

Egases - Calor Efetivamente Recuperado dos Gases de Exaustão kW

Ecomb - Potência Suprida pelo Combustível kW

Ep - Potência Elétrica Produzida pela Turbina kW

Er - Potência Elétrica Requerida pelo Processo kW

f - Fator de Anuidade 1/ano

F.C. - Fator de Correção

H - Hidrogênio

H’ - Período Equivalente de Utilização da Planta de

Cogeração h/ano

Heat Rate - Relação de Potência Suprida pelo Combustível por

Potência de Eixo Produzida Btu/kWh

Itc - Investimento no Trocador de Calor US$

Istg - Investimento na Turbina a Gás US$

Itotal sist. - Investimento Total no Sistema de Cogeração US$

K - Período de Amortização Anos

mc - Consumo Horário de Gás Natural m

3 /h

mc supl. - Consumo Horário de Gás Natural Suplementar m3/h

mc total - Consumo Horário Total de Gás Natural m3/h

mG - Fluxo Mássico dos Gases na Saída da Turbina kg/s

O - Oxigênio

P.C.I. - Poder Calorífico Inferior do Gás Natural kJ/Nm3

Pel - Tarifa de Eletricidade US$

Per - Perdas no Sistema de Cogeração kW

Pvel - Preço de Venda da Energia Elétrica Excedente US$/kWh

Q - Fluxo de Calor kW

r - Taxa Anual de Juros %

R - Receita Anual Esperada US$/Ano

S - Energia Térmica Consumida no Segmento kW

S’ - Energia Térmica Produzida na Cogeração kW

T - Temperatura °C

Te - Temperatura dos Gases na Entrada da Turbina °C

Ts conv. - Temperatura de Saída dos Gases no Trocador de Calor

Convencional

de Vidro. ºC

T4 - Temperatura dos Gases na Saída da Turbina ºC

V - Consumo de Gás Natural na Indústria m3/dia

ηgerador - Rendimento do Gerador Elétrico %

ηGC - Rendimento de Geração de Calor. %

ηGE - Rendimento de Geração Eletricidade. %

ηGT - Rendimento de Global %

ηT - Rendimento Térmico da Turbina a Gás %

ηTC Conv. - Eficiência do Trocador de Calor Convencional %

ηTC Vidro - Eficiência do Trocador de Calor Vidro %

∆T - Variação de Temperatura °C

П - Rotação da Turbina a Gás rpm

Sobrescrito e subscrito.

* Dados corrigidos para as condições locais de instalação considerando-se a mesma

RESUMO

ABSTRACT

LISTAS DAS TABELAS

LISTAS DAS FIGURAS

LISTAS DE ABREVIATURAS E SIGLAS

LISTA DE SÍMBOLOS

CAPÍTULO 1-INTRODUÇÃO

...

241.1 CONSIDERAÇÕES INICIAIS...

241.2

CONTEÚDO DO TRABALHO...

26CAPÍTULO 2- COGERAÇÃO

...

272.1.

TECNOLOGIAS DE COGERAÇÃO...

272.1.1. Ciclo bottoming...

272.1.2 Ciclo topping...

292.1.2.1 Tecnologia utilizadas em sistemas de cogeração...

292.1.2.2 Turbinas a vapor utilizando o ciclo topping...

302.1.2.3 Turbinas a gás utilizando o ciclo topping...

312.1.2.4 Turbina a gás utilizando o ciclo combinado e ciclo topping...

332.1.2.5 Motores de combustão interna utilizando ciclo topping...

342.1.3. Adequação

de tecnologias...

352.1.3.1 Caracterização do segmento industrial ou terciário...

362.1.3.2 Caracterização do sistema de cogeração...

372.1.4. Modos

de operação...

382.1.4.3 Operação econômica...

402.1.4.4 Operação em cargas parciais...

41CAPÍTULO 3 – GÁS NATURAL...

423.1.

O COMBUSTÍVEL GÁS NATURAL...

42CAPÍTULO 4- ASPECTOS LEGAIS DA COGERAÇÃO

484.1. PANORAMA DA COGERAÇÃO ENERGÉTICA

BRASILEIRA...

484.2.

A COGERAÇÃO E O MEIO AMBIENTE...

494.3.

SITUAÇÃO DA COGERAÇÃO NO BRASIL...

514.4. CONSIDERAÇÕES SOBRE A LEGISLAÇÃO A

RESPEITO DA COGERAÇÃO...

524.5. A RESPEITO DA LIVRE NEGOCIAÇÃO DAS

CONDIÇÕES DE FORNECIMENTO...

544.5.1

A respeito da classificação de instalações da transmissão..

55CAPÍTULO 5- PROCESSO...

575.1. DESCRIÇÃO DO PROCESSO DE PRODUÇÃO DE

MALTE...

57CAPÍTULO 6- ANÁLISE TÉCNICA DE SISTEMAS DE

COGERAÇÃO PARA UMA INDÚSTRIA DE MALTE...

606.1.

CARACTERÍSTICA DE CONSUMO DA EMPRESA...

606.2.

CALCULO DO PARÂMETRO “ALFA”...

606.3.

ALTERNATIVAS PROPOSTAS PARA A INDÚSTRIA...

616.3.1. Paridade térmica com trocador de calor convencional...

616.3.4. Paridade elétrica com trocador de calor de vidro...

636.4

SELEÇÃO DOS SISTEMAS TURBINAS A GÁS PARA

ATENDER OS REQUISITOS DE PROCESSO...

646.4.1. Calculo do C

p...

646.4.1.1 Calculo do C

ppara trocador de calor convencional...

656.4.1.2 Calculo do C

ppara trocador de calor de vidro...

656.4.2 Cálculo da massa de gases de escape para atender a

paridade térmica...

66CAPÍTULO 7 – ANÁLISE ECONÔMICA...

777.1.

CONSIDERAÇÕES PARA A ANÁLISE ECONÔMICA...

777.1.1.

Custo do ar quente...

787.1.2. Estudo da viabilidade econômica dos sistemas de

cogeração...

847.1.3

Paridade térmica com trocador de calor convencional...

847.1.4. Paridade térmica com trocador de calor de vidro...

877.1.5.

Paridade elétrica com trocador de calor

convencional...

897.1.6. Paridade elétrica com trocador de calor de vidro...

937.1.7. Análise do Tempo de Retorno dos Sistemas de Cogeração

957.1.7.1 Paridade térmica com trocador de calor convencional...

967.1.7.2 Paridade térmica com trocador de calor de vidro...

977.1.7.3 Paridade elétrica com trocador de calor convencional...

97REFERÊNCIAS BIBLIOGRAFICAS...

108ANEXOS – Comparação dos Custos Energéticos.

112Paridade Térmica com Trocador de Calor Convencional

112Turbina A ...

112Turbina B ...

113Turbina C ...

114Turbina D ...

115Turbina E ...

116Turbina F ...

117Turbina G ...

118Turbina H ...

119Turbina I ...

120Turbina J ...

121Paridade Térmica com Trocador de Calor de Vidro...

122Turbina A ...

132Turbina B ...

133Turbina C ...

134Turbina D ...

135Turbina E ...

136Turbina F ...

137Turbina G ...

138Turbina H ...

139Turbina I ...

140Turbina J ...

141Paridade Elétrica com Trocador de Calor de Vidro...

142CAPÍTULO 1-INTRODUÇÃO

1.1. CONSIDERAÇÕES

INICIAIS

Desde o início do século XX até por volta de 1970, o crescimento econômico

dos países industrializados baseou-se na disponibilidade de uma fonte de energia

barata e abundante: o petróleo (AGUIRRE, 2002). A partir da segunda guerra

mundial, tanto a produção mundial de petróleo como a demanda industrial de

energia duplicou-se (PALZ, 1978). As previsões de evolução do consumo de energia

no mundo mostrava um crescimento similar nos anos seguintes. Ainda no final dos

anos de 1970, com a primeira crise do petróleo que a sociedade tomou consciência

do problema da limitação das reservas combustíveis fósseis, que segunda estimativa

da época, se mantido o ritmo atual, as reservas de petróleo seriam esgotadas em 50

anos e as de carvão em aproximadamente 200 anos.

Atualmente a sociedade tem enfrentado grandes problemas, dentre eles estão

os relacionados à proteção do meio ambiente e o crescente aumento da demanda de

energia elétrica. De acordo com Agência Internacional de Energia, entre 1970 e

1990, este aumento foi de 4% ao ano com previsão de aumento entre 1990 e 2010,

ainda maior.

A questão energética tem sido alvo de vários debates principalmente no que

diz respeito ao aproveitamento dos recursos energéticos disponíveis, no Brasil, este

assunto teve seu auge na crise que enfrentou em 2001, pois o governo foi obrigado a

estabelecer metas de consumo máximo de energia elétrica para que fosse possível

suprir as necessidades energéticas de todos e para evitar o colapso do sistema

(apagão). Porém, estas metas estabelecidas foram insuficientes para as indústrias,

principais consumidoras de energia, que necessitaram adquirir equipamentos para

geração, para atender metas impostas pelo governo e atender simultaneamente seus

clientes. Deste ponto em diante todos métodos e processos de operação que levam

Passada a situação crítica de escassez de energia elétrica, as indústrias

adquiriram a preocupação com os problemas energéticos, e uma das melhores

opções para amenizar este problema é o uso da cogeração. A cogeração é a produção

combinada de eletricidade e calor obtida pelo uso seqüencial de energia a partir de

um único combustível (ESTADOS UNIDOS, FEDERAL ENERGY

REGULATORY COMMISSION, 1978).

A implantação de sistemas de cogeração, resultante da racionalização

energética tem crescido continuamente nos E.U.A. e na Europa, atingindo números

expressivos em relação à potência instalada dos países, cerca de 7,5% nos E.U.A.,

35% na Holanda, 29% na Dinamarca, 11% na Alemanha (OLANO, 1995).

A Cogeração oferece uma opção descentralizada para o setor industrial, isso

reduz não somente os investimentos públicos em geração, mas também em

transmissão e distribuição de energia elétrica, da mesma forma é uma opção em

curto prazo para a expansão do setor privado, que reduz o risco de falhas curtas em

sistemas com baixas reservas marginais. Outro aspecto que vem sendo considerado

ao se optar pela inserção de plantas cogeradoras é o estratégico, pois é mais

confiável ter-se opções de fontes de energia (SZKOLO, 2000).

Com o aumento da oferta de gás natural, devido ao funcionamento do

gasoduto Brasil-Bolívia a cogeração passou a ser uma opção a mais para o Brasil,

uma vez que a queima deste combustível possui características menos poluentes no

meio ambiente comparada a outros combustíveis fosseis (COMGAS 2003). Com o

aumento do uso do gás natural a um preço competitivo ocorre o favorecimento da

cogeração no Estado de São Paulo e principalmente no Vale do Paraíba. Como uma

das conseqüências deste favorecimento podemos ter uma redução das emissões de

poluentes na atmosfera aplicando técnicas de cogeração (COSTA; BALESTIERI,

2001).

Por isso, a instalação de plantas cogeradoras em empresas que tem um

consumo alto de energia elétrica e uma demanda de energia térmica também alta é

cogeração oferece e ao fato de que é necessário otimizar equipamentos usados de

forma a obter o máximo retorno do investimento realizado.

1.2. CONTEÚDO DO TRABALHO

Para a realização deste trabalho foi tomado como estudo de caso a empresa

“MALTERIA DO VALE”, a qual possui uma demanda térmica de 34000 kW, que é

suprida por intermédio de queima direta do gás natural. A demanda elétrica do

processo é de 2200 kW. Esta empresa atravessou enormes dificuldades na escassez

de energia vivenciado no Brasil em 2001.

Neste trabalho, no capítulo 2 defini-se a cogeração classificando os sistemas e

as tecnologias existentes, com a caracterização das tecnologias e dos modos de

operação dos sistemas de cogeração.

No Capítulo 3 são apresentadas informações sobre o gás natural:

características, suas reservas e produção mundial, gasodutos brasileiros, sua

utilização, e suas vantagens.

No Capítulo 4 são apresentados os aspectos legais do sistema de cogeração,

apresentando um breve histórico do setor energético relacionado a cogeração e a

legislação vigente no Brasil.

O Capítulo 5 descreve o processo utilizado pela empresa para transformar a

cevada em malte.

No Capítulo 6 é apresentado um estudo considerando dois tipos de operação;

paridade térmica e paridade elétrica, utilizando dois tipos de trocadores de calor; o

Convencional e o de Vidro.

No Capítulo 7 é apresentado o estudo da viabilidade econômica dos sistemas

de cogeração e os custos de energia produzida (eletricidade e ar quente para

secagem).

CAPÍTULO 2-COGERAÇÃO

2.1. TECNOLOGIA DE COGERAÇÃO

São usualmente classificadas em dois grandes grupos, de acordo com a

prioridade de utilização da geração de potência e calor, do ponto de vista do fluxo

energético. Assim, os ciclos são definidos como ciclo “bottoming” e ciclos

“topping". No caso de sistemas de cogeração para produzir energia elétrica,

utilizando qualquer ciclo, o gerador elétrico pode ser síncrono ou assíncrono, esta

escolha vai depender do modo de trabalho. Se o sistema for interligado com a rede

local o gerador elétrico será o assíncrono, já no caso inverso, o síncrono é utilizado.

2.1.1. Ciclo bottoming

Este ciclo é utilizado quando o projeto de cogeração pretende atender

primeiramente a demanda térmica, sendo os rejeitos energéticos dela utilizada para

suprir a demanda elétrica ou mecânica (em turbinas de condensação e/ou de contra

pressão), ou seja, o que importa neste caso é a produção de vapor (energia térmica)

utilizada no processo, e então o calor de exaustão é utilizado para a geração elétrica

ou mecânica (figura 2.1), sendo assim, a geração de energia elétrica ou mecânica é

apenas um subproduto que serve pra aumentar a eficiência do processo.

As tecnologias deste ciclo são apropriadas para os setores industriais que

apresentam grandes quantidades de fluxos térmicos residuais disponíveis em níveis

de temperatura superiores a 350°C, esta temperatura é considerada como um patamar, pois com temperaturas inferiores a esta o sistema de cogeração gera

quantidades insignificantes de vapor (PETRECCA, 1993). Neste perfil, com

como: a indústria química, metalúrgica, de vidro, cimento e outras. São possíveis

ciclos bottoming de cogeração utilizando turbinas a vapor e turbinas a gás.

Figura 2.1.- Cogeração com turbinas a vapor (ciclo bottoming)

Com a injeção suplementar de vapor gerado no processo ou do calor

residual do mesmo, poderão ser utilizados fluidos orgânicos em substituição à água,

permitindo assim o aproveitamento deste calor residual em temperaturas de até

260°C (neste patamar de temperatura os fluidos orgânicos absorvem calor suficiente para gerar vapor necessário para o processo) resolvendo assim o problema da baixa

geração de potência em sistemas com turbinas a vapor, garantindo uma maior

flexibilidade na geração de potência (SILVEIRA, 1994).

Não se pode utilizar turbinas a gás no ciclo bottoming com o

aproveitamento direto dos fluxos de gases quentes proveniente da queima do

combustível quando houver risco de presença de materiais abrasivos, tóxicos ou

corrosivos junto aos gases, neste caso pode ser utilizado um trocador de calor gás –

gás, porém este método exige um investimento maior (SANDIM; SILVEIRA,

2.1.2.Ciclo topping

Este ciclo é utilizado nas tecnologias de cogeração, quando há fluxo de

calor a uma temperatura mais elevada, este fluxo é aproveitado na geração de

potência elétrica ou mecânica, sendo que a energia térmica rejeitada na formas de

gases quentes pelo sistema é reaproveitada para suprir os requisitos de energia do

processo, ou seja, esta modalidade de cogeração produz energia elétrica ou mecânica

para depois recuperar calor que é fornecido geralmente na forma de vapor para o

processo (podendo também fornecer água quente ou fria e ar quente ou frio),

apresentando assim maiores níveis de eficiência (SANDIM; SILVEIRA, 1998).

O ciclo topping de cogeração é utilizado em turbinas a vapor, turbinas a

gás, motores de combustão interna (operando em ciclo Otto ou Diesel) e células de

combustíveis, etc (SILVEIRA, 1990).

2.1.2.1

Tecnologias utilizadas em sistemas de cogeração

Os sistemas de cogeração podem ser constituídos pelas seguintes

tecnologias (COSTA, 2003):

- Utilização de turbinas a gás;

- Utilização de turbinas a vapor;

- Ciclos combinados;

- Motores a combustão interna;

- Células combustíveis de acido fosfórico (fuel cell);

- Ciclo stirling;

- Ciclo fechado com turbinas a gás;

- Ciclos com turbinas a vapor empregando fluidos orgânicos.

Nesta dissertação serão apresentados alguns sistemas de cogeração mais

2.1.2.2. Turbina a vapor utilizando o ciclo topping

Esta tecnologia com a utilização da turbina a vapor é a opção mais

empregada atualmente para cogeração no setor industrial (SILVEIRA, 1994) (figura

2.2). Dependendo da qualidade e quantidade da demanda térmica e de alguns

aspectos operacionais do processo industrial, existem várias opções de turbinas a

vapor disponíveis para sistemas de cogeração, tais como turbinas de condensação e

extração ou turbinas de contra pressão.

Figura 2.2.- Cogeração com turbinas a vapor (ciclo topping)

As turbinas de condensação e extração apresentam níveis de eficiência

menores quando comparadas com as de contra pressão, porém existem vantagens

que devem ser levadas em consideração quando for executar o projeto de cogeração,

pois as turbinas de extração e condensação possibilitam um ótimo atendimento da

podem variar muito, ou em plantas onde a interrupção de fornecimento de energia

elétrica deve ser evitada.

2.1.2.3. Turbinas a gás utilizando o ciclo topping

Neste sistema de cogeração utiliza-se a turbina a gás associado a caldeiras

de recuperação do calor residual, para produção de energia térmica (vapor) ou

utilizando os gases de escape da turbina para sistemas como o de secagem e/ou

ciclos de absorção. Para geração de potência elétrica ou mecânica existe varias

opções de turbinas a gás no mercado, que variam na sua capacidade que gira em

torno 50 kW até alguns centos de MW.

Na cogeração utilizando os sistemas com turbinas a gás, os ciclos de

operação podem ser classificados em dois tipos: ciclo aberto e ciclo fechado

(CORREIA, FILHO, PAGANI, 2000). Para o caso de turbina a gás em sistemas

fechado (figura 2.3), é permitido, em princípio a utilização de qualquer gás como

fluido de trabalho, a determinação deste fluido deve ser estudada levando em

consideração custos da turbina, os custos dos componentes de troca de calor, que

irão determinar a escolha por gases de baixo ou alto peso molecular. Os gases mais

utilizados são o argônio, hélio e o ar (PANUNZIO, 2000). No caso da escolha do

fluido for o argônio isto implicará numa redução da turbina, pois este gás tem um

alto peso molecular, mas requer trocadores de calor maiores. Se a escolha for o hélio

como fluido de trabalho, as turbinas são maiores, mais os trocadores de calor serão

menores, devido ao alto calor específico desse gás. Para o caso da utilização do ar

como fluido de trabalho, existe a vantagem da redução de complicações mecânicas

no sistema.

Estes sistemas apresentam baixa taxa de emissão de poluentes e possuem

eficiência global entre 53% a 60% para taxas de compressão entre 2% e 6%,

Para o caso de sistemas de cogeração com turbinas a gás em ciclo aberto

(figura 2.4), os fluidos de trabalho são os gases oriundos da combustão, cujos

componentes dependem do tipo de combustível empregado e o ar atmosférico

utilizado na queima. A eficiência global desse processo pode variar entre 65% e

80%, dependendo do nível de energia térmica disponível no processo e da

temperatura dos gases de exaustão que serão lançados na atmosfera. O gás natural é

o combustível mais adequado para este tipo de sistema, pois apresenta uma alta

densidade energética e boa eficiência de combustão, além de apresentar vantagens

ao meio ambiente, pois é menos poluente que outros combustíveis (SILVEIRA,

1994).

Estas turbinas apresentam flexibilidade operacional e facilidade de

instalação e expansão do sistema, por serem disponíveis em unidades modulares.

Apesar de serem equipamentos de custos de capital relativamente baixo, os

custos operacionais são altos face aos baixos rendimentos térmicos e a necessidade

do uso de combustível de melhor qualidade (SILVEIRA, 1994).

Figura 2.4.- Cogeração com turbina a gás em ciclo aberto (ciclo topping)

2.1.2.4. Turbinas a gás utilizando ciclo combinado e ciclo topping

Os sistemas de ciclo combinado (figura 2.5) são formados por turbinas a

gás de ciclos abertos, colocados em série com caldeiras de recuperação, nas quais

são gerados vapor de alta ou média pressão, sendo que este é expandido na sua

forma básica em uma turbina a vapor de contra pressão, o vapor de escape então é

utilizado como o vapor de processo.

Os sistemas de ciclos combinados apresentam uma grande flexibilidade na

relação de produção de eletricidade e calor, devido ao grande número de arranjos

que se pode realizar. Em comparação com as tecnologias já mencionadas, as de

ciclos combinados permitem, de maneira geral, uma maior extração potência por

unidade de calor. Sobre os aspectos de geração de eletricidade os sistemas de

chegando a converter ao redor de 50% da energia do combustível em energia

elétrica (MARTINS, 1998).

Figura 2.5.- Cogeração com turbinas a gás em ciclo combinado

2.1.2.5. Motores de combustão interna utilizando ciclo topping

Sistemas de cogeração utilizando motores de combustão interna, associada

a geradores elétricos ou compressores e a trocadores de calor para recuperação do

calor residual (dos gases de exaustão, da água de refrigeração e até do óleo

lubrificante) para fins térmicos (produção de vapor saturado, água quente ou fria, ar

quente ou frio) são modalidades eficientes de plantas operando em ciclo

“TOPPING”. Para a geração de potência elétrica existe uma grande disponibilidade

de motores em ciclo OTTO ou DIESEL no mercado, cujas capacidades variam entre

entretanto apresenta graves restrições associadas com a recuperação de calor, face

aos baixos níveis de temperatura.

As temperaturas dos gases de exaustão variam na faixa de 340° C a 560°C,

isso limita os motores em cogeração aos casos em que o processo requer grandes

quantidades de calor a baixas temperaturas (MARTINS, 2000). Esses sistemas têm

sido utilizados de maneira mais freqüente no setor terciário e em pequenas

indústrias, onde a demanda de energia elétrica é inferior a 1MW (MARTINS, 2000).

O emprego dessa tecnologia em sistemas compactos de cogeração tem sido

ampliado com o aproveitamento do fluxo de calor residual em sistemas de cogeração

por absorção.

Estas possibilidades têm sido empregadas com sucesso em supermercados,

bancos, centros de pesquisa e até em ônibus urbanos e interurbanos na Europa.

2.1.3. Adequação de tecnologias

Entre os vários segmentos da cadeia produtivas que são viáveis as

implantações de sistemas de cogeração estão o setor industrial e o terciário. O setor

industrial envolve grandes quantidades de energia térmica relativamente à demanda

elétrica. O setor terciário apresenta requerimentos térmicos em menor escala,

quando comparamos os dois setores.

É claro que nem todas as tecnologias de cogeração supracitados são

aplicáveis a qualquer segmento. Assim, deve se estabelecer critérios de escolhas das

tecnologias em função da aplicação a que se destina, de modo a viabilizar técnica e

economicamente a instalação.

Dentre as várias opções de escolha de tecnologia mais adequada, cada

aplicação deve ser feita de maneira cuidadosa, estabelecendo critérios quantos aos

aspectos a serem considerados. Um aspecto de grande importância é a

disponibilidade de combustíveis adequados a cada tecnologia com custos

ambientais associados à implantação de cada tecnologia. São também de

fundamental importância os aspectos ligados aos custos dos investimentos

necessários, bem como aos gastos de operação e manutenção dos sistemas.

O principal ponto a ser analisado para a determinação da tecnologia mais

adequada é relacionar potência/calor que caracteriza cada tecnologia de cogeração.

Essa relação de potência/calor não é coincidente, a escolha de uma das

tecnologias em detrimento a outra implica quase sempre no atendimento total de

apenas uma das duas formas de demanda energética. Deve se então recorrer a dois

parâmetros adimensionais, um para caracterizar o segmento (industrial ou terciário)

no qual se deseja instalar a tecnologia de cogeração e outro caracterizar o sistema de

cogeração escolhido.

2.1.3.1.Caracterização do segmento industrial ou terciário.

Os segmentos do setor industrial como os terciários podem ser

caracterizados, do ponto vista da demanda energética associada, como consumidores

de energia elétrica ou mecânica e de energia térmica. Baseado nesse fato é possível

definir o parâmetro adimensional (ALFA) que expressa a razão entre o consumo

elétrico ou energia mecânica e de energia térmica (SILVEIRA, 1994).

ALFA =

S E

(2.1)

Onde:

E – Energia elétrica e/ou mecânica consumida no segmento [kW]

Para ilustrar a variação deste parâmetro ALFA, a tabela 2.1 a seguir, mostra

alguns segmentos do setor industrial e terciário. Deve se salientar o fato que estes

valores de ALFA na tabela 2.1, representam a média de cada segmento do setor

industrial ou terciário, os quais seguramente apresentam variações de empresa para

empresa.

Tabela 2.1- valores de ALFA para alguns segmentos (SILVEIRA, 1994).

SETOR INDUSTRIAL ALFA

Cerâmica 0,048

Papel e celulose 0,023

Têxtil 0,043

Alimentos e Bebidas 0,070

Açúcar e Álcool 0,090

SETOR TERCIÁRIO ALFA

Hospital 0,500

Hotéis/Motéis 0,600

Restaurantes 0,600

Universidades 0,600

Lojas de varejo 4,300

2.1.3.2. Caracterização do sistema de cogeração.

Analogamente a caracterização do segmento industrial ou terciário, o

sistema de cogeração pode ser caracterizado por um parâmetro adimensional

(BETA) (BALESTIERE, 1990).

Defina-se:

BETA = ' S ' E

Onde:

E´ - Energia elétrica e/ou mecânica produzida [kW]

S´ - Energia térmica produzida [kW]

O valor de BETA depende do tipo de equipamento de cogeração utilizado,

do tipo de equipamento de recuperação de calor no sistema e das condições de

operação. O valor de BETA varia entre 0,08 a 0,26 para as tecnologias com turbinas

a vapor, entre 0,48 a 0,77 para as turbinas a gás entre 0,60 a 1,09 para as de ciclo

combinado (SILVEIRA, 1994).

2.1.4. Modos de operação

O modo de operação é definido como sendo o caminho no qual os sistemas

devem operar, de maneira a assegurar a viabilidade da instalação, assim os fatores

técnicos e econômicos devem ser relacionados com o modo de operação escolhido,

para complementar a viabilidade da avaliação de implantação de um sistema de

cogeração.

Os principais fatores que influenciam o modo de operação é a necessidade

de existir uma consistência entre as características de demanda do estabelecimento

(eletricidade, calor e combustível) e as características de capacidade de produção de

eletricidade e de recuperação de calor do sistema de cogeração escolhidos

(SILVEIRA, 1994):

• O perfil da demanda térmica e suas flutuações típicas; • O perfil da demanda elétrica e suas flutuações típicas;

• A capacidade da planta para as necessidades presentes e futuras do

estabelecimento;

• Os custos de operação da planta • Os aspectos ambientais.

Há vários modos de operação de um sistema de cogeração que podem ser

seguidos de acordo com o tipo e a capacidade do sistema. Para assegurar a maior

eficiência do sistema, a recuperação do calor rejeitado deve ser a maior possível, na

condição de operação da planta de cogeração.

O modo de operação ideal seria aquele onde houvesse equilíbrio (ALFA =

BETA) e o sistema de cogeração operasse no ponto energeticamente recomendável,

sem excedente e déficit, ou seja, buscando simultaneamente a geração de potência e

o fornecimento de calor (E=E’ e S=S’), pois com está estratégia operacional a

empresa seria auto suficiente energeticamente (SILVEIRA, 1994). Esse modo de

operação é praticamente impossível, já que no processo real de uma instalação não

existem demandas regulares e uniformes, mas bastante variáveis. O sistema de

cogeração deve ser capaz de operar com desequilíbrio, seja por questão de segurança

ou por contingência e irregularidades. Desse modo, um sistema de cogeração deve

se operar sempre em torno de um ponto médio da demanda (SILVEIRA, 1994).

A definição da estratégia operacional que deverá ser adotada em um projeto

é fundamental, uma vez que nela se encerra a filosofia da empresa no tocante ao

atendimento das suas necessidades energéticas (auto-suficiência, excedente ou

déficit)

Existem quatro estratégias normais de operação para o projeto de um

sistema de cogeração:

• Operação em paridade térmica; • Operação em paridade elétrica; • Operação econômica;

2.1.4.1.Operação em paridade térmica.

Nesse modo de operação, o sistema de cogeração é projetado para ser capaz

de suprir a demanda térmica em cada parte do processo a ser considerado, deste

modo à energia térmica é o produto principal e a eletricidade é um subproduto da

cogeração.

O sistema deve ser conectado a rede da concessionária, de modo a propiciar

a venda de eletricidade excedente ou a compra de eletricidade adicional para o caso

de déficit, dependendo dos perfis de demanda do estabelecimento e das condições

operacionais (SILVEIRA, 1994).

2.1.4.2.Operação em paridade elétrica.

Nesse modo de operação, os sistemas de cogeração são projetados para

serem capazes de suprir a demanda elétrica em cada parte do processo a ser

considerado deste modo à energia elétrica é o produto principal e a energia térmica é

um subproduto da cogeração.

Se o calor produzido for insuficiente para satisfazer as necessidades do

estabelecimento, um sistema auxiliar deve ser adicionado para suprir esta diferença.

Em caso contrário, parte do calor produzido é rejeitado para o ambiente

(SILVEIRA, 1994).

2.1.4.3. Operação econômica.

Nesse modo, o sistema de cogeração opera governado por fatores

econômicos. Assim, o sistema funciona nas condições de suprir parte, totalidade ou

ainda produzir excedente da demanda elétrica no horário de pico, conforme a

empresário pode optar pela compra de eletricidade da concessionária para completar

o seu suprimento, ou, se for caso, vender excedente. O estabelecimento deve utilizar

um equipamento suplementar para satisfazer parte ou totalidade de sua demanda

térmica, quando necessário, dependendo das condições operacionais da planta de

cogeração (SILVEIRA, 1994).

2.1.4.4. Operação em cargas parciais.

Nesse modo de operação, os sistemas de cogeração são sub dimensionados

em relação aos seus requerimentos de eletricidade e calor de processo, atendendo

CAPÍTULO 03 – GÁS NATURAL

3.1.COMBUSTÍVEL GÁS NATURAL

O gás natural é uma energia de origem fóssil, mistura de hidrocarbonetos

leves entre o qual se destaca o metano (CH4) (Tabela 3.2) que se localiza no subsolo

da terra e é procedente da decomposição da matéria orgânica espalhada entre os

extratos rochosos (COMGÁS, 2003). Ele é comercializado depois de extraído das

jazidas e beneficiado. O gás natural é um produto incolor e inodoro e é mais leve

que o ar. A utilização do gás natural como combustível no mundo, teve uma lenta

evolução até os anos de 1950, tendo um rápido crescimento a partir de 1950 e se

apresentou de 1973 a 1979 como um ótimo substituto do petróleo em diversas

aplicações. Ele pode substituir qualquer combustível sólido, líquido ou gasoso, com

exceção do querosene de aviação (COMGÁS, 2003).

É o terceiro combustível na matriz energética mundial (MARTINS, 2000).

Além disso, o gás natural é uma energia carente de enxofre e a sua

combustão é completa, liberando como produtos o dióxido de carbono (CO2) e

vapor de água, sendo os dois componentes não tóxicos, o que faz do gás natural uma

energia ecológica e não poluente. Uma vez extraído do subsolo, o gás natural deve

ser transportado até as zonas de consumo, que podem estar perto ou distante. O

transporte, desde as jazidas até estas zonas, é realizado através de tubulações de

grande diâmetro, denominadas gasodutos.

Quando o transporte é feito por mar e não é possível construir gasodutos

submarinos, o gás é carregado em navios metaneiros. Nestes casos o gás é liquefeito

a 160ºC graus abaixo de zero reduzindo seu volume 600 vezes para poder ser transportado. No porto receptor, o gás é descarregado em plantas ou terminais de

grandes depósitos na pressão atmosférica e é injetado depois na rede de gasodutos

para ser transportado aos pontos de consumo. Todas estas instalações são

construídas preservando o meio ambiente, sendo em grande parte subterrâneas

favorecendo a possível restituição da paisagem (COMGÁS, 2003).

O gás natural tem uma importância para cogeração no Brasil no presente

momento, com os gasodutos brasileiros (figura 3.1) aumentou significativamente a

sua oferta, principalmente em Cuiabá e ao longo de seu trajeto, mas terá sua

principal utilização como combustível industrial e para geração termoelétrica na

região sudeste, visto que o gasoduto desta região (figura 3.2) facilitou muita a

distribuição deste combustível. É neste campo de aplicação que a cogeração pode e

deve participar, principalmente porque ela traz ótimos benefícios ambientais e

econômicos, a partir do momento em que proporciona o uso mais eficiente do

combustível.

Nos últimos anos, as reservas brasileiras de gás natural conhecidas têm

aumentado significativamente, de 1970 a 1996, o volume de reservas de gás natural

exploráveis passou de 27 bilhões para 150 bilhões de m3 (MARTINS, 2000). Cerca de 39,4 % deste gás natural produzido no Brasil estão localizados na bacia de

Campos no Rio de Janeiro e as outras reservas estão localizadas na região Nordeste,

principalmente nos estados da Bahia e Alagoas. A tabela 3.1 mostra a produção de

Tabela 3.1- Produção de Gás Natural no Brasil (MARTINS, 2000).

ESTADOS TERRA MAR TOTAL

Rio de Janeiro 0 9.771 9.771

Bahia 4.692 76 4.678

Rio Grande do Norte 680 1.928 4.678

São Paulo 0 2.147 2.147

Sergipe 175 1.820 1.995

Alagoas 1.722 35 1.757

Amazonas 1.014 0 1.014

Espírito Santos 706 13 719

Ceará 2 247 249

Paraná 127 0 127

TOTAL 9.118 16.037 25.155

A comercialização do gás natural se assemelha a da energia elétrica em

muitos aspectos. Ambos são comercializados em território demarcados onde os

preços estão ligados às restrições dentro do mercado. O preço do gás natural é

composto por um somatório de vários preços, que são o preço do produto, do

transporte e da distribuição. Ele é comercializado em metros cúbicos de gás natural

equivalente (GNE) ou normal metro cúbico (Nm3) e os padrões de pressão e temperaturas adotados no Brasil são relativos a 101 kPa e 20°C respectivamente

(COSTA, 2003). Além das vantagens ambientais já conhecidas, o governo brasileiro

vem usando uma política tarifaria de incentivo para o uso de gás natural para

instalação de plantas cogeradoras, este incentivo vem através de redução de tarifas

Tabela 3.2- Composição do gás combustível (COMGÁS, 2003). Componentes do gás natural Participação do gás manufaturado

(%)

Gás natural (%)

O2 0,20 -

CO 7,05 -

H2 37,00 -

CO2 8,54 0,43

N2 18,54 0,66

C H4 26,08 87,35

C2 H6 2,19 9,72

C2 H4 0,07 -

C3 H8 0,32 1,84

Nos comércios e nas indústrias o gás natural pode ser usado para qualquer

processo de geração de frio ou calor e na geração própria de eletricidade.

No comércio, já é amplamente utilizado em padarias, restaurantes, hotéis,

escolas de natação, etc.

Como combustível, o gás natural é utilizado nos processos e equipamentos

industriais que precisam de uma energia térmica limpa, eficaz e econômica: em

cerâmicas, vidraçarias, fornos em geral, fundições, tratamentos térmicos, etc.

O gás natural também permite climatizar e gerar frio para prédios e locais

industriais, tanto como produzir gelo para pistas de patinação. Outra aplicação de grande atualidade e com grande futuro é a cogeração.

A cogeração com gás natural produz em conjunto energia elétrica (ou

mecânica) e calor útil para fábricas, centros de saúde e hotéis, assim como grandes

complexos urbanísticos. A cogeração com gás natural reduz em grande medida a

CAPÍTULO 04- ASPECTOS LEGAIS DA COGERAÇÃO

4.1. PANORAMA DA GERAÇÃO ENERGÉTICA BRASILEIRA

A expansão prevista do setor elétrico pelo plano decenal 1998 – 2007 ficou

muito aquém do necessário e por isso o Brasil enfrentou no ano de 2001 uma crise

no setor que truncou o desenvolvimento do país. Diante deste fato, governo lançou

mão de artifícios políticos, tais como, medidas provisórias para determinar regras de

racionamento a fim de evitar o caos. Os projetos de geração, transmissão e

distribuição de energia passaram a ter prioridade e a geração distribuída passou a ser

incentivada. Multiplicou-se no país projetos de centrais de cogeração, e outros

projetos que utilizam fontes alternativas de energia (eólica, solar e de biomassa) e de

pequenas centrais hidrelétricas (P.C.H.) (CLEMENTINO, 2001).

As atividades de cogeração estão em franco crescimento, principalmente

pela entrada do gás natural. O setor industrial, em especial, busca produzir por meio

da cogeração, além da própria energia, outros insumos utilizados no processo de

produção. Do ponto de vista empresarial, a cogeração é sinônimo de diminuição de

custos, com diminuição de dependência energética.

O interesse do setor industrial por cogeração tem crescido, direcionado

especialmente para a auto-suficiência de suas instalações, proporcionando uma

melhor utilização dos recursos energéticos, pois para determinado nível tarifário, em

alguns casos, a geração de excedentes de cogeração é uma opção lucrativa, os

sistemas de cogeração encontram-se aplicados em um grande conjunto de usuários

que envolvem desde indústria de médio porte até conglomerados interligados como

o projeto COGERA, que teve como objetivo formar uma parceria entre as empresas

RODHIA, CARBOCLORO e SOLVAY aproveitando o potencial oferecido por

essas empresas, tanto no que diz respeito ao consumo de vapor como também de

A Sadia vai reduzir em 10 % sua despesa com energia a partir da

implantação de sistemas de cogeração em três fabrica. “Vamos diminuir os custos,

mas principalmente os riscos”, afirmou o diretor financeiro da companhia, LUIZ

MURAT (CLEMENTINO, 2001). As unidades onde os projetos serão adotados vão

cogerar a partir do vapor liberado no processo de produção.

Comprar a energia excedente desses autoprodutores tem ajudado as

concessionárias de distribuição no atendimento de seu mercado, diminuindo a

dependência em relação à energia das hidrelétricas. É o caso da CPFL, que adquire

30 MW relativos ao excedente gerado por 12 usinas sucro-alcooleiras do interior de

São Paulo (CLEMENTINO, 2001).

Interessa às distribuidoras não só comprar energia excedente de

autoprodutores, mas também investir em centrais próprias de cogeração,

possibilitando a ampliação de escopo de clientes e também a manutenção de seus

consumidores, principalmente os intro-intensivos, que podem escolher o fornecedor

de energia que mais lhes convier (CLEMENTINO, 2001).

4.2. A COGERAÇÃO E O MEIO AMBIENTE.

Atualmente o modelo energético existente no mundo é baseado na

utilização de combustíveis fósseis (carvão mineral e petróleo). Este modelo tem sido

fortemente criticado devido a seu impacto ambiental, esta sendo desenvolvido um

forte movimento para utilização de tecnologias mais eficientes (CLEMENTINO,

2001).

O gás natural é um combustível fóssil menos prejudicial ambientalmente

que o carvão e derivados do petróleo e é considerado como uma fonte de energia

limpa para o futuro (CLEMENTINO, 2001).

Entre os resultados de consenso ambientalista está a substituição do

quase exclusivo da gasolina nos meios de transporte já está sendo contestado, as

companhias de petróleo estão procurando colocar no mercado gasolinas menos

poluidoras e autoridades governamentais tem incentivado a pesquisa de

combustíveis alternativos para veículos.

Na forma de avanços tecnológicos e maior eficiência na utilização de

energia, neste contexto, entra a cogeração de energia que é a produção simultânea de

potência mecânica ou elétrica e calor útil a partir de uma única fonte de energética

primária (COSTA; BALESTIERI, 2001).

O problema do aquecimento global, o efeito estufa, e suas conseqüências

são de grande preocupação dos dirigentes internacionais. A cogeração pode

contribuir para o não aumento ou para diminuição do efeito estufa.

O efeito estufa em si, que é perfeitamente natural, não é preocupante, mas o

aumento desse efeito pela atividade humana realmente é preocupante, fora do

processo natural do efeito estufa, a superfície da terra vem sendo atingida

diariamente pelo dobro da energia em raios infravermelhos irradiados da atmosfera,

em comparação com energia da luz direta. O principal elemento que contribui para o

efeito estufa é o vapor de água que retém a maior parte dos raios infravermelhos

(calor). Depois, pela ordem de importância, vem o dióxido de carbono (CO2)

produzido pela queima de combustíveis fósseis, a madeira e também por milhares

processos naturais: a decomposição orgânica, a emissão oceânica e a respiração dos

seres vivos (CLEMENTINO, 2001).

Outros gases que contribuem, e muito, para o efeito estufa são: o metano, os

óxidos de nitrogênio, e os halocarbonatos, que incluem o clorofluorcarbonos e seus

pares.

Podemos citar como sendo maiores causadores do aquecimento anormal da

Terra: Carros e fábricas do mundo industrializado, ao produzir 60% dos gases

É neste ponto do processo causador de efeito estufa, ou seja, a geração

termoelétrica que cogeração pode minimizar este impacto. A cogeração pode e deve

ser praticada com a finalidade de não aumentar ou diminuir o efeito estufa por meio

da seguinte medida: sempre que possível, procurar obter energia elétrica desejada

em um sistema de cogeração, pois desta forma tem se o uso energético mais

eficiente, ou seja, produz-se a energia elétrica desejada sem que se tenha de

consumir uma quantidade maior de combustível (emissor de gás do efeito estufa)

(CLEMENTINO, 2001).

4.3. SITUAÇÃO DA COGERAÇÃO NO BRASIL

Há quase duas décadas a cogeração já é feita no Brasil, ainda que em

pequena escala, dentro das atividades de autoprodução. A avaliação precisa da

capacidade instalada de cogeração no país é bastante complicada devido ao seu

caráter doméstico. A maioria das instalações encontra-se dentro de plantas fabris,

muitas vezes intimamente ligados ao processo industrial. Dessa forma, apesar da

legislação exigir no mínimo uma comunicação para fins de registro, sabe-se que

várias instalações não estão devidamente cadastradas (CLEMENTINO, 2001).

Esse procedimento pode ser indiferente para propriedade de

empreendimento em um primeiro instante, entretanto, caso haja interesse em vender

excedente para uma concessionária, ele será obrigado a regularizar sua instalação,

pois caso contrário, a concessionária correrá o risco de não ter seu contrato de

suprimento com autoprodutor homologado pelo poder concedente.

Considerando-se os dados existentes até o momento sobre as instalações de

cogeração no país, pode-se notar que as principais atividades associadas a cogeração

são:

Agricultura: empresas agroindustriais que utilizam basicamente resíduos

Papel: indústria de papel e celulose que utilizam resíduos de madeira,

lixívia e licor negro.

Petroquímica: refinaria e pólos petroquímicos

Química: indústria química.

Siderurgia: siderúrgicas que utilizam os gases de alto forno.

Outros: empreendimentos ligados a hotéis, shopping, bancos e outros

estabelecimentos comerciais ou pequenas indústrias.

4.4. CONSIDERAÇÕES SOBRE A LEGISLAÇÃO A RESPEITO DA

COGERAÇÃO.

A legislação brasileira sobre a cogeração vem sendo esboçada desde 1981,

com decreto 1872 de 21/05/1981, o qual dispões sobre a aquisição, pelas

concessionárias, de energia elétrica excedente gerada por autoprodutor. Essa

normalização teve continuidade com portaria número 283 de 1985, a qual criou a

chamada demanda suplementar de reserva (DSR), também chamada de backup,

quando o autoprodutor precisa comprar energia da concessionária por motivo da

geração própria ter sido interrompida ou reduzida por algum motivo

(CLEMENTINO, 2001).

Ocorre que o contrato feito para atender a DSR traz tarifas razoavelmente

altas, pois cobra a energia propriamente consumida mais à tarifa mensal de

emergência, mesmo que a DSR não tenha sido utilizada. Vale também para esse tipo

de contrato a tarifa de ultrapassagem, quando demanda medida e integralizada de

um determinado período for superior à soma das demandas contratadas e

suplementares de reserva, isso também é cobrado.

Quantos empreendimentos privados de geração, com promulgação da

portaria do DEPARTAMENTO NACIONAL DE ÁGUA E ENERGIA ELÉTRICA.

(DNAEE) número 187 de 1988, eles são enquadrados em três faixas de potências:

que é para empreendimentos acima de 10 MW. Quanto maior a potência alcançada,

maiores as exigências que os geradores têm que atender, com a apresentação dessa

portaria também indica o caráter do empreendimento, ou seja, se produtor é indicado

autoprodutor.

Outro texto importante para cogeração foi a portaria do DNAEE número

246 de 23/12/1998, na qual foi introduzida a figura da cogeração, que regulamenta

aquisição de energia elétrica excedente do autoprodutor pelas concessionárias.

A portaria número 246 sofreu alterações significativas pelas Portarias

número 94 de 13/06/1989, número 95 de 16/06/1989 e número 220 de 24/10/1991,

ficando o seu artigo primeiro com a seguinte redação “autorizo a aquisição de

energia elétrica de autoprodutores em contratos de longo prazo que: Não usem

derivados de petróleo como combustível, com exceção dos sistemas de cogeração;

Assegurem contratos de no mínimo 10 (dez) anos de suprimentos”.

Outros artigos da portaria número 246 que sofreram modificações são os

seguintes:

Artigo 6°- “o preço de compra será, no máximo, o valor do marginal de longo prazo de geração”.

Artigo 7°– “Se o comprovados custos evitados em transmissão, estes poderão ser adicionados ao valor acima”.

Parágrafo único: “o preço nunca poderá ser maior do que o custo marginal

regional de longo prazo de expansão do sistema”.

Artigo 24° – “Além da possibilidade de aquisição de energia elétrica, como prevista no artigo da primeira portaria, os concessionários poderão realizar o

transporte de energia elétrica gerada por autoprodutor para fim exclusivo de atender

unidades consumidoras de suas propriedades”.

A lei número 8987 de 13/02/1995 definiu o regime de concessão e

permissão para os prestadores de qualquer serviço público, de acordo com artigo

Essa mesma lei estabeleceu a figura da sub concessão igualmente feita sob

concorrência.

Novas normas para permissão de serviço público foram estabelecidas pela

lei 9074 de 07/07/1995, a qual, após a promulgação da lei 9427 de 26/12/1996, que

instituiu a AGÊNCIA NACIONAL DE ENERGIA ELÉTRICA (ANEEL), sofreu

alterações e ficou com a seguinte redação:

Artigo 10° – “Cabe a Agência Nacional de Energia Elétrica (ANEEL), declarar a utilidade pública, para fins desapropriação ou instituição de servidão

administrativa, das áreas necessárias, à implantação de instalações de

concessionárias, permissionárias e autorizados de energia elétrica”.

Com a nova redação desse artigo as figuras do autoprodutor (AP) e

produtor independente de energia (PIE) foram substituídas pela dos concessionários,

permissionárias e autorizadas de energia elétrica, ampliando se a participação destes

agentes.

4.5. A RESPEITO DA LIVRE NEGOCIAÇÃO DAS CONDIÇÕES DE

FORNECIMENTO

(CLEMENTINO, 2001).ARTIGO1o

Parágrafo 1o- “Decorrido três anos da publicação desta lei, os consumidores referidos, neste artigo poderão estender sua opção de compra a quaisquer

concessionárias, permissionária ou autorizada de energia elétrica do mesmo sistema

interligado”.

Parágrafo 5o – “O exercício da opção pelo consumidor não poderá resultar em aumento tarifário para consumidor remanescentes da concessionária de serviço

Parágrafo 7o – “Os concessionários poderão negociar com os consumidores referidos neste artigo novos condições de fornecimento de energia elétrica,

observados os critérios a serem estabelecidos pela ANEEL”.

4.5.1. A respeito da classificação de instalações de transmissão

Artigo 17°- “As instalações de transmissão de interesse restrito das centrais

de geração poderão ser consideradas integrantes das respectivas concessões,

permissão ou autorizações”.

A lei número 9427, de 26/12/1996 que criou a ANEEL sofreu as seguintes

alterações:

Artigo 26° – “Depende de autorização da ANEEL”:

- O aproveitamento da capacidade hidráulica de potências superior a mil

kW e igual ou inferior a trinta mil kW destinado à produção independente ou

autoprodução, mantidas as características de pequena central hidrelétrica;

-A compra e venda de energia elétrica, por agente comercializado;

-A importação e exportação de energia elétrica, bem como a implantação

dos respectivos sistemas de transmissão associados:

-A comercialização, eventual e temporária, pelos autoprodutores, de seus

excedentes e de energia elétrica”.

A lei número 9648 de 27/05/1998 instituiu o Operador Nacional do Sistema

Elétrico (ONS) e o Mercado Atacadista de Energia (MAE).

A regulamentação dessa lei deve se prever que as distribuidoras deverão ser

obrigadas a adquirir, em contratos de longo prazo, pelos menos 85% do seu

fornecimento, participando do MAE (Mercado Atacadista de Energia), para as

complementações necessárias. O produtor independente de energia de base térmica

poderá vender parte ou a totalidade de sua energia, poderá celebrar contratos num

bem como será chamado a fornecer energia ao MAE quando se avizinha um período

critico ou uma estação de baixa hidraulicidade. Não será vedada ao produtor

CAPÍTULO 05 – PROCESSO

5.1. DESCRIÇÃO DO PROCESSO DE PRODUÇÃO DE MALTE

O processo estudado neste trabalho possui características para a obtenção

do malte e é considerado como semicontínuo o qual consiste em adequar os grãos da

cevada a condição de germinação e que deve ser interrompido no momento em que

este grão se prepara para produzir uma nova planta. O processo será descrito a

seguir, este é basicamente composto por quatro etapas distintas.

O processo inicia-se com a cevada sendo levada ao topo de um silo o qual é

dividido em 3 compartimentos, conforme figura 5.1.

No topo do silo, formado pelo primeiro compartimento, a cevada é mantida

a uma temperatura de 16°C, durante um período de 36 horas, esta etapa é chamada

de maceração. Ao término deste período, a cevada é descarregada em outro

compartimento denominado Germinação 2 e este é novamente carregado com outra

remessa de cevada.

A segunda etapa é denominada de Germinação 2. Neste ciclo, a cevada

permanece a uma temperatura de 14°C por um período de 36 horas. Completando o

ciclo, a cevada (já em processo de germinação) é descarregada em outro

compartimento o de Germinação 1 e este novamente é carregado com outra remessa,

proveniente do compartimento anterior.

A terceira etapa, denominada de Germinação 1, consiste em permitir que a

cevada termine o processo de germinação. A mesma, é mantida a 14°C durante um

período de 36 horas. Nestas etapas supracitadas o amido apresenta-se em cadeias

menores do que na cevada, tornando se mais solúvel e maleável encerrado este ciclo.

O produto já germinado é levado para uma estufa dando continuidade ao

processo, e este compartimento é novamente carregado com outra remessa

A quarta etapa se refere a submeter o produto já germinado à temperatura

de 80°C, durante um período de 36 horas, visando à retirada da umidade existente,

sem a destruição das enzimas formadas, que são essenciais para fabricação da

cerveja, cujo processo é ilustrado na figura 5.2. Portanto, o malte nada mais é que o

grão de cevada submetido a um processo de germinação, com a finalidade de

desenvolver enzimas e modificar o amido. E o processo para isso consiste em

controlar as condições de temperatura, umidade e aeração do grão.

CAPÍTULO 6- ANÁLISE TÉCNICA DE SISTEMAS DE

COGERAÇÃO PARA UMA INDÚSTRIA DE MALTE

6.1. CARACTERÍSTICA DE CONSUMO DA EMPRESA

Considerando as características de consumo da empresa:

Eletricidade Requerida no Processo 2200 kW (Malteria, 2003)

Consumo de Gás Natural 3333,33 m3/h (Malteria, 2003)

6.2. CÁLCULO DO PARÂMETRO “ALFA”.

Cálculo de ALFA:

ALFA =

S E

(6.1)

E= Potência Elétrica Requerida no Processo = 2200 kW

S= Potência Térmica Requerida no Processo = 34 260 kW

ALFA =

r r

Q E

= 0,06 (6.2)

Conforme tabela 2.1, o parâmetro alfa para indústria de alimento e bebidas

é em torno de 0,070, a indústria de transformação de cevada em malte se encaixa