Espumas de Poliuretano a partir de Polióis de

Crude Glicerol com Óleos Alimentares Usados

(OAU)

Tese de Mestrado

deCamila David Mendes Moura

Desenvolvida no âmbito da unidade curricular de Dissertação

Realizado no

Instituto Superior Técnico de Lisboa

Orientador na FEUP: Prof. Margarida Bastos Orientadores no IST: Dr. Rui dos Santos Dra. Salomé Vieira

À Dra Salomé Vieira por estar presente comigo em todas as fases do trabalho participando e apoiando para que tudo fosse possível.

Ao Dr. Rui Galhano dos Santos pela oportunidade e confiança de me deixar desenvolver o tema mesmo sendo de outra instituição de ensino.

À Professora Margarida Bastos pela paciência, trabalho, atenção e confiança mesmo havendo limitações geográficas sempre esteve disponível para o que fosse preciso. As Eng.ª Isabel Nogueira pelas análises de SEM e a Eng.ª Madalena Garcia pelos ensaios mecânicos de compressão axial.

Ao David pelo poliol, ao Sandro pelo apoio na formulação, à Daniela no TGA e à ao Ivo no FTIR a todos um agradecimento especial.

Aos amigos e a família.

Agradecimento ao Departamento de Engenharia Química do Instituto Superior Técnico e ao Laboratório Cerena.

A Prof. Margarida Bastos, orientadora desta dissertação, é membro integrado do LEPABE – Laboratório de Engenharia de Processos, Ambiente Biotecnologia e Energia, financiado por: Financiamento Base - UIDB/00511/2020 da Unidade de Investigação - Laboratório de Engenharia de Processos, Ambiente, Biotecnologia e Energia – LEPABE - financiada por fundos nacionais através da FCT/MCTES (PIDDAC).

As espumas de poliuretano são materiais que apresentam diversas propriedades tais como flexibilidade, viscoelasticidade, alta resistência química e baixa temperatura de cura. São utilizadas na indústria automóvel nos estofos dos carros, no isolamento térmico de casas, na indústria têxtil, na indústria do calçado, entre outras.

Visando alternativas sustentáveis, o objetivo deste projeto teve como princípio o aproveitamento de dois subprodutos: o crude glicerol e os óleos alimentares usados para produção do poliol utilizado na síntese das espumas e variando a composição e tipo de componentes na formulação, encontrar a espuma que possuísse as melhores características para a utilização final.

Ao longo do trabalho utilizaram-se várias técnicas de caracterização física-química, morfológica e mecânica. Para tal, recorreu-se à microscopia eletrónica de varrimento (SEM) para determinar a morfologia celular das espumas, à espectroscopia de infravermelho (FTIR) para inferir sobre a composição molecular das espumas, à análise termogravimétrica (TGA) para avaliar a degradação das espumas com a temperatura e a testes mecânicos de compressão para determinar a rigidez das espumas.

Inicialmente foi feita a caracterização do poliol proveniente do crude glicerol e dos óleos alimentares usados (OAU) para definir o teor de isocianatos a utilizar na produção da espuma. Após definida a formulação base para a síntese das espumas, fizeram-se vários ensaios onde se alteraram os componentes como os catalisadores, os plastificantes e o teor do agente de expansão. E por fim analisaram-se os efeitos nas propriedades finais da espuma através dos métodos de caracterização descritos acima. Com a realização do trabalho foi possível concluir que é possível obter espumas a partir do poliol sintetizado.

Polyurethane foams are materials that have several properties such as flexibility, viscoelasticity, high chemical resistance and low curing temperature. They are used in the automotive industry in car upholstery, in the thermal insulation of houses, in the textile industry, in the footwear industry, among others.

Regarding sustainable options, the main goal of this project has been to use two by-products: crude glycerol and waste cooking oils to produce the polyol used in the synthesis of the foams and, through different tests changing the composition and type of components in the formulation, try to find the foam that had been the best characteristics for the end use.

Throughout the work, various characterization techniques were used such as of physical-chemical, morphological and mechanical. To this end, scanning electron microscopy (SEM) was used to determine the cell morphology of the foams, infrared spectroscopy (FTIR) to infer on the molecular composition of the foams, thermogravimetric analysis (TGA) for evaluated the degradation of the foams with temperature and the mechanical compression tests to determine the rigidity of the foams.

Initially, it was made the characterization of the polyol from the crude glycerol and the waste cooking oils to determine the amount of isocyanates to be used in the production of the foams. After defining the base formulation for the synthesis of the foams, several tests were carried out changing quantities of the components such as catalysts, plasticizers and blowing agent. Finally, the effects on the final properties of the foam were analyzed using the characterization methods described above.

With the completion of the work it was possible to conclude that was obtained foams from the produced polyol.

Declara, sob compromisso de honra, que este trabalho é original e que todas as contribuições não originais foram devidamente referenciadas com identificação da

fonte.

Índice

1 Introdução 1

1.1 Enquadramento e Apresentação do Projeto 1

1.2 Contributos do Trabalho 3

1.3 Organização da Tese 3

2 Espumas de Poliuretano 5

2.1 Produção e formação de espumas 5

2.2 Tipo de espumas 7 2.2.1 Espumas flexíveis 7 2.2.2 Espumas rígidas 9 2.2.3 Espumas semi-rígidas 9 2.3 Fenómenos físicos 9 2.4 Química do poliuretano 11 2.5 Matérias primas 12

3 Contexto e Estado da Arte 17

3.1 Polióis alternativos 17 4 Descrição Técnica 20 4.1 Material e equipamento 20 4.2 Metodologia 20 4.2.1 Produção do Poliol 20 4.2.2 Caracterização do poliol 22

4.2.3 Síntese da espuma de poliuretano 23

4.3 Métodos de caracterização das espumas 24

5 Discussão de Resultados 29

5.1 Caracterização do Poliol – determinação do peso molecular 29

5.2 Caracterização da Espuma de Referência 29

5.4 Estudo da influência do catalisador 36

5.5 Estudo da influência do plastificante 38

5.6 Estudo da influência de escala na produção de espumas 42

5.7 Estudo da influência dos agentes termocrómicos 44

5.8 Potencias aplicações das espumas produzidas 45

47 48 49 50 52 53 54 60 66 6 Conclusões

7 Avaliação do Trabalho Realizado 8 Referências

Anexo 1 Formulação

Anexo 2 Cálculos da densidade aparente Anexo 3 Fornecedores dos reagentes Anexo 4 Imagens de MicroFTIR Anexo 5 Imagens de SEM Anexo 6 Espectros de FTIR

Índice de Figuras

Figura 1: Mercado global de poliuretano (adaptado de: Akindoyo et al., 2016). ... 1

Figura 2: Quota de mercado global de poliuretano de base biológica (adaptado de: modorintelligence.com/industry-reports/bio-based-polyurethane-market). ... .. 2

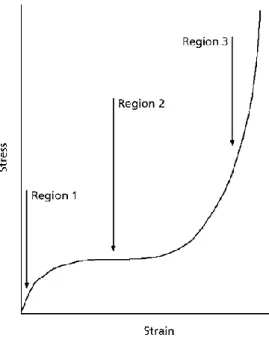

Figura 3: Curva de tensão-deformação das espumas (adaptado de: Eaves, 2004). ...6

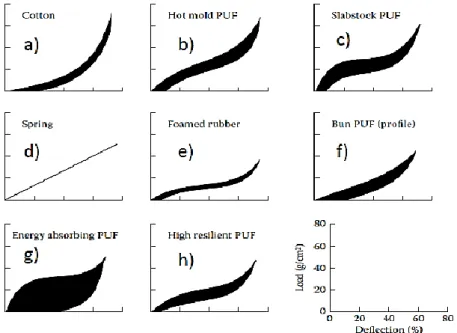

Figura 4: Curva de histerese para espumas flexíveis: a) cotton; b) hot mold PUF; c) slabstock PUF; d) spring; e) foamed rubber; f) bun PUF (profile); g) energy absorving PUF; h) high resillent PUF (adaptado de: Ashida, 2007). ... ... 8

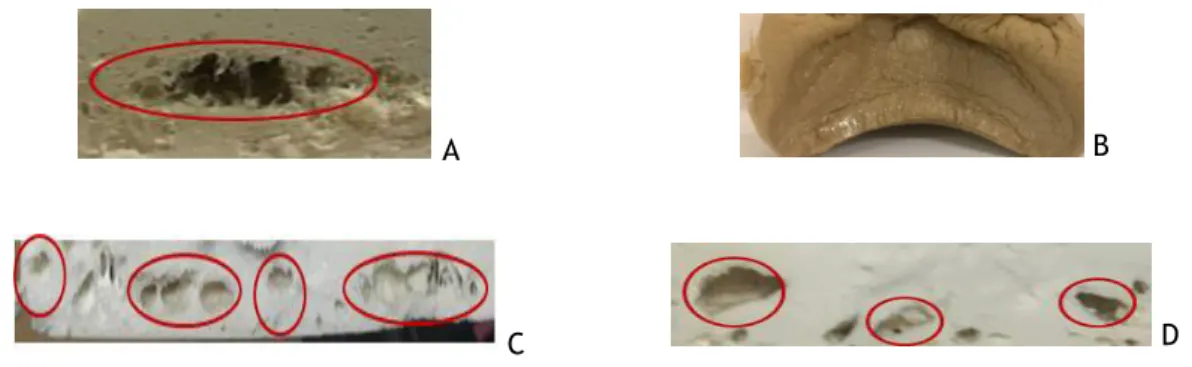

Figura 5: Fenómenos físicos: A) colapso celular; B) contração na cura; C) buracos na base; D) vazios e furos. ... 10

Figura 6: Estrutura química do poliuretano (ChemSpider, 2019). ... 11

Figura 7: Estrutura de ressonância do isocianato (adaptado de: Ionescu, 2005). ... 11

Figura 8: Mecanismo de adição (adaptado de: Ionescu, 2005). ... 11

Figura 9: Reações de: 1) polimerização; 2) gaseificação; 3) formação de ureia (adaptado de: Ionescu, 2005). ... 12

Figura 10: Estruturas moleculares de: A) 2,4’-TDI; B) 4,4’-MDI (ChemSpider, 2019). ... 13

Figura 11: Estruturas moleculares de: A) TEP; C) DABCO 33-LV; B) DBTL; D) NIAX; E) TCPP (ChemSpider, 2019). ... 15

Figura 12: Estruturas moleculares de: A) ftalato de dioctilo( DOP); B) adipato de diisobutilo; C) maleato de dibutilo (ChemSpider, 2019). ... 16

Figura 13: Estruturas moleculares de: A) glicerol; B) exemplo de triglicerídeo insaturado (óleo alimentar) (ChemSpider, 2019). . ... 18

Figura 14: Metodologia de produção da espuma. ... 20

Figura 15: Montagem para a produção de monoglicerídeo (adaptado de: Bastos, 2019). .... 21

Figura 16: Molde fechado de PVC usado para formação das espumas (vista de cima). ... 24

Figura 17: A) FTIR-ATR PerkinElmer Spotlight 400N FT-NIR; B) TGA Hitachi STAT7200. ... 26

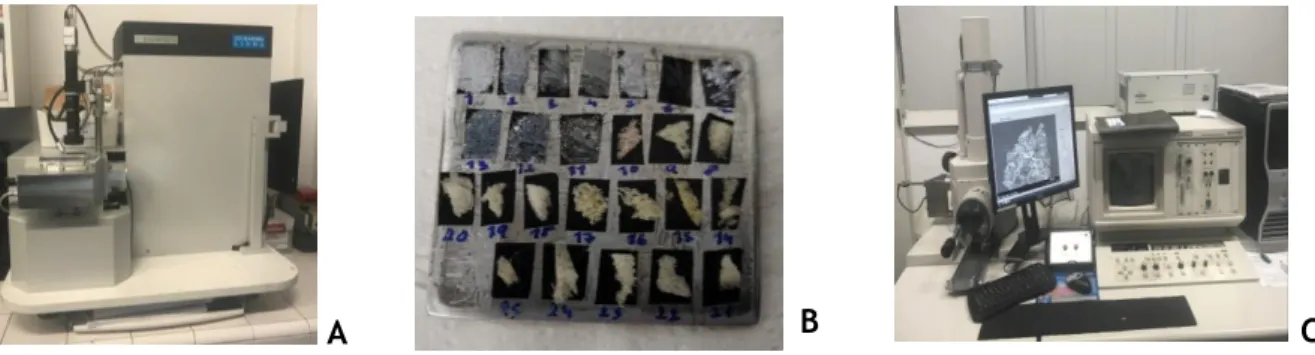

Figura 18: Equipamento: A) Polaron: Quorum Technologies sputter coater and evaporator (Au/Pd, Cr, C); B) porta amostras; C) SEM JEOL 7001F FEG-SEM. ... 27

Figura 19: Equipamento para o ensaio mecânico de deformação uniaxial INSTRON 5566. ... 28

Figura 21: Espetro no infravermelho em modo de transmitância obtido em célula de ATR de

diamante da Esp.Ref. ... 31

Figura 22: Curvas de TG e DTG da espums de poliuretano Esp.Ref.. ... 32

Figura 23: Aspetos visuais da Esp.Ref.: A) fechada; B) aberta. ... 33

Figura 24:Imagens de SEM: A) Esp.Ref e B) Esp.A. ... 34

Figura 25: Densidade aparente vs teor de água na formulação para as espumas Esp.Ref., Esp.A e Esp.B. ... 35

Figura 26: Espetro no infravermelho em modo de transmitância obtido em célula de ATR de diamante das Esp.Ref, Esp.B e Esp.C. ...36

Figura 27: Aspeto visual das espumas: A) Esp.Ref.; B)Esp.A ; C) Esp.B. ... 36

Figura 28: Aspeto visual das espumas:A) Esp.C e B) Esp.D. ... 38

Figura 29: Curvas de TG e DTG das espumas de poliuretano Esp.Ref. e Esp.G.. ... 41

Figura 30: Aspeto visual das espumas: A) Esp.E; B) Esp.F; C) Esp.G. ... 42

Figura 31: Aspeto visual das espumas: A) Esp.I;B) Esp.I após contração; C) Esp.H; D) Esp.J. . 44 Figura 32: Aspecto visual das espumas: A) Esp.L; B) Esp.M. ... 46

Figura A4.1: Imagem microFTIR para a Esp.Ref. ... 54

Figura A4.2: Imagem microFTIR para a Esp.A. ... 54

Figura A4.3: Imagem microFTIR para a Esp.C. ... 55

Figura A4.4: Imagem microFTIR para a Esp.D. ... 55

Figura A4.5: Imagem microFTIR para a Esp.E. ... 56

Figura A4.6: Imagem microFTIR para a Esp.F. ... 56

Figura A4.7: Imagem microFTIR para a Esp.G. ... 56

Figura A4.8: Imagem microFTIR para a Esp.I. ... 57

Figura A4.9: Imagem microFTIR para a Esp.J. ... 58

Figura A4.10: Imagem microFTIR para a Esp.L. ... 58

Figura A4.11: Imagem microFTIR para a Esp.M. ... 59

Figura A5.1: Imagem SEM para a Esp.Ref... 60

Figura A5.2: Imagem SEM para a Esp.A. ... 60

Figura A5.4: Imagem SEM para a Esp.C. ... 61

Figura A5.5: Imagem SEM para a Esp.D. ... 62

Figura A5.6: Imagem SEM para a Esp.E. ... 62

Figura A5.7: Imagem SEM para a Esp.F. ... 63

Figura A5.8: Imagem SEM para a Esp.G. ... 63

Figura A5.9: Imagem SEM para a Esp.I. ... 64

Figura A5.10: Imagem SEM para a Esp.J. ... 64

Figura A5.12: Imagem SEM para a Esp.L. ... 65

Figura A5.13: Imagem SEM para a Esp.M. ... 65

Figura A6.1: Espetro no infravermelho em modo de transmitância obtido em célula de ATR de diamante das espumas Esp.Ref., Esp.C e Esp.D. ... 66

Figura A6.2: A) Espetro no infravermelho em modo de transmitância obtido em célula de ATR de diamante das espumas Esp.Ref., Esp.E, Esp.F e Esp.G.; B) Espetro no infravermelho em modo de transmitância obtido em célula de ATR de diamante das espumas Esp.Ref e Esp.H. .67 Figura A6.3: Espetro no infravermelho em modo de transmitância obtido em célula de ATR de diamante das espumas Esp.Ref, Esp.L e Esp.M. ... 68

Figura A7.1: Gráfico tensão deformação para Esp.Ref.. ... 69

Figura A7.2: Gráfico tensão deformação para a Esp.A. ... 70

Figura A7.3: Gráfico tensão deformação para a Esp.B. ... 71

Figura A7.4: Gráfico tensão deformação para a Esp.C. ... 72

Figura A7.5: Gráfico tensão deformação para a Esp.D. ... 73

Figura A7.6: Gráfico tensão deformação para a Esp.E. ... 74

Figura A7.7: Gráfico tensão deformação para a Esp.F. ... 75

Figura A7.8: Gráfico tensão deformação para a Esp.G. ... 76

Figura A7.9: Gráfico tensão deformação para a Esp.I. ... 77

Figura A7.10: Gráfico tensão deformação para a Esp.J. ... 78

Figura A7.11: Gráfico tensão deformação para a Esp.L. ... 79

Índice de Tabelas

Tabela 1: Classificação das espumas de poliuretano (adaptado de: Eaves, 2004). ... 7

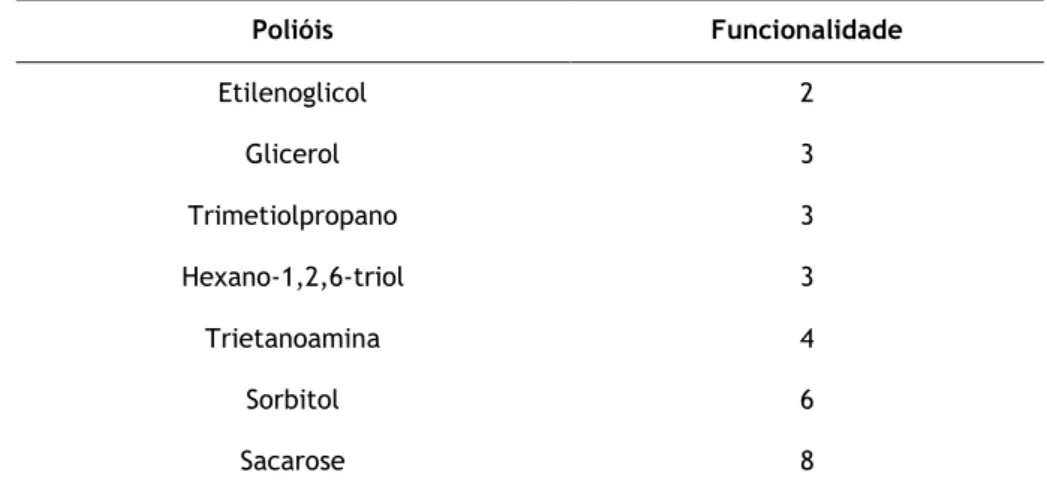

Tabela 2: Funcionalidade de alguns dos polióis mais comuns (adaptado de: Szycher, 2013). 13 Tabela 3: Formulação padrão. ... 23

Tabela 4: Peso molecular dos Polióis sintetisados. ... 29

Tabela 5: Características físico-químicas e mecânicas da Esp.Ref.. ... 30

Tabela 6: Dados obtidos através do TGA para a Esp.Ref.. ... 32

Tabela 7: Características físico-químicas e mecânicas das Esp.Ref., Esp.A e Esp.B. ... 34

Tabela 8: Características físico-químicas e mecânicas das Esp.Ref., Esp.C e Esp.D. ... 37

Tabela 9: Características físico-químicas e mecânicas das Esp.Ref., Esp.E, Esp.F e Esp.G. ... 39

Tabela 10: Dados obtidos através do TGA para as Esp.Ref. e Esp.G.... 41

Tabela 11: Características físico-químicas e mecânicas das Esp.Ref, Esp.H, Esp.I, e Esp.J. ... 42

Tabela 12: Características físico-químicas e mecânicas das Esp.Ref, Esp.L e Esp.M. ... 45

Tabela A1.1: Formulação das espumas. ... 57

Tabela A2.1: Valores para o cálculo da densidade. ... 52

Notação e Glossário

Lista de Siglas

ATR Reflexão Total Atenuada DABCO 1,4-Diazobiciclo[2,2,2]octano DBTL Dilaurato de dibutilestanho DMAP 4-Dimetilaminopiridina DOP Ftalato de dioctilo

FTIR Espetroscopia de Infravermelho com Transformada de Fourier MDI Metilenofenil Diisocianato

NIAX Éter Bis[2-(dimetilamino)]etílico OAU Óleos alimentares usados

PMDI Metiletilenodifenil Diisocianato Polimérico PU Poliuretano

Silbyk Poliéter polisiloxano modificado TCPP Tri (1-metil 2-cloro etil) fosfato TDI Tolueno Diisocianato

TEP Trietilfosfato

TGA Análise termogravimétrica THF Tetrahidrofurano

1

1 Introdução

1.1 Enquadramento e Apresentação do Projeto

Os poliuretanos representam um grupo extenso de polímeros com diferentes composições às quais correspondem vários tipos de propriedades (Figueiredo, 2008). Estes polímeros são formados através da reação de policondensação entre um poli(isocianato) e um poli(álcool). As suas principais aplicações são: os elastómeros, as espumas e os revestimentos.

Dentro dos vários produtos de base poliuretano, as espumas de poliuretano são o produto com maior destaque evidenciado pela sua produção mundial em quantidades consideráveis (Figura 1).

Figura 1: Mercado global de poliuretano (adaptado de: Akindoyo et al., 2016).

A importância da utilização de materais de origem não petroquímica é evidenciada pelo facto de em 2018, cerca de um terço do consumo total de poliuretano de base biológica, também conhecido como poliuretano verde, no mundo (Figura 2) era utilizado na área da construção civíl.

Além disso, há uma crescente procura (Bio-Based Polyurehtane Market, 2018) para materiais resistentes ao impacto utilização na construção civil, onde há uma grande oportunidade de crescimento de mercado particularmente em economias emergentes como Indonésia, Vietnam e Filipinas.

2 A procura de poliuretano de base biológica na indústria do mobiliário deverá crescer a taxas de crescimento acima da média.

Figura 2: Quota de mercado global de poliuretano de base biológica (adaptado de: modorintelligence.com/industry-reports/bio-based-polyurethane-market).

A sustentabilidade é uma das questões mais faladas hoje em dia, visto que cada vez mais se sentem os impactes ambientais causados pelas atividades humanas no planeta. Para diminuir esses efeitos, são procuradas novas soluções para diminuir a poluição, bem como, os resíduos produzidos. O conceito de economia circular (European Comission, 2019) surge, como resposta à atual disponibilidade limitada de recursos naturais relativamente ao aumento do consumo da população mundial. A estratégia defendida é que, os materiais devem ser reciclados e reutilizados. Assente neste conceito, novas formulações são estudadas para produzir produtos alternativos mais ecológico-sustentáveis, evitando ao máximo a utilização de novas matérias-primas, mas sim reaproveitando os materiais já existentes.

Visando o conceito de economia circular, o crude glicerol, subproduto da produção de biodiesel, em conjunto com os óleos alimentares usados (OAU), podem ser utilizados como fonte de poliol na produção de espumas de poliuretano, tornando esta espuma sustentável através do reaproveitamento destes dois subprodutos.

O projeto foi desenvolvido no Instituto Superior Técnico de Lisboa, com os objetivos de desenvolver uma espuma sustentável, em que na sua produção o poliol utilizado contivesse óleos alimentares usados e crude glicerol, e analisar o comportamento das espumas perante alterações de componentes tais como, catalisadores, plastificantes e as razões dos mesmos na formulação.

3 Para tal foram definidos os seguintes objetivos:

● Caracterização do poliol proveniente da síntese do crude glicerol com os óleos alimentares usados;

● Produção de várias espumas com diferentes composições e os teores dos diferentes componentes da formulação;

● Análise das diferenças nas propriedades físico-químicas e morfológicas das espumas através das técnicas de FTIR de transmitância e reflectância total atenuada (ATR), de microscopia eletrónica de varrimento (SEM), de termogravimetria (TGA), bem como, de propriedades mecânicas nomeadamente resistência à deformação.

1.2 Contributos do Trabalho

Através da realização deste trabalho foi possível contribuir com diversos resultados de técnicas de caracterização física, química e morfológica. Para além disso, estabelecer novas formulações que envolveram alternativas ecológicas para a produção de espumas de poliuretano. A técnica de análise de FTIR revelou conhecimento sobre a composição química das espumas.

A utilização da técnica de TGA possibilitou a caracterização do comportamento térmico das espumas e verificar a sua decomposição em função da temperatura.

O recurso à microscopia eletrónica de varrimento (SEM) possibilitou dar conhecimento sobre a morfologia das células das espumas e a caracterização em abertas ou fechadas. Os testes mecânicos de compressão permitiram aferir sobre a propriedades mecânicas. E a utilização do um poliol formado por crude glicerol e óleo alimentar usado (OAU) permitiu dar continuidade ao estudo (Bastos, 2019) ao dar uma nova possível utilização ao poliol através da produção da espuma de poliuretano.

1.3 Organização da Tese

A tese apresentada está dividida em 7 capítulos distintos: Introdução, Espumas de Poliuretano, Estado da Arte, Descrição Técnica, Discussão dos Resultados, Conclusões e Avaliação do Trabalho Realizado.

Na Introdução faz-se uma breve apresentação e enquadramento do projeto sobre as espumas de poliuretano, as suas principais propriedades, aplicações e uma análise global de mercado das espumas. É neste capítulo também onde são identificados os principais objetivos do trabalho e as técnicas utilizadas para atingir os mesmos objetivos.

4 No capítulo 2, Espumas de Poliuretano, descrevem-se o processo da formação da espuma, bem como, os tipos de espumas e as propriedades das mesmas. Posteriormente, aborda-se a química das espumas de poliuretano, os componentes químicos que as constituem e as reações químicas envolvidas entre os componentes na formação das espumas.

No Estado da Arte, capítulo 3, descrevem-se as espumas de poliuretano e a sua história. Para além disso, são descritos alguns estudos que têm sido feitos nos últimos anos sobre as espumas de poliuretano com polióis alternativos.

Na Descrição Técnica, capítulo 4, descrevem-se todas as etapas do procedimento desde da síntese do poliol proveniente do crude glicerol com os óleos alimentares usados, até a produção da espuma e os materiais e reagentes envolvidos. Numa fase posterior descrevem-se os métodos de análise utilizados durante o processo como o FTIR, o SEM, o TGA, os testes mecânicos de compressão e as determinações de densidade aparente, o peso molecular e a avaliação do tempo de cura.

Na Discussão dos Resultados, capítulo 5, faz-se uma análise dos resultados obtidos ao longo do trabalho para cada ensaio, relacionado-os com métodos de análise definidos no capítulo anterior e avaliando os efeitos das mudanças na formulação.

Na Conclusão é possível encontrar um resumo de todos os resultados alcançados ao longo do projeto e a compreensão dos objetivos.

No capítulo 7, Avaliação do Trabalho Realizado, faz-se uma avaliação do trabalho sobre os objetivos traçados, as limitações do trabalho futuro e a apreciação final.

5

2 Espumas de Poliuretano

2.1 Produção e formação de espumas

Existem vários processos possíveis para a produção da espuma como: o mono-componente, processo pré-polímero, processo quási-polímero e o processo “uma etapa” (Ionescu, 2005).

O processo “uma etapa” consiste na obtenção da espuma apenas numa etapa e realiza-se num curto período de tempo. Neste processo ocorre a mistura prévia de todos os reagentes com exceção do isocianato, designado componente A, ao qual é posteriormente adicionado o isocianato, componente B. Após a mistura entre os componentes é obtido um poliuretano (Ionescu, 2005). Os reagentes neste processo estão no estado líquido para facilitar a mistura reativa homogénea entre os mesmos. A reação envolvida é altamente exotérmica e é completa aproximadamente após 30 minutos, dependendo do catalisador utilizado (Ullman’s, 2007). As propriedades finais da espuma são atingidas até 48 horas no máximo.

As espumas são formadas através de um processo que envolve a nucleação e o crescimento de bolhas de gás na matriz do polímero. Quando as bolhas crescem, a estrutura da espuma passa por vários estágios (Eaves, 2004):

- inicialmente, são geradas pequenas bolhas esféricas redondas dispersas no líquido da matriz onde há uma pequena redução de densidade da espuma;

- enquanto as bolhas crescem, o nível de densidade mais baixo é atingido pela espuma enquanto as células atingem uma estrutura fechada;

- com o maior crescimento e diminuição da densidade da espuma ocorre distorção das células para formar estruturas poliédricas;

- os efeitos da viscosidade e da tensão superficial fazem com que o material espalhe intercetando os elementos celulares;

- o estágio final envolve a rutura das paredes celulares resultando numa célula aberta. As espumas apresentam a curva de tensão-deformação delineada em 3 regiões (Figura 3): comportamento linear ou deformação elástica (região 1), escoamento (região 2) e deformação plástica (região 3). Na região 1, o comportamento linear elástico é controlado pelo dobramento da parede celular. Nas espumas de células fechadas, as células da parede alongam-se devido a pressão do gás aí contido.

6 Na região 2, as células colapsam pelo seu esmagamento ou fractura. Na região 3, a

densificação ocorre, o material sofre deformações permanentes e irreversíveis.

Figura 3: Curva de tensão-deformação das espumas (adaptado de: Eaves, 2004).

O módulo de Young (E), também chamado de módulo de elasticidade, é uma das propriedades mecânicas mais importantes nos polímeros. É uma medida da razão entre a tensão aplicada e a deformação ocorrida no material. É medido na região elástica linear da curva “tensão vs. deformação” no ensaio de tensão. De acordo com a equação 1

𝐸 =𝜎

𝜖 (1)

onde 𝜎 é a tensão (Pa) e 𝜖 é a deformação (adimensional). Quanto maior é o módulo de elasticidade, mais rígido é o material ou menor é a sua deformação elástica quando aplicada uma dada tensão.

O módulo pode variar conforme a tensão aplicada é de tracção ou deformação, podendo ser o dobro no caso da deformação. Durante a tração, a carga é exercida sobre as ligações do material, enquanto que na deformação a carga é exercida sobre as mesmas ligações bem como sobre as partículas (Childs et al., 2017).

7

2.2 Tipo de espumas

As espumas de poliuretano são resultado da reação de policondensação entre poliisocianatos e polióis. O peso molecular e a funcionalidade do poliol são relevantes visto que afetam as propriedades finais da espuma. Como esta reação envolve fenómenos físico-químicos complexos, é necessário a utilização de catalisadores e agentes de expansão que permite o crescimento celular das espumas (Ullman’s, 2007). A versatilidade das espumas são o reflexo das escolhas das matérias primas e das reações químicas entre alguns dos componentes adicionados. As espumas podem ser classificadas em três grupos distintos: rígidas, flexíveis e semi-rígidas.

Na Tabela 1 são apresentadas as características físico-químicas e mecânicas que as diferenciam, nomeadamente o valor de OH, o valor OH equivalente, funcionalidade e o módulo elástico para os três grupos distintos de espumas. No caso do valor de OH equivalente, o valor mais elevado é apresentado para uma espuma do tipo flexível (800-10.000) e consequentemente o valor mais baixo para uma espuma rígida (100-160). O valor da funcionalidade por sua vez é mais baixo para espumas flexíveis, entre 2,0-3,1 e mais alto para espumas rígidas 3,0-8,0. O módulo elástico a 23ºC é elevado para espumas rígidas superior a 700 e baixo para flexíveis inferior a 70.

Tabela 1: Classificação das espumas de poliuretano (adaptado de: Eaves, 2004).

Propriedade do Poliol Espuma rígida Espuma semi-rígida Espuma flexível

Valor OH (mg KOH / g) 350-560 100-200 5,6-70

Valor OH equivalente

(56,110 / OH Número) 160-100 560-280 10.000-800

Funcionalidade 3,0-8,0 3,0-3,5 2,0-3,1

Módulo elástico a 23ºC / MPa >700 70-700 <70

2.2.1 Espumas flexíveis

As espumas produzidas com polióis de alto peso molecular (2000-8000 g/mol) e uma funcionalidade de 2,0-3,1 dão origem a espumas flexíveis (Eaves, 2004).

Ao contrário das espumas rígidas, as espumas flexíveis são caracterizadas por materiais com células abertas, que por sua vez permitem a circulação de ar pelo material quando comprimidas (Szycher, 2013).

8 As espumas flexíveis são classificadas pelo poliol presente nas espumas, espumas de poliéter e espumas de poliéster, podendo também ser definidas através da identificação do processo de produção em contínuo ou em batch.

As espumas em contínuo são produzidas a partir do espalhamento do líquido de mistura numa passadeira, onde posteriormente são cortadas em placas no tamanho pretendido. Por sua vez espumas em batch são utilizadas quando não é economicamente viável produzir geometrias complexas a partir das espumas produzidas em contínuo.

O comportamento mecânico da espuma à tensão-deformação (histerese) caracteriza os vários tipos de espumas flexíveis (Figura 4).

Figura 4: Curva de histerese para espumas flexíveis: a) cotton; b) hot mold PUF; c) slabstock PUF; d) spring; e) foamed rubber; f) bun PUF (profile); g) energy absorving PUF; h) high resillent PUF (adaptado de:

Ashida, 2007).

As curvas de histerese para as espumas produzidas em batch e em contínuo estão representadas pelas letras b) e c) respetivamente. Algumas aplicações como nos estofos de automóveis são constituídas por espumas do tipo energy absorbing PUF, onde o comportamento é representado pela letra g). No caso das esponjas são utilizadas espumas com comportamento representado pela letra c), produzidas em contínuo. Por outro lado, nos colchões e outros mobiliários de casa que envolvem estofos são utilizadas high resilient PUF de poliuretano, onde o comportamento é representado pela letra h).

9 Outra aplicação possível é no revestimento de sistemas de refrigeração onde são utilizadas espumas do tipo foamed rubber, onde o comportamento é representado pelo gráfico de letra e) (Szycher, 2013).

2.2.2 Espumas rígidas

As espumas rígidas são caracterizadas por uma estrutura molecular reticulada, obtidas através de polióis ramificados de baixo peso molecular (<1000 g/mol) e elevada funcionalidade (3,0-8,0).

Estas espumas são constituídas por uma elevada percentagem de células fechadas (Ashida, 2007). Para além disso aderem a diferentes tipos de materiais como ferro, madeira, resinas termoendurecíveis e fibras. São resistentes ao petróleo, óleos e outros solventes não polares. A densidade das mesmas pode variar entre 20 a 3000 kg/m3 sendo

que as de densidade mais baixa possuem boas propriedades térmicas.

As espumas rígidas possuem variadas aplicações tais como isolante térmico em sistemas de refrigeração, edifícios, garrafas térmicas, instalações petroquímicas, entre outros. Podem ser comercializados em latas de spray, para aplicação direta nos locais pretendidos ou em moldes onde a espuma de um componente cura pela humidade do ar.

2.2.3 Espumas semi-rígidas

As espumas semi-rígidas são produzidas a partir de polióis de peso molecular entre (1000-2000 g/mol). Estas espumas são constituídas maioritariamente por células abertas e são caracterizadas pela sua capacidade de absorção de energia (Szycher, 2013), sendo, por exemplo, usadas na indústria automóvel como mecanismo de segurança, visto que em caso de impacto dissipam a energia cinética deformando-se.

2.3 Fenómenos físicos

Existem vários tipos e formas de caracterizar fisicamente e morfologicamente possíveis defeitos na estrutura das espumas. Entre os vários fenómenos que alteram a uniformidade da espuma, os mais observados são a formação de buracos na base, o colapso celular e os vazios e furos (Monteiro, 2014).

● Colapso celular

É dado pela presença de buracos profundos. Ocorre normalmente quando o processo de cura é lento ou as próprias paredes celulares são fracas. A lentidão pode ser devida à baixa humidade do ar, ou a um elevado teor de catalisador presente na formulação. O catalisador acelera a formação da película na espuma que por consequência, não permite a entrada de humidade do ar na espuma.

10 Logo, o teor de catalisador deve ser ajustado de modo a não comprometer a velocidade de cura. Para além disso, se o teor de plastificante se for elevado torna a célula da espuma mais fraca permitindo a coalescência celular (Dias et al., 2010). Na Figura 5-A é possível observar este fenómeno.

A B

C D

Figura 5: Fenómenos físicos: A) colapso celular; B) contração na cura; C) buracos na base; D) vazios e furos.

● Contração na cura

A contração da espuma (Figura 5-B) pode ser verificada após cura por humidade. Depois da dispersão da espuma no molde, o CO2 liberta-se rapidamente para a atmosfera,

enquanto a velocidade de difusão de ar para as células da espuma é menor, o que faz com que haja um diferencial de pressão e consequente encolhimento (Monteiro, 2014). Estratégias como a diminuição do teor de plastificante na solução pode prevenir a contração na cura (Marques et al., 2014).

● Buracos na base

Os buracos na base da espuma (Figura 5-C) podem ser o resultado da utilização de um molde para a cura das espumas, onde o gás pode ser captado nas irregularidades do molde (Marques et al., 2014). Estratégias como utilização de uma mistura de polióis com elevada funcionalidade ou aumento do teor de catalisador leva ao aumento da pressão na espuma, o que faz reduzir o número de buracos na espuma (Ramos et al., 2011).

● Vazios e furos

Os vazios nas espumas (Figura 5-D) ocorrem devido as bolsas de gás que são criadas após dispersão da espuma e que permanecem na espuma depois da cura. A utilização de polióis de elevada funcionalidade pode diminuir a dimensão dos furos (Marques et al., 2014).

11

2.4 Química do poliuretano

O uretano é o grupo principal dos poliuretanos e é formado através da reação de álcoois (grupo -OH) e isocianatos (grupo -NCO). A estrutura do poliuretano encontra-se na Figura 6, onde R representa uma cadeia carbonada.

Figura 6: Estrutura química do poliuretano (ChemSpider, 2019).

Os grupos isocianatos são altamente reativos na presença de compostos com grupos hidroxilos. Isto é explicado a partir das estruturas de ressonância do grupo isocianato (Figura 7) (Ionescu, 2005).

Figura 7: Estrutura de ressonância do isocianato (adaptado de: Ionescu, 2005).

Na reação dos isocianatos com os grupos hidroxilo ou amina (X=N ou O) (Figura 8) ocorre a adição na ligação dupla existente entre os átomos carbono - azoto:

Figura 8: Mecanismo de adição (adaptado de: Ionescu, 2005).

O centro nucleofílico dos compostos HX-R’ (átomo de oxigénio do grupo hidroxilo) ataca o átomo de carbono eletrofílico e o átomo de hidrogénio é adicionado ao átomo de azoto do grupo (–NCO).

A reação de polimerização, processo de policondensação entre um diol e um grupo isocianato, dá origem a grupos uretanos, descrita pela reação (Figura 9 – reação 1). A síntese do poliuretano é uma reação exotérmica que envolve libertação de calor.

12 Figura 9: Reações de: 1) polimerização; 2) gaseificação; 3) formação de ureia, respetivamente (adaptado

de: Ionescu, 2005).

Na reação de gaseificação entre o isocianato e a água, forma-se o ácido carbâmico numa primeira fase, o qual é decomposto num composto amínico e dióxido de carbono (CO2)

(Figura 9 – reação 2). De seguida é dada a reação de formação de ureia, onde a amina reage com o isocianato formando ureias (Figura 9 – reação 3). A água possui a função de agente de expansão na produção das espumas de poliuretano, em consequência da libertação do gás dióxido de carbono (CO2) durante a reação, necessário para formação a

estrutura celular nas espumas de poliuretano.

Devido à presença de isocianatos residuais, as aminas reagem rapidamente com os isocianatos produzindo uma ureia dissubstituída, (Figura 9 - reação 3).

2.5 Matérias primas

As matérias primas envolvidas na produção das espumas de poliuretano incluem os polióis, os poliisocianatos, os agentes de expansão, os catalisadores, os tensioativos e adicionalmente os retardantes de chama. A alteração da composição das matérias primas como os tensioativos, os catalisadores, os agentes de expansão e a estrutura dos isocianatos resultarão em espumas com características diferentes.

● Isocianatos

Os isocianatos estão envolvidos durante o processo de produção das espumas de poliuretano. Podem ser aromáticos (aumentam a rigidez) ou alifáticos (aumentam a flexbilidade) (Kodippili, 2003). Os mais importantes industrialmente são o 2,4- e 2,6-TDI e 4,4-MDI (Ashida, 2007).

13

A B

Figura 10: Estruturas moleculares de: A) 2,4’-TDI; B) 4,4’-MDI (ChemSpider, 2019).

● Polióis

A composição molecular dos polióis é responsável por grande parte das propriedades físicas das espumas, como por exemplo a resistência química, a dureza, a rigidez e a resistência à tração. Os polióis são componentes líquidos, oligómeros ou polímeros, com pelo menos dois grupos hidroxilo. Alguns exemplos são: o poliéter poliol, o poliéster poliol e os hidroxilos em óleos vegetais (Ashida, 2007).

Os poliéteres variam no tamanho da cadeia molecular. Os de cadeia longa possuem um valor de OH inferior a 100 mg KOH / g e funcionalidade entre 2 e 3, com um peso molecular inferior a 2000 g / mol, resultando em espumas flexíveis. Ao contrário, os poliéteres de cadeia curta possuem um valor de OH superior, na ordem dos 200 mg KOH/g, e uma funcionalidade até 6 onde o peso molecular é inferior a 1000 g / mol. Estes poliéteres dão origem a espumas rígidas de poliuretano (Szycher, 2013).

Existem vários polióis que são usados na produção de espumas de poliuretano, tais como o etilenoglicol, o glicerol, o trimetilol propano, o 1,2,6-hexanotriol, o trietanolamina e o sorbitol, entre outros, encontrando-se na Tabela 2 (Szycher, 2013).

Tabela 2: Funcionalidade de alguns dos polióis mais comuns (adaptado de: Szycher, 2013).

Polióis Funcionalidade Etilenoglicol 2 Glicerol 3 Trimetiolpropano 3 Hexano-1,2,6-triol 3 Trietanoamina 4 Sorbitol 6 Sacarose 8

14 ● Tensioativos

Os tensioativos promovem a estabilidade da espuma durante o processo de cura pela humidade. Controlam o tamanho das células de espuma de poliuretano, diminuindo a tensão superficial provocada pela mistura das matérias primas e promove a emulsificação de todo o sistema (Szycher, 2013).

Os tensioativos mais utilizados são os de silicone tais como o DABCO DC53357, o Nitroil’s PC STAB EP 26+ e o Silbyk-9001 (Szycher, 2013).

● Agentes de expansão

A libertação de gás é essencial na formação da espuma. Na preparação das espumas de poliuretano há dois tipos de métodos para formação de gás: formação química e física de gás. Os agentes de expansão são componentes químicos que reagem com os grupos isocianatos (reação de gaseificação). Um exemplo de agente de expansão é a água. No entanto, além da água existem muitos outros tipos de agentes de expansão como os clorofluorocarbonetos (CFCs), que devido ao seu efeito na depleção da camada de ozono na estratosfera passaram a ser evitados. Novos agentes como: diclorometano, n-pentano, dióxido de carbono líquido e compostos halogenados são opções mais adequadas (Szycher, 2013).

● Catalisadores

Os catalisadores para a formação das espumas de poliuretano podem ser catalisadores gelificantes ou catalisadores de enchimento, entre outros. Devido às duas reações que ocorrem durante a formação da espuma, primeira de polimerização, e a segunda de gaseificação, são necessários dois tipos de catalisadores (Ashida, 2007).

Os catalisadores de estanho promovem principalmente a primeira reação e são chamados os “catalisadores de gelificação”. Por outro lado, os catalisadores de aminas terciárias aceleram principalmente a segunda reação, e são considerados “catalisadores de enchimento/sopradores” (Ashida, 2007).

Só um equilíbrio adequado entre a gelificação e a expansão, resulta em espumas de células abertas. Um teor elevado de agente de expansão resulta numa espuma colapsada, e um elevado teor de gelificação resulta em células fechadas e encolhidas (Szycher, 2013). Alguns dos exemplos de catalisadores possíveis são: DBTL (catalisador de gelificação), DABCO 33-LV (catalisador de enchimento) e o NIAX (catalisador de enchimento). Na Figura 11-B,11-C e 11-D são apresentadas as estruturas moleculares de alguns desses catalizadores.

15 ● Retardantes de chama

Devido à elevada inflamabilidade das espumas, existem regulamentos que obrigam à utilização de retardantes de chama, contribuindo estes para a modificação do comportamento de combustão das espumas.

Os retardantes mais comuns utilizados nas espumas de poliuretano são compostos com base fosfórica, azotada e fosfórica halogenada como o Tri(2-cloro-1-metiletil) fosfato (TCPP) ou o Trietilfosfato (TEP) (Figura 11-E e 11-A).

Os retardantes de chama podem funcionar em dois mecanismos diferentes, a fase gasosa e a fase condensada. Na fase condensada ocorre a quebra catalítica do grupo poluretano e reações de desidrogenação e desidratação formando-se uma camada superficial de carvão que protege a espuma, sendo este o modo de atuação dos retardantes fosforados (Monteiro, 2014).

Ao contrário, na atuação em fase gasosa os retardantes halogenados interrompem o mecanismo radicalar da combustão (Oliveira, 2013).

D

B

A C

Figura 11: Estruturas moleculares de: A) TEP; B) DBTL; C) DABCO 33-LV; D) NIAX; E) TCPP (ChemSpider, 2019).

16 ● Plastificantes

Um plastificante é um componente que diminui a viscosidade da espuma. Alguns exemplos são o ftalato de dioctilo (DOP), o adipato de diisobutilo e o maleato de dibutilo (Figura 12).

A B

C

Figura 12: Estruturas moleculares de: A) ftalato de dioctilo (DOP); B) adipato de diisobutilo; C) maleato de dibutilo (ChemSpider, 2019).

17

3 Contexto e Estado da Arte

Os poliuretanos foram sintetizados pela primeira vez por Otto Bayer e seus colaboradores na Alemanha em 1937 (Ashida, 2007) durante os trabalhos iniciais de produção de poliureia entre diisocianatos alifáticos e as poliamidas. Nos primeiros anos, as espumas eram preparadas em duas etapas, a primeira consistia na preparação de um pré-polímero de uretano com grupos isocianato terminais a partir de um diol e um isocianato, e a segunda etapa na reação dos grupos NCO-terminal do pré-polímero com a água (equações 2 e 3).

Etapa 1:

𝑛𝐻𝑂 − 𝑅 − 𝑂𝐻 + (𝑛 + 1)𝑂𝐶𝑁 − 𝑅′− 𝑁𝐶𝑂 → 𝑂𝐶𝑁 − ( 𝑝𝑟é − 𝑝𝑜𝑙í𝑚𝑒𝑟𝑜)𝑛 − 𝑁𝐶𝑂 (2)

Etapa 2:

𝑛𝐻2𝑂 − 𝑛𝑂𝐶𝑁 − [ 𝑝𝑟é − 𝑝𝑜𝑙í𝑚𝑒𝑟𝑜 ] − 𝑁𝐶𝑂 → (−[𝑝𝑟é − 𝑝𝑜𝑙í𝑚𝑒𝑟𝑜 ] − 𝑁𝐻𝐶𝑂𝑁𝐻 −)𝑛 + 𝐶𝑂2 (3)

Posteriormente, o processo do pré-polímero foi substituído por processo de produção numa única etapa utilizando o 1,4-diazabiciclo (2,2,2) octano (DABCO), um catalisador muito utilizado com tensioativos de silicone. Através da descoberta destes materiais foi possível desenvolver a indústria das espumas de uretano.

Ao longo dos anos foram desenvolvidas espumas de poliuretano flexíveis, evoluindo para espumas rígidas. A utilização de polióis de poliéter e isocianatos poliméricos como o Metiletilenodifenil Diisocianato Polimérico (PMDI), permitiram o fabrico de espumas de poliuretano rígidas com boas capacidades térmicas (Sharmin, 2012).

3.1 Polióis alternativos

Existem vários estudos para o surgimento de polióis alternativos, nomeadamente crude glicerol, derivados da cortiça, de subprodutos da glicólise, entre outros.

O crude glicerol (Figura 13-A) é um subproduto da produção de biodiesel através da reação de transesterificação. Por cada 10 kg de biodiesel produzido, 1 kg de glicerol é produzido. Ao longo dos anos, com a contínua produção de crude glicerol, foi possível observar a redução do seu preço, fazendo com que a conversão do crude glicerol em produtos de valor acrescentado sejam uma alternativa à sua deposição em aterros (Pandey et al.,2004).

18 A

B

Figura 13: Estruturas moleculares de: A) glicerol; B) exemplo de triglicerídeo insaturado (óleo alimentar) (ChemSpider, 2019).

O crude glicerol é constituído por cerca de 52,77% de carbono, 36,15% de oxigénio e 11,08% de hidrogénio (Pandey et al.,2019). Para além do componente principal glicerol (45-55% m/m), estão presentes impurezas como o metanol (15%-20% m/m), água (25%-35% m/m), tensioativo (1%-5% m/m) e cloreto de sódio (0,5%-2% m/m) (Pandey et al.,2019).

Os óleos alimentares usados (OAU) devem ser caracterizados como um resíduo não comestível devido às reações químicas que ocorreram durante o processo de fritura logo, deverão ser eliminados. É um resíduo de difícil análise devido à origem desconhecida e à sua complexidade e heterogeneidade. Os óleos alimentares usados têm sido utilizados para produzir biodiesel, no entanto devido à elevada concentração de ácidos gordos, apresentam uma baixa conversão o que representa uma grande desvantagem na sua utilização como matéria prima (Bastos, 2019). As estruturas químicas de um triglicerídeo, principal componente dos óleos alimentares, e do glicerol são apresentadas na Figura 13-B e 13-A.

Com vista a procurar novas aplicações para os óleos alimentares usados e o crude glicerol, Bastos (2019) utilizou o OAU e o crude glicerol como polióis na produção de espumas de poliuretano. Para tal o crude glicerol e óleos alimentares usados foram transformados em monoglicerídeos, numa reação de glicerólise a 240ºC e monitorizaram a reação a partir da determinação do valor OH. O monoglicerídeo foi posteriormente convertido num poliéster poliol por reação de esterificação com um ácido C18 dimérico (Unidyme 18) (ácido dimérico), produto esse utilizado na produção de espumas de poliuretano.

O estudo da influência de polióis reciclados nas propriedades de espumas de poliuretano do tipo flexíveis foi abordado por Kraitape et al. (2016). Neste trabalho foi utilizado um poliol de funcionalidade 4, o qual era obtido como subproduto da glicólise.

19 A preparação da espuma envolveu o poliol reciclado, 10% de poliol de funcionalidade 2 de origem petroquímica com trietilenodiamina como catalisador gelificante, poliéter polisiloxano modificado como tensoativo, água como agente de expansão e Metiletilenodifenil Diisocianato Polimérico (PMDI) como fonte de grupos isocianato. Verificaram que a incorporação do poliol reciclado levou a um aumento do tamanho das dimensões das células e a uma grande distribuição morfologica celular, bem como, ao aumento das propriedades compressivas da espuma. Por outro lado, as propriedades de recuperação da forma da espuma diminuíram para uma espuma de poliuretano (PU) com elevado conteúdo de poliol reciclado, devido à deformação das ligações de hidrogénio nos segmentos rígidos das espumas. Para além disso, o tempo de gel e o tempo de creme também diminuíram com o aumento do poliol reciclado Kraitape et al. (2016).

Um poliol produzido a partir de crude glicerol e óleo de rícino foi utilizado na produção de espumas rígidas de poliuretano para isolamento térmico por Carriço et al. (2017). Verificaram que a utilização de agentes de expansão como o ciclopentano e o n-pentano permitiam a obtenção de espumas com células de menores dimensões em comparação às obtidas aquando da utilização de água como agente de expansão. Ao aumentar o teor de água observaram que ocorria uma diminuição na densidade, na condutividade térmica e na resistência à deformação o que verificava a hipótese de a produção de CO2 contribuir

para a formação de células maiores. Estudaram também a influência do teor de catalisador na formulação das espumas, observando que o aumento do catalisador DBTL provocava uma ligeira diminuição da densidade e um pequeno aumento da condutividade térmica.

O desenvolvimento de biopoliós para espumas de poliuretano de um componente, em substituição de polióis derivados de petróleo, foi estudado por Santos et al. (2018). Os biopolióis eram provenientes da liquefação de biomassa de subprodutos industriais, como a cortiça em pó e casca de eucalipto pelo processo de liquefação.

20

4 Descrição Técnica

Neste capítulo descreve-se todo o trabalho desenvolvido, bem como, os métodos de produção e análise utilizados para atingir os objetivos delineados no início do projeto. A estratégia passou por duas grandes etapas, inicialmente a utilização do poliol proveniente do crude glicerol e dos óleos alimentares usados (PoliolOAU) desenvolvido no

estudo (Bastos, 2019) e caracterização do mesmo através da determinação do valor de grupos hidroxilos presentes na molécula, e a produção da espuma através de uma formulação referência (Esp.Ref) baseada no estudo de Correia (2008) (Figura 14) após a

mistura dos Componente A e B numa reação numa única etapa. Após produção das espumas procedeu-se a análise física-química e mecânica, através de métodos como o FTIR, o SEM, o TGA, bem como, a testes mecânicos de compressão, determinações de densidade aparente e avaliação de tempos de gel, tempo de subida e tempo de creme.

Figura 14: Metodologia de produção da espuma.

4.1 Material e equipamento

Para a realização do trabalho foram necessários vários materiais. Informações sobre os materiais e fornecedores encontram-se na Tabela A3.1 no (Anexo 3).

4.2 Metodologia

4.2.1 Produção do Poliol

Etapa 1- síntese do monoglicerídeoO poliol utilizado na produção das espumas teve como base o trabalho de Bastos (2019). Inicialmente sintetizou-se o monoglicerídeo num reator 2 dm3, para tal utilizou-se 245 g

de crude glicerol, 900 g de óleo alimentar usado /OAU (ou óleo alimentar /AO) e 0,9 g de hidróxido de sódio (0,1 % em peso de óleo).

21 O reator de 2 dm3 consistiu num balão de fundo redondo de quatro tubuladuras equipado

com um agitador mecânico, um condensador de refluxo e uma entrada de azoto.

A mistura foi submetida a um pré-tratamento: aquecimento a 120 ºC durante cerca de 1 hora para eliminar qualquer água existente, após o qual, elevou-se a temperatura para 240ºC com uma agitação de 250-300 rpm.

A monitorização da reação foi efetuada ao longo do tempo, tendo-se concluída a reação quando a mistura de uma amostra de produto com etanol (¾ etanol and ¼ amostra), resultou numa solução castanha-amarelada devido à formação do monoglicerídeo (os triglicéridos são imiscíveis em etanol). Na Figura 15 está apresentada a montagem utilizada na etapa de síntese de monoglicerídeo e na etapa de reação do monoglicerídeo com o ácido dimérico.

Figura 15: Montagem utilizada (adaptado de: Bastos, 2019).

Etapa 2 - Reação do monoglicerídeo com o ácido dimérico

Num balão de fundo redondo de 2 dm3 de três tubuladuras, com um agitador mecânico e

uma entrada de azoto, colocou-se 880 g de monoglicérideo, 660 g de Unidyme18 (U18) (ácido dimérico) e 5-10 g de imidazol como catalisador. Aqueceu-se a mistura a 210-230 ºC com uma agitação entre 250-300 rpm. A reação concluiu-se quando foi atingido o peso molecular desejável, calculado de acordo com as equações 4-7.

22

4.2.2 Caracterização do poliol

A caracterização do poliol foi efetuada pela determinação do número de grupos hidroxilos presentes na molécula, de modo a calcular a quantidade necessária de isocianato a adicionar para produzir a espuma. Para tal foi feita a determinação do valor ácido e do valor de OH.

Valor ácido

Dissolveu-se 1-2 g da amostra em 40-50 cm3 de THF. Titulou-se a solução com o KOH

0,1N (em etanol) utilizando timolftaleína como indicador (1 % em THF). Realizou-se ensaios em duplicado quer para cada amostra quer para o ensaio testemunha (branco). O valor ácido é a quantidade mínima necessário de KOH para neutralizar a quantidade de ácido presente em 1 g de amostra. De acordo com a equação 4, C é a concentração do titulante (mol/dm3), PM é o peso molecular da solução (g/mol), ∆V é a variação do

volume (cm3) e m a massa da amostra (g).

𝑉𝑎𝑙𝑜𝑟 á𝑐𝑖𝑑𝑜 =𝐶𝑥𝑃𝑀𝑠𝑜𝑙𝑢çã𝑜𝑥𝛥𝑉 𝑚𝑎𝑚𝑜𝑠𝑡𝑟𝑎 = 0,1𝑥56,1𝑥𝛥𝑉 𝑚𝑎𝑚𝑜𝑠𝑡𝑟𝑎 (4) Valor OH

Dissolveu-se 1 g da amostra em 40-50 cm3 de THF. De seguida, adicionou-se 10 cm3 de

solução catalizadora (1% (4-N, N-dimetilaminopiridina ((DMAP) em THF) (1 g em 100 cm3), 10 cm3 de solução acetilante (12,5 % (v/v) anidrido acético em THF) e agitou-se

durante 10 minutos. Posteriormente, adicionou-se 2 cm3 de água, prosseguindo-se a

agitação por mais 30 min. Por fim adicionou-se o indicador fenolftaleína (1% em THF) e titulou-se com o KOH 0,5N (em etanol). Realizou-se ensaios em duplicado quer para cada amostra quer para o ensaio testemunha (branco). O valor de OH foi calculado pelas equações (5 e 6) e descrito como o valor de KOH, expresso em mg, necessário para neutralizar o ácido acético. Onde C é a concentração do titulante (mol/dm3), PM é o

peso molecular da solução (g/mol), ∆V é a variação do volume (cm3) e m a massa da

amostra (g).

No final da medição, o valor de OH é o número de grupos OH livres presentes na amostra expressos em miligramas de KOH.

23 𝑉𝑎𝑙𝑜𝑟 𝑂𝐻 =𝐶𝑥𝑃𝑀𝑠𝑜𝑙𝑢çã𝑜𝑥(𝛥𝑉𝑏𝑟𝑎𝑛𝑐𝑜 − 𝛥𝑉𝑎𝑚𝑜𝑠𝑡𝑟𝑎) 𝑚𝑎𝑚𝑜𝑠𝑡𝑟𝑎 + 𝑉𝑎𝑙𝑜𝑟 á𝑐𝑖𝑑𝑜 (5) 𝑉𝑎𝑙𝑜𝑟 𝑂𝐻 =0,5𝑥56,1𝑥(𝛥𝑉𝑏𝑟𝑎𝑛𝑐𝑜 − 𝛥𝑉𝑎𝑚𝑜𝑠𝑡𝑟𝑎) 𝑚𝑎𝑚𝑜𝑠𝑡𝑟𝑎 + 𝑉𝑎𝑙𝑜𝑟 á𝑐𝑖𝑑𝑜 (6)

Determinação do peso molecular do poliol

O peso molecular (PM) foi calculado usando o valor ácido e o valor OH e da funcionalidade do poliol, como é descrito na equação 7, onde PM é o peso molecular da amostra (g/mol), valor ácido em (mg KOH/g) e o valor OH em (mg KOH/g).

𝑃𝑒𝑠𝑜 𝑚𝑜𝑙𝑒𝑐𝑢𝑙𝑎𝑟 (𝑃𝑀) =56100𝑥𝑓𝑢𝑛𝑐𝑖𝑜𝑛𝑎𝑙𝑖𝑑𝑎𝑑𝑒

𝑣𝑎𝑙𝑜𝑟 á𝑐𝑖𝑑𝑜 + 𝑣𝑎𝑙𝑜𝑟 𝑂𝐻 (7)

4.2.3 Síntese da espuma de poliuretano

Após conhecimento das características do poliol a usar definiu-se a formulação padrão de espumas presente na Tabela 3.

Tabela 3: Formulação padrão.

Componentes Composição Massa / g

Componente A Poliol 42,46 H2O 2,67 DBTL 0,425 DABCO-33LV 0,425 DOP 11,38 SILBYK-9001 0,85

Componente B Isocianato (MDI) 56,046

Apesar da formulação padrão ser a base, é importante referir que ao longo dos ensaios variou-se alguns dos reagentes e os teores dos mesmos. A formulação é constituída por 2 componentes A e B, sendo B apenas constituído pelo Isocianato e o A constituído pela mistura do Poliol com os restantes reagentes necessários para a produção das espumas.

24 O primeiro passo envolveu a pesagem de todos os componentes correspondentes ao componente A. Com o recurso de uma balança de precisão (0,01g) e um gobelet de 250 cm3 pesou-se 42,46 g de poliol, de seguida 2,67 g de H

2O, 0,425 g de DBTL, 0,425 de

DABCO-33LV, 11,38 g de DOP e 0,85 g de SILBYK-9001. De seguida a mistura foi homogeneizada usando um agitador mecânico durante cerca de 40 segundos a 3000 rpm. Ao componente A, previamente preparado, foi adicionado cerca de 56,046 g do componente B, isocianato (MDI), durante 20 segundos a 3000 rpm e transferiu-se a mistura final para o molde usado para a produção da espuma (material PVC revestido com fita adesiva) (Figura 16).

Figura 16: Molde usado para formação das espumas (vista de cima).

A cura da espuma decorreu à temperatura ambiente em molde aberto e por ação da humidade atmosférica, tendo-se durante este período medido os valores dos: tempo de creme, tempo de gel e tempo de subida.

No total foram sintetizadas 13 espumas, tendo-se realizado 6 ensaios com diferentes variantes na formulação padrão. No ensaio 1 sintetizou-se a espuma de referência de acordo com a formulação padrão. No ensaio 2 variou-se o teor de agente de expansão na composição espumas. No ensaio 3 variou-se o tipo e o teor de catalisador (NIAX ou DBTL e DABCO33-LV). No ensaio 4 variou-se o tipo de plastificante (adipato de diisobutilo ou maleato de dibutilo). No ensaio 5 variou-se a escala dos reagentes nas espumas. No ensaio 6 variou-se o tipo de termocrómico (azul ou vermelho). A Tabela resumo com as formulações de acordo com os ensaios encontra-se no Anexo nº1, Tabela A1.1.

4.3 Métodos de caracterização das espumas

Para a caracterização das espumas obtidas recorreram-se a testes físico-químicos e mecânicos.

● Espectroscopia no Infravermelho

Foram utilizadas 2 técnicas de espectroscopia no Infravermelho, usando acessório de ATR e o acessório de MicroFTIR.

25 FTIR-ATR

O FTIR, Fourier-Tranform Infrared, é uma técnica instrumental que permite obter o espectro infravermelho de absorção de amostras nos estados sólido, líquido ou gasoso. Esta análise permite aferir informação sobre a composição molecular das amostras, nomeadamente a presença de diferentes grupos funcionais presentes na amostra.

O ATR, reflexão total atenuada, é uma acessório que envolve a incidência de um feixe de radiação infravermelho na superfície de uma amostra que está em contacto com um cristal (Ausili et al., 2015).

Após obtenção do registo de IV da amostra, é possível verificar os diferentes grupos funcionais presentes na amostra. Os registos foram obtidos na gama de 4000 a 500 cm-1,

com uma resolução de 4 cm-1, tendo sido obtido apenas um registo por amostra.

MicroFTIR foi utilizado para a determinação do número de células de espuma por unidade de área. Foram realizados ensaios duplicados por amostra de espuma onde o número de scans foi de oito.

Para a contagem das células considerou-se um quadrado de 2,2 cm corresponde a 1000 µm, de área 2,5x2,5cm2 corresponde a 2500 µm e fez-se a contagem dentro dessa área.

Neste trabalho foi feita a análise por MicroFTIR e só posteriormente o FTIR em separado. O equipamento utilizado foi o PerkinElmer Spotlight 400N FT-NIR com o software F.Menges “Spectrograph-software de espectroscopia óptica”, versão 1.2.9, 2018. Na Figura 17-A é possível observar o equipamento FTIR-ATR.

● Análise Termogravimétrica (TGA)

O TGA é um equipamento termogravimétrico, consistindo numa balança de precisão, sendo as amostras colocadas em cadinhos no interior de um forno. Este aparelho mede a variação da massa da amostra com a temperatura ao longo do tempo. A taxa de aquecimento pode ser programada e definida para aumentar a uma taxa constante. O ensaio pode ser realizado em atmosfera a vácuo, gás inerte ou ar ambiente. Após o ensaio os dados são descritos num gráfico designado por curva termogravimétrica, que descreve a perda de massa (expressa em %) em função da temperatura ou do tempo (Xiaoyan et al., 2006). Na Figura 17-B está apresentado o equipamento de TGA utilizado. Para caracterizar o comportamento térmico da espuma e verificar a sua decomposição foi utilizada uma atmosfera de azoto a um caudal de entrada de 100 cm3/min, 1,392 mg

de massa de amostra para a espuma de referência e 6,873 mg para a espuma G, em cadinhos de alumínio, com aquecimento de 10 ºC / min.

26

A B

Figura 17: A) FTIR-ATR PerkinElmer Spotlight 400N FT-NIR; B) TGA Hitachi STAT7200.

● Densidade aparente das espumas

A determinação da densidade aparente das espumas de poliuretano é uma característica importante principalmente para avaliar a sua potencial utilização em isolamento térmico, sendo as espumas menos densas as mais apropriadas.

As amostras foram cortadas em forma quadrangular, com um bisturi, e com as dimenões de 5x5x5 cm3 ou 4x4x4 cm3. Foi realizado apenas um ensaio por amostra de espuma,

tendo as amostras sido pesadas em balança analítica e as densidades calculadas pela equação 8 onde m é a massa da amostra (g) e V é o volume de amostra (cm3).

𝐷𝑒𝑛𝑠𝑖𝑑𝑎𝑑𝑒 𝑎𝑝𝑎𝑟𝑒𝑛𝑡𝑒 𝑔 /𝑐𝑚3=𝑚𝑎𝑚𝑜𝑠𝑡𝑟𝑎

𝑉𝑎𝑚𝑜𝑠𝑡𝑟𝑎 (8)

● Avaliação do fenómeno de cura por humidade

O tempo de creme, o tempo de gel e o tempo de subida das espumas de poliuretano foram determinados após introdução da espuma no molde.

O tempo de creme é definido como o período de tempo que a mistura necessita até começar a reagir, após a mistura do poliol com o isocianato. Nesta fase, a mistura apresenta uma aparência cremosa devido à formação de pequenas bolhas. O tempo de gel é descrito como o período de tempo que o polímero de cadeia longa se forma, sendo possível verificar facilmente a aderência da mistura ao molde. O tempo de subida é dado pelo tempo que espuma demora a expandir-se.

Dado não terem sido efetuadas réplicas de síntese de espumas, foi feita uma medição por amostra de espuma durante a cura.

27 ● Microscopia Eletrónica de Varrimento (SEM)

O SEM, microscópio eletrónico de varrimento é um aparelho que permite analisar a morfologia celular de materiais orgânicos, inorgânicos e heterogéneos numa escala micrométrica ou numa escala nanométrica, possibilitando a obtenção de imagens numa gama de ampliação entre 10 a 10000 vezes.

As amostras são analisadas através da irradiação de um feixe de eletrões que varre uma área pré-definida. A imagem reproduzida deriva da interação entre a amostra e o feixe de eletrões através da emissão de eletrões. Na Figura 18-C é apresentado o equipamento de SEM utilizado no presente trabalho.

Para tal as espumas foram cortadas e colocadas sobre quadrados em quadrados de 2x2 cm2 de fita condutora e sujeitas a um revestimento com ouro para se tornarem

condutoras (Figura 18-B).

Foram retiradas 3 imagens por amostra, obtidas sob tensões de 20.0 kV por 700 micrómetros.

A B C

Figura 18: Equipamento: A) Polaron: Quorum Technologies sputter coater and evaporator (Au/Pd, Cr, C); B) porta amostras; C) SEM JEOL 7001F FEG-SEM.

● Ensaio mecânico de compressão uniaxial

O ensaio mecânico de compressão serve para avaliar as propriedades mecânicas da espuma. Através do gráfico resultante dos ensaios dado pela curva de tensão compressão é possível determinar o módulo de elasticidade a partir do declive das rectas obtidas para a zona de deformação elástica.

O equipamento utilizado INSTRON 5566 (Figura 19) permite através da aplicação de uma força (N) determinar o comportamento da espuma. Para tal recorreu-se aos seguintes parâmetros: critério de extensão 15mm, escolhido para uma amostra cúbica de 2,5x2,5x2,5 cm3. Este critério deve ser definido para segurança da amostra e do

28 Introduziu-se uma amostra entre os pratos e aplicou-se uma força de 6 mm / min e realizaram-se ensaios em triplicado para cada espuma tendo-se calculado a média do módulo elástico.

Figura 19: Equipamento para o ensaio mecânico de deformação uniaxial INSTRON 5566.

29

5 Discussão de Resultados

5.1 Caracterização do Poliol – determinação do peso molecular

Neste trabalho foram utilizados dois polióis diferentes. Um primeiro sintetizado com óleo alimentar usado (PoliolOAU) e o segundo com óleo alimentar (PoliolOA). Todos os

valores utilizados para os cálculos encontram-se descritos na Tabela 4.

Tabela 4: Peso molecular dos Polióis sintetisados.

Ensaio Amostra m amostra / g V titulante/ cm3 Valor Ácido

mg KOH / g Valor OH mg KOH/ g Funcionalidade PM g / mol 1 PoliolOAU 1,510 44,70 3,82 109,7 2,3 1136 Branco 50,40 2 PoliolOA 1,590 47,10 2,82 132,4 2,3 954 Branco 54,40

O PoliolOAU e o PoliolOA apresentaram os valores de OH de 109,7 mg KOH / g e 132,4 mg

KOH /g, respetivamente. A funcionalidade utilizada para o cálculo do PM foi determinada através de cromatografia de permeação em gel (GPC), pela identificação de uma proporção de monoglicérideos (funcionalidade 2), mas também de diglicérideos e triglicérideos. Através de cálculos teóricos o valor obtido foi de 2,3. Este valor foi determinado no estudo (Bastos, 2019).

Os pesos moleculares (PM) dos polióis sintetisados foram de 1136 g / mol e 954 g/ mol respetivamente para o PoliolOAU e PoliolOA. A variação nos valores do peso molecular

poderá estar relacionada com a etapa de síntese do monoglicérido, em que no ensaio 1 decorreu durante mais tempo, logo a reação terá sido mais completa e haverá maior razão de monoglicérideo em relação a diglicérideo e triglicérideo e consequentemente, apresentará um maior peso molecular. Para além disso o facto do PoliolOAU deverá ter

uma quantidade superior de impurezas o que também poderá contribuir para que o peso molecular seja maior.

5.2 Caracterização da Espuma de Referência

A espuma de referência, Esp.Ref., corresponde à espuma obtida com a formulação padrão

e será a base para a análise de todas as outras espumas. Na Tabela 5 são apresentadas as caracteristicas físico-químicas e mecânicas da Esp.Ref..

30 Tabela 5: Características físico-químicas e mecânicas da Esp.Ref..

Esp.

SEM Micro FTIR Elástico Módulo Densidade Aparente Tempo / min

Fenómeno físico

Tipo de Poliol

A F células / cm2 MPa kg /m3 C S G

Esp.Ref. Sim Sim 9 1,8 33,584 0,90 0,05 1,35 Buracos na base PoliolOAU A-células abertas; F- células fechadas; C-creme; S-subida; G-gel; N/R-não realizado; NPC-não foi possível contabilizar

As imagens de SEM (Anexo 5, Figura A5.1) permitiram verificar que a Esp.Ref. é uma

espuma que apresenta tanto células abertas como fechadas e outras que não foram totalmente formadas. Isto pode ser explicado pelo crescimento rápido da espuma (tempo de subida de 0,05 min). Em contrapartida, as que se formaram apresentam morfologia bem definida. A partir da análise da imagem de microFTIR (Figura 20) foi possível contabilizar 9 células formadas por cm2.

Figura 20: Imagem de microFTIR da Esp.Ref..

Os valores de 1,8 MPa para o módulo elástico e de 33,584 kg / m3 para a densidade

aparente permitiram aferir quanto à flexibilidade da espuma. O facto de apresentar células abertas e ter sido sintetizada com o PoliolOAU indica que a Esp.Ref. é uma espuma