UNIVERSIDADE DO ESTADO DE SANTA CATARINA – UDESC CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT

DEPARTAMENTO DE ENGENHARIA ELÉTRICA – DEE PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA ELÉTRICA

DISSERTAÇÃO DE MESTRADO Mestrando: MARCO AURÉLIO CORRÊA

Engenheiro Eletricista

UM SISTEMA ESPECIALISTA PARA SELEÇÃO DE REDES INDUSTRIAIS

Dissertação apresentada para obtenção do título de Mestre em Automação Industrial da Universidade do Estado de Santa Catarina, Centro de Ciências Tecnológicas – CCT, orientada pelo Prof. Dr. Marcelo da Silva Hounsell.

UNIVERSIDADE DO ESTADO DE SANTA CATARINA - UDESC

CENTRO DE CIÊNCIAS TECNOLÓGICAS – CCT

COORDENAÇÃO DE PÓS-GRADUAÇÃO - CPG

"UM SISTEMA ESPECIALISTA PARA SELEÇÃO DE REDES INDUSTRIAIS " por

Marco Aurélio Corrêa

Essa dissertação foi julgada adequada para a obtenção do título de

MESTRE EM AUTOMAÇÃO INDUSTRIAL

Especialidade em "Automação e Informática Industrial", e aprovada em sua forma final pelo CURSO DE MESTRADO EM AUTOMAÇÃO INDUSTRIAL

DO CENTRO DE CIÊNCIAS TECNOLÓGICAS DA UNIVERSIDADE DO ESTADO DE SANTA CATARINA

Dr. Marcelo da Silva Hounsell (presidente - UDESC) Banca Examinadora:

Joinville, agosto de 2003 Dr. Claudio Cesar de Sá (UDESC)

Dr. Marcelo Teixeira dos Santos (IST)

Agradecimentos

Agradeço a Deus pela magia da vida e por tudo o que ela nos proporciona.

Agradeço profundamente a minha esposa Claudia e a minha filha Catarina, pelo apoio e compreensão nas muitas horas de ausência.

Agradeço meus familiares pelo incentivo, principalmente a meus pais, sem os quais jamais teria alcançado tal objetivo.

Em especial, agradeço o professor Marcelo da Silva Hounsell, pela orientação deste trabalho, dedicação, prestatividade, apoio e amizade, nas diversas etapas de construção desta dissertação.

Agradeço ao Prof. Aldelir Fernando Luiz pela ajuda no início do desenvolvimento do Sistema Especialista.

Agradeço aos colegas de curso e demais professores do Departamento de Engenharia Elétrica, que, de uma forma ou de outra, contribuíram para a realização deste trabalho.

Sumário

1. Introdução... 3

1.1 Identificação e Problema...3

1.2 Motivação... 4

1.2.1 Vantagens da Utilização de Redes Industriais... 4

1.3 Por que um Sistema de Seleção é Importante ?...5

1.4 Objetivos... 6

1.4.1 Objetivo Geral...6

1.4.2 Objetivos Específicos...6

1.5 Metodologia... 6

1.6 Organização... 7

2. Revisão Bibliográfica... 9

2.1 Fundamentos de Redes...9

2.1.1 O Modelo OSI – Open Systems Interconnection... 9

2.1.2 Redes Industriais... 19

2.2 Sistemas Especialistas e a Inteligência Artificial... 38

2.2.1 Inteligência Artificial... 38

2.2.3 Sistemas Especialistas Baseados em Regras... 43

Conclusão... 48

3. Situação Atual... 49

3.1 Pesquisa de Campo... 49

3.1.1 Objetivo... 49

3.1.2 Expectativa de Resposta em Cada Item... 50

3.1.3 Amostra da Pesquisa de Campo... 52

3.1.4 Resultado da Pesquisa... 53

3.2 Estado da Arte... 60

3.2.1 Sistemas Especialistas para Configuração de Redes Industriais... 61

3.2.2 Sistemas Especialistas para Seleções Complexas... 62

Conclusão... 65

4. Implementação... 67

4.1 Introdução... 67

4.2 Estratégia do Sistema Especialista para Seleção de Redes Industriais... 69

4.3 Elicitação do Conhecimento... 70

4.4 Implementação da Arquitetura do Sistema... 73

4.5 Funcionamento: Explorando o Espaço de Estados... 77

4.6 Arquivos... 81

4.7 Elicitação de Conhecimento: Regras... 82

4.8 Como Construir as Perguntas e Regras do Sistema Especialista... 86

Conclusão... 87

5. Considerações Finais... 89

5.1 Discussões... 89

5.3 Trabalhos Futuros... 95

Referências Bibliográficas... 97

Lista de Figuras

Figura 1 - O Modelo OSI... 10

Figura 2 - Fluxo de Dados e Relações Lógicas... 11

Figura 3 - Repetidor... 14

Figura 4 - Splitter... 15

Figura 5 – Bridge... 15

Figura 6 - Roteador ... 16

Figura 7 - Gateway... 16

Figura 8 - Topologia de anel... 17

Figura 9 - Topologia de Estrela... 18

Figura 10 - Topologia de Árvore... 18

Figura 11 - Pirâmide CIM...20

Figura 12 - Níveis em uma rede industrial... 21

Figura 13 - Sistema Tempo Real e seu Ambiente... 28

Figura 14 - Arquitetura distribuída de um sistema tempo real... 29

Figura 15 - A problemática da comunicação tempo real... 30

Figura 16 - Arquitetura para sistemas tempo real... 31

Figura 17 - Meios de transmissão... 35

Figura 18 - Modelo do Sistema de Produção... 44

Figura 20 - Estrutura do sistema de informação DryInf... 64

Figura 21 - Arquitetura do Sistema Especialista para Seleção de Instalações de Redes Industriais... 74

Figura 22 - Janela FACTS (MAIN)... 74

Figura 23 - Janela do CLIPS 6.2 explanando o raciocínio do sistema...75

Figura 24 - Janelas de Interface do Usuário... 76

Figura 25 - Janela de Interface de Desenvolvimento... 77

Figura 26 - Seleção da Rede Industrial em Função das Características... 78

Figura 27 - Determinação da Rede Industrial com apenas duas perguntas... 78

Lista de Tabelas

TABELA 1 – ABORDAGENS PARA COMUNICAÇÃO TEMPO REAL... 32 TABELA 2 – TIPOS DE PROBLEMAS SOLUCIONADOS POR SISTEMAS

ESPECIALISTAS... 40 TABELA 3 – COMPARAÇÃO DE UM ESPECIALISTA HUMANO EM UM SISTEMA

ESPECIALISTA... 42 TABELA 4 - EMPRESAS QUE POSSUEM REDES(S) DE COMPUTADORES ... 53 TABELA 5 – EMPRESAS QUE POSSUEM REDES INDUSTRIAIS ... 53 TABELA 6 – QUAL OU QUAIS REDES INDUSTRIAIS AS EMPRESAS POSSUEM 54 TABELA 7 - A REDE INDUSTRIAL ESTÁ EM TODO O CHÃO DE FÁBRICA ?... 54 TABELA 8 – QUAL A ÁREA ONDE ESTÃO INSTALADAS AS REDES INDUSTRIAIS?... 55 TABELA 9 – QUE TIPOS DE MÁQUINAS ESTÃO EM REDE ?... 56 TABELA 10 - A REDE DE COMPUTADOR E A REDE INDUSTRIAL ESTÃO INTERLIGADAS ?...57 TABELA 11 – QUEM FEZ A ESPECIFICAÇÃO DA REDE ?... 58 TABELA 12 – QUANDO FOI FEITA A ESPECIFICAÇÃO E QUANTO TEMPO LEVOU?... 58 TABELA 13 – QUEM FEZ A IMPLANTAÇÃO ?... 59

TABELA 14 – QUANDO FOI FEITA A IMPLANTAÇÃO E QUANTO TEMPO LEVOU ?... 59 TABELA 15 – GRUPO OU PESSOA ESPECIFICAMENTE RESPONSÁVEL PELA

Lista de Quadros

QUADRO 1 - PROGRAMA Chamadas.clp... 81

QUADRO 2 – REGRA QUE DETERMINA SE A ÁREA DA REDE INDUSTRIAL É DE SEGURANÇA INTRÍNSECA... 82

QUADRO 3 – REGRA PARA TRATAR A RESPOSTA “Tanto Faz”... 83

QUADRO 4 – REGRA DE ATALHO PARA UMA CONCLUSÃO ...84

QUADRO 5 – REGRA QUE DETERMINA SE A REDE INDUSTRIAL PRECISA SER DETERMINÍSTICA...85

QUADRO 6 – REGRA CONCLUSIVA EM FUNÇÃO DA GERAÇÃO DE DETERMINADOS FATOS... 86

QUADRO 7 – REDES INDUSTRIAIS UTILIZADAS NAS EMPRESAS PESQUISADAS ... 101

QUADRO 8 – ÁREA ONDE ESTÃO INSTALADAS AS REDES INDUSTRIAIS ... 101

QUADRO 9 – TIPOS DE MÁQUINAS CONECTADAS A REDE INDUSTRIAL... 101

Lista de Abreviações

A/D – Analógico/Digital

API – Aplication Protocol Interface APC – Automated Process Control

ASCII – American Standard Code for Information Interchange ASIC – Application Specific Integrated Circuit

ATM - Asynchronous Transfer Mode CAD – Computer Aided Design CAD - Control and Data Field

CAM – Computer Aided Manufacturing CAN – Controler Area Network

CCITT – Comité Consultatif International Télégraphique et Téléphonique CIM – Computer Integrated Manufacturing

CLIPS – C Language Integrated Production System CLP – Controlador Lógico Programável

CNC – Controlador Numérico Computadorizado CPU – Central Porcess Unit

CRC – Cyclical Redundance Check

CRMA – Cyclic Reservation Multiple Access CSMA – Carrier Sense Multiple Access

CSMA/CD – Carrier Sense Multiple Access with Collision Detection

CSMA/DCR – Carrier Sense Multiple Access with Deterministic Collision Resolution DCE – Data Communication Equipment

DKE - Deutsche Elektrotechnische Kommission DPA - Demad Priority Access

DTE – Data Terminal Equipment E/S – Entrada / Saída

FDDI - Fiber Distributed Data Interface FES - Frame End Sequence

FIFOs - First In First Out

FIP – Factory Instrumentation Protocol FSD - Delimitador de início

FSS - Frame Start Sequence

HDLC – High-Level Data Link Control IA – Inteligência Artificial

IEC – International Electrotechnical Comission

IEEE – Institute of Electrical and Electronics Engineers ISA – Instrumentation Society of America

ISO – International Organization for Standardization LAN – Local Area Network

LLC – Controle Lógico de Enlace MAC – Medium Access Control MAN – Metropolitan Area Network

MAP – Manufacturing Automation Protocol

MAP/EPA – Manufacturing Automation Protocol / Enhaced Performance Architecture MPC - Message Passing Coprocessor

NIM – Network Interface Module NDM – Modo de Desconexão NRM – Modo de resposta normal NRZ - Non Return to Zero

NSI - Network Services Interfaces NUT – Network Update Internal

ODVA - Open DeviceNet Vendor Association Inc. OSI – Open Systems Interconnection

PID – Proporcional – Integrated – Derivativo PRE - Preambulo

RAC – Remote Access Control RC – Rede de Computadores

RDSI – Rede Digital de Serviços Integrados RI – Redes Industriais

RTR - Remote Transmission Request RTU’s – Remote Terminal Units

SCADA – Supervisory Control and Data Acquisition SCD – Sistemas de Controle Distribuído

SDCD - Sistema Distribuído de Controle Digital SDE – Secure Data Exchange

SDS - Smart Distributed System SE – Sistema Especialista

SMSC - Standard Microsystems Corporation SNMP - Simples Network Management Protocol SRR - Substitute Remote Request

TCP/IP - Transmission Control Protocol / Internet Protocol TDMA – Time Division Multiple Access

TOP – Technical and Office Protocol WAN – Wide Area Network

Resumo

Diversos sistemas e técnicas tem sido desenvolvidos para controlar (as operações), supervisionar e gerenciar os sistemas de automação industrial. Desenvolvimento semelhante tem ocorrido com relação a transmissão de informações no chão de fábrica. Na parte física do processo de automação industrial ocorre o mesmo, através de novas tecnologias e métodos para transmissão em redes de dados (fieldbus).

Atualmente existem diversas redes de dados (fieldbus), denominadas Redes Industriais (RI), contendo diversas características. Para este trabalho, foram consideradas as tecnologias de RI, especificamente dos diversos sistemas de fieldbus encontrados no mercado. Estas RI foram caracterizadas quanto a sua aplicação, tecnologia e aceitação das tecnologias existentes. Ao selecionar uma RI, um especialista deve analisar as características que envolvem a seleção de uma Rede Industrial, pois a seleção incorreta pode ter um alto custo à empresa. Com o conhecimento de RI, é possível avaliar e selecionar a RI que atende a todas as exigências impostas pela sua aplicação. São muitas as características de RI, onde um número maior de características avaliadas melhora o resultado obtido. O desenvolvimento de um Sistema Especialista (SE) agiliza e facilita o trabalho do especialista.

Com esta pesquisa foi possível elaborar um Sistema Especialista para seleção de instalações de Redes Industriais, o qual utiliza o método de encadeamento direto, cuja estratégia de inferência começa com um conjunto de fatos conhecidos, derivando novos fatos através de regras, as quais combinam premissas aos novos fatos, continuando este processo até que o objetivo seja alcançado ou até que as regras não tenham mais premissas que combinem os fatos conhecidos ou derivados.

Para desenvolvimento deste Sistema Especialista seguiram-se as etapas de avaliação, aquisição, projeto, teste, documentação e manutenção. A etapa de projeto resultou na elaboração de um protótipo do sistema, o qual mais tarde possibilitou a implantação do sistema acabado.

Abstract

Many systems and techniques have been developed to control (operations), supervise and manage industrial automation system. Development like this occur with relation to information’s transmission at the factory floor. In the physical industrial automation process occur the same, using new technologies and methods to transmission in fieldbus.

Nowadays there is a lot of fieldbus, called Industrial Network (IN), containing a diversity of features. In this work, were considered the IN technologies, specifically from the diverses fieldbus systems meted in the market. This IN were characterized as for application, technology and acceptance of the existent technologies. When selecting an IN, an expert have to analyze the features that involve the IN selection. With this knowledge, is possible to evaluate and select the IN that answer all the requirements imposed by the application. How there is a lot of features, and how much more features are evaluated better is the result obtained, the Expert System (ES) development make easier the expert work, making available more time to the professional, that will can deep in the IN evaluated and selection, or go in for at another activities.

With this research was possible to make an Expert System to Industrial Network installations selection, that use the forward chaining method, whose inference strategy begin with a group of well know facts, firing new facts through rules, that prearrang premissas to the new facts continuing this process until that the goal have been gained on or until that the rules don’t have more premissas that prearrange the well know facts or derived.

To the development of this Expert System followed the evaluation, acquisition, project, test, documentation and maintenance stages. The project stage result in the system prototype, that later enabled the finished system implantation.

CAPÍTULO 1

1. Introdução

1.1

Identificação e Problema

Uma Rede de Computador (RC) é formada por um conjunto de módulos processadores capazes de trocar informações e compartilhar recursos, interligados por um sistema de comunicação. Este sistema vai se constituir de um arranjo topológico interligando os vários módulos processadores através de enlaces físicos (meios de transmissão) e de um conjunto de regras com o fim de organizar a comunicação (protocolos) [SOARES, 1995].

As Redes Industriais (RI) são usadas em aplicações distribuídas para monitorar e controlar um processo de manufatura, tal como uma industria automotiva, maquinário têxtil, fabricação de semicondutores, processamento químico, entre outros [THOMESSE, 1999]. Comparando as RC às RI, estas últimas apresentam algumas restrições mais rigorosas, tais como a velocidade ao transmitir informações, sua confiabilidade e sua imunidade a distúrbios (ruídos) industriais [LAÎNÉ, 1999].

(Supervisory Control and Data Acquisition). Um sistema SCADA compreende um ou mais computadores que atuam como uma interface entre a comunicação na rede física, o operador e os dados adquiridos de RTUs (Remote Terminal Units), onde estes RTU’s são dispositivos remotos, responsáveis pela aquisição da informação de processo, normalmente feita com a utilização de dispositivos de campo.

Embora essa disseminação de aplicações de comunicação seja recente, há muito tem sido desenvolvidos diferentes esquemas de comunicação de dados em ambientes industriais, buscando sempre estruturas que garantam a segurança na transmissão dos dados, bem como a velocidade de comunicação.

Atualmente existem diversas RI para os vários níveis de integração em uma empresa, onde a seleção de determinada RI deve ser fundamentada nas características quantitativas e qualitativas da rede, dos equipamentos e da filosofia da empresa, o que torna tal decisão complexa e difícil, em função da quantidade de informações e características a serem consideradas, em função também do grande número de opções de RI presentes no mercado, um exemplo disso são as 26 RI pesquisadas para esta dissertação.

1.2

Motivação

1.2.1

Vantagens da Utilização de Redes Industriais

Pode-se citar algumas vantagens que se consegue com a utilização de Redes Industriais, vantagens estas que somente as RI podem fornecer [Introducción a Profibus, 2000 – Internet].

• Visualização e supervisão de todo o processo produtivo;

• Tomada de dados do processo mais rápida ou instantânea;

• Melhora do rendimento geral de todo o processo;

• Possibilidade de intercâmbio de dados entre setores do processo e entre departamentos;

• Programação a distância, sem necessidade de estar no chão de fábrica.

No contexto da solução, um especialista representa um valioso recurso para qualquer organização. Eles podem oferecer idéias criativas, solucionar problemas difíceis ou executar eficientemente regras rotineiras. Sua contribuição pode realçar a produtividade da organização, que pode aperfeiçoar sua posição competitiva dentro do mercado [DURKIN, 1994].

1.3 Por que um Sistema de Seleção é Importante ?

O problema complexo de selecionar Rede Industrial (RI), como mostrado na seção 1.1, se beneficiaria muito de um sistema para auxílio a tomada de decisões, o qual poderia facilitar e agilizar a seleção de uma RI, seja ela feita por um especialista ou não, o que, por sua vez, facilitaria a disseminação deste recurso (RI) nos ambientes fabris, facilitando em muito o seu processo de automação industrial.

Um grande fator motivacional, é a importância em determinar uma RI com precisão, ou seja, uma RI cujas características são adequadas ao tipo de ambiente, caso contrário, a RI pode não funcionar corretamente, e como conseqüência disso, o sistema também pode não funcionar de acordo com as expectativas, tornando a RI inadequada a aplicação, o que inviabilizaria todo o investimento. Como resultado de uma seleção inadequada, todas as placas de comunicação dos equipamentos, bem como os demais componentes do meio físico devem ser trocados para uma nova seleção de RI, o que, com certeza, acarreta em novos custos e um grande atraso no cronograma da instalação e start up do sistema.

O sistema é viável pois este procurará estabelecer uma metodologia para seleção de RI, podendo assim auxiliar um especialista na função, permitindo a este maior rapidez no processo de seleção de RI.

Considerando que uma das aplicações da IA é a seleção de problemas não triviais, passa a ser interessante avaliar uma técnica de IA, no sentido de aplicá-la na importante tarefa de selecionar, de forma sistemática e objetiva, opções de RI dentre as inúmeras alternativas e critérios disponíveis para esta tarefa.

equipamentos, uma RI que atenda suas reais necessidades de implantação, com segurança no investimento.

1.4 Objetivos

1.4.1 Objetivo Geral

Desenvolver um Sistema Especialista de simples operacionalidade e entendibilidade, para auxílio à seleção de Redes Industriais.

1.4.2 Objetivos Específicos

Identificar o grau de disseminação de Redes Industriais (RI) na região de Joinville, bem como a forma como estas se encontram instaladas nas empresas;

Experimentar uma área e técnica de Inteligência Artificial (IA), no caso Sistemas Especialistas (SE), no auxílio da seleção de instalações de RI;

Estabelecer uma arquitetura de sistema para solucionar o problema de seleção, considerando uma ampla gama de opções de RI;

1.5 Metodologia

Para obter dados sobre a difusão das RI em Joinville e região, foi feito um questionário, conforme anexo A, o qual foi enviado às empresas. Caso fosse constatado um consenso sobre a RI selecionada pelas empresas, verificar-se-ia os fatores que levaram a este consenso. Como foi constatado uma diversidade de escolhas, passou-se então a catalogar as RI pelas suas características técnicas. Com este levantamento, observou-se que além da variedade de opções de RI, elas ainda continham um grau de dificuldade, pois eram caracterizadas por diversos fatores técnicos.

intervenção de especialistas. Técnicas de IA foram então consideradas, em especial SE, por considerar-se inicialmente que havia um casamento entre as proposições desta técnica com o problema em questão.

Para confirmar que um SE auxiliaria na tarefa de seleção, foi problematizado um sistema e implementado um protótipo utilizando um SE aberto e gratuito.

Em seguida foram feitos diversos testes de funcionalidade e coerência de resposta, onde eram respondidas as perguntas feitas pelo SE, o qual ao final, apresentava uma ou mais respostas. Assim, baseado nestas perguntas e respostas, comparava-se a solução apresentada pelo SE àquela que atenderia a todas as características determinadas pelas perguntas.

1.6 Organização

O restante desta dissertação está organizado da seguinte forma:

No capítulo 2 é feita uma revisão bibliográfica, onde são introduzidos conceitos utilizados nas Redes Industriais (RI), abordando o Modelo OSI (Open Systems Interconnection), o qual é um modelo de referência para o desenvolvimento de padrões de comunicação de dados. As Redes Industriais são abordadas ao determinar-se a motivação do seu uso, os parâmetros comparativos das diversas tecnologias, definindo a comunicação industrial e nesta consagrando as vantagens da utilização de RI para comunicação neste ambiente. Em seguida, estas redes são caracterizadas. Ainda neste capítulo, Sistema Especialista é abordado, já que é uma área de estudo de IA. O Sistema Especialista baseado em regras é introduzido, abordando ainda a arquitetura e vantagens deste sistema.

A seguir, no capítulo 3, é apresentada a pesquisa de campo em Joinville e região, seguido das expectativas de cada resposta. Em seguida, são apresentadas as amostras da pesquisa e seus resultados. Este capítulo trata ainda do estado da arte, onde são abordados o estudo dos sistemas de auxílio à seleção de instalações de Redes Industriais e estudo de SE para seleção.

apresentados testes, onde para estes, são levantados dados da aplicação e, em seguida, executado o programa. Após encontrada a solução, é feita a avaliação destes resultados.

CAPÍTULO 2

2. Revisão Bibliográfica

2.1 Fundamentos de Redes

2.1.1 O Modelo OSI – Open Systems Interconnection

Dentro de uma rede, a comunicação entre controladores e estações é possível pela utilização de um protocolo, que são regras de comunicação.

No intuito de uniformizar e universalizar os padrões e modelos adotados pelos protocolos de redes, foi desenvolvido o Modelo OSI. Um modelo é um padrão que organiza os conceitos gerais ou fornece diretrizes como uma descrição facilmente compreendida. No caso de redes, o modelo descreve os serviços necessários para mover os dados de um lugar para outro. O OSI, criado pela International Organization for Standardization (ISO) em 1977, é o modelo de referência para desenvolver padrões de comunicação de dados.

utilização do modelo é categorizar tecnologias de rede e suas implementações de protocolo [LÓPEZ, 2000].

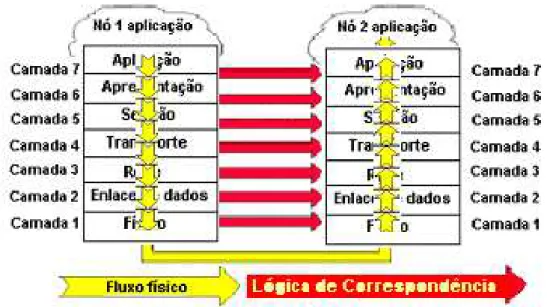

Figura 1 - O Modelo OSI

a) Regras das Camadas do Modelo OSI

• O caminho de comunicação entre o usuário e o canal de transmissão passa através das sete camadas;

• Cada camada realiza uma função limitada de comunicação;

• As interfaces entre as camadas são específicas. A interface define quais operações e serviços existem;

• Cada camada oferece serviços específicos para a próxima camada. As camadas mais altas enviam um pacote consistindo de dados e demandas para serviços;

• Um serviço representa a operação que uma camada pode realizar para a camada superior. Os serviços são realizados de acordo com um protocolo. Para o usuário de um serviço o protocolo executado não é importante;

• Um sistema de comunicação não é obrigado a implementar as sete camadas do modelo [LOPEZ, 2000].

b) Forma de Transmissão

o significado dos dados e informação de controle, e os algoritmos de acordo com os serviços executados. Assim, há sete protocolos distintos para as sete camadas do Modelo OSI.

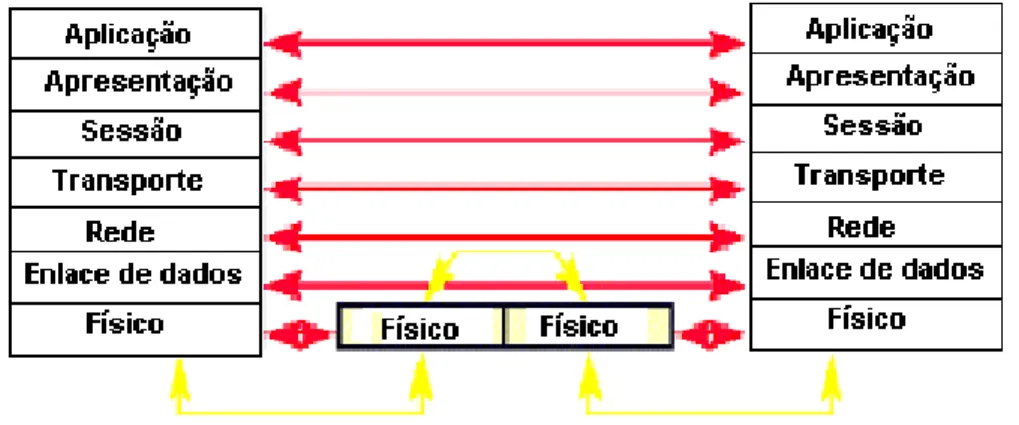

Se o transmissor e o receptor estão localizados em sistemas de comunicação diferentes (por exemplo, Ethernet e Token Bus), então um bridge deve ser inserido. O bridge adapta protocolos diferentes, permitindo a interação e atuando sobre as duas camadas do Modelo OSI. Quando há diferenças entre os protocolos na camada de rede (por exemplo, Token bus e X.25), uma transformação deve ser realizada nesta camada através de um roteador ou gateway. A figura 2 ilustra a comunicação entre dois sistemas abertos baseados no Modelo OSI [LÓPEZ, 2000].

Figura 2 - Fluxo de Dados e Relações Lógicas

c) As Sete Camadas do Modelo OSI

Na figura 2 pode-se visualizar o fluxo de dados e as relações lógicas entre as camadas.

de transmissão, como nível de tensão e corrente, a codificação de transmissão de bits e regras de sincronização. Este é o nível em que se deve tomar algumas decisões básicas a respeito de questões mecânicas e elétricas, é onde se define qual será a interface entre o terminal e dispositivo de rede. Como hardwares de conectividade de rede pode-se citar: concentradores, hubs, repetidores, conectores do meio de transmissão e modems [LÓPEZ, 2000] e [Fieldbus, 2001 - Internet].

• Camada de Link de Dados: os tópicos específicos desta camada são: topologia lógica, acesso ao meio de transmissão, endereçamento, sincronização de transmissões e serviços de conexão. As finalidades básicas das implementações do protocolo da camada de Link de Dados são: organizar os bits da camada física em grupos lógicos de informações chamados frames ( o frame é uma série contínua de bits agrupados como uma unidade de dados), detectar e corrigir erros, controlar o fluxo de dados, identificar os dispositivos da rede. Esta camada especifica quais unidades de mensagens serão enviadas (pacotes ou frame), seu formato, e como elas acessarão a rede. Cada pacote recebe um código de endereço e uma soma de verificação para detecção de erros. Geralmente, a tarefa dessa camada é assegurar que as transmissões ocorram sem erros. Como na maioria das outras camadas ela acrescenta suas próprias informações de controle à frente do pacote de dados. Estas podem incluir um endereço de origem e destino (hardware), informações sobre o tamanho do frame e uma indicação dos protocolos da camada superior envolvidos. As funções da camada de Link de Dados são normalmente divididas entre as seguintes subcamadas:

- Media Access Control (MAC): controla o modo como os transmissores compartilham um único canal de transmissão.

- Logical Link Control (LLC): estabelece e mantém a ligação da transmissão dos frames de um dispositivo para outro.

O endereçamento da camada de Link de Dados envia dados para todos os dispositivos conectados a uma única rede e depende dos dispositivos receptores para determinar se os dados foram destinados aos mesmos. De forma inversa, a camada de Rede pode escolher uma rota específica em uma rede interligada e impedir que os dados sejam enviados às redes não envolvidas [LÓPEZ, 2000].

• Camada de Transporte: esta camada inclui: endereçamento, desenvolvimento de segmentos, serviços de conexão e resolução de endereço/nome. Esta camada oculta a complexidade da estrutura da rede para o processo da camada superior. Ela organiza mensagens de nível mais alto em segmentos e entrega-os à camada de Sessão ou aos processos superiores da própria camada. Nesse nível, é configurada a distribuição dos endereços dos nós, bem como os métodos de detecção de erros e recuperação.

A camada de Transporte normalmente compensa a falta de serviços de conexão confiáveis e orientados por conexão nas camadas inferiores. Caso um cabo parta, esta camada não garantirá que os dados sejam enviados, mas as implementações de protocolo podem normalmente confirmar ou negar o envio dos dados. Se os dados não forem enviados corretamente ao dispositivo receptor, a camada de Transporte pode iniciar a retransmissão ou informar as camadas superiores. Essas camadas podem, então, tomar as devidas providências para corrigir o problema ou oferecer opções para a correção [LÓPEZ, 2000].

• Camada de Sessão: esta inclui tópicos de controle de diálogo e administração da sessão. A camada de Sessão define como as conexões são estabelecidas e desfeitas e como os dados são trocados na rede, facilitando a comunicação entre fornecedores e solicitantes de serviços. As sessões de comunicação são controladas através de mecanismos que estabelecem, mantêm, sincronizam e gerenciam o diálogo entre dispositivos de comunicação. Esta camada também ajuda as camadas superiores a identificar e se conectar aos serviços disponíveis na rede [LÓPEZ, 2000].

• Camada de Aplicação: inclui tópicos relacionados com a divulgação de serviços e uso do serviço. A camada de Aplicação inclui todos os tópicos e funções específicas para cada serviço de rede. Logo, as seis camadas inferiores incluem tarefas e tecnologias que suportam os serviços de rede, enquanto a camada de Aplicação fornece os protocolos necessários para realizar as funções específicas dos serviços de rede. Este é o nível final que define como os aplicativos entram no Modelo OSI para a transmissão [LÓPEZ, 2000].

d) Elementos de Comunicação

Em uma rede de comunicação de um certo tamanho, não é suficiente conectar nós com um cabo, mas torna-se necessário inserir circuitos para isolar porções da rede, para melhorarsuas características. Em outros casos, o barramento precisa ser conectado a outros sistemas de comunicação, que requerem equipamentos adicionais.

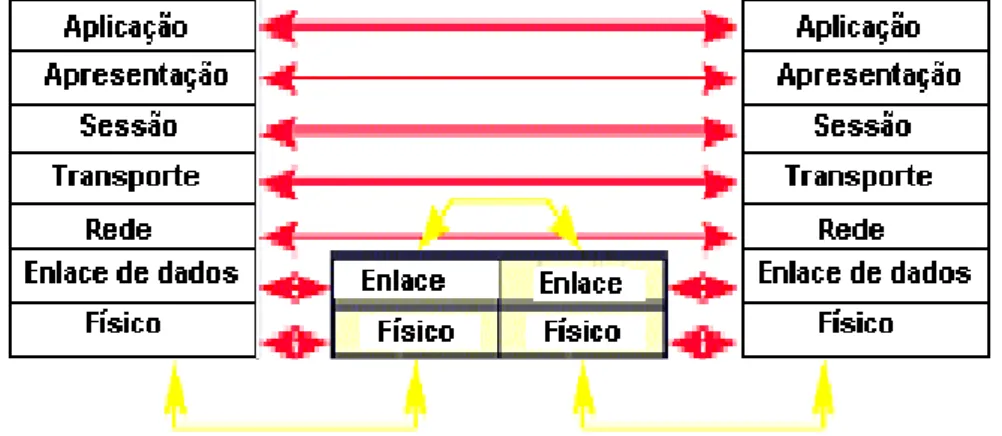

• Repetidor: ou amplificador, é o aparelho para realçar sinais elétricos, para permitir a eles viajarem distancias maiores entre os nós e conectar um número maior de nós à rede. Também possibilita adaptar diferentes meios físicos um ao outro – tal como um RS 485 a uma fibra ótica. De acordo com o modelo OSI, este aparelho codifica e decodifica sinais somente na camada física. Uma simples modificação de um repetidor transforma-o em um splitter. Este é um a aparelho de amplificação com vários conectores, que recebem o sinal em uma porta e transmite este para todos os outros. O repetidor e o splitter podem ser observados nas figuras 3 e 4 [Fieldbus, 2001 - Internet].

Figura 4 - Splitter

• Bridge: um bridge pertence a ambas as camadas 1 e 2 do modelo OSI. Isto permite a conexão entre duas diferentes sessões da rede que possuem diferentes características elétricas e de codificação. Em particular, um bridge pode unir duas redes diferentes, assim permitindo as aplicações distribuir através das redes e comunicar. Entretanto, a melhor performance da rede sofre, pois esta precisa emular a mais baixa performance. Um bridge não é “inteligente” e por isso, para uma mensagem vindo de um sistema, este retransmite uma versão equivalente na outra sem alguma interpretação a mais. Na figura 5 temos um bridge inserido em uma rede [Fieldbus, 2001 - Internet].

Figura 5 – Bridge

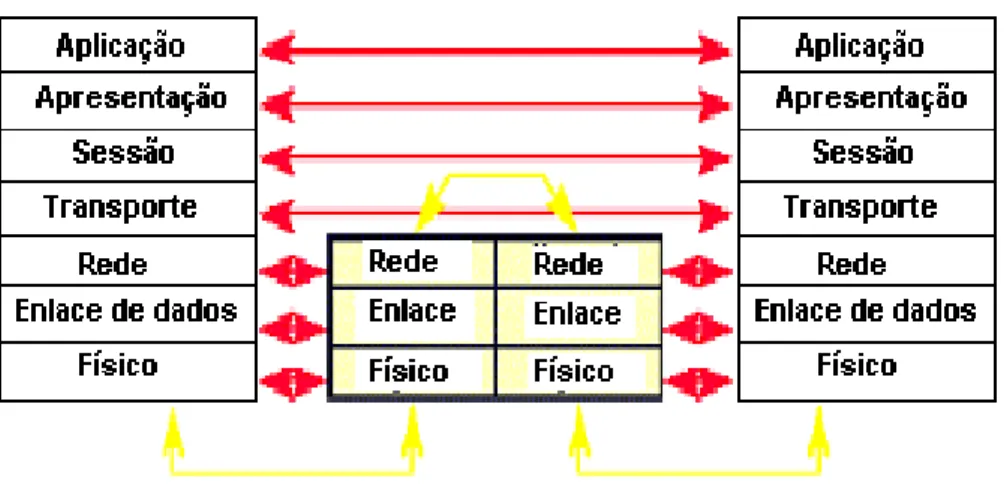

Figura 6 - Roteador

• Gateway: conforme a figura 7, um gateway é algo como um bridge com inteligência suficiente para decodificar sinais até a camada de aplicação do modelo OSI. Este aparelho permite a conexão de barramentos de diferentes tipos e características, onde aplicações podem se comunicar através do gateway. Graças aos seus recursos e ao fato de poder ser facilmente configurado, é capaz de otimizar a comunicação em ambos os lados. Este tipo de aparelho, ao contrario da sua importância, é um tanto raro, talvez devido a sua complexidade e mercado limitado [Fieldbus, 2001 - Internet].

Figura 7 - Gateway

e) Topologia de Rede

comunicação e nós, bem como no tipo de conexão. A seguir estão as topologias físicas mais comuns.

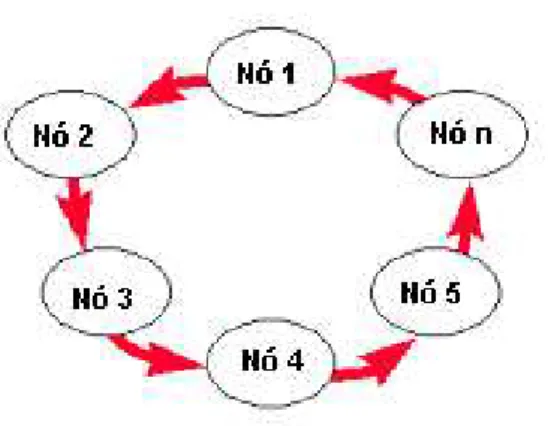

• Topologia de Anel: conforme a figura 8, cada dispositivo se conecta diretamente ao anel, através de interface e cabo trançado. Os sinais são passados de um dispositivo a outro em apenas uma direção, onde cada dispositivo incorpora um receptor no cabo de chegada e um transmissor no cabo de saída [LÓPEZ, 2000]. O nó cuidará de repetir o sinal recebido e adicionar a este sua própria informação quando necessário [Fieldbus, 2001 -Internet].

Figura 8 - Topologia de anel

Esta estrutura tem duas vantagens principais: primeiro, a degradação do sinal é mínima, pois este é “refrescado” a cada nó, portanto grandes distâncias podem ser cobertas; segundo, o sentido unidirecional é ideal para fibras ópticas, onde cada segmento da rede se parece com uma conexão ponto-a-ponto em uma única direção. Isto garante uma segurança considerável em redes.

Entretanto há duas desvantagens que não podem ser ignoradas: não é possível aumentar a rede enquanto estiver comunicando, porque isto quebraria a rede; similarmente, em caso de falha, quando se usa loop simples, todos os dispositivos são afetados, mas a localização é fácil. O loop duplo (redundante em caso de falha) tem dois anéis separados fisicamente e cada transmissão é feita em uma direção diferente.

ou em forma de árvore [LÓPEZ, 2000]. Esta estrutura permite adicionar mais nós sem interromper o funcionamento da rede. A falha de um componente não põe em risco o funcionamento da rede e a localização da falha é fácil. Entretanto a centralização de conexões requer um grande número de cabos, não permitindo cobrir grandes distâncias [Introducción a Profibus, 2000 - Internet].

Figura 9 - Topologia de Estrela

• Topologia de Árvore: a estrutura de árvores possui vantagens e desvantagens situando-se entre as duas topologias anteriores. A princípio, uma árvore permite bifurcação, tornando-se parecida a uma estrutura estrela, mas ao mesmo tempo muitos nós podem ser conectados em série em um ramal. Por outro lado, a forma ideal de uma árvore é aquela de um único ramal, que se parece como um anel, entretanto os nós, diferente de um anel, estão em paralelo ao invés de em série, onde uma falha em um nó não põe os outros fora de serviço. Esta é a topologia mais popular para “fieldbus“, com tipicamente, conexões físicas tipo RS 485 [Fieldbus, 2001 – Internet]. Esta topologia pode ser vista na figura 10.

• Topologia de Barramento: usa normalmente um cabo longo chamado backbone; os dispositivos são conectados ao backbone usando conectores em forma de T. O backbone é terminado nas extremidades. A maioria das topologias de barramento permitem que os sinais trafeguem nas duas direções e possuem restrição de distância e número de bifurcações para manter a integridade do sinal. Em caso de falha, todos os dispositivos são afetados e a localização é difícil.

• Topologia de Malha: possui conexão ponto-a-ponto entre cada dispositivo da rede; cada dispositivo necessita de interface com todos os outros da rede. Em caso de falha, a rede total continua em operação e a localização é fácil.

2.1.2

Redes Industriais

a) Comunicação na Automação Industrial

Em uma empresa coexistem uma série de equipamentos e dispositivos dedicados ao controle de máquinas ou uma parte fechada de um processo. Entre estes dispositivos estão os controladores lógicos programáveis (CLP), os programadores de gestão, sensores, atuadores, etc. O desenvolvimento das Redes Industriais estabeleceu uma forma de unir todos estes dispositivos, aumentando o rendimento e proporcionando novas possibilidades [Introducción a Profibus, 2000 - Internet].

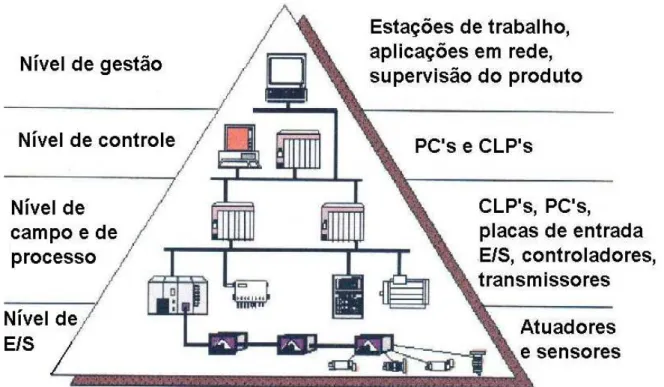

As redes de comunicação industriais tem como objetivo fundamental a comunicação de dados aplicados no âmbito industrial, bem como, a integração de informações entre os diversos elementos que compõe o sistema de automação. Utilizando como base a pirâmide de Automação e Integração da Manufatura "CIM" (Computer Integrated Manufacturing) de acordo com a figura 11, podemos identificar 5 níveis de dispositivos e equipamentos que compõem um sistema de automação completo.

• Nível 0. Caracterizado pelos dispositivos que interagem diretamente com o processo, tais como sensores e atuadores, possui baixo volume de dados e elevada dinâmica;

Figura 11 - Pirâmide CIM

• Nível 2. Composto por equipamentos de supervisão, predomina maior concentração de dados intercambiados em base eventual ou cíclica;

• Nível 3. São os sistemas de gestão da produção com grandes quantidades de dados;

• Nível 4. Caracterizado por sistemas corporativos com volumes maciços de dados, utilizando recursos de multimídia.

Esta estrutura não é universal e, haverá casos em que conste um número maior ou menor de níveis, dependendo do tamanho do processo e da própria industria [Introducción a Profibus, 2000 - Internet].

Em uma rede industrial coexistem equipamentos e dispositivos de todo tipo, os quais agrupam-se hierarquicamente para estabelecer conexões mais adequadas a cada área. Uma outra estrutura pode ser vista na figura 12.

Desta forma pode-se definir quatro níveis dentro de uma Rede Industrial, onde utilizaremos novamente a pirâmide para identificá-los:

tempo de resposta extremamente curto. Ex. AS-i, Seriplex [Protocolos de Redes Industriais, 2000 – Internet];

Figura 12 - Níveis em uma rede industrial

• Nível de campo e processo – (Device Bus): se encarrega da integração de pequenas automações (CLPs compactos, multiplexadores de E/S, controladores PID, etc) dentro de subredes ou “ilhas”. No nível mais alto destas redes pode-se encontrar CLPs modulares, atuando como mestres da rede ou mestres flutuantes. Neste nível se emprega Bus de campo [Introducción a Profibus, 2000 - Internet]. Possui perfil determinístico e alta performance, orientada para a distribuição dos automatismos (dispositivos de controle) e seus periféricos, com íntima relação com unidades centrais de processamento. Ex. Device Net, Device, Word Fip, InterbusS, ProfibusDP [Protocolos de Redes Industriais, 2000 -Internet];

Fieldbus Foundation, Fieldbus Word Fip, ModBus, Profibus [Introducción a Profibus, 2000 - Internet];

• Nível de gestão - (Data Bus): é o nível mais elevado e se encarrega de integrar os níveis seguintes em uma estrutura de fábrica, e incluso de múltiplas fábricas. As máquinas aqui conectadas são estações de trabalho que servem de ponte entre o processo produtivo e a área de gestão, na qual se supervisiona as vendas, estoques, etc. Emprega-se uma rede do tipo LAN (Local Area Network) ou WAN (Wide Area Network) [Introducción a Profibus, 2000 - Internet]. Tem capacidade de manipular grandes quantidades de informações em tempo não crítico, destinado ao domínio da informática industrial. Ex. Ethernet, TCP/IP, MAP [Protocolos de Redes Industriais, 2000 – Internet].

A maioria das redes de comunicação existentes no mercado procuraram atender a demanda existente na automação de escritórios. A grande maioria destas redes são baseadas no protocolo CSMA/CD (Carrier Sense Multiple Access with Collision Detection), com o qual se iniciaram os desenvolvimentos de redes locais (LANs, Local Area Networks) [STEMMER, 2001].

A comunicação de dados em ambiente industrial apresenta, no entanto, características e necessidades que tornam a maioria das redes para automação de escritório inadequadas. Segundo STEMMER (2001), algumas destas características são:

• Ambiente hostil para operação dos equipamentos (perturbações eletromagnéticas, elevadas temperaturas, sujeira, etc.);

• A troca de informações se dá, na maioria das vezes, entre equipamentos e não entre um operador humano e o equipamento;

• Os tempos de resposta e a segurança dos dados são críticos em diversas situações; uma grande quantidade de equipamentos pode estar conectada na rede, o que torna a questão de custos muito importante [STEMMER, 2001].

Em função das características de comunicação necessárias para interligar os níveis de dispositivos e equipamentos dentro do CIM, surgiram os quatro níveis de RI.

b) Parâmetros Comparativos das Diversas Tecnologias

• Nível de informação: caracterizado por grandes volumes de troca de dados com constantes de tempo da ordem de grandeza de segundos (tempo não crítico). Essencialmente de domínio da informática;

• Nível de automação e controle: caracterizado por volumes moderados de dados com constantes de tempo da ordem de grandeza de centenas de milisegundos. Orientado para integração entre unidades inteligentes, de naturezas diversas. Aplicações de característica contínua, de baixa velocidade e alta segurança. Mensagens complexas, com razoável nível de informações de diferentes propósitos;

• Nível de dispositivos de campo: caracterizado por volumes menores de dados com constantes de tempo da ordem de grandeza de dezenas de milisegundos (tempos de resposta muito curtos). Orientado a sensores e atuadores, tipicamente de natureza discreta. Ações executadas no nível dos dispositivos, sem necessidade de interação com níveis superiores;

Normalmente uma única rede de comunicação local não poderá atender todos os três níveis, havendo em geral, a implementação de diferentes redes para atender cada característica específica. De forma geral, quando se está analisando o desempenho da rede, é usual colocar-se como primeira questão, qual é a taxa de transmissão de bits, para depois inquirir sobre o protocolo usado, e finalmente, sobre o mecanismo de troca de dados. Entretanto, o impacto sobre o desempenho de uma rede nesse aspecto é exatamente oposto a essa consideração: o efeito maior sobre o desempenho é dado pelo modelo, seguido pelo protocolo e finalmente pela taxa de transmissão. Conclui-se que não adianta comunicar a altas velocidades, com informações mal dispostas ou redundantes.

A camada de enlace, discutida no item 2.1.1.c, responsável pelo mecanismo de entrega de pacotes, tem sido implementada tradicionalmente em redes industrias com a estrutura origem/destino. Essa implementação agrega a cada mensagem enviada o endereço da estação de destino.

sincronizar vários dispositivos pertencentes a uma mesma rede, haverá alguma dificuldade em fazer tal sincronismo, uma vez que, ao ser necessário mandar mensagens consecutivas a todos os dispositivos a serem sincronizados, ocorre um deslocamento desse instante de sincronismo.

Redes industriais mais recentes usam um modelo diferente para implementar a camada de enlace, chamado produtor/consumidor. Esta implementação está baseada no conceito de que alguns dispositivos são produtores de informações e outros são consumidores dessas. Nessa implementação, quando um produtor disponibiliza sua informação, esta é colocada na rede e disponibilizada para todos os dispositivos que sejam seus consumidores ao mesmo tempo, reduzindo o número de mensagens a serem emitidas, bem como reduzindo o próprio comprimento da mensagem, uma vez que não será necessário incluir ambos endereços de remetente e destinatário, sendo necessário tão somente identificar a informação a ser transmitida. Logo, o modelo produtor/consumidor, empregado nas redes de mercado mais recentes como Foundation Fieldbus, WorldFIP, ControlNet e DeviceNet, apresentam um modelo de rede eficiente, quanto a maximização de troca de dados, além de se ter um aumento da flexibilidade da rede.

c) Características Básicas das Redes Industriais

Serão listadas agora as características que identificam de forma única uma determinada RI:

c.1 Confiabilidade

O conceito de confiabilidade está baseado na capacidade da rede em garantir o transporte de dados em tempo compatível e a idoneidade das informações [Protocolos de Redes Industriais, 2000 - Internet]. Principais fatores que influenciam na confiabilidade:

•Concepção Determinística: Identifica a capacidade da rede em garantir a disponibilidade de informações entre seus integrantes em tempo determinado [Protocolos de Redes Industriais, 2000 - Internet];

•Imunidade Elétrica (EMI/RFI): Deve conferir a rede características de isolação e susceptibilidade eletromagnética compatíveis com o ambiente industrial [Protocolos de Redes Industriais, 2000 - Internet].

c.2 Performance

A performance identifica a eficiência e a eficácia da rede como instrumento de intercâmbio de informações [Protocolos de Redes Industriais, 2000 - Internet]. Principais fatores que caracterizam a performance:

• Tempo de Resposta: Identifica o tempo consumido pela rede para transferir informações. Não é velocidade de comunicação. O tempo de resposta considera medidas como taxa de transferência de informações (troughtput) sem o envelope, e o tempo de ciclo (que identifica o tempo total para o intercâmbio de informações da rede) [Protocolos de Redes Industriais, 2000 - Internet];

• Método de Acesso: Define como é gerido o uso da rede por seus integrantes, como acesso livre, query response e filosofia compartilhada [Protocolos de Redes Industriais, 2000 - Internet].

c.3 Capacidade Operacional

Os recursos disponíveis para a efetivação da comunicação de dados em uma aplicação, compõem a capacidade operacional da rede [Protocolos de Redes Industriais, 2000 - Internet]. Fatores que definem a capacidade operacional da Rede

• Quantidade de integrantes: Determina o número de elementos que podem ser interligados na rede de comunicação de forma simultânea [Protocolos de Redes Industriais, 2000 - Internet];

•Área de cobertura: Especifica a abrangência física da rede em termos de distância máxima [Protocolos de Redes Industriais, 2000 - Internet];

c.4 Protocolo de Comunicação

Considerado o principal elemento tecnológico das redes de comunicação, ao qual se associam todas as características operacionais [Protocolos de Redes Industriais, 2000 -Internet].

c.5 Funcionalidade

À funcionalidade estão relacionados fatores como a implementação e a utilização da rede de comunicação [Protocolos de Redes Industriais, 2000 - Internet].

•Instalação: A implantação da rede e todos seus constituintes de maneira simples, facilita sua colocação em operação e reduz a probabilidade de erros [Protocolos de Redes Industriais, 2000 - Internet];

• Programação: Devido a característica inteligente da rede e seus integrantes, se faz necessário o processo de parametrização para seu correto funcionamento [Protocolos de Redes Industriais, 2000 - Internet];

•Expansão: Exprime a capacidade de se expandir a rede, devido à evolução natural dos sistemas de forma a acompanhar as necessidades da industria [Protocolos de Redes Industriais, 2000 - Internet].

c.6 Fatores Econômicos

A fim de conduzir a uma estratégia factível, é necessário considerar os fatores econômicos que envolvem a adoção de uma rede de comunicação industrial [Protocolos de Redes Industriais, 2000 - Internet].

c.7 Custos

O custo de uma rede é dividido entre o custo de todo o desenvolvimento da instalação, os custos das interfaces para os mais diversos equipamentos, além da manutenção da RI [Protocolos de Redes Industriais, 2000 - Internet].

• Custos de interfaces: Os componentes como, cabo, conectores, caixas de passagem, caixas de derivação, roteadores, repetidores, estações remotas e etc, devem ser considerados a fim de relevar o valor associado com a rede isoladamente [Protocolos de Redes Industriais, 2000 - Internet];

•Custo de manutenção: A maneira com o qual a rede deve ser tratada para corrigir situações de falha, podem representar tempos de paradas excessivas, o que leva a perdas de produção ou danos irreversíveis ao processo [Protocolos de Redes Industriais, 2000 -Internet].

d) Aspectos Tecnológicos Básicos

Os aspectos tecnológicos básicos discutidos nas seções que seguem diferenciam as redes locais para aplicações industriais das demais redes [STEMMER, 2001].

d.1 Comportamento Temporal

d.1.1 Introdução à Comunicação Tempo Real

As redes de difusão, ou seja, aquelas que levam em conta as possibilidades de descentralização do controle da comunicação, apresentam aspectos interessantes que as tornam uma solução bastante adequada aos requisitos de comunicação industrial. Um problema importante na utilização das redes de difusão é o método de acesso ao meio (que é compartilhado) pois, uma vez que vários equipamentos deverão trocar informações num dado instante, a decisão de quem vai ter o direito de uso do meio para o envio de uma mensagem não é uma tarefa evidente. Os protocolos de acesso ao meio tem papel fundamental no tempo de entrega de uma mensagem via rede. Como veremos a seguir, este tempo é importante para aplicações com características de tempo real (TR) [STEMMER, 2001].

monitorar e controlar a correta operação do processo de manufatura e a qualidade dos produtos. Estes dados são chamados dados críticos e são referidos como dados em tempo real.

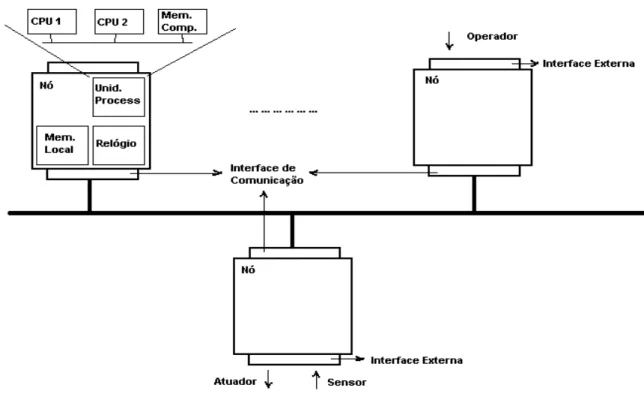

Um Sistema Tempo-Real é um sistema computacional para o qual é requerida uma reação a estímulos (físicos ou lógicos) oriundos do ambiente dentro de intervalos de tempo impostos pelo próprio ambiente (figura 13). A correção não depende somente dos resultados lógicos obtidos, mas também do instante no qual são produzidos [STEMMER, 2001].

Figura 13 - Sistema Tempo Real e seu Ambiente

Figura 14 - Arquitetura distribuída de um sistema tempo real

Em aplicações tempo real, é importante poder determinar o comportamento temporal do sistema de comunicação envolvido. As mensagens em sistemas TR podem ter restrições temporais associadas e podem ser classificadas em:

Periódicas: tem que ser enviadas em intervalos conhecidos e fixos de tempo. Ex.: mensagens ligadas as malhas de controle.

Esporádicas: mensagens sem período fixo, mas que tem intervalo de tempo mínimo entre duas emissões consecutivas. Ex.: pedidos de status, pedidos de emissão de relatórios.

Aperiódicas: tem que ser enviadas a qualquer momento, sem período nem previsão. Ex.: alarmes em caso de falhas [STEMMER, 2001].

associado a ela, aqui denominado deadline. Cada estação tem seu endereço na rede, também indicado na figura [STEMMER, 2001].

Figura 15 - A problemática da comunicação tempo real

As mensagens pendentes em cada estação devem ser entregues a seu destino antes de um prazo limite (deadline) associado. Assim, o problema de comunicação tempo real fica sendo o seguinte:

como organizar as filas locais de mensagens pendentes, de forma que a mais prioritária seja colocada na cabeça da fila?

como definir concessão do direito de acesso ao meio de forma a garantir que a mensagem mais prioritária do conjunto de estações seja enviada primeiro e todas as mensagens sejam entregues antes de seu deadline? [STEMMER, 2001].

O protocolo MAC utilizado precisa garantir rápido acesso ao barramento para mensagens esporádicas de alta prioridade. Ele deve também atender mensagens periódicas com a maior eficiência possível, respeitando seus deadlines [STEMMER, 2001].

Isto implica em que o sistema deve ter comportamento determinista (isto é, seu tempo de reação deve ser conhecido) e, idealmente, permitir escalonamento ótimo global de mensagens. Para tal, o LLC (Controle Lógico de Enlace) deve escalonar mensagens locais pendentes por deadline ou prioridade associada [STEMMER, 2001].

Figura 16 - Arquitetura para sistemas tempo real

d.1.2 Abordagens para Comunicação Tempo Real

A definição de um protocolo determinístico de acesso ao meio ainda não resolve completamente a questão da comunicação em tempo real. A solução global do problema da comunicação em tempo real inclui a realização de um escalonamento das mensagens. A exemplo do que se faz em sistemas multitarefas, onde processos concorrentes são escalonados segundo vários critérios de forma a definir qual deles terá acesso ao processador em um dado momento, aqui deve ser realizado um escalonamento de mensagens de forma a definir qual delas terá acesso ao meio de comunicação em um dado momento [STEMMER, 2001].

TABELA 1 – ABORDAGENS PARA COMUNICAÇÃO TEMPO REAL

Abordagem Requisitos Ex. de Protocolos

Token-Ring c/ Pr. Dif. Atrasos Comp. Preâmbulo Atribuição de Prioridades

com teste de escalonabilidade Off-line (em tempo de projeto)

MAC com resolução de prioridades Forcing Headers (CSMA/CA) TDMA Token-Passing Waiting Room Circuito Virtual TR com

escalonamento On-line de mensagens

MAC com tempo de acesso ao meio limitado

CSMA/DCR Reserva com escalonamento

global

Requer cópias locais de todas as filas de mensagens, difundidas em “slots times” de reserva

PODA

Uma abordagem proposta é a atribuição de prioridades fixas às mensagens e a realização de um teste off-line de escalonabilidade sobre o conjunto. Neste caso, o protocolo MAC tem que ser capaz de distinguir prioridades e enviar primeiramente a mensagem mais prioritária entre todas as estações. Exemplos de protocolos adequados neste caso seriam CSMA/CA ou Comprimento de Preâmbulo [STEMMER, 2001].

Outra proposta seria a realização de um escalonamento on-line das mensagens. O MAC utilizado deve apenas ter um tempo de transmissão limitado.

Outra classe de soluções são os chamados protocolos de reserva, baseados em conhecimentos globais do sistema, isto é, cada estação sabe que mensagens estão pendentes nas demais estações. Para isto, é necessário que o estado das filas locais seja transmitido às demais estações em intervalos de tempo (time slots) reservados para este fim. [STEMMER, 2001].

A camada de enlace de uma rede para tempo real deve prover ao usuário ou ao software da camada logo acima um conjunto mínimo de serviços, tais como:

- Serviços sem conexão:

SEND (identificação do receptor, mensagem, requisitos Tempo Real); Mensagem = RECEIVE (emissor);

- Serviços com conexão:

Rtcid = CONNECT (receptor, requistos TR); SEND (rtcid, mensagem);

Mensagem = RECEIVE (rtcid); DISCONNECT (rtcid)

Aqui, “rtcid” significa “real time connection identifier”, isto é, um identificador para a conexão.

d.2 Confiabilidade

Em aplicações industriais onde são transmitidos muitos códigos de comando, leitura de medidores e comando de atuadores, um erro de um Bit qualquer poder ter conseqüências desastrosas. A transferência de programas para máquinas de Comando Numérico, por exemplo, exige um sistema altamente confiável, pois são transmitidos códigos de comando cuja mínima alteração pode produzir danos de elevado custo. Desta forma, redes industriais de comunicação tem que oferecer uma elevada confiabilidade [STEMMER, 2001].

Para aumentar esta confiabilidade nas mensagens transmitidas, normalmente é usado um teste cíclico de redundância (CRC – Cyclical Redundance Check).

Em sistemas que necessitem de uma operação contínua, pode ser utilizado um meio de transmissão e estações de controle redundantes. Além disso, os cabos utilizados em geral são blindados [STEMMER, 2001].

d.3 Requisitos do Meio Ambiente

Devido às características do ambiente industrial, a presença de perturbações eletromagnéticas, provocadas principalmente pelos acionamentos de motores elétricos de grande porte ou outras fontes chaveadas (estações de solda, conversores estáticos, etc.), não pode ser desprezada na escolha do meio de transmissão de uma rede de comunicação [STEMMER, 2001].

O meio físico a ser adotado não depende apenas de aspectos técnicos mas também (e muito especialmente no chão de fábrica) do aspecto de custo. Cabos coaxiais são menos afetados por perturbações eletromagnéticas do que o par trançado. No entanto, o custo do cabo coaxial é superior ao do par trançado. Além disso, barramentos construídos com cabo coaxial e conectores T requerem resistências terminais (“terminadores”) para a correta operação da rede. Isto é necessário para evitar ressonâncias ou ecos, onde o sinal propagado na rede retorna sobre si mesmo. Se o cabo for aberto em qualquer ponto da fábrica, a rede cai [STEMMER, 2001].

Figura 17 - Meios de transmissão

Atualmente, a melhor solução para o chão de fábrica ainda é o par trançado. A fibra ótica será certamente a melhor solução em futuro próximo, já existindo hoje diversas aplicações industriais bem sucedidas.

d.4 Tipos de Mensagens e Volume de Informações

Nos níveis hierárquicos superiores de automação (por exemplo, a nível de planejamento) são freqüentemente trocados pacotes de vários Kbytes, que requerem tempos de transmissão variando de alguns segundos até vários minutos. Nas aplicações mais próximas ao processo, normalmente são enviadas mensagens curtas, tais como:

Comando para ligar ou desligar uma unidade (basta um bit);

Comando para fazer a leitura de um sensor / medidor (bastam 8, 12 ou 16 bits, conforme a resolução do conversor A/D utilizado);

Comando para alterar o estado de um atuador (idem acima);

Comando para verificar o estado de uma chave ou relê (basta um bit).

Estas operações podem ser feitas normalmente com um único quadro de comando acrescido dos respectivos dados, quando existirem.

Para dispositivos programáveis encontrados no ambiente industrial (Controladores Lógicos Programáveis, Comandos Numéricos Computadorizados, Comandos de Robô, etc.), normalmente é necessário o envio de programas no início da produção de um lote, que caracterizam mensagens maiores do que as referidas anteriormente. No entanto, estes programas raramente ultrapassam 10 Kbytes em tamanho e dificilmente são utilizados mais de 3 programas por unidade de fabricação durante um turno de trabalho.

Como conseqüência, uma taxa de transmissão de dados relativamente baixa a nível da camada física atende as necessidades de comunicação na maioria dos casos (1 Mbps é quase sempre suficiente). Por outro lado, tem-se uma elevada taxa de ocupação do barramento, com um grande número de mensagens sendo trocadas constantemente. Deve-se portanto evitar mensagens grandes, que podem monopolizar o meio de transmissão por um tempo muito longo [STEMMER, 2001].

As exigências de comunicação entre unidades para a integração flexível dos sistemas de automação, descritas nos itens anteriores, evidenciam a necessidade de uma especificação de redes locais para aplicações industriais diferente daquela adotada em automação de escritório. Existem diversas redes proprietárias para ambiente fabril, desenvolvidas por grandes empresas e que normalmente utilizam um protocolo específico desenvolvido pelo próprio fabricante. Estas redes nem sempre permitem a interligação de equipamentos de outros fabricantes. Desta forma, o usuário fica na total dependência de um único fornecedor [STEMMER, 2001].

A arquitetura das redes de comunicação industrial deve integrar sistemas heterogêneos de diferentes fabricantes, suportando tanto a operação de chão de fábrica quanto as funções de apoio à produção. A definição de padrões de protocolo de comunicação e a sua adoção por diferentes fabricantes permitiria a interconexão (interoperabilidade) e até mesmo a intercambiabilidade das várias unidades de processamento (neste caso, equipamentos produzidos por fabricantes diferentes podem ser facilmente incorporados a instalação, simplesmente conectando-os ao sistema de comunicação). Entre as diversas iniciativas de padronização para redes industriais, pode-se destacar: Projeto PROWAY, Projeto IEEE 802, Projeto MAP (incluindo MAP/EPA e MINI-MAP), Projeto TOP e Projeto FIELDBUS [STEMMER, 2001].

A princípio, seria dada ênfase no estudo dos projetos de padronização das redes industriais, acreditando que as diversas redes industriais hoje existentes no mercado fariam parte de um dos vários projetos de padronização de redes industriais que surgiram. Entretanto, constatou-se que esta não é a realidade, pois cada projeto de padronização originou sua própria rede industrial e todas as demais redes não fazem parte destes projetos, onde estas redes em alguns casos, buscaram no máximo características destes projetos que melhor lhe convieram [STEMMER, 2001].

f) Sistemas de Fieldbus

Também a partir dos vários projetos de padronização, surgiram diversos Sistemas de Fieldbus, compostos pelas redes industriais, como Profibus DP, PA e FMS, Foundation Fieldbus, entre outras.

francês e centros de pesquisa conglomerados em torno do chamado “Club FIP”. A proposta procurou levar em consideração as restrições de tempo real impostas por um grande número de aplicações a nível de chão de fábrica. Definiu-se um modelo de transmissão “produtor-consumidor, que difere das soluções mais usualmente encontradas em redes locais. Para este fieldbus existem “chips” integrados que implementam as funções das três camadas (FIPART, FULLFIP) [STEMMER, 2001].

Da proposta FIP de padronização, surgiu a rede industrial WORLDFIP, a qual tem sido mais utilizada na área química.

A proposta PROFIBUS (“Process Field Bus”) foi desenvolvida na Alemanha, inicialmente pela Siemens em conjunto com a Bosch e Klockner-Moeller, em 1987. Em 1988 tornou-se um “Trial Use Standard” no contexto da norma DIN (DIN 19245, parte 1), que define as camadas física e enlace. Posteriormente, um grupo de 13 empresas e 5 centros de pesquisa propuseram alterações nas camadas física e enlace e definiram a camada de aplicação (norma DIN 19245, parte 2). O PROFIBUS representa a proposta alemã para a padronização internacional do fieldbus. Esta proposta é atualmente apoiada por cerca de 110 empresas européias e internacionais (Siemens, ABB, AEG, Bosch, entre outras). Em 1996 tornou-se um padrão da comunidade européia, sob a designação EN50170 [STEMMER, 2001].

Como as demais redes fieldbus para aplicações industriais, para atender aos requisitos de tempo de resposta, o PROFIBUS implementa o modelo de referência ISO/OSI reduzido a três camadas (1,2 e 7).

Da proposta PROFIBUS surgiram as redes industriais profibus DP, profibus PA e profibus FMS.

Para a proposta ISA SP-50, os projetos FIP e PROFIBUS contribuíram grandemente para o projeto SP-50 (“Standards & Practices 50”), em elaboração na ISA (“Instrumentation Society of America”), que deverá tornar-se a proposta definitiva para o fieldbus padronizado. Os trabalhos de padronização ainda estão em andamento [STEMMER, 2001].

A ISA adotou a terminologia da CCITT, na qual um elemento de comunicação é composto de duas partes:

DCE (Data Communication Equipment), que inclui as partes da camada física que dependem do meio.

Com a proposta ISA SP-50 surgiram as redes industriais IEC/ISA SP-50 Fieldbus e Foundation Fieldbus H1.

Atuando nos vários níveis do chão de fábrica, pode-se encontrar atualmente diversos Sistemas de Fieldbus, alguns com protocolo aberto e outros com protocolo fechado. No anexo pode-se encontrar detalhes técnicos de diversas redes industriais, tanto aquelas advindas dos projetos de padronização, como outras desenvolvidas por fabricantes de equipamentos de automação e hoje disponíveis no mercado.

2.2 Sistemas Especialistas e a Inteligência Artificial

De acordo com os níveis das RI, os quais interligam diversos equipamentos e dispositivos, a possibilidade de selecionar uma ou mais RI para a comunicação, com o auxílio de um SE capaz de agilizar e facilitar o trabalho, é objeto de estudo a seguir.

2.2.1 Inteligência Artificial

Segundo PATTERSON (1990), Inteligência Artificial (IA) é uma área da ciência da computação interessada no estudo e criação de sistemas de computação que demonstram alguma forma de inteligência: sistemas que aprendem novos conceitos e tarefas, sistemas que podem raciocinar e tirar conclusões úteis sobre o mundo ao nosso redor, sistemas que podem entender uma linguagem natural ou perceber e compreender uma cena visual, e sistemas que executam outros tipos de feats que requerem inteligência humana.

As técnicas de IA permitem a construção de um programa no qual cada parte representa uma etapa altamente independente e identificável em direção a solução de um problema ou de um conjunto de problemas. Cada parte do programa é como uma informação na mente de uma pessoa. Se aquela informação é contestada, a mente pode automaticamente ajustar seu pensamento para acomodar um novo conjunto de fatos. Não é preciso se dar ao trabalho de reconsiderar cada informação que já se aprendeu, mas apenas as partes que são relevantes àquela determinada mudança [LEVINE, 1988].

Um programa comum pode fazer tudo o que um programa de IA faz, mas não pode ser programado tão fácil ou rapidamente. Em ambos os tipos de programa, todas as partes são interdependentes na maneira como executam as funções que lhe são designadas. Mas um programa de IA possui uma característica notável, equivalente a uma característica vital da inteligência humana. Cada parte minúscula pode ser modificada sem afetar a estrutura do programa inteiro. Essa flexibilidade permite maior eficiência e compreensibilidade na programação – em uma palavra, inteligência [LEVINE, 1988].

2.2.2 Sistemas Especialistas

Sistema Especialista (SE) é uma área da IA que faz extenso uso de conhecimento especializado para solucionar problemas no nível de um especialista humano [ GIARRATANO, 1994].

Podemos enumerar diversas áreas onde os sistemas especialistas podem ser aplicados, como: agricultura, negócios, química, comunicações, educação, eletrônica, engenharia, geologia, processamento de imagem, gerenciamento de informações, manufatura, matemática, medicina, meteorologia, área militar, sistemas de potência, ciência, tecnologia espacial, transporte entre outros [DURKIN, 1994].

sistemas especialistas são designados para realizar regras genéricas baseados no tipo do problema como ilustrado na tabela 2 [DURKIN, 1994].

TABELA 2 – TIPOS DE PROBLEMAS SOLUCIONADOS POR SISTEMAS ESPECIALISTAS Paradigma de Solução de Problemas Descrição Controle Projeto Diagnóstico Instrução Interpretação Monitoração Planejamento Predição Prescrição Seleção Simulação

Governando sistema de comportamento para encontrar especificações Configurando objetos sob restrições

Inferindo mau funcionamento de sistema de observações

Diagnosticando, debugando, e reparando comportamento de estudantes Inferindo descrição de situação de dados

Comparando observações a expectativas Planejando ações

Inferindo conseqüências prováveis de situações dadas Recomendando solução para mau funcionamento do sistema Identificando a melhor escolha de uma lista de possibilidades Modelando a interação entre componentes de sistema

Conforme tabela 2, o tipo de problema a ser resolvido pelo sistema especialista a ser desenvolvido nesta pesquisa é do tipo seleção, o qual deve identificar a melhor escolha ou a melhor rede industrial de uma lista de possibilidades, baseado nas características exigidas pela aplicação, confrontadas com as características de todas as RI armazenadas na base de conhecimento do SE.

Os SE iniciam a especificação do problema definido pelo usuário e tentam encontrar a solução que mais combina com esta especificação. Estes sistemas usualmente empregam uma técnica de raciocínio inexato ou uma função de avaliação de confrontamento quando estão formando suas seleções [DURKIN, 1994].

Segundo PATTERSON (1990), os Sistemas Especialistas diferem de sistemas computacionais convencionais em vários aspectos importantes.

SE usam conhecimento ao invés de dados para controlar o processo de solução. A maioria do conhecimento usado é naturalmente heurístico ao invés de algorítmico;

O conhecimento é codificado e mantido como uma entidade separada do programa de controle, ou seja, não é compilado junto com o controle do programa. Isto permite a adição e modificação (refinamento) incremental do conhecimento base sem recompilação do controle do programa. É possível em alguns casos usar diferentes bases de conhecimento com o mesmo programa de controle para produzir diferentes tipos de ambientes de SE. Tais sistemas são conhecidos como ambientes de SE desde que possam ser carregados com diferentes bases de conhecimento;

Os SE são capazes de explicar como uma conclusão particular foi alcançada, e por que a informação requisitada é necessária durante a consulta. Isto é importante pois possibilita ao usuário uma chance para acessar e entender a habilidade de raciocínio do sistema;

SE usam representações simbólicas para o conhecimento (regras, redes, ou “frames”) e representam sua inferência através de computações simbólicas que assemelham-se a manipulações da linguagem natural. (Uma exceção a isto é o SE baseado em arquiteturas de redes neurais);

SE freqüentemente raciocinam com metaconhecimento, isto é, raciocinam com conhecimento a cerca deles mesmo, seus próprios limites e capacidades.

Para construir um Sistema Especialista é preciso direcionar um domínio de conhecimento e habilidade em uma área de aplicação; este conhecimento é com freqüência vago ou parcialmente articulado. O engenheiro conhecedor deve traduzir o conhecimento de um especialista em uma linguagem formal.

Um especialista é um indivíduo que possui uma especialidade em uma certa área, isto é, o especialista tem conhecimento ou habilidades especiais que não são conhecidas ou disponíveis para a maioria das pessoas [GIARRATANO, 1994].