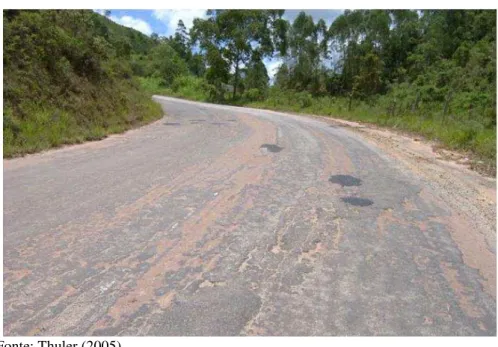

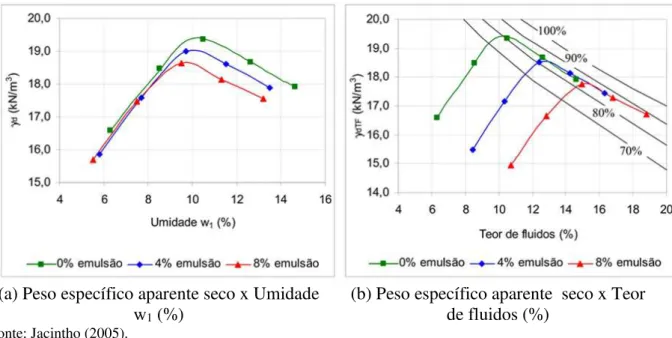

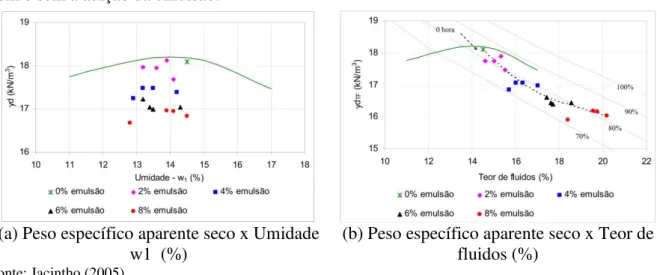

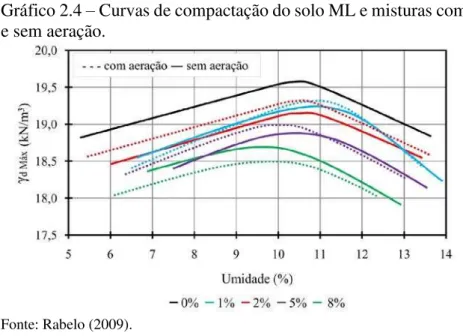

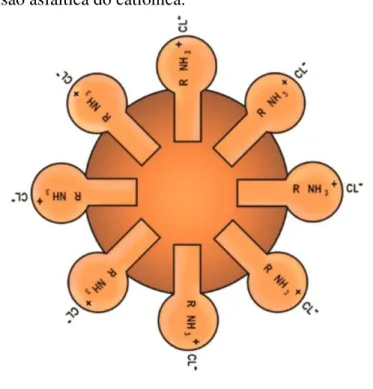

Estudo dos processos de compactação e dosagem de misturas entre solo arenoso e emulsão asfáltica

Texto

Imagem

Documentos relacionados

Alteração de coloração com resultados ∆E ≥ 3,3 são considerados perceptíveis, portanto todas as resinas utilizadas neste estudo demostraram baixa estabilidade de cor quando

O Relator teve o cuidado de mencionar a divergência doutrinária e jurisprudencial acerca do tema, uma vez que a possibilidade de compensação pecuniária a título

ANÁLISE DE SENSITIVIDADE DA SE^ÃO DE CHOQUE DO U 2 3 B EM SISTEMAS NUCLEARES TfiRMICOS por E.Schall Amorim A.B.D'Oliveira E.C.de Oliveira C.Moura Neto RESUMO.. Um sistema para

Esta atividade apresentou o controle de qualidade de um mecanismo de acompanhamento do processo de desenvolvimento de software para garantir que os procedimentos de garantia

Após a colheita, normalmente é necessário aguar- dar alguns dias, cerca de 10 a 15 dias dependendo da cultivar e das condições meteorológicas, para que a pele dos tubérculos continue

Para preparar a pimenta branca, as espigas são colhidas quando os frutos apresentam a coloração amarelada ou vermelha. As espigas são colocadas em sacos de plástico trançado sem

Este trabalho objetiva revelar as percepções das trabalhadoras no processo produtivo da fibra vegetal de malva sobre as questões de gênero, trabalho e saúde na localidade Ilha do

Antes de apresentar os dados gerais (Número de Ocorrências; Número de dias de afastamento; Número de Servidores Afastados) especificados por tipo de licença