DISTRIBUIÇÃO DO TEMPO DE RESIDÊNCIA EM

PROCESSO DE PASTEURIZAÇÃO COM TROCADOR

DE CALOR A PLACAS

DISTRIBUICÃO DO TEMPO DE RESIDÊNCIA EM

PROCESSO DE PASTEURIZAÇÃO COM TROCADOR DE

CALOR A PLACAS

Dissertação apresentada à Escola Politécnica da Universidade de São Paulo para obtenção do Título de Mestre em Engenharia.

Área de concentração: Engenharia Química

Orientador. Prof. Dr.

Jorge Andrey Wilhelms Gut

Distribuição do tempo de residência em processo de pasteu- rização com trocador de calor a placas / C.G.C. Cavero

Gutierrez. -- ed. rev. -- São Paulo, 2008. 97 p.

Dissertação (Mestrado) - Escola Politécnica da Universidade de São Paulo. Departamento de Engenharia Química.

Agradeço primeiramente a toda minha família, por todo o amor e apoio incondicional em todos os momentos da minha vida.

Agradeço especialmente ao professor Dr. Jorge Andrey Wilhelms Gut, meu orientador, por todos os valiosos ensinamentos, seu otimismo, dedicação e paciência. Muito obrigada!!

À professora Dra. Carmen Cecília Tadini pelas importantes contribuições no desenvolvimento da pesquisa.

A todo o pessoal do LEA - Laboratório de Engenharia de Alimentos da USP- Viviane, Cinthia, Nathalia, Vanessa, Eduardo, Tatiana Matuda, Diana, Helena, Anita e Ivan pela acolhida, por toda a colaboração prestada e os bons momentos compartilhados no transcurso deste tempo.

A meus queridos amigos Manuel, Litzy, Edwin, Tatiana Tribess, e Yoel, pelo carinho, incentivo e amizade.

RESUMO

É apresentado um estudo de distribuição do tempo de residência nas etapas de um processo de pasteurização contínuo por trocador de calor a placas (aquecimento, resfriamento, regeneração e retenção). Para o estudo experimental, foi adotada a técnica condutimétrica usando cloreto de sódio em solução aquosa como traçador. Foram verificadas as influências da vazão, da configuração do trocador de calor a placas (número de passes para o arranjo em série) e do tipo de tubo de retenção (tubo em “S” e tubo helicoidal). Modelos de distribuição foram usados para representar o comportamento experimental (dispersão axial, tanques em série, laminar modificado, combinado PFR+CSTR). Este estudo foi aplicado para as condições de pasteurização HTST de leite, visando a futura implementação de uma modelagem matemática rigorosa do processo, para otimização do projeto e operação do processo.

ABSTRACT

It is presented a study of residence time distribution in the steps of a process of continuous pasteurization by plate heat exchanger (heating, cooling, regeneration and holding). For the experimental study, it was adopted a conductimetric technique using sodium chloride in aqueous solution as a tracer. It was also studied the influence of the flow rate, the configuration of the plate heat exchanger (number of passes in series arrangement) and the type of holding tube (“S”- shaped tube and helicoidal tube). Distribution models were used for representing the experimental behavior (axial dispersion, tank in series, modified laminar, combined PFR+CSTR). This study was applied for the conditions of HTST pasteurization of milk, targeting the future implementation of a rigorous mathematical modeling of the process, which can be applied for the process operation and optimization of the project design.

LISTA DE ILUSTRAÇÕES

Figura 1.1 - Diferentes modelos de trocadores de calor a placas... 2

Figura 1.2 - Trocador de calor a placas aberto e suas partes principais... 3

Figura 1.3 - Exemplo de configuração para um PHE com nove placas... 4

Figura 1.4 - Exemplos de arranjos de passes para um PHE com nove placas... 4

Figura 1.5 - Esquema de uma unidade de pasteurização HTST destacando as seções do trocador a placas... 5

Figura 1.6 - Linha de pasteurização de leite com trocador de cinco seções... 6

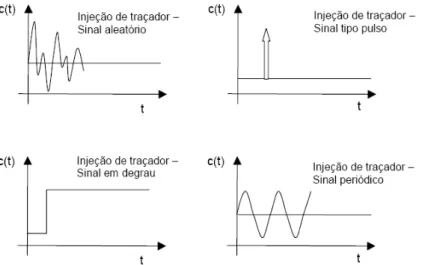

Figura 2.1 - Representação esquemática de alguns tipos de injeção que Podem ser utilizados na técnica experimental estímulo – resposta... 12

Figura 2.2 - Representação esquemática de um estímulo unitário instantâneo e da respectiva resposta... 13

Figura 2.3 - CurvaE ou distribuição do tempo de residência... 15

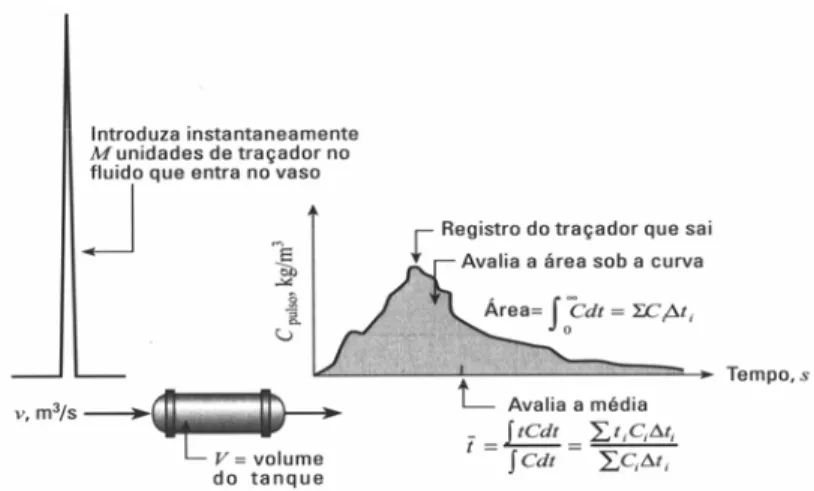

Figura 2.4 - Informação útil obtida a partir de um experimento com função pulso do traçador... 17

Figura 2.5 - Relação entre as curvas E e F... 18

Figura 2.6 - Espalhamento do traçador de acordo com o modelo de dispersão... 20

Figura 2.7 - Modelo de N tanques em série... 24

Figura 2.8 - Escoamento do fluido de acordo com o modelo de convecção... 24

Figura 2.9 - Modelo combinado (escoamento pistonado seguido do escoamento mistura perfeita) ... 26

Figura 2.10 - Comparação da DTR de três modelos diferentes... 27

Figura 2.11 - Esquema mostrando a dedução da integral de convolução... 28

Figura 3.1 - Pasteurizador de laboratório ARMIFIELD modelo FT-43 e

placas do trocador de calor... 34

Figura 3.2 - Condutivímetro YSI Modelo 3200... 35

Figura 3.3 - Célula YSI modelo 3445... 36

Figura 3.4 - Esquema dos ensaios das curvas de calibração para o traçador... 37

Figura 3.5 - Exemplo de curvas típicas de DTR para injeção de um traçador em pulso... 41

Figura 3.6 - Influência da célula do sistema de aquisição na determinação de uma DTR... 41

Figura 3.7 - Esquema dos ensaios do estudo experimental do comportamento do sistema de aquisição... 43

Figura 3.8 - Fotografia dos ensaios para o estudo do sistema de aquisição... 43

Figura 3.9 - Exemplo de dados experimentais do sistema de aquisição com ajuste de dois modelos matemáticos (N tanques em série e dispersão axial Pe)... 44

Figura 3.10 - Esquema dos ensaios experimentais para o estudo do comportamento do tubo de retenção... 45

Figura 3.11 - Fotografias dos ensaios de DTR nos tubos de retenção 1 e 2... 45

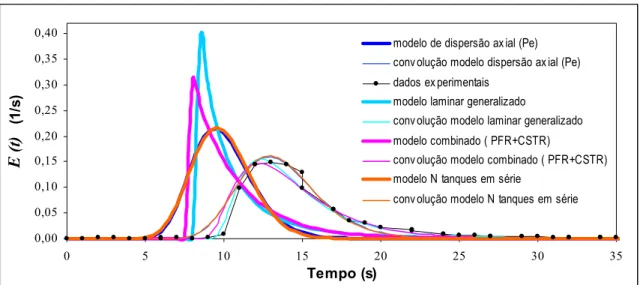

Figura 3.12 - Exemplo de dados experimentais de um ensaio do tubo de retenção 1 ajustados com convolução aos quatro modelos matemáticos (modelo laminar modificado, modelo de N tanques em série, modelo de dispersão axial e modelo combinado PFR+CSTR)... 46

Figura 3.13 - Fotografia de um ensaio de DTR no trocador de calor a placas... 47

Figura 3.14 - Fotografia de um ensaio de DTR no pasteurizador Armfield FT 43... 49

Figura 4.1 - Curvas de calibração para o traçador cloreto de sódio... 50

Figura 4.2 - Gráficos de ajuste das equações (3.2), (3.3) e os parâmetros a1, a2, b1 e b2 para a construção das curvas de calibração para o traçador cloreto de sódio... 51

Figura 4.4 - Dados experimentais do sistema de aquisição de dados na vazão 10 L/h ajustados ao modelo matemático

. de dispersão axial... 56

Figura 4.5 - Dados experimentais do sistema de aquisição de dados na vazão 15 L/h ajustados ao modelo matemático de

dispersão axial... 56

Figura 4.6 - Dados experimentais do sistema de aquisição de dados na vazão 20 L/h ajustados ao modelo matemático de

dispersão axial... 56

Figura 4.7 - Dados experimentais do sistema de aquisição de dados na vazão 25 L/h ajustados ao modelo matemático de

dispersão axial... 57

Figura 4.8 - Dados experimentais do sistema de aquisição de dados na vazão 30 L/h ajustados ao modelo matemático de

dispersão axial... 57

Figura 4.9 - Dados experimentais do sistema de aquisição de dados na vazão 35 L/h ajustados ao modelo matemático de

dispersão axial... 57

Figura 4.10 - Variação de tempos médios experimentais do sistema

de aquisição de dados com a vazão... 58

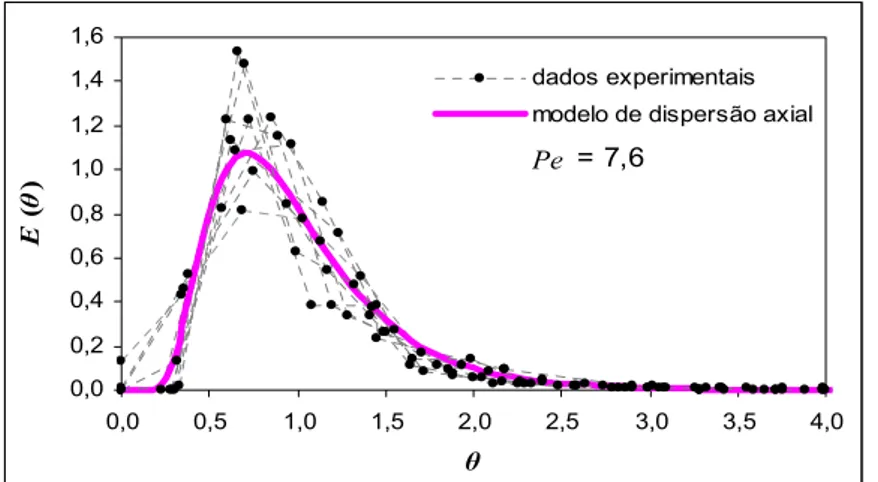

Figura 4.11 - Resultados do ajuste dos modelos matemáticos aos dados experimentais do tubo de retenção 1 para as vazões

de 10, 15, 20, 25, 30 e 35 L/h... 61

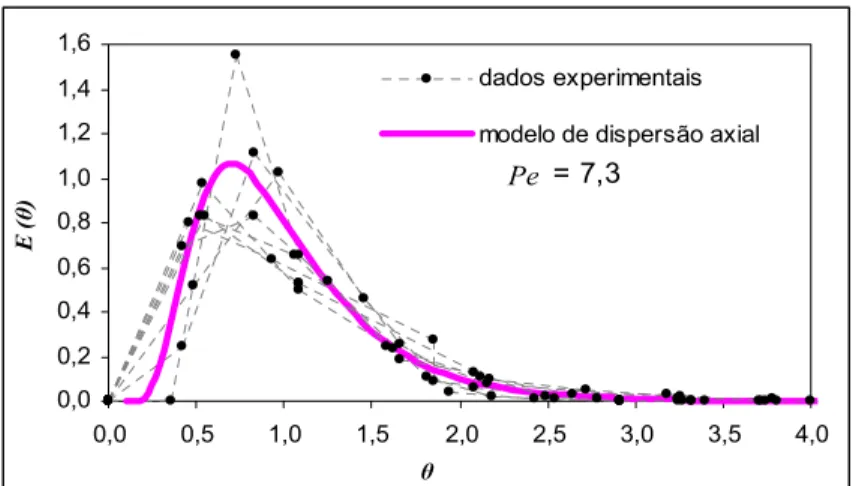

Figura 4.12 - Resultados do ajuste dos modelos matemáticos aos dados experimentais do tubo de retenção 2 para as vazões

de 10, 15, 20, 25, 30 e 35 L/h... 62

Figura 4.13 - Dados experimentais do tubo de retenção 1 na vazão 10 L/h

com ajuste do modelo laminar modificado e sua convolução... 64

Figura 4.14 - Dados experimentais do tubo de retenção 1 na vazão 15 L/h

com ajuste do modelo laminar modificado e sua convolução... 65

Figura 4.15 - Dados experimentais do tubo de retenção 1 na vazão 20 L/h

com ajuste do modelo laminar modificado e sua convolução... 65

Figura 4.16 - Dados experimentais do tubo de retenção 1 na vazão 25 L/h

com ajuste do modelo laminar modificado e sua convolução... 65

Figura 4.17 - Dados experimentais do tubo de retenção 1 na vazão 30 L/h

Figura 4.18 - Dados experimentais do tubo de retenção 1 na vazão 35 L/h

com ajuste do modelo laminar modificado e sua convolução... 66

Figura 4.19 - Dados experimentais do tubo de retenção 2 na vazão 10 L/h

com ajuste do modelo laminar modificado e sua convolução... 67

Figura 4.20 - Dados experimentais do tubo de retenção 2 na vazão 15 L/h

com ajuste do modelo laminar modificado e sua convolução... 67

Figura 4.21 - Dados experimentais do tubo de retenção 2 na vazão 20 L/h

com ajuste do modelo laminar modificado e sua convolução... 67

Figura 4.22 - Dados experimentais do tubo de retenção 2 na vazão 25 L/h

com ajuste do modelo laminar modificado e sua convolução... 68

Figura 4.23 - Dados experimentais do tubo de retenção 2 na vazão 30 L/h

com ajuste do modelo laminar modificado e sua convolução... 68

Figura 4.24 - Dados experimentais do tubo de retenção 2 na vazão 35 L/h

com ajuste do modelo laminar modificado e sua convolução... 68

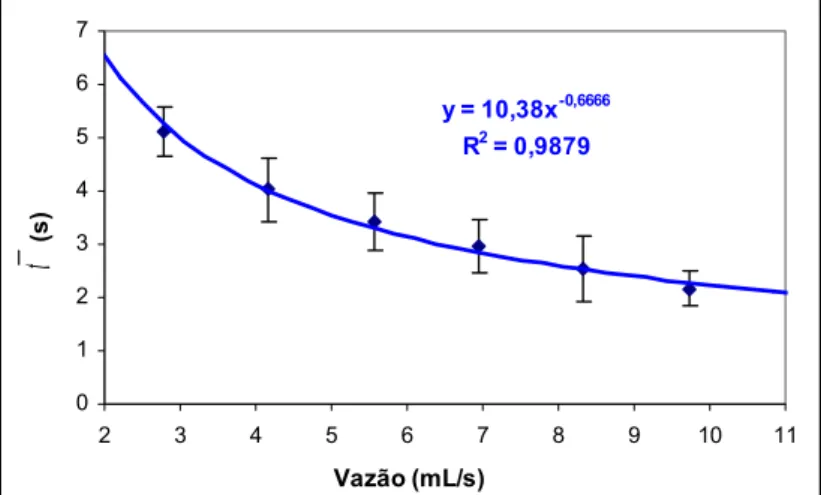

Figura 4.25 - Variação de tempos médios de residência experimentais

com a vazão nos tubos de retenção 1 e 2... 69

Figura 4.26 - Variação do parâmetro n (modelo laminar modificado)

com a vazão nos tubos de retenção 1 e 2... 71

Figura 4.27 - Influência da vazão na DTR do tubo de retenção 1 no modelo

laminar modificado... 72

Figura 4.28 - Influência da vazão na DTR do tubo de retenção 2 no modelo

laminar modificado... 72

Figura 4.29 - Resultados detalhados do ajuste com convolução dos dados experimentais do trocador de calor a placas aos quatro modelos matemáticos testados nas vazões de 15, 20, e 25 L/h para

arranjo de passes 2x1... 74

Figura 4.30 - Resultados detalhados do ajuste com convolução dos dados experimentais do trocador de calor a placas aos quatro modelos matemáticos testados nas vazões de 15, 20, e 25 L/h para

arranjo de passes 4x1... 74

Figura 4.31 - Resultados detalhados do ajuste com convolução dos dados experimentais do trocador de calor a placas aos quatro modelos matemáticos testados nas vazões de 15, 20, e 25 L/h para

Figura 4.32 - Resultados detalhados do ajuste com convolução dos dados experimentais do trocador de calor a placas aos quatro modelos matemáticos testados nas vazões de 15, 20, e 25 L/h para

arranjo de passes 8x1... 75

Figura 4.33 - Resultados detalhados do ajuste com convolução dos dados experimentais do trocador de calor a placas aos quatro modelos matemáticos testados nas vazões de 15, 20, e 25 L/h para

arranjo de passes 10x1... 76

Figura 4.34 - Resultados detalhados do ajuste com convolução dos dados experimentais do trocador de calor a placas aos quatro modelos matemáticos testados nas vazões de 15, 20, e 25 L/h para

arranjo de passes 12x1... 76

Figura 4.35 - Resultados detalhados do ajuste com convolução dos dados experimentais do trocador de calor a placas aos quatro modelos matemáticos testados nas vazões de 15, 20, e 25 L/h para

arranjo de passes 14x1... 77

Figura 4.36 - Resultados detalhados do ajuste com convolução dos dados experimentais do trocador de calor a placas aos quatro modelos matemáticos testados nas vazões de 15, 20, e 25 L/h para

arranjo de passes 16x1... 77

Figura 4.37 - Resultados detalhados do ajuste com convolução dos dados experimentais do trocador de calor a placas aos quatro modelos matemáticos testados nas vazões de 15, 20, e 25 L/h para

arranjo de passes 18x1... 78

Figura 4.38 - Dados experimentais do trocador de calor com arranjos em série com número par de passes de 4x1 na vazão 20 L/h

ajustados ao modelo compartimentado PFR+CSTR... 79

Figura 4.39 - Dados experimentais do trocador de calor com arranjos em série com número par de passes de 10x1 na vazão 20 L/h

ajustados ao modelo compartimentado PFR+CSTR... 79

Figura 4.40 - Dados experimentais do trocador de calor com arranjos em série com número par de passes de 16x1 na vazão 20 L/h

ajustados ao modelo compartimentado PFR+CSTR... 79

Figura 4.41 - Análise da influência da configuração do trocador de calor a placas e da vazão nos parâmetros do modelo

combinado PFR+CSTR... 80

Figura 4.42 - Análise da influência do número de passes para arranjo em série

Figura 4.43 - Exemplo da determinação do volume interno para arranjo

de passes 2u1... 82

Figura 4.44 - Principais dimensões (mm) da gaxeta do trocador de calor... 83

Figura 4.45 - Variação do volume morto dentro do interior do trocador

de calor, em função do número de passes... 84

Figura 4.46 - Resultados detalhados do ajuste com convolução dos dados experimentais do pasteurizador aos quatro modelos

matemáticos a temperatura constante... 85

Figura 4.47 - Dados experimentais do pasteurizador na vazão 15 L/h

com ajuste do modelo de dispersão axial e sua convolução... 86

Figura 4.48 - Dados experimentais do pasteurizador na vazão 20 L/h

com ajuste do modelo de dispersão axial e sua convolução... 87

Figura 4.49 - Dados experimentais do pasteurizador na vazão 25 L/h

com ajuste do modelo de dispersão axial e sua convolução... 87

Figura 4.50 - Análise da influência da vazão nos parâmetros t e Pe

LISTA DE TABELAS

Tabela 2.1- Determinação numérica da convolução de sinais... 30

Tabela 4.1- Parâmetros ajustados para as curvas de calibração do

traçador cloreto de sódio... 51

Tabela 4.2- Comportamento do sistema de aquisição com a vazão de

10 L/h... 53

Tabela 4.3- Comportamento do sistema de aquisição com a vazão de

15 L/h... 54

Tabela 4.4- Comportamento do sistema de aquisição com a vazão de

20 L/h... 54

Tabela 4.5- Comportamento do sistema de aquisição com a vazão de

25 L/h... 54

Tabela 4.6- Comportamento do sistema de aquisição com a vazão de

30 L/h... 55

Tabela 4.7- Comportamento do sistema de aquisição com a vazão de

35 L/h... 55

Tabela 4.8- Valores dos parâmetros do modelo de dispersão axial para

o sistema de aquisição de dados (célula do condutivímetro)... 59

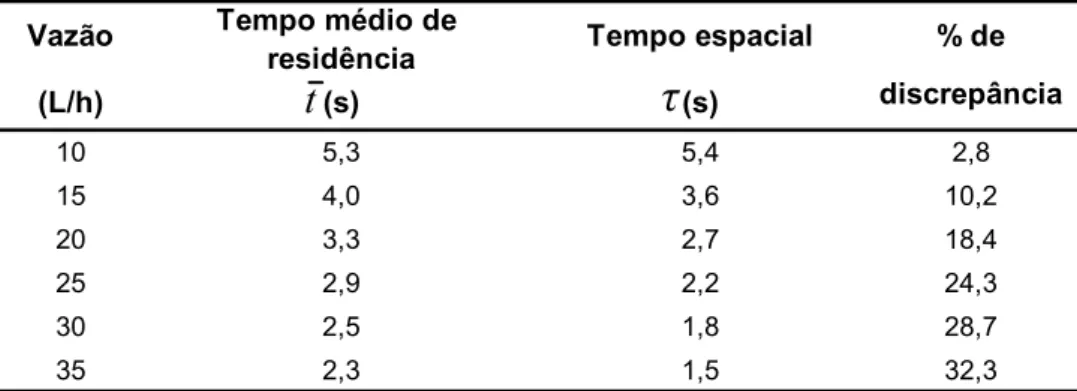

Tabela 4.9- Tempos médios de residência, tempos espaciais e as porcentagens de discrepância para o sistema de aquisição

de dados... 60

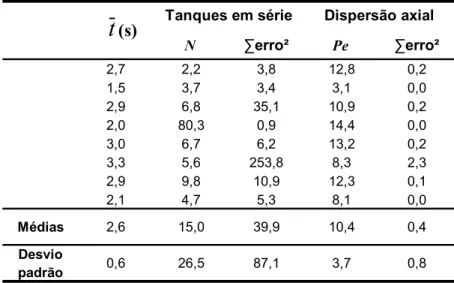

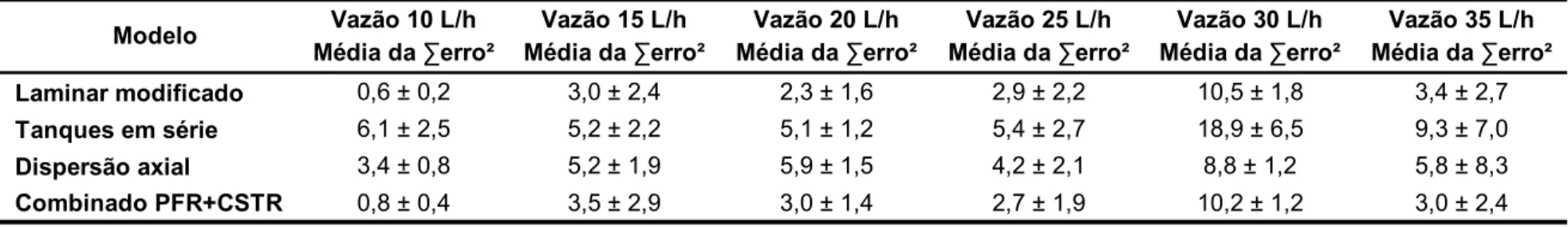

Tabela 4.10- Resumo dos resultados da figura 4.11 de todos os modelos

matemáticos ajustados no tubo de retenção 1... 63

Tabela 4.11- Resumo dos resultados da figura 4.12 de todos os modelos

matemáticos ajustados no tubo de retenção 2... 63

Tabela 4.12- Tempos médios de residência, tempos espaciais e suas

porcentagens de discrepância para o tubo de retenção 1... 70

Tabela 4.13- Tempos médios de residência, tempos espaciais e suas

Tabela 4.14- Parâmetros determinados para a equação (4.7). (cálculo do volume interno do trocador de calor)... 82

Tabela 4.15- Resumo dos resultados da Figura 4.46 dos quatro

LISTA DE SÍMBOLOS

A Parâmetro de calibração do traçador (S/m)

a, b, c, d Volumes internos parciais do traçador (m3)

a1, a2, b1,b2 Parâmetros ajustados nas curvas de calibração do traçador

cloreto de sódio

B Parâmetro de calibração do traçador (S/m.°C)

c Concentração (Kg/m3)

C(t) Concentração de saída do traçador no tempo (Kg/m3)

D Coeficiente de dispersão axial (m²/s)

D(t) Valor-D da cinética térmica (s)

E(t) FunçãoE de distribuição do tempo de residência (1/s)

E(ș) FunçãoE de distribuição do tempo de residência

adimensionalizada

F(t) FunçãoF de distribuição de tempo de residência.

L Comprimento (m)

m Parâmetro do modelo laminar modificado

N Número de iguais tanques de mistura perfeita em série.

n Expoente do modelo laminar

n/no Redução da concentração de microrganismos

P Número de passes do fluido dentro do trocador de calor

Pe Número de Peclet

R2 Coeficiente de determinação

T Temperatura (°C)

t , t’ Tempo (s)

P

t Tempo médio de residência na região de escoamento

pistonado (s)

M

t Tempo médio de residência na região de escoamento com

mistura perfeita (s)

t Tempo médio de residência(s)

ǻt Intervalo de tempo (s)

V Volume interno do sistema (m3)

v Taxa volumétrica de escoamento (m3/s)

Vd Volume da região de estagnação ou volume morto (m3)

Vm Volume da região de escoamento com mistura perfeita (m3)

Vp Volume da região de escoamento pistonado (m3)

VPHE Volume interno do trocador de calor a placas (m3)

Z Valor Z da cinética térmica (°C)

erro² Somatória das médias do erro quadrático

SÍMBOLOS GREGOS

Įi Parâmetro da equação (2.18) para E(ș)

Į, ȕ, Ȗ Parâmetro de calibração do traçador

ș Unidade adimensional de tempo

ʌ Constante pi (ʌ = 3,1416 )

ı2 Variância de uma curva do traçador ou função distribuição (s2)

LISTA DE ABREVIATURAS

alog

Função anti logarítmica base 10ANVISA Agencia Nacional de Vigilância Sanitária

DRT Distribuição de tempos de residência

exp

Função exponencialHTST Processo de pasteurização alta temperatura curto tempo

log

Função logarítmica base 10PHE Trocador de calor a placas

PRF+CST Associação de um vaso com escoamento pistonado com um

vaso de mistura perfeita

SUMÁRIO

Resumo

... iAbstract

...iiListra de ilustrações

...iiiLista de tabelas

...ixLista de símbolos

...xiLista de abreviaturas

...xiii1. INTRODUÇÃO E OBJETIVO

... 12. REVISÃO DA LITERATURA

...102.1. Tipos de escoamento

...102.2. Distribuição do tempo de residência (DTR)

...102.2.1. Técnica experimental estímulo-resposta...12

2.2.2. Traçadores...13

2.2.3. Tempo espacial...14

2.2.4. Determinação experimental da distribuição de tempos de

residência (DTR) ...14

2.2.5. Tempo médio da distribuição do tempo de residência...16

2.2.6. Função

F

...182.2.7. Funções adimensionalizadas...19

2.2.8. Efeito ajuste...19

2.3.1. Modelo de dispersão axial...20

2.3.2. Modelo de

N

tanques em série...22

2.3.3. Modelo laminar modificado...24

2.3.4. Modelo combinado PFR+CSTR...26

2.4. Convolução

...272.5. Uso da DTR para cálculo da letalidade em tubo

...313. MATERIAIS E MÉTODOS

...333.1. Materiais e Equipamentos

...333.2. Reagentes

...363.3. Metodologia

...363.3.1. Curvas de calibração para o traçador...36

3.3.2. Distribuição do tempo de residência...39

3.3.3. Distribuição do tempo de residência do sistema de aquisição...42

3.3.4. Distribuição do tempo de residência dos tubos de retenção...44

3.3.5. Distribuição do tempo de residência do sistema do trocador de

calor a placas...47

3.3.6. Distribuição do tempo de residência do processo de

pasteurização...48

4. RESULTADOS E DISCUSSÃO

...504.1. Curvas de calibração do traçador

...504.2. Distribuição de tempos de residência do sistema de

aquisição

...524.3. Distribuição de tempos de residência dos tubos de retenção

...604.4. Distribuição de tempos de residência do sistema do trocador

de calor a placas

...735. CONCLUSÕES

...896. PERSPECTIVAS PARA TRABALHOS FUTUROS

...91REFERÊNCIAS

...92ANEXO A - Exemplo de uma planilha de cálculo para obter

1. INTRODUÇÃO E OBJETIVO

A palavra pasteurização é empregada em homenagem a Louis Pasteur, o ilustre cientista francês, que entre 1854 e 1864 deu base científica aos métodos térmicos de conservação. Ele demonstrou experimentalmente que tratamentos térmicos destruíam os tipos indesejáveis de microrganismos que estavam associados à deterioração dos alimentos e que eram causadores de doenças específicas. A aplicação de um método de tratamento térmico específico para o leite foi proposta pela primeira vez por Soxhlet em 1886 na Alemanha (Partridge, 2000).

A pasteurização é um tratamento térmico controlado, no qual o alimento é submetido a um aquecimento por tempo determinado seguido de resfriamento. Este processo busca garantir a segurança microbiológica, aumentar a vida de prateleira e preservar as características sensoriais e nutricionais do alimento (Lewis e Heppell, 2000). No Brasil é obrigatório que todos os derivados lacticínios sejam fabricados a partir do leite pasteurizado (ANVISA, resolução - RDC Nº 267, de 25 de setembro de 2003, artigo 4.1.16).

O processo de pasteurização contínua HTST (high temperature short time)

destina-se ao tratamento térmico de produtos alimentícios líquidos para a redução das células vegetativas, patogênicas e/ou deterioradoras e para a inativação de enzimas indesejadas. Em comparação com a esterilização, a pasteurização é um tratamento térmico brando, onde há um compromisso entre a segurança e a qualidade do produto final. Quando se deseja um tratamento severo para prolongar a vida de prateleira ou eliminar esporos termoresistentes, opta-se pelo processo de esterilização contínua UHT (ultra high temperature) (Lewis e Heppell, 2000).

Nos processos de pasteurização HTST de alimentos não muito viscosos é difundido o uso de trocadores de calor a placas para o aquecimento e o resfriamento indireto do produto.

No trocador de calor a placas ou PHE (plate heat exchanger) os fluidos escoam por

estreitos canais e trocam calor através de finas chapas metálicas. Alguns exemplos de PHEs são mostrados na Figura 1.1.

Figura 1.1 - Diferentes modelos de trocadores de calor a placas (Armfield, 2007; Danther, 2007)

Os PHEs foram introduzidos comercialmente na década de 30 para atender às exigências de higiene e limpeza das indústrias alimentícias e farmacêuticas, pois eles podem ser facilmente desmontados, limpos e inspecionados. Atualmente os PHEs são extensamente empregados em diversos processos de troca térmica entre líquidos com pressões e temperaturas moderadas (até 1,5 MPa e 150 oC) onde se deseje alta eficiência térmica (Gut e Pinto, 2003a).

Figura 1.2 - Trocador de calor a placas aberto e suas partes principais (Gut e Pinto, 2003b)

As placas do PHE possuem orifícios nos cantos para a passagem dos fluidos e são seladas nas extremidades por gaxetas (também chamadas de juntas) de material elastomérico. Quando as placas são alinhadas e prensadas no pedestal, forma-se entre elas uma série de canais paralelos de escoamento.

O espaço compreendido entre duas placas é um canal de escoamento. O fluido entra e sai dos canais através dos orifícios nas placas e o seu caminho por dentro do PHE é definido pelo desenho das gaxetas, pelos orifícios abertos e fechados das placas e pela localização das conexões de alimentação. A configuração do PHE define as trajetórias dos fluidos quente e frio dentro do trocador e existe um grande número de possibilidades de configuração.

Figura 1.3 - Exemplo de configuração para um PHE com nove placas (Gut e Pinto, 2003a).

Os números de passes e de passagens definem o “arranjo de passes” do PHE. Para

o exemplo na Figura 1.3, o arranjo é 2u2/4u1 (dois passes de duas passagens por quatro passes de uma passagem). Os tipos de arranjos mais comuns são aqueles

em paralelo onde os dois fluidos fazem apenas um passe (arranjo 1un/1um) e

aqueles em série onde os fluxos não sofrem divisões, ou seja, cada passe tem

apenas uma passagem (arranjo nu1/mu1). Na Figura 1.4 são mostrados exemplos

de arranjos em paralelo e em série para PHEs de nove placas.

Figura 1.4 - Exemplos de arranjos de passes para um PHE com nove placas (Gut e Pinto, 2003b).

limpeza interna e de controle da temperatura dos PHEs são fundamentais para estes processos industriais.

Em resumo, este tipo de trocador oferece grandes vantagens como a fácil higiene interna, alta eficiência térmica, turbulência induzida no escoamento em baixa velocidade, viabilidade econômica para fabricação em aço inoxidável, boa distribuição de temperatura e construção compacta e modular que permite acomodar várias seções de troca térmica em um mesmo pedestal (Kakaç e Liu, 2002).

Uma das aplicações mais importantes dos PHEs é na pasteurização do leite. Neste processo o PHE é dividido em no mínimo três seções de troca térmica, uma para aquecimento do leite cru até a temperatura de pasteurização, outra para resfriamento do leite pasteurizado até a temperatura de embalagem e uma seção para recuperação de calor. Nesta última seção, designada “regeneração”, o leite cru é pré-aquecido usando o leite quente pasteurizado e a recuperação de calor pode ser superior a 90 %. (Gut e Pinto,2003a).

A Figura 1.5 mostra, como exemplo, o esquema simplificado de uma unidade de pasteurização HTST e pode-se observar as três seções de troca térmica ocupando o mesmo pedestal do PHE. As grades conectoras são usadas para separar as seções. A Figura 1.6 apresenta um processo industrial de pasteurização de leite com um trocador de calor a placas com cinco seções.

Produto Pasteurizado

Produto Cru regeneração aquecimento resfriamento

tu

b

o

d

e r

et

en

çã

o

aquecimento regeneração resfriamento válvula diversora

1. Tanque de leite 2. Bomba de alimentação 3. Controlador de vazão

4. Seções de regeneração, lado frio 5. Homogeneizador

6. Seção de Aquecimento 7. Tubo de retenção

8. Bomba booster

9. PHE para aquecimento da água 10. Seções de regeneração, lado quente 11. Seções de resfriamento

12. Válvula diversora de fluxo 13. Painel de controle

Figura 1.6 - Linha de pasteurização de leite com trocador de cinco seções (Alfa Laval, 2008)

As condições de temperatura e tempo do tratamento térmico nos processos HTST são geralmente definidas tendo como base o microrganismo patogênico mais termoresistente presente no alimento, como por exemplo, Mycobacterium tuberculosis para o leite bovino ou Salmonella senftenberg para o ovo líquido (Lewis

e Heppell, 2000). As condições são definidas de forma a atingir um número desejado de reduções decimais para a população do microrganismo alvo. Por exemplo, para assegurar 12 reduções decimais na população de Mycobacterium tuberculosis no

leite, realiza-se a sua pasteurização a 72 °C com um tempo de retenção de 15 segundos (Lewis, 1999).

o produto tenha de retornar ao tanque de alimentação (perda de energia e incremento no custo do processamento) ou que ele seja sobre-processado (perda de qualidade), o projeto e o controle do processo são fundamentais (Ibarrola et al., 2002).

A avaliação do grau do tratamento térmico de uma unidade de tratamento térmico pode ser feita de duas formas: 1) teoricamente através da análise do perfil de temperatura versus a distribuição do tempo de residência, ou 2) experimentalmente utilizando integradores de tempo-temperatura (Lewis e Heppell, 2000), que são indicadores de natureza biológica, química ou física, presentes ou formados no alimento durante o processamento com cinética similar àquela do atributo estudado.

Para o correto dimensionamento de uma unidade de pasteurização é fundamental o conhecimento da distribuição do tempo de residência do processo. Normalmente, assume-se que a inativação térmica ocorre apenas dentro do tubo de retenção a uma temperatura constante e com a duração do tempo de retenção mínimo no tubo. Embora irreais, estas condições favorecem a segurança do processo já que desprezam o tratamento térmico que ocorre dentro do trocador de calor, aquele associado às condições não isotérmicas do tubo de retenção e também as partículas mais lentas no sistema. Na prática, tem-se um produto sobre-processado de menor qualidade sensorial e nutricional e com um gasto adicional de energia para aquecimento e resfriamento. Grijspeerdt et al. (2004), por exemplo, analisaram três sistemas de esterilização UHT de leite e verificaram que todos estavam super-dimensionados com respeito à inativação bacteriana. Já Landfeld et al. (2002) analisaram uma unidade pasteurizadora de gema de ovo e constataram que o tempo de retenção estava 48 % acima do valor requerido.

Com a atual valorização de hábitos saudáveis, há uma preocupação crescente com o valor nutricional dos alimentos e com a presença de compostos que melhorem a saúde (van Boekel e Jongen, 1997). Como conseqüência, valorizaram-se os produtos alimentícios minimamente processados que conservam as características e propriedades do produto natural. Segundo Gould (1996) e Nott e Hall (1999), esta é a atual tendência de desenvolvimento na área de preservação de produtos alimentícios.

et al. (1997) analisaram a perda de qualidade nutricional do leite pasteurizado no Brasil. Pátkai et al. (1997) reportam que durante a pasteurização de sucos de frutas ocorre a decomposição de cerca de 40 % do agente anti-cancerígeno betamina presente na fruta. Van Boekel e Jongen (1997) ressaltam a necessidade de métodos para medir a atividade biológica de vitaminas, enzimas e outros compostos presentes em alimentos, para otimizar as etapas do processo produtivo visando a melhoria da qualidade do produto. Trabalhos para quantificar a perda de qualidades sensoriais também têm sido desenvolvidos, como por exemplo, os estudos de Lee e Coates (2003) e Jordán et al. (2003) sobre mudanças de cor e perda do aroma, respectivamente, no suco de laranja processado. Outro trabalho realizado por Tribess e Tadini (2001) faz uma comparação dos resultados de suco de laranja submetido a um processo de esterilização UHT em um trocador de calor a placas e do suco de laranja processado com um tratamento térmico HTST e verifica que o suco minimante processado tem mais aceitação por conservar as características do suco em natura.

De acordo com Grijspeerdt et al. (2003), uma modelagem rigorosa do processo é necessária para que se possa simular e otimizar o tratamento térmico visando determinar condições ótimas de operação para minimizar os efeitos indesejáveis do aquecimento, garantir a qualidade microbiológica do alimento e reduzir os custos operacionais. Para a correta modelagem, são fundamentais modelos térmicos e hidráulicos rigorosos do equipamento, dados de cinética de inativação térmica e de propriedades termo-físicas confiáveis.

Ávila e Silva (1999), em sua revisão sobre a otimização de processamento térmico de alimentos, constatam que trabalhos de modelagem e otimização para processos de pasteurização de alimentos líquidos são relativamente escassos, enquanto que muitos trabalhos enfocam a simulação do processamento de alimentos sólidos por condução.

Neste trabalho, o principal objetivo foi o estudo de distribuição do tempo de residência nas diferentes etapas de um processo de pasteurização com trocador de calor a placas buscando identificar a influência da vazão, tipo de tubo de retenção e, configuração do trocador de calor (número de placas e arranjo de passes). Para o estudo foi empregada a técnica condutimétrica e foram usados modelos de DTR para representar o comportamento observado. A análise de DTR é aplicada nas condições do processo de pasteurização HTST de leite bovino, nas condições de escoamento isotérmico.

2. REVISÃO DA LITERATURA

O escoamento de um fluido através de um equipamento numa planta de tratamento térmico contínuo está sujeito às características do equipamento, a vazão de escoamento e às propriedades do fluido como a viscosidade e densidade. Os modos de escoamento ideal no tubo de retenção de pasteurizadores são de dois tipos, escoamento pistonado ou escoamento laminar. Na maioria dos casos, projetam-se equipamentos assumindo um ou outro tipo dependendo do regime de escoamento: turbulento ou laminar (Levenspiel, 2000).

Para caracterizar melhor o desempenho destes equipamentos, inicialmente tem que se investigar a maneira como o fluido escoa pelo dispositivo, em outros termos, a natureza do escoamento ou a macro-mistura.

2.1. Tipos de escoamento

São dois os principais modelos ideais de escoamento citados na literatura: o escoamento de mistura perfeita (Backmix Flow ou Continuous Stirred Tank Reactor -

CSTR) e o escoamento pistonado (Plug Flow Reactor - PFR). Escoamentos com

comportamentos diferentes podem ser considerados não-ideais (Levenspiel, 2000).

O escoamento pistonado é aquele em que as moléculas do fluido atravessam o equipamento com a mesma velocidade, movendo-se “alinhadas”. Não há mistura por dispersão axial. Já no escoamento de mistura perfeita, as moléculas do fluido se misturam obtendo-se composição homogênea no interior do volume.

Os desvios dos dois modelos de escoamento ideal podem ser causados por fenômenos de escoamento que podem ocorrer no interior dos equipamentos. Alguns fenômenos são descritos a seguir:

b) Curto circuito – ocorre quando elementos do fluido escoam através do equipamento sem percorrer todo seu interior;

c) Zonas mortas – são regiões do equipamento isoladas ou inacessíveis, onde o fluido nelas aprisionado não interage com as regiões ativas;

d) Reciclo – ocorre quando parcelas do fluido são recirculadas para a entrada ou para o interior do equipamento;

e) Retromistura - ocorre quando parcelas do fluido apresentam movimento na direção contrária ao fluxo principal.

Algumas dessas anomalias do escoamento podem ser detectadas a partir da observação das curvas de distribuição do tempo de residência (DTR) e da análise de parâmetros calculados a partir dos dados experimentais (Soares, 1985).

2.2. Distribuição do tempo de residência (DTR)

É considerado que um fluido é constituído por uma infinidade de elementos, os mesmos que são expostos a variadas e diversas forças a favor e contrárias ao movimento, então se assume que cada elemento do fluido tem um comportamento definido dentro do sistema que determina a permanência no mesmo (Giácoman, 2003).

O tempo de residência de um elemento de fluido é definido como o tempo decorrido desde a entrada no sistema até a saída do mesmo (Torres e Oliveira, 1998).

A distribuição deste tempo para uma corrente de fluido é chamada de distribuição de idade das porções de saída, E (do inglês, exit) ou distribuição do tempo de

residência (DTR) do fluido em escoamento (Levenspiel, 2000).

A informação sobre a DTR pode ser obtida através do uso de uma técnica experimental amplamente utilizada, denominada técnica estímulo-resposta.

2.2.1. Técnica experimental estímulo-resposta

A técnica experimental utilizada para estudar a distribuição do tempo de residência de um fluido num equipamento é a conhecida como estímulo-resposta, que consiste em injetar um traçador na entrada do dispositivo e observar as concentrações de traçador nas amostras coletadas na saída deste dispositivo. A injeção é feita de maneira conhecida, que pode ser de diferentes formas: aleatória, pulso, degrau, etc. (Levenspiel, 1986). Estes sinais estão ilustrados na Figura 2.1 onde c é a concentração do traçador e t é o tempo.

Figura 2.1 – Representação esquemática de alguns tipos de injeção que podem ser utilizados na técnica experimental estímulo–resposta (Levenspiel, 1986)

Figura 2.2 – Representação esquemática de um estímulo unitário instantâneo e da respectiva resposta (Levenspiel, 1986)

2.2.2. Traçadores

O traçador é qualquer produto que, incorporado a uma substância, permite investigar o comportamento desta em um determinado processo físico ou químico.

Os traçadores são utilizados para marcarem fluidos, constituindo importantes ferramentas na obtenção de modelos que representem o escoamento. As principais propriedades para a escolha do traçador ideal são apresentadas a seguir (Akemi, 2005):

9 Comportamento fluidodinâmico idêntico ao da substância que se pretende estudar;

9 Possuir uma característica adicional que permita diferenciá-lo da substância que se pretende estudar;

9 O traçador, ou esta característica adicional que o distingue, não deve existir (se possível) no meio em que o traçador será empregado (baixo background);

9 O método de detecção e de medição do traçador deve ser fácil, de alta eficiência

e possível de ser realizado através de equipamento simples e de baixo custo;

9 O traçador deve ser conservativo, e as amostras coletadas para posteriores

análises em laboratório devem ter volume reduzido para maior facilidade de transporte e manuseio;

9 A composição química do traçador não deve ser tóxica;

2.2.3. Tempo espacial

O tempo espacial do fluido no sistema com escoamento e densidade constantes (onde as vazões de entrada e saída no sistema são iguais) ou tempo teórico de residência é definido como:

v V

IJ eq. (2.1)

Onde:

IJ =Tempo espacial (s)

V = Volume interno do sistema (mL)

v= Vazão volumétrica constante (mL/s)

2.2.4. Determinação experimental da distribuição do tempo de residência

(DTR)

A distribuição do tempo de residência do fluido E, ou curva E, representa a fração de

fluido saindo do sistema em cada tempo e tem unidades de tempo-1.

³

0f ( )) ( )

(

dt t C

t C t

E eq. (2.2)

Onde:

C(t) = Concentração de saída do traçador no tempo t.

Quando a injeção do traçador é feita pela técnica do pulso, obtém-se diretamente a curva E(t). A curva E(t) tem forma normalizada, ou seja, a área sob a curva é

³

f

0

1 ) (t dt

E eq. (2.3)

Figura 2.3 – Curva E ou distribuição do tempo de residência

(Levenspiel, 2000).

A Figura 2.3 mostra um exemplo de curva E (Levenspiel, 2000).

A curva E é a distribuição mais usada para estudar o escoamento não-ideal.

Como o valor da função E(t) fornece a fração dos elementos da corrente de saída

com idade entre tet+dt, que é:

dt t E( )

então a fração mais nova que a idade t1, ou a fração que fica num sistema com um

tempo menor que t1 é:

³

10

1 ( )

t

dt t E t

t

Fração eq. (2.4)

enquanto que a fração de material mais velha ou aquela que fica com tempo maior quet1 é:

³

³

f 11 0

) ( 1

)

( t

2.2.5. Tempo médio da distribuição do tempo de residência

O tempo médio é um importante parâmetro na caracterização da distribuição do tempo de residência (Chakrabandhu, 2000). É representado por t e pode ser

calculado a partir da curva da concentração pelo tempo C(t) para um experimento

realizado com a função pulso, com uma vazão constante, da seguinte forma:

³

³

f f

0 0

) (

) (

dt t C

dt t tC

t eq. (2.6)

Se a curva de distribuição só é conhecida em alguns valores discretos, este tempo médio pode ser calculado da seguinte forma:

¦

¦

' ' #

i i i i

i i i

t C

t C t

t eq. (2.7)

Para a curva de E(t), o tempo médio é dado por:

i i

i

iE t t

t dt

t tE

t

³

f #¦

'0 ( ) ( ) eq. (2.8)

Figura 2.4 - Informação útil obtida a partir de um experimento com função pulso do traçador (Levenspiel, 2000)

O espalhamento da distribuição é representado pela variância (ı2) que é

particularmente útil para fazer coincidir as curvas experimentais com uma das famílias das curvas teóricas e é definida como:

2 0 0 2 0 0 2 2 ) ( ) ( t Cdt Cdt t Cdt Cdt t t ı

³

³

³

³

f f f f eq. (2.9)Para valores discretos de tempo, a variância pode ser estimada da seguinte forma:

2 2 2 2 ) ( ǻ ǻ ǻ ǻ ) ( t t C t C t t C t C t t ı i i i i i i i i i i i i i i # #

¦

¦

¦

¦

eq. (2.10)Para uma curva E(t), a variância é dada como:

2 2 2 0 2 2

)

(

ǻ

)

(

)

(

)

(

t

dt

t

t

E

t

t

t

E

t

ı

i i i i¦

2.2.6. Função

F

Outra forma de expressar a DTR é através da função F(t), definida como função

soma ou função acumulativa do tempo de residência que resulta de integrar a curva

E(t) no tempo.

³

tdt t E t

F

0 ( )

)

( eq. (2.12)

Esta equação representa, diretamente, a fração de fluido que permanece dentro do tanque por um período menor ou igual a t (Levenspiel, 1986). Diferenciando F,

obtem-se:

dt t dF t

E( ) ( ) eq. (2.13)

Esta relação é apresentada graficamente na Figura 2.5.

2.2.7. Funções adimensionalizadas

É conveniente representar o tempo em relação ao tempo médio de residência na forma adimensional, usando a variável tempo adimensional ș. Da mesma forma, a

função de distribuição do tempo de residência pode ser representada adimensionalmenteE(ș):

t t

T

eq. (2.14)) ( ) ( tE t

E

T

eq. (2.15)Fazendo uma relação com a equação (2.3) tem-se:

1 )

( )

(

0

0

³

³

f E t dt f ET

dT

eq. (2.16)2.2.8. Efeito ajuste

Um critério razoável para o ajuste dos parâmetros de um modelo matemático de DTR é a minimização do erro quadrático entre valores experimentais e calculados da curva de DTR:

»¼ º «

¬

ª

¦

¦

ni

i i

exp ș E ș

E

2.3. Modelos matemáticos para o escoamento não-ideal

Os modelos matemáticos são úteis para representar escoamentos reais, para fazer o aumento de escala e para diagnosticar problemas de escoamento. Tem-se diferentes tipos de modelos, que dependem de quão próximo o escoamento esteja do escoamento pistonado, do escoamento com mistura perfeita ou de algum outro escoamento entre estes dois modos ideais.

2.3.1. Modelo de dispersão axial

Supondo que um pulso ideal de traçador é introduzido no fluido que entra em um vaso, o pulso se espalha à medida que passa através do vaso. Para caracterizar o espalhamento de acordo com este modelo (Figura 2.6) é considerado que um processo parecido com a difusão seja imposto ao escoamento pistonado (Levenspiel, 2000).

Figura 2.6 – Espalhamento do traçador de acordo com o modelo de dispersão (Levenspiel, 2000)

- D elevado significa um espalhamento rápido do traçador.

- D baixo significa um espalhamento lento.

- D nulo significa espalhamento inexistente; logo, escoamento pistonado.

O grupo adimensional que caracteriza o espalhamento em todo vaso é o número de Peclet (Pe) definido como (Levenspiel, 2000):

D uL

Pe eq. (2.18)

Onde:

u = velocidade média (m/s)

L = comprimento do vaso (m)

D = coeficiente de dispersão axial (m2/s)

Uma equação analítica deste modelo para a concentração de traçador na saída ao longo do tempo é dada por Nascimento e Giudici (1989):

¸¸ ¹ · ¨¨ © §¦

f Pe Pe Pe Pee E i i i i i Pe 4 4 exp 4 4 8 ) 1 ( ) ( 2 2 1 2 2 2 1

2

T

D

D

D

T

eq. (2.19)onde

Į

ié determinado calculando as raízes das seguintes equações:¸ ¹ · ¨ © § ¸ ¹ · ¨ © § 2 4 2 i i Į Pe Į

tangente seié impar eq. (2.20)

¸ ¹ · ¨ © § ¸ ¹ · ¨ © § 2 4 2 i i Į Pe Į

A equação (2.19) pode ter problemas numéricos para valores de ș muito pequenos

ou para valores de Pe muito grandes, assim, recomenda-se usar em seu lugar a seguinte aproximação (Gouvêa et.al, 1990):

¸¸ ¹ · ¨¨ © § ¸ ¹ · ¨ © § ș ș Pe ʌș Pe ș E 4 ) 1 )( 1 ( exp 4 1 ) ( 2 2 1

3 eq. (2.22)

A equação (2.22) também pode ser apresentada na forma dimensional:

» » » » » ¼ º « « « « « ¬ ª ¸ ¹ · ¨ © § ¸ ¹ · ¨ © § ¸ ¹ · ¨ © § t t t t Pe t t Pe t t E 4 1 ) 1 ( exp 4 1 1 ) ( 2 3

S

eq. (2.23)Os parâmetros para estas equações são t ePe.

2.3.2. Modelo de

N

tanques em série

Este modelo pode representar um reator tubular real e pode ser usado para toda vez que o modelo de dispersão for usado; para um desvio não tão grande do escoamento pistonado, ambos os modelos dão resultados idênticos para todas as finalidades práticas (Levenspiel, 2000).

O modelo de tanques considera uma analogia ao escoamento através de uma série de N tanques de mistura perfeita. Este modelo possui como parâmetros N que é o número de tanques e t que é o tempo médio de residência da série. A curva de

DTR para este modelo na forma dimensional é dada pela equação:

N t t N N Tanques e N N t t t t E ¸ ¹ · ¨ © § ¸ ¹ · ¨ © § )! 1 ( 1 ) ( 1 eq. (2.24)

Valores não inteiros para número de tanques podem ser considerados calculando-se as fatoriais de números não inteiros através da função*:

³

f * 0 1 dx e xN N x eq. (2.25)

N 1 N.* N N.N 1.* N 1 ... N!.*1 N!* eq. (2.26)

A função gama foi aproximada por um polinômio de grau 5 para o intervalo 1,0 N 2,0 usando 1001 valores numéricos gerados com o software MatLab (MathWorks,

USA) com precisão 10–14. Os coeficientes do polinômio ajustado são: a5 = –

0,095280563, a4 = +0,881949260, a3 = –3,253059648, a2 = +6,361011447, a1 = –

6,587129421 e a0 = +3,692414299. O ajuste foi realizado com a ferramenta Solver do

software Excel (Microsoft, USA). Eis um exemplo de uso da função gama para determinação de um fatorial não inteiro: 4,65! = *(5,65) = (4,65 . 3,65 . 2,65) . *(1,65) = (74,2) . 0,90 = 66,8.

Figura 2.7 - Modelo de N tanques em série (Levenspiel, 2000)

2.3.3. Modelo laminar modificado

Quando um tubo é suficientemente longo e o fluido não é muito viscoso, então os modelos de dispersão e de tanques em série podem ser usados para representar o escoamento nestes vasos. Para um fluido viscoso e/ou em baixa velocidade normalmente tem-se o escoamento laminar, com seu característico perfil parabólico de velocidades. Além disto, por causa da alta viscosidade, há apenas uma leve difusão radial entre as camadas mais lentas e mais rápidas de fluido. Então o modelo praticamente assume que cada elemento de fluido desliza sobre o seu vizinho, sem haver interação pela difusão molecular. Assim, a dispersão nos tempos de residência é causada somente por variações na velocidade. Este escoamento é mostrado na Figura 2.8 (Levenspiel, 2000).

A equação que representa este comportamento é: ° ¯ ° ® t 5 , 0 0 5 , 0 2 1 ) ( ș ș ș ș E n para para eq.(2.27)

Onde o expoente n pode ter valores de 1, 2 ou 3 dependendo da forma como o traçador é injetado e medido (Levenspiel, 2000).

Um estudo feito por Rutheven (1971) apresenta uma dedução teórica para este modelo para escoamento em tubos helicoidais:

° ¯ ° ® t 613 , 0 0 613 , 0 705 , 0 )

( 3,81

ș ș ș ș E para para eq. (2.28)

Escrevendo esta equação em formato generalizado usando parâmetros m e n:

° ¯ ° ® t i i n ș ș ș ș ș m ș E para para 0 )

( eq. (2.29)

Para que se cumpra a equação (2.16) é necessário que ( 1) n1 i

ș

n

m ,

substituindo na equação (2.29) e convertendo para a forma dimensional, temos a equação para o modelo laminar modificado (n> 2):

Os parâmetros desta equação são t en.

2.3.4. Modelo combinado PFR+CSTR

Modelos combinados são úteis para finalidades de diagnóstico e para apontar com precisão um escoamento defeituoso e sugerir as possíveis causas. Os modelos de escoamento podem ser de diferentes níveis de sofisticação, que assumem os extremos: escoamento pistonado e escoamento com mistura perfeita. No modelo combinado PFR+CSTR, é considerada uma associação de um vaso com escoamento pistonado (PFR), plug flow reactor, com um vaso de mistura perfeita

(CSTR), continuous stirred tank reactor, conforme a Figura 2.9 onde V é o volume

total e Ȟ é a vazão (Levenspiel, 2000).

° ¯ ° ®

¿ ¾ ½

vaso do interior no morta, ou estagnação de

região

ativo volume perfeita

mistura com

escoamento de

região

pistonado escoamento

de .região ...

total Volume

...

.... ...

...

d

a m

p

V

V V

V

V

A curva de DTR para este modelo é dada pela seguinte equação:

° ° ¯ ° ° ®

t ¸¸

¹ · ¨¨

© §

P P M

P M

t t

t t t

t t

t t E

para para

0 exp 1

)

( eq. (2.31)

onde os parâmetros são os tempos médios no tanque de mistura tM e noreator plug-flow, tP sendo que tM tM tP

A maneira mais rápida de distinguir experimentalmente entre os modelos é notar como uma alimentação em pulso de traçador se espalha na medida em que ele se move ao longo de um canal de escoamento. A Figura 2.10 mostra uma comparação de três modelos diferentes: difusão pura, laminar (convecção pura) e dispersão.

Figura 2.10 - Comparação da DTR de três modelos diferentes (Levenspiel, 2000)

2.4. Convolução

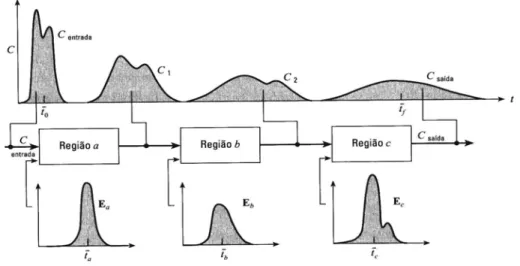

convolução do sinal de entrada com a resposta ao pulso do sistema. A convolução é uma operação matemática onde dois sinais são combinados para gerar um terceiro.

Supondo que introduzimos no vaso o sinal de traçador Centrada, cuja variação com o tempo t seja aquela mostrada na Figura 2.11. Ao passar através do vaso, o sinal será modificado de modo a dar um sinal de saída Csaída variável com o tempo t. Uma vez que o escoamento com esta DTR particular é responsável por esta modificação, vamos relacionar Centrada,E(t) e Csaída.

Figura 2.11 - Esquema mostrando a dedução da integral de convolução (Levenspiel, 2000)

Na Figura anterior, observando o traçador que deixa o vaso no instante t (isto é mostrado como o retângulo estreito B), podemos escrever:

¸¸ ¹ · ¨¨ © § ¸¸ ¹ · ¨¨ © § ' tempo um por vaso no permanece que e de antes segundos ' entra que Traçador retângulo no sistema o deixa que Traçador t t t B

O retângulo estreito A representa o traçador que entra t’ antes de t. Em termos deste retângulo, a equação acima pode ser escrita como:

Em símbolos e tomando os limites (encolhendo os retângulos), obtemos a relação desejada, que é chamada de integral de convolução (Levenspiel, 2000), onde E(t) é a DTR do vaso determinada pela técnica de pulso.

³

t

entrada

saída t C t t E t dt

C

0

' ) ' ( ) ' ( )

( eq. (2.32)

e da mesma forma temos:

³

t

entrada

saída t C t E t t dt

C

0

' ) ' ( ) ' ( )

( eq. (2.33)

então se diz que Csaída é a convolução de Centrada com E(t) que, escrevendo de forma concisa, resulta em:

E C

C C

E

Csaída entrada ou saída entrada eq. (2.34)

Na Figura 2.12 se mostra a modificação de um sinal de alimentação de traçador que ocorre passando através de três regiões sucessivas.

O sinal de saída Csaída pode ser determinado por uma tripla convolução:

c b a entrada saída C

C E E E eq. (2.35)

A convolução de sinais pode ser realizada analiticamente através do uso de transformadas de Laplace ou de Fourrier. Outra opção é o uso de uma abordagem numérica. A eq.(2.33) pode ser numericamente discretizada na forma (Levenspiel, 2000):

¦

' 1

1

. .

i

j

entrada

saída i t C i j E j

C eq. (2.36)

onde i e j representam instantes discretos de tempo e 't é a duração de cada intervalo discreto de tempo. Se o sinal discreto de entrada Centrada(i) e a DTR do vaso

E(j)forem conhecidas, então o sinal de saída pode ser determinado numericamente

usando a metodologia na tabela 2.1, onde o valor de Csaída é a somatória dos termos

na respectiva linha.

Tabela 2.1 - Determinação numérica da convolução de sinais

Csaída j = 1 j = 2 j = 3 j = 4 j = 5 ...

Csaída(i=1) = 0

Csaída(i=2) = Centrada(1).E(1) + 0

Csaída(i=3) = Centrada(2).E(1) + Centrada(1).E(2) + 0

Csaída(i=4) = Centrada(3).E(1) + Centrada(2).E(2) + Centrada(1).E(3) + 0

Csaída(i=5) = Centrada(4).E(1) + Centrada(3).E(2) + Centrada(2).E(3) + Centrada(1).E(4) + 0

Csaída(i=6) = Centrada(5).E(1) + Centrada(4).E(2) + Centrada(3).E(2) + ... ...

Csaída(i=7) = Centrada(6).E(1) + Centrada(5).E(2) + ... ... ... ...

Csaída(i=8) = Centrada(7).E(1) + ... ... ... ... ...

2.5. Uso da DTR para cálculo da letalidade em tubo

O conhecimento da DTR no tubo de retenção é fundamental para avaliação do nível do tratamento térmico (letalidade). O tubo de retenção de um pasteurizador pode ser considerado como um reator químico tubular onde ocorre a “reação” de morte de microrganismos. A equação cinética mais usual para a morte de microrganismos em processo térmico é uma cinética de primeira ordem onde os parâmetros são D(Tref) e

z, como na equação (2.37). Nesta equação, n é a concentração de microrganismos viáveis e 't é a duração do tratamento (Rao e Loncin, 1974a).

¸¸ ¹ · ¨¨ © § ' ¸¸ ¹ · ¨¨ © § z T T T D t n n ref ref alog ) ( log 0 eq. (2.37)

O parâmetro D(Tref) representa o tempo de tratamento térmico na temperatura de

referência (Tref) para obter uma redução decimal na população de microrganismos,

ou seja, ter n/n0 = 0,10. O parâmetro z representa a influência da temperatura no

valor de D da seguinte forma:

¸¸ ¹ · ¨¨ © § ¸ ¸ ¹ · ¨ ¨ © § z T T T D T D ref ref ) (

log eq. (3.38)

Para um processo não isotérmico com um histórico de temperatura T(t), a redução na população de microrganismos é dada por (Rao e Loncin, 1974a):

Para um processo em tubo de retenção com DTR conhecido no formato E(t), o número de microrganismos viáveis na saída do tubo pode ser obtido da mesma forma que a concentração de um reagente na saída de um reator tubular (Levenspiel, 2000):

³

f0 0 0

) (

t t E n

t n n

n

d eq. (2.40)

Substituindo a equação cinética do tratamento térmico (equação (2.37)) na equação (2.40) tem-se (Rao e Loncin, 1974b):

³

f

» » ¼ º «

« ¬ ª

¸¸ ¹ · ¨¨

©

§

0

0 ( )

1

t t E z

T t T

T D n

n ref

ref

d alog

alog eq. (2.41)

3. MATERIAIS E MÉTODOS

O presente trabalho foi dividido em três etapas:

Na primeira etapa, para estudar a variação da condutividade elétrica da solução em função da concentração do traçador e de temperatura e concentração, foi construída a curva de calibração para o traçador cloreto de sódio em solução aquosa.

Na segunda etapa, foi estudada a distribuição de tempo de residência, inicialmente no sistema de aquisição de dados (célula do condutivímetro) e posteriormente em cada parte do pasteurizador (tubo de retenção 1, tubo de retenção 2 e trocador de calor a placas com diferentes configurações).

Na terceira parte, foi estudada a distribuição de tempos de residência no processo de pasteurização completo.

Os materiais, equipamentos e reagentes utilizados são listados abaixo e os métodos utilizados são descritos separadamente para cada etapa do processo.

3.1. Materiais e Equipamentos

9 Trocador de calor ARMFIELD, modelo FT-43 A, tipo placas, de laboratório, com

acessórios e componentes: unidade processadora de pasteurização, console de controle, unidade de refrigeração modelo FT61-B, interface de aquisição de dados ARMFIELD, modelo FT43 A-90 IFD. Especificações:

Bomba de alimentação; peristáltica marca MASTERFLEX, capacidade máxima 30L/h;

Controlador de temperatura de pasteurização: microprocessador com ação PID para o aquecedor da água, faixa de 0 a 95 °C;

Sensores de temperatura; seis termopares providos de poço inoxidável para uso em seis possíveis pontos de medição;

Sistema de aquecimento: bomba centrífuga de circulação de água quente aquecida por uma resistência elétrica de capacidade 1,5 kW. A vazão de água quente é variável através da válvula de agulha do rotâmetro até 1,5 L/min;

Tanque de alimentação com capacidade de 4 litros;

Tubos de retenção: “S” 75 cm3, Helicoidal 200 cm3;

Sistema de resfriamento ARMFIELD modelo FT-61 com bomba centrifuga interna e resfria até 4 °C;

Figura 3.1 - Pasteurizador de laboratório ARMFIELD modelo FT-43 e placas do trocador de calor

9 Balança marca CHYO, modelo JK-200, precisão 0,0001g;

9 Balança marca METTLER, modelo PE 11, precisão 0,1g;

9 Banho de água termostatizado, marca UNITEMP, modelo 112/2, 1000kW.

9 Cronômetro analógico com precisão de 0,1s;

9 Máquina de cubos de gelo, marca EVEREST, modelo EGC 50;

9 Termômetro digital marca INSTRUTHERM, modelo Th 1200C, com sensor de

temperatura termopar tipo K com junta exposta e precisão 0,1 °C;

9 Condutivímetro marca YSI Modelo 3200, para determinação da condutividade

elétrica de líquidos com as seguintes especificações:

Constante de célula auto-ajustável 0,005 a 100;

Leitor de unidades seletivo: uS/cm, uS, ppt, ohm-cm, ohm,TDS;

Porta serial RS232. para comunicação com o computador;

Escala da condutividade elétrica 0 PS a 3,00 S;

Figura 3.2 - Condutivímetro YSI Modelo 3200

9 Célula de condutividade elétrica YSI modelo 3445:

Tipo de célula: fluxo;

Material: Pyrex 7740;

Dimensões: Comprimento total 146 mm, diâmetro externo máximo 19 mm e diâmetro interno da câmara 10 mm;

Volume interno 15 mL;

Figura 3.3 - Célula YSI modelo 3445

9 Vidraria comum de laboratório.

9 Seringas de volume de 1 mL (tipo “insulina”).

3.2. Reagentes

9 Soluções aquosas de cloreto de sódio (PA) de 0,25 g/L; 0,5 g/L; 0,75 g/L; 1,00 g/L; 1,25 g/L; 1,50 g/L; 1,75 g/L.

9 Solução aquosa saturada de cloreto de sódio.

3.3. Metodologia

3.3.1. Curvas de calibração para o traçador

Para poder esfriar o banho do termostato até a temperatura de 15 °C foi necessária a adição de cubos de gelo.

A mudança de temperatura dentro da célula foi registrada com ajuda de um termômetro digital provido de um termopar com cabo flexível que permitiu ser introduzido no orifício da célula como é mostrado na Figura 3.4.

Figura 3.4 - Esquema dos ensaios das curvas de calibração para o traçador

Os dados de condutividade elétrica obtidos durante este procedimento foram registrados em um condutivímetro YSI 3200 e recolhidos manualmente.

Para a obtenção das curvas de calibração foram testadas soluções de cloreto de sódio de concentrações de 0,25 g/L, 0,5 g/L, 0,75 g/L, 1,00 g/L, 1,25 g/L, 1,50 g/L e 1,75 g/L.

A construção das curvas de calibração seguiu os seguintes itens:

a) Para cada concentração foi feito um gráfico de condutividade elétrica vs. temperatura, e obtida uma equação de linearidade do tipo:

Bx A

y eq. (3.1)