DESENVOLVIMENTO E PRODUÇÃO DE PEÇAS

POR FABRICAÇÃO ADITIVA PARA A

INDÚSTRIA AEROESPACIAL

(Cubesat 1U)

FILIPE MARQUES NUNES DA SILVA DISSERTAÇÃO DE MESTRADO APRESENTADA

À FACULDADE DE ENGENHARIA DA UNIVERSIDADE DO PORTO EM ENGENHARIA METALURGICA E DE MATERIAIS

M

2019ORIENTADOR

CANDIDATO Filipe Marques Nunes da Silva Código 201306116

TÍTULO Desenvolvimento e Produção de Peças por Fabricação Aditiva para a Indústria

Aeroespacial

DATA 23 de julho de 2019

LOCAL Faculdade de Engenharia da Universidade do Porto – Sala F103 - 10:30h

JÚRI Presidente Maria Ascensão Ferreira Silva Lopes DEMM/FEUP

Arguente Ana Rosanete Lourenço Reis DEMec/FEUP Orientador Manuel Fernando Gonçalves Vieira DEMM/FEUP

Agradecimentos

Primeiramente gostaria de agradecer ao Professor Manuel Vieira, pela sua disponibilidade e conselho no decorrer deste último ano e ainda mais ao longo desta dissertação.

Agradeço a toda a equipa do CEiiA pela oportunidade que me foi concedida de adquirir esta ótima experiência em ambiente empresarial. Em especial ao Engenheiro Manuel Oliveira e ao Engenheiro Bruno Rodrigues, por terem-me orientado no decorrer deste estágio e estarem sempre disponíveis para esclarecimento de dúvidas que surgiam durante o desenvolvimento desta dissertação. Ao André Moura agradeço por toda a ajuda e conselho prestado no campo da fabricação aditiva. Ao Luís Simões agradeço por toda a ajuda na aprendizagem do software CATIA V5. Ao André Guerra agradeço pela disponibilidade para vários esclarecimentos e conselhos sobre o projeto CubeSat e as soluções criadas.

Agradeço a toda a equipa AdditiveLab por disponibilizarem o seu software para as simulações de processo efetuadas nesta dissertação e por todo o apoio técnico prestado. Um agradecimento muito especial à minha família, destacando os meus pais por me apoiarem e me encorajarem não só durante o meu tempo na universidade, mas durante toda a minha vida.

Por fim, agradeço a todos os meus amigos mais próximos. Em destaque ao Marcos Aguiar, Pedro Monteiro, Patrícia Lopes, Ricardo Costa e Luís Campos por me terem ajudado, de uma maneira ou outra, pela amizade e camaradagem durante o meu percurso académico. Evidentemente agradeço à minha colega de estágio Sofia Carvalho pela partilha e ajuda mútua durante esta dissertação.

Resumo

Esta dissertação é a etapa final de conclusão do mestrado integrado em Engenharia Metalúrgica e de Materiais, da Faculdade de Engenharia da Universidade do Porto. Este trabalho foi realizado em ambiente empresarial, no CEiiA - Centro de Engenharia e Desenvolvimento de Produto, tendo como objetivo principal o desenvolvimento e produção de componentes para a indústria aeroespacial utilizando fabricação aditiva, sendo a estrutura metálica de um nano satélite (Cubesat 1U) o componente em foco.

Na fase inicial desta dissertação, realizou-se uma breve revisão bibliográfica sobre o tema de fabricação aditiva. Abordou-se o enquadramento da fabricação aditiva na indústria aeroespacial, as várias tecnologias de fabricação aditiva, e em particular a tecnologia SLM (selective laser melting), bem como as regras e boas práticas do design de componentes a serem produzidos por fabricação aditiva.

Os principais objetivos desta dissertação passam pela obtenção de uma estrutura de um Cubesat 1U otimizada para fabricação aditiva onde sejam evidentes as vantagens que este processo adiciona à construção de peças complexas em que a redução de peso e resistência estrutural são fatores primordiais. Para alcançar estes objetivos recorreu-se às diretrizes do design para fabricação aditiva e a diversas ferramentas de modelação e otimização estrutural.

Após completadas as etapas de modelação e simulação, foi alcançado um design que cumpre os principais objetivos propostos. O componente proposto tem comparativamente à solução já existente, uma redução de 4% (3g) em massa e uma redução de número de componentes de 6 para 2.

Estes componentes foram de seguida fabricados utilizando um equipamento TRUMPF TruPrint 3000 com sucesso, permitindo desta forma validar a produção dos componentes por fabricação aditiva.

Palavras Chave

Abstract

This dissertation was carried out as part of a curricular internship for the conclusion of the master's degree in Metallurgical and Materials Engineering, Faculty of Engineering, University of Porto. This work was developed in a corporate environment, in CEiiA, with the main objective of developing and producing components using additive manufacturing for the aerospace industry. Being the metallic structure of a nano satellite (Cubesat 1U) the component in focus.

In the initial work of this dissertation, a brief bibliographical revision was made about additive manufacturing. It addressed the framework of additive manufacturing in the aerospace industry, the various additive manufacturing technologies, selective laser melting (SLM) technology, the principles, rules and good practices of additive manufacturing design.

The main objectives of this dissertation are to obtain a Cubesat 1U structure that is optimized for additive manufacturing and have to incorporate the advantages that additive manufacture provides to the construction of complex componentes in which the reduction of mass and the structural resistance primordial factors. To achieve these objectives, design practices for additive manufacturing were used, as well as various modeling and simulation tools.

After the modeling and simulation steps, a design was achieved that reached all the main objectives proposed. The proposed componente has a reduction of 4% (3g) in weight, a reduction in the number of components from 6 to 2 and optimized for additive manufacturing, compared to the existing solution.

These components were then manufactured using TRUMPF TruPrint 3000 equipment successfully, thus allowing the validation of their production by additive manufacturing.

Key Words

Índice

Agradecimentos ... i

Resumo ... ii

Palavras Chave ... ii

Abstract ... iii

Key Words ... iii

Índice de Figuras ... vi

1. Introdução ... 1

1.1. Apresentação do CEiiA ... 1

1.2. Âmbito e objetivos da dissertação ... 1

1.3. Contributo do trabalho ... 1

1.4. Estrutura da dissertação ... 2

2. Revisão bibliográfica ... 2

2.1. Fabricação aditiva ... 2

2.2. Fabricação aditiva na indústria aeroespacial ... 4

2.3. Tecnologias de Fabricação aditiva ... 6

2.3.1. Selective Laser Melting ... 6

2.4. Design para Fabricação Aditiva ... 8

2.4.1. Princípios de FA ... 9 3. Cubesat ... 12 3.1. P-POD ... 13 4. Metodologia ... 14 4.1. Software utilizados ... 14 4.1.1. CATIA V5 ... 14 4.1.2. Autodesk Fusion 360 ... 15 4.1.3. Autodesk Netfabb ... 15 4.1.4. AdditiveLab ... 16 5. Trabalho desenvolvido ... 17

5.1. Análise de solução já existente ... 17

5.2. Redesign da solução já existente ... 18

5.2.1. Otimização topológica ... 19

5.2.3. Design final ... 26

5.3. Simulação de esforços ... 27

5.3.1. Distribuição de tensões na estrutura ... 29

5.3.2. Deslocamento relativamente à geometria original ... 31

5.3.3. Deformação permanente relativamente à geometria original ... 32

5.3.4. Fator de Segurança ... 33

5.4. Processo de fabrico ... 34

5.4.1. Parâmetros da Máquina ... 35

5.4.2. Orientação dos componentes ... 36

5.4.3. Criação de suportes ... 37

5.4.4. Simulação do processo de fabrico ... 38

6. Componentes produzidos ... 47

7. Considerações finais ... 4

8. Referências Bibliográficas ... 5

Anexos ... 7

Anexo 1 – Interfaces dos softwares utilizados ... 7

Anexo 2 - Especificações geométricas do Cubesat 1U ... 9

Anexo 3 - Ficha técnica das propriedades mecânicas do material usado. ... 10

Anexo 4 - Requisitos de design que o cubesat tem que cumprir para esta oportunidade de lançamento, do veículo espacial VEGA ... 11

Anexo 5 - Diferentes possibilidades de orientações dos componentes, usando o software Netfabb, para procurar a orientação mais apropriada ao fabrico. ... 12

Anexo 6 - Parâmetros utilizados para a criação de suportes no software Netfabb da Autodesk. ... 16

Índice de Figuras

Figura 1 - Previsões mundiais na indústria de fabricação aditiva [4]. ... 3

Figura 2 – Percentagem de utilização da fabricação aditiva nos maiores setores industriais [5]. ... 4

Figura 3 - Esquema da tecnologia "Selective Laser Melting" [9]. ... 7

Figura 4 - Representação de um componente produzido por fabricação aditiva [14]. ... 9

Figura 5 - Fator de forma do Cubesat [17]. ... 12

Figura 6 - Historial de lançamentos de satélites de pequenas dimensões (2013-2017) e previsão do mercado (2018-2022) [22]. ... 13

Figura 7 – Imagem da plataforma de lançamento P-POD [23]. ... 13

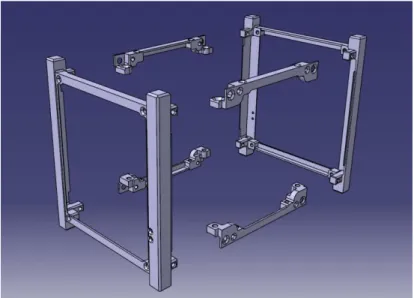

Figura 8 - Solução atual da estrutura metálica do cubesat 1U ... 17

Figura 9 - Representação das alternativas de divisões da estrutura do Cubesat 1U em dois subcomponentes ... 19

Figura 10 - Modelo simplificado do Cubesat 1U, desenvolvido para otimização topológica ... 20

Figura 11 - Esquema de forças aplicadas ao Cubesat ... 21

Figura 12 - Constrangimentos. a) fixado no eixo y. b) fixado no eixo x. c) fixado em todos os eixos ... 22

Figura 13 - Resultado da simulação de otimização topológica. ... 23

Figura 14 - Modelo final alcançado através de otimização topológica ... 24

Figura 15 - 1ª iteração da otimização manual ... 25

Figura 16 - 2ª iteração da otimização manual ... 25

Figura 17 - 3ª e última iteração da otimização manual ... 26

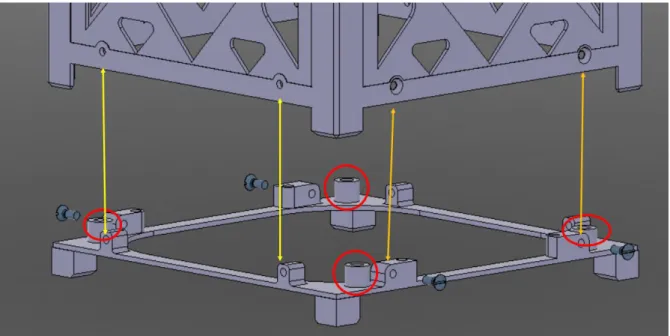

Figura 18 - Esquema de montagem do cubesat (a azul representa o volume ocupado pelos componentes eletrónicos no interior da estrutura) ... 26

Figura 19 - Detalhes e fixações do design da estrutura do Cubesat 1U desenvolvida ... 27

Figura 20 - Estrutura do cubesat com as forças aplicadas e constrangimentos utilizado na simulação por elementos finitos. ... 28

Figura 21 - Parâmetros de refinamento adaptativos da malha utilizados ... 29

Figura 22 - Resultado da simulação, distribuição de tensões na estrutura ... 29

Figura 23 - Ponto de tensões máximas na estrutura do Cubesat ... 30

Figura 24 - Resultado do deslocamento da estrutura previsto pela simulação ... 31

Figura 25 - Resultado da deformação total previstos pela simulação ... 32

Figura 26 - Resultados para o fator de segurança previstos pela simulação. ... 33

Figura 27 - Pontos de fator de segurança mínimos ... 34

Figura 28 - Orientação escolhida para o fabrico da concha ... 36

Figura 29 - Orientação escolhida para o fabrico da base ... 37

Figura 30 - Suportes utilizados para a simulação do processo de fabrico. ... 38

Figura 31 - Resultado da simulação do processo referente às tensões internas (base). .. 40

Figura 32 - Resultado da simulação do processo referente às tensões dos suportes (base). ... 41

Figura 33 - Resultado da simulação do processo, visualização dos suportes modificados

(base) ... 42

Figura 34 - Resultados da simulação de fabrico, tensões internas, no componente modificado (base). ... 42

Figura 35 - Resultado da simulação do processo, deslocamento (base). ... 43

Figura 36 - Resultado da simulação do processo de fabrico, análise das regiões críticas (base) ... 44

Figura 37 - Resultado da simulação do processo de fabrico indicando as tensões internas (concha). ... 45

Figura 38 - Resultado da simulação do processo de fabrico relativos ao deslocamento (concha). ... 46

Figura 39 – Resultado da simulação do processo de fabrico indicando as regiões críticas (concha). ... 47

Figura 40 - Concha do Cubesat 1U fabricada por SLM... 48

Figura 41 - Base do Cubesat 1U fabricada por SLM ... 48

Figura 42 - Empeno no componente base ... 2

Figura 43 - deformação no topo do componente concha. ... 2

1. Introdução

1.1. Apresentação do CEiiA

Criado em 1999, o CEiiA - Centro de Engenharia e Desenvolvimento do Produto teve como objetivo alavancar a indústria automóvel em Portugal, criando capacidade de desenvolvimento de engenharia permitindo desta forma um aumento de competitividade neste setor [1].

Atualmente, o CEiiA tem como objetivo o desenvolvimento, produção e operação de produtos inovadores nas áreas da mobilidade, automóvel, aeronáutica, mar e espaço [1].

Este centro é uma das 10 entidades com maior investimento em I&D (investigação e desenvolvimento) a nível nacional procurando ainda ser uma referência internacional na área de mobilidade sustentável e ser reconhecido como centro de desenvolvimento de engenharia no setor aeronáutico [1].

1.2. Âmbito e objetivos da dissertação

A presente dissertação foi realizada em abiente empresarial e é a unidade curricular final para a conclusão do mestrado em Engenharia Metalúrgica e de Materiais, da Faculdade de Engenharia da Universidade do Porto.

O principal objetivo desta dissertação foi o desenvolvimento e produção de uma estrutura metálica otimizada para fabricação aditiva de um Cubesat 1U, um nano satélite de pequenas dimensões que serve de plataforma orbital de baixo custo. As etapas de desenvolvimento passaram pela otimização topológica, otimização para fabricação aditiva e validação da produção dos componentes. Os objetivos que nortearam o desenvolvimento destes componentes para fabricação aditiva, prenderam-se com a diminuição do número de peças que constituem a estrutura e a diminuição da sua massa mantendo as propriedades mecânicas.

1.3. Contributo do trabalho

Para além do objetivo principal de criar uma estrutura para um nano satélite otimizada para fabricação aditiva, esta dissertação pretende ser um contributo para o setor aeroespacial, principalmente em Portugal, através da demonstração das vantagens das tecnologias de fabricação aditiva de onde podemos destacar a redução de peso, a redução do número de componentes e a capacidade de personalização dos componentes para um uso específico sem a necessidade de produção de ferramentas complexas.

1.4. Estrutura da dissertação

A presente dissertação encontra-se dividida em 7 capítulos diferentes.

O primeiro capítulo é uma introdução à dissertação, apresentando o CEiiA, o âmbito e os objetivos de dissertação e a sua estrutura.

No segundo capítulo encontra-se a revisão bibliográfica que envolve a introdução à fabricação aditiva e o seu uso na indústria espacial, aborda as diferentes tecnologias de fabricação aditiva em especial a tecnologia SLM e, no final, apresenta um apanhado dos princípios, regras e boas práticas para o design de componentes para fabricação aditiva.

No terceiro capítulo, apresenta-se o projeto Cubesat focando na configuração 1U. Também é abordado o P-POD (sistema de lançamento dos Cubesat).

No quarto capítulo é explicado a metodologia usada para a obtenção dos objetivos propostos para esta dissertação, assim como, apresentados os diversos softwares utilizados.

No quinto capítulo expõe-se todo o trabalho desenvolvido, passando pelo redesign da estrutura do Cubesat, as simulações estruturais realizadas com vista a otimização topológica dos componentes e simulações do processo de fabrico dos componentes constituintes da estrutura.

No sexto capítulo faz-se uma análise comparativa entre os componentes já produzidos e os resultados das simulações do processo de fabrico.

No sétimo capítulo apresenta-se as considerações finais, onde se resume as principais conclusões e se sugere oportunidades de trabalho futuro como forma de continuação do trabalho realizado nesta dissertação.

2. Revisão bibliográfica

2.1. Fabricação aditivaA fabricação aditiva refere-se ao conjunto de tecnologias utilizadas na construção de peças tridimensionais, diretamente a partir da informação em 3D do desenho assistido por computador (CAD), através de uma estratégia de adição por deposição ou fusão de sucessivas camadas do material de base (pó ou fio).

A fabricação aditiva tem deixado de ser um processo utilizado, exclusivamente, nas fases iniciais dos projetos de desenvolvimento do produto, nomeadamente, a criação de protótipos. A fabricação aditiva é o processo oposto aos processos convencionais de subtração de material a partir de um bloco sólido, mediante processos de fresagem,

torneamento e retificação ou utilizando métodos alternativos aos de conformação plástica, fusão ou injeção [2].

Comparando a fabricação aditiva com os métodos de produção convencionais, identificam-se claras vantagens. De uma forma geral, a fabricação aditiva resulta numa redução de tempo e, por consequência, o custo de produção de peças diminui sendo esta uma vantagem económica mais acentuada para peças mais complexas. Esta tecnologia permite, também, viabilizar economicamente a produção de pequenas séries de peças, e realizar modificações, no design do componente, sem custos adicionais significativos [3].

Embora não seja previsível que a fabricação aditiva vá substituir algum dos processos tradicionais de fabrico, esta representa o principal motor de inovação nesta área do conhecimento, tem potencial para complementar e competir com os processos tradicionais, recebendo cada vez mais atenção e esforços, já que existe um enorme interesse a nível mundial na avaliação do seu potencial. Esta tendência está refletida em alguns indicadores, como a previsão cada vez mais otimista do crescimento mundial da indústria de impressão 3D, onde existe uma tendência de aumento exponencial de 2014 até 2020, como poderá ser observada na Figura 1 [4].

Figura 1 - Previsões mundiais na indústria de fabricação aditiva [4].

A Figura 2 apresenta a distribuição do uso da fabricação aditiva pelos diversos setores em todo o mundo. O setor da produção de equipamentos e o setor aeroespacial são os líderes nos processos de fabricação aditiva. No entanto, o setor automóvel, produtos de consumidor final (eletrónica) e de cuidados médicos assumem-se também como grandes utilizadores [5].

Figura 2 – Percentagem de utilização da fabricação aditiva nos maiores setores industriais [5].

Apesar da fabricação aditiva mostrar já uma utilização significativa em setores específicos, existe ainda um grande potencial de aumento da sua utilização em novos setores. Uma das atuais limitações à expansão da fabricação aditiva é o fato de muitos profissionais dos setores de produção tradicionais não conhecerem ou não entenderem as capacidades destas novas tecnologias aditivas.

2.2. Fabricação aditiva na indústria aeroespacial

A indústria aeroespacial tem uma pressão constante e requisitos rigorosos no sentido de melhorar a eficiência da aeronave, a sua sustentabilidade e a reduçãor da poluição do ar e sonora. Estes aspetos requerem que o setor aeroespacial esteja constantemente à procura de novos desenvolvimentos, sendo um setor que é associado com as últimas tecnologias e inovações estando sempre na vanguarda dos avanços tecnológicos.

Esta indústria tem evoluído bastante nos últimos anos, tornando os veículos aeroespaciais mais baratos, potentes e capazes de transportar equipamento cada vez mais sofisticado. Para tal, as empresas neste setor começaram recentemente a investir na fabricação aditiva, não só para fazer protótipos, mas também para fabricar componentes funcionais para uso em satélites, sondas, naves espaciais e sistemas de lançamento.

A redução do peso e o aumento do rácio de resistência vs. peso são transversais a muitos setores industriais. O setor aeroespacial é um dos setores onde a redução de peso é maís fundamental. A produção de peças aeroespaciais tornou-se muito dispendiosa com a utilização dos processos convencionais, devido a operações com elevado desperdício. Com a utilização dos processos de fabricação aditiva na indústria aeroespacial, as peças

podem ser redesenhadas para diminuição do peso, o que significa uma redução nos custos de fabrico.

A indústria aeroespacial tem recorrido a processos de fabricação aditiva para obtenção de peças metálicas, reconhecendo as vantagens únicas que este processo proporciona, para além das referidas anteriormente. Referimos especificamente, a possibilidade da produção de peças otimizadas, de geometrias complexas, com elevados índices de desempenho e funcionalidade. A fabricação aditiva também possibilita a reparação de peças, uma mais valia para este setor que tem procurado a reutilização dos seus equipamentos. A baixa produtividade (séries de 6 a 10 peças) relativamente a processos convencionais, não se apresenta como um ponto crítico [2, 3].

O principal objetivo da indústria aeroespacial é conseguir estruturas de baixo peso, com a finalidade de redução de combustível, mas que assegurem a segurança do sistema. Além disso, os componentes de elevado desempenho podem ser produzidos por técnicas de fabricação aditiva e numa vasta gama de ligas: aços inoxidáveis, aços ferramenta e ligas de níquel, titânio, cobre e alumínio.

Em resumo, a fabricação aditiva oferece as seguintes vantagens ao setor aeroespacial [6]:

1. Redução do prazo de execução: processo de desenvolvimento e tempo de comercialização mais curtos. A fabricação aditiva permite a prototipagem rápida, a revisão e validação do design concetual. O processo de fabrico deixa de ser tão extenso e pode-se passar diretamente às peças acabadas. Para a produção de baixo volume, como a produção para demonstração, a fabricação aditiva reduz o custo do fabrico. Também se adequa à engenharia colaborativa e aos aspetos de I&D. 2. Flexibilidade no design: O elevado nível de complexidade das peças, redução do

peso do componente e melhoria do desempenho e fiabilidade das peças. A fabricação aditiva oferece uma capacidade de design topológico otimizado e flexibilidade superior em termos de geometrias possíveis, podendo produzir componentes mais complexos. A fabricação aditiva também oferece aos designers a possibilidade de alto desempenho sem limitações na produção. Além disso, a indústria aeroespacial já conseguiu fabricar aditivamente alguns componentes aeroespaciais com geometrias complexas em materiais como ligas de titânio (Ti6Al4V) e superligas (Inconel 718), que são tradicionalmente difíceis de moldar sem comprometer as suas excelentes propriedades.

3. Redução de custos de produção e custos operacionais: elevada liberdade no design que permite diminuir a quantidade de componentes e subcomponentes que compõem os sistemas de montagem, o tempo de montagem e os custos. A redução do peso também traz vantagens competitivas à redução de custos. Por outro lado, considerando os componentes espaciais, os veículos espaciais necessitam de componentes intrinsecamente concebidos para minimizar o espaço da embalagem e o peso. Produzidos em pequenas quantidades, eles são dispendiosos e consumidores de tempo se forem fabricados tradicionalmente.

4. Redução dos impactos ambientais negativos da produção: como consequência da redução do peso dos componentes aeroespaciais, é expectável um menor consumo de combustível e das emissões de CO2.

2.3. Tecnologias de Fabricação aditiva

As tecnologias de fabricação aditiva podem ser identificadas em diferentes processos, variedade de materiais, entre metais, plásticos, cerâmicos e compósitos, diferentes técnicas de deposição e diferentes formas da aplicação da fusão/solidificação dos materiais. Segundo a norma ISO/ASTM 52900:2015 “Standard Terminology for Additive Manufacturing – General Principles – Terminology” [7], os processos aditivos estão divididos em sete grupos.

• VAT PhotoPolymerisation: um fotopolímero é seletivamente polimerizado para se obter o componente desejado.

• Sheet Lamination: várias chapas de material são sobrepostas e um laser é utilizado para cortar os bordos do componente.

• Material Extrusion: um termoplástico é alimentado por um injetor aquecido que o deposita numa plataforma. O injetor funde e extrude o material para formar o componente camada-a-camada.

• Material Jetting: é utilizado um fotopolímero e um material secundário, estes são depositados na área de fabrico enquanto uma fonte de luz UV polimeriza o fotopolímero.

• Powder Bed Fusion: o material em forma de pó é seletivamente fundido/sinterizado por uma fonte de energia térmica (laser ou eletrões). Assim que uma camada é feita, é criada uma nova através de uma nova deposição de pó sobre o componente.

• Binder Jetting: as partículas de material para fabricar o componente são unidas seletivamente por um agente aglutinador. Após uma camada ser formada, mais uma porção de partículas é depositada e o processo é repetido.

• Direct Energy Deposition: a energia proveniente da fonte térmica é focada e utilizada para fundir o material enquanto este está a ser depositado. Este tipo de sistemas pode usar técnicas fundamentadas em pó ou fio metálico.

2.3.1. Selective Laser Melting

Selective Laser Melting (SLM), ou Fusão Seletiva por Laser, é uma técnica de fabrico aditivo baseada na tecnologia powder bed fusion, onde um componente é construído camada-a-camada, fundindo uma fina camada de partículas de pó metálico usando um laser. A tecnologia SLM permite uma liberdade de design que outros métodos de fabrico convencionais em metal, como a fresagem e a fundição, não conseguem atingir, No

entanto, o uso de temperaturas e taxas de arrefecimento elevadas provoca elevadas tensões internas ao metal, o que impõem várias restrições ao processo [8, 9].

O processo de fabrico de um componente por SLM começa pelo controlo da atmosfera na camara de construção, substituindo a existente por uma inerte de árgon ou azoto, de modo a minimizar a oxidação do metal na fusão. Nesta fase inicial também é possível em alguns equipamentos o aquecimento do pó metálico, da atmosfera e da plataforma de fabricação, para minimizar gradientes térmicos durante o processo. Uma vez completa a etapa de preparação do equipamento para fabrico, o processo de construção inicia-se. O sistema de recobrimento cria um substrato de pó metálico distribuído uniformemente com 20 μm a 150 μm de espessura sobre a plataforma de fabrico. O laser de alta potência (250 W a 1 kW) rastreia a primeira camada correspondente à geometria do componente e dos seus suportes, provocando a fusão do pó metálico. Com a consequente solidificação é criada a primeira camada do componente. Concluída a primeira camada o processo torna-se cíclico, repetindo o recobrimento como uma camada de pó metálico uniformemente, criando um novo substrato sobrejacente ao primeiro, com o laser a voltar a realizar o rastreamento provocando a fusão e criando uma nova camada do componente [10].

A técnica de produção SLM encontra-se esquematicamente representado na Figura 3.

Uma das grandes vantagens desta técnica é a possibilidade de se obterem componentes com uma densidade de aproximadamente 99,9%, sem qualquer pós-processamento, como prensagem isostática a quente (HIP) [8].

2.4. Design para Fabricação Aditiva

Devido à natureza dos processos de fabricação aditiva, camada a camada de material, novas características de design e funções tornaram-se possíveis. Com fabricação aditiva, passam a ser possíveis geometrias e características de design que previamente seriam impossíveis de produzir com processos convencionais de fabricação [11].

O design para fabricação aditiva, para além de poder incorporar o design visual também pode incorporar outras características, como propriedades mecânicas. Ao utilizar a fabricação aditiva, o valor adicionado aos componentes apresenta-se na forma de:

geometrias mais complexas;

partes móveis fabricadas como um único componente;

consolidação de peças (em que varias peças são substituídas por uma única); peças personalizadas, desenvolvidas para um uso individual específico; redução de massa utilizando otimização topológica e "lattice structures”.

Embora estas características de design possam ser promissoras, a metodologia de fabricação camada a camada cria certas limitações que devem ser consideradas no desenvolvimento de componentes. Ao nível do design a indústria de fabricação aditiva em metais tem vindo a inspirar-se no trabalho realizado na fabricação aditiva de plásticos. Esta situação cria problemas como as estruturas de suporte, que podemser de fácil remoção em materiais poliméricos, mas difícil ou mesmo impossível em materiais metálicos. Por este motivo, o design da peça deverá ser planeado tendo em atenção a minimização de suportes, o que leva a uma mais valia em fabricação aditiva em metal. Muitas das tecnologias de fabricação aditiva diferenciam-se no resultado do comportamento dos materiais e se estes requerem ou não material de suporte, ou se a peça produzida apresenta propriedades anisotrópicas. Nesta dissertação serão apenas consideradas as regras e boas práticas gerais especificas à tecnologia SLM, visto que o componente a desenvolver será produzido por esta tecnologia [12].

2.4.1. Princípios de FA

As limitações do processo de SLM que ocorrem no fabrico resultam muitas vezes em deformações dos componentes. Frequentemente essas deformações podem ser evitadas cumprindo um processo de guias e regras para serem seguidas no design [13, 14].

As tecnologias de fabricação aditivo produzem componentes por processos que têm por base a sinterização e fusão de materiais camada a camada, adicionando-se uma nova sobre a anterior. Nenhuma necessita do auxílio de ferramentas, contrastando com os processos subtrativos onde o material é removido até se obter a peça desejada. A fabricação aditiva permite a produção de geometrias quase impossíveis de se obter por tecnologias de maquinação (corte, fresagem) ou conformação (estampagem, fundição). O processo não requere a passagem de ferramentas com passagens pré-definidas, ângulos de saída ou moldes e tem a vantagem dos detalhes internos serem incorporados no design e produzidos com relativa facilidade [14].

Após a finalização da modelação do componente, é necessário um software especializado para traçar as camadas do mesmo. Este processo tem a designação de “slicing”, e este converte o modelo CAD em diferentes camadas ao longo do eixo z como observado na Figura 4.

Figura 4 - Representação de um componente produzido por fabricação aditiva [14].

Todos os sistemas de fabricação aditiva funcionam usando este princípio, no entanto, a espessura das camadas depende dos parâmetros escolhidos e do sistema usado. Usualmente os softwares permitem camadas de 20 µm a 200 µm, sendo camadas de 40 µm

o preferencial. Em todas as tecnologias de fabricação aditiva, estas camadas são visíveis nas superfícies do componente produzido o que influencia a qualidade superficial do componente. Esta característica tem o termo associado de efeito escada (“staircase effect”) e é a relação entre a espessura das camadas e a orientação da peça. Quanto menor for a espessura das camadas e quanto mais vertical for a orientação das superfícies da peça, menor é cada “degrau”, o que resulta numa maior qualidade superficial. [13, 14].

As camadas de uma peça produzida por fabricação aditiva são produzidas da base para o topo, camada a camada, sobrepostas ao longo do eixo z. Estas são obtidas por diversos processos dependendo da tecnologia utilizada como já referenciado [13].

O tempo que demora a recobrir uma camada do componente é o mesmo, ou até mais, do que o tempo que cada camada demora a ser processada. Por esta razão, a forma mais eficiente de construção é com a utilização de softwares de nesting, que otimizam o espaço de construção para ser possível produzir o maior número de peças, tornando a produção mais eficiente [14].

Estruturas de suporte

Muitos dos componentes produzidos por fabricação aditiva requerem uma estrutura de suporte para fixação à placa substrato durante o processo de construção. Esta estrutura de suporte previne que o sistema de recobrimento mova a peça e escoar o calor da peça a ser produzida para o substrato. Todas as tecnologias de fabricação aditiva usam suportes diferentes que são próprios para um material específico ou técnica que o sistema usa para produzir componentes. As estruturas de suporte mais amplamente utilizadas são finas com pontos de contacto pequenos para uma mais prática remoção dos mesmos, partindo-os facilmente usando ferramentas manuais.

Componentes com detalhes em 3D, por vezes requerem normalmente estruturas de suporte maiores, em vários casos faces viradas para baixo têm de ser suportadas com suportes que possam ser retirados posteriormente.

Outra técnica que pode ser utilizada é a construção diretamente sobreposta à mesa de construção. Isto permite uma melhor fixação da peça e um maior escoamento de calor. A vantagem desta técnica em relação ao uso de suportes é que é possível a produção de peças com secções grandes em que o laser rastreia durante muito tempo a mesma camada, que no uso de suportes iria criar gradientes térmicos muito elevados, podendo criar empenos e a quebra de suportes. As desvantagens no uso desta técnica é que o corte manual pode-se tornar inviável, sendo necessário o uso de outros tipos de corte como o corte por eletroerosão, o que implica o investimento extra num equipamento e pode causar danos à mesa de trabalho podendo oxidá-la, levando ao processo de retificação da mesa. Outra desvantagem do uso deste método é que pode levar ao empeno da própria mesa, podendo afetar o processo de fabrico do componente, e levar à interrupção do

processo. Para evitar este empeno é aconselhável o uso de uma mesa com maior espessura. Caso já tenha sido produzida a peça e a mesa tenha ficado empenada, é possível fazer um tratamento de alívio de tensões, implicando um forno com dimensões para a acomodar. O tratamento de alívio de tensões não se deve efetuar com a peça ainda por cortar se a mesa e a peça são de materiais diferentes, podendo danificar a peça na zona de interface e criar fissuras. Outro método mais tradicional é a retificação da mesa dos dois lados [14].

Orientação

Superfícies que estejam viradas para baixo como ledges e topos de buracos, furos ou tubos, são faces que terão um mau acabamento superficial e com deformações geométricas geradas durante o processo de fabrico. Esta situação deve-se às temperaturas intensas do laser ao incidir sobre o pó metálico não fundido, sendo capaz de afetar não só a camada superficial de pó, mas também o pó que se encontra por baixo, sendo este também fundido e sinterizado. Deste modo, esse pó é unido aos componentes a fabricar. Uma solução para este problema é o uso de suportes, estes servem de plataforma que previne a deformação geométrica, dando sustentação e melhor escoamento de calor [14]. A redução do uso de suportes, reduz o tempo de processamento do componente e também do pós-processamento necessário para a sua remoção, sendo sempre do interesse a minimização destes. Em muitas situações a redução de suportes através da escolha da orientação é possível. Nestes casos é importante que os suportes não obstruam as geometrias vizinhas que são sustentáveis [14].

Superfícies com um ângulo inferior a 45º com a mesa, necessitam de estruturas de suporte para evitar falhas no seu fabrico. Estas têm uma qualidade superficial baixa. Caso não seja possível evitar estas faces durante o fabrico, tem de se utilizar uma sobre espessura para a superfície ser retificada em pós processamento. A utilização de estruturas de suporte não melhora a qualidade da superfície, pelo contrário, a sua utilização pode degradar a qualidade da superfície apoiada e até as superfícies adjacentes, caso estejam muito próximas dos suportes.

O objetivo a ter em mente é evitar superfícies que não sejam paralelas à base, viradas para cima, e a 90º da base. Embora as faces a 45º da base sejam aceitáveis, é necessário ter em consideração o efeito escada que deixa marcas a estas inclinações, diminuindo a qualidade superficial [13].

3. Cubesat

O Cubesat é um projeto que começou a ser desenvolvido em 1999 na Standford University e na Cal Poly (California Polytechnic State University), com o intuito de criar um satélite que servisse de plataforma orbital de baixo custo para fins académicos. Sendo que a única maneira de ter uma plataforma orbital na altura implicava a construção de um satélite e o seu veículo de transporte. O Cubesat veio a revolucionar a indústria aeroespacial tornando relativamente acessível [15].

Hoje em dia, Cubesats são usados para além de fins académicos e para a realização de um alargado leque de missões. Estes podem ser equipados com variadas e sofisticadas cargas e componentes, com uma poupança de custo muito significativa relativamente a plataformas maiores.

A forma básica de um Cubesat é a de um cubo com 100 mm de aresta com uma massa no lançamento não superior a 11,3 kg. Esta configuração é também conhecida como 1-Unit, ou 1U. No entanto existem várias configurações que são obtidas pela repetição da unidade básica 1U. Como por exemplo, 2U com as dimensões 100x100x200 mm com a carga de 2 kg ou o 3U com as dimensões de 100x100x300 mm com a carga de 3 kg [15]. As configurações existentes são 1U, 1.5U, 2U, 3U, 6U e 12U, sendo estes fatores de forma do Cubesat ilustradas na Figura 5. Tamanhos maiores foram desenvolvidos, mas ainda não estão normalizados [16].

Figura 5 - Fator de forma do Cubesat [17].

O primeiro Cubesat foi lançado em 2003 [18] e em 2012 foi lançado o centésimo Cubesat [19]. No final do ano de 2013, mais de 155 Cubesat foram lançados para órbita e em 2015, Planet Labs [20] anunciou o lançamento de 100 Cubesats [21]. De acordo com a SpaceWorks [22], mais de 300 satélites de pequena dimensão foram lançados em 2017, um aumento de 200% comparativamente a 2016 (Figura 6). Para 2018 previram uma pequena diminuição comparativamente a 2017, mas preveem um total de 2600 novos satélites de pequenas dimensões entre 2018 e 2022.

Figura 6 - Historial de lançamentos de satélites de pequenas dimensões (2013-2017) e previsão do mercado (2018-2022) [22].

3.1. P-POD

Além da normalização e miniaturização introduzida pelo programa CubeSat, uma das suas maiores inovações foi o desenvolvimento do P-POD [19] (Figura 7). O P-POD foi utilizado para lançar mais de 90% de todos os Cubesats e 100% desde 2007 [18]. O objetivo do P-POD é servir de plataforma de lançamento para os Cubesats. Para essa situação ser possível, o P-POD utiliza um mecanismo de libertação mecânico, não explosivo, para minimizar os efeitos que tais libertações fariam ao veículo espacial e aos Cubesats.

Figura 7 – Imagem da plataforma de lançamento P-POD [23].

O P-POD tem um design tubular e pode conter até 340,5x100x100 mm de volume de hardware, o que é equivalente a três 1U Cubesats ou um 3U Cubesat. Este tem uma massa de 3 kg e o seu material é Al 7075, devido às suas ótimas propriedades mecânicas, baixa densidade, facilidade de manufatura e baixo custo. A superfície é anodizada o que impede a soldadura a frio entre o P-POD e os Cubesats [23].

O design tubular do P-POD cria uma libertação eficaz para uma determinada trajetória e um cubesat de 4 kg tem uma velocidade de escape do P-POD de aproximadamente 2,0 m/s. A sua estrutura consegue aguentar 15g de aceleração com um deslocamento máximo de menos de 1 mm e também protege a carga de interferência eletromagnética, formando o equivalente a uma jaula de Faraday [23].

4. Metodologia

Após a introdução ao desafio de utilizar uma tecnologia para a produção da estrutura do Cubesat 1U, de forma a introduzir as vantagens da fabricação aditiva para obter uma solução com massa reduzida e com redução de componentes. Assim, chegou-se a uma metodologia que permite o dechegou-senvolvimento de um componente otimizado para fabricação aditiva.

4.1. Software utilizados

Nesta secção da dissertação de mestrado são abordados os softwares utilizados com a intenção de chegar aos objetivos propostos.

4.1.1. CATIA V5

CATIA da Dassault Systemes é um software que compreende um vasto leque de ferramentas CAD, úteis para modelação de produtos. Este software encoraja o desenvolvimento do produto e a experiência do utilizador envolvendo várias perspetivas na criação de modelos CAD e permite que uma seleção variada de opções seja utilizada para melhorar as suas ferramentas predefinidas durante o processo de desenvolvimento do produto.

Este software CAD oferece ferramentas atualizadas de modelação de superfícies que permitem aos utilizadores aceder a ferramentas que ajudam a atingir e explorar ideias fundamentais. Como exemplo, refira-se a ferramentas 3D sketching que é útil para importar sketches 2D.

No anexo 1, encontra-se representada uma imagem da interface do CATIA V5. Nesta dissertação, este software foi utilizado para fazer todo o trabalho de modelação juntamente com a otimização manual.

4.1.2. Autodesk Fusion 360

O software Fusion 360 é um software com bastante utilidade, que compreende ferramentas CAD/CAM/CAE, úteis para o desenvolvimento de produtos. Este software destaca-se pela baixa curva de aprendizagem e combina instrumentos simples e rápidos de design orgânico com instrumentos de modelação sólida mais tradicionais, o que permite a criação de geometrias adequadas ao processo de fabrico específico.

Ao desenvolver o modelo do produto, este pode ser validado e otimizado, recorrendo aos recursos de simulação existentes dentro do software, que por sua vez possibilitam a rápida obtenção de resultados com o auxílio de simulação por cloud. Depois da validação total do modelo criado, o software apresenta recursos de CAM, que permitem a rápida criação de percursos de ferramentas para equipamentos CNC. Também permite enviar o modelo para um equipamento de fabricação aditiva, caso seja necessário.

O Fusion 360 foi apresentado pela Autodesk como um software de próxima geração, que permite a partilha de projetos entre diferentes utilizadores, facilitando assim a comunicação entre equipas e aumentar o nível de produtividade. Sendo que possui tecnologia de cloud, permite a obtenção de resultados de maneira rápida, independente do hardware que o utilizador possui.

No anexo 1, encontra-se representada uma imagem da interface do Autodesk Fusion 360.

A utilização do software Fusion 360 nesta dissertação é verificada nos estudos de otimização topológica e validações do produto. Possuindo ferramentas que possibilitam a simulação de aplicação de forças e cargas de maneira a simular o seu ambiente real de serviço, o software permite testar o modelo desenvolvido.

4.1.3. Autodesk Netfabb

A Autodesk possui um grupo vasto de softwares, um desses softwares é o Netfabb, que surge da necessidade de validações de construção em projetos de fabricação aditiva, fornecendo um variado leque de instrumentos que auxiliam a fabricação aditiva. Ajuda na redução de custos com o seu completo fluxo de trabalho e diminuir o tempo associado ao desenvolvimento e fabrico de um componente por fabricação aditiva. Sendo um software bastante versátil e completo, proporciona um aproveitamento completo das várias potencialidades da fabricação aditiva.

De entre as funcionalidades deste software, destaca-se a preparação de modelos para fabricação aditiva, com a capacidade de importar e corrigir modelos CAD 3D automaticamente, o estudo de várias possibilidades da orientação de modelos individuais, ferramentas de empacotamento para maior proveito da área de produção e de salientar ferramentas de criação de suportes.

Outras das principais funcionalidades deste software é a capacidade de simular o processo de fabrico de componentes metálicos, antecipando as tensões acumuladas que dão origem a deformações na peça final, falhas de suportes e possível interferência entre a peça a fabricar e o recoater (sistema de recobrimento). Para além destas simulações mecânicas também possibilita ter simulações térmicas do fabrico do componente, permitindo prever as zonas onde existe uma grande concentração de temperatura que pode degradar a qualidade do produto final. No entanto, as funcionalidades descritas neste parágrafo não foram usadas nesta dissertação, pois a licença de estudante utilizada não permite a efetuação de simulações mecânicas ou térmicas de fabrico. Para esse efeito foi usado o software descrito no próximo capítulo.

No anexo 1, pode-se visualizar uma imagem da interface do Autodesk Netfabb premium 2020.

4.1.4. AdditiveLab

O software AdditiveLab ajuda a fabricação aditiva na redução de testes de tentativa erro oferecendo tecnologia de simulação, que prevê o resultado de processos de fabricação aditiva. Com este software, as regiões propensas a falhar podem ser identificadas e otimizadas as configurações de fabrico para aumentar o sucesso de fabrico e, subsequentemente, poupar tempo e custos.

AdittiveLab foi desenvolvido diretamente para o auxílio dos utilizadores com pouca a nenhuma experiência em simulação de fabricação aditiva, proporcionando uma interface simples e um processo de preparação facilitado. O feedback visual permite uma identificação rápida das regiões críticas.

AdditiveLab utiliza soluções de simulação por elementos finitos, permitindo aos utilizadores investigar, perceber e aprender mais acerca dos processos anteriores ao processo de fabrico. Ao usar este software, os utilizadores acrescentarão ao seu conhecimento em preparação da plataforma de fabrico, ao terem mais visão para os potenciais resultados do processo de fabrico.

Este software foi utilizado para analisar as tensões internas, deslocamentos e regiões críticas no final da impressão do componente.

5. Trabalho desenvolvido

Para atingir os objetivos desta dissertação, foi fornecido pelo CEiiA um ficheiro CAD de uma estrutura já desenvolvida de um Cubesat 1U. Esta estrutura segue os requisitos dimensionais que se encontram no anexo 2. Também foi fornecido a documentação relacionada com a oportunidade de lançamento onde se encontram os requisitos mecânicos do Cubesat. Com esta informação, foi possível a realização da modelação, simulação e fabrico das peças.

5.1. Análise de solução já existente

A solução desenvolvida pelo CEiiA, consiste no fabrico de 6 subcomponentes com zonas de aperto em 8 sítios diferentes (Figura 8). Embora fosse possível a sua produção por tecnologia aditiva, a tecnologia subtrativa seria uma melhor opção. Com a fabricação aditiva pode-se rapidamente identificar uma solução em que exista uma redução de componentes, assim introduzindo mais fiabilidade na montagem da peça, tornando-a mais simplificada.

A estrutura é em liga de alumínio Al7075, com aproximadamente 81g. No entanto, a liga de alumínio mais comum na fabricação aditiva é a liga AlSi10Mg, assim, os componentes serão produzidos com esta liga metálica. Tendo esta última liga uma densidade ligeiramente mais baixa (ρ(Al7075) = 2,810 g/cm3 e ρ(AlSi10Mg) = 2,710 g/cm3) os componentes ficam mais leves, pesando cerca de 78g, não contabilizando os componentes de montagem.

5.2. Redesign da solução já existente

Para a obtenção de uma nova solução para a estrutura metálica do Cubesat, procedeu-se a um redesign da estrutura já desenvolvida. Foram abordadas duas maneiras distintas para este objetivo, uma recorrendo ao software Autodesk Fusion 360 e outra uma otimização manual. Em ambas as abordagens, as soluções foram comparadas com a solução existente, no que respeita ao peso dos componentes e há possibilidade de se produzir por fabricação aditiva, sendo o melhor selecionado para produção, indo ao encontro desta dissertação. Sendo que a estrutura já se encontra desenvolvida, para métodos tradicionais, estima-se que também se encontra otimizada, levando a um elevado grau de dificuldade na redução de massa, já que é um sistema já muito leve. No entanto, a fabricação aditiva levanta muitas limitações e dá uma nova liberdade em design, havendo a necessidade de refazer o design com as regras de design para fabricação aditiva em mente.

A otimização pode ser manual ou com recurso a um software capaz de proceder a uma otimização topológica, neste caso o Autodesk Fusion 360.

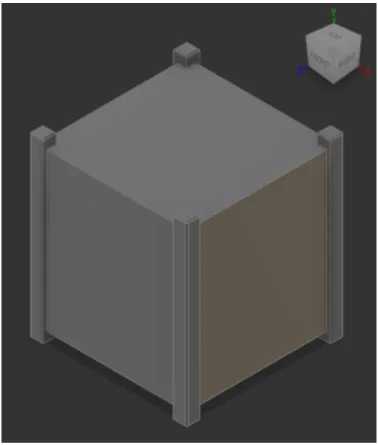

A parte inicial consiste na decisão de como se irá separar a estrutura em forma de cubo, esta é uma parte importante porque é necessária uma visão holística na conceção do design para ter a direção de fabrico em mente. Na solução existente a estrutura é separada em 6 partes, como visto anteriormente. Como uma das vantagens da fabricação aditiva é a redução de subcomponentes, tentou-se encontrar o menor número possível de subcomponentes que permitisse acesso ao interior para a montagem dos componentes interiores.

Como os requisitos da estrutura são a sua forma cúbica e existir acesso ao interior para a montagem dos componentes interiores, não é possível ter apenas um único subcomponente. A montagem tem de ter no mínimo 2 subcomponentes. Com isso, a repartição, com o menor número de peças, tem de ser feita em duas partes. Para não criar pontos fracos na estrutura, as divisões foram feitas pelas arestas e não a meio destas. O resultado das estruturas possíveis para um Cubesat composto por 2 partes está representado na Figura 9.

A solução escolhida foi a primeira por ser a mais simples, não precisando de muitos pontos de fixação e a montagem dos equipamentos eletrónicos pode ser feita na face separada e a outra parte montada posteriormente.

5.2.1. Otimização topológica

A abordagem utilizada no processo de otimização topológica da estrutura metálica do Cubesat 1U, foi realizada com o auxílio de ferramentas de otimização geométrica no software Autodesk Fusion 360.

Uma vez que se pretende a diminuição de peças, não se procedeu a uma otimização topológica a cada peça individualmente, pois, embora fosse possível a obtenção de componentes com menor massa, um dos requisitos principais não seria cumprido, a redução de subcomponentes.

Deste modo, para libertar a geometria inicial, que já estava pensada com outros processos de fabrico que não fabricação aditiva, para otimização topológica, procedeu-se à modelação de uma estrutura muito simplificada do Cubesat 1U (Figura 10), mantendo as suas dimensões geométricas.

Este modelo apresenta a forma generalizada de um Cubesat 1U, com as faces completamente sólidas e oco no seu interior, dando uma espessura de 1,2 mm nas paredes laterais e uma espessura de 2 mm na parede superior e inferior. As paredes laterais têm

Figura 9 - Representação das alternativas de divisões da estrutura do Cubesat 1U em dois subcomponentes

menor espessura por terem os rails a servirem de suporte para as cargas, logo não é necessária muita massa nessas paredes.

Figura 10 - Modelo simplificado do Cubesat 1U, desenvolvido para otimização topológica

Tendo o modelo pronto, avançou-se com a simulação topológica no Fusion 360. O primeiro passo da simulação é a simplificação de geometrias. Sendo este um modelo já simplificado, procede-se diretamente para a introdução dos parâmetros necessários para que esta fosse realizada de forma o mais similar possível com a realidade. O primeiro parâmetro a introduzir é o material em estudo, neste caso introduziram-se as propriedades do alumínio AlSi10Mg, fornecido pela EOS, empresa fornecedora de pós metálicos para fabricação aditiva, anexo 3.

Após tratamento térmico de alívio de tensões, o material apresenta uma tensão de cedência de 230 MPa, uma tensão de rotura de 345 MPa e um módulo de Young de 60 GPa. Foram utilizados na simulação os valores das propriedades mecânicas após tratamento de alívio de tensões, visto este tratamento térmico será aplicado após o fabrico dos componentes. Utilizaram-se também as propriedades na direção vertical, porque no software Fusion 360 não é possível simular com materiais que apresentem propriedades diferentes em eixos diferentes, logo foram utilizados os valores de eixo z por serem os inferiores, comparativamente às propriedades nos eixos xy.

As forças à qual o satélite está sujeito (anexo 4) representadas na Figura 11, são relativas às condições de lançamento do veículo espacial que o irá transportar para a sua

órbita alvo. Estas forças, sendo causadas pelas acelerações irão depender da massa do satélite. No caso dos Cubesat 1U, a sua massa total máxima é de 1,33 kg, sendo a maior percentagem desta encontrada no payload e componentes eletrónicos. Logo, a estrutura terá que suportar as forças causadas pelos outros componentes durante estas acelerações.

Figura 11 - Esquema de forças aplicadas ao Cubesat (o g indicado na figura refere o valor da aceleração da gravidade)

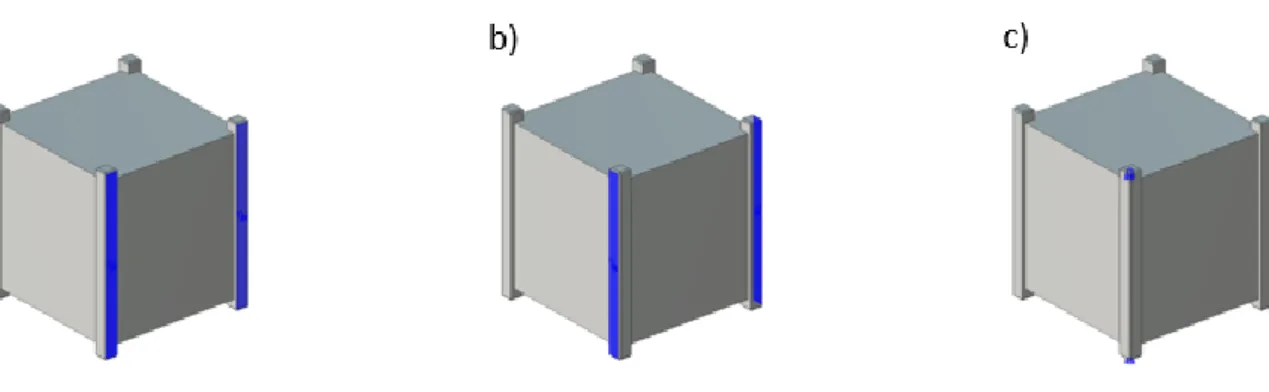

De modo a criar os parâmetros de simulação mais próximos das condições de serviço, foram impostas várias fixações, esquematizadas na Figura 12, para melhor representar as condições dentro do P-POD durante o transporte pelo veículo espacial até à sua orbita de destino.

Estes constrangimentos são fixações que transmitem a informação ao software, que no detalhe fixado não ocorre deslocamento, sendo que fixações podem ser parciais ou totais, entre outras que não foram utilizadas nesta dissertação. Fixações parciais, são fixações que não fixam o detalhe selecionada em todos os eixos, estando 1 ou 2 eixos livres, como nas fixações a) e b). Fixações totais fixam em todos os eixos.

Na Figura 12 a) e b) é possível visualizar a simulação do contato entre os rails do Cubesat e o interior do P-POD. Apenas estes dois rails foram fixados devido às forças aplicadas nesta simulação. Na Figura 12 c) foram fixados os vértices representados totalmente. Esta situação não pretende que a simulação se torne mais próxima da realidade nas condições de serviço, mas foi usada para fixar totalmente a peça, evitando deslocações livres. Como nas otimizações topológicas só pode existir um vetor da força da gravidade, usou-se a soma de 14,5g no eixo y, 3g no eixo x e 3g no eixo z. Esta soma representa a maior força a que o Cubesat pode estar sujeito. Para suportar esta força em

todas as possíveis direções, foram aplicados eixos de simetria nos planos xy, xz e yz, deste modo a estrutura do Cubesat aguenta a maior força a que pode vir a ser sujeito, independente do modo da sua colocação no P-POD.

Figura 12 - Constrangimentos. a) fixado no eixo y. b) fixado no eixo x. c) fixado em todos os eixos

Para simular o payload do cubesat foi introduzido uma carga pontual de 1,2 kg, no centro geométrico do modelo, com as suas respetivas fixações à estrutura.

Outro passo importante em simulações de otimização topológica é a indicação das zonas a preservar; ao indicar estas zonas, o software irá reconhecer que não se deve retirar material destas. Um dos exemplos da conservação de zonas críticas são os 4 rails do cubesat, que estão em contato com o P-POD. As arestas do cubo, sem ser os rails, também foram preservadas visto serem necessárias para manter a forma quase idêntica à original. Isto é necessário por causa dos painéis solares, que quando usados, são colocados nas faces e precisam de pontos de fixação que se encontram nessas “traves”.

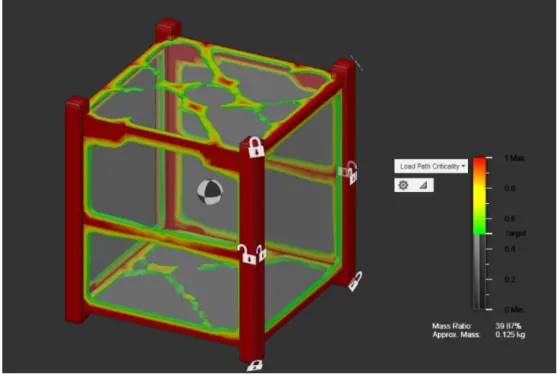

Relativamente ao malhamento, foi definida uma malha refinada, para se obter um resultado com maior definição. Antes de se realizar a simulação estabeleceu-se ainda uma redução de massa para igual, ou menor, a 40% da massa inicial. Por fim, a simulação foi executada em cloud fornecendo o resultado que se encontra ilustrado na Figura 13.

Figura 13 - Resultado da simulação de otimização topológica.

Como se pode visualizar, a massa passou a ser 39,87% da original, dando um pré-componente de 0,125 kg. O resultado da simulação não foi o esperado, visto que as faces superior e inferior não são idênticas, mesmo tendo um plano de simetria entre elas. No entanto, isto pode ser solucionado no passo seguinte.

Sendo o resultado aceite, sobrepôs-se ao modelo simplificado inicial. Isto possibilitou a criação de arames, com recurso às ferramentas de sketch, em todas as faces, para delimitar a malha e, retirar material através de operações booleanas, obtendo-se o modelo ilustrado na Figura 14.

Como se pode observar, a mesma operação booleana efetuada na face superior também abrangeu a face inferior para dar simetria às 2 faces. E a operação booleana realizada nas faces laterais foi também igual para todas elas. Isto para, como acima referido, o modo de colocação do Cubesat no P-POD ser independente da estrutura metálica. Assim, foi obtido uma estrutura do Cubesat simétrica e otimizada para as condições de serviço.

É de referir que o processo de otimização topológica se necessitou de várias iterações até à obtenção de um resultado aceitável.

No entanto, esta solução não é atrativa para a fabricação aditiva, ou até atrativa para a substituição da solução já existente. Visto que a massa total deste componente é de 102 g, mais 24 g do que a solução já existente, e ainda seria necessário acrescentar mais detalhes para fixação de componentes eletrónicos, o que iria tornar esta solução ainda mais pesada. Do ponto de vista de fabricação aditiva, esta estrutura possui inúmeros detalhes não sustentáveis, implicando a utilização de vários suportes e de modo geral,

tem muitos detalhes para geometrias tão finas, dando mais possibilidade da ocorrência de falhas ou fraturas no processo de fabrico.

Figura 14 - Modelo final alcançado através de otimização topológica

Deste modo, a solução por otimização topológica foi descartada em favor a uma otimização manual. Esta pode ser mais bem controlada e já com o processo de fabricação aditiva como base de referência.

5.2.2. Otimização manual

Para a otimização manual foram aplicadas as regras de design para fabricação aditiva desde o início. Com o auxílio do software CATIA V5, foi modelada de raiz uma estrutura com a minimização de suportes em mente, escolhendo ângulos sustentáveis.

É de realçar que a modelação e consequentes iterações de otimização manual são morosas, demorando algum tempo a conhecer o software para se criar modelos CAD.

No decorrer da modelação, tiveram-se em conta as restrições geométricas impostas ao Cubesat, o objetivo da redução de massa e as regras impostas do design para fabricação

aditiva, obrigando a um estudo mais profundo e diversas tentativas para ser possível reduzir a sua massa total.

A primeira solução (Figura 15) resultou numa estrutura que era equilibrada com o centro de massa perto do centro geométrico, isto implica a criação de detalhes para funcionarem como contrapeso. No entanto, o centro de massa do Cubesat, desde que não se afaste muito do centro geométrico, pode ser alterado, logo não é necessário a adição de mais detalhes para ajustar o centro de massa, o que levou à segunda iteração.

Figura 15 - 1ª iteração da otimização manual

Na segunda iteração (Figura 16) mantiveram-se os detalhes sustentáveis, mas foram retirados os detalhes de contrapeso, tornando a estrutura mais leve.

Figura 16 - 2ª iteração da otimização manual

Na terceira e última iteração (Figura 17) da otimização manual, as faces superior e inferior foram modificadas, de forma a reduzir a área de utilização de suportes.

Figura 17 - 3ª e última iteração da otimização manual

Após várias iterações, obteve-se uma estrutura 3g mais leve (75g) do que a solução inicial, utilizando apenas um terço dos subcomponentes.

5.2.3. Design final

O design final, representado na Figura 18, é o culminar da aplicação das regras de design para a fabricação aditiva e das várias iterações apresentadas no capítulo. Este design da estrutura de um Cubesat 1U foi desenvolvido e otimizado tendo a fabricação aditiva em mente.

Figura 18 - Esquema de montagem do cubesat (a azul representa o volume ocupado pelos componentes eletrónicos no interior da estrutura)

Este design é constituído por 2 componentes; para efeitos de identificação, o componente na parte inferior da imagem seguinte irá ser designado de base e o outro componente terá a designação de concha.

Na figura anterior está representada o esquema de montagem do cubesat. Utilizando a base, efetuou-se a montagem dos componentes internos do satélite. Quando os componentes internos estiverem montados, a concha insere-se por cima.

Na Figura 19, podem-se visualizar os detalhes para as fixações da estrutura, assinaladas a vermelho estão as fixações para os componentes internos do satélite. Estas estão de acordo com as especificações PC104 [24], para acomodar componentes dessa especificação. As setas laranjas apontam para as fixações de montagem dos dois componentes. Caso o Cubesat tenha painéis solares nas faces laterais, os furos assinalados pelas setas laranjas e amarelas serão utilizados como fixações para esses painéis.

Figura 19 - Detalhes e fixações do design da estrutura do Cubesat 1U desenvolvida

Na “base da concha também existem os mesmos detalhes com as mesmas funções que os apresentados anteriormente.

5.3. Simulação de esforços

Tendo sido escolhido o modelo, e antes de prosseguir para a etapa de fabrico, é necessário a realização de várias simulações que sejam capazes de validar o design do produto. É necessário simular os componentes às cargas críticas, que podem ocorrer

aquando em situações serviço, de modo a verificar que não haja a ocorrência de falha durante o seu tempo de serviço.

O software Autodesk Fusion 360, utilizado na otimização topológica, possui modos de análise de elementos finitos. Utilizou-se este software para executar uma análise de esforços com o intuito de validar a geometria.

O modelo do novo design do Cubesat foi importado para a área de trabalho do Fusion 360. A definição do material da estrutura do Cubesat, AlSi10Mg após tratamento térmico, será a mesma utilizada para a otimização topológica, portanto as propriedades mecânicas serão idênticas.

De seguida, aplicaram-se ao modelo os constrangimentos e as forças a atuar. Novamente, de um modo similar ao utilizado na simulação de otimização topológica, usou-se a soma de 14,5g no eixo y, 3g no eixo x e 3g no eixo z, atribuindo a força mais elevada que o Cubesat pode estar sujeito. Na Figura 20 está representada a estrutura do Cubesat com a força aplicada e os constrangimentos.

Figura 20 - Estrutura do cubesat com as forças aplicadas e constrangimentos utilizado na simulação por elementos finitos.

Previamente ao início da simulação, indicaram-se as condições de malhamento. Foi selecionado um refinamento de malha elevado (Figura 21), de modo a ter uma simulação com maior qualidade. Devido à dimensão reduzida da estrutura será necessário utilizar uma malha fina para uma maior definição.

Figura 21 - Parâmetros de refinamento adaptativos da malha utilizados

Por fim, após definidas todas as condições, deu-se início à simulação obtendo-se resultados de tensões, deslocamento, deformações e fator de segurança.

5.3.1. Distribuição de tensões na estrutura

Na Figura 22, é possível serem observadas as tensões, em MPa, a que a estrutura do Cubesat está sujeita.

Segundo a EOS, fornecedora do pó metálico para fabricação aditiva, o material AlSi10Mg, após tratamento térmico de alívio de tensões, possui uma tensão de cedência de 230 MPa e uma tensão de rotura de 345 MPa. Ao observar a Figura 22, verifica-se que a tensão máxima atingida é de aproximadamente 128 MPa, estando esta tensão muito localizada e com um valor elevado comparativamente ao restante da estrutura. Mesmo assim, a tensão máxima encontra-se muito abaixo do limite da tensão de cedência, permitindo chegar à conclusão de que esta estrutura poderá suportar as forças máximas a que a estrutura pode estar sujeita, não existindo risco de deformação plástica ou fratura. Analisando com mais detalhe o ponto de tensão máxima, ilustrado na Figura 23, observa-se que este é muito localizado. Este encontra-se num componente de montagem, um parafuso (ver figura 27), não fabricado por fabricação aditiva, e é apenas numa parte muito pequena deste, não existindo qualquer risco para a estrutura.

Figura 23 - Ponto de tensões máximas na estrutura do Cubesat

O resto da estrutura apresenta tensões entre 0 a 50 MPa, existindo algumas zonas com tensões mais elevadas, mas não muito significantes. Concluindo, os valores apresentados são bastante inferiores a 230 MPa, tensão de cedência do material utilizado, não havendo qualquer risco de falha da estrutura.

5.3.2. Deslocamento relativamente à geometria original

Após uma análise da distribuição de tensões, é importante conhecer os resultados de deslocamento da estrutura de suporte em comparação à sua posição original. Os resultados anteriores revelaram que não existe a ocorrência de deformação plástica, pelo menos nos limites estabelecidos, mas a deformação elástica da estrutura é bastante provável, no entanto, esta deformação é momentânea e irá desaparecer assim que as forças sejam retiradas.

Na Figura 24 é possível visualizar os resultados do deslocamento momentâneo que a estrutura sofre quando as forças máximas são aplicadas.

Figura 24 - Resultado do deslocamento da estrutura previsto pela simulação

Analisando os resultados na figura anterior, pode-se observar uma deslocação máxima de aproximadamente 0,068 mm. Esta deslocação é desprezável, a estrutura irá manter-se rígida mesmo quando o limite máximo de forças previstas for aplicado. Este resultado dá a segurança que os componentes eletrónicos, que poderão ser muito sensíveis a deformações, não serão afetados.

5.3.3. Deformação permanente relativamente à geometria original

Tendo a confirmação, no caso das forças esperadas máximas, que o deslocamento ou deformação elástica é quase desprezável, é também claro que a estrutura não atinge o domínio plástico. No entanto, é importante verificar quais os resultados da simulação relativamente à deformação plástica, na situação de forças máximas espectáveis.

Sendo assim, na Figura 25 é representado a deformação plástica da estrutura em relação à sua geometria original.

Figura 25 - Resultado da deformação total previstos pela simulação

Observando os resultados da simulação, referentes à deformação total da estrutura face à sua geometria original, verifica-se que nas zonas de maior tensão, sofrem maior deformação. No entanto, esta deformação é considerada não permanente visto que apresenta valores muito baixos. Sendo já espectável pois o material não entra no seu domínio plástico e a sua deformação elástica já era significativamente baixa. Conclui-se então que as forças máximas previstas não são suficientes para provocar qualquer tipo de deslocação significativa da estrutura.

![Figura 1 - Previsões mundiais na indústria de fabricação aditiva [4].](https://thumb-eu.123doks.com/thumbv2/123dok_br/15663557.1060755/12.892.191.704.554.856/figura-previsões-mundiais-na-indústria-de-fabricação-aditiva.webp)

![Figura 2 – Percentagem de utilização da fabricação aditiva nos maiores setores industriais [5]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15663557.1060755/13.892.132.758.121.427/figura-percentagem-utilização-fabricação-aditiva-maiores-setores-industriais.webp)

![Figura 6 - Historial de lançamentos de satélites de pequenas dimensões (2013-2017) e previsão do mercado (2018- (2018-2022) [22]](https://thumb-eu.123doks.com/thumbv2/123dok_br/15663557.1060755/22.892.140.760.109.385/figura-historial-lançamentos-satélites-pequenas-dimensões-previsão-mercado.webp)