FACULDADE ADVENTISTA DE HORTOLANDIA

CURSO DE ADMINISTRAÇÃO

Adonias da Silva Coelho

Marcelo Ferreira da Silva

Rivadavio Oliveira Campos

Análise do Value Scream Mapping e Lean Manufacturing na melhoria e Eficiência do Controle Produtivo

HORTOLÂNDIA

SÃO PAULO

FACULDADE ADVENTISTA DE HORTOLANDIA

CURSO DE ADMINISTRAÇÃO

Adonias da Silva Coelho

Marcelo Ferreira da Silva

Rivadavio Oliveira Campos

Análise do Value Scream Mapping e Lean Manufacturing na melhoria e Eficiência do Controle Produtivo

HORTOLÂNDIA

SÃO PAULO

2011

Trabalho de Conclusão de Curso da Faculdade Adventista de Hortolândia, do curso de Administração. Aprovado em 06 de Junho de 2011.

Prof. Esp. Edilei Rodrigues de Lames

AGRADECIMENTOS

A Faculdade Adventista de Hortolândia “Unasp”.

Ao nosso orientador e professor Edilei Rodrigues de Lames.

(Adonias)

A minha esposa Kássia, aos meus pais, irmãos e amigos pelo apoio nesses quatros anos de estudos.

(Marcelo)

Aos meus pais Nelson Ferreira “in-memorian” e Maria do Carmo Ferreira pelo incentivo neste curso, aos meus irmãos Nelson, Adriano, Fábio, Silvio e as minhas cunhadas, tios (a), primos (a) sobrinhas e amigos (a) que em mim acreditaram.

(Rivadávio)

Em especial a minha esposa Ana Cláudia, aos meus filhos Raul e Rafael, a minha mãe Rejane de Cássia, e aos meus irmãos Willian e Vinícius, e ao amigo Aparecido Roberto.

O insucesso é apenas uma oportunidade para recomeçar de novo com mais inteligência.

RESUMO

As empresas continuamente procuram desenvolver estratégias para melhorar a sua produtividade e sobressair-se bem no mercado em que atua. Esse foco na melhoria da produtividade para obtenção de vantagem competitiva motivou esta pesquisa que tem como objetivo verificar os principais aspectos que devem ser levados em consideração na utilização dos recursos pensando na maximização dos mesmos com controle produtivo e redução de custos através do aumento da produção. Através de pesquisa bibliográfica, buscou-se compreender onde as empresas falhavam, em relação ao seu processo produtivo, e também como poderiam melhorá-lo. Portanto para que a empresa continue sendo lucrativa, essa deverá repensar todo seu processo de fabricação, buscando visualizar todos os desperdícios do processo, isso através do Mapeamento de Fluxo de Valor, e também com a aplicação de ferramentas de qualidade, como por exemplo, a produção enxuta, o Kaizen, e o Kanban. Dessa forma conclui-se que para uma empresa se manter forte no mercado e melhorar seus índices de produtividade, deverá aproveitar da melhor maneira possível os recursos que já existem na empresa (Kaizen). Com processos mais enxutos, sem desperdícios e com pessoal motivado a empresa alcançará seus objetivos. Portanto, são pequenas melhorias que beneficiam o processo como um todo.

ABSTRACT

Companies continually search for develop strategies to improve their productivity and to become prominent good in the market in which it operates. This focus on improving productivity to obtention advantage competitive motivated this research that has the objective to verify the main aspects that should be taken into consideration in the utilization of resources thinking in the maximization of the same with productivity control and reduction of costs through the increase of production.Through literature searches, we sought to understand where the companies failed,in relation to its production process and how it can be improved. So that the organization to continue being profitable, it should rethink all your production process, searching to view all your process waste, it through the the Value Stream Mapping, and also with the application of quality tools, for example, lean manufacturing, Kaizen and Kanban. Thus it is concluded that for a company to keep strong in the market and improve their productivity indexes, the organization will have to make progress of the better possible way your resources that already in the company (Kaizen). With more lean process, without wastes and with motivated staff the company will achieve your business goal. So are small improvements that benefit the process as a whole.

SUMÁRIO

1 INTRODUÇÃO ... 11

2 METODOLOGIA ... 13

3 ADMINISTRAÇÃO DA PRODUÇÃO ... 15

3.1 Planejamento e controle dos processos ... 16

3.1.1 Controle do projeto ... 17

3.1.2 Qualidade Total ... 18

3.1.2.1 Avaliação para alcançar a qualidade ... 18

3.1.3 Gestão dos Recursos Humanos ... 21

3.1.3.1 Gestao de pessoas através da motivação ... 22

3.1.3.2 Gestao de pessoas através do controle ... 23

3.1.3.3 Gestao de pessoas através da liderança ... 24

4 REDUÇÃO DE CUSTO NO PROCESSO PRODUTIVO ... 26

4.1 Redução de Custos ... 26

4.2 A importância da Redução de custos ... 27

4.3 O Sistema de Troca Rápida de Ferramenta como exemplo de redução de custos nos Sistemas de Produção. ... 28

5 MAPEAMENTO DE FLUXO DE VALOR (Value Stream Mapping) ... 31

5.1 Níveis de estoque ... 33

5.2 Definição de valores do processo ... 33

5.3 Definição dos tempos ... 33

5.4 Definição de custos ... 34

5.5 Análises do Modelo de Atividades junto ao Mapa do Fluxo ... 34

5.5.1 Característica do mapeamento do fluxo de valor (MSV) ... 35

5.5.2 Benefício do MSV ... 35

6 PRODUCAO ENXUTA (Lean Manufacturing) ... 37

6.1.1 Desvantagens da produção enxuta... 38

6.2 Controle de Produção Kanban ... 39

6.3 Kaizen: Vantagens e Desvantagens. ... 41

7 CONSIDERAÇÕES FINAIS ... 44

1 INTRODUÇÃO

Nesse novo tempo, a capacidade de adaptação é fundamental em face da grande permeabilidade que as empresas estão construindo no relacionamento dos negócios entre fornecedores, distribuidores e consumidor final. Havendo ainda, a necessária adaptação das pessoas em função da diversificada possibilidade de criação de relacionamentos através da rede criada em torno do mundo. (LAUDON & LAUDON, 2004, pág. 53).

Tudo aquilo que envolve os negócios e as organizações em geral estão cada vez mais ocorrendo em tempo real. Decisões podem ser tomadas no momento que a oportunidade ou o problema ocorre. A barreira do tempo tem sido quebrada constantemente nas diversas formas de negócios. Esse fenômeno tem o nome de mundo globalizado. Em face dessa nova realidade, surgiu a necessidade das empresas revisarem todos os seus processos, sendo que, o processo produtivo foi o que recebeu maior impacto.

A própria globalização ao expandir o mercado, também ampliou a concorrência. Alinha-se a isso a necessidade contínua de melhoria de processos, visando a qualidade, valor fundamental ao produto, para que não se perca em meio ao seu nicho. Frente às novas exigências impostas por essa globalização, ações como produção enxuta; agregar valor; certificações, entre outros itens, tomaram outra conotação - necessidade premente.

Para produzir todo e qualquer tipo de produto é necessário a busca por meios que se utilizem da melhor maneira possível, fazendo dos recursos disponíveis o combustível para melhoria nos processos com ganho de eficiência através do controle e planejamento, não só pensando em máquinas, mas no sistema como todo. Com foco gerado na busca por redução de custo, mas sem perder a eficiência com ganho de produtividade as ferramentas MSV (Value Scream Mapping) e Produção enxuta (Lean Manufacturing) são de fundamental importância na colocação e implementação das ações necessárias ao ganho de produção com suporte de outras ferramentas como kanban e kaisen.

Para responder a essa pergunta, partiu-se do pressuposto teórico de que, para produzir produtos é necessária a busca por meios que façam o uso dos recursos disponíveis o combustível para, melhoria nos processos com ganho de eficiência através do treinamento dos colaboradores ou do estudo de layout posicionando melhor as peças, não só pensando em máquinas, mas no sistema como todo. Com foco gerado na busca por redução de custo, mas sem perder a eficiência com ganho de produtividade as ferramentas kaisen, kanban, MSV e produção enxuta são de fundamental importância na colocação e implementação das ações necessárias ao ganho de produção.

O objetivo dessa pesquisa é verificar os principais aspectos que devem ser levados em consideração na utilização dos recursos pensando na maximização dos mesmos com controle produtivo e redução de custos através do aumento da produção.

2 METODOLOGIA

Este trabalho pretende tratar da gestão da produção, com o objetivo de analisar os desperdícios causados pela ineficiência dos processos produtivos das empresas. Mostrando como reduzir os custos dos desperdícios, através de ferramentas da qualidade, aumentando dessa forma a produtividade das empresas. Essa pesquisa foi desenvolvida de forma a se enquadrar em uma abordagem quantitativa, onde foi feito um estudo de vários fenômenos que causam os desperdícios nas empresas, e da análise do value scream Mapping e lean manufacturing. Dessa forma a abordagem qualitativa segundo Lakatos e Marconi (2000, pág. 109), conjectura a correlação entre “características observáveis, ou experimentalmente determináveis, de um objeto de estudo ou classe de fenômenos”. Explorando, primeiramente, através do planejamento e controle de processos, quais benefícios eles poderão agregar para que a empresa possa efetivamente reduzir seus custos. Para tanto se aborda pontos específicos como projeto, recursos humanos e qualidade, já que estes setores interligam-se, fornecendo os aspectos gerais de uma linha de produção.

Em seguida, delineia-se a importância da redução de custos para a empresa. E fecha-se essa pesquisa, analisando a MSV, ou Mapeamento de Fluxo de Valor, junto com outras ferramentas (Kanban, Produção enxuta, Kaizen) que mostram ser eficazes, pois através delas é possível manter a empresa bem delineada, o que favorece o alcance dos objetivos propostos nos capítulos anteriores.

O presente estudo utilizou-se da pesquisa bibliográfica. A pesquisa bibliográfica explicou e discutiu o tema abordado neste projeto fornecendo conteúdo teórico suficiente à sua elaboração, portanto, tornou-se como base as referências já publicadas, tais como livros, revistas, artigos entre outros, conforme aponta Roesch (1999, pág. 29).

3 ADMINISTRAÇÃO DA PRODUÇÃO

Antes de conceituar o termo administração da produção é importante definir o que é produção. Segundo Gryna (1992, pág. 334), “produção é a atividade de funcionamento dos processos, maquinas e instrumentos e a realização das operações mentais e manuais associadas para fazer produtos”. Em uma organização de serviços, produção é o desempenho de uma função que tenha alguma utilidade; esta função varia desde o conserto de um automóvel até a prestação de assessoria jurídica.

Agora que é entendido, o que é produção é importante saber o que é administração da produção. Slack et al (2008, pág. 29) deixa claro o termo ao dizer que: “Administração da produção trata da maneira pela qual as organizações produzem bens e serviços”. Já, para Montana e Charnov (2003, pág. 2),

“Administração da produção é o ato de trabalhar com e por intermédio de outras pessoas para realizar os objetivos da organização, bem como de seus membros”. Enquanto, para Chiavenato (2004, pág. 632), significa a “combinação e aplicação de recursos organizacionais – humanos, materiais, financeiros, informação e tecnologia- para alcançar objetivos e atingir desempenho excepcional”.

A gestão de produção segundo, Slack et al (2002, pág. 17), mostra a visão sobre gestão de produção, que afirma que é uma atividade desafiadora, que promove muita criatividade, por parte de seus administradores permitindo que as empresas cada vez mais respondam a mudanças e encontrem novas soluções para desafios tecnológicos e ambientais e também por pressões de responsabilidade social. Afirmam, ainda, que a função de produção é a responsável por satisfazer as solicitações de consumidores por meio de produção e entrega de produtos e serviços. Slack et al (2009, pág. 22), conceituam que todas as atividades da administração da produção “podem contribuir significativamente para o sucesso de qualquer organização ao utilizar seus recursos de forma eficiente para produzir bens e serviços de modo a satisfazer seus consumidores”. Assim, o controle de certos

3.1 Planejamento e controle dos processos

O controle garante a uma empresa a sua sobrevivência no mercado. Para Montana e Charnov (2003, pág. 108), “controle é assegurar cotidianamente que as metas serão alcançadas”, mas, a idéia vai além de apenas controlar porque, não serve qualquer tipo de controle. Este deverá observar, dentro de uma linha, para que não saia do plano pré-estabelecido.

Para Robbins (2002, pág. 116), planejamento é a definição das metas de uma organização, porém, Montana e Charnov (2003, pág. 107), diferenciam este planejamento em duas vertentes, o estratégico onde, afirmam que este estabelece objetivos de longo prazo e o operacional é o que define metas. E definem “metas

como o resultado esperado até o final de um período orçamentário”, porém,

podemos colocar que o planejamento auxilia as organizações aos rumos e correções a serem feitas quando necessário para, que alcance a qualidade de seus produtos. Assim, o planejamento necessita do controle para que as operações sejam viáveis, através do controle de processos.

O foco do controle de processos é observar o planejamento da produção. Através de estudo minucioso das necessidades dessa produção, tais como os projetos que deseja desenvolver, os insumos necessários ao seu desenvolvimento, os recursos humanos, além da qualidade final. Assim, planejamento e controle tornam-se importantes para o bom desempenho da produção, conforme Montana e Charnov (2003, pág. 116), quando colocam que “a organização que adota o ponto de

vista o não me importa para onde, pode se descobrir a mercê de múltiplas forças do

mercado” e os resultados podem ser imprescindíveis, levando a perda de mercado,

ou problemas maiores.

Montana e Charnov afirma ainda (2003, pág. 116), que “pode ser massacrado

organização certos caminhos a seguir quais decisões tomar para corrigir a falhas antes que se torne um problema para organização.

Pois, segundo Koontz e O´Donnell (1964, pág. 650), um programa complexo de planos administrativos pode falhar em alguns pontos. O sistema de controle deverá, portanto, revelar tais fracassos e conter elementos suficientemente flexíveis para manter o controle da operação apesar de suas falhas. Esta flexibilidade deve prever problemas gerais e inesperados, atuando de maneira preventiva, como manutenção preventiva de equipamentos.

Moreira (2002, pág. 559), diz que, controle é um processo usado para manter fenômenos dentro de padrões pré-estabelecidos. Koontz e O´Donnell (1973, pág. 704), compartilham o mesmo princípio ao observarem que “o controle subentende-se como aferição do desempenho em relação a um padrão”. Padrão este, que deve ser

seguido por todos dentro da organização quando se trata de controle, controle este realizado por pessoas. Koontz e O´Donnell (1973, pág. 705), colocam, também, que

“controle é a função administrativa que consiste em medir e corrigir o desempenho de subordinados para assegurar que os objetivos da empresa e os planos para alcançá-los sejam realizados”.

Assim, conforme Koontz e O´Donnell (1964, pág. 650), o controle deve, ainda, refletir o padrão da organização, colocando intrinsecamente como deve ser o sentimento da organização, com relação ao que ela deve ser, para onde quer ir, quais metas a alcançar, pois, isto reflete dentro do padrão que esta se propõe a seguir. Dessa forma o controle pode abranger processos vistos como chaves.A saber:Controle de projetos, Recursos humanos e a Qualidade total.

3.1.1 Controle do projeto

As atividades empresariais nascem de uma idéia, um ideal ou necessidade. Porém, para que uma idéia saia do papel e se desenvolva como projeto de negócios são necessários vários passos. Maximiano (2004, pág. 27), afirma que: “projeto é

uma seqüência de atividades temporárias que tem o objetivo de fornecer um

aponta o autor que “projetos são sistemas ou seqüências de atividades finitas, com

começo, meio e fim bem definidos”

Segundo, ainda, Maximiano (2004, pág. 46), esclarecendo sobre a descoberta da idéia ou visão do produto:

De alguma forma, surge uma idéia de projeto: do plano estratégico da encomenda de um cliente, de uma oportunidade identificada no mercado, de um problema que afeta um país ou – Eureka! – da inspiração de um processo criativo, a idéia transforma-se em um modelo mental ou representação do produto que deverá ser

fornecido ao final do projeto.”

Explica também que:

O processo de detalhar os produtos do projeto, partindo da descrição sucinta inicial, chama-se definição do escopo. A definição do escopo consiste em dividir o produto principal em partes administráveis, por meio da técnica do desenho da estrutura analítica (também chamada estrutura do projeto), retratando a divisão do produto em partes.

3.1.2 Qualidade Total

A globalização de suas várias formas, comercial, financeira, produtiva e tecnológica, com um efeito irreversível traz muitos efeitos ao redor do mundo, tanto positivos como também negativos. (ABREU, 2008, pág. 1).

Neste contexto, para que as empresas sejam bem sucedidas, deverão oferecer valor superior aos seus clientes. As empresas operam seus negócios e freqüentemente os definem em termos de lucratividade. Assim, em última análise,

desejam atrair e reter clientes “lucrativos”. Segundo Menegatti (2009, pág. 1),

“Empresas inteligentes, hoje em dia, não se vêem como vendedoras de produtos,

mas como criadoras de clientes lucrativos”.

Para que as empresas atraiam esses clientes lucrativos, elas precisam posicionar-se, desenvolvendo programas que têm a finalidade de fazer com que seus clientes mantenham-se fiéis e comprem mais. E isso reflete diretamente no que

ela define como “controle de qualidade”. Segundo Chiavenato (2004, pág. 456),

Sob esta perspectiva, as empresas necessitam passar de uma filosofia focada no produto e na transação para uma filosofia voltada ao cliente e ao mercado. Essa

filosofia implica em que a empresa “ouça” o mercado, quando da definição do que e

como fazer. Para Kotler (2005, pág. 271) uma empresa focada nos clientes, concentra-se mais no crescimento dos clientes ao formular suas estratégias. “Isso significa que o momento é de batalha pela fidelidade do cliente”. Para Kotler (1998, pág. 397), “a melhor maneira de manter clientes é oferecer-lhes altos níveis de satisfação e valor, que resultam em forte lealdade”.

Segundo a visão de Kotler (1998, pág. 397), “a melhoria contínua pela qualidade é uma discussão que tem crescido no setor empresarial, já que ela é vista conectada ao produto final”. Afirma também, que a qualidade é o resultado de uma organização sintonizada, ou seja, integrada. E, que uma maneira de mudar-se o quadro de uma empresa, melhorando efetivamente a qualidade de seus produtos esta na auto-avaliação. Pois, ela passaria a mudar o foco, tratando seus colaboradores como clientes internos.

Quando a empresa foca seu olhar sobre “clientela”, ela passa a se

movimentar gerando valor, tanto, para o cliente interno, como, para o externo. O que pode ser expresso pela figura 1, pois, com a satisfação do cliente interno a empresa reduz o custo de retrabalho ou substituição de produtos ou serviços. O que implica em qualidade global.

Figura 1 – Relacionamento empresa – cliente

Conforme Bogmann (2000, pág. 35), para se estabelecer essa visão de qualidade global é imprescindível o envolvimento e o comprometimento de toda a empresa, já que, não se trata de um projeto restritivo. Querendo dizer que irá desde o seu dirigente até a embalagem que vai levar o produto. No que Gaither e Frazier (2006, pág. 102), concordam, quando afirmam que, o elemento crucial do projeto de produtos está no seu impacto sobre a qualidade. E, que os produtos que chegarão as mãos dos clientes terão ou não qualidade em função da direção que o projeto aponta, ou seja, a qualidade de um produto começa já, no seu projeto. Mas, prossegue através dos elementos que comporão o produto, a forma como será fabricado, que materiais serão utilizados para a fabricação deste produto, os canais que deverá percorrer internamente até a embalagem. E externamente a maneira como é apresentado e o que agrega. O que também pode ser entendido por comprar

“conceito”, como Slack et al (2002, pág. 140), afirmam: “Quando clientes fazem uma compra, não estão simplesmente comprando um produto ou serviço, estão comprando um conjunto de benefícios esperados para atender as suas

expectativas”.

Crosby apud Kwasnicka (2006, pág. 281) diz:

Qualidade é de graça. Não é um presente, mas é de graça. O que custa muito dinheiro é a falta de qualidade no que se faz todas as ações que envolvem o não fazer as coisas bem feitas logo na

primeira vez.”

3.1.2.1 Avaliação para alcançar Qualidade

qualitativa como quantitativa, dessa maneira os processos de avaliação podem ser objetivos ou conceituais.

Figura 2- Sistema de qualidade total na organização

Fonte: Kwasnicka (2006, pág. 285).

3.1.3 Gestão dos Recursos Humanos

Segundo Kerzner (2002, pág. 112), o relativo sucesso do negócio, está em função da gestão de pessoas de modo eficaz. O gestor deve ter como objetivo treinar, analisar todas as situações e principalmente motivar todo seu pessoal. De forma, a manter o seu desempenho e criar um alto índice de satisfação para gerar eficiência visando a manutenção da satisfação do cliente e os conseqüentes lucros para a organização. Porém, a gestão de pessoas pode ser uma tarefa complexa, pois, pessoas são diferentes, com traços próprios, com criações diversas. E, dentro das organizações exercem, basicamente, dois papéis. O primeiro como pessoas e

segundo como recursos. Como pessoas elas são dotadas de “personalidade,

individualidade, aspirações, valores, atitudes, motivação e objetivos pessoais”. Já,

ENTRADA NÚCLEO SAÍDA

I- Informações

sobre padrões e medidas de qualidade; II – Informações de

Mercado/consumi dor; concorrente; III- Políticas de Qualidade

IV – Informações sobre

produtividade

Planos e Produto

Política Desenvolvido

Recursos Sistema de

Humanos Produção

Sistemas Sistemas de

Computacionais Marketing e Serviços

Auditoria Organizacional

como recursos mostra que são dotadas de “habilidades, capacidades, experiências,

destrezas e conhecimento necessários para a tarefa organizacional” (CHIAVENATO,

2002, pág. 73).

No que Koontz e O´Donnell (1976, pág. 115), concordam ao dizerem que:

“Dirigir é uma função complexa que inclui todas as atividades que visam encorajar

os subordinados a trabalhar eficientemente e efetivamente a curto e longo prazo”.

Essa idéia de dificuldade de administração de pessoas, também deve levar em conta que uma empresa, trata-se de um grupo de pessoas, e dentro desse primeiro grande grupo, outros pequenos, estarão ou pelo menos, deveriam estar unidos em prol de um bem comum.

Pois, conforme Kerzner (2002, pág. 112), bem o define “trabalhar em grupos significa que uma pessoa não pode apenas preocupar-se com o seu próprio trabalho, mas também, com o que os outros estão fazendo”. Destes pode depender o resultado do seu próprio trabalho e vice-versa. Portanto, o trabalho grupal possui, em geral, um alto grau de interdependência entre os membros de um mesmo grupo e entre este e outros grupos. O que torna a manutenção de bons relacionamentos fundamental às organizações. Pois, segundo Chiavenato (2002, pág. 73).

As organizações dependem das pessoas para proporcionar-lhes o necessário planejamento e organização e para fazê-las operar e funcionar. As organizações não são feitas só de maquinas, mas sim de pessoas, e essas pessoas são essenciais [...] não há organização sem pessoas e delas depende para seu sucesso organizacional.

3.1.3.1 Gestão de pessoas através da motivação

Para Vasconcellos e Henslley (2003, pág. 123).

Dessa maneira a gestão de pessoas trata do planejamento e controle garantindo que os objetivos sejam atingidos dentro do tempo e com os recursos determinados. Gerenciar pessoas significa, segundo, ainda, Vasconcellos e Henslley (2003, pág. 123), resumidamente, identificar o elemento adequado a cada fase do projeto ou etapa. Afirma ainda que, planejar uma equipe e supervisionar o seu desenvolvimento significa antever colaboradores que se encaixem em determinados projetos e, a seguir, acompanhar a sua execução, identificando e resolvendo conflitos e atividades críticas.

3.1.3.2 Gestão de pessoas através do controle

Para Kerzner (2002, pág. 117), na gestão de pessoas, também, são estabelecidos os objetivos, identificadas as tarefas a serem realizadas e o seu encadeamento baseado nos recursos necessários e disponíveis. O controle se dá pelo acompanhamento e avaliação do progresso e do desempenho do pessoal através de um sistema ordenado preestabelecido, com as ações corretivas sendo tomadas sempre que necessárias.

3.1.3.3 Gestão de pessoas através da liderança

No que tange ao atual contexto empresarial, observa-se que as equipes de trabalho estão se tornando uma parte crescentemente importante da vida organizacional. Muitas empresas fazem um esforço deliberado para utilizar equipes na realização de trabalho como uma alternativa a abordagens mais tradicionais de definir ocupações e gerenciarem empregados, evitando ou administrando situações de conflito. (SALOVEY, MAYER apud CASTRO, 2004, pág. 03). Essas mudanças são conduzidas por forças sociais, ideológicas e técnicas.

Sendo que para Vasconcellos e Henslley (2003, pág. 119), apenas recentemente muitas organizações assumiram um grau elevado de tecnologia e organizaram seus recursos tangíveis, ou seja, capital humano e físico – para produzir bens ou serviços com menor custo possível. Surgindo um crescente número de organizações que, vê a si mesmo como criadores, organizadores e desbravadores de conhecimento fortemente focado na aprendizagem, inovação e melhoria contínua de produtos.

Conceitos que, colocam ênfase no trabalho em equipe, tais como, melhoria contínua de qualidade e gerenciamento da qualidade total estão, sendo cada vez mais empregados nas organizações. Da mesma forma que vem aumentando a importância dos grupos para as organizações, também têm crescido os problemas comportamentais, em especial aqueles relacionados à motivação, à coordenação e aos conflitos. Isso também se explica pelo aumento de diversidade entre os membros dos grupos e das exigências operacionais (SALOVEY e MAYER apud CASTRO, 2004, pág. 5-7).

Dessa maneira, a habilidade de liderar tem se mostrado um método produtivo. Sendo um diferencial que vem provando ser fundamental para a consecução de objetivos nas empresas, pois o ser humano vive imerso em uma rede de relacionamentos, dos quais tira a sua satisfação e com o qual constrói seu caminho de vida. Mas, também, nessa rede de relacionamento ocorrem conflitos. E, às vezes são constantes (GOLEMAN, 1995, pág. 7).

O foco é o trabalho em equipe e a liderança, no sentido de uma maior eficácia. O indivíduo passa a ter outro papel, pois passou a ser visto como fundamental no processo produtivo das organizações, passando a ser responsável pela definição de diretrizes e pelo processo de trabalho (BAND, 1997, pág. 87-89).

Os gestores de uma maneira geral, já conseguiram chegar a uma consciência da importância dos seus colaboradores internos. Esta conscientização está sendo imposta também pela tecnologia, que, mesmo chegando aos níveis de sofisticação que já alcançou, não parece render o esperado quando os seus operadores e gestores não conseguem manter o padrão necessário de exigências interpessoais (BAND, 1997, pág. 87-89).

4 REDUÇÃO DE CUSTO NO PROCESSO PRODUTIVO

A redução de custos nas empresas não é uma tarefa impossível, desde que se conheça onde estão os desperdícios desnecessários, se tenha conhecimento sobre os processos produtivos, a tecnologia adotada, os tributos pagos. Cunha (2008, pág. 1), ilustra isso ao dizer que.

Encontrar a fórmula exata para reduzir os custos de uma empresa é um desafio menos tortuoso se estabelecido a partir de um planejamento bem elaborado-principalmente se adotado antes de se fazer um investimento qualquer no negócio. Conhecer melhor os processos, a estrutura organizacional, a tecnologia informação em uso, os controles, os sistemas de informação e os tributos ao longo da cadeia produtiva ajudam (e muito) na construção dessa tarefa.

4.1 Redução de Custos

De acordo com Cunha, (2008, pág. 1), quando falamos em reduzir custos de uma empresa, precisamos encontrar primeiramente a fórmula exata para reduzir os seus custos. É um desafio meio que burocrático se estabelecido a partir de um planejamento elaborado, e principalmente, se adotado antes de se fazer um investimento. Para que isso ocorra corretamente precisamos conhecer melhor o processo, e toda estrutura organizacional, desde a tecnologia de informação, os controles, os sistemas de informação, e os tributos ao longo da cadeia produtiva que podem ajudar e muito nessa tarefa. Por fim, em uma empresa, não basta apenas obter a redução de custos. É necessário estabelecer um planejamento de longo prazo e monitorar as ações com indicadores para se ter a exata medida dos rumos a serem seguidos.

4.2 A importância da Redução de custos

Nos dias atuais com a crescente competitividade entre as empresas e a globalização que derrubou fronteiras mercadológicas, torna-se necessário que as empresas venham cada dia mais se tornarem excelentes em seus negócios. Segundo Ceroli (2009, pág. 1), “O atual cenário econômico faz com que as empresas tenham, cada vez mais, a necessidade de criar novos meios de reduzir custos, pois esta é, na maioria das vezes, a única forma de enfrentar a concorrência

e se manter no mercado”. Portanto a redução de custos é a saída que as empresas

encontram para enfrentar a nova ordem mercadológica para tornar seus produtos ou serviços competitivos com um custo acessível ao consumidor final. Gomiero (2001, pág. 1), reforça ainda mais essa idéia ao dizer que.

No atual mundo globalizado, de abertura de mercado, das quedas de barreiras alfandegárias e da formação de blocos econômicos, aliados à lei da oferta e da procura, da livre iniciativa e da economia perfeita, a competitividade dos produtos fica mais do que nunca atrelada ao seu custo final. Daí a enorme importância de se investir em programas voltados a reduzir os custos de produção.

Outro fator importante para a redução de custos são as crises econômicas cíclicas que vez ou outra as empresas passam, para isso é importante que o responsável pela administração financeira da organização foque a redução de custos enxugando custos desnecessários. Para Cerioli (2009, pág. 1).

Neste contexto fica cada vez mais evidente a importância do profissional responsável pela administração financeira da empresa, sendo de grande importância a gestão eficiente de recursos, de forma a dinamizar o processo e evitar que a organização passe por turbulências, facilitando sua solidificação na nova economia.

O controle dos custos, portanto, vem a ser uma ferramenta que trás benefícios à saúde financeira da empresa e demonstra sua capacidade de superar as crises e de se manter forte com as variações na economia. Cerioli (2009, pág. 1).

A competitividade dos seus produtos é o que vai determinar a capacidade da empresa em disputar espaço neste mercado de constantes mutações e acirrada competição. Então não se pode pretender que as empresas desprovidas de uma estrutura voltada a superar as novas barreiras impostas pelo mercado sejam páreo para os grandes conglomerados internacionais, que já estão devidamente preparados.

Portanto para as empresas se tornarem competitivas no mercado, essas têm que atentarem para alguns fatores importantes como, por exemplo: poder de barganha, aplicação de tecnologia avançada, acesso a matérias-prima, aquisição de insumos e recursos humanos. Esses fatores determinam a competitividade no mercado. Gomiero (2001, pág. 1), compartilha essa idéia ao citar esses fatores a seguir:

A empresa tem que ter um leque de fornecedores, para que assim possa ter mais flexibilidade nos preços, e não se tornar refém de apenas um fornecedor, estar em sintonia com o mercado tecnológico, com suas novidades para assim produzir com melhor qualidade a um custo reduzido, eliminação da burocracia para obter matéria-prima, evitando dessa forma gastos desnecessários com logística, comprar insumos em larga escala para obter melhores preços, e o investimento no capital humano para ganho de ambas as partes, ou seja, colaboradores e empresa.

4.3 O Sistema de Troca Rápida de Ferramenta como exemplo de redução de custos nos Sistemas de Produção.

O sistema de Troca Rápida de Ferramenta surgiu no Japão na década de 1950 oriunda de estudos feitos por Shigeo Shingo em fábricas japonesas, a pedido dos gestores dessas empresas, para que eles pudessem enxergar suas perdas de produtividade. Shingo (2000, pág. 43), complementa ao citar sua experiência.

Na primavera de 1950, conduzi um estudo de melhoria de eficiência na planta Mazda da Toyo Kogyo em Hiroshima, que, naquela época, fabricava veículos de 3 rodas. A Toyo queria eliminar os gargalos causados por grandes prensas de estampagem de corpo-prensas de 350, 750 e 800 toneladas- que não trabalhavam na sua capacidade total.

Motor Company. Todos esses estudos feitos em diversas fábricas do Japão duraram 19 anos, e resultou no desenvolvimento do Sistema de Troca rápida de Ferramenta. Dessa forma Shingo percebeu que o responsável pelo mau desempenho nas fábricas era o desperdício de tempo gasto com as trocas de setup. Shingo (2000, pág. 47) Acrescenta.

O desenvolvimento do conceito TRF levou, ao todo, 19 anos. Ele surgiu como resultado dos meus estudos cada vez mais aprofundados dos aspectos teóricos e práticos da melhoria de setupág. Os toques finais foram estimulados pelo pedido da Toyota Motor Company para reduzir o tempo de setup de uma prensa de 1.000 toneladas de quatro horas para noventa minutos.

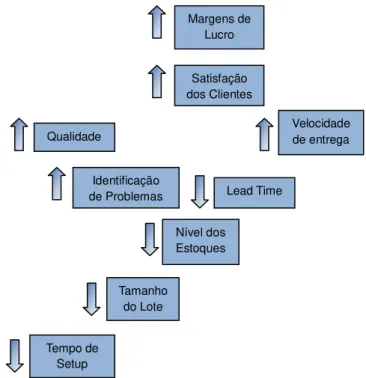

Dessa forma vê-se que a aplicação do Sistema de Troca Rápida de Ferramenta, proporciona a empresa um ganho substancial de competitividade e redução de custos, além de um ganho de tempo hora/máquina e maior produtividade. Isto fica claro ao analisar a figura abaixo, demonstrando o impacto na implementação da Troca Rápida de Ferramenta em uma empresa.

Figura 3- Impacto da TRF na competitiva de uma empresa

Fonte: Mardegam et al. ( 2006, pág. 1).

A necessidade de uma gestão adequada dos recursos produtivos nas organizações há tempos vem-se destacando como importante vantagem competitiva

5 MAPEAMENTO DE FLUXO DE VALOR (Value Stream Mapping)

Desde 1996, no mundo ocidental, as corporações industriais e organizações têm despendido consideráveis esforços e recursos no sentido de promover a melhoria contínua do processo de manufatura e assim garantir, a competitividade e uma posição sólida no mercado. Dessa maneira, uma ferramenta, tem sido, de grande valia, introduzida por Mike Rother e John Shook a partir de 1998, chamada de “Value Stream Mapping” ou Mapeamento de Fluxo de Valor (MSV), que tem tido, papel fundamental neste processo de construção do cenário atual e perspectiva de um cenário futuro para as empresas. (ROTHER e SHOOK, 2003, pág. 06,13).

Como o alvo das corporações é a produção enxuta, a aplicação do MSV é fundamental, uma vez que ela visa a eliminação de desperdícios, otimizando o fluxo de processo e informações no processo de manufatura (ROTHER e SHOOK, 2003, pág. 06,13). Pois, sem a compreensão dos efeitos das atividades de fluxo na produção, torna-se difícil tomar decisões que venham minimizar ou eliminar desperdícios ou causas de desvios nos planos. Atividades que não agregam valor têm dominado a maioria dos processos produtivos sendo que, apenas três a vinte por cento dos estágios envolvidos nos processos agregam valor (JONES e WOMACK, 2004, pág. 32,83).

A filosofia de produção enxuta promove o melhoramento contínuo dos processos produtivos, através da redução de perdas e incremento do valor, qualidade, produtos terminados. O que agrega valor aos processos, além de incrementar uma produção com excelente padrão de qualidade. Portanto, mapear todo o fluxo de processos é um importante tópico para eliminar desperdícios. Isto é feito através da identificação de todas as atividades dentro do processo produtivo, enquanto atua na eliminação ou redução daquelas que não agregam valor ao produto.

previstas pela empresa. Assim, administrar o fluxo de produção da empresa é o olhar sobre o todo e, não somente às partes, podendo ser mapeada toda a organização, desde a entrada dos pedidos, recebimento dos materiais, controle de produção, vendas, administração, etc.

O caminho para se fazer isso é o chamado Learn Enterprise, ou seja, uma conferencia contínua em todas as partes do processo para criar um canal de relacionamentos efetivos e eficientes. Geralmente mapas de processos focalizam processos individuais e não fluxos de materiais e informações relacionadas a família de produtos. A visão de estado futuro é definida com base em perspectivas, muitas vezes óbvias, de melhorias a serem feitas, desconsiderando os principais Learn, capazes de gerar fluxos de valor. (WOMACK et al, 2004, pág. 35).

O Learn sugere que seja repensado todo o sistema de funções, carreiras, departamentos, etc., ou seja, a redefinição para que eles possam dar uma contribuição positiva para criar valor e mostrar as reais necessidades dos empregados em todos os pontos de fluxos de valor. Uma vez que tenha sido definido corretamente o fluxo de valor de um determinado produto, o passo seguinte será o learn thinking (mentalidade enxuta nas empresas), fazendo-se as atividades fluírem. (WOMACK et al., 2004, pág. 35).

O objetivo principal da ferramenta do MSV é obter uma visualização clara dos processos de manufatura e de alguns desperdícios, bem como as diretrizes eficazes de análise que auxiliem no projeto de otimização do fluxo e eliminação de desperdícios (JONES e WOMACK, 2004, pág. 10).

5.1 Níveis de estoque

Níveis de estoque são itens que devem ser observados, segundo Rother e Harris (2002, pág. 44), quer seja de matérias primas, produtos em trânsito ou acabados, em seus fluxos de valor. A transformação pura e simples desses números em valores financeiros ajuda a vislumbrar ganhos significativos imediatos e aparentemente fáceis de conquistar. Assim, mensurar os níveis de estoque ajuda a medir o lead time, indicador importante, pois os acúmulos de estoque trazem uma mensagem invisível apontando o fluxo pode estar sendo interrompido.

5.2 Definição de valores do processo

É de grande importância, a definição dos valores do processo de manufatura. A definição dos mesmos ajudará a eliminar o desperdício fornecendo, também, maior detalhamento do produto e todo o processo para o seu efetivo desenvolvimento, podendo ser dividido em três fases distintas: Atividades que agregam valor, que são as atividades que, aos olhos do consumidor final saberá que está pagando o necessário por um produto; atividades necessárias que não agregam valor que são as atividades que aos olhos do cliente não agregam valor, mas, são fundamentais ao processo e; atividades que não agregam valor que são aquelas desnecessárias em quaisquer circunstâncias. Tais atividades são nitidamente desperdícios devendo, portanto ser eliminadas em curto prazo. (Rother e Harris, 2002, pág. 33).

5.3 Definição dos tempos

chaves que auxiliam no desenvolvimento da “situação futura” com relação aos

tempos de produção. Rother e Harris (2002, pág. 35), definem de forma bem clara de como aproveitar o tempo (take time).

O “take time” que é o tempo usado para sincronizar o ritmo da produção com o ritmo da demanda; a produção será realizada para atender a expedição diretamente; em que parte do processo é possível estabelecer-se um fluxo contínuo da produção; onde será necessária a utilização de um método que faça para puxar a produção; em que parte da cadeia de produção a mesma será programada; como nivelar o mix de produção no processo puxador; quais incrementos de trabalho são liberados e retirados do processo puxador; quais são as melhorias do processo que serão necessárias para fazer fluir o fluxo de valor conforme especificações do projeto de seu estado futuro. (ROTHER e SHOOK 2003, pág. 35).

5.4 Definição de custos

Depois de coletada as informações relativas às atividades exercidas, definição dos tempos e valores agregados, conforme Rother e Shook (2003, pág. 41), deve-se introduzir no processo os custos referentes a cada etapa do mesmo. É importante ressaltar que as técnicas de custeio devem ser bem aplicadas de forma a aperfeiçoar o processo, identificando os meios mais eficazes de apropriação dos custos. As técnicas e ferramentas para análise do processo de negócio podem ser utilizadas juntamente com a construção do MSV, no sentido de dar maior suporte e credibilidade ao processo do sistema de produção enxuta.

5.5 Análises do Modelo de Atividades junto ao Mapa do Fluxo

5.5.1 Característica do mapeamento do fluxo de valor (MSV)

O MSV além de otimizar o fluxo e eliminar desperdícios, trás, também, de acordo com Rother e Shook (2003, pág. 41-51), outros benefícios, de modo a garantir controle, e qualidade ao processo produtivo: definição real da capacidade produtiva da fábrica; previsão real do prazo de entrega dos produtos ou serviços; definição do efetivo real da empresa; definição dos custos de matéria-prima, estoque, produção, movimentação, etc.; viabilização de recursos tais como matéria prima e mão de obra; definição atual e real da empresa; elaboração de metas de melhorias do processo; viabilidade de espaço físico devido a redução de estoques; aumento da capacidade de resposta referente as variações do mercado; redução dos custos com retrabalho; otimização do uso de equipamentos; aproximação das pessoas dentro da empresa, uma vez que todos participam do processo; bases para investimentos na fábrica.

5.5.2 Benefício do MSV

Geralmente, de acordo com Womack et al (2004, pág. 17), os mapas de processos focalizam estes apenas de forma individual e não fluxos de materiais e informações relacionadas a família de produtos. A visão de estado futuro é definida com base em perspectivas muitas vezes óbvias de melhorias a serem feitas sem levar em conta os principais learn, capazes de gerar fluxos de valor cada vez mais enxutos. Ou seja, faz olhar muito de longe que significa não ser capaz de enxergar precisamente o estado atual e acaba não fornecendo a necessária visão de futuro. E, o olhar muito de perto, implicaria em enxergar apenas as melhorias pontuais e não sistêmicas. Assim, segundo Rother e Shook (2003, pág. 43), o grande benefício do mapeamento está em construir processos necessários ao próximo passo de execução de uma produção, em fluxo regular gerando o menor lead time, com alta qualidade, custo baixo.

6 Produção Enxuta (Lean Manufacturing)

"Alcançar a Perfeição é impossível, mas o esforço para prevê-la nos dá

inspiração e direção essenciais para progredir ao longo do caminho". James

Womack – Lean Thinking.

Produção enxuta ou Lean manufacturing é a forma de produção em larga escala que nasceu após a segunda guerra mundial. Esse sistema de produção foi desenvolvido por Eiji Toyoda. A produção em serie tem tornado possível um enxugamento das tarefas. Quem compartilha dessa idéia é Maximiano (2004, pág. 27), afirma que “produção é a transformação de matéria-prima em um produto ou serviço”. Dessa forma a produção enxuta consiste em fabricar com o máximo de economia e recurso, mas apenas fabricar com menos recurso pode não ser um fator vantajoso, pois o ideal é conciliar produção com qualidade, Maximiano (2010, pág. 186), argumenta que a produção enxuta deve conciliar a eliminação de desperdício e a fabricação com qualidade, ainda argumenta que esses dois princípios possibilitam a manufatura de produtos com alta qualidade com custos baixos.

6.1 Vantagens da produção enxuta

Eliminação de desperdícios: Consiste em reduzir o máximo a atividade que não agrega valor ao produto. Maximiano (2010, pág. 188), ainda classifica isso em sete tipos de desperdícios, sendo eles:

Tempo perdido em conserto ou refugo;

Produção além do volume necessário ou antes do momento necessário;

Operações desnecessárias no processo de manufatura;

Transporte;

Estoque;

Movimento humano;

Portanto a idéia de produção enxuta ou Lean manufacturing, surgiu nos anos 50 no Japão, desenvolvido por Eiji Toyoda, membro da família Toyoda, fundadores da marca Toyota de automóveis. O principio da produção enxuta se baseia na idéia de produzir mais com a mínima utilização de recursos possíveis para as empresas, evitando dessa forma os desperdícios e os fatores que não agregam valor final ao produto. Maximiano (2010, pág. 187), conceitua o que é desperdício em um processo produtivo ao citar uma viajem que Toyoda e Taiichi Ohno (na época chefe da engenharia da empresa) fizeram aos Estados Unidos na fábrica da Ford.

O sistema Toyota nasceu nos anos 50, quando Toyoda e Ohno, visitando a Ford nos Estados Unidos, concluíram que o principal produto do modelo de Henry Ford era o desperdício de recursos –

esforço humano, materiais, espaço e tempo. Fábricas gigantescas, pilhas de materiais em estoque, grandes espaços vazios.

A Figura 4 apresenta um modelo do sistema Toyota de Produção.

Figura 4 - Elementos do Sistema Toyota de Produção

Fonte: Maximiano (2010, pág. 187). 6.1.1 Desvantagens da produção enxuta

Pode-se dizer que uma empresa dotada de um sistema enxuto para deixar seu processo mais simplificado e sua produção mais robusta, não necessariamente conseguirá esse resultado, pelo simples fato da produção enxuta não ser perfeita, e ter imperfeições que podem trazer um resultado negativo daquele esperado,

gerando dessa forma desvantagens competitivas para a empresa. Dessa forma é verídica a afirmação que diz que a primeira desvantagem da produção enxuta diz respeito à relação colaboradores/administração. Para Dalla e Moraes (2006, pág. 1)

Em primeiro lugar, é necessário considerar-se as questões pertinentes aos recursos humanos da organização. Muito embora seja capaz de motivar os trabalhadores na medida em que aumenta o nível da exigência e participação destes, reduzindo o mecanismo das operações, há de se considerar que o sistema enxuto tem como imprescindível uma maior cooperação e confiança entre trabalhadores e administração, assim como demanda uma estrutura de remuneração e de classificação de cargos que reconheça devidamente o valor agregado ao produto pelos empregados.

Outro ponto negativo que podemos destacar na criação de uma produção enxuta seja o seu alto custo inicial. Segundo Dalla e Moraes (2006, pág. 1).

A adoção da produção enxuta pode, também, demandar altos custos em sua fase inicial, haja visto que sua implementação preconiza fortes investimentos e rearranjo físico de sua linha produtiva.

Por último, porém não menos importante, é importante citar que planos mestres de produção estáveis são rigorosamente ligados ao sistema de produção enxuta, deixando dessa forma a produção muito vinculada à idéia do estoque zero, eliminando dessa forma uma possível demanda a mais na produção. Compartilham dessa idéia Dalla e Moraes (2006, pág. 1), ao afirmarem que.

Pedem-se plano-mestres estáveis, pois além de demandar um grande volume de capital para dispor uma instalação rígida, preparada para uma certa família de produtos, este sistema trabalha

tendo como objetivo a “utopia” do estoque zero, ou seja, busca a

incessante redução de estoques, não sendo capaz de atender substanciais alterações na demanda, razão pela qual não são indicados a este tipo de mercado, ou de consumo de produto.

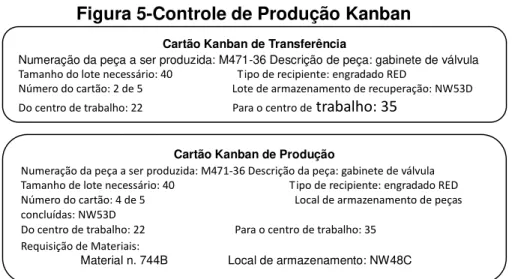

6.2 Controle de Produção Kanban

do kanban é puxar as peças de uma célula, ou um setor de trabalho, e enviá-lo ao próximo setor, para depois serem estocadas e disponibilizadas de forma gradativa para a próxima operação. Segundo Garcia & Laugeni (2005, pág. 405), afirmam que: O JIT usa um sistema simples, chamado kanban para retirar as peças em processamento de uma estação de trabalho e puxá-las para a próxima estação do processo produtivo. As partes fabricadas ou processadas são mantidas em contêineres e somente alguns desses contêineres são fornecidos à estação subseqüente.

A palavra kanban é oriunda do Japão, e seu significado quer dizer cartão ou cartaz, logo traz a idéia de sinalizar algo, ou seja, no processo produtivo de uma empresa quando o estágio anterior da produção envia mais material. Compartilham desse pensamento Gaither e Frazier (2008, pág. 413), ao dizerem que:

Kanban, em Japonês, significa cartão ou cartaz, como os que existem na frente de um cinema ou teatro. No contexto do JIT, Kanban é o meio de sinalizar para a estação de trabalho antecedente que a estação de trabalho seguinte está preparada para que a estação anterior produza outro lote de peças.

A seguir dois exemplos de cartões Kanban:

Figura 5-Controle de Produção Kanban

Fonte: Gaither e Frazier (2008, pág. 414).

Portanto pode-se afirmar que o Kanban, é uma ferramenta produtiva, que tem por finalidade dinamizar a produção, para que dessa forma o processo produtivo em uma empresa possa ser desempenhado da forma mais enxuta possível, eliminando

Cartão Kanban de Transferência

Numeração da peça a ser produzida: M471-36 Descrição de peça: gabinete de válvula

Tamanho do lote necessário: 40 T ipo de recipiente: engradado RED

Número do cartão: 2 de 5 Lote de armazenamento de recuperação: NW53D Do centro de trabalho: 22 Para o centro de trabalho: 35

Cartão Kanban de Produção

Numeração da peça a ser produzida: M471-36 Descrição da peça: gabinete de válvula Tamanho de lote necessário: 40 T ipo de recipiente: engradado RED Número do cartão: 4 de 5 Local de armazenamento de peças concluídas: NW53D

Do centro de trabalho: 22 Para o centro de trabalho: 35 Requisição de Materiais:

Material n. 744B Local de armazenamento: NW48C

competitivas no mercado, cada vez mais globalizado. Mas para muitos autores a também os desperdícios de tempo e possíveis falta de material, que eventualmente poderia parar a linha produtiva dos clientes para os quais as empresas fornecem.

6.3 Kaizen: Vantagens e Desvantagens.

No mundo corporativo, a palavra Kaizen é amplamente discutida e divulgada para os funcionários das empresas. Pode-se dizer que o Kaizen é uma ferramenta produtiva, ou um processo de melhoria continua desenvolvida pelos japoneses da Toyota na década de 80, para reduzir os custos que as empresas têm, aumentando também a qualidade de seus produtos e serviços, para assim se tornarem mais competitivos. Porém a palavra Kaizen tem um significado maior. Segundo Periard (2010, pág. 1).

Esta prática visa o aprimoramento não só da empresa, como também de seus colaboradores de uma forma geral. Aprimoramento este que deve acontecer sempre de forma gradual e contínua, sem atropelamentos desnecessários pela busca do sucesso rápido. Moderação nas ações é fator crítico de sucesso.

Romão (2010, pág. 1), complementa ao dizer que:

Significa "mudar para melhor", ou seja, "melhoria contínua". A estratégia Kaizen é focada em esforços continuados na busca de melhorias, envolvendo trabalho em equipes onde participam pessoas de toda a organização desde a alta gerência até operadores, sem distinção.

Portanto podemos verificar que o maior trunfo na implementação do Kaizen nos processos produtivos das empresas, é a redução de custos, e ao mesmo tempo o aumento da qualidade dos produtos. Segundo Panazzo (2009, pág. 1).

Para Periard (2010, pág. 1).

Esta metodologia, através da eliminação do desperdício dentro da organização, gera resultados concretos para esta que, a cada dia, torna seus processos mais ágeis, econômicos e adequados às necessidades dos clientes. Da mesma forma, seus colaboradores passam a ser mais bem preparados para as tarefas diárias. Um processo que ajuda a melhorar a lucratividade da empresa a médio e longo prazo.

O Kaizen é um processo de melhoria contínua, e como o próprio nome diz, tem que ser um processo contínuo e não pode parar, para que todo investimento não seja em vão, portanto a maior desvantagem do Kaizen é a sua própria manutenção. Periard (2010, pág. 1), complementa ao citar que:

Porém, o processo de melhoria contínua, como o próprio nome diz, não pode parar. Para se alcançar os melhores resultados é preciso que a preocupação da empresa e os esforços de seus colaboradores tenham uma continuidade, melhorando dia após dia e colhendo os frutos em um futuro bem promissor.

O investimento necessário para desenvolver e aplicar esta tecnologia é justificado através de cálculos de retorno do investimento. Esta abordagem de melhoria também é atraente, já que produz resultados imediatos. (SILVA, 2009, pág. 1).

Dessa forma pode-se afirmar que o maior desafio da melhoria proporcionada pelo Kaizen é a disciplina da manutenção da ferramenta produtiva, para continuar a trazer benefícios para a empresa, para que dessa forma a conquista alcançada com o Kaizen não se perca. Para Kishida (2009, pág. 1).

Entretanto, com o decorrer do tempo, muitas dessas conquistas se perdem, chegando às vezes até ficar pior do que era antes. Empresas que implementaram com sucesso um projeto piloto, mais freqüentemente do que deveria acontecer, não conseguem sustentar as contínuas melhorias.

essas forem limitadas, os benefícios da melhoria continua com o Kaizen nunca será atingida. Silva (2009, pág. 1) reforça a idéia ao dizer que:

O investimento necessário para desenvolver e aplicar esta tecnologia é justificado através de cálculos de retorno do investimento. Esta abordagem de melhoria também é atraente, já que produz resultados imediatos. No entanto, há um problema com esta abordagem isolada. O novo padrão atingido como resultado da inovação diminuirá com o passar do tempo se as atividades de manutenção forem limitadas, e a qualidade e produtividade serão prejudicadas. Para recuperar esta vantagem, a organização tem que recorrer a outros investimentos; o benefício total da inovação só é gozado por um período de tempo curto e apenas a um custo considerável. Além disso, os benefícios totais da melhoria contínua (baixo custo de investimento) nunca são atingidos.

7 CONSIDERAÇÕES FINAIS

A proposta do trabalho de explorar os principais processos relativos à área de produção, com a finalidade de redução de custos, alcançou seu êxito, ao lançar mão da MSV (Mapeamento do Fluxo de Valor) e da Produção Enxuta. Após contemplar o levantamento dos dados, a MSV e a Produção Enxuta, mostraram-se como ferramentas que trabalham de forma sincronizada, para executarem o procedimento de mapear e enxugar o processo produtivo agregando valor ao processo como um todo. Tornando o processo de mapeamento e enxugamento da produção fundamental, pois através destes poderá levantar todas as questões que reflitam na efetiva redução de custos.

O planejamento e o controle de processos de produção mostraram-se de grande importância. Pois, trata do movimento dos produtos: enquanto matéria-prima entrando na empresa, estuda a sua movimentação até a transformação durante o tempo de produção. Estuda a própria produção como um sistema dentro da movimentação e todo o transporte e armazenamento desses produtos dentro da empresa ou nos seus centros de distribuição até chegar ao consumidor final.

Dessa forma, com o auxilio da MSV e da Produção Enxuta, detalhando os meandros necessários a empresa poderá através de seus processos, qualidade contínua, mantendo seus custos controlados. Dessa maneira percebe-se que o conhecimento e o uso de um controle eficiente poderão fornecer à administração um melhor nível de rentabilidade não só no sentido de lucratividade como também do atendimento das necessidades dos clientes de produtos e serviços, no tempo certo, no local adequado e a um menor custo.

8 REFERÊNCIAS

ABREU, V. A globalização e seus efeitos. [S.L.]: Virtual Books, 2008. Disponível em:< HTTP://www.administradores.com.br/informe-se/artigos/a-globalizacao-e-seus-efeitos/27163/>. Acesso em: 09 jun. 2010, 13:15:20.

BAND, W. A. Competências críticas. Rio de Janeiro: Campus, 1997.

BOGMANN, M. I. Marketing de relacionamento: Estratégias de fidelização e suas implicações financeiras. São Paulo: Nobel, 2000.

BUFFA, E. Administração da produção. Rio de Janeiro: Livros Técnicos e científicos: Editora Ltda, 1972.

CALARGE, F. A.;SATOLO,E.G. Troca rápida de ferramentas: estudo de casos em diferentes segmentos industriais. São Paulo: Exacta, 2008.

CASTRO, R. P. A inteligência emocional e o treinamento de lideranças. São Paulo, 2004. (Mestrado em Administração de Empresas). Faculdade Radial – AD Homines.

CERIOLI, D. Importância do controle de custos nas empresas. [S.L.]: Virtual Books, 2009. Disponível

em:<HTTP://www.artigonal.com/financas-artigos/importancia-do-controle-de-custos-nas-empresas-1267179.html>. Acesso em 25 out 2010, 17:30:30.

CHIAVENATO, I. Administração nos novos tempos. Rio de Janeiro: Elsevier, 2004.

CHIAVENATO, I. Recursos humanos. São Paulo: Editora Atlas, 2002.

CHIAVENATO, I. Teoria geral da administração. Rio de Janeiro: Campus, 2002.

CUNHA, E. Redução de custos. [S.L]: Virtual Books, 2008. Disponível em:< HTTP://www.administradores.com.br/informe-se/informativo/reducao-de-custos/17884/>. Acesso em 24 março 2010, 18:36:35.

DALLA, W, D.; MORAES, L. L. P. Produção enxuta:vantagens e desvantagens competitivas decorrentes de sua implementação em diferentes

em:<HTTP://www.simpepág.feb.unespág.br/anais/anais_13/artigos/112.pdf>. Acesso em: 20 Abril 2011, 08:21:36.

GAITHER, N.; FRAZIER, G Administração da produção e operações. São Paulo: Cengage Learning, 2008.

GAITHER, N.; FRAZIER, G. Administração da produção e operações. São Paulo: Thonson Learning, 2006.

GARCIA, M. P.; LAUGENI, F. P. Administração da produção. São Paulo, 2005.

GOLEMAN, D. Inteligência emocional. Rio de Janeiro: Objetiva, 1995.

GOMIERO, F. Redução de custos no mundo globalizado. [S.L]: Virtual Books,2001. Disponível em:<

HTTP://www.economiabr.net/colunas/gomiero/01custos.html>. Acesso em 18 fev 2010, 19:50:30.

GRYNA,F. M.; JURAN, J. M. Controle de qualidade; ciclo dos produtos: do projeto a produção. São Paulo: Makron Books, 1992.

JONES, D.; WOMACK, J. Enxergando o todo – Mapeando o Fluxo de valor

Estendido- Lean Interprise Institute – Lean Institute Brasil – versão 1.0 – Abril. 2004.

KESNER, H. Gestão de projetos: as Melhorias Práticas. Porto Alegre: Bookman, 2002.

KISHIDA, M. O círculo de kaizen para a sustentação do lean. [S.L.]: Virtual Books, 2009. Disponível em:

<HTTP://www.lean.org.br/comunidade/artigos/pdf/artigo_118.pdf>. Acesso em: 10 dez. 2010, 20:30:25.

KOONTZ,H .; O´DONNELL, C. Principios da administração. São Paulo: Livraria Pioneira, 1964.

KOONTZ,H .; O´DONNELL, C. Principios da administração. São Paulo: Livraria Pioneira, 1976.

KOTLER, P. Administração de marketing. Rio de Janeiro: Prentice Hall, 2005.

KOTLER, P. Marketing para o século XXI: como criar, conquistar e dominar mercados. São Paulo: Futura, 1998.

KWASNICKA, E. L. Introdução à administração. São Paulo: Atlas, 2006.

LAKATOS, E. M.; MARCONI, M. A. Metodologia científica, São Paulo: Atlas, 2000.

LAUDON. K. C.; LAUDON. J. P. Sistemas de informação gerenciais–

administrando a empresa digital. São Paulo: Pearson Prentice Hall, 2004.

MARTINS, E. Contabilidade de custos. São Paulo: Atlas, 2008.

MAXIMIANO, A. C. A. Administração de projetos – Como transformar idéias em resultados. São Paulo: Atlas, 1997.

MAXIMIANO, A. C. A. Administração. São Paulo: Atlas. 2004.

MAXIMIANO, A. C. A. Teoria geral da administração: Da revolução urbana à revolução digital. São Paulo: Atlas, 2010.

MAXIMIANO. A. C. A. Teoria geral da administração - Da Revolução Urbana à Revolução Digital. São Paulo: Atlas. 2004.

MENEGATTI. I Parte: Mantendo clientes para sempre. [S.L.]: Virtual Books, 2009. Disponível em:< HTTP://www.artigonal.com/marketing-e-publicidade-artigos/i-parte-mantendo-clientes-para-sempre-1018021.html>. Acesso em: 21 jan. 2010, 16:25:12.

MERDEGAN, R.; et al.Estudo de caso de implementação de troca rápida de ferramenta em uma empresa metal mecânica. [S.L.]: Virtual Books, 2006. Disponível em:

MONTANA. P. J. Administração da produção. São Paulo: Saraiva, 2003.

MONTANA. P. J.; CHARNOV. B. H. Administração. São Paulo: Editora Saraiva 2003.

MOREIRA. D. Aadministração da produção e operações. São Paulo: Pioneira Thompson Learning, 2002.

PANAZZO, R. Kaizen. [S.L.]: Virtual Books, 2009. Disponível em:

HTTP://www.administradores.com.br/informe-se/producao-academica/kaizen/1759/. Acesso em: 15 jan. 2010, 16:30:45.

PERIARD, G. Você conhece a filsofia kaizen?.[S.L.]: Virtual Books, 2010. Disponível em <HTTP://www.sobreadministracao.com/voce-conhece-a-filosofia-kaizen-conceito-aplicacao/>. Acesso em 21 mar. 2011.

ROBBINS, S. P. Administração : Mudanças e perspectivas. São Paulo: Editora Saraiva, 2002.

ROESCH, S. M. A. Projetos de estágio e de pesquisa em administração. São Paulo: Atlas, 1999.

ROMÃO, C. C. A. A importância kaizen no processo gerencial. [S.L.]: Virtual Books, 2010. Disponível em:<HTTP://www.administradores.com.br/informe- se/producao-academica/a-importancia-kaizen-e-kanban-no-processo-gerencial/3560/print/>. Acesso em 23 jan 2011, 08:22:16.

ROTHER, M.; HARRIS, R. Criando fluxo continuo. Manual Kit FerramentasLean, Lean Interprise Institute– Lean Institute Brasil – versão 1.0 – Janeiro 2002.

ROTHER, M.; SHOOK J. Aprendendo a enxergar –Mapeando o fluxo de Valor para agregar valor e eliminar o desperdício, Lean Interprise Institute– Lean Institute Brasil – versão 1.3, Junho 2003.

SHINGO, S. Sistema de troca rápida de ferramenta: uma revolução nos sistemas produtivos. Porto Alegre: Bookman, 2000.

SILVA, A. M. O Processo de melhoria contínua. [S.L.]: Virtual

SLACK, N.; CHAMBERS, S.; JOHNSTON, A. Administração da produção. São Paulo: Atlas, 2008.

SLACK, N.; CHAMBERS, S.; JOHNSTON, A. Administração da produção. São Paulo: Atlas, 2002.

SLACK ,N.; CHAMBERS. S.; JONHSON,R. J. Administração da produção. São Paulo: Atlas, 2009.

VASCONCELLOS, E.; HEMSLEY, J. R. Estrutura das organizações – Estruturas Tradicionais, Estruturas para Inovação, Estrutura Matricial, Rio de Janeiro:

Thompson Pioneira, 2003.